Сверхабсорбирующий полимер - RU2260471C1

Код документа: RU2260471C1

Чертежи

Описание

Область техники

Настоящее изобретение относится к модифицированному целлюлозному, лигноцеллюлозному или полисахаридному материалу, имеющему сверхабсорбирующие свойства, и более конкретно к сульфатированному целлюлозному, лигноцеллюлозному или полисахаридному материалу.

Уровень техники

Абсорбирующие изделия для личной гигиены, такие как детские подгузники, прокладки, используемые при недержании у взрослых, и изделия женской гигиены, обычно содержат абсорбирующую основу, которая содержит частицы сверхабсорбирующего полимера, распределенные в волокнистой матрице. Сверхабсорбирующими веществами обычно являются набухающие в воде и нерастворимые в воде абсорбирующие материалы, обладающие высокой поглощающей способностью в отношении жидкостей тела. Обычно использующиеся сверхабсорбирующие полимеры (САП) главным образом получают из акриловой кислоты, которая сама производится из нефти, невозобновляемого источника сырья. Общепризнано, что полимеры акриловой кислоты и САПы не являются биоразлагаемыми веществами. Несмотря на их широкое применение, некоторые сегменты рынка абсорбирующих изделий озабочены использованием материалов, получаемых из невозобновляемой нефти, и тем, что они не являются биоразлагаемыми материалами. На полимеры на основе акриловой кислоты также приходится значительная доля структуры стоимости подгузников и прокладок, используемых при недержании. Пользователи САПов заинтересованы в снижении их стоимости. Высокая стоимость отчасти является результатом структуры стоимость производства акриловой кислоты, которая, в свою очередь, зависит от колеблющейся цены на нефть. Кроме того, при выбрасывании подгузников после использования они обычно содержат гораздо меньше жидкостей тела по сравнению с максимальным или теоретическим значением. Другими словами, в смысле их способности удерживать жидкость, они "перерассчитаны". Этот "перерасчет" является недостатком в использовании САПов. Неэффективность происходит, отчасти, из того, что САПы разрабатываются так, чтобы иметь высокую прочность геля (что демонстрируется высокой поглощающей способностью под нагрузкой (ВСПН)). Эта высокая прочность геля (при набухании) использующихся в настоящее время частиц САПов помогает им сохранять большое пустое пространство между частицами, что полезно для быстрого приема жидкости. Однако этот большой "объем пустот" одновременно приводит к тому, что в насыщенном изделии содержится большое количество поровой (между частицами) жидкости. При наличии большого количества поровой жидкости значение "повторного увлажнения" или "мокрого ощущения" абсорбирующего изделия ухудшается.

В абсорбирующих изделиях для личной гигиены обычно используется рыхлая целлюлоза из американской южной сосны вместе с САП. Эта рыхлая целлюлоза признана во всем мире предпочтительньм волокном для абсорбирующих изделий. Предпочтительность основана на выгодной большой длине волокон (около 2,8 мм) и относительной легкости получения полотна воздушной укладки из листа целлюлозы мокрой укладки. Рыхлая целлюлоза также производится из волокон возобновляемой и биоразлагаемой целлюлозной массы. По сравнению с САП эти волокна недорогие в расчете на единицу массы, но проявляют тенденцию к тому, чтобы возрастала их стоимость на единицу объема удерживаемой жидкости. Эти волокна рыхлой целлюлозной массы главньм образом впитывают в промежутках между волокнами. По этой причине волокнистая матрица легко высвобождает принятую жидкость при приложении давления. Тенденция высвобождать принятую жидкость может приводить к значительной влажности кожи при использовании абсорбирующего изделия, которое содержит основу, образованную исключительно из целлюлозных волокон. Такие изделия также проявляют тенденцию к утечке принятой жидкости, так как жидкость не может эффективно удерживаться в такой волокнистой абсорбирующей основе.

Поэтому существует необходимость в сверхабсорбирующем материале, который одновременно изготовлен из биоразлагаемого возобновляемого ресурса, наподобие целлюлозы или другого лигноцеллюлозного или полисахаридного материала, который является дешевым и имеет небольшой объем пустот после насыщения. Таким образом этот сверхабсорбирующий материал может использоваться в абсорбирующих изделиях, которые эффективны тем, что они могут использоваться ближе к их теоретической способности без ощущения влажности для их пользователя. Эти и другие цели достигнуты в изобретении, описанном ниже.

Краткое описание изобретения

В одном аспекте настоящее изобретение представляет сверхабсорбирующий полимер. Полимер настоящего изобретения является модифицированной целлюлозой, модифицированной лигноцеллюлозой или модифицированным полисахаридом со сверхабсорбирующими свойствами. Модифицированный полимер является сульфатированным полимером. В одном варианте осуществления полимер является сульфатированной целлюлозой, в другом варианте осуществления сульфатированной лигноцеллюлозой и в еще одном варианте осуществления сульфатированным полисахаридом. Полимер настоящего изобретения является набухающим в воде и нерастворимым в воде полимером, имеющим высокую способность впитывать жидкость и низкое значение свободной жидкости. В одном варианте осуществления полимер имеет способность впитывать жидкость больше примерно 20 г/г. В другом варианте осуществления полимер имеет значение свободной жидкости меньше примерно 40% по массе от общего количества поглощенной жидкости. В еще одном варианте осуществления полимер имеет значение свободной жидкости меньше примерно 30% по массе от общего количество поглощенной жидкости. В одном варианте осуществления модифицированный полимер является сшитым полимером.

В других аспектах изобретения представлены способы изготовления сверхабсорбирующего полимера и абсорбирующих изделий, которые содержат этот сверхабсорбирующий полимер.

Краткое описание чертежей

Вышеизложенные аспекты и многие из сопутствующих преимуществ настоящего изобретения можно будет более легко оценить, когда они будут лучше поняты по ссылке на нижеследующее подробное описание, взятое вместе с прилагаемыми чертежами, на которых:

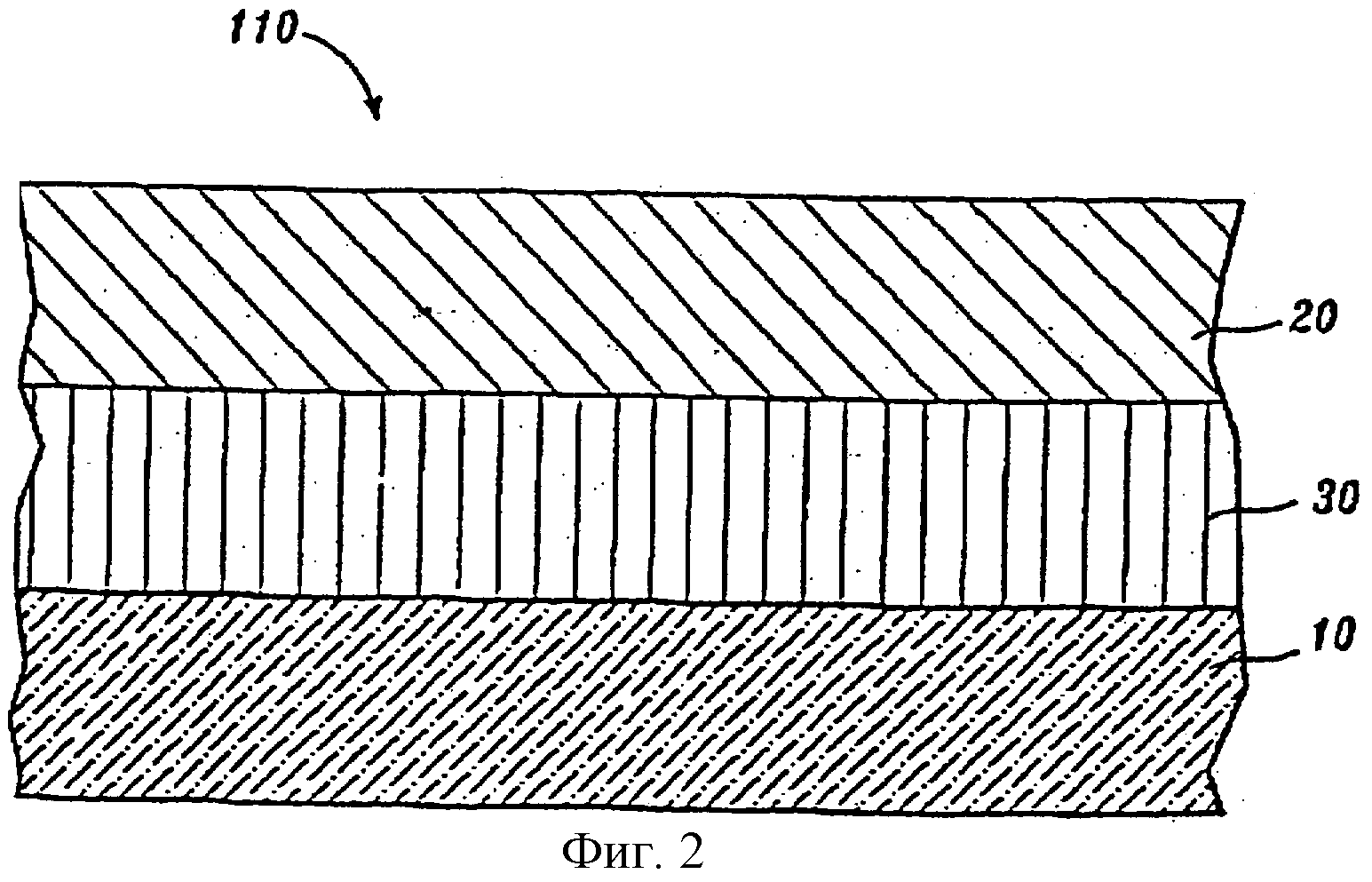

фиг.1 является видом в разрезе абсорбирующей конструкции, содержащей типичный полимер по настоящему изобретению и имеющей принимающий слой;

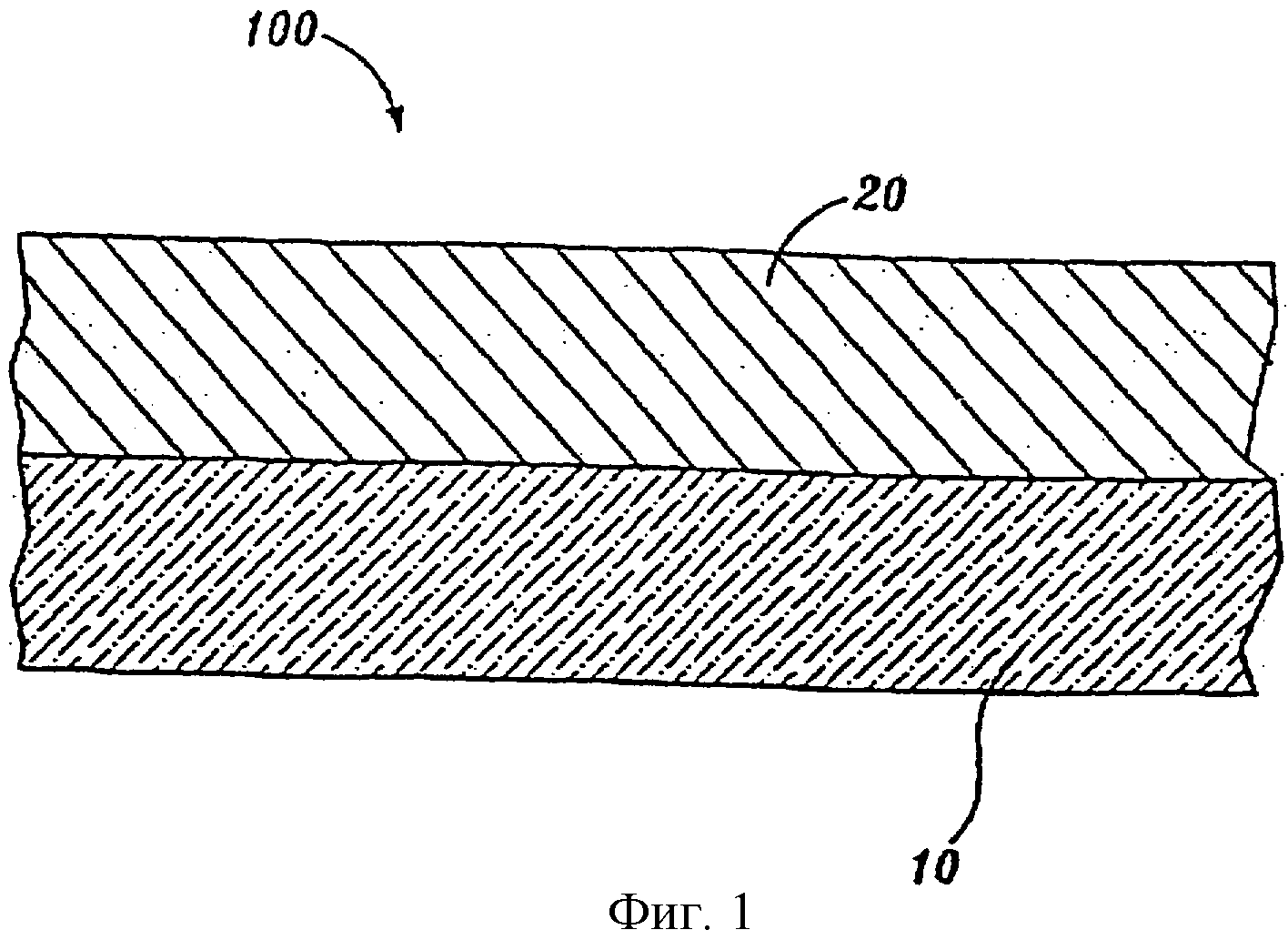

фиг.2 является видом в разрезе абсорбирующей конструкции, содержащей типичный полимер по настоящему изобретению и имеющей принимающий и распределительный слои; и

фиг.3А-С являются видами в разрезе абсорбирующих изделий, содержащих комбинацию из типичного полимера по настоящему изобретению и абсорбирующие конструкции, показанные на фиг.1 и 2, соответственно.

Подробное описание предпочтительного варианта осуществления

В одном аспекте настоящее изобретение представляет сверхабсорбирующий полимер. Полимер изобретения является модифицированной целлюлозой, модифицированной лигноцеллюлозой или модифицированным полисахаридом со сверхабсорбирующими свойствами. В одном варианте осуществления полимер является сульфатированной целлюлозой, в другом варианте осуществления сульфатированной лигноцеллюлозой и в еще одном варианте осуществления - сульфатированным полисахаридом.

Полимер настоящего изобретения является набухающим в воде и нерастворимым в воде полимером, имеющим высокую способность поглощать жидкость. Свойство набухать в воде придается полимеру путем сульфатации. Полимер имеет степень замещения сульфатных групп, которая эффективно обеспечивает способность набухать в воде. Полимер имеет способность впитывать воду, которая выше, чем у немодифицированных волокон рыхлой целлюлозы. В одном варианте осуществления полимер имеет способность впитывать жидкость больше примерно 20 г/г.

Целлюлозные волокна, подходящие для формирования полимера модифицированной целлюлозы по настоящему изобретению в значительной мере не растворимы в воде и не обладают свойством в значительной мере набухать в воде. После сульфатации в соответствии с настоящим изобретением полученный модифицированный полимер имеет желательные характеристики поглощающей способности, набухает в воде и не растворяется в воде.

Полимер изобретения в сущности нерастворим в воде. В том смысле, как этот термин используется в настоящем документе, материал считается растворимьм в воде, когда он большей частью растворяется в избытке воды с образованием раствора, теряя свою форму и становясь по существу равномерно диспергированным в водном растворе.

Полимер настоящего изобретения является набухающим в воде и нерастворимым в воде полимером. В том смысле, как этот термин используется в настоящем документе, "набухающий в воде, нерастворимый в воде полимер" относится к полимеру, который, подвергаясь действию избытка водной среды (например, жидкости тела, такие как моча или кровь, вода, синтетическая моча или 1%-й раствор хлорида натрия в воде), набухает до равновесного объема, но не превращается в раствор.

В дополнение к тому, что он обладает высокой способностью впитывать жидкость, полимер по настоящему изобретению имеет низкое значение свободной жидкости. В том смысле, как этот термин используется в настоящем документе, "значение свободной жидкости" относится к количеству жидкости, которая присутствует в материале, которая свободна и может быть легко удалена из материала. Материалы, имеющие большие объемы пустот (например, большие промежуточные пространства), будут иметь относительно высокие значения свободной жидкости, и материалы, имеющие меньшие объемы пустот и меньшие промежуточные пространства, будут иметь относительно низкое значение свободной жидкости. Материалы, которые содержат традиционные сверхабсорбирующие полимеры, которые являются в сущности сферическими по форме и были рассчитаны на высокую прочность геля, имеют относительно большие объемы пустот и, поэтому, удерживают относительно повышенные количества свободной жидкости. Такие материалы противоположны по свойствам материалам, которые включают полимер настоящего изобретения и характеризуются тем, что имеют небольшие объемы пустот и удерживают относительно меньшие количества свободной жидкости. Разница в количестве свободной жидкости отражает структуру двух абсорбирующих материалов. Формирование традиционных, в сущности сферических полимеров приводит к образованию промежуточных пространств, способных удерживать относительно повышенное количество свободной жидкости. Полимер настоящего изобретения формируется без образования таких больших промежуточных пространств и, следовательно, удерживает относительно меньшее количество свободной жидкости.

В том смысле, как этот термин используется в настоящем документе, "значение свободной жидкости" определяется как процентное содержание жидкости, поглощенной материалом, которая впоследствии может быть вытеснена из материала при центрифугировании. Значение свободной жидкости определяется, когда материалу разрешено набухать в жидкости, впитывая максимальное количество такой жидкости, после чего набухший от жидкости материал подвергается центрифугированию для вытеснения свободной жидкости. Разница между массой материала после начального набухания и массой материала после центрифугирования для удаления свободной жидкости, деленная на массу материала после начального набухания, является процентным содержанием свободной жидкости, впитанной материалом, и является значением свободной жидкости. Значение свободной жидкости определяется в соответствии с описанием, приведенньм в Примере 3. В одном варианте осуществления полимер настоящего изобретения имеет значение свободной жидкости меньше примерно 40% по массе от общего количества впитанной жидкости. В еще одном варианте осуществления полимер имеет значение свободной жидкости меньше примерно 30% по массе от общего количества впитанной жидкости. Значения свободной жидкости для типичных полимеров настоящего изобретения приведены в таблице 4 в Примере 4.

В одном варианте осуществления целлюлозные волокна являются исходным материалом для подготовки полимера настоящего изобретения. Хотя и доступные из других источников, подходящие целлюлозные волокна получают, главным образом, из древесной массы. Волокна древесной массы, подходящие для использования в настоящем изобретении, могут быть получены хорошо известными химическими способами, такими как щелочная и кислотная варка с последующим белением или без него. Волокна древесной массы также могут быть обработаны термомеханическими, химико-термомеханическими способами или их сочетанием. Щелочная экстрактивная древесная масса, такая как TRUCELL, поступающая в продажу от компании Weyerhaeuser Company, также является подходящим источником волокон древесной массы. Предпочтительные волокна древесной целлюлозы производятся химическими способами. Могут использоваться измельченные древесные волокна, регенерированные или вторичные волокна древесной массы, беленые и небеленые волокна древесной массы. Могут использоваться хвойные и лиственные породы деревьев. Подробности выбора волокон древесной массы хорошо известны специалистам в данной области техники. Эти волокна поступают в продажу от ряда компаний, включая Weyerhaeuser Company, правопреемника настоящего изобретения. Например, подходящие целлюлозные волокна, полученные из южной сосны, которые могут использоваться в настоящем изобретении, поступают в продажу от компании Weyerhaeuser Company под обозначениями CF416, NF405, PL416, FR416 и NB416. В одном варианте осуществления волокно целлюлозы, пригодное для изготовления полимера настоящего изобретения является волокном южной сосны, поступающим в продажу от компании Weyerhaeuser Company под обозначением NB416. В других вариантах осуществления целлюлозное волокно может выбираться из волокна северных хвойных деревьев, волокна эвкалипта, волокна плевела и волокна хлопка.

Целлюлозные волокна, имеющие широкий диапазон степени полимеризации, подходят для образования полимера настоящего изобретения. В одном варианте осуществления целлюлозное волокно имеет относительно высокую степень полимеризации, больше примерно 1000, и в другом варианте осуществления - примерно 1500.

В одном варианте осуществления полимер настоящего изобретения является полимером сульфатированной целлюлозы. В том смысле, как этот термин используется в настоящем документе, "сульфатированная целлюлоза" относится к целлюлозе, которая была сульфатирована путем реакции с сульфирующим агентом. Будет понятно, что термин "сульфатированная целлюлоза" включает свободные формы солей и кислот сульфатированной целлюлозы. Подходящими солями металлов, помимо прочих, являются соли натрия, калия и лития. Полимер сульфатированной целлюлозы может быть получен путем проведения реакции сульфирующего агента с гидроксильной группой целлюлозы для получения эфира сульфата целлюлозы (т.е. эфира углерода-кислорода-серы). Полимер сульфатированной целлюлозы, образованный в соответствии с настоящим изобретением, отличается от других серосодержащих соединений целлюлозы, у которых атом серы прикреплен непосредственно к атому углероду в цепи целлюлозы, как, например, в случае сульфонированной целлюлозы, или соединений целлюлозы, у которых атом сульфатной серы прикреплен не непосредственно к атому углероду в цепи целлюлозы, как, например, в случае алкилсульфонатов целлюлозы.

Полимер сульфатированной целлюлозы настоящего изобретения может быть охарактеризован как имеющий среднюю степень замещения сульфатной группы примерно от 0,1 до 2,0. В одном варианте осуществления сульфатированная целлюлоза имеет среднюю степень замещения сульфатной группы примерно от 0,2 до 1,0. В другом варианте осуществления сульфатированная целлюлоза имеет среднюю степень замещения сульфатной группы примерно от 0,3 до 0,5. В том смысле, как этот термин используется в настоящем документе, "средняя степень замещения сульфатной группы" относится к среднему числу молекул сульфатных групп на молекулу на блок глюкозы в полимере. Будет понятно, что полимеры, образованные в соответствии с настоящим изобретением, включают распределение модифицированных сульфатами полимеров, имеющих среднюю степень замещения сульфатных групп, как указано выше.

Полимер настоящего изобретения является сульфатированным полимером. В одном варианте осуществления полимер получен из целлюлозных волокон. Волокна сульфатированной целлюлозы могут быть изготовлены путем реакции волокон целлюлозы (например, волокон целлюлозы, которые сшиты или не сшиты) с сульфирующим агентом. Подходящие сульфирующие агенты включают концентрированную серную кислоту (95-98%), дымящую серную кислоту (олеум), триоксид серы и соответствующие комплексы, включая, помимо прочих, комплексы триоксида серы/диметилформамида и триоксида серы/пиридина, а также хлорсульфоновую кислоту. В одном варианте осуществления сульфирующим агентом является концентрированная серная кислота.

Сульфирующий агент предпочтительно применяется к волокнам в форме раствора в органическом растворителе. Подходящие органические растворители включают спирты, пиридин, диметилформамид, уксусную кислоту, включая ледяную уксусную кислоту, и диоксан. В одном варианте осуществления органическим растворителем является спирт, содержащий до 6 атомов углерода. Подходящие спирты включают метанол, этанол, n-пропанол, изопропанол, n-бутанол, изобутанол, s-бутанол, пентанолы и гексанолы. В одном варианте осуществления спирт выбирается из изопропанола и изобутанола.

Молярное отношение серной кислоты и спирта в растворе может изменяться от примерно 1:1 до примерно 4:1. В одном варианте осуществления молярное отношение серной кислоты и спирта составляет примерно 2,4:1, например, раствор серной кислоты в изопропаноле в массовом отношении 80:20. Массовое отношение серной кислоты и целлюлозных волокон в реакции сульфатации может изменяться от примерно 5:1 до примерно 30:1. При невысоком содержании серной кислоты реакция проходит медленно и не полностью, и при высоком содержании серной кислоты может произойти существенная деградация свойств полимера целлюлозы. В одном варианте осуществления массовое отношение серной кислоты с волокнами древесной массы составляет от примерно 10:1 до примерно 25:1. В другом варианте осуществления массовое отношение серной кислоты с волокнами древесной массы составляет около 24:1.

Волокна целлюлозы легко теряют свои свойства в высококислотной водной среде. Сообщалось, что концентрированная серная кислота не может использоваться для подготовки сульфатированной целлюлозы, так как обработка целлюлозы серной кислотой приводит к получению растворимого продукта, образованного в результате кислотного гидролиза основной цепи целлюлозы серной кислотой. Смотрите документ WO 96/15137. Однако растворимый в воде сульфат целлюлозы по сообщениям был приготовлен из активированной целлюлозы (20-30% воды) путем прямого действия водной серной кислоты или серной кислоты, растворенной в летучем органическом растворителе, таком как толуол, четыреххлористых углерод или низший алканол. "Cellulose Chemistry and Its Applications", Ed. T.P. Nevell and S.H. Zeronian, Halstead Press, John Wiley and Sons, 1985, page 350.

Несмотря на хорошо известную деградацию целлюлозы в водных растворах кислот, настоящее изобретение предлагает способы изготовления полимеров сульфатированной целлюлозы без значительного гидролиза целлюлозы. В способах по настоящему изобретению деградации целлюлозы (т.е. снижение степени полимеризации) в значительной мере удалось избежать путем обработки волокон целлюлозы сульфирующим агентом в неводной среде и/или при низкой температуре (например, примерно при 4°С и ниже). Для дальнейшего противодействия деградации целлюлозы (например, гидролиза) к смеси реакции сульфатации может быть добавлен стабилизирующий агент или дегидрирующий агент, который поглощает воду, включая воду, образующуюся при реакции сульфатации. Подходящие стабилизирующие или дегидрирующие агенты включают, например, триоксид серы, сульфат магния, уксусный ангидрид и молекулярные сита. В одном варианте осуществления целлюлозные волокна реагируют с сульфирующим агентом при температуре примерно 4°С, и целлюлозные волокна и сульфирующий агент охлаждаются примерно до 4°С перед реакцией. В другом варианте осуществления целлюлозные волокна, включая охлажденные волокна, реагируют с сульфирующим агентом в присутствии дегидрирующего агента.

В зависимости от желаемой степени сульфатации волокна и сульфирующий агент реагируют в течение периода времени от примерно 10 до примерно 300 минут. После этого периода реакции и перед нейтрализацией полученных сульфатированных волокон сульфатированные волокна отделяются от избытка сульфирующего агента. В одном варианте осуществления сульфатированные волокна промываются спиртом перед нейтрализацией.

Перед дальнейшей обработкой сульфатированных целлюлозных волокон (например, образование поперечных связей) для получения полимера настоящего изобретения волокна могут быть по меньшей мере частично нейтрализованы нейтрализующим агентом. Нейтрализующий агент должен быть растворим в растворителе сульфатации. В одном варианте осуществления нейтрализующим агентом является основание, такое как, например, щелочное основание (например, гидроксид лития, калия, натрия или кальция; ацетат лития, калия или натрия). Альтернативно, нейтрализующий агент может содержать многовалентную соль металла. Подходящие соли металлов включают соли церия, магния, кальция, циркония и алюминия, такие как, помимо прочих, нитрат аммония и церия, сульфат магния, хлорид магния, хлорид кальция, хлорид циркония, хлорид алюминия и сульфат алюминия. Использование многовалентных солей металлов в качестве нейтрализующих агентов также дает преимущество, выражающееся в образовании поперечных связей внутри волокон. Таким образом, путем использования многовалентной соли металла сульфатированная целлюлоза может быть частично нейтрализована и частично сшита. Обработанные таким образом волокна могут быть далее сшиты с использованием других сшивающих агентов, включая указанные выше.

Степень сульфатации волокна зависит от ряда условий реакции, включая время реакции. Например, в серии типичных реакций сульфатации время реакции 25 минут дало волокно, которое содержало примерно 3,8 мас.% серы; время реакции 35 минут дало волокно, которое содержало примерно 4,9 мас.% серы, и время реакции 45 минут дало волокно, которое содержало примерно 6,4 мас.% серы. Однако в этих экспериментах увеличение времени реакции сульфатации оказывало неблагоприятное воздействие на длину волокна (т.е. гидролиз целлюлозы проходил в условиях продленной реакции). В экспериментах с вязкостью сульфатированные волокна, полученные при времени реакции 25 и 35 минут, дали растворы целлюлозы, классифицируемые как имеющие вязкость Н по прибору Гарднера-Холта (т.е., примерно 200 сантистокс), тогда как сульфатированные волокна, полученные при 45-минутной реакции дали растворы целлюлозы, классифицируемые как имеющие вязкость С (т.е., примерно 85 сантистокс). Эти результаты показывают, что при увеличении времени реакции может происходить значительная деградация волокон. Поглощающая способность модифицированных волокон, полученных из сульфатированных волокон, описана в Примере 3.

Типичные способы подготовки полимера сульфатированной целлюлозы описаны в Примерах 1 и 4.

В одном варианте осуществления модифицированным полимером является сшитый полимер. Сшитые целлюлозные волокна и способы их получения раскрыты в патентах США №5,437,418 и 5,225,047, выданных Граэфу и др. (Graef et al.), и включены в настоящий документ путем ссылки.

Сшитые целлюлозные волокна могут быть получены путем обработки волокон сшивающим агентом. Подходящие сшивающие агенты, пригодные для получения полимера, обычно растворимы в воде и/или спирте. Подходящие сшивающие агенты для целлюлозных волокон включают альдегид, диальдегид и соответственные производные (например, формальдегид, глиоксаль, глутаровый альдегид, глицеральдегид) и продукты на основе мочевины с добавкой формальдегида (например, соединения N-метанола). Смотрите, например, патенты США №3, 224,926; 3,241,533; 3,932,209; 4,035,147; 3,756,913; 4,689,118; 4,822,453; патент США №3,440,135, выданный Чангу (Chung); патент США №4,935,022, выданный Лэшу и др. (Lash et al.); патент США №4,889, 595, выданный Херрону и др. (Herron et al.); патент США №3,819,470, выданный Шо и др. (Shaw et al.); патент США №3,658,613, выданный Штайгеру и др. (Steiger et al.); и патент США №4,853,086, выданный Граэфу и др. (Graef et al.), которые все четко включены в настоящий документ путем ссылки во всей их полноте. Целлюлозные волокна также могут быть сшиты сшивающими агентами карбоновой кислоты, включая поликарбоновые кислоты. В патентах США №5,137,537; 5,183,707 и 5,190,563 описано использование поликарбоновых кислот С2-С9, которые содержат по меньшей мере три карбоксильных группы (например, лимонная кислота и оксибутандикислота), в качестве сшивающих агентов.

Подходящие сшивающие агенты на основе мочевины включают метилолированные мочевины, метилолированные цикломочевины, метилолированные алкил-замещенные цикломочевины, метилолированные дигидроксицикломочевины, дигидроксицикломочевины, и алкил-замещенные цикломочевины. Конкретные предпочтительные сшивающие агенты на основе мочевины включают диметилолмочевину (ДММ, бис[N-гидроксиметил]мочевина), диметилолэтиленмочевину (ДМЭМ, 1,3-дигидроксиметил-2-имидазолидинон), диметилолдигидроксиэтилен мочевину (ДМДГЭМ, 1, 3-дигидроксиметил-4,5-дигидрокси-2-имидазолидинон), диметилпропиленмочевину (ДМПМ), диметилолгидантоин (ДМГ), диметилдигидроксимочевину (ДМДГМ), дигидроксиэтиленмочевину (ДГЭМ, 4, 5-дигидрокси-2-имидазолидинон) и диметилдигидроксиэтиленмочевину (ДМеДГЭМ), 4,5-дигидрокси-1,3-диметил-2-имидазолинон).

Подходящие сшивающие агенты поликарбоновых кислот включают лимонную кислоту, винную кислоту, яблочную кислоту, янтарную кислоту, глутаровую кислоту, цитраконовую кислоту, итаконовую кислоту, виннокислую моноянтарную кислоту, малеиновую кислоту, 1,2, 3-пропантрикарбоновую кислоту, 1,2,3,4-бутантетракарбоновую кислоту, алл-цис-циклопентантетракарбоновую кислоту, тетрагидрофурантетракарбоновую кислоту, 1,2,4,5-бензолтетракарбоновую кислоту и бензолгексакарбоновую кислоту. Другие сшивающие агенты поликарбоновых кислот включают полимерные поликарбоновые кислоты, такие как поли(акриловая кислота), поли(метакриловая кислота), поли(малеиновая кислота), сополимер поли(метилвинилэфир-ко-малеата), сополимер поли(метилвинилэфир-ко-итаконата), сополимеры акриловой кислоты и сополимеры малеиновой кислоты. Использование сшивающих агентов полимерных поликарбоновых кислот, таких как полимеры полиакриловой кислоты, полимеры полималеиновой кислоты, сополимеры акриловой кислоты и сополимеры малеиновой кислоты описаны в патенте США №5,998, 511, переуступленном компании Weyerhaeuser Company и четко включенном в настоящий документ по ссылке во всей его полноте.

Другими подходящими сшивающими агентами являются диэпоксиды, такие как, например, диоксид винилциклогексена, диоксид бутадиена и диглицидиловый эфир; сульфоны, такие как, например, дивинилсульфон, бис(2-гидроксиэтил)сульфон, бис(2-хлорэтил)сульфон и внутренняя соль динатрия-трис(β-сульфатоэтила)сульфония; а также диизоцианаты.

Также могут использоваться смеси и/или кулажи сшивающих агентов.

Для вариантов осуществления полимеров, которые сшиты с применением сшивающего агента, может использоваться катализатор для ускорения реакции образования поперечных связей. Подходящими катализаторами являются соли кислот, такие как хлорид аммония, сульфат аммония, хлорид аммония, хлорид магния и соли щелочных металлов фосфорсодержащих кислот.

Количество сшивающего агента, применяемого для полимера, предпочтительно является количеством, необходимым для того, чтобы полимер был по существу нерастворимым в воде. Количество сшивающего агента, применяемого для полимера, будет зависеть от конкретного сшивающего агента и предпочтительно должно находиться в диапазоне от примерно 0,01 до примерно 8,0 мас.% от общей массы полимера. В одном варианте осуществления количество сшивающего агента, применяемого для полимера, находится в диапазоне от примерно 0,20 до примерно 5,0 мас.% от общей массы полимера.

Полимер настоящего изобретения имеет способность впитывать жидкость не менее 20 г/г, как было определено испытанием поглощающей способности на центрифуге, описанном в Примере 3. В одном варианте осуществления модифицированный полимер имеет поглощающую способность не меньше примерно 10 г/г. В другом варианте осуществления полимер имеет поглощающую способность не меньше примерно 15 г/г и в еще одном варианте осуществления полимер имеет поглощающую способность не меньше примерно 20 г/г. Поглощающая способность типичных полимеров, полученных в соответствии с настоящим изобретением, описана в Примере 3.

В еще одном аспекте изобретения представлен способ производства сверхабсорбирующего полимера. В одном варианте осуществления этого способа целлюлозные волокна сульфатированы путем реакции волокон с сульфирующим агентом.

Для эффективной сульфатации целлюлозные волокна, включая высушенные волокна, могут быть подвергнуты набуханию, перед сульфатацией с использованием агента набухания. Подходящими агентами набухания являются, например, вода, ледяная уксусная кислота, уксусный ангидрид, хлорид цинка, серная кислота, триоксид серы и аммиак. Волокна могут набухать путем перемешивания их с агентом набухания, после чего избыток агента набухания удаляется, и проводится реакция волокон с сульфирующим агентом.

Таким образом, в другом варианте осуществления настоящее изобретение представляет способ изготовления сверхабсорбирующего полимера, который включает этапы набухания целлюлозных волокон, включающих сухие волокна, с применением агента набухания, отделения избытка агента набухания от набухших волокон, реакции набухших волокон с сульфирующим агентом, отделения избытка сульфирующего агента от волокон и, по меньшей мере, частичной нейтрализации сульфатированных волокон для получения сульфатированных целлюлозных волокон.

Полимер настоящего изобретения может быть получен в форме частиц путем растворения сульфатированного полимера, образовавшегося на этапе сульфатации, в водной среде и последующего осаждения полимера из среды. Осаждение полимера из водной среды может быть осуществлено путем разбавления водной среды, содержащей полимер, смешивающимся с ней растворителем, растворимость полимера в котором незначительная. Частицы полимера, полученные данным способом, называются "регенерированными" частицами, так как частицы полимера получают путем осаждения из раствора полимера. Осаждение полимера может быть осуществлено с использованием не водного материала, такого как спирт (например, изопропанол) или соль. Способ получения регенерированных частиц полимера описан в Примере 4. Альтернативно, полимер также может быть извлечен (или "регенерирован") из раствора просто путем выпаривания воды из водного раствора.

Как было сказано выше, в одном варианте осуществления полимер настоящего изобретения является сульфатированньм сшитым полимером. Соответственно, сульфатированные полимеры, полученные так, как описано выше, могут быть далее сшиты с применением сшивающего агента для получения сверхабсорбирующего полимера. Типичный способ изготовления сульфатированного сшитого сверхабсорбирующего полимера описан в Примере 2.

Полимеры настоящего изобретения могут быть введены в абсорбирующие изделия для личной гигиены. Полимеры могут быть сформованы в композитный материал для введения в изделие для личной гигиены. Композитные материалы могут быть образованы только из полимера или путем объединения полимера с другими материалами, включая волокнистые материалы, вяжущие материалы, другие абсорбирующие материалы и другие материалы, обычно применяемые в абсорбирующих изделиях для личной гигиены. Подходящие волокнистые материалы включают синтетические волокна, такие как полиэстер, полипропилен и двухкомпонентные вяжущие волокна, а также целлюлозные волокна, такие как волокна рыхлой целлюлозы, сшитые целлюлозные волокна, хлопковые волокна и волокна модифицированной целлюлозы комбинированной обработки. Подходящие абсорбирующие материалы включают натуральные абсорбенты, такие как торфяной мох сфагнум, и синтетические сверхабсорбенты, такие как полиакрилаты (например, САПы).

Абсорбирующие композитные материалы, полученные из полимеров настоящего изобретения или включающие их, могут быть преимущественно введены в разные абсорбирующие изделия, такие как подгузники, включая одноразовые подгузники и тренировочные шорты, изделия женской гигиены, включая гигиенические салфетки и подстежки в шорты, изделия, используемые при недержании у взрослых, полотенца, хирургические и стоматологические тампоны, повязки, салфетки для подносов для пищи и т.п. Таким образом, в еще одном варианте осуществления настоящее изобретение представляет абсорбирующие композитные материалы, конструкции и абсорбирующие изделия, которые содержат полимер.

Сверхабсорбирующий полимер настоящего изобретения может быть введен в качестве абсорбирующей основы или удерживающего слоя в абсорбирующие изделия для личной гигиены, такие как подгузники. Может использоваться только композитный материал, или оно может быть объединен с одним или несколькими другими слоями, такими как принимающий и/или распределяющий слои, для получения полезных абсорбирующих конструкций.

Типичные абсорбирующие конструкции, содержащие абсорбирующий композитный материал, который содержит полимер настоящего изобретения, показаны на фиг.1 и 2. Со ссылкой на фиг.1, конструкция 100 содержит композитный материал 10 (т.е. композитный материал, который содержит полимер настоящего изобретения), примененный в качестве удерживающего слоя в сочетании с верхним принимающим слоем 20.

В дополнение к конструкции, указанной выше, которая содержит сочетание абсорбирующего композитного материала и принимающий слой, другие конструкции могут содержать распределительный слой между принимающим слоем и композитным материалом. На фиг.2 показана конструкция 110 с промежуточным слоем 30 (например, распределительным слоем), распложенньм между принимающим слоем 20 и композитным материалом 10.

Композитный материал 10 и конструкции 100 и 110 могут быть введены в абсорбирующие изделия. В общем, абсорбирующие изделия 200, 210 и 220, показанные на фиг.3А-С, содержат верхний лист 22, пропускающий жидкость, нижний лист 24, не пропускающий жидкость, и композитный материал 10 в конструкции 100 и конструкции 110, соответственно. В таких абсорбирующих изделиях верхний лист может быть соединен с нижним листом.

Будет понятно, что могут быть разработаны другие абсорбирующие изделия, содержащие полимер настоящего изобретения и композитные материалы, содержащие такой полимер.

Нижеприведенные примеры представлены для целей иллюстрирования, а не ограничения настоящего изобретения.

Пример 1

Подготовка сульфатированных целлюлозных волокон

В данном примере описывается типичный способ формования сульфатированных целлюлозных волокон.

Перед сульфатацией целлюлоза активировалась уксусной кислотой. Десять граммов разделенной на волокна беленой сульфатной рыхлой целлюлозы из южной желтой сосны (NB416, Weyerhaeuser Company, Federal Way, WA) были высушены при 105°С и затем диспергированы в 600 мл ледяной уксусной кислоты. Суспензия целлюлозы/кислоты затем была помещена в вакуумную камеру, из которой был откачан воздух. Суспензия выдерживалась под вакуумом в течение 30 минут, после чего давление было восстановлено до атмосферного. Затем суспензия была выдержана при окружающих условиях в течение 45 минут перед тем, как снова подвергнуться вакууму еще на 30 минут. После второго вакуумирования суспензия опять была выдержана 45 минут при атмосферном давлении. Затем суспензию влили в воронку Бюхнера, где целлюлоза собиралась и прессовалась до тех пор, пока масса остатка уксусной кислоты не стала равна удвоенной массе целлюлозы, высушенной в печи (т.е. общая масса собранной целлюлозной массы не стала равна 30 г). Собранная целлюлоза затем была помещена в пластиковый мешок и охлаждена до -10°С в холодильнике.

Сульфирующий раствор был приготовлен путем смешивания 240 г концентрированной серной кислоты с 60 г изопропанола и 0,226 г сульфата магния. Раствор был приготовлен путем вливания изопропанола в колбу и выдержки при 4°С в ледяной ванне. Сульфат магния затем был добавлен к изопропанолу, и смесь была охлаждена до 4°С. Серная кислота была отмерена в колбу и отдельно охлаждена до 9°С перед тем, как она была медленно перемешана со смесью изопропанола и сульфата магния. Полученный сульфирующий раствор затем охладили до 4°С.

Охлажденная до -10° С целлюлоза, активированная уксусной кислотой, была добавлена в охлажденный до 4°С сульфирующий раствор при перемешивании. Полученная суспензия целлюлозы и сульфирующего раствора реагировала в течение 35 минут при постоянном перемешивании. После истечения этого времени суспензия целлюлозы/сульфирующего раствора вливалась в воронку Бюхнера, и сульфатированная целлюлоза собиралась и промывалась под вакуумом охлажденным до -10°С изопропанолом. Собранная целлюлоза затем диспергировалась с охлажденным до -10°С изопропанолом в мешалке "Waring" и вливалась обратно в воронку Бюхнера, где она опять промывалась охлажденным до -10°С изопропанолом.

Свойства и качество модифицированного волокна, полученного в соответствии с изобретением, может зависеть от стадии промывки. Первое, кислота предпочтительно вымывается из целлюлозы максимально быстро, чтобы предотвратить продолжающуюся и/или ускоренную деградацию целлюлозы. Второе, температура охлаждения целлюлозы предпочтительно поддерживается, чтобы предотвратить деградации целлюлозы. Третье, кислота предпочтительно вымывается из целлюлозы так тщательно, как возможно, чтобы перед нейтрализацией предотвратить образование трудноудалимых неорганических солей на стадии нейтрализации. Эти соли могут неблагоприятно влиять на поглощающую способность модифицированного волокна.

Промытая сульфатированная целлюлоза затем диспергировалась в охлажденном до -10°С изопропаноле, и насыщенный раствор гидроксида натрия в этаноле добавлялся капельно до нейтрализации суспензии. Затем суспензия вливалась в воронку Бюхнера, где нейтрализованная сульфатированная целлюлоза промывалась изопропанолом комнатной температуры. Нейтрализованная сульфатированная целлюлоза затем перемешивалась, чтобы удалить любые неорганические соли, которые могли образовать корку на поверхностях волокон, после чего нейтрализованная сульфатированная целлюлоза снова промывалась изопропанолом в воронке Бюхнера. В заключение собранная сульфатированная целлюлоза высушивалась на воздухе.

Пример 2

Подготовка типичных сшитых волокон сульфатированной целлюлозы

В данном примере описан типичный способ формирования сшитых волокон сульфатированной целлюлозы. Волокна сульфатированной целлюлозы, подготовленные в соответствии с Примером 1, сшивались с применением типичного сшивающего агента.

Для сшивки волокон сульфатированной целлюлозы использовалась каталитическая система мочевины-формальдегида. Катализатор содержал хлорид магния и натриевую соль додецилбензолсульфоновой кислоты, растворенную в 88%-ной смеси этанола и воды. Помимо выполнения своей главной функции раствор катализатора служил в качестве разбавителя для сшивающего агента. Сшивающий агент был получен путем растворения мочевины в 37%-ном (по массе) водном растворе формальдегида. Сшивающий агент был соединен с раствором катализатора и добавлен к сульфатированным волокнам. Обработанные волокна затем подвергались термофиксации путем помещения их в печь с температурой 105°С на 60 минут.

В этом эксперименте к волокнам добавлялись различные количества сшивающего агента. Количество используемого сшивающего агента находилось в диапазоне от 1 до 11% от массы сульфатированных волокон, и количество используемого каталитического разбавителя составляло 250% от массы сульфатированных волокон. Материалы и их количества, использованные при подготовке каталитического разбавителя и растворов сшивающего агента, приведены в таблице 1, ниже.

Пример 3

Способ определения общей поглощающей способности и испытание объема с помощью чайного мешочка

В данном примере описаны способ определения общей поглощающей способности и испытания объема геля с помощью чайного мешочка. Типичные модифицированные волокна, подготовленные в соответствии с Примерами 1 и 2, выше, с различными уровнями сшивающего агента, нанесенного на волокна, оценивались на поглощающую способность и подвергались испытанию объема геля с помощью чайного мешочка. Данные по поглощающая способность модифицированного волокна как функция от сшивающего агента, нанесенного на волокно, суммированы в таблице 2.

Подготовка материалов, порядок испытания и вычисления для определения поглощающей способности были следующими.

Подготовка материалов

1) Подготовка чайного мешочка: разверните рулонный материал для чайных мешочков (термосоединяемый материал для чайных мешочков Dexter #1234Т) и нарежьте поперек на куски 6 см. Сверните по длине, наружной стороной к наружной стороне. Соедините края на 1/8 дюйма с помощью утюга (установленного на высокий нагрев), оставьте верхний конец открытым. Срежьте излишек с верхнего края для того, чтобы получить мешочек размером 6 см × 6 см. Подготовьте 3 мешочка.

2) Нанесите на край данные о пробе.

3) Отвесьте 0,200 г пробы (округлив до ближайшей 0,001 г) на пергамине и запишите массу. (Масса А, смотрите ниже.)

4) Наполните чайные мешочки пробой модифицированного волокна.

5) Соедините верхние края мешочка на 1/8 дюйма с помощью утюга.

6) Взвесьте и запишите общую массу чайного мешочка, наполненного пробой модифицированного волокна. (Масса В, смотрите ниже.) До испытаний храните мешочек в герметичном пластиковом пакете.

Порядок испытания

1) Налейте в емкость примерно на 2 дюйма раствор соли с концентрацией 1 мас.%.

2) Держите чайный мешочек горизонтально и равномерно распределите пробу модифицированного волокна по мешочку.

3) Положите чайный мешочек на поверхность солевого раствора (начните отсчет времени) и дайте чайному мешочку промокнуть перед тем, как погрузить его (примерно 10 секунд).

4) Вымачивайте чайный мешочек в течение 30 минут. (ПРИМЕЧАНИЕ. Время для проб из Примера 4 составляло 2 часа.)

5) Выньте чайный мешочек из солевого раствора пинцетом и прикрепите к сточному желобу.

6) Оставьте чайный мешочек в этом положении на 3 минуты.

7) Осторожно снимите чайный мешочек с зажима и коснитесь насыщенным жидкостью уголком мешочка промокательной бумаги для того, чтобы удалить лишнюю жидкость. Взвесьте чайный мешочек и запишите его массу (т.е. стекшую массу). (Масса С, смотрите ниже.)

Вычисление поглощающей способности до центрифугирования (Z = поглощающая способность, г/г)

Z=(С-В)/А

Это вычисление предполагает, что жидкость, удерживаемая материалом чайного мешочка, ничтожно мала и является разумно постоянным фактором.

8) Поместите чайный мешочек на стенку центрифуги, прижав верхний край к стенке. Сбалансируйте центрифугу, разместив чайные мешочки по окружности центрифуги.

9) Проведите центрифугирование при 2800 об/мин в течение 75 секунд.

10) Выньте чайный мешочек из центрифуги, взвесьте и запишите массу чайного мешочка после центрифугирования (Масса D, смотрите ниже).

Вычисление поглощающей способности после центрифугирования

(Y = поглощающая способность, г/г)

Y=(D-B)/A

Это вычисление предполагает, что жидкость, удерживаемая материалом чайного мешочка, ничтожно мала и является разумно постоянным фактором.

Вычисление значения свободной жидкости как процентного содержания

Процентное содержание свободной жидкости = ((Z-Y)/Z) x 100

Поглощающая способность после центрифугирования (г/г), определенная так, как сказано выше, как функция времени реакции сульфатации и содержание сшивающего агента, нанесенного на волокно для типичных модифицированных волокон, приведены в таблице 2.

Как показано в таблице 2, до некоторой точки поглощающая способность увеличивается с увеличением сульфатации, так как все сульфатированные волокна имеют поглощающую способность, которую можно было бы ожидать от необработанного волокна (только около 1 г/г). Однако в точке, когда сульфатирование приводит к деградации волокна, поглощающая способность снижается. Эти результаты также показывают, что поглощающая способность также возрастает с увеличением количества поперечных связей до некоторой точки. При повышенных уровнях поперечных связей поглощающая способность снижается.

Пример 4

Способ подготовки частиц типичного сверхабсорбирующего полимера

В данном примере описывается способ подготовки частиц типичного сверхабсорбирующего полимера целлюлозы. По данному способу полимер готовится путем первоначальной сульфатации целлюлозной массы, после чего она растворяется в воде, и затем масса сульфатированной целлюлозы осаждается, образуя частицы сверхабсорбирующего полимера целлюлозы.

Сульфатация целлюлозной массы

Реакция обмена с растворителем и предварительная обработка массы, не подвергавшейся сушке. Используя стеклянную палочку для перемешивания, смешайте (постепенно) 50 г не подвергавшейся сушке целлюлозной массы FR-416 (содержание твердых веществ около 25%) с 2,7 л ледяной уксусной кислоты в стеклянной колбе. Выдержите суспензию целлюлозной массы в кислоте в течение 30 минут. Дайте стечь жидкости и отожмите суспензию под вакуумом в воронке Бюхнера. Используя стеклянную палочку для перемешивания, снова смешайте оставшуюся на фильтре массу с 2,7 л ледяной уксусной кислоты в стеклянной колбе. Выдержите суспензию целлюлозной массы в кислоте в течение 30 минут. Дайте стечь жидкости и отожмите суспензию под вакуумом в воронке Бюхнера. Используя стеклянную палочку для перемешивания, снова смешайте оставшуюся на фильтре массу с 2,7 л ледяной уксусной кислоты в стеклянной колбе. Выдержите суспензию целлюлозной массы в кислоте в течение 30 минут. Дайте жидкости стечь под вакуумом в воронке Бюхнера и отжимайте оставшуюся на фильтре массу до тех пор, пока масса остатка уксусной кислоты не будет примерно в три раза больше сухой массы целлюлозы. Общая масса остатка на фильтре будет составлять примерно 200 г, из которых 50 г будет приходиться на массу целлюлозы, а остальные 150 г на оставшуюся уксусную кислоту. Измельчите остаток на фильтре в мешок ZIPLOC и охладите до -10°С в холодильнике.

Подготовка сульфирующего раствора. Поместите мешалку "Hobart" и теплообменник в герметичный холодильный контейнер. Наливайте пропиленгликоль в герметичный холодильный контейнер до тех пор, пока чашка мешалки будет погружена в пропиленгликоль почти полностью, за исключением верхних 2 дюймов. Подсоедините теплообменник к охлаждаемому циркулятору с водяным охлаждением "Julabo FPW55-SP". Наполните бак циркулятора жидкостью М3 "Baysilone" (полидиметилсилоксан, выпускаемый компанией GE Bayer Silicones и продаваемый компанией Julabo под маркой "Thermal HY"). Запрограммируйте желаемую температуру циркулятора и включите аппарат. В данном примере использовалась температура -10°С. Дайте пропиленгликолю в герметичном холодильном контейнере достичь запрограммированной температуры. Влейте 300 г изопропанола с температурой -10°С в чашку мешалки. Добавьте 1,13 г сульфата магния к изопропанолу. Медленно добавьте при перемешивании 1200 г концентрированной серной кислоты с температурой 9°С в изопропанол. Дайте сульфирующему раствору охладиться до желаемой температуры реакции. Отношения компонентов в сульфирующем растворе будут следующими: 4 части концентрированной серной кислоты, 1 часть изопропанола и 0,004 части сульфата магния.

Реакции сульфатации. Подайте электропитание на мешалку через реостат. После установки реостата на нуль включите мешалку на самое низкое значение. Регулируйте реостат до медленного вращения лопатки мешалки. Подавайте измельченную целлюлозную массу PR-416 с температурой -10°С, активированную уксусной кислотой, в работающую мешалку с таком количестве, чтобы не создать перегрузку для мешалки, но все же не так медленно, чтобы время сульфатации первой порции поданной целлюлозной массы значительно отличалось от времени сульфатации последней порции. Поддерживайте требуемую температуру реакции и дайте целлюлозной массе реагировать в течение времени, указанного в таблице 3, при постоянном перемешивании. Масса сульфирующего раствора будет в 30 раз больше сульфатируемой целлюлозной массы FR-416, не подвергавшейся сушке и после реакции обмена с растворителем (не учитывая массу остатка уксусной кислоты).

Фильтрация и промывка сульфатированной целлюлозной массы. После завершения реакции сульфатации вылейте суспензию целлюлозной массы в сульфирующем растворе в воронку Бюхнера и удалите максимально возможное количество сульфирующего раствора из целлюлозной массы. Налейте 3 л изопропанола с температурой -10°С через массу на фильтре для того, чтобы вымыть кислоту, которую нельзя физически удалить из целлюлозной массы. Измельчите массу, оставшуюся на фильтре, в блендере "Waring" и налейте полученную суспензию в воронку Бюхнера. Налейте 3 л изопропанола с температурой -10°С через массу на фильтре.

Стадия промывки имеет четыре важных аспекта. Во-первых, необходимо избегать чрезмерного теплообразования при смешивании промывного изопропанола с излишком серной кислоты. Перед промывкой из целлюлозной массы необходимо удалить максимально возможное количество сульфирующего раствора. Во-вторых, кислота должна быть вымыта из целлюлозной массы как можно скорее, чтобы предотвратить постоянную ускоренную деградацию целлюлозы. В-третьих, температура целлюлозной массы не должна подниматься, так как целлюлоза может быть чрезмерно повреждена. В-четвертых, перед нейтрализацией кислота должна быть вымыта как можно тщательнее, чтобы избежать образования трудноудалимых неорганических солей, которые в конечном счете будут оказывать отрицательное влияние на поглощающую способность полученного полимера.

Нейтрализация сульфата целлюлозы. Используя мешалку с пневмоприводом, подготовьте суспензию промытого сульфата целлюлозы в изопропаноле с температурой -10°С в пластиковом сосуде емкостью 4 л. Продолжайте перемешивание при добавлении насыщенного раствора ацетата натрия в этаноле капельным путем в суспензию с помощью бюретки до получения рН 7. Дайте стечь жидкости и отожмите суспензию под вакуумом в воронке Бюхнера. Смешайте натрийсульфат целлюлозы с изопропанолом с комнатной температурой в блендере "Waring" для удаления неорганических солей, которые могли образовать корку на поверхности волокон. Дайте стечь жидкости и отожмите суспензию под вакуумом в воронке Бюхнера. Промойте остаток на фильтре изопропанолом с комнатной температурой. Измельчите остаток на фильтре и дайте натрийсульфату целлюлозы высохнуть на воздухе под колпаком вытяжной вентиляции.

Осаждение полимера натрийсульфата целлюлозы

Добавьте к 13 г воды 1 г-моль пробы нейтрализованного сульфата целлюлозы, полученного так, как сказано выше. Перемешивайте до растворения волокна. Периодически помешивайте до полного растворения (обычно оно происходит за 1-24 часа). Добавьте примерно 125 мл изопропанола к раствору сульфата целлюлозы для осаждения полимера. Хорошо перемешайте пластиковой лопаткой и затем разделите осажденный материал для образования небольших (самое большее 5 мм × 10 мм) удлиненных кусков осадка. Отфильтруйте лишний растворитель в воронке Бюхнера. Добавьте еще 125 мл изопропанола к осадку для дополнительной промывки. Снова отфильтруйте. Высушите осадок при температуре 105°С в течение 60 минут в лабораторной печи с вентилятором. Способность к свободному набуханию и поглощающая способность после центрифугирования определяются так, как сказано в Примере 3. Показатель поглощающей способности перед центрифугированием (смотрите Z, выше), показатель поглощающей способности после центрифугирования (смотрите Y, выше) и значение свободной жидкости (процентное содержание свободной жидкости) для типичных полимеров, полученных так, как сказано выше, указаны в таблице 4.

Необходимо отметить, что в данном Примере 4, в отличие от Примера 2, в подготовке частиц сверхабсорбирующего полимера сшивающий агент не использовался.

Хотя предпочтительный варианте осуществления настоящего изобретения был проиллюстрирован и описан, будет понятно, что в него могут быть внесены различные изменения без отхода от сущности и объема изобретения.

Реферат

Изобретение представляет полимер, полученный из целлюлозного, лигноцеллюлозного или полисахаридного материала, имеющий сверхабсорбирующие свойства. Также представлены способы изготовления упомянутого полимера и абсорбирующих изделий для личной гигиены, которые содержат упомянутый полимер. Получены полимеры, в том числе сульфатированные с помощью серной кислоты. Изобретение позволяет получить полимеры с высокой поглощающей способностью не менее 20 г/т и низким значением свободной жидкости. 12 н. и 39 з.п. ф-лы, 3 ил., 4 табл.

Комментарии