Холст с хаотической ориентацией волокон и композитный материал, армированный волокном - RU2527703C1

Код документа: RU2527703C1

Чертежи

Описание

Область технического применения

Настоящее изобретение относится к войлоку или холсту с хаотической ориентацией волокон, используемому в качестве заготовки для продукта заданной формы, изготавливаемого из композитного материала, армированного волокном, и к композитному материалу, армированному волокном, полученному из этого холста.

Предпосылки к созданию изобретения

Композитный материал, армированный волокном, в котором использованы углеродные волокна, арамидные волокна, стекловолокна и т.п. в качестве армирующих волокон, широко использовали для производства конструкционных материалов, например, для самолетов и автомобилей, и в обычных отраслях промышленности или в изделиях спортивного назначения, например в теннисных ракетках, рукоятках клюшек для гольфа и в удилищах, в которых используется высокая удельная прочность и удельный модуль упругости этих материалов. Армирующие волокна используют в тканях в виде непрерывных элементарных нитей; в полотнах, в которых элементарные нити ориентированы в одном направлении (ОНЭН); в полотнах с хаотическим расположением волокон, полученных посредством использования штапельных волокон, в нетканых материалах и т.п.

В общем, при применении тканей из непрерывных элементарных нитей, полотен с ОНЭН и т.п. используют усложняющие процессы ламинирования, например ламинирования под различными углами, например, под углами: 0/+45/-45/90, из-за анизотропии волокон, и дополнительные процессы плоскосимметричного ламинирования для предотвращения коробления сформованных продуктов, и эти процессы становятся одними из факторов, ведущих к повышению стоимости композитных материалов, армированных волокном.

Соответственно относительно недорогой композитный материал, армированный волокном, может быть получен посредством использования предварительно приготовленного изотропного холста с хаотической ориентацией волокон. Этот холст с хаотической ориентацией волокон может быть получен посредством применения способа распыления (сухой способ), включающего распыление отдельно штапельных армирующих волокон или одновременное распыление штапельных армирующих волокон и термореактивной смолы в пресс-форме; или применения способа (мокрого способа), включающего добавление предварительно штапелированных армирующих волокон в суспензию, содержащую связующее, с последующим применением бумагоделательного способа. При использовании сухого способа изготовления может быть получен более дешевый холст с хаотической ориентацией волокон, так как применяемое оборудование имеет относительно небольшие размеры.

При использовании сухого способа изготовления обычно применяют технологию штапелирования непрерывных элементарных нитей и одновременного распыления штапельных волокон, и для этого во многих случаях используют вращаемый штапелер. Однако при увеличении расстояния между лезвиями для увеличения штапельной длины волокна частоту резания уменьшают и, таким образом, в результате приходят к прерывистому выпуску штапельного волокна. По этой причине возникает локальная неравномерность поверхностной плотности волокнистого холста. В частности, при изготовлении холста с малой поверхностной плотностью, неравномерность по толщине становится значительной, что приводит к проблеме, заключающейся в ухудшении структуры поверхности.

С другой стороны, другой фактор, вызывающий повышение стоимости композитного материала, армированного волокном, заключается в том, что время формования является продолжительным. Обычно композитный материал, армированный волокном, получают посредством нагрева и прессования материала, называемого «препрегом», в котором основный материал, армированный волокном, предварительно пропитывают термореактивной смолой, и используют автоклав в течение двух часов или более. В последние годы был предложен RTM способ формования, согласно которому основный материал, армированный волокном, не пропитанный смолой, укладывают в пресс-форму, после чего в нее заливают термореактивную смолу, и при этом время формования существенно уменьшается. Однако даже при использовании RTM способа процесс формования одной части занимает 10 минут или более.

По этой причине привлекает внимание композитный материал, получаемый с использованием термопластичной смолы в качестве матрицы, вместо обычной термореактивной смолы. Однако термопластичная смола обычно обладает высокой вязкостью в сравнении с термореактивной смолой, из-за чего время, требующееся для пропитки волокнистого основного материала расплавленной смолой, является продолжительным. В результате, возникла проблема, заключавшаяся в том, что увеличилось время формования.

Для решения этих проблем была предложена технология, получившая называние «формование посредством штампования с использованием термопластичной смолы» (ФШИТПС). Согласно этому способу формования рубленые волокна, предварительно пропитанные термопластичной смолой, нагревают до точки плавления или выше или температуры текучести смолы или выше, и закладывают в часть пресс-формы, после чего пресс-форму сразу же закрывают, и обеспечивают возможность затекания волокна и смолы в пресс-форму, таким образом, обеспечивая форму продукта, после чего выполняют охлаждение с формой формованного изделия. Согласно этой технологии формование может происходить в течение короткого периода времени, составляющего около 1 минуты, посредством использования волокна, предварительно пропитанного смолой. Имеются патентные документы 1 и 2, относящиеся к способам изготовления пучков рубленых волокон и формованных материалов. Однако эти способы относятся к формованию посредством штампования или к способам, в которых используют в качестве формуемых материалов так называемые «листы, пригодные для штампования». При таком формовании посредством штампования с использованием термопластичной смолы волокнам и смоле предоставляют возможность затекания в пресс-форму таким образом, что возникали проблемы, заключавшиеся в невозможности получения качественного тонкостенного изделия, и ориентации волокон нарушается, поскольку ориентация не регулируется.

В качестве средств для изготовления тонкостенного изделия без предоставления возможности волокнам растекания, предлагается технология приготовления тонкого полотна из армирующих волокон посредством использования бумагоделательного способа, после чего предлагается пропитывать полотно смолой для приготовления препрега (см. Патентный документ 3). Согласно способу изготовления бумаги армирующим волокнам обеспечивают возможность равномерного рассеивания в дисперсии таким образом, чтобы армирующие волокна находились в виде отдельных волокон.

Патентный документ 1 - JP-A-2009-114611 (Япония)

Патентный документ 2 - JP-A-2009-114612 (Япония)

Патентный документ 3 - JP-A-2010-235779 (Япония)

Подробное описание изобретения

Проблемы, подлежащие решению посредством использования данного изобретения

Проблемами изобретения являются: создание холста с хаотической ориентацией волокон, используемого в качестве заготовки для получения продукта заданной формы из композитного материала, армированного волокном; и создание композитного материала, армированного волокном, полученного с использованием такого холста. Холст с хаотической ориентацией волокон согласно изобретению отличается тем, что матрица из термопластичной смолы может быть легко введена посредством пропитки в пучки армирующих волокон и между отдельными армирующими волокнами в холсте с хаотической ориентацией волокон; и таким образом можно получать композитный материал, армированный волокном, с тонкой стенкой, обладающий очень хорошими физико-механическими свойствами.

Средства для решения проблем

Установлено согласно изобретению, что матрица из термопластичной смолы может быть легко введена посредством пропитки и формирования холста с хаотической ориентацией волокон, содержащего термопластичную смолу и армирующие волокна, удовлетворяющего особым условиям образования пучков волокон или рыхления, благодаря которым обеспечивается возможность получения соответствующим образом композитного материала, армированного волокном, таким образом приводя к решению проблем изобретения. Таким образом, изобретение заключается в создании:

- холста, характеризующегося тем, что поверхностная масса волокон армирующих волокон со средней длиной от 5 мм до 100 мм составляет от 25 г/м2 до 3000 г/м2; причем холст образованного армирующими волокнами пучка (A), содержащего множество волокон в эквивалентном или большем критического количества отдельных волокон, определяемом по формуле (1), доля пучках (A) армирующих волокон от общего количества армирующих волокон в холсте составляет от 30 объемн. % до менее 90 объемн. %; и тем, что среднее количество (N) отдельных волокон в пучке (A) удовлетворяет формуле (2), где:

критическое количество отдельных волокон = 600/D (1)

0,7×104/D2

где D - средний диаметр (мкм) отдельных армирующих волокон;

- способа изготовления холста с хаотической ориентацией волокон; и

- композитного материала, армированного волокнами, полученного из холста.

Преимущества изобретения

Холст с хаотической ориентацией волокон согласно изобретению предпочтительно используют в качестве заготовки для формования композитного материала, армированного волокном; и таким образом может быть получен композитный материал, армированный волокном, обладающий очень хорошим внешним видом поверхности. Кроме того, композитный материал, армированный волокном, обладает очень хорошими свойствами, позволяющими уменьшать его толщину, и ему может быть придана изотропность посредством использования холста с хаотической ориентацией волокон согласно изобретению в качестве заготовки. Холст с хаотической ориентацией волокон согласно изобретению можно использовать в качестве заготовки для изготовления различных составляющих компонентов, например, внутренних плит, наружных плит и составляющих компонентов автомобилей, различных электроприборов, рам и ящиков машин и т.п.

Краткое описание чертежей

На фиг.1 проиллюстрирован схематически этап штапелирования;

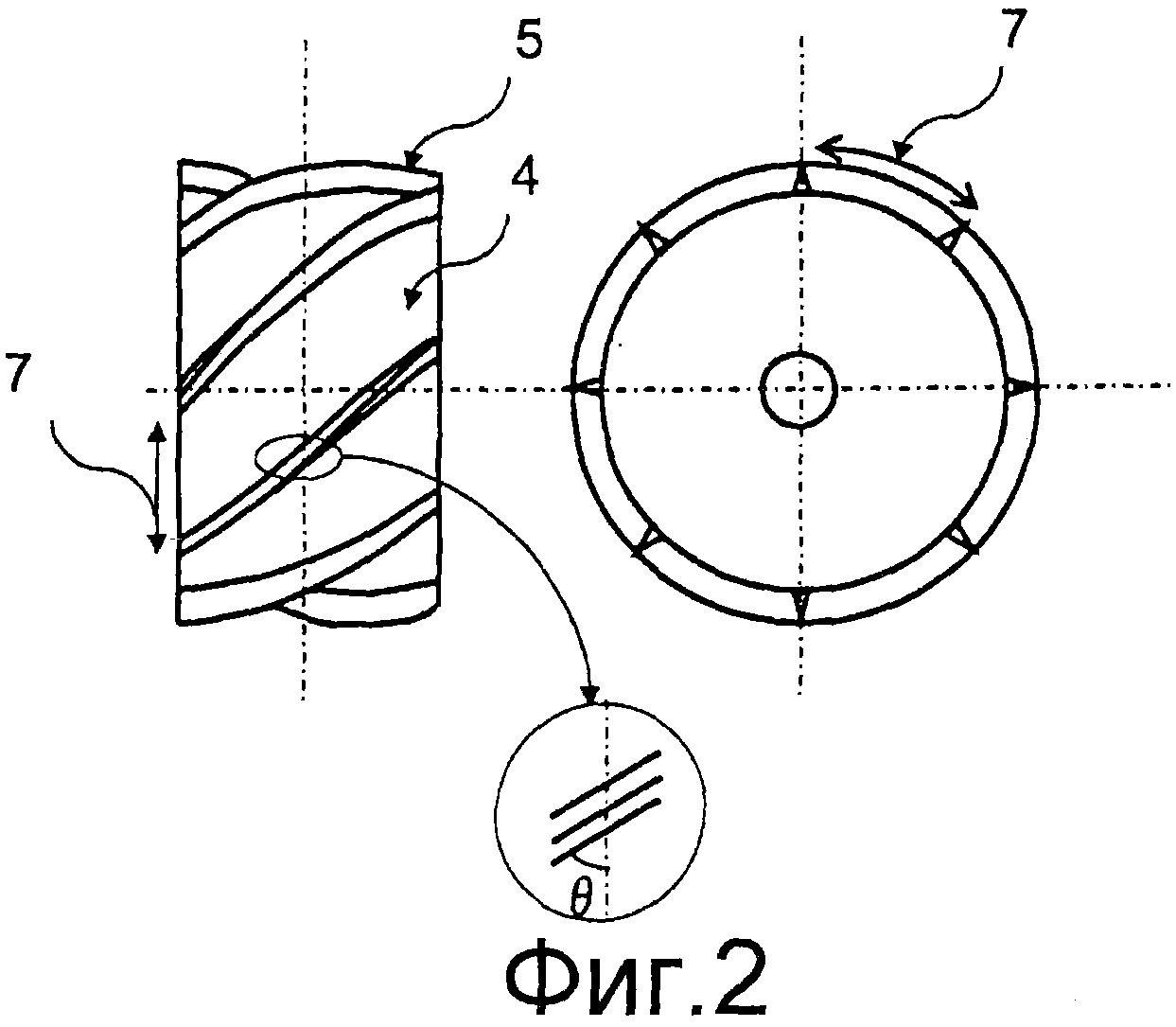

на фиг.2 изображен один пример (схематический вид спереди и схематическое поперечное сечение) вращаемого, спирального штапелера;

на фиг.3 - один пример (схематический вид спереди и схематическое поперечное сечение) вращаемого штапелера, разделяющего волокна;

на фиг.4 - один пример (схематические виды спереди и в перспективе) штапелера, содержащего лезвия, параллельные направлению волокон.

Наилучший способ осуществления изобретения

Варианты осуществления изобретения, приведенные в качестве примеров, в свою очередь, описаны ниже.

Холст с хаотической ориентацией волокон

Холст с хаотической ориентацией волокон согласно изобретению содержит: армирующие волокна, имеющие среднюю длину от 5 мм до 100 мм; и термопластичную смолу; поверхностная масса армирующих волокон в холсте составляет от 25 г/м2 до 3000 г/м2; для пучка (А) армирующих волокон, содержащего отдельные волокна в эквивалентном или большем критического количестве отдельных волокон, определяемом по формуле (1), отношение их к общему количеству армирующих волокон в холсте составляет от 30 объемн. % до менее 90 объемн. %; где:

критическое количество отдельных волокон = 600/D (1)

0,7×104/D2

где D - средний диаметр (мкм) армирующих волокон.

В плоскости холста с хаотической ориентацией волокон армирующие волокна не ориентированы в определенном направлении, а рассеяны и расположены хаотически в различных направлениях.

Холст с хаотической ориентацией волокон согласно изобретению является в его плоскости изотропным материалом. При формовании продукта с использованием холста с хаотической ориентацией волокон изотропность холста с хаотической ориентацией волокон также сохраняется в сформованном продукте. Изотропность холста с хаотической ориентацией волокон и сформованного с использованием такого холста продукта может быть количественно вычислена посредством получения сформованного продукта с использованием холста с хаотической ориентацией волокон и определения отношения модулей упругости при растяжении в двух направлениях, расположенных под прямым углом друг к другу. Если большее значение модуля упругости, из полученных значений модулей упругости в двух направлениях, разделить на меньшее и если при этом их отношение не превышает 2, то считается, что холст является изотропным. Если отношение не превышает 1,3, считается, что холст обладает очень хорошей изотропностью.

Поверхностная масса волокон с хаотической ориентацией волокон находится в диапазоне от 25 г/м2 до 3000 г/м2. Холст с хаотической ориентацией волокон пригоден в качестве препрега, и могут быть выбраны различные поверхностные плотности холста согласно требующимся параметрам формования.

Армирующее волокно

Армирующие волокна, из которых формируют холст с хаотической ориентацией волокон, являются штапельными, и включают армирующие волокна, имеющие определенный диапазон длин, благодаря чему при их применении они могут выполнять армирующие функции. Длину волокон выражают значением средней длины волокон, определяемой посредством измерения длины армирующих волокон в полученном холсте с хаотической ориентацией волокон. Способы измерения средней длины волокон включают: измерение длины 100 волокон с точностью до 1 мм, произвольно выбранных и извлеченных из холста с использованием штангенциркуля или подобного инструмента; и вычисление их средней длины.

Средняя длина армирующих волокон в холсте с хаотической ориентацией волокон согласно изобретению составляет от 5 мм до 100 мм, предпочтительно - от 10 мм до 100 мм, более предпочтительно - от 15 мм до 100 мм, а еще более предпочтительно - от 15 мм до 80 мм. Кроме того, предпочтительно, чтобы длина армирующих волокон составляла от 20 мм до 60 мм.

При штапелировании армирующих волокон определенной длины для изготовления холста с хаотической ориентацией волокон согласно предпочтительному способу штапелирования армирующих волокон, описанному ниже, средняя длина волокон становится приблизительно эквивалентной штапельной длине волокон.

Армирующие волокна, составляющие холст с хаотической ориентацией волокон, предпочтительно представляют собой, по меньшей мере, один вид волокон, выбранный из группы, состоящей из углеродных волокон, арамидных волокон и стекловолокон. Эти волокна можно также использовать вместе и, прежде всего, однако углеродные волокна являются предпочтительными потому, что при их использовании может быть получен более легкий и обладающий очень хорошими прочностными свойствами композитный материал. В случае использования углеродных волокон средний диаметр волокон предпочтительно составляет от 3 мкм до 12 мкм, а более предпочтительно - от 5 мкм до 7 мкм.

При использовании армирующих волокон предпочтительно использовать их с нанесенным на них клеящим веществом, и клеящее вещество предпочтительно составляет от более чем 0 масс. частей до 10 масс. частей в расчете на 100 масс. частей армирующих волокон.

Степень рыхления волокна

Холст с хаотической ориентацией волокон согласно изобретению отличается тем, что он образован пучком (А) армирующих волокон, содержащим армирующие волокна в по меньшей мере критическом количестве отдельных волокон, определяемом по формуле (1), отношение армирующих волокон пучка (A) к общему количеству армирующих волокон в холсте составляет от 30 объемн. % до менее 90 объемн. %; где

критическое количество отдельных волокон = 600/D,

где D - средний диаметр (мкм) армирующих волокон.

В холсте присутствуют отдельные волокна или пучки волокон, каждый из которых состоит из отдельных волокон, количество которых меньше критического количества отдельных волокон, где отдельные армирующие волокна отличаются от волокон в пучках (A) армирующих волокон.

Это означает, что в холсте с хаотической ориентацией волокон согласно изобретению имеющееся количество волокон в пучках (A) армирующих волокон, каждый из которых состоит из отдельных волокон, эквивалентно или больше критического количества отдельных волокон, определяемого по формуле (1), можно регулировать в диапазоне от 30 объемн. % до менее 90 объемн. %, в зависимости от среднего диаметра волокон. Это означает, что степень рыхления армирующих волокон можно регулировать таким образом, чтобы количество волокон в пучках армирующих волокон, каждый из которых состоит из армирующих волокон, было эквивалентно или больше определенного количества волокон, и чтобы в холсте содержались разрыхленные армирующие волокна, отличные от волокон в пучках, в определенном соотношении. Для регулирования имеющегося количества волокон в пучках (A) армирующих волокон в диапазоне от 30 объемн. % или более до менее 90 объемн. %, можно, например, регулировать давление воздуха, подаваемого на этапе рыхления волокна, и т.п. Кроме того, регулирование можно также осуществлять посредством регулирования размера, например, ширины пучка волокон или количества волокон, приходящихся на ширину пучка, т.е. пучка волокон, подлежащего обработке на этапе штапелирования. Конкретные примеры этого включают: способ увеличения ширины пучка волокон посредством рыхления волокна или подобного воздействия с последующей обработкой на этапе штапелирования; и способ, включающий этап продольного резания до этапа штапелирования; и дополнительно включают способ штапелирования пучка волокон посредством использования так называемого «ножа для разделения волокон», в котором установлено много коротких лезвий; и способ продольного резания и одновременного штапелирования пучка волокон. Предпочтительные условия описаны в разделе «Этап рыхления волокна».

В случае, если доля армирующих волокон пучка (А) от общего количества армирующих волокон в холсте составляет менее 30 объемн. %, то становится сложно получать композитный материал, армированный волокном, обладающий очень хорошими физико-механическими свойствами при формовании холста с хаотической ориентацией волокон согласно изобретению, хотя благоприятным фактором является то, что полученный композитный материал обладает очень хорошим внешним видом поверхности. В случае, если доля объема волокон в пучках (A) армирующих волокон от общего объема армирующих волокон в холсте составляет 90 объемн. % или более, то перекрещивающиеся части волокон становятся локально толстыми, что приводит в результате к невозможности получения тонкостенного изделия. Это приводит к невозможности достижения цели изобретения. Доля армирующих волокон пучка (А) от общего количества армирующих волокон в холсте более предпочтительно составляет от 30 объемн. % до менее 80 объемн. %.

Кроме того, среднее количество (N) волокон в пучках (A) армирующих волокон, каждый из которых состоит из волокон, эквивалентное или большее критического количества отдельных волокон, удовлетворяет следующей формуле (2):

0,7×104/D2

где D - средний диаметр (мкм) армирующих волокон.

Прежде всего, среднее количество (N) волокон в пучках (A) армирующих волокон, каждый из которых состоит из волокон, эквивалентное или большее критического количества отдельных волокон, составляет предпочтительно менее (6×104/D2). Для подрегулирования среднего количества (N) волокон в пучках (A) армирующих волокон до упомянутого выше диапазона, регулирование может быть также осуществлено посредством регулирования размера, например ширины пучка волокон или количества волокон, приходящихся на ширину пучка волокон, подлежащего обработке на этапе штапелирования, в предпочтительном способе изготовления, описанном ниже. Конкретные примеры этого включают: способ увеличения ширины пучка волокон посредством рыхления волокна и т.п., с последующей обработкой на этапе штапелирования; и способ обеспечения этапа продольного резания до этапа штапелирования. Кроме того, пучок волокон можно резать в продольном направлении одновременно с процессом штапелирования.

Кроме того, также возможно регулирование среднего количества (N) волокон в пучках (A) армирующих волокон посредством регулирования степени рыхления пучка штапельных волокон давлением потока воздуха, подаваемого на этапе рыхления волокна и т.п. Предпочтительные условия описаны в разделах: «Этап рыхления волокна» и «Этап штапелирования».

Более конкретно, когда средний диаметр углеродных волокон, из которых формируют холст с хаотической ориентацией волокон, составляет от 5 мкм до 7 мкм, критическое количество отдельных волокон составляет от 86 до 120. Когда средний диаметр углеродных волокон составляет 5 мкм, среднее количество волокон в пучках волокон составляет в диапазоне от более 280 до менее 4000. Прежде всего, это количество предпочтительно составляет от 600 до 2500, а более предпочтительно - от 600 до 1600. Когда средний диаметр углеродных волокон составляет 7 мкм, среднее количество волокон в пучках составляет в диапазоне от более 142 до менее 2040. Прежде всего, это количество предпочтительно составляет от 300 до 1500, а более предпочтительно - от 300 до 800.

Когда среднее количество (N) волокон в пучках (A) армирующих волокон составляет (0,7×104/D2) или менее, то становится сложно получать композитный материал с большим содержанием волокон в объеме (СВО). Кроме того, когда среднее количество (N) волокон в пучках (A) армирующих волокон составляет (1×105/D2) или более, локально появляются толстые части, из-за чего образуются пустоты.

Когда предполагается получать композитный материал, имеющий малую толщину, составляющую 1 мм или менее, использование только просто отделенных волокон приводит в результате к большой неравномерности по плотности, что мешает достижению хороших физических свойств. Кроме того, когда разрыхлены все волокна, становится легко получать более тонкий холст. Однако из-за перекрещивания волокон повышается вероятность невозможности получения холста, обладающего большим содержанием волокон в объеме. Становится возможным получение тонкого холста с хаотической ориентацией волокон, обладающего очень хорошими физическими свойствами, получаемого из холста с хаотической ориентацией волокон, в котором одновременно присутствуют: пучки (A) армирующих волокон, каждый из которых состоит из отдельных волокон, количество которых эквивалентно или больше критического количества отдельных волокон, определяемого по формуле (1); и армирующие волокна (B), находящиеся в состоянии отдельных волокон или состоящие из отдельных волокон, количество которых меньше критического количества отдельных волокон.

Толщину холста с хаотической ориентацией волокон согласно изобретению можно регулировать и можно также соответствующим образом получать, используя этот холст в качестве заготовки, тонкостенный формованный продукт, имеющий толщину от около 0,2 мм до 1,0 мм. Это означает, что согласно изобретению, холст с хаотической ориентацией волокон может быть приготовлен таким образом, чтобы он подходил по толщине для формования различных продуктов желаемой формы и был пригоден в качестве заготовки для изготовления тонкого формованного продукта, особенно, например, продукта, содержащего поверхностный слой из трехслойного материала.

Термопластичная смола

Холст с хаотической ориентацией волокон согласно изобретению содержит твердую термопластичную смолу и его используют в качестве заготовки для получения композитного материала, армированного волокном. В холсте с хаотической ориентацией волокон термопластичная смола предпочтительно присутствует в волокнистой форме и/или в форме макрочастиц. Армирующие волокна и термопластичная смола в волокнистой форме и/или в форме макрочастиц присутствуют в смешанном состоянии, благодаря чему становится необязательным обеспечение возможности затекания в пресс-форму волокна и смолы, и термопластичной смолой может быть легко пропитан пучок (A) армирующих волокон и залиты пространства между отдельными армирующими волокнами во время формования. Термопластичной смоле предпочтительно придают волокнистую форму и/или форму макрочастиц. Можно использовать два или большее количество видов термопластичной смолы и, кроме того, можно использовать вместе термопластичную смолу в волокнистой форме и в форме макрочастиц.

В случае использования термопластичной смолы в волокнистой форме тонина волокон из нее предпочтительно составляет от 100 дтекс до 5000 дтекс, а более предпочтительно - от 1000 дтекс до 2000 дтекс. Средняя длина волокна из термопластичной смолы предпочтительно составляет от 0,5 мм до 50,0 мм, а более предпочтительно - от 1 мм до 10 мм.

В случае использования термопластичной смолы в форме макрочастиц, предпочтительно, чтобы частицы имели, например, сферическую форму, форму полосок или цилиндрическую форму, например, форму гранул. В случае использования сферической формы, предпочтительно, чтобы она представляла собой тело вращения правильного круга или эллипса, или чтобы она имела, например, яйцевидную форму. В случае использования сферической формы средний размер частицы предпочтительно составляет от 0,01 мкм до 1000,0 мкм, более предпочтительно - от 0,1 мкм до 900,0 мкм, а еще более предпочтительно - от 1 мкм до 800 мкм. Хотя не существует конкретных ограничений, накладываемых на распределение размеров частиц, резкие границы в распределении являются более предпочтительными для получения более тонкого сформованного продукта. Однако можно использовать желаемое распределение размеров частиц, получаемое, например, посредством сортировки.

В случае использования термопластичной смолы в форме полосок, предпочтительно использовать цилиндрическую форму, например, форму гранул, призматическую форму или форму чешуек; а также предпочтительно получать прямоугольную форму посредством конечного разрезания пленки. В этом случае может быть обеспечена возможность соблюдения в определенной степени соотношения размеров, но предпочтительно следует считать, что длина частиц должна быть в том же диапазоне, как и в случае использования упомянутой выше волокнистой формы.

Виды термопластичной смолы включают, например: поливинилхлоридную смолу, поливинилиденхлоридную смолу, винилацетатную смолу, поливиниловый спирт, полистирольную смолу, акрилонитрилстирольную смолу (АС смолу), акрилонитрилбутадиенстирольные смолы (АБС смолы), акриловую смолу, метакриловую смолу, полиэтиленовую смолу, полипропиленовую смолу, полиамид-6, полиамид-11, полиамид-12, полиамид-46, полиамид-66, полиамид-610, полиформальдегидную смолу, поликарбонат, полиэтилентерефталат, полиэтиленнафталат, полибутилентерефталат, полибутиленнафталат, полиакрилат, полифениленэфир, полифениленсульфид, полисульфоновую смолу, полиэфирсульфоновую смолу, полиэфирэфиркетоновую смолу, полимолочную кислоту и т.п. Эти термопластичные смолы можно использовать либо отдельно, либо в сочетании из множества смол.

Имеющееся количество термопластичной смолы в холсте с хаотической ориентацией волокон предпочтительно составляет от 50 до 1000 масс. частей в расчете на 100 масс. частей армирующих волокон. Более предпочтительно - от 55 до 500 масс. частей в расчете на 100 масс. частей армирующих волокон, а еще более предпочтительно - от 60 до 300 масс. частей в расчете на 100 масс. частей армирующих волокон.

Другие агенты

Холст с хаотической ориентацией волокон согласно изобретению может содержать добавки, например: различные волокнистые или неволокнистые наполнители из органических или неорганических волокон; огнезащитный состав; агент, стойкий к ультрафиолетовому излучению (УФ); пигмент; антиадгезив; мягчитель; пластификатор и поверхностно-активное вещество, в пределах, не нарушающих цель изобретения.

Способ изготовления

Ниже описан предпочтительный способ получения холста с хаотической ориентацией волокон согласно изобретению. Холст с хаотической ориентацией волокон согласно изобретению предпочтительно изготавливают, выполняя следующие этапы 1-4:

1. Этап штапелирования армирующих волокон.

2. Этап введения штапельных армирующих волокон в трубу и рыхления пучка волокон с помощью потока раздувающего воздуха, направляемого на пучки волокон.

3. Этап нанесения, включающий рассеивание и одновременное отсасывание разрыхленных армирующих волокон, вместе с термопластичной смолой в волокнистой форме и/или в форме макрочастиц, и распыление армирующих волокон и термопластичной смолы.

4. Этап фиксации нанесенных армирующих волокон и термопластичной смолы.

Это означает, что изобретение включает способ изготовления холста с хаотической ориентацией волокон, включающий упомянутые выше этапы 1-4. Соответствующие этапы описаны подробно ниже.

Этап штапелирования

Способ штапелирования армирующих волокон в соответствии с изобретением является специальным этапом штапелирования армирующих волокон посредством использования ножа. Если для штапелирования используют нож, то предпочтительно, чтобы в качестве такого устройства использовали вращаемый штапелер или подобный механизм. В качестве вращаемого штапелера предпочтительно используют устройство, снабженное спиральным ножом или так называемым «ножом для разделения волокон», в котором установлено множество коротких лезвий. На фиг.1 схематически проиллюстрирован особый этап штапелирования. Один пример вращаемого штапелера, содержащего спиральный нож, показан на фиг.2, и один пример вращаемого штапелера, содержащего нож для разделения волокон, показан на фиг.3.

Для подрегулирования среднего количества (N) волокон в пучках (A) армирующих волокон до предпочтительного диапазона согласно изобретению, регулирование предпочтительно осуществляют посредством регулирования размера пучка волокон, например ширины пучка или количества волокон, приходящихся на ширину пучка, подлежащего обработке на этапе штапелирования.

При использовании пучка волокон для штапелирования предпочтительно используют пучок армирующих волокон, содержащий количество волокон в диапазоне согласно формуле (2). Однако обычно, чем меньше количество волокон в пучке, тем выше становится стоимость волокна. Таким образом, при использовании пучка армирующих волокон, содержащего большое количество волокон, доступного по невысокой цене, пучок волокон предпочтительно подвергают обработке на этапе штапелирования после подрегулирования ширины или количества волокон, приходящихся на ширину пучка волокон, подлежащего обработке на этапе штапелирования. Конкретные примеры этого способа включают расширение с одновременным утонением пучка волокон посредством рыхления или подобного действия для увеличения ширины пучка, с последующей обработкой на этапе штапелирования; и обеспечение этапа продольного резания до этапа штапелирования. В случае обеспечения этапа предварительного продольного резания пучок волокон подвергают обработке на этапе штапелирования после предварительного измельчения. Соответственно в качестве штапелера можно использовать обычный плоский нож, спиральный нож и т.п. без применения специального механизма.

Кроме того, примеры этого включают способ штапелирования пучка волокон посредством использования ножа для разделения волокон и способ продольного резания пучка волокон одновременно со штапелированием посредством использования штапелера, обладающего функцией продольного резания.

В случае использования ножа для разделения волокон среднее количество (N) волокон может быть уменьшено посредством использования ножа малой ширины; и наоборот, среднее количество (N) волокон может быть увеличено посредством использования ножа большой ширины.

Кроме того, на фиг.4 представлен пример штапелера, обладающего функцией продольного резания, с лезвиями, обладающими функцией продольного резания, параллельными направлению волокон, в добавление к лезвиям, перпендикулярным к направлению волокон. Штапелер, показанный на фиг.4, содержит короткие лезвия, перпендикулярные направлению волокон, расположенные по спирали с определенными интервалами, и одновременно с процессом штапелирования этими лезвиями волокна можно резать в продольном направлении лезвиями, параллельными направлению волокон.

В устройстве для разделения волокон, показанном на фиг.2, могут быть также установлены лезвия, параллельные направлению волокон, между ножами для отделения волокон.

Для получения холста с хаотической ориентацией волокон для армирования термопластичной смолы, обладающего очень хорошим внешним видом поверхности, местная неравномерность поверхностной массы волокон оказывает значительное влияние. При использовании вращаемого штапелера, в котором установлено обычное плоское лезвие, волокна разрезают на отдельные части. При введении волокон, как таковых, в этап нанесения, имеет место неравномерность поверхностной плотности волокнистого холста. Соответственно можно формировать холст с небольшой неравномерностью поверхностной плотности посредством непрерывного штапелирования волокон посредством использования ножа, расположенного под определенным углом. Это означает, что для непрерывного штапелирования армирующих волокон нож предпочтительно установлен на вращаемом штапелере регулярно под определенным углом. Волокна предпочтительно штапелируют таким образом, чтобы угол между окружным направлением и направлением расположения ножа удовлетворял следующей формуле (3):

Шаг между ножами = ширина жгута

армирующих волокон × tg(90-θ),

где θ - угол между окружным направлением и направлением расположения ножа.

Шаг между лезвиями в окружном направлении отражается, как таковой, на длине армирующих волокон.

На фиг.2-4 показаны примеры ножей, у которых угол определяется так, как это описано выше, и угол θ между окружным направлением и направлением расположения ножа в этих штапелерах показан на чертежах.

Этап рыхления волокна

Этап рыхления волокна согласно способу в соответствии с изобретением является этапом рыхления пучка волокон посредством введения штапельных армирующих волокон в трубу и направления на волокна потока раздувающего воздуха. Степень рыхления волокна, имеющееся количество пучков (A) армирующих волокон и среднее количество (N) волокон в пучках (A) армирующих волокон можно соответствующим образом регулировать посредством давления потока воздуха или подобным образом. На этапе рыхления волокна армирующие волокна могут быть разрыхлены посредством непосредственного направления потока раздувающего воздуха на пучок волокон со скоростью воздушного потока от 1 м/с до 1000 м/с, предпочтительно - через отверстия для прохода сжатого воздуха. Скорость воздушного потока предпочтительно составляет от 5 м/с до 500 м/с, а более предпочтительно - от более чем 50 м/с до 500 м/с. Более конкретно, в трубе, через которую пропускают армирующие волокна, в нескольких ее местах, выполнены отверстия диаметром от около 1 мм до 2 мм; давление воздуха составляет от 0,01 МПа до 1,0 МПа, более предпочтительно - от около 0,2 МПа до 0,8 МПа; поток сжатого воздуха направляют снаружи непосредственно на пучок волокон. Пучок волокон может быть в большей степени сохранен посредством уменьшения скорости воздушного потока, и наоборот, пучок волокон может быть разрыхлен до отдельных волокон посредством увеличения скорости воздушного потока.

Этап нанесения

Этап нанесения согласно способу в соответствии с изобретением образован этапами отсасывания разрыхленных армирующих волокон вместе с термопластичной смолой в волокнистой форме и/или в форме частиц одновременно с их рассеиванием и распыления армирующих волокон и термопластичной смолы. Разрыхленные армирующие волокна и термопластичную смолу в волокнистой форме и/или в форме макрочастиц наносят на полотно, конкретно - на воздухопроницаемое полотно, установленное в нижней части рыхлительной машины, предпочтительно одновременно.

На этапе нанесения количество подаваемой термопластичной смолы предпочтительно составляет от 50 до 1000 масс. частей в расчете на 100 масс. частей армирующих волокон. Количество подаваемой термопластичной смолы более предпочтительно составляет от 55 до 500 масс. частей в расчете на 100 масс. частей армирующих волокон, а еще более предпочтительно - от 60 до 300 масс. частей в расчете на 100 масс. частей армирующих волокон.

Армирующие волокна и термопластичную смолу в волокнистой форме и/или в форме макрочастиц предпочтительно распыляют таким образом, чтобы получалась двухмерно ориентированная структура. Для нанесения разрыхленных волокон с получением двухмерно ориентированной структуры становятся важными способ нанесения и способ последующей фиксации. Согласно способу нанесения армирующих волокон предпочтительно использовать сужающуюся трубу конической формы или подобное устройство. В трубе конусной формы с круглым сечением или подобной формы воздух рассеивается и при этом уменьшается его скорость в трубе, и в это время вращательную силу сообщают армирующим волокнам. Армирующие волокна, разрыхленные посредством использования этого эффекта Вентури, могут быть предпочтительно рассеяны и распылены.

Кроме того, последующие этапы: этап фиксации и этап нанесения, можно осуществлять одновременно; это означает, что волокна можно фиксировать во время нанесения и осаждения. Предпочтительно наносить волокна посредством распыления на подвижное воздухопроницаемое полотно, снабженное средствами отсоса для осаждения волокон в виде холста, с последующей их фиксацией в таком состоянии. В этом случае, когда воздухопроницаемое полотно представляет собой конвейер, состоящий из сетки, а волокна осаждают на нем при постоянном его перемещении в одном направлении, можно постоянно формировать холст с хаотической ориентацией волокон. Кроме того, воздухопроницаемое полотно можно перемещать вперед и назад и вокруг, таким образом достигая равномерного осаждения. Кроме того, также предпочтительно, чтобы передний край устройства для нанесения (распыления) армирующих волокон и термопластичной смолы перемещался возвратно-поступательно в направлении, перпендикулярном направлению перемещения постоянно перемещаемой воздухопроницаемой несущей поверхности, и таким образом постоянно осуществлять процессы нанесения и фиксации.

Армирующие волокна и термопластичную смолу предпочтительно равномерно распыляют без образования неравномерностей в холсте с хаотической ориентацией волокон.

Этап фиксации

Этап фиксации согласно способу в соответствии с изобретением является этапом фиксации нанесенных армирующих волокон и термопластичной смолы. Воздух предпочтительно отсасывают с нижней стороны воздухопроницаемого полотна для фиксации волокон. Термопластичную смолу, распыляемую вместе с армирующими волокнами, также фиксируют, так как она смешана с волокном, посредством отсоса воздуха в случае, когда термопластичная смола представлена в волокнистой форме, или вместе с армирующими волокнами, даже в случае, когда она представлена в форме макрочастиц.

Холст с очень равномерной двухмерно ориентированной структурой может быть получен посредством отсоса с нижней стороны через воздухопроницаемое полотно. Кроме того, термопластичную смолу в волокнистой форме и/или в форме макрочастиц можно присасывать, используя генерируемое отрицательное давление, и, кроме того, термопластичную смолу можно легко смешать с армирующими волокнами с помощью рассеивающего потока воздуха, создаваемого в трубе. В полученном материале расстояние перемещения смолы является небольшим на этапе пропитки благодаря присутствию термопластичной смолы вблизи армирующих волокон, таким образом, что можно осуществлять пропитку смолой в течение относительно короткого периода времени. Также можно предварительно располагать воздухопроницаемый нетканый материал или подобный материал из того же самого материала, который используют в качестве смолы матрицы, для использования в качестве фиксирующей части, с последующим нанесением посредством распыления армирующих волокон и частиц на нетканый материал.

Посредством применения упомянутого выше предпочтительного способа изготовления холста с хаотической ориентацией волокон можно получать холст с хаотической ориентацией волокон, выполненный с двумерной ориентацией волокон и содержащий небольшое количество волокон, продольные оси которых трехмерно ориентированы и обладают двухмерной ориентацией.

Этап нанесения и этап фиксации можно осуществлять одновременно. Также при производстве холста с хаотической ориентацией волокон в промышленном масштабе, этапы нанесения и фиксации предпочтительно осуществляют одновременно при перемещении воздухопроницаемой несущей поверхности. Кроме того, также предпочтительно, чтобы передний край устройства для нанесения (распыления) армирующих волокон и термопластичной смолы перемещали возвратно-поступательно в направлении, перпендикулярном направлению постоянного перемещения воздухопроницаемой несущей поверхности, и чтобы таким образом постоянно осуществлялись процессы нанесения и фиксации.

Композитный материал, армированный волокном

Холст с хаотической ориентацией волокон согласно изобретению формуют для использования его в качестве заготовки, и таким образом можно получать композитный материал, армированный волокном, состоящий из армирующих волокон и термопластичной смолы. В качестве способов формования предпочтительно используют прессование в пресс-форме и/или термоформование. Холст с хаотической ориентацией волокон согласно изобретению отличается тем, что его легко пропитывать термопластичной смолой, благодаря чему формование осуществляют посредством горячего прессования в пресс-форме или подобным способом, чтобы можно было эффективным способом получать композитный материал, армированный волокном. Более конкретно, предпочтительно, чтобы термопластичная смола в холсте с хаотической ориентацией волокон расплавлялась под давлением и пропитывала пучки армирующих волокон и заливалась в пространства между отдельными армирующими волокнами, с последующим охлаждением для осуществления формования.

Таким образом, например, пластинообразный композитный материал, армированный волокном, можно эффективно получать в течение короткого периода времени. Пластинообразный композитный материал, армированный волокном, дополнительно пригоден в качестве препрега для трехмерного формования, особенно в качестве препрега для формования в пресс-форме. Более конкретно, сформованный продукт может быть получен посредством так называемого холодного прессования, при котором пластинообразный лист композитного материала, армированный волокном, нагревают до температуры плавления смолы или выше, или до температуры стеклования смолы или выше, и один лист или множество листов такого материала ламинируют в соответствии с формой продукта, подлежащего формованию; закладывают в пресс-форму, температуру которой поддерживают на уровне, ниже температуры плавления или ниже температуры стеклования, прессуют, после чего охлаждают.

Альтернативно сформованный продукт можно получать посредством так называемого горячего прессования, согласно которому пластинообразный композитный материал, армированный волокном, закладывают в пресс-форму; прессование в пресс-форме осуществляют, повышая температуру до температуры плавления или выше или до температуры стеклования или выше, а затем пресс-форму охлаждают до температуры, ниже температуры плавления или ниже температуры стеклования.

Это означает, что изобретение включает способ получения композитного материала, армированного волокном, с использованием холста с хаотической ориентацией волокон. Как описано выше, в холсте с хаотической ориентацией волокон согласно изобретению армирующие волокна и термопластичная смола смешаны и находятся вблизи друг к другу, так что термопластичная смола может легко пропитывать волокна без необходимости затекания смолы в пресс-форме. Также в композитном материале, армированном волокном, полученном с использованием холста с хаотической ориентацией волокон согласно изобретению, становится возможным сохранение конфигурации армирующих волокон, т.е. сохранение изотропности. Кроме того, степень рыхления армирующих волокон в холсте с хаотической ориентацией волокон также соответственно поддерживается в композитном материале, армированном волокном.

Это означает, что изобретением создан предпочтительный композитный материал, получаемый с использованием упомянутого выше холста с хаотической ориентацией волокон, отличающийся тем, что композитный материал состоит из армирующих волокон, имеющих среднюю длину от более 5 мм до 100 мм, и термопластичной смолы, в котором армирующие волокна по существу двухмерно хаотически ориентированы; тем, что при количестве армирующих волокон, содержащихся в пучках (A), состоящих из отдельных волокон, эквивалентном или большем критического количества отдельных волокон, определяемом по формуле (1), доля объема волокон в пучках (A) армирующих волокон от общего объема армирующих волокон в холсте составляет от 30 объемн. % до менее 90 объемн. %; и тем, что среднее количество (N) волокон в пучках (A) армирующих волокон удовлетворяет следующей формуле (2):

критическое количество отдельных волокон = 600/D

0,7×104/D2

где D - средний диаметр (мкм) отдельных армирующих волокон.

Среднюю длину волокон и пучки армирующих волокон в композитном материале можно измерять таким же образом, как и в холсте с хаотической ориентацией волокон, после удаления смолы из композитного материала.

Примеры

Ниже приведены примеры, но изобретение не следует толковать как ограниченное этими примерами.

1) Анализ пучков армирующих волокон в холсте с хаотической ориентацией волокон

Из холста с хаотической ориентацией волокон вырезали отрезок размером около 100 мм × 100 мм.

Пучки волокон (все) извлекали пинцетом из вырезанного образца холста, определяли и записывали: количество (I) пучков (A) армирующих волокон, длину (Li) и массу (Wi) пучков волокон. Массу (Wk) пучков волокон, которые имели очень небольшие размеры, такие, что их невозможно было извлечь пинцетом, окончательно определяли в целом. Для определения массы использовали весы, точность измерения которых составляла до 1/100 мг. По диаметру (D) армирующих волокон, использовавшихся в холсте с хаотической ориентацией волокон, вычисляли критическое количество отдельных волокон и производили деление на пучки (A) армирующих волокон, состоявшие из отдельных волокон, в эквивалентном или больше критического количестве отдельных волокон, и на другие волокна. В этой связи, в случае, когда использовали два или большее количество видов армирующих волокон, деление производили для каждого вида волокон, и измерения и оценку производили для каждого вида.

Методика определения среднего количества (N) волокон в пучках (A) армирующих волокон заключалась в следующем. Количество волокон (Ni) в каждом пучке (A) армирующих волокон определяли по тонине (F) использовавшихся армирующих волокон, по следующей формуле:

Ni=Wi/(Li×F)

Среднее количество (N) волокон в пучках (A) армирующих волокон определяли по количеству (I) пучков (A) армирующих волокон по следующей формуле:

N=ΣNi/I

Отношение (VR) объема волокон в пучках (A) армирующих волокон к общему количеству армирующих волокон в холсте определяли, используя значение поверхностной массы (ρ) армирующих волокон, по следующей формуле:

VR=Σ(Wi/ρ)×100/((Wk+ΣWi)/ρ)

2) Анализ средней длины армирующих волокон, содержащихся в холсте с хаотической ориентацией волокон или в композитном материале

Длину 100 волокон, произвольно извлеченных из холста с хаотической ориентацией волокон или из композитного материала, измеряли с точностью до 1 миллиметра, используя штангенциркуль и лупу, и результаты измерений записывали. По длине (Li) всех измеренных армирующих волокон определяли среднюю длину волокна (La) по следующей формуле. В случае исследования композитного материала, армирующие волокна извлекали после удаления смолы из композитного материала в печи при температуре 500°C в течение около 1 часа.

La=ΣLi/100

3) Анализ пучка армирующих волокон в композитном материале

Для формованной плиты, а именно композитного материала, армированного волокном согласно изобретению, после удаления термопластичной смолы в печи при температуре 500°C в течение около 1 часа измерения осуществлялись таким же образом, как и в упомянутом выше случае при анализе холста с хаотической ориентацией волокон.

4) Анализ ориентации волокон в композитном материале

Согласно методике измерения изотропности волокон после формования композитного материала, производили испытания сформованной плиты на растяжение в любом одном направлении и в направлении, перпендикулярном ему, для определения модулей растяжения, и, используя измеренные значения модуля растяжения, определяли отношение (Eδ) посредством деления большего значения модуля на меньшее значение. Чем ближе отношение модулей растяжения к 1, тем более высокой изотропностью обладает материал. В этих примерах, когда отношение модулей упругости составляло 1,3 или менее, считалось, что материал обладает очень хорошей изотропностью.

Пример 1

В качестве армирующих волокон использовали жгуты углеродных волокон «Tenax» (зарегистрированная торговая марка) STS40-24KS (средний диаметр волокна - 7 мкм; ширина жгута - 10 мм), изготовленные компанией Toho Tenax Co., Ltd.; и жгут был увеличен до 20 мм. В качестве штапелирующего устройства использовали вращаемый штапелер, на поверхности которого был установлен спиральный нож из спеченного твердого сплава. В это время угол θ в следующей формуле (3) составлял 63°, а шаг между лезвиями был подрегулирован до 10 мм, чтобы штапельная длина армирующих волокон составляла 10 мм.

Шаг между лезвиями = ширина жгута

армирующих волокон × tg(90-θ),

где θ - угол между окружным направлением и ножом.

В качестве устройства для рыхления волокна использовали устройство SUS 304, содержавшее ниппели, различные по диаметру, которые были приварены для получения сдвоенной трубы. Во внутренней трубе были выполнены небольшие отверстия, и сжатый воздух подавали между внутренней трубой и наружной трубой, используя компрессор. В это время скорость воздуха, выходившего из небольших отверстий составляла 450 м/с. Эта труба была расположена непосредственно под вращаемым штапелером, и, кроме того, сужающаяся труба была приварена к нижней части штапелирующего устройства. Смолу для образования матрицы подавали из боковой лицевой поверхности сужающейся трубы. В качестве смолы для образования этой матрицы использовали частицы, полученные посредством замораживания и распыления гранул из поликарбоната «Panlite» (зарегистрированная торговая марка) марки L-1225L, изготовленные компанией Teijin Chemicals Ltd., которые дополнительно сортировали посредством просеивания через сито № 20 и сито № 100. Средний размер частиц порошка из поликарбоната составлял около 710 мкм. Далее, стол, подвижный в направлениях X и Y, был установлен под выпуском сужающейся трубы, и производили отсасывание с нижней стороны стола вентилятором. Кроме того, количество подаваемого армирующего волокна составляло 180 г/мин, а количество подаваемой смолы для матрицы составляло 480 г/мин. Использовали систему для получения холста с хаотической ориентацией волокон, в которой смешивали армирующие волокна и термопластичную смолу. Исследовали конфигурацию армирующих волокон в холсте с хаотической ориентацией волокон. В результате волокна были распределены случайно в плоскости, и оси волокон были приблизительно параллельны плоскости. Средняя длина армирующих волокон в полученном в результате холсте с хаотической ориентацией волокон составляла 10 мм, а поверхностная плотность волокнистого холста составляла 200 г/м2.

В полученном в результате холсте с хаотической ориентацией волокон определяли отношение количества волокон в пучках (A) армирующих волокон и среднее количество (N) волокон. В результате было установлено, что критическое количество отдельных волокон, определяемое по формуле (1), составляло 86. Отношение армирующих волокон в пучках (A) к общему объему армирующих волокон в холсте составляло 35%, а среднее количество (N) волокон в пучках (A) армирующих волокон составляло 240. Кроме того, порошок поликарбоната рассеивали среди армирующих волокон в состоянии, не приводившем к образованию большой неравномерности.

Полученный в результате холст с хаотической ориентацией волокон нагревали в пресс-машине, нагретой до 300°C, под давлением 1 МПа в течение 3 минут для получения формованной плиты (композитного материала, армированного волокном, согласно изобретению, называемого далее «формованной плитой»), имевшей толщину 0,6 мм. Производили ультразвуковое обследование полученной в результате сформованной плиты. В результате наличие непропитанной части или полости не было подтверждено.

Определяли модули растяжения при растяжении полученной в результате формованной плиты в направлениях 0° и 90°. В результате было установлено, что отношение (Eδ) модулей упругости составляло 1,03, и ориентацию волокон тщательно не исследовали. Таким образом мог быть получен материал, в котором поддерживалась изотропность. Кроме того, эту сформованную плиту нагревали в печи при 500°C в течение около 1 часа для удаления смолы и определяли среднюю длину армирующих волокон. В результате определили, что она составляла 10 мм. Удаляли смолу из сформованной плиты и определяли количество армирующих волокон в пучках (A) и среднее количество (N) волокон. В результате определили, что отношение количества армирующих волокон в пучках (A) к общему объему армирующих волокон в холсте составляло 35%, а среднее количество (N) волокон в пучках (A) армирующих волокон составляло 240. Отличия от упомянутых выше результатов измерений параметров холста с хаотической ориентацией волокон не были обнаружены.

Пример 2

В качестве армирующих волокон использовали углеродные волокна «Tenax» (зарегистрированная торговая марка) IMS60-12K (средний диаметр волокна - 5 мкм, ширина пучка волокон - 6 мм), изготовленное компанией Toho Tenax Co., Ltd. В качестве штапелирующего устройства использовали вращаемый штапелер, на поверхности которого был установлен спиральный нож из спеченного твердого сплава. В качестве такого вращаемого штапелера использовали штапелер для разделения волокон, в котором были обеспечены лезвия, параллельные направлению волокон, как это показано на фиг.4, с интервалами в 0,5 мм, с целью миниатюризации пучков волокон. В это время угол θ в упомянутой выше формуле (3) составлял 17°, а шаг между лезвиями был подрегулирован до 20 мм. Штапельная длина армирующих волокон составляла 20 мм. Для рыхления волокна подготовили устройство в виде трубы, содержавшей небольшие отверстия, и сжатый воздух подавали в нее, используя компрессор. Скорость воздуха, выходившего из небольших отверстий, подрегулировали до 150 м/с. Эта труба была расположена непосредственно под вращаемым штапелером, и, кроме того, сужающаяся труба была приварена к нижней части штапелирующего устройства. Смолу для образования матрицы подавали из боковой лицевой поверхности сужающейся трубы. В качестве смолы для образования этой матрицы использовали волокна из полиамида-66 (нейлона T5, изготовленного компанией Asahi Kasei Fibers Corp., тонина волокон - 1400 дтекс), которые штапелировали в сухом состоянии, обеспечивая длину до 2 мм. Далее, стол, подвижный в направлениях X и Y, был установлен под выпуском сужающейся трубы, и производили отсасывание с нижней стороны стола вентилятором. Кроме того, количество подаваемого армирующего волокна составляло 1000 г/мин, а количество подаваемой смолы для матрицы составляло 3000 г/мин. Использовали систему для получения холста с хаотической ориентацией волокон, в которой смешивали армирующие волокна и термопластичную смолу. Исследовали конфигурацию армирующих волокон в холсте с хаотической ориентацией волокон. В результате было установлено, что оси армирующих волокон были приблизительно параллельны плоскости, и хаотически рассеяны в плоскости. Средняя длина армирующих волокон в полученном в результате холсте с хаотической ориентацией волокон составляла 20 мм, а поверхностная масса волокон составляла 1000 г/м2.

В полученном в результате холсте с хаотической ориентацией волокон определяли отношение количества волокон в пучках (A) армирующих волокон и среднее количество (N) волокон. В результате было установлено, что критическое количество отдельных волокон, определяемое по формуле (1), составляло 120. Отношение объема армирующих волокон в пучках (A) к общему объему армирующих волокон в холсте составляло 86%, а среднее количество (N) волокон в пучках (A) армирующих волокон составляло 900. Кроме того, нейлоновые волокна рассеивали среди армирующих волокон в состоянии, не приводившем к образованию большой неравномерности.

Полученный в результате холст с хаотической ориентацией волокон нагревали в пресс-машине, нагретой до 280°C, при давлении 1,0 МПа в течение 3 минут для получения формованной плиты, имевшей толщину 3,2 мм. Производили ультразвуковое обследование полученной в результате сформованной плиты. В результате наличие непропитанной части или полости не было подтверждено.

Определяли модули упругости при растяжении полученной в результате сформованной плиты в направлениях 0° и 90°. В результате было установлено, что отношение (Eδ) модулей упругости составляло 1,07, и ориентацию волокон тщательно не исследовали. Таким образом, мог быть получен материал, в котором поддерживалась изотропность. Кроме того, эту сформованную плиту нагревали в печи при 500°C в течение около 1 часа для удаления смолы и определяли среднюю длину армирующих волокон. В результате определили, что она составляла 20 мм. Удаляли смолу из сформованной плиты и определяли количество волокон в пучках (A) армирующих волокон и среднее количество (N) волокон. В результате определили, что отношение объема армирующих волокон в пучках (A) к общему объему армирующих волокон в холсте составляло 86%, а среднее количество (N) волокон в пучках (A) армирующих волокон составляло 900. Отличия от упомянутых выше результатов измерений параметров холста с хаотической ориентацией волокон не были обнаружены.

Пример 3

В качестве армирующих волокон использовали стекловолокно, EX-2500 (средний диаметр волокна - 15 мкм, ширина пучка волокон - 9 мм), изготовленное компанией Nippon Electric Glass Co., Ltd. В качестве штапелирующего устройства использовали вращаемый штапелер, в котором были установлены короткие лезвия, расположенные под углом 90° к направлению волокон, и нож для разделения волокон был обеспечен на его поверхности, изготовленный из спеченного твердого сплава. Ширина ножа составляла 1 мм, и, кроме того, лезвия, параллельные направлению волокон, были обеспечены между ножами, с целью миниатюризации пучков (A) волокон. В это время угол θ в упомянутой выше формуле (3) составлял 10°, а шаг между лезвиями был подрегулирован до 50 мм. Штапельная длина армирующих волокон составляла 50 мм. В качестве устройства для рыхления волокна использовали то же самое устройство, что и в Примере 1. Скорость воздуха, выходившего из небольших отверстий, подрегулировали до 350 м/с посредством уменьшения давления, создаваемого компрессором. Эта труба была расположена непосредственно под вращаемым штапелером и, кроме того, сужающаяся труба была приварена к нижней части штапелирующего устройства. Смолу для образования матрицы подавали из боковой лицевой поверхности сужающейся трубы. В качестве смолы для образования этой матрицы использовали порошок, полученный посредством замораживания и распыления гранул из поликарбоната «Panlite» (зарегистрированная торговая марка) L-1225L, изготовленный компанией Teijin Chemicals Ltd., который дополнительно сортировали посредством просеивания через сито № 30 и сито № 200. В это время средний размер частицы поликарбоната составлял около 360 мкм. Далее, стол, подвижный в направлениях X и Y, был установлен под выпуском сужающейся трубы, и производили отсасывание с нижней стороны стола вентилятором. Кроме того, количество подаваемого армирующего волокна составляло 300 г/мин, а количество подаваемой смолы для матрицы составляло 600 г/мин. Использовали систему для получения холста с хаотической ориентацией волокон, в которой смешивали армирующие волокна и термопластичную смолу. Исследовали конфигурацию армирующих волокон в холсте с хаотической ориентацией волокон. В результате было установлено, что оси армирующих волокон были приблизительно параллельны плоскости, и хаотически рассеяны в плоскости. Средняя длина армирующих волокон в полученном в результате холсте с хаотической ориентацией волокон составляла 50 мм, а поверхностная плотность волокнистого холста составляла 300 г/м2.

В полученном в результате холсте с хаотической ориентацией волокон определяли отношение количества волокон в пучках (A) армирующих волокон и среднее количество (N) волокон. В результате было установлено, что критическое количество отдельных волокон, определяемое по формуле (1), составляло 40. Отношение объема армирующих волокон в пучках (A) к общему объему армирующих волокон в холсте составляло 68%, а среднее количество (N) волокон в пучках (A) армирующих волокон составляло 60. Кроме того, порошок из поликарбоната рассеивали среди армирующих волокон в состоянии, не приводившем к образованию большой неравномерности.

Этот холст с хаотической ориентацией волокон нагревали в пресс-машине, нагретой до 300°C, при давлении 1,0 МПа в течение 3 минут для получения формованной плиты, имевшей толщину 0,6 мм. Производили ультразвуковое обследование полученной в результате сформованной плиты. В результате наличие непропитанной части или полости не было подтверждено.

Определяли модули упругости при растяжении полученной в результате сформованной плиты в направлениях 0° и 90°. В результате было установлено, что отношение (Eδ) модулей упругости составляло 1,14, и ориентацию волокон тщательно не исследовали. Таким образом, мог быть получен материал, в котором поддерживалась изотропность. Кроме того, эту сформованную плиту нагревали в печи при 500°C в течение около 1 часа для удаления смолы и определяли среднюю длину армирующих волокон. В результате определили, что она составляла 50 мм. Удаляли смолу из сформованной плиты и определяли количество волокон в пучках (A) армирующих волокон и среднее количество (N) волокон. В результате отличия от упомянутых выше результатов измерений параметров холста с хаотической ориентацией волокон не были обнаружены.

Пример 4

В качестве армирующих волокон использовали жгуты углеродных волокон «Tenax» (зарегистрированная торговая марка) STS40-24KS (средний диаметр волокон - 7 мкм, ширина жгута - 10 мм), изготовленные компанией Toho Tenax Co., Ltd., которые были разрыхлены до ширины 30 мм. В качестве штапелирующего устройства использовали вращаемый штапелер, на поверхности которого был установлен спиральный нож из спеченного твердого сплава. В это время угол θ в упомянутой выше формуле (3) составлял 45°, а шаг между лезвиями был подрегулирован до 30 мм, чтобы штапельная длина армирующих волокон составляла 30 мм. В качестве устройства для рыхления волокна использовали устройство SUS 304, содержавшее ниппели, различные по диаметру, которые были приварены для получения сдвоенной трубы. Во внутренней трубе были выполнены небольшие отверстия, и сжатый воздух подавали между внутренней трубой и наружной трубой, используя компрессор. В это время скорость воздуха, выходившего из небольших отверстий составляла 200 м/с. Эта труба была расположена непосредственно под вращаемым штапелером и, кроме того, сужающаяся труба была приварена к нижней части штапелирующего устройства. Смолу для образования матрицы подавали из боковой лицевой поверхности сужающейся трубы. В качестве смолы для образования этой матрицы использовали частицы, полученные посредством замораживания и распыления гранул из поликарбоната «Panlite» (зарегистрированная торговая марка) L-1225L, изготовленных компанией Teijin Chemicals Ltd., которые дополнительно сортировали посредством просеивания через сито № 20 и сито № 100. Средний размер частиц порошка поликарбоната составлял около 710 мкм. Далее, стол, подвижный в направлениях X и Y, был установлен под выпуском сужающейся трубы, и производили отсасывание с нижней стороны стола вентилятором. Кроме того, количество подаваемого армирующего волокна составляло 1000 г/мин, а количество подаваемой смолы для матрицы составляло 1100 г/мин. Использовали систему для получения холста с хаотической ориентацией волокон, в которой смешивали армирующие волокна и термопластичную смолу. Исследовали конфигурацию армирующих волокон в холсте с хаотической ориентацией волокон. В результате было установлено, что оси армирующих волокон были приблизительно параллельны плоскости, и хаотически рассеяны в плоскости. Средняя длина армирующих волокон в полученном в результате холсте с хаотической ориентацией волокон составляла 30 мм, а поверхностная масса волокон составляла 1000 г/м2.

В полученном в результате холсте с хаотической ориентацией волокон определяли отношение количества волокон в пучках (A) армирующих волокон и среднее количество (N) волокон. В результате было установлено, что критическое количество отдельных волокон, определяемое по формуле (1), составляло 86. Отношение армирующих волокон в пучках (A) к общему количеству армирующих волокон в холсте составляло 60%, а среднее количество (N) волокон в пучках (A) армирующих волокон составляло 1620. Кроме того, порошок из поликарбоната рассеивали среди армирующих волокон в состоянии, не приводившем к образованию большой неравномерности.

Ламинировали три слоя полученного в результате холста с хаотической ориентацией волокон, и нагревали их в пресс-машине, нагретой до 300°C, под давлением 1 МПа в течение 3 минут для получения формованной плиты, имевшей толщину 1,5 мм. Производили ультразвуковое обследование полученной в результате сформованной плиты. В результате непропитанную часть или полость не обнаружили.

Определяли модули упругости при растяжении полученной в результате сформованной плиты в направлениях 0° и 90°. В результате было установлено, что отношение (Eδ) модулей упругости составляло 1,01, и ориентацию волокон тщательно не исследовали. Таким образом, мог быть получен материал, в котором поддерживалась изотропность. Кроме того, эту сформованную плиту нагревали в печи при 500°C в течение около 1 часа для удаления смолы и определяли среднюю длину армирующих волокон. В результате определили, что она составляла 30 мм. Удаляли смолу из сформованной плиты и определяли отношение количества волокон в пучках (A) армирующих волокон и среднее количество (N) волокон. В результате отличия от упомянутых выше результатов измерений параметров холста с хаотической ориентацией волокон не были обнаружены.

Пример 5

В качестве армирующих волокон использовали жгуты углеродных волокон «Tenax» (зарегистрированная торговая марка) STS40-24KS (средний диаметр волокна - 7 мкм, ширина жгута - 10 мм), изготовленные компанией Toho Tenax Co., Ltd., которые были разрыхлены до ширины 20 мм. В качестве штапелирующего устройства использовали вращаемый штапелер, на поверхности которого был расположен спиральный нож из спеченного твердого сплава. В это время угол θ в упомянутой выше формуле (3) составлял 68°, а шаг между лезвиями был подрегулирован до 8 мм, чтобы штапельная длина армирующих волокон составляла 8 мм. В качестве устройства для рыхления волокна использовали устройство SUS 304, содержавшее ниппели, различные по диаметру, которые были приварены для получения сдвоенной трубы. Во внутренней трубе были выполнены небольшие отверстия, и сжатый воздух подавали между внутренней трубой и наружной трубой, используя компрессор. В это время скорость воздуха, выходившего из небольших отверстий, составляла 350 м/с. Эта труба была расположена непосредственно под вращаемым штапелером и, кроме того, сужающаяся труба была приварена к нижней части штапелирующего устройства. Смолу для образования матрицы подавали из боковой лицевой поверхности сужающейся трубы. В качестве смолы для образования этой матрицы использовали частицы, полученные посредством замораживания и распыления гранул из поликарбоната «Panlite» (зарегистрированная торговая марка) L-1225L, изготовленных компанией Teijin Chemicals Ltd., которые дополнительно сортировали посредством просеивания через сито № 20 и сито № 100. Средний размер частиц порошка поликарбоната составлял около 710 мкм. Далее, стол, подвижный в направлениях X и Y, был установлен под выпуском сужающейся трубы, и производили отсасывание с нижней стороны стола вентилятором. Кроме того, количество подаваемого армирующего волокна составляло 1200 г/мин, а количество подаваемой смолы для матрицы составляло 1600 г/мин. Использовали систему для получения холста с хаотической ориентацией волокон, в которой смешивали армирующие волокна и термопластичную смолу. Исследовали конфигурацию армирующих волокон в холсте с хаотической ориентацией волокон. В результате было установлено, что оси армирующих волокон были приблизительно параллельны плоскости, и хаотически рассеяны в плоскости. Средняя длина армирующих волокон в полученном в результате холсте с хаотической ориентацией волокон составляла 8 мм, а поверхностная масса волокон составляла 1200 г/м2.

В полученном в результате холсте с хаотической ориентацией волокон определяли отношение количества волокон в пучках (A) армирующих волокон и среднее количество (N) волокон. В результате было установлено, что критическое количество отдельных волокон, определяемое по формуле (1), составляло 86. Отношение объема армирующих волокон в пучках (A) к общему объему армирующих волокон в холсте составляло 38%, а среднее количество (N) волокон в пучках (A) армирующих волокон составляло 220. Кроме того, порошок из поликарбоната рассеивали среди армирующих волокон в состоянии, не приводившем к образованию большой неравномерности.

Полученный в результате холст с хаотической ориентацией волокон нагревали в пресс-машине, нагретой до 300°C, при давлении 1,0 МПа в течение 3 минут для получения формованной плиты, имевшей толщину 1,9 мм. Производили ультразвуковое обследование полученной в результате сформованной плиты. В результате наличие непропитанной части или полости не было подтверждено.

Определяли модули растяжения полученной в результате сформованной плиты в направлениях 0° и 90°. В результате было установлено, что отношение (Eδ) модулей растяжения составляло 1,02, и ориентацию волокон тщательно не исследовали. Таким образом, мог быть получен материал, в котором поддерживалась изотропность. Кроме того, эту сформованную плиту нагревали в печи при 500°C в течение около 1 часа для удаления смолы и определяли среднюю длину армирующих волокон. В результате определили, что она составляла 8 мм. Удаляли смолу из сформованной плиты и определяли отношение пучка (A) армирующих волокон и среднего количества (N) волокон. В результате отличия от упомянутых выше результатов измерений параметров холста с хаотической ориентацией волокон не были обнаружены.

Пример 6

В качестве армирующих волокон использовали жгуты углеродных волокон «Tenax» (зарегистрированная торговая марка) STS40-24KS (средний диаметр волокна - 7 мкм, ширина жгута - 10 мм, предел прочности на разрыв - 4000 МПа), изготовленные компанией Toho Tenax Co., Ltd., которые расширяли до ширины 30 мм. В качестве устройства для рыхления волокна использовали устройство для разрезания в продольном направлении, в котором дискообразные лезвия, изготовленные из спеченного твердого сплава, были расположены с интервалами в 1 мм. В качестве штапелирующего устройства использовали вращаемый штапелер, на поверхности которого был расположен спиральный нож из спеченного твердого сплава. В это время угол θ в упомянутой выше формуле (3) составлял 45°, а шаг между лезвиями был подрегулирован до 30 мм, чтобы штапельная длина армирующих волокон составляла 30 мм. В качестве устройства для рыхления волокна использовали устройство SUS 304, содержавшее ниппели, различные по диаметру, которые были приварены для получения сдвоенной трубы. Во внутренней трубе были выполнены небольшие отверстия, и сжатый воздух подавали между внутренней трубой и наружной трубой, используя компрессор. В это время скорость воздуха, выходившего из небольших отверстий составляла 350 м/с. Эта труба была расположена непосредственно под вращаемым штапелером и, кроме того, сужающаяся труба была приварена к нижней части штапелирующего устройства. Смолу для образования матрицы подавали из боковой лицевой поверхности сужающейся трубы. В качестве смолы для образования этой матрицы использовали частицы, полученные посредством замораживания и распыления гранул из поликарбоната «Panlite» (зарегистрированная торговая марка) L-1225L, изготовленных компанией Teijin Chemicals Ltd., которые дополнительно сортировали посредством просеивания через сито № 20 и сито № 100. Средний размер частиц порошка поликарбоната составлял около 710 мкм. Далее, стол, подвижный в направлениях X и Y, был установлен под выпуском сужающейся трубы, и производили отсасывание с нижней стороны стола вентилятором. Кроме того, количество подаваемого армирующего волокна составляло 500 г/мин, а количество подаваемой смолы для матрицы составляло 550 г/мин. Использовали систему для получения холста с хаотической ориентацией волокон, в которой смешивали армирующие волокна и термопластичную смолу. Исследовали конфигурацию армирующих волокон в холсте с хаотической ориентацией волокон. В результате было установлено, что оси армирующих волокон были приблизительно параллельны плоскости, и хаотически рассеяны в плоскости. Средняя длина армирующих волокон в полученном в результате холсте с хаотической ориентацией волокон составляла 30 мм, а поверхностная масса волокон составляла 500 г/м2.

В полученном в результате холсте с хаотической ориентацией волокон определяли отношение количества волокон в пучках (A) армирующих волокон и среднее количество (N) волокон. В результате было установлено, что критическое количество отдельных волокон, определяемое по формуле (1), составляло 86. Отношение объема армирующих волокон в пучках (A) к общему объему армирующих волокон в холсте составляло 35%, а среднее количество (N) волокон в пучках (A) армирующих волокон составляло 270. Кроме того, порошок из поликарбоната рассеивали среди армирующих волокон в состоянии, не приводившем к образованию большой неравномерности.

Ламинировали четыре слоя полученного в результате холста с хаотической ориентацией волокон и нагревали их в пресс-машине, нагретой до 300°C, под давлением 1 МПа в течение 3 минут для получения формованной плиты, имевшей толщину 3,0 мм. Производили ультразвуковое обследование полученной в результате сформованной плиты. В результате наличие непропитанной части или полости не было подтверждено.

Определяли модули растяжения при растяжении полученной в результате сформованной плиты в направлениях 0° и 90°. В результате было установлено, что отношение (Eδ) модулей растяжения составляло 1,02, и ориентацию волокон тщательно не исследовали. Таким образом, мог быть получен материал, в котором поддерживалась изотропность. Кроме того, эту сформованную плиту нагревали в печи при 500°C в течение около 1 часа для удаления смолы и определяли среднюю длину армирующих волокон. В результате определили, что она составляла 30 мм. Удаляли смолу из сформованной плиты и определяли отношение количества волокон в пучках (A) армирующих волокон и среднее количество (N) волокон. В результате отличия от упомянутых выше результатов измерений параметров холста с хаотической ориентацией волокон не были обнаружены.

Пример 7

В качестве армирующих волокон использовали жгуты углеродных волокон «Tenax» (зарегистрированная торговая марка) STS40-24KS (средний диаметр волокна - 7 мкм, ширина жгута - 10 мм), изготовленные компанией Toho Tenax Co., Ltd., которые были разрыхлены до ширины 30 мм. В качестве устройства для рыхления волокна использовали устройство для разрезания в продольном направлении, в котором дискообразные лезвия, изготовленные из спеченного твердого сплава, были расположены с интервалами 0,5 мм. В качестве штапелирующего устройства использовали вращаемый штапелер, на поверхности которого был расположен спиральный нож из спеченного твердого сплава. В это время угол θ в упомянутой выше формуле (3) составлял 45°, а шаг между лезвиями был подрегулирован до 30 мм, чтобы штапельная длина армирующих волокон составляла 30 мм.

Жгут, который пропускали через штапелер, вводили в гибкую транспортирующую трубу, расположенную непосредственно под вращаемым штапелером, после чего его вводили в устройство для рыхления волокна. В качестве устройства для рыхления волокна использовали сдвоенную трубу, изготовленную посредством приваривания устройства SUS 304, содержавшего ниппели, различные по диаметру. Во внутренней трубе сдвоенной трубы были выполнены небольшие отверстия, и сжатый воздух подавали между внутренней трубой и наружной трубой, используя компрессор. В это время скорость воздуха, выходившего из небольших отверстий, составляла 100 м/с. Сужающаяся труба, диаметр которой увеличивался книзу, была приварена к нижней части этой трубы.

Из боковой лицевой поверхности сужающейся трубы подавали нейлоновую смолу «A1030», изготовленную компанией Unitika Ltd., которую использовали в качестве смолы для формирования матрицы. Далее, воздухопроницаемая несущая поверхность (называемая далее «фиксирующей сеткой»), подвижная в заданном направлении, была установлена под выпуском сужающейся трубы, и производили отсос воздуха с нижней стороны несущей поверхности вентилятором. Смесь штапельных армирующих волокон и нейлоновой смолы осаждали в виде ленты на этой фиксирующей сетке при возвратно-поступательном перемещении гибкой транспортирующей трубы и сужающейся трубы в направлении ширины. Кроме того, количество подаваемого армирующего волокна составляло 500 г/мин, а количество подаваемой смолы для матрицы составляло 530 г/мин. Использовали систему для получения холста с хаотической ориентацией волокон, в которой смешивали армирующие волокна и термопластичную смолу. Исследовали конфигурацию армирующих волокон в холсте с хаотической ориентацией волокон. В результате было установлено, что оси армирующих волокон были приблизительно параллельны плоскости и хаотически рассеяны в плоскости. Средняя длина армирующих волокон в полученном в результате холсте с хаотической ориентацией волокон составляла 30 мм, а поверхностная масса волокон составляла 500 г/м2.

В полученном в результате холсте с хаотической ориентацией волокон определяли отношение количества волокон в пучках (A) армирующих волокон и среднее количество (N) волокон. В результате было установлено, что критическое количество отдельных волокон, определяемое по формуле (1), составляло 86. Отношение объема армирующих волокон в пучках (A) к общему объему армирующих волокон в холсте составляло 85%, а среднее количество (N) волокон в пучках (A) армирующих волокон составляло 370. Кроме того, нейлоновый порошок рассеивали среди армирующих волокон в состоянии, не приводившем к образованию большой неравномерности.

Ламинировали два слоя полученного в результате холста с хаотической ориентацией волокон и нагревали их в пресс-машине, нагретой до 260°C, под давлением 1 МПа в течение 3 минут для получения формованной плиты, имевшей толщину 1,5 мм. Производили ультразвуковое обследование полученной в результате сформованной плиты. В результате наличие непропитанной части или полости не было подтверждено.