Нетканое полотно и способ его изготовления - RU2552908C1

Код документа: RU2552908C1

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение предлагает нетканое полотно и способ его изготовления.

Уровень техники

Изготовленное аэродинамической укладкой нетканое полотно, имеющее термически сплавленные связи, образованные в точках пересечения волокон, отличается мягким ощущением при прикосновении по сравнению с нетканым полотном, изготовленным способом горячего тиснения. Имеющее одинаковую поверхностную плотность изготовленное аэродинамической укладкой нетканое полотно отличается большей толщиной и, таким образом, вызывает более мягкое ощущение, чем другие типы нетканых полотен. Изготовленное аэродинамической укладкой нетканое полотно, таким образом, является пригодным для использования в контакте с кожей.

Известный способ дополнительного улучшения ощущения при прикосновении изготовленных аэродинамической укладкой нетканых полотен включают использование тонких волокон. Тонкие волокна имеют пониженную жесткость и, таким образом, образуют мягкие нетканые полотна. Однако проблема тонких волокон заключается в том, что в процессе кардочесания, как правило, образуются массивы волокон, так называемые узелки. Узелок представляет собой небольшой массив, который образуется при запутывании волокон, и который при макроскопическом наблюдении представляет собой белый комок на нетканом полотне. Если изготовленное из волокон полотно, имеющее узелки, подвергается термической обработке в системе аэродинамической укладки, эти узелки сплавляются, приобретая высокую плотность и образуя комки. Это явление представляет собой одну из причин значительного ухудшения ощущения при прикосновении к нетканому полотну. Таким образом, оказывается непростым улучшение ощущения при прикосновении к нетканому полотну посредством простого использования тонких волокон.

Помимо описанной выше технологии, известно, что нетканое полотно, имеющее улучшенное ощущение эластичности или воздушности, можно получать, подвергая изготовленное аэродинамической укладкой нетканое полотно двухстадийному каландрированию, чтобы делать плоскими волокна (см. указанный ниже патентный документ 1). Тем не менее, эта технология предназначена для улучшения ощущения при прикосновении к нетканым полотнам, и никакое внимание не уделяется улучшению эстетичности внешнего вида нетканых полотен.

Существует спрос на имеющее эстетически привлекательный рисунок нетканое полотно, которое может иметь улучшенный внешний вид или проявлять хорошие покровные свойства. Изготовление рисунка можно легко осуществлять посредством печати. Однако печать имеет высокую стоимость и, кроме того, с точки зрения безопасности оказывается желательным отказ от применения печатных красок в тех случаях, где нетканое полотно предназначено для использования в контакте с кожей. Таким образом, вместо печати изготовление рисунка нетканых полотен осуществляется с использованием волокон, содержащих внедренный в них пигмент.

Диоксид титана представляет собой один из типичных пигментов. Диоксид титана способен окрашивать в белый цвет волокна и обеспечивать однородно белое нетканое полотно, но изготовление рисунка оказывается затруднительным. Внедрение диоксида титана в волокна, как правило, приводит к ухудшению способности прядения волокон. При сжигании отходов волокон, содержащих диоксид титана, этот диоксид титана остается в форме золы, что делает проблематичным достижение отсутствия выбросов.

Кроме того, известно, что нетканое полотно, изготовленное из волокон, в которых содержится в некоторой степени диоксид титана, можно частично сжимать посредством тиснения, образуя белые мутные тисненые части (печатные части), и в результате этого увеличивается коэффициент отражения, или усиливаются свойства укрывистости (см. указанный ниже патентный документ 2). Данная технология имеет недостаток, заключающийся в том, что способ тиснения приводит к ухудшению ощущения при прикосновении к нетканому полотну. Кроме того, рисунок, изготовленный посредством тиснения, с трудом можно рассматривать как эстетически привлекательный рисунок или узор вследствие его недостаточной четкости и правильности, и его можно рассматривать только как беловатый в целом.

Список цитируемой литературы

Патентная литература

Патентный документ 1: японский патент JP 2006-233365A

Патентный документ 2: японский патент JP 7-292551A

Сущность изобретения

Настоящее изобретение предлагает нетканое полотно, изготовленное способом аэродинамической укладки. Данное нетканое полотно включает множество мелких волокнистых массивов, которые имеют более глубокий цвет, чем цвет основной текстуры, и распределяются как отдельные области по всей площади нетканого полотна. Нетканое полотно имеет толщину T1 в области, где присутствует мелкий волокнистый массив, и толщину T2 в области, где не присутствует мелкий волокнистый массив, причем оба значения толщины T1 и T2 измеряются под давлением 7,64 кПа, и разность толщины T3, определяемый формулой T3=T1-T2, составляет 1 мм или менее.

Настоящее изобретение также предлагает способ изготовления полотна, включающий кардочесание штапельных волокон в полотно с использованием кардочесальной машины и продувание горячего воздуха в кардочесанное полотно в системе аэродинамической укладки для сплавления волокон в точках их пересечения. Данный способ включает стадию каландрирования изготовленного аэродинамической укладкой нетканого полотна, получаемого посредством сплавления связующих волокон. Каландрирование осуществляется посредством использования пары гладких валиков при линейном давлении от 100 до 1500 Н/см для уменьшения разности толщины между областью нетканого полотна, в которой содержится мелкий волокнистый массив, и областью, в которой не содержится мелкий волокнистый массив.

Краткое описание чертежей

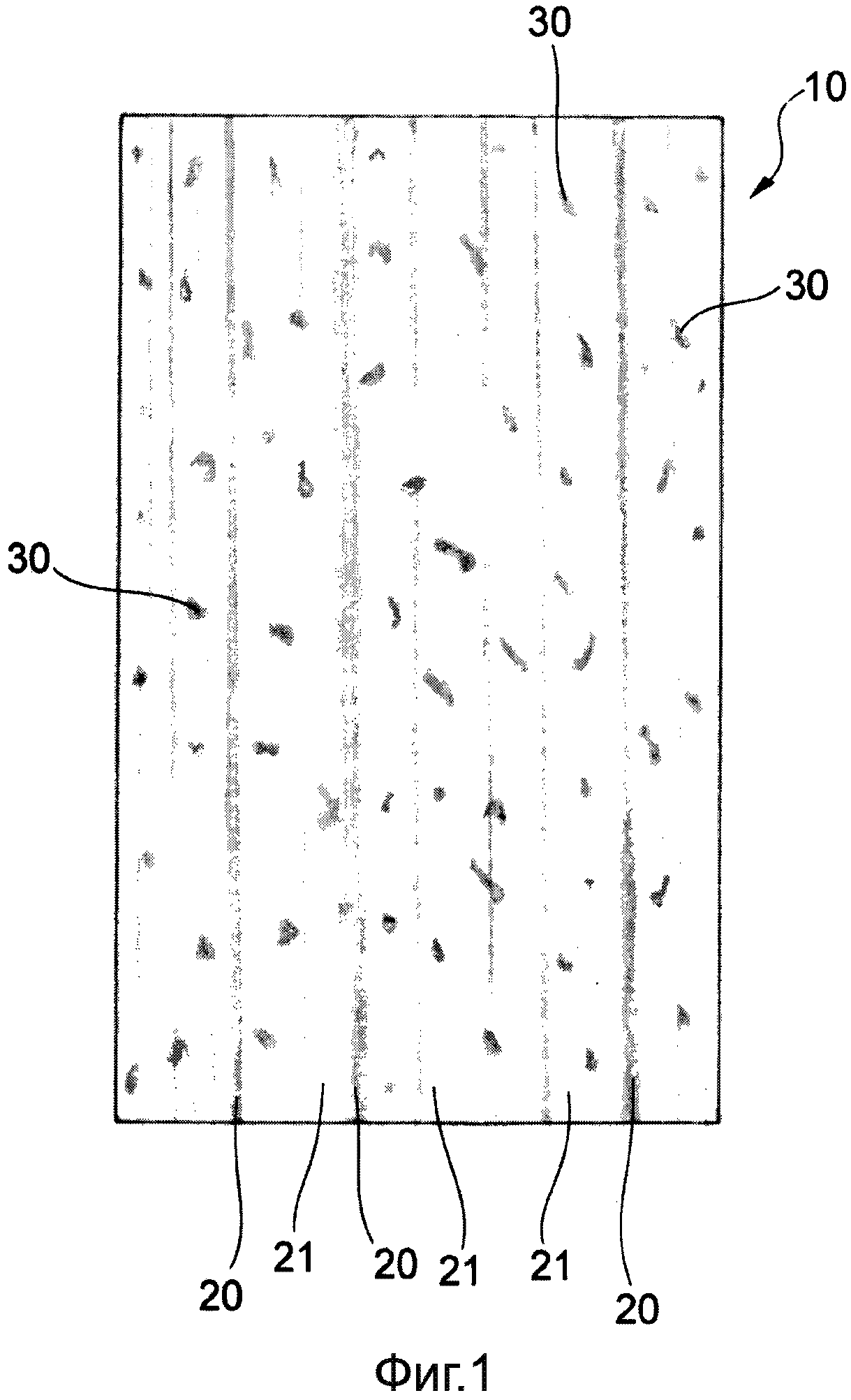

Фиг. 1 представляет горизонтальную проекцию нетканого полотна согласно одному варианту осуществления настоящего изобретения.

Фиг. 2 представляет схематическое изображение, иллюстрирующее устройство, надлежащим образом используемое для изготовления нетканого полотна на фиг. 1.

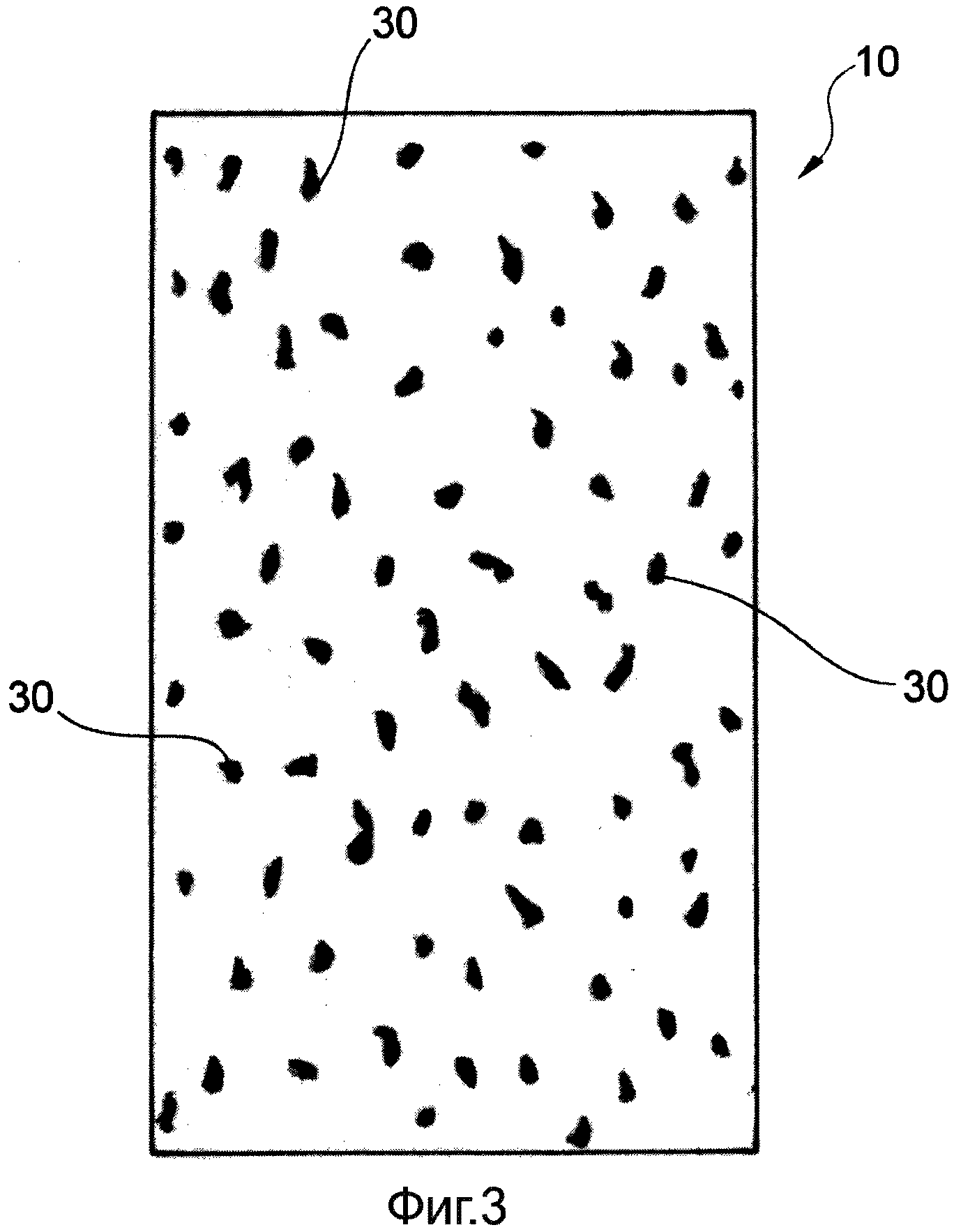

Фиг. 3 представляет горизонтальную проекцию нетканого полотна согласно другому варианту осуществления настоящего изобретения.

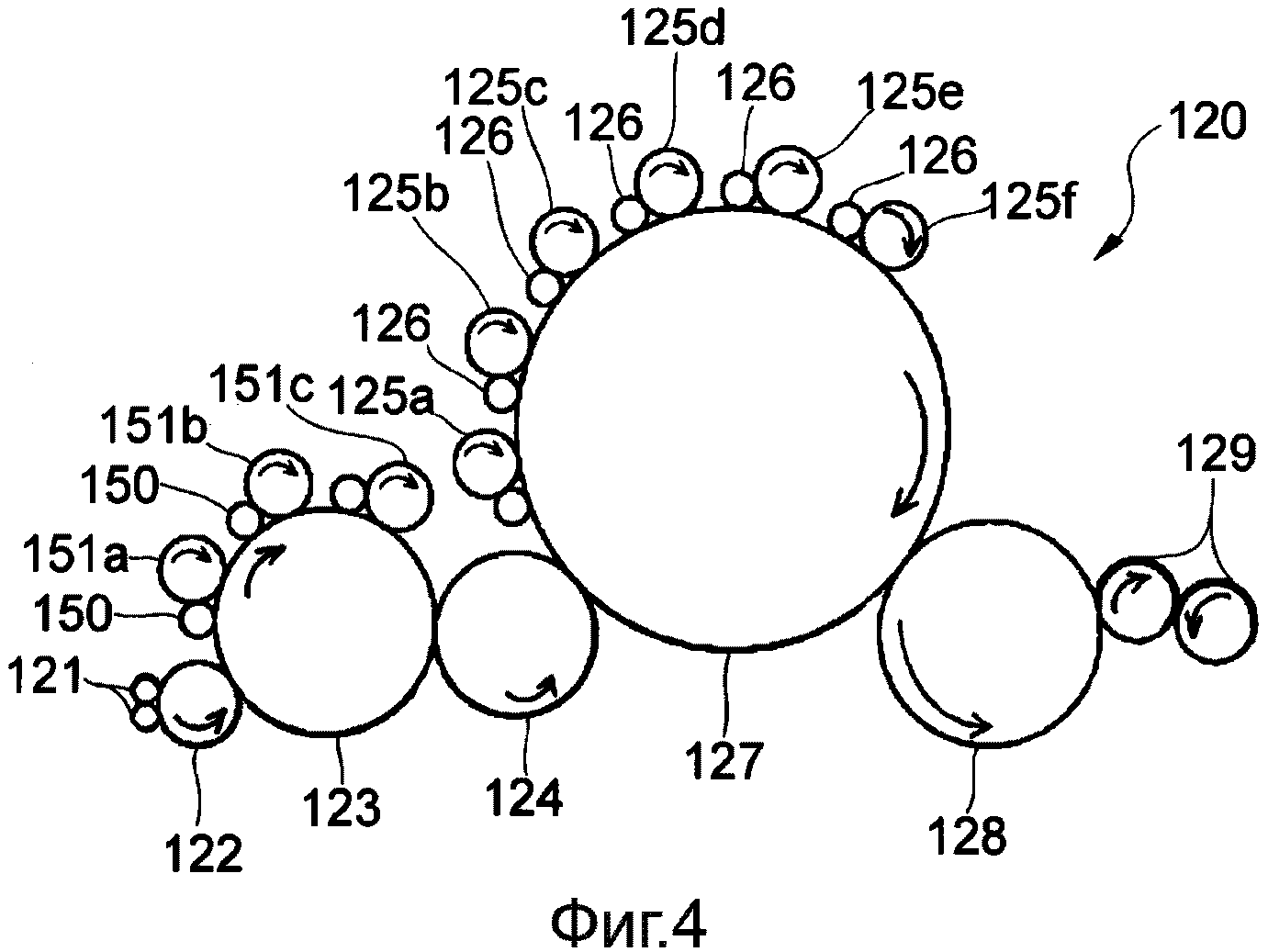

Фиг. 4 иллюстрирует основную часть кардочесальной машины устройства изготовления нетканого полотна, используемого в примерах.

Описание вариантов осуществления

Авторы настоящего изобретения провели всесторонние исследования изготовления рисунка нетканого полотна без использования печатной технологии или внедрения пигмента в волокна. В результате они неожиданно обнаружили, что изготовленное аэродинамической укладкой нетканое полотно, содержащее рисунок, полученный беспрецедентным способом, можно получать без ухудшения хорошего ощущения при прикосновении, которое является характерным для изготовленных аэродинамической укладкой нетканых полотен, положительно используя «узелки», которые избегаются в технике. Настоящее изобретение выполнено на основании данного обнаруженного факта.

Настоящее изобретение будет проиллюстрировано на основании его предпочтительных вариантов осуществления со ссылкой на сопровождающие чертежи. Фиг. 1 представляет горизонтальную проекцию нетканого полотна согласно одному варианту осуществления настоящего изобретения. Нетканое полотно 10, представленное на фиг. 1, изготовлено способом аэродинамической укладки. Способ аэродинамической укладки представляет собой технологию, включающую продувание горячего воздуха через волокнистое полотно, содержащее термически соединяемые волокна, изготовленные разнообразными способами изготовления полотна, для сплавления термически соединяемых волокон в точках их пересечения и образования полотна. Как представлено на фиг. 1, в нетканом полотне 10 чередуются между собой более плотно текстурированные части 20 и менее плотно текстурированные части 21 проходящие в форме полос, имеющих неравномерные значения ширины и длины. Направление, в котором проходят более плотно текстурированные части 20 и менее плотно текстурированные части 21, совпадает с машинным направлением (MD) при изготовлении нетканого полотна 10. При использовании в настоящем документе термин «текстура», включая его производное «текстурированный», означает качества нетканого полотна, в частности, качество, с которым связано распределение составляющих волокон и глубина цвета поверхности нетканого полотна, которую определяет данное распределение. Хотя нетканое полотно 10, как правило, окрашено в основной части в белый цвет, который определяет, например, материал волокон, более плотно текстурированные части 20 имеют относительно глубокий белый цвет, и, с другой стороны, менее плотно текстурированные части 21 имеют относительно светлый белый цвет.

Более плотно текстурированные части 20 и менее плотно текстурированные части 21 не обязательно должны проходить по всей длине нетканого полотна, причем они могут быть прерывистыми. Длина сегмента прерывистой более плотно текстурированной части и длина сегмента прерывистой менее плотно текстурированной части могут быть одинаковыми или различными. Отдельные более плотно текстурированные части 20 и отдельные менее плотно текстурированные части 21 не обязательно должны иметь постоянную ширину в направлении растягивания. Напротив, для них оказывается предпочтительным наличие нерегулярно изменяющейся ширины, и в результате этого создается эстетически привлекательный внешний вид. Ширина более плотно текстурированной части 20 и ширина менее плотно текстурированной части 21 могут быть одинаковыми или различными.

Более плотно текстурированная часть 20 и менее плотно текстурированная часть 21 образуются, как правило, вследствие разности поверхностной плотности, которую определяет неравномерное распределение составляющих волокон. В частности, более плотно текстурированная часть 20 имеет более высокую плотность распределения волокон и в результате этого приобретает более высокую поверхностную плотность, чем менее плотно текстурированная часть 21. С другой стороны, менее плотно текстурированная часть 21 имеет меньшую плотность распределения волокон и в результате этого приобретает меньшую поверхностную плотность, чем более плотно текстурированная часть 20. Все более плотно текстурированные части 20 нетканого полотна 10 не обязательно должны иметь одинаковую поверхностную плотность. Аналогичным образом, все менее плотно текстурированные части 21 нетканого полотна 10 не обязательно должны иметь одинаковую поверхностную плотность.

Хотя более плотно текстурированная часть 20 имеет относительно более высокую поверхностную плотность, чем менее плотно текстурированная часть 21, эти две части не так значительно различаются по толщине, как по поверхностной плотности. То есть соотношение толщина более плотно текстурированной части 20 и толщины менее плотно текстурированной части 21 является меньше, чем соотношение поверхностной плотности более плотно текстурированной части 20 и поверхностной плотности менее плотно текстурированной части 21. В частности, первое соотношение составляет 1/2 или менее второго соотношения. Поскольку соотношение толщины более плотно текстурированных частей и толщины менее плотно текстурированных частей является меньше, чем соотношение значений их поверхностной плотности, более плотно текстурированные части 20 имеют относительно низкое светопропускание по сравнению с менее плотно текстурированными частями 21. Это представляет собой причину того, что более плотно текстурированные части 20 имеют относительно глубокий белый цвет по сравнению с менее плотно текстурированными частями 21.

Помимо более плотно текстурированных частей 20 и менее плотно текстурированных частей 21 нетканое полотно 10 имеет множество мелких волокнистых массивов 30, которые имеют более глубокий цвет, чем основная текстура нетканого полотна 10. Мелкие волокнистые массивы 30 имеют неправильные формы с разнообразными контурами и разнообразные размеры. Мелкие волокнистые массивы 30 распределены неравномерно как отдельные области по всей площади нетканого полотна 10. Не существует никакого определенного соотношения между областями мелких волокнистых массивов 30 и областями более плотно текстурированных частей 20 и менее плотно текстурированных частей 21. Например, мелкий волокнистый массив 30 может быть расположен в более плотно текстурированной части 20 или в менее плотно текстурированной части 21, или он может окружать более плотно текстурированную часть 20 и менее плотно текстурированную часть 21. Имея такое распределение с такими формами и размерами, мелкие волокнистые массивы 30 образуют нетканое полотно 10 с облакообразным рисунком, таким как рисунок японской бумаги типа унрю.

Мелкий волокнистый массив 30 представляет собой плотное скопление волокон, образующих нетканое полотно 10. Нетканое полотно 10 имеет более высокую поверхностную плотность в мелких волокнистых массивах 30, чем в других частях нетканого полотна 10, и, таким образом имеет меньшее светопропускание, чем другие части. В результате мелкий волокнистый массив 30 приобретает более глубокий цвет, чем цвет основной текстуры нетканого полотна 10. Как описано выше, поскольку нетканое полотно 10 является, как правило, белым, мелкие волокнистые массивы 30 имеют более глубокий белый тон, чем другие части нетканого полотна 10. В зависимости от исходного материала нетканого полотна 10, степень сплавления в точках пересечения волокон может быть более высокой в мелких волокнистых массивах 30, чем в других частях нетканого полотна 10. В таких случаях дополнительно увеличивается глубина цвета (степень глубины белого цвета) мелких волокнистых массивов 30.

Чтобы обеспечивать дополнительное увеличение глубины цвета (степени глубины белого цвета) мелких волокнистых массивов 30, оказывается предпочтительным, чтобы волокна, образующие мелкие волокнистые массивы 30, имели тонкие неоднородности, такие как тонкие складки и/или тонкие трещины, на своей поверхности. Волокна, из которых изготовлены обычные нетканые полотна, получают из образующих волокна синтетических полимеров. Волокна, которые изготовлены из синтетических полимеров, как правило, имеют гладкую поверхность, но когда на поверхности таких волокон образуются тонкие неоднородности, поверхность волокна будет рассеянно отражать свет, делая более привлекательной глубину цвета мелких волокнистых массивов 30. Тот факт, что волокна имеют тонкие неоднородности на своей поверхности можно подтвердить, осуществляя наблюдение в электронный микроскоп. Образование неоднородностей на поверхности волокна можно обеспечивать, осуществляя, например, каландрирование, которое используется как описанный далее в настоящем документе способ изготовления полотна 10.

Мелкие волокнистые массивы 30 могут иметь разнообразные размеры при рассмотрении в горизонтальной проекции нетканого полотна 10. Тем не менее, существование чрезмерно крупных волокнистых массивов 30 может препятствовать улучшению внешнего вида нетканого полотна, таким образом, что размер мелких волокнистых массивов 30 предпочтительно находится в определенном интервале. С этой точки зрения, оказывается предпочтительным, чтобы мелкие волокнистые массивы 30 имели диаметр круга равной площади, составляющий от 0,5 до 30 мм, предпочтительнее от 1 до 15 мм, когда среднеквадратическое отклонение составляет предпочтительно от 1 до 30 мм и предпочтительнее от 4 до 15 мм, при измерении посредством анализа изображения горизонтальной проекции.

Число мелких волокнистых массивов 30 на квадрат со стороной 10 см нетканого полотна 10 составляет в среднем предпочтительно, по меньшей мере, один, предпочтительнее от 1 до 600, еще предпочтительнее от 10 до 300 и еще предпочтительнее от 32 до 100, чтобы получать эффект улучшения внешнего вида за счет мелких волокнистых массивов.

Имеющее мелкие волокнистые массивы 30 с глубоким белым цвет, нетканое полотно 10 проявляет высокий коэффициент отражения по отношению к единичной поверхностной плотности. В результат нетканое полотно 10 проявляет свойства высокой укрывистости. Коэффициент отражения нетканого полотна 10 по отношению к единичной поверхностной плотности (г/м2 = г/кв. м) составляет предпочтительно 1,2%/г/кв. м или более, предпочтительнее от 1,4%/г/кв. м до 5,0%/г/кв. м и еще предпочтительнее от 1,8%/г/кв. м до 2,5%/г/кв. м. Коэффициент отражения по отношению к единичной поверхностной плотности получают посредством определения коэффициента отражения нетканого полотна, используя, например, спектроколориметр NF333 от компании Nippon Denshoku Industries Co., Ltd. в следующих условиях, подставляя измеряемое значение в следующую вычислительную формулу и осуществляя деление вычисленного коэффициент отражения на поверхностную плотность (г/кв. м) нетканого полотна.

Условия измерения:

Диаметр измерения: 30 мм (внутренняя линза выбирается соответствующим образом

Кратность измерения: 10

Длина волны: 500 нм

Вычислительная формула:

Коэффициент отражения (%)=[(r-r0)/(100-r0)]·100,

где r представляет собой значение коэффициента отражения нетканого полотна; и r0 представляет собой значение коэффициента отражения красной эталонной пластины.

Красные эталонные пластины, используемые в измерениях коэффициента отражения, поставляет компания Nippon Denshoku Industries Co., Ltd., и их цвет определяется следующими значениями XYZ: X=26,86, Y=16,85, Z=5,34.

Согласно обсуждению, поскольку нетканое полотно 10 имеет более плотно текстурированные части 20, менее плотно текстурированные части 21 и мелкие волокнистые массивы 30, распределенные как отдельные области, оно содержит напоминающий тканое полотно рисунок. Изготовленное способом аэродинамической укладки, нетканое полотно 10 является объемным, эластичным и приятным на ощупь. Таким образом, нетканое полотно 10 является особенно полезным в качестве материала, определяющего наиболее верхнюю поверхность разнообразных изделий. Например, оно является подходящим для использования в качестве внешнего поверхностного слоя предметов одежды одноразового использования, таких как подгузники одноразового использования и медицинские предметы одежды одноразового использования.

Поверхностная плотность нетканого полотна 10, как правило, составляет предпочтительно от 6 до 100 г/кв. м и предпочтительнее от 15 до 30 г/кв. м, изменяясь в зависимости от использования.

Нетканое полотно 10 имеет толщину T1 в области, где присутствует мелкий волокнистый массив 30, и толщину T2 в области, где не присутствует мелкий волокнистый массив 30, причем оба значения толщины T1 и T2 измеряют под давлением 7,64 кПа, используя контактную поверхность в форме диска диаметром 5 мм. Разность толщины T3, определяемая формулой T3=T1-T2, составляет 1 мм или менее. Другими словами, оказывается малой разность толщины между областями, имеющими мелкий волокнистый массив 30, и другими областями. Хотя мелкий волокнистый массив 30, который представляет собой плотное скопление волокон нетканого полотна 10, как обсуждается выше, как правило, является жестким на ощупь, такая малая разность между значениями толщины T2 и T1 делает эту жесткость менее ощутимой при прикосновении вследствие мелких волокнистых массивов 30, и, таким образом, улучшается ощущение от прикосновения к нетканому полотну 10. Чтобы обеспечивать такой эффект, значение T3 составляет предпочтительно 0 или более, предпочтительно 0,1 мм или менее и предпочтительнее 0,05 мм или менее.

Значения толщины T1 и T2 нетканого полотна 10 измеряют при описанном выше определенном давлении, согласно японскому промышленному стандарту JIS B7503 (1997), используя, например, вертикальный цифровой манометр Peacock Upright Dial Gauge № 25 с контактным диском диаметром 5 мм. Измерения осуществляют в десяти точках для каждого из значений T1 и T2, чтобы получить средние арифметические значения T1 и T2, из которых вычисляют разность T3.

Примеры волокон, которые составляют нетканое полотно 10, включают термически соединяемые волокна. Термически соединяемые волокна включают двухкомпонентные сопряженные волокна, которые составляют легкоплавкий полимер и тугоплавкий полимер, причем легкоплавкий полимер составляет продольную часть волокон, в частности двухкомпонентные волокна со структурой типа «оболочка/ядро» и двухкомпонентные волокна со структурой прилегающих друг к другу компонентов. В зависимости от использования нетканого полотна 10, толщина таких волокон составляет предпочтительно от 0,5 до 8 дтекс и предпочтительнее от 0,5 до 3,0 дтекс. Использование тонких волокон обеспечивает успешное образование мелких волокнистых массивов 30. В частности, оказывается предпочтительным использование тонких волокон, у которых линейная плотность составляет от 0,5 до 2,5 дтекс, предпочтительнее от 0,5 до 1,5 дтекс и еще предпочтительнее от 0,8 до 1,2 дтекс.

Примеры сочетаний легкоплавкого полимера и тугоплавкого полимера в качестве компонентов двухкомпонентных волокон включают полиэтилентерефталат (PET)/полиэтилен (PE) и полипропилен (PP)/полиэтилен (PE).

Нетканое полотно 10 можно изготавливать, используя исключительно описанные выше термически соединяемые волокна, или оно может дополнительно содержать и другие волокна, такие как волокна, не имеющие способности соединения путем сплавления, например, хлопок и вискоза. Когда нетканое полотно 10 содержит другие волокна, которые не представляют собой термически соединяемые волокна, содержание этих других волокон в нетканом полотне 10 предпочтительно составляет 50 мас. % или менее.

Белый пигмент можно внедрять в волокна, которые составляют нетканое полотно 10, чтобы увеличивать белизну нетканого полотна, таким образом, что можно изготавливать более заметный рисунок, который образуют мелкие волокнистые массивы 30, и рисунок, который образуют более плотно текстурированные части 20 и менее плотно текстурированные части 21. Для этой цели можно использовать диоксид титана в качестве белого пигмента. Количество белого пигмента, которое подлежит внедрению, составляет предпочтительно от 0,1 до 5,0 мас. % и предпочтительнее от 1,5 до 4,0 мас. % по отношению к суммарной массе волокон.

В том случае, когда нетканое полотно 10 изготавливают с использованием кардочесальной машины, как будет описано далее, оказывается предпочтительным использование штапельного волокна, где длина волокна составляет от 20 до 75 мм, и предпочтительнее от 45 до 75 мм.

Хотя нетканое полотно 10, как правило, является однослойным, его можно ламинировать с другими листовыми материалами, такие как другие нетканые полотна или пленки, при том условии, что при этом не ухудшается эстетичность внешнего вида нетканого полотна 10.

Далее подходящий способ изготовления полотна 10 будет описан со ссылкой на фиг. 2. Фиг. 2 иллюстрирует устройство 100, которое является пригодным для использования в процессе изготовления нетканого полотна 10. Устройство 100 составляют, в направлении технологического процесса, разрыхляющая волокно часть 110, формирующая волокно часть 120, продувающая горячий воздух часть 130 и каландровая часть 140.

Разрыхляющая волокно часть 110 включает разрыхляющий волокно блок 111, в котором разрыхляется масса волокон в качестве исходного материала нетканого полотна 10, и конвейерную ленту 112, которая представляет собой бесконечную ленту, перемещающую разрыхленные волокна, которые разрыхляются в разрыхляющем волокна блоке 111, от разрыхляющего волокно блока 111 до формирующей волокно части 120.

Формирующая волокно часть 120 включает кардочесальную машину. Примеры пригодных для использования кардочесальных машин представляют собой параллельная кардочесальная машина, полупроизвольная кардочесальная машина, произвольная кардочесальная машина и параллельная кардочесальная машина, с которой сочетается перекрестный укладчик или устройство с плоскими иглами. В частности, оказывается предпочтительным использование параллельной кардочесальной машины, с помощью которой легко формируются более плотно текстурированные части 20 и менее плотно текстурированные части 21.

Кардочесальную машину составляет пара подающих валиков 121, приемный валик 122, предварительный разрыхляющий цилиндр 123, передаточный валик 124, главный цилиндр 127, имеющий множество наборов рабочих валиков 125, и очищающие валики 126, расположенные вокруг, съемный барабан 128 и пара плющильных валиков 129, которые расположены последовательно. Каждый валик вращается в направлении, обозначенном стрелкой на фиг. 2. Разрыхленное волокно 11 перемещается посредством конвейерной ленты 112 в кардочесальную машину, где оно подвергается чесанию в процессе перемещения посредством валиков, и образуется полотно 12, которое выводится из кардочесальной машины на приемный конвейер 131.

Подающий валик 121 и приемный валик 122 направляют разрыхленное волокно 11, которое перемещается на конвейерной ленте 112, в предварительный разрыхляющий цилиндр 123. Предварительный разрыхляющий цилиндр 123 предназначен для предварительного разрыхления волокна 11 перед его подачей на главный цилиндр 127. Вокруг предварительного разрыхляющего цилиндра 123 расположено множество наборов, причем каждый из них включает один очищающий валик 150 и один рабочий валик 151. Передаточный валик 124 предназначен чтобы регулировать скорость подачи разрыхленного волокна 11 на главный цилиндр 127 посредством своей скорости вращения.

Главный цилиндр 127 и множество наборов, которые составляют рабочие валики 125 и очищающие валики 126, периодически направляет разрыхленное волокно 11, поступающее на главный цилиндр 127, на рабочие валики 125 и возвращают разрыхленное волокно 11 с рабочих валиков 127 на главный цилиндр 127 посредством очищающих валиков 126, и в результате этого получается разрыхленное волокно 11.

Съемный барабан 128 вращается при низкой скорости, принимая полотно с главного цилиндра 127, который вращается при высокой скорости, и в результате этого увеличивается поверхностная плотность полотна. Плющильные валики 129 вращаются при меньшей скорости, чем съемный барабан 128, принимая полотно со съемного барабана 128, и в результате этого изменяется форма полотна, и регулируется скорость полотна в соответствии со скоростью движения приемного конвейера 131. Посредством повторяющегося ввода и вывода полотна съемным барабаном 128 и плющильными валиками 129 становится статистической волокно ориентация полотна.

Продувающая горячий воздух часть 130 включает корпус 132 и конвейерную ленту 133, изготовленную из воздухопроницаемого бесконечного полотна, которое движется в корпусе. Продувающая горячий воздух часть 130 предназначена, чтобы подавать горячий воздух на конвейерную ленту 133 в направлении, обозначенном стрелкой (см. фиг. 2), внутри корпуса 132. Конвейерная лента 133 изготовлена из металла или полимера, такого как полиэтилентерефталат. Продувающая горячий воздух часть 130 дополнительно включает конвейерную ленту 134, которая представляет собой бесконечную ленту, на которой полотно 12, поступающее на приемный конвейер 131, перемещается в корпус 132.

Каландровая часть 140 включает пару каландровых валиков 141 и 142, причем они оба имеют гладкую поверхность. Каландровые валики 141 и 142 изготовлены из металла, каучука, бумаги и т.п. Каландровые валики 141 и 142 могут быть изготовлены из одинаковых или различных материалов. Оказывается предпочтительным, что один из каландровых валиков 141 и 142 изготовлен из металла, в то время как другой валик изготовлен из бумаги.

Предпочтительный способ изготовления нетканого полотна 10 с использованием устройства 100, имеющего представленную выше конструкцию, будет описан со ссылкой на фиг. 2. Масса исходного волокна поступает в разрыхляющий волокно блок 111, где образуется разрыхленное волокно 11, которое перемещается посредством конвейерной ленты 112 в формирующую волокно часть 120.

В качестве исходного волокна можно использовать штапельное волокно, представляющее собой термически соединяемое волокно, такое как сопряженное двухкомпонентное волокно. Штапельное волокно, изготовленное путем разделения на волокна обрезков нетканого полотна, предпочтительно используемого в качестве части штапельного волокна. Термин «обрезки нетканого полотна» при использовании в настоящем документе означает кусочки, которые остаются после того, как обрезают оба поперечных края полотна нетканого полотна вследствие их неудовлетворительной текстуры с использованием резака в производящей нетканое полотно линии. Обрезки нетканого полотна, как правило, подлежат утилизации в качестве отходов. Согласно настоящему изобретению, обрезки подвергаются эффективной переработке, образуя обсуждаемые выше мелкие волокнистые массивы 30 в нетканом полотне 10. Обрезки нетканого полотна могут представлять собой обрезки, которые образуются на производящей нетканое полотно линии согласно настоящему изобретению, или обрезки, которые образуются на линии, производящей другие нетканые полотна. С точки зрения использования однотипного материала, оказывается предпочтительным использование обрезков с производящей нетканое полотно линии согласно настоящему изобретению. Следует отметить, что использование обрезков нетканого полотна в качестве исходного материала не имеет значения, что будет обсуждаться далее. Мелкие волокнистые массивы могут образовываться в нетканом полотне без использования обрезков.

Согласно настоящему варианту осуществления способа изготовления, штапельное волокно, изготовленное посредством разделения на волокна вышеупомянутых обрезков нетканого полотна, используется в качестве части исходного волокна. Когда нетканое полотно обрезки разделяют на волокна, чтобы получить штапельное волокно, оказывается непростым обеспечение полного разделения на волокна, таким образом, что восстановленные штапельные волокна содержат в небольшое количество связи, образующиеся между волокнами, например, посредством сплавления. Использование таких штапельных волокон в качестве части исходного волокна приводит к успешному образованию мелких волокнистых массивов 30 в способе изготовления полотна 10, в частности, в формирующей волокно части 120. Использование штапельных волокон, восстановленных из обрезков, в качестве части исходного волокна также способствует легкому образованию более плотно текстурированных частей 20 и менее плотно текстурированных частей 21. Разделение на волокна обрезков можно осуществлять, например, посредством использования дефибратора. Можно использовать любой дефибратор, надлежащим образом используемый в технике, такой как щипальная машина, включающая подающий валик, который подает обрезки нетканого полотна, цилиндр, покрытый зубчатой лентой Garnett, и воздуходувное устройство.

В целях успешного изготовления мелких волокнистых массивов 30 пропорция штапельных волокон, восстановленных из обрезков, в исходном волокне составляет предпочтительно от 1 до 40 мас. %, и предпочтительнее от 3 до 30 мас. %.

Кроме того, в целях успешного изготовления мелких волокнистых массивов оказывается выгодным использование исходных волокон, имеющих малую толщину, как отмечено выше. В частности, оказывается предпочтительным использование тонких волокон, у которых линейная плотность составляет от 0,5 до 2,5 дтекс и предпочтительнее от 0,5 до 1,5 дтекс.

Число и размер мелких волокнистых массивов 30, которые должны быть образованы в полотне 12, регулируют пропорция штапельных волокон, восстановленных из обрезков, скорость вращения рабочих валиков кардочесальной машины, скорость вращения главного цилиндра кардочесальной машины и другие факторы.

Разрыхленное волокно 11, получаемое посредством разрыхления исходного волокна в разрыхляющей волокно части 110, перемещается конвейерной лентой 112 к формирующей волокно части 120, где изготавливается полотно 12. В частности, разрыхляемое волокно 11 направляют, используя подающие валики 121 и приемный валик 122, в предварительный разрыхляющий цилиндр 123, где оно предварительно разрыхляется. Предварительно разрыхленное волокно 11 отделяют от предварительного разрыхляющего цилиндра 123, используя передаточный валик 124, и направляют на главный цилиндр 127. Множество наборов (четыре набора на фиг. 2), включающих рабочие валики 125 и очищающие валики 126, работают таким образом, что разрыхленное волокно 11 на главный цилиндр 127 периодически захватывается рабочими валиками 125 и возвращается на главный цилиндр 127 очищающими валиками 126, образуя, в конечном счете, полотно. Оказывается предпочтительным, чтобы устройство было оборудовано двумя разрыхляющими цилиндрами, такими как устройство 100, представленное на фиг. 2, т.е. главный цилиндр 127 (его диаметр составляет, например, 950 мм) и предварительный разрыхляющий цилиндр 123 (его диаметр составляет, например, 500 мм).

В способе согласно настоящему варианту осуществления рабочие условия кардочесальной машины отличаются тем, что окружная скорость S2 рабочих валиков является значительно меньше, чем окружная скорость S1 главного цилиндра 127. То есть соотношение S1/S2 составляет менее чем соотношение, традиционно используемое для работы кардочесальной машины. В частности, S1/S2 составляет предпочтительно от 2/1000 до 80/1000 и предпочтительнее от 5/1000 до 50/1000. Посредством использования таких рабочих условий мелкие волокнистые массивы 30 успешно изготавливают в полотне 12 без использования обрезков нетканого полотна в качестве части исходного волокна. Когда при использовании обрезков нетканого полотна в качестве части исходного волокна, принятие таких рабочих условий делает образование мелких волокнистых массивов 30 более успешным, а также позволяет проще изготавливать более плотно текстурированные части 20 и менее плотно текстурированные части 21 в полотне 12. Когда используются эти рабочие условия, и не используются обрезки нетканого полотна в качестве исходного волокна, получаемое в результате нетканое полотно 10, как правило, имеет практически однородную текстуру по всей площади, и мелкие волокнистые массивы 30 нерегулярно распределены как отдельные области, которые представлены на фиг. 3. Нетканое полотно 10, представленное на фиг. 3, имеет внешний вид, напоминающий бумагу унрю, аналогично нетканому полотну на фиг. 1.

Когда используются описанные выше рабочие условия, окружная скорость каждого рабочего валика 125 составляет предпочтительно 70 м/мин или менее, предпочтительнее 50 м/мин или менее и еще предпочтительнее 30 м/мин или менее.

Кроме того, условия работы кардочесальной машины согласно настоящему варианту осуществления отличаются тем, что является узким зазор между предварительным разрыхляющим цилиндром 123 и расположенными вокруг него рабочими валиками 151. В частности, зазор между предварительным разрыхляющим цилиндром 123 и самым первым в линии рабочим валиком 151 составляет предпочтительно 0,1 или более и предпочтительнее 0,3 мм или более; предпочтительно 1,0 мм или менее, предпочтительнее 0,8 мм или менее и еще предпочтительнее 0,5 мм или менее. Как правило, соблюдается практика постепенного уменьшения вдоль линии зазора между предварительным разрыхляющим цилиндром 123 и расположенными вокруг него рабочими валиками 151. Напротив, когда зазор между самым первым в линии рабочим валиком 151 и предварительным разрыхляющим цилиндром 123 является уже, чем зазор между непосредственно следующим за ним рабочим валиком 151 и предварительным разрыхляющим цилиндром 123, мелкие волокнистые массивы 30 успешно образуются в полотне 12 без использования обрезков нетканого полотна в качестве исходного волокна, и, кроме того, оказывается более простым образование более плотно текстурированных частей 20 и менее плотно текстурированных частей 21 в полотне 12.

Таким образом, получается полотно 12, имеющее более плотно текстурированные части и менее плотно текстурированные части, образованные вдоль машинного направления, и мелкие волокнистые массивы, расположенные произвольным образом. Полотно 12 затем перемещается в продувающую горячий воздух часть 130. В корпусе 132 продувающей горячим воздухом часть 130 горячий воздух при заданной температуре продувают на полотно 12 на стороне, удаленной от конвейерной ленты 133, в системе аэродинамической укладки, и в результате этого тепло воздействует на полотно 12, осуществляя соединение путем сплавления в точках пересечения волокон.

Температура и скорость потока горячего воздуха, продуваемого на полотно 12, определяются соответствующим образом в зависимости от значений температуры плавления полимеров, составляющих термически соединяемое волокно, и поверхностной плотности полотна 12. Когда, например, термически соединяемый полимер представляет собой полиэтилен, температура горячего воздуха составляет предпочтительно приблизительно от 125° до 145°C, и скорость потока воздуха составляет предпочтительно приблизительно от 0,5 до 3 м/с.

Таким образом, полотно 12 укладывается способом продувания горячего воздуха, и получается предшествующее нетканое полотно 13, которое изготовлено аэродинамической укладкой нетканого полотна. Части предшествующего нетканого полотна 13, где расположены мелкие волокнистые массивы, являются более твердыми на ощупь, чем другие части, вследствие плотного переплетения волокон и плотного сплавления между волокнами. Контраст между более плотно текстурированными частями и менее плотно текстурированными частями в предшествующем нетканом полотне 13 все же не является достаточно четким на данной стадии. После этого, чтобы уменьшить твердость частей, где расположены мелкие волокнистые массивы, и в достаточной степени увеличить контраст между более плотно текстурированными частями и менее плотно текстурированными частями, предшествующее нетканое полотно 13 подвергается процессу каландрирования в каландровой части 140. Приложение внешнего усилия к волокнам, образующим мелкие волокнистые массивы, посредством каландрирования приводит к образованию тонких складок или тонких трещин, так называемых волосных трещин, на поверхности волокон. Таким образом, каландрирование также предназначено для увеличения степени рассеянного отражения на мелких волокнистых массивах.

Каландровые валики 141 и 142 можно использовать в нагретом или ненагретом состоянии. Чтобы уменьшить твердость частей, где расположены мелкие волокнистые массивы, оказывается предпочтительным использование каландровых валиков 141 и 142 в ненагретом состоянии. Температура поверхности ненагретых каландровых валиков 141 и 142 может представлять собой комнатную температуру, или она может становиться слегка выше, чем комнатная температура, вследствие трения.

Чтобы эффективно уменьшать твердость частей, содержащих мелкие волокнистые массивы, линейное давление, прилагаемое в зажиме между каландровыми валиками 141 и 142, к предшествующему нетканому полотну 13, составляет предпочтительно 100 Н/см или более, предпочтительнее 300 Н/см или более и еще предпочтительнее 700 Н/см или более; предпочтительно 1500 Н/см или менее, предпочтительнее 1300 Н/см или менее и еще предпочтительнее 1000 Н/см или менее. Данное предпочтение линейного давления также остается действительным для создания достаточного контраста между более плотно текстурированными частями и менее плотно текстурированными частями.

Каландровые валики 141 и 142 могут иметь одинаковую окружную скорость, или может существовать разность их окружных скоростей. Данная разность окружных скоростей будет эффективно уменьшать твердость частей, содержащих мелкие волокнистые массивы. Разность окружных скоростей (соотношение окружных скоростей каландровых валиков) принимает такое значение, что (V2-V1)/V1×100 составляет предпочтительно 0,1% или более, предпочтительнее от 0,1% до 3% и еще предпочтительнее 0,5% до 2%, где V1 представляет собой окружную скорость каландрового валика, вращающегося с меньшей скоростью, и V2 представляет собой окружную скорость каландрового валика, вращающегося с большей скоростью. Когда каландровые валики 141 и 142 изготовлены из одинакового материала, один валик может иметь более высокую скорость, чем другой. Когда они изготовлены из различных материалов, например, один валик изготовлен из металла, а другой изготовлен из бумаги, и нетканое полотно обертывается вокруг изготовленного из бумаги каландрового валика, оказывается предпочтительным увеличение окружной скорости изготовленного из металла каландрового валика для обеспечения устойчивого перемещения.

Каландрирование предшествующего нетканого полотно 13 производит желательное нетканое полотно 10. Получаемое таким способом нетканое полотно 10 имеет более плотно текстурированные части 20 и менее плотно текстурированные части 21, которые поочередно проходят, образуя полосы нерегулярной ширины и длины вдоль машинного направления, и многочисленные мелкие волокнистые массивы 30 нерегулярно распределены как отдельные области по всей площади нетканого полотна 10, причем данные мелкие волокнистые массивы 30 принимают неправильные формы и имеют более глубокий цвет, чем цвет основной текстуры нетканого полотна. При использовании способа согласно настоящему изобретению нетканое полотно, имеющее рисунок, полученный способом, который не представляет собой печать или внедрение пигмента, может быть легко изготовлено без ухудшения приятного ощущения при прикосновении, которое представляет собой важное свойство изготовленных аэродинамической укладкой нетканых полотен. Кроме того, обрезки нетканого полотна, которые подлежат утилизации, эффективно используются, приводя к уменьшению нагрузки на окружающую среду и улучшению экономических показателей.

Хотя настоящее изобретение было описано на основании своих предпочтительных вариантов осуществления, настоящее изобретение не ограничивается ими. Например, хотя каландрирование в изготовлении нетканого полотна 10 осуществляется в одну стадию, предшествующее нетканое полотно можно вводить в процесс каландрирования в две стадии, если это желательно.

Как описано выше, настоящее изобретение предлагает нетканое полотно, содержащее более плотно текстурированные части 20 и менее плотно текстурированные части 21, которые поочередно проходят, образуя полосы нерегулярной ширины и длины вдоль машинного направления, и многочисленные имеющие неправильные формы мелкие волокнистые массивы 30, обладающие более глубоким цветом, чем цвет основной текстуры, нерегулярно распределены как отдельные области по всей площади нетканого полотна 10, что представлено на фиг. 1, а также нетканое полотно, имеющее практически однородную плотность текстуры и многочисленные имеющие неправильные формы мелкие волокнистые массивы, обладающие более глубоким цветом, чем основная текстура, которые нерегулярно распределены как отдельные области по всей площади нетканого полотна, что представлено на фиг. 3.

Хотя съемный барабан 128 устройства 100, которое представлено на фиг. 2, предпочтительно представляет собой единственный съемный барабан, как представлено на чертеже, можно также использовать систему выпуска с двойным съемным барабаном. Хотя в устройстве 100 присутствует единственная кардочесальная машина, можно использовать множество кардочесальных машин, например, две или три кардочесальные машины.

В связи с описанными выше вариантами осуществления, представлены следующие условия, предлагающие нетканое полотно и способ его изготовления согласно настоящему изобретению:

(1) Нетканое полотно, изготовленное способом аэродинамической укладки,

включающее множество мелких волокнистых массивов, которые имеют более глубокий цвет, чем цвет основной текстуры, и распределяются как отдельные области по всей площади нетканого полотна, и

имеющее толщину T1 в области, где присутствует мелкий волокнистый массив, и толщину T2 в области, где не присутствует мелкий волокнистый массив, причем оба значения толщины T1 и T2 измеряются под давлением 7,64 кПа, и разность толщины T3, определяемая формулой T3=T1-T2, составляет 1 мм или менее.

(2) Нетканое полотно по п. (1), в котором число мелких волокнистых массивов на квадрат со стороной 10 см нетканого полотна равняется в среднем, по меньшей мере, одному.

(3) Нетканое полотно по п. (2), в котором число мелких волокнистых массивов на квадрат со стороной 10 см нетканого полотна составляет в среднем от 1 до 600.

(4) Нетканое полотно по п. (3), в котором число мелких волокнистых массивов на квадрат со стороной 10 см нетканого полотна составляет в среднем 2 до 100.

(5) Нетканое полотно по любому из пп. (1)-(4), имеющее более высокую поверхностную плотность в мелких волокнистых массивах, чем в других частях нетканого полотна.

(6) Нетканое полотно по любому из пп. (1)-(5), в котором каждая из мелких волокнистых массивов имеет диаметр круга равной площади от 0,5 мм до 30 мм при измерении посредством анализа изображения горизонтальной проекции.

(7) Нетканое полотно по любому из пп. (1)-(6), имеющее более плотно текстурированные части и менее плотно текстурированные части, которые чередуются полосами.

(8) Нетканое полотно по любому из пп. (1)-(7), в котором более плотно текстурированная часть имеет более высокую поверхностную плотность, чем менее плотно текстурированная часть, и соотношение толщины более плотно текстурированной части и толщины менее плотно текстурированной части составляет менее чем соотношение поверхностной плотности более плотно текстурированной части и поверхностной плотности менее плотно текстурированной части.

(9) Нетканое полотно по любому из пп. (1)-(8), в котором волокна, образующие мелкие волокнистые массивы, имеют тонкие неоднородности, такие как тонкие складки и/или тонкие трещины, на своей поверхности.

(10) Нетканое полотно по любому из пп. (1)-(9), имеющее соотношение коэффициента отражения и поверхностной плотности, составляющее от 1,4%/г/кв. м до 5,0%/г/кв. м.

(11) Нетканое полотно по любому из пп. (1)-(10), в котором волокна, составляющие нетканое полотно, содержат внедренный в них белый пигмент.

(12) Абсорбирующее изделие, содержащее нетканое полотно по любому из пп. (1)- (11) в качестве элемента.

(13) Абсорбирующее изделие по п. (12), в котором нетканое полотно используется в качестве внешнего покрытия.

(14) Абсорбирующее изделие по п. (13), которое представляет собой подгузник одноразового использования.

(15) Способ изготовления полотна, включающий кардочесание штапельных волокон в полотно с использованием кардочесальной машины и продувание горячего воздуха в кардочесанное полотно в системе аэродинамической укладки для сплавления волокон в точках их пересечения, причем данный способ включает стадию каландрирования изготовленного аэродинамической укладкой нетканого полотна, получаемого посредством сплавления связующих волокон, и каландрирование осуществляется с использованием пары гладких валиков при линейном давлении от 100 до 1500 Н/см для уменьшения разности толщины между областью нетканого полотна, в которой содержится мелкий волокнистый массив, и областью, в которой не содержится мелкий волокнистый массив.

(16) Способ по п. (15), в котором линейное давление составляет предпочтительно 100 Н/см или более, предпочтительнее 300 Н/см или более и еще предпочтительнее 700 Н/см или более; предпочтительно 1500 Н/см или менее, предпочтительнее 1300 Н/см или менее и еще предпочтительнее 1000 Н/см или менее.

(17) Способ по п. (15) или (16), в котором кардочесальная машина включает предварительный разрыхляющий цилиндр и рабочие валики, расположенные вокруг предварительного разрыхляющего цилиндра, и окружная скорость рабочего валика кардочесальной машины, используемой в изготовлении полотна, составляет 30 м/мин или менее.

(18) Способ изготовления полотна, включающий кардочесание штапельных волокон в полотно с использованием кардочесальной машины и продувание горячего воздуха в кардочесанное полотно в системе аэродинамической укладки (17) для сплавления волокон в точках их пересечения, в котором кардочесальная машина включает предварительный разрыхляющий цилиндр и рабочие валики, расположенные вокруг предварительного разрыхляющего цилиндра, причем окружная скорость рабочих валиков кардочесальной машины, используемой в изготовлении полотна, составляет 30 м/мин или менее, и изготовленное аэродинамической укладкой нетканое полотно, получаемое посредством сплавления связующих волокон подвергается каландрированию для уменьшения разности толщины между областью нетканого полотна, в которой содержится мелкий волокнистый массив, и областью, в которой не содержится мелкий волокнистый массив.

(19) Способ по любому из пп. (15)-(18), в котором зазор между самым первым в линии рабочим валиком и предварительным разрыхляющим цилиндром составляет от 0,1 мм до 1,0 мм.

(20) Способ по любому из пп. (15)-(19), в котором зазор между самым первым в линии рабочим валиком и предварительным разрыхляющим цилиндром является уже, чем зазор между рабочим валиком, расположенным непосредственно после самого первого в линии рабочего валика, и предварительным разрыхляющим цилиндром.

(21) Способ по любому из пп. (15)-(20), в котором часть штапельного волокна, используемого в качестве исходного волокна, представляет собой штапельное волокно, получаемое посредством разделения на волокна обрезков нетканого полотна, и в результате этого многочисленные имеющие неправильные формы мелкие волокнистые массивы нерегулярно распределяются как отдельные области по всей площади полотна.

(22) Способ по любому из пп. (15)-(21), в котором штапельное волокно предпочтительно имеет толщину волокна, составляющую от 0,5 дтекс до 2,5 дтекс и предпочтительнее от 0,5 дтекс до 1,5 дтекс.

(23) Способ по любому из пп. (15)-(22), в котором каландрирование осуществляется с использованием пары гладких валиков, и пара гладких валиков имеет разность окружных скоростей, составляющую 0,1% или более.

Примеры

Далее настоящее изобретение будет проиллюстрировано более подробно со ссылкой на примеры, но следует понимать, что настоящее изобретение не считается ограниченным данными примерами. Если не определено другое условие, все процентные соотношения представляют собой массовые соотношения.

Пример 1

Двухкомпонентное волокно PE/PET со структурой типа «оболочка/ядро», имеющее длину 51 мм, использовали в качестве первого исходного волокна. Данное двухкомпонентное волокно содержало 0,5% диоксида титана в качестве белого пигмента. Толщина волокна представлена в таблице 1-1.

Помимо первого исходного волокна двухкомпонентное волокно со структурой типа «оболочка/ядро», восстановленное посредством разделения на волокна обрезков нетканого полотна, изготовленного в примере, использовали в качестве второго исходного волокна. Разделение на волокна обрезков осуществляли, используя не представленную на чертеже щипальную машину, имеющую подающий валик для введения обрезков нетканого полотна и цилиндр, покрытый зубчатой лентой и расположенный в линии после подающего валика, и оборудованную воздуходувным устройством. Было обнаружено, что восстановленное двухкомпонентное волокно со структурой типа «оболочка/ядро» частично содержало остаточные связи между волокнами. Соотношение массы второго исходного волокна и суммарной массы исходного волокна представлено в таблице 1-1. Второе исходное волокно смешивали с первым исходным волокном в подающей волокно части 110.

Нетканое полотно изготавливали из смешанных исходных волокон, используя устройство 100, представленное на фиг. 2, за исключением замены кардочесальной машины, представленной на фиг. 2, машиной, которая представлена на фиг. 4. Рабочие условия для каждой части устройства 100 были такими, как представлено в таблице 1-1. Кардочесальная машина, проиллюстрированная на фиг. 4, представляет собой параллельную кардочесальную машину, которая имеет три набора, содержащих очищающие валики и рабочие валики, на предварительном разрыхляющем цилиндре 123 и шесть наборов, содержащих очищающие валики и рабочие валики, на главном цилиндре. Один из каландровых валиков был изготовлен из железа, а другой был изготовлен из бумаги. Получаемое таким способом нетканое полотно 10 содержало рисунок, представленный на фиг. 1, и поверхностную плотность, составляющую 25 г/кв. м.

Главный цилиндр 127 и предварительный разрыхляющий цилиндр 123 кардочесальной машины, представленной на фиг. 4, имели диаметры, составляющие 950 мм и 500 мм, соответственно. Окружная скорость главного цилиндра 127 составляла 1050 м/мин. Окружная скорость рабочих валиков 125 вокруг главного цилиндра 127 была такой, как представлено в таблице 1-1.

Зазоры между предварительным разрыхляющим цилиндром 123 и тремя рабочими валиками 151a, 151b и 151c были установлены следующим образом. Зазор между самым первым в линии рабочим валиком 151a и предварительным разрыхляющим цилиндром 123 представлен в таблице 1-1. Зазор между вторым рабочим валиком 151b, расположенным непосредственно после первого рабочего валика 151a, и предварительным разрыхляющим цилиндром 123 составлял 0,5 мм, и зазор между самым последним в линии третьим рабочим валиком 151c и предварительным разрыхляющим цилиндром 123 составлял 0,3 мм.

Зазоры, которые образовывали между собой главный цилиндр 127 и три рабочих валика, расположенные вокруг него, т.е. рабочие валики 125a, 125b, 125c, 125d, 125e и 125f по порядку линии обработки, составляли 0,5 мм (первый рабочий валик 125a), 0,5 мм (второй рабочий валик 125b), 0,4 мм (третий рабочий валик 125c), 0,4 мм (четвертый рабочий валик 125d), 0,3 мм (пятый рабочий валик 125e) и 0,3 мм (шестой рабочий валик 125f), соответственно.

Примеры 2-11 и сравнительные примеры 1-8

Нетканые полотна изготавливали таким же образом, как в примере 1, за исключением изменения рабочих условий, как представлено в таблице 1-1.

Исследование

Нетканые полотна, получаемые в примерах и сравнительных примерах, исследовали в отношении разнообразных свойств, как описано таблице 1-2. В таблице 1-2 число мелких волокнистых массивов определяется подсчетом мелких волокнистых массивов, площадь которых составляла 0,5 мм2 или более, что было определено посредством анализа изображения. Ощущение при прикосновении исследовали представленным ниже способом.

Изготовленный образец испытывали на ощупь участники группы из десяти исследователей, и их оценки усредняли. В частности, был изготовлен ящик, в который участники группы исследователей помещали руки, но не могли видеть внутреннее содержимое. Ящик имел дно из картона. Образец, имеющий размеры 20 см × 30 см, помещали на картонное дно, и каждый участник группы исследователей прикасался к образцу. Участники группы исследователей оценивали свои ощущения при прикосновении к образцу по шкале от 1 до 10. Образец, который вызывал наиболее приятные ощущения, получал оценку 10, а образец, который считался наихудшим, получал оценку 1. Среднее арифметическое значение оценок, которые выставляли исследователи, округляли и принимали в качестве оценки образца. Все участники группы исследователей, которые выставляли образцу оценку 1, отвечали, что образец на ощупь был комковатым и иногда вызывал ощущение инородного тела.

Как становится очевидным из результатов, представленных в таблице 1-2, нетканые полотна, получаемые в примерах, имели рисунок, содержащий более плотно текстурированные части и менее плотно текстурированные части, поочередно проходящие полосами нерегулярной ширины и длины, а также содержали многочисленные имеющие неправильные формы мелкие волокнистые массивы, имеющие более глубокий цвет, чем цвет основной текстуры нетканых полотен, и нерегулярно распределенные как отдельные области по всей площади нетканых полотен. Все нетканые полотна в примерах создавали приятное ощущение при прикосновении. Хотя это не представлено в таблице 1-2, было обнаружено, что мелкие волокнистые массивы нетканых полотен, получаемые в примерах, содержали тонкие неоднородности на поверхности своих составляющих волокон, как показали наблюдения с помощью электронного микроскопа.

Напротив, было обнаружено, что нетканые полотна в сравнительных примерах 1 и 2, которые были изготовлены с использованием толстых волокон в качестве первого исходного волокна, но без использования второго исходного волокна (из обрезков), и в которых рабочие валики вращались с повышенной скоростью, не содержали мелких волокнистых массивов. В частности, нетканое полотно в сравнительном примере 1, которое было изготовлено способом, включающим тиснение перед процессом аэродинамической укладки, оказалось более твердым на ощупь, чем нетканое полотно в сравнительном примере 2, которое не было подвергнуто тиснению.

В сравнительных примерах 3 и 4, где использовали второе исходное волокно, никакой процесс каландрирования не осуществляли, и было обнаружено, что получаемые нетканые полотна содержали мелкие волокнистые массивы, но были твердыми на ощупь вследствие мелких волокнистых массивов.

Промышленная применимость

Настоящее изобретение предлагает нетканое полотно, имеющее рисунок, изготовленный способом, не представляющим собой печать или внедрение пигмента, без ухудшения характерного хорошего ощущения при прикосновении, которым обладает изготовленные аэродинамической укладкой нетканым полотнам. Способом согласно настоящему изобретению легко производится нетканое полотно, имеющее такой рисунок, посредством использования обрезков нетканого полотна, которые подлежат утилизации.

Реферат

Нетканое полотно изготовлено способом аэродинамической укладки. В нетканом полотне множество мелких волокнистых фрагментов, имеющих более глубокий цвет, чем цвет основной текстуры нетканого полотна, распределено и расположено в рассеянном состоянии по всей площади нетканого полотна. Кроме того, разность (T3) значений толщины составляет 1 мм или менее при определении согласно формуле T3=T1-T2, в которой T1 представляет собой толщину нетканого полотна (10) при определении под давлением 7,64 кПа в области, где присутствует мелкий волокнистый фрагмент, в то время как T2 представляет собой толщину нетканого полотна, определяемую под давлением 7,64 кПа в области, где мелкий волокнистый фрагмент не присутствует. Обеспечивается повышение эффективности изготовления нетканого полотна. 4. н и 19 з.п ф-лы, 4 ил., 2 табл.

Формула

включающее множество мелких волокнистых массивов, которые имеют более глубокий цвет, чем цвет основной текстуры, и распределяются как отдельные области по всей площади нетканого полотна, и

имеющее толщину T1 в области, где присутствует мелкий волокнистый массив, и толщину T2 в области, где не присутствует мелкий волокнистый массив, причем оба значения толщины T1 и T2 измеряются под давлением 7,64 кПа, и разность T3 толщин, определяемая формулой T3=T1-T2, составляет 1 мм или менее.

Комментарии