Композитная лопатка, содержащая полку с элементом жесткости - RU2690350C2

Код документа: RU2690350C2

Чертежи

Описание

Область техники

Изобретение относится к волокнистой заготовке для лопатки газотурбинного двигателя, а также к цельной лопатке, которую можно изготовить из такой заготовки, к лопаточному колесу и к газотурбинному двигателю, содержащим такую лопатку.

Такую заготовку можно использовать для изготовления лопаток в виде единой детали, содержащих аэродинамические полки с контролируемой центробежной деформацией. Такие лопатки могут быть, в частности, лопатками вентилятора авиационного турбореактивного двигателя, хотя это является лишь примером.

Предшествующий уровень техники

Чтобы уменьшить массу авиационных турбореактивных двигателей и, следовательно, расход топлива этих турбореактивных двигателей, было предложено изготавливать некоторые лопатки двигателей из композиционного материала, намного более легкого, чем используемый до настоящего времени металл.

Для этого в настоящее время используют технологии трехмерного (3D) тканья с целью получения волокнистых заготовок, позволяющих изготавливать композитные лопатки очень высокого качества. В частности, в документе WO 2014/076408 раскрыт способ тканья волокнистой заготовки, позволяющий получить цельные лопатки с полками со стороны нагнетания и всасывания, причем эти полки имеют постоянную толщину.

Однако во время испытаний и моделирования, произведенных на таких лопатках, авторы изобретения обнаружили, что различные зоны этих полок деформировались в более или менее значительной степени под действием центробежных усилий во время работы газотурбинного двигателя. Авторы изобретения установили также, что деформация в зоне полки возрастает с увеличением выступания относительно пера.

Эти полки имеют во время работы неровности формы, которые могут нарушить воздушный поток и, следовательно, изменить КПД газотурбинного двигателя. Кроме того, авторы изобретения установили, что полки со стороны всасывания, как правило, более длинные, подвергаются более значительному изгибу, чем полки со стороны нагнетания, поэтому на границе раздела между полками стороны всасывания и стороны нагнетания двух последовательных лопаток появляются разрывы, и, кроме того, появляется риск перекрывания полок стороны нагнетания соседними полками стороны всасывания.

Следовательно, существует потребность в полке, лопатке, лопаточном колесе и газотурбинном двигателе, которые по меньшей мере частично не имеют недостатков вышеупомянутых известных систем.

Раскрытие изобретения

Объектом настоящего изобретения является волокнистая заготовка для лопатки газотурбинного двигателя, полученная посредством трехмерного тканья, содержащая первый продольный участок, предназначенный для образования хвостовика лопатки, второй продольный участок, продолжающий вверх первый продольный участок и предназначенный для образования пера, первый поперечный участок, проходящий поперечно от соединения между первым и вторым продольными участками, предназначенный для образования первой полки, и первую полосу жесткости, проходящую вниз от дальнего края первого поперечного участка, предназначенную для образования первого элемента жесткости полки.

Понятия «продольный», «поперечный», «нижний», «верхний» и их производные определены относительно главного направления рассматриваемой лопатки, при этом хвостовик лопатки находится с нижней стороны лопатки в этой системе отсчета; понятия «осевой», «радиальный», «тангенциальный», «внутренний», «наружный» и их производные определены относительно главной оси колеса, содержащего эти лопатки, то есть, как правило, относительно оси газотурбинного двигателя. Под «осевой плоскостью», следует понимать плоскость, проходящую через главную ось газотурбинного двигателя, а под «радиальной плоскостью» следует понимать плоскость, перпендикулярную к этой главной оси; под «продольной плоскостью» следует понимать плоскость, параллельную главному направлению лопатки и перпендикулярную к направлению протяженности хвостовика лопатки; следовательно, такая продольная плоскость является радиальной плоскостью в системе координат газотурбинного двигателя. Кроме того, понятия «вход» и «выход» определены относительно направления прохождения воздуха в газотурбинном двигателе.

Благодаря такой заготовке, можно получить цельную лопатку, содержащую хвостовик лопатки, перо и по меньшей мере, одну полку, имеющую элемент жесткости, обеспечивающий более равномерную деформацию полки под действием центробежной силы во время работы газотурбинного двигателя.

Действительно, наличие этой расположенной по существу радиально полосы жесткости позволяет лучше соединить различные зоны полки, в частности, дальние зоны полки, чтобы добиться равномерности их радиальных деформаций на конце полки. Это позволяет в определенном смысле усреднить деформации полки, поскольку обычно сильно отклоняющиеся зоны тянут наружу обычно меньше отклоняющиеся зоны, тогда как последние удерживают в направлении внутрь зоны, на которые действует большая центробежная сила. При этом во время работы полка сохраняет относительно правильный профиль, не возмущая или лишь незначительно возмущая циркуляцию воздушного потока.

Благодаря этой заготовке, можно использовать преимущества 3D-тканой цельной лопатки (выигрыш в массе; меньшее число деталей; упрощение монтажа и обслуживания и т.д.), одновременно обеспечивая аэродинамическую равномерность воздушного проточного тракта.

Кроме того, эти элементы жесткости образуют упоры, не позволяющие полке перекрывать полку соседней лопатки в случае сильного удара, например, в результате попадания внутрь птицы.

В некоторых вариантах осуществления ширина первой полосы жесткости является переменной. Таким образом, можно учитывать форму полки, чтобы более оптимизированно компенсировать ее деформации. В частности, изменяющаяся ширина позволяет, с одной стороны, регулировать жесткость полосы жесткости и, следовательно, передачу усилий от одной зоны к другой зоне полки и, с другой стороны, регулировать массу, добавляемую локально к полке и, следовательно, локально регулировать действующие на полку центробежные усилия. В частности, добавляя локально массу к обычно менее отклоняющейся зоне полки, увеличивают интенсивность центробежной силы в этой зоне таким образом, чтобы последняя отклонялась немного больше и легче совмещалась с обычно более отклоняющимися соседними зонами.

В некоторых вариантах осуществления первая полоса жесткости проходит вдоль всего дальнего края первого поперечного участка. Это позволяет контролировать центробежные усилия вдоль всей полки.

В некоторых вариантах осуществления ширина первой полосы жесткости является минимальной на уровне, в частности, в продольной плоскости, где ширина первого поперечного участка является максимальной. Авторы изобретения отметили, что, чем больше ширина полки (и, следовательно, первого поперечного участка), тем больше данная зона полки подвергается радиальным деформациям. Это объясняется тем, что, чем длиннее полка, тем больше момент, которым действует центробежная сила на дальний участок данной зоны, поскольку в этом случае плечо рычага, соединяющее этот дальний участок с зоной соединения полки с хвостовиком лопатки, является более длинным. В таких вариантах осуществления к этой обычно сильно отклоняющейся зоне добавляют лишь небольшую массу, чтобы практически не увеличивать радиальную деформацию во время работы.

В некоторых вариантах осуществления ширина первой полосы жесткости является максимальной на уровне, в частности, в продольной плоскости, где ширина первого поперечного участка является минимальной. Таким образом, на уровне этой обычно менее отклоняющейся зоны добавляют более значительную массу, чтобы эта зона имела более значительную радиальную деформацию во время работы и, следовательно, легче совмещалась с соседними более отклоняющимися зонами.

В некоторых вариантах осуществления, если следовать вдоль дальнего края первого поперечного участка, ширина первой полосы жесткости увеличивается, когда ширина первого поперечного участка уменьшается, и уменьшается, когда ширина первого поперечного участка увеличивается. Таким образом, массу и жесткость полосы жесткости вдоль полки увеличивают в зависимости от формы последней: это обеспечивает во время работы более равномерную деформацию полки по всей ее длине.

В некоторых вариантах осуществления ширина первой полосы жесткости в заданной продольной плоскости обратно пропорциональна ширине первого поперечного участка в указанной продольной плоскости. Авторы изобретения установили, что это обстоятельство обеспечивает очень хорошую равномерность деформации полки и, следовательно, значительное уменьшение аэродинамических возмущений, действующих на воздушный поток.

В некоторых вариантах осуществления первая полоса жесткости содержит постоянное число слоев нитей. Предпочтительно ее толщина тоже может быть постоянной.

В некоторых вариантах осуществления первая полоса жесткости содержит такое же число слоев нитей, что и первый поперечный участок. Предпочтительно слои нитей, образующие первую полосу жесткости, получены из слоев нитей, образующих первый поперечный участок. При этом толщина первой полосы жесткости идентична толщине первого поперечного участка.

В других вариантах осуществления толщина первой полосы жесткости (или полученного из нее элемента жесткости) меньше или больше толщины первого поперечного участка (или полученной из него полки). В частности, толщина первой полосы жесткости (или полученного из нее элемента жесткости) может меняться вдоль ее главного направления.

В некоторых вариантах осуществления, если следовать вдоль дальнего края первого поперечного участка, масса сегмента данной длины первой полосы жесткости увеличивается, когда ширина первого поперечного участка уменьшается, и уменьшается, когда ширина первого поперечного участка увеличивается.

В некоторых вариантах осуществления масса данного сегмента первой полосы жесткости обратно пропорциональная длине первого поперечного участка в проходящей через этот сегмент продольной поперечной плоскости.

В некоторых вариантах осуществления первая полоса жесткости образует с первым поперечным участком угол, составляющий от 60° до 89°, предпочтительно от 75° до 85°. Таким образом, когда две лопатки устанавливают последовательно внутри одного лопаточного колеса, то есть с определенным наклоном относительно друг друга, их полки можно расположить смежно, при этом их элементы жесткости прилегают друг к другу, если не считать функционального зазора, вдоль большой поверхности контакта, что тоже позволяет уменьшить радиальные деформации. Действительно, было отмечено, что при конфигурации с 90° элементы жесткости двух последовательных полок могли бы мешать друг другу, создавая напряжения в полках и обеспечивая только линейный контакт между элементами жесткости, что сильно повлияло бы на механическое поведение полок.

В некоторых вариантах осуществления заготовка содержит второй поперечный участок, проходящий поперечно от соединения между первым и вторым продольными участками в продолжении и противоположно первому поперечному участку и предназначенный для образования второй полки, и вторую полосу жесткости, проходящую вниз от дальнего края второго поперечного участка и предназначенную для образования второго элемента жесткости полки. Это позволяет получить цельную лопатку, содержащую одновременно полку со стороны нагнетания и полку со стороны всасывания, каждая из которых имеет элемент жесткости.

Понятно, что все особенности, упомянутые выше для первой полосы жесткости и/или первого поперечного участка, можно перенести на вторую полосу жесткости и/или на второй поперечный участок соответственно.

В некоторых вариантах осуществления ширина первой полосы жесткости, предназначенной для образования элемента жесткости полки стороны всасывания, является более значительной в ее срединной зоне, чем на ее входном и выходном концах. Действительно, эта особенность следует вышеупомянутой логике уравновешивания, поскольку, как правило, полка стороны всасывания является более широкой на своих концах, чем в своей середине.

В некоторых вариантах осуществления ширина второй полосы жесткости, предназначенной для образования элемента жесткости полки стороны нагнетания, меньше в ее срединной зоне, чем на ее входном и выходном концах. Действительно, эта особенность следует вышеупомянутой логике уравновешивания, поскольку, как правило, полка стороны нагнетания является более широкой в своей середине, чем на своих концах.

В некоторых вариантах осуществления нити, используемые для тканья заготовки, являются углеродными нитями. Вместе с тем, речь может идти о нити любого типа, например, о стекловолокнах или о кевларе.

В некоторых вариантах осуществления переплетение, применяемое для трехмерного тканья заготовки, может быть переплетением типа трехмерного интерлочного переплетения. Вместе с тем, тканье наружных поверхностей заготовки может быть в основном двухмерным, например, используя сатиновый тип переплетения.

Объектом изобретения является также лопатка для газотурбинного двигателя, содержащая хвостовик лопатки, перо, проходящее вверх от хвостовика лопатки, полку, расположенную поперечно к перу на уровне соединения между хвостовиком лопатки и пером, и элемент жесткости, имеющий форму полосы, проходящей вниз вдоль дальнего края полки. Понятно, что эта лопатка соответствует лопатке, которую можно получить при помощи вышеупомянутой заготовки. Вместе с тем, такую лопатку, имеющую такой элемент жесткости, можно получить при помощи другого способа без применения трехмерного тканья или из другого материала, который не является композиционным: например, эту лопатку может выполнить из металла посредством литья.

При этом все представленные выше особенности и преимущества полосы жесткости можно напрямую перенести на этот элемент жесткости, независимо от его материала или способа получения. В частности, его ширина может меняться; он может быть расположен вдоль всей полки; его ширина может меняться вдоль края полки в зависимости от ее ширины; он может образовать с полкой угол, отличный от 90°, и т.д.

В некоторых вариантах осуществления лопатку выполняют в виде единой детали из композиционного материала при помощи волокнистой заготовки согласно любому из предыдущих вариантов осуществления, при этом указанная заготовка сформована в пресс-форме и заделана в матрицу.

В некоторых вариантах осуществления матрица является органической. В частности, речь может идти об эпоксидной смоле.

В других вариантах осуществления матрица является керамической.

В других вариантах осуществления лопатку выполняют из металлического материала предпочтительно моноблочно, например, посредством литья.

Объектом изобретения является также лопаточное колесо для газотурбинного двигателя, содержащее множество лопаток согласно предыдущим вариантам осуществления.

Речь может идти о колесе ротора, в котором лопатки расположены в угловом направлении вокруг вращающейся ступицы, или о колесе статора, в котором лопатки расположены в угловом направлении внутри неподвижной обечайки.

Объектом изобретения является также газотурбинный двигатель, содержащий по меньшей мере одну лопатку или лопаточное колесо по любому из предыдущих вариантов осуществления.

Вышеупомянутые, а также другие особенности и преимущества будут более очевидны из последующего подробного описания примеров выполнения предложенных заготовки, лопатки, промежуточного корпуса и газотурбинного двигателя. Это подробное описание представлено со ссылками на чертежи.

Краткое описание чертежей

Чертежи являются схематичными и поясняют принципы изобретения.

На этих чертежах от одной фигуры (фиг.) к другой идентичные элементы имеют одинаковые ссылочные обозначения.

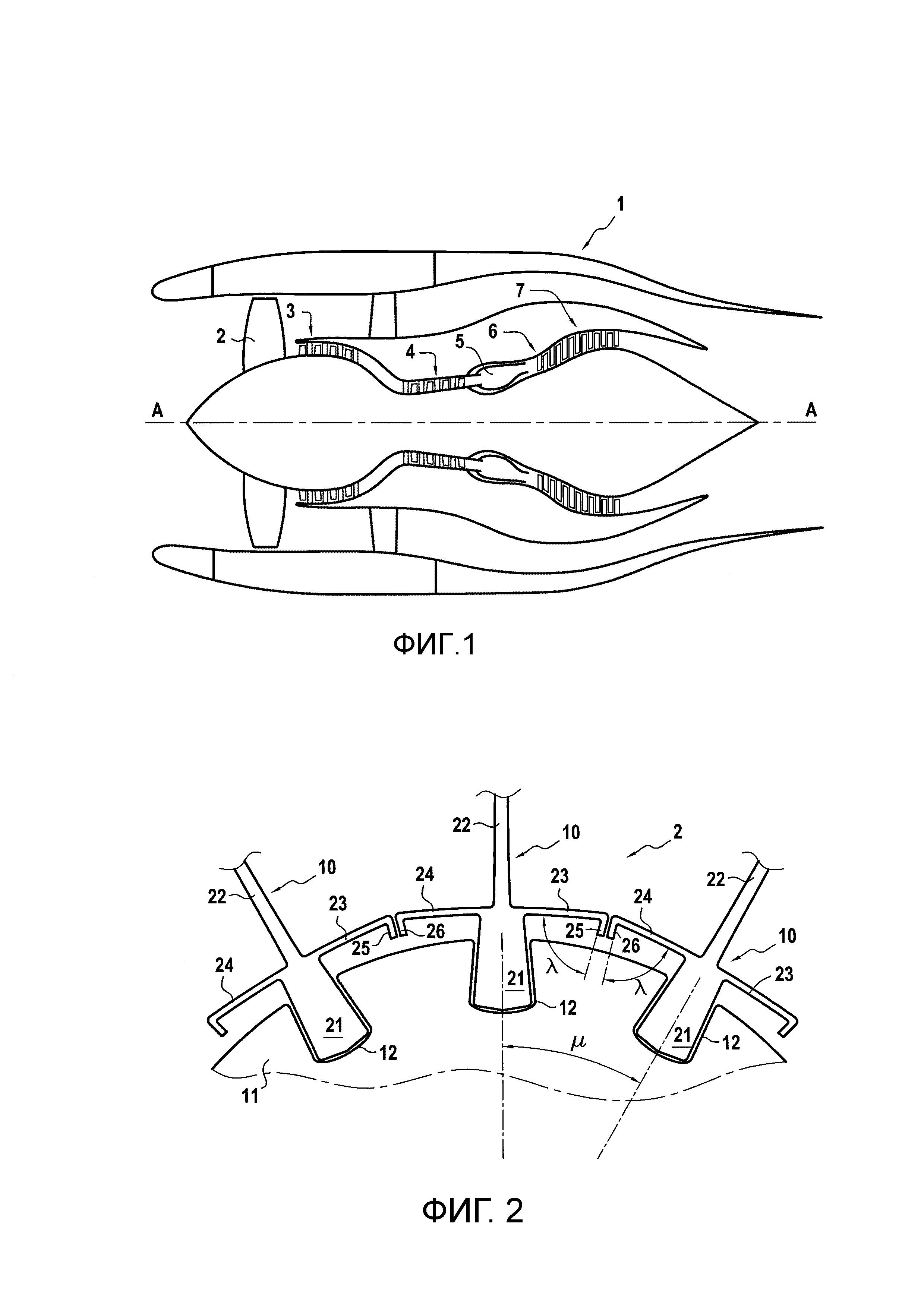

На фиг. 1 показан газотурбинный двигатель в соответствии с изобретением, вид в осевом разрезе;

на фиг. 2 – часть лопаточного колеса в соответствии с изобретением, схематичный вид в радиальном разрезе;

на фиг. 3 – лопатка согласно варианту осуществления, вид в перспективе;

на фиг. 4 – часть лопатки, показанной на фиг. 3, со стороны нагнетания;

на фиг. 5 – часть лопатки, показанной на фиг. 3, со стороны всасывания;

на фиг. 6 – заготовка, соответствующая лопатке согласно этому варианту осуществления, до придания ей формы, схематичный вид;

на фиг. 7 – заготовка, соответствующая лопатке согласно этому варианту осуществления, после придания ей формы, схематичный вид.

Варианты осуществления изобретения

Для конкретизации изобретения далее представлено подробное описание вариантов осуществления со ссылками на чертежи. Следует напомнить, что изобретение не ограничивается этими примерами.

На фиг. 1 в разрезе по вертикальной плоскости, проходящей через главную ось А, показан двухконтурный турбореактивный двигатель 1 в соответствии с изобретением. От входа к выходу по направлению течения воздушного потока он содержит вентилятор 2, компрессор 3 низкого давления, компрессор 4 высокого давления, камеру 5 сгорания, турбину 6 высокого давления и турбину 7 низкого давления.

Как показано на фиг. 2, вентилятор 2 оснащен множеством лопаток 10 вентилятора, установленных в угловом направлении вокруг оси А на диске 11, соединенном с валом низкого давления газотурбинного двигателя 1.

Такая лопатка вентилятора показана на фиг. 3. Она содержит хвостовик 21 лопатки в форме ласточкина хвоста, выполненный с возможностью захождения в паз 12 диска 11 для своего закрепления на диске 11. Этот хвостовик 21 лопатки продолжается наружу пером 22, имеющим поверхность 22е стороны всасывания и поверхность 22i стороны нагнетания, каждая из которых проходит от входа к выходу между передней кромкой 22а и задней кромкой 22f.

Кроме того, лопатка 10 содержит полку 23 стороны всасывания, проходящую поперечно со стороны всасывания лопатки, начиная от соединения между хвостовиком 21 лопатки и пером 22, и полку 24 стороны нагнетания, проходящую поперечно со стороны нагнетания лопатки, начиная от соединения между хвостовиком 21 лопатки и пером 22.

Согласно изобретению, каждая полка 23, 24 дополнительно содержит элемент 25, 26 жесткости. Эти элементы, более наглядно показанные на фиг. 4 и 5, имеют форму буртика, образующего полосу или планку, проходящую радиально вдоль всего дистального края каждой из полок 23, 24; в частности, каждый элемент 25, 26 жесткости проходит от дальнего края своей полки 23, 24 в направлении внутрь, то есть вниз в системе координат лопатки, образуя угол λ с этой полкой 23, 24; элемент 25, 26 жесткости и полка 23, 24 могут быть соединены закруглением.

Как показано на фиг. 2, этот угол λ, по существу, равен половине углового интервала μ, разделяющего две лопатки 10 внутри лопаточного колеса 2. Например, если это колесо 2 содержит одну лопатку 10 через каждые 20°, элементы 25, 26 жесткости образуют угол λ в 10° относительно полок 23, 24. Таким образом, когда лопатки 10 установлены на диске 11 лопаточного колеса 2, полки 23, 24 стороны всасывания и стороны нагнетания каждой пары последовательных лопаток следуют друг за другом непрерывно, и их элементы 25 и 26 жесткости упираются друг в друга, если не считать функционального зазора, практически по всей своей поверхности.

Кроме того, как показано на фиг. 4 и 5, ширина L5, L6 каждого из этих элементов 25, 26 жесткости меняется вдоль полки 23, 24 в зависимости от ее ширины L3, L4. В частности, в рассматриваемой продольной плоскости, чем шире полка 23, 24, тем уже ее элемент 25, 26 жесткости. Еще более конкретно, ширина рассматриваемого элемента 25, 26 жесткости меняется вдоль дальнего края соответствующей полки 23, 24 обратно пропорционально ширине этой полки 23, 24.

Таким образом, как показано на фиг. 4, учитывая вогнутую кривизну стороны поверхности стороны всасывания лопатки 10, полка 24 стороны всасывания имеет ширину L4, которая от входа к выходу увеличивается, по существу, до срединной зоны пера 22, затем уменьшается до задней кромки 22f; при этом ширина L6 элемента 26 жесткости уменьшается от его входного конца до этой срединной зоны, затем опять увеличивается до его выходного конца.

С другой стороны, как показано на фиг. 5, учитывая выпуклую кривизну поверхности стороны всасывания лопатки 10, полка 23 стороны всасывания имеет ширину L3, которая от входа к выходу уменьшается, по существу, до срединной зоны пера 22, затем увеличивается до задней кромки 22f; при этом ширина L5 элемента 25 жесткости увеличивается от его входного конца до этой срединной зоны, затем опять уменьшается до его выходного конца, где, учитывая большую ширину полки 23 стороны всасывания, она сводится или практически сводится к нулю.

В этом примере лопатка 10 выполнена в виде единой детали посредством трехмерного тканья волокнистой заготовки 30 и посредством литья под давлением органической смолы согласно способу формования с переносом смолы (RTM-формования), известному специалисту в данной области.

На фиг. 6 показана эта заготовка 30, полученная посредством трехмерного тканья, позволяющая выполнить лопатку 10 согласно этому варианту осуществления. На фиг. 7 эта же заготовка 30 показана после придания ей формы. Эта заготовка будет описана снизу вверх, то есть от входа к выходу в направлении Т тканья. Вместе с тем, разумеется, что тканье можно осуществлять, начиная от другого конца и в другую сторону.

Заготовку 30 согласно этому варианту осуществления выполняют посредством трехмерного тканья из углеродных волокон, используя трехмерное интерлочное тканье. При этом только поверхности заготовки 30 выполнены путем двухмерного тканья с сатиновым типом переплетения.

На нижнем конце тканье начинается с выполнения первого продольного участка 31, который впоследствии образует хвостовик 21 лопатки 10.

Над этим первым продольным участком 31 начинается зона D разъединения, в которой первое свободное полотно 33а, второй продольный участок 32 и второе свободное полотно 34а выполняют одновременно с разъединением с соответствующими плоскостями 43 разъединения 43 и 44. В области трехмерного тканья хорошо известны способы тканья, обеспечивающие такое разъединение.

Кроме того, вдоль направления тканья Т между вторым продольным участком 32 и каждым из свободных полотен 34а, 34b можно выполнить выходы слоев, чтобы сделать тоньше второй продольный участок 32 и, следовательно, будущее перо 22. В области трехмерного тканья хорошо известны способы тканья, обеспечивающие такие выходы слоев.

По завершении тканья свободные полотна 33а и 34а обрезают, чтобы первое полотно образовывало первый поперечный участок 33, который потом образует полку 23 стороны всасывания лопатки 10 и первую полосу 35 жесткости, которая потом образует элемент 25 жесткости со стороны всасывания, и второе полотно образовывало второй поперечный участок 34, который потом образует полку 24 стороны нагнетания лопатки 10 и вторую полосу 36 жесткости, которая потом образует второй элемент 26 жесткости со стороны нагнетания.

Следует отметить, что в данном случае прилагательные «поперечный» и «продольный» представлены в зависимости от конечного положения рассматриваемого участка, при этом поперечные участки выполняют путем тканья в продольном направлении, после чего их сгибают в поперечном направлении.

После обрезания свободных полотен 33а и 34а свободные нити, полученные в результате выходов слоев на поверхности второго продольного участка 32, становятся доступными, и их можно обрезать.

Заготовку 30 можно увлажнить, чтобы ее смягчить и облегчить смещение волокон. Затем ее помещают в пресс-форму, внутреннее пространство которой подгоняют к требуемой форме заготовки 30.

Затем заготовку сушат 30, чтобы придать ей жесткость, фиксируя таким образом форму, заданную во время придания формы. Наконец, заготовку 30 помещают в пресс-форму литья под давлением по размерам необходимой конечной лопатки 10, и в пресс-форму нагнетают связующее, в данном случае эпоксидную смолу. Такое нагнетание можно, например, осуществлять согласно известному способу RTM-формования («Resin Transfer Molding»).

По завершении этого этапа получают лопатку 10 из композиционного материала, образованную заготовкой 30, сотканной из углеродных волокон, заделанных в эпоксидную матрицу. Для окончательной доводки лопатки 10, в случае необходимости, этот способ можно дополнить этапами механической обработки.

Естественно, описанный выше пример тканья является всего лишь одним примером их множества других, которые известны специалисту в данной области. В частности, можно предусмотреть другие виды разъединений или использовать другие технологии тканья, такие как перекрещивание слоев, выходы слоев или переходы толщины для получения аналогичной формы заготовки. В частности, специалист может найти многочисленные примеры тканья в документе WO 2014/076408.

Варианты осуществления являются лишь поясняющими и не ограничительными, и на основании этого раскрытия может легко изменять эти варианты или выполнить другие, оставаясь при этом в рамках объема изобретения.

Кроме того, различные особенности этих вариантов осуществления можно использовать отдельно или в комбинации. Если эти особенности комбинируют, они могут соответствовать описанным выше или могут быть другими, поскольку изобретение не ограничивается конкретными описанными комбинациями. В частности, если только не указано иное, особенность, описанная в связи с одним вариантом осуществления, можно аналогично применять для другого варианта осуществления.

Реферат

Изобретение относится к волокнистой заготовке для лопатки газотурбинного двигателя. Техническим результатом является повышение равномерности деформации полки лопатки под действием центробежной силы во время работы газотурбинного двигателя. Технический результат достигается волокнистой заготовкой для лопатки газотурбинного двигателя, полученной посредством трехмерного тканья, которая содержит первый продольный участок, предназначенный для образования хвостовика лопатки, второй продольный участок, продолжающий вверх первый продольный участок и предназначенный для образования пера. Заготовка также содержит первый поперечный участок, проходящий поперечно от соединения между первым и вторым продольными участками, предназначенный для образования первой полки, и первую полосу жесткости, проходящую вниз от дальнего края первого поперечного участка, предназначенную для образования первого элемента жесткости полки. 4 н. и 9 з.п. ф-лы, 7 ил.

Формула

Документы, цитированные в отчёте о поиске

Усиленная композитная механическая деталь и способ ее изготовления

Направляющая лопатка вентилятора, выполненная из трехмерного композиционного материала

Комментарии