Направляющая лопатка вентилятора, выполненная из трехмерного композиционного материала - RU2497674C2

Код документа: RU2497674C2

Чертежи

Описание

Настоящее изобретение относится к способу изготовления направляющей лопатки (выходной направляющей лопатки/входной направляющей лопатки).

В конструкциях, где требуется экономия в весе, например, в турбомашине, направляющие лопатки (например, направляющую лопатку вентилятора, направляющую лопатку низкого давления) изготавливают из композиционных материалов, содержащих полимерную матрицу, армированную волокнами, такими как углеродные, стеклянные волокна или волокна из кевлара®. Такие композиционные материалы имеют плотность, которая значительно меньше плотности широко используемых легких сплавов, при этом они обеспечивают более высокие механические характеристики (такие как, жесткость и сопротивление разрушению).

Новейшие композиционные материалы изготавливают посредством создания трехмерных волоконных преформ, т.е. посредством переплетения или сплетения волокон в трех измерениях. Затем такую преформу уплотняют полимером с получением готовой композиционной детали, в которой нити преформы встроены в твердую полимерную матрицу.

Одним известным способом осуществления такого уплотнения является, например, пропитка жидкостью: при этом различают вливание и впрыскивание.

При вливании, преформу размещают между полуформой и листом, затем полимерный химический предшественник в виде жидкости вводят в преформу с одной стороны, при этом между полуформой и листом образуется вакуум. Под действием вакуума предшественник разливается по преформе и затем подвергается полимеризации посредством тепловой обработки с возможностью его уплотнения. При впрыскивании, преформу размещают в форме, и затем жидкий предшественник впрыскивают в форму через множество точек, чтобы заполнить форму, и затем подвергают полимеризации посредством тепловой обработки, причем данный способ известен как трансферное формование смолы (RTM).

Другим известным способом уплотнения преформы является химическая инфильтрация из паровой фазы. В этом случае преформу размещают в камере, в которую впускают газ, который содержит предшественник полимера. Под действием условий давления и температуры, которые образуются внутри камеры, газ рассеивается по преформе и превращается в полимер, входя в контакт с волокнами преформы.

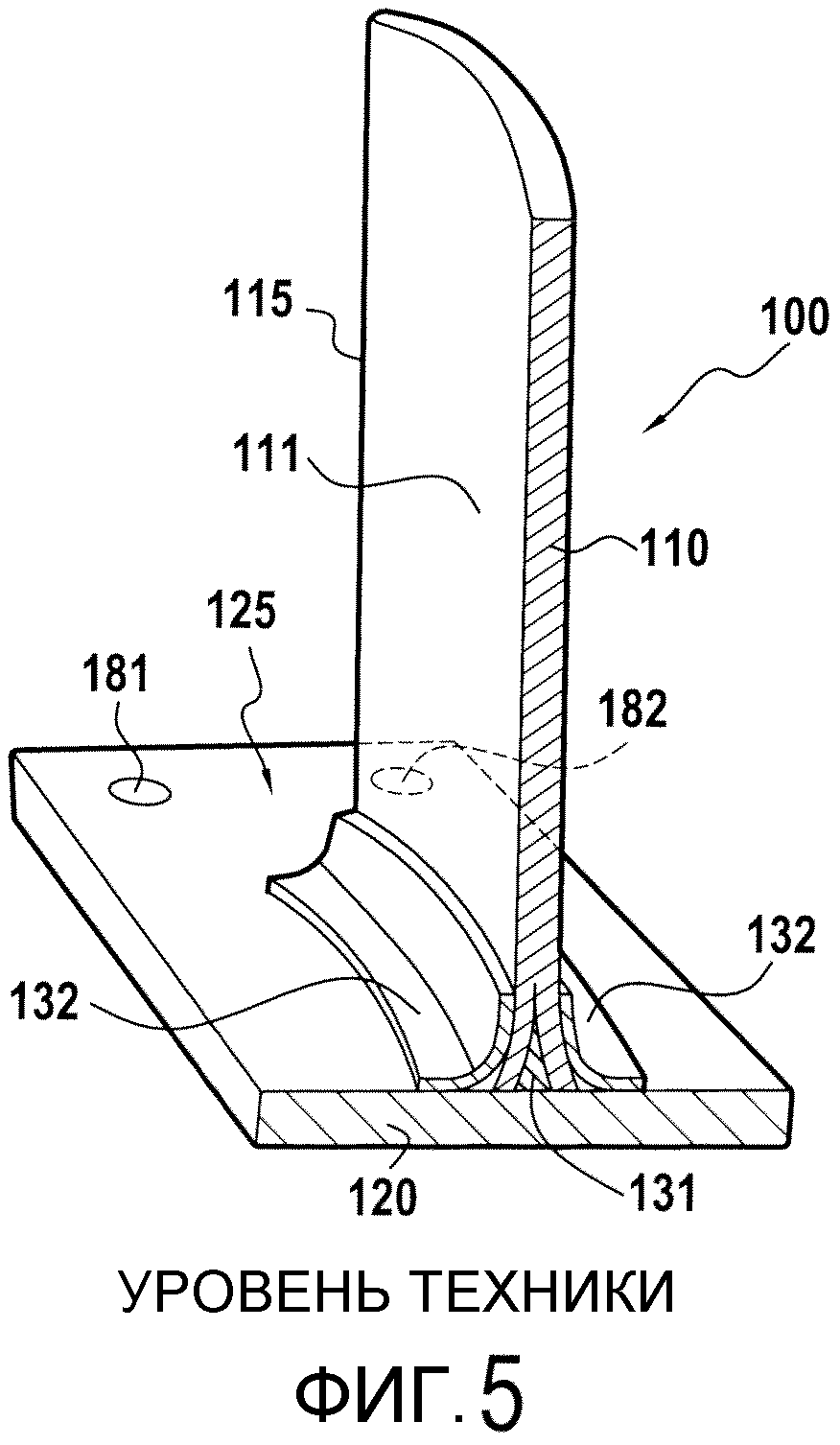

В настоящее время направляющие лопатки имеют конструкцию, которая не представляет собой одно целое, а напротив, состоит из множества частей, которые соединены вместе. Таким образом, как показано на фиг.5, на которой показана лопатка в соответствии с уровнем техники, направляющая лопатка 100 представляет собой аэродинамический профиль 110, продолжающийся радиально относительно основной оси турбомашины вместе с по меньшей мере одной платформой 120. Аэродинамический профиль 110 и платформа 120 представляют собой пластины или оболочки из трехмерного композиционного материала или многослойного композиционного материала (изготовленного посредством наложения предварительно пропитанных двумерных тканей, которые соединяют вместе посредством их полимерной матрицы). Платформа 120 расположена на радиальном конце аэродинамического профиля 110, по существу перпендикулярно ему, например, на радиально внутреннем конце 111. Аэродинамический профиль 110 может также включать в себя вторую платформу на его радиально наружном конце.

Необходимо прочно закрепить направляющую лопатку 100 как на ее радиально внутреннем конце, так и на ее радиально наружном конце. Таким образом, платформа 120 продолжается за пределами направляющей кромки 115 аэродинамического профиля 110 в виде переднего по ходу участка 125, который включает в себя отверстия 181, 182, подходящие для размещения механических крепежных средств для прикрепления лопатки 100 к бандажу или корпусу. Отверстия 181, 182 неизбежно размещают на переднем по ходу участке 125, поскольку недостаток пространства между двумя соседними направляющими лопатками 100 не позволяет размещать эти отверстия и крепежное средство между лопатками (т.е. в той части платформы 120, которая расположена между направляющей кромкой 115 и сбегающей кромкой (не показана) направляющей лопатки 100).

Аэродинамический профиль 110 и платформа 120 представляют собой две отдельные детали. Следовательно, их необходимо соединить. Соединение между аэродинамическим профилем 110 и платформой 120 должно быть прочным, особенно потому что такое соединение образует прямой угол и, следовательно, подвержено концентрации напряжений. Поэтому в данном соединении необходимо устанавливать дополнительные элементы, такие как внутренний слой 131, упрочняющие элементы 132 и/или вставки, как показано на фиг.5. Несмотря на такое упрочнение, соединение между аэродинамическим профилем 110 и платформой 120 остается менее прочным по сравнению с остальной частью лопатки 100, поскольку оно состоит из элементов, которые первоначально были отдельными и которые соединены вместе посредством адгезива, причем часто выполненных из разных материалов. Таким образом, передача сил между аэродинамическим профилем 110 и платформой обеспечивается плохо. Кроме того, добавление данных элементов требует множества дополнительных технологических операций, тем самым приводя к увеличению стоимости изготовления.

Настоящее изобретение пытается устранить или по меньшей мере уменьшить данные недостатки.

Задачей изобретения является создание способа изготовления направляющей лопатки, который является более простым, менее дорогим, и обеспечивающим изготовление лопатки, которая обладает более высокой механической прочностью, особенно в том месте, где аэродинамический профиль соединяется с платформой, и включает в себя участок, расположенный перед направляющей кромкой лопатки и подходящий для прикрепления к опоре.

Данная задача достигается посредством того, что способ включает изготовление волоконной преформы посредством трехмерного переплетения одной детали, причем преформа содержит первую часть, продолжающуюся вдоль продольной оси и образующую преформу для аэродинамического профиля лопатки, и расположенную на продольном конце первой части вторую часть, образующую преформу для платформы лопатки, причем вторая часть выполнена в виде первого слоя и второго слоя, обращенного к первому слою и отделенного от первого слоя посредством разделения без разрезания при изготовлении преформы; сгибание первого и второго слоев таким образом, что каждый из них расположен в плоскости, перпендикулярной продольной оси, по существу симметрично друг другу относительно первой части, и таким образом, что первый участок первого слоя перекрывает второй участок второго слоя перед передней кромкой первой части; согласование преформы с формой; и уплотнение преформы полимерной матрицей.

Благодаря данным устройствам, лопатка обладает более высокой механической прочностью, поскольку волокна, образующие преформу, не разрезают, в частности, при разделении первого и второго слоев. Таким образом, между первой частью и второй частью волокна являются непрерывными и, следовательно, способны передавать силы между данными двумя частями. Кроме того, перекрытие между первым и вторым слоями перед кромкой аэродинамического профиля делает платформу и, соответственно, лопатку, более прочными, причем данные два слоя соединяют посредством процесса уплотнения с полимерной матрицей, и в этом случае они являются более подходящими для прочного прикрепления к опоре.

Предпочтительно, волоконную преформу первого слоя сгибают в области, примыкающей к первой части, и волоконную преформу второго слоя сгибают в области, примыкающей к первой части, таким образом, что область первого слоя и область второго слоя, которые примыкают к первой части, склонны занимать симметричные положения на соответствующих сторонах относительно первой части под влиянием сгибания.

Таким образом, первому и второму слоям придают естественный изгиб, склонный размещать их в плоскости, перпендикулярной аэродинамическому профилю, симметрично относительно плоскости ориентации первой части (аэродинамического профиля), т.е. в их конечном положении, когда лопатка изготовлена. Это уменьшает напряжения в волокнах, когда их размещают в форме перед уплотнением преформы с полимерной матрицей. Это обеспечивает лопатку с меньшим остаточным напряжением, образованным в результате способа ее изготовления.

Изобретение также обеспечивает направляющую лопатку, изготовленную из композиционного материала и содержащую полимерную матрицу, армированную волоконной структурой, причем лопатка содержит первую часть, образующую аэродинамический профиль, и вторую часть, расположенную на одном конце первой части и образующую платформу, продолжающуюся в плоскости, которая по существу перпендикулярна аэродинамическому профилю.

В соответствии с изобретением, волоконная структура отличается тем, что все волокна, образующие волоконную структуру, являются непрерывными, и что участок волоконной структуры, образующий вторую часть, включает в себя первый слой, продолжающийся в плоскости на одной стороне аэродинамического профиля и перед передней кромкой аэродинамического профиля, и второй слой, продолжающийся в плоскости на одной стороне аэродинамического профиля и перед передней кромкой аэродинамического профиля по существу симметрично первому слою относительно аэродинамического профиля таким образом, что участок первого слоя перекрывает участок второго слоя перед передней кромкой аэродинамического профиля.

Изобретение можно лучше понять и его преимущества становятся очевидными после прочтения приведенного ниже подробного описания варианта осуществления, представленного в качестве неограничивающего примера. Описание приведено со ссылкой на прилагаемые чертежи, на которых:

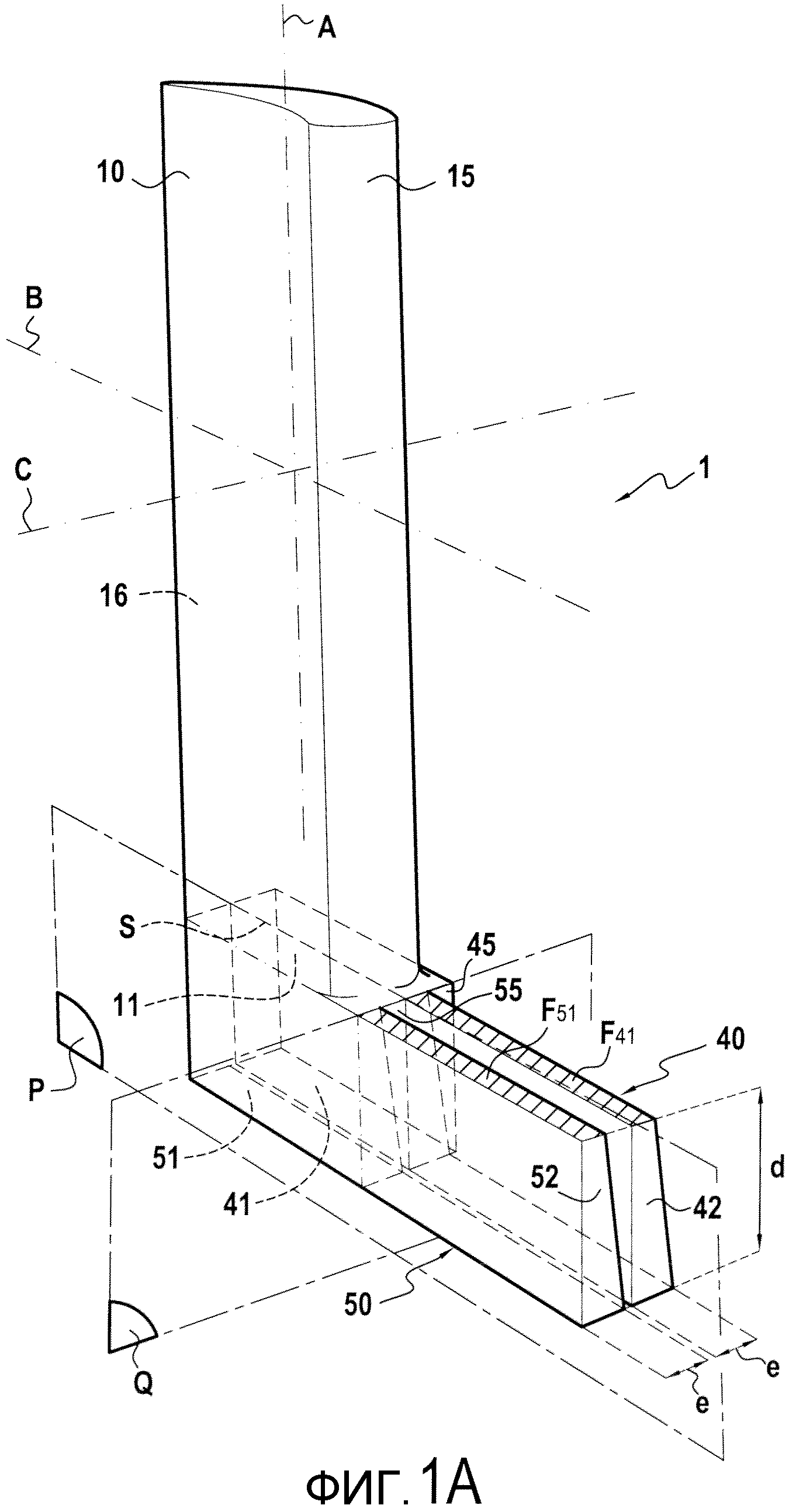

Фиг.1А представляет собой схематичный вид в перспективе волоконной структуры лопатки согласно настоящему изобретению, когда она выполнена частично;

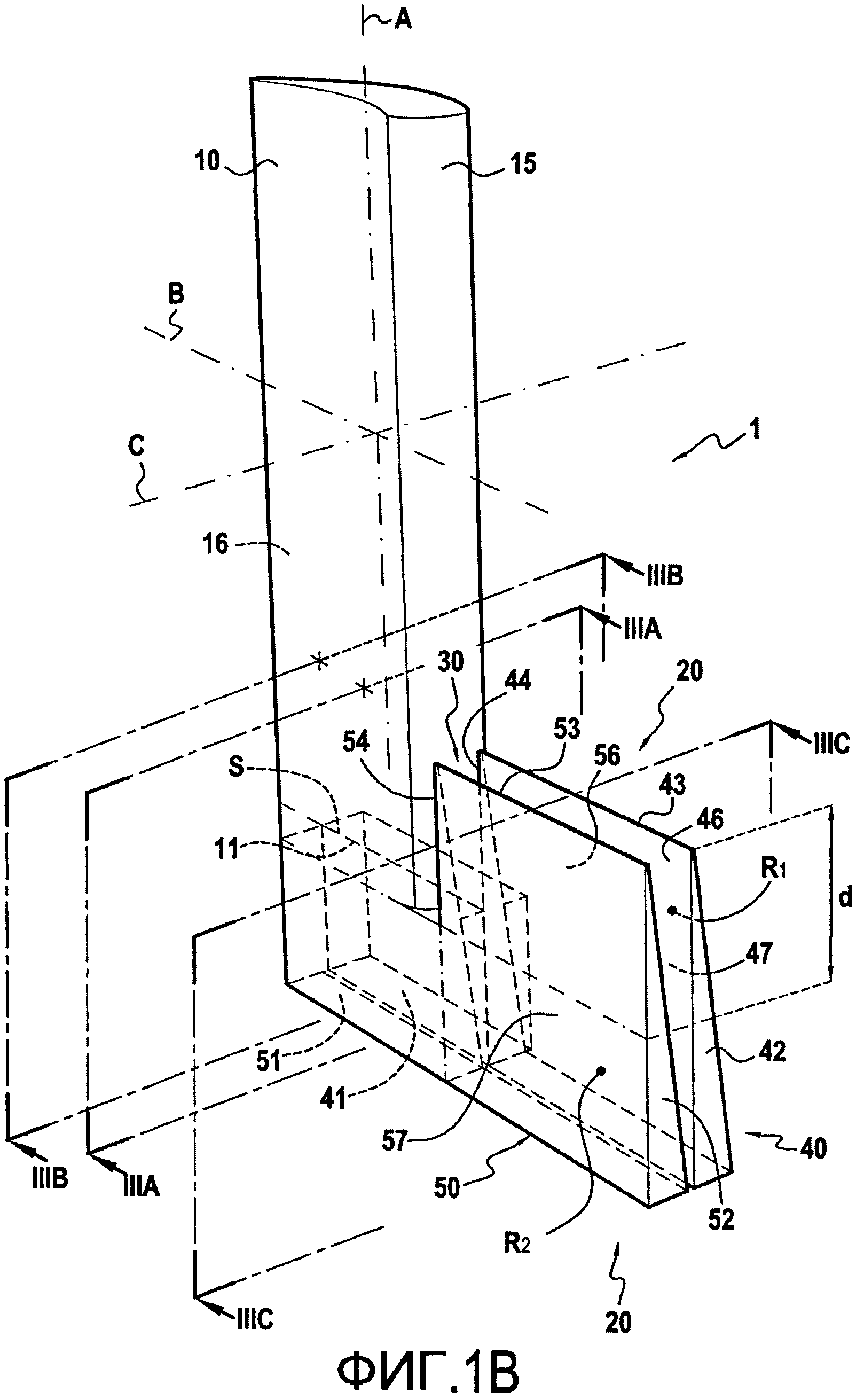

Фиг.1В представляет собой схематичный вид в перспективе волоконной структуры лопатки согласно настоящему изобретению, перед сгибанием;

Фиг.1С представляет собой схематичный вид в перспективе волоконной структуры лопатки согласно настоящему изобретению, во время ее сгибания;

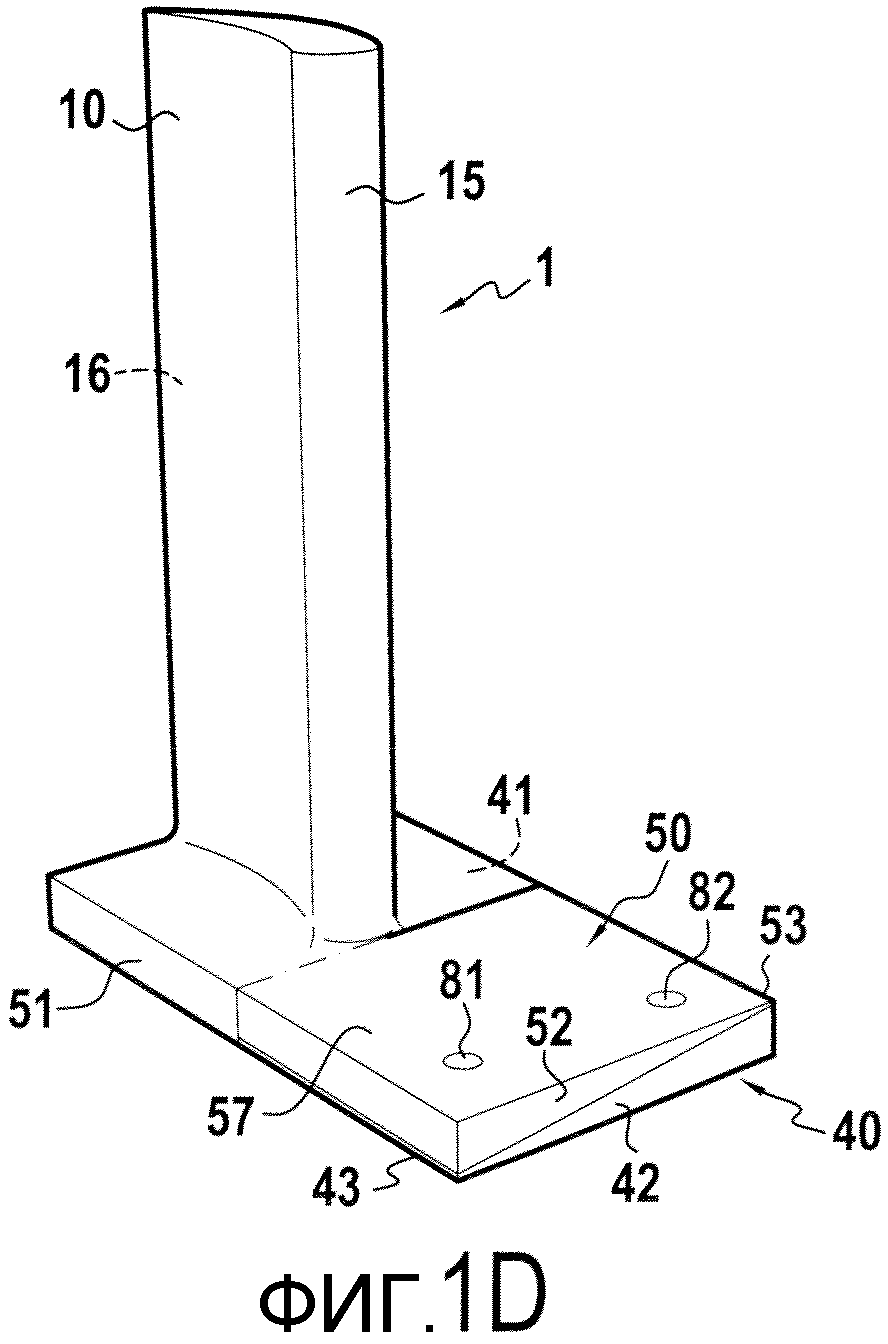

Фиг.1D представляет собой схематичный вид в перспективе волоконной структуры лопатки согласно настоящему изобретению, после сгибания;

Фиг.2А представляет собой схематичный вид в перспективе волоконной структуры в соответствии с другим вариантом осуществления лопатки согласно настоящему изобретению, когда она выполнена частично;

Фиг.2В представляет собой схематичный вид в перспективе волоконной структуры в соответствии с другим вариантом осуществления лопатки согласно настоящему изобретению, когда она выполнена частично;

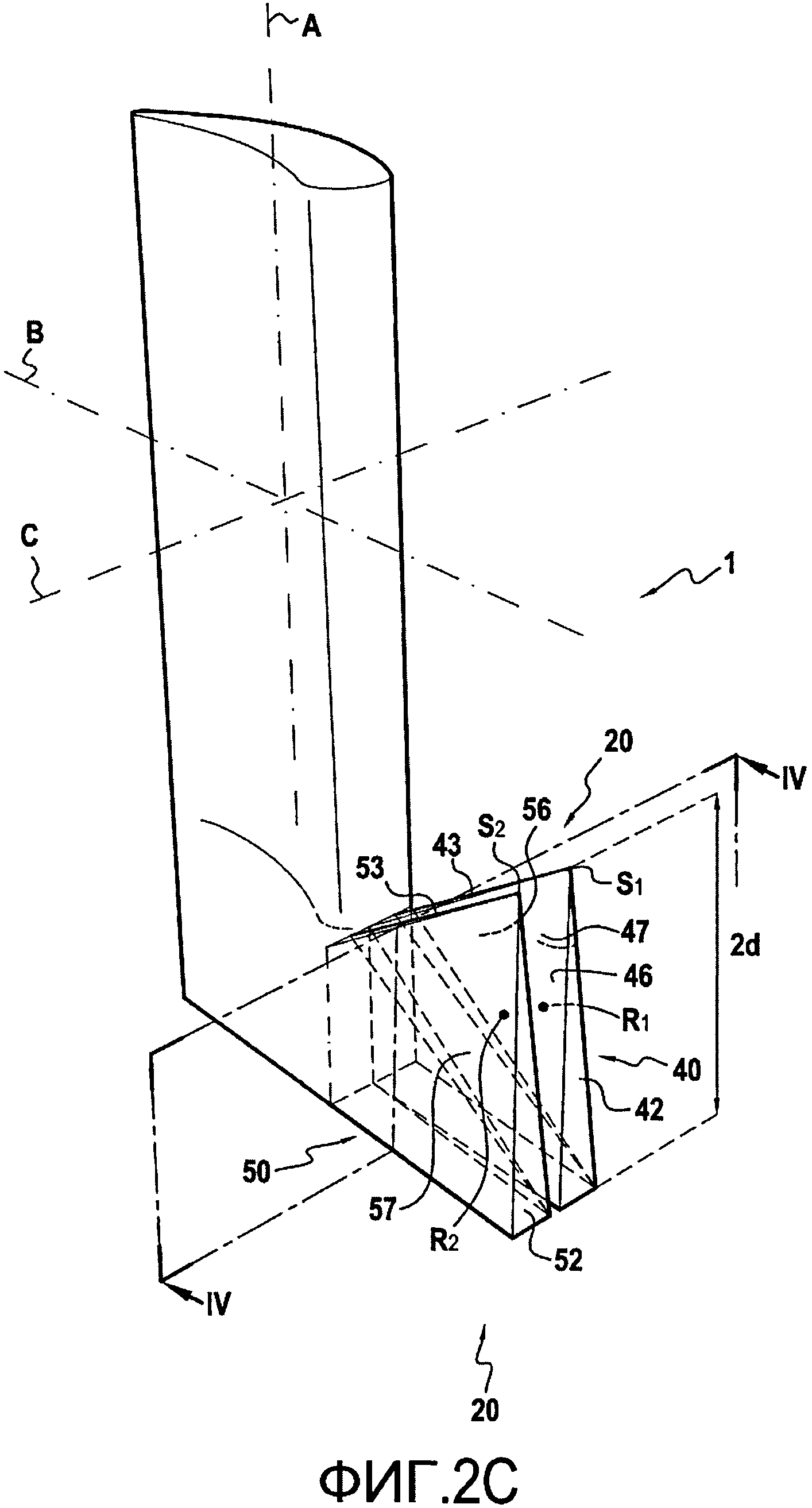

Фиг.2С представляет собой схематичный вид в перспективе волоконной структуры в соответствии с другим вариантом осуществления лопатки согласно настоящему изобретению, перед сгибанием;

Фиг.2D представляет собой схематичный вид в перспективе волоконной структуры в соответствии с другим вариантом осуществления лопатки согласно настоящему изобретению, во время сгибания;

Фиг.2E представляет собой схематичный вид в перспективе волоконной структуры в соответствии с другим вариантом осуществления лопатки согласно настоящему изобретению, после сгибания;

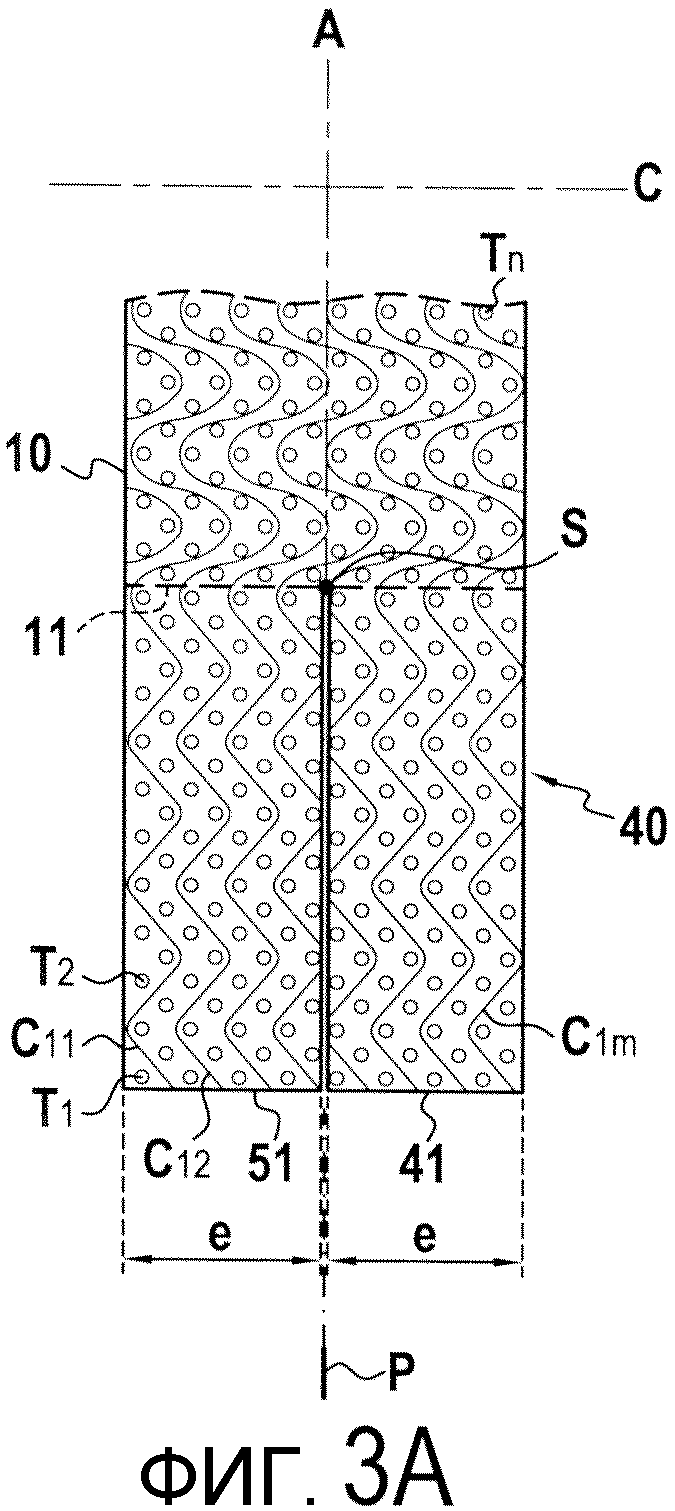

Фиг.3А представляет собой вид в разрезе по линии IIIА-IIIА, показанной на фиг.1В, показывающий сечение первой части волоконной структуры лопатки согласно настоящему изобретению;

Фиг.3В представляет собой вид в разрезе по линии IIIВ-IIIВ, показанной на фиг.1В, показывающий другое сечение первой части волоконной структуры лопатки согласно настоящему изобретению;

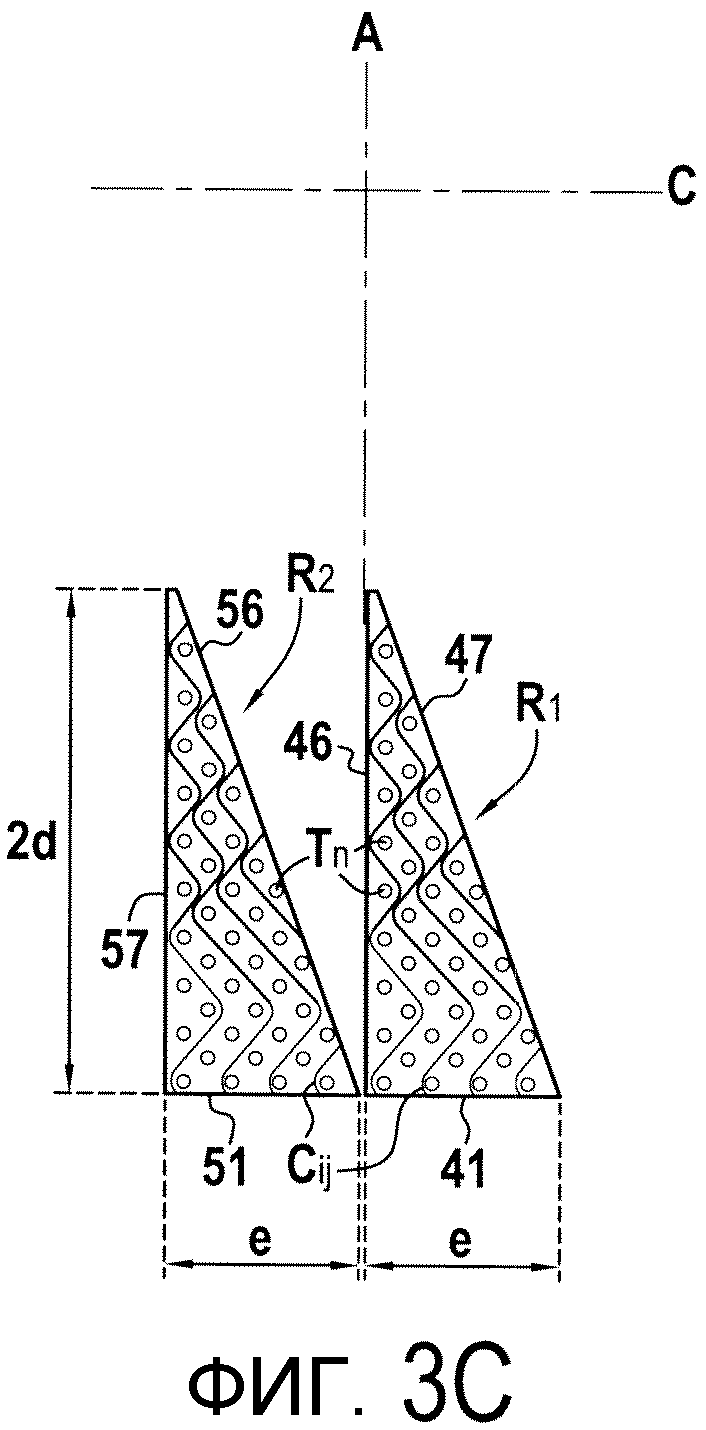

Фиг.3С представляет собой вид в разрезе по линии IIIС-IIIС, показанной на фиг.1В, показывающий сечение второй части волоконной структуры лопатки согласно настоящему изобретению;

Фиг.4 представляет собой вид в разрезе по линии IV-IV, показанной на фиг.2С, показывающий сечение второй части волоконной структуры в соответствии с другим вариантом осуществления лопатки согласно настоящему изобретению; и

Фиг.5 представляет собой вид в перспективе и в разрезе направляющей лопатки в соответствии с уровнем техники.

В приведенном ниже описании, поверхности, обозначенные ссылочными позициями F41 и F51, обозначают промежуточные поверхности в конструкции лопатки согласно настоящему изобретению.

На фиг.1А, 1В, 1С, 1D и 1Е схематично показаны этапы способа изготовления направляющей лопатки согласно настоящему изобретению. Преформа 1 представляет собой волоконную структуру, выполненную из волокон. Такими волокнами могут быть, например, волокна, жгуты или переплетенные микроволокна. Волокна могут представлять собой любое армирующее волокно, например углеродные волокна, стеклянные волокна, волокна из кевлара или комбинация таких волокон. В приведенном ниже описании, преформу изготавливают посредством трехмерного переплетения волокон. В качестве альтернативы, она может быть изготовлена посредством трехмерного переплетения волокон.

Как показано на фиг.1А, преформа 1 содержит первую часть 10 для образования аэродинамического профиля направляющей лопатки. Основное направление первой части 10 проходит вдоль продольной оси А, причем первая часть 10 имеет форму, которая является немного изогнутой относительно оси А. Ширина первой части 10 проходит вдоль поперечной оси В, перпендикулярной оси А, а толщина первой части 10 проходит вдоль оси С, которая перпендикулярна осям А и В. Толщина первой части 10 маленькая по сравнению с ее шириной и длиной, поэтому первая часть 10 выполнена по существу в виде изогнутой пластины, продолжающейся по существу в плоскости, образованной осями А и В.

Первую часть 10 переплетают до тех пор, пока ее длина вдоль оси А не станет по существу равной радиальному размеру, требующемуся для готовой направляющей лопатки. Нити (волокна) основы продолжаются вдоль оси А, при этом нити (волокна) утка продолжаются вдоль оси В. Таким образом, первая часть продолжается в направлении поперечной оси В между передней кромкой 15 и задней кромкой 16. В направлении продольной оси А, первая часть 10 продолжается между двумя продольными концами.

Переплетение осуществляют на жаккардовом ткацком станке, на котором нити основы установлены с возможностью ориентации вдоль оси А и прохождения через множество слоев, наложенных друг на друга вдоль оси С, а нити утка ориентированы вдоль оси В и образуют наложенные друг на друга слои. Челнок ткацкого станка, который перемещает нити утка, осуществляет возвратно-поступательные перемещения вдоль оси В, проходя над и под нитями основы.

Верхние части фиг.3А и 3В представляют собой сечения первой части 10 в плоскости АС (образованной осями А и С).

На фиг.3А, нити Т1-Тn утка (перпендикулярные плоскости данных чертежей) расположены в зигзагообразной конфигурации, тем самым образуя множество слоев. Нити С11-С1m основы совершают волнообразные перемещения с возможностью соединения вместе множества упомянутых слоев. Нити С11-С1m основы смещены вдоль оси В с возможностью усиления когезии преформы.

Фиг.3В представляет собой сечение в плоскости, параллельной плоскости сечения, показанного фиг.3А и смещенной от плоскости вдоль оси В. Следует отметить, что нити С21-С2m основы смещены вдоль оси С относительно нитей С11-С1m основы таким образом, что нити Т1-Тn утка проходят поочередно то с одной стороны, то с другой стороны нитей основы. В результате преформа переплетена так, что обеспечивает высокую когезию.

Для упрощения количество нитей основы и нитей утка, показанных на фиг.3А-3В, уменьшено.

Установлено, что схемы расположения нитей основы и нитей утка, показанные на фиг.3А и 3В, служат для иллюстрации общих принципов переплетения преформы согласно настоящему изобретению, т.е. того, что нити основы соединяют вместе множество наложенных друг на друга слоев нитей утка, и того, что данные соединения изменяются от одной плоскости к другой перпендикулярно направлению, в котором проходят нити утка. Таким образом, можно понять, что фиг.3А и 3В показывают только одну возможную схему расположения нитей основы/утка, помимо других схем расположения, которые соответствуют этим общим принципам переплетения. Таким образом, возможны другие схемы переплетения в соответствии с изобретением.

На одном продольном конце 11 первой части 10, нити основы разделяют с возможностью образования на продольном конце 11 первого выступа трехмерной волоконной структуры и второго выступа трехмерной волоконной структуры. Такое разделение первой части 10 волоконной структуры на два выступа осуществляется исключительно посредством разделения нитей, без разрезания нитей, как описано ниже. Таким образом, сохраняется структурная целостность преформы 1.

После этого каждый из данных выступов продолжает переплетаться отдельно с возможностью продолжения первого выступа в виде первого слоя 40 трехмерной волоконной структуры и с возможностью продолжения второго выступа в виде второго слоя 50 трехмерной структуры. Первый слой 40 и второй слой 50 разделены плоскостью Р, образованной продольной осью А и поперечной осью В. Участок, где первый слой 40 и второй слой 50 соединяются вместе, представляет собой сектор S, параллельный оси В и находящийся в плоскости Р. Первый слой 40 и второй слой 50 имеют толщины (вдоль оси С), которые по существу одинаковые, так что плоскость Р расположена посередине по толщине первой части 10. Каждый из первого и второго слоев 40 и 50 имеет толщину е, равную половине толщины первой части 10.

Нижние части фиг.3А и 3В показывают принцип такого разделения нитей основы. Ниже сектора S амплитуда волнообразных колебаний нитей основы уменьшается, так что ни одна из таких нитей основы не пересекает плоскость Р. Таким образом, понятно, что необходимо использовать два челнока для нитей утка, причем каждый челнок переплетает соответствующий один из первого и второго слоев 40 и 50.

Первый слой 40 продолжает переплетаться с возможностью продолжения вдоль продольной оси А на некоторое расстояние от сектора S по всей ширине первой части 10 вдоль оси В и за пределами передней кромки 15 вдоль оси В, так что преформа 1 имеет L-образную форму в плоскости Р. Таким образом, первый слой 40 заканчивается в направлении продольной оси А первой поверхностью 41, которая проходит вдоль поперечной оси В, и второй поверхностью 42, которая проходит вдоль продольной оси А от первой поверхности 41 до линии, продолжающей сектор S. Таким образом, конец первого слоя 40 ограничен в плоскости Р тремя сторонами: первой поверхностью 41, второй поверхностью 42 и поверхностью F41, параллельной первой поверхности 41 и расположенной с возможностью продолжения сектора S. Таким образом, поверхность F41 продолжается от второй поверхности 42 до приближения к передней кромке 15.

Таким образом, нити утка первого слоя 40 продолжаются от задней кромки 16 до второй поверхности 42.

Аналогичным образом, второй слой 50 продолжает переплетаться с образованием слоя, имеющего такую же форму, как первый слой 40, и обращенного к первому слою. Таким образом, второй слой 50 вначале продолжается вдоль продольной оси А до первой поверхности 51, расположенной в той же плоскости, что и первая поверхность 41, по всей ширине первой части 10 и дальше в направлении поперечной оси В до тех пор, пока не достигнет второй поверхности 42 первого слоя 40, тем самым образуя вторую поверхность 52, расположенную в той же плоскости, что и вторая поверхность 42.

Вторая поверхность 52 продолжается вдоль продольной оси А от первой поверхности 51 до уровня линии, продолжающей сектор S. Таким образом, конец второго слоя 50 ограничен в плоскости Р тремя сторонами: первой поверхностью 51, второй поверхностью 52 и поверхностью F51, лежащей в одной плоскости с поверхностью F41.

Таким образом, нити утка второго слоя 50 продолжаются от задней кромки 16 до второй поверхности 52.

Таким образом получается лопатка, показанная на фиг.1А.

Затем первый слой 40 продолжают от поверхности F41 вдоль направления продольной оси А, так что преформа 1 имеет J-образную конфигурацию в плоскости Р. Данное продолжение осуществляется на расстояние d, которое по существу равно расстоянию между сектором S и первой поверхностью 41.

Таким образом, теперь конец первого слоя 40 ограничен в плоскости Р тремя сторонами: второй поверхностью 42, третьей поверхностью 43, которая продолжается параллельно прежней поверхности F41 от второй поверхности 42 до приближения к передней кромке 15, и четвертой поверхностью 44, которая продолжается непосредственно перед передней кромкой 15, параллельно второй поверхности 42, от прежней поверхности F41 вверх до третьей поверхности 43 (см. фиг.1В).

На практике, первый слой 40 продолжают от поверхности F41 посредством использования нитей основы, которые продолжаются из первой поверхности 41 до третьей поверхности 43. Таким образом, челнок для нитей основы в конце первого слоя 40 осуществляет возвратно-поступательные перемещения между четвертой поверхностью 44 и второй поверхностью 42, без пересечения с нитями утка первой части 10 лопатки.

Таким образом, в том случае если плоскость Q образована как перпендикулярная оси В и расположенная непосредственно перед передней кромкой 15 (см. фиг.1А), нити утка в конце первого слоя 40 не пересекают плоскость Q.

Аналогичным образом, второй слой 50 продолжает переплетаться с возможностью образования слоя, имеющего такую же форму, как и первый слой 40, и обращенного к первому слою. Таким образом, конец второго слоя 50 ограничен в плоскости Р тремя сторонами: второй поверхностью 52, расположенной в одной плоскости с второй поверхностью 42 первого слоя 40, третьей поверхностью 53, расположенной в одной плоскости с третьей поверхностью 43 первого слоя 40, и четвертой поверхностью 54, расположенной в одной плоскости с четвертой поверхностью 44 первого слоя 40 (см. фиг.1В).

На практике, второй слой 50 продолжают от поверхности F51 посредством использования нитей основы, которые продолжаются из первой поверхности 51 до третьей поверхности 53. Таким образом, челнок для нитей основы осуществляет возвратно-поступательные перемещения между четвертой поверхностью 54 и второй поверхностью 52, без пересечения с плоскостью Q.

Первый слой 40 и второй слой 50 образуют вторую часть 20 преформы 1, которая должна образовать платформу направляющей лопатки. Пространство, определяемое передней кромкой 15 и четвертыми поверхностями 44 и 54, образует канал 30, который отделяет вторую часть 20 от первой части 10. Участок первого слоя 40, расположенный перед плоскостью Q и образованный посредством первой поверхности 41, второй поверхности 42, третьей поверхности 43 и четвертой поверхности 44, представляет собой первый участок R1.

Участок второго слоя 50, расположенный перед плоскостью Q и образованный посредством первой поверхности 51, второй поверхности 52, третьей поверхности 53 и четвертой поверхности 54, представляет собой второй участок R2.

Первый участок R1 и второй участок R2 выполнены с возможностью полного совмещения, чтобы образовать часть платформы перед передней кромкой 15 аэродинамического профиля, как описано ниже.

Платформа должна иметь постоянную толщину, поэтому необходимо изменять толщину первого участка R1 и второго участка R2.

Таким образом, толщина первого участка R1 уменьшается линейно от толщины е у первой поверхности 41 до почти нулевой толщины у третьей поверхности 43.

Поверхность первого участка R1, которая обращена ко второму участку R2, т.е. ее поверхность в плоскости Р, называется первой внутренней поверхностью 46. Поверхность первого участка R1, которая противоположна первой внутренней поверхности 46, называется первой наружной поверхностью 47. Уменьшение толщины первого участка R1 достигается посредством приближения первой наружной поверхности 47 к плоскости Р. Первая внутренняя поверхность 46 остается в плоскости Р, перпендикулярной первой поверхности 41. Конфигурация первого участка R1 показана на фиг.1В.

Таким образом, данное по существу линейное уменьшение толщины достигается посредством разделения с использованием способа, известного специалисту в данной области техники (пример такого способа описан в европейской заявке на патент ЕР 1 526 285). Амплитуда волнообразных колебаний нити Сij основы постепенно непрерывно уменьшается от первой поверхности 41 к третьей поверхности 43, так что нити основы пересекают меньшее количество слоев нитей Тn утка. Одновременно уменьшается количество возвратно-поступательных перемещений челнока для нити основы. Данная ситуация показана на фиг.3С, который представляет собой сечение первого участка R1 в плоскости АС сечения.

Такое уменьшение толщины предполагает, что толщина преформы изменяется в плоскости Q непрерывно вдоль оси В от участка первого слоя 40, расположенного на одной линии с аэродинамическим профилем (первой частью 10), до первого участка R1. Параллельный плоскости Q участок первого слоя 40, выполненный продолжающим аэродинамический профиль, имеет прямоугольное сечение, а первый участок R1 имеет трапецеидальное сечение. Изменение толщины первого слоя 40 в плоскости Q образует первую кромку 45, параллельную второй поверхности 42 (см. фиг.1А). Такое уменьшение толщины достигается посредством разделения: амплитуда волнообразных колебаний нитей основы уменьшается около плоскости Q, и нити утка, проходящие из участка первого слоя 40, выполненного продолжающим аэродинамический профиль, поворачивают обратно за уровнем плоскости Q, чтобы образовать первую кромку 45.

Аналогичным образом, толщина второго участка R2 уменьшается линейно от толщины е первой поверхности 51 до почти нулевой толщины в третьей поверхности 53. Поверхность второго участка R2, которая обращена к первому участку R1, называется второй внутренней поверхностью 56. Поверхность второго участка R2, которая противоположна второй внутренней поверхности 56, называется второй наружной поверхностью 57. Толщина первого участка R1 уменьшается посредством приближения второй внутренней поверхности 56 ко второй наружной поверхности 57. Вторая наружная поверхность 57 остается в плоскости, параллельной плоскости Р, перпендикулярной первой поверхности 51. Конфигурация второго участка R2 показана на фиг.1В.

Таким образом, такое по существу линейное уменьшение толщины обеспечивается посредством разделения, как и в случае первого участка R1. Амплитуда волнообразных колебаний нитей Сijосновы уменьшается постепенно непрерывно от первой поверхности 51 к второй поверхности 53, так что нити основы пересекают меньшее количество слоев нитей Тn утка. Одновременно уменьшается количество возвратно-поступательных перемещений челнока для нити утка. Эта ситуация показана на фиг.3С, которая представляет собой сечение второго участка R2 в плоскости АС сечения.

Такое уменьшение толщины предполагает, что преформа имеет толщину, которая изменяется в плоскости Q непрерывно вдоль оси В от участка второго слоя 50, выполненного продолжающим аэродинамический профиль (первую часть 10), до второго участка R2. Изменение толщины второго слоя 50 в плоскости Q образует вторую кромку 55, параллельную второй поверхности 52 (см. фиг.1А). Данное уменьшение толщины достигается посредством разделения, по аналогии с разделением первого участка R1.

На фиг.1В показана готовая лопатка перед сгибанием.

Следующий этап способа изготовления направляющей лопатки заключается в сгибании первого и второго слоев 40 и 50, как описано ниже.

Первый слой 40 поворачивают вокруг сектора S таким образом, что первый край 41 удаляется от плоскости Р до тех пор, пока первый слой 40 не будет расположен в плоскости, перпендикулярной первой части 10, т.е. плоскости, образованной поперечной осью В и осью С толщины. Таким образом, половина первого участка R1 (половина, образованная посредством прежней поверхности F41, второй поверхности 42, третьей поверхности 43 и четвертой поверхности 44) переходит на другую сторону первой части 10 (т.е. на другую сторону плоскости, образованной осями А и В).

Аналогичным образом, второй слой 50 поворачивают вокруг сектора S с возможностью удаления первого края 51 от плоскости Р, т.е. поворачивают в направлении, противоположном направлению вращения первого слоя 40, до тех пор, пока второй слой 50 не будет расположен в плоскости, перпендикулярной первой части 10, т.е. в той же самой плоскости, которая теперь содержит первый слой 40. Таким образом, половина второго участка R2 (половина, образованная посредством прежней поверхности F51, второй поверхности 52, третьей поверхности 53 и четвертой поверхности 54) переходит на другую сторону первой части 10.

Таким образом, сектор S играет роль оси поворота, вокруг которой первый и второй слои 40 и 50 поворачиваются во взаимно противоположных направлениях на угол в 90°. На фиг.1С показан первый слой 40 и второй слой 50 на промежуточном этапе во время поворота.

Таким образом, следует понимать, что в конце процесса поворота первый участок R1 первого слоя 40 обращен ко второму участку R2 второго слоя 50 в плоскости, образованной поперечной осью В и осью С толщины. В результате первый слой 40 и второй слой 50 перекрывают друг друга на всем протяжении первого и второго участков R1 и R2 с возможностью образования нового слоя толщиной е, как показано на фиг.1D. Таким образом, наружная поверхность 47 находится полностью в контакте с внутренней поверхностью 56. Таким образом, четвертая поверхность 44 находится в контакте со второй кромкой 55, а четвертая поверхность 54 находится в контакте с первой кромкой 45.

По аналогии с фиг.1А-1D, на фиг.2А-2Е показаны этапы способа изготовления направляющей лопатки в другом варианте осуществления изобретения.

Как показано на фиг.2А, переплетение первой части 10 как первого слоя 40, так и второго слоя 50 до плоскости Q и разделение первого и второго слоев 40 и 50 осуществляются таким же образом, как описано для варианта осуществления, показанного на фиг.1А.

Таким образом, фиг.3А и 3В в равной мере относятся и к данному варианту осуществления.

Таким образом, первый слой 40 продолжает переплетаться с возможностью продолжения вдоль продольной оси А на некоторое расстояние от сектора S по всей ширине первой части 10 вдоль оси В и за пределами плоскости Q вдоль оси В, так что преформа 1 имеет L-образную форму в плоскости Р. Таким образом, первый слой 40 заканчивается в направлении продольной оси А первой поверхностью 41, которая проходит вдоль поперечной оси В, и второй поверхностью 42, которая проходит вдоль продольной оси А от первой поверхности 41 до уровня линии, которая продолжает сектор S, как видно на фиг.2В. Таким образом, конец первого слоя 40 ограничен в плоскости Р тремя сторонами: первой поверхностью 41, второй поверхностью 42 и поверхностью F41, параллельной первой поверхности 41 и продолжающей сектор S. Таким образом, поверхность F41 продолжается от второй поверхности 42 до приближения к передней кромке 15. Таким образом, нити утка первого слоя 40 продолжаются от задней кромки 16 до второй поверхности 42.

Аналогичным образом, второй слой 50 продолжает переплетаться так же, как первый слой 40, так что преформа 1 имеет L-образную форму в плоскости Р. Таким образом, второй слой 50 заканчивается в направлении продольной оси А в первой поверхности 51, занимающей ту же плоскость, что и первая поверхность 41, по всей ширине первой части 10 и дальше в направлении поперечной оси В до уровня второй поверхности 42 первого слоя 40, тем самым образуя вторую поверхность 52, расположенную в той же плоскости, что и вторая поверхность 42.

Эта вторая поверхность 52 продолжается вдоль продольной оси А от первой поверхности 51 до уровня линии, продолжающей сектор S.

Таким образом, конец второго слоя 50 ограничен в плоскости Р тремя сторонами: первой поверхностью 51, второй поверхностью 52 и поверхностью F51, параллельной первой поверхности 51 и продолжающей сектор S. Таким образом, поверхность F51 продолжается от второй поверхности 52 до приближения к передней кромке 15. Таким образом, нити утка второго слоя 50 продолжаются от задней кромки 16 до второй поверхности 52.

Таким образом получается лопатка, показанная на фиг.2В.

Однако, в отличие от варианта осуществления, показанного на фиг.1А-1D, первый слой 40 подвергается изменению по его толщине не в плоскости Q, а в плоскости R, которая образована следующим образом: плоскость R образована посредством поворота плоскости Q вокруг оси Т, параллельной оси С, которая находится в плоскости Q и которая пересекает сектор S. Данная плоскость R расположена под углом относительно плоскости Q таким образом, что она содержит участок пересечения между первой поверхностью 41 и второй поверхностью 42. Таким образом, участок первого слоя 40, расположенный между плоскостью Q, плоскостью R и поверхностью 42, образует в плоскости Р прямоугольный треугольник с гипотенузой, расположенной в плоскости R (см. фиг.2А).

Ниже описано изменение толщины в плоскости R. На поверхности плоскости R около первой поверхности 41, первый слой 40 является по существу прямоугольным в сечении и имеет одинаковую толщину, равную е. Прямоугольник этого сечения содержит одну сторону длиной е вдоль оси Т и противоположную сторону длиной е вдоль участка пересечения первой и второй поверхностей 41 и 42. Эти две стороны соединены одной стороной, лежащей в плоскости Р, и стороной, которая параллельна ей. На другой поверхности плоскости R, первый слой 40 имеет трапецеидальное сечение, причем трапеция, образующая данное сечение, образована следующим образом: она имеет с прямоугольником (сечения на другой поверхности плоскости R) общую сторону длиной е вдоль участка пересечения первой и второй поверхностей 41 и 42, и общую сторону, которая расположена в плоскости Р. Вдоль оси Т трапеция имеет сторону длиной е/2, которая соединена с противоположной стороной посредством наклонной стороны. Таким образом, трапеция имеет ширину вдоль оси С, которая изменяется линейно от е до е/2.

Таким образом, толщина первого слоя 40 в плоскости R изменяется от максимального значения, равного е/2, на оси Т, до нуля на второй поверхности 42. Изменение толщины первого слоя 40 в плоскости R образует первую кромку 44 (см. фиг.2А). Такое изменение толщины достигается посредством разделения: амплитуда волнообразных колебаний нитей Сij основы, подходящих из первой поверхности 41, уменьшается при пересечении плоскости R, так что нити основы пересекают меньшее количество слоев нитей Тn утка. Одновременно нити утка, подходящие из участка первого слоя 40, выполненного продолжающим аэродинамический профиль, поворачивают обратно в плоскости R с возможностью образования первой кромки 45. Эта ситуация показана на фиг.4, который представляет собой сечение первого слоя 40 в плоскости АС сечения.

Аналогичным образом, второй слой 50 подвергается изменению по толщине в плоскости R, от прямоугольного сечения до трапецеидального сечения. Трапеция, образующая такое сечение, образована следующим образом: она имеет с прямоугольником (сечения на другой поверхности плоскости R) общую сторону длиной е на участке пересечения между первой и второй поверхностями 51 и 52 и общую сторону, противоположную стороне, расположенной в плоскости Р. Вдоль оси Т трапеция имеет сторону длиной е/2, которая соединена с противоположной стороной наклонной стороной. Таким образом, трапеция имеет ширину вдоль оси С, которая изменяется линейно от е до е/2. Таким образом, трапеция второго слоя 50 и трапеция первого слоя 40 выполнены с возможностью совмещения.

Изменение толщины второго слоя 50 в плоскости R образует вторую кромку 54 (см. фиг.2А). Такое изменение толщины достигается посредством разделения, как и в случае первого слоя 40. Эта ситуация показана на фиг.4, который показывает сечение второго слоя 50 в плоскости АС сечения.

Затем, начиная от поверхности F41, первый слой 40 продолжают посредством переплетения вдоль направления продольной оси А, так что преформа имеет J-образную конфигурацию в плоскости Р. Расстояние, на которое первый слой 40 продолжают вдоль оси А от поверхности F41, изменяется линейно между концом поверхности F41, расположенным у сектора Т, и противоположным концом поверхности F41 (у второй поверхности 42). Таким образом, первый слой 40 не продолжен у сектора Т, а он продолжен у второй поверхности 42 на расстояние d. Расстояние d представляет собой расстояние между поверхностью F41 и первой поверхностью 41. Таким образом, конец первого слоя 40 образован посредством третьей поверхности 43, которая продолжается от второй поверхности 42 до сектора Т. Поверхность F41, вторая поверхность 42 и третья поверхность 43 образуют прямоугольный треугольник в плоскости Р с гипотенузой, образованной посредством третьей поверхности 43.

На практике, первый слой 40 продолжают от первой поверхности F41 посредством использования нитей основы, которые продолжаются от первой поверхности 41 до третьей поверхности 43. Таким образом, в конце первого слоя 40 челнок для нити основы осуществляет возвратно-поступательные перемещения между третьей поверхностью 43 и второй поверхностью 42.

Аналогичным образом, второй слой 50 продолжает переплетаться от поверхности F51 вдоль направления продольной оси А с возможностью образования слоя, имеющего такую же форму, как первый слой 40, и обращенного к первому слою. Таким образом, второй слой 50 не продолжен у сектора Т, а продолжен от первой поверхности 52 на расстояние d. Конец второго слоя 50 образован посредством третьей поверхности 53, которая продолжается от второй поверхности 52 до сектора Т. Таким образом, поверхность F51, вторая поверхность 52 и третья поверхность 53 образуют прямоугольный треугольник, расположенный в плоскости, параллельной плоскости Р, и имеющий гипотенузу, образованную посредством третьей поверхности 53.

Второй слой 52 продолжают от поверхности F41 посредством переплетения способом, аналогичным способу, который используется для первого слоя 40.

Первый слой 40 и второй слой 50 образуют вторую часть 20 преформы 1, которая служит для образования платформы направляющей лопатки.

Участок первого слоя 40, образованный посредством плоскости R, второй поверхности 42 и третьей поверхности 43, представляет собой первый участок R1.

Участок второго слоя 50, образованный посредством плоскости R, второй поверхности 52 и третьей поверхности 53, представляет собой второй участок R2.

Первый и второй участки R1 и R2 выполнены с возможностью полного перекрытия, тем самым способствуя образованию части платформы перед передней кромкой 15 аэродинамического профиля, как описано ниже.

Платформа должна иметь постоянную толщину, поэтому необходимо изменять толщину первого участка R1 и толщину второго участка R2, как описано ниже.

Поверхность первого участка R1, которая обращена ко второму участку R2, т.е. поверхность, расположенная в плоскости Р, называется первой внутренней поверхностью 46. Поверхность второго участка R1, которая противоположна первой внутренней поверхности 46, называется первой наружной поверхностью 47.

Толщина первого участка R1 вдоль второй поверхности 42 уменьшается линейно от толщины е (у первой поверхности 41) до почти нулевой толщины на расстоянии 2×d, измеренном вдоль оси А от первой поверхности 41. Таким образом, вторая поверхность 42 представляет собой треугольник.

Толщина первого участка R1 вдоль третьей поверхности 43 уменьшается линейно от толщины, по существу равной е/2 у сектора Т, до почти нулевой толщины на участке, где третья поверхность 43 соединяется с второй поверхностью 42. Таким образом, третья поверхность 43 представляет собой треугольник, и одна из его вершин совпадает с вершиной второй поверхности 42. Эта вершина обозначена как S1.

Таким образом, вторая поверхность 42, третья поверхность 43, первая внутренняя поверхность 46 и первая наружная поверхность 47 образуют пирамиду с трапецеидальным основанием, которое расположено в плоскости Р, и вершиной S1. Конфигурация первого участка R1 показана на фиг.2С.

По существу линейное уменьшение толщины первого участка R1 достигается посредством разделения. Амплитуда волнообразных колебаний нитей Сijосновы уменьшается непрерывно от плоскости R к третьей поверхности 53 таким образом, что нити основы пересекают меньшее количество слоев нитей Тn утка. Одновременно уменьшается количество возвратно-поступательных перемещений челнока для нити утка. Эта ситуация показана на фиг.4, который представляет собой сечение первого участка R1 в плоскости АС сечения.

Толщина второго участка R2 изменяется точно так же, как и толщина первого участка R1.

Поверхность второго участка R2, которая обращена к первому участку R1, называется второй внутренней поверхностью 56. Поверхность второго участка R2, противоположная второй внутренней поверхности 56, называется второй наружной поверхностью 57. Вторая наружная поверхность 57 находится в плоскости, параллельной плоскости Р, перпендикулярной первой поверхности 41.

Толщина второго участка R2 вдоль второй поверхности 52 уменьшается линейно от толщины е (у первой поверхности 51) до почти нулевой толщины на расстоянии 2×d, измеренном вдоль оси А от первой поверхности 51. Таким образом, вторая поверхность представляет собой треугольник.

Толщина второго участка R2 вдоль третьей поверхности 53 уменьшается линейно от толщины, по существу равной е/2 у сектора Т, до почти нулевой толщины на участке, где третья поверхность 53 соединяется со второй поверхностью 52. Таким образом, третья поверхность представляет собой треугольник с одной из его вершин, совпадающих с вершиной второй поверхности 52. Эта вершина обозначена как S2.

Таким образом, вторая поверхность 52, третья поверхность 53, вторая внутренняя поверхность 56 и вторая наружная поверхность 57 образуют пирамиду с трапецеидальным основанием, расположенным в плоскости R, и вершиной S2. Конфигурация второго участка R2 показана на фиг.2С.

По существу линейное уменьшение толщины второго участка R2 достигается посредством разделения, как и в случае первого участка R1. Эта ситуация показана на фиг.4, который показывает сечение второго участка R2 в плоскости АС сечения.

На фиг.2С показана готовая лопатка перед сгибанием.

Следующий этап в способе изготовления направляющей лопатки заключается в сгибании первого и второго слоев 40 и 50, как описано ниже.

Первый слой 40 поворачивают вокруг сектора S, отдаляя первую грань 41 от плоскости Р до тех пор, пока второй слой 40 не будет находиться в плоскости, перпендикулярной первой части 10 и оси А, т.е. плоскости, образованной поперечной осью В и осью С толщины. Таким образом, половина первого участка R1 (половина, образованная посредством прежней поверхности F41, второй поверхности 42 и третьей поверхности 43) переходит на другую сторону первой части 10 (т.е. на другую сторону плоскости Р, образованной осями А и В).

Аналогичным образом, второй слой 50 поворачивают вокруг сектора S с возможностью отдаления первой грани 51 от плоскости Р, т.е. в направлении, противоположном направлению поворота первого слоя 40, до тех пор, пока второй слой 50 не будет находиться в плоскости, перпендикулярной первой части 10, т.е. в той плоскости, которая теперь содержит первый слой 40. Таким образом, половина второго участка R2 (половина, образованная посредством прежней поверхности F51, второй поверхности 52 и третьей поверхности 53) переходит на другую сторону первой части 10.

Таким образом, сектор S играет роль оси поворота, вокруг которой первый и второй слои 40 и 50 поворачиваются во взаимно противоположных направлениях на соответствующие углы, каждый имеющий величину 90°. Таким образом, эти два слоя занимают симметричные положения относительно первой части 10.

На фиг.2D показан первый слой 40 и второй слой 50 на промежуточном этапе их поворота.

Следует понимать, что в конце данного процесса поворота, первый участок R1 второго слоя 40 обращен к второму участку R2 второго слоя 50 в плоскости, образованной поперечной осью В и осью С толщины. В результате первый слой 40 и второй слой 50 перекрывают друг друга на всем протяжении первого и второго участков R1 и R2 с возможностью образования нового слоя толщиной е, как показано на фиг.2D. Таким образом, первая наружная поверхность 47 находится полностью в контакте со второй внутренней поверхностью 56. Таким образом, третья поверхность 43 находится полностью в контакте со второй кромкой 54, и третья поверхность 53 второго слоя 50 находится полностью в контакте с первой кромкой 44.

В обеих вышеописанных вариантах осуществления, первый участок R1 приходит в контакт со вторым участком R2 по существу в плоскости, содержащей внутреннюю поверхность 56 и наружную поверхность 47. Таким образом, поверхность, где первый слой 40 перекрывает второй слой 50, является по существу плоской.

В качестве альтернативы, первый участок R1 и второй участок R2 могут перекрывать друг друга при толщинах данных участков, изменяющихся нелинейно (например, ступенчато), при этом сумма толщин данных участков остается по существу одинаковой вдоль любой оси, параллельной оси А. Таким образом, толщина области, где первый участок R1 перекрывает второй участок R2, по существу равна (максимальной) толщине первого слоя 40 или второго слоя 50, так что толщина платформы, которая выполнена из второй части 20 волоконной структуры, является по существу постоянной.

Когда преформа согласована таким образом, чтобы иметь форму, которая по существу близка к ее конечной форме (т.е. форме, в которой платформа, образованная посредством первого слоя 40 и второго слоя 50, по существу перпендикулярна аэродинамическому профилю 10), преформу помещают в форму, конфигурация которой соответствует конечной форме. Затем преформу уплотняют, используя известные способы (пропитывание жидкостью или химическую инфильтрацию из паровой фазы).

Выше описан вариант осуществления, в котором первый участок R1 первого слоя 40 перекрывает второй участок R2 второго слоя 50 в области, которая является по существу прямоугольной, образуя всю часть платформы, которая расположена перед передней кромкой 15 аэродинамического профиля.

Описан также вариант осуществления, в котором первый участок R1 первого слоя 40 перекрывает второй участок R2 второго слоя 50 в области, которая является по существу треугольной, расширяющейся от передней кромки 15 аэродинамического профиля в направлении вперед.

Вообще изобретение относится к лопатке, в которой первый участок R1 первого слоя 40 перекрывает второй участок R2 второго слоя 50 перед передней кромкой 15 аэродинамического профиля. Первый и второй слои 40 и 50 имеют по существу одинаковый объем и форму.

В качестве альтернативы, первый слой 40 и второй слой 50 могут иметь разные объемы и формы.

В вышеприведенном описании представлен один способ трехмерного переплетения для изготовления преформы, образующей лопатку согласно настоящему изобретению. С таким же успехом могут быть использованы другие способы трехмерного переплетения, обеспечивающие получение преформы, имеющей такую же конфигурацию.

Перед уплотнением, в преформе, изготовленной, как описано выше, можно выполнить два отверстия 81 и 82 вдоль оси А, причем эти отверстия проходят через первый и второй участки R1 и R2 и расположены на каждой стороне плоскости Р (фиг.1D и фиг.2D) перед передней кромкой 15 аэродинамического профиля. В качестве примера, каждое из этих отверстий может быть выполнено посредством раздвигания волокон преформы посредством цилиндра с диаметром, равным диаметру отверстия, или посредством переплетения вокруг такого цилиндра. Затем преформу и цилиндры помещают в форму перед уплотнением, так что лопатка содержит два отверстия в местах расположения этих цилиндров в ее платформе. Отверстия 81 и 82 предназначены для размещения болтов, которые обеспечивают механическое прикрепление лопатки к ее опоре.

Предпочтительно, отверстия 81 и 82 расположены таким образом, что каждое из них проходит как через первый слой 40, так и через второй слой 50 (т.е. каждое из них проходит через первый участок R1 и второй участок R2). Таким образом, болты (или любое другое механическое крепежное устройство), проходящие через эти отверстия, помимо того, что они прикрепляют платформу к ее опоре, обеспечивают удерживание первого и второго слоев 40 и 50 вместе.

Изготовление преформы 1, содержащей первый слой 40 и второй слой 50 на продольном конце 11 первой части, описанным выше способом, может также быть осуществлено на другом продольном конце преформы 1. Таким образом, перед согласованием преформы 1 с формой, изготавливают третью часть по аналогии со второй частью 20, но расположенную на другом продольном конце первой части 10, чтобы образовать другую платформу. Затем эту модифицированную преформу помещают в форму, которая подходит для ее размещения, и затем ее уплотняют полимерной матрицей.

На фиг.1А-1D и 2А-2Е, первая часть 10 показана изогнутой относительно оси А. Вообще первая часть 10 может иметь более сложную форму (с кривизной относительно множества осей), зависящую от требуемой формы аэродинамического профиля.

В конкретных применениях первая часть 10 включает в себя металлическую направляющую кромку, которая расположена на передней кромке 15.

Изобретение также обеспечивает турбомашину, включающую в себя по меньшей мере одну направляющую лопатку согласно настоящему изобретению.

Реферат

Изобретение относится к способу изготовления направляющей лопатки, к направляющей лопатке из композиционного материала и к турбомашине, включающей в себя по меньшей мере одну направляющую лопатку. Способ включает в себя изготовление волоконной преформы посредством трехмерного переплетения одной детали. Преформа содержит первую часть, продолжающуюся вдоль продольной оси и образующую преформу для аэродинамического профиля лопатки, и расположенную на продольном конце первой части вторую часть, образующую преформу для платформы лопатки. Вторая часть выполнена в виде первого слоя и второго слоя, обращенного к первому слою и отделенного от первого слоя посредством разделения без разрезания при изготовлении преформы. Способ включает сгибание первого и второго слоев таким образом, что каждый из них расположен в плоскости, перпендикулярной продольной оси, по существу симметрично друг другу относительно первой части, и таким образом, что первый участок первого слоя перекрывает второй участок второго слоя перед передней кромкой первой части. Способ включает согласование преформы с формой и уплотнение преформы полимерной матрицей. Изобретение обеспечивает упрощение способа изготовления лопатки, а также повышение ее механической прочности. 3 н. и 10 з.п. ф-лы, 14 ил.

Формула

а) изготовление волоконной преформы (1) посредством трехмерного переплетения одной детали, причем преформа содержит первую часть (10), продолжающуюся вдоль продольной оси (А) и образующую преформу для аэродинамического профиля лопатки, и расположенную на продольном конце (11) первой части (10) вторую часть (20), образующую преформу для платформы лопатки, причем вторая часть (20) выполнена в виде первого слоя (40) и второго слоя (50), обращенного к первому слою и отделенного от первого слоя (40) посредством разделения без разрезания при изготовлении преформы (1);

b) сгибание первого и второго слоев (40, 50) таким образом, что каждый из них расположен в плоскости, перпендикулярной продольной оси, по существу симметрично друг другу относительно первой части (10), и таким образом, что первый участок (R1) первого слоя (40) перекрывает второй участок (R2) второго слоя (50) перед передней кромкой (15) первой части (10);

с) согласование преформы (1) с формой; и

d) уплотнение преформы (1) полимерной матрицей.

Комментарии