Способ соединения конструкционного элемента из композитного материала с трубой - RU2489258C2

Код документа: RU2489258C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу изготовления конструкционной части, содержащей конструкционный элемент, изготовленный из композитного материала и соединенный с трубой, в частности, для использования в авиации.

Уровень техники

Самолеты имеют шасси, в которых основная конструкционная часть, именуемая как «стойка», в общем, крепится к самолету с возможностью поворачивания и позволяет убирать шасси в самолет после взлета. Стойка содержит трубу, имеющую штангу, соединенную с ней с возможностью скольжения, и на нижнем конце этой штанги установлено колесо (колеса). Стойка также включает в себя конструкционные элементы, такие как плечи или ребра, для соединения трубы с самолетом. В частности, некоторые стойки включают в себя боковые плечи, которые продолжаются с обеих сторон трубы и которые заканчиваются у проушин для размещения пальцев для шарнирного крепления стойки к самолету.

Стойка такого типа обычно изготавливается из металла, например из алюминия или стали, в частности, в виде отливки или поковки. Между трубой и плечами можно легко предусмотреть соединительные формы с целью прочного механического соединения этих элементов.

Также известно, что трубы изготавливаются из композитного материала посредством нитевидного наматывания волокон на оправку. Этот способ изготовления позволяет контролировать ориентацию и распределение волокон с целью изготовления трубы, имеющей небольшой вес, обеспечивая при этом надлежащую механическую прочность.

Изобретение предлагает способ оснащения трубы конструкционными элементами, такими как боковые плечи или балки для передачи усилий.

Предлагалось использовать усиливающие части, присоединяемые с помощью адгезии и устанавливаемые сверху конструкционного элемента и трубы. Однако этот тип соединения не является удовлетворительным. Волокна конструкционного элемента заканчиваются в области трубы и без обеспечения непрерывности. Для получения прочного механического соединения необходимо использовать усиливающие части, имеющие большую толщину и большую площадь. Сборочная единица становится тяжелее, усложняется ее изготовление, и соединение становится более громоздким.

Раскрытие изобретения

Конкретная задача изобретения состоит в том, чтобы устранить недостатки существующего уровня техники и предложить эффективный и недорогой способ использования элементов из композитного материала для присоединения конструкционных элементов к трубе. Способ позволяет, в частности, изготавливать стойки для шасси самолетов.

С этой целью изобретение предлагает способ изготовления конструкционной части, содержащей трубчатый участок, от которого выступает конструкционный элемент, изготовленный из композитного материала; способ содержит следующие этапы:

формирование плоской преформы, содержащей пакет из множества наложенных волоконных слоев, так, чтобы, по меньшей мере, на протяжении части преформы, которая должна образовывать конструкционный участок, слои крепились друг к другу, и на протяжении, по меньшей мере, другой части преформы, которая должна образовывать участок для соединения с трубой, слои были разделены для образования двух противолежащих листов;

вставление трубы между листами соединительного участка, так, чтобы листы окружали трубу, по меньшей мере, частично; и

соединение трубы с преформой, так, чтобы труба образовывала трубчатый участок, и преформа образовывала конструкционный элемент конструкционной части.

Волокна преформы непрерывно расположены между соответствующим конструкционным участком, например, образующим плечо, и участком для соединения с трубой. Волокна преформы расположены вокруг трубы на большом соединительном участке, позволяя распределять напряжения по большим участкам и непрерывно передавать усилия от конструкционного элемента трубы

Преформа может быть изготовлена различными способами:

изготовление можно начинать с трехразмерного (3D) или «двух с половиной размерного» (2,5D) материала, изготовленного из множества наложенных слоев, и затем в соединительном участке разъединить слои с целью их разделения на два листа;

изготовление также можно начинать с двух заготовок, вырезанных из материала, изготовленного из множества наложенных слоев; две заготовки накладываются и сшиваются в конструкционные участки, при этом они остаются свободными в соединительном участке, и каждая из заготовок образует один из соответствующих листов; и

также можно использовать материал 2,5D, сплетенный таким образом, что слои плотно соединяются в конструкционных участках, оставаясь свободными в соединительном участке, так, чтобы слои можно было разделить для образования двух листов.

Краткое описание чертежей

Настоящее изобретение можно лучше понять после изучения приведенного ниже описания, данного в качестве примера, со ссылкой на приложенные чертежи, на которых:

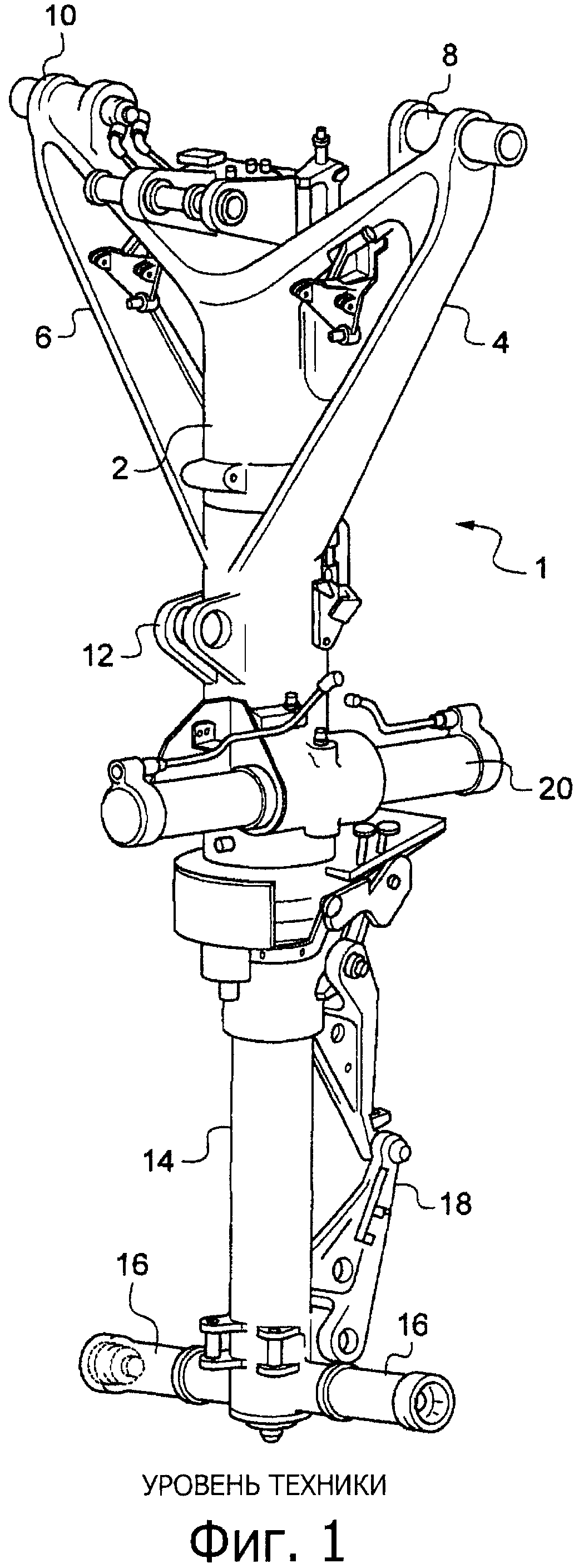

фиг.1 - перспективный вид по существующему уровню техники опоры шасси самолета с металлической стойкой;

фиг.2 - перспективный вид трубы из композитного материала во время изготовления;

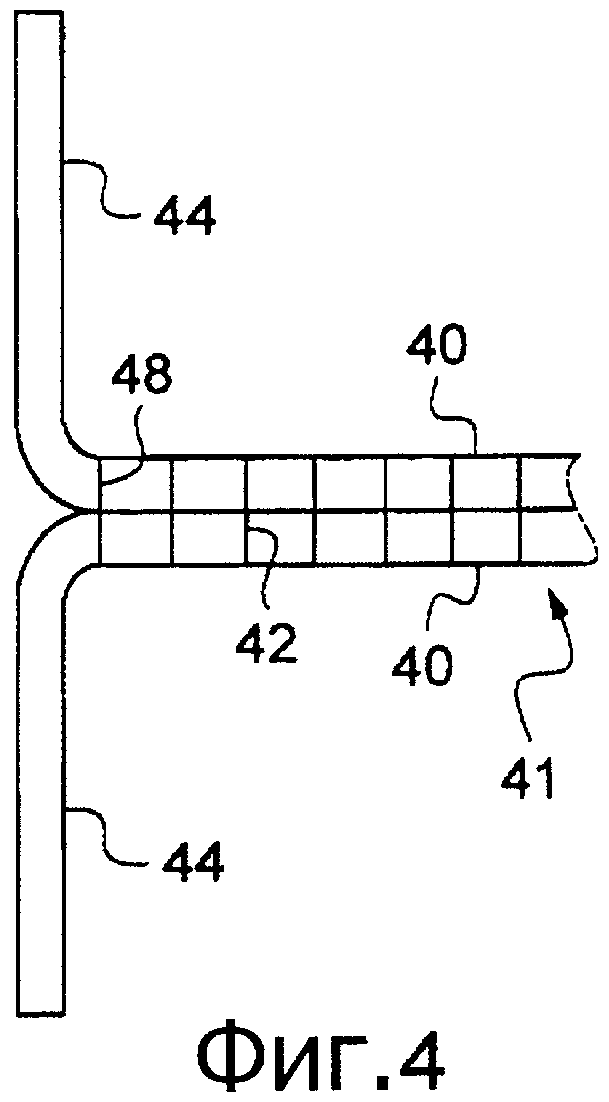

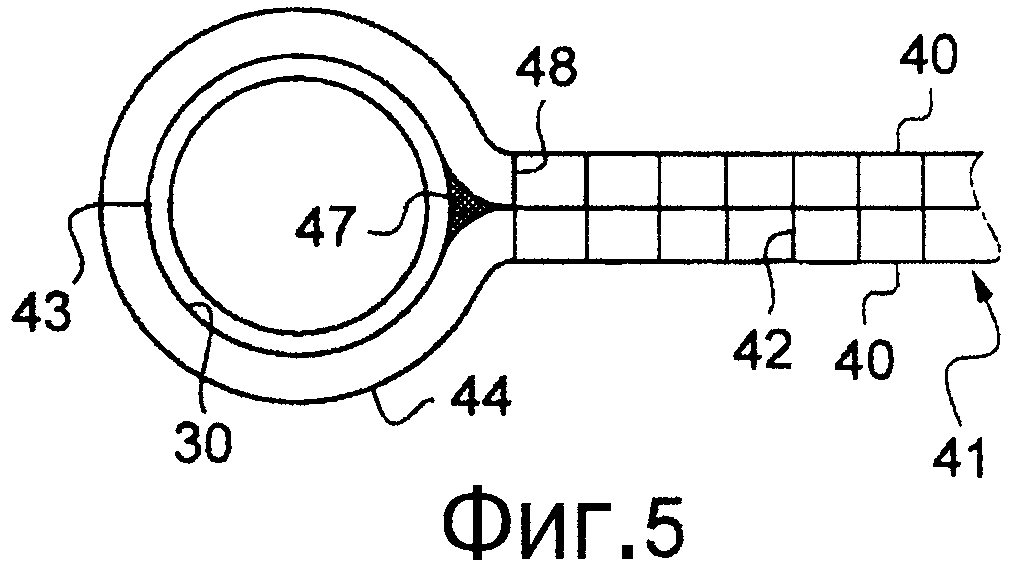

фиг.3-5 - виды преформы конструкционного элемента и ее сборки с трубой в первом осуществлении изобретения, при этом конструкционный элемент показан с торца;

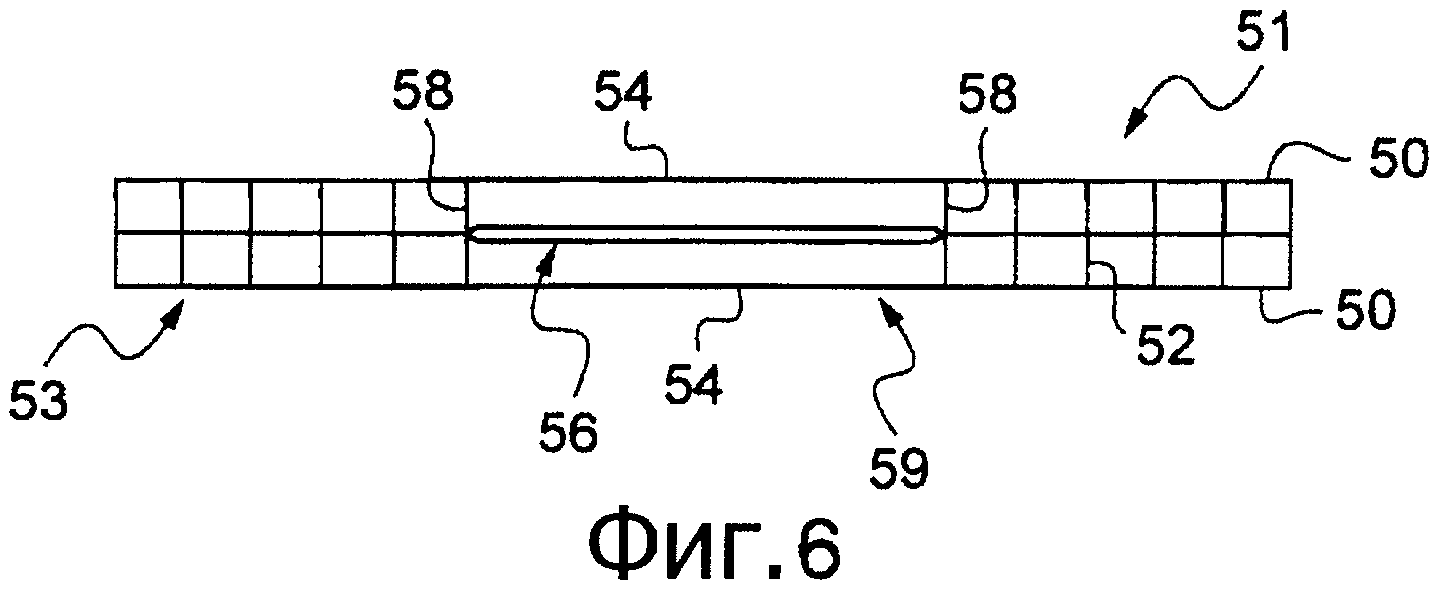

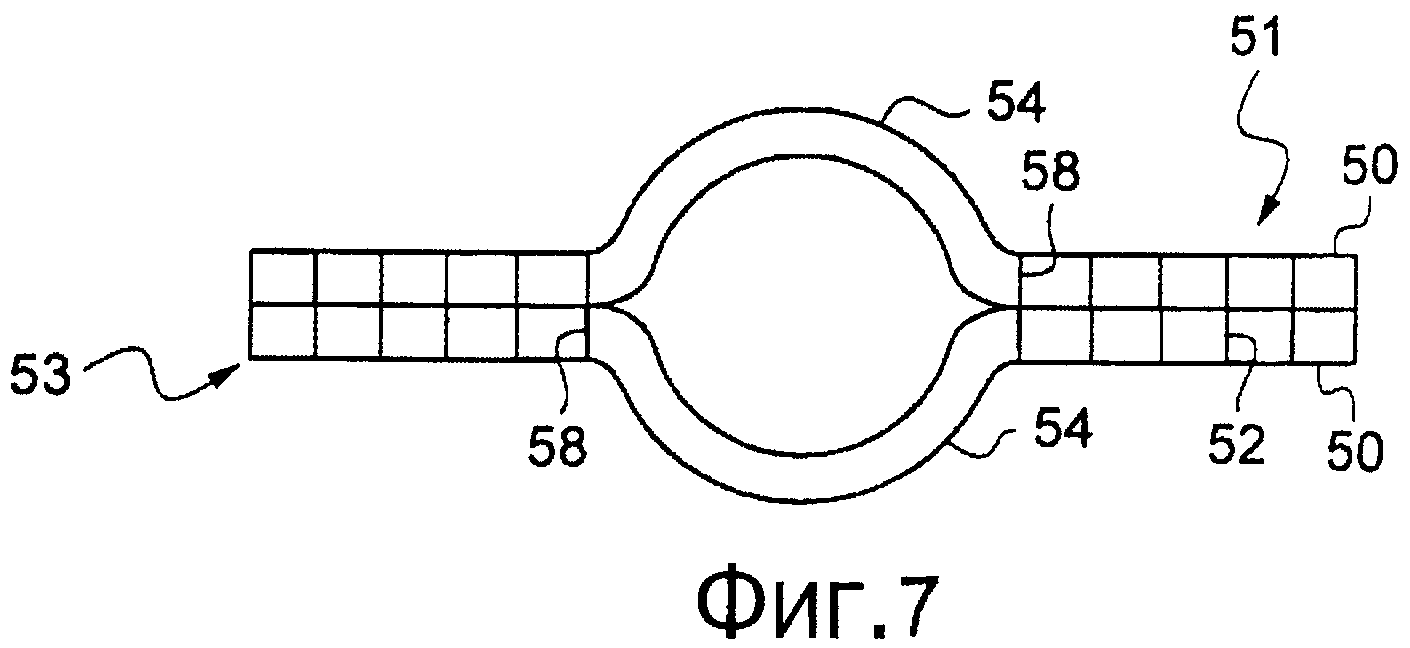

фиг.6-8 - виды, показывающие сборочную единицу по второму осуществлению изобретения;

фиг.9 - вариант фиг.8;

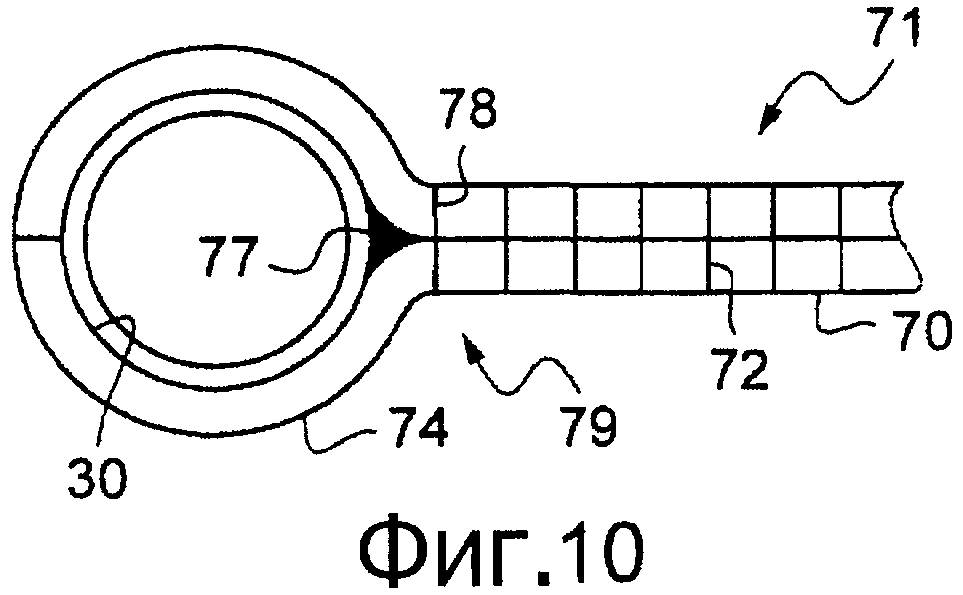

фиг.10 - вид, показывающий сборочную единицу по третьему осуществлению изобретения;

фиг.11 - вид стойки из композитного материала, изготовленной по способу изобретения, показанному на фиг.6-8;

фиг.12 - вид, показывающий сборочную единицу по четвертому осуществлению изобретения;

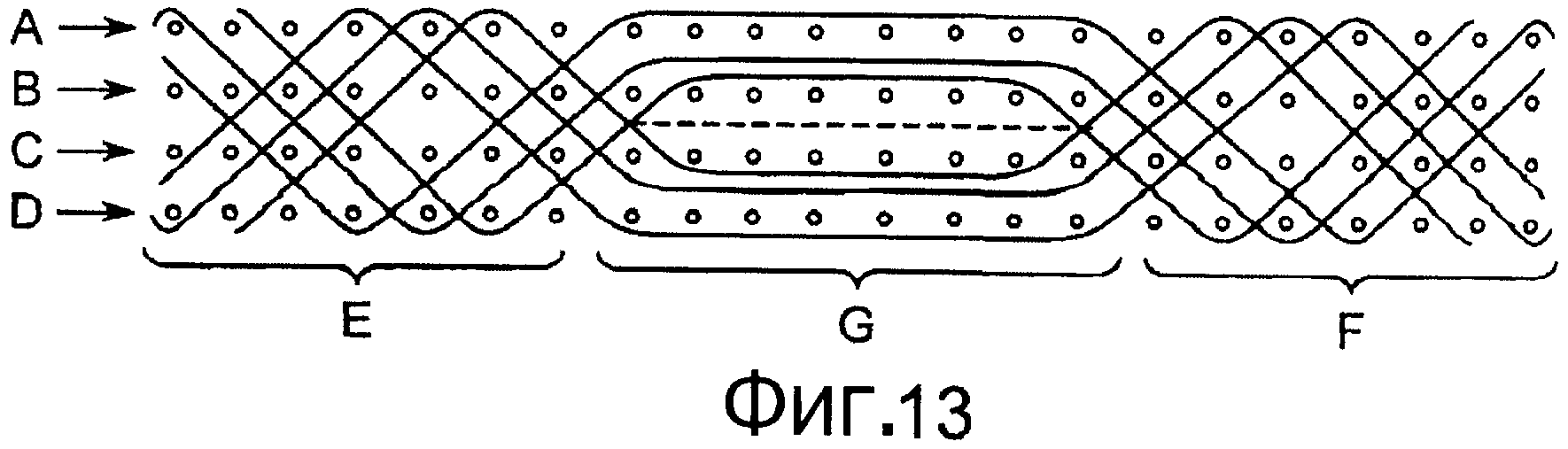

фиг.13 - схематичный вид в разрезе материала 2,5D, адаптированного для осуществления способа по изобретению.

Осуществление изобретения

Описанное ниже изобретение относится к области авиации и, в частности, к шасси самолета. Разумеется, что изобретение не ограничивается до применения этого типа.

На фиг.1 показана опора шасси носовых колес самолета, содержащая стойку 1, изготовленную из алюминиевого сплава, которая содержит цилиндрический участок 2 с двумя боковыми плечами 4, 6, заканчивающимися вверху у проушин 8, 9, в которых установлены шарнирные пальцы для соединения стойки с самолетом. Стойка 1 также включает в себя крепежный элемент 12, здесь - в форме двух проушин, образующих вилку для размещения стойки (не показана) для стабилизации опоры шасси в выдвинутом положении.

Штанга 14 предназначена для вертикального перемещения со скольжением в цилиндрическом участке 2 стойки 1. Нижний участок штанги 14 имеет оси 16, на которые устанавливают колеса. Штанга 14 соединена двухзвенником 18 с рулевым элементом 20, прикрепленным к стойке 1 и содержащим гидравлические исполнительные механизмы для поворачивания штанги, тем самым, обеспечивая поворачивание колес для управления самолетом во время выруливания.

Изобретение относится, в частности, к возможности изготовления стойки из композитного материала; стойка содержит трубчатый элемент и конструкционный элемент, такой как плечо или балка.

Труба первоначально изготовлена из композитного материала. В этом отношении на фиг.2 показана труба 30, изготовленная посредством нитевидного наматывания волокон на оправку, например, за счет укладывания последовательных слоев волокон 32 вдоль продольной оси с последующим укладыванием слоев поперечных волокон 34, 36; способ обеспечивает распределение различных волокон, подлежащих выравниванию. Во время наматывания волокна пропитываются смолой, которая в дальнейшем полимеризуется. За счет контроля состава и ориентации волокон этот способ позволяет получить трубу, имеющую небольшой вес и в тоже время обладающую высокими механическими характеристиками. Этот способ хорошо известен. Как вариант, труба может быть изготовлена другими способами, например, посредством сплетения.

Далее изготавливается конструкционный элемент, который в дальнейшем собирается с трубой 30. С этой целью первоначально подготавливают преформу.

При первом осуществлении изобретения, как показано на фиг.3-5, изготавливают преформу 49, используя две заготовки, вырезанные из волоконной набивки, изготовленной, посредством наложения слоев; заготовки соединяются друг с другом с помощью плетения или сшивания или так, чтобы получить надлежащее сцепление между слоями и обеспечить обработку набивки. К примеру, волокна могут быть стеклянными, арамидными или углеродными волокнами. Несмотря на это, сцепление между накладываемыми слоями, предпочтительно, является достаточно свободным и позволяет слоям скользить относительно друг друга во время придания формы заготовкам.

Изготовление преформы 49 начинается с вырезания заготовок 40 из волокнистой набивки. Как показано на фиг.3, заготовки 40 последовательно накладываются и соединяются, в этом примере - с помощью сшивания, при этом следует соблюдать осторожность и оставлять концы заготовок 40 свободными. Таким образом, образуется преформа, которая имеет конструкционный участок 41, соответствующий сшитым частям, и этот конструкционный участок должен образовывать плечо конструкционного элемента и соединительный участок для соединения с трубой, соответствующий свободным концевым частям заготовок 40, которые образуют два противолежащих разделенных листа 44.

Как показано на фиг.4, листы 44 раздвигаются. На следующем этапе, показанном на фиг.5, труба 30 вставляется между листами 44, так чтобы листы 44 окружали трубу и соединялись в точке 43, диаметрально противоположной от элемента 41. Как вариант, два конца 44 могут быть более короткими и не соединяться в точке 43, или они могут более длинными и перекрывать друг друга, в зависимости от прочности, задаваемой для соединения. Изготовленная таким образом сборочная единица затем пропитывается смолой, например, с помощью известного способа, такого как нагнетание смолы под давлением или инфильтрация в вакууме. Позднее смола затвердевает в результате полимеризации.

В результате образуется соединение между конструкционным элементом и трубой 30 за счет непрерывного присутствия волокна от конструкционного элемента конструкционного участка (сшитая часть, которая выступает в виде консоли от трубы) до соединительного участка (несшитая свободная часть, которая окружает трубу). Соединительный участок обеспечивает большую контактную поверхность, тем самым, создавая возможность получения прочного механического соединения между конструкционным элементом и трубой. Кроме того, сам процесс является простым. Пространство, занимаемое соединением, является небольшим, при этом снижается вес и уменьшается стоимость сборочной единицы.

Предпочтительно, между трубой 30 и конструкционным элементом устанавливается вставка 47, по существу, треугольной формы, например, из материала, полученного с помощью пультрузии; вставка служит для заполнения пространства между листами в области сшивания 48, которая определяет границу между соединительным участком и конструкционным участком конструкционного элемента 41.

На фиг.6-8 показано второе осуществление изобретения, которое содержит изготовление конструкционного элемента, имеющего плечи 51, 53, которые должны продолжаться по обе стороны от трубы 30. Изготовление начинается с подготовки преформы 59. Две заготовки 50 первоначально вырезаются из волоконной набивки. Заготовки 50 накладываются и соединяются в концевых зонах посредством сшивания 52, при этом следует соблюдать осторожность и оставлять свободной центральную зону, в которой заготовки 50 не сшиваются.

Таким образом, образуется конструкционный элемент, имеющий конструкционные участки 51, 53, которые образуют плечи, соответствующие сшитым зонам, и соединительный участок, который соответствует несшитой зоне, где центральные части 54 образуют отдельные листы. Между противолежащими листами образуется паз или пространство 56.

Как показано на фиг.7, листы 54 разводятся и образуют, по существу, кольцевой центральный проход. На следующем этапе, показанном на фиг.8, труба 30 вставляется между листами 54, так чтобы листы полностью окружали трубу 30. Вставки 57 устанавливаются между листами и трубой, где начинаются листы. Изготовленная таким образом сборочная единица пропитывается смолой, которая затвердевает в результате полимеризации.

В результате образуется соединение между трубой 30 и двумя плечами 51, 53, которые отступают в виде консоли от трубы; это соединение имеет такие же преимущества, как и вышеописанные варианты выполнения.

Как вариант, на фиг.9 на виде сверху показаны два элемента, которые могут образовывать между собой угол. В таком случае преформа 69 подготавливается посредством вырезания двух заготовок 60, 66, имеющих две несшитых центральных части 64 и 68, образующих листы, отличающиеся по длине; лист 64, образованный заготовкой 60, т.е. расположенный с внутренней стороны угла, будет короче листа 69, образованного другой заготовкой 66. Вставки 67 устанавливаются между трубой и листами, там, где начинаются листы. Затем сборочная единица полимеризуется.

При сборке двух заготовок 60, 66 концы этих заготовок накладываются и сшиваются с целью образования двух плеч 61, 63 с несшитыми центральными участками, которые остаются свободными и образуют два листа 64, 68. Далее и таким же образом, как описано выше, листы 64, 68 отводятся, и между ними вставляется труба 30. Сборочная единица пропитывается смолой, которая затвердевает в результате полимеризации.

На фиг.10 показано третье осуществление изобретения. Изготовление преформы 79 начинается с вырезания одиночной заготовки 70 удлиненной формы из волоконной набивки. Затем заготовка 70 складывается пополам для накладывания и сшивания ее концов 72 и образования конструкционного участка 71. Центральная часть 74 заготовки остается свободной и образует два противолежащих листа, которые соединяются непрерывно. Затем в центральную часть 74 вставляется труба 30, при этом центральная часть полностью окружает трубу. Изготовленная таким образом сборочная единица пропитывается смолой, которая затвердевает в результате полимеризации.

С помощью способа по изобретению имеется возможность получать различные формы элементов 41, 51, 53, 61, 71 в зависимости от того, какие заготовки, образующие эти элементы, вырезаются и собираются.

На фиг.11 показан пример стойки, изготовленной с помощью способа по изобретению. В этом примере конструкционные участки образуют ребра. Как описано выше, изготовление преформы 99 начинается с вырезания заготовок 80, 82 из волоконной набивки. Затем заготовки 80, 82 накладываются и сшиваются посредством сшивания 90 с целью образования двух плеч 81, 83, при этом центральная соединительная зона остается свободной; в это зоне заготовки образуются отдельные листы 94, между которыми вставляется труба 30 (на фигуре виден только один из листов).

Следует отметить, что сшитые части заготовок не сшиваются по всей высоте. Края остаются свободными, чтобы их можно было складывать по линиям сшивания 92. Края, сложенные таким образом, образуют полки 86, 88, которые служат для придания жесткости плечам 81, 83 и, в частности, ребрам, образуемым с помощью сшитых частей плеч.

Может быть добавлено усиление 95 в форме плетеного рукава; усиление имеет цилиндрический участок 96, который надевается на трубу 30, и кольцо, которое прижимается к концам полок 96, где они находятся близко к трубе 30. Вышеуказанные концы пришиваются к кольцу 97.

Изготовленная таким образом сборочная единица пропитывается смолой, которая затвердевает в результате полимеризации, с целью образования двух жестких ребер 81 и 83, которые прочно соединены с трубой 30.

И, наконец, на фиг.12 показано другое осуществление изобретения.

Преформу 109 получают из двух заготовок 100 и 106, при этом заготовка 106 значительно длиннее заготовки 100. Концы заготовок 100 и 106 накладываются и сшиваются для образования плеч 101 и 103. Центральные части остаются свободными и образуют листы 104 и 105, между которыми вставляется труба 30. Лист 105 значительно длиннее листа 104. Плечи 101 и 103 продолжаются параллельно. К примеру, они могут служить в качестве проушин для размещения пальца в конце опоры. Вставки 107 устанавливаются между трубой и листами.

Таким образов, во всех показанных осуществлениях вырезаются одна или несколько заготовок, и накладываются две части, принадлежащие либо одной заготовке, либо двум заготовкам, и эти части затем частично сшиваются для образования, по меньшей мере, одного конструкционного участка, в котором противолежащие части сшиваются, и, по меньшей мере, одного соединительного участка, в котором противолежащие части остаются свободными. Затем вставляется труба между частями в соединительной зоне, где части остаются свободными и окружают трубу, позволяя, прежде всего, получить непрерывное волокно между конструкционными участками, которые выступают в виде консоли от трубы, и соединительным участком, который продолжается вокруг трубы.

В конкретном осуществлении, показанном на фиг.10, используется только одна заготовка с наложенными частями, соединенными в соединительном участке, так что в вышеуказанном участке противолежащие части, остающиеся свободными, образуют кольцо.

В общем, сшивание может выполняться различными способами, в частности, с помощью стежки с рядом изменяющихся швов для усиления соединений.

Ориентация усиливающих волокон, образующих заготовки, может быть адаптирована к одному конкретному направлению как функция ориентации напряжений, действию которых подвергается элемент, с целью повышения механической прочности по хорошо известному способу.

Для повышения прочности сборочной единицы конструкционный элемент преимущественно может быть пришит к трубе перед полимеризацией. Такое сшивание показано на фиг.11. Оно продолжается параллельно оси трубы и соединяет лист с трубой.

Во всех показанных примерах конструкционный элемент получают из преформы, которую подготавливают, используя одну или две заготовки, накладываемые и сшиваемые в конструкционном участке, который должен образовывать плечо, проушину или ребро, выступающее от трубы, в то время как другой участок остается свободным и образует листы.

Преформа может изготавливаться разными способами. На фиг.13 весьма схематично показан материал, содержащий четыре наложенных слоя А, В, С и D волокон, которые соединены с помощью уточной пряжи, которая в частях Е и F тесно соединяет слои А, В, С и D для образования конструкционных участков преформы, в то время как в части G они оставляют слои свободными с целью их разделения на два листа. Потенциальное разделение показано пунктиром между двумя листами.

Также имеется возможность начать процесс с материала 3D или 2,5D, содержащего множество взаимно наложенных слоев, которые соединены уточной пряжей, и локально разделять слои для их взаимного разделения на соединительном участке с целью образования листов.

Изобретение не ограничивается до вышеприведенного описания и распространяется на любые варианты, находящихся в пределах, установленных формулой изобретения. В частности, несмотря на то, что выше указано, что труба изготовлена из композитного материала с целью ее пропитки одновременно с конструкционным элементом, имеется возможность осуществления изобретения, используя трубу, изготовленную не из композитного материала, например, металлическую трубу. Требуется выбрать смолу, обеспечивающую надлежащую адгезию между конструкционным элементом и трубой.

Реферат

Способ изготовления конструкционной части, содержащей трубчатый участок (30), от которого выступает конструкционный элемент, изготовлен из композитного материала. Способ содержит следующие этапы: формирование преформы (49; 59; 69; 79; 99), содержащей пакет из множества наложенных слоев так, чтобы на протяжении, по меньшей мере, части преформы, которая должна образовывать конструкционный участок, слои крепились друг к другу, и на протяжении, по меньшей мере, другой части преформы, которая должна образовывать участок для соединения с трубой, слои были разделены для образования двух противолежащих листов (44; 54; 64; 68; 74; 94). Затем вставляют трубу (30) между листами соединительного участка так, чтобы листы окружали трубу, по меньшей мере, частично. Осуществляют соединение трубы с преформой так, чтобы труба образовывала трубчатый участок, а преформа образовывала конструкционный элемент конструкционной части. Технический результат, достигаемый при использовании способа по изобретению, заключается в том, чтобы обеспечить заданную прочность механического соединения преформы и трубы при упрощении изготовления соединения и уменьшения громоздкости соединения. 5 з.п. ф-лы, 13 ил.

Формула

формирование преформы (49; 59; 69; 79; 99), содержащей пакет из множества наложенных слоев так, чтобы на протяжении, по меньшей мере, части преформы, которая должна образовывать конструкционный участок, слои крепились друг к другу, и на протяжении, по меньшей мере, другой части преформы, которая должна образовывать участок для соединения с трубой, слои были разделены для образования двух противолежащих листов (44; 54; 64; 68; 74; 94),

вставление трубы (30) между листами соединительного участка так, чтобы листы окружали трубу, по меньшей мере, частично, сшивание листов с трубой,

пропитывание смолой сборочной единицы, образованной трубой с преформой, с последующим затвердеванием смолы в результате полимеризации так, чтобы труба образовывала трубчатый участок, и преформа образовывала конструкционный элемент конструкционной части.

Документы, цитированные в отчёте о поиске

Армированные слоистые пластиковые материалы, применяемые при производстве печатных плат, способ получения таких слоистых материалов и получаемые изделия

Комментарии