Способ снабжения подложки барьером и подложка, содержащая барьер - RU2566787C2

Код документа: RU2566787C2

Чертежи

Описание

Область изобретения

Изобретение относится к способу снабжения поверхности подложки барьерным слоем посредством использования электроформования или формования из расплава. Оно также относится к подложке, содержащей барьерный слой.

Предпосылки изобретения

Рост рынка пластиковых упаковок постоянно увеличивается. Предсказания на будущее указывают, что эта тенденция сохранится, а рост продаж пластиковых упаковок отчасти основан на захвате долей рынка у упаковок с волоконной основой. Упаковки с волоконной основой могут конкурировать с пластиковыми упаковками только в случае, если можно снизить затраты на материалы и производство. Одними из критических свойств упаковок с волоконной основой являются барьерный слой или слои, их функциональные возможности и экономическая эффективность в процессе производства барьерных слоев. В зависимости от применения, барьер будет разрабатываться таким образом, что он мог придать упаковке функциональные возможности одного или нескольких барьеров. Зачастую, барьерный слой нужен упаковкам с волоконной основой для того, чтобы обеспечить стойкость к проникновению или диффузии воды или влаги, масла/жира/консистентной смазки, ароматики и/или газов.

Традиционными способами создания барьерных покрытий для изделий из бумаги и картона были нанесение покрытий, пропитка, ламинирование или экструзия.

Один из способов создания барьерных покрытий, который интенсивно исследовался и развивался в течение последних лет, является нанесение барьерного покрытия из дисперсии. Применяя дисперсию или эмульсию полимера с технологией нанесения покрытия ножевым устройством или поливом, можно предложить технологию, которая в состоянии заменить нанесение покрытия экструзионным методом. Преимущества в связи с технологией нанесения барьерного покрытия из дисперсии заключаются в том, что она дает возможность нанесения покрытия непосредственно в процессе производства бумаги или картона, так как можно измельчать бумагу или картон с барьерным покрытием, что упрощает переработку использованной подложки с волоконной основой.

Вместе с тем, создание одиночного барьерного слоя за счет использования нанесения покрытия из дисперсии затрудняет достижение всех требуемых свойств для упаковки или изделия из нее. Как правило, для изготавливаемых барьеров этих типов трудно получить термосвариваемость и хорошие барьерные свойства одновременно.

Другой недостаток при производстве барьеров за счет использования нанесения покрытия из дисперсии заключается в том, что стабильность дисперсии должна быть хорошей для гарантии хорошей работоспособности. Чтобы достичь хорошей стабильности дисперсии, необходимо добавлять стабилизирующие компоненты. Однако за счет введения многочисленных компонентов приготовление барьерной дисперсии окажется более трудным.

Другая характеристика дисперсного барьера заключается в том, что при формировании барьера на подложку наносится существенное количество воды. Эту воду нужно испарить, и поэтому требуется много энергии для сушки с тем, чтобы гарантировать сухой барьер и завершить формирование пленки барьерного слоя. Обычно температура сухого покрытия должна быть значительно выше, чем температура стеклования полимера для того, чтобы гарантировать, что происходит формирование пленки. Вместе с тем, использование высоких температур сушки также может вызывать проблемы с образованием пузырей или адгезией между барьерным слоем и подложкой с основой. Другая проблема в связи с высокой температурой сушки заключается в том, что липкость полимерной пленки увеличивается из-за того, что эта температура зачастую будет выше температуры стеклования.

Еще одна проблема в связи с традиционным нанесением барьерного покрытия из дисперсии заключается в том, что вязкость является относительно низкой (как и содержание твердой фазы), что вызывает высокий уровень проникновения в подложку с основой. Это означает не только то, что для гарантии покрытия без пропусков и хороших барьерных свойств требуется большее количество покрытия, но и то, что требуется много энергии для сушки. Для непокрытого картона, как правило, требуется 15-25 г/м2 сухого покрытия, чтобы создать поверхность барьерного слоя без пропусков.

Таким образом, существует потребность в усовершенствованном способе производства бумаги или картона с одним или несколькими барьерными слоями экономически эффективным образом.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Одна задача данного изобретения состоит в том, чтобы улучшенным образом снабдить поверхность подложки с волоконной основой барьерным слоем.

Другая задача данного изобретения состоит в том, чтобы разработать способ введения тонкого барьерного слоя на поверхность подложки с волоконной основой.

Еще одна задача данного изобретения состоит в том, чтобы разработать подложку с волоконной основой с улучшенными барьерными свойствами.

Вышеупомянутые задачи, а также иные преимущества достигаются посредством способа и подложки в соответствии с изобретением.

Изобретение относится к способу снабжения поверхности подложки с волоконной основой барьерным слоем, причем барьерный слой формируют осаждением нановолокон на поверхности посредством использования электроформования или формования из расплава.

Барьерный слой может быть сформирован как пленка на поверхности подложки с волоконной основой.

Пленку предпочтительно формируют посредством постобработки подложки после осаждения нановолокон на поверхности. Упомянутую постобработку предпочтительно проводят посредством увеличения температуры осажденных нановолокон таким образом, что происходит образование пленки. Температуру предпочтительно увеличивают до или выше температуры стеклования или температуры плавления осажденных нановолокон, так что происходит формирование пленки.

Возможно формование и осаждение на поверхность подложки по меньшей мере двух компонентов одновременно. Одновременное формование различных компонентов можно проводить через разные фильеры или другие подающие приспособления, так что формование одного компонента проводят через одну фильеру, а другого компонента - через другую. Таким образом, барьерный слой будет содержать смесь разных нановолокон, что дает возможность придать единственному барьерному слою разные свойства, т.е. создать некую разновидность композиционного материала.

Барьерный слой может содержать более одного слоя, т.е. по меньшей мере два слоя. Таким образом, также возможно придавать разным слоям разные свойства.

Предпочтительно, чтобы барьерный слой имел массу в сухом состоянии 0,1-20 г/м2, предпочтительнее - 0,1-5 г/м2 или еще предпочтительнее - 0,2-3 г/м2. Возможно формирование непрерывной пленки без пропусков на пористой поверхности малыми количествами осажденных нановолокон.

Подложку с волоконной основой можно снабдить слоем покрытия, на который осаждают нановолокна. Таким образом обеспечивается более гладкая поверхность, что дает возможность еще более уменьшить количество осажденных волокон.

Барьерный слой подложки можно снабдить слоем покрытия. Предпочтительно, чтобы этот слой покрытия содержал полимер, который нанесен на барьерный слой ламинированием или экструзионным методом.

Нановолокна формируют посредством электроформования или формования из расплава полимера, такого как поливиниловый спирт, лак, полистирол, полибутадиен, полиуретаны, дисперсии полиэтилена, полипропилен, PLA, хитозан, крахмал, карбоксиметилцеллюлоза натрия, сополимеры акрилата, поливинилацетат, полиэтиленоксид, дисперсии полиэтилена, дисперсии полиэтилентерефталата, смеси или их модифицированные аналоги любых из указанных компонентов.

Электроформование можно провести с использованием жидкости или дисперсии, содержащей по меньшей мере один полимер. Можно также использовать твердый полимер или воск (парафин) в качестве исходного вещества, которое расплавляют, т.е. проводить формование из расплава.

Барьерному слою можно дополнительно придать функциональные свойства посредством введения функциональной добавки в барьер. Эту функциональную добавку можно формовать вместе с полимером. Возможно также формование функциональной добавки отдельно, чтобы сформировать отдельный слой барьерных слоев.

Изобретение также относится к подложке с волоконной основой, которая содержит слой волоконной основы и барьерный слой, причем барьерный слой сформирован полученными электроформованием или формованием из расплава нановолокнами на поверхности слоя волоконной основы.

Барьерный слой предпочтительно представляет собой пленку, образованную осажденными нановолокнами.

Пленка может быть образована расплавленными нановолокнами, т.е. осажденные нановолокна могут быть расплавлены с образованием упомянутой пленки. Пленку также можно формировать посредством увеличения температуры нановолокон до или выше температуры стеклования, вследствие чего волокна «текут» и образовывается пленка. Возможно, что пленка является непрерывной, т.е. она полностью покрывает поверхность подложки с волоконной основой, а пропуски и т.п. отсутствуют, что позволяет компонентам достигать поверхности волоконной основы подложки.

Пленка также может быть прерывистой. В некоторой области применений необязательно полностью покрывать всю поверхность - поверхность волоконной основы, чтобы добиться достаточной защиты.

Барьер может быть барьером от жидкости, пара, масла, ароматики, жира, консистентной смазки, нефти, растворителей, тепла, УФ-света и/или газа.

Если пленка прерывистая, то барьер может быть барьером от масла, консистентной смазки и/или жира. Показано, что достаточные свойства барьера от масла, консистентной смазки и/или жира достижимы даже несмотря на то, что пленка, которая образует барьер, является прерывистой, т.е. она содержит нанодырочки или аналогичные несовершенства. Это происходит благодаря тому, что угол контакта между пленкой и маслом, консистентной смазкой и/или жиром является достаточно большим, так что масло не проникнет сквозь барьерный слой. Это можно использовать для свойств краткосрочного барьера, например временного барьера от жира/консистентной смазки.

Барьерный слой может содержать нановолокна по меньшей мере двух компонентов. Посредством одновременного формования разных компонентов, предпочтительно - через разные фильеры или другие подающие приспособления, можно получить барьерный слой, который содержит по меньшей мере два компонента. Таким образом, барьерный слой может обладать разными свойствами, поскольку один компонент может придавать свойства барьера от одного соединения, такого как вода, а другой компонент может придавать свойства барьера от другого соединения, такого как консистентная смазка. Таким образом, можно также формовать один компонент, который будет плавиться для формирования пленки, и один компонент, который будет поддерживать расплавленный компонент и предотвращать его проникновение слишком глубоко в материал основы, т.е. удерживая их на поверхности подложки с волоконной основой. Таким образом, возможно, что единственный барьерный слой составляет защиту от нескольких разных соединений.

Барьерный слой может содержать по меньшей мере два слоя. Возможно, что барьерный слой содержит два или более слоя. Каждый слой может обладать разными свойствами, например, один слой может придавать подложке свойства барьера от пара, а второй слой может обеспечивать барьер с теплоизолирующими свойствами.

Слой волоконной основы может быть покрыт любым обычным покрытием перед осаждением нановолокон на поверхности. В этом случае барьерный слой сформирован на снабженной покрытием поверхности слоя волоконной основы. Поэтому барьерный слой сформирован на гладкой поверхности, что дает возможность еще больше уменьшить количество осажденных нановолокон.

Барьерный слой подложки с волоконной основой может быть также снабжен покрытием.

Изобретение дополнительно относится к подложке с волоконной основой, полученной в соответствии с вышеописанным способом.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Данное изобретение относится к способу снабжения поверхности подложки с волоконной основой барьерным слоем, причем барьерный слой формируют путем осаждения нановолокон на поверхности посредством использования электроформования или формования из расплава.

Обнаружено, что путем осаждения нановолокон на поверхности подложки с волоконной основой посредством использования электроформования или формования из расплава можно сформировать тонкий слой нановолокон, который будет образовывать на поверхности барьерный слой. Неожиданно обнаружено, что тонкий слой осажденных нановолокон достаточен для того, чтобы полностью покрыть шероховатую поверхность, такую как поверхность подложки с волоконной основой. Помимо этого, благодаря характеристическому размеру волокон и волоконным свойствам нановолокон, получаемых и осаждаемых посредством электроформования или формования из расплава, проникновение нановолокон в подложку является незначительным. Таким образом, нановолокна будут осаждаться на поверхности и оставаться на поверхности подложки. Они по-прежнему будут удовлетворительно сцеплены с поверхностью подложки благодаря химическим и/или физико-химическим взаимодействиям между волокнами подложки и осажденными нановолокнами. Также может быть некоторая взаимная диффузия, которая может создавать механическое или физическое взаимосцепление волокон. Осажденные нановолокна будут либо сращиваться, либо сплавляться на поверхности подложки, образуя пленку, которая будет работать как барьер. За счет осаждения волокон на поверхности до того, как она заимеет целую (совершенную) пленку, требуется значительно меньшее количество покрытия, и это происходит благодаря тому, что проникновение в подложку оказывается гораздо меньшим или даже незначительным по сравнению с другими сформированными на подложках с волоконной основой барьерами, создаваемыми с помощью других методов нанесения покрытия. Следовательно, формирование пленки в соответствии с изобретением происходит из сетки волокон, что следует сравнить с известными из уровня техники решениями, где пленки формируются из раствора или дисперсии.

Количество волокон, присоединяемых к поверхности подложки с волоконной основой, зависит от разных параметров, например от шероховатости поверхности. Предпочтительно, чтобы барьерный слой имел массу в сухом состоянии 0,1-20 г/м2, предпочтительнее - 0,1-5 г/м2 или еще предпочтительнее - 0,2-3 г/м2. Если поверхность, к которой присоединяют барьерный слой, является шероховатой, то нужно присоединять большее количество волокон, и предпочтительно, чтобы масса барьерного слоя в сухом состоянии составляла между 2-20 г/м2.

За счет оптимизации условий формования можно увеличивать влажность во время формования таким образом, что осажденные волокна сращиваются в пленку. Первые осажденные волокна будут сухими, или же они будут иметь высокое содержание твердой фазы, что делает реологические свойства волокон высокими. Это происходит отчасти из-за того, что поверхность, на которую их осаждают, является сухой. Условия формования будут затем изменяться, так что следующие осажденные волокна становятся влажнее, т.е. полусухими. Это приводит к тому, что волокна сращиваются в пленку, которая будет работать как превосходный барьер. Сухостью и/или твердой фазой жидкости или воздуха, используемых во время электроформования или формования из расплава, можно управлять таким образом, что волокна будут сращиваться в пленку. Также можно управлять влажностью, температурой, скоростью получения и расстоянием формования таким образом, что волокна будут образовывать пленку. Поэтому возможно изготовление подложки с волоконной основой очень простым путем.

Также возможна постобработка подложки или поверхности подложки вместе с осажденными нановолокнами для того, чтобы эти нановолокна образовывали пленку. Предпочтительно использовать термообработку, которая будет увеличивать температуру осажденных нановолокон таким образом, что произойдут изменения свойств осажденных нановолокон, вследствие чего сформируется пленка. Предпочтительно увеличивать температуру до или выше температуры стеклования или температуры плавления нановолокон. Таким образом, свойства осажденных нановолокон будут изменяться, например, они начнут «течь» или плавиться, и поэтому они будут образовывать пленку, которая станет работать как барьерный слой подложки с волоконной основой. В зависимости от материала, используемого для получения нановолокон, и от времени обработки увеличение температуры до или выше температуры стеклования может не понадобиться. При некоторых материалах для изменения свойств осажденных нановолокон и формирования пленки может оказаться достаточным некоторое увеличение температуры, при котором она по-прежнему остается ниже температуры стеклования. Нагревание можно проводить посредством использования пламени, инфракрасной сушилки, валика для термического закрепления, воздушной сушилки, плазмы, водяного пара, УФ-излучения лазера, электронного луча или любого другого известного метода. Также можно использовать метод термического закрепления или термического сдавливания, при котором осажденные волокна нагреваются и одновременно приобретают форму тонкой пленки на подложке. Также возможна постобработка осажденных нановолокон посредством увеличения давления, предпочтительно - в сочетании с увеличенной температурой. Еще одной возможной постобработкой является воздействие на нановолокна электрическим полем. Другими возможными постобработками могут быть отверждение излучением, например, в инфракрасной (ИК) области спектра, ближней инфракрасной (БИК) области спектра, и т.д. Если осажденные волокна являются горячими, можно также охлаждать их и тем самым формировать пленку за счет уменьшения температуры.

Вещество или вещества, из которых формируют нановолокна посредством использования электроформования или формования из расплава, могут быть полимерами или смесью полимеров. Подходящие полимеры можно выбрать, например, из полиолефинов, поливинилов, полиамидов, полиимидов, полиакрилатов, сложных полиэфиров и их смесей. Особенно предпочтительно использовать поливиниловый спирт, лак, полистирол, полибутадиен, полиуретаны, дисперсии полиэтилена, полипропилен, PLA, хитозан, крахмал, карбоксиметилцеллюлозу натрия, сополимеры акрилата, поливинилацетат, полиэтиленоксид, дисперсии полиэтилена, дисперсии полиэтилентерефталата, смеси или их модифицированные аналоги любых из указанных компонентов. Используемый полимер зависит от конечного применения подложки с волоконной основой. Разные полимеры будут образовывать барьерный слой с разными свойствами, например, поливинилацетат (PVA) будет образовывать слой барьера от консистентной смазки.

Данное изобретение позволяет предусмотреть барьерный слой, содержащий по меньшей мере два компонента. Это можно проделать посредством одновременного формования двух или более компонентов, которые будут тем самым осаждаться на поверхности подложки. Одновременное формование двух или более компонентов можно осуществить посредством разных фильер или других подающих приспособлений, так что один компонент формуется через одну фильеру, а другой компонент - через другую. Таким образом, барьерный слой будет содержать смесь разных нановолокон, что дает возможность снабдить единственный барьерный слой разными свойствами, т.е. создать некую разновидность композиционного материала. Например, один компонент может придавать свойства барьера от одного соединения, такого как вода, а другой компонент может придавать свойства барьера от другого соединения, такого как консистентная смазка. Таким образом, можно также формовать один компонент, который будет плавиться для формирования пленки, и один компонент, который будет поддерживать расплавленный компонент и предотвращать его проникновение слишком глубоко в материал основы, т.е. удерживая их на поверхности подложки с волоконной основой. Таким образом, возможно, чтобы единственный барьерный слой составлял защиту от нескольких разных соединений.

Большое преимущество в связи с данным изобретением заключается в том, что возможно обеспечить барьерный слой с более чем одним слоем простым путем. Поэтому можно получить барьерный слой, который обладает разными свойствами, ранее требовавшими проведения нескольких технологических этапов. Таким образом, можно обеспечить барьерный слой с несколькими слоями с разными свойствами, например один грунтовочный слой, барьерный слой, защитный слой, термоотверждающийся слой и/или блокирующий стойкий слой. Использование дисперсий разных полимеров придает разные свойства. Например, дисперсия полиуретана даст барьер от ароматики, жира и консистентной смазки, а также свойства герметизируемости. Таким образом, подложка с волоконной основой, снабженная полиуретановым барьером, окажется легкогерметизируемой для формирования упаковки, и при этом она будет обладать сильными барьерными свойствами. Если слой полиуретанового барьера сочетается со слоем этилена, то подложка с волоконной основой также будет обладать барьером от воды.

Поверхность подложки с волоконной основой можно снабдить слоем покрытия. Впоследствии на этом слое покрытия подложки с волоконной основой будут осаждаться нановолокна. Таким образом, осаждение слоя покрытия проводится на гладкой поверхности, и количество нановолокон можно еще больше снизить. Покрытие может иметь любой обычный цвет покрытия, такой как у карбоната кальция или каолина.

Барьерный слой подложки можно снабдить слоем покрытия. Предпочтительно, чтобы этот слой покрытия содержал полимер, который нанесен ламинированием или экструзией на барьерный слой. Таким образом, барьерный слой может содержать грунтовку, которая увеличит адгезию между подложкой с волоконной основой и наносимым экструзией слоем, что позволяет увеличить скорость процесса нанесения покрытия экструзией. Слой покрытия также может содержать любые компоненты обычного покрытия, как слой полимера, так и слой пигментного покрытия.

Можно также придать барьерному слою функциональные свойства посредством введения функциональной добавки в ту среду, которую формуют. Возможными добавками могут быть наполнители, которые могут увеличивать белизну или придавать подложке защиту от УФ, или абсорбенты, которые могут улавливать обладающие вкусом и запахом химические вещества и тем самым снижать проблемы. Функциональную добавку можно смешивать со средой, предпочтительно - дисперсией полимера, и вследствие этого - формовать вместе с полимером. Сформированные нановолокна будут, таким образом, содержать смесь нановолокон полимера и нановолокон из добавки. Можно также внедрять добавку в сформированные нановолокна. Еще одной возможностью является формование функциональной добавки одновременно с полимером, как описано выше.

Можно также использовать твердую среду, такую как твердый полимер или воск, в качестве исходной среды для процесса формирования нановолокон. Это обычно называют формованием из расплава. Большое преимущество в связи с этим методом заключается в том, что на поверхность подложки не вводится вода или иная жидкость, и поэтому нет необходимости испарять вводимую воду за счет интенсифицированной сушки. Таким образом, можно уменьшить объем сушки, экономя и энергию, и время.

Подложка с волоконной основой предпочтительно является бумагой или картоном, полученными из разновидностей лигноцеллюлозы. Можно также использовать другую подложку с волоконной основой, такую как нетканый материал, или текстильные ткани.

Формирование частиц осуществляют за счет электроформования или формования из расплава, вследствие чего формируются ультрадисперсные волокна. Диаметр одиночных волокон может составлять, например, менее 5 мкм или даже менее 40 нм. Термин «электроформование» или «формование из расплава» относится к образованию волокон в наноразмерном диапазоне благодаря вязкоупругим и электростатическим силам. Средой, из которой формируют волокна, может быть пена, расплав или твердый материал, предпочтительно - полимер.

Предпочтительно, чтобы сформированные нановолокна были осаждены на бумажной или картонной подложке. Можно, например, наносить частицы на движущееся полотно бумаги или картона во время процесса изготовления бумаги. Поэтому способ по изобретению можно использовать, например, при покрывании или проклейке бумаги или картона. Этот способ можно использовать для введения разных типов полимерных волокон непосредственно на или внедрения в поверхность бумаги или картона.

Электростатическое формирование частиц по данному изобретению можно осуществлять посредством обычного устройства, пригодного для электроформования. Это устройство может содержать сборник, секцию подачи и источник напряжения, приспособленный создавать разность электрических потенциалов между сборником и секцией подачи. Сборник может быть металлической плитой для поддержания подложки, хотя можно также использовать пластину, валик, ленту, барабан, цилиндр или т.п. Электростатическое напряжение предпочтительно составляет между 10 и 100 кВ, предпочтительнее - между 40 и 60 кВ, а расстояние между средой и подложкой предпочтительно составляет между 10 и 300 мм, а предпочтительнее - примерно 50 мм.

Электроформование частиц можно проводить с использованием как постоянного, так и переменного напряжения. В одном варианте реализации изобретения электростатическую обработку осуществляют в присутствии электрического поля переменного тока (ПТ). Этого можно достичь посредством приложения знакопеременного электрического потенциала к одному из электродов, создающих электрическое поле, например, знакопеременный электрический потенциал можно прикладывать либо к секции подачи, либо к сборнику. Использование потенциалов переменного тока приводит к улучшенному покрытию поверхности осаждения формируемыми частицами.

Электроформование также можно проводить с одновременным использованием и переменного тока, и постоянного тока. Таким образом можно изменять форму частиц, получаемых в этом процессе. В соответствии с одним вариантом реализации знакопеременный электрический потенциал прикладывают к коллектору, а знакопостоянный электрический потенциал прикладывают к секции подачи, вследствие чего можно получать частицы в форме довольно крупных волокон. В другом варианте реализации знакопеременный электрический потенциал прикладывают к секции подачи, а знакопостоянный электрический потенциал прикладывают к сборнику, вследствие чего можно получать более мелкие частицы.

Подходящая секция подачи устройства может представлять собой, например, отверстие, одну или некоторое число фильер, или возможно также формование с открытой поверхности, например, поверхности свободно текущей жидкости на поверхности валика.

ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

Изобретение будет описано в дальнейшем со ссылками на несколько нижеследующих примеров. Следует понимать, что изобретение не ограничивается описанными здесь конкретными технологическими этапами и материалами. Результаты показаны на прилагаемых фигурах.

КРАТКОЕ ОПИСАНИЕ ФИГУР

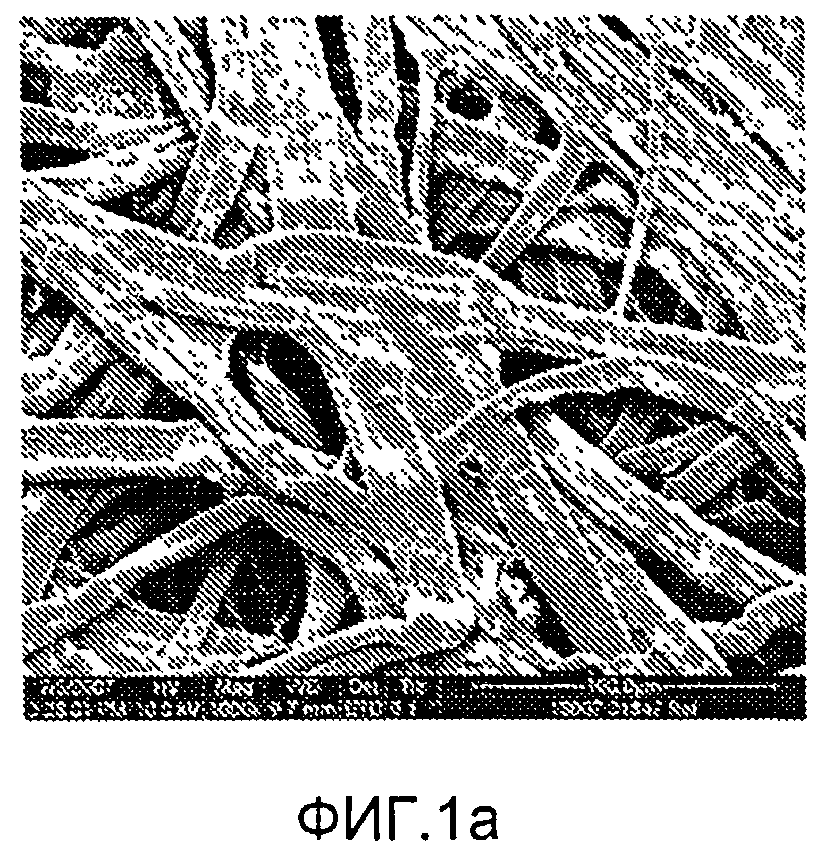

На фиг. 1а) показан картон без покрытия, используемый в качестве эталона.

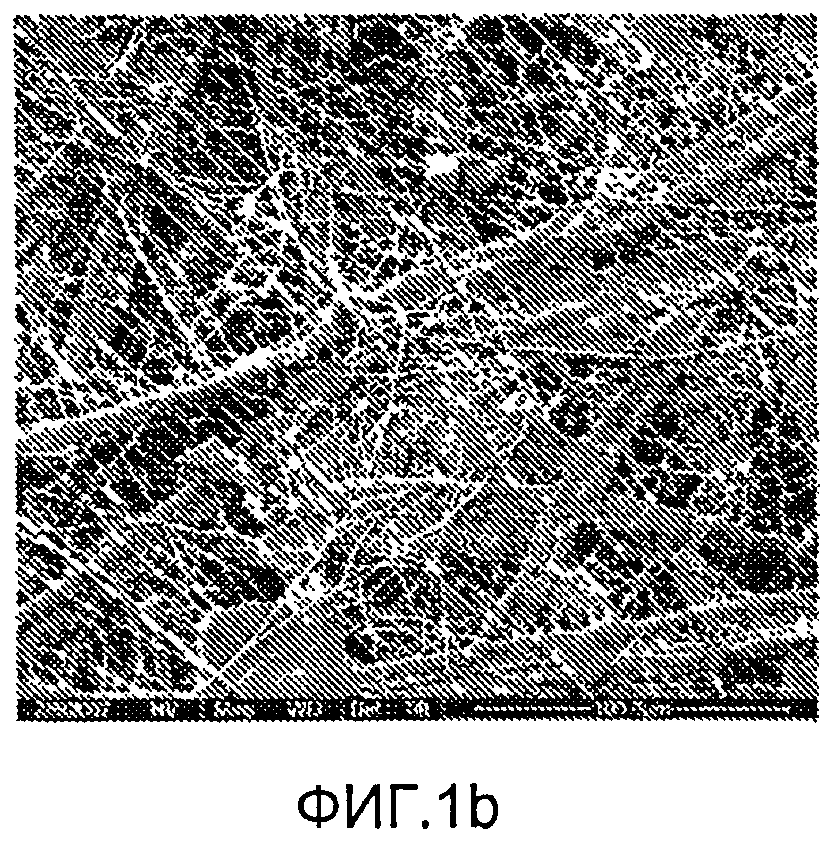

На фиг. 1b) показан картон после электроформования, на который нанесено покрытие массой 0,3 г/м2.

На фиг. 1с) показан картон после электроформования, на который нанесено покрытие массой 1,2 г/м2.

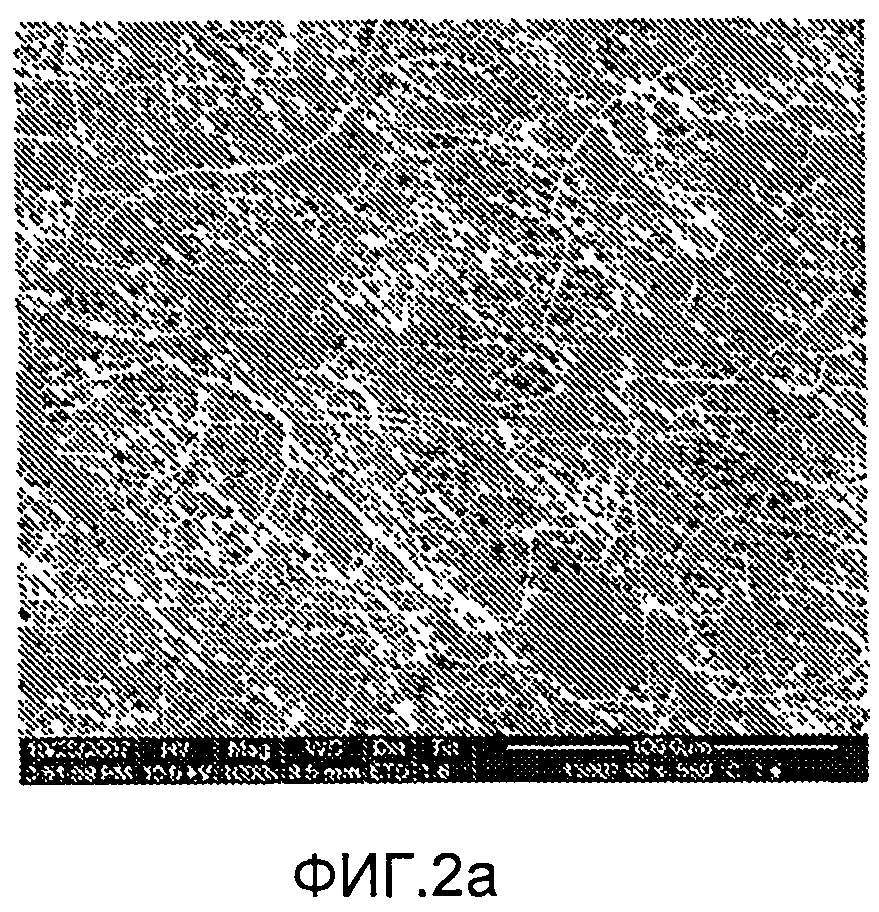

На фиг. 2а) показан картон после электроформования с массой покрытия (в сухом состоянии) 1,2 г/м2, нагревавшийся в печи при 550°C в течение 1 с.

На фиг. 2b) показан картон после электроформования с массой покрытия (в сухом состоянии) 1,2 г/м2, обрабатывавшийся в печи при 550°C в течение 3 с.

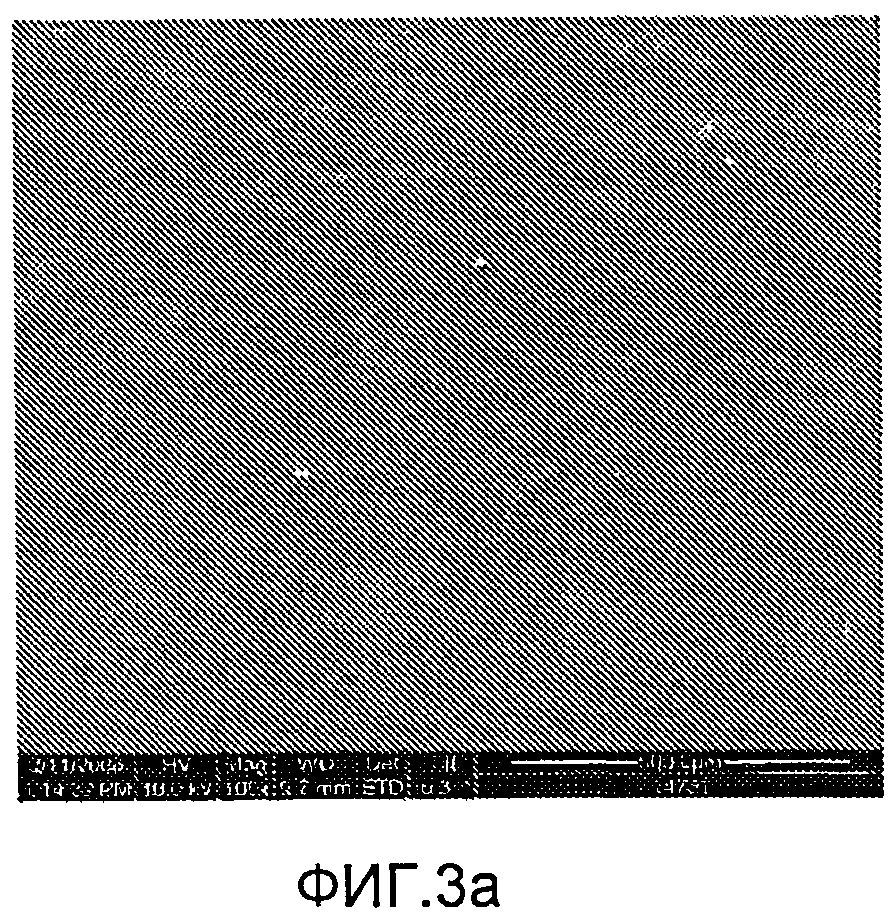

На фиг. 3а) показан картон с покрытием при электроформовании с использованием Cartaseal VGL после постобработки нагревом.

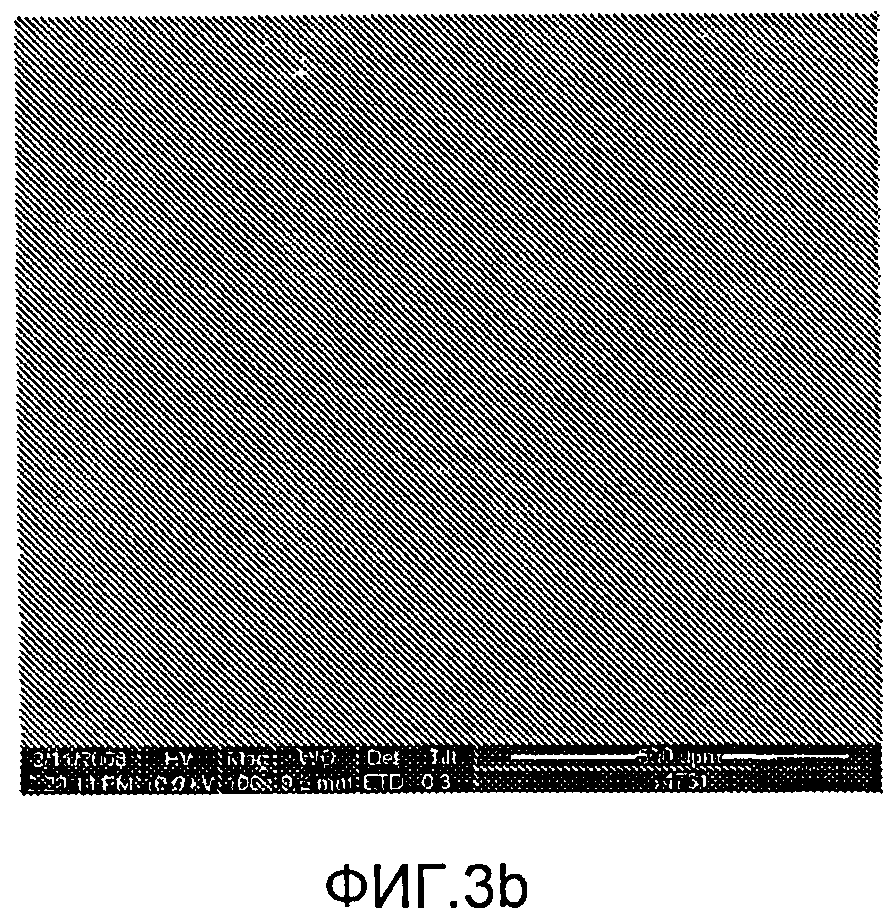

На фиг. 3b) - покрытие при электроформовании с использованием Cartaseal FTU после постобработки нагревом.

ПРИМЕР 1

Нановолокна, полученные посредством использования электроформования, осаждали на образце картона без покрытия. Используемым полимером был поливиниловый спирт, а концентрация наносимого при электроформовании раствора была немного меньшей, чем 10% по массе, причем осажденные волокна имели высокое содержание твердой фазы благодаря испарению, происходящему во время переноса между фильерой и подложкой.

Прилагаемые снимки были сделаны с помощью сканирующего электронного микроскопа (СЭМ), и на фиг. 1а показан снимок картона без покрытия, использовавшегося в качестве эталона. На этом снимке очевидны волокна и поры между волокнами.

На фиг. 1b и 1c массы осажденных нановолокон постепенно увеличиваются, что можно заметить по большему количеству нановолокон, а также по тому, что начинается локальное межволоконное сращивание (слияние) нановолокон.

Гладкие места, показанные на фиг. 1c, указывают, что сформировалась пленка. Эти места получены посредством изменения условий электроформования так, чтобы осажденные нановолокна были частично влажными, т.е. полусухими, и поэтому сращивались в пленку. Таким образом, внешнее нагревание для осуществления формирования пленки в этом случае не применялось.

ПРИМЕР 2

Два образца картона, которые были покрыты получаемыми электроформованием нановолокнами до массы в сухом состоянии, составлявшей 1,2 г/м2, как описано в примере 1, подвергали постобработке нагреванием. За счет этой термообработки осажденных электроформованием волокон можно расплавить осажденные волокна, чтобы создать пленку. Массы покрытия в этом случае были довольно низкими, но по-прежнему давали почти полное покрытие картона, что демонстрирует преимущества данного изобретения.

Образцы картона обрабатывали в печи при 550°C в течение 1 с и 3 с соответственно. Фиг. 2a и 2b демонстрируют эффект постобработки нагревом образцов с полученным электроформованием покрытием.

ПРИМЕР 3

Испытывали промышленные барьерные химические вещества (Cartaseal, Clariant) и наносили их на картон с использованием упомянутого способа осаждения или нанесения покрытия, описанного выше. В этом случае свойства текучести регулировали полиэтиленоксидом.

Рецептура была следующей:

- 2000 г Cartaseal VGL или, соответственно, FTU при 10% твердой фазы;

- 200 г полиэтиленоксида 600000 при 6%.

В результате, на подложке создали полученные электроформованием волокна. В этом конкретном случае использовали шероховатую подложку, а целевая масса покрытия в сухом состоянии составляла 10 г/м2. После этого картон сушили при 115°C в течение 10 минут и делали СЭМ-снимки картона с полученным электроформованием покрытием.

Результаты, показанные на фиг. 3a и фиг. 3b, демонстрируют, что получено совершенное покрытие и что пропуски отсутствуют.

Таблица 1 демонстрирует результаты испытаний на стойкость к жиру/консистентной смазке в соответствии с модифицированной процедурой испытаний по стандарту ASTM F 119-82, которая включает в себя испытания на предписанные химические вещества при заданной температуре (40 °C).

Реферат

Изобретение относится к упаковочным материалам и касается способа снабжения поверхности подложки с волоконной основой барьерным слоем. Барьерный слой формируют осаждением нановолокон на поверхности посредством использования электроформования или формования из расплава, при этом пленку формируют посредством постобработки подложки с осажденными нановолокнами после осаждения нановолокон на поверхности. Изобретение обеспечивает создание барьерного слоя с волоконной основой с улучшенными барьерными свойствами. 2 н. и 21 з.п. ф-лы, 7 ил., 1 табл.

Формула

Документы, цитированные в отчёте о поиске

Упаковочные изделия, пленки и способы, которые обеспечивают или сохраняют желаемый цвет мяса

Комментарии