Способ изготовления целлюлозного волокна - RU2747297C1

Код документа: RU2747297C1

Чертежи

Описание

Уровень техники настоящего изобретения

[0001] Нити из искусственных непрерывных волокон широко используются в текстильной промышленности для производства полотен, имеющих отличительные характеристики по сравнению с полотнами, произведенными из нитей, изготовленных с применением штапельного волокна. Нить из непрерывных волокон представляет собой нить, в которой все волокна непрерывно проходят по всей длине нити. Нить из непрерывных волокон обычно содержит от 10 до 300 или более индивидуальных волокон, все из которых в процессе производства оказываются параллельными по отношению друг к другу и оси нити. Нить изготавливают посредством экструзии раствора или расплава полимера или производного полимера, а затем наматывают изготовленную нить на бобину или катушку или получают моток посредством центробежной намотки.

[0002] Распространены также нити из непрерывных синтетических полимерных волокон. Например, в широком разнообразии полотен используют нити из непрерывных нейлоновых, сложнополиэфирных и полипропиленовых волокон. Их изготавливают из расплава посредством прядения расплавленного полимера через прядильный механизм, имеющий ряд отверстий, соответствующих требуемому числу волокон в изготавливаемой нити. После того, как расплавленный полимер начинает затвердевать, можно вытягивать нить, чтобы ориентировать полимерные молекулы и улучшать свойства нити.

Нити из непрерывных волокон можно также прясть из производных целлюлозы, таких как диацетат целлюлозы и триацетат целлюлозы, посредством сухого прядения. Полимер растворяют в подходящем растворителе и затем экструдируют через прядильный механизм. Растворитель быстро испаряется после экструзии, вызывая осаждение полимера в форме нити. Вновь изготовленную нить может вытягивать, чтобы ориентировать полимерные молекулы.

[0003] Кроме того, нити из непрерывных волокон можно изготавливать из целлюлозы с применением вискозного процесса. Целлюлозу превращают в ксантат целлюлозы посредством реакции с гидроксидом натрия и сероуглеродом, а затем растворяют в растворе гидроксида натрия. Раствор целлюлозы, обычно называемый вискозой, экструдируют через прядильный механизм в кислотную ванну. Гидроксид натрия нейтрализуется, вызывая осаждение целлюлозы. При этом ксантат целлюлозы обратно превращается в целлюлозу посредством реакции с кислотой. Вновь образовавшееся волокно вытягивают, чтобы ориентировать молекулы целлюлозы, промывают, чтобы удалить реагенты из волокна, а затем высушивают и наматывают на бобину. В ранних вариантах этого процесса, влажную нить собирают в моток с применением центробежного намоточного устройства типа прядильной кружки системы Тофама. Моток нити затем высушивают в печи перед намоткой на бобину.

Нити из непрерывных целлюлозных волокон также изготавливают с применением медноаммиачного процесса. Целлюлозу растворяют в растворе гидроксида аммиачного комплекса меди. Получаемый в результате раствор экструдируют в ванну с водой, где гидроксид аммиачного комплекса меди разбавляется, и осаждается целлюлоза. Получаемую в результате нить промывают, высушивают и наматывают на бобину.

Нить из непрерывных целлюлозных волокон, изготовленную посредством вискозного или медноаммиачного процесса, можно превращать в полотна в процессе ткачества или вязания, или другими способами изготовления полотна. Изготовленные полотна используют для разнообразных изделий, включая подкладки для верхней одежды, женские блузки и майки, нижнее белье и молитвенные коврики. Кроме того, нити изготавливают для применения в армировании шин и других резиновых изделий.

[0004] Полотна, изготовленные из нитей, состоящих из непрерывных целлюлозных волокон, могут иметь высокий блеск. Они имеют надлежащие свойства регулирования влажности, что увеличивает комфорт пользователя. Они не так легко производят статическое электричество, как полотна, изготовленные с применением нитей из непрерывных синтетических волокон.

Однако полотна, изготовленные с применением доступных в настоящее время нитей из непрерывных целлюлозных волокон, как правило, имеют неудовлетворительные физические свойства. Прочность в сухом состоянии и прочность на разрыв являются неудовлетворительными по сравнению с полотнами, изготовленными из синтетических полимеров, таких как сложный полиэфир. Прочность во влажном состоянии является значительно меньше, чем прочность в сухом состоянии, вследствие взаимодействия между целлюлозой и водой. Сопротивление истиранию является низким. Взаимодействия с водой также размягчают целлюлозу, в результате чего полотна, изготовленные из такой нити, оказываются неустойчивыми во влажном состоянии.

Вследствие указанных недостатков, изделия, которые первоначально изготавливали с применением нитей из непрерывных целлюлозных волокон, в настоящее время изготавливают, главным образом, с применением нитей из непрерывных синтетических полимерных волокон, таких как сложнополиэфирные и нейлоновые волокна.

[0005] Однако синтетические нити все же имеют определенные недостатки. У полотен, изготовленных с их применением, отсутствуют такие свойства регулирования влажности, как у полотен, изготовленных с применением целлюлозных нитей. Синтетические полотна могут производить статическое электричество. Некоторые пользователи считают одежду, изготовленную из синтетических нитей, значительно менее комфортной для ношения по сравнению с полотнами, содержащими целлюлозу.

Соответственно, существует потребность в нитях из непрерывных целлюлозных волокон, которые позволяли бы изготавливать полотна и другие текстильные изделия, которые имеют положительные характеристики существующих в настоящее время полотен, содержащих нити из непрерывных целлюлозных волокон, но имеющих эксплуатационные характеристики, обычно связанные с полотнами, изготовленными с применением нити из непрерывных синтетических волокон.

[0006] Неожиданно было обнаружено, что нити из непрерывных волокон, изготовленные посредством лиоцеллового процесса, имеют значительно более высокую прочность при растяжении, чем волоконные нити, изготовленные посредством вискозного процесса. В результате этого могут быть получены полотна, имеющие более высокую прочность, устойчивость при разрыве и устойчивость при истирании. Потеря прочности во влажном состоянии у лиоцелловых волокон является значительно меньше, чем в случае вискозных волокон. Это означает, что деформация лиоцелловых полотен во влажном состоянии оказывается более затруднительной, и что полотна, следовательно, имеют более высокую устойчивость. Кроме того, лиоцелловые полотна являются прочнее во влажном состоянии по сравнению с эквивалентными вискозными полотнами.

Кроме того, неожиданно было обнаружено, что полотна, изготовленные из лиоцелловых непрерывных волокон, могут иметь блеск, свойства регулирования влажности и низкое производство статического электричества, которые представляют собой желательные характеристики полотен, содержащих непрерывные волокна из вискозы и медноаммиачного шелка.

[0007] Лиоцелловая технология представляет собой технологию на основе непосредственного растворения целлюлозной древесной массы или другого исходного материала на основе целлюлозы в полярном растворителе (таком как, например, N-метилморфолин-N-оксид, далее в настоящем документе называется термином «аминоксид») с получением вязкого раствора с высоким сдвиговым разжижением, из которого могут быть получены разнообразные пригодные для применения материалы на основе целлюлозы. В промышленности эту технологию используют для изготовления семейства целлюлозных штапельных волокон, поставляемых на продажу под товарным знаком TENCEL® компанией Lenzing AG (Ленцинг, Австрия), которые широко используют в промышленном производстве текстильных и нетканых материалов. Кроме того, описаны и другие целлюлозные продукты лиоцелловой технологии, такие как волокна, пленки, упаковочные материалы, гранулы и нетканые полотна.

[0008] В документе ЕР 823945 В1 раскрыт способ изготовления целлюлозных волокон, который включает экструзию и коагуляцию целлюлозного прядильного раствора в соответствии с лиоцелловым процессом, обязательно включая стадию растяжения волокон и разрезания волокон с получением целлюлозных волокон, которые могут быть использованы в разнообразных прикладных областях. Технологическая стадия растяжения коагулированных целлюлозных волокон является обязательной согласно описанию этой технологии предшествующего уровня техники в целях получения, в частности, штапельных волокон с желательным балансом свойств.

В документе ЕР 0853146 А2 раскрыт способ изготовления волокон на основе целлюлозы. Согласно описанию этого документа для получения волокон смешивают два различных исходных материала, имеющих значительно различающиеся молекулярные массы. В документе WO 98/06754 раскрыт аналогичный способ, в котором требуется, чтобы два различных исходных материала были предварительно растворены отдельно, после чего изготовленные растворы смешивают с получением прядильного раствора. В документе DE 19954152 А1 раскрыт способ изготовления волокон, в котором используют прядильные растворы, имеющие относительно низкую температуру.

Преимущества нитей из целлюлозных волокон, изготовленных из лиоцеллового прядильного раствора, описаны в статье (Kruger, Lenzinger Berichte 9/94, с. 49 и далее). Однако в документах предшествующего уровня техники в отношении изготовления лиоцелловых штапельных волокон или нитей из целлюлозных волокон с применением известных способов отсутствует описание эффективного способа изготовления нитей из непрерывных лиоцелловых волокон.

Соответственно, известные способы страдают от недостатка, заключающегося в том, что пока не известны рентабельные процессы, и остается неудовлетворительным качество волокон и нитей, получаемых способами изготовления лиоцелловых волокон предшествующего уровня техники. Кроме того, документы предшествующего уровня техники в отношении волокон и изготовления волокон с применением других технологических процессов (вискозных и синтетических волокон) не могут бытьприменены к лиоцелловым процессам вследствие обязательных требований высокой степени растяжения полимера непосредственно после экструзии с последующим регулируемым удалением растворителя посредством обмена раствора.

[0009] Таким образом, изготовление нитей из непрерывных лиоцелловых волокон представляет собой новые технологические проблемы по сравнению с изготовлением лиоцелловых штапельных волокон, главным образом, вследствие значительно более высоких скоростей изготовления, требований однородности волокон и необходимости исключительной непрерывности процесса:

Задача настоящего изобретения

[0010] Соответственно, задача настоящего изобретения заключается в том, чтобы предложить способ, обеспечивающий изготовление лиоцелловых волокон и лиоцелловых многоволоконных нитей, имеющих высокое качество, и способ регулирования, делающих рентабельным весь процесс.

Краткое раскрытие настоящего изобретения

[0011] Соответственно настоящее изобретение предлагает способ, который определен в пункте 1 формулы изобретения. Предпочтительные варианты осуществления представлены в пунктах 2-10 формулы изобретения и в его описании. Кроме того, настоящее изобретение предлагает волокна и нити, получаемые согласно пункту 11 формулы изобретения и настоящей заявке.

Краткое описание фигур

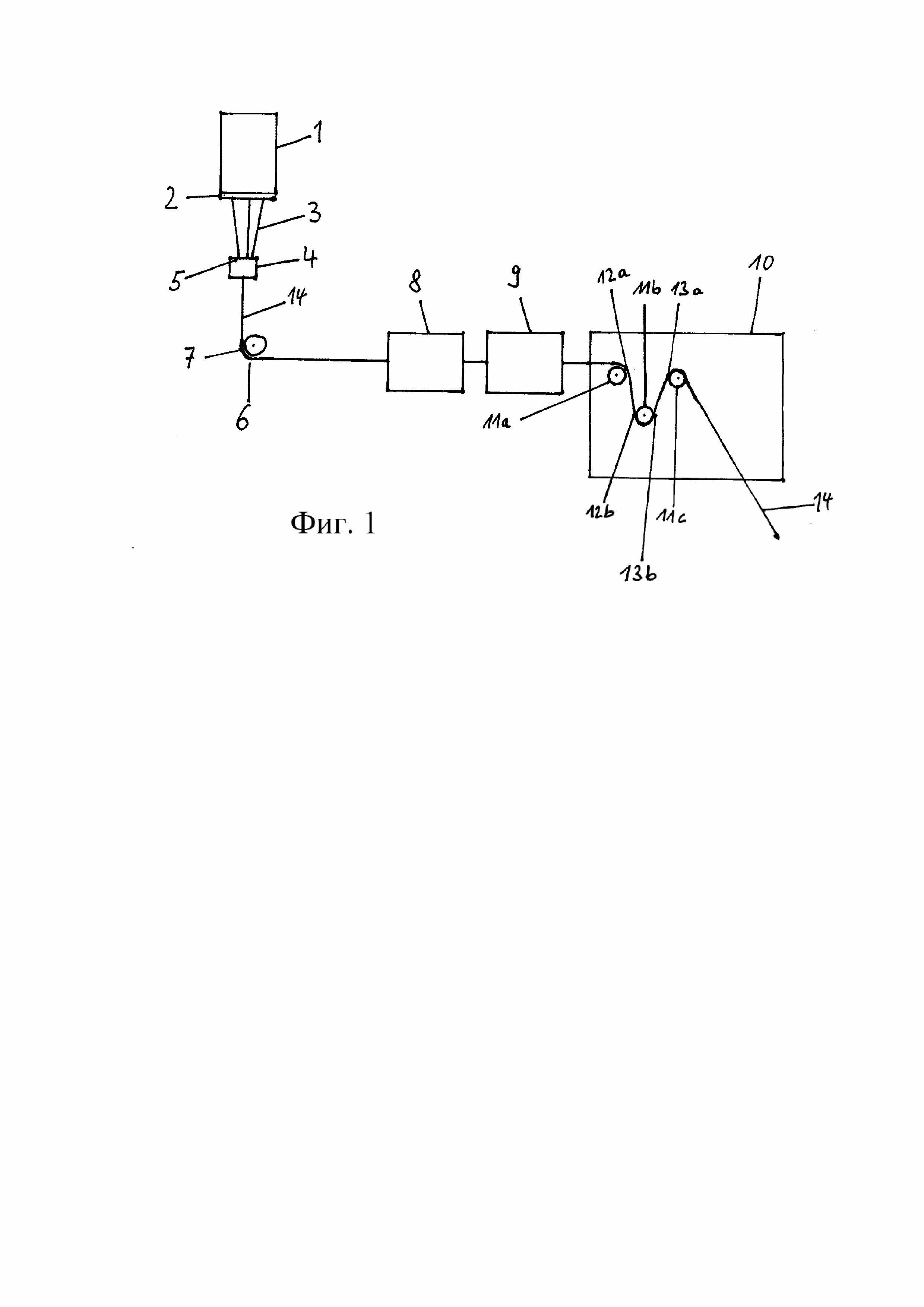

[0012] На фиг. 1 приведено схематическое представление способа согласно настоящему изобретению.

Подробное раскрытие настоящего изобретения

[0013] Ограничения предшествующего уровня техники преодолены изобретением, раскрытым в настоящем документе. В частности, настоящее изобретение предлагает способ изготовления лиоцелловых волокон и лиоцелловых многоволоконных нитей, который определен в пункте 1 формулы изобретения. Настоящее изобретение будет подробно описано с представлением индивидуальных технологических стадий. Следует понимать, что указанные технологические стадии и соответствующие предпочтительные варианты осуществления могут быть объединены надлежащим образом, и что настоящая заявка распространяется на указанные сочетания и описывает их, даже если они не описаны непосредственно в настоящем документе.

[0014] Было обнаружено, что известные условия изготовления лиоцелловых прядильных растворов не являются подходящими для изготовления лиоцелловых непрерывных волокон. Для достижения требуемых эксплуатационных характеристик, однородности и консистенции продукта требуется применение целлюлозного исходного материала, который соответствует следующим требованиям.

[0015] Реологические свойства известных лиоцелловых прядильных растворов не являются совместимыми с требованиями высокой скорости изготовление волоконных нитей. Например, наблюдается неприемлемое число разрывов волокон в случае применения композиций прядильных растворов, известных для изготовления штапельных волокон. Было обнаружено, что эту проблему преодолевает применение целлюлозного исходного материала, имеющего более широкое молекулярно-массовое распределение, чем описанные ранее материалы, а именно, смешивание от 5 до 30 мас. %, предпочтительно от 10 до 25 мас. % целлюлозы, имеющей измеренную методом SCAN вязкость в диапазоне от 450 до 700 мл/г, и от 70 до 95 мас. %, предпочтительно от 75 до 90 мас. % целлюлозы, имеющей измеренную методом SCAN вязкость в диапазоне от 300 до 450 мл/г, причем две фракции имеют разность измеренной методом SCAN вязкости, составляющую 40 мл/г или более, предпочтительно 100 мл/г или более. Измеренную методом SCAN вязкость определяют в соответствии с методикой SCAN-CM 15:99, в которой применяют раствор этилендиаминового комплекса меди, которая известна специалисту в данной области техники, и которая может быть осуществлена на имеющихся в продаже устройствах, таких как устройство Auto PulpIVA PSLRheotek, которое поставляет компания PSL-Rheotek.

[0016] Для получения такого целлюлозного исходного материала (например, из древесной массы) в целях достижения требуемой молекулярной полидисперсности могут быть использованы смеси исходных материалов различных типов. Оптимальные соотношения смесей будут зависеть от фактической молекулярной массы каждого компонента смеси, условий изготовления волокон и конкретных требований продукту, представляющему собой волоконную нить. В качестве альтернативы, требуемая полидисперсность целлюлозы также может быть получена, например, в течение изготовления древесной массы посредством смешивания перед высушиванием. Это могло бы устранить необходимость тщательного наблюдения смешивания исходных материалов древесной массы в течение изготовления лиоцелла.

[0017] Суммарное содержание целлюлозы в прядильном растворе составляет, как правило, от 10 до 20 мас. %, предпочтительно от 10 до 16 мас. %, например, от 12 до 14 мас. %. Поскольку специалисту в данной области техники известны требуемые компоненты прядильных растворов для лиоцеллового процесса, здесь не считаются необходимыми дополнительные подробные разъяснения компонентов и общего способа изготовления. В данном отношении можно рассмотреть документы US 5,589,125, WO 96/18760, WO 02/18682 и WO 93/19230, которые включены в настоящий документ посредством ссылки.

[0018] Чтобы дополнительно регулировать способ в соответствии с настоящим изобретением, оказывается предпочтительным применение высоких уровней наблюдения и регулирования процесса для обеспечения однородности композиции прядильного раствора. Это может включать измерение в режиме реального времени композиции/давления/температуры прядильного раствора, измерение в режиме реального времени содержания твердых частиц, измерение в режиме реального времени прядильного раствора распределение температуры в струях/соплах и регулярные автономные перекрестные проверки.

[0019] Кроме того, оказывается предпочтительным регулирование и, если это необходимо, улучшение качества лиоцеллового прядильного раствора, используемого согласно настоящему изобретению, поскольку содержание крупных частиц может приводить к неприемлемым разрывам индивидуальных волокон в процессе их изготовления. Примеры таких частиц представляют собой примеси, такие как песок и т.д., а также гелевые частицы, содержащие недостаточно растворенную целлюлозу. Один вариант сокращения до минимума содержания таких твердых примесей представляют собой процессы фильтрации. Многостадийная фильтрация прядильного раствора представляет собой оптимальный способ сокращения до минимума содержания твердых примесей. Специалист в данной области техники понимает, что для волокон меньшей линейной плотности требуются фильтры с меньшим размером отверстий. Как правило, например, глубинная фильтрация с абсолютной задерживающей способностью около 20 микрон оказалась эффективной для волокон с линейной плотностью 1,3 децитекс. Абсолютная задерживающая способность 15 микрон является предпочтительной для волокон с меньшей линейной плотностью. Устройства и технологические параметры для осуществления фильтрации известны специалисту в данной области техники.

Кроме того, было обнаружено, что является подходящим регулирование вязкости прядильного раствора в диапазоне от 500 до 1350 Па⋅с, которую измеряют при скорости сдвига 1,2 с-1 и температуре 110°С.

[0020] Температура прядильного раствора в течение его изготовления, как правило, находится в диапазоне от 105 до 120°С, предпочтительно от 105 до 115°С. Перед осуществлением прядения/экструзии раствора, необязательно после фильтрации, раствор нагревают до более высокой температуры, составляющей, как правило, от 115 до 135°С, предпочтительно от 120 до 130°С, с применением способов и устройств, известных специалисту в данной области техники. Этот способ вместе со стадией фильтрации увеличивает гомогенность прядильного раствора после его первоначального изготовления в целях получения прядильного раствора (иногда называемого термином «прядильная масса»), подходящего для экструзии через прядильные сопла. Затем этот прядильный раствор, предпочтительно перед экструзией/прядением, доводят до температуры, составляющей от 110°С до 135°С, предпочтительно от 115°С до 135°С, в процессе, который может включать стадии промежуточного охлаждения и нагревания, а также стадии выдерживания (стадии, на которых прядильный раствор выдерживают при заданной температуре в течение определенного времени). Такие способы известны специалисту в данной области техники. • Экструзия волокон

[0021] Было обнаружено, что однородность и консистенция потока прядильного раствора через каждое отверстие сопла прядильного механизма дополнительно улучшает процесс и способствует выполнению требований к качеству индивидуальных целлюлозные волокна, а также, в свою очередь, требований к качеству многоволоконных нитей. Это является особенно актуальным с учетом очень высоких производственных скоростей, требуемых для изготовления волокон и волоконных нитей и находящихся в диапазоне от 200 м/мин и выше. В соответствии с настоящим изобретением, могут быть достигнуты скорости изготовления, составляющие 200 м/мин и выше, например, 400 м/мин или более, предпочтительно 700 м/мин или более и даже вплоть до 1000 м/мин или более. Подходящие диапазоны составляют от 200 до 1500 м/мин, например, от 400 до 1000 м/мин или от 700 до 1000 м/мин, включая диапазоны, например, от 700 до 1500 м/мин.

[0022] Каждый элемент прядильного механизма, который используют для экструзии лиоцеллового прядильного раствора, имеет некоторое число отверстий сопел, соответствующее числу волокон, требуемых для непрерывной волоконной нити. Множество нитей можно экструдировать посредством единой струи, объединяя множество элементов прядильного механизма в единый планшет прядильного механизма, например, как описано в документе WO03014429 А1, включенном в настоящий документ посредством ссылки.

[0023] Число отверстий сопел для каждой волоконной нити может быть выбрано в зависимости от заданного типа нити, но это число, как правило, находится в диапазоне от 10 до 300, предпочтительно от 20 до 200, например, от 30 до 150.

[0024] Однородность потока прядильного раствора может быть улучшена посредством обеспечения надлежащего регулирования температуры внутри прядильного механизма и индивидуальных сопел. Оказывается предпочтительным, что в течение прядения изменчивость температуры внутри сопел (а также между соплами) является минимально возможной и предпочтительно составляет ±2°С или менее. Это может быть достигнуто посредством обеспечения прямого нагревания прядильного механизма и индивидуальных сопел последовательно в различных зонах в целях обеспечения компенсации любых локальных различий температуры прядильного раствора и осуществления точного регулирования температуры прядильного раствора в процессе его экструзии из каждого сопла прядильного механизма. Примеры таких приспособлений для регулирования температуры раскрыты в документах WO 02/072929 и WO 01/81662, включенных в настоящий документ посредством ссылки.

[0025] Профили сопел прядильного механизма предпочтительно предназначены для увеличения до максимума плавного ускорения потока прядильного раствора через сопло при одновременном сокращении до минимума перепада давления. Основные конструктивные признаки сопла включают, но не ограничиваются этим, гладкую поверхность впуска и острые края на выпуске сопла.

[0026] После выхода из прядильных сопел индивидуальные волокна, как правило, подвергают процессу охлаждения, обычно с применением воздушного потока. Соответственно, оказывается предпочтительным охлаждение волокон на этой стадии посредством применения принудительного воздушного потока, предпочтительно регулируемого поперечного потока в воздушном зазоре. Принудительный воздушный поток должен иметь регулируемую влажность в целях достижения желательного охлаждающего эффекта без неблагоприятного воздействия на качество волокон. Подходящие значения влажности известны специалисту в данной области техники. Однако непосредственное применение известных процедур изготовления лиоцелловых штапельных волокон на этой стадии не работает, поскольку для этого бы потребовался, учитывая высокую скорость изготовления волокон, очень длинный воздушный зазор (превышающий 200 мм). Однако такой воздушный зазор не может быть реализован, поскольку индивидуальные волокна в процессе движения будут соприкасаться, что приводит к склеиванию волокон и неудовлетворительному качеству продукта. По той же причине было обнаружено, что проблемы может создавать высокая скорость описанных поперечных воздушных потоков для изготовления штапельных волокон. Кроме того, требуется более высокая однородность и консистенция растяжения для волоконных продуктов по сравнению со штапельными волокнами.

[0027] Таким образом, настоящее изобретение предлагает новое средство для регулирования способа изготовления волокон в целях выполнения требований качества изготовления волоконных нитей.

[0028] Например, в документе WO03014436 А1, включенном в настоящий документ посредством ссылки, раскрыта подходящая конфигурация поперечного воздушного потока. Однородное оказывается предпочтительным охлаждение волокон по всей длине воздушного зазора.

[0029] Как отмечено выше, не могут быть реализованы более длинные воздушные зазоры, которые можно было бы считать необходимыми в соответствии с общим пониманием процесса прядения, в частности, принимая во внимание высокие скорости изготовления. Однако было обнаружено, что может быть успешно использованы воздушные зазоры большей длины, чем те, которые обычно используются для изготовления штапельных волокон, и эта длина составляет, например, приблизительно от 40 до 130 мм. Предпочтительно воздушный зазор находится в диапазоне от 40 до 120 мм, например, от 50 до 100 мм. Согласно вариантам осуществления с этим может сочетаться увеличенное расстояние между волокнами на поверхности прядильного механизма (составляющее приблизительно в два раза больше, чем расстояние между соплами, используемое для изготовления лиоцелловых штапельных волокон). Такая конфигурация оказалась благоприятной для изготовления волокон. Таким образом, увеличение расстояния между волокнами уменьшает возможность соприкосновения волокон и обеспечивает достижение требуемого однородного охлаждения волокон.

[0030] Скорости поперечных воздушных потоков предпочтительно являются значительно меньше, чем скорости, используемые для изготовления лиоцелловых штапельных волокон. Подходящие значения составляют от 0,5 до 3 м/с, предпочтительно от 1 до 2 м/с. Значения влажности могут находиться в диапазоне от 0,5 до 10 г воды на 1 кг воздуха, например, от 2 до 5 г воды на 1 кг воздуха. Температуру воздуха предпочтительно регулируют на уровне ниже 25°С, например, ниже 20°С.

[0031] После выхода из сопел прядильного механизма и охлаждения в воздушном зазоре изготовленные волокна должны быть подвергнуты обработке для дополнительного инициирования коагуляции. Это достигается посредством введения индивидуальных волокон в коагуляционную ванну, также называемую термином «прядильная ванна». Было обнаружено, что в целях достижения высокой степени однородности качества продукта эта дополнительная первоначальная коагуляция волокон предпочтительно должна происходить в пределах узкого диапазона, т.е. лишь при незначительной изменчивости, предпочтительно в одной и той же точке.

Было обнаружено, что традиционные конструкции прядильной ванны часто не являются подходящими для этой цели, потому что гидродинамические силы вследствие высокой скорости изготовления волокон (превышающей приблизительно 400 м/мин) возмущают поверхность ванны, приводя к неоднородной первоначальной коагуляции (и к переменному размеру воздушного зазора), а также вызывают потенциальное склеивание волокон и другие повреждения. Было определено, что в случае таких проблем оказывается предпочтительным применение неглубоких прядильных ванн, имеющих глубину менее 50 мм.

[0032] Такие прядильные ванны раскрыты, например, в документе WO03014432 А1, который включен в настоящий документ посредством ссылки и описывает неглубокие прядильные ванны с глубиной в диапазоне от 5 до 40 мм, предпочтительно от 5 до 30 мм, предпочтительнее от 10 до 20 мм. Применение таких неглубоких прядильных ванн позволяет регулировать точку контакта спряденных волокон с коагуляционным раствором в прядильной ванне, и в результате этого предотвращаются проблемы, которые могут возникать в случае применения прядильных ванн традиционной глубины.

[0033] Кроме того, было обнаружено, что качество волокон также может быть улучшено, если концентрация аминоксида в прядильной ванне установлена на менее высоком уровне, чем концентрация, обычно используемая в изготовлении лиоцелловых волокон. Было обнаружено, что качество волокон улучшается, если в прядильной ванне концентрация аминоксида составляет ниже 25 мас. %, предпочтительнее ниже 20 мас. %, еще предпочтительнее предпочтительно ниже 15 мас. %. Предпочтительные диапазоны для концентрации аминоксида составляют от 5 до 25 мас. %, например, от 8 до 20 мас. % или от 10 до 15 мас. %. Это значительно ниже диапазона, описанного для изготовления лиоцелловых штапельных волокон. Чтобы обеспечить сохранение такой низкой концентрации аминоксида, оказывается предпочтительным непрерывное наблюдение композиции прядильной ванны, таким образом, что, например, регулирование концентрации может быть осуществлено посредством добавления воды и/или посредством избирательного удаления избытка аминоксида.

Температура этой прядильной ванны, как правило, находится в диапазоне от 5 до 30°С, предпочтительно от 8 до 16°С.

[0034] Аналогично описанным выше предпочтительным вариантам осуществления для прядильного раствора, оказывается возможной высокоточная фильтрация раствора прядильной ванны в целях сокращения до минимума потенциального повреждения вновь образующихся тонких волокон нежелательными твердыми примесями в прядильной ванне. Это особенно важно при очень высоких скоростях изготовления, превышающих 700 м/мин.

[0035] В прядильной ванне индивидуальные волокна целевой конечной нити собирают вместе и сплетают в первоначальный многоволоконный жгут посредством выпуска из прядильной ванны, которая, как правило, имеет кольцеобразный выход, который собирает волокна вместе, а также служит регулированию количества раствора прядильной ванны, выходящего из ванны вместе с волоконным жгутом. Подходящие конфигурации известны специалисту в данной области техники. Форма, а также выбор материала для кольцеобразного выхода влияет на натяжение, прилагаемое к волоконным жгутам, поскольку по меньшей мере некоторые из волокон находятся в контакте с кольцеобразный выходом. Специалисту в данной области техники известны подходящие материалы и формы для этих выходов из прядильной ванны в целях сокращения до минимума любого отрицательного воздействия на волоконный жгут.

[0036] Соответственно, согласно предпочтительному варианту осуществления способа в соответствии с настоящим изобретением способ включает стадии изготовления прядильного раствора, подходящего для лиоцеллового процесса и содержащего от 10 до 15 мас. %, предпочтительно от 12 до 14 мас. % целлюлозы, причем целлюлоза представляет собой описанной выше смеси типов целлюлозы, имеющих различные значения измеренной методом SCAN вязкости. Кроме того, этот способ включает стадию экструзии прядильного раствора через экструзионные сопла при сохранении изменчивости температуры через экструзионные сопла в диапазоне ±2°С или менее. Изготовленные таким способом волокна подвергают первоначальному охлаждению, как описано выше, после чего осуществляют первоначальную коагуляцию получаемых в результате этого волокон в коагуляционной ванне (прядильной ванне), имеющей глубину, составляющую менее чем 50 мм, предпочтительно от 5 до 40 мм, предпочтительнее от 10 до 20 мм.

[0037] Композиция коагуляционного раствора, используемого в этой коагуляционной ванне, содержит аминоксид, концентрация которого составляет 23 мас. % или менее, предпочтительнее ниже 20 мас. % и еще предпочтительнее ниже 15 мас. %. Регулирование содержания этого аминоксида может быть достигнуто посредством избирательного удаления аминоксида и/или посредством добавления свежей воды для сохранения концентрации в предпочтительных диапазонах.

[0038] Такой способ обеспечивает, что могут быть получены волокна, имеющие высокое качество и особенно высокую однородность, которые, в частности, поступают в коагуляционную ванну таким образом, чтобы обеспечивать однородную коагуляцию и, таким образом, однородные свойства волокон. Кроме того, согласно вариантам осуществления способа, описанного выше, оказывается предпочтительным регулирование расстояния между индивидуальными волокнами при экструзии, например, посредством применения большего расстояния между соплами по сравнению со стандартными способами изготовления лиоцеллового штапельного волокна, как подробно описано ниже. Указанные предпочтительные технологические параметры и условия допускают, как указано в настоящем документе, изготовление лиоцелловых волокон, имеющих высокую однородность, при одновременном обеспечении желательных высоких скоростей производства (скоростей прядения, составляющих 200 м/мин или более, предпочтительнее 400 м/мин или более и согласно вариантам осуществления достигающих высоких уровней 700 м/мин или более). В этом контексте настоящее изобретение также обеспечивает непрерывное и долгосрочное изготовление целлюлозных лиоцелловых волокон и соответствующих нитей, поскольку технологические параметры и условия, которые разъясняются выше, предотвращают разрыв волокон и другие помехи, для устранения которых потребовалась бы приостановка изготовления волокон и нитей.

[0039] После выхода из прядильной ванны многоволоконные жгуты принимают, как правило, посредством направляющего ролика, который направляет жгут, из которого будет получена конечная нить, на последующие технологические стадии, такие как промывание, высушивание и намотка. В течение этой стадии предпочтительно не происходит растяжение волоконного жгута. Расстояние между выходом из прядильной ванны и контактом с направляющим роликом может быть выбрано согласно необходимости, и оказались подходящими расстояния, составляющие от 40 до 750 мм, например, от 100 до 400 мм. Было обнаружено, что эта технологическая стадия может обеспечивать дополнительные варианты для регулирования и воздействия на качество продукта. На этой технологической стадии можно регулировать, например, кристаллическую структуру волокон и в результате этого обеспечивать желательные свойства нитей из непрерывных лиоцелловых волокон. Как указано выше и можно вывести из условий пункта 1 формулы изобретения, успех на этой технологической стадии оказался тесно связанным с реологией и консистенцией прядильного раствора, подвергаемого экструзии из сопел, как описано выше.

[0040] Как указано выше, приспособление, такое как направляющий ролик, принимает волокна, собирает их с образованием первоначальной нити и направляет полученную таким способом нить на последующие технологические стадии. В соответствии с настоящим изобретением оказывается предпочтительным, что максимальное натяжение, прилагаемое к волоконному жгуту в точке контакта волоконного жгута (нити) с направляющим роликом составляет (4,2 × число волокон/линейная плотность волокон)0,69 (сН) или менее. Это натяжение означает натяжение, приложенное к волокнам/волоконному жгуту от точки выхода из прядильных сопел до первой точки контакта, например, с направляющим роликом, присутствующим после стадии коагуляции. Приведенная выше формула определяет в качестве иллюстрации, что максимальное натяжение, например, для волоконного жгута из 60 волокон с линейной плотностью нити 80 дтекс (индивидуальные волокна имеют линейную плотность 1,33 дтекс) составляет, соответственно, (4,2×60:1,33)0,69=37,3 сН.

[0041] Посредством сохранения такого определенного максимального натяжения может быть обеспечено предотвращение разрыва волокон и, таким образом, получение высококачественных нитей. Кроме того, это способствует обеспечению того, что способ изготовления волокон может быть беспрепятственно осуществлен в течение требуемого времени. Специалист в данной области техники понимает, что натяжение, упомянутое в настоящем документе, представляет собой натяжение, которое подлежит измерению с применением образцов, отбираемых в ходе всего процесса, с помощью трехвалкового тензометра Schmidt ЕТВ-100. Натяжение, измеряемое для волокон и волоконных жгутов в заданной точке контакта, указанной в настоящем документе, с применением описанных в нем технологических параметров в контексте настоящего изобретения, может быть использовано для регулирования качества продукта и устойчивости процесса, в частности, посредством регулирования композиции прядильного раствора, глубины прядильной ванны и композиции раствора в прядильной ванне (коагуляционной ванне), скорости поперечного потока воздуха, а также конструкции прядильного механизма, включая конструкцию сопло и расстояние между соплами, в целях регулирования значений натяжения на уровнях, соответствующих уравнению, приведенному выше.

[0042] Поскольку волокна после первоначальной коагуляции и охлаждения все еще содержат аминоксид, полученные волокна и/или нити, как правило, подвергают промыванию. Вновь изготовленные нити можно отмывать от аминоксида, используя противоположно направленный поток деминерализованной воды или другой подходящей жидкости, как правило, при температуре от 70 до 80°С. Как и в случае предшествующих технологических стадий, было обнаружено, что традиционные технологии промывания, например, с применением лотков, могут создавать проблемы, учитывая высокие скорости изготовления, превышающие приблизительно 400 м/мин. Кроме того, однородное нанесение промывочного раствора на каждое индивидуальное волокно является предпочтительным для получения высококачественного продукта. В то же время минимальный контакт между тонкими волокнами и промываемыми поверхностями является предпочтительным для сохранения целостности волокон и достижения целевых свойств нити. Кроме того, индивидуальные волоконные нити следует промывать в непосредственной близости друг от друга, и длина линии должна быть сокращена до минимума, чтобы обеспечить рентабельность процесса. С учетом вышеизложенного было обнаружено, что предпочтительный способ промывания включает следующие условия, присутствующие индивидуально или в сочетании:

[0043] Промывание предпочтительно осуществляют с применением ряда приводных роликов, и в отношении каждой нити индивидуально осуществляют ряд стадий пропитывания промывочным раствором/удаления раствора.

[0044] Оказалось благоприятным обеспечение однородного удаления прядильного раствора из каждой волоконной нити без повреждения тонких волокон после каждой стадии пропитывания промывочным раствором. Это может быть достигнуто, например, посредством соответствующим образом сконструированных и расположенных направляющих стержней. Направляющие стержни могут иметь, например, матовое хромирование. Направляющие стержни допускают малое расстояние между волоконными нитями (приблизительно 3 мм), надлежащий контакт с волокнами для обеспечения однородного удаления раствора и низкое натяжение в целях сокращения до минимума повреждения волокон.

[0045] Необязательно может быть включена стадия щелочного промывания для увеличения эффективности удаления остаточного растворителя из волокон.

[0046] Используемый промывочный раствор (после первого направляющего стержня), как правило, имеет концентрацию аминоксида, составляющую от 10 до 30%, предпочтительно от 18 до 20% перед возвратом на регенерацию растворителя.

[0047] Может быть нанесен мягкий аппрет для упрощения последующей обработки. Типы и способы его нанесения известны специалистам в данной области техники. Например, оказалась эффективной конструкция, содержащая смазывающий ролик, наносящий приблизительно 1% аппрета на волокна, за которым следует прижимной ролик для регулирования натяжения нити, вводимой в сушилку.

[0048] И в этом случае надлежащее регулирование этой стадии способствуют развитию оптимальных свойств нитей и сокращению до минимума потенциального повреждения волокон. Высушивающие приспособления, а также параметры высушивания известны специалисту в данной области техники. Предпочтительные варианты осуществления определены следующим образом:

[0049] Сушилку составляют, например, от 12 до 30 нагреваемых барабанов, имеющих диаметр около 1 м. Индивидуальное регулирование скорости является предпочтительным для обеспечения сохранения низкого и постоянного натяжения волокон, составляющего предпочтительно ниже 10 сН, предпочтительно ниже 6 сН. Расстояние между нитями в процессе высушивания может составлять приблизительно от 2 до 6 мм.

[0050] Первоначальная температура в сушилке составляет приблизительно 150°С. На более поздних стадиях высушивания технологические температуры могут быть ниже по мере осуществления высушивания.

[0051] Антистатический агент и/или мягкий аппрет может быть нанесен на волоконные нити после высушивания с применением приспособлений, известных специалистам в данной области техники.

[0052] Дополнительные технологические стадии, например, объединение, текстурирование или переплетение нитей, могут быть осуществлены после высушивания и перед сбором с применением способов, известных специалисту в данной области техники. Если это желательно, мягкий аппрет может быть нанесен на нити перед вышеупомянутыми стадиями.

[0053] Нити могут быть собраны с применением стандартного намоточного оборудования. Подходящий пример представляет собой набор намоточных устройств. Регулирование скорости намоточного устройства используют для тонкой настройки скоростей процессов выше по потоку в целях поддержания низкого и постоянного натяжение нити.

[0054] Специалист в данной области техники понимает, что разнообразные модифицирующие вещества, такие как красители, противобактериальные продукты, ионообменные продукты, активный углерод, наночастицы, лосьоны, огнестойкие продукты, суперабсорбенты, пропитывающие агенты, аппретирующие агенты, сшивающие агенты, прививочные агенты, связующие вещества и их смеси могут быть добавлены в течение изготовления прядильного раствора или в промывочной зоне, при том условии, что указанные добавки не нарушают процесс прядения. Это позволяет модифицировать изготавливаемые волокна и нити в целях выполнения индивидуальных требований к продуктам. Специалистам в данной области техники хорошо известны способы добавления таких вышеупомянутых материалов на определенной стадии способа изготовления лиоцелловой волоконной нити. В данном отношении было обнаружено, что многие желательные модифицирующие вещества, которые обычно добавляют на стадии промывания, не будут эффективными в случае обработки волоконных нитей вследствие высокой скорости производственной линии и, следовательно, короткой продолжительности пребывания. В целях введения указанных модифицирующих веществ альтернативный подход заключается в том, чтобы собирать полностью промытые, но невысыхающие волоконные нити и направлять их на последующую обработку в периодическом режиме, где продолжительность пребывания не представляет собой лимитирующий фактор.

[0055] Иллюстративный способ в соответствии с настоящим изобретением описан посредством ссылки на фиг. 1. На фиг. 1 номером (1) обозначен прядильный механизм, номером (2) обозначены прядильные отверстия (сопла), из которых экструдируют индивидуальные волокна (3). Резервуар, содержащий прядильный раствор, и любые предшествующие стадии, такие как стадии фильтрации, не представлены на фиг. 1, но специалисту в данной области техники понятно, каким образом прядильный раствор поступает в прядильный механизм. Номером (4) обозначена осадительная или коагуляционная ванна, а номером (5) обозначена поверхность коагуляционной ванны. Как указано в настоящем документе, индивидуальные волокна (3), выходящие из прядильных отверстий, направляются через коагуляционную ванну и выходят из коагуляционной ванны в соответствии со стандартными процедурами. Индивидуальные волокна затем поступают на направляющий ролик, и в результате этого образуется волоконный жгут (14), который, в конечном счете, формирует многоволоконную нить в соответствии с настоящим изобретением. Номером (7) обозначена первая точка контакта волоконного жгута (14) с направляющим роликом (6). В соответствии с описанием, представленным в настоящем документе, оказывается предпочтительным, когда максимальное натяжение, прилагаемое к волоконному жгуту между первой точкой контакта (7) с направляющим роликом и концами прядильных отверстий (2), является таким, как определено в настоящем документе, поскольку такое максимальное натяжение обеспечивает изготовление высококачественных волокон и нитей при сохранении технологических условий таким образом, который допускает устойчивое и долгосрочное изготовление многоволоконных нитей. Волоконный жгут (14) затем направляют на промывочную обработку (8) и в необязательный блок (9) последующей обработки, за которым следует сушильный блок (10), который может содержать разнообразные нагреваемые барабаны (11а, 11b, 11с), обеспечивающие высушивание многоволоконной нити (14а) на выходе из сушильного блока. Как разъясняется выше, оказывается предпочтительным, когда высушивание осуществляют таким образом, который обеспечивает постоянное и относительно низкое натяжение волокон, составляющее 10 сН/80 дтекс или менее. В соответствии с вышеизложенным, высококачественные многоволоконные нити могут быть изготовлены надежным и рентабельным способом.

[0056] В соответствии со способом, который описан в настоящем документе, могут быть изготовлены целлюлозные волокна, а также целлюлозные нити, представляющие собой лиоцелловые волокна и лиоцелловые нити. Свойства изготавливаемых волокон и нитей можно регулировать согласно соответствующим требованиям для желательного конечного применения, таким как число волокон на нить, линейная плотность волокна, полная линейная плотность нити, а также другие свойства волокон и нитей.

Способ дополнительно проиллюстрирован в следующем примере:

[0057] Древесную массу (целлюлоза) пропитывали водным раствором 78% N-метил-морфолин-N-оксида (NMMO), содержащим небольшие количества стабилизаторов. Полученная в результате суспензия содержала 11,6% целлюлозы, 67,8% NMMO, 20,6% воды и стабилизатор, представляющий собой гельполимерный электролит (GPE). Древесная масса представляла собой смесь 80% массы с вязкостью SCAN 350 мл/г и 20% массы с вязкостью SCAN 600 мл/г. Избыток воды удаляли из суспензии при перемешивании и нагревании с получением не содержащего волокна целлюлозного раствора, содержащего 13% целлюлозы, 73,8% NMMO и 11,2% воды.

Целлюлозный раствор фильтровали, выдерживали для получения прядильного раствора и экструдировали при 112°С в сухо-влажном процессе, причем прядильный раствор экструдировали через сопла в воздушный зазор высотой 60 мм. Для стабилизации процесса экструзии в воздушный зазор вводили кондиционированный воздушный поток со скоростью 2,5 м/с при содержании 2 г влаги на 1 кг воздуха и температуре 17°С.

После пересечения воздушного зазора целлюлоза осаждалась в первоначальной прядильной ванне глубиной 24 мм, содержащей 12% NMMO и остальную массу воды, при натяжении волоконной нити 27 сН.

Полученные таким способом бесконечные волокна промывали водой, пропитывали аппретом, высушивали и наматывали на бобину. Промывание осуществляли, используя полностью деминерализованную воду при 50°С в режиме противотока и осуществляя 25 циклов жидкостного промывания. Для высушивания использовали контактную барабанную сушилку с тремя температурными зонами (155/140/100°С), которая уменьшала влажность до 10,5%. Натяжение волоконного жгута составляло 17 сН.

Скорость прядения составляла 500 м/мин.

Реферат

В настоящем изобретении предложены способ эффективного изготовления нитей из непрерывных волокон лиоцелловой целлюлозы и волокно или многоволоконная нить, получаемые данным способом. Способ изготовления нитей из целлюлозного волокна лиоцеллового типа с применением лиоцеллового прядильного раствора целлюлозы в водном растворе третичного аминоксида включает следующие стадии: изготовление прядильного раствора, содержащего от 10 до 20 мас.% целлюлозы, где целлюлоза представляет собой смесь от 5 до 30 мас.% целлюлозы, имеющей измеренную методом SCAN вязкость в диапазоне от 450 до 700 мл/г, и от 70 до 95 мас.% целлюлозы, имеющей измеренную методом SCAN вязкость в диапазоне от 300 до 450 мл/г, причем две фракции представляют разность измеренной методом SCAN вязкости по меньшей мере 40 мл/г, экструзию прядильного раствора через экструзионные сопла с получением волокон, первоначальную коагуляцию волокон посредством прядильной ванны, содержащей коагуляционный раствор с концентрацией третичного аминоксида 20% или менее, промывание волокон и высушивание волокон. Изобретение позволяет получать волокна, изготовленные посредством лиоцеллового процесса, со значительно более высокой прочностью при растяжении, чем волоконные нити, изготовленные посредством вискозного процесса. 2 н. и 11 з.п. ф-лы, 1 ил.

Формула

Документы, цитированные в отчёте о поиске

Способ и устройство для изготовления по существу бесконечных тонких нитей

Комментарии