Высокопрочные алюминиевые сплавы 5xxx и способы их изготовления - RU2684800C1

Код документа: RU2684800C1

Чертежи

Описание

ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННУЮ ЗАЯВКУ

Настоящая заявка испрашивает приоритет на основании предварительной заявки США №62/171344, поданной 5 июня 2015 года, полное содержание которой включено в настоящий документ посредством ссылки.

ОБЛАСТЬ ТЕХНИКИ

В настоящем документе предложены новые составы алюминиевых сплавов и способы их изготовления и обработки. В некоторых случаях сплавы, описанные в настоящем документе, демонстрируют высокую способность к формованию, высокую прочность и коррозионную стойкость. Сплавы, описанные в настоящем документе, также обладают высокой способностью к вторичной переработке. Сплавы, описанные в настоящем документе, могут быть использованы в электронике, на транспорте, в промышленных и автомобильных применениях и других отраслях.

УРОВЕНЬ ТЕХНИКИ

Весьма востребованы пригодные для вторичной переработки алюминиевые сплавы, которые могут быть использованы во многих применениях, включая применение в электронике и на транспорте. Такие сплавы должны демонстрировать высокую прочность, высокую способность к формованию и коррозионную стойкость. Однако получение таких сплавов сопряжено с трудностями, поскольку горячая прокатка составов, которые потенциально обладают необходимыми свойствами, зачастую приводит к растрескиванию кромок и склонности к образованию горячих трещин.

РАСКРЫТИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

В настоящем документе предложены новые алюмосодержащие сплавы серии 5XXX. Такие сплавы демонстрируют высокую прочность, высокую способность к формованию и коррозионную стойкость. Указанные сплавы могут быть использованы, например, в электронике, на транспорте, в промышленных и автомобильных применениях. Алюминиевые сплавы, описанные в настоящем документе, содержат примерно 0,05 – 0,30 масс. % Si, 0,08 – 0,50 масс. % Fe, 0 – 0,60 масс. % Cu, 0 – 0,60 масс. % Mn, 4,0 – 7,0 масс. % Mg, 0 – 0,25 масс. % Cr, 0 – 0,20 масс. % Zn, 0 – 0,15 масс. % Ti и до 0,15 масс. % примесей, а остальное составляет Al. В тексте настоящей заявки все элементы указаны в массовых процентах (масс. %) от общей массы сплава. В некоторых примерах алюминиевый сплав содержит примерно 0,05 – 0,30 масс. % Si, 0,1 – 0,50 масс. % Fe, 0 – 0,60 масс. % Cu, 0,10 – 0,60 масс. % Mn, 4,5– 7,0 масс. % Mg, 0 – 0,25 масс. % Cr, 0 – 0,20 масс. % Zn, 0 – 0,15 масс. % Ti и до 0,15 масс. % примесей, а остальное составляет Al. В некоторых примерах алюминиевый сплав содержит примерно 0,10 – 0,20 масс. % Si, 0,20 – 0,35 масс. % Fe, 0,01 – 0,25 масс. % Cu, 0,20 – 0,55 масс. % Mn, 5,0– 6,5 масс. % Mg, 0,01 – 0,25 масс. % Cr, 0,01 – 0,20 масс. % Zn, 0 – 0,1 масс. % Ti и до 0,15 масс. % примесей, а остальное составляет Al. В некоторых примерах алюминиевый сплав содержит примерно 0,10 – 0,15 масс. % Si, 0,20 – 0,35 масс. % Fe, 0,1 – 0,25 масс. % Cu, 0,20 – 0,50 масс. % Mn, 5,0– 6,0 масс. % Mg, 0,05 – 0,20 масс. % Cr, 0,01 – 0,20 масс. % Zn, 0 – 0,05 масс. % Ti и до 0,15 масс. % примесей, а остальное составляет Al. При необходимости, алюминиевый сплав содержит примерно 0,05 – 0,15 масс. % Si, 0,09 – 0,15 масс. % Fe, 0 – 0,05 масс. % Cu, 0 – 0,10 масс. % Mn, 4,0– 5,5 масс. % Mg, 0 – 0,20 масс. % Cr, 0 – 0,05 масс. % Zn, 0 – 0,05 масс. % Ti и до 0,15 масс. % примесей, а остальное составляет Al. Сплав может содержать частицы α-AlFeMnSi. Сплав может быть получен литьем (например, прямым литьем или непрерывным литьем), гомогенизацией, горячей прокаткой, холодной прокаткой и отжигом. В настоящем документе предложены также продукты, содержащие алюминиевый сплав, описанный в настоящем документе. Продукты могут включать, но не ограничиваются ими, детали автомобильных кузовов (например, внутренние панели), корпусы для электронных устройств (например, внешние корпусы мобильных телефонов и нижний корпус планшета), а также детали корпусов транспортных средств.

В настоящем документе также предложены способы обработки алюминиевого слитка или получения металлического продукта. Указанные способы включают стадии литья алюминиевого сплава, описанного в настоящем документе, с получением слитка; гомогенизации слитка с получением множества частиц α-AlFeMnSi в слитке; охлаждения слитка до температуры 450°С или менее; горячей прокатки слитка с получением прокатного продукта; при необходимости, холодной прокатки прокатного продукта до промежуточного размера; обеспечения возможности самоотжига прокатного продукта; и холодной прокатки прокатного продукта до конечного размера. В настоящем документе предложены также продукты (например, детали автомобильных кузовов, корпуса для электронных устройств и детали корпусов транспортных средств), полученные в соответствии с указанными способами.

Другие объекты и преимущества настоящего изобретения станут понятны из следующего подробного описания неограничивающих примеров настоящего изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

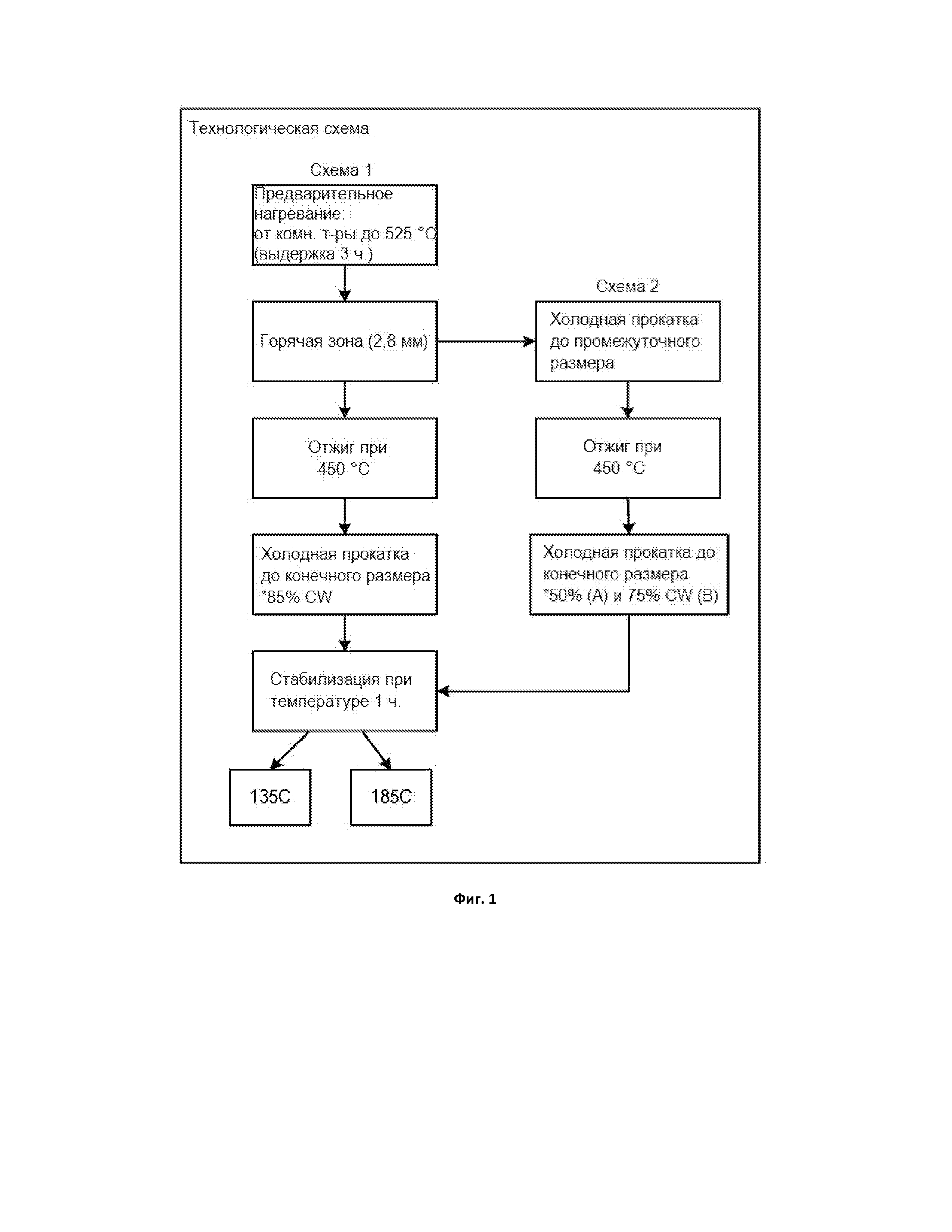

На фиг. 1 представлена блок-схема, демонстрирующая технологические схемы изготовления сплавов, описанных в настоящем документе.

На фиг. 2A представлена диаграмма, иллюстрирующая прочность при растяжении опытных образцов сплавов, описанных в настоящем документе, и контрольного образца сплава. На фиг. 2B представлена диаграмма, иллюстрирующая предел прочности при разрыве опытных образцов сплавов, описанных в настоящем документе, и контрольного образца сплава. На фиг. 2C представлена диаграмма, иллюстрирующая процентное удлинение опытных образцов сплавов, описанных в настоящем документе, и контрольного образца сплава. На фиг. 2A, 2B и 2C «B» изображен контрольный образец сплава K5182, а «A1», «A2», «A3» и «A4» изображают опытные образцы сплавов.

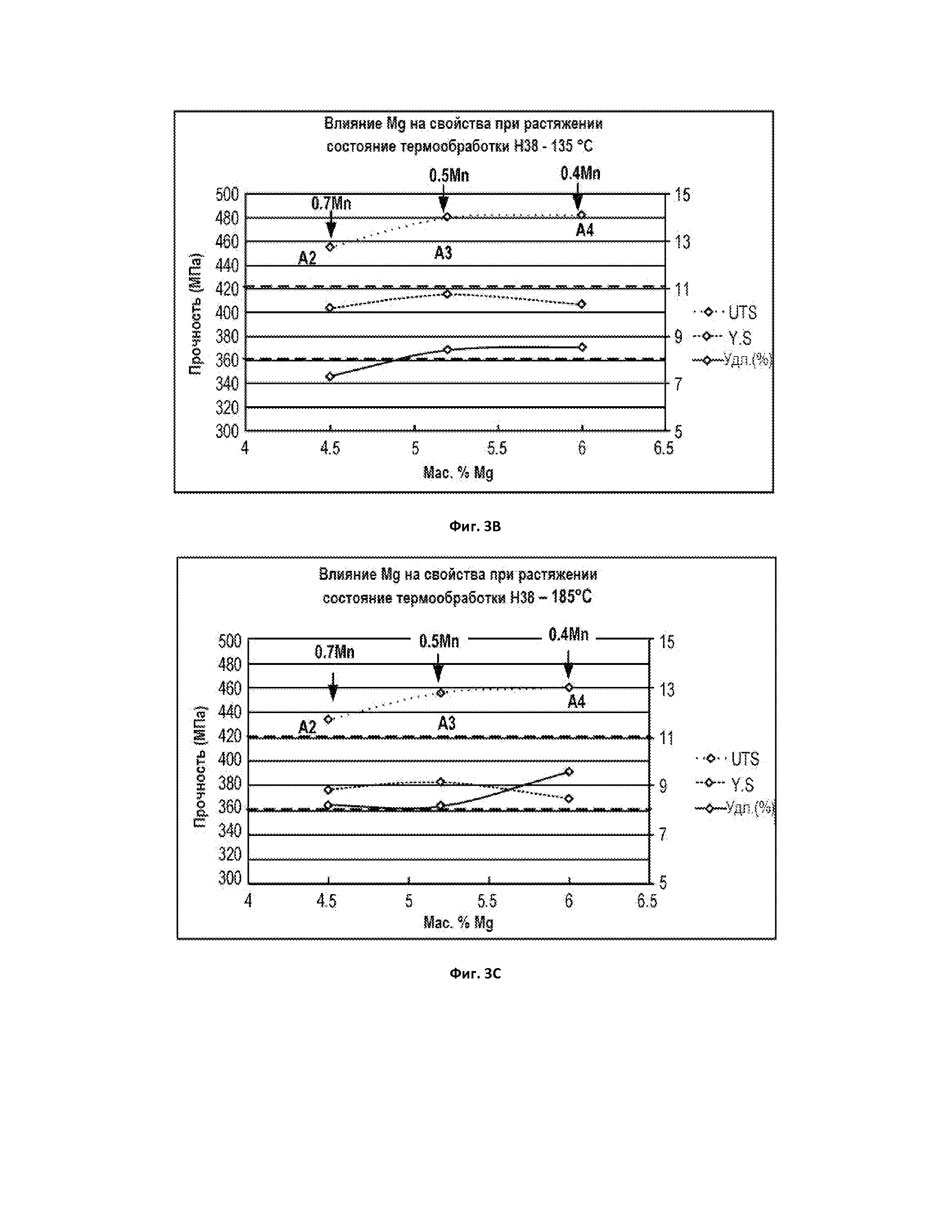

На фиг. 3A представлена диаграмма, демонстрирующая влияние Mg на свойства при растяжении сплавов A2 (4,5 масс. % Mg), A3 (5,2 масс. % Mg) и A4 (6,0 масс. % Mg) в отожженном состоянии термообработки перед испытанием. На фиг. 3B представлена диаграмма, демонстрирующая влияние Mg на свойства при растяжении сплавов A2, A3 и A4 в состоянии термообработки H38, при проведении стабилизации при 135°C перед испытанием. На фиг. 3C представлена диаграмма, демонстрирующая влияние Mg на свойства при растяжении сплавов A2, A3 и A4 в состоянии термообработки H38, при проведении стабилизации при 185°С перед испытанием.

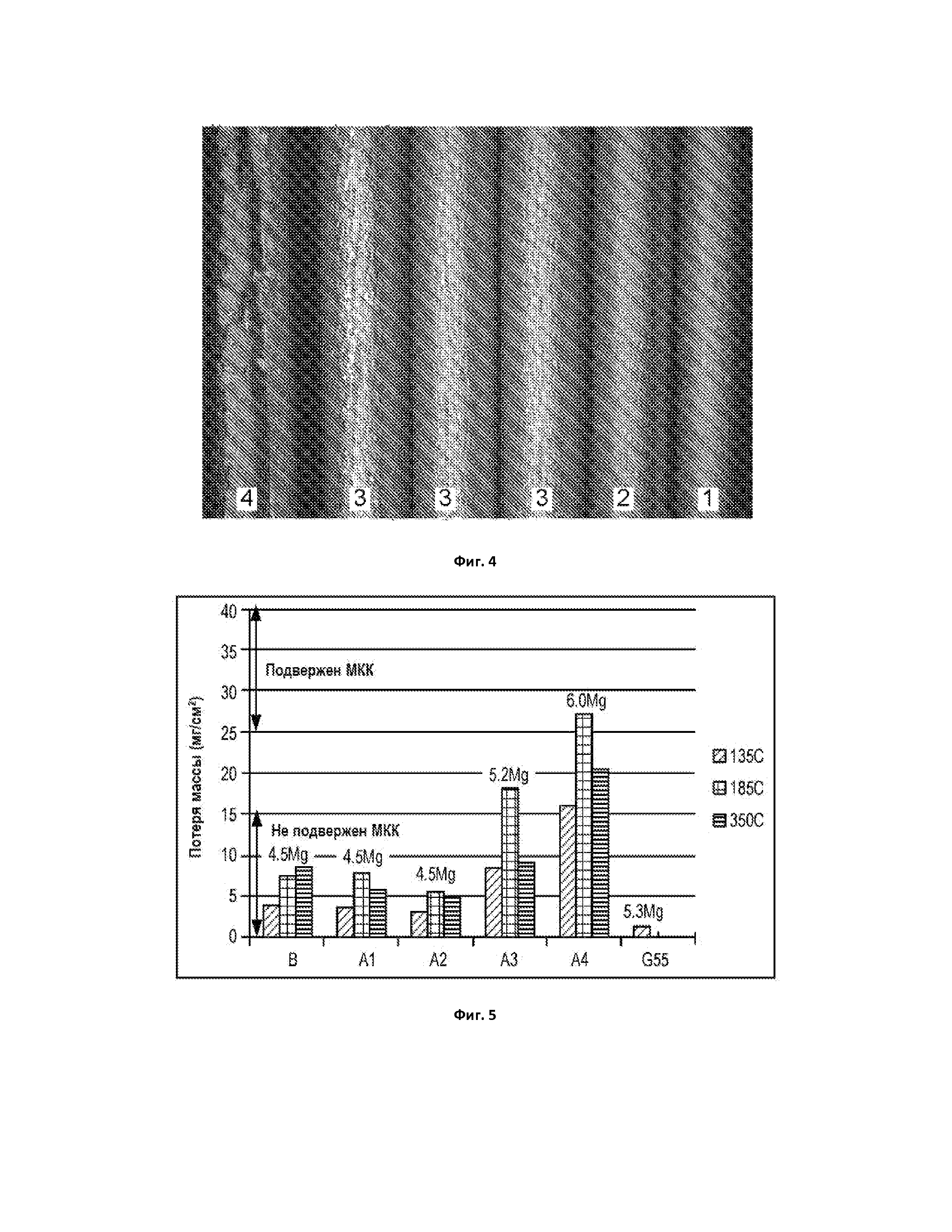

На фиг. 4 представлена фотография примеров сплавов, которым порядковый номер присвоен на основании внешнего вида поверхности.

На фиг. 5 представлена диаграмма, демонстрирующая потерю массы после стабилизации образцов при 135°C (левый столбец для каждого образца), 185°C (средний столбец для каждого образца) и 350°C (правый столбец для каждого образца) для сплавов K5182 (обозначенных «B») и сплавов A1, A2, A3 и A4 и сплава G.

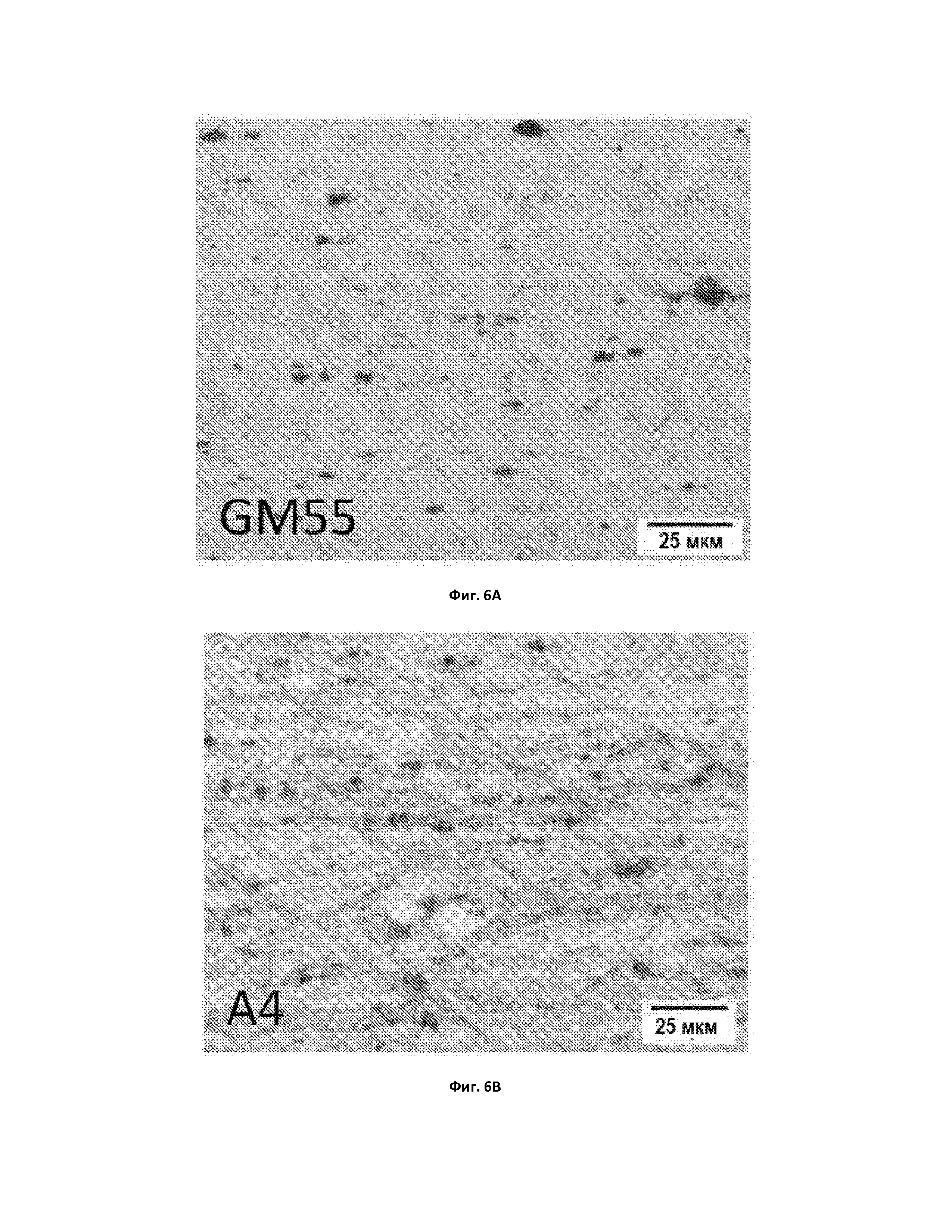

На фиг. 6A представлена фотография материала сплава G после стабилизации при температуре 100 – 130°С.На фиг. 6B представлена фотография сплава A4 после стабилизации при 135°С.

На фиг. 7 представлена серия фотографий, демонстрирующих влияние стабилизации при 135°С, стабилизации при 185°С и полного отжига при 350°С на микроструктуру сплавов A1, A3 и A4.

На фиг. 8A представлена диаграмма зависимости прочности от процента холодной деформации сплава A4, полученного при температуре стабилизации 135°С.На фиг. 8B представлена диаграмма зависимости прочности от процента холодной деформации сплава A4, полученного при температуре стабилизации 185°С.

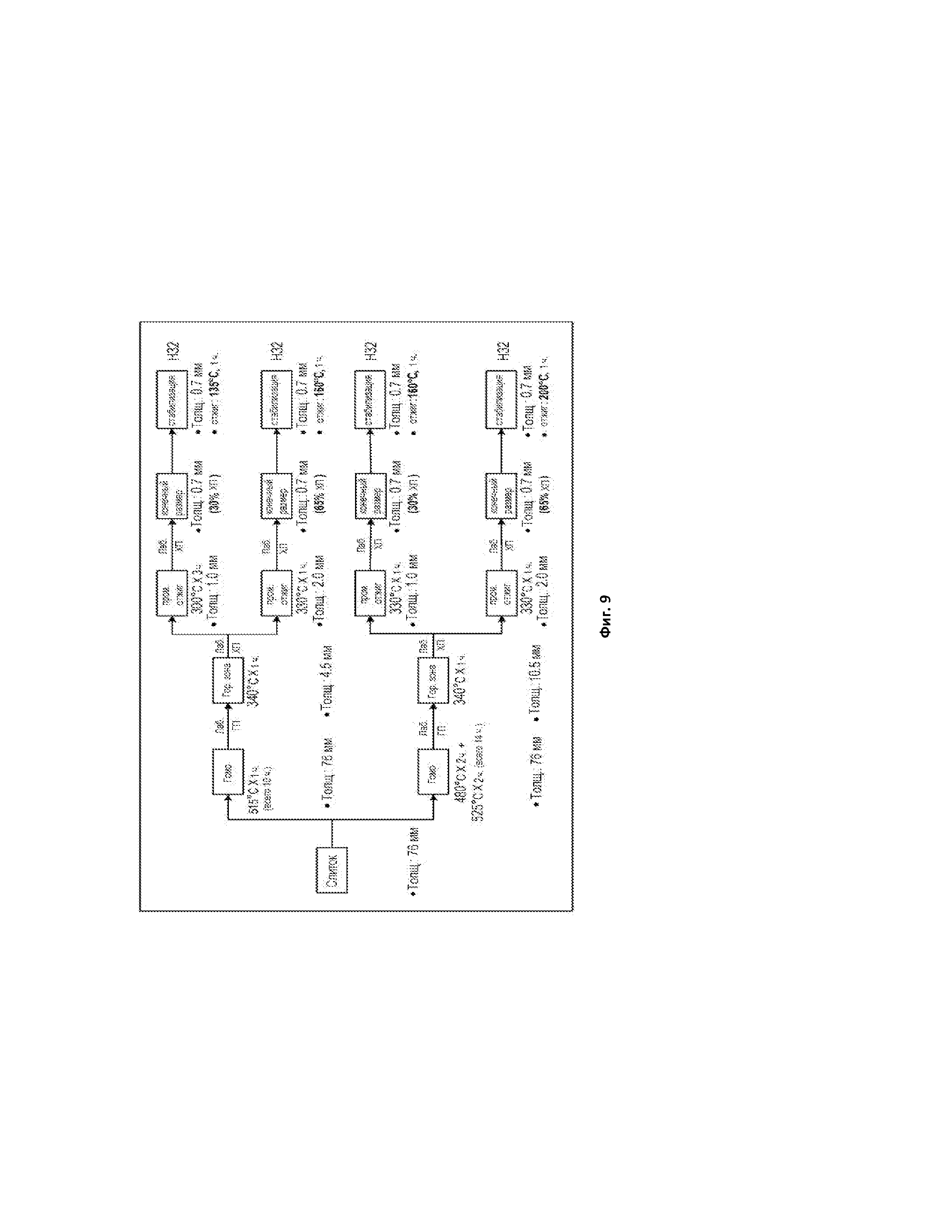

На фиг. 9 представлена блок-схема, демонстрирующая технологические схемы изготовления сплавов, описанных в настоящем документе.

На фиг. 10A представлена диаграмма, демонстрирующая влияние кислотного анодирования на опытный образец сплава примера 1, контрольный образец сплава AA5052 и контрольный образец сплава AA5182. На диаграмме показана яркость (обозначенная «L»; левый столбец в каждой группе), индекс белизны (обозначенный «WI»; правый столбец в каждой группе) и индекс желтизны (обозначенный «YI»; ромбы на диаграмме).

На фиг. 10B представлена диаграмма, демонстрирующая влияние щелочного анодирования на опытный образец сплава примера 1, контрольный образец сплава AA5052 и контрольный образец сплава AA5182. На диаграмме показана яркость (обозначенная «L»; левый столбец в каждой группе), индекс белизны (обозначенный «WI»; правый столбец в каждой группе) и индекс желтизны (обозначенный «YI»; ромбы на диаграмме).

На фиг. 11 представлена диаграмма, демонстрирующая свойства при растяжении опытного образца сплава примера 1, AA5052 и AA5182). На диаграмме показана предел прочности при разрыве (обозначенный «YS»; левый столбец в каждой группе), предел прочности при растяжении (обозначенный «UTS»; правый столбец в каждой группе), равномерное удлинение (обозначенное «Равн.удл. (%)»; ромбы на диаграмме) и общее удлинение (обозначенное «Общ.удл. (%)»; круги на диаграмме).

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

В настоящем документе описаны новые алюминиевые сплавы серии 5XXX, которые демонстрируют высокую прочность и высокую способность к формованию. Сплавы, описанные в настоящем документе, также не восприимчивы к межкристаллитной коррозии и обладают высокой способностью к вторичной переработке. В мягкоотожженном состоянии указанные сплавы демонстрируют высокую способность к формованию, что обеспечивает возможность их применения для получения сложных геометрических форм. Неожиданно было обнаружено, что сплавы, описанные в настоящем документе, также демонстрируют высокую способность к формованию и в других состояниях термообработки. Свойства высокой прочности, высокой способности к формованию и коррозионной стойкости являются неизменными и сохраняются в течение всего срока эксплуатации продуктов, полученных с применением таких сплавов. Другими словами, при хранении, обработке или эксплуатации старение материала является незначительным или отсутствует.

Состав сплава

Сплавы, описанные в настоящем документе, представляют собой новые алюмосодержащие сплавы серии 5XXX. Такие сплавы демонстрируют высокую прочность, высокую способность к формованию и коррозионную стойкость. Свойства сплавов достигнуты благодаря элементному составу сплава. В частности, сплав может иметь следующий элементный состав, указанный в таблице 1.

Таблица 1

В некоторых примерах сплав может иметь следующий элементный состав, указанный в таблице 2.

Таблица 2

В некоторых примерах сплав может иметь следующий элементный состав, указанный в таблице 3.

Таблица 3

В некоторых примерах сплав может иметь следующий элементный состав, указанный в таблице 4.

Таблица 4

В некоторых примерах сплав, описанный в настоящем документе, содержит кремний (Si) в количестве от 0,05% до 0,30% (например, от 0,10% до 0,20%, от 0,10% до 0,15% или от 0,05% до 0,15%) относительно общей массы сплава. Например, сплав может содержать 0,05%, 0,06%, 0,07%, 0,08%, 0,09%, 0,10%, 0,11%, 0,12%, 0,13%, 0,14%, 0,15%, 0,16%, 0,17%, 0,18%, 0,19%, 0,20%, 0,21%, 0,22%, 0,23%, 0,24%, 0,25%, 0,26%, 0,27%, 0,28%, 0,29% или 0,30% Si. Все значения выражены в масс. %.

В некоторых примерах сплав, описанный в настоящем документе, также содержит железо (Fe) в количестве от 0,08% до 0,50% (например, от 0,1% до 0,50%, от 0,20% до 0,35% или от 0,09% до 0,15%) относительно общей массы сплава. Например, сплав может содержать 0,08%, 0,09%, 0,10%, 0,11%, 0,12%, 0,13%, 0,14%, 0,15%, 0,16%, 0,17%, 0,18%, 0,19%, 0,20%, 0,21%, 0,22%, 0,23%, 0,24%, 0,25%, 0,26%, 0,27%, 0,28%, 0,29%, 0,30%, 0,31%, 0,32%, 0,33%, 0,34%, 0,35%, 0,36%, 0,37%, 0,38%, 0,39%, 0,40%, 0,41%, 0,42%, 0,43%, 0,44%, 0,45%, 0,46%, 0,47%, 0,48%, 0,49% или 0,50% Fe. Все значения выражены в масс. %.

В некоторых примерах описанный сплав содержит медь (Cu) в количестве до 0,60% (например, от 0,01% до 0,25%, от 0,1% до 0,25% или от 0% до 0,05%) относительно общей массы сплава. Например, сплав может содержать 0,01%, 0,02%, 0,03%, 0,04%, 0,05%, 0,06%, 0,07%, 0,08%, 0,09%, 0,10%, 0,11%, 0,12%, 0,13%, 0,14%, 0,15%, 0,16%, 0,17%, 0,18%, 0,19%, 0,20%, 0,21%, 0,22%, 0,23%, 0,24%, 0,25%, 0,26%, 0,27%, 0,28%, 0,29%, 0,30%, 0,31%, 0,32%, 0,33%, 0,34%, 0,35%, 0,36%, 0,37%, 0,38%, 0,39%, 0,40%, 0,41%, 0,42%, 0,43%, 0,44%, 0,45%, 0,46%, 0,47%, 0,48%, 0,49%, 0,50%, 0,51%, 0,52%, 0,53%, 0,54%, 0,55%, 0,56%, 0,57%, 0,58%, 0,59% или 0,60% Cu. В некоторых случаях Cu отсутствует в сплаве (т.е. составляет 0%). Все значения выражены в маcс.%.

В некоторых примерах сплав, описанный в настоящем документе, может содержать марганец (Mn) в количестве до 0,60% (например, от 0,10% до 0,60%, от 0,40% до 0,55%, от 0,40% до 0,50% или от 0% до 0,1%) относительно общей массы сплава. Например, сплав может содержать 0,01%, 0,02%, 0,03%, 0,04%, 0,05%, 0,06%, 0,07%, 0,08%, 0,09%, 0,10%, 0,11%, 0,12%, 0,13%, 0,14%, 0,15%, 0,16%, 0,17%, 0,18%, 0,19%, 0,20%, 0,21%, 0,22%, 0,23%, 0,24%, 0,25%, 0,26%, 0,27%, 0,28%, 0,29%, 0,30%, 0,31%, 0,32%, 0,33%, 0,34%, 0,35%, 0,36%, 0,37%, 0,38%, 0,39%, 0,40%, 0,41%, 0,42%, 0,43%, 0,44%, 0,45%, 0,46%, 0,47%, 0,48%, 0,49%, 0,50%, 0,51%, 0,52%, 0,53%, 0,54%, 0,55%, 0,56%, 0,57%, 0,58%, 0,59% или 0,60% Mn. В некоторых случаях Mn отсутствует в сплаве (т.е. составляет 0%). Все значения выражены в маcс.%. При его наличии, содержание Mn приводит к выделению частиц α-AlFeMnSi в процессе гомогенизации, что приводит к дополнительному упрочнению дисперсной фазы.

В некоторых примерах сплав, описанный в настоящем документе, может содержать магний (Mg) в количестве от 4,0 до 7,0% (например, от 4,5% до 7,0%, от 5,0% до 6,5%, от 5,0% до 6,0% или от 4,0% до 5,5%). В некоторых примерах сплав может содержать 4,0%, 4,1%, 4,2%, 4,3%, 4,4%, 4,5%, 4,6%, 4,7%, 4,8%, 4,9%, 5,0%, 5,1%, 5,2%, 5,3%, 5,4%, 5,5%, 5,6%, 5,7%, 5,8%, 5,9%, 6,0%, 6,1%, 6,2%, 6,3%, 6,4%, 6,5%, 6,6%, 6,7%, 6,8%, 6,9% или 7,0% Mg. Все значения выражены в маcс.%. Включение Mg в сплавы, описанные в настоящем документе, в количестве от 5,0 до 7,0% упомянуто как «высокое содержание Mg». Mg может быть включен в сплавы, описанные в настоящем документе, в качестве элемента для упрочнения твердого раствора для указанного сплава. Как дополнительно описано ниже и как показано в примерах, высокое содержание Mg приводит к достижению требуемой прочности и способности к формованию, без ухудшения стойкости материалов к коррозии.

В некоторых примерах сплав, описанный в настоящем документе, содержит хром (Cr) в количестве до 0,25% (например, от 0,01% до 0,25% или от 0,05% до 0,20%) относительно общей массы сплава. Например, сплав может содержать 0,01%, 0,02%, 0,03%, 0,04%, 0,05%, 0,06%, 0,07%, 0,08%, 0,09%, 0,10%, 0,11%, 0,12%, 0,13%, 0,14%, 0,15%, 0,16%, 0,17%, 0,18%, 0,19%, 0,20%, 0,21%, 0,22%, 0,23%, 0,24% или 0,25% Cr. В некоторых случаях Cr отсутствует в сплаве (т.е. составляет 0%). Все значения выражены в масс. %.

В некоторых примерах сплав, описанный в настоящем документе, содержит цинк (Zn) в количестве до 0,20% (например, от 0,01% до 0,20% или от 0% до 0,05%) относительно общей массы сплава. Например, сплав может содержать 0,01%, 0,02%, 0,03%, 0,04%, 0,05%, 0,06%, 0,07%, 0,08%, 0,09%, 0,10%, 0,11%, 0,12%, 0,13%, 0,14%, 0,15%, 0,16%, 0,17%, 0,18%, 0,19% или 0,20% Zn. В некоторых случаях Zn отсутствует в сплаве (т.е. составляет 0%). Все значения выражены в масс. %.

В некоторых примерах сплав, описанный в настоящем документе, содержит титан (Ti) в количестве до 0,15% (например, от 0% до 0,1% или от 0% до 0,05%) относительно общей массы сплава. Например, сплав может содержать 0,01%, 0,02%, 0,03%, 0,04%, 0,05%, 0,06%, 0,07%, 0,08%, 0,09%, 0,10%, 0,11%, 0,12%, 0,13%, 0,14% или 0,15% Ti. В некоторых случаях Ti отсутствует в сплаве (т.е. составляет 0%). Все значения выражены в масс. %.

При необходимости, в состав сплавов, описанных в настоящем документе, могут дополнительно входить другие второстепенные элементы, иногда упоминаемые как примеси, каждый в количестве 0,05% или менее, 0,04% или менее, 0,03% или менее, 0,02% или менее, или 0,01% или менее. Указанные примеси могут включать, но не ограничиваются ими, V, Zr, Ni, Sn, Ga, Ca или их комбинации. Соответственно, V, Zr, Ni, Sn, Ga или Ca могут присутствовать в сплавах в количестве 0,05% или менее, 0,04% или менее, 0,03% или менее, 0,02% или менее, или 0,01% или менее. В некоторых случаях сумма всех примесей не превышает 0,15% (например, 0,10%). Все значения выражены в масс. %. Остальное процентное содержание сплава составляет алюминий.

Способы изгтовления

Сплавы, описанные в настоящем документе, могут быть отлиты в слитки способом литья с прямым охлаждением (Direct Chill, DC) или могут быть отлиты способом непрерывного литья (Continuous Casting, CC). Процесс литья осуществляют в соответствии со стандартами, обычно используемыми в алюминиевой промышленности, известными специалистам в данной области техники. Процесс CC может включать, но не ограничивается этим, применение двухленточных установок литья, двухвальцовых установок литья или блочных установок литья. В некоторых примерах процесс литья осуществляют способом CC с получением плоской заготовки, полосы или т.п.В некоторых примерах процесс литья представляет собой способ литья DC с получением литого слитка.

Литой слиток, плоская заготовка или полоса может быть затем обработана на следующих технологических стадиях. При необходимости, следующие технологические стадии могут быть использованы для получения листов. Такие технологические стадии включают, но не ограничиваются ими, стадию гомогенизации, стадию горячей прокатки, при необходимости первую стадию холодной прокатки с получением промежуточного размера, стадии отжига и вторую стадии холодной прокатки до конечного размера. Технологические стадии описаны ниже в отношении литого слитка. Однако указанные технологические стадии могут быть использованы также для литой плоской заготовки или полосы, с применением модификаций, известных специалистам в данной области техники.

Гомогенизацию осуществляют для осаждения частиц α-AlFeMnSi. Частицы α-AlFeMnSi могут обусловливать образование дисперсных фаз в процессе последующего упрочнения. На стадии гомогенизации слиток, полученный из составов сплавов, описанных в настоящем документе, нагревают до достижения пиковой температуры металла по меньшей мере 470°C (например, по меньшей мере 475°C, по меньшей мере 480°C, по меньшей мере 485°C, по меньшей мере 490°C, по меньшей мере 495°C, по меньшей мере 500°C, по меньшей мере 505°C, по меньшей мере 510°C, по меньшей мере 515°C, по меньшей мере 520°C или по меньшей мере 530°C). В некоторых примерах слиток нагревают до температуры от 500°C до 535°C. Скорость нагревания до пиковой температуры металла является достаточно низкой для обеспечения времени, необходимого для растворения фазы Al5Mg8. Например, скорость нагревания до пиковой температуры металла может составлять 50°С/час или менее, 40°С/час или менее, или 30°С/час или менее. Затем слиток подвергают выдержке (т.е. выдерживают при указанной температуре) в течение определенного периода времени на первой стадии. В некоторых случаях слиток подвергают выдержке в течение до 5 часов (например, от 30 минут до 5 часов, включительно). Например, слиток может быть выдержан при температуре по меньшей мере 500°С в течение 30 минут, 1 часа, 2 часов, 3 часов, 4 часов или 5 часов.

При необходимости, стадия гомогенизации, описанная в настоящем документе, может представлять собой двухстадийный процесс гомогенизации. В таких случаях процесс гомогенизации может включать описанные выше стадии нагревания и выдержки, которые могут быть упомянуты как первая стадия, и может дополнительно включать вторую стадию. На второй стадии процесса гомогенизации температуру слитка повышают до температуры выше, чем температура, используемая на первой стадии процесса гомогенизации. Температура слитка может быть увеличена, например, до температуры, которая по меньшей мере на пять градусов Цельсия выше, чем температура слитка на первой стадии процесса гомогенизации. Например, температура слитка может быть увеличена до температуры по меньшей мере 475°С (например, по меньшей мере 480°С, по меньшей мере 485°С, по меньшей мере 490°С, по меньшей мере 495°С, по меньшей мере 500°С, по меньшей мере 505°С, по меньшей мере 510°С, по меньшей мере 515°С, по меньшей мере 520°С, по меньшей мере 525°С, по меньшей мере 530°С или по меньшей мере 535°С). Скорость нагревания до температуры второй стадии гомогенизации может составлять 5°С/час или менее, 3°С/час или менее, или 2,5°С/час или менее. Затем слиток подвергают выдержке в течение определенного периода времени на второй стадии. В некоторых случаях слиток подвергают выдержке в течение до 5 часов (например, от 15 минут до 5 часов, включительно). Например, слиток может быть выдержан при температуре по меньшей мере 475°С в течение 30 минут, 1 часа, 2 часов, 3 часов, 4 часов или 5 часов. После гомогенизации слиток может быть оставлен для охлаждения до комнатной температуры в окружающей атмосфере.

Стадию гомогенизации необходимо осуществлять до конца для исключения низкоплавких компонентов и предотвращения растрескивания кромок. Неполная гомогенизация вызывает обширное растрескивание кромок, обусловленное сегрегацией выделившейся фазы Mg5Al8. Таким образом, в некоторых случаях содержание Mg5Al8 минимизировано или исключено до горячей прокатки, что может улучшать технологические свойства.

После стадии гомогенизации может быть осуществлена стадия горячей прокатки. Во избежание растрескивания слитка на стадии горячей прокатки, температура слитка может быть уменьшена до температуры ниже, чем температура эвтектического плавления выделившихся фаз Mg5Al8 (т.е. 450°C). Таким образом, перед началом горячей прокатки гомогенизированный слиток может быть оставлен для остывания до температуры примерно 450°С или менее. Затем слитки могут быть прокатаны в горячем состоянии до толщины 12 мм или менее. Например, слитки могут быть прокатаны в горячем состоянии до толщины 10 мм или менее, до толщины 9 мм или менее, до толщины 8 мм или менее, до толщины 7 мм или менее, до толщины 6 мм или менее, до толщины 5 мм или менее, до толщины 4 мм или менее, до толщины 3 мм или менее, до толщины 2 мм или менее, или до толщины 1 мм или менее. В некоторых примерах слитки могут быть прокатаны в горячем состоянии до толщины 2,8 мм. Горячекатаная заготовка может быть затем подвержена процессу отжига при температуре от примерно 300°С до 450°С.

При необходимости, затем может быть осуществлена стадия холодной прокатки с получением промежуточного размера. Затем прокатанная заготовка может быть подвержена процессу отжига при температуре от примерно 300°С до примерно 450°С с временем выдержки примерно 1 час и контролируемым охлаждением до комнатной температуры со скоростью примерно 50°С/час.Альтернативно, может быть осуществлен процесс периодического отжига или процесс непрерывного отжига. После отжига прокатанная заготовка может быть прокатана в холодном состоянии до конечной толщины от 0,2 мм до 7 мм. Холодная прокатка может быть осуществлена для получения конечной толщины, представляющей собой общее уменьшение толщины заготовки на 20%, 50%, 75% или 85%. В некоторых случаях полученный лист может быть стабилизирован посредством выдерживания листа при температуре от 100°С до 250°С (например, 135°С, 160°С, 185°С или 200°С) в течение от 30 минут до 2 часов (например, 1 часа).

Полученные листы сочетают требуемые свойства, описанные в настоящем документе, включая высокую прочность, невосприимчивость к межкристаллитной коррозии и высокую способность к формованию в различных состояниях термообработки, включая отожженное состояние термообработки и состояния термообработки H3X, где состояния термообработки H3X включают H32, H34, H36 или H38. В отожженном состоянии термообработки указанные сплавы могут демонстрировать предел прочности при растяжении более 310 МПа, предел прочности при разрыве более 160 МПа и процентное удлинение более 22%. В состоянии термообработки H3X указанные сплавы могут демонстрировать предел прочности при растяжении более 420 МПа, предел прочности при разрыве более 360 МПа и процентное удлинение более 12%.

Сплавы и способы, описанные в настоящем документе, могут быть использованы, помимо прочего, в автомобилях, в электронике и в транспортных средствах. В некоторых случаях сплавы могут быть использованы в отожженном состоянии термообработки, в состоянии термообработки H2X, F, T4, T6 и H3X для тех применений, где необходимы сплавы с высокой способностью к формованию. Как указано выше, состояния термообработки H3X включают H32, H34, H36 или H38. В некоторых случаях указанные сплавы подходят для тех применений, в которых температура обработки и эксплуатации составляет 150°С или менее. Например, сплавы и способы, описанные в настоящем документе, могут быть использованы для изготовления деталей кузовов автомобилей, таких как внутренние панели. Сплавы и способы, описанные в настоящем документе, также могут быть использованы для изготовления корпусов для электронных устройств, включая мобильные телефоны и планшеты. В некоторых случаях указанные сплавы могут быть использованы для изготовления корпусов для внешнего корпуса мобильных телефонов (например, смартфонов) и нижнего корпуса планшета.

Следующие примеры служат для дополнительной иллюстрации настоящего изобретения, но при этом они не представляют собой какое-либо его ограничение. Напротив, очевидно, что могут быть использованы различные варианты реализации, модификации и их эквиваленты, которые после прочтения настоящего описания могут стать понятны для специалистов в данной области техники без отклонения от сущности настоящего изобретения.

Пример 1

Сплавы, описанные в настоящем документе, были подготовлены с применением или без применения стадии необязательной холодной прокатки до промежуточного размера (см. фиг. 1). В частности, слитки предварительно нагревали от комнатной температуры до 525°С и выдерживали в течение трех часов. В способе обработки без необязательной стадии холодной прокатки до промежуточного размера слитки затем прокатывали в горячем состоянии до толщины 2,8 мм, подвергали отжигу при 450°С в течение 1 часа, затем охлаждали до комнатной температуры со скоростью 50°С/час, а затем прокатывали в холодном состоянии до конечной толщины, представляющей собой общее уменьшение толщины заготовки на 85%. Полученные листы оставляли стабилизироваться при 135°С или при 185°С в течение 1 часа. В способе обработки с необязательной стадией холодной прокатки до промежуточного размера слитки прокатывали в горячем состоянии до толщины 2,8 мм, прокатывали в холодном состоянии до промежуточного размера, подвергали отжигу при 300-450°С в течение 1 часа, а затем прокатывали в холодном состоянии до конечной толщины, соответствующей общему уменьшению толщины заготовки на 50% или 75%. Полученные листы оставляли стабилизироваться при 135°С или при 185°С в течение 1 часа. Процесс отжига может представлять собой контролируемое нагревание и охлаждение, как описано выше, или альтернативно может представлять собой стадию периодического отжига или непрерывного отжига.

Пример 2

Получали или изготавливали пять сплавов для испытания удлинения при растяжении (см. таблицу 5). Сплавы K5182, A1, A2, A3 и A4 получали в соответствии со способами, описанными в настоящем документе. В частности, слитки, имеющие состав, указанный ниже в таблице 4, нагревали до 525°С и выдерживали в течение 3 часов. Затем слитки прокатывали в горячем состоянии до толщины 2,8 мм, прокатывали в холодном состоянии до промежуточной толщины и подвергали отжигу при 300-450°С в течение 1 часа, затем охлаждали до комнатной температуры со скоростью 50°С/час.

Затем осуществляли холодную прокатку до конечной толщины от примерно 0,43 мм до 0,46 мм (общее уменьшение толщины на 50% или на 75%). Полученные листы оставляли стабилизироваться при 135°С или при 185°С в течение 1 часа. Элементный состав испытанных сплавов представлен в таблице 5, где остальную часть составляет алюминий. Элементный состав указан в массовых процентах. Сплав K5182 представляет собой промышленный сплав, выпускаемый компанией Novelis, Inc. (Атланта, штат Джорджия). Сплавы A1, A2, A3 и A4 представляют собой опытные образцы сплавов, полученных для испытаний при растяжении, испытаний сгибаемости и коррозионной стойкости, описанных ниже.

Таблица 5

Все значения выражены в масс. %.

Пригодность для вторичной переработки

Пригодность для вторичной переработки оценивали для каждого из сплавов из таблицы 5. Содержание вторичного материала и первичного материала указано в таблице 6. Содержание вторичного материала является оценочным значением, рассчитанным с помощью известных моделей, объединяющих химические составы металлолома из различных источников.

Таблица 6

Механические свойства

Данные прочности при растяжении, предела прочности при разрыве и удлинения получали для каждого сплава из таблицы 5. Испытание проводили в соответствии с ASTM B557. Сравнивали данные прочности при растяжении, предела прочности при разрыве и удлинения, полученные для четырех опытных образцов сплавов и K5182, как показано на фиг. 2A, 2B и 2C, соответственно. Данные, полученные для K5182, включали в качестве эталонного сравнения и обозначали на фиг. 2A-2C буквой «B». Перед проведением испытания при растяжении все сплавы были в отожженном состоянии термообработки.

Четыре опытных образца сплава и K5182 из таблицы 5 получали в отожженном состоянии термообработки, в состоянии термообработки H38 со стабилизацией при 135°С и в состоянии термообработки H38 со стабилизацией при 185°C. Получали данные прочности при растяжении, предела прочности при разрыве и удлинения, представленные в таблице 7. Испытание проводили в соответствии с ASTM B557.

Таблица 7

Для определения влияния содержания Mg в сплавах на механические свойства полученных листов сравнивали механические свойства сплавов A2, A3 и A4. Сплавы A2, A3 и A4 содержат 4,5, 5,2 и 6,0 масс. %, соответственно. На фиг. 3A показано влияние Mg на свойства при растяжении сплавов A2, A3 и A4 в отожженном состоянии термообработки перед проведением испытания. На фиг. 3B показано влияние Mg на свойства при растяжении сплавов A2, A3 и A4 в состоянии термообработки H38, при проведении стабилизации при 135°C перед испытанием. На фиг. 3C показано влияние Mg на свойства при растяжении сплавов A2, A3 и A4 в состоянии термообработки H38, при проведении стабилизации при 185 ℃ перед испытанием. Прочность при растяжении сплавов A3 и A4, содержащих 5,2 масс. % и 6,0 масс. % Mg, соответственно, была неизменно выше, чем аналогичный показатель сплава A2, который содержит Mg в количестве 4,5 масс. %.

Сгибаемость

Сгибаемость определяли для каждого опытного образца сплава, контрольного образца материала K5182 и сплава G, имеющегося в продаже под названием сплав GM55 у компании Sumitomo (Япония). Сгибаемость определяли посредством измерения способности к загибу кромок под углом 90-180° с радиусом 0,5 мм. Затем образцы классифицировали по шкале от 1 до 4 на основании внешнего вида в области сгиба. Оценка «1» означает хороший внешний вид поверхности без трещин. Оценка «4» означает, что образец содержит короткие и/или длинные трещины в области сгиба. Иллюстративные фотографии поверхности сплавов для каждой из доступных оценок представлены на фиг. 4. Результаты представлены для каждого из сплавов в отожженном состоянии термообработки; в состоянии термообработки H38, когда стабилизацию проводили при 135°С; и в состоянии термообработки H38, когда стабилизацию проводили при 185°С (см. таблицу 8).

Таблица 8

Коррозионная Стойкость

Коррозионную стойкость определяли для каждого из опытных образцов сплавов A1 – A4, K5182 и для сплава G, используя испытание межкристаллитной коррозии NAMLT («испытание потери массы с азотной кислотой»; ASTM-G67). Степень потери массы после стабилизации образцов при 135°С, 185°С и 350°С (где происходит полный отжиг) представлена на фиг. 5. Как показано на фиг. 5, потеря массы происходит после выдерживания образцов при температуре стабилизации 135°С и 185°С в течение 1 часа. На фиг. 6A показано влияние выдерживания материала сплава G при температуре стабилизации 100-130°С.На фиг. 6B показано влияние выдерживания материала сплава A4 при температуре стабилизации 135°С. Влияние стабилизации при 135°С, стабилизации при 185°С и полного отжига при 350°С также показано для сплавов A1, A3 и A4 на фиг. 7.

Влияние процента холодной деформации на механические свойства

Для определения влияния процента холодной деформации (CW) на механические свойства проводили сравнение механических свойств сплавов A1, A4 и сплава G. Сплавы A1 и A4 получали при значении процента холодной деформации 50% и 75%, и определяли прочность при растяжении, предел прочности при разрыве, процентное удлинение и загиб кромок. Результаты представлены в Таблице 9.

Таблица 9

Для сплава A4 строили график зависимости прочности от процента холодной деформации (CW) материалов, полученных при температуре стабилизации 135°С (фиг.8A) и 185°С (фиг.8B). Модификация процесса с применением 50% CW существенно влияет на механические свойства сплава A4, который представляет собой сплав с высоким содержанием Mg. Механические свойства были выше, чем для сплава G, и сгибаемость, продемонстрированная в испытании загиба кромок, также была высокой.

Пример 3

Сплавы, описанные в настоящем документе, получали в соответствии с одним из способов, представленных на фиг. 9. В первом способе литые слитки предварительно нагревали от комнатной температуры до 515°С и выдерживали в течение 1 часа. Общее время, затраченное на предварительное нагревание и выдержку, составляло в среднем 10 часов. Затем слитки прокатывали в горячем состоянии при 340°С в течение 1 часа до толщины 4,5 мм, подвергали отжигу при 300°С в течение 3 часов с получением толщины 1,0 мм, а затем прокатывали в холодном состоянии до конечной толщины 0,7 мм, соответствующей уменьшению толщины на 30% относительно толщины отожженной заготовки. Полученные листы оставляли стабилизироваться при 135°С в течение 1 часа. Во втором способе литые слитки предварительно нагревали, выдерживали и прокатывали в горячем состоянии, как описано выше для первого способа. Стадию отжига осуществляли при 330°С в течение 1 часа с получением толщины 2,0 мм, а затем прокатывали в холодном состоянии до конечной толщины 0,7 мм, соответствующей уменьшению толщины на 65% относительно толщины отожженной заготовки. Полученные листы оставляли стабилизироваться при 160°С в течение 1 часа.

В третьем способе литые слитки предварительно нагревали от комнатной температуры до 480°С и подвергали выдержке в течение 2 часов. Затем слитки нагревали до второй температуры 525°С и подвергали выдержке в течение еще 2 часов. Общее время, затраченное на стадии предварительного нагревания, выдержки, нагревания и дополнительной выдержки, составляло в среднем 14 часов. Затем слитки прокатывали в горячем состоянии при 340°С в течение 1 часа до толщины 10,5 мм, подвергали отжигу при 330°С в течение 1 часа с получением толщины 1,0 мм, а затем прокатывали в холодном состоянии до конечной толщины 0,7 мм, соответствующей уменьшению толщины на 30% относительно толщины отожженной заготовки. Полученные листы оставляли стабилизироваться при 160°С в течение 1 часа. В четвертом способе литые слитки предварительно нагревали, выдерживали, нагревали, выдерживали и прокатывали в горячем состоянии, как описано выше для третьего способа. Стадию отжига осуществляли при 330°С в течение 1 часа с получением толщины 2,0 мм, а затем прокатывали в холодном состоянии до конечной толщины 0,7 мм, соответствующей уменьшению толщины на 65% относительно толщины отожженной заготовки. Полученные листы оставляли стабилизироваться при 200°С в течение 1 часа. Способом, описанным выше, получали сплавы в состоянии термообработки H32.

Пример 4

Получали опытный образец сплава примера 1 для испытания качества анодирования и испытания свойств при растяжении. Элементный состав примера 1 представлен в таблице 10, причем остальное составляет алюминий, и все значения указаны в массовых процентах. Пример 1 получали способами, описанными в настоящем документе. Получали сплавы AA5052 и AA5182 и также испытывали качество анодирования и свойства при растяжении. Сплав AA5182 представляет собой промышленный сплав, выпускаемый компанией Novelis, Inc. (Атланта, штат Джорджия). Сплав AA5052 представляет собой сплав, полученный в лаборатории.

Таблица 10

Качество анодирования

Влияние анодирования в кислотных и щелочных условиях изучали для опытного образца сплава примера 1, для контрольного образца сплава AA5182 и для контрольного образца сплава AA5052. В частности, для указанных сплавов определяли яркость (обозначенную «L»), индекс белизны (обозначенный «WI») и индекс желтизны (обозначенный «YI»). Как показано на фиг. 10A-10B, опытный образец сплава демонстрировал улучшенное качество анодирования, например, более низкие значения YI, что может быть обусловлено меньшим размером и плотностью распределения интерметаллических частиц в образце сплава.

Механические свойства

Данные предела прочности при разрыве, предела прочности при растяжении, равномерного удлинения и общего удлинения получали для опытного образца сплава примера 1, для контрольного образца сплава AA5182 и для контрольного образца сплава AA5052. Испытание проводили в соответствии с ASTM B557. Сравнивали данные прочности при растяжении, предела прочности при разрыве и удлинения, полученные для сплавов, как показано на фиг. 11. Значения прочности и способности к формованию опытного образца сплава примера 1 были выше, чем аналогичные показатели для AA5052, и сопоставимыми с аналогичными показателями для AA5182.

Все патенты, патентные заявки, публикации и тезисы, цитированные выше, включены в настоящий документ посредством ссылки в полном объеме. Для осуществления различных целей настоящего изобретения описаны некоторые варианты реализации. Следует понимать, что указанные варианты реализации лишь иллюстрируют принципы настоящего изобретения. Их многочисленные модификации и изменения понятны специалистам в данной области техники без отклонения от общей идеи и границ объема настоящего изобретения, определенных в следующей формуле изобретения.

Реферат

Изобретение относится к алюминиевым сплавам и может быть использовано для изготовления изделий в электронной и автомобильной промышленности. Алюминиевый сплав содержит, мас.%: 0,05-0,30 Si, 0,08-0,50 Fe, 0-0,60 Cu, 0,31-0,60 Mn, 4,9-7,0 Mg, 0-0,25 Cr, 0,01-0,20 % Zn, 0-0,15 Ti и до 0,15 примесей, остальное Al. Способ получения металлического продукта включает литье алюминиевого сплава с прямым охлаждением с получением слитка, гомогенизацию слитка с получением множества частиц α-AlFeMnSi в слитке, охлаждение слитка до температуры 450°С или менее, горячую прокатку с получением прокатного продукта, обеспечение возможности самоотжига прокатного продукта и холодную прокатку до конечного размера. 6 н. и 14 з.п. ф-лы, 3 пр., 10 табл., 11 ил.

Формула

Документы, цитированные в отчёте о поиске

Алюминиево-магниевый сплав и сварная конструкция из этого сплава

Комментарии