Регулирование мощности для уплотнения одного или более пористых изделий - RU2431629C2

Код документа: RU2431629C2

Чертежи

Описание

Данная заявка претендует на приоритет и эффект изобретения в соответствии с предварительной заявкой на патент США с регистрационным номером 60/821,596, поданной 7 августа 2006 г., содержание которой полностью включено в настоящее описание посредством ссылки.

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к уплотнению пористых изделий с достаточно высокой производительностью, в частности, но не исключительно, в области изделий для фрикционного торможения, таких как авиационные тормоза. В частности, изобретение относится к усовершенствованию управления технологическим процессом во время уплотнения.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

В области фрикционных материалов общеизвестно использование пористых материалов для производства фрикционных элементов, например использование пористых заготовок для производства фрикционных тормозных дисков. Производство таких фрикционных элементов обычно начинается с изготовления пористой заготовки. Например, во многих применениях фрикционных тормозов используют кольцевые заготовки.

Пористые заготовки (кольцевые или другой формы) можно изготовить с использованием нескольких различных хорошо известных способов (которые не относятся к настоящему изобретению). В любом случае, желательно дополнительно уплотнить изготовленную пористую заготовку (особенно, но не исключительно, состоящую из углеродистого материала) для получения желаемых фрикционных и механических свойств.

Химическая инфильтрация из газовой фазы («CVI» - от англ ″chemical vapor infiltration″) - это широко используемая с этой целью стандартная технология получения углерод - углеродных композиционных материалов При CVI для инфильтрации пористой заготовки используется газ, содержащий углеводороды CVI-газ затем подвергается крекингу при высоких температурах, так что на волокнистой структуре заготовки остается углеродное покрытие.

При стандартной CVI обычно требуется несколько сотен часов обработки для получения углерод - углеродной («С/С») структуры, имеющей желаемую плотность и механические свойства. К примеру, характерный стандартный CVI-процесс включает в себя первый цикл инфильтрации, выполняемый, например, в течение примерно 300-500 часов или дольше.

Однако стандартная CVI часто приводит к быстрой закупорке поверхностных пор заготовки, прежде чем произойдет достаточное уплотнение внутренних частей заготовки Поэтому газ, содержащий углеводороды, больше не может диффундировать во внутренние неуплотненные части заготовки. Для того чтобы «вскрыть» поверхностные поры и обеспечить дальнейшее уплотнение, становится необходимой промежуточная стадия машинной обработки. Как правило, при промежуточной машинной обработке (с использованием известного способа, например - фрезерования) удаляются поверхностные слои заготовки, содержащие закупоренные углеродом поры, и открываются свободные поры заготовки, так что газообразные углеводороды могут снова проникать в структуру заготовки. Если учесть, что в характерном процессе уплотнения одновременно уплотняется несколько сотен заготовок, то промежуточная машинная обработка отдельных заготовок может добавить до 48 часов к общей продолжительности стандартного процесса CVI-уплотнения.

После завершения промежуточной машинной обработки частично уплотненных изделий осуществляется второй CVI-процесс для использования повторно открытых поверхностных пор заготовки Эта вторая стадия CVI-процесса может длиться, например, еще 300-500 часов или дольше. Обычно на этом стандартный процесс уплотнения с использованием CVI завершается.

В другом подходе к уплотнению пористых заготовок обычно вместо газообразного углеводородного предшественника используют жидкость. Этот способ уплотнения в данной области техники называют «пленочным кипением» или «быстрым уплотнением».

Использование жидких предшественников для уплотнения обсуждается, например, в Патентах США №№4472454, 5389152, 5397595, 5733611, 5547717, 5981002 и 6726962. Содержание всех этих документов полностью включено в данную работу посредством ссылки

Уплотнение посредством пленочного кипения жидкости обычно включает в себя погружение пористой заготовки в жидкий углеводород, так что жидкость практически полностью проникает в поры и пустоты заготовки. Затем погруженную заготовку подвергают индуктивному нагреву до температуры, превышающей температуру разложения жидкого углеводорода (обычно до 1000°С и более). В частности, жидкий углеводород, примыкающий к индуктивно нагреваемой структуре заготовки, разлагается на различные компоненты газовой фазы внутри пор заготовки. Дальнейшее термическое разложение компонентов газовой фазы приводит к образованию пиролитического углерода на внутренних поверхностях открытых участков пористого материала, так что пористость заготовки снижается.

Идея использования в этой области техники индуктивного нагрева хорошо известна, в том числе - описана в вышеупомянутых ссылках. Уплотнение посредством пленочного кипения жидкости можно выполнить гораздо быстрее, чем CVI-процессы на основе газов Например, пленочное кипение можно практически завершить за несколько часов, а не за сотни часов, как указано выше для CVI.

Преимущество меньшего времени обработки можно дополнительно увеличить за счет совместной обработки нескольких заготовок в ходе одного производственного цикла Однако стандартные подходы к проектированию аппаратов для индуктивного нагрева, предназначенных для обработки нескольких деталей, являются сложными с точки зрения электротехники, требующими выравнивания нагрузки и т.п.

С учетом всего вышеизложенного, настоящее изобретение относится к уплотнению пористых изделий и позволяет решить одну или более проблем, известных на современном уровне техники и указанных выше, в соответствии с настоящим изобретением, формула которого приведена ниже.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Настоящее изобретение станет более понятным при обращении к графическим материалам, приложенным к заявке, где:

Фигура 1 является схематическим изображением установки для уплотнения посредством пленочного кипения жидкости согласно настоящему изобретению;

Фигуры 2 и 3 являются схематическим изображением вида сбоку и вида сверху с частичным вырезом реакционной камеры для обработки нескольких пористых изделий, например - заготовок тормозов, согласно настоящему изобретению;

Фигура 4 является схематическим изображением вида сбоку в вертикальном разрезе индукционной катушки согласно настоящему изобретению;

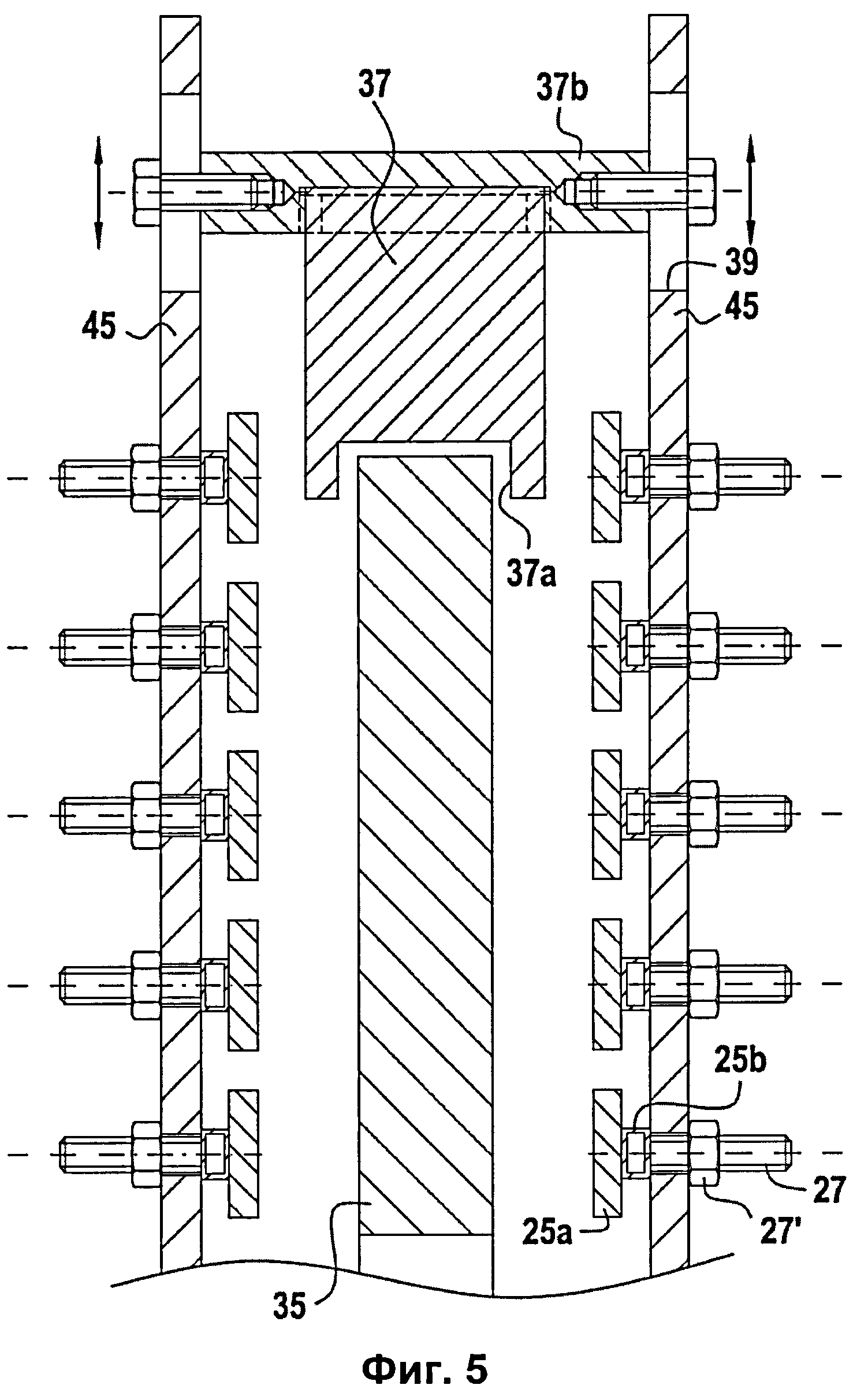

Фигура 5 является частичным поперечным сечением участка пористого изделия, установленного между двумя индукционными катушками согласно одному из примеров осуществления настоящего изобретения;

Фигура 6 является схематическим изображением системы для регулирования частоты напряжения сети электропитания в индуктивной нагревательной системе согласно настоящему изобретению;

Фигура 7 является видом сбоку с вырезом альтернативного устройства для уплотнения нескольких пористых структур;

Фигура 8 является схематическим видом в перспективе другого альтернативного устройства для уплотнения нескольких пористых структур;

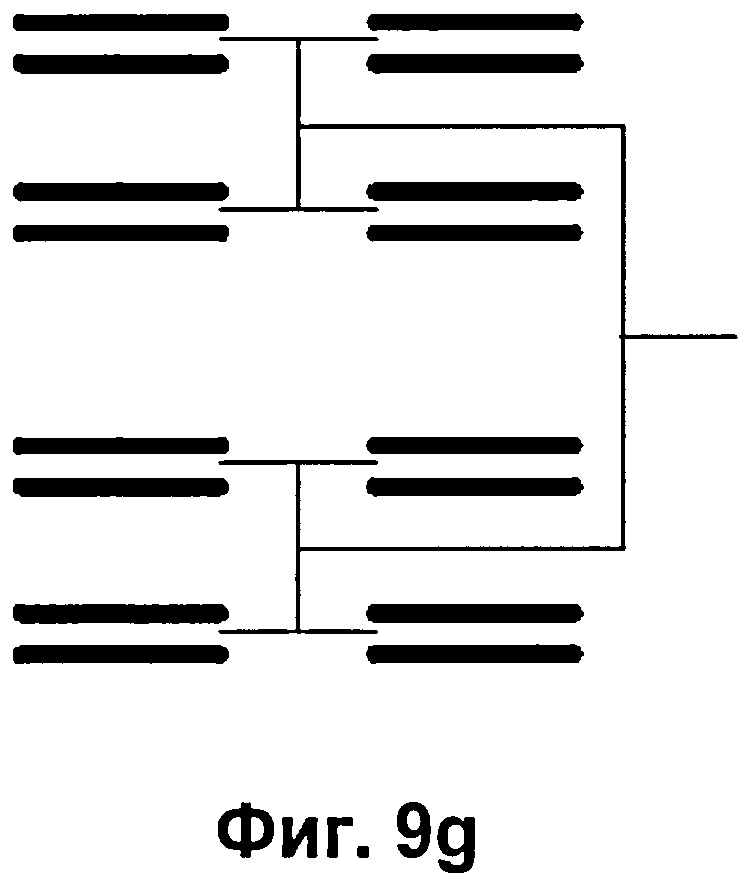

Фигуры 9a-9h иллюстрируют различные не ограничивающие объем настоящего изобретения примеры электрических схем, в соответствии с которыми можно подать электропитание параллельно на несколько индукционных нагревательных катушек для уплотнения нескольких пористых структур;

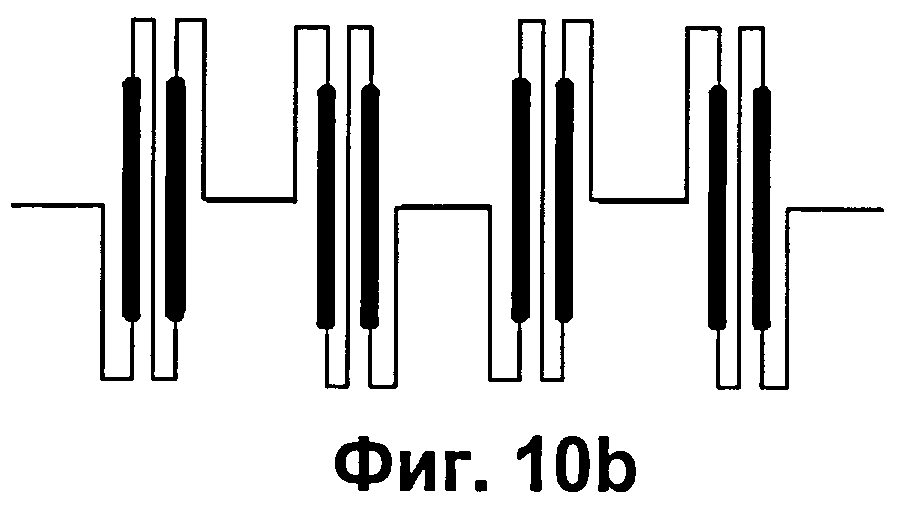

Фигуры 10а-10с иллюстрируют различные не ограничивающие объем настоящего изобретения примеры электрических схем, в соответствии с которыми можно подать электропитание последовательно на несколько индукционных нагревательных катушек для уплотнения нескольких пористых структур;

Фигуры 11a-11d иллюстрируют различные не ограничивающие объем настоящего изобретения примеры направления тока в индукционных нагревательных катушках согласно настоящему изобретению;

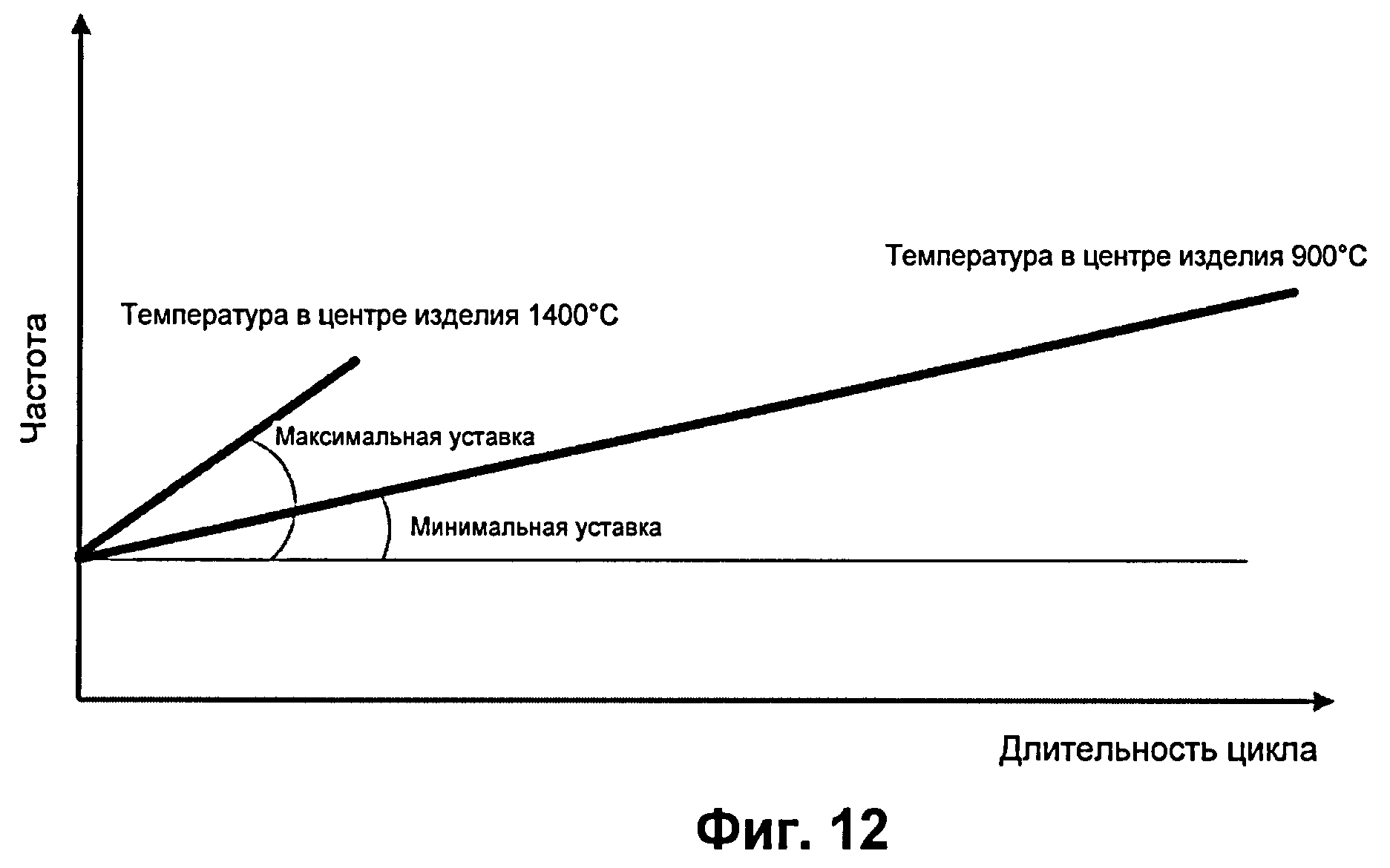

Фигура 12 иллюстрирует взаимосвязь между длительностью цикла и частотой для выбора минимальной и максимальной величины заданных значений (уставок);

Фигура 13 является графиком, иллюстрирующим взаимосвязь между длительностью цикла, изменением частоты и уровнем мощности согласно настоящему изобретению;

Фигура 14 иллюстрирует статистическую корреляцию между изменением частоты и скоростью уплотнения (в процентах/час), и

Фигура 15 иллюстрирует различные положения, в которых пористое изделие может быть установлено относительно индукционных катушек согласно настоящему изобретению.

Все графические материалы в данной заявке являются иллюстративными и приведены в качестве примеров. Пропорции и масштабы могут соответствовать или не соответствовать реальным пропорциям и масштабам.

СВЕДЕНИЯ. ПОДТВЕРЖДАЮЩИЕ ВОЗМОЖНОСТЬ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Исключительно для примера и/или иллюстрации ниже рассматриваются пористые заготовки, такие как пористые углеродные заготовки для изготовления фрикционных тормозных дисков. Тем не менее, следует ясно отметить, что настоящее изобретение применимо и для уплотнения других пористых субстратов описанным способом.

Очень схематическое изображение установки для выполнения уплотнения с использованием жидкого предшественника представлено на Фигуре 1. Система может включать в себя удаленное место хранения жидкого предшественника 100 (включающее в себя, например, систему транспортировки текучей среды) для обеспечения транспортировки свежего и использованного жидкого предшественника. Одним из примеров жидкого предшественника, используемого в представленной системе, является жидкий углеводород, например - циклогексан (С6Н12). Может быть предусмотрено, например, резервуарное хозяйство из одного или более удаленных резервуаров-хранилищ (совместно обозначенных как 100) жидкого предшественника. Резервуарное хозяйство может также включать в себя один или более резервуаров для по меньшей мере начального хранения отработанного жидкого предшественника Может быть желательным или даже необходимым (в зависимости от применимых промышленных требований) размещение по меньшей мере резервуарного хозяйства 100 на некотором расстоянии от остальной установки из соображений безопасности Например, некоторые местные и/или национальные предписания требуют удаленности на расстояние порядка нескольких сотен футов.

Установка необязательно может включать в себя относительно небольшой локальный резервуар-хранилище 105 для хранения относительно небольшого количества свежего жидкого предшественника вблизи от технологического оборудования, если это желательно

Система трубопроводов (включая насосы и т.п), используемых для соединения различных частей установки, является стандартной и может иметь любую конструкцию и любое устройство, подходящее для транспортировки используемого жидкого предшественника, в частности - жидких углеводородов, но не обязательно только их. Система для транспортировки текучей среды предпочтительно, но не обязательно, управляется компьютером. Коммерчески доступные системы с компьютерным управлением (например, но не ограничиваясь этим, системы, которые можно приобрести в компании ОРТО 22) можно использовать для мониторинга и управления таким типом системы для транспортировки текучей среды, включая загрузку нового жидкого предшественника от внешнего поставщика.

Жидкий предшественник подается в одну или более реакционных камер (совместно обозначенных как 110) из локального резервуара для хранения предшественника 105. Предпочтительно подается количество жидкого предшественника, достаточное для погружения в него одной или нескольких заготовок, подлежащих уплотнению, и индукционных нагревательных катушек, связанных с ними.

Как указано выше, в процессе пленочного кипения жидкости образуются газообразные вещества, что взывает образование пиролитического углерода на внутренних поверхностях пор заготовки Избыток парообразного предшественника улавливают, насколько это возможно, и конденсируют в стандартном конденсаторном устройстве 115 с целью возможного возвращения к месту хранения 100 и в технологический процесс. Коммерчески доступен башенный охладитель 140 для поддержания температуры воды, достаточной для охлаждения конденсаторного устройства 115.

Отходящий газ, который все еще сохраняется после конденсаторного устройства, может быть направлен к необязательному термоокислителю 120 для сжигания остаточных углеводородов, содержащихся в отходящем газе.

Электричество от источника переменного тока 125 подается к индукционным катушкам 25 (схематически изображенным на Фигурах 2 и 3) через металлические токопроводящие шины 30, сконструированные согласно конкретной организации элементов установки и в соответствии с желаемыми размерами. Токопроводящие шины 30 могут необязательно охлаждаться водой с помощью сетей водяного охлаждения 50 (см, например, Фигуру 2). Для каждого источника электропитания 125 может существовать возможность управления через дистанционную пропорционально-интегрально-дифференциальную (ПИД, англоязычная аббревиатура - PID) систему управления с обратной связью, а мониторинг и регулирование могут осуществляться через компьютерный операторский терминал.

Средства для регулирования плотности мощности, напряжения, тока, частоты и/или температуры во время процесса уплотнения предусмотрены в настоящем изобретении, отдельно или в различных комбинациях, что будет обсуждено ниже.

Фигура 2 является видом сбоку с частичным вырезом реакционной камеры 110, сконструированной и оборудованной для обработки в ней одной или более пористых заготовок. Фигура 3 является соответствующим видом сверху с частичным вырезом реакционной камеры 110.

Реакционная камера 110 содержит, например, две пары комплектов индукционных нагревательных катушек 25, соответствующих каждой заготовке 35, подлежащей обработке (см. Фигуру 3). Каждый комплект индукционных катушек 25 содержит две расположенные на определенном расстоянии друг от друга индукционные катушки, предпочтительно установленные в нужном положении с помощью химически инертных термостойких опор, изготовленных, например, из не проводящего электрический ток стеклокомпозитного материала 45 (например, из материала, известного в данной области техники под названием «G-10»), который может выдерживать воздействие, например, жидкой углеводородной среды. Каждая индукционная нагревательная катушка 25 предпочтительно представляет собой охлаждаемую водой плоскую спиральную катушку и может быть изготовлена из металлической меди. По этой причине желательно предусмотреть теплообменник 135 (см. Фигуру 1), относящийся к системе водяного охлаждения индукционных катушек 25. Теплообменник 135, если он имеется, может быть соединен стандартным образом с башенным охладителем 140 (см. Фигуру 1) В процессе эксплуатации заготовка (или изношенный тормоз) 35, подлежащая уплотнению, нагревается за счет прямой индукционной связи с индукционными катушками 25, расположенными с каждой ее стороны (см. также Фигуру 5).

В примере реакционной камеры 110 с пупиновской и непупиновской катушками панель 15 верхней крышки оборудована стандартным фиксирующим устройством (например - стандартными болтами) для герметизации камеры 110. Каждая реакционная камера 110 (то есть столько камер, сколько предусмотрено) оборудована соединением со стандартной линией для подачи жидкого предшественника 20 и стандартной отводящей линией 10, последовательно соединенной с конденсатором 115 и термоокислителем 120, соответственно Для простоты иллюстрации внешние соединения с отводящей линией 10 и линией подачи предшественника 20 не показаны на Фигурах 2 и 3, но они соответствуют схематическому изображению на Фигуре 1.

Отметим, что Фигура 8 иллюстрирует другую конструкцию реакционной камеры 80, в которую с передней стороны загружается множество заготовок 82 на структуру типа подставки, которую можно вдвинуть (как показано на чертеже) во внутреннее пространство реакционной камеры.

Каждую реакционную камеру 110 можно по желанию заполнить, дренировать и контролировать с помощью компьютерной системы управления. Парообразный жидкий предшественник, удаляемый из процесса уплотнения, конденсируется и в конечном счете возвращается обратно в реакционные камеры 110, тогда как остаточный отработанный газ направляется в термоокислитель 120 и сжигается.

Реакторные камеры можно изготовить, например, из алюминия. Другими подходящими материалами являются немагнитные материалы, которыми могут быть, но не ограничиваются этим, стекло, нержавеющая сталь, керамика или их комбинации. Изготавливают специальные внутренние шины и катушки, соответствующие размеру заготовок, подлежащих уплотнению. Характерные примеры диаметров заготовок варьируются от примерно 10 дюймов до примерно 25 дюймов. Особенно распространенными примерами являются заготовки, диаметр которых равен 15 дюймам и 20 дюймам

Поскольку летучие жидкие углеводороды являются конкретным примером жидкого предшественника, используемого в настоящем изобретении, то желательно (но не обязательно) предусмотреть систему подачи инертного газа (не показана на рисунках), например, для продувки трубопроводов и, в частности, для заполнения пустот в системе инертным газом (вместо воздуха, содержащего кислород) с целью снижения риска возгорания. Примером подходящего для этой цели инертного газа является газообразный азот. Кроме того, в пустых пространствах удаленных и локальных резервуаров для хранения жидкого предшественника можно поддерживать, за счет непрерывной подачи, небольшое избыточное давление газообразного азота (или другого общеизвестного инертного газа) для предотвращения потенциально опасных скоплений летучих паров. Молекулы углеводородов, смешанные с отводимым газообразным азотом, направляют в термоокислитель 120, так что углеводороды сгорают до удаления газа во внешнюю среду.

Кроме того, поскольку в системе используется «мокрый» процесс, полезно предусмотреть в системе сушильную печь 130 для просушивания уплотненных заготовок после уплотнения Выхлопной газ из такой сушильной печи 130, если он имеется, предпочтительно также отводить в термоокислитель 120 с целью переработки тяжелых и легких ароматических соединений, захваченных образующимся выхлопным газом. Из соображений безопасности целесообразно использовать конструкцию печи, устойчивую к разрушению в том случае, если внутри нее произойдет взрыв из-за присутствия в печи во время сушки летучих газов. Для упрощения управления процессом процесс сушки может управляться, например, компьютером.

Материал, который осаждается в порах пористого изделия согласно настоящему изобретению, может быть (исключительно в качестве примера и без ограничения) углеродом, карбидом кремния, нитридом кремния, карбидом углерода-кремния или нитридом углерода-кремния.

Осажденный материал (иногда называемый в этой области техники «матриксным» материалом) соответствует выбранному для использования жидкому предшественнику. Например, для осаждения внутри заготовки углерода можно использовать углеводород, например - циклогексан, n-гексан, бензол, толуол или их комбинации. Для осаждения карбида кремния и нитрида кремния можно использовать метилтрихлорсилан, диметилдихлорсилан и метилдихлорсилан, трис-n-метиламиносилан или смеси других органосиланов Кроме того, можно выбрать жидкий предшественник для совместного осаждения материалов. Например, можно осадить смесь карбида кремния и нитрида кремния при использовании трис-n-метиламиносилана или другого силанового соединения Также совместно осажденный материал, например - карбид углерода-кремния и нитрид углерода-кремния, можно получить при использовании правильно выбранной смеси предшественников. В зависимости от желаемого матрикса, можно получить промежуточное покрытие из карбида кремния или нитрида кремния на ранней стадии уплотнения, или совместно отложить их в процессе уплотнения матрикса

Считается, что вращение заготовки во время уплотнения может быть полезным для ускорения процесса уплотнения. Поэтому заготовку можно установить относительно соответствующих индукционных катушек так, чтобы заготовка во время уплотнения вращалась вокруг центра под влиянием индукционных катушек. Например, в центре соответствующей заготовки можно предусмотреть крепежное устройство, которое можно соединить с вращательным приводным устройством, расположенным за пределами соответствующей реакционной камеры Скорость вращения заготовки может составлять от примерно одного до примерно пяти оборотов в минуту, как предлагается в настоящее время.

В предлагаемой системе может быть целесообразным снабдить катушки и/или шины антипригарным электроизолирующим покрытием, например - из политетрафторэтилена или полиэпоксидной (то есть эпоксидной) смолы, для предотвращения нарушений электрической нагрузки или коротких замыканий, вызванных случайным контактом между заготовкой и катушкой и/или шиной.

В одном из предложенных примеров индукционные катушки в соответствующей реакционной камере соединены с соответствующим источником переменного электрического тока. Примером коммерчески доступного источника переменного тока, пригодного для этой прикладной задачи, является источник питания индукционного типа, модель №LSP 14-400/30, производства компании Lepel.

Мощность переменного тока от источника питания передается к индукционным катушкам по медным (в качестве примера) токопроводящим шинам с внешними системами водяного охлаждения. Как более подробно будет обсуждено ниже, можно обеспечивать прямое электропитание нескольких комплектов индукционных катушек, соединенных последовательно или параллельно, для уплотнения, соответственно, нескольких заготовок без необходимости использования дополнительных электрических схем, таких как системы выравнивания нагрузки и т.п.

Источник питания производства компании Lepel, например, имеет опцию дистанционного пропорционально-интегрально-дифференциального (PID) управления, и можно осуществлять текущий контроль и управление с компьютерного управляющего терминала Регулирование плотности мощности, напряжения, тока и/или температуры в процессе уплотнения с использованием известных способов также входит в объем предлагаемой установки.

Использование стандартных плоских катушек, изготовленных из изогнутых медных труб (квадратного или круглого сечения) приводит к нежелательному «спиральному» уплотнению (иногда также называемому «эффектом зеркала») в соответствии со спиральной формой индукционной катушки «Спиральное уплотнение» - это известный в данной области техники термин, который обычно относится к неравномерному уплотнению, в частности - к уплотнению, обычно характеризующемуся кольцевыми «прожилками» - областями, в которых степень уплотнения резко отличается от степени уплотнения смежных областей Эта проблема в значительной степени связана с недостатками конструкции катушек, особенно - с расстоянием между соседними витками катушки По-видимому, из стандартных медных труб относительно трудно сформировать (то есть выгнуть) плоскую катушку, выдерживая постоянное расстояние между соседними витками катушки. Соответственно, между витками катушки стандартной структуры могут появиться зазоры, которые приведут к недостаточному прогреву смежного с ними участка заготовки. Это, в свою очередь, приводит к плохому уплотнению. Кроме того, плоские катушки обычно находятся в фиксированном положении, что не дает возможности регулирования глубины проникновения.

Поэтому в данной системе использованы индукционные катушки, изготовленные, например, из твердой медной пластины толщиной

Соответственно, индукционная катушка 25 состоит из участка твердого металла 25а (полученного, например, посредством фрезерования металлической пластины, описанного выше) и трубы водяного охлаждения 25b, припаянной к металлическому участку 25а со стороны катушки, противоположной стороне, обращенной к заготовке 35. Фигура 4 является частичным видом сбоку индукционной катушки 25, изображающим ту сторону индукционной катушки, к которой припаяна труба водяного охлаждения 25b, а Фигура 5 является частичным поперечным сечением заготовки 35, установленной между двумя индукционными катушками 25 в раме 45. Следует отметить, что из Фигуры 4 удалены части чередующихся витков катушки (как видно из пунктирных линий, показывающих непрерывность) для повышения понятности рисунка.

Поскольку в предлагаемой в данной работе индукционной катушке использована плоская металлическая пластина, подвергнутая машинной обработке (и состоящая, например, из меди), то такую катушку можно изготовить с большей точностью (особенно в отношении расстояний между витками катушки), чем в случае сгибания медной трубы. Кроме того, медная пластина, подвергнутая машинной обработке, не испытывает деформаций сжатия и растяжения, в отличие от изогнутой медной трубы.

Фигура 5, описанная ниже, изображает поперечное сечение одного из сегментов индукционной катушки согласно настоящему изобретению. Крепежное устройство, например - крепежный болт 27, можно стандартным способом прикрепить к наружной стороне трубки для водяного охлаждения 25b. Соответствующие стержни болтов 27 можно использовать совместно с соответствующими гайками 27' или подобными структурами для крепления индукционных катушек 25 к опорной раме 45 (которая может быть изготовлена из стекла G-10 или другого подходящего химически нейтрального материала). Заготовка 35 может удерживаться в нужном положении относительно индукционных катушек 25 с использованием опор 37, удерживающих заготовку в нескольких точках по ее периферии. Опоры 37 также могут быть изготовлены из стекла G-10 или другого материала, использованного для изготовления рамы 45, например - из химически неактивного кварцевого стекла или корундовых цилиндров Например, опора 37 может быть полой цилиндрической деталью, имеющей поперечную прорезь 37а на открытом конце; эта прорезь имеет размер, соответствующий размеру края заготовки 35, вставляемого в нее. В зависимости от толщины заготовки 35 можно использовать другие опоры 37 с другой шириной прорези 37а Каждую опору 37 при помощи болтов или винтов и т.п.можно зафиксировать относительно рамы 45 с использованием основания 37b В раме 45 можно предусмотреть радиальные щели 39 для болтов или винтов, используемых для крепления основания 37b, так что радиальное положение каждого основания 37b можно будет отрегулировать в соответствии с диаметром удерживаемой заготовки 35 посредством перемещения точки фиксации основания 37b вдоль этих щелей.

В данной области техники известно, что заготовки до уплотнения обычно являются мягкими и гибкими. Поэтому желательно удерживать заготовку относительно нагревательной индукционной катушки так, чтобы уменьшить ее изгиб и другие формы искривления или деформации до уплотнения заготовки Фигура 15 иллюстрирует устройство для фиксации заготовки, которое является вариантом устройства, изображенного на Фигуре 5. На Фигуре 15, кроме опор 37, предусмотрен подвесной ремень 39, идущий по периферии заготовки, для обеспечения лучшей опоры для заготовки. Подвесной ремень 39 может содержать, например, множество расположенных на одинаковом расстоянии друг от друга опорных элементов, таких как стержни или трубки из стекла G-10 или корунда, которые соединены между собой химически неактивной проволокой или нитью 39b (например, плетеной керамической нитью, углеродной нитью или фибергласовым (стекловолоконным) тросом или нитью). Ремень 39 более равномерно поддерживает вес заготовки 35 и минимизирует искривление заготовки. Ремень 39 может быть подвешен в верхней точке 38а рамы 45 (показано схематически на Фигуре 15); необязательно он также может быть фиксирован к раме 45 в нижней точке 38b (это также показано схематически на Фигуре 15), так что образуется поперечный элемент между противоположными сторонами рамы 45 (см. Фигуру 5).

Для того чтобы заготовка могла достичь максимальной плотности, желательно, чтобы центр заготовки первоначально был нагрет до температуры, превышающей температуру пиролиза жидкого предшественника По мере уплотнения заготовки уплотнение распространяется радиально от центральных участков заготовки кнаружи в соответствии с профилем нагрева, возникающим при индукционном нагреве, при котором поверхностные зоны заготовки относительно охлаждаются за счет контакта с жидким предшественником. В одном из примеров частоту источника питания задают такой (с учетом характеристик материала заготовки), чтобы обеспечить нужную глубину проникновения примерно в центре заготовки. По мере уплотнения центра заготовки частоту источника питания увеличивают в соответствии с изменениями электрических характеристик заготовки, вызванными уплотнением.

Структура индукционных катушек, используемых в процессах уплотнения за счет пленочного кипения жидкости, очень важна для получения уплотненных заготовок с нужными механическими характеристиками, включая фрикционные характеристики.

Скорость уплотнения зависит от температуры внутри пористой структуры, а значит - от использованного уровня мощности. Регулирование мощности, используемой для нагревания, может обеспечить желаемую кинетику уплотнения

Например, стандартные подходы включают в себя регулирование мощности согласно предварительно заданному (и неизменному) «рецепту» кривой мощности, определенному для получения желаемого конечного материала Другой стандартный подход состоит в измерении температуры внутри пористой структуры во время уплотнения, так что можно регулировать температуру в соответствии с заданным значением температуры (уставкой), или стандартным значением. Для углеродных тормозных дисков, например, внутреннюю температуру заготовки диска обычно поддерживают в диапазоне от 900°С до 1200°С.

В противоположность этому, настоящее изобретение предусматривает способ регулирования мощности на основании параметра, связанного с частотой и степенью уплотнения пористого изделия, подлежащего уплотнению. Способ включает в себя регулирование кинетики уплотнения (то есть увеличения массы изделия (за счет уплотнения) как функции времени) пористого изделия посредством изменения уровня мощности, используемого для генерации электромагнитного поля для индуктивного нагрева пористой структуры.

Ниже будут обсуждены некоторые признаки настоящего изобретения и будут выделены признаки, подходящие для использования совместно со стандартным процессом уплотнения за счет пленочного кипения жидкости.

Эксплуатационными параметрами, которые можно учесть при определении кинетики уплотнения конкретного пористого изделия, являются: начальная уставка мощности (Р1); конечная уставка мощности (Р2); длительность начальной стадии плато (Т1); длительность уклона (Т2), тип уклона: (R1 - линейный) или (R2 -полиномиальный); длительность конечной стадии плато (Т3); и размеры заготовки (R - ротор) или (SS - одиночный статор).

Настоящее изобретение дает возможность регулировать кинетику уплотнения пористого изделия (такого как углеродная заготовка) в процессе нагревания изделия за счет непосредственной (прямой) электромагнитной связи Способ основан на опосредованном (непрямом) регулировании резонансной частоты в электрической цепи, состоящей из нагревательных индукционных катушек, источника питания и пористого изделия, во время уплотнения. Отложение матриксного материала за счет процесса пленочного кипения вызывает изменение электрических характеристик совокупности индукционных катушек и пористого изделия, что приводит к увеличению резонансной частоты системы.

Фигура 14 иллюстрирует статистическую корреляцию (R2) между изменением резонансной частоты и кинетикой уплотнения двух различных заготовок (при использовании различных условий мощности и времени обработки) Для каждой точки отложена скорость уплотнения (приращение веса, деленное на время уплотнения) против среднего значения частоты за время, измеренное в течение цикла Этот рисунок показывает, что скорость уплотнения в высокой степени коррелирует с вариациями частоты. Поэтому, регулируя увеличение частоты во время цикла уплотнения, можно регулировать кинетику уплотнения детали.

Для осуществления такого регулирования мощности в источнике питания должна быть предусмотрена возможность непрерывного подбора резонансной 5 частоты настроечного конденсатора и индукционных катушек. Например, в источнике питания Statipower LSP14 можно регулировать частоту в диапазоне примерно от 20 до 30 кГц Для того чтобы начать уплотнение с резонансной частотой, лежащей в этом диапазоне, необходимо подобрать «нагрузочную частоту» посредством целенаправленного изменения индуктивности 10 нагревательной катушки или регулирования емкости конденсатора в источнике питания.

Соответственно, во время цикла уплотнения начальная и конечная резонансные частоты системы должны быть в диапазоне, соответствующем подобранной емкости источника питания (например, 10 кГц в случае источника 15 питания Statipower LSP14), в противном случае настроечную емкость придется отрегулировать для снижения резонансной частоты во время цикла уплотнения.

Например, при использовании индукционных катушек, описанных выше, совместно с источником питания Statipower LSP14, изменение резонансной частоты, происходящее во время цикла уплотнения заготовки из углеродного волокна для 20-20 дюймового колеса самолета, обычно меньше+8 кГц, что означает, что диапазон подбора резонансной частоты источника LSP14 достаточно широк для уплотнения такой заготовки согласно настоящему изобретению.

Фигура 6 является схематическим изображением системы регулирования резонансной частоты, используемой для выполнения циклов уплотнения в 25 соответствии с принципами, описанными выше

Система состоит из источника питания 60, обеспечивающего возможность подбора резонансной частоты (например, коммерчески доступного Statipower LSP14), комплекта индукционных катушек 62 для нагревания заготовки 64, подлежащей уплотнению, прибора/устройства для измерения частоты 66 30 (например, коммерчески доступного Yokogawa 800+), подключенного к комплекту индукционных катушек 62, и коммерчески доступной компьютерной системы управления 68 (например, коммерчески доступной системы ОРТО 22)

Во время цикла уплотнения частотомер 66 измеряет резонансную частоту переменного электрического тока в системе катушки/заготовка и передает ее в компьютерную систему 68. Компьютерная система 68 автоматически рассчитывает изменение частоты за промежуток времени между двумя последовательными измерениями, сравнивает его с уставкой изменения частоты, предварительно введенной в программу, и затем динамически регулирует выходную мощность так, чтобы обеспечить соответствие или по меньшей мере сдвиг в направлении уставки изменения частоты. (Значение, показанное на передней панели измерительного прибора 66, приведено исключительно для иллюстрации)

Во время цикла уплотнения уставка изменения частоты может оставаться постоянной или изменяться

Фигура 12 иллюстрирует принцип определения уставок изменения частоты. На графике зависимости частоты от времени цикла две линии иллюстрируют изменение частоты в зависимости от времени - для температуры в центре изделия, равной 900°С, и для температуры в центре изделия, равной 1400°С.Как можно видеть из графиков, при более высокой температуре в центре изделия требуются меньшая длительность цикла и более быстрое увеличение изменения частоты Поэтому соответствующая уставка приращения частоты (которая, в сущности, является тангенсом угла наклона линии для 1400°С) высока.

Сходным образом, линия для 900°С уходит дальше за время цикла, что отражает более длительное время уплотнения, необходимое при более низкой температуре. Поэтому соответствующая уставка заметно меньше, чем уставка для линии, соответствующей 1400°С.

Если рассматривать с этой точки зрения, то можно увидеть, что максимальная и минимальная уставки изменения частоты соответствуют максимальной и минимальной желательным температурам, достигаемым во время уплотнения Поэтому регулирование частоты осуществляется между этими граничными значениями, опять - таки - либо с использованием единственной уставки изменения частоты, либо посредством варьирования уставки изменения частоты в этих пределах.

Фигура 13 иллюстрирует два цикла уплотнения, в ходе которых изменение резонансной частоты регулировалось таким образом Мощность и изменение частоты (изменение частоты со временем) показаны на одном графике В этом примере циклы осуществлялись при двух различных уставках изменения частоты (в цикле №1 использована уставка 0,22 Гц/с, а в цикле №2 - 0,15 Гц/с).

Во время первой части этих циклов уплотнения, когда уплотнялась центральная часть заготовки, мощность оставалась относительно низкой и постоянной. По мере перемещения фронта уплотнения к краям (то есть к поверхности) заготовки, мощность увеличивается все быстрее до максимального допустимого уровня мощности. Цикл уплотнения останавливают, когда изменение частоты становится равным нулю (что свидетельствует о практически полном уплотнении). Как и ожидалось, длительность цикла при большей уставке изменения частоты (цикл №1) является меньшей.

Уставка изменения частоты не обязательно должна быть постоянной, ее можно постепенно увеличивать или уменьшать по мере развития процесса уплотнения, в зависимости от желаемого паттерна уплотнения. При уплотнении углеродных заготовок наивысшую плотность центра заготовки получают в том случае, когда уставку изменения частоты поддерживают на как можно более низком уровне. Чем ниже эта уставка в начале уплотнения, тем более длительный прогон потребуется для завершения цикла. Уставки за пределами граничных значений вызывают неудовлетворительное уплотнение

Особенностью такого управления процессом является то, что изменение мощности оказывает различный эффект на резонансную частоту в начале уплотнения и в конце. В ходе характерного цикла уплотнения постоянную уставку изменения частоты поддерживают при более низком (то есть меньшем) изменении мощности в начале, чем в конце. По этой причине программное обеспечение системы управления, которое обеспечивает настройку мощности в соответствии с уставкой изменения частоты, должно включать в себя переменный фактор коррекции мощности. Обычно этот фактор коррекции следует задавать небольшим в начале цикла и увеличивать к концу цикла уплотнения

Регулирование резонансной частоты можно использовать для усовершенствования массового производства. Часто критическим является уплотнение центральных частей заготовок Обычно во время этой стадии следует тщательно контролировать мощность во избежание образования пустот в дисках, что происходит, если температура слишком высока К сожалению, из-за физических вариаций заготовок и нагрева посредством прямой электромагнитной индукции температура внутри пористых изделий может быть разной в разных циклах, даже если дискам передается одинаковая мощность. Это может быть проблемой в ходе серийного производства, если детали уплотняют стандартным способом по заданной кривой мощности (предварительно заданной зависимости мощности от времени).

Регулирование частоты, описанное выше, представляет собой способ повышения стабильности уплотнения, поскольку мощность адаптируется к каждому диску (несмотря на различия их физических характеристик) для получения постоянной средней скорости уплотнения

Другим преимуществом регулирования резонансной частоты является возможность применения практик уплотнения к новым типам заготовок (то есть к заготовкам с другими размерами, с другой архитектурой и/или с другим типом волокон). Разумеется, эти параметры оказывают важное влияние на уровень мощности, необходимый для нагревания дисков. Например, в случае углеродной заготовки диска толщина диска обратно пропорциональна начальной мощности, необходимой для достижения заданной температуры внутри заготовки

Другим фактором, оказывающим большое влияние на уплотнение, является доля z-волокон (то есть процентное содержание волокон, смещающихся (например, при прокалывании) вдоль z-оси, другими словами - вдоль направления, перпендикулярного фрикционным поверхностям заготовки). Большая доля z-волокон соответствует большей скорости охлаждения через лицевые поверхности диска. Поэтому для поддержания желаемой температуры внутри детали потребуется большая мощность. Эти факторы могут, например, потребовать увеличения мощности в два раза для начала процесса уплотнения, по сравнению с заготовкой другой формы. Задание кривой мощности требует определения уровней мощности и длительностей уплотнения во время различных фаз цикла (обычно это три фазы - плато или медленный подъем при низкой мощности, быстрый подъем до достижения максимальной мощности и время, в течение которого поддерживается конечная высокая мощность). Поэтому каждый раз, когда изменяется параметр, например - толщина или архитектура заготовки), необходимо оптимизировать каждую часть кривой мощности для получения желаемого уплотнения, что требует больших затрат времени и большого количества заготовок, которые приходится браковать.

В противоположность этому, такая модификация выполняется легко и быстро при использовании способа регулирования резонансной частоты, описанного в данной работе, поскольку приходится регулировать или другим образом учитывать всего лишь один параметр (изменение частоты относительно уставки изменения частоты).

Можно уплотнять множество пористых изделий. Например, установка (см. Фигуру 7) для уплотнения множества пористых изделий предусматривает размещение в реакционной камере 70 (на опорах 76 или сходных с ними опорах) нескольких расположенных друг над другом заготовок 72 таким образом, что плоскости заготовок параллельны и горизонтальны. Группа расположенных друг над другом заготовок 72 может быть окружена (в отличие от, например, Фигуры 8) спиральной индукционной катушкой 74 согласно настоящему изобретению.

Основная цель уплотнения множества заготовок, описываемого в данной работе, состоит в том, чтобы продемонстрировать идею нагрева нескольких деталей посредством прямой индукционной связи с помощью нескольких систем индукционных катушек (в отличие от Фигуры 7) без необходимости в устройстве, выравнивающем нагрузку. Устройства, выравнивающие нагрузку, были впервые предложены исследователями из MIT Lincoln Laboratory в начале 1990-х годов, и позже они были использованы компанией Textron Advanced Matenals при разработке способа уплотнения нескольких деталей. В то время считалось, что взаимодействия индукционных полей и электрический ток, приложенный к нескольким заготовкам, могут очень сильно влиять на равномерность процесса уплотнения. Поэтому схема, выравнивающая нагрузку, считалась необходимой для выравнивания плотности мощности, подаваемой на отдельные уплотняемые детали, с целью создания контролируемой среды для уплотнения нескольких деталей

В нашем эксперименте три катушки (⌀ 14 дюймов) были оценены по следующим параметрам.

1. увеличение массы в %,

2. промежуточная плотность во время обработки,

3. температура во время процесса,

4. измеренное значение тока, и

5. томографический скан

Фигура 8 является схематическим изображением в перспективе реакционной камеры 80 для уплотнения нескольких заготовок с использованием нескольких комплектов индукционных катушек 82, основные особенности которых описаны выше. В примере, изображенном на Фигуре 8, три параллельных комплекта 82 индукционных катушек подсоединены параллельно к общей шине 84.

Установка, сходная с изображенной на Фигуре 8, была использована в испытании, которое показало, что температуры во время процесса и измеренные значения электрического тока во всех комплектах катушек очень близки во всех трех случаях без использования устройства, выравнивающего нагрузку. Это может означать, что взаимодействия индукционных полей в соответствующих сборках были минимальными, и что потери мощности невелики при использовании установки, содержащей множество индукционных катушек, для уплотнения нескольких пористых деталей. Тем не менее, вопрос еще не закрыт; возможно, что взаимодействия полей способствуют выравниванию мощности.

В целом, все результаты исследования возможности уплотнения нескольких деталей без использования устройства, выравнивающего нагрузку, являются единообразными и свидетельствуют о возможности получения углеродных дисков в конфигурации, обеспечивающей уплотнение по меньшей мере трех деталей Профили температуры и тока показали, что во всех трех заготовках температуры процесса и значения плотности мощности были сходными в течение всего цикла уплотнения.

Установка, изображенная на Фигуре 8, приведена исключительно в качестве примера с целью иллюстрации возможности уплотнения нескольких пористых деталей, поэтому возможны другие варианты загрузки. В частности, на Фигурах 9а-9h и 10а-10с схематически изображены различные установки, в которых к источнику питания может быть подключено насколько комплектов индукционных катушек, соответственно - параллельно или последовательно.

Также на Фигурах 11a-11d для одной пары индукционных катушек схематически изображены различные способы подачи электрического тока к этим катушкам.

Кроме того, предлагается нанесение какого-либо изолирующего материала на наружную и внутреннюю поверхности заготовок с целью решения проблемы неравномерного уплотнения радиальных краев заготовки Изолирующий материал должен помочь сохранить высокую температуру на краях заготовок. Изолирующий материал может быть таким простым, как подходящий с химической точки зрения войлок, соединенный нитью с внутренней и наружной периферическими сторонами заготовки Например, изолирующим материалом может быть углеродный войлок, фибергласовая (стекловолоконная) ткань или даже политетрафторэтиленовая сетка Соединение может быть осуществлено, например, с помощью углеродной или фибергласовой нити.

Другой потенциально возможной конфигурацией является механическая конструкция (изготовленная, например, из подходящей с химической точки зрения керамики), которую можно механически закрепить с помощью зажимов на внутренней и наружной периферических сторонах заготовки, соответственно.

Хотя настоящее изобретение было описано со ссылкой на конкретные примеры с целью иллюстрации и разъяснения изобретения, следует понимать, что изобретение не ограничивается исключительно конкретными подробностями этих примеров. В частности, специалист в данной области техники легко поймет, какие модификации и усовершенствования можно выполнить в предпочтительных формах осуществления настоящего изобретения без выхода за пределы объема изобретения, который определен в прилагаемой формуле изобретения.

Реферат

Изобретение относится к области изготовления фрикционных изделий, в частности изделий для фрикционного торможения, таких как авиационные тормоза. Способ уплотнения пористых изделий включает загрузку изделий в реакционную камеру с индукционными катушками, погружение изделий и катушек в жидкий предшественник уплотняющего материала, индуктивный нагрев изделий до температуры, достаточной для образования пара, последующего пиролиза пара и осаждения уплотняющего матриксного материала в порах изделий. Индуктивный нагрев пористых изделий включает оперативное регулирование мощности переменного электрического тока, подаваемого на катушки. Регулирование приложенной мощности производится в соответствии с динамическими изменениями электрических характеристик пористого изделия, подлежащего уплотнению, по мере его уплотнения. Периодически измеряют частоту переменного электрического тока, подаваемого на индукционные катушки, рассчитывают разность измеренных частот подаваемого переменного тока и сравнивают соответствующее рассчитанное значение с уставкой изменения частоты. Регулирование подаваемого уровня мощности электрического тока проводят в соответствии со сравнением соответствующего рассчитанного изменения частоты с уставкой изменения частоты. Технический результат изобретения - повышение производительности способа. 1 н. и 9 з.п. ф-лы, 27 ил.

Формула

- загрузку одного или более пористых изделий в реакционную камеру с одной или более индукционными катушками;

- погружение одного или более пористых изделий и одной или более индукционных катушек в жидкий предшественник уплотняющего матриксного материала таким образом, чтобы жидкий предшественник пропитывал поры, имеющиеся в одном или нескольких пористых изделиях;

- индуктивный нагрев одного или более пористых изделий с использованием одной или более индукционных катушек до температуры, достаточной для образования слоя пара на внутренней поверхности пор одного или более пористых изделий и достаточной для того, чтобы вызвать пиролиз пара и осадить уплотняющий матриксный материал внутри пор одного или более пористых изделий, причем индуктивный нагрев одного или более пористых изделий включает в себя оперативное регулирование мощности переменного электрического тока, подаваемого на одну или более индукционных катушек в процессе уплотнения,

отличающийся тем, что оперативное регулирование мощности электрического тока, подаваемого на одну или более индукционных катушек в процессе уплотнения, включает в себя изменение частоты переменного электрического тока, подаваемого на одну или более индукционных катушек в процессе уплотнения, причем регулирование изменения частоты подаваемого переменного электрического тока включает:

- периодическое измерение частоты переменного электрического тока, подаваемого на одну или более индукционных катушек;

- расчет разности измеренных частот подаваемого переменного электрического тока и сравнение соответствующего рассчитанного изменения частоты с уставкой изменения частоты, причем уставка изменения частоты представляет собой предварительно заданное изменение частоты со временем, и

- регулирование подаваемого уровня мощности электрического тока в соответствии со сравнением соответствующего рассчитанного изменения частоты с уставкой изменения частоты.

Комментарии