Устройство предварительного нагрева для печи инфильтрации и осаждения из газовой фазы, способ ввода газа-реагента в вышеназванную печь, фиксатор пористых структур и способ сборки фиксатора вместе с пористыми структурами - RU2146304C1

Код документа: RU2146304C1

Чертежи

Описание

Настоящее изобретение относится к устройству для использования в процессах инфильтрации газовой фазы химического вещества и химического осаждения из газовой фазы. Более конкретно настоящее изобретение относится к подогревателю газа-реагента внутри печи для инфильтрации газовой фазы химического вещества и химического осаждения из газовой фазы и к фиксатору для осаждения матрицы в пакете пористых структур с помощью процесса инфильтрации газовой фазы химического вещества и химического осаждения из газовой фазы при градиенте давления.

Уровень

техники

Инфильтрация газовой фазы химического вещества и химическое осаждение из газовой фазы является хорошо известным способом осаждения матрицы связующего материала в пористой структуре.

Выражение "химическое осаждение из газовой фазы", как правило, относится к осаждению поверхностного покрытия, но это выражение также используют применительно к инфильтрации и осаждению матрицы

связующего материала в пористой структуре. В этой заявке выражение "инфильтрация газовой фазы химического вещества и химическое осаждение из газовой фазы" относится к инфильтрации и осаждению матрицы

связующего материала в пористой структуре. Эта технология особенно пригодна для получения высокотемпературных композиционных материалов путем осаждения углеродной или керамической матрицы в углеродной

или керамической пористой структуре, позволяя получать в результате очень полезные структуры, например авиационные тормозные диски углерод/углерод и керамические компоненты камеры сгорания или

турбины. Известные способы инфильтрации газовой фазы химического вещества и химического осаждения из газовой фазы могут быть разделены на четыре группы: изотермические, при температурном градиенте,

при градиенте давления и при пульсирующем потоке. (См. работу В.В. Котленского, "Осаждение пиролитического углерода в пористых телах," 8 Chemistry and Physics of Carbon, 173, 190-203 (1973): В.Дж.

Лаки, "Обзор, нынешнее состояние и будущее способа инфильтрации газовой фазы химического вещества для получения армированных волокном керамических композиционных материалов, " Ceram. Eng. Sci. Proc.

10[7-8] 577, 577-81 (1989) (В.Дж. Лаки ссылается на процесс при градиенте давления как на "изотермический принудительный поток"). В изотермическом способе инфильтрации газовой фазы химического

вещества и химического осаждения из газовой фазы газ-реагент проходит в подогреваемую пористую структуру при абсолютных давлениях порядка нескольких тысячных долей миллиметров ртутного столба. Этот

газ диффундирует в пористую структуру под действием градиентов концентрации и разлагается для осаждения матрицы связующего материала. Этот способ известен так же как "стандартный" способ инфильтрации

газовой фазы химического вещества и химического осаждения из газовой фазы. Пористую структуру нагревают до более или менее равномерной температуры (в связи с этим возник термин "изотермический"), но

фактически это не соответствует действительности. Некоторые отклонения температуры в пористой структуре являются неизбежными вследствие неравномерного нагрева (по существу неизбежного в большинстве

печей (тепловых узлов)), охлаждения некоторых частей в связи с потоком газа-реагента и нагрева или охлаждения других частей в связи с теплотой эффектов реакции. По существу термин "изотермический"

означает то, что отсутствует попытка создания температурного градиента, который бы предпочтительно воздействовал на осаждение матрицы связующего материала. Этот способ хорошо пригоден для

одновременного уплотнения большого числа пористых изделий и особенно пригоден для изготовления тормозных дисков углерод/углерод. При соответствующих технологических условиях может быть осаждена

матрица, обладающая требуемыми физическими свойствами. Однако стандартный способ инфильтрации газовой фазы химического вещества и химического осаждения из газовой фазы может потребовать недель

непрерывного осаждения для достижения приемлемой плотности и поверхность склонна уплотняться в первую очередь, приводя к образованию "герметичного покрытия", которое препятствует дальнейшей

инфильтрации газа-реагента во внутренние области пористой структуры. Таким образом, эта технология, как правило, требует нескольких операций механической обработки поверхности, которые нарушают

непрерывность процесса уплотнения.

В способе инфильтрации газовой фазы химического вещества и химического осаждения из газовой фазы при температурном градиенте пористую структуру нагревают так, чтобы создавать большие температурные градиенты, которые стимулируют осаждение в требуемой части пористой структуры. Температурные градиенты могут быть получены путем нагрева только одной поверхности пористой структуры, например путем размещения поверхности пористой структуры против стенки токоприемника, и могут быть увеличены охлаждением противоположной поверхности, например, путем размещения противоположной поверхности пористой структуры против стенки, охлаждаемой жидкостью. Осаждение матрицы связующего материала развивается от горячей поверхности к холодной поверхности. Необходимость создания температурного градиента усложняет, удорожает и затрудняет осуществление одновременного уплотнения (увеличения плотности) большого числа пористых структур.

В способе инфильтрации газовой фазы химического вещества и химического осаждения из газовой фазы при градиенте давления газ-реагент принуждают проходить через пористую структуру путем создания градиента давления от одной поверхности пористой структуры к противоположной поверхности пористой структуры. Скорость потока газа-реагента значительно больше скорости газа-реагента в изотермическом способе и способе, осуществляемом при температурном градиенте, что приводит к увеличению скорости осаждения матрицы связующего материала. Этот способ известен так же как способ инфильтрации газовой фазы химического вещества и химического осаждения из газовой фазы с "принудительным потоком". До разработки такого способа инфильтрации газовой фазы химического вещества и химического осаждения из газовой фазы одновременное уплотнение большого числа пористых структур было сложным, дорогим и трудным для осуществления. Пример способа, в котором создают градиент давления в продольном направлении вдоль пучка однонаправленных волокон, описан в работе С. Камуры, Н. Таказе, С. Касуи и Е. Язуды, "Растрескивание углеродного волокна/углеродного композиционного материала, полученного химическим осаждением из газовой фазы, " Carbon '80 (German Ceramic Society) (1980). Пример способа, в котором для уплотнения кольцеобразной стенки создают градиент давления только в радиальном направлении, описан в патентах США NN 4212906 и 4134360. Кольцеобразная пористая стенка, описанная в этих патентах, может быть образована из большого числа собранных в пакет кольцеобразных дисков (для изготовления дисковых тормозов) или может быть унитарной трубчатой конструкцией. Для толстостенных конструкционных композиционных материалов чисто радиальный градиент давления создает очень большой градиент плотности, начиная от внутренней цилиндрической поверхности до наружной цилиндрической поверхности кольцеобразной пористой стенки. Поверхность, подвергаемая воздействию высокого давления, склонна также очень быстро уплотняться, приводя к ее герметизации, что препятствует прохождению газа-реагента в области низкой плотности. Такое поведение значительно ограничивает полезность способа, осуществляемого при чисто радиальном градиенте давления.

И наконец процесс инфильтрации газовой фазы химического вещества и химического осаждения из газовой фазы при пульсирующем потоке предусматривает быстрое и цикличное наполнение и откачку камеры, содержащей подогретую пористую структуру с газом-реагентом. Цикличное действие заставляет газ-реагент проникать в пористую структуру, а также удалять из пористой структуры побочные продукты разложения газа-реагента. Аппаратура для осуществления такого процесса сложна, дорога и неудобна в эксплуатации. Такой процесс очень трудно осуществлять для одновременного уплотнения большого числа пористых структур.

Многие разработчики в этой области техники комбинировали способ, осуществляемый при температурном градиенте, со способом, осуществляемым при градиенте давления, получая в результате способ, осуществляемый при температурном градиенте и при принудительном потоке. Комбинирование способов позволяет устранить недостатки, характерные для каждого отдельного способа, и дает в результате очень быстрое уплотнение пористых структур. Однако комбинирование способов увеличивает в два раза сложность, поскольку в этом случае должны быть обеспечены оборудование и технология, позволяющие создавать как температурный градиент, так и градиент давления с некоторой степенью регулирования. Способ уплотнения небольших дисков и труб, осуществляемый в соответствии с процессом при температурном градиенте и при принудительном потоке, описан в патенте США N 4580524 и в работе А.Дж. Капуто и В.Дж. Лаки, Получение армированных волокон керамических композиционных материалов путем инфильтрации газовой фазы химического вещества выполнено в OAK RIDGE NATIONAL LABORATORY для U. S. DEPARTMENT OF ENERGY по контракту N DE-AD05-840R21400 (1984). В соответствии с эти способом волокнистую заготовку располагали в водоохлаждаемой рубашке. Верхнюю часть заготовки нагревали и заставляли газ проходить через заготовку к нагретой части, где он разлагался и осаждал матрицу. Способ осаждения матрицы в трубчатой пористой структуре описан в патенте США N4895108. В соответствии с этим способом наружная цилиндрическая поверхность нагревается, а внутренняя цилиндрическая поверхность охлаждается водяной рубашкой. Газ-реагент подавали к внутренней цилиндрической поверхности. Аналогичные способы, осуществляемые при принудительном потоке и при температурном градиенте, предназначенные для получения различных изделий, описаны Т. Ханом, Ц.В. Буркландом и Б. Бустамантом в работе "Уплотнение толстых дисковых заготовок матрицей карбида кремния путем инфильтрации газовой фазы химического вещества", Ceram. Eng. Sci. Proc. 12 [9- 10] pp. 2005-2014(1991); Т.М. Бесманом, P.А. Лоуденом, Д.П. Стинтоном и Т.Л. Старром в работе "Способ быстрой инфильтрации газовой фазы керамических композиционных материалов", Journal De Physique, Colloque C5, supplement au n'5, Tome 50 (1989); Т.Д. Гульденом, Дж.Л. Кеем и К.П. Нортоном в работе "Инфильтрация газовой фазы (при принудительном потоке и при температурном градиенте) керамических матричных композиционных материалов", Proc.- Electrochemical Society (1990), 90-12 (Proc. Int.Conf.Chem.Vap. Deposition, 11th, 1990) 546-52. В каждой из этих работ описаны процессы уплотнения за один раз только одного пористого изделия, которые непрактичны для одновременной технологической обработки большого числа изделий из композиционных материалов, например тормозных дисков углерод/углерод.

Несмотря на описанные преимущества существует потребность в устройстве для осуществления улучшенных способов инфильтрации газовой фазы химического вещества и химического осаждения из газовой фазы в массовом производстве. Предпочтительно, чтобы такое устройство давало возможность одновременного уплотнения большого числа (например, сотен) отдельных пористых структур в процессе инфильтрации газовой фазы химического вещества и химического осаждения из газовой фазы.

Сущность изобретения

В соответствии с аспектом настоящего изобретения заявляется подогреватель газа, предназначенный для использования в печи для инфильтрации газовой

фазы химического вещества и химического осаждения из газовой фазы, в который подается газ-реагент из газоввода, содержащий герметичную направляющую конструкцию, расположенную в печи и имеющую впускной

и выпускной каналы; и герметичную канальную структуру, расположенную в печи, уплотненную с газовводом по впускному каналу так, чтобы по существу весь газ-реагент, поступающий из газоввода, направлялся

в герметичную направляющую конструкцию и проходил через нее к выпускному каналу.

В соответствии с другим аспектом настоящего изобретения заявляется способ ввода газа-реагента из газоввода в печь для инфильтрации газовой фазы химического вещества и химического осаждения из газовой фазы, предусматривающий подачу газа-реагента из газоввода в расположенный в печи подогреватель газа и направление газа-реагента, вводимого из газоввода во впускной канал направляющей конструкции подогревателя, через герметичную направляющую конструкцию и из выпускного канала.

В

соответствии с еще одним аспектом настоящего изобретения заявляется фиксатор для уплотнения пористых структур внутри печи в процессе инфильтрации газовой фазы химического вещества и химического

осаждения из газовой фазы при градиенте давления, содержащий:

пакет пористых структур, причем каждая из которых имеет сквозное отверстие;

базовую пластину, выполненную с возможностью

крепления внутри печи, имеющая сквозное отверстие;

верхнюю пластину, отстоящую от базовой пластины и обращенную к ней;

распорную конструкцию, расположенную между базовой пластиной и

верхней пластинами и соединенную с ними, при этом пакет пористых структур расположен между базовой пластиной и верхней пластиной, а одна из пористых пластин смежна базовой пластине, а другая - смежна

верхней пластине; и,

по меньшей мере, одну кольцеобразную прокладку, расположенную в пакете пористых структур между каждой парой соседних пористых структур, причем кольцеобразные прокладки

окружают отверстия соседних пористых структур; причем

базовая пластина, пакет пористых структур и, по меньшей мере, одна кольцеобразная прокладка образовывают закрытую полость, проходящую из

отверстия базовой пластины, включающую в себя отверстие каждой пористой структуры и заканчивающуюся вблизи верхней пластины.

В соответствии с дополнительным аспектом настоящего

изобретения является способ сборки фиксатора вместе с пористыми структурами для их уплотнения в процессе инфильтрации газовой фазы химического вещества и химического осаждения из газовой фазы, причем

каждая пористая структура имеет сквозное отверстие, предусматривающий:

сборку множества пористых структур и кольцеобразных прокладок в пакет, причем каждую кольцеобразную прокладку

располагают между каждой смежной парой пористых структур;

установку пакета пористых структур между базовой пластиной и верхней пластиной, причем базовая пластина имеет сквозное отверстие, при

этом базовая пластина, пакет пористых структур и, по меньшей мере, одна кольцеобразная прокладка образовывают закрытую полость, проходящую от отверстия базовой пластины, включающую в себя отверстие

каждой пористой структуры и заканчивающуюся вблизи верхней пластины;

установку распорной конструкции вокруг пакета пористых структур между базовой пластиной и верхней пластиной, причем

распорная конструкция соединяется с базовой и верхней пластинами.

Перечень фигур чертежей

Фиг. 1 - схематическое сечение печи для инфильтрации газовой фазы химического

вещества и химического осаждения из газовой фазы, имеющей устройство, соответствующее аспекту настоящего изобретения.

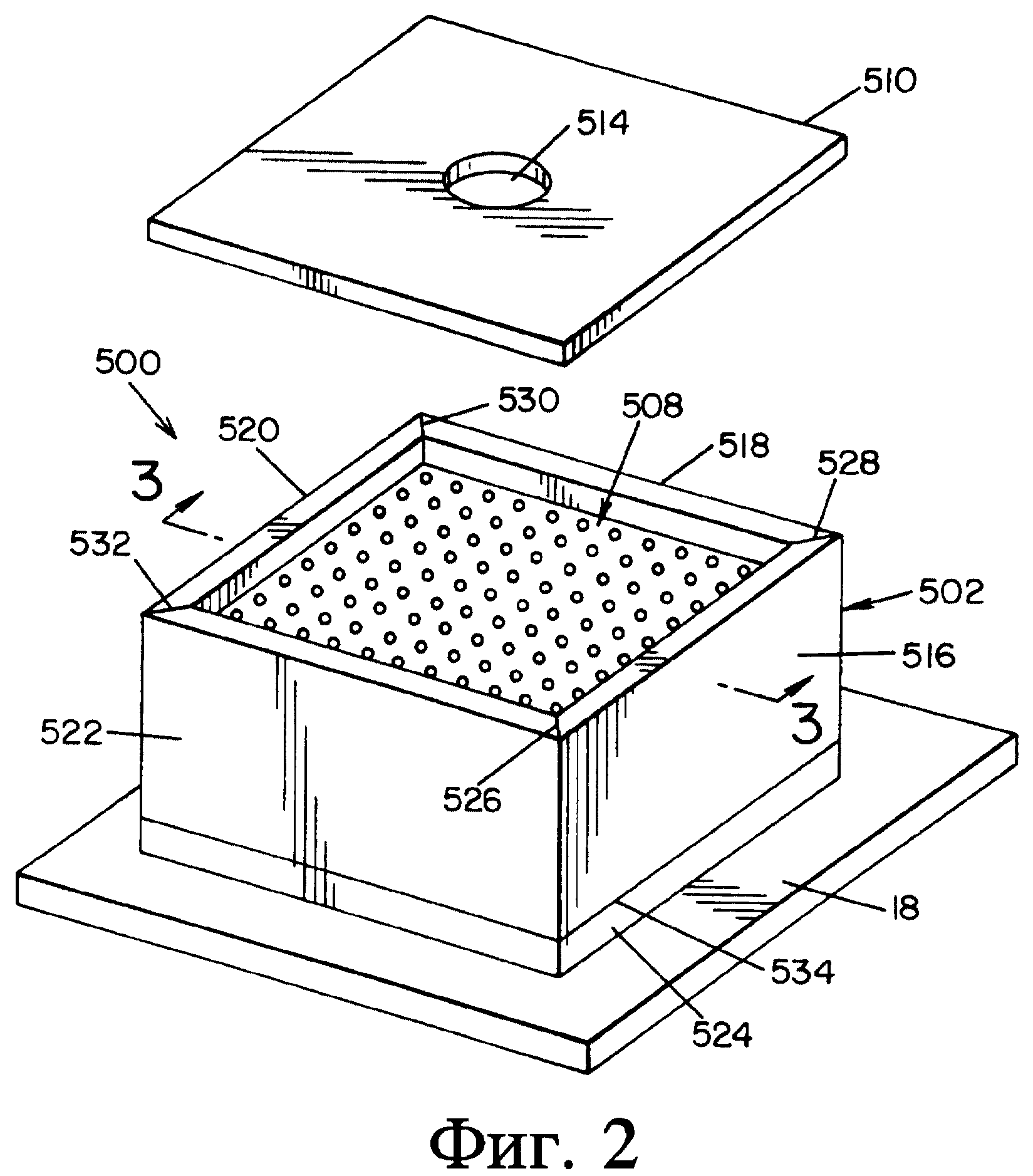

Фиг. 2 - изометрическое изображение подогревателя, соответствующего аспекту настоящего изобретения.

Фиг. 3 - сечение по линии 3-3, показанной на фиг. 2.

Фиг. 4 - изометрическое изображение другого подогревателя, соответствующего аспекту настоящего изобретения.

Фиг. 5 - вид сверху на подогреватель, показанный на фиг. 4.

Фиг. 6 - сечение по линии 6-6, показанной на фиг. 5.

Фиг. 7 - часть вида сбоку на подогреватель, показанный на фиг. 4.

Фиг. 8 - подробное изображение смежной пары перфорированных пластин.

Фиг. 9 - фиксатор с пакетом пористых структур, соответствующий аспекту настоящего изобретения.

Фиг. 10 - сечение по линии 10-10, показанной на фиг. 9.

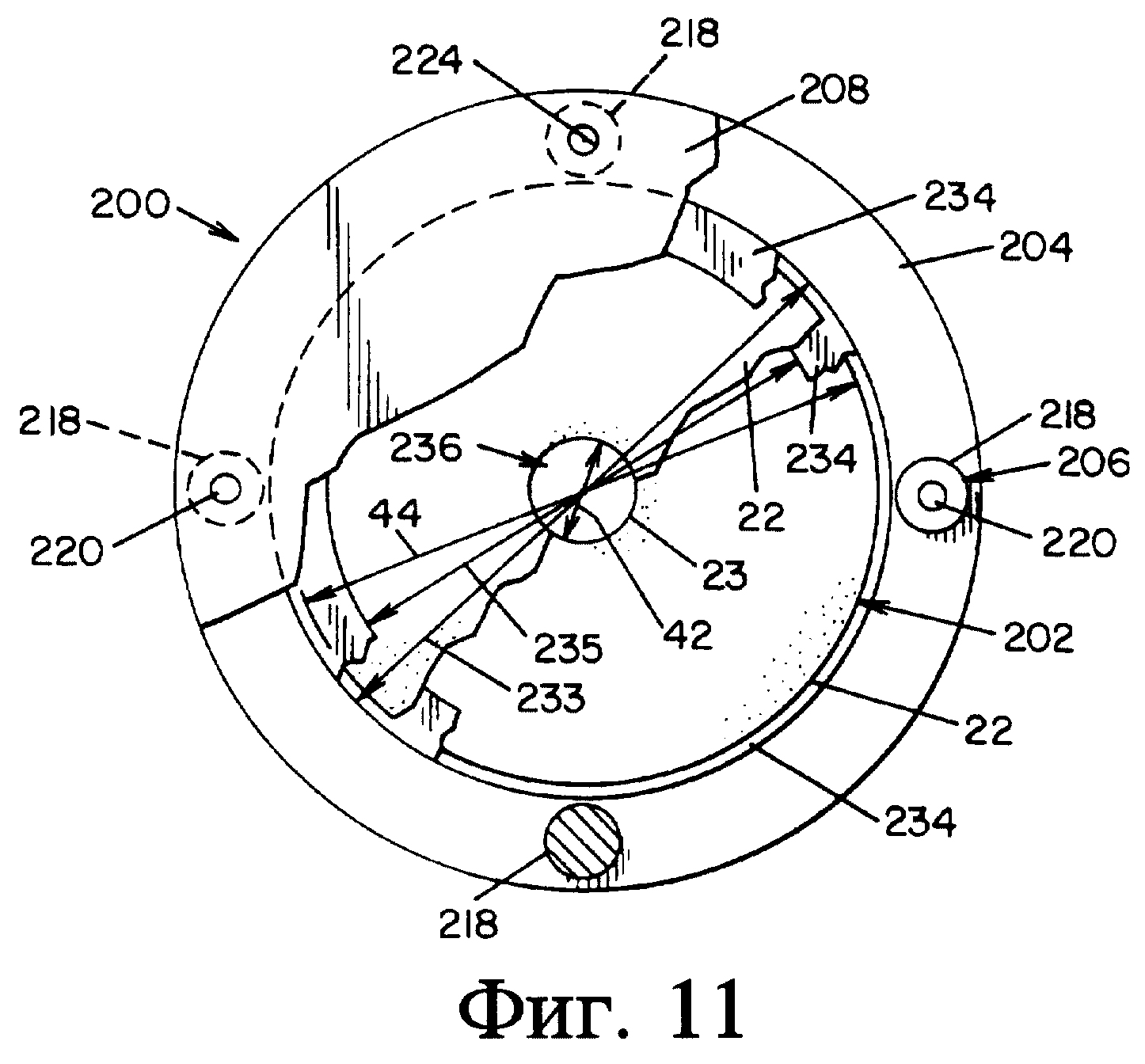

Фиг. 11 - сечение по линии 11-11, показанной на фиг. 10.

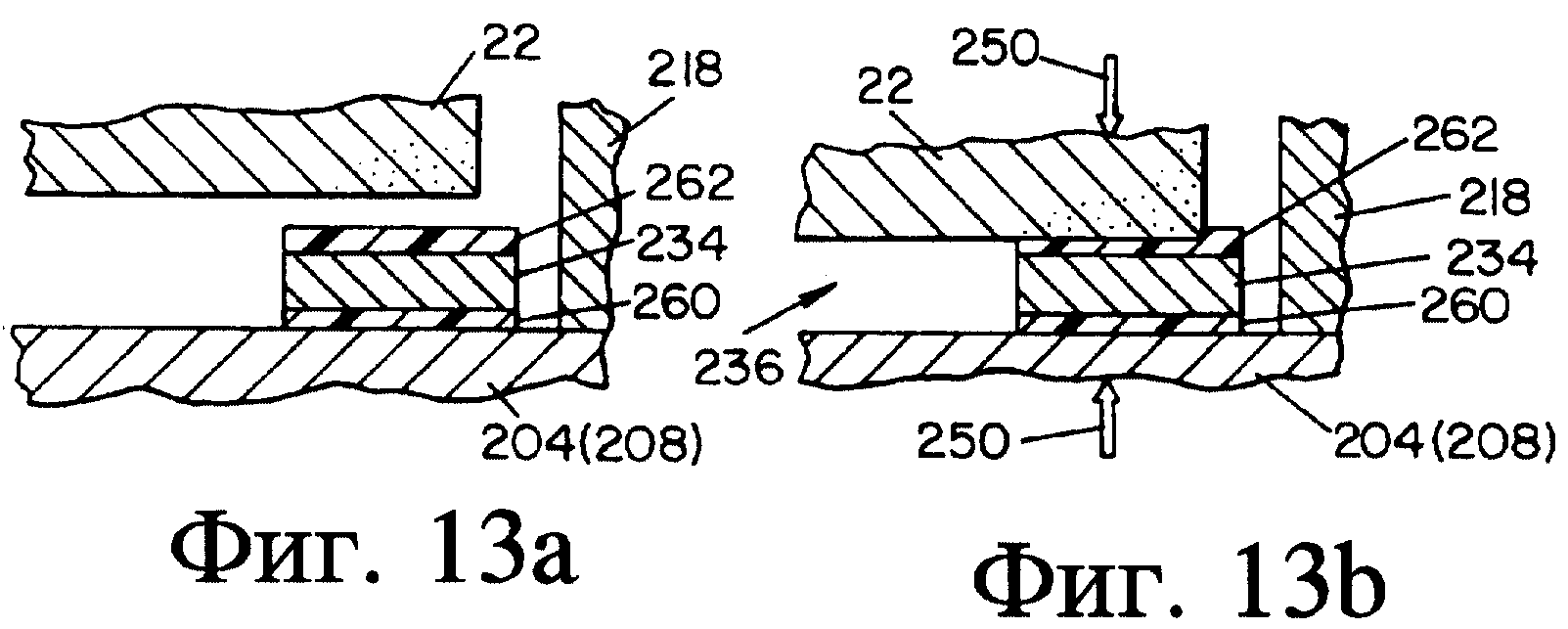

Фиг. 12A-15B - компоновка уплотнения, соответствующая аспектам настоящего изобретения.

Фиг. 16 - способ и устройство для регулирования высоты пакета.

Фиг. 17 - альтернативные способ и устройство для регулирования высоты пакета.

Фиг. 18 - способ и устройство для регулирования высоты распорной конструкции.

Фиг. 19A - иллюстрирует способ сборки фиксатора, соответствующего аспекту настоящего изобретения.

Фиг. 19B - иллюстрирует способ сборки фиксатора, соответствующего аспекту настоящего изобретения.

Фиг. 20 - альтернативный фиксатор с пористой структурой, соответствующий аспекту настоящего изобретения.

Фиг. 21 - альтернативный фиксатор с пористой структурой, соответствующий аспекту настоящего изобретения.

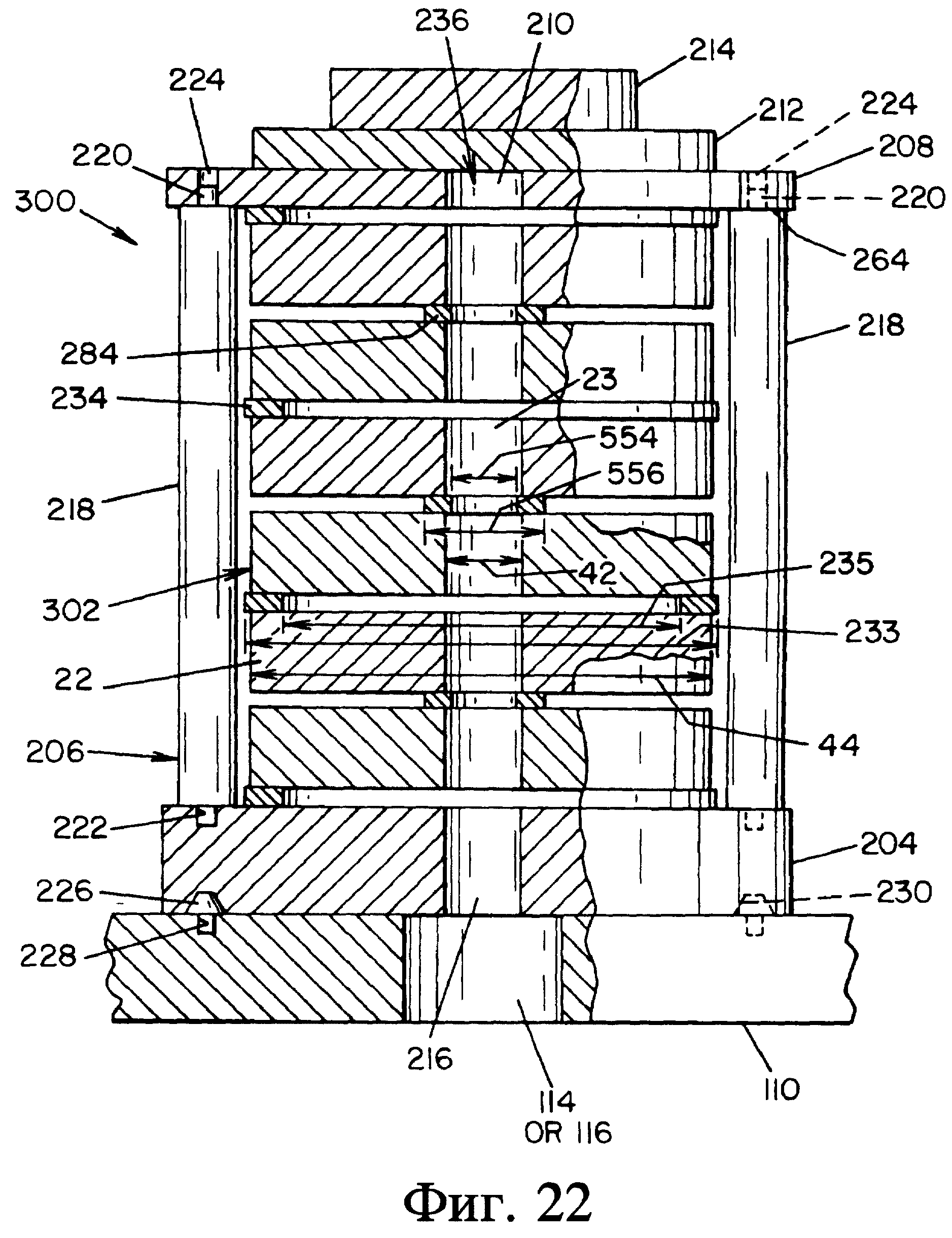

Фиг. 22 - альтернативный фиксатор с пористой структурой, соответствующий аспекту настоящего изобретения, имеющий чередующиеся уплотнения по внутреннему диаметру и по наружному диаметру.

Фиг. 23 - альтернативный фиксатор с пористой структурой, соответствующий аспекту настоящего изобретения, имеющий все уплотнения по внутреннему диаметру.

Фиг. 24 - плоская крышка, имеющая набор перфораций, для использования с подогревателем, соответствующим аспекту настоящего изобретения.

Сведения, подтверждающие возможность осуществления изобретения

Настоящее изобретение и различные варианты его осуществления представлены на фиг. 1-2, где

аналогичные элементы указаны аналогичными ссылочными номерами и сопроводительным описанием. Используемое в этой заявке выражение "стандартный процесс инфильтрации газовой фазы химического вещества и

химического осаждения из газовой фазы" относится к описанному выше способу изотермической инфильтрации газовой фазы химического вещества и химического осаждения из газовой фазы. Выражение "процесс

инфильтрации газовой фазы химического вещества и химического осаждения из газовой фазы при градиенте давления" относится к описанному выше способу инфильтрации газовой фазы химического вещества и

химического осаждения из газовой фазы при градиенте давления или к способу, осуществляемому при принудительном потоке, и предназначен для замены описанных выше способов, осуществляемых при

температурном градиенте и при температурном градиенте и при принудительном потоке до той степени, в которой в этих способах используют преднамеренно создаваемый температурный градиент, который

оказывает влияние на процесс осаждения.

На фиг. 1 приведено схематическое изображение печи 10 для инфильтрации газовой фазы химического вещества и химического осаждения из газовой фазы, имеющей подогреватель 50 газа, соответствующий аспекту настоящего изобретения. Печь 10 имеет кожух 13 печи, который определяет внутреннюю поверхность 12. Внутренняя поверхность 12 образует объем 14 печи. В печь 10 поступает газ-реагент из газоввода 16, как показано стрелкой 24. Подогреватель 50 расположен в печи 10 вместе с некоторым количеством пористых структур 22. Пористые структуры 22 поддерживаются фиксаторами (не показано), которые размещают пористые структуры с зазором в объеме печи. Приемлемые фиксаторы для уплотнения пористых структур с помощью стандартного процесса инфильтрации газовой фазы химического вещества и химического осаждения из газовой фазы очень хорошо известны в этой области техники, причем для использования с подогревателем 50 может быть использован любой из них. В соответствии с другим аспектом настоящего изобретения фиксаторы могут быть специально приспособлены для уплотнения пористых структур 22 с помощью процесса инфильтрации газовой фазы химического вещества и химического осаждения из газовой фазы при градиенте давления, как будет более подробно описано со ссылкой на фиг. 9-24. Печь 10 может быть нагрета посредством индукционного нагрева, резистивного нагрева, СВЧ-нагрева или любым эквивалентным способом, известным в этой области техники. В соответствии с предпочтительным вариантом осуществления печь 10 имеет индукционный нагрев и содержит токоприемник 30, расположенный в печи 10. Токоприемник 30 предпочтительно содержит, как правило, цилиндрическую стенку 464 и основание 18. Первый индуктор 466, второй индуктор 468 и третий индуктор 470 окружают стенку 464 токоприемника. Между стенкой 464 токоприемника и индукторами 466, 468 и 470 расположен слой 31 изоляции. Токоприемник 30 имеет внутреннюю поверхность 86, которая ограничивает объем 88 реактора, находящийся в объеме 14 печи. Пористые структуры расположены в объеме 88 реактора и нагреваются главным образом излучением из токоприемника 30.

В подогреватель 50 подается газ и там повышается его температура перед вводом в остальной объем 88 реактора. Подогреватель 50 содержит герметичную направляющую конструкцию 58 и герметичную канальную структуру 52. Герметичная структура 58 имеет впускной 54 и выпускной 56 каналы. Герметичная канальная структура 52 уплотнена с газовводом 16 по впускному каналу 54 направляющей конструкции так, чтобы по существу весь газ-реагент, поступающий из газоввода, направлялся по герметичной направляющей конструкции 58 и проходил через нее к выпускному каналу 56, как показано стрелками 36. На практике подогреватель 50 может быть нагрет до температуры более 926,7oC (1700oF). При таких высоких температурах трудно сохранять хорошие уплотнения. Небольшая утечка допустима и ее трудно избежать. Выражение "по существу весь газ" предусматривает разрешение небольших утечек. По меньшей мере, 90% газа, а более предпочтительно 95% газа, проходит через направляющую конструкцию 58. Направляющая конструкция 58 может содержать набор стержней, трубок, перфорированных пластин или эквивалентную конструкцию для рассеивания потока и увеличения конвективной теплопередачи от направляющей конструкции 58 газу-реагенту.

После попадания в объем 88 реактора газ проходит вокруг и через пористые структуры 22 и выходит из объема 14 печи через выпускную трубу 32, как указано стрелкой 28. Газ проходит через пористые структуры 22 и осаждает матрицу связующего материала в каждой пористой структуре 22. Различные аспекты настоящего изобретения могут быть использованы для осаждения любого типа матрицы, осаждаемой с помощью инфильтрации газовой фазы химического вещества и химического осаждения из газовой фазы, включая, но без ограничения приведенными матрицами, углеродную или керамическую матрицу, осажденную в пористых структурах 22 на основе углерода или керамики. Настоящее изобретение особенно полезно для осаждения углеродной матрицы в пористой структуре на основе углерода и особенно для получения композиционных структур углерод/углерод, например авиационных тормозных дисков. В соответствии с предпочтительным вариантом выполнения плоская крышка 60 расположена поверх выпускного канала 56 направляющей конструкции и имеет, по меньшей мере, одно отверстие 64. Плоская крышка предпочтительно уплотнена по выпускному каналу 56 направляющей конструкции так, чтобы по существу весь газ из выпускного канала 56 направлялся через, по меньшей мере, одно отверстие 64.

На фиг. 2 показан подогреватель 500, соответствующий предпочтительному варианту выполнения подогревателя. Подогреватель 500 содержит герметичную канальную структуру 502 и герметичную направляющую конструкцию 508. Герметичная канальная структура 502 опирается на основание 18 токоприемника и содержит элементы 516, 518, 520, 522 и 524, которые образуют уплотненные соединения 526, 528, 530, 532 и 534. Уплотненные соединения 526, 528, 530, 532 и 534 могут содержать эластичные уплотнительные прокладки и/или отверждаемый жидкий адгезивный или уплотнительный материал. На фиг. 3 показано сечение подогревателя 500 по линии 3- 3, показанной на фиг. 2. Герметичная направляющая конструкция 508 предпочтительно опирается на герметичную канальную структуру 502. Элементы 516, 518, 520 и 522 могут быть предусмотрены с уступами, например с уступами 536 и 538, которые контактируют с направляющей конструкцией 508. Газоввод 16 может быть уплотнен с нижним элементом 524. В соответствии с предпочтительным вариантом выполнения, герметичная направляющая конструкция 508 содержит разнесенные параллельные перфорированные пластины 540. Нижняя перфорированная пластина 540 содержит впускной канал 504 направляющей конструкции, а верхняя перфорированная пластина 540 содержит выпускной канал 506 направляющей конструкции. Каждая перфорированная пластина 540 имеет набор перфораций 542, причем набор перфораций 542 одной перфорированной пластины 540 не совмещен с набором перфораций 542 смежной перфорированной пластины 540. Направляющая конструкция 508 предпочтительно содержит матрицу собранных в пакет смежных перфорированных пластин 540, который определяет периметр 544 перфорированных пластин (показанный жирной черной линией). Первые эластичные уплотнительные прокладки 546 расположены по периметру 544 перфорированной пластины между каждой парой смежных перфорированных пластин 540 и служат для двух целей: для уплотнения перфорированных пластин 540 и для установления зазора между ними. Вторая эластичная уплотнительная прокладка 548 расположена между уступами 536 и 538 и герметичной направляющей конструкцией 508. Газ подается в подогреватель через газоввод 16, как указано стрелкой 24. Герметичная канальная структура 502 позволяет газу расширяться и рассеиваться, как показано стрелкой 550, и направляет газ во впускной канал 504 направляющей конструкции. По существу весь газ рассеивается через направляющую конструкцию 508 и выходит из выпускного канала 506, как показано стрелками 552. Как видно из фиг. 2, плоская крышка 510 может быть расположена поверх выпускного канала 508 направляющей конструкции и иметь, по меньшей мере, одно отверстие 514. Плоская крышка 510 предпочтительно уплотнена по выпускному каналу 508 так, чтобы по существу весь газ из выпускного канала 508 направлялся через, по меньшей мере, одно отверстие 514. Это может быть осуществлено удлинением герметичной канальной структуры на некоторое расстояние выше выпускного канала направляющей конструкции и размещением эластичной уплотнительной прокладки между плоской крышкой 510 и герметичной структурой 502.

На фиг. 4 показан подогреватель 100, который является предпочтительным вариантом выполнения подогревателя. Подогреватель 100 содержит герметичную канальную структуру 102 и герметичную направляющую конструкцию 108, расположенные в печи 10. В подогреватель 100 поступает газ из газоввода 16 (фиг. 1). В этом примере герметичная направляющая конструкция 108 содержит ряд разнесенных перфорированных пластин 128 и 129, включающих в себя нижнюю перфорированную пластину, содержащую впускной канал 104 направляющей конструкции, и верхнюю перфорированную пластину, содержащую выпускной канал 106 направляющей конструкции. Герметичная канальная структура 102 уплотнена с газовводом 16 (фиг. 1) по впускному каналу 104 направляющей конструкции так, чтобы по существу весь газ-реагент, поступающий из газоввода, направлялся в герметичную направляющую конструкцию 108 и проходил через нее в выпускной канал направляющей конструкции. Герметичная канальная структура 102 и герметичная направляющая конструкция 108 уплотнены друг с другом так, чтобы газ проходил через герметичную направляющую конструкцию 108 перед прохождением в остальной объем 88 реактора (фиг. 1). В представленном варианте выполнения герметичная канальная структура 102 уплотнена с основанием 18 токоприемника для предотвращения утечки газа из подогревателя 100 в объем 88 реактора без прохождения через герметичную направляющую конструкцию 108. По существу весь газ, вводимый в структуру 102 из газоввода 16, проходит в герметичную направляющую конструкцию 108.

В соответствии с предпочтительным вариантом выполнения герметичная канальная структура 102 содержит, по меньшей мере, два элемента, которые образуют уплотненные соединения. Этими элементами подогревателя 100, показанного на фиг. 4, являются опорные элементы 119, 120 и 121, верхнее кольцо 122 и нижнее кольцо 123, которые вместе образуют несколько герметичных стыков 124, 125, 166, 168, 170, 172 и 174. Опорные элементы 119, 120 и 121 и нижнее кольцо 123 предпочтительно поддерживают герметичную направляющую конструкцию 108. Стыки 166, 168, 170, 172 и 174 предпочтительно уплотнены с помощью жидкого адгезива, который затем отверждают. Стыки 124 и 125 соединений между верхним кольцом 122 и нижним кольцом 123 и герметичной направляющей конструкцией 108 предпочтительно уплотнены с помощью эластичных уплотнительных прокладок 126 и 138, как показано на фиг. 6. Стыки 166 и 174 между верхним кольцом 122 и опорными элементами 119 и 121 предпочтительно уплотнены с помощью эластичной уплотнительной прокладки 176, как показано на фиг. 7. Стык 172 соединения между нижним кольцом 123 и опорным элементом 121 предпочтительно уплотнен с помощью эластичного уплотнения 178, как показано на фиг. 7 (аналогичная уплотнительная прокладка предусмотрена между нижним кольцом 123 и опорным элементом 119). Как показано на фиг. 6, уплотнение между герметичной канальной структурой 102 и основанием 18 токоприемника может осуществляться эластичной уплотнительной прокладкой 118, расположенной по периметру структуры 102 у основания 18 токоприемника. Конкретно уплотнительная прокладка 118 может быть расположена между нижним кольцом и основанием 18 токоприемника и между опорными элементами 119, 120 и 121 и основанием 18 токоприемника. Жидкий адгезив может быть использован для улучшения уплотнения. Эластичный материал податливой уплотнительной прокладки особенно пригоден, поскольку он поглощает деформацию, возникающую в результате теплового расширения различных элементов герметичной канальной структуры 102.

Как показано на фиг. 4, плоская крышка 110 предпочтительно прилегает к герметичной структуре 102 и расположена поверх выпускного канала 106 направляющей конструкции. Плоская крышка 110 предназначена для поддерживания фиксаторов пористых структур. Она выполнена с возможностью применения в процессе инфильтрации газовой фазы химического вещества и химического осаждения из газовой фазы при градиенте давления и имеет отверстия 114 и 116. На фиг. 24 показана альтернативная плоская крышка 152, имеющая набор перфораций 153 и выполненная с возможностью применения в стандартном процессе инфильтрации газовой фазы химического вещества и химического осаждения из газовой фазы, где требуется по существу равномерное рассеивание газа по объему 88 реактора. Подогреватель, соответствующий настоящему изобретению, может быть равным образом использован как со стандартным процессом инфильтрации газовой фазы химического вещества и химического осаждения из газовой фазы, так и с процессом инфильтрации газовой фазы химического вещества и химического осаждения из газовой фазы при градиенте давления. Фиксаторы, которые удерживают пористые структуры 22, предпочтительно опираются на плоские крышки 110 или 152. Как также показано на фиг. 4, плоская крышка 110 предпочтительно уплотнена с выпускным каналом 106 направляющей конструкции. Таким образом, по существу весь газ из выпускного канала 106 направляющей конструкции направляется в отверстия 114 и 116. Плоская крышка 110 может быть уплотнена с герметичной канальной структурой 102 путем размещения эластичной уплотнительной прокладки 111 в соединении между структурой 102 и плоской крышкой 110, как показано на фиг. 5 и фиг. 6. В этом случае структура 102 выступает над герметичной направляющей конструкцией 108.

Как следует из фиг. 4, герметичная направляющая конструкция 108 содержит, по меньшей мере, одну перфорированную пластину 128. В соответствии с предпочтительным вариантом выполнения предусмотрено некоторое количество пластин 128 и 129, параллельных и разнесенных относительно друг друга. В соответствии с более предпочтительным вариантом выполнения пластины 128 и 129 являются смежными и расположены в пакете, который определяет периметр 132 направляющей конструкции (показанный на фиг. 5 и фиг. 6 жирной линией). Каждая пластина 128 герметичной направляющей конструкции содержит набор перфораций 130, причем набор перфораций 130 одной перфорированной пластины 128 не совмещен с набором перфораций 131 смежной перфорированной пластины 129, как показано на фиг. 8. Каждая перфорация пластины 128 предпочтительно окружена четырьмя перфорациями смежной пластины 129 и находится от них на одном расстоянии. Аналогичным образом каждая перфорация пластины 129 предпочтительно окружена четырьмя перфорациями смежной пластины 128 и находится от них на одном расстоянии. Как также следует из фиг. 4, по периметру 132 направляющей конструкции выполнено уплотнение и он образован наружными плоскими поверхностями каждой перфорированной пластины 128 и 129. По периметру 132 направляющая конструкция предпочтительно уплотнена путем размещения эластичной уплотнительной прокладки 134 по периметру 132 между каждой парой смежных перфорированных пластин 128 и 129, как показано на фиг. 5-7. Эластичная уплотнительная прокладка 134 служит для двух целей: уплотнению по периметру 132 и созданию зазора между отдельными перфорированными пластинами 128 и 129. Как показано на фиг. 6, часть 109 герметичной направляющей конструкции 108 расположена в непосредственной близости к стенке 464 токоприемника. Такое расположение значительно облегчает теплопередачу излучением от стенки 464 токоприемника непосредственно перфорированным пластинам 128 и 129. Вдоль пластин 128 и 129 тепло передается благодаря теплопроводности, а газу - принудительной конвекцией.

Как показано на фиг. 4, 6 и 7, герметичная канальная структура 102 предпочтительно имеет уступ 136, на который опирается указанная герметичная направляющая конструкция 108. В представленном варианте выполнения опорные элементы 119, 120 и 121 образовывают уступ в сочетании с нижним кольцом 123. Эластичная уплотнительная прокладка 138 расположена между уступом 136 и герметичной направляющей конструкцией 108, обеспечивая в соответствии с этим уплотнение между герметичной направляющей конструкцией 108 и канальной структурой 102. Как следует из фиг. 6, могут быть предусмотрены стойки 140, которые дополнительно поддерживают герметичную направляющую конструкцию 108. Каждая стойка 140 содержит утолщенную часть 142, которая определяет опорную поверхность 144. Каждая стойка 140 имеет резьбовое отверстие 146 в части стойки, которая проходит выше герметичной направляющей конструкции 108. В каждое резьбовое отверстие может быть ввинчен рым-болт, к которому может быть прикреплено соответствующее грузозахватное приспособление для подъема и перемещения герметичной направляющей конструкции 108. Подогреватель 100 газа собран путем точной установки опорных элементов 119, 120 и 121 и нижнего кольца 123 на основание 18 с соответствующими уплотнениями, как было указано выше. Герметичную направляющую конструкцию 108 затем монтируют на стойках с соответствующими уплотнениями и затем опускают в печь 10 и в контакт с уступом 136. После этого устанавливают верхнее кольцо 122 с соответствующими уплотнительными прокладками и адгезивом на верхней части направляющей конструкции 108. Плоскую крышку 110 или 152 опускают в печь 10 и устанавливают в контакте с герметичной канальной структурой 102. Плоская крышка 110 или 152 может быть предусмотрена с резьбовыми отверстиями 113, в которые могут быть установлены рым-болты. Для подъема и перемещения герметичной направляющей конструкции 108 и плоской крышки 110 или 152 к рым-болтам может быть прикреплено приемлемое грузозахватное приспособление. Стойки 140 могут обеспечивать дополнительную опору для плоской крышки 110 или 152, как показано на соответствующих чертежах. Как показано на фиг. 6, клиновидный элемент 148 может быть расположен между стенкой 464 токоприемника и герметичной структурой 102 для того, чтобы предотвращать перемещение верхнего и нижнего колец 122 и 123 от опорных элементов 119 и 121.

Различные элементы подогревателей 50, 100 и 500 предпочтительно выполнены из монолитного графита. Графитный цемент может быть использован в качестве жидкого адгезива там, где необходимо создавать или увеличивать уплотнения. Различные уплотнительные прокладки могут быть изготовлены из гибкого графита, например из гибкого листового графита семейства EGC Thermafoil или Thermabraid, и ленточных герметиков, поставляемых из EGC Enterprises Incorporated, Mentor, Clevelend. Ohio, U.S.A. Совместимые материалы могут быть поставлены из UCAR Carbon Company Inc., Clevelend, Ohio, U.S.A.

Процесс ввода газа из газоввода в печь для инфильтрации газовой фазы химического вещества и химического осаждения из газовой фазы, соответствующий аспекту настоящего изобретения, представлен на фиг. 6. Процесс начинается подачей газа из газоввода 16 в герметичную канальную структуру, как показано стрелками 24 и 34. Газоввод 16 предпочтительно имеет ветви 17 и 19, которые распределяют газ в герметичном структуре 102 перед входом в герметичную направляющую конструкцию 108. Затем по существу весь газ, поступающий из газоввода 16, направляется во впускной канал 104 направляющей конструкции, через герметичную направляющую конструкцию 108 и из выпускного канала 106 направляющей конструкции. Газ проходит через герметичную направляющую конструкцию 108 прежде, чем он достигает остального объема 88 реактора, благодаря герметичной конструкции подогревателя, как было описано выше. Таким образом, газ не может проходить непосредственно в объем реактора 88, т.к. он должен сначала пройти через герметичную направляющую конструкцию 108. В соответствии с предпочтительным вариантом выполнения газ проходит вперед и в сторону в герметичной направляющей конструкции 108 между несколькими перфорированными пластинами 128 и 129, как показано стрелками 36. Благодаря этому увеличивается конвекция тепла от перфорированных пластин 128 и 129 к газу и улучшается эффективность нагрева. При использовании процесса инфильтрации газовой фазы химического вещества и химического осаждения из газовой фазы при градиенте давления плоская крышка 110 направляет поток газа из выпускного канала 106 направляющей конструкции через отверстие 114, как показано стрелкой 29. В плоской крышке 110, как показано на фиг. 4, может быть предусмотрено более чем одно отверстие. В соответствии с определенным вариантом выполнения поток газа-реагента 900 куб.футов в час (25485 дм3/ч) входит в подогреватель 100 при температуре приблизительно 426,7oC (800oF) и давлении в объеме реактора приблизительно 10 мм рт.ст. и выходит из подогревателя 100 через одно из отверстий 114 или 116 плоской крышки при температуре приблизительно 954,4-982,2oC (1750-1800oF) при времени пребывания в подогревателе приблизительно 0,06-0,07 с. Время пребывания газа-реагента в подогревателе, соответствующем настоящему изобретению, приблизительно находится в диапазоне 0,05-0,10 с.

Как следует из фиг. 1, если печь 10 имеет, по меньшей мере, второй газоввод 20, может быть предусмотрен, по меньшей мере, второй подогреватель 70 газа. Газ-реагент вводят в печь 10 через второй газоввод 20, как показано стрелкой 26. Так же как подогреватель 50 во втором подогревателе 70 повышается температура газа перед введением газа в остальной объем 88 реактора. Второй подогреватель 70 содержит вторую герметичную направляющую конструкцию 78 и вторую герметичную канальную структуру 72. Вторая направляющая конструкция 78 содержит впускной канал 74 и выпускной канал 76. Вторая герметичная канальная структура 72 уплотнена со вторым газовводом 20 по впускному каналу 74 второй направляющей конструкции так, чтобы по существу весь газ-реагент, поступающий из второго газоввода, направлялся к выпускному каналу 76 второй направляющей конструкции и проходил через него, как показано стрелками 37. Вторая направляющая конструкция 78 нагрета до более высокой температуры, чем газ-реагент впускного канала 74, и увеличивает температуру газа-реагента перед входом в остальной объем 88 реактора через выпускной канал 76 второй направляющей конструкции. После входа в объем 88 реактора газ проходит вокруг или через пористые структуры и выходит из объема 14 печи через выпускную трубу 32, как показано стрелкой 28. В соответствии с предпочтительным вариантом осуществления плоская крышка 80 расположена поверх выпускного канала 76 второй направляющей конструкции и имеет, по меньшей мере, одно отверстие 84. Плоская крышка предпочтительно уплотнена по выпускному каналу 76 второй направляющей конструкции так, чтобы по существу весь газ из выпускного канала 76 второй направляющей конструкции направлялся через, по меньшей мере, одно отверстие 84. Подогреватель 50 и второй подогреватель 70 предпочтительно изолированы друг от друга для того, чтобы препятствовать газопередаче между смежными подогревателями. Третий и дополнительный подогреватели могут быть расположены в разных местах в печи 10, причем они по существу аналогичны подогревателю 50 и второму подогревателю 70.

Дополнительные подогреватели могут быть расположены смежно подогревателю 100, а отдельные герметичные канальные структуры могут разделять конструкцию, расположенную между смежными подогревателями. Если печь является цилиндрической, наружные подогреватели могут иметь форму дугообразных сегментов, расположенных вокруг одного подогревателя многоугольной формы, расположенного в центре основания печи. Центральный подогреватель может иметь квадратную форму. Для каждой герметичной структуры могут быть предусмотрены отдельные газовводы.

Как также следует из фиг. 1, температуру первого газа потока газа-реагента измеряют вблизи выпускного канала 56 направляющей конструкции с помощью первого температурного датчика 490. Для достижения требуемой температуры газа может быть отрегулирована температура подогревателя путем увеличения или уменьшения нагрева подогревателя 50. Как следует из фиг. 1, стенка 464 токоприемника состоит из первой части 467 стенки токоприемника, второй части 469 и третьей части 471. Первый индуктор 466 индуктивно связан с первой частью 467 стенки токоприемника так, чтобы преобразовывать электрическую энергию первого индуктора 466 в тепловую энергию в первой части 467 стенки токоприемника. Аналогичные соображения относятся ко второй части 469 стенки токоприемника и второму индуктору 468, а также к третьей части 471 стенки токоприемника и к третьему индуктору 470. Подогреватель 50 нагрет главным образом тепловой энергией излучения от первой части 467 стенки токоприемника, которая смежна первому индуктору 466. Таким образом температура первого подогревателя может быть отрегулирована путем регулирования электрической мощности, подаваемой к первому индуктору 466. Электрическая мощность, подаваемая ко второму индуктору 468 и к третьему индуктору 470, может быть отрегулирована необходимым образом для поддержания требуемого температурного профиля пористой структуры по высоте печи. Первый подогреватель 50 предпочтительно расположен вблизи первой части 467 стенки токоприемника, что улучшает передачу тепловой энергии излучением. Температура, измеряемая первым температурным датчиком 490, может быть передана контроллеру 415 по линии 494 передачи данных измерения первого температурного датчика. Контроллер имеет необходимое ручное или автоматическое регулирование мощности, подаваемой к первому индуктору 466 для достижения требуемой температуры газового потока, когда он выходит из выпускного канала 56 направляющей конструкции. Второй температурный датчик 492 может быть аналогичным образом предусмотрен для измерения газа, выходящего из выпускного канала 76 второй направляющей конструкции. Температура, измеряемая вторым температурным датчиком 492, может быть передана контроллеру 415 по линии 496 передачи данных измерения второго температурного датчика. Как было описано выше, могут быть предусмотрены дополнительные подогреватели, окруженные другими подогревателями, которые находятся вблизи стенки 464 токоприемника и которые будут блокировать передачу тепловой энергии излучением к центральному подогревателю. В таком случае центральный подогреватель нагревается главным образом благодаря теплопроводности от смежных подогревателей, которые нагреты излучением. Таким образом, центральный подогреватель косвенно нагревается излучением от стенки токоприемника, а температура центрального подогревателя может регулироваться путем изменения электрической мощности, подаваемой к первому индуктору 466. Подогреватели могут также иметь резистивный нагрев, который позволит прямое регулирование тепловой энергии, подаваемой к каждому подогревателю. Представляется, что такие изменения соответствуют настоящему изобретению.

На фиг. 9 показан фиксатор 200 с пористыми структурами 22, предназначенными для уплотнения в печи для инфильтрации газовой фазы химического вещества и химического осаждения из газовой фазы при градиенте давления. Пористые структуры 22 собраны в пакет 202. Фиксатор содержит базовую пластину 204, распорную конструкцию 206 и верхнюю пластину 208. Верхняя пластина 208 может иметь отверстие 210, которое уплотнено плоской крышкой 212 с грузом 214. При таком устройстве уплотнение 213 плоской крышки предпочтительно расположено между плоской крышкой 212 и верхней пластиной 208 и окружает отверстие 210 верхней пластины. Каждая пористая структура 22 имеет отверстие 23. Фиксатор 200 с пористыми структурами 22 может быть расположен в объеме 88 реактора печи 10 для инфильтрации газовой фазы химического вещества и химического осаждения из газовой фазы (фиг. 1). На фиг. 10 представлено сечение фиксатора 200 по линии 10 -10, показанной на фиг. 9. Базовая пластина 204 выполнена с возможностью крепления внутри печи 10 для инфильтрации газовой фазы химического вещества и химического осаждения из газовой фазы (фиг. 1) к плоской крышке 110, которая предпочтительно уплотнена с подогревателем, например с подогревателем 100, как показано на фиг. 6. Из фиг. 10 также следует, что базовая пластина 204 имеет отверстие 216, сообщающееся с отверстием 114 или 116 плоской крышки. Базовая пластина предпочтительно установлена с помощью конических штырей 226, расположенных в сопряженных отверстиях 228 для конических штырей в плоской крышке 110. Базовая пластина 204 имеет сопряженные конические отверстия 230, которые совмещены с коническими штырями 226. Такое устройство облегчает совмещение отверстия 216 базовой пластины с отверстием 114 или 116 плоской крышки. Базовая пластина 204 предпочтительно уплотнена с отверстием 114 или 116 плоской крышки и для этой цели между ними может быть установлена эластичная уплотнительная прокладка. Фиксатор 200 может быть также использован аналогичным образом с другими герметичными подогревателями, включая подогреватель 500 (фиг. 2 и фиг. 3).

Верхняя пластина 208 отстоит от базовой пластины 204 и обращена к ней. Распорная конструкция 206 расположена между базовой пластиной 204 и верхней пластиной 208 и соединена с ними. В представленном варианте выполнения распорная конструкция содержит распорные стойки 218, расположенные вокруг пакета пористых структур, проходящие между базовой пластиной 204 и верхней пластиной 208. Каждая стойка 218 имеет штыри 220 на каждом торце, которые установлены в сопряженных отверстиях 224 в базовой пластине 204 и верхней пластине 208. Распорная конструкция 206 предпочтительно содержит, по меньшей мере, три стойки 218. Распорная конструкция 206 может быть также выполнена как один элемент, например, в виде перфорированного цилиндра или эквивалентной конструкции, а также возможны другие устройства для соединения базовой пластины 204 и верхней пластины 208, причем представляется, что любое из них соответствует настоящему изобретению.

Пакет 202 пористых структур расположен между базовой пластиной 204 и верхней пластиной 208, причем одна из пористых структур 22 расположена смежно базовой пластине 204, а другая пористая структура 22 - смежно верхней пластине 208. Между каждой парой соседних пористых структур 22 в пакете 202 расположена, по меньшей мере, одна кольцеобразная прокладка 234. Кольцеобразная прокладка 234 окружает соседние отверстия 23 пористых структур. По меньшей мере, одна из кольцеобразных прокладок 234 предпочтительно расположена между базовой пластиной 204 и смежной ей пористой структурой 22 и, по меньшей мере, одна из кольцеобразных прокладок 234 предпочтительно расположена между верхней пластиной 208 и смежной ей пористой структурой 22. Кольцевые конструкции, аналогичные кольцеобразным прокладкам 234, смежным базовой пластине 204 и верхней пластине 208, могут быть также образованы непосредственно в базовой пластине 204 и в верхней пластине 208, что исключает необходимость этих кольцеобразных прокладок. Базовая пластина 204, пакет 202 пористых структур и, по меньшей мере, одна кольцеобразная прокладка 234 образовывают закрытую полость 236, проходящую от отверстия 216 базовой пластины, включающую в себя каждое отверстие 23 пористых структур и заканчивающуюся вблизи верхней пластины 208. Плоская крышка 212 и уплотнение 213 плоской крышки закрывают закрытую полость 236, если верхняя пластина 208 имеет отверстие 210 на верхней части пакета 202.

Фиксатор 200 особенно пригоден для использования с процессом инфильтрации газовой фазы химического вещества и химического осаждения из газовой фазы при градиенте давления, но может также найти применение с описанным выше процессом инфильтрации газовой фазы химического вещества и химического осаждения из газовой фазы при температурном градиенте и принудительном потоке с использованием соответствующих водоохлаждаемых рубашек. Как показано на фиг. 10, газ в закрытую полость 236 входит через отверстие 114 или 116 плоской крышки, как показано стрелкой 29. Поток образуется благодаря перепаду давления между объемом 88 реактора (фиг. 1) и закрытой полостью 236. Газ проходит через полость 236 в направлении стрелки 242, в каждую пористую структуру, как показано стрелками 244, а из каждой пористой структуры, как показано стрелками 246, после чего он выходит из объема 14 печи через выпускную трубу 32 в направлении стрелки 28 (см. фиг. 1). Принудительное рассеивание или распределение газа через пористые структуры 22 предпочтительно создают уменьшением давления в объеме 14 печи и объеме 88 реактора до вакуумного давления и подачей газа-реагента при более высоком давлении в закрытую полость 236 через герметичную конструкцию подогревателя, как описано выше, что создает градиент давления на пористой структуре. Каждая кольцеобразная пористая структура 22 имеет площадь 238 поверхности (указанную на фиг. 10 и фиг. 11 жирной линией). Часть площади 238 поверхности закрыта кольцеобразными прокладками и не открыта для прохождения газа, когда он входит или выходит из пористой структуры 22. Предпочтительно, чтобы большая часть (по меньшей мере, 50%) площади 238 поверхности каждой пористой структуры 22 была открыта для газа, когда он входит и выходит из пористой структуры 22. Предпочтительно, чтобы площадь 238 поверхности была как можно больше открыта. На практике пористые структуры 22 и кольцеобразные прокладки могут иметь различные формы, например эллиптическую, квадратную, многоугольную и так далее, каждая из которых, как представляется, соответствует настоящему изобретению. Однако пористые структуры 22, предназначенные для изготовления авиационных тормозных дисков, предпочтительно имеют кольцеобразную форму с двумя плоскими противоположными поверхностями. Таким образом, как следует из фиг. 10, пакет 202 кольцеобразных пористых структур с фиксатором 200 образуют кольцеобразную пористую стенку 240, причем газ-реагент впускают в печь для инфильтрации газовой фазы химического вещества и химического осаждения из газовой фазы и выпускают из нее на противоположных сторонах кольцеобразной пористой стенки.

На фиг. 11 представлено сечение по линии 11-11, показанной на фиг. 10. В соответствии с предпочтительным вариантом выполнения отверстие 23 каждой пористой структуры имеет внутренний диаметр 42, а каждая кольцеобразная прокладка имеет внутренний диаметр 235, причем внутренний диаметр 42 каждой пористой структуры меньше внутреннего диаметра 235 прокладки. Более предпочтительно, чтобы пористая структура 22 имела наружный диаметр 44, а внутренний диаметр 235 прокладки был немного меньше наружного диаметра 44 пористой структуры для того, чтобы открывать как можно большую площадь поверхности пористой структуры для прохождения газа-реагента. В таком случае кольцеобразная прокладка 234, как правило, смежна наружному диаметру 44 пористой структуры. Отличие внутреннего диаметра 235 прокладки и наружного диаметра пористой структуры должно быть достаточно большим для облегчения сборки, но в то же время должно быть небольшим для минимизации эксплуатационных усилий между кольцеобразной прокладкой и пористой структурой 22 в процессе уплотнения. Наружный диаметр 233 прокладки предпочтительно достаточно велик, чтобы облегчить удаление кольцеобразной прокладки 234 после процесса уплотнения, в то же время - достаточно небольшим, чтобы максимально использовать пространство печи. В соответствии с определенным вариантом выполнения наружный диаметр 233 прокладки составляет приблизительно 21,9 дюймов (556,26 мм), а внутренний диаметр 235 прокладки составляет 19,9 дюймов (505,46 мм) для обработки кольцеобразных пористых структур 22, имеющих наружный диаметр приблизительно 21 дюймов (533,4 мм). Кольцеобразные прокладки предпочтительно имеют толщину, по меньшей мере, 0,25 дюйма (6,35 мм).

На фиг. 14A и фиг. 14B приведено подробное изображение кольцеобразной прокладки 234 и как она расположена между парой соседних пористых структур 22. Каждая кольцеобразная прокладка 234 имеет две, как правило, две параллельные стороны 252 и 254, отстоящие друг от друга и обращенные к соседним пористым структурам 22. Если пористые структуры 22 являются податливыми, то соседние пористые структуры 22 могут быть прижаты к кольцу, как показано стрелками 250, которое немного деформирует пористые структуры 22 и создает уплотнение. Прижатие соседних пористых структур к кольцеобразной прокладке 234 уплотняет каждую пористую структуру и предотвращает утечку газа в объем реактора без прохождения через пористую структуру 22. Кольцеобразные прокладки 234, имеющие гладкие стороны 252 и 254, на которые нанесены плотные покрытия пиролитического углерода, являются отделяемыми от пористых структур 22 после осуществления процесса уплотнения. В соответствии с предпочтительным вариантом выполнения кольцеобразную прокладку 234 получают механической обработкой из монолитного графита, причем стороны 252 и 254 кольцеобразной прокладки имеют максимальную шероховатость поверхности 125 микродюймов (0,0032 мм) "RMS". Это было неожиданно, поскольку исключает необходимость в уплотнениях между прокладкой и пористыми структурами и значительно упрощает сборку пакета.

На фиг. 15A и фиг. 15B приведен альтернативный вариант выполнения кольцеобразной прокладки 234. В этом варианте, по меньшей мере, одно кольцеобразное эластичное уплотнение 256 и 258 расположено смежно каждой стороны 252 и 254 прокладки и каждое уплотнение 256 и 258 прижато к соседним пористым структурам 22, как показано стрелками 250, что деформирует эластичные уплотнения 256 и 258 кольцеобразной прокладки 234 и образует уплотнение. Этот вариант выполнения является предпочтительным, если пористые структуры 22 не являются податливыми (например, уже частично уплотненными) и прижатие пористых структур 22 к кольцеобразной прокладке 234, как показано на фиг. 14A и фиг. 14B, не дает достаточного уплотнения.

На фиг. 12A и фиг. 12B приведено подробное изображение кольцеобразной прокладки 234 смежной либо базовой пластине 204, либо верхней пластине 208. Верхняя пластина 208, базовая пластина 204 и кольцеобразная прокладка выполнены из неподатливого материала. По этой причине кольцеобразное эластичное уплотнение 260 расположено между кольцеобразной прокладкой 234 и верхней пластиной 208 или нижней пластиной 204. Если пористая структура 22 является податливой, она может быть прижата к кольцеобразной прокладке 234, как показано стрелками 250, что деформирует пористую структуру 22 и создает уплотнение. Прижатие пористой структуры 22 к кольцеобразной прокладке 234 эффективно предотвращает утечку газа из закрытой полости 236 в объем реактора без прохождения через пористую структуру 22. На фиг. 13A и фиг. 13B приведен альтернативный вариант выполнения. Этот вариант является предпочтительным, если пористая структура 22 является относительно жесткой и неподатливой. Дополнительное кольцеобразное эластичное уплотнение 262 расположено между кольцеобразной прокладкой 234 и пористой структурой 22 и впоследствии подвергается сжатию, как показано стрелками 250.

Различные элементы фиксатора 200, соответствующего настоящему изобретению, предпочтительно получены механической обработкой заготовки из монолитного графита. Различные эластичные уплотнения могут быть выполнены из гибкого графита, например гибкого листового графита семейства EGC Thermafoil, и ленточных герметиков, поставляемых из EGC Enterprises Incorporated, Mentor, Clevelend, Ohio, U.S.A. Совместимые материалы могут быть поставлены из UCAR Carbon Company Inc., Clevelend, Ohio, U.S.A. В практике применения настоящего изобретения могут быть использованы другие типы уплотнений, например графитовый или керамический цементы и пасты. Однако уплотнения, описанные в этой заявке, являются экономически целесообразными и облегчают сборку фиксатора 200 и пакета 202 пористых структур перед уплотнением и разборку фиксатора 200 и пакета 202 пористых структур после уплотнения. Пакет 202 пористых структур образован с помощью описанных уплотнений и сжат между базовой пластиной 204 и верхней пластиной 208. После уплотнения верхняя пластина 208 может быть удалена и пакет разобран для дополнительной технологической обработки пористых структур 22. Кольцеобразные прокладки 234 и другие элементы фиксатора 200 могут быть впоследствии повторно использованы для уплотнения других пористых структур 22.

На фиг. 19A и фиг. 19B иллюстрируется предпочтительный способ сборки фиксатора 200. В соответствии с предпочтительным вариантом выполнения распорная конструкция 206 отдельно соединяется с верхней пластиной 208, позволяя тем самым верхней пластине 208 перемещаться от распорной конструкции. В фиксаторе 200 это осуществляют с помощью распорных стоек 218, имеющих штыри 220, посредством выполнения верхней пластины 208 с отверстиями 224, в которые устанавливают штыри 220, как описано выше. Штыри 220 входят в отверстия 224 верхней пластины по скользящей посадке, так что верхняя пластина 208 может свободно перемещаться от распорной конструкции 206. Распорная конструкция 206 и пакет 202 пористых структур расположены так, что пакет определяет высоту A от верхней поверхности базовой пластины 204 перед установкой верхней пластины 208 (перед размещением пакета 202 между противоположными пластинами 204 и 208), распорная конструкция определяет высоту В относительно верхней поверхности базовой пластины 204, при этом А больше В. Верхнюю пластину 208 устанавливают на пакет 202 пористых структур и прикладывают усилие по направлению к базовой пластине 204 до тех пор, пока она не станет опираться на распорную конструкцию 206, как показано на фиг. 19B, что приводит к сжатию пакета 202 пористых структур на заданную величину до высоты B. Верхняя пластина 208 доходит до упора, определяемого стойкой 218. Таким образом, способ сборки фиксатора 200 с пакетом 202 пористых структур предусматривает размещение пакета пористых структур 22 в сжатом состоянии между противоположными пластинами 204 и 208, заставляя противоположные пластины 204 и 208 переместиться на расстояние (A минус B) в направлении друг к другу, чтобы уменьшить высоту A пакета путем сжатия. Сжатие пакета 202 вызывает уплотнение полости 236 благодаря устройствам, описанным со ссылкой на фиг. 12A-15B. Как следует из фиг. 19A и фиг. 19B, базовая пластина 204, распорная конструкция 206 и верхняя пластина 208 предпочтительно ориентированы так, чтобы сила тяжести действовала на верхнюю пластину 208 в направлении к базовой пластине 204 и препятствовала смещению верхней пластины 208 от распорной конструкции 206. Груз 214 может быть устанавливаться на верхней пластине 208, имеющей или не имеющей отверстие 210, если верхняя пластина не имеет достаточной массы для сжатия пакета 202 до высоты В. Плоская крышка 212 может быть использована, если верхняя пластина 208 имеет отверстие 210, как было описано выше. Груз 214 и/или плоская крышка 212 опираются на верхнюю пластину 208 и удерживаются силой тяжести. Груз 214 может быть выполнен из куска графита, тугоплавкого металла или другого материала, имеющего приемлемую термостойкость. Плоская пластина 212 может иметь форму тарелки для размещения груза 214.

Расстояние (A минус B), на которое сжимается пакет 202, предпочтительно является заданным и способ сборки фиксатора 200 предусматривает регулирование этого расстояния (A минус B) для достижения требуемого сжатия. Высота B может быть отрегулирована путем регулирования упора 264 с помощью регулировочных шайб 266, как показано на фиг. 18. Регулировочные шайбы 266 предпочтительно имеют кольцеобразную форму, если в распорной конструкции 206 использованы цилиндрические стойки 218. Регулировочные шайбы могут быть одеты на штыри 220 на одном или обоих концах стойки 218. Для точной регулировки высоты B могут быть использованы регулировочные шайбы разной толщины или множество регулировочных шайб, собранных в пакет. Высота A может быть отрегулирована установкой более одной кольцеобразной прокладки 234 между парой соседних пористых структур 22, как показано на фиг. 16. Эластичное кольцеобразное уплотнение 268 может быть расположено между смежными кольцеобразными прокладками 234 для обеспечения адекватного уплотнения. Кольцеобразная прокладка 270 и кольцеобразная прокладка 234, имеющие различную толщину, как показано на фиг. 17, могут также быть использованы для регулировки высоты A. Для обеспечения точной заданной величины сжатия могут быть отрегулированы как высота A, так и высота B. В соответствии с предпочтительным вариантом выполнения распорную конструкцию 206 применяют с пакетом, имеющим известную высоту A. Регулирование расстояния (A-B) в этом случае ограничено регулировкой упора 264 с помощью регулировочных шайб. Этот метод значительно упрощает процесс сборки фиксатора 200 с пакетом 202. В соответствии с определенным вариантом выполнения расстояние (A-B) составляет приблизительно 0,25 дюйма (6,35 мм) для размера B примерно 16 дюймов (406,4 мм).

На фиг. 20 показан предпочтительный фиксатор 201 для одновременного уплотнения большого числа пористых структур 22 посредством инфильтрации газовой фазы химического вещества и химического осаждения из газовой фазы при градиенте давления. Распорная конструкция 207 содержит, по меньшей мере, одну промежуточную пластину 272, расположенную между базовой пластиной 204 и верхней пластиной 208, которая разделяет пакет пористых структур 203. В других отношениях фиксатор 201 по существу идентичен фиксатору 200. Каждая промежуточная пластина 272 имеет сквозное отверстие 274, расположенное между парой пористых структур 22. Закрытая полость 236 включает в себя отверстие 274 каждой промежуточной пластины. По меньшей мере, одна из кольцеобразных прокладок 234 расположена на каждой стороне промежуточной пластины 272 между ней и пористыми структурами 22 и может использовать уплотнительные устройства, показанные на фиг. 12A - фиг. 13B. Фиксаторы 201 могут быть собраны в пакет. В этом случае базовая пластина 204 из одного фиксатора 201 контактирует с верхней пластиной 208 нижнего фиксатора 201, причем отверстие 216 базовой пластины верхнего фиксатора сообщается с отверстием 210 верхней пластины нижнего фиксатора. Таким образом, закрытая полость проходит из одного фиксатора 201 в следующий до тех пор, пока не закончится плоской крышкой 212, расположенной поверх отверстия 210 самой верхней пластины.

На фиг. 21 показан фиксатор 199, посредством которого первый и второй или более пакеты пористых структур могут быть расположены смежно друг другу. Смежные пакеты 202 пористых структур расположены между верхней пластиной 209 и базовой пластиной 205 вместе с распорной конструкцией 282. Распорная конструкция 282 содержит много стоек 218. Верхняя пластина 209 может иметь отверстие 211 для каждого пакета 202, которое может быть уплотнено плоской крышкой 212 и грузами 214. Базовая пластина 205 и плоская крышка 110 имеют отверстия 217 и 114 соответственно для каждого пакета 202. В других отношениях фиксатор 199 очень похож на фиксатор 200 и предпочтительно собран таким же образом, как описано со ссылкой на фиг. 19A и фиг. 19B. Кроме того, распорная конструкция 282 может содержать промежуточные пластины, которые делят пакеты 202, а групповые фиксаторы 199 могут быть поставлены один на другой, как описано в отношении фиксатора 201, показанного на фиг. 20. Таким образом, элементы фиксаторов 199 и 201 могут быть скомбинированы необходимым образом для обеспечения возможности выполнения уплотнения при градиенте давления очень большого числа пористых структур 22.

На фиг. 22 показан альтернативный фиксатор 300 для уплотнения при градиенте давления пакета 302 пористых структур. Фиксатор 300 по существу идентичен фиксатору 200, за исключением того, что пакет 302 содержит кольцеобразные прокладки 234 по наружному диаметру, расположенные вокруг наружного диаметра каждой пористой структуры 22, чередующиеся с кольцеобразными прокладками 284 по внутреннему диаметру, расположенными вокруг внутреннего диаметра каждой пористой структуры. Кольцеобразные прокладки 234 по наружному диаметру предпочтительно имеют внутренний диаметр 233, немного меньший наружного диаметра 44 пористой структуры. Кольцеобразные прокладки 284 по внутреннему диаметру предпочтительно имеют наружный диаметр 556, немного больший внутреннего диаметра 42 пористой структуры, и внутренний диаметр 554, который почти совпадает с внутренним диаметром 42 пористой структуры. При наличии кольцеобразных прокладок 284 по внутреннему диаметру наружный диаметр 44 пористой структуры больше наружного диаметра 556 кольцеобразной прокладки 284. Толщину стенки каждой кольцеобразной прокладки 234 и 284 предпочтительно минимизируют для того, чтобы обеспечить максимальное воздействие на площадь поверхности пористой структуры газа-реагента по мере того, как он входит или выходит из каждой пористой структуры 22. На фиг. 23 показан альтернативный фиксатор 301 для уплотнения (при градиенте давления) пакета 303 пористых структур. Фиксатор 301 по существу идентичен фиксатору 200 за исключением того, что все кольцеобразные прокладки пакета 303 являются кольцеобразными прокладками 284 по внутреннему диаметру, расположенными вокруг внутреннего диаметра каждой пористой структуры. Устройство, показанное на фиг. 23, может быть также использовано с фиксаторами 199 и 201. Различные соединения в фиксаторах 300 и 301 могут быть уплотнены, как было описано выше со ссылкой на фиг. 12A-15B. Высота пакета и распорная конструкция могут быть отрегулированы так, как описано со ссылкой на фиг. 16-19B.

Очевидно, что возможны многие изменения без отклонения от объема настоящего изобретения, как определено в формуле изобретения, приведенной ниже.

Реферат

Использование: изобретение относится к устройству для использования в процессах инфильтрации газовой фазы химического вещества и химического осаждения из газовой фазы. Сущность: в устройстве предварительного нагрева для печи инфильтрации и осаждения из газовой фазы направляющая конструкция размещена в печи и выполнена герметичной, а подогреватель также содержит герметичную канальную структуру, расположенную в печи и уплотненную с газовводом и впускным каналом направляющей конструкции. Способ ввода газа-реагента включает направление газа-реагента, вводимого из газоввода во впускной канал направляющей конструкции через указанную герметичную направляющую конструкцию с обеспечением поступления практически всего газа-реагента в герметичную направляющую конструкцию и прохождения через нее к выпускному каналу направляющей конструкции, фиксатор пористых структур для уплотнения внутри печи в процессе инфильтрации из газовой фазы имеет две пластины, базовую и верхнюю, распорную конструкцию, между пластинами размещен пакет пористых структур с кольцеобразной прокладкой между каждой парой соседних пористых структур, при этом базовая пластина, пакет и прокладка образуют закрытую полость, оканчивающуюся у верхней пластины. Изобретение особенно пригодно для одновременной технологической обработки посредством инфильтрации газовой фазы химического вещества и химического осаждения из газовой фазы большого числа авиационных тормозных дисков. 4 с. и 62 з.п. ф-лы, 24 ил.

Комментарии