Способ и и использование связывающего для обеспечения металлического покрытия, закрывающего поверхность - RU2569082C2

Код документа: RU2569082C2

Чертежи

Описание

Настоящее изобретение относится к способу обеспечения металлического покрытия, закрывающего поверхность. В соответствии с другим аспектом, настоящее изобретение относится к использованию связующего для обеспечения металлического покрытия.

Металлические покрытия изменяют свойства поверхностей на свойства наносимого на них металла. Например, металлические покрытия могут обеспечивать привлекательный внешний вид, такой как поблескивание полированного металла. Кроме того, металлические покрытия могут защищать поверхность от, например, влаги, солевого тумана, окисления и повышать их износостойкость. Металлические покрытия широко используются в автомобильной промышленности, строительном секторе, при нефтедобыче на шельфе или для декорирования и реконструкции объектов.

Вообще, металлическое покрытие создают путем смешивания небольшого количества порошкообразного металла со связующим, после чего эту смесь наносят на поверхность. Кроме того, известны способы, в соответствии с которыми смеси, содержащие связующее и порошкообразный металл, распыляют на поверхность предмета. Вообще, такое связующее содержит сложный полиэфир и эпоксидную смолу.

Другим известным способом создания металлического покрытия является гальванизация, при которой предмет, обычно, погружают в ванну с определенным расплавленным металлом. Примером является защита металлического предмета путем создания на нем цинкового покрытия. Способам известного уровня техники свойственно несколько недостатков. Первый недостаток заключается в осаждении порошкообразного металла в смеси связующего и порошкообразного металла. Результатом такого осаждения может стать неравномерное покрытие. Кроме того, срок годности при хранении смеси связующего и порошкообразного металла ограничен. Другим недостатком смесей, содержащих порошкообразный металл и связующее, является то, что насыщение связующего порошкообразным металлом ограничено. Например, приемы распыления для нанесения смеси связующего и порошкообразного металла ограничивают количество порошкообразного металла, которое может быть смешано со связующим.

Кроме того, существующие способы гальванизации опасны для окружающей среды. Для гальванизации требуется, например, большое количество энергии, так как необходимо нагреть большое количество металла. Кроме того, при гальванизации, в результате обязательного использования растворителей и кислот, образуются токсичные содержащие металл полужидкие отходы.

Принимая во внимание описанные выше обычные способы и свойственные им недостатки и ограничения, можно утверждать, что в данной области существует потребность в более эффективном и рациональном способе нанесения металлических покрытий, позволяющем получить металлическое покрытие с надлежащими свойствами.

Следовательно, задачей настоящего изобретения, наряду с другими задачами, является обеспечение способа создания металлического покрытия.

Эта задача, наряду с другими задачами, решается посредством способа, определенного в пункте 1 прилагаемой формулы изобретения.

А именно, данная задача решается посредством способа обеспечения металлического покрытия, закрывающего поверхность, который включает следующие стадии:

(i) нанесение на указанную поверхность электропроводного двухкомпонентного связующего;

(ii) электростатическое распыление порошкообразного металла на связующее, нанесенное на стадии (i);

при этом, порошкообразный металл включает металлические частицы со средним диаметром менее 80 микрон.

Термин «металлическое покрытие» в настоящем контексте означает покрытие, слой, пленку или лист металла.

«Закрывание поверхности» в настоящем контексте следует понимать в соответствии с интерпретацией данного термина специалистами в области металлических покрытий. Например, закрывание может означать непрерывное или однородное закрывание, защиту, герметизацию или нанесение маскирующего слоя на поверхность путем равномерного распределения слоя на данную поверхность.

Данная поверхность может представлять собой любой тип поверхности. Например, это могут быть поверхности трехмерного тела.

Нанесение данного связующего может быть проведено посредством ряда приемов. К примерам приемов нанесения относятся приемы без распыления, такие как нанесение покрытия погружением, поливом, погружением с центрифугированием или с помощью валка; либо приемы распыления, такие как обычное воздушное распыление, безвоздушное распыление, комбинированное распыление, высокообъемное распыление воздухом низкого давления или пламенное распыление. Кроме того, нанесением электропроводного двухкомпонентного связующего на данную поверхность может быть получена поверхность с нанесенным связующим. Кроме того, нанесение электропроводного двухкомпонентного связующего на данную поверхность может иметь место в течение периода времени, которого достаточно для обеспечения равномерно распределенного покрытия, облицовки, слоя или маскирующего покрытия на указанной поверхности.

Термин «электропроводное двухкомпонентное связующее» означает, что данное двухкомпонентное связующее, а также слой нанесенного двухкомпонентного связующего или, по меньшей мере, слой нанесенного двухкомпонентного связующего является электропроводным.

Электростатическое распыление порошкообразного металла на нанесенное связующее включает сообщение распыленному порошку, содержащему частицы металла, заряда, например, при помощи электростатического распылителя, при этом, частицы металла притягиваются электропроводным связующим. Предпочтительно, стадия электростатического распыления порошкообразного металла на нанесенное связующее имеет место в течение периода времени, достаточного для насыщения связующего частицами металла.

Данное электростатическое распыление порошкообразного металла на нанесенное связующее может обеспечивать металлическое покрытие, закрывающее данную поверхность. Предпочтительно, толщина металлического покрытия, закрывающего данную поверхность, составляет менее 200 микрон.

Данный порошкообразный металл может включать один тип металла либо может включать металлический сплав. Кроме того, в контексте настоящего изобретения может быть использован любой металл или металлический сплав.

Предпочтительно, указанная стадия (ii) следует сразу же или непосредственно после указанной стадии (i), то есть, пока указанное нанесенное электропроводное двухкомпонентное связующее не высохло.

Авторами настоящего изобретения обнаружено, что способом, соответствующим изобретению, металлическое покрытие может быть нанесено эффективным, экологически безопасным и рациональным образом. Например, по сравнению с обычными способами гальванизации, не требуется большого количества металла (ванн, заполненных металлом), таким образом, затраты на нагревание существенно уменьшаются.

Кроме того, при использовании настоящего способа, образуется металлическое покрытие с большим процентным содержанием металлических частиц. Более конкретно, насыщение связующего, или матрицы, порошкообразным металлом максимально. Преимущество такого максимального насыщения связующего, или матрицы, состоит в том, что упрощается окончательная обработка поверхности с покрытием, если ее проводят.

Кроме того, авторами изобретения обнаружено, что полученное металлическое покрытие обладает свойствами и внешним видом используемого металла, например, может быть получен безупречный металлический блеск.

Другим преимуществом способа настоящего изобретения является то, что сила нанесения порошкообразного металла на связующее при электростатическом нанесении настолько мала, что нанесенное ранее связующее не отодвигается. Следовательно, может быть получена безупречная плоская поверхность.

Еще одним преимуществом способа настоящего изобретения является то, что данный способ позволяет получить указанные обладающие преимуществами покрытия на любой поверхности, такой как вертикальная, наклонная или негоризонтальная поверхности или даже трехмерная поверхность. То есть, безупречно гладкая поверхность с равномерно распределенным и максимально насыщающим матрицу, то есть связующее, порошкообразным металлом обеспечивается на таких вертикальных, наклонных или негоризонтальных поверхностях или даже трехмерных поверхностях.

Кроме того, при использовании настоящего способа могут быть получены тонкие металлические покрытия. Обычно, толщина такого слоя составляет менее 200 микрон. Когда нужно более толстое металлическое покрытие, стадии настоящего способа могут быть повторены, например, еще один, два или три раза.

Обычно получаемое настоящим способом металлическое покрытие является электропроводным. Это является преимуществом, например, при производстве печатных плат. Таким образом, настоящий способ может заменить применяемые в настоящее время способы травления.

В соответствии с предпочтительным вариантом осуществления настоящего способа, нанесение электропроводного двухкомпонентного связующего (стадия i) включает безвоздушное распыление. Преимуществом использования безвоздушного распыления является то, что данный способ быстр и применим для высокопроизводительных линий или там, где покрытие наносят на поверхности большой площади.

Два компонента электропроводного двухкомпонентного связующего, предпочтительно, смешивают в наконечнике распылителя. Это эффективно, так как не требует предварительно смешанного связующего, позволяет избежать проблем, связанных с небольшим сроком хранения суспензий и, кроме того, организовать непрерывный процесс. Такой непрерывный процесс является эффективным в случае нанесения металлического покрытия на поверхности большой площади.

В соответствии с предпочтительным вариантом осуществления настоящего способа, двухкомпонентное связующее содержит полиуретан и/или полимочевину и от 0,2 до 10% (по весу) четвертичных соединений азота, например, 1, 2, 3, 4, 5, 6, 7, 8 ил 9 или 0,2 или от 1 до 9%, предпочтительно, от 0,5 до 8% или менее 10, 6, 5 или 4% (по весу) четвертичных соединений азота. Предпочтительно, четвертичные соединения азота представляют собой четвертичные соли аммония. Кроме того, двухкомпонентное связующее может содержать изоцианат, такой как ароматический полиизоцианат. Предпочтительно, связующее содержит дифенилметан-4,4-диизоцианат. Эти связующие специально разработаны для применения при нанесении порошкообразного металла электростатическим распылением. Кроме того, эти связующие позволяют осуществлять способ настоящего изобретения как внутри, так и снаружи. Кроме того, эти связующие устойчивы к воздействию УФ излучения, кислот, щелочей, солей и растворителей, а также температур в диапазоне от -30 до +130ºС. Данное связующее может содержать наполнители или добавки, влияющие на поверхностное натяжение и вязкость связующего, и/или связующее может содержать такие добавки, как пеногасители или смачивающие агенты. Наполнители и добавки общеизвестны специалистам в данной области техники.

Не содержащее растворитель связующее имеет преимущества при работе с порошкообразными металлами, которые окисляются в присутствии воды, такими как железо. Кроме того, данное связующее обладает малой вязкостью и/или малым поверхностным натяжением. Преимуществом связующего с малой вязкостью и/или малым поверхностным натяжением является точное воспроизведение исходных особенностей поверхности без заполнения ее мелких подробностей покрытием. Это может быть очень важным, например, в области реконструкции, например, восстановления бронзовых статуй и бюстов или классических деревянных рам для картин.

В соответствии с еще одним предпочтительным вариантом осуществления настоящего способа, полиуретан и/или полимочевина диспергированы в растительном масле, подобранном из группы, состоящей из касторового масла, соевого масла, подсолнечного масла и масла канолы. Более предпочтительно, полиуретан диспергирован в касторовом масле. Одним из примеров полиуретана в касторовом масле является выпускаемый серийно ALBODUR 921 от компании Alberdingk Boley.

В соответствии с еще одним предпочтительным вариантом осуществления настоящего способа, средний диаметр металлических частиц составляет менее 60 микрон, предпочтительно, от 2 до 55 микрон, например, от 2 до 40, от 2 до 30 или от 2 до 20 или от 5 до 55, от 10 до 55, от 20 до 55 или от 30 до 55 микрон.

Предпочтительно, металлические частицы имеют сферическую форму. Однако металлические частицы также могут иметь узловатую или неправильную форму. Форма металлических частиц также может представлять собой любое сочетание указанных форм. Кроме того, могут быть использованы все металлы или металлические сплавы. Некоторыми примерами металлов являются частицы хрома, железа, никеля, свинца, цинка, олова, платины, серебра, золота, меди или кадмия и их сочетаний, таких как бронза и латунь. Например, медь используют для создания медных (кровельных) панелей. Преимуществом данного способа нанесения является то, что могут быть получены медные (кровельные) панели любого размера вне зависимости от типоразмеров выпускаемых серийно строительных панелей.

В соответствии с еще одним предпочтительным вариантом осуществления изобретения, настоящий способ включает нанесение на поверхность грунтовки прежде указанной стадии нанесения электропроводного двухкомпонентного связующего. Благодаря использованию грунтовки, данный способ может быть применен в еще более широких пределах. Для некоторых поверхностей нужна такая предварительная обработка. Например, свежеотлитый бетон из-за его щелочности. Во-вторых, предварительная обработка грунтовкой позволяет избежать утечки связующего в сильно поглощающие поверхности до того, как на нанесенное связующее будет нанесен порошкообразный металл. Кроме того, для гладких поверхностей может потребоваться предварительная обработка, включающая придание поверхности шероховатости путем травления или механической обработки. Предпочтительно, в качестве грунтовки используют настоящее связующее. Однако настоящее изобретение предусматривает также использование других, используемых обычно и выпускаемых серийно грунтовок.

В соответствии с еще одним предпочтительным вариантом осуществления изобретения, настоящий способ включает проведение стадии сушки металлического покрытия, закрывающего поверхность, предпочтительно, воздействие на металлическое покрытие, закрывающее поверхность, инфракрасным излучением. Однако воздействие на поверхность с покрытием может быть осуществлено с использованием другого источника тепла. Предпочтительно, стадию сушки металлического покрытия, закрывающего поверхность, проводят в течение периода времени, достаточного для отверждения металлического покрытия, закрывающего поверхность.

В соответствии с еще одним предпочтительным вариантом осуществления изобретения, настоящий способ включает проведение после указанной стадии (ii) одной или нескольких стадий, подобранных из группы, состоящей из патинировки, полировки, предохранения и текстурирования песком. Эту стадию патинировки, полировки, предохранения и текстурирования песком осуществляют после указанной необязательной стадии сушки. Термин «патинировка» в настоящем контексте можно понимать как нанесение слоя патины. Целью нанесения такого слоя является воздействие на естественный процесс окисления для получения определенного эффекта. Такая стадия патинировки может включать обработку поверхности с металлическим покрытием кислотами, такими как раствор нитрата меди в воде, раствором карбоната кальция или хлорида аммония для позеленения меди или основаниями. Другой возможностью является кратковременная обработка поверхности с металлическим покрытием пламенем с целью придания металлическому покрытию цвета. Настоящее изобретение охватывает также другие стадии окончательной обработки покрытия, такие как нанесение прозрачного верхнего слоя, например, для отверждения поверхности меди.

В соответствии с еще одним предпочтительным вариантом осуществления изобретения, посредством настоящего способа наносят металлическое покрытие толщиной менее 200 микрон, например, менее 180, 160, 140, 120 или даже менее 100 микрон. Преимуществом такого тонкого покрытия является точное воспроизведение исходных особенностей поверхности без заполнения ее мелких подробностей покрытием. Это может быть очень важным, например, в области реконструкции, например, восстановления бронзовых статуй и бюстов.

В соответствии с еще одним предпочтительным вариантом осуществления изобретения, указанная поверхность представляет собой печатную плату или пластиковую подложку, кровельные панели или панели пола, такие как части паркетного пола. Настоящий способ имеет широкий спектр вариантов применения. Например, настоящий способ может быть использован для производства печатных плат путем создания на подложке, например, пластиковой подложке, небольших линий металлического покрытия. В таком варианте применения используемое в настоящее время травление исключается. Напротив, настоящий способ может быть использован для создания панелей с металлическим покрытием. Такие панели обычно используют в строительстве для отделки наружных или верхних площадей, или поверхностей, или зданий. Кроме того, указанная поверхность может представлять собой керамику, крестовины, флюгеры, рамы картин и/или (другие) художественные изделия.

Следовательно, в соответствии с еще одним аспектом, настоящее изобретение относится к поверхностям с покрытием, получаемым способом настоящего изобретения. Эти поверхности с покрытием отличаются гладким, непрерывным, равномерным покрытием, матрица которого, то есть связующее, полностью насыщена порошкообразным металлом. Толщина металлического покрытия может составлять менее 200 микрон, например, менее 180, 160, 140, 120 или даже менее 100 микрон. Кроме того, это металлическое покрытие обладает свойствами нанесенного металла, например, покрытие является электропроводным.

В соответствии с еще одним аспектом, настоящее изобретение относится к использованию электропроводного двухкомпонентного связующего, содержащего полиуретан и/или полимочевину, диспергированные в касторовом масле, и от 1 до 10% (по весу) четвертичных соединений азота, предпочтительно, солей аммония, предпочтительно, для обеспечения металлического покрытия, предпочтительно, металлического покрытия, закрывающего поверхность. При этом, формируемое металлическое покрытие имеет толщину менее 200 микрон и/или является электропроводным. Кроме того, настоящее изобретение относится к использованию электропроводного двухкомпонентного связующего, содержащего полиуретан и/или полимочевину, диспергированные в касторовом масле, и от 1 до 10% (по весу) четвертичных соединений азота, предпочтительно, солей аммония, для обеспечения металлического покрытия на керамических изделиях, крестовинах, флюгерах, рамах картин и/или (других) художественных изделиях и/или на панелях, таких как кровельные панели, или паркетных панелях или пластиковых подложках. Например, подразумевается, что из таких пластиковых подложек посредством применения настоящего способа образуются печатные платы.

Далее настоящее изобретение пояснено на следующих ниже не имеющих ограничительного характера примерах предпочтительных вариантов его осуществления. В этих примерах даны ссылки на прилагаемые чертежи, на которых:

Фиг. 1 представляет собой схематическое изображение нанесения частиц меди (3) на связующее (2), которое нанесено на предмет (1).

На фиг. 2 представлена схема процесса обеспечения металлического покрытия, соответствующего настоящему изобретению.

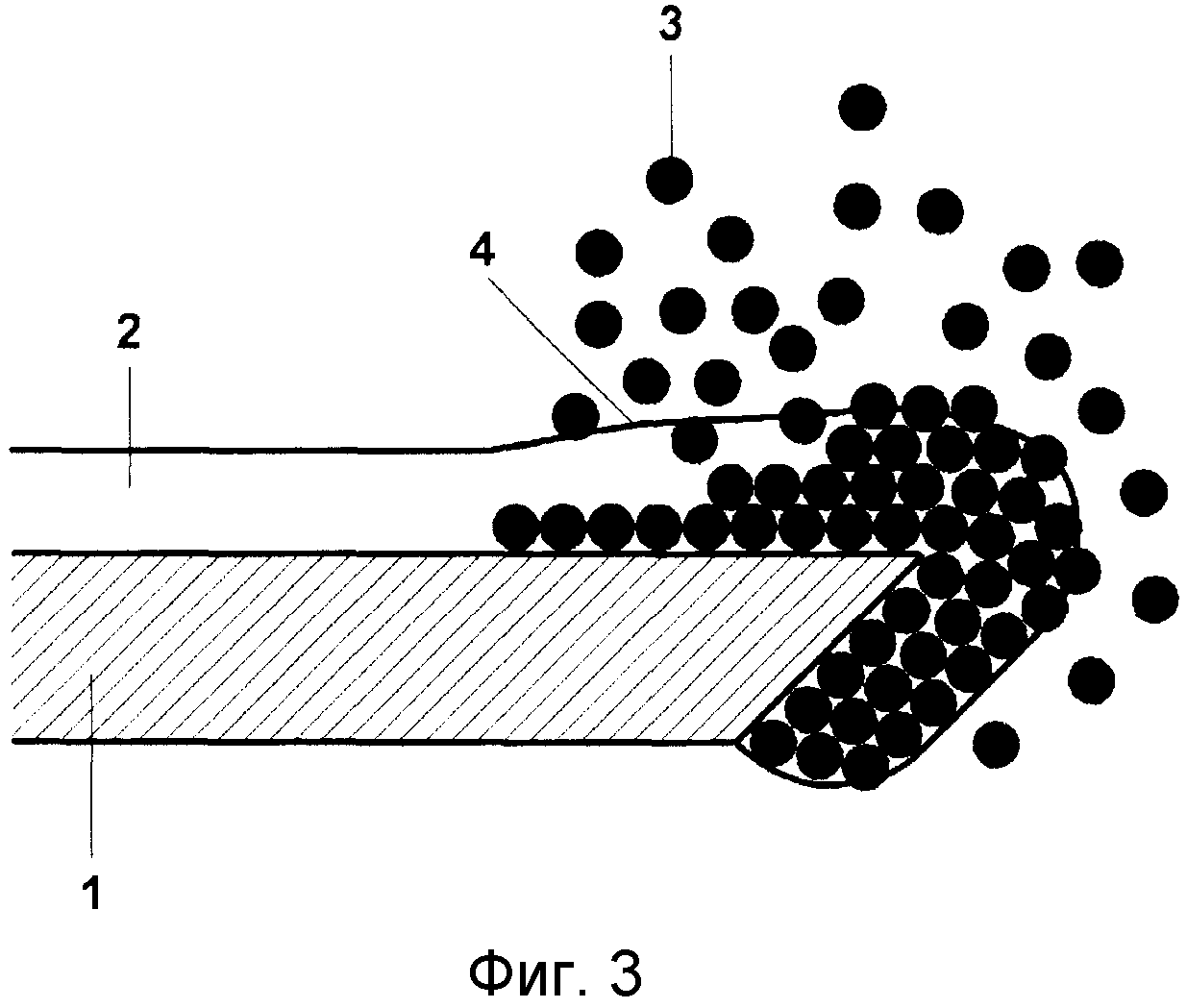

На фиг. 3 схематично показано нанесение частиц меди (3) путем их электростатического распыления на связующее (2), находящееся на предмете (1).

На фиг. 4 схематично показан предмет, на который нанесено медное покрытие, созданное способом, соответствующим настоящему изобретению.

Примеры

Сравнительный пример

На трехмерный предмет наносили покрытие обычным способом.

Более конкретно, на поверхность предмета посредством безвоздушного распыления наносили двухкомпонентное полиуретановое связующее («ALBODUR 921» от компании Alberdingk Boley). Затем порошкообразный металл, содержащий частицы меди средним диаметром 30 микрон, наносили на связующее путем рассеивания порошкообразного металла по связующему. На фиг. 1 показано, как частицы меди (3) под действием силы тяжести достигают связующего (2), нанесенного на предмет (1). Затем нанесенное покрытие отверждали, воздействуя на него инфракрасным излучением, и осуществляли стадию полировки.

Получали металлическое покрытие. Однако насыщение матрицы не было полным и равномерным. В частности, при нанесении порошкообразной меди связующее сдвигалось, что приводило к образованию неровной поверхности, как показано на фиг. 1 цифрой 4.

Пример 1

На трехмерный предмет наносили покрытие способом настоящего изобретения.

На фиг. 2 представлена схема способа, которой следовали в данном примере. Более конкретно, на фиг. 2 показано транспортное устройство (1), на котором размещен трехмерный предмет, на который наносили связующее (2), электростатическим способом наносили порошкообразный металл (3), подвергали сушке (4) и, наконец, натирали и/или полировали (5).

Более конкретно, используемое связующее представляло собой двухкомпонентное полиуретановое связующее, диспергированное в касторовом масле, а именно «ALBODUR 921» от компании Alberdingk Boley. Второй компонент представлял собой дифенилметан-4,4-диизоцианат. Этим двум компонентам полиуретанового связующего придавали свойство электропроводности путем смешивания с выпускаемыми серийно четвертичными соединениями азота, продаваемыми под маркой «Tego@ADDID 240» компанией Evonik Industries AG, до получения смеси, содержащей 5% четвертичных соединений азота.

Затем эту смесь наносили на поверхность трехмерного предмета посредством безвоздушного распыления.

После этого при помощи электростатического распылителя наносили порошкообразный металл, содержащий частицы меди средним диаметром 30 микрон. На фиг. 3 показана схема поведения частиц меди в связующем в ходе электростатического распыления. Частицы меди 3 достигают связующего (2) на предмете (1).

Затем предмет с покрытием подвергали воздействию инфракрасного излучения для отверждения покрытия.

Наконец, покрытие полировали щетинными кистями от 3М.

Как схематично показано на фиг. 4, было получено совершенно гладкое покрытие. На фиг. 4 показано полное и равномерное насыщение матрицы, то есть связующего, на горизонтальной, а также на наклонной поверхности трехмерного предмета.

Пример 2

Стадии примера 1 осуществляли на подобном трехмерном предмете. Однако связующее представляло собой двухкомпонентное связующее из полимочевины в касторовом масле, вторым компонентом которого был дифенилметан-4,4-диизоцианат. Этому двухкомпонентному связующему придавали свойство электропроводности путем смешивания с выпускаемыми серийно четвертичными соединениями азота, продаваемыми под маркой «Tego@ADDID 240» компанией Evonik Industries AG, до получения смеси, содержащей 3% четвертичных соединений азота.

На трехмерном предмете было получено гладкое покрытие с полным и равномерным насыщением матрицы, то есть связующего, на горизонтальной, а также на наклонной поверхности трехмерного предмета.

Реферат

Настоящее изобретение относится к способу обеспечения металлического покрытия, закрывающего поверхность. Способ включает нанесение на поверхность электропроводного двухкомпонентного связующего, электростатическое распыление порошкообразного металла на связующее. Электропроводное двухкомпонентное связующее содержит полиуретан и/или полимочевину и от 0,2 до 10 мас.% четвертичных соединений азота. Порошкообразный металл включает металлические частицы со средним диаметром менее 80 микрон. Технический результат: получение однородного, равномерного и гладкого покрытия. 3 н. и 10 з.п. ф-лы, 3 пр., 4 ил.

Формула

(i) нанесение на указанную поверхность электропроводного двухкомпонентного связующего, где электропроводное связующее содержит полиуретан и/или полимочевину и от 0,2 до 10 мас.% четвертичных соединений азота;

(ii) электростатическое распыление порошкообразного металла на связующее, нанесенное на стадии (i);

при этом порошкообразный металл включает металлические частицы со средним диаметром менее 80 микрон.

Комментарии