Способ нанесения покрытия и система для нанесения покрытия - RU2553886C2

Код документа: RU2553886C2

Чертежи

Описание

При нанесении покрытий из жидких сред на керамические или металлические сотовые элементы/фильтры, ниже обобщенно называемые подложками, приходится сталкиваться с различными проблемами.

Одна из возможностей нанесения покрытий на подложки состоит в их введении одним их концом с открытыми на нем отверстиями в контакт с подготовленной жидкой средой для нанесения покрытия и в ее просасывании через каналы подложки путем создания разрежения с ее противоположной стороны. В этом случае при необходимости нанесения покрытия не по всей длине каналов, а только на части их длины проблема заключается в том, что разные каналы из-за неизбежно создающегося при этом профиля потока оказываются снабжены покрытием на разную длину.

При нанесении же покрытия из предназначенной для этого среды путем ее нагнетания в каналы под давлением против силы тяжести, в этом случае необходимо контролировать (обычно с помощью датчика) тот момент, когда жидкость при покрытии стенок каналов по всей их длине выходит с верхней стороны подложки. В этом случае при нанесении покрытия не по всей длине каналов, а только на части их длины высоту столба жидкой среды для нанесения покрытия внутри каналов определяют датчиками. Однако подобный способ невозможно использовать для нанесения покрытий на подложки из электропроводных или полупроводящих материалов, таких как металлы или карбид кремния.

Еще один недостаток состоит в том, что среды для нанесения покрытий обычно содержат керамические частицы, которые обладают абразивным действием и которыми поэтому обусловлен высокий износ насосов (например, поршневых насосов), применяемых для транспорта среды для нанесения покрытия.

В основу настоящего изобретения была положена задача разработать систему для нанесения покрытия на подложки, которая не имела бы указанных выше недостатков, присущих уровню техники.

Указанная задача решается с помощью системы для нанесения покрытия из предназначенных для этого жидких сред (113, 213) на подложки, имеющей заполненный жидкостью (103, 203) цилиндр (102, 202), в котором установлен поршень (101, 201) и который сообщается с емкостью (112, 212), внутри которой расположен вытеснитель (111, 211) таким образом, что он при перемещении поршня (101, 201) перемещается жидкостью (103, 203) пропорционально ему, и которая сообщается с устройством (122, 222) для нанесения покрытия на подложку (121, 221), при этом вытеснитель (111, 211) воздействует на жидкую среду (113, 213) для нанесения покрытия, в результате чего происходит пропорциональное изменение ее уровня в устройстве (122, 222) для нанесения покрытия.

Краткое изложение сущности изобретения

1. Система для нанесения покрытия из предназначенных для этого жидких сред на подложки, которые предназначены для изготовления каталитических нейтрализаторов отработавших газов (ОГ), прежде всего для автомобилей, и которые представляют собой цилиндрические корпусы-носители и имеют по две торцевые поверхности (301), по наружной боковой поверхности (302), по осевой длине L и по множеству проходящих от одной - первой - их торцевой поверхности до другой - второй - их торцевой поверхности каналов (310), при этом такая система имеет заполненный жидкостью цилиндр, в котором установлен поршень и который сообщается с емкостью, внутри которой расположен вытеснитель таким образом, что он при перемещении поршня перемещается жидкостью пропорционально ему, и которая сообщается с устройством для нанесения покрытия на подложку, причем вытеснитель воздействует на жидкую среду для нанесения покрытия, в результате чего происходит пропорциональное изменение ее уровня в устройстве для нанесения покрытия.

2. Система по пункту 1, в которой поршень приводится в движение электрическим приводом.

3. Система по пункту 1 или 2, в которой жидкость находится внутри, а жидкая среда для нанесения покрытия - вне вытеснителя, который при этом воздействует на среду для нанесения покрытия своими сплошными наружными сторонами.

4. Система по пункту 1 или 2, в которой жидкость находится вне, а жидкая среда для нанесения покрытия - внутри вытеснителя, который при этом воздействует на среду для нанесения покрытия своими сплошными внутренними сторонами.

5. Система по одному из пунктов 1-3, в которой устройство для нанесения покрытия оснащено датчиками, которые реагируют на уровень жидкой среды для нанесения покрытия и соединены с блоком управления, который контролирует перемещение поршня и для контроля его перемещения обрабатывает поступающий от датчиков сигнал, благодаря чему обеспечивается воспроизводимое наполнение устройства для нанесения покрытия жидкой средой до требуемого уровня вне зависимости от ее имеющегося количества.

6. Система по одному из пунктов 1-5, имеющая датчик для контроля положения вытеснителя.

7. Система по одному из пунктов 1-6, имеющая датчик для контроля уровня жидкой среды для нанесения покрытия внутри подложки.

8. Способ нанесения покрытия на подложки, заключающийся в том, что подготавливают подложку, подготавливают систему по одному из пунктов 1-7, подложку располагают на устройстве для нанесения покрытия, инициируют перемещение поршня, вытесняемая которым жидкость перемещает вытеснитель пропорционально ее вытесняемому объему, на среду для нанесения покрытия воздействуют вытеснителем, которым при этом вытесняется пропорциональный его перемещению объем среды для нанесения покрытия с соответствующим повышением ее уровня в устройстве для нанесения покрытия, каналы подложки заполняют проникающей в них средой для нанесения покрытия до требуемого уровня, соответственно до требуемой протяженности в них покрытия пропорционально вытесняемому объему среды для нанесения покрытия и среду для нанесения покрытия удаляют из каналов подложки с образованием в них покрытия.

9. Способ по пункту 8, заключающийся в том, что подготавливают подложку, подготавливают систему по одному из пунктов 1-7, подложку располагают на устройстве для нанесения покрытия, инициируют перемещение поршня, вытесняемая которым жидкость перемещает вытеснитель пропорционально ее вытесняемому объему, на среду для нанесения покрытия воздействуют вытеснителем, которым при этом вытесняется пропорциональный его перемещению объем среды для нанесения покрытия с соответствующим повышением ее уровня в устройстве для нанесения покрытия до первого уровня, регистрируют факт достижения первого уровня средой для нанесения покрытия, вновь инициируют или продолжают перемещение поршня, вытесняемая которым жидкость перемещает вытеснитель пропорционально ее вытесняемому объему, на среду для нанесения покрытия воздействуют вытеснителем, которым при этом вытесняется пропорциональный его перемещению объем среды для нанесения покрытия с соответствующим повышением ее уровня в устройстве для нанесения покрытия до второго уровня, в результате чего каналы подложки заполняются проникающей в них средой для нанесения покрытия до требуемого уровня, соответственно до требуемой протяженности в них покрытия пропорционально вытесняемому объему среды для нанесения покрытия, и среду для нанесения покрытия удаляют из каналов подложки с образованием в них покрытия.

10. Способ по пункту 9, при осуществлении которого второй уровень среды для нанесения покрытия находится внутри подложки.

11. Способ по одному из пунктов 8-10, при осуществлении которого на устройстве для нанесения покрытия располагают увлажненную подложку либо пропитанную кислотой, щелочью или солевым раствором подложку.

12. Способ по одному из пунктов 8-11, при осуществлении которого среду для нанесения покрытия удаляют из каналов подложки путем создания разрежения у ее нижней торцевой поверхности.

13. Подложка с покрытием для изготовления фильтров отработавших газов автомобилей, у которой ее каналы снабжены внутри по меньшей мере одним каталитически активным покрытием, протяженность покрытия в каналах меньше осевой длины L и у по меньшей мере 95% каналов подложки различия в протяженности в них покрытия составляют не более 5 мм, предпочтительно не более 3 мм.

14. Подложка с покрытием по пункту 13, имеющая пористость от 40 до 75%.

15. Подложка с покрытием по пункту 13 или 14, имеющая средний размер пор более 7 мкм.

16. Подложка с покрытием по одному из пунктов 13-15, у которой толщина стенок каналов составляет от 0,002 до 0,1 дюйма.

17. Подложка с покрытием по одному из пунктов 13-16, у которой плотность расположения каналов составляет от 100 до 400 каналов на кв. дюйм.

18. Подложка с покрытием по одному из пунктов 13-17, у которой ее каналы снабжены внутри по меньшей мере одним первым каталитически активным покрытием и одним вторым каталитически активным покрытием, протяженность каждого из числа первого каталитически активного покрытия и второго каталитически активного покрытия в каналах меньше осевой длины L подложки и у по меньшей мере 95% каналов подложки различия в протяженности в них первого каталитически активного покрытия и в протяженности в них второго каталитически активного покрытия в каждом случае составляют не более 5 мм, предпочтительно не более 3 мм, а промежуток между обоими покрытиями у по меньшей мере 95% каналов подложки составляет максимум 5 мм, предпочтительно максимум 3 мм, прежде всего максимум 1 мм.

19. Подложка с покрытием по пункту 18, у которой первое покрытие представляет собой катализатор селективного каталитического восстановления (СКВ-катализатор), а второе покрытие представляет собой катализатор окисления.

20. Подложка с покрытием по пункту 19, у которой катализатор окисления представляет собой благородный металл VIII-й группы Периодической системы элементов, такой как платина, палладий, рутений, родий, золото, иридий или их смеси.

21. Подложка с покрытием по пункту 20, у которой катализатор окисления нанесен на пористое твердое вещество-носитель, предпочтительно на пористый неорганический оксид, такой как оксид алюминия или диоксид кремния.

22. Подложка с покрытием по пункту 19, у которой СКВ-катализатор содержит оксид, выбранный из группы, включающей диоксид титана, пентаоксид ванадия, триоксид вольфрама, оксид церия, диоксид циркония и их смеси.

23. Подложка с покрытием по пункту 22, у которой СКВ-катализатор содержит диоксид титана в качестве матрицы, пентаоксид ванадия в количестве до 10 мас.% и триоксид вольфрама в количестве до 20 мас.%.

24. Подложка с покрытием по одному из пунктов 19-23, у которой первое покрытие представляет собой СКВ-катализатор, содержащий пентаоксид ванадия и оксид алюминия, а второе покрытие представляет собой катализатор окисления, содержащий платину, золото, палладий и оксид алюминия.

25. Подложка с покрытием по одному из пунктов 19-23, у которой первое покрытие представляет собой СКВ-катализатор, содержащий диоксид титана, пентаоксид ванадия и триоксид вольфрама, а второе покрытие представляет собой катализатор окисления, содержащий платину и оксид алюминия.

26. Подложка с покрытием по одному из пунктов 19-21, у которой первое покрытие представляет собой СКВ-катализатор, содержащий цеолит, прежде всего железо- или медьзамещенный цеолит, а второе покрытие представляет собой катализатор окисления, содержащий платину и оксид алюминия.

27. Подложка с покрытием по одному из пунктов 19-21, у которой первое покрытие представляет собой СКВ-катализатор, содержащий железозамещенный бета-цеолит со способностью накапливать аммиак в количестве по меньшей мере 20 мл на грамм каталитического материала, а второе покрытие представляет собой катализатор окисления, содержащий платину и оксид алюминия.

28. Подложка с покрытием по одному из пунктов 19-21, у которой первое покрытие представляет собой СКВ-катализатор, содержащий цеолит, прежде всего железо- или медьзамещенный цеолит, а второе покрытие представляет собой катализатор окисления, содержащий палладий и/или родий, а также оксид алюминия.

29. Применение системы по одному из пунктов 1-7 или способа по одному из пунктов 8-12 для изготовления фильтров отработавших газов автомобилей.

30. Способ снижения токсичности отработавших газов, содержащих оксиды азота и/или углеводороды и/или твердые частицы, с использованием подложки с покрытием по одному из пунктов 13-28.

31. Система снижения токсичности отработавших газов, содержащих оксиды азота и/или углеводороды и/или твердые частицы, имеющая подложку с покрытием по одному из пунктов 13-28.

Подробное описание изобретения

Поршень (101, 201) в предпочтительном варианте приводится в движение электрическим приводом (100, 200). С этой целью можно использовать, например, снабженный зубчатым колесом электродвигатель, который приводит в движение снабженный зубчатой рейкой поршень.

Подложка (121, 221)в целом представляет собой полую подложку, которая выполнена из металлов или керамических материалов и имеет по меньшей мере один внутренний канал (110, 210, 310), а обычно имеет множество внутренних каналов. Подложки в целом представляют собой в основном цилиндрические носители, каждый из которых имеет продольную ось, две торцевые поверхности, боковую поверхность, осевую длину L и множество проходящих от одной - первой - его торцевой поверхности до другой - второй - его торцевой поверхности каналов. Подобные корпусы-носители (или просто носители) часто называют также сотовыми элементами. Подложки могут представлять собой прежде всего проточные сотовые элементы с высокой плотностью расположения каналов (количество внутренних каналов на единицу площади поперечного сечения), составляющей от примерно 10 до 250 см-2, однако могут также представлять собой фильтры с проницаемыми стенками каналов. Подложка может быть выполнена, например, из кордиерита, муллита, титаната алюминия, карбида кремния или металлов, таких как сталь, соответственно высококачественная сталь. Подложка в предпочтительном варианте представляет собой монолитный цилиндрический носитель каталитического нейтрализатора и имеет множество проходящих сквозь нее параллельно ее продольной оси проточных каналов для ОГ, образующихся при работе двигателей внутреннего сгорания. Подобные монолитные носители в больших объемах используются для изготовления автомобильных каталитических нейтрализаторов ОГ. Форма поперечного сечения носителей каталитических нейтрализаторов зависит от фактических условий по месту их установки на автомобиле. В настоящее время широко распространены каталитические нейтрализаторы с круглым, эллиптическим или треугольным поперечным сечением. Проточные каналы чаще всего имеют квадратное поперечное сечение и расположены в виде густой сетки по всему поперечному сечению носителей каталитических нейтрализаторов. В зависимости от условий применения плотность расположения каналов чаще всего варьируется от 10 до 250 см-2. Для снижения токсичности ОГ легковых автомобилей в настоящее время еще достаточно часто используются носители каталитических нейтрализаторов с плотностью расположения каналов примерно 62 см-2. В предпочтительном варианте подложка расположена на устройстве для нанесения покрытия с обеспечением герметичности или непроницаемости для жидкости между ними, что можно обеспечить с помощью по меньшей мере одного уплотнения. Такое уплотнение может быть полым и может при помещении на или в устройство для нанесения покрытия заполняться газом или жидкостью, герметично изолируя тем самым место установки подложки на устройство для нанесения покрытия относительно внешнего пространства. Герметичность соединения можно контролировать датчиком давления или расхода.

Вытеснитель (111, 211) представляет собой полый элемент, который под воздействием соответствующего давления увеличивается и вновь уменьшается в объеме (растягивается и вновь сжимается) и может быть изготовлен из любого упругого или эластичного материала, такого как резина, пластмасса или металл, при этом такой материал должен быть инертным по отношению к жидкости (103, 203) и жидкой среде (113, 213).

Жидкость не должна удовлетворять никаким особым требованиям, однако не должна проявлять коррозионное или абразивное действие и не должна изменять свои свойства в условиях ее применения. Для применения в качестве такой жидкости пригодна, например, гидравлическая жидкость на масляной основе (гидравлическое масло) или вода.

Жидкая среда (113, 213) для нанесения покрытия представляет собой, например, суспензию или дисперсию для нанесения из нее покрытия на фильтры ОГ автомобилей (покрытие из пористого оксида (“washcoat”)), которая содержит каталитически активные компоненты или их предшественники, а также неорганические оксиды, такие как оксид алюминия, диоксид титана, диоксид циркония или их комбинации, при этом оксиды могут быть легированы, например, кремнием или лантаном. В качестве каталитически активных компонентов можно использовать оксиды ванадия, хрома, марганца, железа, кобальта, меди, цинка, никеля или редкоземельные элементы, такие как лантан, церий, празеодим, неодим, прометий, самарий, европий, гадолиний, тербий, диспрозий, гольмий, эрбий, тулий, иттербий или их комбинации. В качестве каталитически активных компонентов можно, кроме того, использовать благородные металлы, такие как платина, палладий, золото, родий, иридий, осмий, рутений, а также их комбинации. Такие металлы могут быть также представлены в виде сплавов между собой или с другими металлами либо в виде оксидов. В жидкой среде для нанесения покрытия металлы могут также присутствовать в виде предшественников, таких как нитраты, сульфиты или органические соединения указанных благородных металлов, а также их смеси, а прежде всего можно использовать нитрат палладия, сульфит палладия, нитрат платины, сульфит платины или Pt(NH3)4(NO3)2. Путем последующего прокаливания при температуре от примерно 400 до примерно 700°C из предшественника можно получить каталитически активный компонент. Для нанесения покрытия на подложку, используемую для изготовления автомобильных каталитических нейтрализаторов ОГ, ее сначала можно покрывать суспензией или дисперсией неорганического оксида, а на следующей стадии нанесения покрытия - суспензией или дисперсией, содержащей один или несколько каталитически активных компонентов. Однако жидкая среда для нанесения покрытия может содержать и оба этих компонента. Содержание твердого вещества (твердой фазы) в жидкой среде для нанесения покрытия часто составляет от 35 до 52%, а ее вязкость составляет от 15 до 300 сП.

Геометрия вытеснителя (111, 211) может быть согласована с внутренней формой емкости (112, 212), что, однако, не является строго обязательным. Так, в частности, в емкость с соответствующей внутренней формой, с одной стороны, можно вставлять сильфон с четырехугольным или круглым основанием и воздействовать им в виде своего рода гидравлически расширяющегося плунжера на жидкую среду (113, 213) для нанесения покрытия. Вытеснитель (111, 211) может быть также выполнен в виде сферического резинового пузыря, который без специального согласования в внутренней геометрией емкости воздействует на находящуюся в ней жидкую среду (113, 213) для нанесения покрытия. Вытеснитель (111, 211) может в основном полностью заполнять собой емкость, однако это не является строго обязательным при условии, что Вытеснитель (111, 211) имеет достаточно большие размеры для того, чтобы обеспечивать заполнение устройства (122, 222) для нанесения покрытия и снабжаемого им объема подложки (121, 221) жидкой средой для нанесения покрытия. Емкость (112, 212) за исключением отверстий, через которые она сообщается с цилиндром (102, 202) и с устройством (122, 222) для нанесения покрытия, должна быть уплотнена или выполнена закрываемой относительно окружающего пространства. Однако в предпочтительном варианте емкость (112, 212) имеет входы для подвода жидкой среды (113) для нанесения покрытия или жидкости (203) и в еще одном предпочтительном варианте выполнена открываемой или демонтируемой в целях ее технического обслуживания и очистки.

Цилиндр (102, 202) может при этом сообщаться с емкостью (112, 212) различным образом. С одной стороны, жидкость может находиться внутри вытеснителя (111), а жидкая среда (113) для нанесения покрытия может находиться вне него в емкости (112), и в этом случае на жидкую среду (113) для нанесения покрытия воздействуют сплошные наружные стороны вытеснителя (111). При этом в емкости создается давление, под действием которого жидкая среда (113) через отверстие подается из емкости по трубопроводу (114) в устройство (122) для нанесения покрытия.

В другом варианте осуществления изобретения жидкость (203) может находиться вне вытеснителя (211) в емкости (212), а жидкая среда (213) для нанесения покрытия может находиться внутри него, и в этом случае на жидкую среду (213) для нанесения покрытия воздействуют сплошные внутренние стороны вытеснителя (211), а сама она через отверстие в вытеснителе подается из емкости (212) по трубопроводу (214) в устройство (222) для нанесения покрытия.

В еще одном варианте осуществления изобретения устройство (122, 222) для нанесения покрытия оснащено датчиками (123, 223), которые реагируют на уровень жидкой среды (113, 213) для нанесения покрытия.

Пригодные для применения в этих целях датчики могут представлять собой датчики показателя преломления, реагирующие на изменение показателя преломления при подъеме уровня жидкости, датчики для измерения электропроводности либо просто фотоэлектрические барьеры.

Такие датчики в предпочтительном варианте соединены с блоком (115, 215) управления, который контролирует перемещение поршня (101, 201)и для контроля его перемещения обрабатывает поступающий от датчиков (123, 223) сигнал, благодаря чему обеспечивается воспроизводимое наполнение устройства (122, 222) для нанесения покрытия жидкой средой (113, 213) для нанесения покрытия до требуемого уровня (130, 230) вне зависимости от ее количества. При последовательном нанесении покрытия на несколько подложек (121, 221) количество жидкой среды (113, 213) для нанесения покрытия в системе постепенно уменьшается с каждым циклом нанесения покрытия, и поэтому при неизменных технологических параметрах уровень жидкой среды для нанесения покрытия в устройстве (122, 222) для нанесения покрытия снижается. Применение же датчиков (123, 223) позволяет компенсировать этот эффект и обеспечить постоянный уровень жидкой среды для нанесения покрытия даже при восполнении ее количества взамен израсходованного. Благодаря применению пригодного для этой цели блока (125, 225) управления, который обрабатывает сигнал от датчиков и управляет перемещением поршня (101, 201), соответственно работой используемого для его приведения в движение привода (100, 200), предпочтительно электрического привода, уровень (130, 230) жидкой среды (113, 213) для нанесения покрытия в устройстве (122, 222) для его нанесения можно автоматически устанавливать на заданный.

Предлагаемая в изобретении система может, кроме того, иметь датчик для контроля положения вытеснителя. В этих целях можно использовать, например, фотоэлектрический барьер (124, 224), ультразвуковой датчик или механический датчик (например, в виде перекидного выключателя), контролирующий расширение или удлинение вытеснителя, соответственно его положение. При появлении утечки из вытеснителя ее можно обнаруживать благодаря такому контролю, поскольку в этом случае вытеснитель уже более не возвращается полностью в свое исходное положение или не удлиняется полностью. В таком случае подобный датчик позволяет обнаружить наступление подобного события.

Предлагаемая в изобретении система может далее иметь датчик для контроля уровня (123, 232) жидкой среды для нанесения покрытия внутри подложки (121, 221). Таким путем можно прерывать подачу жидкой среды для нанесения покрытия внутрь подложки в тот момент, когда подложка оказывается снабжена покрытием на заданную длину. Однако подобный датчик требуется не всегда, поскольку преимущество предлагаемой в изобретении системы как раз и состоит в том, что необходимость в таком контроле отсутствует в том случае, когда известен внутренний объем подложки. Тем не менее может оказаться предпочтительным предусматривать подобный датчик в целях калибровки предлагаемой в изобретении системы.

Еще одним объектом настоящего изобретения является подложка с покрытием для изготовления фильтров отработавших газов, соответственно каталитических нейтрализаторов отработавших газов, прежде всего для автомобилей, у которой ее каналы снабжены внутри каталитически активным покрытием, протяженность покрытия в каналах меньше осевой длины L и у по меньшей мере 95% каналов подложки различия в протяженности в них покрытия составляют не более 5 мм, предпочтительно не более 3 мм. Фильтры ОГ согласно изобретению могут быть изготовлены не только в виде проточных сотовых элементов, которые обеспечивают лишь химическую нейтрализацию ОГ, но не их механическую очистку (например, отделение сажи), но и в виде, например, фильтров с проницаемыми стенками каналов, в каковых фильтрах ОГ при этом принудительно проходят сквозь пористые стенки проточных каналов и тем самым наряду с химической нейтрализацией подвергаются механической очистке.

Часто покрытие в каналах подложек предусматривают не по всей их осевой длине L, а, как описано выше, только на части их длины. При этом предпочтительно, чтобы длина, на которую каналы внутри снабжены покрытием, была в основном одинаковой практически у всех каналов. После нанесения покрытия внутри каналов подложек с помощью предлагаемой в изобретении системы их затем сушат и подвергают по меньшей мере однократной термической обработке.

Готовые, пригодные для изготовления фильтров ОГ автомобилей подложки имеют особо равномерное покрытие, которое отличается тем, что различия в его протяженности в разных каналах составляют не более 5 мм, прежде всего не более 3 мм, что относится к по меньшей мере 95% всех каналов подложки, предпочтительно к по меньшей мере 99% всех каналов подложки, прежде всего к 100% всех каналов подложки. В отдельных каналах подложки из-за возможного наличия дефектов условия течения или давления могут значительно отличаться от тех же условий в остальных каналах, в связи с чем жидкая среда для нанесения покрытия существенно труднее или легче проникает в отдельные каналы и в условиях нанесения покрытия образует покрытие на меньшей или большей их длине. В подобных случаях требуемую одинаковую длину, соответственно протяженность покрытия удается обеспечить только у части каналов, но в целом у более чем 95% всех каналов.

Следующим объектом изобретения является способ нанесения покрытия на подложки, осуществляемый с помощью предлагаемой в изобретении системы.

Такой способ нанесения покрытия на подложки заключается в том, что подготавливают подложку, подготавливают предлагаемую в изобретении систему, подложку располагают на устройстве для нанесения покрытия, инициируют перемещение поршня, вытесняемая которым жидкость перемещает вытеснитель пропорционально ее вытесняемому объему, на среду для нанесения покрытия воздействуют вытеснителем, которым при этом вытесняется пропорциональный его перемещению объем среды для нанесения покрытия с соответствующим повышением ее уровня в устройстве для нанесения покрытия, каналы подложки заполняют проникающей в них средой для нанесения покрытия до требуемого уровня, соответственно до требуемой протяженности в них покрытия пропорционально вытесняемому объему среды для нанесения покрытия и среду для нанесения покрытия удаляют из каналов подложки с образованием в них покрытия.

Среду для нанесения покрытия удаляют из каналов подложки путем создания перепада давления, в результате чего избыток суспензии, соответственно жидкой среды для нанесения покрытия после прекращения ее подачи внутрь подложки удаляется из ее каналов.

Согласно настоящему изобретению избыток суспензии, соответственно жидкой среды для нанесения покрытия можно удалять путем отвода или обратного перемещения поршня (101, 201), поскольку тем самым уровень среды для нанесения покрытия в устройстве (122, 222) для нанесения покрытия и в подложке (121, 221) снижается, вследствие чего создается перепад давления, а избыток среды для нанесения покрытия удаляется из каналов подложки. Вместе с тем среду для нанесения покрытия можно удалять и известными из уровня техники методами, которые описаны ниже.

Для этого можно, например, создавать разрежение со стороны нижних торцевых поверхностей подложек, например, путем открытия клапана, ведущего в вакуумированную емкость. Одновременно со стороны верхних торцевых поверхностей подложек можно к этим их верхним торцевым поверхностям подводить без давления воздух или иной, инертный по отношению к снабженной покрытием подложке и по отношению к суспензии для нанесения покрытия газ, такой как азот. Поскольку давление в вакуумированной емкости растет, в результате снижается также скорость потока газа в каналах подложек. Подобный способ описан, например, в публикации EP 941763 A1, со с.4, строка 56, до с.5, строка 36, которая включена в настоящее описание в качестве ссылки.

Однако возможен и обратный вариант с созданием вакуума у верхних торцевых поверхностей подложек и с подводом газа к их нижним торцевым поверхностям. Равным образом направление такого подвода газа можно также одно- или многократно изменять на обратный, что согласно US 7094728 B повышает равномерность нанесения покрытия на стенки каналов в подложках.

Вместо создания разрежения (“высасывание”, соответственно “отсасывание” суспензии из подложек) можно также создавать избыточное давление (“выдувание” суспензии из подложек). С этой целью к верхней или нижней торцевой поверхности подложки под давлением подводят воздух или иной, инертный по отношению к снабженным покрытием подложкам и по отношению к суспензии для нанесения покрытия газ, такой как азот. Те торцевые поверхности, которые расположены с противоположной стороны по отношению к торцевым поверхностям, к которым под давлением подается газ, должны при этом обеспечивать достаточный отток газа. Для этого можно создавать разрежение (вакуум), что, однако, не является обязательно необходимым. Однако в принципе с противоположных сторон не требуется также создавать давление газа или жидкости с целью обеспечить скорость потока газа, достаточную для удаления избытка суспензии для нанесения покрытия из каналов подложек. Аналогично кратко рассмотренному выше способу, описанному в US 7094728 B, в этом случае избыточное давление можно поочередно создавать со стороны верхних и нижних торцевых поверхностей подложек.

После удаления избытка суспензии для нанесения покрытия подложки затем при необходимости сушат, а также подвергают термической обработке (прокаливанию).

Перед термической обработкой подложки можно подвергать сушке. Такая мера является необязательной, поскольку подложка при последующей ее термической обработке в любом случае подвергается сушке.

Для этого по каналам подложки после ее извлечения из устройства для нанесения покрытия можно, например, снизу против силы тяжести в течение 5-20 с пропускать поток подогретого воздуха с температурой в пределах от 20 до 150°C и со скоростью более 4 м/с, предпочтительно от 7 до 10 м/с. Такая предварительная сушка, проводимая до термической обработки (прокаливания), позволяет избежать часто наблюдаемого при подаче суспензии в очень больших количествах закупоривания, соответственно сужения проточных каналов на нижнем конце подложек. Подобная дополнительная мера позволяет подавать жидкую среду для нанесения покрытия в каналы подложки в большем, чем обычно, количестве без опасности закупоривания или сужения ее проточных каналов в процессе сушки и прокаливания. Такая мера позволяет, таким образом, повысить концентрацию дисперсии материала покрытия на подложке.

Термическую обработку обычно проводят при температуре в пределах от примерно 150 до примерно 800°C, прежде всего от примерно 200 до 700°C, предпочтительно от примерно 250 до примерно 600°С. Продолжительность термической обработки составляет примерно от 1 до 5 ч, предпочтительно от 2 до 3 ч, при скорости нагрева от примерно 10 до примерно 50°С/мин, прежде всего от примерно 20 до примерно 40°C/мин, предпочтительно от примерно 35 до примерно 45°C/мин, при этом скорость нагрева относится к температуре в печи. Требуемую скорость нагрева при термической обработке в периодическом режиме (партиями) можно обеспечить путем соответствующего, управляемого нагрева печи, а при термической обработке в непрерывном режиме - путем управления скоростью перемещения подложек через туннельную печь, которая работает с заданным температурным профилем.

В одном из вариантов осуществления предлагаемого в изобретении способа подложку смачивают до ее помещения на устройство для нанесения покрытия. В сухом состоянии подложки обладают значительной способностью впитывать или всасывать жидкости. Этот фактор прежде всего при нанесения покрытия на высокоячеистые подложки с плотностью расположения каналов 120 см-2 и более может уже в процессе заполнения подложки жидкой средой для нанесения покрытия приводить к ее загустеванию или отверждению и закупориванию проточных каналов. Именно по этой причине подложки предпочтительно смачивать до нанесения на них покрытия. Речь при этом может идти и о предварительной пропитке кислотами, основаниями или солевыми растворами. Предварительная пропитка облегчает образование покрытия на стенках каналов по принципу золь-гель процесса. В результате контакта дисперсии для нанесения покрытия с предварительно пропитанными стенками каналов изменяется ее значение pH. Таким путем дисперсия переводится в гель.

В еще одном варианте осуществления предлагаемого в изобретении способа вытеснителем воздействуют на среду для нанесения покрытия таким образом, что при этом вытесняется пропорциональный перемещению вытеснителя объем среды для нанесения покрытия с соответствующим повышением ее уровня в устройстве для нанесения покрытия до достижения ею своего первого уровня в этом устройстве для нанесения покрытия. Этот первый уровень задают с тем, чтобы в устройстве для нанесения покрытия перед началом каждого процесса его нанесения на подложку уровень жидкой среды для нанесения покрытия всегда находился на неизменной высоте, благодаря чему даже при убывающем количестве жидкой среды для нанесения покрытия удается добиться нанесения покрытия в каналах с его воспроизводимой протяженностью. Достижение первого уровня можно регистрировать по сигналу, выдаваемому датчиками (123, 223).

По достижении первого уровня средой для нанесения покрытия ее вводят в каналы подложки в объеме, необходимом для нанесения покрытия на подложку (т.е. для нанесения покрытия на внутренние стороны или стенки каналов подложки до требуемой его протяженности). Для этого вытеснителем воздействуют на среду для нанесения покрытия таким образом, что при этом вытеснителем вытесняется пропорциональный его перемещению объем среды для нанесения покрытия с соответствующим повышением ее уровня в устройстве для нанесения покрытия, т.е. происходит проникновение среды для нанесения покрытия в каналы подложки до требуемого уровня, соответственно до требуемой протяженности в них покрытия пропорционально вытесняемому объему среды для нанесения покрытия, до достижения ею своего второго уровня в этом устройстве для нанесения покрытия. Факт достижения второго уровня среды для нанесения покрытия может регистрироваться датчиком. В то время как первый уровень среды для нанесения покрытия находится в пределах устройства (122, 222) для нанесения покрытия, второй уровень среды для нанесения покрытия находится либо внутри подложки (121, 221), либо по меньшей мере на одной высоте с ее верхней торцевой поверхностью, но предпочтительно выше нее. В том случае, когда второй уровень среды для нанесения покрытия находится внутри подложки, протяженность покрытия, нанесенного на подложку, меньше ее осевой длины L. В том же случае, когда второй уровень среды для нанесения покрытия находится на одной высоте с верхней торцевой поверхностью подложки (121, 221), но предпочтительно выше этой ее верхней торцевой поверхности, покрытие наносится внутри каналов подложки по всей ее осевой длине L.

В предпочтительном варианте достижение второго уровня средой для нанесения покрытия контролируют датчиком, но лишь в целях калибровки, т.е. в целях настройки параметров для управления предлагаемой в изобретении системой. Однократно определив эти параметры, в последующем можно при неизменных параметрах воспроизводимо наносить покрытие на однотипные подложки без необходимости контролировать датчиком достижение второго уровня средой для нанесения покрытия в каждом цикле его нанесения.

После этого (избыточную) среду для нанесения покрытия удаляют из каналов подложки, в которых при этом образуется покрытие. Затем полученные подложки при необходимости подвергают сушке и термической обработке аналогично тому, как это описано выше.

В соответствии с этим еще одним объектом изобретения является способ нанесения покрытия на подложки, заключающийся в том, что подготавливают подложку, подготавливают предлагаемую в изобретении систему, подложку располагают на устройстве для нанесения покрытия, инициируют перемещение поршня, вытесняемая которым жидкость перемещает вытеснитель пропорционально ее вытесняемому объему, на среду для нанесения покрытия воздействуют вытеснителем, которым при этом вытесняется пропорциональный его перемещению объем среды для нанесения покрытия с соответствующим повышением ее уровня в устройстве для нанесения покрытия до первого уровня, регистрируют факт достижения первого уровня средой для нанесения покрытия, вновь инициируют или продолжают перемещение поршня, вытесняемая которым жидкость перемещает вытеснитель пропорционально ее вытесняемому объему, на среду для нанесения покрытия воздействуют вытеснителем, которым при этом вытесняется пропорциональный его перемещению объем среды для нанесения покрытия с соответствующим повышением ее уровня в устройстве для нанесения покрытия до второго уровня, в результате чего каналы подложки заполняются проникающей в них средой для нанесения покрытия до требуемого уровня, соответственно до требуемой протяженности в них покрытия пропорционально вытесняемому объему среды для нанесения покрытия, и среду для нанесения покрытия удаляют из каналов подложки с образованием в них покрытия.

Изобретение позволяет, таким образом, наносить покрытие воспроизводимой протяженности в каналах подложек с незначительными различиями между отдельными каналами подложек касательно протяженности в них покрытия и создать систему для нанесения покрытия, которая даже при использовании обладающих исключительно высоким абразивным действием сред для нанесения покрытий проявляет малый износ.

Готовые, пригодные для изготовления фильтров ОГ автомобилей подложки (т.е. снабженные покрытием и подвергнутые термической обработке, соответственно прокаливанию подложки) имеют особо равномерное покрытие, которое отличается тем, что различия между каналами касательно его протяженности в разных каналах составляют не более 5 мм, прежде всего не более 3 мм, что относится к по меньшей мере 95% всех каналов подложки, предпочтительно к по меньшей мере 99% всех каналов подложки, прежде всего к 100% всех каналов подложки. В отдельных каналах подложки из-за возможного наличия дефектов условия течения или давления могут значительно отличаться от тех же условий в остальных каналах, в связи с чем жидкая среда для нанесения покрытия существенно труднее или легче проникает в отдельные каналы и в условиях нанесения покрытия образует покрытие на меньшей или большей их длине. В подобных случаях требуемую одинаковую длину, соответственно протяженность покрытия удается обеспечить только у части каналов, но в целом у более чем 95% всех каналов. Протяженность покрытия в каналах при этом меньше осевой длины L. Преимущество, связанное с нанесением покрытия одинаковой протяженности во всех каналах или по меньшей мере в преобладающей их части, состоит в возможности нанесения таким путем двух покрытий со взаимно противоположных торцевых сторон соответствующей подложки. В том случае, когда такие покрытия различаются между собой и должны быть отделены одно от другого (например, поскольку их компоненты вступают в нежелательные реакции между собой либо оказывают взаимное отрицательное влияние, снижающее их действие), между обоими покрытиями необходимо оставлять определенный промежуток и надежно обеспечивать его наличие. При этом предпочтительно обеспечивать возможность максимально точной и надежной настройки протяженности покрытия, поскольку при соблюдении этого условия требуется использовать лишь малую часть длины подложки в качестве указанного выше промежутка между покрытиями, который остается без покрытия и тем самым нефункциональным. Благодаря этому удается повысить эффективность нейтрализации ОГ или уменьшить массу покрытия на подложке.

Особое преимущество состоит, таким образом, в том, что предлагаемые в изобретении система и способ позволяют получать снабженную покрытием подложку для изготовления фильтров ОГ автомобилей, у которой ее каналы снабжены внутри по меньшей мере одним первым каталитически активным покрытием и одним вторым каталитически активным покрытием, протяженность каждого из числа первого каталитически активного покрытия и второго каталитически активного покрытия в каналах меньше осевой длины L подложки и у по меньшей мере 95% каналов подложки различия в протяженности в них первого каталитически активного покрытия и в протяженности в них второго каталитически активного покрытия в каждом случае составляют не более 5 мм, предпочтительно не более 3 мм, а промежуток между обоими покрытиями у по меньшей мере 95% каналов подложки составляет максимум 5 мм, предпочтительно максимум 3 мм, прежде всего максимум 1 мм.

Подобная подложка (300) с покрытием показана на фиг.3А и 3Б. Такая подложка имеет две торцевые поверхности (301), боковую поверхность (302), осевую длину L и множество проходящих между ее торцевыми поверхностями каналов (310). При этом в каналах на первой дробной части (303) их длины предусмотрено первое покрытие (330), а на другой дробной части (305) их длины - второе покрытие (340), которые показаны на фиг.3А утолщенными линиями и которые образуют две зоны, одна из которых снабжена первым, а другая - вторым покрытием. Промежуток (304) между обеими зонами (303, 305) предпочтительно минимизировать, для чего в обеих зонах (303, 305) покрытия должны иметь по возможности одинаковую протяженность во избежание их взаимного наложения. Такой промежуток (304) без покрытия имеет согласно настоящему изобретению протяженность максимум 5 мм, предпочтительно максимум 3 мм, прежде всего максимум 1 мм. На фиг.3А показана подложка (300) с круглыми торцевыми поверхностями. Очевидно, что торцевые поверхности могут также иметь прямоугольную, квадратную, овальную, треугольную, шестиугольную или иную многоугольную форму, которой определяется соответствующая разная трехмерная форма подложки, такая, например, как призматическая или параллелепипеидальная форма.

Дробные части длины, на одной из которых предусмотрено первое покрытие (330), а на другой - второе покрытие (340), могут быть одинаковыми или разными.

Первое и второе покрытия в предпочтительном варианте различаются своим типом. В одном из вариантов осуществления изобретения по меньшей мере одно из покрытий представляет собой катализатор окисления или СКВ-катализатор. В особенно предпочтительном варианте осуществления изобретения первое покрытие (330) представляет собой СКВ-катализатор, а второе покрытие (340) представляет собой катализатор окисления.

В предпочтительном варианте катализатор окисления содержит благородный металл VIII-й группы Периодической системы элементов, такой как платина, палладий, рутений, родий, золото, иридий или их смеси, предпочтительно на пористом твердом веществе-носителе, обычно пористом неорганическом оксиде, таком как оксид алюминия или диоксид кремния. Особенно предпочтительна платина на пористом оксиде алюминия в качестве носителя. Содержание платины в таком покрытии на снабженной им подложке в общем случае составляет от 0,1 до 10 г/фут3.

В одном из особых вариантов осуществления изобретения СКВ-катализатор содержит оксид, выбранный из группы, включающей диоксид титана, пентаоксид ванадия, триоксид вольфрама, оксид церия, диоксид циркония и их смеси.

В еще одном особом варианте осуществления изобретения СКВ-катализатор содержит диоксид титана в качестве матрицы, пентаоксид ванадия в количестве до 10 мас.% и триоксид вольфрама в количестве до 20 мас.%.

В еще одном особом варианте осуществления изобретения первое покрытие представляет собой СКВ-катализатор, содержащий пентаоксид ванадия и оксид алюминия, а второе покрытие представляет собой катализатор окисления, содержащий платину, золото, палладий и оксид алюминия. В этом случае содержание платины, золота или их комбинаций во втором покрытии в предпочтительном варианте составляет от 0,1 до 10 г/фут3.

В еще одном особом варианте осуществления изобретения первое покрытие представляет собой СКВ-катализатор, содержащий диоксид титана, пентаоксид ванадия и триоксид вольфрама, а второе покрытие представляет собой катализатор окисления, содержащий платину и оксид алюминия. В этом случае содержание платины во втором покрытии в предпочтительном варианте составляет от 0,1 до 10 г/фут3.

В еще одном особом варианте осуществления изобретения первое покрытие представляет собой СКВ-катализатор, содержащий цеолит, прежде всего железо- или медьзамещенный цеолит, а второе покрытие представляет собой катализатор окисления, содержащий платину и оксид алюминия. В этом случае содержание платины во втором покрытии в предпочтительном варианте составляет от 0,1 до 10 г/фут3.

В еще одном особом варианте осуществления изобретения первое покрытие представляет собой СКВ-катализатор, содержащий железозамещенный бета-цеолит со способностью накапливать аммиак в количестве по меньшей мере 20 мл на грамм каталитического материала, а второе покрытие представляет собой катализатор окисления, содержащий платину и оксид алюминия. В этом случае содержание платины во втором покрытии в предпочтительном варианте составляет от 0,1 до 10 г/фут3.

В еще одном особом варианте осуществления изобретения первое покрытие представляет собой СКВ-катализатор, содержащий цеолит, прежде всего железо- или медьзамещенный цеолит, а второе покрытие представляет собой катализатор окисления, содержащий палладий и/или родий, а также оксид алюминия. В этом случае содержание палладия, родия или их комбинаций во втором покрытии в предпочтительном варианте составляет от 0,1 до 10 г/фут3.

Снабженные покрытием, пригодные для изготовления фильтров ОГ автомобилей подложки имеют пористость более 40%, обычно от 40 до 75%, прежде всего от 45 до 60%. Средний размер пор составляет по меньшей мере 7 мкм, например, от 7 до 34 мкм, преимущественно более 10 мкм, прежде всего от 10 до 20 мкм или от 11 до 19 мкм. Особенно предпочтительны готовые, пригодные для изготовления фильтров ОГ автомобилей подложки, у которых средний размер пор составляет от 11 до 33 мкм, а пористость составляет от 40 до 60%.

Плотность расположения каналов в подложках чаще всего составляет до 700 каналов на кв. дюйм, но может также превышать указанное значение, а широкое применение находят подложки с гораздо меньшей плотностью расположения в них каналов, составляющей примерно от 7 до 600 каналов на кв.дюйм, прежде всего от 100 до 400 каналов на кв.дюйм (400 каналов на кв.дюйм соответствуют примерно 62 каналам на кв.см), при этом каналы могут иметь прямоугольную, квадратную, круглую, овальную, треугольную, шестиугольную или иную многоугольную форму. Плотность расположения каналов является мерой количества каналов из расчета на единицу площади поперечного сечения, которые проходят через подложки параллельно их продольной оси. Толщина стенок каналов, т.е. стенок, которые отделяют каналы друг от друга, составляет от 0,002 до 0,1 дюйма (от примерно 0,005 до примерно 0,25 см), преимущественно от 0,002 до 0,015 дюйма (от примерно 0,005 до 0,038 см). Предпочтительны подложки, у которых толщина стенок их каналов составляет от примерно 0,01 до 0,02 дюйма (от примерно 0,0254 до 0,0508 см), предпочтительно при пористости от 40 до 60% и при среднем размере пор от 10 до 20 мкм.

Подробное описание чертежей

На фиг.1 показана предлагаемая в изобретении система для нанесения покрытия на стенки каналов (110) в подложке (121), имеющая приводимый в движение приводом (100) поршень (101) в цилиндре (102), который заполнен жидкостью (103) и который через свое соединение (104) с вытеснителем (111) позволяет приводить его в действие в емкости (112), которая заполнена жидкой средой (113) для нанесения покрытия и которая двумя трубопроводными участками (114, 116) с установленным между ними многоходовым клапаном (115) соединена с устройством (122) для нанесения покрытия на помещенную в него подложку (121), при этом такое устройство (122) для нанесения покрытия оснащено датчиками (123) для определения момента, в который жидкая среда для нанесения покрытия достигает первого уровня (130). Другими датчиками (124) контролируется вытесняемый объем среды (113) для нанесения покрытия, соответственно состояние вытеснителя (111) в емкости (112).

Измеренные датчиками (123, 124) значения передаются в блок (125) управления, который на основании них в свою очередь управляет приводом (100), а тем самым и поршнем (101).

Многоходовой клапан (115), во-первых, открывает соединение в прямом направлении (117) потока в целях заполнения устройства (122) для нанесения покрытия средой (113) для нанесения покрытия до ее первого уровня (130), а во-вторых, по достижении второго уровня (132) средой для нанесения покрытия в подложке (121) открывает соединение в обратном направлении (118) потока, ведущее к откачивающему насосу (119) и соединительному трубопроводу (120), который ведет к расходной емкости, в которую сливается избыток среды (113) для нанесения покрытия и в которой хранится ее запас для дальнейшего применения.

В предпочтительном варианте все необходимые для этого управляющие команды также выдаются центральным блоком (125) управления.

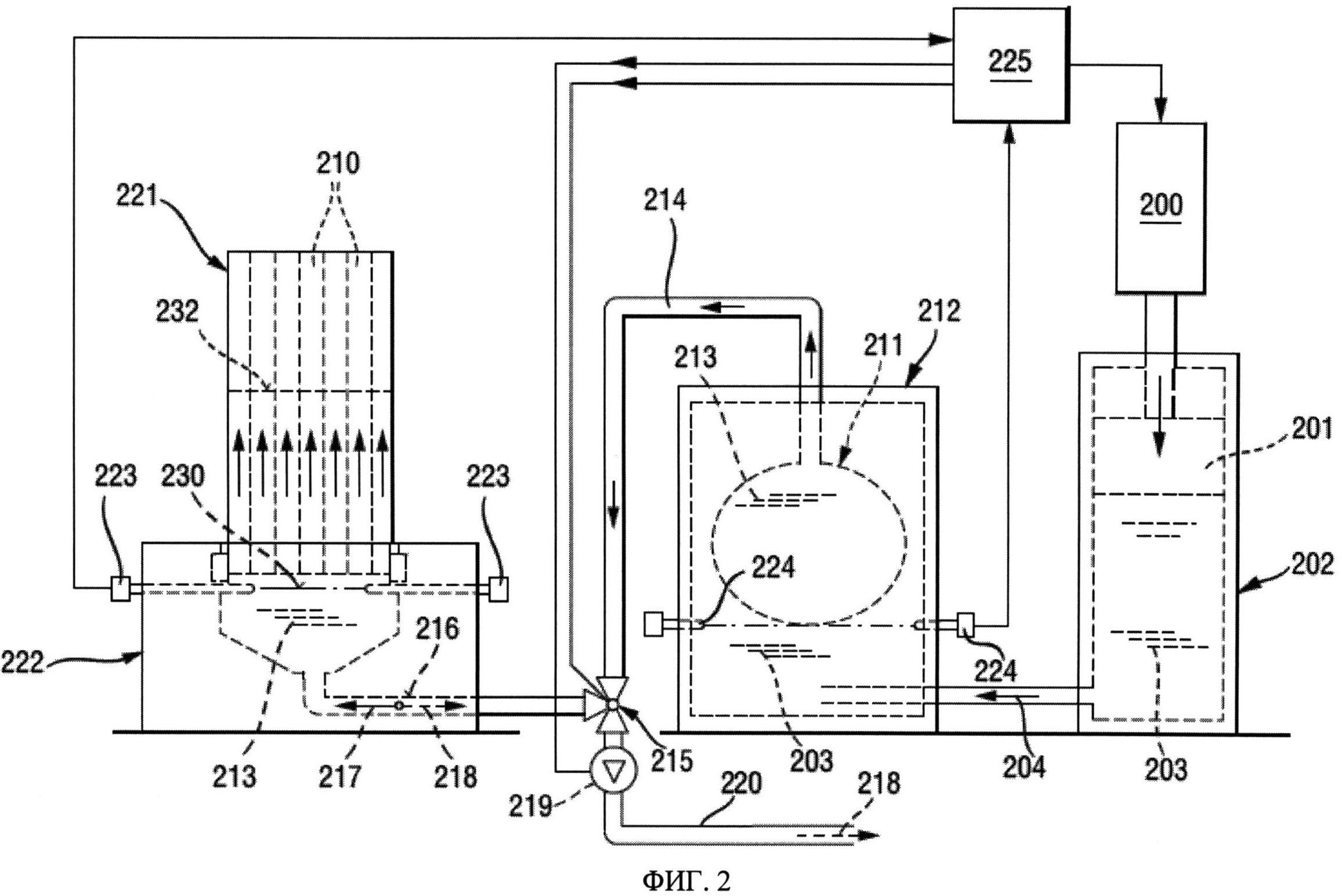

На фиг.2 показана предлагаемая в изобретении система для нанесения покрытия на стенки каналов (210) в подложке (221), имеющая приводимый в движение приводом (200) поршень (201) в цилиндре (202), который заполнен жидкостью (203) и который через свое соединение (204) сообщается с емкостью (212), в которой находится вытеснитель (211), который содержит жидкую среду (213) для нанесения покрытия и который двумя трубопроводными участками (214, 216) с установленным между ними многоходовым клапаном (215) соединен с устройством (222) для нанесения покрытия на помещенную в него подложку (221), при этом такое устройство для нанесения покрытия оснащено датчиками (223) для определения момента, в который среда (213) для нанесения покрытия достигает первого уровня (230).

Другими датчиками (224) на емкости (212) контролируется вытесняемый объем среды для нанесения покрытия, соответственно состояние вытеснителя (211) в емкости (212). Измеренные датчиками (223, 224) значения передаются в блок (225) управления, который на основании них в свою очередь управляет приводом (200), а тем самым и поршнем (201).

Многоходовой клапан (215), во-первых, открывает соединение в прямом направлении (217) потока в целях заполнения устройства (222) для нанесения покрытия средой (213) для нанесения покрытия до ее первого уровня (230), а во-вторых, по достижении второго уровня (232) средой для нанесения покрытия в подложке (221) открывает соединение в обратном направлении (218) потока, ведущее к откачивающему насосу (219) и соединительному трубопроводу (220), который ведет к расходной емкости, в которую сливается избыток среды (213) для нанесения покрытия и в которой хранится ее запас для дальнейшего применения. В предпочтительном варианте все необходимые для этого управляющие команды также выдаются центральным блоком (225) управления.

На фиг.3А и 3Б в аксонометрии показана подложка (300), которая в своей средней части изображена с вырезом в трех взаимно перпендикулярных плоскостях в целях наглядной иллюстрации предлагаемой в изобретении структуры покрытия.

Подложка (300) с покрытием в двух зонах (303, 305), протяженность каждой из которых соответствует дробной части (303) полной осевой длины подложки, имеет две торцевые поверхности (301), боковую поверхность (302), длину (L) и множество проходящих между обеими ее торцевыми поверхностями (301) каналов (310).

В каналах в первой зоне (303) протяженностью, соответствующей дробной части длины подложки, предусмотрено первое покрытие (330), а в еще одной зоне (305) протяженностью, соответствующей дробной части длины подложки, предусмотрено второе покрытие (340).

Между обеими зонами (303) и (305), протяженность каждой из которых соответствует дробной части длины подложки, соответственно между обоими покрытиями (330) и (340) находится зона (304) без покрытия, как это в увеличенном масштабе показано прежде всего на фиг.3Б.

Краткое описание чертежей

Фиг.1

100 привод

101 поршень

102 цилиндр

103 жидкость

104 соединение

110 каналы в подложке 121

111 вытеснитель

112 емкость

113 среда для нанесения покрытия

114 трубопроводный участок

115 многоходовой клапан

116 трубопроводный участок

117 прямое направление потока

118 обратное направление потока удаляемой среды 113 для нанесения покрытия

119 откачивающий насос

120 соединительный трубопровод, ведущий к расходной емкости со средой для нанесения покрытия

121 подложка

122 устройство для нанесения покрытия

123 датчик для регистрации уровня 130

124 датчик для контроля положения вытеснителя 111

125 блок управления

130 первый уровень среды 113 для нанесения покрытия в устройстве 122 для его нанесения

132 второй уровень среды 113 для нанесения покрытия в подложке 121

Фиг.2

200 привод

201 поршень

202 цилиндр

203 жидкость

204 соединение

210 каналы в подложке 221

211 вытеснитель

212 емкость

213 среда для нанесения покрытия

214 трубопроводный участок

215 многоходовой клапан

216 трубопроводный участок

217 прямое направление потока

218 обратное направление потока откачиваемой среды 213 для нанесения покрытия

219 откачивающий и отсасывающий насос

220 соединительный трубопровод, ведущий к расходной емкости, в которую сливается избыток среды 213 для нанесения покрытия

221 подложка

222 устройство для нанесения покрытия

223 датчик для регистрации уровня 230

224 датчик для контроля положения вытеснителя

225 блок управления

230 первый уровень в устройстве 222 для нанесения покрытия

232 второй уровень в подложке 221

Фиг.3

300 подложка

301 торцевая поверхность

302 боковая поверхность

303 первая зона протяженностью, соответствующей дробной части длины подложки

304 промежуток между обеими зонами, протяженность каждой из которых соответствует дробной части длины 303 и 305 подложки

305 вторая зона протяженностью, соответствующей дробной части длины подложки

310 каналы в подложке 300

330 первое покрытие в каналах 310

340 второе покрытие в каналах 310

L общая длина подложки 300

Фиг.4

Позиции 401-407 обозначают семь стадий способа, заявленного в п.5 формулы изобретения.

Фиг.5

Позиции 501-509 обозначают девять стадий способа, заявленного в п.6 формулы изобретения.

Пример 1

Проточный сотовый элемент, имеющий длину 101,6 мм, овальное поперечное сечение с малой осью длиной 86 мм и большой осью длиной 131 мм и плотность расположения каналов 62 см-2 и выполненный из кордиерита, снабжают покрытием, наносимым из суспензии, нанесенной на оксид алюминия платины (приготовленной в соответствии с примером 1 в ЕР 957064) в воде с содержанием твердого вещества 35 мас.% в качестве среды для нанесения покрытия. Для нанесения покрытия используют систему, показанную на фиг.2. Высота, соответственно длина, на которую наносят покрытие, составляет 45,8 мм. Подложки с покрытием после его нанесения сушат в потоке воздуха с температурой 100°C и прокаливают при 500°C. У каждого тысячного корпуса-носителя с покрытием после его нанесения путем просвечивания рентгеновскими лучами определяют длину покрытия, путем цифровой обработки изображений определяют протяженность покрытия в каналах и рассчитывают разность между максимальным и минимальным значениями протяженности покрытия. Эта разность всегда меньше 3,0 мм. Таким путем в общей сложности исследуют 200 корпусов-носителей с покрытием. В дальнейшем на подложки продолжают наносить покрытие в устройстве для его нанесения, показанном на фиг.2. Для проведения 325000 циклов нанесения покрытия не требуется останавливать работу оборудования в целях его технического обслуживания или ремонта.

Пример 2

В данном примере работали аналогично примеру 1, за исключением того, что использовали систему, показанную на фиг.1. Разность между максимальным и минимальным значениями протяженности покрытия всегда была меньше 2 мм. В общей сложности исследовали 170 корпусов-носителей с покрытием. Для проведения 225000 циклов нанесения покрытия не требуется останавливать работу оборудования в целях его технического обслуживания или ремонта.

Реферат

Изобретение относится к нанесению покрытий на металлические или керамические сотовые элементы/фильтры и может быть использовано для изготовления каталитических нейтрализаторов отработавших газов для автомобилей.В системе для нанесения покрытия из предназначенных для этого жидких сред подложки представляют собой цилиндрические корпуса-носители и имеют по две торцевые поверхности, по наружной боковой поверхности, по осевой длине и по множеству проходящих от одной - первой - их торцевой поверхности до другой - второй - их торцевой поверхности каналов. Система имеет заполненный жидкостью цилиндр, в котором установлен поршень и который сообщается с емкостью. Внутри емкости расположен вытеснитель таким образом, что он при перемещении поршня перемещается жидкостью пропорционально ему. Емкость сообщается с устройством для нанесения покрытия на подложку. Вытеснитель воздействует на жидкую среду для нанесения покрытия, в результате чего происходит пропорциональное изменение ее уровня в устройстве для нанесения покрытия. Кроме того, представлен осуществляемый с помощью системы способ, а также изготавливаемые с помощью таких системы и способа продукты и их применение. Техническим результатом изобретения является обеспечение возможности нанесения покрытия воспроизводимой протяженности в каналах подложек с незначительными различиями между каналами, а также получение малого износа при использовании сред для нанесения покрытия с высоким абразивным действием. 6 н. и 6 з.п. ф-лы, 6 ил., 2 пр.

Комментарии