Безопасное удаление летучих окисляющихся соединений из частиц, в частности из полимерных частиц - RU2345825C2

Код документа: RU2345825C2

Описание

Настоящее изобретение относится к способу безопасного удаления одного или нескольких летучих окисляющихся соединений, которые могут образовывать взрывоопасные смеси с кислородом, из находящихся в резервуаре частиц с помощью потока газа, при этом подаваемый поток газа вводят в резервуар, где поток газа увлекает окисляющееся соединение из частиц, и поток проходящего газа вместе с окисляющимся соединением выводят из резервуара, изобретение относится также к аппаратурному оформлению представленного способа.

Полимерный продукт, образующийся при полимеризации, представляет собой обычно гранулы или шарики, и после получения его некоторое время хранят в резервуаре прежде чем направить на дальнейшую переработку. В зависимости от использованного способа полимеризации гранулированный материал содержит более или менее значимые концентрации остаточных мономеров, которые выделяются из гранул во время хранения в резервуаре.

Для получения гранулированного материала, который свободен от возможных остатков мономера, резервуар обычно продувают воздухом для того, чтобы отделить остаточный мономер от полимерного продукта в зависящем от диффузии процессе. После этого мономер, который был отделен, обычно окисляют до диоксида углерода и воды с помощью каталитического окисления или обезвреживают его иным путем.

Продувка резервуара воздухом может привести к образованию взрывоопасных смесей мономера с воздухом: пределы взрывоопасности для полиэтилена низкой плотности лежат в пределах от 2,7 до 36 об.% этилена. В соответствии с этим Beret и др., "Purging criteria for LDPE make bins", Chem. Ing. Progr. 73, 44-49, разработали способ обеспечения безопасности в процессе продувки резервуаров воздухом. Для достижения этого они рассчитали поток воздуха, который достаточно объемен для того, чтобы поддерживать содержание этилена ниже предела взрывоопасности 2,7 об.%.

К недостаткам этого способа относится то, что он нуждается в сложной регуляции и в мониторинге потока воздуха, а в случае превышения предела взрывоопасности следует предпринимать меры безопасности, подавая в резервуар инертный газ или воду; все это в неблагоприятном случае может привести к остановке всего производства. Кроме того, распределение гранулированного материала в резервуаре может оказаться неблагоприятным, и поэтому всегда существует опасность локального образования смесей мономера с воздухом, в которых превышен предел взрывоопасности.

В качестве альтернативы мономер может быть отделен от полимерного продукта с помощью инертного газа, например азота, для того, чтобы предотвратить образование взрывоопасной смеси. Правда, азот сравнительно дорог по сравнению с воздухом, который доступен в неограниченных количествах, и это следует принимать во внимание, в частности, при высоком объеме производства и при высоком содержании мономера в полимере.

Объектом настоящего изобретения является устранение приведенных выше недостатков известного способа и разработка способа и аппаратурного оформления, которые представляют возможность безопасного и экономичного удаления остаточных мономеров из частиц полимеров, в частности из гранулированных полимеров.

При этом было показано, что поставленная цель достигается с помощью способа по признакам, представленным в п.1 формулы изобретения, и с помощью аппаратурного оформления по признакам, представленным в п.13 формулы изобретения. В формуле изобретения п.п. от 2 до 12 и от 14 до 18 относятся к предпочтительным вариантам реализации настоящего изобретения.

В соответствии со способом удаления летучих окисляющихся соединений из частиц, находящихся в резервуаре, поток газа непрерывно вводят в резервуар, при этом поток газа принимает окисляющееся соединение от частиц в резервуаре и поток газа с содержащимся в нем окисляющимся соединением выводят из резервуара. В соответствующем настоящему изобретению способе кислород прибавляют к потоку газа на выходе, а окисляющееся соединение, содержащееся в выводимом потоке газа, после этого по крайней мере частично подвергают каталитическому окислению с помощью кислорода, и этот поток окисленного газа образует по крайней мере часть потока газа на входе, то есть поток газа циркулирует.

Важно, что кислород добавляют только после резервуара и окисляющееся соединение частично расходуется в каталитическом окислении. Благодаря этому по крайней мере часть окисляющегося соединения становится безопасной и поток газа, возвращаемый в резервуар, содержит только инертные газы или практически безопасное количество кислорода. В результате этого количество проходящего через резервуар газа зависит только от потребности в достижении требуемой степени удаления окисляемых соединений из частиц в предписываемое время и оно больше не зависит от необходимости поддерживать пределы содержания этилена, поскольку при этом одновременно предотвращается образование взрывоопасной смеси в резервуаре.

Во-первых, это делает ненужной защиту от взрыва в резервуаре, то есть от нее можно отказаться или же ее можно свести до минимума до тех пор, пока обеспечивается немедленная остановка производства при отказе катализатора окисления или при возникновении других отклонений от режима. В частности, при нарушении режима можно отказаться от заполнения всего резервуара азотом или водой, чтобы обеспечить инертность, поскольку инертная или, во всяком случае, взрывобезопасная атмосфера присутствует в нем уже постоянно. Во-вторых, в качестве дешевого промывающего газа может быть использован воздух, поскольку присутствующий в нем кислород удаляется из него в результате реакции с окисляющимся соединением до того, как он поступает в резервуар.

Летучее окисляющееся соединение может представлять собой любое органическое соединение, давление паров которого достаточно высоко для удаления его с помощью промывающего газа. В предпочтительном случае этот способ используют на соединениях, которые имеют достаточное давление пара даже при комнатной температуре, хотя не исключена также возможность повышения температуры в резервуаре или в потоке газа для того, чтобы обеспечить достаточно высокое давление пара, которое в предпочтительном случае не должно быть ниже 104 Па. В принципе, можно себе представить и параллельное удаление различных окисляющихся соединений, если соединения имеют давление паров одного порядка или одной величины или же если удаление проводят в двухстадийном процессе, когда сначала удаляют более летучее соединение, а остальные компоненты последовательно удаляют при повышенной температуре. При реализации данного способа предпочтение отдается температурам в пределах от комнатной температуры до температуры, которая лежит значительно ниже температуры размягчения частиц, поскольку иначе существует опасность спекания частиц. Нижний предел температуры обозначен только необходимостью создания достаточного давления паров для окисляющегося вещества. В частности, в рамках этого способа предпочтение отдается температурам от 30 до 100°С, например от 40 до 80°С.

В предпочтительном случае органическими соединениями являются остаточные мономеры и/или растворители, которые остаются в частицах полимера при получении полимера. В частности, важными соединениями этого типа являются такие олефины, как этилен, пропилен и 1-бутен, 1-пентен или 1-гексен, которые, во-первых, имеют сравнительно высокое давление паров и могут быть поэтому легко отделены от частиц соответствующего полимера, а во-вторых, они могут быть легко окислены до диоксида углерода и воды. Предпочтение отдается также удалению смесей этих олефинов. В частности, этот способ может быть также использован для удаления веществ, которые требуются для проведения реакции полимеризации. В предпочтительном случае в качестве примеров можно, в частности, назвать алифатические углеводороды метан, этан, пропан, бутан, пентан и гексан, а также другие летучие растворители, вспомогательные средства и подобные им, но данный способ ими не ограничивается. Другими легко окисляющимися соединениями, удалению которых, в частности, отдается предпочтение, являются стирол и другие ароматические углеводороды. Частично окисленные углеводороды, например спирты, альдегиды, карбоновые кислоты и простые эфиры, также могут рассматриваться в этом ряду, если они имеют достаточно высокое давление паров. Предпочтение отдается удалению частично окисленных соединений, которые соответствуют приведенным выше углеводородам.

Среди неорганических соединений определенное значение имеет аммиак, хотя в этом случае надо обеспечить его селективное окисление до азота или восстановление образовавшихся оксидов азота, например, с использованием катализаторов в трехконтурном конверторе.

В рамках настоящего изобретения понятие "частицы" включает все агломераты в конденсированном состоянии. В частности, они могут быть твердыми веществами, которые в предпочтительном случае находятся в виде гранул, порошков, крупнозернистых порошков или комков или же в виде капель жидкости или воска, которые образуются, например, в колоннах с распылением. В предпочтительном случае этот способ используют для освобождения от газа частиц гранулированных материалов с диаметром от 1 до 10 мм, в частности в предпочтительном случае от 2 до 6 мм, в наиболее предпочтительном случае от 3 до 5 мм, если в этом случае перепад давления проходящего через резервуар газа невелик и в то же время имеется достаточно большая поверхность, через которую удаляется окисляющееся соединение.

В еще одном предпочтительном варианте реализации изобретения частицы представляют собой частицы полимеров. В частности, предпочтение отдается частицам полимеров в виде полимерных гранул. В соответствии с этим, в частности, предпочтение отдается применению способа на частицах, полученных разбрызгиванием жидких или подобных воску полимеров, например, на установках разбрызгивания восков, где требуются большие количества азота для разбрызгивания восков из форсунок и требуются большие количества воздуха для охлаждения частиц восков. Во время охлаждения частиц восков в воздух попадают из частиц восков остаточные мономеры, которые должны стать безопасными для окружающей среды. Благодаря использованию соответствующего изобретению способа воздух в башнях для разбрызгивания заменяют на свободные от кислорода или содержащие пониженные количества кислорода смеси газов, что предотвращает образование взрывоопасных смесей.

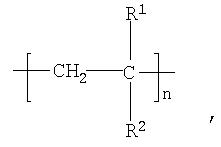

В число частиц полимеров, используемых в соответствии с настоящим изобретением, входят, в частности, гранулы полиолефинов, имеющих строение

где R1 и R2, каждый, означают атом водорода, алифатический радикал с линейной цепью или разветвленный алифатический радикал с числом атомов углерода от одного до шести или же означают циклоалифатическую группу. В их число входят также гранулированные материалы, содержащие полиолефиновые сополимеры. В предпочтительном случае полиолефины представлены полиэтиленом, полипропиленом, поли-1-бутеном, полиизобутеном и поли(4-метил-1-пентеном), а также сополимерами этилена и пропилена (в том числе статистическими сополимерами и полиолефиновыми каучуками), терполимерами этилена, пропилена и углеводородов, содержащими две или несколько несопряженных двойных связей (в том числе полиолефиновыми эластомерами), а также смесями полипропилена, каучука и полиэтилена, в частности, получаемыми при совместной (in situ) полимеризации (С2/С3-реакторными смесями). Другими возможными сополимерами являются сополимеры этилена с акрилатами и метакрилатами.

Кроме того, радикалы R1 и/или R2 могут также содержать арильные или арилалкильные группы. В частности, могут быть использованы полимеры этого типа, представленные полистиролом и сополимерами стирола с другими мономерами упомянутого выше типа. В частности, этот способ может быть также использован на сложных полиэфирах, простых полиэфирах и на других содержащих кислород полимерах, поскольку используемые мономеры могут быть также полностью окислены до диоксида углерода и воды, а также на всех других полимерах, которые после их получения содержат растворитель и/или остаточные мономеры, соответствующие приведенным выше критериям. В случае чувствительных к гидролизу полимеров и продуктов поликонденсации удаление остаточных мономеров и/или растворителей может быть также сопряжено с сушкой частиц, как это описано, например, в заявке на патент ФРГ №4436046 А1.

Гранулированные полимеры могут также содержать вспомогательные вещества, определяемые дальнейшим использованием полимеров, например, это могут быть стабилизаторы, пластификаторы, красители, фотостабилизаторы, антипирены, антиоксиданты или зародыши центров кристаллизации и/или наполнители.

В случае частиц полимеров соответствующий настоящему изобретению способ может быть также использован не только для удаления мономеров и/или растворителей, но и для деодорирования частиц. Например, воздух может быть заменен на пар, и тогда происходит экстракция паром веществ, обусловливающих наличие запаха.

В частности, предпочтительно, когда добавляемый кислород подают в стехиометрическом количестве, основанном на полном окислении окисляющегося соединения. В соответствии с этим, во-первых, окисляемое соединение практически полностью превращают в негорючие, а в предпочтительном случае и в безопасные продукты окисления, например в диоксид углерода и воду, и тогда достигается практически полное освобождение от газа. Во-вторых добавленный кислород также полностью расходуется, и образование взрывоопасной смеси исключается. Могут быть также использованы небольшие избытки кислорода для того, чтобы получить полное окисление, но для этого надо исключить возможность накопления кислорода в циркулирующей смеси в течение времени, а концентрация кислорода в резервуаре не должна превышать предел взрывоопасности около 7 об.%. В предпочтительном случае содержание кислорода в резервуаре составляет от 0,1 до 5 об.%, в более предпочтительном случае от 0,5 до 4 об.%, в частности, в пределах от 1 до 3 об.%.

Использование воздуха в качестве источника кислорода особенно экономично и несложно в исполнении, поэтому ему отдается особое предпочтение. В еще одном предпочтительном варианте реализации изобретения количество добавляемого кислорода может регулироваться на основании содержания кислорода и/или окисляемого соединения путем измерения их в потоке окисляющегося газа на выходе после окисления, то есть после прохождения через катализатор.

Еще одним обязательным условием является возможность каталитического окисления окисляющегося соединения, то есть доступность подходящего катализатора окисления. Возможными катализаторами окисления являются, в частности, катализаторы на основе благородных металлов и катализаторы на основе оксидов металлов, которые применимы для широкого спектра органических соединений. Они могут находиться, например, в виде монолитных катализаторов, в виде слоев из частиц катализатора или в виде пластин, но соответствующий настоящему изобретению способ этим не ограничивается. В роли катализаторов на основе благородных металлов, в частности при окислении углеводородов, предпочтение отдается тем, которые содержат в качестве активной компоненты платину, палладий или родий как в чистом виде, так и в виде смесей. По возможности, окисляющиеся соединения должны быть окислены до соединений, которые не представляют опасности для окружающей среды. Выбранная каталитическая система или используемое сочетание различных катализаторов должны соответствовать конкретным условиям. Кроме того, абгазный поток не должен содержать ядов для катализатора (например, соединений серы).

В предпочтительном варианте частицы непрерывно вводят в резервуар и выводят из него, а поток газ подают в противотоке по отношению к частицам.

Поскольку и резервуар и соединительные линии становятся полностью свободными от кислорода после каталитического окисления циркулирующего газа только при условии длительной рециркуляции присутствующего в системе газа, содержащего кислород, в частности воздуха, то предпочтительно, когда предусматривается фаза пускового режима, во время которой объем, в котором идет циркуляция, промывают инертным газом, в частности азотом. Тогда установка для освобождения от газа с самого начала имеет взрывобезопасное содержание кислорода и поддерживает его в соответствии с настоящим изобретением. В соответствии с еще одним предпочтительным вариантом изобретения после того, как установка заполняется инертным газом, содержание кислорода в резервуаре непрерывно повышают во время фазы пускового режима до установленного уровня, составляющего в предпочтительном случае от 0,1 до 5 об.%, и после этого поддерживают его постоянным.

Еще один аспект настоящего изобретения представлен установкой для освобождения от газа, предназначенной для реализации описанного выше способа. Она включает в качестве важной компоненты резервуар, аппарат с катализатором, систему рецикла газа и прибор для измерения состава газа.

Резервуар, который служит для обработки частиц полимера, снабжен системой ввода и вывода газа. В простейшем случае резервуар представляет собой емкость для хранения гранулированных полимеров. Такие резервуары в общем случае используют для временного хранения свежеприготовленного гранулированного полимера перед тем, как его отправят далее или упакуют. Использование резервуаров для освобождения от газа гранулированных полимеров само по себе известно и общепринято с давних пор. В дополнение к этому другие типы емкостных аппаратов, например экстракционные колонны, проточные трубы, сетчатые фильтры, аппараты с мешалкой или реакторы с псевдоожиженным слоем, в принципе также являются возможными объектами для реализации настоящего изобретения.

В предпочтительном варианте оформления вывод частиц полимера и ввод газа осуществляют с одной стороны резервуара, в частности в предпочтительном случае с нижней стороны, тогда как ввод частиц полимера вместе с выводом газа проводят с противоположной стороны резервуара, в частности в предпочтительном случае с верхней стороны. Когда установка для освобождения от газа находится в рабочем режиме, поток газа в соответствии с этим идет в противотоке по отношению к частицам полимера, в результате чего свежий поток вводимого газа, который свободен от окисляющегося соединения, контактирует с практически освобожденными от газа частицами и тогда в частицах остается незначительное количество окисляющегося соединения.

Аппарат с катализатором, используемый в соответствии с настоящим изобретением, содержит катализатор окисления для окисления кислородом остаточного мономера, уносимого из резервуара проходящим током газа. В предпочтительном случае катализатор окисления представляет собой пучок труб обычного монолитного катализатора тройного действия или катализатора окисления для очистки выхлопных газов автомобилей. В частности, в предпочтительном варианте аппарат с катализатором работает в автотермическом режиме. Система вывода газа из резервуара соединена через линию отвода газа с аппаратом с катализатором, а аппарат с катализатором в свою очередь соединен через линию рецикла с системой ввода газа в резервуар, в соответствии с этим поток газа может циркулировать. Ввод требуемого для окисления окисляющегося соединения кислорода в линию выходящего потока газа осуществляют с помощью контрольно-измерительного прибора для воздуха, расположенного на линии вывода газа.

Лямбда-зонд для определения содержания кислорода в предпочтительном случае установлен на линии возврата для измерения содержания кислорода в потоке окисленного газа. Контрольно-измерительный прибор регулирует количество кислорода, подаваемого через дозирующее устройство, в зависимости от содержания кислорода, определенного с помощью лямбда-зонда.

Соответствующие настоящему изобретению способ и его аппаратурное оформление представлены далее на схеме, относящейся к удалению этилена из гранулированного полиэтилена низкого давления, но описываемый схемой вариант реализации не может быть использован для ограничения объема притязаний. Надо понимать, что способ не ограничивается ни полиэтиленом, ни полимерами вообще, поскольку он предназначен в общем для удаления летучих горючих веществ.

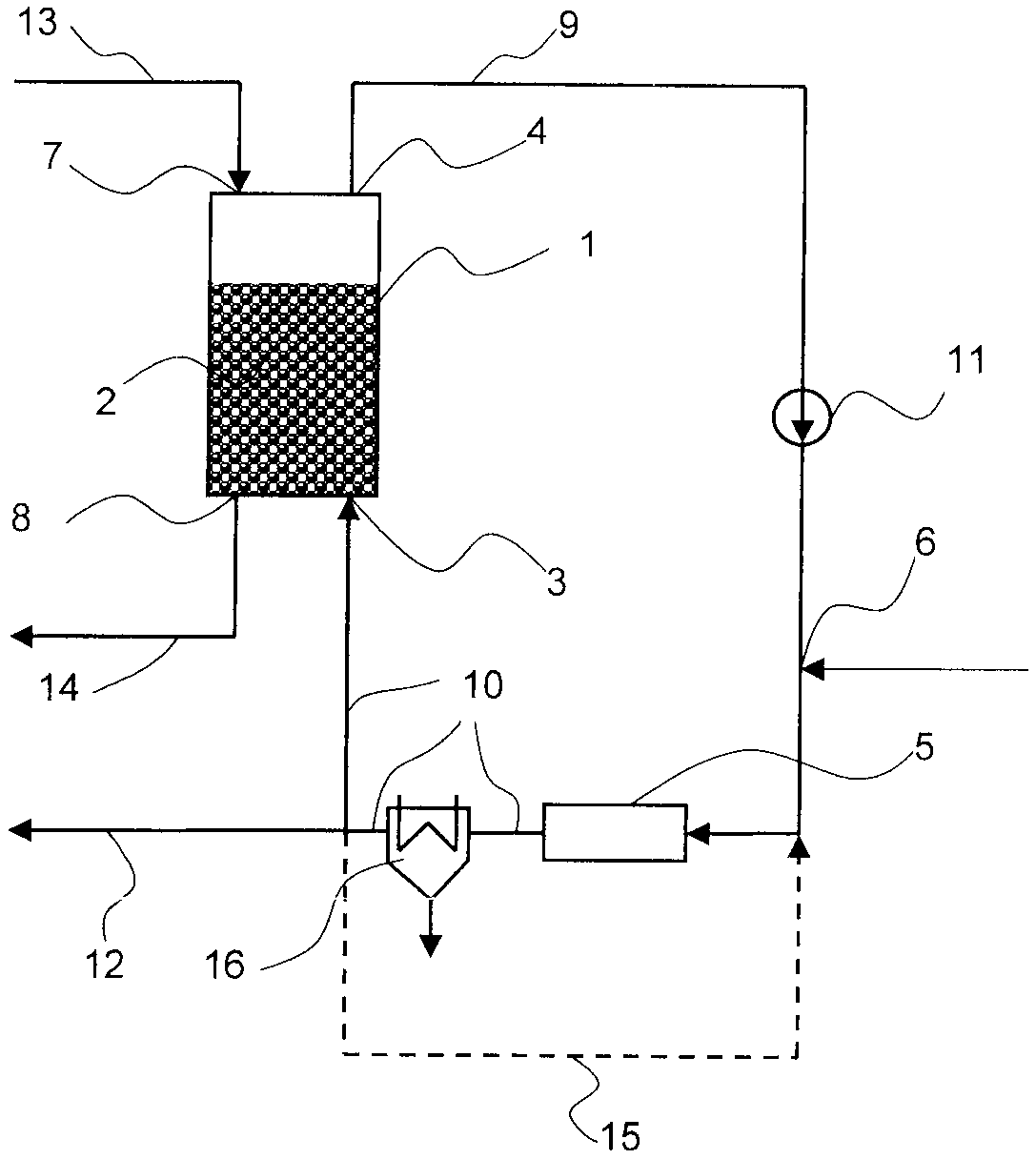

На чертеже представлена общая схема аппаратуры для удаления этилена из частиц полимера в виде гранулированного материала 2. При этом не имеет значения способ полимеризации и техническое оформление гранулирования, за счет которых получен гранулированный материал. Способ подходит для всех обычных процессов полимеризации и не зависит от способов ее проведения, это может быть полимеризация, проведенная в газовой фазе с использованием псевдоожиженного слоя, в растворе (объемный блок) или в дисперсии (суспензии), если все эти процессы приводят к образованию гранулированного материала, содержащего большие или меньшие количества этилена или остатки растворителя, которые должны быть удалены до того, как материал поступит на последующую переработку или будет отправлен потребителю. Точно так же для способа не важен или мало значим тип используемого катализатора полимеризации, это может быть катализатор Циглера-Натта, хромовый или металлоценовый катализатор, или же инициатор в случае свободнорадикальной полимеризации.

Соответствующий настоящему изобретению способ может найти применение на гранулированном материале, который был получен при холодной грануляции или при горячей грануляции. Форма гранул также играет второстепенную роль и также оказывает незначительное влияние на перепад давления в резервуаре и на кинетику освобождения от газа.

Установка включает резервуар 1 обычной конструкции, используемой в общем случае для хранения гранулированного материала 2. Гранулированный материал 2 подают в верхнюю часть резервуар 1 через устройство 7 для загрузки полимера, а его выгрузка происходит в нижней части резервуара через устройство для вывода полимера 8. Гранулированный материал 2, подаваемый в резервуар, имеет обычно содержание этилена от 0,1 до 1 мас.%, но способ принципиально не ограничивается каким-либо содержанием этилена благодаря наличию в резервуаре 1 инертной атмосферы, так что в принципе на освобождение от газа может быть направлен и гранулированный материал с более низким или с более высоким содержанием этилена. Гранулированный материал обычно загружают и выгружают по непрерывной схеме со скоростью, с которой он поступает с предшествующей установки полимеризации, но точно так же процесс можно проводить и в периодическом режиме. Гранулированный материал 2 транспортируют от соответствующей производящей установки по линии 13 в резервуар 1. Освобожденный от газа гранулированный материал выгружают из резервуара 1 по линии 14 и направляют, если это предусмотрено, на упаковку, на транспортировку или на хранение.

Кроме того, резервуар 1 имеет систему ввода газа 3 в нижней части и систему вывода газа 4 в верхней части резервуара 1, через которые поток газа вводят в резервуар и выводят из резервуара 1. На функционирующей установке поток газа протекает через резервуар 1, содержащий гранулированный материал 2, и при обтекании увлекает этилен. Положение устройства для загрузки гранулированного материала 7 и для вывода газа 4 в верхней части резервуара, а также устройства для выгрузки гранулированного материала 8 и ввода газа 3 в нижней части резервуара 1 обеспечивают освобождение от газа в режиме противотока и связанное с этим практически полное удаление остаточного мономера из гранулированного материала 2.

Максимальная концентрация этилена, устанавливающаяся в равновесном состоянии, может быть рассчитана на основании закона Генри. Поскольку диффузия из гранулированного материала также играет важную роль, концентрация этилена, устанавливающаяся в резервуаре 1, может быть в зависимости от условий значительно ниже концентрации в равновесном состоянии. Технологический расчет установки для освобождения от газа, в частности времени пребывания гранулированного материала, требуемого для достаточно полного удаления этилена, и необходимого для этого потока газа, в общих чертах доступен специалисту в данной области. В этом контексте можно, в частности, сослаться на разработки Beret и др., "Purging criteria for LDPE make bins" Chem. Ing. Progr. 73, 44-49, и на цитированную в этой работе литературу. Поток газа можно выбрать таким, чтобы перепад давления в резервуаре не превышал 104 Па, в предпочтительном случае он не превышает 5·103 Па, для того чтобы обеспечить экономичность процесса. Следует также всегда принимать во внимание условия работы катализатора (см. далее). В предпочтительном случае общее время освобождения от газа изменяется в пределах от нескольких часов до нескольких дней.

Поток газа, непрерывно поступающий в резервуар 1 через линию рецикла 10, состоит главным образом из азота и диоксида углерода, и в идеальном случае он состоит только из рециркулирующего газа с очень небольшим содержанием этилена или совсем без него, что станет предметом более детального обсуждения ниже. В частности, поток газа в резервуаре не содержит кислорода или содержит всего лишь следы кислорода, что обеспечивает взрывобезопасность в резервуаре 1, а образование взрывоопасной смеси с кислородом в случае нарушения технологического режима может произойти только вне резервуара 1.

Обогащенный этиленом поток газа, выходящий из резервуара 1, направляют через линию отвода газа 9 к аппарату с катализатором 5. Аппарат с катализатором 5 содержит преимущественно катализатор окисления для окисления присутствующего в выводимом газе этилена до диоксида углерода и воды в соответствии с уравнением

С2H4+3O2→2CO2+2Н2O.

В предпочтительном случае для этого используют обычные катализаторы для очистки выхлопных газов автомобилей, состоящие преимущественно из сотовой подложки с покрытием из такого благородного металла, как платина, палладий или родий. В число подходящих катализаторов входят как катализаторы, предназначенные только для окисления и включающие обычно платину и палладий в качестве активной компоненты, так и катализаторы тройного действия, основанные на платине и родии. Тем не менее, можно брать и другие каталитические системы, которые используют для очистки промышленных абгазов за счет полного окисления (каталитический "дожиг"). Окисление этилена и других мономеров на основе углеводородов на поверхности благородного металла или на оксидах металлов в общих чертах известно и описано, например, в VDI Berichte 1034 (1993), 123-138. Такие катализаторы на основе благородных металлов работают в интервале от примерно 180 до 600°С с предельным значением до 950°С. Минимальная температура реакции для достижения практически 100%-ной степени превращения зависит от вещества, которое окисляется, и в случае этилена она равна 280°С. Для сравнения, пропилен требует всего лишь 210°С, а алифатические углеводороды, например пентан, требуют повышения температуры до 350°С. Другие примеры практического применения для соответствующего изобретению способа могут быть взяты из VDI Berichte 1034 (1993), 130-132.

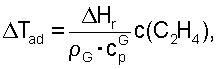

Принимая во внимание адиабатические термические условия, повышение температуры в катализаторе может быть рассчитано с помощью уравнения

где ΔНr=50305 кДж/кг (энтальпия реакции для реакции окисления),

cpG=1 кДж/кг К (теплоемкость газа),

ρG=1,2 кг/м3 (плотность газа) и

с(С2Н4) = концентрация этилена в отводимом газе в кг/м3.

В этом случае для cpG и ρG можно приближенно принять их независимость от состава и температуры газа. Для полного окисления этилена при низких концентрациях это приводит к зависимости повышения температуры от содержания этилена в выводимом газе в соответствии с приближенным уравнением вида 41921 К·с(С2Н4)/(кг/м3).

Максимальная рабочая температура катализатора на основе благородного металла около 600°С не должна быть превышена в течение продолжительного времени, поэтому, не проводя дополнительных измерений, следует принимать меры к тому, чтобы содержание этилена в потоке газа не превышало на заметную величину значение около 1%. Для того чтобы не приходилось работать с повышенным содержанием этилена, а также во избежание повышения температуры аппарат с катализатором 5 снабжают дополнительным циклом 15, с помощью которого поток окисленного газа может быть в случае необходимости возвращен в аппарат для того, чтобы снизить концентрацию этилена в аппарате с катализатором 5. В любом случае следует исключить разогрев катализатора выше 950°С, так как иначе возникает опасность необратимого его повреждения.

Необходимая для работы катализатора по окислению этилена температура на входе около 280°С может быть достигнута за счет использования обогревателя для воздуха или теплообменника. Это целесообразно для случая, когда имеет место значительное насыщение потока газа и происходит адиабатическое повышение температуры на более чем 250°С. Поскольку поток окисленного газа до его возврата в резервуар должен быть охлажден до температуры, значительно уступающей точке размягчения гранулированного материала, целесообразно использовать полученное при охлаждении тепло для предварительного нагревания потока газа, поступающего в аппарат с катализатором 5. В альтернативном варианте, когда адиабатическое повышение температуры не достигает 200°С, аппарат с катализатором 5 может также работать в автотермическом режиме за счет использования потока выходящего окисленного газа для нагревания потока поступающего газа с использованием для этого насадки катализатора с обращением потока. Конструкция аппарата с катализатором 5, работающего в автотермическом режиме, также хорошо известна специалистам в данной области.

Линия для вывода газа 9 снабжена компрессором или воздуходувкой 11 для транспортировки потока газа и автоматическим контрольно-измерительным прибором, задающим состав воздуха с помощью регулирующего клапана 6, через который воздух или в альтернативном случае иной носитель кислорода может быть подан в поток содержащего этилен газа. При функционировании в непрерывном режиме потоки выбирают так, чтобы добавлялось стехиометрическое или слегка превышающее его количество кислорода, и тогда будет иметь место практически полное окисление этилена. Во всех случаях следует избегать значительного избытка кислорода для того, чтобы концентрация кислорода в резервуаре 1 гарантированно оставалась ниже предела взрывоопасности около 7 об.% кислорода. С другой стороны, небольшие количества этилена влияют на равновесие при освобождении от газа в нижней части резервуара, но это не сказывается отрицательным образом на безопасности установки.

Количество добавляемого воздуха регулируют по данным измерения содержания кислорода в потоке окисленного газа в линии рецикла газа 10, открывая регулирующий клапан 6 в достаточной мере так, чтобы из аппарата с катализатором выходило лишь незначительное количество непревращенного кислорода. Содержание кислорода может быть измерено с помощью обычного лямбда-зонда, который используется также при очистке выхлопных газов автомобилей. В качестве альтернативы или в дополнение к этому может быть определено и содержание окисляющегося соединения, в данном случае этилена, после прохождения через аппарат с катализатором 5. Это определение может быть проведено с помощью методик непрерывного контроля, в частности с помощью таких спектроскопических измерений, как спектроскопия в видимом и в УФ-свете, инфракрасная или рамановская спектроскопия, которые достаточно чувствительны и избирательны, но способы измерения этим не ограничиваются.

На стадии пускового режима установки для освобождения от газа из резервуара 1 выводится постоянное количество этилена при условии, что постоянным остается содержание этилена в гранулированном материале 2. Газ, который окислен в аппарате с катализатором 5, содержит кроме небольшого количества кислорода в несколько объемных процентов только инертный азот и продукты окисления - диоксид углерода и воду, которые также инертны.

Основное количество окисленного газа возвращается в резервуар 1 через линию рецикла 10 и снова принимает этилен в резервуаре 1. В идеальном случае поступающий в резервуар 1 газ (поток питающего газа) состоит только из рециркулирующего газа, то есть он не нуждается в дополнительном введении инертного газа. В то же время добавление воздуха и вместе с ним кислорода для окисления этилена постоянно увеличивает объем или давление протекающего газа, поэтому избыток отбирают от циркулирующего газа через абгазную линию 12. Проще всего это осуществляется через повышение давления с помощью предохранительного клапана или опущенной в жидкость трубы (гидрозатвор, на схеме не показан) для поддержания постоянного давления в циркулирующем газе, то есть имеет место небольшой избыток давления, в предпочтительном случае от 103 до 105 Па. В дополнение к этому поток окисленного газа может быть освобожден от паров воды с помощью сепаратора для воды 16, который, если это необходимо, может быть дополнен холодильником. В результате этого сухой гранулированный материал не обязательно окажется увлажненным, а влажный гранулированный материал окажется эффективно обезвоженным. Вследствие этого соответствующий настоящему изобретению способ подходит для комбинированного удаления остаточных мономеров и сушки гранулированного материала. Хотя есть возможность установки сепаратора для воды, расположенного по ходу потока за катализатором, в этом нет особой необходимости, поскольку накапливающиеся в газе пары воды не влияют на каталитическое окисление. Для эффективной утилизации энергии можно обеспечить процесс теплообмена между газом, поступающим на катализатор, и отходящим газом.

При пуске установки для освобождения от газа целесообразно сначала провести промывку всей установки, то есть резервуара 1, аппарата с катализатором 5 и линий 9 и 10, азотом или другим инертным газом для удаления кислорода. После этого включают компрессор 11 и доводят аппарат с катализатором до рабочей температуры. Теперь можно начинать загрузку резервуара 1 и освобождение гранулированного материала 2 от газа. В предпочтительном случае в выходящий из резервуара газ подают избыток кислорода так, чтобы после окисления в общем потоке проходящего через резервуар 1 газа присутствовало от 0,1 до 5 об.% кислорода. Особое предпочтение отдается установленному содержанию кислорода от 0,5 до 4 об.%, в частности, от 1 до 3 об.%. При таком содержании кислорода его концентрация гарантированно остается ниже предела взрывоопасности около 7 об.% и обеспечивается полное окисление этилена до диоксида углерода и воды. Поскольку добавление избытка кислорода проводят преимущественно по кинетическим соображениям, достаточными могут оказаться и меньшие количества кислорода, если скорости реакций на катализаторе достаточно велики для обеспечения достаточной степени превращения за время пребывания газа в аппарате с катализатором 5 с соответствующим содержанием этилена в циркулирующем газе после выхода из аппарата с катализатором (этилен должен отсутствовать).

В предпочтительном варианте после заполнения установки инертным газом ее запуск осуществляют с большим начальным избытком кислорода, но он, тем не менее, не должен превышать 7 об.%. Это приводит к накоплению кислорода в установке на начальном этапе режима запуска до достижения желаемого содержания кислорода. Начиная с этого времени прибавляют только стехиометрическое количество кислорода, то есть расходуемое на окисление количество кислорода, поддерживая содержание кислорода на заданном уровне. Продолжительность пускового периода зависит от таких связанных с технологией процесса условий, как содержание этилена в полиэтилене, размеры резервуара, пропускная способность резервуара, катализатор и других, продолжительность может ограничиваться несколькими минутами, но может занимать и несколько часов.

Поскольку поток окисленного газа, возвращаемого в резервуар 1 после аппарата с катализатором 5, содержит всего лишь небольшое количество кислорода, риск образования взрывоопасной смеси исключен на любой стадии процесса. Это действительно и для случая нарушения режима работы установки в том случае, когда поток газа сразу же перекрывается после значимого повышения концентрации кислорода после прохождения аппарата с катализатором 5, например в результате отказа или нарушения режима работы аппарата с катализатором 5. В соответствии с этим продувка сравнительно дорогим инертным газом требуется только при запуске установки, тем более что используемый для продувки газ непрерывно регенерируется во время работы установки. В течение времени происходит накопление диоксида углерода в газе для продувки, но это не оказывает отрицательного эффекта на процесс освобождения от газа.

Настоящее изобретение иллюстрируется предпочтительным вариантом его реализации. Тем не менее, можно представить себе и другие дополнительные варианты. В частности, описанный способ может быть таким же образом использован для освобождения от газа полипропилена, поли-1-бутена и других полимеров и сополимеров α-олефинов.

Примеры от 1 до 3

Следующие далее примеры относятся к установке для производства полиэтилена. В процессе используют газофазный способ с псевдоожиженным слоем, который известен специалистам в этой области, он описан, например, в заявках на европейские патенты №475603 А, №089691 А или №571826 А; его производительность составляет около восьми метрических тонн в час. Освобождение от газа с рециркуляцией мономера обеспечивается после выхода из реактора полимеризации, при этом от полимера отделяется основное количество мономера. Последующую грануляцию на экструдере также проводят с противоточным освобождением от газа для дополнительного снижения содержания мономера в гранулированном материале.

Соответствующая настоящему изобретению установка для освобождения от газа смонтирована по движению материального потока от установки для полимеризации, она включает обычный резервуар диаметром 4 м и высотой 26 м, в который загружают гранулированный материал. Используемая установка для освобождения от газа гранулированного полимера имеет представленную выше конструкцию, она включает обычный платина/палладиевый катализатор окисления, перед которым расположен теплообменник для нагревания воздуха, обеспечивающий температуру поступающего на катализатор газа около 300°С. Освобождение от газа проводят в резервуаре при 60°С. Это соответствует константе Генри для этилена, равной 3,9·104 Па·т(полиэтилена)/кг(этилена), и давлению насыщенного пара, равному 3,9·104 Па при содержании этилена в гранулах полиэтилена, равном 0,1%.

Содержание этилена в гранулированном материале определяют перед загрузкой его в резервуар и после выгрузки из резервуара с помощью газовой хроматографии образца газа в равновесном состоянии над образцом полимера. При этом летучие компоненты выделяют из полимера нагреванием и анализируют с помощью газовой хроматографии. Кроме того, содержание этилена в линии циркуляции после стадии окисления определяют с помощью газовой хроматографии. Среднее время пребывания гранулированного материала в резервуаре равно 20 часам для всех примеров. Перепад давления в резервуаре не превышает 2·103 Па.

Примеры 1 и 2 относятся к гранулированному полиэтилену со сравнительно низким содержанием этилена по сравнению с обычным для гранулированного полиэтилена содержанием после освобождения его от газа в экструдере гранулирующей установки. Как следует из представленной далее таблицы, достигается очень низкое остаточное содержание мономера около 10 частей на миллион. На катализаторе окисления достигается практически полное окисление этилена.

В соответствии с примером 3 освобождение от газа в экструдере для гранулирования не проводилось, это привело к повышению содержания этилена в гранулированном материале до значения более 0,3 мас.%. В этом случае осуществляют рециркуляцию 1000 кг/ч потока окисленного газа через вторую линию циркуляции для разбавления газа, поступающего на катализатор для того, чтобы снизить температурный скачок на катализаторе. В этом случае также достигается практически полное освобождение от газа.

Как следует из представленной ниже таблицы, практически полное окисление этилена в аппарате с катализатором возможно и в этом примере. Содержание остаточного этилена в гранулированном материале, который был обработан соответствующим настоящему изобретению способом, имеет достаточно низкое значение. Защита резервуара от взрыва становится излишней.

Пример сравнения

Для сравнения, освобождение от газа проводят обычным способом с помощью воздуха, используя ту же самую установку для полимеризации и тот же самый резервуар, что и в примерах от 1 до 3. В отличие от этого воздух подают непосредственно в резервуар без предварительной обработки, а унесенный им этилен каталитически окисляют после выхода из резервуара. Рециркуляцию газа после окисления этилена не проводят.

Полученные в результате измерения значения для установившегося при освобождении от газа равновесия приведены в таблице для примеров от 1 до 3 и для примера сравнения С1 (м.д. означает размерность в миллионных долях).

Реферат

Изобретение относится к способу безопасного удаления одного или нескольких летучих окисляющихся соединений, которые могут образовывать взрывоопасные смеси с кислородом, и устройству для его осуществления. В соответствии со способом удаления летучих окисляющихся соединений из частиц, находящихся в резервуаре, поток газа непрерывно вводят в контейнер, поток газа захватывает окисляющееся соединение из частиц, и затем поток газа, содержащий окисляющееся вещество, выводят из контейнера. К выходящему потоку газа прибавляют кислород в виде воздуха и подвергают окисляющиеся соединения частичному каталитическому окислению с помощью кислорода. Окисление проводят с помощью катализатора с активной компонентой, включающей по крайней мере один благородный металл, выбираемый из группы, состоящей из платины, палладия и родия. Поток газа после окисления образует по крайней мере часть потока газа, подаваемого в резервуар так, чтобы осуществить циркуляцию потока газа. Способ включает стадию пускового режима, во время которого установку продувают инертным газом, в частности азотом. Установка для осуществления способа включает резервуар, предназначенный для загрузки частиц полимеров с системой ввода газа и вывода газа, аппарат с катализатором, линию циркуляции газа и линию рецикла, контрольно-измерительный прибор для воздуха, соединенный с линией вывода газа, для введения кислорода в линию вывода газа. Установка также включает лямбда-зонд для определения содержания кислорода в линии рецикла и регулятор, регулирующий количество кислорода, подаваемого через контрольно-измерительный прибор на основании определенного с помощью лямбда-зонда содержания кислорода. Технический результат - безопасное и экономичное удаления окисляющихся соединений из частиц полимеров. 2 н. и 16 з.п. ф-лы, 1 табл., 1 ил.

Формула

Документы, цитированные в отчёте о поиске

Каталитическая система обработки отходящего газа для снижения выбросов летучих химических веществ

Комментарии