Каталитическая композиция, содержащая магнитный материал, приспособленный для индукционного нагрева - RU2736938C2

Код документа: RU2736938C2

Чертежи

Описание

Область изобретения

Настоящее изобретение относится к каталитическим композициям для применения при обработке выходящего потока двигателя, способам получения и применения таких каталитических композиций, и каталитическим изделиям и системам, в которых применяются такие каталитические композиции.

Уровень техники

Выбросы дизельных двигателей включают твердые частицы (PM), оксиды азота (NOx), несгоревшие углеводороды (HC) и оксид углерода (CO). NOx - это термин, используемый для описания различных химических видов оксидов азота, включая, среди прочего, моноксид азота (NO) и диоксид азота (NO2). Двумя основными компонентами твердых частиц выхлопных газов являются растворимая органическая фракция (SOF) и фракция сажи. SOF конденсируется на саже в слоях и обычно происходит из несгоревшего дизельного топлива и смазочных масел. SOF может существовать в выхлопе дизельного топлива либо в виде пара, либо в виде аэрозоля (то есть мелкие капли жидкого конденсата), в зависимости от температуры выхлопного газа. Сажа преимущественно состоит из частиц углерода. Содержание HC в выхлопе может варьироваться в зависимости от типа двигателя и рабочих параметров, но обычно включает различные углеводороды с короткой цепью, такие как метан, этен, этин, пропен и тому подобное.

Катализаторы, содержащие металлы платиновой группы (PGM), полезны при обработке выхлопных газов дизельных двигателей для превращения углеводорода и моноксида углерода путем катализа окисления этих загрязняющих веществ в диоксид углерода и воду. Кроме того, катализаторы окисления, содержащие платину, способствуют окислению NO до NO2. Для дизельных систем для сложных условий эксплуатации такие катализаторы, как правило, содержатся в системах регенерации дизельного катализатора окисления (DOC), системах с катализированным сажевым фильтром (CSF) или в комбинированных системах DOC-CSF. Эти каталитические системы размещаются в пути потока выхлопных газов из дизельных двигательных систем для обработки полученного выхлопа до его выброса в атмосферу. Как правило, дизельные катализаторы окисления наносятся на керамические или металлические подложки. Для дополнительного восстановления соединений NOx такие системы также обычно включают по меньшей мере один катализатор селективного каталитического восстановления (SCR) ниже по ходу потока от катализатора DOC. В применениях в умеренных условиях эксплуатации система может содержать ловушку обедненных NOx (LNT), которая служит для хранения и сокращения NOx, а также для удаления монооксида углерода и несгоревших углеводородов из потока выхлопного газа.

Катализаторы, используемые для обработки выхлопных газов двигателей внутреннего сгорания, менее эффективны в течение периодов работы при относительно низкой температуре, таких как начальный период холодного запуска двигателя, потому что выхлопные газы двигателя не имеют достаточно высокую температуру для осуществления эффективного каталитического превращения. Это особенно верно для расположенных ниже по ходу потока компонентов катализатора, таких как катализатор SCR, которым для достижения подходящей рабочей температуры может потребоваться несколько минут.

Предложено использование электрического нагрева каталитического изделия в ходе режима пуска. Смотрите, например, публикации патентов № US2011/0072805; US2014/0033688, и US2015/0087497, а также патенты США № 8, 292,987 и 8,479,496. В типичном подходе тепло генерируется электрическим нагревателем, например электрическими проводами, внешне окружающими подложку катализатора, или самой металлической подложкой, служащей нагревательным элементом. Существует несколько проблем для успешной коммерциализации таких систем, включая относительно высокое требуемое потребление энергии и относительно низкую эффективность нагрева из-за необходимости сначала нагревать подложку катализатора. Кроме того, большинство конструкций электронагревателей в данной области техники используют металлические подложки и несовместимы с более широко распространенными керамическими подложками, используемыми в качестве носителя катализатора во многих системах.

В данной области техники существует постоянная потребность в уменьшении выбросов газообразных загрязняющих веществ из выхлопной трубы бензиновых или дизельных двигателей, особенно прорывающихся выбросов, возникающих при холодном пуске двигателя.

Сущность изобретения

Настоящее изобретение обеспечивает каталитическую композицию, содержащую смесь каталитически активных частиц и магнитного материала, способного к индукционному нагреву в ответ на приложенное переменное электромагнитное поле. Настоящее изобретение может применяться для обеспечения нагрева слоя катализатора для улучшения эффективности каталитического изделия, особенно в те моменты, когда обычным каталитическим системам требуется несколько минут для достижения рабочей температуры, способствующей каталитической активности, как например во время холодного запуска двигателя. Примерные магнитные материалы включают ферромагнитные и парамагнитные материалы. Хотя форма магнитного материала может варьироваться, в определенных вариантах выполнения настоящего изобретения магнитный материал находится в форме частиц, которые легко диспергируются в каталитической композиции и, в частности, включают, магнитные материалы в форме наночастиц, классифицируемые как суперпарамагнитные материалы.

Хотя любой материал, способный к индукционному нагреву в присутствии переменного электромагнитного поля, может применяться, предпочтительные магнитные материалы включают материалы, содержащие переходный металл или редкоземельный металл, в частности оксиды, содержащие такие переходные металлы или редкоземельные металлы. В определенных вариантах выполнения настоящего изобретения, магнитный материал содержит суперпарамагнитные наночастицы оксида железа или содержащий редкоземельный металл материал в виде частиц, содержащий частицы неодима-железа-бора или самария-кобальта.

Каталитически активные частицы каталитически активной композиции могут варьироваться без отклонения от сущности изобретения, как например любые каталитически активные материалы, обычно применяемые в системах контроля выбросов для бензиновых или дизельных двигателей. Например, каталитически активные частицы могут быть частью композиции, приспособленной для одного или более из окисления монооксида углерода, окисления углеводородов, окисления NOx, окисления аммиака, селективного каталитического восстановления NOx, и накопления/восстановления NOx. Такие каталитические материалы, как правило, будут включать один или более каталитических металлов, импрегнированных или ионнообмененных в пористый носитель, причем примерные носители включают тугоплавкие оксиды металлов и молекулярные сита. В определенных вариантах выполнения настоящего изобретения, каталитический металл выбран из основных металлов, металлов платиновой группы, оксидов основных металлов или металлов платиновой группы, и их комбинаций. Типы каталитических систем, в которых каталитическая композиция согласно настоящему изобретению может применяться, включают дизельные катализаторы окисления (DOC), катализированные сажевые фильтры (CSF), ловушки обедненных NOx (LNT), катализаторов селективного каталитического восстановления (SCR), катализаторы окисления аммиака (AMOx) и трехкомпонентные нейтрализаторы (TWC). Дополнительные примеры включают каталитически активные частицы, приспособленные для применения в качестве катализатора окисления летучего органического углеводорода (VOC) или катализатора окисления углеводородов при комнатной температуре.

Другим объектом настоящего изобретения является система, приспособленная для нагревания каталитического материала, содержащая: каталитическое изделие в форме подложки, содержащей множество каналов, приспособленных для течения газа, и слой катализатора, прикрепленный к каждому каналу, слой катализатора, содержащий каталитически активный материал с магнитным материалом (например, суперпарамагнитный материал), диспергированным в нем, магнитный материал, способный индуцировать нагрев в ответ на приложенное переменное электромагнитное поле; и проводник для приема тока и создающий переменное электромагнитное поле в ответ на него, причем проводник расположен так, что образованное переменное электромагнитное поле прикладывается к по меньшей мере части магнитного материала. Проводник может быть, например, в виде катушки проводящей проволоки, окружающей, по меньшей мере, часть каталитического изделия. Система может дополнительно включать источник электроэнергии, электрически соединенный с проводником для подачи переменного тока в нее. Подложка может представлять собой, например, проточную подложку или фильтр с проточными стенками. Кроме того, система может включать датчик температуры, расположенный для измерения температуры газов, поступающих в каталитическое изделие, и контроллер, связанный с датчиком температуры, причем контроллер приспособлен для управления током, полученным проводником, так что контроллер может подавать питание на проводник с током, когда желателен индукционный нагрев слоя катализатора.

Еще одним объектом настоящего изобретения является способ обработки выбросов из двигателя внутреннего сгорания, включающий: создание выхлопного газа в двигателе внутреннего сгорания; обработку выхлопного газа в системе контроля выбросов, причем система контроля выбросов содержит каталитическое изделие и проводник, как описано в настоящей заявке; и периодически подачу питания на проводник, пропуская через него ток, чтобы создать переменное электромагнитное поле и индуктивно нагреть магнитный материал, чтобы нагреть слой катализатора до желаемой температуры.

Настоящее изобретение включает, без ограничения к этому, следующие варианты выполнения настоящего изобретения.

Вариант выполнения настоящего изобретения 1: Каталитическая композиция, содержащая смесь каталитически активных частиц и магнитного материала, способного к индукционному нагреву в ответ на приложенное переменное электромагнитное поле.

Вариант выполнения настоящего изобретения 2: Каталитическая композиция согласно любому предшествующему или последующему варианту выполнения настоящего изобретения, где магнитный материал является суперпарамагнитным.

Вариант выполнения настоящего изобретения 3: Каталитическая композиция согласно любому предшествующему или последующему варианту выполнения настоящего изобретения, где магнитный материал находится в форме частиц.

Вариант выполнения настоящего изобретения 4: Каталитическая композиция согласно любому предшествующему или последующему варианту выполнения настоящего изобретения, где магнитный материал находится в форме наночастиц.

Вариант выполнения настоящего изобретения 5: Каталитическая композиция согласно любому предшествующему или последующему варианту выполнения настоящего изобретения, где

магнитный материал содержит переходный металл или редкоземельный металл.

Вариант выполнения настоящего изобретения 6: Каталитическая композиция согласно любому предшествующему или последующему варианту выполнения настоящего изобретения, где магнитный материал содержит суперпарамагнитные наночастицы оксида железа.

Вариант выполнения настоящего изобретения 7: Каталитическая композиция согласно любому предшествующему или последующему варианту выполнения настоящего изобретения, где магнитный материал содержит содержащий редкоземельный металл материал в виде частиц, содержащий частицы неодима-железа-бора или самария-кобальта.

Вариант выполнения настоящего изобретения 8: Каталитическая композиция согласно любому предшествующему или последующему варианту выполнения настоящего изобретения, где каталитически активные частицы приспособлены для одного или более из окисления монооксида углерода, окисления углеводородов, окисления NOx, окисления аммиака, селективного каталитического восстановления NOx, и накопления/восстановления NOx.

Вариант выполнения настоящего изобретения 9: Каталитическая композиция согласно любому предшествующему или последующему варианту выполнения настоящего изобретения, где каталитически активные частицы содержат один или более каталитических металлов, импрегнированных или ионнообмененных в пористый носитель.

Вариант выполнения настоящего изобретения 10: Каталитическая композиция согласно любому предшествующему или последующему варианту выполнения настоящего изобретения, где пористый носитель представляет собой оксид тугоплавкого металла или молекулярное сито.

Вариант выполнения настоящего изобретения 11: Каталитическая композиция согласно любому предшествующему или последующему варианту выполнения настоящего изобретения, где один или более каталитических металлов выбраны из основных металлов, металлов платиновой группы, оксидов основных металлов или металлов платиновой группы и их комбинаций.

Вариант выполнения настоящего изобретения 12: Каталитическая композиция согласно любому предшествующему или последующему варианту выполнения настоящего изобретения, где каталитически активные частицы приспособлены для применения в качестве дизельного катализатора окисления (DOC), катализированного сажевого фильтра (CSF), ловушки обедненных NOx (LNT), катализатора селективного каталитического восстановления (SCR), катализатора окисления аммиака (AMOx), или трехкомпонентного нейтрализатора (TWC).

Вариант выполнения настоящего изобретения 13: Каталитическая композиция согласно любому предшествующему или последующему варианту выполнения настоящего изобретения, где каталитически активные частицы приспособлены для применения в качестве катализатора окисления летучего органического углеводорода (VOC) или катализатора окисления углеводородов при комнатной температуре.

Вариант выполнения настоящего изобретения 14: Система, приспособленная для нагревания каталитического материала, содержащая:

каталитическое изделие в форме подложки, содержащей множество каналов, приспособленных для течения газа, и слой катализатора, прикрепленный к каждому каналу, причем слой катализатора содержит каталитическую композицию согласно любому предшествующему или последующему варианту выполнения настоящего изобретения; и

проводник для приема тока и создания переменного электромагнитного поля в ответ на него, причем проводник расположен так, что образованное переменное электромагнитное поле прикладывается к по меньшей мере части магнитного материала.

Вариант выполнения настоящего изобретения 15: Система согласно любому предшествующему или последующему варианту выполнения настоящего изобретения, где проводник выполнен в виде катушки проводящей проволоки, окружающей, по меньшей мере, часть каталитического изделия.

Вариант выполнения настоящего изобретения 16: Система согласно любому предшествующему или последующему варианту выполнения настоящего изобретения, дополнительно содержащая источник электроэнергии, электрически соединенный с проводником для подачи переменного тока в нее.

Вариант выполнения настоящего изобретения 17: Система согласно любому предшествующему или последующему варианту выполнения настоящего изобретения, где подложка представляет собой проточную подложку или фильтр с проточными стенками.

Вариант выполнения настоящего изобретения 18: Система согласно любому предшествующему или последующему варианту выполнения настоящего изобретения, дополнительно содержащая датчик температуры, расположенный для измерения температуры газов, поступающих в каталитическое изделие, и контроллер, связанный с датчиком температуры, причем контроллер приспособлен для управления током, полученным проводником, так что контроллер может подавать питание на проводник с током, когда желателен индукционный нагрев слоя катализатора.

Вариант выполнения настоящего изобретения 19: Способ обработки выбросов из двигателя внутреннего сгорания, включающий:

создание выхлопного газа в двигателе внутреннего сгорания;

обработку выхлопного газа в системе контроля выбросов, причем система контроля выбросов содержит

каталитическое изделие в форме подложки, содержащей множество каналов, приспособленных для течения газа, и слой катализатора, прикрепленный к каждому каналу, причем слой катализатора содержит каталитическую композицию любому предшествующему или последующему варианту выполнения настоящего изобретения; и проводник для приема тока и создания переменного электромагнитного поля в ответ на него, причем проводник расположен так, что образованное переменное электромагнитное поле прикладывается к по меньшей мере части магнитного материала; и

периодически подачу питания на проводник, пропуская через него ток, чтобы создать переменное электромагнитное поле и индуктивно нагреть магнитный материал, чтобы нагреть слой катализатора до желаемой температуры.

Эти и другие признаки, объекты и преимущества настоящего изобретения будут очевидны из последующего подробного описания настоящего изобретения вместе с сопроводительными чертежами, которые кратко описаны ниже. Настоящее изобретение включает любую комбинацию из двух, трех, четырех или более из вышеперечисленных вариантов выполнения настоящего изобретений, а также комбинаций любых двух, трех, четырех или более признаков или элементов, изложенных в этом описании, независимо от того являются ли эти признаки или элементы явно объединены в конкретный вариант выполнения настоящего описания изобретения. Это раскрытие предназначено для того, чтобы восприниматься целостно, так что любые отдельные признаки или элементы раскрытого изобретения в любом из его различных аспектов и вариантов выполнения следует рассматривать как предназначенные для комбинирования, если из контекста явно не следует иное. Другие объекты и преимущества настоящего изобретения станут более понятными благодаря последующему описанию.

Краткое описание чертежей

Чтобы обеспечить понимание вариантов выполнения настоящего изобретения, делается ссылка на прилагаемые чертежи, которые не обязательно изображены в масштабе, и в которых ссылочные позиции относятся к компонентам примерного варианта выполнения настоящего изобретения. Чертежи являются только примерными и не должны истолковываться как ограничивающие объем настоящего изобретения.

Фиг. 1A показывает перспективный вид подложки-носителя сотообразного типа, которая может содержать каталитическую композицию в соответствии с настоящим изобретением;

Фиг. 1B показывает частичный вид в поперечном сечении, увеличенный относительно Фиг. 1А и взятый вдоль плоскости, параллельной торцевым сторонам подложки-носителя согласно Фиг. 1A, который показывает увеличенный вид множества проходов газового потока, показанных на Фиг. 1A;

Фиг. 2 показывает схематическое изображение варианта выполнения системы для обработки выбросов, в которой применяется каталитическая композиция в соответствии с настоящим изобретением;

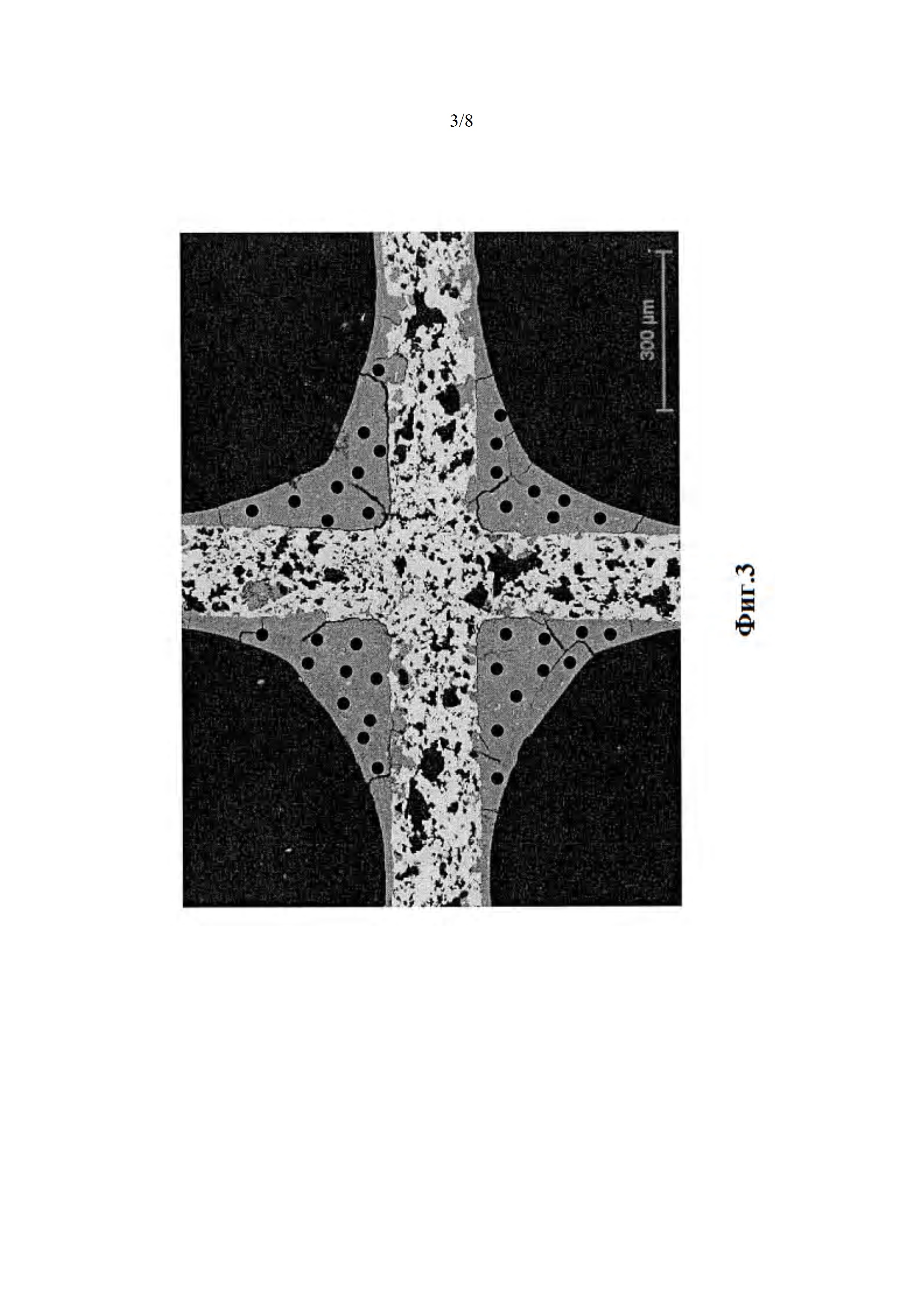

Фиг. 3 показывает SEM изображение примерного слоя каталитической композиции с изображением магнитных частиц, наложенным на изображение, чтобы проиллюстрировать дисперсию таких частиц в каталитической композиции;

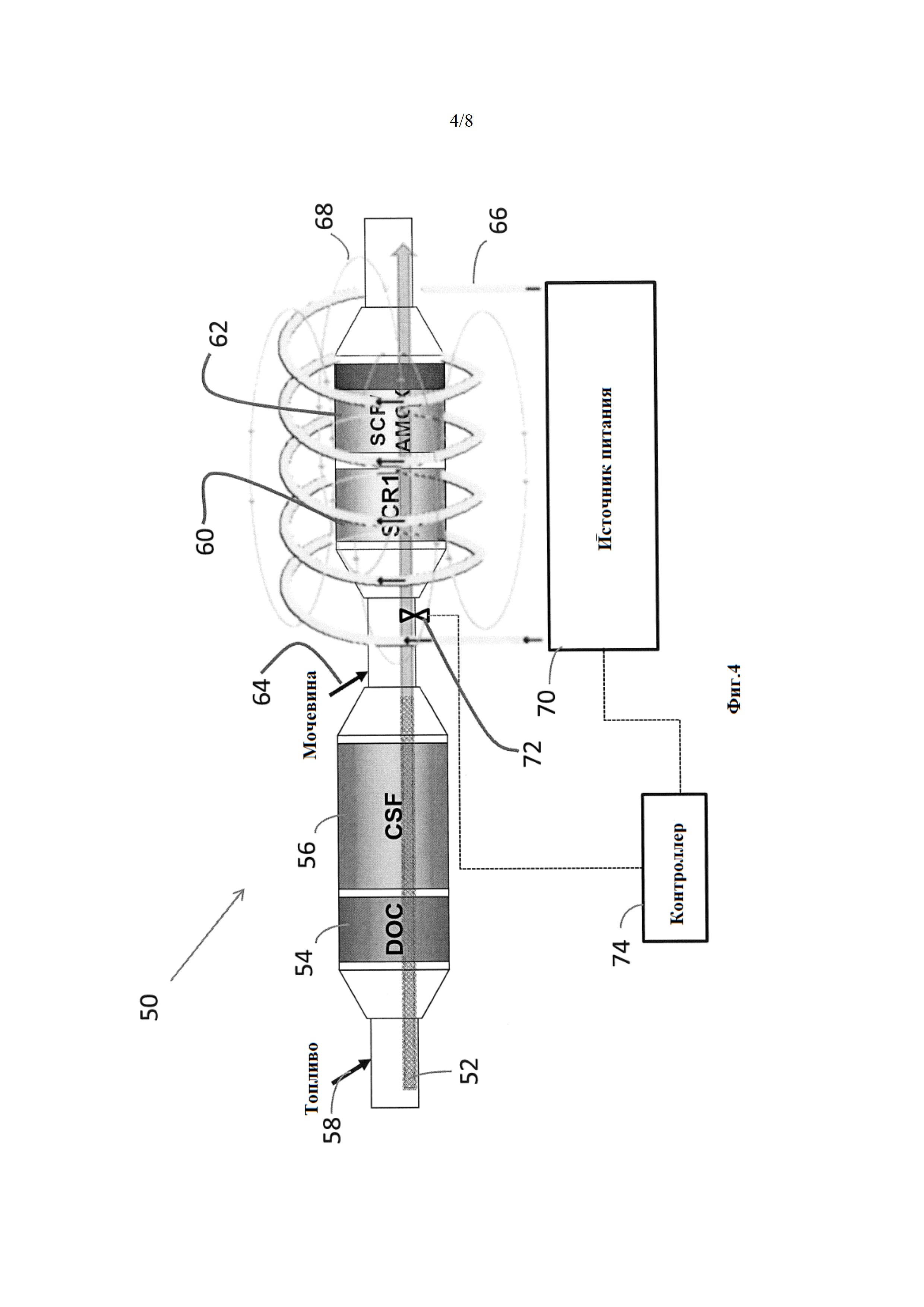

Фиг. 4 показывает схематическое изображение варианта выполнения системы для обработки выбросов, в которой применяется каталитическая композиция согласно настоящему изобретению, и который иллюстрирует электрический проводник, контроллер, источник питания и датчик температуры;

Фиг. 5 показывает вид сверху примерной установки, описанной в экспериментальной части в настоящей заявке, показывающий подложку, имеющую каталитическую композицию, нанесенную на нее, расположенную внутри изолированной электрической катушки;

Фиг. 6A и 6B показывают виды сверху той же общей экспериментальной установки, показанной на Фиг. 5, где (A) показывает внутреннюю температуру покрытого каталитического изделия, содержащего суперпарамагнитные частицы оксида железа (SPION), диспергированные в каталитической композиции, через 30 секунд подачи тока через окружающую катушку, и (B) показывает внутреннюю температуру сравнительного покрытого каталитического изделия, не содержащего суперпарамагнитные частицы оксида железа (SPION), через 30 секунд подачи тока через окружающую катушку;

Фиг. 7 графически иллюстрирует рост температуры в индуктивно нагретом покрытом каталитическом изделие; и

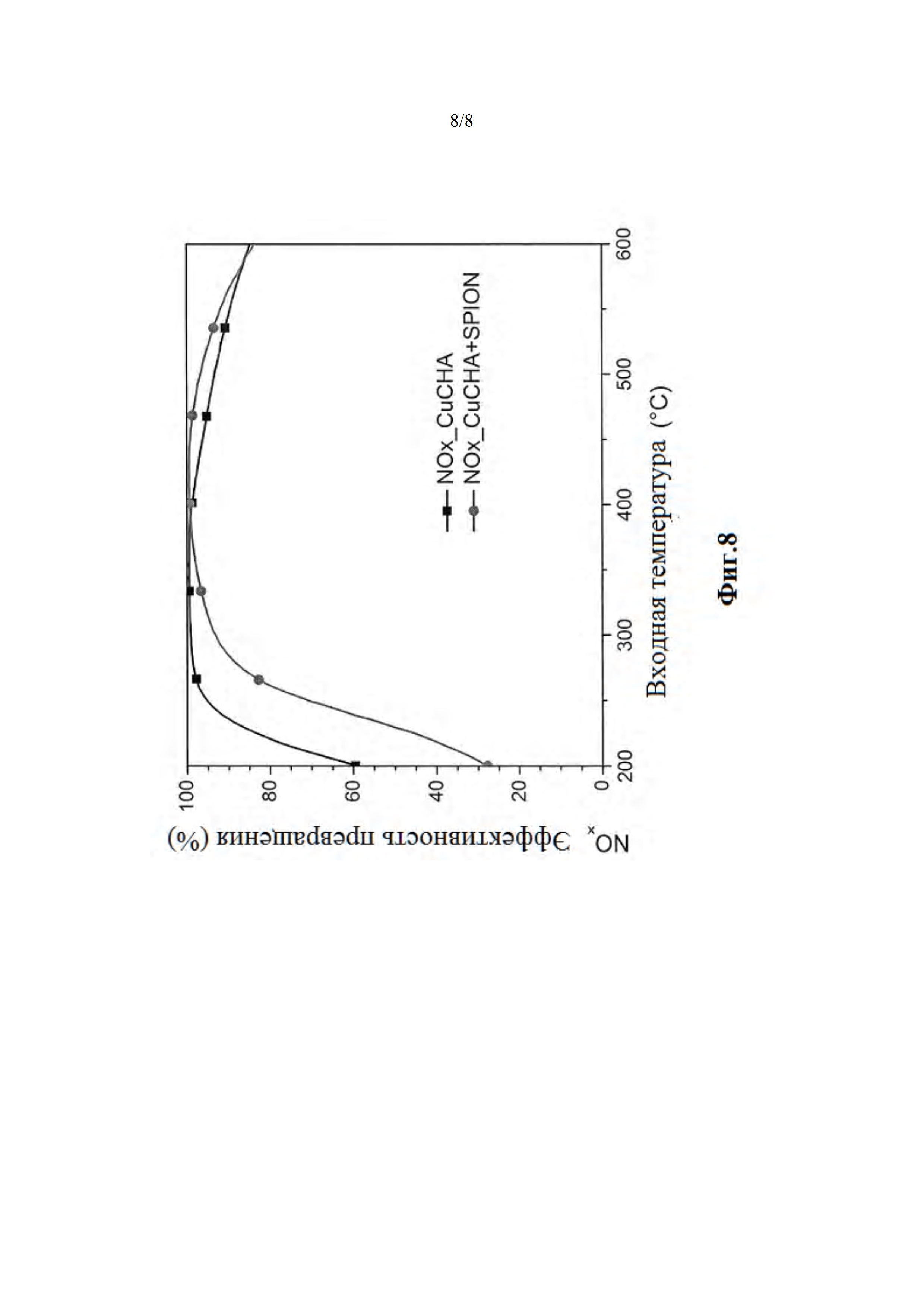

Фиг. 8 графически иллюстрирует каталитическую эффективность сравнительного покрытого CuCHA каталитического изделия, не содержащего суперпарамагнитные частицы оксида железа (SPION), CuCHA покрытого каталитического изделия, содержащего суперпарамагнитные частицы оксида железа (SPION), диспергированные в каталитической композиции.

Подробное описание предпочтительных вариантов выполнения настоящего изобретения

Настоящее изобретение далее описано более подробно. Хотя настоящее изобретение далее описывается со ссылкой на конкретные варианты выполнения настоящего изобретения должно быть понятно, что эти варианты выполнения настоящего изобретения только иллюстрируют принципы и применения настоящего изобретения. Специалистам в данной области изобретения очевидно, что различные модификации и варианты могут быть сделаны в отношении способа и устройства согласно настоящему изобретению без отклонения от сущности и объема настоящего изобретения. Таким образом, подразумевается, что настоящее изобретение включает модификации и варианты, которые входят в объем приложенной формулы изобретения и ее эквивалентов. Понятно, что настоящее изобретение не ограничено деталями конструкции или стадиями способа, изложенными в следующем описании. Настоящее изобретение способно к другим вариантам выполнения настоящего изобретения и осуществлению на практике или осуществлению другими путями. Соответствующие числа относятся к соответствующим элементам. Как применяется в описании настоящего изобретения и в формуле изобретения, форма единственного числа включает форму множественного числа, если из контекста явно не следует иное.

Настоящее изобретение обеспечивает каталитическую композицию, содержащую смесь каталитически активных частиц и магнитного материала (например, суперпарамагнитный материал), способного к индукционному нагреву в ответ на приложенное переменное электромагнитное поле. Использование индукционного нагрева магнитного материала, диспергированного внутри или иным образом находящегося в тесном контакте с каталитическим материалом, является эффективным средством направления тепла к каталитическому материалу и особенно выгодно в тех случаях, когда каталитическая система должна достигать рабочей температуры, способствующей каталитическая активность в течение короткого периода времени, например, при холодном пуске двигателя. Позволяя материалу катализатора быстрее достигать желаемой температуры, можно минимизировать нежелательный прорыв газообразного загрязнителя, обычно связанный с работой катализатора при низкой температуре. Примерные магнитные материалы включают ферромагнитные и парамагнитные материалы. Хотя форма магнитного материала может варьироваться, в определенных вариантах выполнения настоящего изобретения, магнитный материал находится в форме частиц, которые легко диспергируются в каталитической композиции и, в частности, включает магнитные материалы в форме наночастиц, обозначаемые как суперпарамагнитные материалы. Однако магнитный материал, в определенных вариантах выполнения настоящего изобретения, может быть использован в форме нанопроволоки, нанотрубок или в виде листа, если магнитный материал находится в тесном контакте с материалом катализатора.

Хотя любой материал, способный к индукционному нагреву в присутствии переменного электромагнитного поля, может применяться, предпочтительно магнитные материалы включают материалы, содержащие переходный металл или редкоземельный металл, в частности оксиды, содержащие такие переходные металлы или редкоземельные металлы. Термин «редкоземельные металлы» относится к ряду скандия, иттрия и лантана, как они определены в Периодической таблице элементов, или их оксидам. Примеры редкоземельных металлов включают в себя лантан, вольфрам, церий, неодим, гадолиний, иттрий, празеодим, самарий, гафний и их смеси. Примеры переходных металлов, которые могут быть использованы в качестве компонента магнитных материалов, включают железо, никель и кобальт. Смеси переходных металлов и редкоземельных металлов могут быть использованы в одном и том же магнитном материале.

Оксидные формы многих магнитных металлов особенно выгодны для использования в настоящем изобретении, так как оксиды металлов имеют тенденцию быть очень стабильными при рабочих температурах, часто связанных с каталитическими системами, используемыми для обработки выбросов из двигателей. В определенных вариантах выполнения настоящего изобретения, магнитный материал содержит суперпарамагнитные частицы оксида железа (SPION частицы) или содержащий редкоземельный металл материал в виде частиц, содержащий частицы неодима-железа-бора или самария-кобальта. В одном варианте выполнения настоящего изобретения, магнитный материал содержит SPION частицы (например, частицы оксида железа (III)), имеющие средний размер частиц менее около100 нм, как например от около 5 до около 50 нм или от около 10 до около 40 нм.

Магнитный материал может быть объединен с каталитически материалом различными путями. В определенных вариантах выполнения настоящего изобретения, магнитный материал смешивают с каталитическим материалом перед покрытием подложки. Например, Магнитный материал может быть добавлен в суспензию «washcoat» и диспергирован в материале катализатора до нанесения покрытия. Альтернативно, сам магнитный материал мог бы служить материалом носителя для каталитически активного металла, означая, что каталитически активный металл типа, в общем описанного в настоящей заявке (например, PGM или основные металлы), может быть добавлен в качестве поверхностного покрытия на магнитный материал, используя различные процессы, такие как импрегнированием или распылительная сушка. Магнитный материал также может быть встроен в сотообразную монолитную подложку или нанесен в виде покрытия отдельным слоем, служащим верхним или нижним носителем для каталитически активных компонентов.

Материал катализатора

Каталитически активные частицы каталитически активной композиции могут варьироваться без отклонения от сущности изобретения, и включают любые каталитически активные материалы, в общем применяемые в системах для контроля выбросов бензиновых или дизельных двигателей. Например, каталитически активные частицы могут быть частью композиции, приспособленной для одного или более из окисления монооксида углерода, окисления углеводородов, окисления NOx, окисления аммиака и селективного каталитического восстановления NOx.

Такие каталитические материалы будут, как правило, включать один или более каталитических металлов, импрегнированных или ионнообмененных в пористый носитель, причем примерные носители включают тугоплавкие оксиды металлов и молекулярные сита. В определенных вариантах выполнения настоящего изобретения, каталитический металл выбран из основных металлов, металлов платиновой группы, оксидов основных металлов или металлов платиновой группы, и их комбинаций. Типы каталитических систем, в которых каталитическая композиция согласно настоящему изобретению может применяться, включают дизельные катализаторы окисления (DOC), катализированные сажевые фильтры (CSF), ловушки обедненных NOx (LNT), катализаторов селективного каталитического восстановления (SCR), катализаторы окисления аммиака (AMOx) и трехкомпонентные нейтрализаторы (TWC). Дополнительные примеры включают каталитически активные частицы, приспособленные для применения в качестве катализатора окисления летучего органического углеводорода (VOC) или катализатора окисления углеводородов при комнатной температуре.

Как применяется в настоящей заявке, “металл платиновой группы” или “PGM” относится к металлам платиновой группы или их оксидам, включая платину (Pt), палладий (Pd), рутений (Ru), родий (Rh), осмий (Os), иридий (Ir), и их смеси. В определенных вариантах выполнения настоящего изобретения, металл платиновой группы содержит комбинацию платины и палладия, как например при массовом отношении от около 1:10 до около 10:1. Концентрации компонента PGM (например, Pt, Pd, Rh или их комбинация) могут варьироваться, но, как правило, будут составлять от около 0.1 мас.% до около 10 мас.% относительно массы пористого носителя, такого как материал-носитель на основе оксида тугоплавкого металла (например, от около 1 мас.% до около 6 мас. % относительно носителя на основе тугоплавкого оксида).

Как применяется в настоящей заявке, “основной металл” относится к переходному металлу или лантаниду (например, V, Mn, Fe, Co, Ni, Cu, Zn, Ag, Au, или Sn) или их оксиду, который является каталитически активным для окисления CO, NO, или HC, или промотирует другой каталитический компонент, чтобы он был более активным для окисления CO, NO, или HC, и в частности включает медь, марганец, кобальт, железо, хром, никель, церий и их комбинации. Для простоты ссылки в настоящей заявке концентрации материала основного металла или оксида основного металла приведены в терминах концентрации элементарного металла, а не в форме оксида. Общая концентрация компонента основного металла в компоненте оксида основного металла (например, медь, марганец, никель, кобальт, железо, церий, празеодимий и их комбинации) может варьироваться, но будет, как правило, составлять от около 1 мас.% до около 50 мас.% относительно массы пористого носителя, такого как материал-носитель на основе оксида тугоплавкого металла (например, от около 10 мас.% до около 50 мас. % относительно носителя на основе тугоплавкого оксида).

Как применяется в настоящей заявке, “пористый оксид тугоплавкого металла” относится к пористым содержащим металл оксидным материалам, проявляющим химическую и физическую стабильность при высоких температурах (например, около 800°C), таким как температуры, соответствующие выхлопам дизельного двигателя. Примерные оксиды тугоплавкого металла включают оксид алюминия, диоксид кремния, диоксид циркония, диоксид титана, диоксид церия, и их физические смеси или химические комбинации, включая атомно легированные комбинации и включая соединения с высокой площадью поверхности или активированные соединения, такие как активированный оксид алюминия. Примерные комбинации оксидов металлов включают оксид алюминия-оксид циркония, оксид церия-оксид циркония, оксид алюминия-оксид церия-оксид циркония, оксид лантана-оксид алюминия, оксид лантана-оксид циркония-оксид алюминия, оксид бария-оксид алюминия, оксид бария оксид лантана-оксид алюминия, оксид бария оксид лантана-оксид неодима оксид алюминия, и оксид алюминия-оксид церия. Примерные оксиды алюминия включают крупнопористый бомит, гамма-оксид алюминия и дельта/тета оксид алюминия. Примерные коммерческие оксиды алюминия включают активированные оксиды алюминия, такие как гамма-оксид алюминия с высокой насыпной массой, крупнопористый гамма-оксид алюминия с низкой или средней насыпной массой, и крупнопористый бомит с низкой насыпной массой и гамма-оксид алюминия.

Носители на основе оксида тугоплавкого металла с высокой площадью поверхности, такие как материалы-носители на основе оксида алюминия, также упоминаются как «гамма оксид алюминия» или «активированный оксид алюминия», как правило, имеют площадь поверхности по БЭТ, превышающую 60 м2/г, часто до коло 200 м2/г или выше. Такой активированный оксид алюминия обычно представляет собой смесь гамма- и дельта-фаз оксида алюминия, но также может содержать значительные количества эта, каппа- и тета-фаз оксида алюминия. «Площадь поверхности по БЭТ» имеет свое обычное значение, относящееся к методу Брунауэра-Эммета-Теллера для определения площади поверхности по адсорбции N2. Желательно, чтобы активированный оксид алюминия имел удельную площадь поверхности от 60 до 350 м2/г, и как правило от 90 до 250 м2/г.

Как применяется в настоящей заявке, термин «молекулярные сита» относится к цеолитам и другим каркасным материалам (например, изоморфно замещенные материалы), которые могут, в форме частиц, нести каталитические металлы. Молекулярные сита представляют собой материалы, основанные на обширной трехмерной сети ионов кислорода, содержащей в основном центры тетраэдрического типа и имеющие в основном равномерное распределение пор, причем средний размер пор не превышает 20

Молекулярное сито ядра может варьироваться, причем примерные материалы включают цеолитные и цеолитоподобные материалы, такие как шабазит, ферриерит, клиноптилолит, силикоалюмофосфат (SAPO), бета-цеолит, Y-цеолит, морденит, фожазит, ZSM-5, мезопористые материалы и их комбинации. Цеолит может быть ионообмененным на металл, такой как металл, выбранный из группы, состоящей из La, Ba, Sr, Mg, Pt, Pd, Ag, Cu, V, Ni, Co, Fe, Zn, Mn, Ce и их комбинаций.

Получение ионообмененного на металл молекулярного сита, как правило, включает процесс ионного обмена молекулярного сита в форме частиц с раствором предшественника металла. Например, ионообмененные на металл молекулярные сита ранее были получены с применение методик ионного обмена, как описано в патенте США № 9,138,732 Bull et al. и патенте США № 8,715,618 Trukhan et al., которые включены в настоящую заявку в полном объеме посредством ссылки.

Соотношение диоксида кремния и оксида алюминия в молекулярных ситах, полезных в качестве каталитических материалов SCR, может варьироваться в широком диапазоне. В одном или более вариантах выполнения настоящего изобретения, молекулярные сита, полезные в качестве каталитических материалов SCR, имеют молярное соотношение диоксида кремния и оксида алюминия (SAR) в интервале от 2 до 300, включая от 5 до 250; от 5 до 200; от 5 до 100; и от 5 до 50.

Металл-промотированные цеолитные катализаторы включая, среди прочего, промотированные железом или промотированные медью цеолитные катализаторы, для селективного каталитического восстановления оксидов азота аммиаком являются особенно предпочтительными. Содержание металла-промотора в таких катализаторах, вычисленного в виде оксида, составляет, в одном или более вариантах выполнения настоящего изобретения, по меньшей мере около 0.1 мас. %, как сообщается на основе отсутствия летучих соединений. В конкретных вариантах выполнения настоящего изобретения, металл-промотор содержит Cu, содержание Cu, вычисленной как CuO, находится в интервале до около 10 мас. %, включая 9, 8, 7, 6, 5, 4, 3, 2, 1, 0.5, и 0.1 мас. %, в каждом случае на основе общей массы кальцинированного цеолитного компонента, как сообщается на основе отсутствия летучих соединений. В конкретных вариантах выполнения настоящего изобретения, содержание Cu, вычисленное как CuO, находится в интервале от около 1 до около 6 мас. %.

Каталитический материал, применяемый согласно настоящему изобретению, может быть описан на основе функции и типа, а также материалов изготовления, как отмечено выше. Например, каталитическим материалом может быть дизельный катализатор окисления (DOC), катализированный сажевый фильтр (CSF), ловушка обедненных NOx (LNT), катализатор селективного каталитического восстановления (SCR) или трехкомпонентный нейтрализатор (TWC).

DOC или CSF катализатор, как правило, содержит один или более компонентов PGM, импрегнированных на носителе на основе оксида металла, такого как оксид алюминия, причем необязательно дополнительно включает компонент накопления кислорода (OSC), такой как оксид церия, и, как правило, обеспечивает окисление как углеводородов, так и монооксида углерода.

LNT катализатор в общем содержит один или более компонентов PGM, импрегнированных на носителе, и компоненты улавливания NOx (например, оксид церия и/или оксиды щелочноземельного металла). Катализатор LNT способен адсорбировать NOx в условиях работы на обедненной смеси и восстанавливать накопленный NOx до азота в условиях работы на обогащенной смеси.

Катализатор SCR приспособлен для каталитического восстановления оксидов азота восстанавливающим средством в присутствии подходящего количества кислорода. Восстанавливающими средствами могут быть, например, углеводород, водород и/или аммиак. SCR катализаторы, как правило, содержат молекулярное сито (например, цеолит), ионнообмененное на металл-промотор, такой как медь или железо, причем примерные SCR катализаторы включают FeCHA и CuCHA.

Катализатор TWC относится к функции трехкомпонентного нейтрализатора, где углеводороды, монооксид углерода и оксиды азота превращаются по существу одновременно. Как правило, TWC катализатор содержит один или более металлов платиновой группы, как например палладий и/или родий, и необязательно платина, и компонент накопления кислорода. В условиях работы на обогащенной смеси, TWC катализаторы, как правило, создают аммиак.

AMOx катализатор относится к катализатору окисления аммиака, который представляет собой катализатор, содержащий один или более металлов, подходящих для превращения аммиака, и который в общем нанесен на материал носитель, такой как оксид алюминия. Примерный катализатор AMOx содержит цеолит меди в конъюгации с металлом платиновой группы на носителе (например, платина, импрегнированная на оксиде алюминия).

Способ получения каталитической композиции

Получение пористого носителя с компонентом PGM или основного металла, как правило, включает импрегнирование пористого носителя (например, материал-носитель на основе оксида тугоплавкого металла в форме частиц, такой как оксид алюминия в форме частиц) раствором PGM или основного металла. Множество компонентов металла (например, платина и палладий) могут быть импрегнированны одновременно или по отдельности, и могут быть импрегнированны на одни и те же частицы носителя или раздельные частицы носителя, с применением методики пропитки по влагоемкости. Частицы носителя обычно достаточно сухие, чтобы абсорбировать практически весь раствор с образованием влажного твердого вещества. Водные растворы растворимых в воде соединений или комплексов PGM компонента, как правило, применяют, таких как нитрат палладия или платины, нитрат тетраамин палладия или платины или ацетат тетраамин палладия или платины, нитрат меди (II), нитрат марганца (II) и нитрат церия аммония. После обработки частиц подложки раствором металла частицы сушат, как например, путем термической обработки частиц при повышенной температуре (например, 100-150°C) в течение периода времени (например, 1-3 часа), а затем кальцинируют для превращения компонентов металла в более каталитически активную форму. Примерный процесс кальцинирования включает термическую обработку в воздухе при температуре около 400-550°С в течение около 1-3 часов. Вышеупомянутый процесс можно повторить по мере необходимости для достижения желаемого уровня пропитки. Полученный материал можно хранить в виде сухого порошка или в виде суспензии.

Получение ионообмененного на металл молекулярного сита, как правило, включает процесс ионного обмена молекулярного сита в форме частиц с раствором предшественника металла. Множество предшественников металлов могут подвергаться ионному обмену в одно и то же время или по отдельности, может применяться один и тот же внешний раствор или различные внешние растворы, и подвергаются ионному обмену на одних и тех же или различных частицах носителя.

Во время процесса ионного обмена ионы с более слабой прочностью связи и находящиеся в пористом носителе, например, цеолите, обмениваются на представляющие интерес внешние ионы металлов. Например, цеолиты, полученные с ионами натрия, находящимися в порах, могут быть обменены на другие ионы с образованием ионообменного пористого носителя. Это достигается путем приготовления суспензии пористого носителя в растворе, содержащем представляющий интерес внешний ион металла, подлежащий обмену. Во время этого процесса может быть дополнительно применено тепло. Внешний ион металла теперь может диффундировать в поры носителя и обмениваться на находящийся в нем ион, то есть натрий, с образованием ионообмененного на металл пористого носителя.

Например, в определенных вариантах выполнения настоящего изобретения, ионообмененные на металл молекулярные сита ранее были получены с применением методики ионного обмена, как описано в патенте США № 9,138,732 Bull et al и патенте США № 8,715,618 Trukhan et al., которые включены в настоящую заявку в полном объеме посредством ссылки. Эти процессы ионного обмена описывают получение ионообмененного на медь CHA цеолитного катализатора.

Подложка

Согласно одному или более вариантам выполнения настоящего изобретения, подложка для композиции катализатора может быть сконструирована из любого материала, обычно применяемого для получения автомобильных катализаторов, и, как правило, содержит металлическую или керамическую сотовую структуру. Подложка, как правило, обеспечивает множество поверхностей стенок, на которых композиция типа «washcoat» нанесена и прикреплена, таким образом, действуя в качестве носителя для каталитической композиции.

Примерные металлические подложки включают термостойкие металлы и металлические сплавы, такие как титановая и нержавеющая сталь, а также другие сплавы, в которых железо является существенным или основным компонентом. Такие сплавы могут содержать одно или более из никеля, хрома и/или алюминия, и общее количество этих металлов может предпочтительно содержать по меньшей мере 15 мас. % сплава, например, 10-25 мас. % хрома, 3-8 мас. % алюминия и до 20 мас. % никеля. Сплавы могут также содержать небольшие или следовые количества одного или более других металлов, таких как марганец, медь, ванадий, титан и тому подобное. Поверхностные или металлические носители могут окисляться при высоких температурах, например, 1000°С и выше, с образованием оксидного слоя на поверхности подложки, улучшая коррозионную стойкость сплава и облегчая адгезию слоя покрытия «washcoat» к металлической поверхности.

Керамические материалы, применяемые для получения подложки, могут включать любой подходящий тугоплавкий материал, например, кордиерит, муллит, кордиерит-α оксид алюминия, нитрид кремния, муллит циркония, сподумен, оксид алюминия-диоксид кремния оксид магния, силикат циркония, силлиманит, силикат магния, циркон, петалит, α-оксид алюминия, алюмосиликаты и тому подобное.

Может быть использована любая подходящая подложка, такая как монолитная проточная подложка, имеющая множество мелких параллельных проходов для газового потока, проходящих через нее от входной к выходной стороне подложки, так что проходы открыты для потока текучей через них. Проходы, которые являются по существу прямыми путями от их входа жидкости к их выходу жидкости, определяются стенками, на которых каталитический материал нанесен в виде покрытия «washcoat», так что газы, протекающие через проходы, контактируют с каталитическим материалом. Проходы потока монолитной подложки представляют собой тонкостенные каналы, которые могут иметь любые подходящие формы поперечного сечения, такие как трапециевидные, прямоугольные, квадратные, синусоидальные, шестиугольные, овальные, круглые и т.д. Такие структуры могут содержать от около 60 до около 1200 или более отверстий для входа газа (т.е. ячеек) на квадратный дюйм поперечного сечения (cpsi), более часто от около 300 до около 600 cpsi. Толщина проточных подложек может варьироваться, причем типичный диапазон составляет от 0.002 до 0.1 дюймов. Примерной коммерчески доступной проточной подложкой является подложка из кордиерита, имеющая 400 cpsi и толщин стенки 6 мил или 600 cpsi и толщину стенки 4 мил. Однако должно быть понятно, что настоящее изобретение не ограничено конкретным типом, материалом или геометрией подложки.

В альтернативном варианте выполнения настоящего изобретения подложка может представлять собой проточную подложку, в которой каждый проход блокируется на одном конце тела подложки непористой пробкой, причем чередующиеся каналы блокируются на противоположных торцах. Это требуется, чтобы газ проходил через пористые стенки проточной подложки, чтобы достичь выхода. Такие монолитные подложки могут содержать до около 700 или более cpsi, как например около 100-400 cpsi и более часто от около 200 до около 300 cpsi. Форма поперечного сечения ячеек может изменяться, как описано выше. Проточные подложки, как правило, имеют толщину стенки от 0,002 до 0,1 дюйма. Примерная коммерчески доступная проточная подложка выполнена из пористого кордиерита, пример которой имеет 200 cpsi и толщину стенки 10 мил или 300 cpsi с толщиной стенки 8 мил, и пористость стенки между 40-70%. Другие керамические материалы, такие как алюминий-титанат, карбид кремния и нитрид кремния, также используются для подложек фильтра с проточными стенками. Однако следует понимать, что настоящее изобретение не ограничивается конкретным типом подложки, материалом или геометрией. Необходимо отметить, что когда подложкой является проточная подложка композиция катализатора согласно настоящему изобретению (например, CSF композиция) может проникать в пористую структуру пористых стенок (т.е. частичное или полное окклюдирование отверстий пор) в дополнение к расположению на поверхности стенок.

На фиг. 1А и 1В проиллюстрирована примерная подложка 2 в виде проточной подложки, покрытой композицией покрытия «washcoat», как описано в настоящей заявке. Со ссылкой на Фиг.1А примерная подложка 2 имеет цилиндрическую форму и цилиндрическую внешнюю поверхность 4, расположенный выше по ходу потока торец 6 и соответствующую расположенный ниже по ходу потока торец 8, который идентичен торцу 6. Подложка 2 имеет множество тонких параллельных каналов газового потока 10, образованных в нем. Как видно из Фиг.1В, проточные каналы 10 образованы стенками 12 и проходят через носитель 2 от торца выше по ходу 6 до торца ниже по ходу потока 8, причем каналы 10 не затруднены, чтобы обеспечить поток текучей среды, например, поток газа в продольном направлении через носитель 2 его каналы для потока газа 10. Как можно легко увидеть на Фиг. 1В, стенки 12 имеют такие размеры и конфигурации, что каналы 10 для потока газа имеют по существу правильную многоугольную форму. Как показано, композиция «washcoat» может быть нанесена, если требуется, в несколько различных слоев. В проиллюстрированном варианте выполнения настоящего изобретения покрытие «washcoat» состоит из как отдельного нижнего слоя покрытия «washcoat» 14, приклеенного к стенкам 12 элемента носителя, так и второго отдельного верхнего слоя покрытия «washcoat» 16, нанесенного в виде покрытия на нижний слой покрытия «washcoat» 14. Настоящее изобретение может быть осуществлено на практике с одним или более (например, 2, 3 или 4) слоями покрытия «washcoat» и не ограничивается иллюстрируемым двухслойным вариантом выполнения настоящего изобретения, как проиллюстрировано на Фиг. 1B.

При описании количества покрытия «washcoat» или каталитических металлических компонентов или других компонентов композиции, обычно применяют единицы массы компонента на единицу объема подложки катализатора. Поэтому, единицы, граммы на кубический дюйм (“г/дюйм3”) и граммы на кубический фут (“г/фут3”), применяются в настоящей заявке для значения массы компонента на объем подложки, включая объем пустых пространств подложки. Другие единицы массы на объем, такие как г/л, также иногда применяются. Общая загрузка композиции катализатора на подложке катализатора, такой как монолитная проточная подложка, как правило, составляет от около 0.5 до около 6 г/дюйм3, и более часто от около 1 до около 5 г/дюйм3. Общая загрузка компонента PGM или основного металла без материала носителя, как правило, находится в интервале от около 5 до около 200 г/фут3 (например, от 10 до около 100 г/фут3). Необходимо отметить, что эти массы на единицу объема, как правило, вычисляют посредством взвешивания массы подложки до и после обработки каталитической композицией «washcoat», и так как способ обработки включает сушку и кальцинирование подложки катализатора при высокой температуре, эти массы представляют собой по существу свободное от растворителя покрытие катализатора, так как по существу вся вода в суспензии "washcoat" была удалена.

Способ покрытия подложки

Каталитическая композиция может применяться в форме упакованного слоя порошка, шариков или экструдированных гранул. Однако, в определенных предпочтительных вариантах выполнения настоящего изобретения, каталитическая композиция нанесена в виде покрытия на подложку. Каталитическая композиция может быть смешана с водой (если находится в высушенной форме) с образованием суспензии в целях нанесения покрытия на каталитическую подложку. В дополнение к каталитическим частицам, суспензия необязательно может содержать оксид алюминия в качестве связующего, ассоциативные загустители, и/или поверхностно-активные вещества (включая анионные, катионные, неионные или амфотерные поверхностно-активные вещества). В некоторых вариантах выполнения настоящего изобретения, значение pH суспензии может регулироваться, например, до кислотного значения pH от около 3 до около 5.

Если присутствует, связующее на основе оксида алюминия, как правило, применяется в количестве от около 0,02 г/дюйм3 до около 0,5 г/дюйм3. Связующее на основе оксида алюминия может представлять собой, например, бомит, гамма-оксид алюминия или дельта/тета оксид алюминия.

Суспензия может быть измельчена для усиления смешивания частиц и образования гомогенного материала. Измельчение можно осуществлять в шаровой мельнице, мельнице непрерывного действия, или другом подобном оборудовании, и содержание твердых веществ суспензии может составлять, например, около 20-60 мас. %, более конкретно около 30-40 мас. %. В одном варианте выполнения настоящего изобретения, суспензия после измельчения характеризуется размером частиц D90 от около 10 до около 50 микрон (например, от 10 до около 20 микрон). D90 определяется как размер частиц, при котором 90% частиц имеют более тонкий размер частиц.

Затем суспензию наносят в виде покрытия на подложку катализатора, используя методику «washcoat», известную в данной области техники. Как применяется в настоящей заявке, термин «washcoat» имеет свое обычное значение в области тонкого, адгезивного покрывающего материала, нанесенного на подложку, такую как сотообразная проточная монолитная подложка или подложка фильтра, которая является достаточно пористой, чтобы позволить прохождение через нее обрабатываемого газового потока. Как применяется в настоящей заявке и, как описано в Heck, Ronald and Robert Farrauto, “Catalytic Air Pollution Control,” New York: Wiley-Interscience, 2002, pp. 18-19, слой «washcoat» включает отличный по составу слой материала, расположенный на поверхности монолитной подложки или нижележащий слой «washcoat». Подложка может содержать один или более слоев «washcoat», и каждый слой «washcoat» может иметь уникальные химические каталитические функции.

В одном варианте выполнения настоящего изобретения, подложку катализатора окунают один или более раз в суспензию или покрывают суспензией иным образом. После этого, покрытую подложку сушат при повышенной температуре (например, 100-150°C) в течение периода времени (например, 1-3 часа) и затем кальцинируют посредством нагревания, например, при 400-600°C, как правило, в течение от около 10 минут до около 3 часов. После сушки и кальцинирования, конечный слой покрытия «washcoat» может рассматриваться как по существу свободный от растворителя.

После кальцинирования, загрузка катализатора определяют посредством вышеописанной методики «washcoat» может быть определена посредством вычисления разности в массах покрытой и непокрытой подложки. Как очевидно специалистам в данной области техники, загрузка катализатора может быть модифицирована посредством изменения реологических свойств суспензии. Кроме того, процесс нанесения покрытия/сушки/кальцинирования для получения покрытия «washcoat» может быть повторен, при необходимости, для получения покрытия с желаемым уровнем загрузки или толщины.

Каталитическая композиция может наноситься в виде одного слоя или в виде множества слоев. Слой катализатора, полученный в результате многократного нанесения слоя «washcoat» того же каталитического материала с целью повышения уровня загрузки, как правило, рассматривается как один слой катализатора. В другом варианте выполнения настоящего изобретения, каталитическая композиция наносится в виде множества слоев, причем каждый слой имеет различный состав. Дополнительно, каталитическая композиция может быть нанесены зонированным образом, что означает, что одна подложка может быть покрыта различными каталитическими композициями в разных областях на пути выходящего газового потока.

Магнитный материал может быть добавлен к каталитической композиции перед покрытием подложки. Например, магнитные материалы в виде частиц обычно добавляют к суспензии «washcoat», предпочтительно до стадии измельчения, так что действие измельчения будет усиливать дисперсию магнитного материала в суспензии.

Система для обработки выбросов

Настоящее изобретение обеспечивает систему для обработки выбросов, которая включает каталитическую композицию или изделие, как описано в настоящей заявке. Каталитическая композиция согласно настоящему изобретению, как правило, применяется в интегрированной системе для обработки выбросов, содержащей один или более дополнительных компонентов для обработки выбросов выхлопного газа бензинового или дизельного двигателя. Как таковой, термин "выхлопной поток", "выхлопной поток двигателя", "поток выхлопного газа" и тому подобное относится к выходящему потоку двигателя, а также к выходящему потоку ниже по ходу потока одного или более других компонентов каталитической системы, как описано в настоящей заявке.

Одна примерная система для обработки выбросов проиллюстрирована на Фиг. 2, который показывает схематическое изображение системы для обработки выбросов 32. Как показано, поток выхлопного газа, содержащий газообразные загрязняющие вещество и материал в виде частиц, передается через выхлопную трубу 36 из двигателя 34 в дизельный катализатор окисления (DOC) 38. В DOC 38, несгоревшие газообразные и нелетучие углеводороды (т.e., SOF) и монооксид углерода в основном сгорают с образованием диоксида углерода и воды. Кроме того, доля NO компонента NOx может быть окислена до NO2в DOC. Выхлопной поток далее передается через выхлопную трубу 40 в катализированный сажевый фильтр (CSF) 42, который улавливает материал в виде частиц, присутствующий в потоке выхлопного газа. CSF 42 необязательно катализирован для пассивной или активной сажевой регенерации. После удаления материала в виде частиц посредством CSF 44220, поток выхлопного газа через выхлопную трубу 44 в расположенный ниже по ходу потока компонент селективного каталитического восстановления (SCR) 16 для обработки и/или превращения NOx. Необходимо отметить, что любой или все из вышеуказанных компонентов катализатора, или другие необязательные компоненты катализатора, могут включать каталитическую композицию согласно настоящему изобретению, включающую магнитный материал.

Фиг. 4 обеспечивает другой схематический вид примерной системы для обработки выбросов 50, где стрелка 52 показывает направление движения выходящего потока двигателя. Как показано, система 50 включает DOC катализатор 54, соседний с CSF 56, причем расположенная выше по ходу потока часть добавления топлива 58 приспособлена для регенерации CSF через желаемые интервалы времени. Система 50 дополнительно включает расположенный ниже по ходу потока SCR катализатор 60 с необязательным дополнительным SCR катализатором и/или AMOx катализатором 62, сосоедним с ним, и часть для введения мочевины 64 выше по ходу потока от SCR куатализатора, приспособленную для введения аммиака в систему с целью SCR реакции. В проиллюстрированном варианте выполнения настоящего изобретения, один или оба из катализаторов SCR 60 и необязательный SCR/AMOx катализатор 62 включают магнитный материал, как описано в настоящей заявке. Электрическая катушка 66 окружает SCR катализатор 60 и необязательный второй SCR/AMOx катализатор 62, чтобы обеспечить переменное магнитное поле 68, приспособленное для индукционного нагрева магнитного материала. Электрическая катушка 66 электрически соединена с источником питания 70, способным обеспечить катушку переменным электрическим током, причем выходная мощность, как правило, находится в интервале от 5 до 50 кВт и при частоте около 100-10000 кГц. Необходимо отметить, что проиллюстрированный вариант выполнения настоящего изобретения является только одним примером настоящего изобретения. В альтернативных вариантах выполнения настоящего изобретения катушка 66 может быть размещена в других положениях, как например также окружая DOC катализатор 54 или другие компоненты катализатора системы.

Система 50 дополнительно включает необязательный датчик температуры 72, предназначенный для измерения температуры выхлопных газов двигателя, поступающих в катализатор SCR 60. Как источник 70 питания, так и датчик температуры 72 функционально соединены с контроллером 74, который выполнен с возможностью управления источником питания и получает сигналы температуры от датчика. Понятно, что контроллер 74 может содержать аппаратное и присоединенное программное обеспечение, предназначенное для того, чтобы контроллер мог предоставлять инструкции источнику питания для подачи питания на электрическую катушку 66 в любое время, когда требуется индукционный нагрев магнитного материала. Контроллер может выбирать период времени для индукционного нагрева на основе множества факторов, например, на основании конкретной заданной температуры, связанной с датчиком температуры72, в конкретный период времени на основании зажигания двигателя (например, система управления, приспособленная для индукционного нагрева магнитного материала в течение заданного периода времени после зажигания двигателя) или через определенные заданные интервалы времени.

Хотя Фиг. 4 иллюстрирует компоненты индукционного нагрева, как связанные с расположенным ниже по ходу потока SCR катализатором, настоящее изобретение не ограничено такими вариантами выполнения настоящего изобретения. Раскрытый в настоящей заявке магнитный материал может быть добавлен к любой каталитической композиции, для которой индукционный нагрев будет полезен для поддержания каталитической композиции в оптимальном температурном диапазоне для каталитической активности. Желаемый температурный диапазон, как правило, будет варьироваться в зависимости от типа и функции катализатора, но, как правило, будет в интервале от около 100°C до 450°C, более предпочтительно от около 150°C до 350°C. Что касается конкретных иллюстративных примеров, катализатор SCR обычно необходимо нагревать до, по меньшей мере, около 150°C, чтобы способствовать полезной активности SCR; катализатор DOC, как правило, необходимо нагревать до, по меньшей мере, около 120°C для полезного окисления СО; и LNT обычно необходимо нагревать до, по меньшей мере, около 200°C для полезного накопления NOx и, по меньшей мере, около до 300°C для полезной регенерации / восстановления NOx.

Экспериментальная часть

Объекты настоящего изобретения более полно иллюстрируются следующими примерами, которые приведены для иллюстрации определенных объектов настоящего изобретения и не должны рассматриваться как его ограничение.

Проточную керамическую сотообразую подложку, имеющую высоту около 70 мм и ширину около 25 мм (толщина стенки 0,1 мм), покрывали слоем «washcoat» медь-обмененного шабазита (CuCHA), смешанного с частицами SPION (массовое соотношение 1:1 CuCHA и частиц SPION), имеющими средний размер частиц в диапазоне 20-40 нм. Общая загрузка катализатор / SPION на подложку составила около 2,0 г/дюйм3. Для сравнительных целей вторую керамическую подложку с идентичными размерами покрывали слоем «washcoat» с 1, г/дюйм3 CuCHA. Обе подложки были помещены в изолированную электрическую катушку, связанную с высокочастотным индукционным нагревателем мощностью 10 кВт с выходной частотой 100-500 кГц. Вид сверху экспериментальной установки, показывающий подложку внутри катушки, показан на Фиг. 5. Катушка окружала примерно три верхние четверти подложки. Электрическая катушка была под напряжением, и температура подложки была измерена с использованием тепловизионной камеры с инфракрасным разрешением 10 800 пикселей, температурным диапазоном 20-250°C и точностью измерения +/- 2°C. Температура каждой подложки измерялась во времени. Фиг. 6 иллюстрирует разницу в температуре между двумя подложками на отметке 30 секунд. Как видно на Фиг. 6A, подложка, покрытая каталитической композицией, которая включает частицы SPION, достигла температуры более 100°C, в то время как сравнительная подложка без частиц SPION, показанная на Фиг. 6B остается намного холоднее (около 27°C) и по существу не теплее, чем окружающая катушка, в зависимости от интенсивности изображения с тепловизионной камеры. Полный график температурного профиля для подложки, покрытой частицами SPION, показан на Фиг. 7, который показывает, что температура подложки достигала 200°С в течение примерно 120 секунд. Фиг. 8 показывает эффективность SCR для каждого каталитического изделия. Это сравнительно исследование проиллюстрировало, что присутствие суперпарамагнитного материала в каталитической композиции может эффективно нагревать каталитическое изделие с применением системы индукционного нагрева. Тем временем, SPION-содержащее Cu-CHA каталитическое изделие показывает удовлетворительную потерю эффективности SCR при 200°C SCR, что вероятно вызвано эффектами разбавления.

Несмотря на то, что настоящее изобретение, описанное в настоящей заявке, было описано посредством конкретных вариантов выполнения настоящего изобретения и их применений, множество его модификаций и вариантов может быть сделано специалистами в данной области техники без отклонения от объема настоящего изобретения, изложенного в формуле изобретения. Кроме того, различные аспекты настоящего изобретения могут применяться в других применениях, чем те, для которых они были конкретно описаны в настоящей заявке.

Реферат

Настоящее изобретение относится к каталитической композиции для обработки выбросов из двигателя внутреннего сгорания, системе, приспособленной для нагревания каталитического материала, способу обработки выбросов из двигателя внутреннего сгорания. Каталитическая композиция содержит смесь каталитически активных частиц и магнитного материала, способного к индукционному нагреву в ответ на приложенное переменное электромагнитное поле. Магнитный материал является суперпарамагнитным, а каталитически активные частицы содержат один или более каталитических металлов, импрегнированных или ионнообмененных в пористый носитель, причем пористый носитель представляет собой цеолит. Настоящее изобретение также включает систему для нагрева каталитического материала, который включает каталитическую композицию и проводник для приема тока и создания переменного электромагнитного поля в ответ на него, причем проводник расположен так, что образованное переменное электромагнитное поле прикладывается к по меньшей мере части магнитного материала. Технический результат - уменьшение выбросов газообразных загрязняющих веществ из выхлопной трубы бензиновых или дизельных двигателей, особенно прорывающихся выбросов, возникающих при холодном пуске двигателя. 3 н. и 13 з.п. ф-лы, 8 ил., 1 пр.

Комментарии