Железооксидно-цирконийоксидный смешанный оксид, способ его получения и катализатор очистки выхлопных газов - RU2573022C1

Код документа: RU2573022C1

Чертежи

Описание

Область техники, к которой относится изобретение

[0001] Изобретение относится к железооксидно-цирконийоксидному смешанному оксиду, способу его получения и к катализатору очистки выхлопных газов, содержащему такой смешанный оксид.

Уровень техники

[0002] Обычно смешанные оксиды, содержащие оксиды металлов разнообразных типов, применяли в качестве носителей или промоторов для катализаторов очистки выхлопных газов. В качестве оксидов металлов, содержащихся в таких смешанных оксидах, предпочтительно использовали оксид церия, так как он может абсорбировать/высвобождать кислород в соответствии с парциальным давлением кислорода в атмосфере (имеет кислород-аккумулирующую способность). В недавние годы были повторно исследованы смешанные оксиды разнообразных типов, содержащие оксид церия.

[0003] Например, патентный документ JP Н10-216509 А (патентный документ 1) раскрывает смешанный оксид на Fe-носителе с кислород-аккумулирующей способностью, который получают нанесением Fe на носитель из смешанного оксида, содержащего Се, Zr и редкоземельный металл, патентный документ JP 2003-33669 А (патентный документ 2) представляет промотор катализатора очистки выхлопных газов, содержащий смешанный оксид Се, Zr и Fe, патентный документ JP 2003-126694 А (патентный документ 3) раскрывает катализатор очистки выхлопных газов, содержащий смешанный оксид на носителе из оксида Fe, который получают нанесением частиц оксида Fe и благородного металла на носитель из смешанного оксида СеО2-ZrO2, и патентный документ JP 2005-125317 А (патентный документ 4) представляет кислород-аккумулирующий/высвобождающий материал, включающий содержащий оксид железа смешанный оксид, полученный нанесением оксида железа на носитель, содержащий оксид церия.

[0004] Церий, содержащийся в таких смешанных оксидах, является дорогостоящим, и возникает такая проблема, что теперь затруднительно получать его стабильно вследствие ухудшения среды, влияющей на закупки в недавние годы. Таким образом, приходится считаться с сокращением используемого церия.

[0005] Однако специалисту с обычной квалификацией в этой области технологии известно, что когда в смешанном оксиде, содержащем церий и железо, содержание церия сокращается, снижалась бы кислород-аккумулирующая способность, как описано в патентных документах 1-4, в то время как при повышении содержания железа кислород-аккумулирующая способность смешанного оксида также сокращалась бы, как описано в патентных документах 2-4.

[0006] Между тем, патентный документ JP 2008-93496 А (патентный документ 5) раскрывает клатрат в качестве промотора, содержащий оксид железа, который представляет собой промотор катализатора очистки выхлопных газов, и твердый раствор оксида циркония (например, пример 2). В таком клатратном промоторе оксид железа покрыт твердым раствором оксида циркония. Таким образом, предотвращается спекание оксида железа, и тем самым катализатор очистки выхлопных газов, содержащий такой клатратный промотор, проявляет превосходную каталитическую активность.

Список цитированной литературы

Патентная литература

[0007]

Патентный документ 1: JP 10-216509 А

Патентный документ 2: JP 2003-33669 А

Патентный документ 3: JP 2003-126694 А

Патентный документ 4: JP 2005-125317 А

Патентный документ 5: JP 2008-93496 А

Сущность изобретения

Техническая задача

[0008] Однако кислород-аккумулирующая способность клатратного промотора, описанного в патентном документе 5, не была непременно достаточной.

[0009] Настоящее изобретение было выполнено с учетом проблем прототипа, и цель настоящего изобретения состоит в создании смешанного оксида с высокой кислород-аккумулирующей способностью без применения церия, и способа его получения, и, кроме того, катализатора очистки выхлопных газов, содержащего такой смешанный оксид.

Решение задачи

[0010] Для достижения вышеупомянутой цели авторы настоящего изобретения провели обстоятельные исследования и пришли к настоящему изобретению, обнаружив, что железооксидно-цирконийоксидный смешанный оксид с превосходной кислород-аккумулирующей способностью может быть получен способом, в котором смешивают водную суспензию золя оксида циркония с производным железа и органической кислоты, проводят термическое концентрирование смеси и обжиг полученного геля.

[0011] То есть железооксидно-цирконийоксидный смешанный оксид согласно настоящему изобретению представляет собой смешанный оксид, содержащий железо, цирконий и редкоземельный элемент. Совокупное содержание Fe2O3, ZrO2 и оксида редкоземельного элемента составляет не менее 90% по массе, содержание оксида железа в расчете на Fe2O3 составляет от 10 до 90% по массе, и абсолютное значение ковариации COV(Fe, Zr + Х) смешанного оксида, который был подвергнут обжигу в атмосфере при температуре, большей или равной 900°С, в течение 5 часов или более, определяемой нижеследующими Формулами (1)-(3), составляет не более 30 (предпочтительно не более 20):

[Математическое выражение 1]

[0012] (В формуле Ii(Fe), Ii(Zr) и Ii(X) соответственно представляют отношения интенсивностей рентгеновского излучения железа, циркония и редкоземельного элемента, измеренных в точке «i» измерения (где i = от 1 до n), к 100%-ным интенсивностям соответствующих элементов, измеренным при подвергании смешанного оксида рентгеновскому анализу с помощью EPMA (электронно-зондовый микроанализ) (WDX: дисперсионный рентгеновский спектральный анализ) в условиях ускоряющего напряжения 15 кВ, тока на образце 50 нА, минимального диаметра пучка (не более 1 мкм), и с интервалами измерения 1 мкм, где Rav(Fe) и Rav(Zr + X) представляют средние значения Ri(Fe) и Ri(Zr + X), соответственно, по всем точкам «n» измерений.)

[0013] В железооксидно-цирконийоксидном смешанном оксиде согласно настоящему изобретению оксид железа в смешанном оксиде, который был подвергнут обжигу в атмосфере при температуре, большей или равной 900°С, в течение 5 часов или более, предпочтительно включает гематит, или предпочтительно включает лантан.

[0014] Железооксидно-цирконийоксидный смешанный оксид согласно настоящему изобретению, содержащий лантан, предпочтительно содержит по меньшей мере один компонент из смешанного оксида лантана-железа или смешанного оксида лантана-циркония. В дополнение, абсолютное значение ковариации COV(Fe, Zr + Х) смешанного оксида, который был подвергнут обжигу в атмосфере при температуре 1100°С в течение 10 часов, определяемой вышеуказанными формулами (1)-(3), предпочтительно составляет не более 20. Кроме того, атомное отношение лантана к железу (La/Fe) предпочтительно составляет не менее 1,1 и не более 2,1.

[0015] Железооксидно-цирконийоксидный смешанный оксид согласно настоящему изобретению предпочтительно дополнительно содержит иттрий. Такой железооксидно-цирконийоксидный смешанный оксид согласно настоящему изобретению предпочтительно используют в качестве кислород-аккумулирующего материала для катализатора очистки выхлопных газов.

[0016] Способ получения железооксидно-цирконийоксидного смешанного оксида согласно настоящему изобретению включает стадии, в которых смешивают водную суспензию золя оксида циркония, содержащую редкоземельный элемент, с производным железа и органической кислоты до достижения пропорции, в которой совокупное содержание Fe2O3, ZrO2 и оксида редкоземельного элемента составляет не менее 90% по массе, и содержание оксида железа в расчете на Fe2O3 составляет от 10 до 90% по массе; проводят термическое концентрирование полученного смешанного раствора; и выполняют обжиг полученного геля.

[0017] Способ получения железооксидно-цирконийоксидного смешанного оксида согласно настоящему изобретению предпочтительно включает дополнительную стадию, в которой примешивают оксид лантана в смешанный раствор из водной суспензии золя оксида циркония, содержащей редкоземельный элемент, и производного железа и органической кислоты.

[0018] Следует отметить, что ковариация COV(Fe, Zr + Х), определяемая вышеуказанными формулами (1)-(3), представляет показатель, обозначающий корреляцию между двумя группами данных Ri(Fe) и Ri(Zr + X), и в настоящем изобретении оценивается следующим образом. То есть, во-первых, выполняют рентгеновский анализ с помощью EPMA (WDX: дисперсионный рентгеновский спектральный анализ) в условиях ускоряющего напряжения 15 кВ, тока на образце 50 нА, минимального диаметра пучка (не более 1 мкм), и с интервалами измерения 1 мкм. Число всех точек измерения в рентгеновском анализе представлено как «n». Затем в точке «i» измерения (где i = от 1 до n) определяют отношения Ii(Fe), Ii(Zr) и Ii(X) интенсивностей рентгеновского излучения железа, циркония и редкоземельного элемента к 100%-ным интенсивностям соответствующих элементов. То есть отношения интенсивностей Ii(Fe), Ii(Zr) и Ii(X) определяют по следующим формулам: Ii(Fe) = (интенсивность рентгеновского пика железа в точке «i» измерения на смешанном оксиде)/(интенсивность рентгеновского пика железа, измеренная на железе), Ii(Zr) = (интенсивность рентгеновского пика циркония в точке «i» измерения на смешанном оксиде)/(интенсивность рентгеновского пика циркония, измеренная на цирконии), и Ii(Х) = (интенсивность рентгеновского пика редкоземельного элемента в точке «i» измерения на смешанном оксиде)/(интенсивность рентгеновского пика редкоземельного элемента, измеренная на редкоземельном элементе).

[0019] Затем значения Ri(Fe) и Ri(Zr + X) в каждой точке «i» измерения (где i = от 1 до n) рассчитывают по вышеуказанным Формулам (1)-(2) с использованием определенных таким образом величин Ii(Fe), Ii(Zr) и Ii(X), и затем определяют их средние значения Rav(Fe) и Rav(Zr + X) по всем точкам «n» измерений. Затем определяют ковариацию COV(Fe, Zr + Х) по вышеуказанной формуле 3 с использованием найденных таким образом значений Ri(Fe), Ri(Zr + X), Rav(Fe) и Rav(Zr + X).

[0020] Наименьшее абсолютное значение ковариации COV(Fe, Zr + Х) означает, что каждая величина Ri(Fe) и Ri(Zr + X) сконцентрирована при данном ее значении, и тем самым оксид железа и оксид циркония, содержащий редкоземельный элемент (далее также называемый «оксид циркония, содержащий редкоземельный элемент») варьируют однонаправленно (проявляют высокие характеристики ковариации).

[0021] Обоснование того, что способом получения железооксидно-цирконийоксидного смешанного оксида согласно настоящему изобретению можно сформировать смешанный оксид с превосходной кислород-аккумулирующей способностью, не является совершенно бесспорным, но авторы настоящего изобретения допускают следующее соображение. То есть в способе получения железооксидно-цирконийоксидного смешанного оксида согласно настоящему изобретению, сначала водную суспензию золя оксида циркония, в которой растворено производное железа и органической кислоты, подвергают термическому концентрированию с образованием геля, и затем гель подвергают обжигу. В это время не только золь оксида циркония превращается в гель, но также прекурсор оксида железа, образованный из производного железа и органической кислоты, переходит в гель. Поэтому представляется, что получается состояние, в котором как оксид циркония, так и оксид железа однородно диспергированы в нанометровом масштабе (состояние, в котором абсолютное значение ковариации COV(Fe, Zr + Х) является малым), в результате чего формируется смешанный оксид с превосходной кислород-аккумулирующей способностью.

[0022] Напротив, в общеупотребительном золь-гель-методе, или методе соосаждения, раствор, в котором растворены соль железа и соль циркония, нагревают до образования смеси оксида железа и золя оксида циркония, и затем смесь нагревают для превращения золя оксида циркония в гель. В этом время происходит рост зерен оксида железа наряду с гелеобразованием из золя оксида циркония. Таким образом, представляется, что дисперсность оксида железа в нанометровом масштабе становится низкой, и абсолютное значение ковариации COV(Fe, Zr + Х) становится большим, вследствие чего кислород-аккумулирующая способность полученного смешанного оксида становится низкой.

[0023] Что касается клатратного промотора, представленного в патентном документе 5, причина того, что не достигается высокая кислород-аккумулирующая способность, не совсем бесспорна, но авторы настоящего изобретения предполагают следующее обоснование. То есть клатратный промотор получают смешением водной суспензии оксида железа с осадком прекурсора оксида циркония-иттрия. В таком способе получения слой оксида циркония растет таким образом, что покрывает частицы оксида железа. Таким образом, в полученном клатратном промоторе дисперсность по меньшей мере одного из оксида железа или оксида циркония в нанометровом масштабе является низкой, и абсолютное значение ковариации COV(Fe, Zr + Х) является большим, вследствие чего кислород-аккумулирующая способность полученного смешанного оксида становится низкой.

Преимущественные эффекты изобретения

[0024] Согласно настоящему изобретению, железооксидно-цирконийоксидный смешанный оксид, который проявляет высокую кислород-аккумулирующую способность, может быть получен без использования церия.

Краткое описание чертежей

[0025] [Фиг. 1] Фиг. 1 представляет график, показывающий плотность распределения значения R(Fe) смешанного оксида, полученного в примере 1.

[Фиг. 2] Фиг. 2 представляет график, показывающий плотность распределения значения R(Fe) смешанного оксида, полученного в примере 3.

[Фиг. 3] Фиг. 3 представляет график, показывающий плотность распределения значения R(Fe) смешанного оксида, полученного в примере 4.

[Фиг. 4] Фиг. 4 представляет график, показывающий плотность распределения значения R(Fe) смешанного оксида, полученного в примере 5.

[Фиг. 5] Фиг. 5 представляет график, показывающий плотность распределения значения R(Fe) смешанного оксида, полученного в примере 6.

[Фиг. 6] Фиг. 6 представляет график, показывающий плотность распределения значения R(Fe) смешанного оксида, полученного в примере 7.

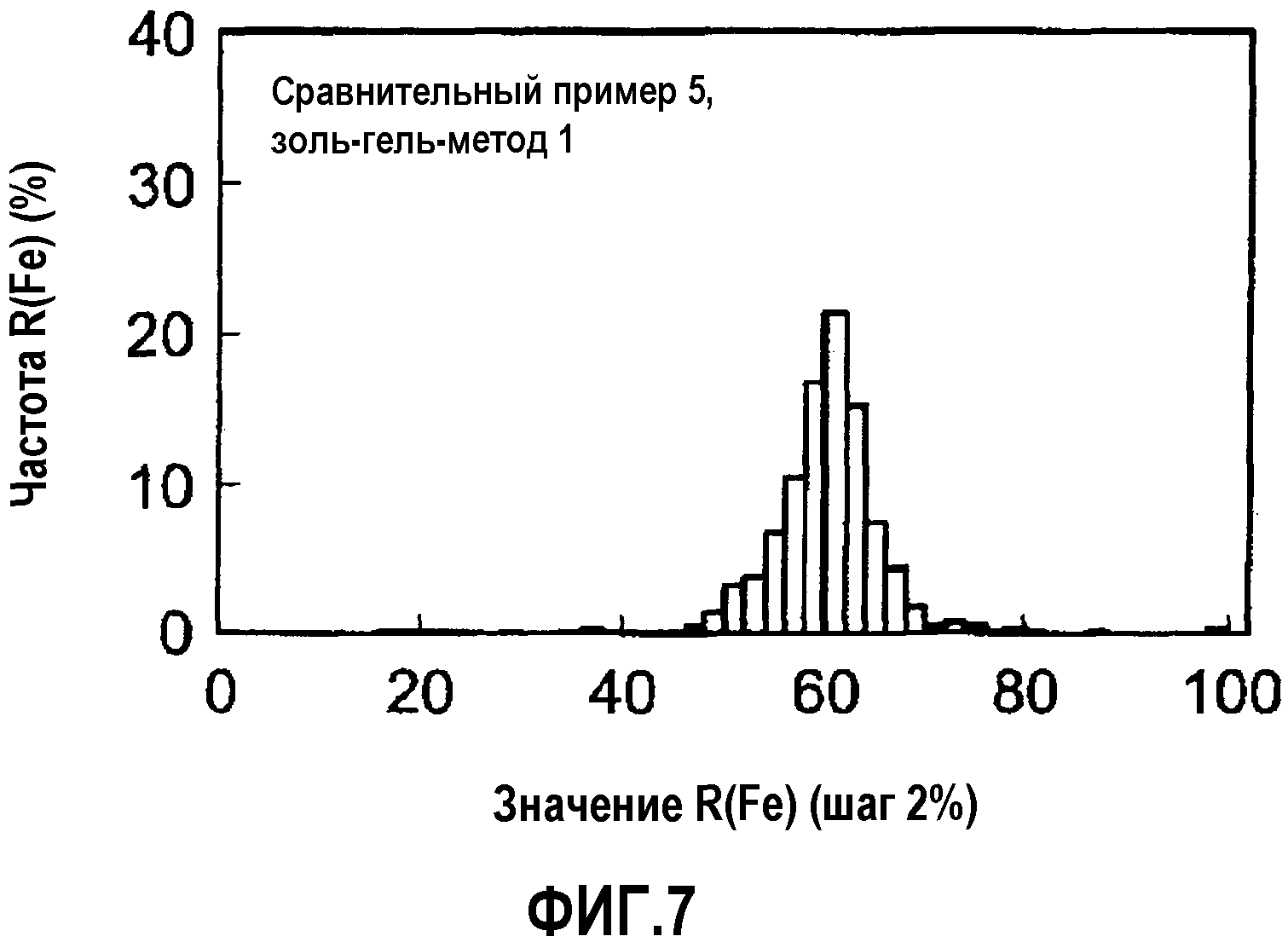

[Фиг. 7] Фиг. 7 представляет график, показывающий плотность распределения значения R(Fe) смешанного оксида, полученного в сравнительном примере 5.

[Фиг. 8] Фиг. 8 представляет график, показывающий плотность распределения значения R(Fe) смешанного оксида, полученного в сравнительном примере 6.

[Фиг. 9] Фиг. 9 представляет график, показывающий плотность распределения значения R(Fe) смешанного оксида, полученного в сравнительном примере 7.

[Фиг. 10] Фиг. 10 представляет график, показывающий плотность распределения значения R(Fe) смешанного оксида, полученного в сравнительном примере 8.

[Фиг. 11] Фиг. 11 представляет график, показывающий результаты оценки OSC (кислород-аккумулирующей способности) смешанных оксидов, полученных разнообразными способами при температуре 500°С.

[Фиг. 12] Фиг. 12 представляет график, показывающий результаты оценки OSC смешанных оксидов с разнообразными уровнями содержания Fe2O3, содержащего оксид иттрия оксида циркония, и оксида железа(III) при температуре 500°С.

[Фиг. 13] Фиг. 13 представляет график, показывающий результаты оценки OSC смешанных оксидов с разнообразными уровнями содержания Fe2O3, содержащего оксид иттрия оксида циркония, и оксида железа(III) при температуре 900°С.

[Фиг. 14] Фиг. 14 представляет график, показывающий взаимосвязь между результатами оценки OSC при температуре 500°С (средняя концентрация СО2) и абсолютным значением ковариации COV(Fe, Zr + Y).

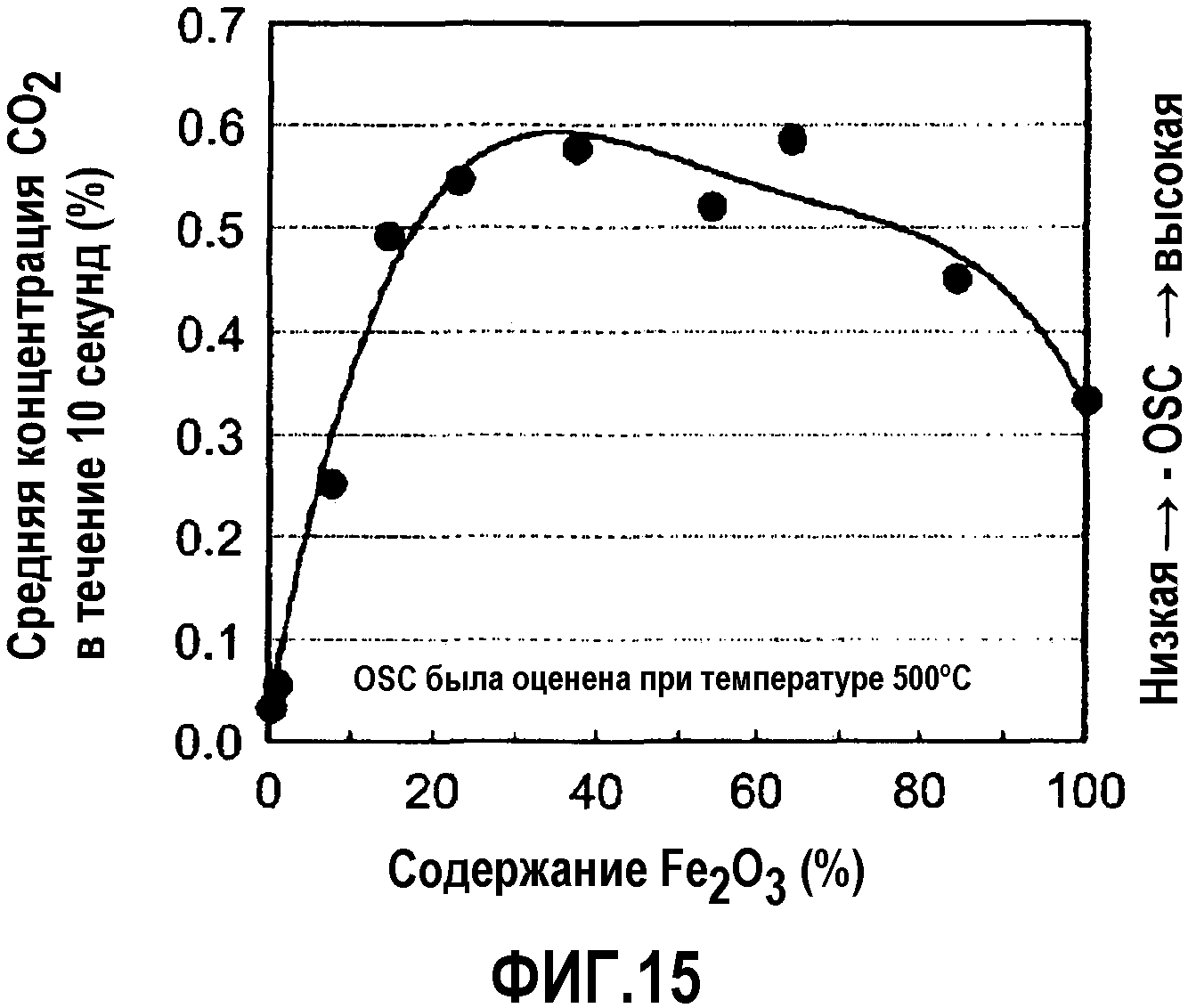

[Фиг. 15] Фиг. 15 представляет график, показывающий взаимосвязь между результатами оценки OSC при температуре 500°С (средняя концентрация СО2) и содержанием Fe2O3.

[Фиг. 16] Фиг. 16 представляет график, показывающий взаимосвязь между результатами оценки OSC при температуре 900°С (средняя концентрация СО2) и содержанием Fe2O3.

[Фиг. 17] Фиг. 17 представляет график, показывающий спектр XRD (рентгеновской дифракции) смешанного оксида, полученного в примере 3.

[Фиг. 18] Фиг. 18 представляет график, показывающий спектр XRD смешанного оксида, полученного в примере 5.

[Фиг. 19] Фиг. 19 представляет график, показывающий спектр XRD смешанного оксида, полученного в примере 7.

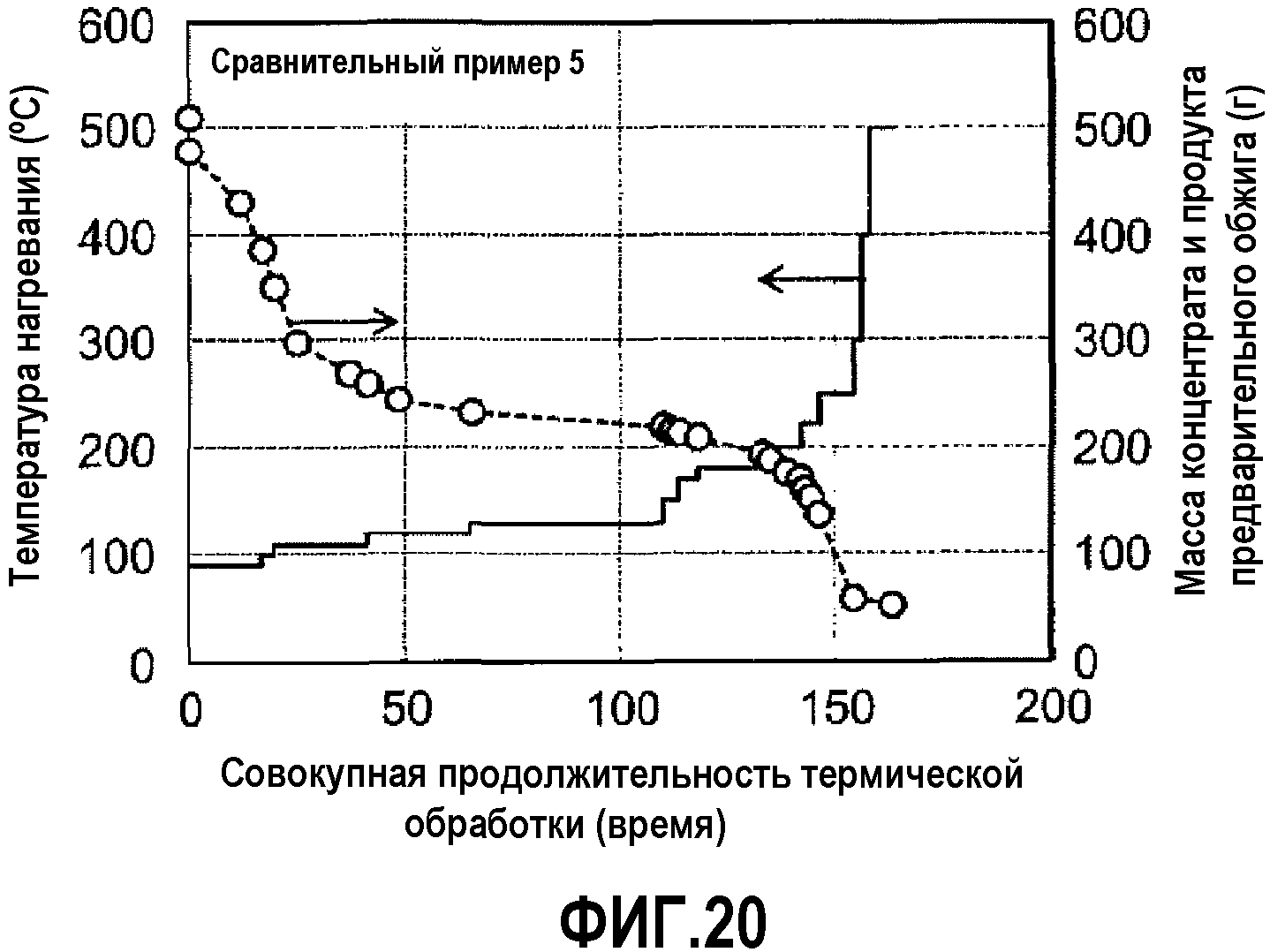

[Фиг. 20] Фиг. 20 представляет график, показывающий температурную историю и изменение во времени массы концентрата и продукта предварительного обжига во время термического концентрирования и предварительного обжига в сравнительном примере 5.

[Фиг. 21] Фиг. 21 представляет график, показывающий плотность распределения значения R(Fe) содержащего лантан смешанного оксида, полученного в примере 8.

[Фиг. 22] Фиг. 22 представляет график, показывающий плотность распределения значения R(Fe) содержащего лантан смешанного оксида, полученного в примере 9.

[Фиг. 23] Фиг. 23 представляет график, показывающий плотность распределения значения R(Fe) содержащего лантан смешанного оксида, полученного в примере 10.

[Фиг. 24] Фиг. 24 представляет график, показывающий плотность распределения значения R(Fe) содержащего лантан смешанного оксида, полученного в контрольном примере 1.

[Фиг. 25] Фиг. 25 представляет график, показывающий плотность распределения значения R(Fe) содержащего лантан смешанного оксида, полученного в сравнительном примере 10.

[Фиг. 26] Фиг. 26 представляет фотографию изображения в отраженных электронах, полученного в сканирующем электронном микроскопе, которая показывает результаты энергорассеивающего рентгеновского анализа содержащего лантан смешанного оксида, полученного в примере 8, и состав каждой части, оцененный по XRD-спектру (первичные частицы).

[Фиг. 27] Фиг. 27 представляет фотографию, полученную в сканирующем электронном микроскопе, которая показывает состав каждой части (первичные частицы) содержащего лантан смешанного оксида, полученного в примере 10.

[Фиг. 28] Фиг. 28 представляет фотографию, полученную в сканирующем электронном микроскопе, которая показывает состав каждой части (первичные частицы) содержащего лантан смешанного оксида, полученного в контрольном примере 1.

[Фиг. 29] Фиг. 29 представляет график, показывающий картину рентгеновской дифракции содержащего лантан смешанного оксида, полученного в примере 10.

[Фиг. 30] Фиг. 30 представляет график, показывающий картину рентгеновской дифракции содержащего лантан смешанного оксида, полученного в контрольном примере 1.

[Фиг. 31] Фиг. 31 представляет график, показывающий кислород-аккумулирующую способность катализатора, содержащего каждый смешанный оксид после испытания на термостойкость в обогащенной/обедненной атмосферах.

[Фиг. 32] Фиг. 32 представляет график, показывающий каталитическую активность катализатора, содержащего каждый смешанный оксид после испытания на термостойкость в обогащенной/обедненной атмосферах.

[Фиг. 33] Фиг. 33 представляет график, показывающий взаимосвязь между атомным отношением лантана к железу в смешанном оксиде, и каталитическую активность катализатора, содержащего смешанный оксид, после испытания на термостойкость в обогащенной/обедненной атмосферах.

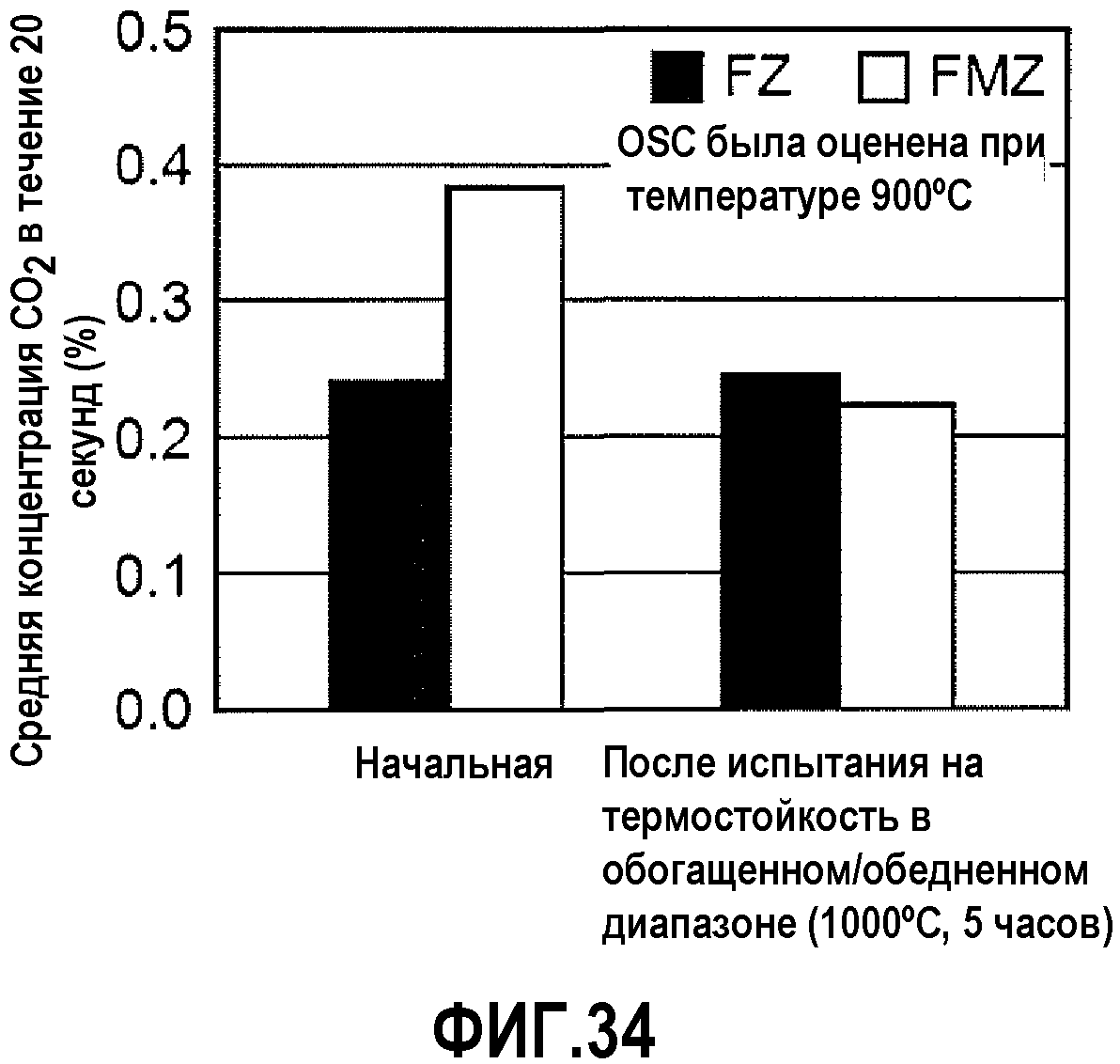

[Фиг. 34] Фиг. 34 представляет график, показывающий каталитическую активность катализатора, содержащего смешанный оксид, полученный в примере 1, и каталитическую активность катализатора, включающего марганец-содержащий смешанный оксид, полученный в сравнительном примере 11, до и после испытания на термостойкость в обогащенной/обедненной атмосферах.

[Фиг. 35] Фиг. 35(а) и 35(b) представляют отчасти увеличенные схематические изображения вариантов 1 и 2 исполнения катализатора очистки выхлопных газов согласно настоящему изобретению.

[Фиг. 36] Фиг. 36 представляет схему, показывающую результаты испытания, полученные при исследовании характеристик OSC в диапазоне низкой нагрузки и в диапазоне высокой нагрузки.

[Фиг. 37] Фиг. 37 представляет схему, показывающую результаты испытания, полученные при исследовании характеристик OSC после испытания на долговечность.

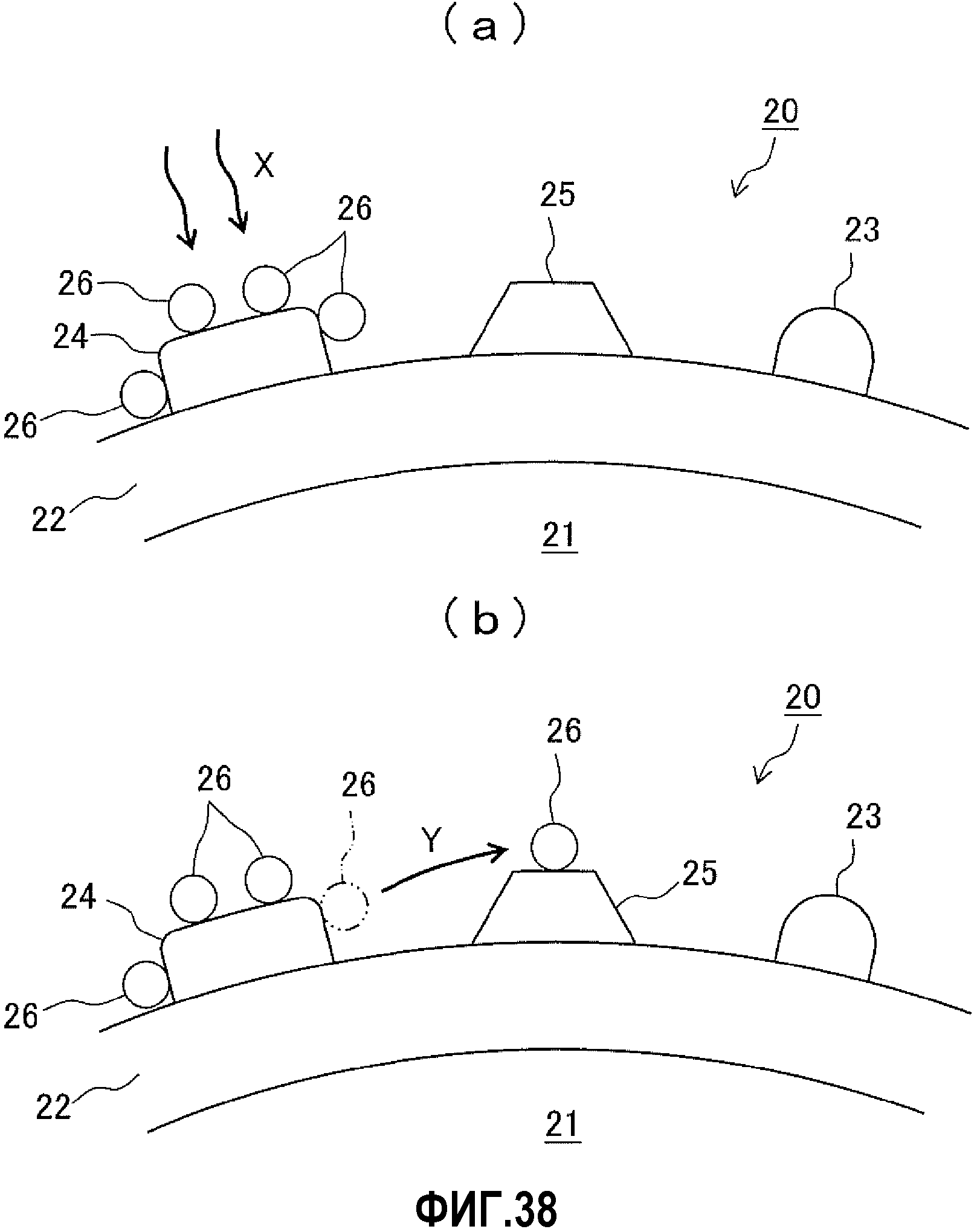

[Фиг. 38] Фиг. 38 представляет отчасти увеличенные схематические изображения варианта 3 исполнения катализатора очистки выхлопных газов согласно настоящему изобретению; более конкретно, Фиг. 38(а) представляет диаграмму, показывающую состояние в диапазоне обедненного воздушно-топливного отношения, и фиг. 38(b) представляет диаграмму, показывающую состояние в диапазоне обогащенного воздушно-топливного отношения.

[Фиг. 39] Фиг. 39 представляет отчасти увеличенные схематические изображения варианта исполнения стандартного катализатора очистки выхлопных газов; более конкретно, фиг. 39(а) представляет диаграмму, показывающую состояние в диапазоне обедненного воздушно-топливного отношения, и фиг. 39(b) представляет диаграмму, показывающую состояние в диапазоне обогащенного воздушно-топливного отношения.

[Фиг. 40] Фиг. 40 представляет схему, показывающую экспериментальные результаты, полученные при исследовании степени очистки NOx, когда была адсорбирована сера (в температурном диапазоне, в котором катализатор использовался фактически).

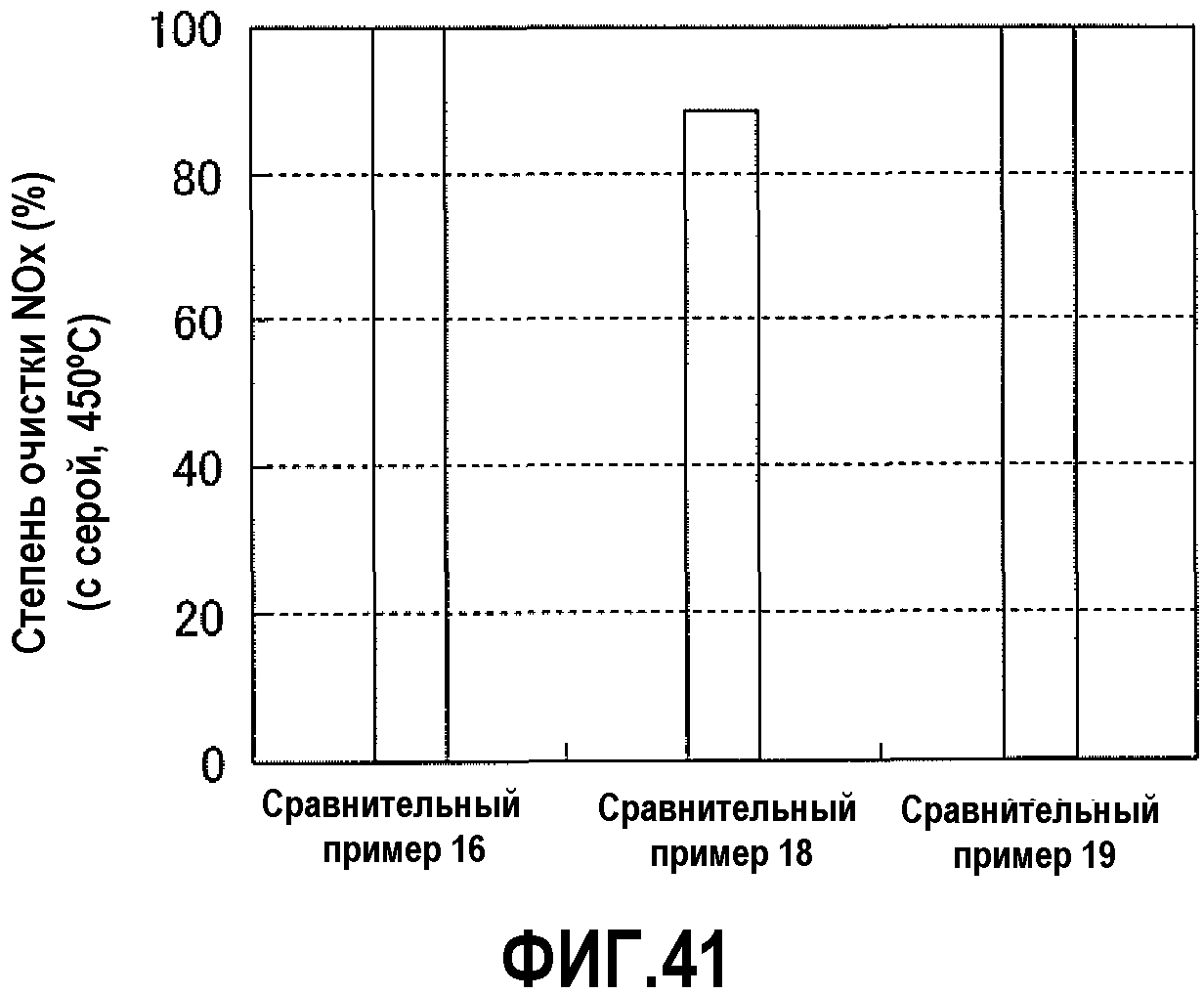

[Фиг. 41] Фиг. 41 представляет схему, показывающую экспериментальные результаты, полученные при исследовании начальной активности (степень очистки от NOx) в (начальном) состоянии, в котором сера не была адсорбирована.

Описание вариантов осуществления изобретения

[0026] Далее настоящее изобретение будет описано подробно вместе с предпочтительными вариантами его осуществления.

[0027] Сначала будет описан железооксидно-цирконийоксидный смешанный оксид согласно настоящему изобретению. Железооксидно-цирконийоксидный смешанный оксид согласно настоящему изобретению представляет собой смешанный оксид, содержащий железо, цирконий и редкоземельный элемент. Кроме того, смешанный оксид согласно настоящему изобретению предпочтительно содержит лантан (La). В таких смешанных оксидах совокупное содержание Fe2O3, ZrO2 и оксида редкоземельного элемента составляет не менее 90% по массе, и содержание оксида железа в расчете на Fe2O3 составляет от 10 до 90% по массе. Абсолютное значение ковариации COV(Fe, Zr + Х) смешанного оксида, который был подвергнут обжигу в атмосфере при температуре, большей или равной 900°С, в течение 5 часов или более, определяемой нижеследующими Формулами (1)-(3), составляет не более 30:

[Математическое выражение 2]

[0028] (В формулах Ii(Fe), Ii(Zr) и Ii(X) соответственно представляют отношения интенсивностей рентгеновского излучения железа, циркония и редкоземельного элемента, измеренные в точке «i» измерения (где i = от 1 до n) к 100%-ным интенсивностям соответствующих элементов, измеренным при подвергании смешанного оксида рентгеновскому анализу с помощью EPMA (WDX: дисперсионный рентгеновский спектральный анализ) в условиях ускоряющего напряжения 15 кВ, тока на образце 50 нА, минимального диаметра пучка (не более 1 мкм), и с интервалами измерения 1 мкм, где Rav(Fe) и Rav(Zr + X) представляют средние значения Ri(Fe) и Ri(Zr + X), соответственно, по всем точкам «n» измерений.)

[0029] В железооксидно-цирконийоксидном смешанном оксиде согласно настоящему изобретению совокупное содержание Fe2O3, ZrO2 и оксида редкоземельного элемента составляет не менее 90% по массе. Если совокупное содержание Fe2O3, ZrO2 и оксида редкоземельного элемента является меньшим, чем нижний предел, было бы затруднительно достигнуть высокой кислород-аккумулирующей способности (в частности, после испытания на долговечность в атмосфере при высокой температуре (нагревание при температуре 1000°С в течение 5 часов)). Кроме того, по соображениям дополнительного повышения кислород-аккумулирующей способности (в частности, кислород-аккумулирующей способности после испытания на долговечность в атмосфере при высокой температуре (нагревание при температуре 1000°С в течение 5 часов)), совокупное содержание Fe2O3, ZrO2 и оксида редкоземельного элемента предпочтительно является большим или равным 95% по массе, более предпочтительно, большим или равным 98% по массе, и в особенности предпочтительно 100% по массе. Следует отметить, что в железооксидно-цирконийоксидном смешанном оксиде согласно настоящему изобретению, когда Fe2O3 и ZrO2 образуют смешанный оксид совместно с редкоземельным элементом, содержание каждого из Fe2O3 и ZrO2, и оксида редкоземельного элемента представляет собой значение, полученное преобразованием содержания каждого из Fe, Zr и редкоземельного элемента в смешанном оксиде в содержание каждого оксида, который стабилен в атмосфере.

[0030] В железооксидно-цирконийоксидном смешанном оксиде согласно настоящему изобретению содержание оксида железа в расчете на Fe2O3 составляет от 10 до 90% по массе. Когда содержание оксида железа в расчете на Fe2O3 выходит за пределы такого диапазона, было бы затруднительно достигнуть высокой кислород-аккумулирующей способности (в частности, после испытания на долговечность (нагревание при высокой температуре)). Кроме того, по соображениям дополнительного повышения кислород-аккумулирующей способности (в частности, кислород-аккумулирующей способности после испытания на долговечность в атмосфере при высокой температуре), содержание оксида железа в расчете на Fe2O3, если смешанный оксид не содержит La, предпочтительно составляет от 20 до 90% по массе, и более предпочтительно от 20 до 70% по массе. Между тем, содержание оксида железа в расчете на Fe2O3, если смешанный оксид содержит La, предпочтительно составляет от 10 до 45% по массе, и более предпочтительно от 10 до 35% по массе.

[0031] Кроме того, в железооксидно-цирконийоксидном смешанном оксиде согласно настоящему изобретению абсолютное значение ковариации COV(Fe, Zr + Х) смешанного оксида, который был подвергнут обжигу в атмосфере при температуре, большей или равной 900°С, в течение 5 часов или более, составляет не более 30. Хотя условия обжига, показанные здесь в качестве примера, составляют температуру 900°С в течение 5 часов, и 1100°С в течение 10 часов, настоящее изобретение этим не ограничивается, и предпочтительной является температура 800°С или больше. Если абсолютное значение ковариации COV(Fe, Zr + Х) смешанного оксида, который был подвергнут обжигу в вышеупомянутых условиях, составляет выше верхнего предела, характеристики ковариации оксида железа и оксида циркония, содержащего редкоземельный элемент, становятся низкими, и тем самым было быть затруднительно достигнуть высокой кислород-аккумулирующей способности (в частности, после испытания на долговечность при высокой температуре). Кроме того, по соображениям дополнительного повышения кислород-аккумулирующей способности оксида железа и оксида циркония, содержащего редкоземельный элемент, и тем самым дополнительного увеличения кислород-аккумулирующей способности (в частности, кислород-аккумулирующей способности после испытания на долговечность в атмосфере при высокой температуре), абсолютное значение ковариации COV(Fe, Zr + Х) смешанного оксида, который был подвергнут обжигу в вышеупомянутых условиях, предпочтительно составляет не более 20, и более предпочтительно не более 10.

[0032] Железооксидно-цирконийоксидный смешанный оксид согласно настоящему изобретению предпочтительно содержит гематит (α-Fe2O3), если La не содержится, когда оксид железа, содержащийся в смешанном оксиде, образуется после обжига, выполняемом в атмосфере при температуре, большей или равной 900°С, в течение 5 часов или более. Когда оксид железа, содержащийся в смешанном оксиде после обжига, включает гематит, изменение кислород-аккумулирующей способности проявляет тенденцию становиться меньшим до и после испытания на долговечность в восстановительной атмосфере и/или в атмосфере при высокой температуре. Поэтому, когда железооксидно-цирконийоксидный смешанный оксид согласно настоящему изобретению, содержащий гематит, используют в качестве каталитического материала, проявляется преимущество в том, что происходит лишь только малое изменение свойств, и смешанный оксид является простым в применении. Из этих соображений в особенности предпочтительно, чтобы весь оксид железа был составлен гематитом. Между тем, когда смешанный оксид согласно настоящему изобретению содержит La, предпочтительно используют смешанный оксид, содержащий LaFeO3, и особенно предпочтительно, чтобы весь оксид железа был в составе LaFeO3.

[0033] В железооксидно-цирконийоксидном смешанном оксиде согласно настоящему изобретению предпочтительно, чтобы содержался редкоземельный элемент, и оксид циркония и оксид редкоземельного элемента были растворены, чтобы повысить термостойкость оксида циркония и достигнуть высокой кислород-аккумулирующей способности даже после испытания на долговечность в атмосфере при высокой температуре. Примеры такого редкоземельного элемента включают скандий (Sc), иттрий (Y), лантан (La), церий (Ce), празеодим (Pr), неодим (Nd), самарий (Sm), гадолиний (Gd), тербий (Tb), диспрозий (Dy), иттербий (Yb) и лютеций (Lu). Хотя может быть использован Ce, предпочтительным является применение иного редкоземельного элемента, нежели Ce, по соображениям сокращения количества используемого Ce, и более предпочтительно применение La, Y, Nd, Pr или Sr, и еще более предпочтительно использование La или Y, и в особенности предпочтительно применение La с точки зрения улучшения стабильности (термической стабильности) оксида циркония. Такие редкоземельные элементы могут быть применены либо по отдельности, либо в комбинации двух или более. Более предпочтительно, чтобы содержались как La, так и Y.

[0034] Когда железооксидно-цирконийоксидный смешанный оксид согласно настоящему изобретению содержит лантан (La), то не только повышается термостойкость оксида циркония, но и проявляется тенденция к улучшению термостойкости оксида железа, как описывается ниже. То есть даже когда железооксидно-цирконийоксидный смешанный оксид, содержащий La согласно настоящему изобретению, подвергают воздействию высокотемпературной (например, высокой температуры в 1000°С или больше (еще более предпочтительно 1050°С или больше)) атмосферы, в которой окисление и восстановление активно повторяются при совместном присутствии оксида алюминия), диффузия атомов железа в алюминийоксидный носитель подавляется, и тем самым проявляется тенденция к повышению кислород-аккумулирующей способности. Кроме того, когда на алюминийоксидный носитель нанесен благородный металл, также проявляется тенденция к подавлению дезактивации катализатора на основе благородного металла, обусловленной атомами железа. Кроме того, когда совместно с оксидом алюминия присутствует (Ce,Zr)Ox, может быть предотвращено сокращение удельной площади поверхности (Ce,Zr)Ox.

[0035] В таком железооксидно-цирконийоксидном смешанном оксиде согласно настоящему изобретению, содержащем La, предпочтительно, чтобы смешанный оксид, который был подвергнут обжигу в атмосфере при температуре, большей или равной 900°С, в течение 5 часов или более, содержал по меньшей мере один компонент из смешанного оксида лантана-железа или смешанного оксида лантана-циркония. Когда смешанный оксид после обжига содержит по меньшей мере один компонент из смешанного оксида лантана-железа или смешанного оксида лантана-циркония, размер первичных частиц становится малым даже после того, как смешанный оксид был подвергнут воздействию высокотемпературной атмосферы, в которой активно повторяются окисление и восстановление, и тем самым может быть получен железооксидно-цирконийоксидный смешанный оксид с большой удельной площадью поверхности. Такой железооксидно-цирконийоксидный смешанный оксид склонен проявлять высокую кислород-аккумулирующую способность (в частности, после испытания на долговечность при высокой температуре). Кроме того, когда смешанный оксид после обжига содержит смешанный оксид лантана-железа, то даже если смешанный оксид подвергают воздействию высокотемпературной (например, большей или равной 1000°С) атмосферы в присутствии оксида алюминия, то эффективно подавляется диффузия атомов железа в оксид алюминия, и тем самым может проявляться высокая кислород-аккумулирующая способность.

[0036] Кроме того, в железооксидно-цирконийоксидном смешанном оксиде согласно настоящему изобретению, содержащем La, абсолютное значение ковариации COV(Fe, Zr + Х) смешанного оксида, который был подвергнут обжигу в атмосфере при температуре 1100°С в течение 10 часов, определяемой согласно вышеуказанным формулам (1)-(3), предпочтительно составляет не более 20, и более предпочтительно не более 10. Если абсолютное значение ковариации COV(Fe, Zr + Х) смешанного оксида, подвергнутого обжигу в таких условиях, превышает верхний предел, характеристики ковариации оксида железа и оксида циркония, содержащего редкоземельный элемент, становятся низкими, и тем самым проявляется тенденция к затруднению достижения высокой кислород-аккумулирующей способности после испытания на долговечность при высокой температуре (например, большей и равной 1000°С).

[0037] В железооксидно-цирконийоксидном смешанном оксиде согласно настоящему изобретению, содержащем La, атомное отношение лантана к железу (La/Fe) предпочтительно составляет не менее 1,1 (более предпочтительно не менее 1,2), и не более 2,1 (более предпочтительно не выше 2,05, и еще более предпочтительно не выше 2,0). Если атомное отношение La/Fe составляет величину ниже нижнего предела, становится высоким содержание оксида железа, который не связан с La, и если смешанный оксид подвергают воздействию высокотемпературной (например, большей или равной 1000°С) атмосферы в присутствии оксида алюминия, диффузия атомов железа в оксид алюминия не может быть эффективно подавлена, и тем самым становится затруднительным достижение высокой кислород-аккумулирующей способности. Между тем, если атомное отношение La/Fe составляет величину свыше верхнего предела, проявляется тенденция к легкому осаждению La2O3. Когда такой La2O3 растворяется в суспензии, содержащей смешанный оксид, повышается вязкость суспензии, вследствие чего становится затруднительным нанесение суспензии с образованием покрытия на носителе, таком как сотовая структура. Кроме того, La, когда растворен в суспензии, склонен снижать активность катализатора на основе благородного металла, такого как Rh. Кроме того, когда La2O3 растворяется в суспензии, смешанный оксид будет тонко диспергирован в виде порошка, и железо будет высокодиспергированным в суспензии. По этим соображениям, смешанный оксид, содержащий La2O3, не является предпочтительным.

[0038] Что касается содержания иного редкоземельного элемента, нежели La, в железооксидно-цирконийоксидном смешанном оксиде согласно настоящему изобретению, содержание оксида редкоземельного элемента предпочтительно составляет не менее 0,5% по массе, более предпочтительно не менее 1% по массе, и в особенности предпочтительно не менее 2% по массе. Если содержание иного редкоземельного элемента, нежели La, составляет величину ниже нижнего предела, становится низкой термостойкость оксида циркония, и тем самым становится затруднительным достижение высокой кислород-аккумулирующей способности после испытания на долговечность при высокой температуре. Между тем, в отношении верхнего предела содержания иного редкоземельного элемента, нежели La, содержание оксида редкоземельного элемента предпочтительно составляет не более 20% по массе, и более предпочтительно не выше 15% по массе, и в особенности предпочтительно не выше 10% по массе. Если содержание иного редкоземельного элемента, нежели La, составляет величину свыше верхнего предела, становится затруднительным достижение высокой кислород-аккумулирующей способности (в частности, после испытания на долговечность при высокой температуре), когда редкоземельный элемент представляет собой иной элемент, нежели Се, в то время как цель сокращения количества используемого Се не может быть достигнута, когда редкоземельный элемент представляет собой Се.

[0039] Форма железооксидно-цирконийоксидного смешанного оксида согласно настоящему изобретению не является конкретно ограниченной, но может быть, например, формой в виде частиц (например, сферической формы), в форме сплошного массива, и тому подобной. Когда смешанный оксид содержит частицы, средний размер его частиц не является конкретно ограниченным, но предпочтительно составляет от 1 до 200 мкм, и более предпочтительно от 2 до 100 мкм. Если средний размер частиц составляет величину ниже нижнего предела, то, когда смешанный оксид смешивают с еще одним материалом, проявляется тенденция к легкой взаимной диффузии между железом в смешанном оксиде и другим материалом. Между тем, если средний размер частиц превышает верхний предел, смешанный оксид склонен становиться менее легко катализируемым. Чтобы надежно подавить диффузию железа в другой материал, более предпочтительно удалять частицы размером в несколько мкм для регулирования среднего размера частиц на величину не менее 8 мкм, более предпочтительно не менее 10 мкм, в особенности предпочтительно не менее 15 мкм, и наиболее предпочтительно не менее 20 мкм. В дополнение, чтобы подавить снижение способности образовывать покрытие на носителе и предотвратить забивание носителя, предпочтительно регулировать средний размер частиц примерно на такой уровень, который позволяет легко наносить покрытие и предотвращать диффузию (более предпочтительно не более 50 мкм, и еще более предпочтительно не более 30 мкм). Также возможно корректирование величины рН добавлением уксусной кислоты, щавелевой кислоты, лимонной кислоты, азотной кислоты, аминокислоты, водного раствора аммиака, или тому подобного, по мере необходимости.

[0040] Удельная площадь поверхности железооксидно-цирконийоксидного смешанного оксида согласно настоящему изобретению не является конкретно ограниченной, но предпочтительно составляет от 0,5 до 100 м2/г, и более предпочтительно от 1 до 50 м2/г. Если удельная площадь поверхности составляет величину ниже нижнего предела, становится затруднительным достижение высокой кислород-аккумулирующей способности (в частности, после испытания на долговечность при высокой температуре), тогда как если удельная площадь поверхности превышает верхний предел, становится значительным изменение состояния после испытания на долговечность при высокой температуре.

[0041] Далее будет описан способ получения железооксидно-цирконийоксидного смешанного оксида согласно настоящему изобретению (далее также называемый «способом получения смешанного оксида согласно настоящему изобретению»). Способ получения смешанного оксида согласно настоящему изобретению представляет собой способ, который включает стадии, в которых смешивают водную суспензию золя оксида циркония, содержащую редкоземельный элемент, с производным железа и органической кислоты, до достижения такой пропорции, в которой совокупное содержание Fe2O3, ZrO2 и оксида редкоземельного элемента в полученном смешанном оксиде, а также содержание оксида железа в расчете на Fe2O3, находятся в пределах предварительно заданного диапазона (стадия смешения), проводят термическое концентрирование полученного смешанного раствора (стадия термического концентрирования), и затем выполняют обжиг полученного геля (стадия обжига).

[0042] Сначала будут описаны материалы, используемые для способа получения смешанного оксида согласно настоящему изобретению. Водная суспензия золя оксида циркония, применяемая в способе получения смешанного оксида согласно настоящему изобретению, представляет собой водную суспензию золя оксида циркония, содержащую оксид вышеупомянутого редкоземельного элемента. Когда используют водную суспензию золя оксида циркония, золь оксида циркония будет преобразовываться в гель, и прекурсор оксида железа, образованный из производного железа и органической кислоты, будет также превращаться в гель в результате термического концентрирования, описываемого ниже. Таким образом, получают смешанный оксид с высокой кислород-аккумулирующей способностью, в котором оксид циркония и оксид железа однородно диспергированы в нанометровом масштабе (в состоянии, в котором абсолютное значение ковариации COV(Fe, Zr + Х) является малым). Между тем, когда вместо золя оксида циркония используют атомы циркония или соль циркония в качестве материала для оксида циркония, то если количество (содержание) добавленного редкоземельного элемента мало, редкоземельный элемент, который добавляют для повышения термостойкости полученного оксида циркония, будет реагировать с железом, образуя тем самым смешанный оксид. Таким образом, термостойкость оксида циркония и оксида железа будет низкой, и тем самым становится затруднительным достижение высокой кислород-аккумулирующей способности после испытания на долговечность в атмосфере при высокой температуре.

[0043] Поскольку золь оксида циркония, применяемый в способе получения смешанного оксида согласно настоящему изобретению, содержит оксид редкоземельного элемента, повышается термостойкость оксида циркония в полученном смешанном оксиде, и тем самым высокая кислород-аккумулирующая способность может быть достигнута даже после испытания на долговечность в атмосфере при высокой температуре (нагревание при температуре 1000°С в течение 5 часов). Из соображений дополнительного повышения термостойкости оксида циркония, и тем самым достижения высокой кислород-аккумулирующей способности после испытания на долговечность в атмосфере при высокой температуре, предпочтительно, чтобы оксид циркония и оксид редкоземельного элемента были растворены. Следует отметить, что золь оксида циркония может содержать либо один, либо более чем один из оксидов редкоземельных элементов.

[0044] Содержание такого оксида редкоземельного элемента предпочтительно составляет от 3 до 30 частей по массе, более предпочтительно от 5 до 25 частей по массе, или в особенности предпочтительно от 10 до 20 частей по массе, в расчете на 100 частей по массе золя оксида циркония. Если содержание оксида редкоземельного элемента составляет величину ниже нижнего предела, термостойкость оксида циркония становится низкой, и тем самым становится затруднительным достижение высокой кислород-аккумулирующей способности после испытания на долговечность при высокой температуре. Между тем, если содержание оксида редкоземельного элемента превышает верхний предел, становится затруднительным достижение высокой кислород-аккумулирующей способности (в частности, после испытания на долговечность при высокой температуре), когда редкоземельный элемент представляет собой иной элемент, нежели Y, тогда как цель снижения количества применяемого Се не может быть достигнута, когда редкоземельный элемент представляет собой Се.

[0045] Размер частиц золя оксида циркония в соответствии с настоящим изобретением предпочтительно составляет от 10 до 100 нм, и более предпочтительно от 30 до 80 нм. Если размер частиц золя оксида циркония составляет величину ниже нижнего предела, в описываемом ниже термическом концентрировании будет образовываться гель с частицами малого размера, но гель склонен становиться агрегированным во время обжига. Между тем, если размер частиц золя оксида циркония превышает верхний предел, проявляется тенденция к увеличению размера частиц полученного геля оксида циркония. Таким образом, в полученных смешанных оксидах в обоих случаях дисперсность оксида циркония в нанометровом масштабе является низкой, и абсолютное значение ковариации COV(Fe, Zr + Y) является высоким. Таким образом, кислород-аккумулирующая способность может становиться низкой.

[0046] Содержание золя оксида циркония в такой водной суспензии золя оксида циркония предпочтительно составляет от 5 до 40% по массе, более предпочтительно от 10 до 40% по массе, и еще более предпочтительно от 20 до 35% по массе. Если содержание золя оксида циркония является более низким, чем нижний предел, проявляется тенденция к повышению затрат, необходимых для описываемого ниже термического концентрирования. Между тем, если содержание золя оксида циркония превышает верхний предел, может происходить вторичное агрегирование золя оксида циркония, и тем самым образуется гель с частицами крупного размера. Таким образом, в полученном смешанном оксиде дисперсность оксида циркония в нанометровом масштабе является низкой, и абсолютное значение ковариации COV(Fe, Zr + Y) является высоким. Таким образом, может снижаться кислород-аккумулирующая способность. Кроме того, с позиции получения смешанного оксида, который проявляет высокую кислород-аккумулирующую способность, водная суспензия золя оксида циркония предпочтительно имеет щелочную реакцию, и более предпочтительно имеет значение рН от 8 до 10, и еще более предпочтительно имеет величину рН от 9 до 10.

[0047] Производное железа и органической кислоты, используемое для способа получения смешанного оксида согласно настоящему изобретению, не является конкретно ограниченным в той мере, насколько оно представляет собой соль (которая включает комплексную соль) органической кислоты (например, карбоновой кислоты, такой как лимонная кислота или фумаровая кислота) и ионов железа. Например, может быть использован цитрат аммония-железа(III). Поскольку такое производное железа и органической кислоты имеет высокую растворимость в воде, оно может быть непосредственно добавлено к водной суспензии золя оксида циркония для растворения в ней. Однако оно также может быть примешано к водной суспензии золя оксида циркония в виде водного раствора производного железа и органической кислоты.

[0048] Далее будет описана каждая стадия способа получения смешанного оксида согласно настоящему изобретению. В способе получения смешанного оксида согласно настоящему изобретению водную суспензию золя оксида циркония, содержащую редкоземельный элемент, смешивают с производным железа и органической кислоты. Соответственно этому, производное железа и органической кислоты растворяют для образования прекурсора оксида железа. В это время может быть добавлено небольшое количество воды для достаточного растворения производного железа и органической кислоты. В дополнение, чтобы однородно диспергировать прекурсор оксида железа и золь оксида циркония в смешанном растворе, предпочтительно проводят перемешивание с использованием пропеллерной мешалки, гомогенизаторов разнообразных типов, или мельниц разнообразных типов, и, более предпочтительно, перемешивание выполняют с использованием пропеллерной мешалки, гомогенизатора (например, ультразвукового гомогенизатора), и/или шаровой мельницы, истирателя, или тому подобного, в сочетании.

[0049] Концентрация золя оксида циркония, содержащего редкоземельный элемент, в смешанном растворе предпочтительно составляет от 5 до 40% по массе в расчете на концентрацию твердого содержимого. Если концентрация золя оксида циркония в смешанном растворе составляет величину ниже нижнего предела, проявляется тенденция к возрастанию затрат, необходимых для описываемого ниже термического концентрирования. Между тем, если концентрация золя оксида циркония в смешанном растворе превышает нижний предел, может происходить вторичное агрегирование золя оксида циркония, и тем самым образуется гель с частицами крупного размера. Таким образом, в полученном смешанном оксиде дисперсность оксида циркония в нанометровом масштабе является низкой, и абсолютное значение ковариации COV(Fe, Zr + Y) является высоким. Тем самым может снижаться кислород-аккумулирующая способность.

[0050] Смесевое соотношение золя оксида циркония, содержащего редкоземельный элемент, и производного железа и органической кислоты определяется таким образом, чтобы совокупное содержание Fe2O3, ZrO2 и оксида редкоземельного элемента в полученном смешанном оксиде, а также содержание оксида железа в расчете на Fe2O3, находились в пределах предварительно заданного диапазона.

[0051] В способе получения смешанного оксида согласно настоящему изобретению, суспензию (жидкостную дисперсию) мелких частиц оксида лантана предпочтительно примешивают к смешанному раствору водной суспензии золя оксида циркония, содержащей редкоземельный элемент, и производного железа и органической кислоты. Соответственно этому, повышается термостойкость оксида железа в полученном смешанном оксиде, и даже когда смешанный оксид подвергают воздействию высокотемпературной (например, 1000°С или больше) атмосферы в присутствии оксида алюминия, диффузия атомов железа в оксид алюминия в достаточной степени подавляется, благодаря чему может быть получен железооксидно-цирконийоксидный смешанный оксид, который проявляет высокую кислород-аккумулирующую способность.

[0052] Примеры суспензионной среды (жидкостной дисперсии), которую применяют для суспензии (жидкостной дисперсии) мелких частиц оксида лантана, включают воду. Смесевое соотношение мелких частиц оксида лантана определяется таким образом, чтобы совокупное содержание Fe2O3, ZrO2 и оксида редкоземельного элемента (который включает оксид лантана) в полученном смешанном оксиде, а также содержание оксида железа в расчете на Fe2O3, находились в пределах предварительно заданного диапазона. Способ смешения не является конкретно ограниченным, но предпочтительным является выполнение перемешивания пропеллерной мешалкой, и затем дополнительного перемешивания с использованием гомогенизатора или мельниц разнообразных типов.

[0053] Затем проводят термическое концентрирование полученного таким образом смешанного раствора. Соответственно этому, золь оксида циркония преобразуется в гель, и прекурсор оксида железа также превращается в гель. Например, днище контейнера нагревают до температуры от около 150 до 350°С, в то же время смешанный раствор (водную суспензию) перемешивают так, чтобы происходило испарение воды и концентрирование. В момент времени, когда вязкость смешанного раствора (концентрата) становится высокой (например, в момент времени, когда становится затруднительным выполнение любого дальнейшего перемешивания), концентрат нагревают до температуры от около 100 до 200°С, чтобы в достаточной сере выпарить воду. Соответственно этому, не только происходит испарение воды, но и золь оксида циркония преобразуется в гель, и формируется гель прекурсора оксида железа. В способе получения смешанного оксида согласно настоящему изобретению, золь оксида циркония преобразуется в гель, тогда как в то же время в результате термического концентрирования формируется гель прекурсора оксида железа. Таким образом, предполагается, что как оксид циркония, содержащий редкоземельный элемент, так и оксид железа, однородно диспергируются в нанометровом масштабе (находятся в состоянии, в котором абсолютное значение ковариации COV(Fe, Zr + Х) является малым), и тем самым получается смешанный оксид с превосходной кислород-аккумулирующей способностью. Следует отметить, что если концентрат нагревают до температуры, большей и равной 250°С, для формирования сухого порошка на начальной стадии, начинается диспергирование прекурсора. Таким образом, как было описано выше, предпочтительно нагревать концентрат до температуры от около 100 до 200°С для достаточного испарения воды, и затем диспергировать прекурсор.

[0054] Затем выполняют предварительный обжиг в атмосфере, чтобы полностью окислить полученный таким образом смешанный оксид, содержащий гель оксида циркония, включающий редкоземельный элемент, и гель прекурсора оксида железа. Температура предварительного обжига не является конкретно ограниченной, но типично составляет от около 150 до 600°С. Затем полученный смешанный оксид подвергают обжигу при температуре от около 700 до 1300°С (предпочтительно от 800 до 1200°С, и более предпочтительно от 850 до 1150°С), чтобы получить железооксидно-цирконийоксидный смешанный оксид согласно настоящему изобретению. Температура обжига не является конкретно ограниченной, но предпочтительно является по возможности более высокой, из соображений повышения размера первичных частиц и улучшения термической стабильности полученного смешанного оксида. В дополнение, когда примешан оксид лантана, при этом обжиге может образовываться смешанный оксид лантана-железа или смешанный оксид лантана-циркония.

[0055] Далее будет описан кислород-аккумулирующий материал и катализатор очистки выхлопных газов согласно настоящему изобретению. Кислород-аккумулирующий материал согласно настоящему изобретению включает железооксидно-цирконийоксидный смешанный оксид согласно настоящему изобретению. Как было описано выше, железооксидно-цирконийоксидный смешанный оксид согласно настоящему изобретению имеет высокую кислород-аккумулирующую способность. Таким образом, с использованием такого смешанного оксида в качестве кислород-аккумулирующего материала может быть получена высокая кислород-аккумулирующая способность без применения церия. В частности, кислород-аккумулирующий материал, выполненный из содержащего лантан железооксидно-цирконийоксидного смешанного оксида, проявляет превосходную кислород-аккумулирующую способность, даже когда подвергнут воздействию высокотемпературной (например, 1000°С) атмосферы.

[0056] Катализатор очистки выхлопных газов согласно настоящему изобретению содержит кислород-аккумулирующий материал согласно настоящему изобретению и благородный металл. Как было описано выше, поскольку кислород-аккумулирующий материал согласно настоящему изобретению имеет высокую кислород-аккумулирующую способность, катализатор очистки выхлопных газов согласно настоящему изобретению проявляет высокую каталитическую активность. В частности, катализатор очистки выхлопных газов, содержащий кислород-аккумулирующий материал, который выполнен из содержащего лантан железооксидно-цирконийоксидного смешанного оксида, проявляет превосходную каталитическую активность, даже когда подвергнут воздействию высокотемпературной (например, 1000°С или больше) атмосферы, поскольку кислород-аккумулирующая способность кислород-аккумулирующего материала сохраняется высокой.

[0057] Примеры благородного металла, используемого для такого катализатора очистки выхлопных газов, включают платину, родий, палладий, осмий, иридий, золото и серебро. Такой благородный металл обычно используют нанесенным на алюминийоксидный носитель или на (Ce,Zr)Ox-носитель. Если для катализатора очистки выхлопных газов согласно настоящему изобретению применяют благородный металл, нанесенный на алюминийоксидный носитель, то предпочтительным является применение кислород-аккумулирующего материала, включающего содержащий лантан железооксидно-цирконийоксидный смешанный оксид. В содержащем лантан железооксидно-цирконийоксидном смешанном оксиде, оксид железа и лантан образуют смешанный оксид. Таким образом, даже если смешанный оксид подвергают воздействию высокотемпературной (например, 1000°С или более) атмосферы в присутствии алюминийоксидного носителя или носителя на основе (Ce,Zr)Ox, диффузия атомов железа в алюминийоксидный носитель или (Ce,Zr)Ox-носитель в достаточной мере подавляется, благодаря чему может быть поддерживаться высокая кислород-аккумулирующая способность кислород-аккумулирующего материала и высокая активность катализатора очистки выхлопных газов.

Примеры смешанного оксида

[0058] Хотя железооксидно-цирконийоксидный смешанный оксид согласно настоящему изобретению будет описан более конкретно со ссылкой на примеры и сравнительные примеры, настоящее изобретение этим не ограничивается.

[0059] Пример 1

Получение железооксидно-цирконийоксидного смешанного оксида с использованием метода обжига смеси

В полиэтиленовый стакан емкостью 1 литр поместили 333,8 г цитрата аммония-железа(III) (производства фирмы Wako Pure Chemical Industries, Ltd., реагент, коричневый, и содержание железа: от 16 до 19%), 223,5 г диспергируемого в воде содержащего оксид иттрия щелочного золя оксида циркония («NanoUse ZR30-BS», производства фирмы Nissan Chemical Industries, Ltd., размер частиц золя: от 30 до 80 нм, концентрация твердого содержимого ZrO2: 30,8%, и Zr:Y (атомное отношение)=1:0,109, содержащего гидроксид тетраметиламмония (TMAH), и налили 179,1 г дистиллированной воды. Таблица 1 показывает атомное отношение, содержание Fe2O3, содержание ZrO2, и содержание Y2O3 в смешанном оксиде, рассчитанные из таких количеств приготовленных материалов.

[0060] Смесь в достаточной мере перемешивали с помощью пропеллерной мешалки, и дополнительно трижды провели 1-минутное перемешивание с помощью гомогенизатора («Т25» производства фирмы IKA, с использованием диспергирующего элемента «S25N-25F» производства фирмы IKA) при скорости вращения 20000 об/мин. Затем провели фильтрование с отсасыванием при использовании фильтровальной бумаги (№ 5С, способность задерживать частицы с размером: 2,5 мкм, и диаметром Ø: 70 мм), чтобы удалить загрязняющие примеси, и содержащую оксид иттрия водную суспензию золя оксида циркония, имеющую растворенный в ней цитрат аммония-железа(III), собрали в стеклянный стакан емкостью 1 л.

[0061] Водную суспензию нагрели до температуры 250°С на горячей плитке с мешалкой, в то же время перемешивая пропеллерной мешалкой, покрытой тефлоном (Teflon, зарегистрированная торговая марка), в результате чего водная суспензия была сконцентрирована. Перемешивание прекратили перед тем, как вязкость водной суспензии повысилась до такого уровня, что стало бы затруднительным продолжать перемешивание водной суспензии. Затем полученный концентрат перенесли в сушильный шкаф с температурой 120°С вместе с магнитным якорьком мешалки, и высушили в течение 12 часов или более. Все порции полученного порошка поместили в три тигля емкостью 280 мл, и тигли поместили в обжиговую капсулу, причем крышки тиглей оставили приоткрытыми на величину от 1/10 до 1/5, чтобы полностью окислить порошок. Затем обжиговую капсулу поместили в печь для обезжиривания, которая обеспечивает циркуляцию атмосферы, и порошок подвергли предварительному обжигу в атмосфере в условиях «от температуры 150°С в течение 3 часов → 250°С в течение 2 часов → 400°С в течение 2 часов → 500°С в течение 5 часов». Общее количество порошка после предварительного обжига составляло около 158 г.

[0062] После этого, в момент времени, когда температура в печи для обезжиривания стала меньшей или равной 150°С, обжиговую капсулу извлекли из печи для обезжиривания, и весь порошок в трех тиглях объединили в один. Затем порошок растерли в ступке до размера, меньшего или равного 100 меш (150 мкм2). Полученный таким образом измельченный продукт поместили в тигель емкостью 280 мл, и тигель поместили в камерную электрическую печь, оставив крышку тигля приоткрытой на величину от около 1/10 до 1/5, чтобы измельченный продукт подвергнуть обжигу в атмосфере при температуре 900°С в течение 5 часов, с получением примерно 152 г порошка смешанного оксида.

[0063] Примеры 2-7

Получение железооксидно-цирконийоксидных смешанных оксидов с использованием метода обжига смеси

Порошкообразный смешанный оксид получили таким же путем, как в примере 1, за исключением того, что количества цитрата аммония-железа(III), диспергируемого в воде содержащего оксид иттрия щелочного золя оксида циркония, и дистиллированной воды изменили для соблюдения атомного отношения железа, циркония и иттрия, показанного в таблице 1. Количество каждого материала в смеси корректировали так, чтобы получить от 75 до 150 г порошкообразного смешанного оксида. В дополнение, продолжительность перемешивания (число перемешиваний) в гомогенизаторе корректировали в соответствии с количеством смеси. Таблица 1 показывает содержание Fe2O3, содержание ZrO2 и содержание Y2O3 в смешанном оксиде, рассчитанные из таких количеств приготовленных материалов.

[0064] Сравнительные примеры 1-4

Получение железооксидно-цирконийоксидных смешанных оксидов с использованием метода обжига смеси

Содержащий оксид иттрия порошкообразный оксид циркония (сравнительный пример 1), порошкообразный смешанный оксид (сравнительные примеры 2-3), и порошкообразный оксид железа(III) (сравнительный пример 4) получили таким же способом, как в примере 1, за исключением того, что количества цитрата аммония-железа(III), диспергируемого в воде содержащего оксид иттрия щелочного золя оксида циркония, и дистиллированной воды изменили для соблюдения атомного отношения железа, циркония и иттрия, показанного в таблице 1. Количество каждого материала в смеси корректировали так, чтобы получить от 75 до 150 г порошка. В дополнение, продолжительность перемешивания (число перемешиваний) в гомогенизаторе корректировали в соответствии с количеством смеси. Таблица 1 показывает содержание Fe2O3, содержание ZrO2 и содержание Y2O3 в смешанном оксиде, рассчитанные из таких количеств приготовленных материалов.

[0065] Сравнительный пример 5

Получение железооксидно-цирконийоксидного смешанного оксида с использованием золь-гель-метода (1)

В стеклянный стакан емкостью 1 л поместили 378,3 г трис(2-этилгексаноата) железа(III), раствор в уайт-спирите (производства фирмы Wako Pure Chemical Industries, Ltd., реагент, содержание железа: 6%), 91,7 г раствора бутоксида циркония(IV) в 1-бутаноле (производства фирмы Wako Pure Chemical Industries, Ltd., реагент), и 39,39 г раствора нафтената иттрия в толуоле (производства фирмы Wako Pure Chemical Industries, Ltd., реагент, и содержание иттрия: 5%). Таблица 1 показывает атомное отношение, содержание Fe2O3, содержание ZrO2, и содержание Y2O3 в смешанном оксиде, рассчитанные из таких количеств приготовленных материалов. Количество собранного смешанного оксида, преобразованного из количеств приготовленных материалов, составило около 60 г.

[0066] Смесь нагрели до температуры 90°С на горячей плитке с мешалкой, в то же время перемешивая с помощью пропеллерной мешалки. Затем смесь поместили в печь для обезжиривания, которая обеспечивает циркуляцию атмосферы, и постепенно нагревали в атмосфере до температуры 250°С в течение около 150 часов, в то же время с перемешиванием по мере необходимости. Затем смесь нагревали в атмосфере при температуре 250°С в течение 8 часов для концентрирования. Количество полученного концентрата составляло 58,7 г. После этого выполнили предварительный обжиг таким образом, что концентрат постепенно нагревали в атмосфере до температуры 300°С в течение 10 минут, и затем концентрат нагревали при температуре 300°С в течение 2 часов; затем концентрат постепенно нагревали до температуры 400°С в течение 10 минут, и концентрат нагревали при температуре 400°С в течение 2 часов; и дополнительно концентрат постепенно нагревали до температуры 500°С в течение 30 минут, и концентрат нагревали при температуре 500°С в течение 5 часов. Количество полученного порошка составляло около 54 г. Фиг. 20 показывает температурную историю, и изменение во времени массы концентрата и продукта предварительного обжига во время термического концентрирования и предварительного обжига.

[0067] После этого, в момент времени, когда температура в печи для обезжиривания стала меньшей или равной 150°С, подвергнутый предварительному обжигу порошок извлекли из печи для обезжиривания, и размололи в ступке до размера, меньшего или равного 100 меш (150 мкм2). Полученный таким образом измельченный продукт поместили в тигель емкостью 280 мл, и тигель поместили в камерную электрическую печь, оставив крышку тигля приоткрытой на величину от около 1/10 до 1/5, чтобы измельченный продукт подвергнуть обжигу в атмосфере при температуре 900°С в течение 5 часов с получением примерно 55 г порошка смешанного оксида.

[0068] Сравнительный пример 6

Получение железооксидно-цирконийоксидного смешанного оксида с использованием золь-гель-метода (2)

В стеклянный стакан емкостью 3 л, накрытый пластиковой пленкой Saran Wrap (зарегистрированная торговая марка), быстро налили 132,9 г ацетилацетоната железа(III) (производства фирмы Wako Pure Chemical Industries, Ltd., реагент), 90,8 г ацетилацетоната циркония(IV) (производства фирмы Wako Pure Chemical Industries, Ltd., реагент), 7,85 г гидрата 2,4-пентандионата иттрия(III) (производства фирмы Alfa Aesar., реагент), 300 г тетрагидрофурана (производства фирмы Wako Pure Chemical Industries, Ltd., реагент, дезоксигенированный, и содержащий стабилизатор), и 1500 г обезвоженного этанола (производства фирмы Wako Pure Chemical Industries, Ltd., реагент). Таблица 1 показывает атомное отношение, содержание Fe2O3, содержание ZrO2, и содержание Y2O3 в смешанном оксиде, рассчитанные из таких количеств приготовленных материалов. Количество собранного смешанного оксида, преобразованного из количеств приготовленных материалов, составило около 55 г.

[0069] Смесь нагрели до температуры 45°С, в то же время перемешивая со скоростью 200 об/мин на горячей плитке с мешалкой, настроенной на температуру 200°С, и затем перемешивание продолжали в течение 1 часа. После подтверждения того, что порошкообразные материалы растворились, крышку удалили, и к полученному раствору добавили 200 г диэтаноламина (производства фирмы Wako Pure Chemical Industries, Ltd., реагент). Затем смесь нагревали до температуры 77°С, в то же время при перемешивании со скоростью 200 об/мин на горячей плитке с мешалкой, настроенной на температуру 400°С, и затем нагревание продолжали, в то же время при перемешивании смеси, чтобы спирт улетучился. В момент времени, когда от начала нагревания при температуре 400°С прошли примерно 3 часа, раствор сконцентрировался до объема около 600 мл, и температура раствора составляла 86°С.

[0070] Раствор перенесли в стеклянный стакан емкостью 1 л, и дополнительно продолжали термическое концентрирование на горячей плитке с мешалкой при температуре 400°С. Затем температура раствора достигла 90°С. После этого регулировку температуры горячей плитки с мешалкой изменили на 150°С для предотвращения толчков, и регулировку температуры горячей плитки с мешалкой постепенно повышали до 250°С, все время проверяя температуру раствора, чтобы не происходили толчки, тем самым нагревая раствор до температуры 200°С. К моменту времени, когда от начала нагревания при температуре 400°С прошло примерно 4 часа, раствор был сконцентрирован до объема около 500 мл.

[0071] Полученный раствор охладили до комнатной температуры и оставили стоять в течение ночи. Затем раствор поместили в печь для обезжиривания, которая обеспечивает циркуляцию атмосферы, и нагревали при температуре 250°С в течение 5,5 часов, тем самым сконцентрировав до количества 275 г. Полученный концентрат подвергли предварительному обжигу в атмосфере в условиях «от температуры 300°С в течение 10 часов → 400°С в течение 2 часов → 500°С в течение 5 часов».

[0072] После этого, в момент времени, когда температура в печи для обезжиривания стала меньшей или равной 150°С, подвергнутый предварительному обжигу порошок извлекли из печи для обезжиривания, и размололи в ступке до размера, меньшего или равного 100 меш (150 мкм2). Полученный таким образом измельченный продукт поместили в тигель емкостью 280 мл, и тигель поместили в камерную электрическую печь, оставив крышку тигля приоткрытой на величину от около 1/10 до 1/5, чтобы измельченный продукт подвергнуть обжигу в атмосфере при температуре 900°С в течение 5 часов с получением примерно 54 г порошка смешанного оксида.

[0073] Сравнительный пример 7

Получение железооксидно-цирконийоксидного смешанного оксида с использованием метода соосаждения

В стеклянный стакан емкостью 3 л поместили 304,1 г нонагидрата нитрата железа(III), 102,7 г дегидратированного нитрата циркония, 15,6 г нитрата иттрия и 245 г дистиллированной воды, и оставили стоять в течение одного дня и ночи (эта смесь будет называться «Раствор А»). В дополнение, в стеклянный стакан емкостью 1 л налили 253,6 г водного раствора аммиака с концентрацией 25%, и 245 г дистиллированной воды (эта смесь будет называться «Раствор В»). Таблица 1 показывает атомное отношение, содержание Fe2O3, содержание ZrO2, и содержание Y2O3 в смешанном оксиде, рассчитанные из таких количеств приготовленных материалов.

[0074] Раствор В добавили к раствору А одной порцией. Затем два раствора перемешивали с помощью пропеллерной мешалки, и дополнительно перемешивали в гомогенизаторе со скоростью вращения 20000 об/мин в течение 5 минут. Полученную суспензию поместили в пять стеклянных стаканов емкостью 1 л каждый, и стаканы накрыли часовым стеклом. Такие стаканы поместили в печь для обезжиривания, которая обеспечивает циркуляцию атмосферы, и проводили нагревание в атмосфере в условиях «от температуры 150°С в течение 3 часов → 250°С в течение 2 часов → 400°С в течение 2 часов». Соответственно этому, раствор был сконцентрирован, и затем полученный концентрат подвергли предварительному обжигу, чтобы получить порошок. Все порции порошка поместили в тигель емкостью 280 мл и провели предварительный обжиг при температуре 500°С в течение 5 часов.

[0075] После этого, в момент времени, когда температура в печи для обезжиривания стала меньшей или равной 150°С, тигель извлекли из печи для обезжиривания, и порошок размололи в ступке до размера, меньшего или равного 100 меш (150 мкм2). Полученный таким образом измельченный продукт поместили в тигель емкостью 280 мл, и тигель поместили в камерную электрическую печь, оставив крышку тигля приоткрытой на величину от около 1/10 до 1/5, чтобы измельченный продукт подвергнуть обжигу в атмосфере при температуре 900°С в течение 5 часов с получением порошка смешанного оксида.

[0076] Сравнительный пример 8

Получение железооксидно-цирконийоксидного смешанного оксида с использованием метода смешения порошков

Содержащий оксид иттрия порошкообразный оксид циркония, полученный в сравнительном примере 1, и порошкообразный оксид железа(III), полученный в сравнительном примере 4, смешали так, чтобы атомное отношение железа, циркония и иттрия в полученном смешанном оксиде удовлетворяло отношению, показанному в таблице 1. Полученную таким образом смесь просеяли через сито с размером ячеек 100 меш (150 мкм2). Таблица 1 показывает атомное отношение, содержание Fe2O3, содержание ZrO2, и содержание Y2O3 в смешанном оксиде, рассчитанные из таких количеств приготовленных материалов.

[0077] Сравнительный пример 9

Получение железооксидно-цирконийоксидного смешанного оксида с использованием золь-гель-метода (3)

Попытались получить смешанный оксид таким же путем, как в примере 1, за исключением того, что вместо цитрата аммония-железа(III) использовали нитрат железа(III). Однако, когда попытались приготовить содержащую оксид иттрия водную суспензию золя оксида циркония, в которой растворен нитрат железа(III), оксид циркония и железо разделились на различные фазы. Таким образом, получение однородного смешанного оксида оказалось невозможным. Как предполагается, это обусловлено тем, что дисперсность оксида циркония была снижена нитрат-ионами. Кроме того, хотя смешанный оксид пытались получить регулированием величины рН раствора или применением золя оксида циркония, содержащего оксид иттрия с частицами различных размеров, в любом случае было по-прежнему невозможно получить однородный смешанный оксид.

[0078] Расчет значения ковариации COV

Около 1 г полученного порошкообразного смешанного оксида (содержащего оксид иттрия порошка оксида циркония в случае сравнительного примера 1, и порошка оксида железа(III) в случае сравнительного примера 4, далее то же самое) завернули в бумажный пакетик, и затем поместили его в пластиковый пакет. Затем внутренность пластикового пакета дегазировали в вакууме, и герметично запечатали его, и затем порошок спрессовали в условиях изостатического прессования (2 тонны/см2) в течение 3 минут. Полученный спрессованный порошок измельчили и скорректировали по размеру частиц от 0,5 до 1 мм2, и затем нагревали, в то же время с вакуумным дегазированием, чтобы измельченный смешанный оксид (гранула смешанного оксида) была погружена в заливочную смолу для исследования в электронном микроскопе.

[0079] Поперечное сечение гранулы смешанного оксида, залитой в смолу, подвергли полированию до зеркального состояния (полирование оксидом алюминия с размером частиц 0,05 мкм), чтобы провести осаждение углерода из паровой фазы на поперечное сечение отполированной гранулы смешанного оксида, и на поперечное сечение смолы вокруг гранулы нанесли серебряную пасту, чтобы придать ей электропроводность, в результате чего получили аналитический образец для электронно-зондового микроанализатора (EPMA).

[0080] Два зерна из гранулы смешанного оксида в полученном аналитическом образце для EPMA отобрали в произвольном порядке, и использовали электронно-зондовый микроанализатор («JXA-8200» производства фирмы JEOL Ltd.) для выполнения рентгеновского анализа с помощью EPMA (WDX: дисперсионный рентгеновский спектральный анализ) в следующих условиях:

(Условия измерений)

Измеряемые элементы: Fe, Zr, Y

Ускоряющее напряжение: 15 кВ

Ток на образце: 50 нА

Диаметр пучка: минимальный (не более 1 мкм)

Диапазон измерений: 1000 мкм (500 мкм/зерно два зерна)

Интервалы измерений: 1 мкм

Точки измерений: 1002 точки (501 точка/зерно два зерна)

[0081] Из полученных результатов рентгеновского анализа определили интенсивности рентгеновского излучения, соответствующие Fe, Zr и Y в точке «i» измерения (где i = от 1 до n (n=1002)) (с корректированием на фоновую интенсивность), и рассчитали отношения интенсивностей рентгеновского излучения соответствующих элементов к 100%-ным интенсивностям их (Ii(Fe), Ii(Zr) и Ii(X)). Следует отметить, что когда результаты измерений рассматривали как имеющие ненормальные значения, результаты в данных точках измерений не засчитывали.

[0082] Затем рассчитали значения Ri(Fe) и Ri(Zr + Y) в точке «i» измерения согласно Формулам (1)-(2) для случая, где редкоземельный элемент (Х) представляет собой иттрий (Y). Кроме того, определили средние значения Rav(Fe) и Rav(Zr + X) величин Ri(Fe) и Ri(Zr + Y), соответственно, по всем точкам «n» измерений, и рассчитали ковариацию COV(Fe, Zr + Y) по нижеприведенной формуле (3). Таблица 1 показывает результаты.

[Математическое выражение 3]

[0083] Как ясно из результатов, показанных в таблице 1, абсолютное значение ковариации COV(Fe, Zr + Х) каждого из порошков смешанных оксидов, полученных методом обжига смеси согласно настоящему изобретению (примеры 1 и 3-7), было меньшим или равным 10, и тем самым однородная дисперсность Fe и Zr была довольно высокой. Между тем, абсолютное значение ковариации COV(Fe, Zr + Х) каждого из порошков смешанных оксидов, полученных золь-гель-методом (сравнительные примеры 5-6), методом соосаждения (сравнительный пример 7) и методом смешения порошков (сравнительный пример 8), было высоким, и тем самым однородная дисперсность Fe и Zr была низкой.

[0084] Фиг. 1-10 показывают плотности распределения значения R(Fe) порошка смешанного оксида, полученного в примерах 1 и 3-7 и в сравнительных примерах 5-8. Как очевидно из результатов, показанных в фиг. 1-10, в отношении каждого порошка смешанного оксида, полученного методом обжига смеси согласно настоящему изобретению, распределение значения R(Fe) было монодисперсным. Это показывает, что такой смешанный оксид включает ряд микрообластей с равным содержанием Fe. Таким образом, было подтверждено, что Fe однородно и тонко диспергировано во всем смешанном оксиде. Между тем, в отношении каждого порошка смешанного оксида, полученного золь-гель-методом (сравнительные примеры 5-6) или методом соосаждения (сравнительный пример 7), было найдено, что распределение значения R(Fe) является широким, и содержание Fe варьирует от одной микрообласти к другой микрообласти, и тем самым однородная дисперсность Fe является более низкой, чем для железооксидно-цирконийоксидного смешанного оксида согласно настоящему изобретению. Кроме того, в порошке смешанного оксида, полученном методом смешения порошков (сравнительный пример 8), R(Fe)=0 или R(Fe)=100 на многих точках измерений. Это показывает, что такой смешанный оксид включает ряд микрообластей, содержащих только Fe или Zr. Таким образом, порошок смешанного оксида, полученный методом смешения порошков, был найден обеспечивающим низкую однородную дисперсность Fe.

[0085] Испытание на термостойкость (1)

50 г полученного порошка смешанного оксида (содержащего оксид иттрия порошка оксида циркония в случае сравнительного примера 1, и порошка оксида железа(III) в случае сравнительного примера 4, далее то же самое), 43,48 г стабилизированного уксусной кислотой золя оксида алюминия («AS200» производства фирмы Nissan Chemical Industries, Ltd., гидратированный оксид алюминия в виде игольчатого бёмита, рН: 4-6, и содержание твердого вещества: от 10 до 11% по массе Al2O3), и 50 г дистиллированной воды (следует отметить, что количество добавляемой дистиллированной воды корректировали в расчете на 50 г в соответствии с вязкостью суспензии), поместили в полиэтиленовый контейнер емкостью 300 мл и с крышкой и перемешивали. Кроме того, выполнили мокрое размалывание, в то же время с перемешиванием и смешением смеси с использованием истирателя в течение 30 минут. К полученной суспензии добавили дистиллированную воду для регулирования ее вязкости до приемлемого уровня.

[0086] Затем сотовидный кордиерит (производства фирмы NGK INSULATORS, LTD., образец для испытаний с сотовидной структурой, с наружным покрытием, наружный диаметр: 30 мм, длина: 50 мм, прямоугольные ячейки, 400 ячеек/дюйм, толщина ячейки: 3 мм) обработали для абсорбирования достаточного количества дистиллированной воды, и затем подвергли воздействию всасывающей атмосферы для удаления избыточной влаги. Вышеупомянутую суспензию нанесли на одну торцевую поверхность сотовидного кордиерита, и суспензию засасывали с другой торцевой поверхности, в результате чего поверхности стенок ячеек были покрыты смешанным оксидом. Затем выполнили предварительный обжиг при температуре 250°С в течение 5 часов. Слой смешанного оксида сформировали повторением таких операций нанесения покрытия несколько раз, чтобы количество нанесенного смешанного оксида после обжига достигло предварительно заданного количества. Затем выполнили обжиг при температуре 500°С в течение 5 часов. После этого подтвердили количество нанесенного смешанного оксида после обжига и выполнили испытание на термостойкость нагреванием сотовидного кордиерита в камерной электрической печи, в атмосфере при температуре 1000°С в течение 5 часов.

[0087] Оценка кислород-аккумулирующей способности (OSC) (1)

Кислород-аккумулирующую способность (OSC) смешанного оксида после испытания на термостойкость измеряли с использованием газоанализаторного устройства, раскрытого в патентном документе JP 4600715 В. Наружную периферию сотовидного кордиерита, имеющего слой смешанного оксида, зафиксировали керамическими волокнами, и сотовидный кордиерит установили на реакционной трубе из сплава Inconel. Обогащенный газ (СО (1,6% по объему) + N2 (остальное количество)) или тощий газ (О2 (0,8% по объему) + N2 (остальное количество)), который был генерирован газогенератором (производства фирмы HORIBA STEC, Co., Ltd.), нагретый до температуры 500°С или 900°С в вертикальной трубчатой печи (производства фирмы KYOWA KONETSU KOGYO CO., LTD.), подавали в реакционную трубу с величиной расхода потока 25 л/минуту. Обогащенный газ и тощий газ попеременно переключали один раз в минуту с использованием инжектора, чтобы подавать в реакционную трубу. Пять циклов подачи газа выполняли (2 минуты/цикл) при каждой температуре.

[0088] Концентрацию генерированного СО2 измеряли с помощью прибора для измерения выхлопных газов двигателя («MEXA-4300FT», производства фирмы HORIBA, Ltd.). Фиг. 11 показывает изменения во времени концентрации СО2, когда оценку OSC при температуре 500°С проводили для смешанных оксидов, полученных разнообразными способами в примере 1 и сравнительных примерах 5-8. Фиг. 12 и 13 показывают изменения во времени концентрации СО2, когда оценку OSC при температуре 500°С и 900°С, соответственно, проводили на содержащем оксид иттрия порошке оксиде циркония, полученном в сравнительном примере 1, и порошке оксида железа(III), полученном в сравнительном примере 4. Следует отметить, что фиг. 11-13 показывают результаты четвертого или пятого цикла.