Способ изготовления катализатора - RU2598381C2

Код документа: RU2598381C2

Чертежи

Описание

Данное изобретение относится к изготовлению катализаторов путем изготовления слоя модифицирующей добавки.

Гетерогенные катализаторы обычно изготавливают путем таблетирования, экструзии или гранулирования порошкообразного каталитического соединения металла, с последующей стадией прокаливания и/или (не обязательно) восстановления. В качестве альтернативы носители катализатора, образованные путем таблетирования или экструзии каталитически инертных материалов, могут быть пропитаны растворами соединений катализатора и высушены перед этапами прокаливанием и/или восстановления. Способы таблетирования, экструзии и гранулирования, будучи эффективными, определяют ограниченную изменчивость геометрии катализатора и его физических свойств.

Изготовление слоя добавки (additive layer manufacturing, ALM) представляет собой технологию, в которой последовательно наносят двухмерные слои порошковых материалов и расплавляют или связывают их с образованием трехмерных твердых объектов. Технология была разработана для изготовления металлических и керамических компонентов для использования в воздушном и космическом пространстве и для медицинских применений.

Авторы изобретения предположили, что ALM дает возможность создавать структуры катализатора со сложными геометрическими формами и свойствами, невозможными при использовании стандартных технологий формирования катализаторов.

Соответственно, изобретение обеспечивает способ для изготовления катализатора с использованием способа изготовления слоя добавок, включающего в себя:

(i) формирование слоя порошкового катализатора или материала-носителя катализатора,

(ii) связывание или расплавление порошка в упомянутом слое согласно заданному шаблону,

(iii) повторение пунктов (i) и (ii) слой поверх слоя, с образованием формованного блока, и

(iv) нанесение (не обязательное) каталитического материала на упомянутый формованный блок.

Изобретение дополнительно обеспечивает катализатор, получаемый вышеуказанным способом, и использование катализаторов в каталитических реакциях.

Технология ALM дает наибольшее повышение прозводительности катализатора и новый диапазон возможностей конструкции, включая повышенное соотношение площади геометрической поверхности и объема, пониженное соотношение удельной массы и объема, регулируемую геометрию пор, регулируемые пути потока газа/жидкости, регулируемую турбулентность газа/жидкости, регулируемое время пребывания газа/жидкости, повышенной плотности упаковки, регулируемую термическую массу, регулируемый теплоперенос, регулируемые тепловые потери, а также повышенную эффективность конверсии и лучшую каталитическую селективность.

Способ ALM, который также известен как изготовление слоя, изготовление конструкционного материала, изготовление генеративного слоя, прямое вычислительное проектирование, изготовление свободной формы, изготовление твердой свободной формы или холодная формовка, может быть применен для конструирования катализатора, с использованием известных технологий. Во всех случаях способы ALM обеспечиваются за счет стандартных комплектов вычислительного оборудования для трехмерного проектирования, которые позволяют проектировать формованный блок, - так называемого «STL-файла» (STL - Standard Template Library, стандартной библиотеки шаблонов), который представляет собой простое ячеистое отображение трехмерной формы. STL-файл разбивают, с использованием программного обеспечения САПР, на несколько двухмерных слоев, которые являются основой для способа изготовления. Технологическое оборудование, считывающее двухмерный шаблон, затем последовательно осаждает слой за слоем порошковый материал, соответствующий двухмерным срезам. Для того чтобы формованный блок обладал структурной целостностью, порошковый материал связывают или сплавляют по мере осаждения слоев. Процесс осаждения и связывания или сплавления слоев повторяют до тех пор, пока не получается крепкий формованный блок. Несвязанный или нерасплавленный порошок легко отделяется от формованного блока, например, под действием силы тяжести или сдувания.

Известны многие технологии изготовления ALM путем связывания и плавления, особенно трехмерная печать и лазерное спекание. Однако можно использовать любые технологии.

В лазерном спекании способ включает в себя три этапа, в которых тонкий слой порошкового материала исходно наносят на подложку, с использованием лопатки, роликового или движущегося загрузочного бункера. Толщину слоя контролируют. Для расплавления слоя используют лазерное излучение, применяемое по двум направлениям. Местоположение лазера контролируют, например, используя зеркальце гальванометра, согласно желаемому шаблону. После расплавления слоя, подложку, на которой остался слой, перемещают вниз на толщину одного слоя, и поверх расплавленного слоя насыпают свежий слой порошков. Эту процедуру повторяют с получением, таким образом, формованного блока в трех измерениях. После создания формованного блока, нерасплавленный порошок отделяют от формованного блока, просто за счет силы тяжести или его сдувания.

Процесс прямого лазерного спекания проводят при повышенной температуре, с использованием твердотельного стекловолоконного лазера. Такая система серийно выпускается компанией Phenix Systems, например, как описано в WO 2005002764.

Альтернативный подход состоит в использовании порошкового материала с полимерным покрытием или состава, содержащего порошковый материал и полимерное связующее вещество. В этом случае действие лазера приводит к расплавлению связующего вещества. Данная технология обладает преимуществом, состоящим в том, что мощность лазера может быть значительно более низкой, чем в способе лазерной плавки. Технология нанесения полимерного покрытия применяется в промышленном масштабе в компании EOS GmbH.

В дополнительной альтернативной технологии, известной как стереолитография, порошок используется в виде дисперсии в мономере, который действует как связующее вещество, при его «отверждении» в слоях путем фотополмеризации, с использованием УФ-лазера. Скрепляющий материал может составлять в мономере примерно до 60% по объему. Подходящее оборудование для выполнения данного процесса серийно выпускается компанией Cerampilot.

В этих способах, но особенно в последних, формованный блок может быть подвергнут последующей термообработке, которая может быть осуществлена для сожжения и удаления любых полимерных связующих веществ и/или для видоизменения физико-химических свойств формованного блока, таких как ее прочность.

В качестве альтернативы лазерному спеканию или стереолитографии, способ ALM может быть основан на отпечатывании связующего вещества на порошковом материале, с последующим нагревом или без такового. Как правило, в этом способе используется несколько матричных головок для струйной печати, для распыления слоя жидкого связующего вещества на порошковый слой, для удержания частиц вместе. Подложка перемещается вниз таким же образом, что и ранее, и новая процедура повторяется для наращивания формованного блока, как это делалось ранее. Толщина слоев в этом случае может находиться в диапазоне 0,02-5,0 мм. Последующую термообработку применяют для удаления связующего вещества. Подходящее оборудование для выполнения этого процесса серийно выпускается компанией Z-Corporation в США.

Формованные блоки катализатора, получаемые способом ALM, могут представлять собой макрочастицы с поперечным размером в диапазоне 1-50 мм, или формованные блоки могут иметь форму монолитов, например медовых сот, с поперечными сечениями в диапазоне 100-1000 мм. Соотношение размеров, т.е. соотношение длина/ширина, для формованных блоков из макрочастиц или монолитных формованных блоков может находиться в диапазоне 0,5-5.

Для формованных блоков катализатора, которые можно изготавливать с использованием технологии ALM, почти нет ограничений. Сложность может разниться от скелетной формы и решетки или плетеных структур до сложных по характеристикам многогранных прочных структур. Например, формованный блок может иметь форму структур с проволочным каркасом или со скелетной решеткой, которые содержат внутри пустое пространство и которые могут иметь несколько внутренних упрочняющих стержней, или формованный блок может представлять собой соты в любой форме, или твердый агрегат, такой как цилиндр, который может быть сконфигурирован с куполообразными концами, несколькими выступами и/или сквозными отверстиями.

Структуры скелетной решетки являются предпочтительными, и они могут содержать 3 или более открытых граней, которые могут быть треугольными, квадратными, пятиугольными, или иметь другую многоугольную форму. Поэтому, результирующие структуры могут быть четырехгранными, пятигранными (пирамидальными), шестигранными (кубическими или в форме квадратной антипризмы), семигранными, восьмигранными, девятигранными, десятигранными, одиннадцатигранными, двадцатигранными и так далее. Скелетные структуры также могут быть соединены внешними стержнями, с образованием двухмерных или трехмерных структур.

Является предпочтительным, чтобы формованные блоки содержали одно или более сквозных отверстий, которые могут быть круглыми, эллиипсоидными или многоугольными, например треугольными, квадратными, прямоугольными или шестиугольными в поперечном сечении. Сквозные отверстия могут содержать два или более сквозных отверстий, которые проходят параллельно, или непараллельные отверстия, проходящие сквозь формованный блок под различными углами, к продольной оси формованного блока. Сквозные отверстия, которые являются искривленными, также могут быть получены с использованием технологии ALM, в которой в настоящее время невозможно использовать стандартные технологии таблетирования и экструзии.

Формованные блоки могут быть приготовлены из каталитического материала или могут быть приготовлены из некаталитического несущего материала и покрыты каталитическим материалом, для обеспечения катализатора. В одном или нескольких применениях на носитель может быть нанесено более одного каталитического материала. По желанию, формованный блок, приготовленный из каталитического материала, может быть дополнительно покрыт тем же или другим каталитическим материалом.

В одном варианте воплощения порошковый материал представляет собой порошковый катализатор. Порошковый катализатор может содержать металлический порошок или порошковое соединение металла. Является предпочтительным, чтобы порошковый катализатор содержал один или более металлов или соединений металлов, содержащих металлы, выбранные из группы, состоящей из Na, K, Mg, Ca, Ba, Al, Si, Ti, V, Cr, Mn, Fe, Co, Ni, Cu, Zn, Y, Zr, Nb, Mo, Ru, Rh, Pd, Ag, Sn, Sb, La, Hf, W, Re, Ir, Pt, Au, Pb или Ce.

Там, где порошковый катализатор представляет собой металлический порошок, является предпочтительным, чтобы порошковый катализатор содержал катализатор в виде порошка благородного металла, например, содержащего один или более металлов типа Pt, Pd, Ir, Ru, Re, смешанных (не обязательно) с одним или более переходными металлами.

Там, где порошковый катализатор представляет собой порошковое соединение металла, является предпочтительным, чтобы порошковый катализатор содержал одно или более соединений переходных металлов, включая соединения металлов-лантаноидов и соединения металлов-актиноидов. Соединения переходных металлов могут представлять собой оксид металла, гидроксид металла, карбонат металла, гидроксикарбонат металла или их смесь. Оксиды переходных металлов могут содержать одиночный или смешанный оксид металла, такой как шпинель или перовскит, или состав, содержащий два или более оксидов переходных металлов.

Порошковый катализатор может дополнительно содержать один или более порошковых инертных материалов, таких как оксид алюминия, оксид кремния, нитрид кремния, карбид кремния, углерод и их смеси. Также может присутствовать керамика, такая как кордиерит.

В качестве альтернативы, порошковый катализатор может содержать цеолит.

В альтернативном варианте воплощения порошковый материал представляет собой порошок носителя катализатора, и способ включает в себя нанесение каталитического материала на упомянутый формованный блок. Порошок носителя катализатора может содержать один или более инертных материалов, таких как оксид алюминия, оксид кремния, нитрид кремния, карбид кремния, углерод и их смеси. Также может быть использован стандартный керамический носитель катализатора. Порошок носителя катализатора также может содержать одно или более соединений переходных металлов, включая соединения металлов-лантаноидов и соединения металлов-актиноидов, выбранных из оксидов металлов, гидроксидов металлов, карбонатов металлов, гидроксикарбонатов металлов или их смесей. Соединение переходного металла может содержать одиночный или смешанный оксид металла или состав, содержащий два или более оксидов переходных металлов. Является предпочтительным, чтобы порошок носителя катализатора содержал оксид алюминия, алюминат металла, оксид кремния, алюмосиликат, диоксид титана, диоксид циркония, диоксид цинка или их смесь.

В качестве альтернативы, порошок носителя катализатора может представлять собой металлический порошок, такой как порошок благородного металла или порошок неблагородного металла, такого как ферритный сплав или стальной порошок.

В качестве альтернативы, порошок носителя катализатора может содержать цеолит.

Каталитический материал, нанесенный на формованный блок, может содержать металл, соединение металла или цеолит.

Каталитические металлы могут быть нанесены на формованный блок осаждением металла из пара. В качестве альтернативы, металл, соединение металла или цеолит могут быть нанесены на формованный блок из раствора или дисперсии металла, соединения металла или цеолита. Конкретные соединения металлов, пригодные для нанесения из раствора, представляют собой воднорастворимые соли, такие как нитраты металлов, ацетаты металлов, формиаты или оксалаты.

Является предпочтительным, чтобы металл или соединения металлов, которые могут быть нанесены на формованный блок носителя катализатора, содержали один или более металлов, выбранных из группы, состоящей из Na, K, Mg, Ca, Ba, Al, Si, Ti, V, Cr, Mn, Fe, Co, Ni, Cu, Zn, Y, Zr, Nb, Mo, Ru, Rh, Pd, Ag, Sn, Sb, La, Hf, W, Re, Ir, Pt, Au, Pb или Ce.

В способе ALM использован порошковый материал. Материал может быть сформирован в виде порошка, или материал может быть преобразован в порошки с использованием различных технологий, например распылительной сушки. Распылительная сушка обладает преимуществом, состоящим в том, что могут быть приготовлены смеси различных порошковых материалов, или могут быть нанесены материалы связующих веществ, или приготовлены сыпучие порошки.

Как бы ни были приготовлены порошковые материалы, является предпочтительным, чтобы порошковый материал обладал средним размером частиц D50 в диапазоне 1-200 микрон.

Является предпочтительным, чтобы способ изготовления слоя добавки включал в себя технологию трехмерной печати или лазерного спекания. Таким образом, в одном варианте воплощения порошок в каждом слое плавится под действием лазера. В другом варианте воплощения порошок в каждом слое связывают со связующим веществом, которое может представлять собой неорганическое связующее вещество, такое как цемент на основе алюмината кальция, или органическое связующее вещество, такое как фенольная полимерная целлюлоза, связующее вещество на основе камеди или полисахарида.

Для регулирования пористости результирующего формованного блока в порошковый катализатор или в связующее вещество может быть включена прокаленная добавка.

Как бы ни был создан формованный блок, может быть желательным подвергать его последующему этапу нагрева, который можно осуществлять для сжигания органических материалов, таких как связующие вещества или поромодифицирующие материалы, и/или модифицировать физико-химические свойства, например, преобразовывать не оксидные соединения металлов в соответствующие оксиды металлов, и/или расплавлять порошковый материал. Этап нагрева может быть осуществлен при максимальной температуре в диапазоне 300-1400°C, предпочтительно 500-1200°C.

Там, где формованный блок содержит одно или более восстанавливаемых соединений металлов, формованный блок может быть подвергнут этапу восстановления для преобразования соединений металлов в соответствующие металлы. Это может быть осуществлено непосредственно на формованном блоке, без предварительного этапа нагрева, или может быть осуществлено после этапа нагрева, для преобразования восстанавливаемых оксидов металла в соответствующие металлы. Восстановление может быть достигнуто путем воздействия на формованный блок потоком водородсодержащего газа при температуре в диапазоне 150-800°C, предпочтительно 150-600°C.

Катализаторы, содержащие восстанавливаемые металлы, могут быть пирофорными, и, таким образом, является желательным, чтобы восстанавливаемый металл в формованном блоке был пассивирован за счет контролируемого воздействия на формованный блок потоком кислородсодержащего газа, с образованием пассивирующего слоя на упомянутом восстанавливаемом металле.

Изобретение включает в себя катализатор, приготовленный с использованием способа ALM.

Катализаторы, приготовленные с использованием способа ALM, пригодны для использования в любом каталитическом процессе, в котором смесь реагентов контактирует с формованным блоком катализатора при условиях, необходимых для осуществления катализируемой реакции. В качестве альтернативы, формованные блоки можно использовать в процессе сорбции для каталитического удаления веществ из технологической текучей среды, которая может быть жидкостью или газом.

Катализированная реакция может быть выбрана из обработки водородом, включающей в себя гидродесульфуризацию, гидрирования, парового реформинга, включающего в себя предварительный реформинг, каталитический паровой реформинг, автотермальный реформинг и вторичный реформинг, и способов реформинга, используемых для прямого восстановления железа, каталитического неполного окисления, конверсии водяного газа, включающей в себя реакции изотермической конверсии, конверсии в кислой среде, низкотемпературной конверсии, конверсии при умеренных температурах, среднетемпературной конверсии и высокотемпературной конверсии, метанирование, синтез углеводородов путем реакции Фишера-Тропша, реакции синтеза метанола, синтеза аммиака, окисления аммиака и разложения закиси азота, или реакции селективного окисления или восстановления выхлопных газов в двигателе внутреннего сгорания или в электростанции.

Способ ALM является особо пригодным для изготовления катализаторов в форме частиц для окисления аммиака и парового реформинга, и для монолитных катализаторов для селективного окисления и восстановления компонентов выхлопных газов, поступающих из двигателей внутреннего сгорания или их электростанции.

Процесс сорбции может представлять собой сорбцию, выбранную из извлечения соединений серы или тяжелых металлов, таких как ртуть и мышьяк, из потоков загрязненной газовой или жидкой текучей среды, или твердых частиц из выхлопных газов двигателей внутреннего сгорания и электростанции. В частности, способ может быть применен для изготовления сотовидных монолитных структур, известных как каталитические фильтры сажи.

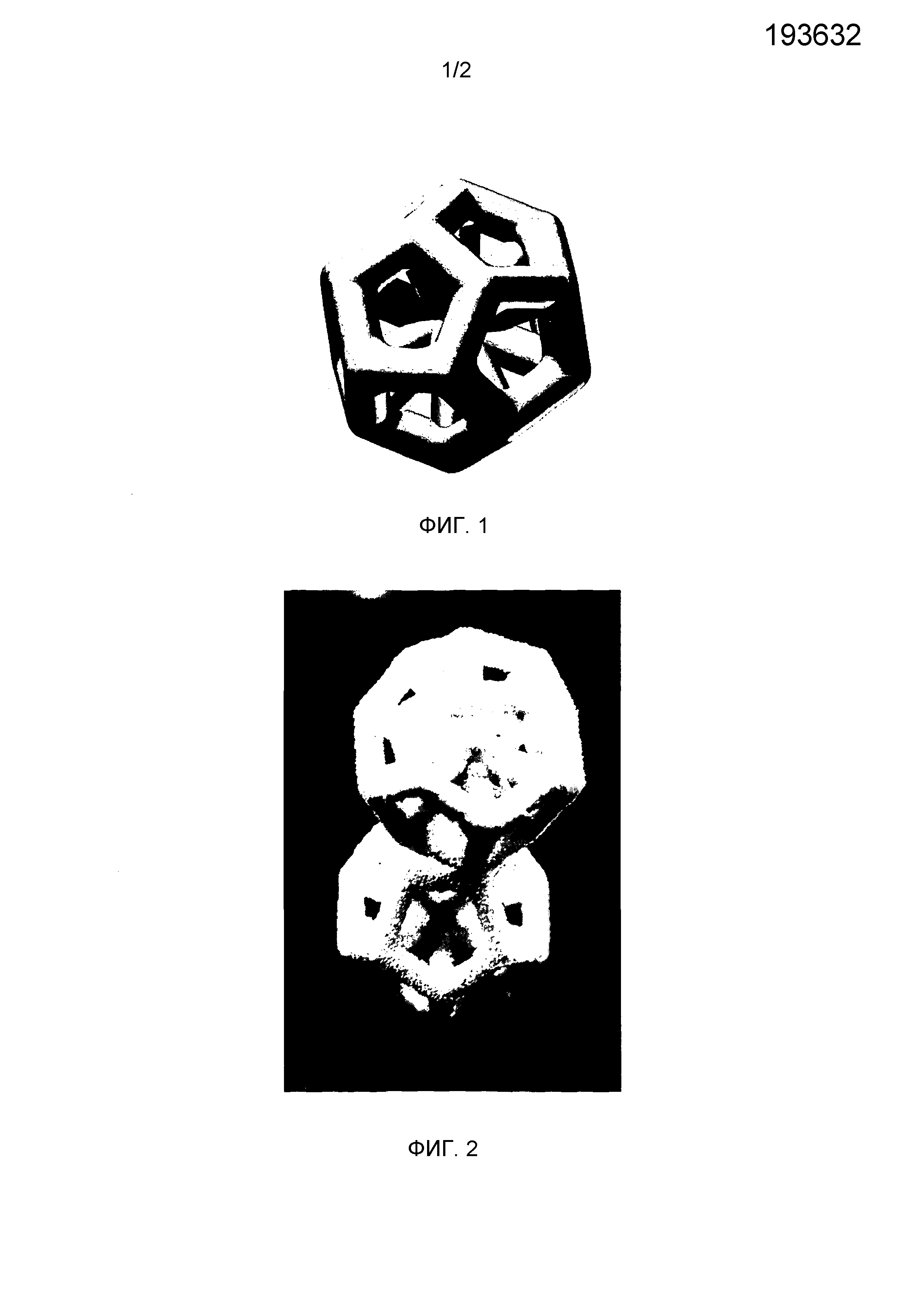

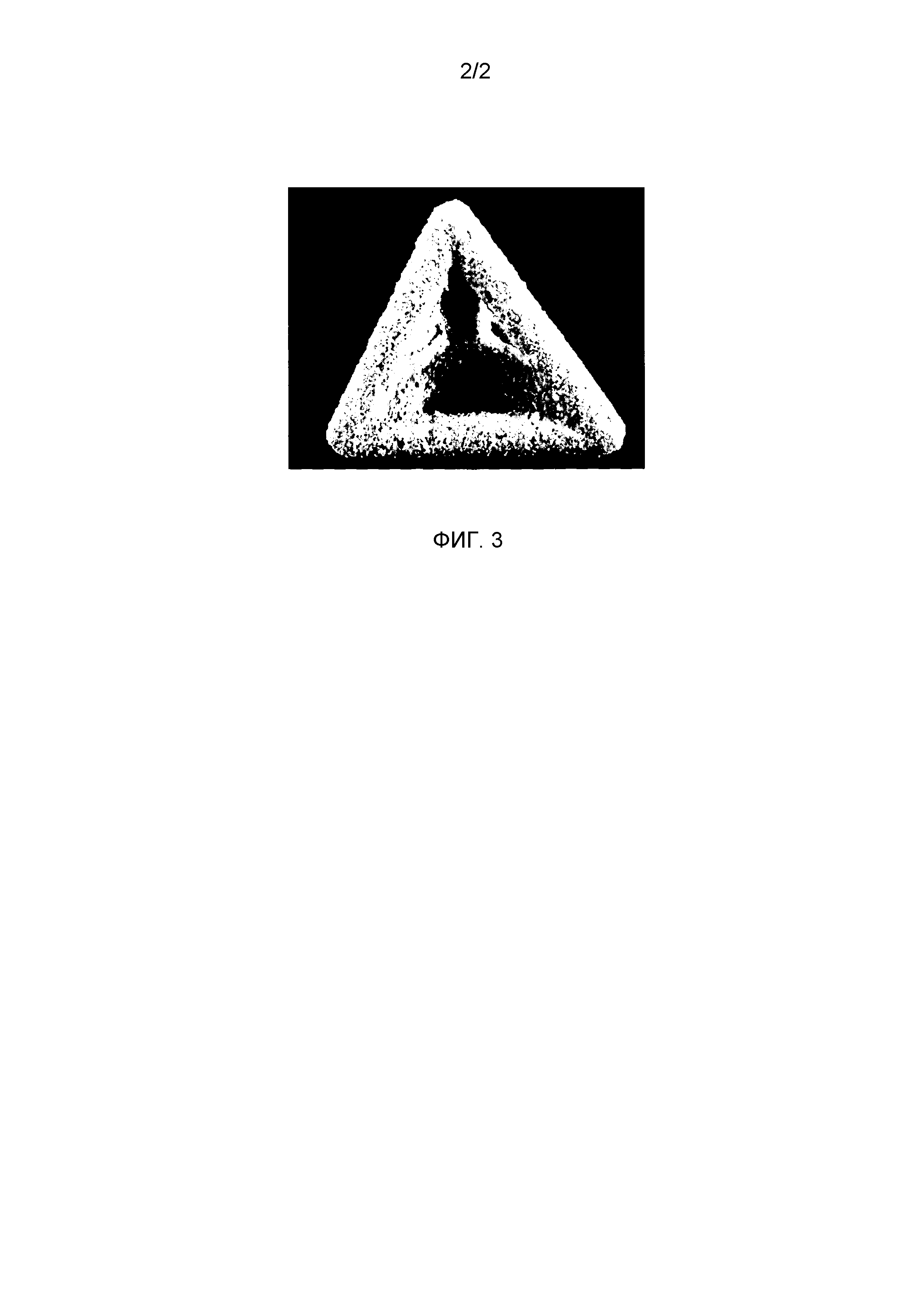

Изобретение дополнительно проиллюстрировано со ссылкой на Фигуры, на которых:

Фиг.1 отображает структуру катализатора на основе проволочного каркаса, получаемую способом согласно настоящему изобретению,

Фиг.2 представляет собой изображение носителя катализатора на основе оксида алюминия, подвергнутого лазерному спеканию, с додекаэдрической структурой каркаса согласно Фиг.1, приготовленной способом согласно настоящему изобретению, и

Фиг.3 представляет собой изображение прокаленного, нанесенного трехмерной печатью носителя алюмосиликатного катализатора, в форме четырехгранного каркаса, приготовленного способом согласно настоящему изобретению.

На Фиг.1 и 2 отображена структура катализатора на основе «проволочного каркаса», содержащая двенадцать пятиугольных граней с двенадцатью внутренними «стержнями», соединенными в центре структуры. Такую структуру невозможно изготавливать с использованием стандартных технологий таблетирования, экструзии или гранулирования.

Изобретение дополнительно проиллюстрировано со ссылкой на следующие Примеры.

Пример 1

Катализатор с проволочным каркасом для окисления аммиака согласно изображению, представленному на Фиг.1, был сопоставлен с серийно выпускаемым таблетированным катализатором для окисления аммиака.

Площадь активной поверхности в формованном блоке согласно Фиг.1 составляет приблизительно 545 мм2. Объем формы составляет приблизительно 135 мм3. Заполненный объем оценивается как равный приблизительно 90 мм3.

Исходя из этого было предсказано, что при тех же рабочих условиях с помощью 15-16% от общего количества стандартных таблеток может быть обеспечена та же эффективность конверсии.

Пример 2

Структура додекаэдрического каркаса согласно Фигуре 2 была приготовлена из оксида алюминия, с использованием аппарата для последовательного лазерного спекания Phenix Systems PX. Был использован немодифицированный порошок оксида алюминия со средним размером частиц приблизительно 10 микрон, а наращивание было выполнено с шагом приблизительно 100 микрон, при спрессовывании каждого нового порошкового слоя перед лазерной плавкой. Для расплавления оксида алюминия вдоль отпечатков, выведенных с использованием стандартного программного обеспечения, был использован волоконный лазер мощностью на 300 Вт. Нарощенные части были ломкими и аккуратно удалялись с поверхности порошкового слоя. Повышенная прочность могла быть достигнута за счет последующего, после наращивания, спекания при температурах примерно до 1800°C.

Пример 3

«Трехмерное печатание» алюмосиликатных четырехгранных форм согласно Фиг.3 было достигнуто с использованием принтера Z-Corp 3D и стандартного промышленного вяжущего средства. Порошок со средним размером частиц приблизительно 30 микрон был отпечатан при шаге в 100 микрон, с использованием стандартных условий обработки. Свежие полученные структуры были нагреты приблизительно до 1000°C, с использованием плавного подъема температуры приблизительно в течение 8 часов, для обеспечения сгорания связующего агента и уплотнения (усадки) компонентов, без потери целостности. По завершении было изготовлено множество трехмерных форм, которые были достаточно прочными, чтобы выдержать нанесение катализатора.

Реферат

Изобретение относится к способу получения катализатора на основе частиц, с размером поперечного сечения в диапазоне 1-50 мм и соотношением размеров в диапазоне 0,5-5, с использованием слоя добавки, полученного технологией трехмерной печати, причем способ включает в себя: (i) формирование слоя порошкового материала-носителя катализатора, содержащего оксид алюминия, алюминат металла, диоксид кремния, алюмосиликат, диоксид титана, диоксид циркония, диоксид цинка или их смесь, (ii) связывание порошка в упомянутом слое согласно заданному шаблону, (iii) повторение пунктов (i) и (ii) слой за слоем, с образованием формованного блока, и (iv) нанесение каталитического материала на упомянутый формованный блок. Изобретение также относится к катализатору окисления аммиака, полученному заявленным способом. А также к способу, в котором используется заявленный катализатор, включающему в себя приведение смеси реагентов в контакт с формованным блоком катализатора при условиях, позволяющих осуществить катализируемую реакцию, где катализируемая реакция выбрана из реакций окисления аммиака и разложения закиси азота. Технический результат заключается в повышении производительности катализатора. 3 н. и 11 з.п. ф-лы, 3 ил., 3 пр.

Формула

(i) формирование слоя порошкового материала-носителя катализатора, содержащего оксид алюминия, алюминат металла, диоксид кремния, алюмосиликат, диоксид титана, диоксид циркония, диоксид цинка или их смесь,

(ii) связывание порошка в упомянутом слое согласно заданному шаблону,

(iii) повторение пунктов (i) и (ii) слой за слоем, с образованием формованного блока, и

(iv) нанесение каталитического материала на упомянутый формованный блок.

Документы, цитированные в отчёте о поиске

Катализаторы и носители катализаторов и способ их получения

Комментарии