Катализаторы и носители катализаторов и способ их получения - RU2121872C1

Код документа: RU2121872C1

Чертежи

Описание

Настоящее изобретение относится к гранулированным катализаторам и носителям, имеющим определенную геометрическую форму, и способу их получения. В частности, оно относится, к гранулированному катализатору и носителям, имеющим сложную геометрическую форму, такую как, например, форму полого цилиндра с круглым, многоугольным или многолепестковым (со множеством выступов) сечением.

Факторы, которые влияют на эксплуатационные свойства гетерогенного катализатора, являются разнообразными.

Гранулированный катализатор, пригодный для применения в неподвижном слое, вообще удовлетворяет по крайней мере следующим необходимым условиям:

- низкое

сопротивление потоку жидкости, т. е., малые загрузочные потери;

- высокое отношение величины поверхности к объему;

- подходящая механическая прочность и устойчивость к истиранию для

предотвращения измельчения или пыления катализатора.

Важную роль в эксплуатационных свойствах катализатора играют размер пор и распределение пор по размерам.

Цилиндрические катализаторы с мелкими порами, обладающие за счет этого большой площадью поверхности, с одной стороны, позволяют уменьшить объем реактора, но, с другой стороны, может появиться проблема диффузии реагентов.

Катализаторы с крупными порами и, следовательно, с небольшой площадью поверхности, допускают быструю диффузию реагентов, однако, они могут оказаться неактивными вследствие ограниченной доступности поверхности. Компромиссным решением является бимодальное распределение пор по диаметру.

Применение катализатора с неполной геометрической формой приводит в результате, по причине уменьшения доступного пространства пустот, к значительным потерям загрузки в реакторах, в которых высота неподвижного слоя должна обеспечить высокую скорость конверсии.

Необходимость работать в условиях турбулентности, чтобы отводить тепло реакции, приводит в результате к дальнейшим потерям загрузки.

Катализаторы полой геометрической формы, наряду с другими преимуществами, дают возможность снизить загрузочные потери, которые имеют место в случае катализаторов неполой формы. В случае катализаторов в форме полых цилиндров эффективность катализатора возрастает с увеличением диаметра пор по отношению к наружному диаметру. Однако увеличение диаметра пор снижает массу материала катализатора, которую можно ввести в реактор.

Кроме того, в случае полых катализаторов требуется значительное сопротивление измельчению и истиранию, чтобы избежать нежелательного образования пыли.

Идеальными катализаторами, имеющими полую геометрическую форму, являются катализаторы, обладающие свойствами высокого сопротивления измельчению и истиранию, и имеющие такие характеристики пористости и размеров пор, которые допускают интенсивный обмен между гранулами и реагирующими веществами.

Катализаторы в форме полых цилиндров с круглым или многоугольным, со множеством выступов сечением, со сквозными отверстиями, соответствующими различным выступам, раскрываются в патенте США 5330958.

Такие катализаторы, наряду со снижением загрузочных потерь - по сравнению с соответствующими катализаторами неполой формы, позволяют получить, при равном объеме слоя, более высокий выход.

Катализаторы в форме полых цилиндров, или имеющие другую форму, раскрываются в патентной литературе, цитированной ниже.

В EPA 95851 раскрываются полые цилиндрические катализаторы, имеющие по крайней мере три точки контакта с ограничивающей цилиндрической поверхностью.

Большое число точек соприкосновения между частицами катализатора создает возможность для распределения нагрузки, осуществляемой на гранулы в отдельных местах, за счет чего снижается склонность к измельчению.

В EPA 417722 раскрываются катализаторы для окисления олефинов и ненасыщенных альдегидов, имеющие цилиндрическую форму с круглым, многоугольным или со множеством выступов сечением, имеющим высокий процент пустот благодаря порам с диаметром более 30 нм. Сопротивление измельчению у таких катализаторов по сравнению с соответствующими катализаторами со сплошной формой несколько уменьшается.

EPA 355664 раскрывает катализаторы для окисления олефинов и ненасыщенных альдегидов в форме тонких колец, снабженных радиальными усиливающими элементами.

В EPA 464633 раскрываются носители катализаторов на основе благородных металлов /Pd, Au и др./, имеющие полую цилиндрическую форму, обладающие одним или несколькими сквозными отверстиями, при этом диаметр отверстий составляет по крайней мере 1 мм, и толщина стенки составляет по крайней мере 1 мм. Размеры цилиндров находятся в пределах от 3 и 10 мм по диаметру и от 2 до 10 мм по высоте.

Существует, по существу, два типа методологии получения гетерогенных катализаторов: один тип основан на технике экструзии, и другой основан на технике формирования посредством сжатия /таблетирование/.

Техника экструзии предусматривается, главным образом, для получения гранул простой формы.

При такой технологии активные компоненты смешивают в виде очень вязкой влажной массы, содержащей также подходящую для экструзии смазку, равномерно распределенную в массе, которую выдавливают.

Катализаторы и носители, раскрытые в патентах цитированные выше, получают техникой экструзии. Только катализаторы со сложной геометрической формой, описанные в патенте США 5330958, получают таблетированием. Техника таблетирования, собственно говоря, рекомендуется, главным образом, для получения гранул, имеющих сложную форму.

В этом случае активные компоненты смешивают в виде порошка, к которому добавляют смазку для таблетирования, и равномерно распределяют ее в массе, которую таблетируют.

Как известно в настоящее время, таблетирование порошков для

получения гранул катализатора обусловливает необходимость использования большого количества смазывающего вещества, диспергируемого в массе для таблетирования (смазка массы), что приводит к некоторым

отрицательным моментам:

- появление хрупкости и разрушения гранул во время тепловой обработки для активации катализатора, вызываемых разложением смазывающего вещества внутри гранулы;

- изменение пористости гранулы вследствие утечки смазки во время тепловой обработки;

- возможные химические реакции между смазкой и активными компонентами катализатора во время тепловой

обработки.

Возможный местный перегрев вследствие недостаточной смазки стенок, подвергаемых большему трению, содействуют образованию неоднородности в свойствах гранул и, следовательно, рабочих свойств катализатора.

Техника таблетирования, применяемая в производстве гранул катализаторов или носителей, оказывается более гибкой, чем техника экструзии, но, при состоянии разработанной для этих целей техники, имеются неопреодолимые ограничения. Действительно, вследствие большого добавления смазки, необходимой для процесса формования, существенные параметры катализатора, такие как механическая прочность, устойчивость к истиранию, пористость, химический состав, могут претерпевать глубокие изменения - до такой степени, что более не являются пригодными для той функции, которая от них требуется. После таблетирования частицы катализатора подвергают тепловой обработке, специфической для каждого типа катализатора, причем целью является достижение компонентами катализатора активной формы. Кроме того, длительное время обработки необходимы для удаления смазки.

Таблетирующие машины, снабженные приспособлениями для ограниченного смазывания частей, которые приходят в соприкосновение с порошком, который таблетируют, некогда применялись в фармацевтической промышленности для изготовления таблеток. Наружная смазка обеспечивает высокую производительность машины и создает возможности для получения таблеток, имеющих большую твердость.

Машины такого типа раскрываются в патенте США 4707309, и используются, главным образом, при производстве таблеток лекарственных препаратов. В отличие от таблеток, полученных при применении смазки, диспергированной внутри порошка, который таблетируют /стеарат магния/, таблетки, полученные при наружном смазывании, демонстрируют свойства заметной твердости вследствие того факта, что, как оказывается, кристаллиты материала, образующие лекарственный препарат, полностью спекаются между собой.

Машина, раскрываемая в патенте США 4707309, используется также для приготовления таблеток катализаторов. Только в одном примере рассматривается получение катализатора в виде сплошных цилиндрических таблеток /диаметром 8 мм и высотой 5 мм/, состоящих из оксидов хрома /Cr2O3/, смешанного с диоксидом кремния и гидрооксидом алюминия. Полученные таблетки не подвергали активации путем тепловой обработки.

Благодаря выраженным характеристикам твердости, применение клеящих веществ, которые обычно используют, когда осуществляют таблетирование при применении внутренней смазки, не требуется.

Неожиданно было обнаружено, что можно получать, при высоком уровне производительности, гранулы катализаторов и носителей, имеющие правильную геометрическую форму, но также и сложную форму, и, в частности, форму полых цилиндров с круглым, многоугольным или со множеством выступов сечением, наделенные замечательными свойствами устойчивости к измельчению и истиранию, и с оптимальными размерами пор и распределением.

Получение гранул осуществляют формованием под давлением /таблетированием/ порошка катализатора или носителя, содержащего компоненты катализатора или носителя, или исходных веществ для катализатора или носителя, при этом смазку не диспергируют в массе таблетируемого порошка, а смазку наносят на те части аппаратуры, которые приходят в соприкосновение с порошком, который формуют /формовочная камера и плунжеры или пуансоны, используемые для получения сквозных отверстий/. Таблетированные гранулы затем подвергают активации тепловой обработкой, при этом формируются активные компоненты катализатора, и создаются окончательные свойства пористости и распределения пор.

Исходное вещество для катализатора и носителя означает соединение, которое, после активации тепловой обработкой сформованных гранул, превращается в активный образующий катализатор компонент.

Катализаторы и носители, полученные по способу настоящего изобретения, демонстрируют, по сравнению с соответствующими катализаторами, получаемыми процессами таблетирования,

при которых смазку диспергируют в массе порошка для формования, улучшенные свойства устойчивости к измельчению и истиранию и оптимальные характеристики пористости и распределения пор, обеспечивая,

таким образом, высокие рабочие свойства катализатора, значительно превосходящие свойства катализаторов, получаемых процессами со смазкой массы. В частности, такие катализаторы и носители, по сравнению

с катализаторами и носителями, полученными при введении смазки в массу, показывают

- значительно лучшее сопротивление измельчению и истиранию /по крайней мере на 10% по отношению к

соответствующему катализатору или носителю, полученному с применением 2,5 мас.% стеариновой кислоты в качестве внутренней смазки; в более благоприятных случаях сопротивление может достичь величин в 2

- 3 раза выше/;

- постоянство размеров частиц /в катализаторах и носителях, полученных со смазкой массы, спекание части или всей частицы вызывает ее значительную деформацию/;

- увеличенную пористость и площадь поверхности; пористость, как правило, превышает 0,2 мл/г, и площадь превышает 5 м2/г;

- ограниченное распределение пор по радиусу при отсутствии,

или при присутствии в ограниченном количестве, макропористости, имеющейся в катализаторах и носителях, полученных при использовании внутренней смазки. Процент объема пор, имеющих радиус,

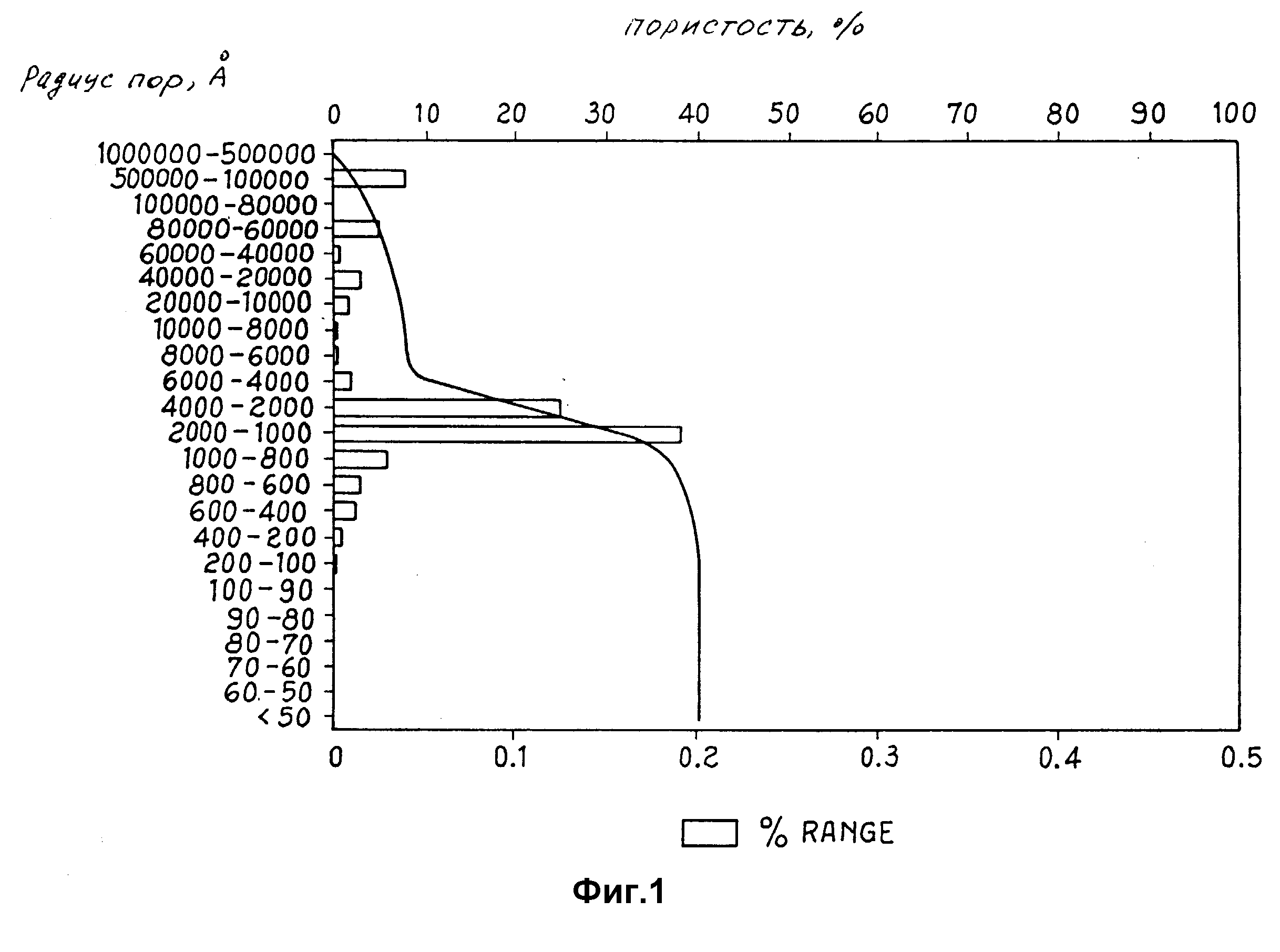

соответствующий максимальным значениям на кривой распределения пор, превышает 65 - 70%.

При использовании наружной смазки смазка концентрируется на поверхности гранулы: следовательно, ее используемое количество значительно меньше того, которое требуется, когда смазку диспергируют во всем объеме гранулы.

При переходе от смазки массы к смазке поверхности количество смазки может быть уменьшено от 1/10 до 1/100.

Так как смазка присутствует только на поверхности гранулы, повреждающие изменения, которые может вызвать смазка во время активации тепловой обработки, такие как испарение, сублимация, разложение, окисление и возможные взаимодействия с компонентами катализатора, ограничиваются только поверхностью гранулы. Длительность термической обработки, нацеленной на удаление смазки, используемой в ходе смазки массы, не дольше необходимой. Как уже отмечалось, наружная смазка создает возможность также для увеличения производительности машины.

Смазка, диспергированная в массе гранулы, как правило, во время активации тепловой обработкой имеет порообразующее действие. Удивительно, что по способу настоящего изобретения, при котором не используется внутренняя смазка, можно получать частицы катализатора и носителя, имеющие более высокую величину пористости, чем в случае смазки массы, и что очень высокий процент объема пор образуется порами, имеющими радиус, который соответствует максимальным величинам кривой распределения пор.

Например, в случае цилиндрических гранул с сечением с тремя выступами со сквозными отверстиями, соответствующими разным выступам, полученных из Fe2(MoO4)3 и MoO3, размер и распределение пор таковы, что по крайней мере 75% объема пор создается порами с радиусом, составляющим от 1000 до 2000

С другой стороны, характеристики пористости в случае такого же катализатора, полученного по способу с внутренней смазкой, являются очень различными в том смысле, что распределение является очень широким, и, кроме того, присутствует макропористость.

Смазки, используемые в способе настоящего изобретения, включают твердые и жидкие вещества, способные уменьшить коэффициент трения между порошком, который таблетируют, и теми частями машины, которые приходят с ним в соприкосновение.

Примерами подходящих смазок являются стеариновая и пальмитиновая кислоты, щелочные и щелочноземельные соли этих кислот, такие как, например, стеараты магния, калия или алюминия; газовая смесь, тальк, моно- и триглицериды, такие как моностеарат и моноолеат глицерина, парафиновое масло, простые перфторполиэфиры.

Жидкие смазки могут использоваться в растворах или в дисперсиях в диспергирующих агентах.

Количество жидких смазок составляет, как правило, от 0,025 до 25 мг на гранулу.

Твердые смазки могут наноситься посредством опудривания формовочной камеры или возможных штампов, посредством покрытия их тонким слоем смазывающего порошка в непрерывном потоке воздуха.

Формовочная камера и штампы могут быть сконструированы из самосмазывающихся материалов, или покрыты ими, из таких как политетрафторэтилен или керамический материал. В таком случае можно избежать применения наружных смазок или уменьшить его.

Тепловая обработка, которую осуществляют с гранулами после их формования, зависит от природы катализатора и носителя.

Например, в случае катализаторов на основе Fe2(MoO4)3 тепловую обработку выполняют в интервале от 400o до 600oC; в случае катализаторов для получения стирола обработку проводят между 500o и 800oC, в случае оксида алюминия - от 400o до 700oC.

Обнаружено, и это составляет другой аспект настоящего изобретения, что наружная смазка может использоваться также для селективного осаждения компонентов катализатора на поверхности гранулы.

С помощью такой техники на наружной поверхности катализатора можно осадить тонкий слой, обогащенный одним или несколькими химическими соединениями, подходящими для катализа.

Асимметричное распределение активных элементов в каталитическом процессе может благоприятствовать оптимизации применения самих компонентов, когда они, преимущественно, осаждаются на поверхности. Действительно, во многих химических процессах при применении гетерогенных катализаторов реакции, предпочтительно, происходят на наружной поверхности гранул, поскольку явление внутренней диффузии дает результат, который является ограничивающим. Примерами активных компонентов, которые могут быть осаждены на поверхности гранулы, являются промоторы катализа, которые могут быть введены в форме соединений, составляющих смазку или содержащихся в смазке.

Например MgO может быть осажден на поверхности гранулы катализатора при использовании в качестве смазки стеарата магния.

Катализаторы по настоящему изобретению являются подходящими для катализа реакций любого вида, которые реализуются при применении катализатора в неподвижном слое.

Неограничивающие примеры катализаторов или носителей катализаторов, которые могут быть получены по способу настоящего изобретения, пригодные для химических процессов и переработки нефти, включают

- катализаторы для окисления метанола до формальдегида;

- катализаторы для дегидрирования этилбензола до стирола;

- катализаторы для оксихлорирования этилена до дихлорэтана;

- катализаторы для изомеризации парафинов;

- катализаторы для изомеризации и гидрирования углеводородов нефтехимических продуктов;

- катализаторы для крекинга и гидрокрекинга

нефтей;

- катализаторы для гидрирования газолинов пиролиза;

- катализаторы для реформинга нафты;

- катализаторы для алкилирования ароматических соединений;

- катализаторы для гидрокрекинга нефтей и битумов;

- катализаторы для деалкилирования ароматических соединений;

- катализаторы для десульфирования нефтяных дистиллятов;

- катализаторы для десульфирования газа;

- катализаторы для деметаллировации нефтяных дистиллятов;

- катализаторы для синтеза аммиака;

- катализаторы для синтеза триоксида

серы;

- катализаторы для окисления H2S до серы;

- катализаторы для получения синтез-газа;

- катализаторы для конверсии водяного газа;

- катализаторы для

синтеза метанола;

- катализаторы для получения этиленоксида;

- катализаторы для получения винилацетата из этилена;

- катализаторы для получения винилацетата из ацетилена;

- катализаторы для гидрирования ацетилена;

- катализаторы для гидрирования олефинов;

- катализаторы для гидрирования масел и жиров;

- катализаторы для гидрирования

нитропроизводных;

- катализаторы для гидрирования фенола до циклогексанона;

- катализаторы для очистки терефталевой кислоты;

- катализаторы для получения пероксида водорода;

- катализаторы для получения фталевого ангидрида;

- катализаторы для получения малеинового ангидрида из бензола;

- катализаторы для получения малеинового ангидрида из

бутанола;

- носители на основе оксида алюминия.

Способ получения изобретения особенно пригоден для получения гранул катализаторов, имеющих сечение со многими выступами, предпочтительно - с тремя выступами, в которых оси сквозных отверстий, по существу, параллельны друг другу и оси гранулы, и по существу, отстоят друг от друга на равных расстояниях.

Соотношение между площадью поверхности и объемом гранулы в таких катализаторах составляют по крайней мере 2, 4, когда выступы являются, по существу, цилиндрическими, и по крайней мере 3, 1, когда сечение гранулы является, по существу, треугольным с закругленными выступами.

Следующие далее примеры приводятся только для иллюстрации, и никоим образом не ограничивают изобретение.

Объем пор определяют ртутной порометрией; площадь поверхности определяют по методу B.E.T.

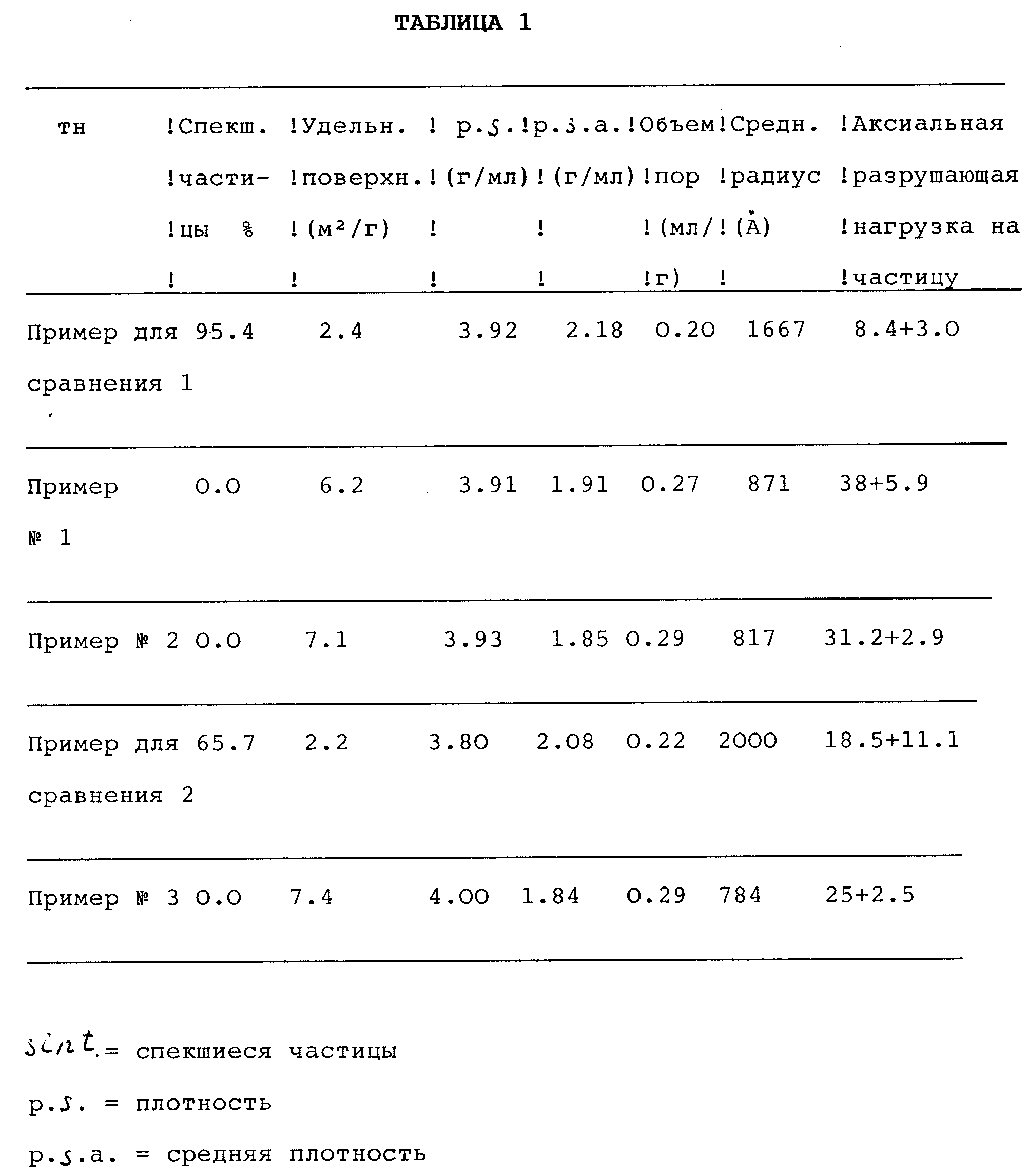

Сравнительный Пример 1.

Катализатор, применяемый для окисления метанола до формальдегида, получают обычным способом следующим образом.

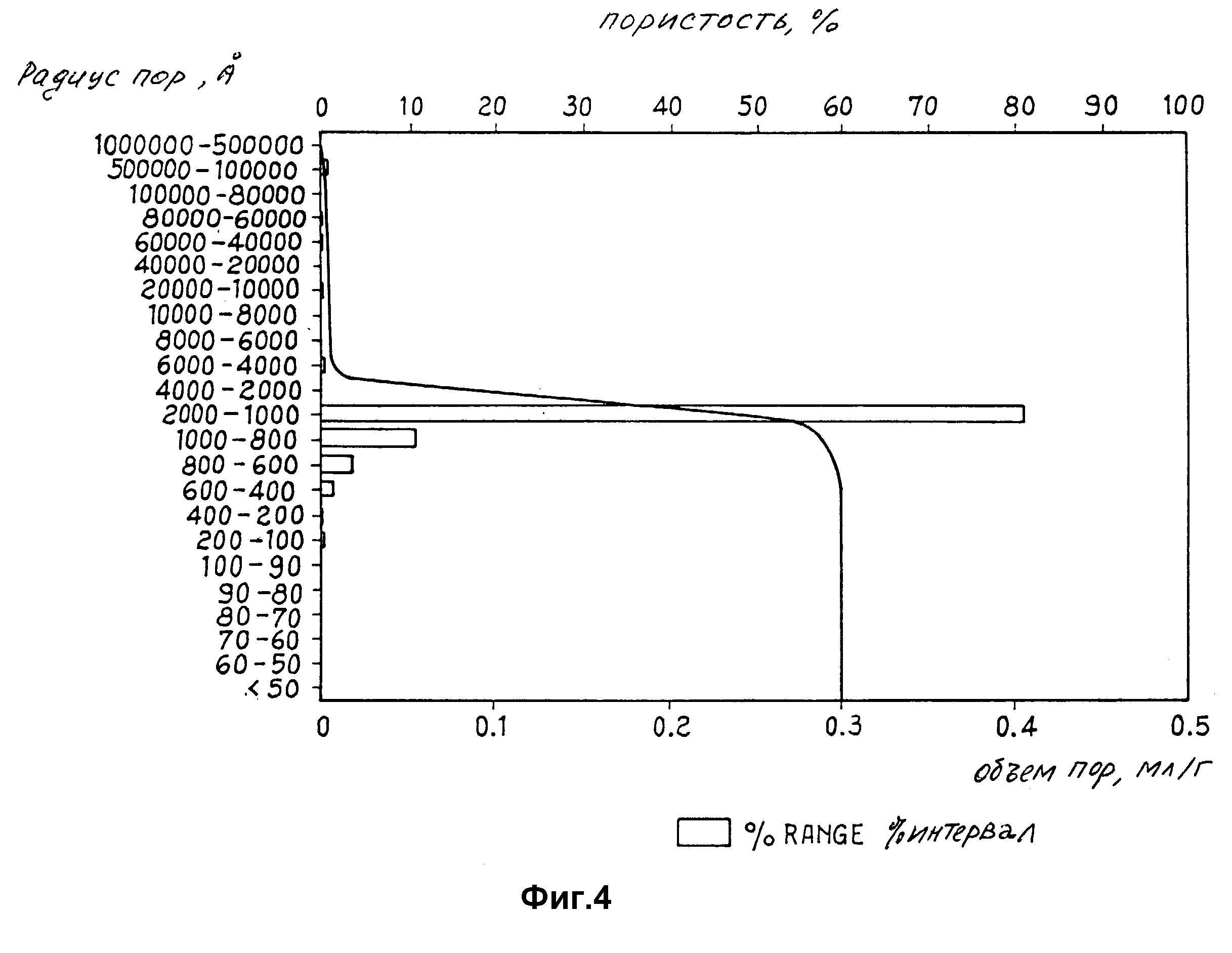

Смешивают 97,5 г. порошка, состоящего из тщательно приготовленной смеси Fe2(MoO4)3 и MoO3 в молярном соотношении 2:1, и с гранулометрическим составом от 0,01 до 0,5 мм, с 2,5 г стеарата магния, применяемого в качестве смазки для формования, в виде порошка, имеющего размер частиц, по гранулометрии, менее 140 меш. После тщательного гомогенизирования смеси порошок подвергают таблетированию, используя таблеточную машину FETTE, модель EXACTA E1, снабженную трехдырочным пробойником, имеющим размеры и геометрические характеристики, приведенные в патенте США N 5330959. Полученные таким образом гранулы с тремя выступами имеют диаметр 5,30 мм и выступы 4,5 мм. Их подвергают процессу активации при 485oC в течение 4 часов /увеличение до 485oC получают со скоростью 11oC/мин; время 44 минуты/. После охлаждения таблетки имеют темно-серый цвет и признаки разрушения, отмечаемые на основании неоднородности размеров; отмечают число разрушенных гранул, и определяют, что более 95% таблеток не соответствуют норме по размерам. Затем определяют разрушающую нагрузку, площадь поверхности, объем и распределение пор таблеток. Результаты приводятся в табл. 1. Фиг. 1 показывает распределение пор. Затем проводят испытания каталитической активности на этих же таблетках, используя описанный далее способ.

Реактор в форме вертикального цилиндра с внутренним диаметром 20,4 мм и высотой 1900 мм, снабженный наружной тепловой ванной с расплавленной солью, загружают гранулами катализатора на высоту 700 мм.

Поток газа подают в трубчатый реактор /при загрузке сверху вниз/ при линейной скорости 1,5 норм. м./сек и общем давлении на входе 950 мм рт.ст. /1.25 бар/. Концентрация метанола составляет 6 об.%, кислорода - 10%, и остальное составляет азот.

Температура ванны с расплавленной солью регулируется в интервале от 250 до 280oC.

Реакционные газы на выходе из реактора анализируют с помощью газовой хроматографии, используя два газовых хроматографа "Fractovap" /модель C.Erba/. Первый работает с колонкой Porapak-T, которая разделяет CO2, CH2O, OME /диметиловый эфир/, H2O и непревращенный метанол; второй разделяет O2, N2 и CO, используя колонку с молекулярным ситом.

Результаты испытания каталитической активности приводятся в табл. 2.

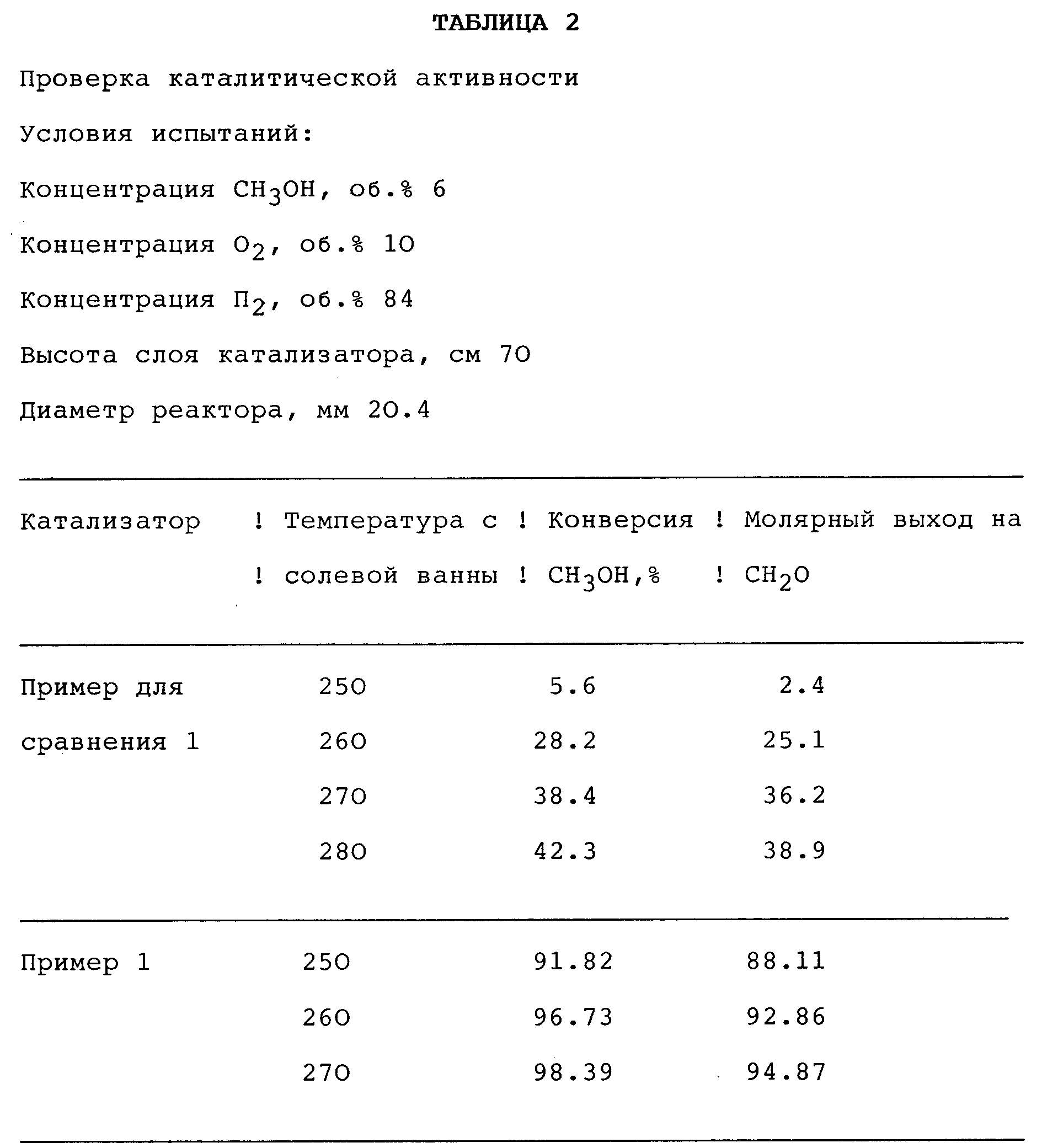

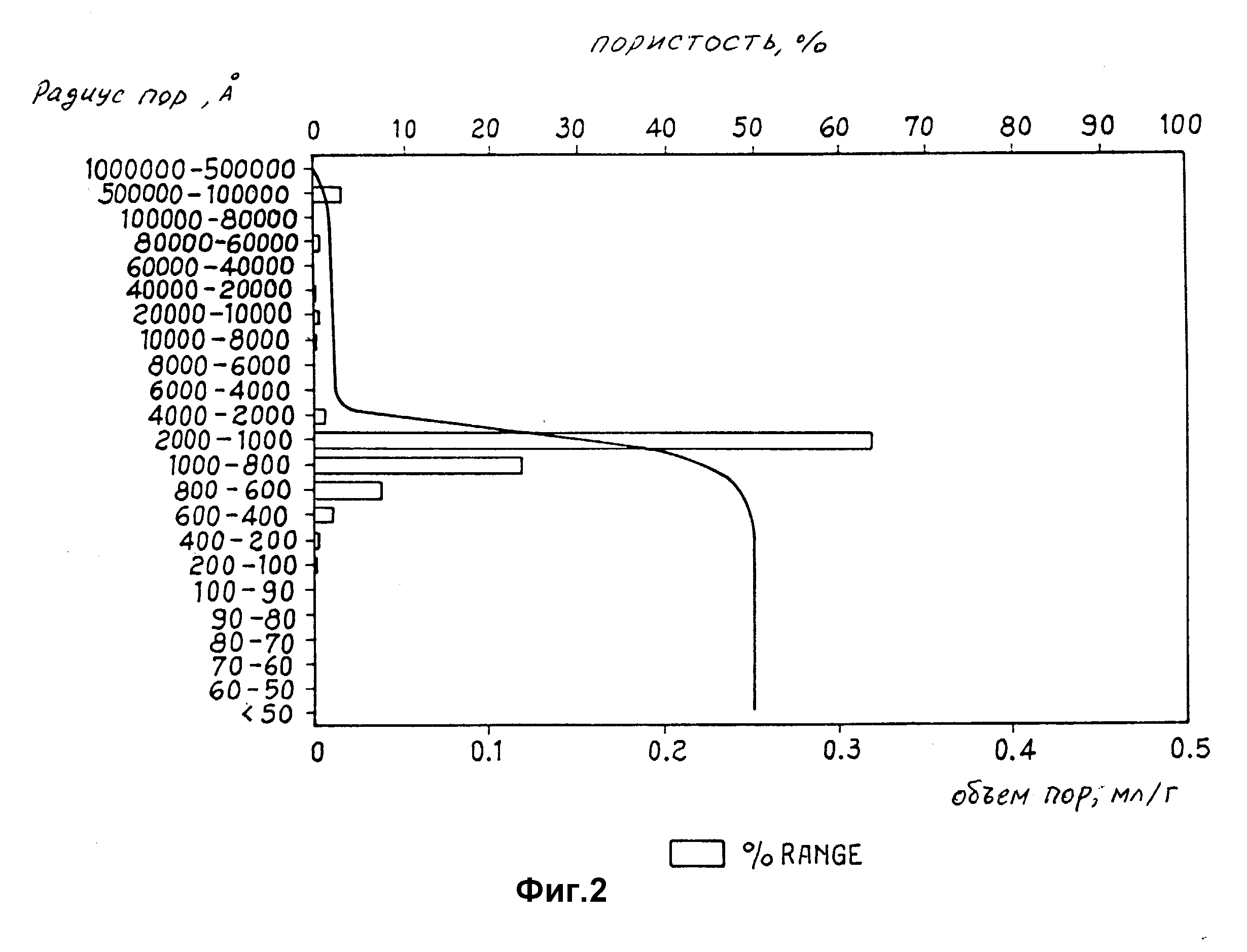

Сравнительный пример 2

Осуществляют ту же процедуру, что в примере для сравнения 1, за исключением того, что в качестве смазывающего вещества вместо стеарата магния

применяют стеариновую кислоту. В этом случае после тепловой обработки при 485oC также происходит заметное разрушение таблеток: точнее, 65,6% таблеток оказываются разрушенными. Результаты

определения физико-химических свойств суммируются в табл. 1. Фиг. 2 показывает распределение пор.

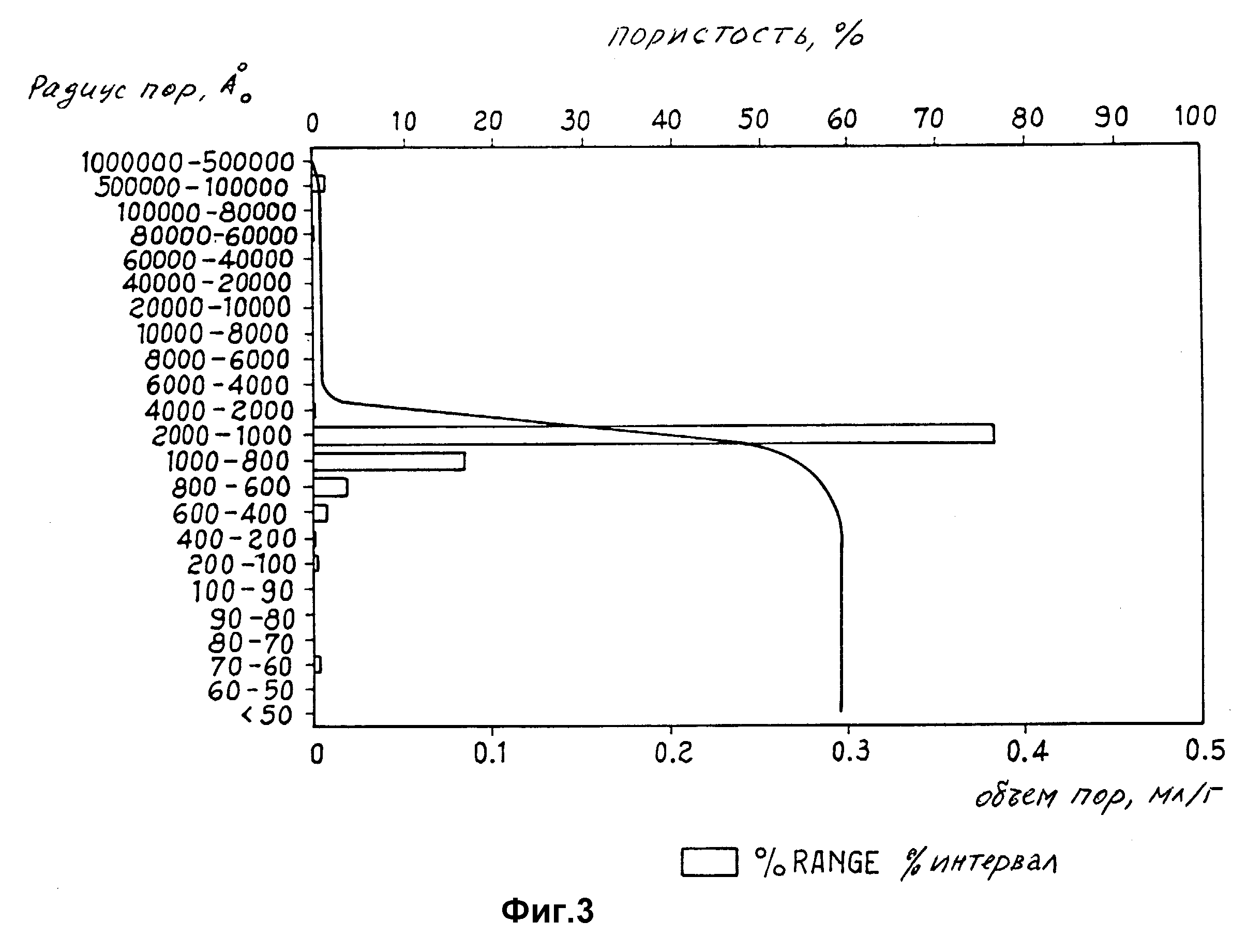

Пример 1

Осуществляют ту же процедуру, что и в примере для сравнения 1, за

исключением того, что в качестве смазки применяют стеарат магния следующим образом:

Штампы и цилиндрическую камеру, в которой формуют таблетки, покрывают тонким слоем стеарата магния, нанося

его с помощью непрерывного потока воздуха. Воздушный поток модифицируют пропорционально с целью получения эффективного смазывания. После формования таблеток катализатора их активируют в соответствии

со стандартной процедурой; 100% таблеток оказывается одинаковыми, без какой-либо деформации. Результаты определения характеристик приводятся в табл. 1, а данные по каталитической активности - в табл.

2. На фиг. 3 приводится распределение пор и размерные характеристики.

Преимущества, происходящие от процедуры с наружной смазкой по сравнению со смазкой массы, являются очевидными при

изучении данных. Таблетки, полученные по способу, который является объектом настоящего изобретения, демонстрируют

- правильные размеры;

- отчетливо узкое распределение пор при

фактическом отсутствии макропористости;

- большие площади поверхности;

- более высокую пористость.

Эти показатели пористости и регулярность размеров создают возможность для достижения улучшенных рабочих характеристик катализатора, как видно из табл.2.

Пример 2

Осуществляют ту же процедуру, что в примере 1, за исключением того, что

смазку осуществляют следующим способом.

Порошок стеарата магния прессуют, получая таким образом таблетку. Осуществляют один цикл наружного смазывания /сжатия порошка стеарата/ перед каждым циклом прессования каталитически активного порошка.

Результаты проверки свойств приводятся в табл. 1.

Пример 3

Осуществляют ту же процедуру, что в

примере 1, но в качестве смазывающего агента используют порошок стеариновой кислоты.

Результаты проверки свойств приводятся в табл. 1. Фиг 4 показывает распределение пор.

Пример 4 (получение носителя)

Порошок, полученный из коммерчески доступного продукта (boehmite), имеющий площадь поверхности 311 м2/д и пористость, равную 1,59 см3/д, подвергают таблетированию, используя таблеточную машину FETTE модель EXACTA E1, снабженную трехдырочным пробойником для получения цилиндрических гранул с тремя выступами, которые имеют

сквозные отверстия, соответствующие каждому выступу.

Штампы и цилиндрическую камеру, в которой формуют таблетки, перед таблетированием покрывают тонким слоем стеарата магния, нанося его с помощью непрерывного потока воздуха.

Воздушный поток модифицируют пропорционально с целью получения эффективного смазывания.

Полученные таким образом гранулы с тремя выступами имеют диаметр 5,30 мм и высоту 4,5 мм. Затем гранулы нагревают в воздушном потоке при 450oC в течение 4-х часов.

100% полученных гранул оказались правильного размера без признаков какой-либо деформации.

Площадь поверхности составляла 243 м2/д, пористость - 0,62 см3/д.

Аксиальная сила дробления составляла 95N/гранула.

Реферат

Предложен гранулированный пористый материал для химических процессов с неподвижным слоем, представляющий собой катализатор или носитель в форме гранул, имеющих определенную геометрическую форму, полученных формованием под давлением порошка, содержащего компонент катализатора или носителя или исходные вещества для них, при этом показатели пористости таковы, что по крайней мере 70% объема пор имеют радиус, соответствующий максимальному значению на кривой распределения пор. Катализаторы и носители получают путем прессования под давлением, при этом используемую смазку наносят на поверхность формующей камеры (наружное смазывание) . Катализаторы и носители, полученные вышеуказанным способом, демонстрируют, по сравнению с соответствующими катализаторами, получаемыми процессами таблетирования, улучшенные свойства устойчивости к измельчению и испарению и оптимальные характеристики пористости и распределения пор. 2 с. и 13 з.п.ф-лы, 4 ил., 2 табл.

Комментарии