Керамический катализатор для селективного разложения n2o и способ его получения - RU2221642C2

Код документа: RU2221642C2

Чертежи

Описание

Изобретение относится к керамическому катализатору для селективного разложения N2O (веселящего газа) в смеси нитрозного газа на N2 и О2 , а также к способу его получения.

N2О (веселящий газ) освобождается при различных процессах, как например, в топочной установке с псевдоожиженным слоем, так же как и при процессах химического синтеза найлона, адипиновой и азотной кислот. На основе своей реакционной инертности он доходит без разложения до стратосферы, где способствует нарушению защитного озонового слоя Земли. На Всемирной конференции в Киото в 1997 году впервые было принято решение о глобальном сокращении эмиссии этого газа. Это требует введения подходящих катализаторов для обработки отходящих газов.

В качестве потенциальных каталитически активных веществ речь идет, наряду с благородными металлами, о различных активных керамических веществах, например о модифицированных

цеолитах и смешанных оксидах с перовскитной структурой. Благодаря преимуществу в цене перовскитов по сравнению с благородными металлами и их лучшей термостойкости, соединения перовскита

рассматриваются в качестве предпочитаемых. В Catal. Lett. (1995), 34 (3,4), стр. 373-382 N. Gunasekaran и др. описано каталитическое разложение веселящего газа над смешанными оксидами с перовскитной

или перовскитоподобной структурой, причем в качестве катализатора как благоприятные рассмотрены La0,8Sr0,2MO3-δ (М=Cr, Fe, Mn, Co, Y) и La1,8Sr0,

2CuO4-δ.

В качестве целевого направления до сих пор работали из энергетических соображений, прежде всего на катализаторах, которые в интервале от 250oС

до

450oС вызывают наиболее полное превращение N2O. При этом особенно предпочтительной является смесь анионодефектного перовскита состава La1-xCuxCoO3-δ, с х=0...0,5 и шпинеля состава Со3O4 в массовом соотношении 1:1 (DE 19700490 Al).

От ранее названных катализаторов, однако, приходится отказываться при более высоких температурах (800oС-1200oС), которые, в частности, необходимы для снижения содержания N2O в технологическом газе при производстве азотной кислоты (900oС). Вследствие названных выше постановлений Киото для названного последним процесса представляется возрастающая потребность в катализаторах для таких реакций.

Ранее известные катализаторы для разложения N20 при температурах выше 700oС претерпевают необратимую дезактивацию, которая вызывается процессами спекания (катализаторы на основе благородных металлов), недостаточной термостойкостью структурной сетки (цеолиты) или необратимыми реакциями между оксидами переходных металлов активных компонентов с носителями, такими как с высоким содержанием Аl2O3.

Особенностью введения при получении азотной кислоты является дополнительно требуемая селективность в отношении других оксидов азота, один из которых является целевым продуктом синтеза. Такая селективность при других процессах обработки отходящих газов не требуется или даже не ожидается.

В основе данного изобретения лежит таким образом задача создания катализатора для селективного разложения N2O в смеси нитрозных газов, который должен быть пригоден для введения в температурном интервале от 700oС до, по меньшей мере, 1000oС без нарушения его каталитической активности.

Эта задача решена с помощью описанного в патентной формуле изобретения.

Отделение обычных Аl2O3-содержащих носителей (например, глины или алюмосиликата) при помощи соединений щелочноземельных металлов, в частности оксида магния, затрудняет дезактивацию катализатора в результате химической реакции между активной фазой и носителем при температурах выше 700oС, как это происходит на современном уровне техники, например, путем образования шпинеля между оксидами алюминия и кобальта. К тому же различные оксиды щелочноземельных металлов в зависимости от их пористой структуры сами обладают определенной каталитической активностью при разложении веселящего газа.

Получение оксидов щелочноземельных металлов осуществляют путем кальцинирования соли, предпочтительно карбоната, причем температура кальцинирования зависит от устойчивости карбоната соответствующего элемента, от требуемого гранулометрического состава оксида щелочноземельного металла и от последующей температуры введения катализатора.

Оксиды и смешанные оксиды каталитически активных компонентов предпочтительно получают влажным химическим способом путем смешанного осаждения, сушки и термического разложения высушенного продукта. Альтернативными способами являются получение путем твердофазных реакций при высоких температурах, пиролитические способы, а также все другие известные способы получения порошков.

Активные компоненты могут быть добавлены до или после кальцинирования носителя в форме полупродуктов (солей), оксидов или смешанных оксидов. Наряду с механическим перемешиванием обоих компонентов предложены различные способы пропитки поверхности носителя активными компонентами, так же как и осаждения на кальцинированный носитель с последующей фиксацией путем сушки и термической обработки.

Для получения отформованного каталитического элемента желаемые смеси пластифицируют и гомогенизируют путем добавки пластификатора и воды, как известно в керамической технологии. Можно добавлять повышающее прочность связующее, как например кремниевый золь, неорганический полимер, например, в форме фосфата магния, алюминия или бора, или связующая глина, причем их доля должна быть так мала, как только возможно, поскольку они не являются соединениями щелочноземельного металла. Это повышающее прочность связующее может быть гомогенно примешано до или после кальцинирования соли щелочноземельного металла. Доработку осуществляют по известным керамическим способам, таким как гранулирование или экструдирование. Путем последующего удаления связующего и спекания каталитические элементы могут быть приготовлены в форме гранулятов, сыпучих материалов или ячеистых структур.

Активность предложенных катализаторов определяли на трех примерах выполнения с различными долями каталитически активной фазы. Далее представлены 6 примеров исполнения предложенных улучшающих прочность добавок.

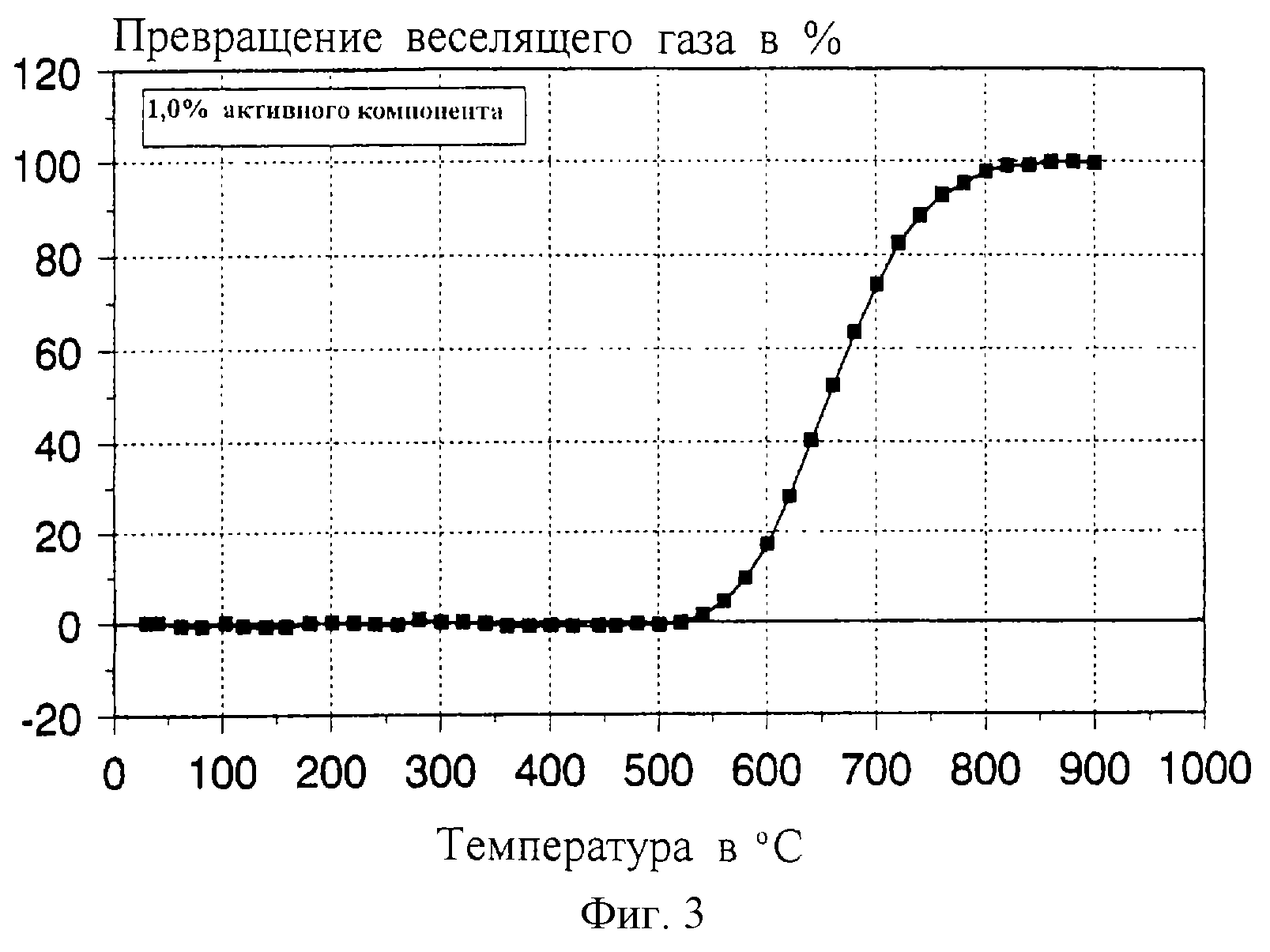

На чертежах представлены:

фиг.

1 - кривая превращения веселящего газа предложенным катализатором с 0,1 мас.% каталитически активной фазы (активного компонента) как функция температуры (пример 1);

фиг. 2

- селективность

катализатора фиг.1 по отношению к NОх, так же как функция температуры;

фиг. 3 - кривая превращения веселящего газа предложенным катализатором с 1,5 мас.%

каталитически активной

фазы (активного компонента) как функция температуры (пример 2);

фиг. 4 - селективность катализатора фиг.3 по отношению к NOx, так же как функция температуры;

фиг. 5

- кривая превращения веселящего газа предложенным катализатором с 5,0 мас.% каталитически активной фазы (активного компонента) как функция температуры (пример 3);

фиг. 6

- селективность

катализатора фиг.5 по отношению к NOx, так же как функция температуры.

Предложенный катализатор в гранулированной форме был испытан при помощи тестового газа, образованного технологическим газом получения азотной кислоты из 2000 об.ч.н.м. N2O; 9,0 об.% NO2, 6,0 об.% O2; 0,14 об.% H2O; остаток N2 .

В случае примеров 1 и 2 активная фаза состоит из катализатора на основе тяжелых металлов с основными компонентами Mn, Fe, Cr и Со. В случае примера 3 активная фаза является лантан-стронций-марганец-кобальт-перовскитом.

При объемной скорости 10,000 ч1 при температуре 800oС происходит 100%-ное каталитическое превращение N2О (фиг.1, 3, 5). Содержащийся в газовом потоке NО2 только уменьшается. Поразительным образом показано, что полное превращение веселящего газа практически независимо от концентрации активного компонента достигается уже при указанном в первом примере исполнения незначительном содержании 0,1 мас. % при 800oС. Более высокое содержание активной фазы, как во втором и третьем примерах исполнения, действует только в первые моменты реакции, не заканчиваясь при более низких температурах.

Поскольку предложенные соединения щелочноземельных металлов одни не способны образовывать достаточно твердую керамику, при получении предлагаемых керамических катализаторов имеет значение введение таких фаз связующих, которые в обожженном состоянии дают достаточную твердость без условия основного требования разрушения "по меньшей мере, 95 мас.% соединений щелочноземельных металлов". Было обнаружено, что это может быть с выгодой осуществлено путем применения мер по пунктам 13-15 формулы изобретения.

Пример 4 (пункт 13)

Соединения щелочноземельных металлов для носителя смешивают с 15 мас.% золя SiO2 с содержанием SiO2 13%.

После обычного в керамической технологии обжига доля SiO2 в керамическом носителе с хорошим значением твердости составляет 1,95 мас.%.

Пример 5 (пункт 14)

Соединения щелочноземельных металлов для носителя смешивают с 14 мас.% фосфата магния, который содержит, кроме того, 6% N2О и 37% P2O2. После обжига доля N2

О в керамическом носителе в основном из СаО составляет 0,84 мас.%, или, если носитель состоит в основном из N2О, его доля повышается на такой же процент.

Пример 6

(пункт

14)

Соединения щелочноземельных металлов для носителя смешивают с 12 мас.% фосфата магния, который содержит, кроме того, 8% Аl2O3 и 35% P2O3

. После

обжига доля А12O3 в керамическом носителе составляет 0,96 мас.%.

Пример 7 (пункт 14)

Соединения щелочноземельных металлов для носителя смешивают

с 8

мас.% фосфата бора, который содержит, кроме того, 36% N2O3 и 57% P2O2. После обжига доля О2 в керамическом носителе составляет 2,9 мас.%.

Пример 8 (пункт 15)

Соединения щелочноземельных металлов для носителя смешивают с 5,5 мас.% полупродукта оксида алюминия, который состоит из 85% Аl2O3 и 15%

Н2O. После обжига доля Аl2O3 в керамическом носителе составляет 4,7 мас.%.

Пример 9 (пункт 15)

Соединения щелочноземельных металлов для

носителя смешивают с 5 мас.% полимерного силиката магния, который содержит, кроме того, 23,7% N2О и 57% SiO2. После обжига доля N2О в керамическом носителе, состоящем

в основном из СаО, составляет 1,2 мас.%, а также 2,85 мас.% SiO2, или, если носитель в основном состоит из N2О, его доля увеличивается на указанный процент.

Реферат

Изобретение относится к катализаторам для селективного разложения N2О в смеси нитрозных газов. Эта задача решена тем, что катализатор состоит из пористого керамического носителя и каталитически активной фазы, причем носитель, по меньшей мере, на 95% состоит из одного или более соединений щелочноземельных металлов. Предложенный катализатор предпочтительно применим при получении азотной кислоты. Технический результат - катализатор обладает высокой активностью и применим в температурном интервале 700-1000oС без нарушения его каталитических свойств. 2 с. и 7 з.п. ф-лы, 6 ил.

Формула

Документы, цитированные в отчёте о поиске

Катализатор для уменьшения содержания окислов азота в текучей среде и способ его изготовления

Комментарии