Катализатор для уменьшения содержания окислов азота в текучей среде и способ его изготовления - RU2115470C1

Код документа: RU2115470C1

Чертежи

Описание

Изобретение относится к катализатору для уменьшения содержания окислов азота в текучей среде, например отходящем газе или дымовом газе, установки для сжигания, и способу изготовления такого катализатора.

Вследствие доказанного вредного для окружающей среды воздействия окислов азота в отходящем газе установки для сжигания установилась технология с целью каталитического разложения окислов азота. При этом успешным оказался так называемый способ селективного каталитического восстановления (SCR-способ), при котором окислы азота вместе с подходящим восстановителем, в большинстве случаев с аммиаком NO3, контактируют с так называемым DeNOx-катализатором и каталитически преобразуют в безопасные для окружающей среды азот и воду.

В DE-PS 2458888 (= US-PS 4085193) раскрыты также DeNOx-катализаторы, которые наряду с титаном в качестве основной составляющей содержат ванадий и молибден или вольфрам. Оказалось, что содержащий молибден катализатор не достигает каталитической активности катализатора, содержащего вольфрам. Этот недостаток активности может в настоящее время компенсироваться только за счет большего объема содержащего молибден катализатора.

Представленная как особенно существенная "однородная (тщательно перемешанная) смесь" компонентов катализатора приводит к тому, что катализатор относительно быстро отравляется тяжелыми металлами и соединениями тяжелых металлов, которые содержатся в очищаемом от азота отходящем газе. За счет "однородной смеси" химически стабилизированная и/или предварительно кальцинированная двуокись титана TiO2 по определению исключается в качестве исходного материала для катализатора, поскольку таким образом, согласно US-PS 4085193, не может быть достигнута достаточная каталитическая активность (US-PS 4085193).

В US-PS 495248 раскрывается катализатор для уменьшения содержания окислов азота, который содержит в качестве первой компоненты окись титана, в качестве второй компоненты - окись молибдена MoO3 и/или окись вольфрама WO3 и в качестве третьей компоненты - окись и/или сульфат ванадия. Для содержания второй компоненты в качестве нижней границы указаны 3 ат.%. При молярном весе 144 г для MoO3 и 96 г для TiO2 доля MoO3 для нижней границы лежит примерно при 5 мас.%. В настоящее время как особенно выгодное для содержания молибдена такого катализатора оказалось содержание порядка 10 - 12 мас.%, вычисленное в MoO3. Оказалось, что каталитическая активность титан-молибден-ванадиевого катализатора с указанными в US-PS 4952548 соотношениями атомов лежит, как и прежде, ниже каталитической активности стандартного титан-вольфрам-ванадиевого катализатора.

Из DE-OS 3531810 известен катализаторный материал для восстановления окислов азота, который изготовлен за счет операции активного размола из окиси титана в кальцинированной анатазной модификации при подмешивании окиси ванадия и возможно окиси молибдена. При частичном замещении фосфором сумма активных компонентов окиси ванадия и окиси молибдена присутствует в количестве меньше 1 ат.% в расчете на титан. Каталитическая активность при этом достигается не просто путем смешивания веществ, а за счет процесса размола, при котором возникает каталитически активное соединение, которое отличается от чистой смеси.

Из EP-PS 0313755 также известен содержащий молибден и ванадий катализатор на основе окиси титана для удаления окислов азота. Полученное в катализаторе путем импрегнирования растворенным соединением молибдена и вольфрама содержание молибдена и ванадия, вычисленное как MoO3 и V2 O5, составляет 5-15 мас.% или 0,1 - 3,0 мас.%.

Для изготовления подобных Ti/Mo/V-катализаторов (EP-OS 0360548) необходимо смешивать молибдат аммония и метаванадат аммония с метатитановой кислотой в воде в пластичную массу, гранулировать эту массу, сушить, кальцинировать при температуре 550oC и размалывать в порошок. Полученный таким образом порошок перерабатывают с водой в суспензию, в которую погружают металлический носитель с целью покрытия. В заключение производят повторное кальцинирование при 500oC.

Кроме того, в DE-OS 2846476 описано, что для изготовления содержащего двуокись титана спеченного продукта для каталитического удаления опасных веществ необходимо непосредственно смешивать и месить двуокись титана с ванадатом аммония и молибдатом аммония в водную суспензию. Полученную смесь сушат, измельчают в порошок и предварительно кальцинируют, причем предварительное кальцинирование служит для осаждения окиси молибдена на порошкообразной двуокиси титана, для достижения хорошей активности. Затем предварительно кальцинированный материал снова смешивают с водой и месят в вязкую массу. Эту массу формируют в желательные структуры и в заключение кальцинируют.

В основе изобретения лежит задача создания катализатора для уменьшения содержания окислов азота в текучей среде, который содержит титан, молибден и ванадий и каталитическая активность которого достигает каталитической активности сравнимого катализатора, содержащего вольфрам. Далее в основе изобретения лежит задача создания способа для изготовления такого катализатора.

Относительно катализатора эта задача решается, согласно изобретению, за счет катализатора для уменьшения содержания окислов азота в текучей среде с катализаторной массой, которая содержит титан, молибден и ванадий в форме их окислов, причем доля триокиси молибдена MoO3 составляет порядка 0,01 - 5,0 мас.%, предпочтительно порядка 1,5 - 4,0 мас.% и доля пятиокиси ванадия V2O5 порядка 0,01 - 5,0 мас.%, предпочтительно 0,5 - 2,0 мас.% в расчете на вес катализаторной массы, и причем титан содержится в форме стабилизированной двуокиси титана TiO2 анатазной формы.

Относительно способа эта задача решается, согласно изобретению, за счет того, что двуокись титана смешивают с диспергатором, например водой, в пластичную массу, к этой массе добавляют водорастворимые соединения молибдена и ванадия, а также при необходимости другие вспомогательные вещества, причем массу месят дальше в катализаторную массу, затем покрывают несущие элементы слоем катализаторной массы или экструдируют из катализаторной массы сотовые элементы или гранулируют катализаторную массу в зерна гранулята или окатыши, после чего сушат снабженные покрытием несущие элементы или соответственно сотовые элементы или зерна гранулята или окатыши и кальцинируют при температуре 400 - 700oC, предпочтительно 500 - 600oC в течение нескольких часов, предпочтительно 2 - 4 ч.

Изготовленный таким образом содержащий молибден катализатор для уменьшения содержания окислов азота имеет особенно высокую каталитическую активность. Это достигается, в частности за счет того, что содержание молибдена является особенно малым. Соответствующий изобретению катализатор с такой же каталитической активностью, как и содержащий вольфрам катализатор, дополнительно является значительно более устойчивым к отравлению окисью мышьяка и поэтому может особенно предпочтительно использоваться в установках электростанций после топок плавильных камер. Под химически стабилизированной двуокисью титана при этом понимается такая двуокись титана, которая в дифракционно-рентгеновском анализе показывает специфичные для решетки двуокиси титана рентгеновские отражения. Такая стабилизированная двуокись титана получается, например, в качестве конечного продукта из сульфатного способа.

Относительно структуры поверхности в основном выполненного на основе окиси титана катализатора является предпочтительным, если доля окиси титана в форме рутила является меньше, чем 5 мас.%, предпочтительно меньше, чем 1 мас. %, в расчете на общее количество двуокиси титана TiO2. С двуокисью титана анатазной формы простым образом достигается высокая удельная поверхность и высокая активность, в то время как двуокись титана в форме рутила вследствие различной кристаллической решетки, напротив, имеет меньшую удельную поверхность.

Катализатор может обладать одним или несколькими ниже названными свойствами, которые делают катализатор особенно устойчивым относительно отравления мышьяком и кислородными соединениями мышьяка. Может быть предусмотрено выбирать загрязнения двуокиси титана для натрия Na, калия K и железа Fe соответственно меньше, чем 500 ppm, предпочтительно меньше 100 ppm.

Кроме того, доля фосфора P в двуокиси титана TiO2 может составлять меньше 0,5 мас.%, предпочтительно меньше 0,2 мас.%. Кроме того, доля серы, рассчитанная как сульфат SO4, составляет в двуокиси титана 0 - 3 мас.%, предпочтительно порядка 1 - 2 мас.%.

Выгодная для каталитического превращения окислов азота структура поверхности получается, если удельная поверхность двуокиси титана TiO2 составляет 40 - 180 м2 /г, предпочтительно 70 - 130 м2/г.

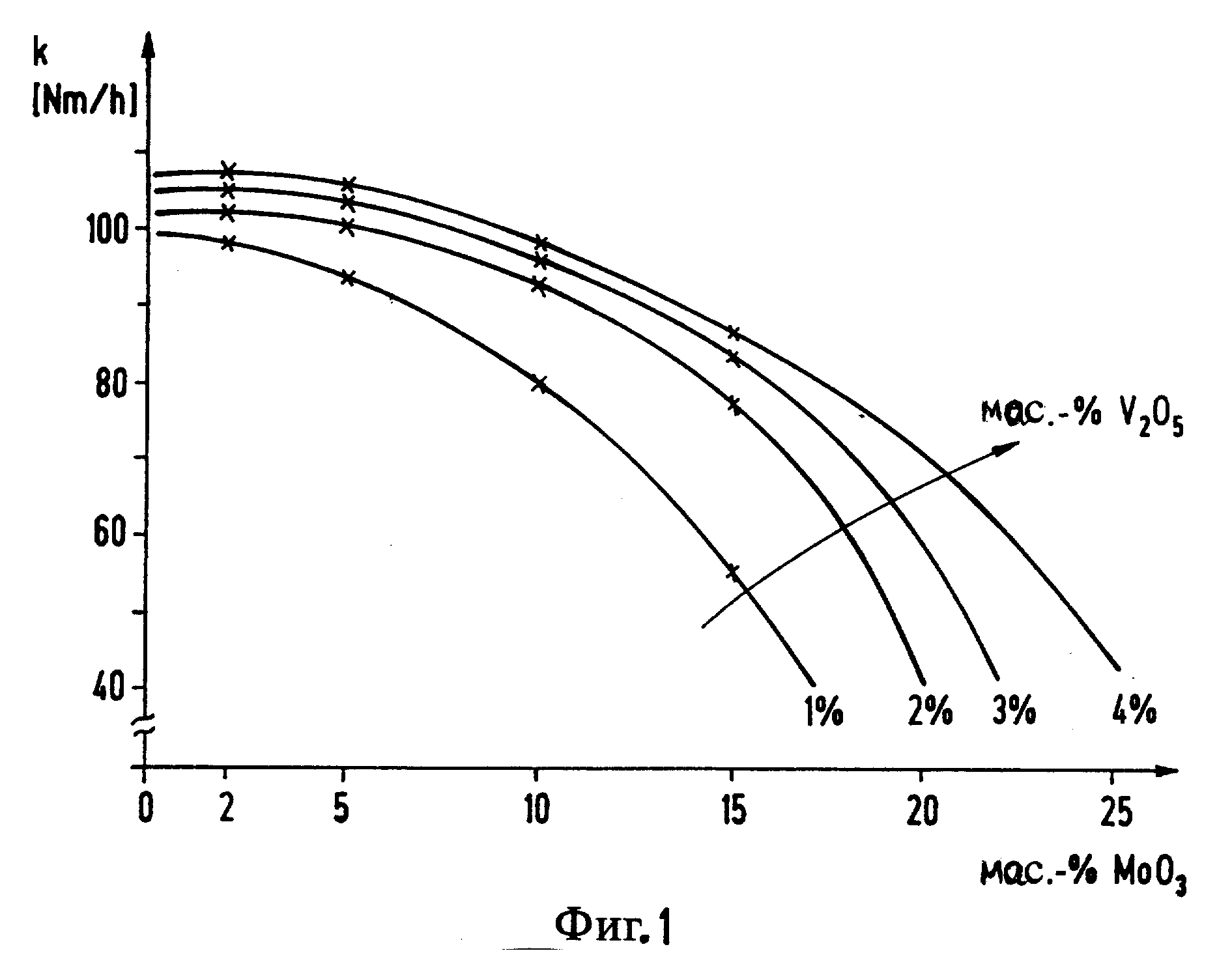

На фиг.1 показана каталитическая активность k катализаторной массы в зависимости от содержания триокиси молибдена для различных содержаний пятиокиси ванадия; на фиг. 2 - установка для сжигания с трубопроводом рециркуляции золы; на фиг. 3 - блок-схема процесса изготовления катализатора.

На фиг. 1 представлена указанная в Nm/h (нормальных метрах в час) каталитическая активность k катализаторной массы в зависимости от содержания триокиси молибдена, указанного в мас.% MoO3 для различных содержаний пятиокиси ванадия V2O5. Видно, что максимум каталитической активности достигается уже при содержании триокиси молибдена порядка 2 мас.%, в расчете на вес катализаторной массы. Каталитическая активность катализаторной массы при этом меньше определяется содержанием пятиокиси ванадия, которое, согласно представленным кривым, составляет 1, 2, 3 и 4 мас.%, а скорее сравнительно меньшим содержанием триокиси молибдена MoO3.

Катализаторы для уменьшения содержания окислов азота, которые были привлечены для измерения представленных на фиг. 1 данных, были изготовлены в основном согласно фиг. 3.

В качестве исходного продукта для операции способа 2 выбирают химически стабилизированную двуокись титана анатазной формы, причем доля рутила является меньше 5 мас.%, предпочтительно меньше 1 мас.%. Далее доля загрязнений натрием, в данном случае окись натрия Na2O, загрязнений калием, в данном случае окись калия K2O, и железом Fe лежит соответственно при 0,2 мас.% или меньше. Доля серы, в данном случае как сульфат SO4, составляет 0 - 3 мас.%, предпочтительно примерно 1 - 2 мас.%.

Двуокись титана во время операции способа 2 дополняют водой до пластичной массы, которую во время операции способа 4 в зависимости от желаемой концентрации снова дополняют водорастворимыми соединениями молибдена и ванадия, например гептамолибдатом аммония и метаванадатом аммония до массы M. Эту массу M разминают.

После установления желаемого содержания воды массы M к этой массе M для повышения механической прочности добавляют неорганические минералы, например глины, и/или волокнистый материал, например стекловолокно, во время операции способа 6. Далее к пластичной массе во время той же операции способа 6 могут добавляться другие добавки, например пленкообразующее вещество, диспергатор, загуститель и тому подобное. Полученная таким образом масса месится дальше в катализаторную массу M'.

Во время операций способа 8, 10, 12 и 13 эту катализаторную массу M' накатывают на несущий элемент, например тянутый металл, или соответственно экструдируют в сотовый элемент 20 или соответственно формуют в гранулят 22 или окатыши 24.

После окончания формования катализаторной массы M' все формы выполнения (пластина, соты, гранулят, окатыши) сушат во время общей для всех форм выполнения операции способа 14 и в заключение в общей для всех форм выполнения операции способа 16 кальцинируют при температуре порядка 500oC в течение нескольких часов (примерно 2 - 4 ч). Вследствие этой относительно низкой температуры кальцинирования сдерживается процесс роста пор, так что образуется структура катализаторной массы со сравнительно высокой удельной поверхностью.

Снабженные покрытием несущие элементы 26 встраивают, например, вставляют в элементный ящик 28, за счет чего образуется пластинчатый катализатор 18.

Альтернативно к металлическим несущим элементам и к накатыванию катализаторной массы M' было бы также возможным импрегнировать инертные несущие элементы, например окись алюминия, окись циркония, кордиерит или тому подобное суспендированной в воде катализаторной массой, состоящей из воды, двуокиси титана, гептамолибдата аммония и метаванадата аммония. Аммониевые соединения молибдена и ванадия при кальцинировании превращаются в окисные соединения, например MoO3 и V2 O5.

В показанном на фиг. 2 схематическом представлении установки для сжигания 26 виден топочный котел 28 с включенным за ним парогенератором 30. К котлу 28 со стороны входа подключен трубопровод подачи угля 32 и трубопровод возврата золы 34. Со стороны выхода можно видеть трубопровод отвода шлака 36. Образующийся в котле 28 при сжигании угля дымовой газ отдает большую часть своей термической энергии в парогенераторе 30, не показанной здесь более подробно, переносящей тепло среде, например воде, и течет затем в DeNOx-реактор 10. В этом DeNOx -реакторе 38 находятся пластинчатые и/или сотовые катализаторы 18 или соответственно 20 с описанной выше катализаторной массой. Прежде чем дымовой газ придет в контакт с пластинчатыми и/или сотовыми катализаторами 18 или соответственно 20, к нему подводят необходимый для селективного восстановления содержащихся в дымовом газе окислов азота восстановитель, здесь аммиак, через трубопровод подвода аммиака 40. За счет контактирования окислов азота и аммиака на катализаторе обе эти вытяжки каталитически преобразуются в азот и воду. После DeNOx-реактора 10 в значительной степени свободный от окислов азота дымовой газ течет через подогреватель воздуха 42, фильтровальную установку 44 и дымовую трубу 46. Осевшая в фильтровальной установке 44 из дымового газа пыль возвращается через трубопровод возврата золы 34 в котел 28.

Вследствие предусмотренной здесь рециркуляции золы и применения угля в качестве топлива получающийся при сжигании дымовой газ имеет также долю летучих соединений тяжелых металлов, которой нельзя пренебречь. В основном это кислородные соединения свинца, селена, мышьяка, кадмия и цинка. Эти соединения оседают на каталитически активных поверхностях катализаторов 18, 20 в DeNOx-реакторе 38 и могут там отравлять и тем самым дезактивировать катализаторную массу. Вследствие вышеназванных свойств катализаторной массы в настоящем случае достигается особенно медленное дезактивирование и отравление катализаторов 18, 20 в DeNOx-реакторе 38.

Реферат

SCR-катализатор на основе титана, молибдена и ванадия отличается тем, что его каталитическая активность лежит значительно ниже каталитической активности катализатора, содержащего вольфрам. Этот недостаток до сих пор компенсировался сравнительно высоким объемом катализатора. В противоположность до сих пор обычной практике содержания окиси молибдена порядка 10 - 12 мас. % изобретение предусматривает, что в катализаторе доля молибдена в виде триокиси молибдена Мо03 составляет примерно от 0,01 до менее 5 мас.%, предпочтительно 1,5 -4 мас. % в расчете на вес катализаторной массы. Таким образом, таким содержащим молибден катализатором можно достигнуть каталитической активности, которая сравнима с активностью катализатора, содержащего вольфрам. Изобретение является применимым для всех катализаторов для уменьшения содержания окислов азота с одновременным присутствием восстановителя, то есть, в частности, также пластинчатых и сотовых катализаторов. 2 с. и 6 з.п. ф-лы, 3 ил.

Комментарии