Способ отделения газообразных загрязнений от горячих процессных газов - RU2147919C1

Код документа: RU2147919C1

Чертежи

Описание

Настоящее изобретение относится к способу отделения газообразных загрязнений, таких как диоксид серы, от горячих процессных газов, таких как дымовые (топливные) газы, в котором процессные газы проходят через реактор контактирования, в котором абсорбирующее вещество в виде частиц, химически реагирующее с газообразными загрязнениями, вводится во влажном состоянии в процессные газы для превращения газообразных загрязнений в отделяемую пыль, после чего процессные газы проходят через сепаратор пыли, в котором пыль отделяется от процессных газов, и из которого очищенные процессные газы удаляются, причем часть пыли, отделенная в сепараторе пыли, проходит к смесителю, в котором она перемешивается и снабжается водой настолько, чтобы быть влажной, после чего она рециркулирует как абсорбирующее вещество посредством введения в процессные газы вместе с добавлением свежего абсорбента.

Вышеописанный способ для отделения газообразных загрязнений от горячих процессных газов известен, например, из SE 8504675-3 и SE 8904106-5. В соответствии с этими двумя документами в качестве свежего абсорбента используют вещество, предпочтительно сделанное из гашеной извести (гидроксида кальция), в виде частиц. Этот абсорбент смешивается с пылью, которая была отделена от процессных газов в сепараторе пыли, после чего смесь питается водой для введения во влажном состоянии в дымовые газы и реакторе контактирования. Гашеная известь является сравнительно дорогой, и поэтому были проведены различные эксперименты для использования вместо нее негашеной извести (оксида кальция), которая является значительно менее дорогой. В этих экспериментах должна использоваться установка, в которой негашеная известь сначала гасится, т. е. оксид кальция приводится во взаимодействие с водой для образования гидрооксида кальция перед введением в процесс очистки. Такая установка для гашения извести является дорогой, что означает, что предполагаемая прибыль от замены гашеной извести на негашеную отсутствует.

Наиболее близким аналогом заявленного способа является способ отделения газообразных загрязнений, таких как диоксид серы, из дымовых газов, в котором процессные газы проходят через реактор контактирования, где абсорбирующее вещество в виде частиц, которые химически реагируют с газообразными загрязнениями, вводят во влажном состоянии в процессные газы для превращения последних в отделяемую пыль, затем процессные газы проходят через сепаратор пыли, где пыль отделяют от процессных газов и из которого выгружают очищенные процессные газы, часть пыли, отделенной в сепараторе, проходит к смесителю, в котором ее перемешивают и увлажняют, после чего она рециркулирует как абсорбирующее вещество путем введения в процессные газы вместе с добавлением свежего абсорбента (Патент SE 458095, кл. B 01 D 53/34, 1989).

Недостатком известного способа является необходимость складирования негашеной извести, а также остаточных загрязнений в бункерах. Эти бункеры являются достаточно дорогими и требуют дополнительного места для их размещения.

Задачей настоящего изобретения является создание способа отделения газообразных загрязнений из горячих процессных газов, в котором негашеную известь заменяют на гашеную известь в непрерывном процессе без необходимости использования дорогой отдельной установки для гашения извести или дорогих установок, таких как бункеры для складирования негашеной извести.

Технический результат достигается созданием способа отделения газообразных загрязнений, таких как диоксид серы, из горячих процессных газов, таких как дымовые газы, в котором процессные газы проходят через реактор контактирования, где абсорбирующее вещество в виде частиц, которое химически реагирует с газообразными загрязнениями, вводят во влажном состоянии в процессные газы для превращения газообразных загрязнений в отделяемую пыль, после чего процессные газы проходят через сепаратор пыли, в котором пыль отделяют от процессных газов, и из которого выгружают очищенные процессные газы. Часть пыли, отделенной в сепараторе пыли, проходит к смесителю, в котором ее перемешивают и снабжают водой так, чтобы быть влажной, после чего она рециркулирует как абсорбирующее вещество путем введения в процессные газы вместе с добавлением свежего абсорбента, при этом в качестве свежего абсорбента добавляют негашеную известь, основную часть пыли, отделенную в сепараторе пыли, подают к смесителю и удаляют из смесителя в основном непрерывным потоком, причем пыль задерживается в смесителе настолько долго и рециркулирует столько раз, что общее время нахождения негашеной извести в смесителе во влажном состоянии достаточно велико для того, чтобы негашеная известь имела время в основном завершить взаимодействие с водой, поданной к смесителю, и образовать гашеную известь.

Негашеную известь подают предпочтительно к смесителю, но она может также добавляться к той части пыли, отделенной в сепараторе пыли, которая подается к смесителю. Альтернативно, негашеная известь может вводиться непосредственно в дымовые газы в реакторе контактирования.

Воздушный поток соответствующим образом подводят к смесителю для того, чтобы флюидизировать (разбавить) пыль, находящуюся там.

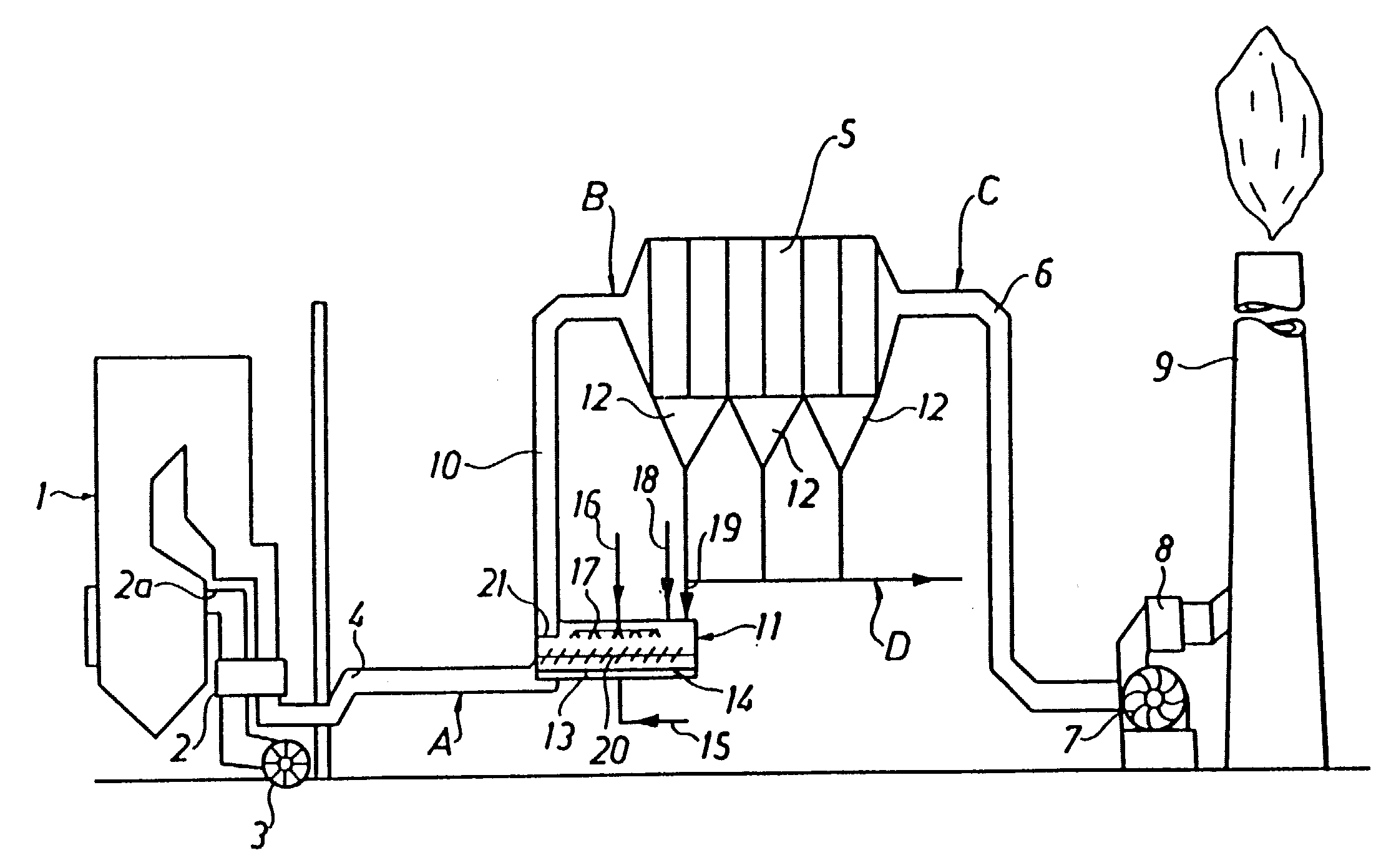

Изобретение далее будет более детально раскрыто со ссылкой на сопровождающий чертеж, на котором схематично показана установка для очистки дымовых газов из сжигающей уголь центральной тепловой установки, причем установка для очистки снабжается оборудованием для выполнения способа согласно настоящему изобретению.

Чертеж схематично изображает установку для очистки дымовых газов из сжигающей уголь центральной тепловой установки 1, указанные дымовые газы содержат пыль, такую как летучая зола, и газообразные загрязнения, такие как диоксид серы. Устройство 2 предварительного подогрева предназначено для передачи тепла от горячих дымовых газов к сгорающему воздуху, который через канал 2a подается к центральной тепловой установке 1 посредством вентилятора 3.

Горячие дымовые газы подаются через канал 4 к сепаратору 5 пыли, которым в показанном воплощении является электростатический осадитель, имеющий три последовательных осадительных блока, через которые дымовые газы проходят для очистки. Дымовые газы, очищенные таким образом, через канал 6 проходят к вентилятору 7 дымового газа, который через канал 8 подает их в дымовую трубу 9 для выпуска в атмосферу. Сепаратором пыли может также быть мешочный фильтр.

Канал 4 содержит вертикальный участок, который образует реактор 10 контактирования. Смеситель 11 связан с реактором 10 контактирования в нижней его части. Смеситель 11 вводит абсорбирующее вещество в виде частиц, которое взаимодействует с газообразными загрязнениями в дымовых газах во влажном состоянии в дымовых газах в нижней части реактора 10 контактирования. Это абсорбирующее вещество превращает газообразные загрязнения в пыль, которая отделяется в осадителе 5.

Частицы пыли, отделенные в осадителе 5, собираются в бункерах 12 (приемных воронках) осаждающих блоков. Значительная часть собранных частиц пыли рециркулирует в системе способом, который подробно будет описан ниже. Остаток собранных частиц пыли удаляется способом, который не будет описан подробно, например посредством шнекового транспортера.

Смеситель 11 имеет такой тип, который описан в SE-9404104-3. Таким образом, смеситель 11 имеет, в сущности, форму камеры с двойным дном. Между двумя слоями дна, верхнее из которых содержит натянутую флюидизирующую ткань 13 из полиэфира, имеется камера 14, к которой воздух для флюидизации частиц абсорбирующего вещества в смесителе 11 проводится через воздухоподающий проводник 15. Вода подается к смесителю 11 через водоподающий проводник 16 и форсунки 17, которые находятся в верхней части смесителя. Вещество в виде частиц, которое должно быть смешано, подается к смесителю 11 через два отверстия 18 и 19 для впуска вещества у впускающего конца смесителя. Смеситель 11 также содержит механический смешивающий механизм 20, состоящий из двух взаимодействующих параллельных мешалок (из которых только одна показана на чертеже), каждая имеет горизонтальную ось и прикрепленные к ней множественные наклонные эллиптические пластины. Выходной конец смесителя 11 протянут до реактора 10 контактирования для того, чтобы непрерывно питать его через переток 21 хорошо перемешанным, влажным абсорбирующим веществом.

Часть частиц пыли, собранных в бункерах 12 блоков осаждения, которая должна быть рециркулирована в систему, подается к смесителю 11 через впускное отверстие 19. Негашеная известь (оксид кальция) в виде частиц подается к смесителю 11 через впускное отверстие 18 для перемешивания с частицами пыли, поданными через впускное отверстие 19. Смесь увлажняется водой, поданной через форсунки 17. Вода подается через форсунки 17 также для того, чтобы погасить негашеную известь, поданную к смесителю 11. Благодаря конструкции механического перемешивающего механизма 20 и флюидизации частиц вещества, поданных к смесителю 11, смеситель производит равномерно увлажненную гомогенную смесь частиц вещества, которые через переток 21 смесителя 11 непрерывно подаются к реактору 10 контактирования в качестве абсорбирующего вещества. Время нахождения частиц вещества в смесителе 11 составляет порядка 5 - 60 секунд, в особенности 10-20 секунд.

Время нахождения частиц вещества в смесителе 11 (10-20 сек), как установлено выше, т. е. время, в течение которого частицы извести находятся во влажном состоянии, является недостаточным для негашеной извести для того, чтобы иметь время завершить взаимодействие с водой, добавленной для гашения и образования гашеной извести. Такая реакция является сравнительно медленной и занимает несколько минут.

Изобретение будет теперь раскрываться более детально с помощью последующего теоретического примера. Пример устанавливает условия, преобладающие в точках A, B и C на чертеже, т.е. в канале 4 перед смесителем 11, в реакторе 10 после смесителя 11 у впускного отверстия осадителя 5 и у выпускного отверстия осадителя 5 соответственно (см. таблицу).

Пыль в точке A является в основном летучей золой, в то время как пыль в точке B является летучей золой и абсорбирующим веществом.

В точке D из 2,930 кг пыли, удаленной за час, 2,000 кг являются летучей золой.

В этом примере частицы абсорбирующего вещества, включающие негашеную известь, которую надо погасить, циркулируют таким образом в среднем около 35 раз (1, 0•103,933/2,930≈35) в системе перед выгрузкой (сливом) в точке D. Общее время нахождения абсорбирующего вещества в смесителе 11, таким образом, составляет 350- 700 сек, т.е. порядка 6-12 мин, что является достаточным для гашения негашеной извести.

Общее потребление воды в вышеуказанном примере - 3,366 л/час, из которых 152 л/час требуется для гашения извести. Когда потребляется это количество воды, содержание воды в абсорбирующем веществе, выгруженном из смесителя, составляет около 6%. Однако содержание воды может в соответствии с составом смеси подходящим образом изменяться в диапазоне 2-15%.

Если в вышеуказанном примере содержание летучей золы в дымовых газах в точке A равно нулю, т.е. выгрузка в D составляет 930 кг/час, количество циркуляций будет по аналогии с вышеустановленным около 110 (0, 980•103,993/930≈110), что, в свою очередь, дает время пребывания 1100 - 2200 сек, т.е. порядка 18 - 37 мин.

Реферат

Горячие процессные газы проходят через реактор контактирования, где абсорбирующее вещество в виде частиц, которое химически активно по отношению к газообразным загрязнениям в газах, вводится в газы для превращения газообразных загрязнений в отделяемую пыль. Процессные газы затем проходят через сепаратор пыли. Основная часть пыли, отделенной в сепараторе пыли, проходит к смесителю, в котором она перемешивается и увлажняется, вследствие чего она рециркулирует как абсорбирующее вещество посредством введения вместе со свежим абсорбентом в процессные газы. Негашеную известь добавляют в качестве свежего абсорбента. Пыль задерживается в смесителе настолько долго и рециркулирует столько раз, что общее время нахождения негашеной извести в смесителе во влажном состоянии является достаточно длительным для того, чтобы в основном завершить взаимодействие негашеной извести с водой, поданной к смесителю, и образовать гашеную известь. Технический результат - исключение необходимости в дорогостоящей отдельной установки для гашения негашеной извести. 4 з.п. ф-лы, 1 ил., 1 табл.

Формула

Документы, цитированные в отчёте о поиске

Способ удаления сернистого ангидрида из дымовых газов

Комментарии