Катализатор очистки выхлопных газов и способ его изготовления - RU2515542C2

Код документа: RU2515542C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к катализатору очистки выхлопных газов и способу его изготовления. Более конкретно настоящее изобретение относится к катализатору очистки выхлопных газов, используемому для очистки выхлопных газов автомобильного двигателя внутреннего сгорания и т.п., и к способу его изготовления.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Выхлопные газы от двигателя внутреннего сгорания, например автомобильного, содержат оксид азота (NOx), монооксид углерода (CO), углеводород (HC) и т.п. Эти вещества могут быть очищены с помощью катализатора очистки выхлопных газов, способного окислять CO и HC, и одновременно восстанавливать NOx. В качестве типичного катализатора очистки выхлопных газов известен катализатор, изготавливаемый путем закрепления благородного металла, например платины, родия или палладия, на пористом металлооксидном носителе, таком как оксид алюминия.

Проблема, возникающая с катализатором очистки выхлопных газов, использующим благородный металл, заключается в таком явлении, как перемещение частиц благородного металла на носителе при использовании катализатора и объединение множества частиц благородного металла, в результате чего происходит рост зерен, т.е. явление спекания благородного металла. В этой связи в патентном документе 1 предлагается способ, в котором слой оксидного композита перовскитного типа, составляющего носитель, эпитаксиально выращивают на слое благородного металла, формируя тем самым прочную связь между носителем, состоящим из оксидного композита перовскитного типа, и благородным металлом, и, следовательно, подавляя спекание благородного металла. В частности, в данном документе слой кристаллического благородного металла формируют на материале подложки, эпитаксиальный несущий слой, состоящий из оксидного композита перовскитного типа, формируют на поверхности слоя благородного металла, а пакет из слоя благородного металла и слоя носителя отделяют от материала подложки, чтобы получить катализатор очистки выхлопных газов. Кроме того, в данном документе описывается, что при измельчении полученного таким образом пакета, состоящего из слоя благородного металла и слоя носителя, получают порошковый катализатор очистки выхлопных газов, состоящий из слоя носителя с размером частиц от 10 до 20 нм и слоя катализатора с размером частиц от 1 до 2 нм, закрепленного на слое носителя. В этом способе порошковый катализатор очистки выхлопных газов получают путем измельчения пакета из слоя благородного металла и слоя носителя и, следовательно, в полученном катализаторе очистки выхлопных газов благородный металл закреплен только на внешней поверхности носителя.

В катализаторе очистки выхлопных газов, использующем благородный металл, для очистки выхлопных газов обычно предпочитают диспергировать благородный металл с высокой степенью и закреплять его на носителе и таким образом увеличивать площадь поверхности благородного металла. Однако, как в катализаторе 10а очистки выхлопных газов, показанном на Фиг.6(a), если отдельные частицы 12а благородного металла, изначально закрепленные на носителе 11, очень малы, например на уровне атомов, возникают проблемы, заключающиеся в том, что частицы благородного металла скапливаются в процессе использования катализатора на неконтролируемом уровне, что приводит к росту зерен, и в том, что благородный металл присутствует на носителе в относительно окисленном состоянии, вследствие чего каталитическая активность в достаточной мере не достигается.

Для решения указанных проблем, возникающих из-за слишком малых частиц благородного металла, известно закрепление частиц благородного металла контролируемого размера на носителе (патентные документы 2-4).

Что касается контроля размера частиц благородного металла, то известно формирование коллоида благородного металла с контролируемым размером в растворе и последующее закрепление коллоида благородного металла на носителе. Однако, как показано на Фиг.6(b), существует проблема у обычного катализатора 10b очистки выхлопных газов, полученного с использованием коллоида благородного металла, которая заключается в том, что частица 12b благородного металла, сформированная из коллоида благородного металла, не зафиксирована на носителе 11, поэтому при использовании катализатора очистки выхлопных газов частицы 12b благородного металла перемещаются по поверхности носителя 11, в результате чего происходит рост зерен.

В этой связи в патентном документе 4, как показано на Фиг.6(c), частица 12 с благородного металла, сформированная из коллоида благородного металла, частично заглублена в носитель 11, таким образом предотвращая проблему, связанную с тем, что при использовании катализатора 10c очистки выхлопных газов частица 12c благородного металла перемещается по поверхности носителя 11, в результате чего происходит рост зерен. Однако в этом способе часть благородного металла, заглубленная в носитель 11, не может контактировать с выхлопными газами и тратится впустую, так как не действует в качестве активной точки, вследствие чего требуется использовать сравнительно большое количество благородного металла.

При этом для предотвращения перемещения частицы благородного металла по поверхности носителя, приводящего к росту зерен в процессе использования катализатора очистки выхлопных газов, также известно использование химического сродства между носителем и благородным металлом, закрепленным на носителе. В этом отношении, например, в патентном документе 5 предлагается способ, в котором благородный металл связывают с катионом в носителе через кислород на поверхности носителя с образованием поверхностного оксидного слоя, тем самым предотвращая рост зерен благородного металла, и в частности, описывается катион, у которого электроотрицательность ниже, чем у циркония в качестве катиона.

При этом в патентном документе 6 предлагается, принимая во внимание тот факт, что в катализаторе очистки выхлопных газов трехфазная граница раздела между выхлопными газами, мелкой частицей благородного металла и носителем эффективно действует по отношению к очистке выхлопных газов, для увеличения трехфазной границы раздела заставлять ионы благородного металла сталкиваться с носителем за счет силы Лоренца и электростатической силы с использованием аппарата вакуумно-дугового осаждения, осаждать и скапливать их на носителе, тем самым получая полусферическую в основном частицу благородного металла на носителе.

Как указывается в патентном документе 6, в случае осаждения частицы благородного металла на носителе с использованием аппарата вакуумно-дугового осаждения трудно контролировать диаметр частицы благородного металла. Более того, несмотря на то, что частица благородного металла может осаждаться на внешней поверхности носителя, трудно осаждать частицу благородного металла на внутренней поверхности носителя, т.е. поверхности, не наблюдаемой непосредственно снаружи носителя, например, поверхности в поре. Кроме того, в процессе изготовления катализатора очистки выхлопных газов с использованием аппарата вакуумно-дугового осаждения трудно получить катализатор очистки выхлопных газов с целесообразной скоростью.

АНАЛОГИ

Патентный документ 1: Выложенная заявка Японии №2008-279365

Патентный документ 2: Выложенная заявка Японии №2006-314885

Патентный документ 3: Выложенная заявка Японии №2008-55418

Патентный документ 4: Выложенная заявка Японии №2007-812

Патентный документ 5: Выложенная заявка Японии №2007-289920

Патентный документ 6: Выложенная заявка Японии №2008-308735

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

ЗАДАЧИ, РЕШАЕМЫЕ ИЗОБРЕТЕНИЕМ

Настоящее изобретение обеспечивает катализатор очистки выхлопных газов, в котором подавлен рост зерна из частицы благородного металла, закрепленной на носителе. Кроме того, настоящее изобретение обеспечивает процесс изготовления катализатора очистки выхлопных газов, с помощью которого вышеупомянутый катализатор очистки выхлопных газов может быть изготовлен.

Кроме того, настоящее изобретение обеспечивает катализатор очистки выхлопных газов, обеспечивающий подавление роста зерна частицы благородного металла, закрепленной на носителе, высокую активность частицы благородного металла при ее использовании и относительно небольшое количество используемого благородного металла. Кроме того, настоящее изобретение обеспечивает способ изготовления катализатора очистки выхлопных газов, с помощью которого может быть изготовлен вышеуказанный катализатор очистки выхлопных газов.

СРЕДСТВА РЕШЕНИЯ ЗАДАЧ

Авторы настоящего изобретения обнаружили, что когда частица благородного металла эпитаксиально выращена на кристаллическом металлооксидном носителе и диспергирована и закреплена на внешней и внутренней поверхностях носителя, в особенности когда частица благородного металла контролируемого размера закреплена на носителе в основном в полусферической форме, вышеуказанные задачи могут быть решены. Настоящее изобретение, описанное ниже, было сделано на основании этого знания.

<1> Катализатор очистки выхлопных газов, содержащий:

кристаллический металлооксидный носитель и частицу благородного металла, закрепленную на носителе,

при этом частица благородного металла эпитаксиально выращена на носителе и

частица благородного металла диспергирована и закреплена на внешней и внутренней поверхностях носителя.

<2> Катализатор очистки выхлопных газов, описанный в пункте <1>, при этом частица благородного металла закреплена в основном в полусферической форме на носителе, причем

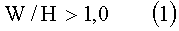

ширина (W) участка контакта между носителем и частицей благородного металла и высота (H) частицы благородного металла от поверхности носителя удовлетворяют следующей формуле (1):

и

высота (H) частицы благородного металла от поверхности носителя равна 0,5 нм и более.

<3> Катализатор очистки выхлопных газов, описанный в пункте <1> или <2>, при этом высота (H) частицы благородного металла от поверхности носителя равна 10,0 нм или менее.

<4> Катализатор очистки выхлопных газов, описанный в любом из пунктов <1>-<3>, при этом диаметр частицы благородного металла, измеряемый методом адсорбции монооксида углерода, равен 0,5-10,0 нм.

<5> Катализатор очистки выхлопных газов, описанный в любом из пунктов <1>-<4>, при этом благородный металл выбран из группы, состоящей из платины, палладия, родия и их сочетания.

<6> Катализатор очистки выхлопных газов, описанный в любом из пунктов <1>-<5>, при этом носитель выбран из группы, состоящей из диоксида церия, диоксида циркония, твердого раствора диоксида церия с диоксидом циркония, металлооксида перовскитного типа, диоксида титана и их сочетания.

<7> Катализатор очистки выхлопных газов, описанный в любом из пунктов <1>-<6>, при этом носитель представляет собой металлооксидный носитель, содержащий металлический элемент, выбранный из группы, состоящей из щелочного металла, щелочноземельного металла, редкоземельного металла и их сочетания.

<8> Катализатор очистки выхлопных газов, описанный в любом из пунктов <1>-<7>, при этом высота (H) частицы благородного металла от поверхности носителя равна 5,0 нм или менее.

<9> Катализатор очистки выхлопных газов, описанный в любом из пунктов <1>-<8>, при этом после проведения испытания катализатора на стойкость в течение 5 часов при 800°C путем переключения атмосферы каждые две минуты между нижеуказанными обогащенной атмосферой и обедненной атмосферой, распределение частицы благородного металла имеет полную ширину на половине максимума 3,0 нм или менее:

Обогащенная атмосфера: CO - 3%; H2O - 5%: N2 - баланс;

Обедненная атмосфера: O2 - 5%; H2O - 5%; N2 - баланс.

<10> Катализатор очистки выхлопных газов, описанный в пункте <1>, при этом частица благородного металла закреплена в основном в полусферической форме на носителе,

ширина (W) участка контакта между носителем и частицей благородного металла и высота (H) частицы благородного металла от поверхности носителя удовлетворяют следующей формуле (1):

высота (H) частицы благородного металла от поверхности носителя равна 0,5 нм-10 нм,

частица благородного металла является платиной и

носитель является диоксидом церия или твердым раствором диоксида церия с диоксидом циркония.

<11> Катализатор очистки выхлопных газов, описанный в пункте <10>, при этом диаметр частицы благородного металла, измеряемый методом адсорбции монооксида углерода, равен 1,0-5,0 нм.

<12> Катализатор очистки выхлопных газов, описанный в пункте <1>, при этом частица благородного металла закреплена в основном в полусферической форме на носителе,

ширина (W) участка контакта между носителем и частицей благородного металла и высота (H) частицы благородного металла от поверхности носителя удовлетворяют следующей формуле (1):

высота (H) частицы благородного металла от поверхности носителя равна 2-5 нм,

частица благородного металла является родием и

носитель является диоксидом церия или твердым раствором диоксида церия с диоксидом циркония.

<13> Катализатор очистки выхлопных газов, описанный в пункте <12>, при этом частица благородного металла и носитель имеют связь кристаллографических плоскостей между собой по плоскостям (111) или плоскостям (200).

<14> Устройство очистки выхлопных газов, содержащее подложку и закрепленные на подложке катализаторы очистки выхлопных газов, при этом из общего числа катализаторов очистки выхлопных газов, закрепленных на подложке, катализатор очистки выхлопных газов, закрепленный на подложке со стороны против потока выхлопных газов, представляет собой катализатор очистки выхлопных газов, описанный в любом из пунктов <1>-<13>.

<15> Устройство очистки выхлопных газов, описанное в пункте <14>, при этом подложка представляет собой подложку пористой структуры.

<16> Способ изготовления катализатора очистки выхлопных газов, содержащий:

маскирование в растворе по меньшей мере части поверхности кристаллического металлооксидного носителя с помощью маскирующего агента;

погружение носителя, у которого по меньшей мере часть поверхности замаскирована маскирующим агентом, в раствор, содержащий благородный металл, и

сушку и обжиг носителя и раствора, содержащего благородный металл, для закрепления благородного металла на носителе.

<17> Способ, описанный в пункте <16>, при этом маскирующий агент имеет функциональную группу, выбранную из группы, состоящей из вторичной аминогруппы, третичной аминогруппы, карбоксильной группы, гидроксильной группы, карбонильной группы и их сочетания.

<18> Способ, описанный в пункте <16> или <17>, при этом раствор, содержащий благородный металл, является содержащим агрегаты благородного металла раствором, содержащим частично восстановленный и укрупненный агрегат благородного металла, а

раствор, содержащий агрегаты благородного металла, получают путем обеспечения исходного раствора, содержащего ион благородного металла и/или комплекс и полимер, координирования иона благородного металла и/или комплекса с полимером и частичного восстановления и агрегации иона благородного металла и/или комплекса, координированного с полимером.

<19> Способ, описанный в любом из пунктов <16>-<18>, при этом частичное восстановление и агрегацию осуществляют путем нагревания, добавления восстанавливающего агента или их сочетания.

<20> Способ, описанный в любом из пунктов <16>-<19>, при этом полимер имеет функциональную группу, выбранную из группы, состоящей из вторичной аминогруппы, третичной аминогруппы, карбоксильной группы, гидроксильной группы, карбонильной группы и их сочетания.

<21> Способ, описанный в любом из пунктов <16>-<20>, при этом благородный металл выбран из группы, состоящей из платины, палладия, родия и их сочетания.

<22> Способ, описанный в любом из пунктов <16>-<21>, при этом носитель представляет собой металлооксидный носитель, содержащий металлический элемент, выбранный из группы, состоящей из щелочного металла, щелочноземельного металла, редкоземельного металла и их сочетания.

<23> Катализатор очистки выхлопных газов, изготовленный способом, описанным в любом из пунктов <16>-<22>.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг.1 представляет собой принципиальный разрез катализатора очистки выхлопных газов по настоящему изобретению.

Фиг.2 представляет собой принципиальный разрез обычного катализатора очистки выхлопных газов.

На фиг.3 показаны сделанные с помощью трансмиссионного электронного микроскопа (ТЭМ) фотографии (а) катализатора A-1 очистки выхлопных газов, полученного с использованием маскирующего агента и (б) катализатора A-2 очистки выхлопных газов, полученного без применения маскирующего агента (пример 1).

На фиг.4 приведены результаты оценки эффективности очистки углеводорода (HC) катализаторами A-1-A-3 очистки выхлопных газов (пример 1).

Фиг.5 представляет собой принципиальный разрез катализатора очистки выхлопных газов, у которого форма и размер частицы благородного металла регулируются.

Фиг.6 представляет собой принципиальный разрез катализатора очистки выхлопных газов, у которого форма и размер частиц благородного металла не регулируются.

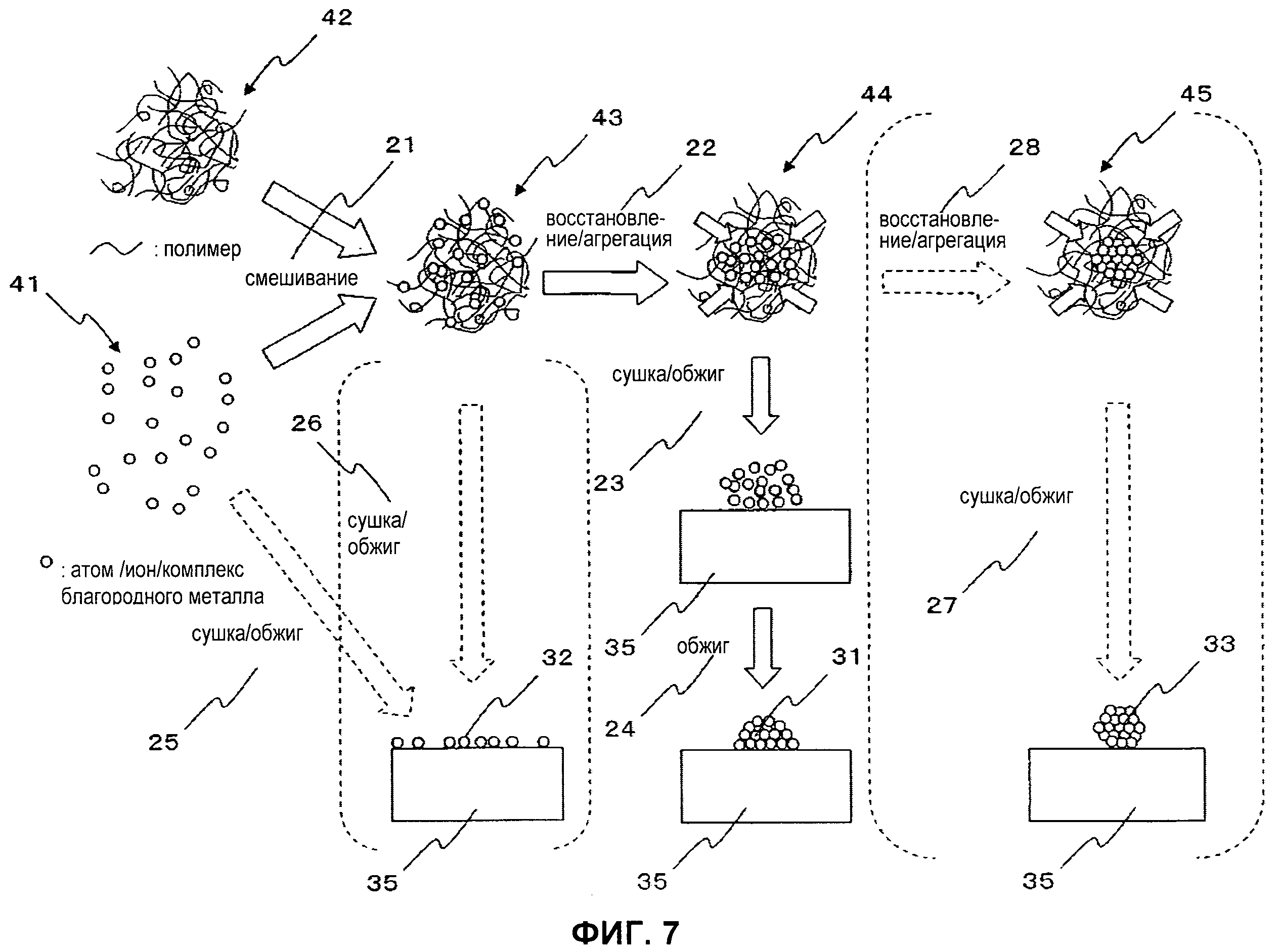

На фиг.7 представлено принципиальное пояснение процесса изготовления катализатора очистки выхлопных газов путем регулирования формы и размера частицы благородного металла.

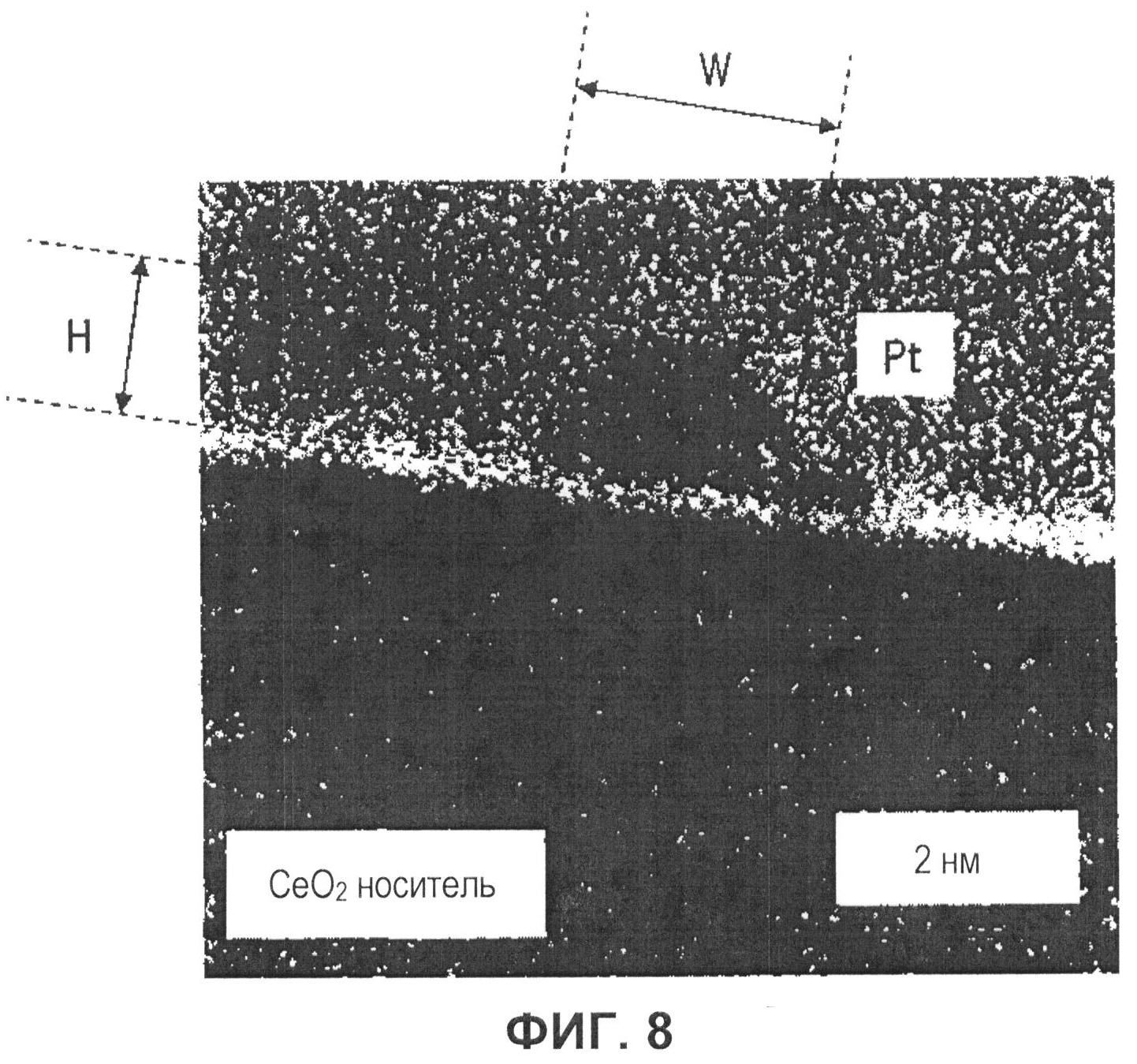

Фиг.8 представляет собой сделанную методом ТЭМ фотографию платинового катализатора на диоксидцериевом (Pt/CeO2) носителе, полученного с использованием раствора, содержащего мелкие частицы платины и дефлегмированного при нагреве в течение 1 часа (контрольный пример 1).

Фиг.9 представляет собой сделанную методом ТЭМ фотографию платинового катализатора на диоксидцериевом (Pt/CeO2) носителе, полученного с использованием раствора, содержащего мелкие частицы платины и дефлегмированного при нагреве в течение 4 часов (контрольный пример 1).

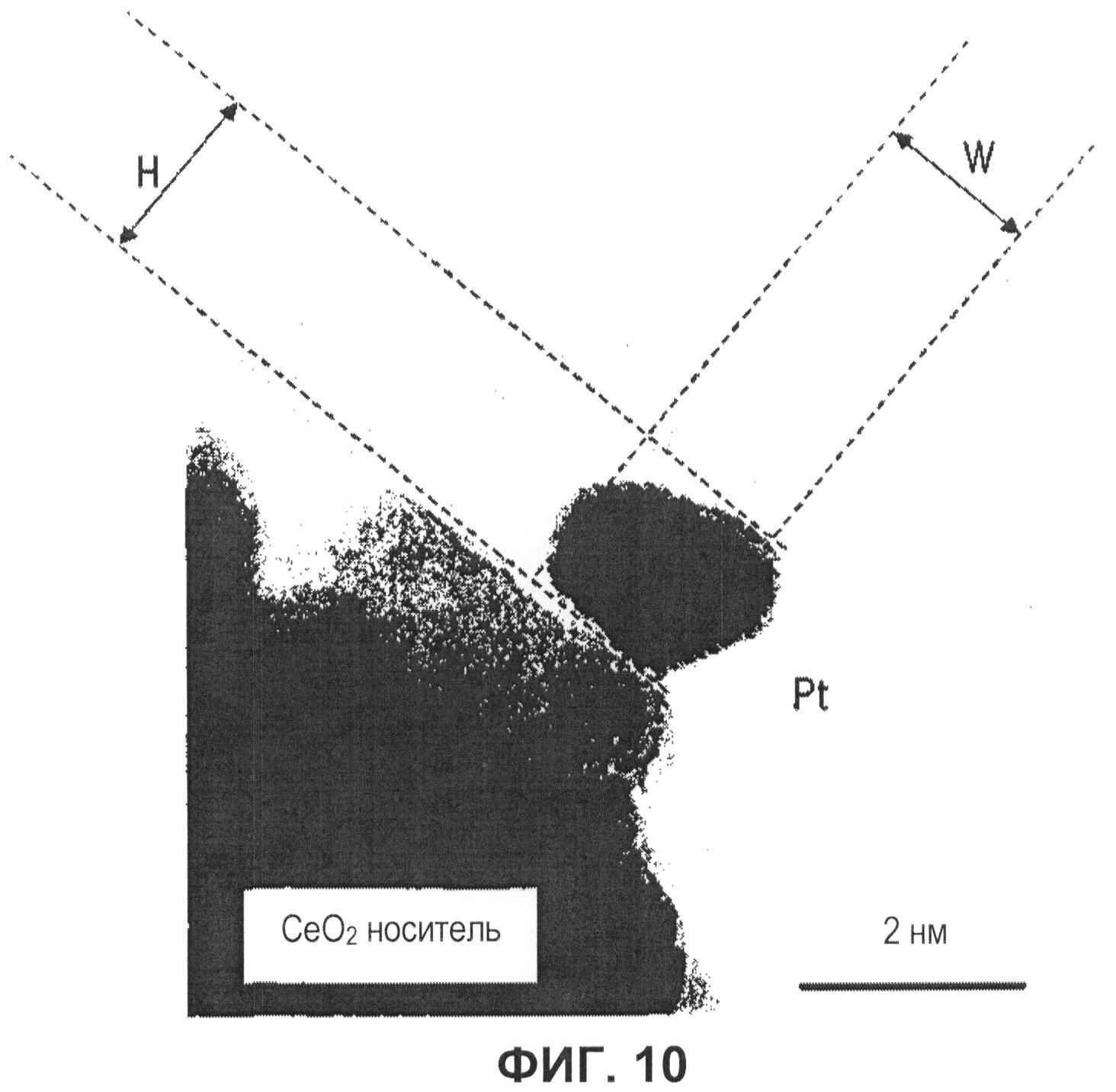

Фиг.10 представляет собой сделанную методом ТЭМ фотографию платинового катализатора на диоксидцериевом (Pt/CeO2) носителе, полученного с использованием раствора, содержащего мелкие частицы платины и дефлегмированного при нагреве в течение 8 часов (контрольный пример 1).

Фиг.11 представляет собой сделанную методом ТЭМ фотографию платинового катализатора на оксидалюминиевом (Pt/Al2O3) носителе, полученного с использованием раствора, содержащего мелкие частицы платины и дефлегмированного при нагреве в течение 4 часов (контрольный пример 1).

На фиг.12 показана взаимосвязь между временем, в течение которого осуществляется дефлегмация при нагревании, и оптической плотностью раствора, содержащего частицы платины (контрольный пример 2).

На фиг.13 показано схематическое изображение испытательного устройства, использованного в примерах 1 и 4 и в контрольных примерах 3 и 4.

На фиг.14 показаны диаграммы среднего диаметра частицы платины после испытания на стойкость (контрольный пример 3).

На фиг.15 показана взаимосвязь между средним диаметром частицы платины и температурой очистки 50% углеводородов (НС) (контрольный пример 4).

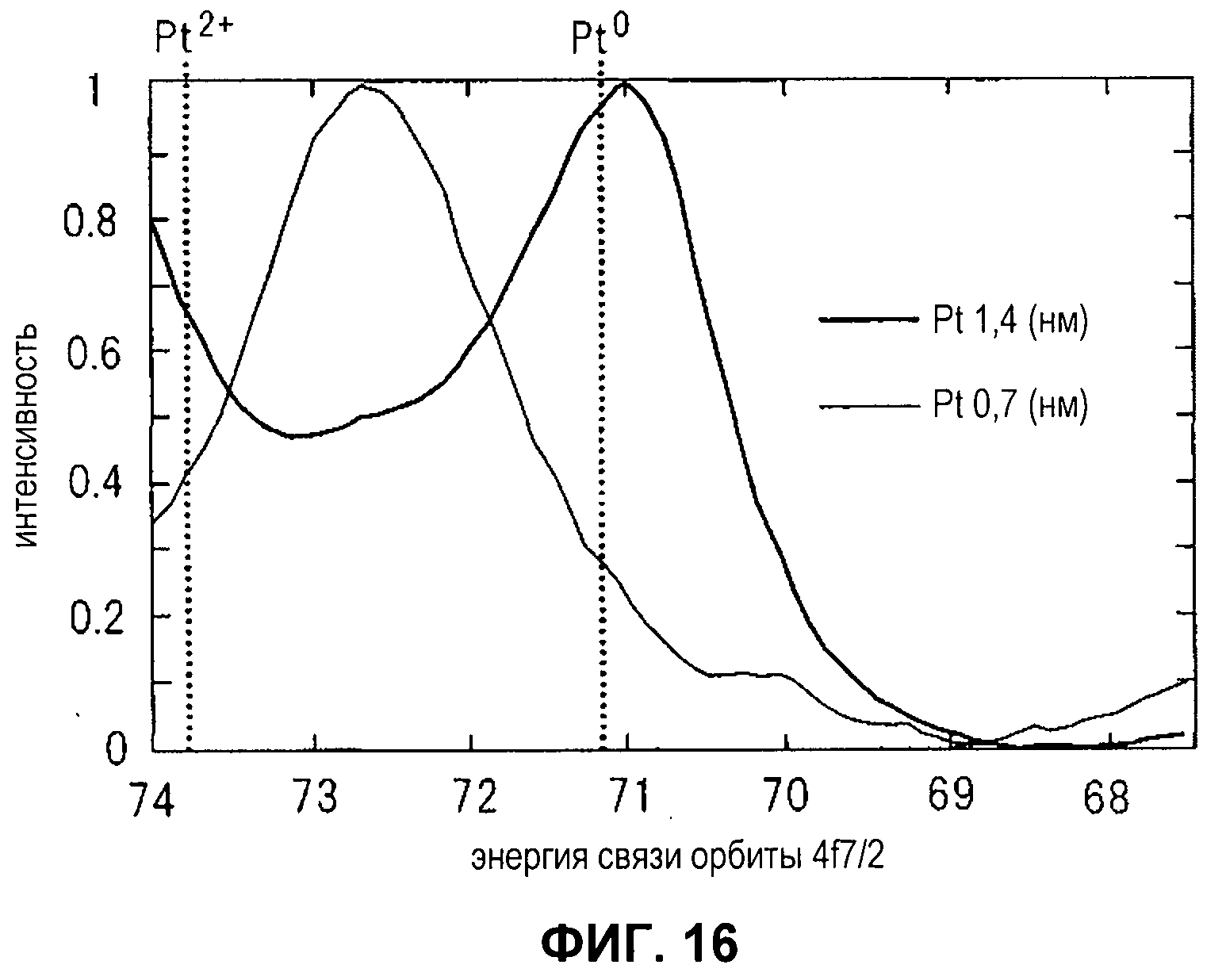

На фиг.16 показана взаимосвязь между диаметром частицы платины и состоянием окисления (контрольный пример 5).

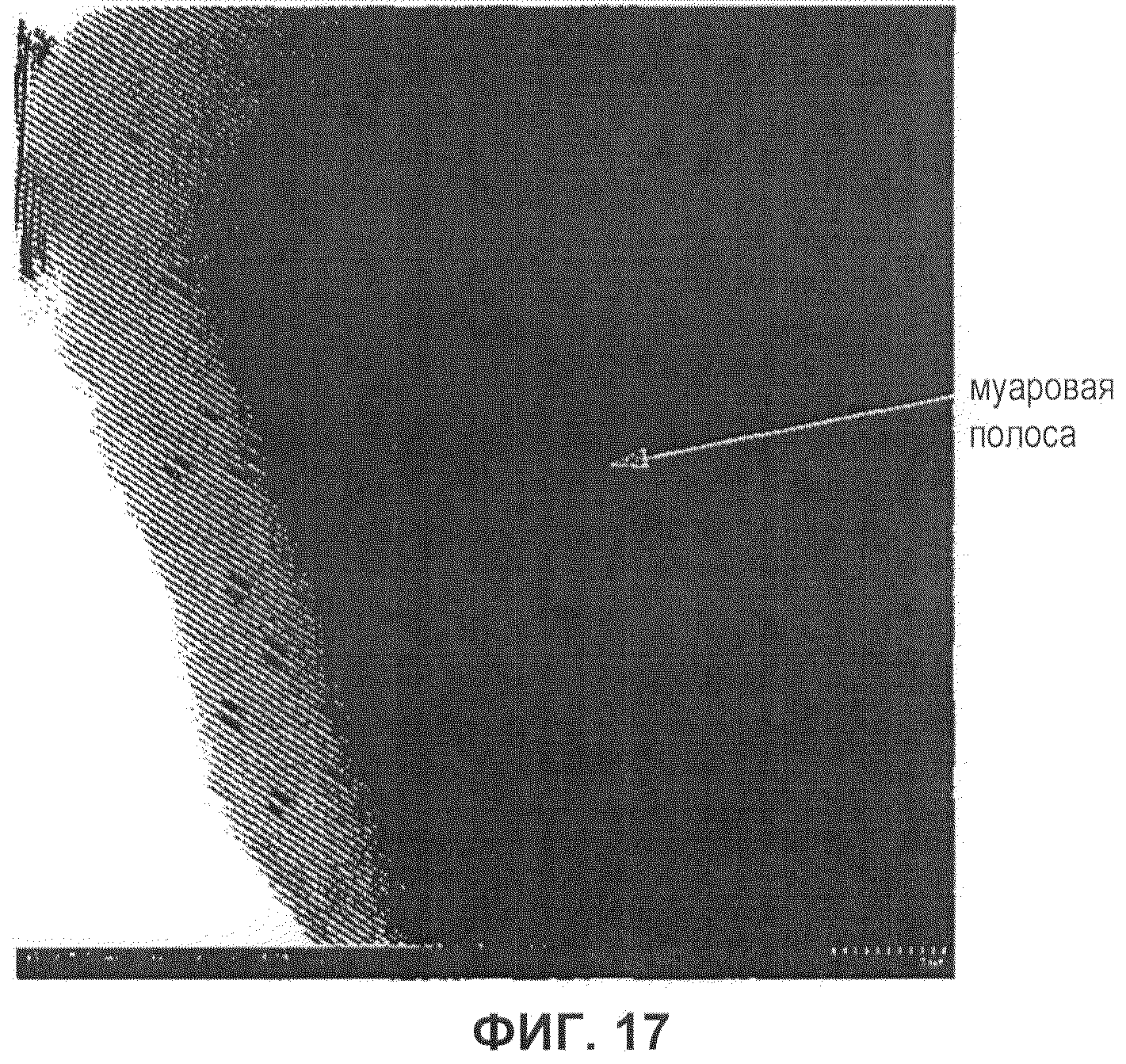

Фиг.17 представляет собой сделанную методом ТЭМ фотографию катализатора В-1 по настоящему изобретению (пример 2).

Фиг.18 представляет собой сделанную методом ТЭМ фотографию катализатора В-1 по настоящему изобретению (пример 2).

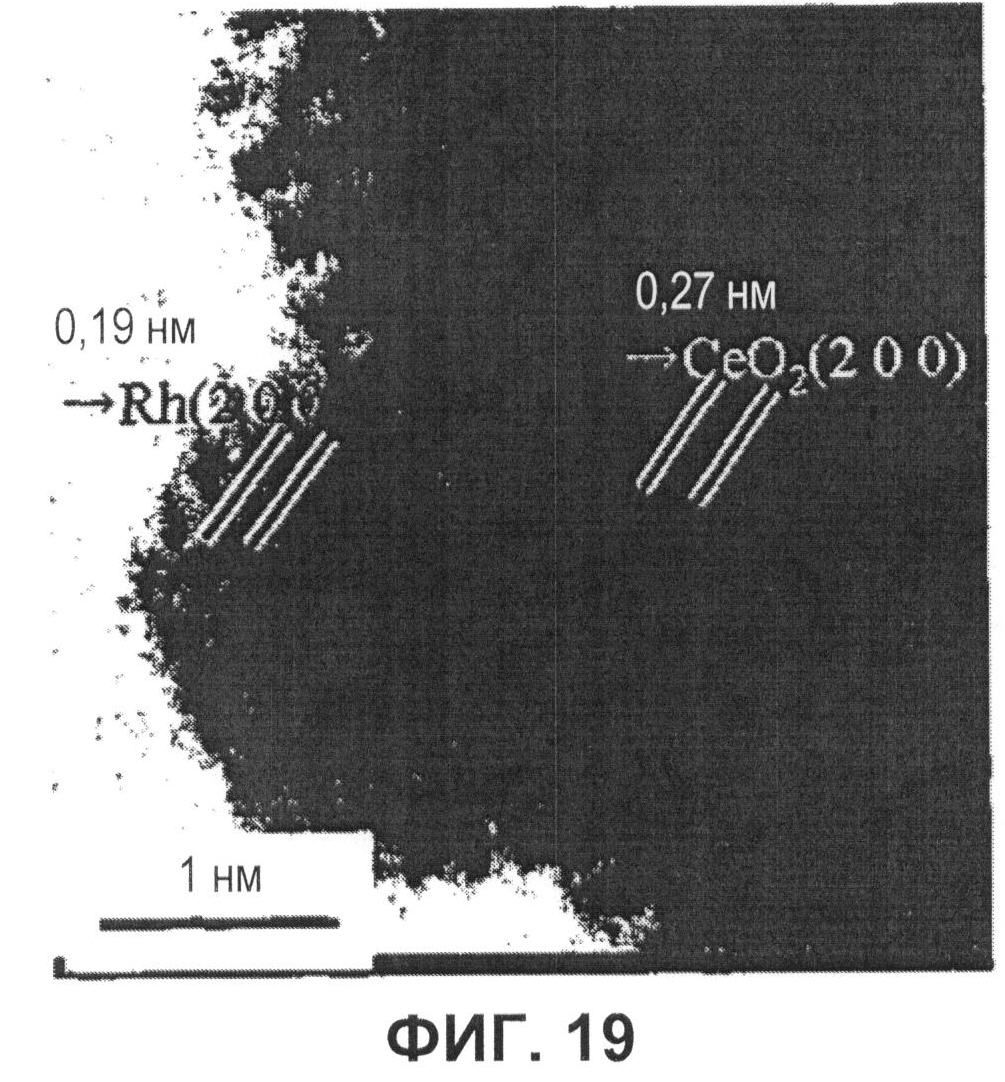

Фиг.19 представляет собой сделанную методом ТЭМ фотографию катализатора В-1 по настоящему изобретению (пример 2).

Фиг.20 представляет собой сделанную методом ТЭМ фотографию обычного катализатора В-2 (пример 2).

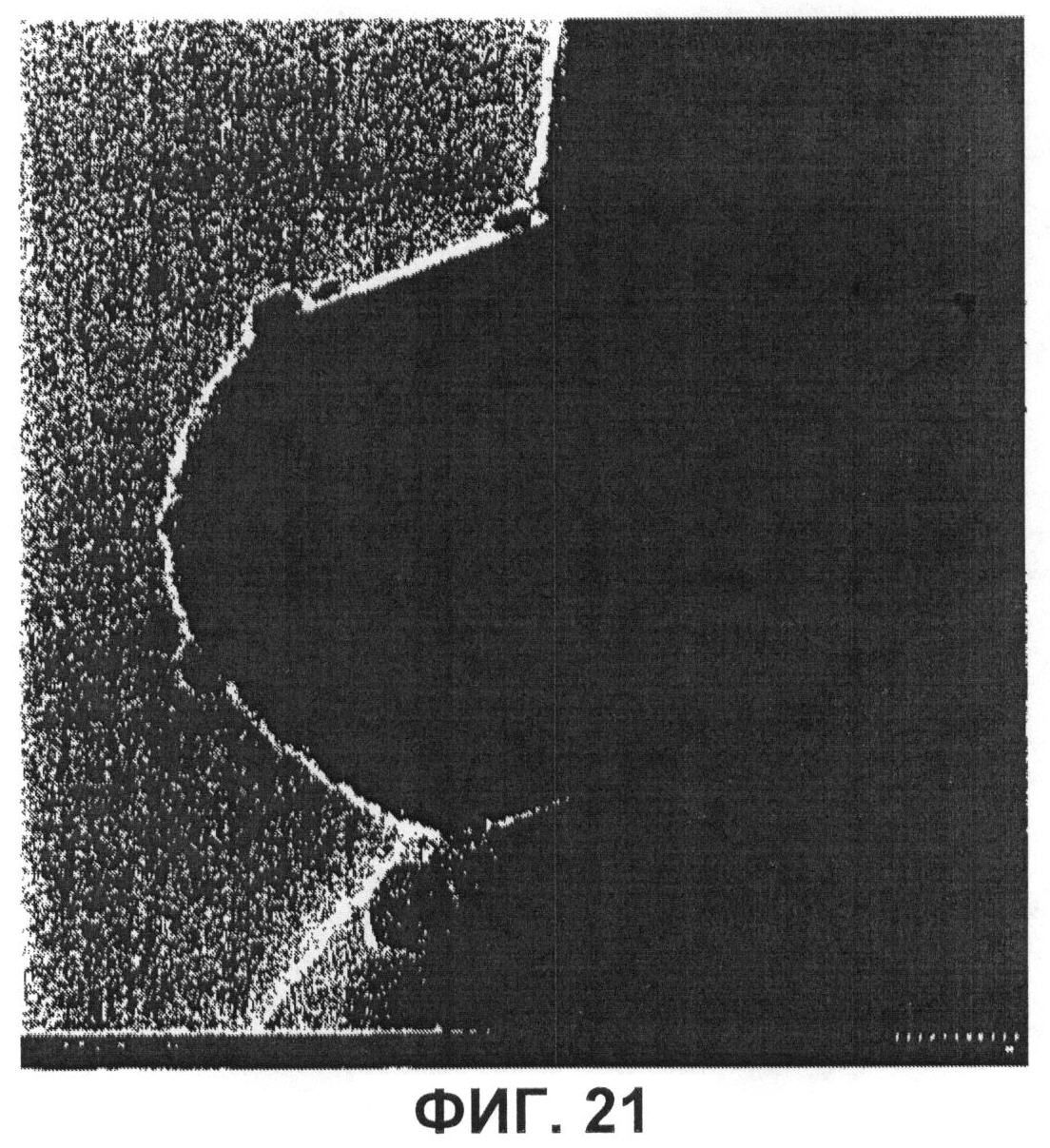

Фиг.21 представляет собой сделанную методом ТЭМ фотографию обычного катализатора В-3 (пример 2).

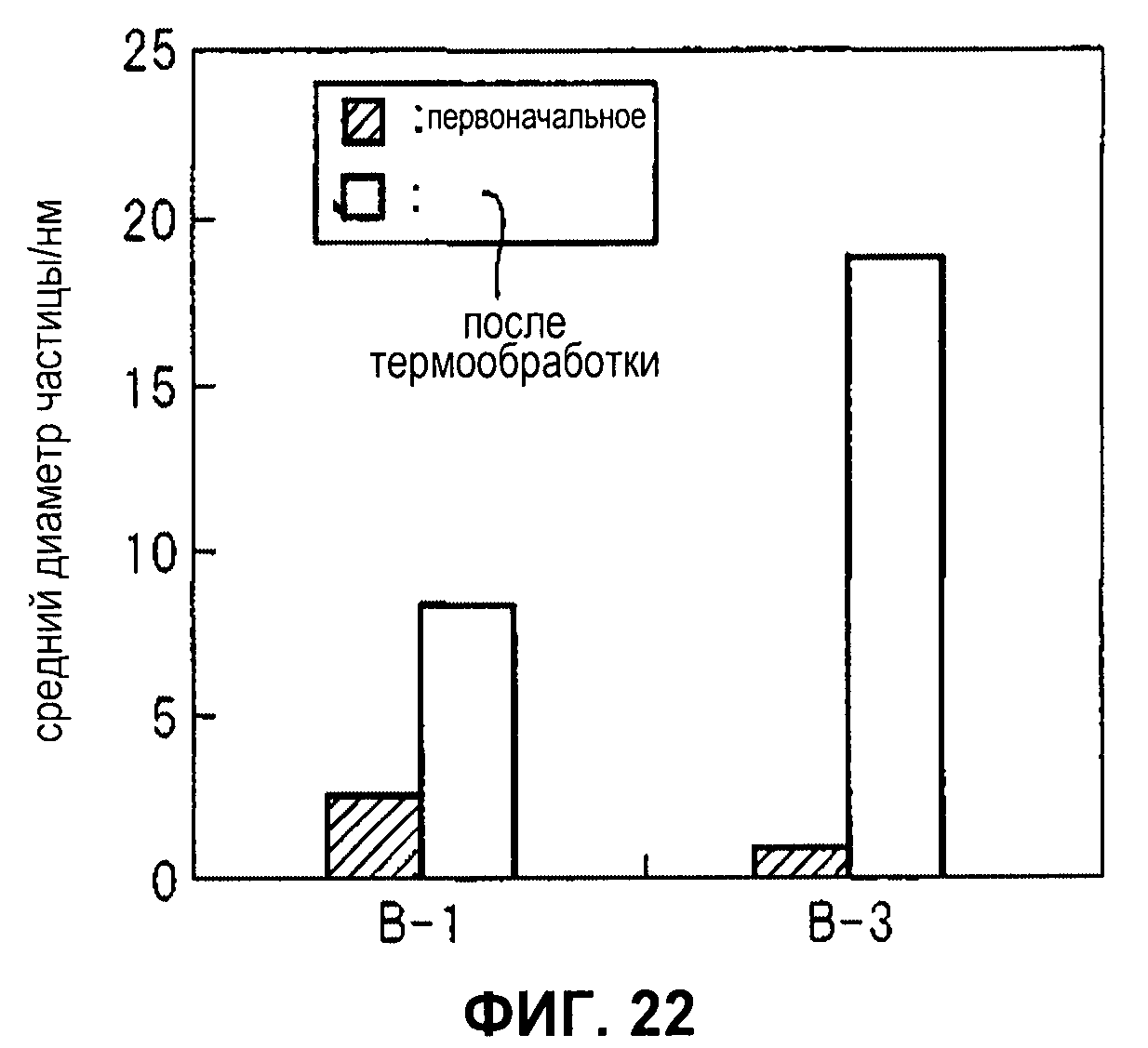

На фиг.22 показаны диаграммы среднего диаметра частицы родия до и после испытания на стойкость катализатора B-1 по настоящему изобретению и обычного катализатора B-3 (пример 2).

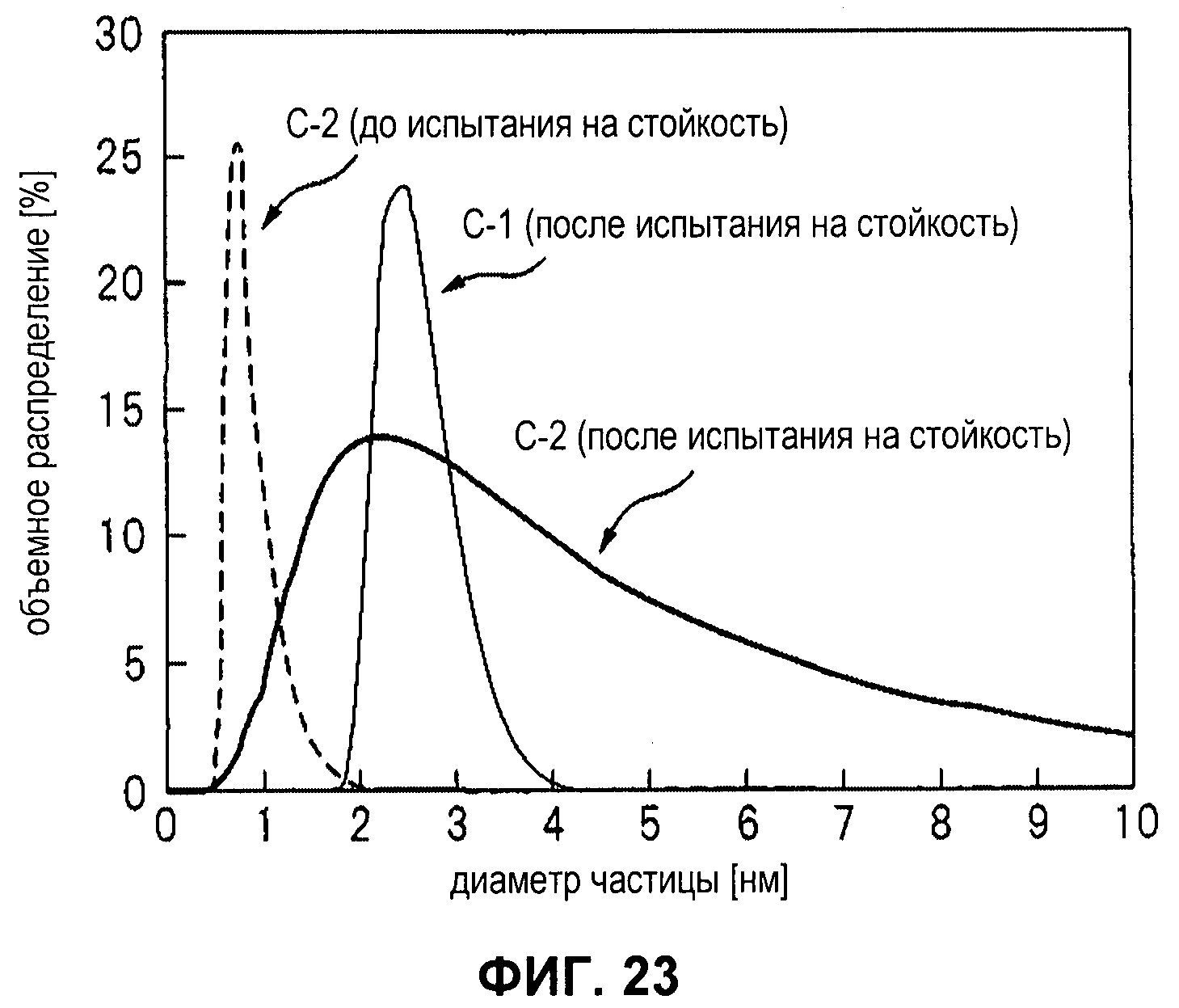

На фиг.23 показано распределение диаметров частиц платины после испытания на стойкость катализатора С-1 по настоящему изобретению и обычного катализатора C-2 (пример 3).

На фиг.24 показано изменение температуры в слое катализатора D-1 по настоящему изобретению и обычного катализатора D-2 (пример 4 <Оценка 1>).

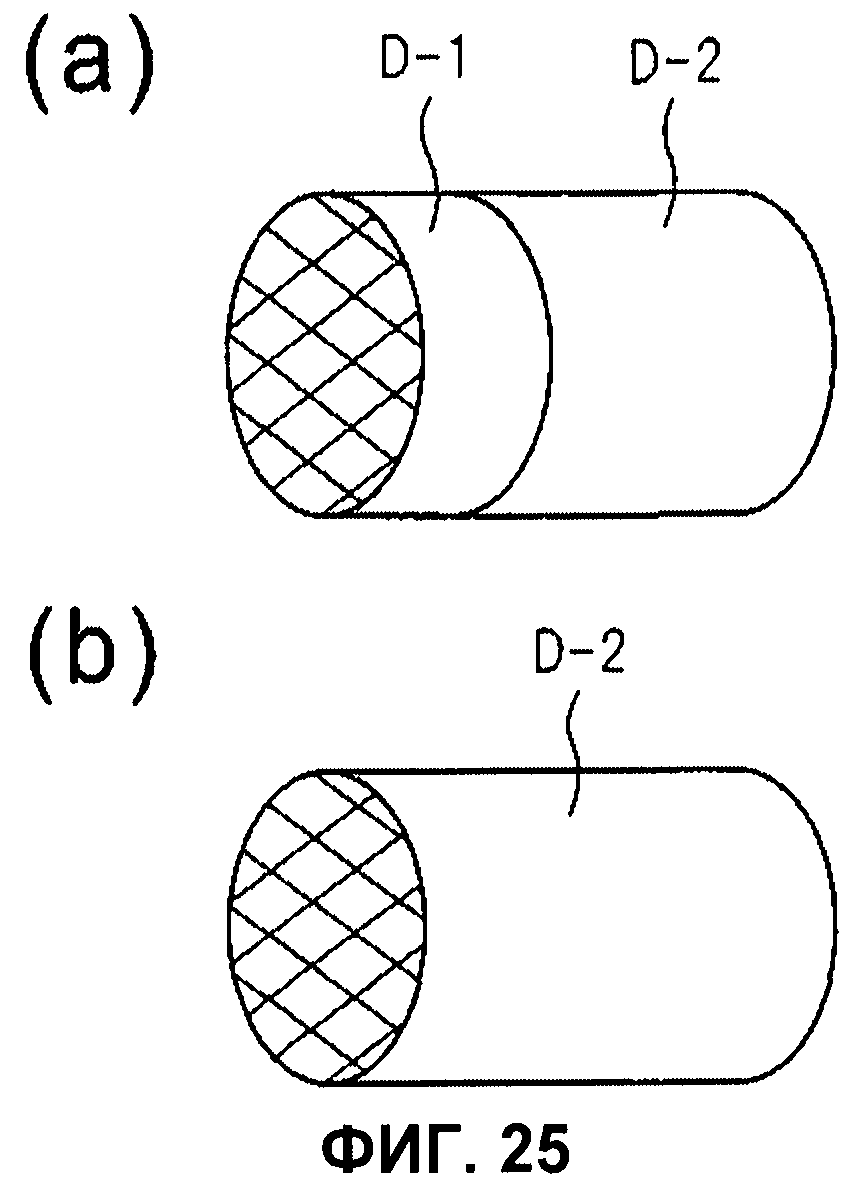

На фиг.25 показаны конфигурации (а) каталитического устройства X-1 по настоящему изобретению и (b) обычного каталитического устройства (пример 4 <Оценка 2>).

На фиг.26 показана общая концентрация углеводородов (total hydrocarbon concentration - ТНС) в выходящем газе при использовании каталитического устройства X-1 по настоящему изобретению и обычного каталитического устройства X-2 (пример 4 <Оценка 2>).

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

<Катализатор очистки выхлопных газов>

Катализатор очистки выхлопных газов по настоящему изобретению содержит кристаллический металлооксидный носитель и частицу благородного металла, закрепленную на носителе, при этом частица благородного металла эпитаксиально выращена на кристаллическом металлооксидном носителе. В частности, в катализаторе очистки выхлопных газов по настоящему изобретению частица благородного металла эпитаксиально выращена в области террасы кристалла кристаллического металлооксидного носителя.

В соответствии с катализатором очистки выхлопных газов по настоящему изобретению частица благородного металла эпитаксиально выращивается на кристаллическом металлооксидном носителе, так что можно предотвратить перемещение частицы благородного металла и, следовательно, спекание в процессе использования катализатора. Соответственно, катализатор очистки выхлопных газов по настоящему изобретению может сохранять высокую каталитическую активность, например высокую каталитическую активность при низких температурах даже после испытания на стойкость.

Состоянием, в котором частица благородного металла эпитаксиально выращена в области террасы кристалла (относительно плоский участок поверхности кристалла) кристаллического металлооксидного носителя, является, например, состояние, показанное на фиг.1. На фиг.1 четыре вида кружков (O) указывают отдельные атомы, и совершенная матрица кружков в металлооксидном носителе и частице благородного металла означает, что металлооксидный носитель и частица благородного металла обладают заданной кристалличностью. Кроме того, один и тот же полосатый рисунок, выполненный между металлооксидным носителем и частицей благородного металла, указывает, что частица благородного металла закреплена на кристаллическом металлооксидном носителе в развитие той же самой ориентации кристалла, т.е., частица благородного металла эпитаксиально выращена на металлооксидном носителе.

С другой стороны, на фиг.2 показано состояние, в котором частица благородного металла не выращена эпитаксиально на кристаллическом металлооксидном носителе, т.е., частица благородного металла не закреплена на кристаллическом металлооксидном носителе в развитие той же ориентации кристалла. В катализаторе очистки выхлопных газов, показанном на фиг.2, кристалл благородного металла закреплен в краевой области (краевой области кристалла) и в области ступени (область ступени атомного монослоя) кристалла.

В настоящем изобретении узнать, выращена ли эпитаксиально частица благородного металла на носителе, можно путем наблюдения с помощью трансмиссионного электронного микроскопа (ТЭМ). Однако в настоящем изобретении тот факт, что частица благородного металла эпитаксиально выращена на носителе, не означает, что все частицы благородного металла эпитаксиально выращены на кристаллическом металлооксидном носителе, а означает, что в отношении, по меньшей мере, части, например, по меньшей мере 10%, по меньшей мере 30%, по меньшей мере 50%, по меньшей мере 70% или по существу всех (применительно к области на сделанной методом ТЭМ фотографии) частиц благородного металла, эпитаксиальный рост которых может быть засвидетельствован с помощью ТЭМ, частица благородного металла эпитаксиально выращена на кристаллическом металлооксидном носителе.

Также в случае изготовления катализатора очистки выхлопных газов по настоящему изобретению способом по настоящему изобретению частица благородного металла, эпитаксиально выращенная на носителе в настоящем изобретении, означает, что частица благородного металла предпочтительно эпитаксиально выращена на носителе, т.е., доля частицы благородного металла, эпитаксиально выращенной на носителе, значительна по сравнению со случаем неиспользования способа по настоящему изобретению, т.е., в случае отсутствия маскирования по меньшей мере части поверхности носителя маскирующим агентом.

В катализаторе очистки выхлопных газов по настоящему изобретению частица благородного металла диспергирована и закреплена не только на внешней поверхности носителя, но также и на его внутренней поверхности. В соответствии с такой конфигурацией по сравнению со случаем, когда частица благородного металла закреплена только на внешней поверхности носителя, расстояние между частицами благородного металла может быть расширено, и поэтому может быть также подавлено спекание частицы благородного металла. Термин "внешняя поверхность носителя", используемый здесь, означает поверхность, непосредственно обращенную вовне носителя, а термин "внутренняя поверхность носителя" означает поверхность, не обращенную вовне носителя, т.е., внутренняя поверхность поры или, если носитель составлен из вторичной частицы, зазор между первичными частицами и т.д.

<Катализатор очистки выхлопных газов - благородный металл>

Благородный металл, который может быть использован в катализаторе очистки выхлопных газов по настоящему изобретению, может быть любым благородным металлом, и, в частности, платина, палладий, родий или их сочетание предпочтительны с точки зрения эффективности очистки газа.

<Катализатор очистки выхлопных газов - носитель>

Носитель, который может быть использован в катализаторе очистки выхлопных газов по настоящему изобретению, может быть кристаллическим металлооксидным носителем, в частности, порошковым кристаллическим металлооксидным носителем. Носитель включает, например, носитель, выбранный из группы, состоящей из диоксида церия, диоксида циркония, твердого раствора диоксида церия с диоксидом циркония, металлического оксида перовскитного типа, диоксида титана и их сочетания.

Металлооксидным носителем предпочтительно является носитель, способный притягивать благородный металл благодаря сродству к благородному металлу, закрепленному на носителе и тем самым препятствующий перемещению частицы благородного металла. Соответственно, металлооксидный носитель предпочтительно является металлооксидным носителем, описанным в патентном документе 5, т.е. носителем, в котором катион по меньшей мере одного металлического элемента из общего числа металлических элементов, составляющих металлооксидный носитель, обладает более низкой электроотрицательностью, чем катион циркония. В частности, в качестве такого носителя предпочтительно использовать носитель, содержащий металлический элемент, выбранный из группы, состоящей из щелочного металла, например лития, натрия и калия; щелочноземельного металла, например кальция и бария; редкоземельного металла, например иттрия и церия и их сочетания. В особенности в качестве металлооксидного носителя предпочтительно используется металлооксидный носитель, содержащий церий, т.е. носитель на основе церия, такой как диоксид церия или композитный оксид из диоксида церия и диоксида циркония. В случае использования такого металлооксидного носителя, как описан в патентном документе 5, благородный металл связывается с катионом носителя через кислород на поверхности носителя с образованием поверхностного оксидного слоя, в результате чего может подавляться рост зерен благородного металла.

<Катализатор очистки выхлопных газов - пример осуществления, в котором регулируются форма и размер частицы благородного металла>

В одном примере осуществления катализатора очистки выхлопных газов по настоящему изобретению частица благородного металла, закрепленная на носителе, имеет в основном полусферическую форму.

В этом примере осуществления частица благородного металла закрепляется в основном в полусферической форме на носителе, вследствие чего площадь контакта между носителем и частицей благородного металла увеличивается, и поэтому перемещение частицы благородного металла в процессе использования катализатора предотвращается. В частности, в катализаторе очистки выхлопных газов по этому примеру осуществления, как показано на фиг.5, ширина (W) участка контакта между носителем и частицей благородного металла относительно большая по сравнению с высотой (H) частицы благородного металла от поверхности носителя и удовлетворяет следующей формуле (1):

Также в катализаторе очистки выхлопных газов по этому примеру осуществления высота (H) частицы благородного металла от поверхности носителя равна 0,5 нм или более. То есть в катализаторе очистки выхлопных газов по этому примеру осуществления частица благородного металла закреплена на носителе не в состоянии одиночного атома, а присутствует в виде частицы, имеющей определенный уровень размера. В катализаторе очистки выхлопных газов предпочтительно закреплять частицу благородного металла, имеющую регулируемый размер, на носителе, чтобы дать частице благородного металла подвергнуться неконтролируемому росту зерен до нерегулируемого размера в процессе использования катализатора и обеспечить присутствие благородного металла в металлическом состоянии на носителе.

В этой связи в катализаторе очистки выхлопных газов по настоящему изобретению высота (H) частицы благородного металла от поверхности носителя может быть 0,5 нм или более, 0,6 нм или более, 0,8 нм или более, 1,0 нм или более, или 2,0 или более. Кроме того, в катализаторе очистки выхлопных газов по настоящему изобретению высота (H) частицы благородного металла от поверхности носителя может быть 10,0 нм или менее, 8,0 нм или менее, 5,0 нм или менее, 4,0 нм или менее, 3,0 нм или менее или 2,0 нм или менее.

Помимо этого в настоящем изобретении ширина (W) участка контакта между носителем и частицей благородного металла и высота (H) частицы благородного металла от поверхности носителя являются величинами, которые можно получить наблюдением с помощью трансмиссионного электронного микроскопа (ТЭМ). Однако в настоящем изобретении эти величины не означают, что им удовлетворяют все частицы благородного металла, но означают, что им удовлетворяет по меньшей мере часть, например, по меньшей мере 10%, по меньшей мере 30%, по меньшей мере 50%, по меньшей мере 70% или по существу все (в пределах площади, сфотографированной с помощью ТЭМ) частицы благородного металла, величины которых можно измерить при наблюдении с помощью ТЭМ.

Когда частица благородного металла, имеющая заданный размер, закреплена на носителе, как описано выше, это предпочтительно с точки зрения, например, предотвращения спекания частицы благородного металла в процессе использования. Размер частицы благородного металла может также быть выражен через диаметр частицы благородного металла, измеренный методом адсорбции монооксида углерода, причем диаметр частицы, измеренный методом адсорбции монооксида углерода, предпочтительно равен 0,5-10,0 нм, более предпочтительно 0,8-4,0 нм, еще более предпочтительно 0,8-3,0 нм.

Например, после испытания на стойкость при 800°C в течение 5 часов путем переключения атмосферы каждые две минуты между нижеуказанными обогащенной и обедненной атмосферами, распределение размеров частицы благородного металла может иметь полную ширину на половине максимума 3,0 нм или менее, 2,0 нм или менее, или 1,5 нм или менее:

Обогащенная атмосфера: CO - 3%; H2O - 5%: N2 - баланс;

Обедненная атмосфера: O2 - 5%; H2O - 5%; N2 - баланс.

Когда после испытания на стойкость частица благородного металла имеет такое узкое распределение размеров частицы, а также такой малый средний размер частицы, это может быть предпочтительным ввиду каталитической активности катализатора очистки выхлопных газов после испытания на стойкость, в особенности каталитической активности при низких температурах.

<Катализатор очистки выхлопных газов - конкретный пример осуществления>

Исходя из вышеприведенного описания, катализатор очистки выхлопных газов по настоящему изобретению может иметь, например, следующую конфигурацию: частица благородного металла закреплена в основном в полусферической форме на носителе; ширина (W) участка контакта между носителем и частицей благородного металла и высота (H) частицы благородного металла от поверхности носителя удовлетворяют следующей формуле (1):

Кроме того, исходя из вышеприведенного описания, катализатор очистки выхлопных газов по настоящему изобретению может иметь, например, следующую конфигурацию: частица благородного металла закреплена в основном в полусферической форме на носителе; ширина (W) участка контакта между носителем и частицей благородного металла и высота (H) частицы благородного металла от поверхности носителя удовлетворяют следующей формуле (1):

<Катализатор очистки выхлопных газов - способ изготовления>

Такой катализатор очистки выхлопных газов по настоящему изобретению может быть изготовлен любым способом, но в особенности может быть изготовлен способом по настоящему изобретению для изготовления катализатора очистки выхлопных газов.

<Устройство очистки выхлопных газов>

Устройство очистки выхлопных газов по настоящему изобретению содержит подложку и катализаторы очистки выхлопных газов, закрепленных на подложке, при этом из общего числа катализаторов очистки выхлопных газов, закрепленных на подложке, катализатор очистки выхлопных газов, закрепленный на подложке со стороны против потока выхлопных газов, представляет собой катализатор очистки выхлопных газов по настоящему изобретению.

Подложка, используемая в устройстве очистки выхлопных газов по настоящему изобретению, включает пористую подложку, например пористую подложку из кордиерита. В качестве катализатора очистки выхлопных газов, закрепленного на стороне подложки по потоку выхлопных газов, в устройстве очистки выхлопных газов по настоящему изобретению может быть использован любой другой катализатор очистки выхлопных газов. Подложка в устройстве очистки выхлопных газов по настоящему изобретению может держать катализатор очистки выхлопных газов по настоящему изобретению в области не более двух третей, половины или одной трети подложки на стороне против потока выхлопных газов.

<Способ изготовления катализатора очистки выхлопных газов>

Способ изготовления катализатора очистки выхлопных газов по настоящему изобретению содержит маскирование в растворе, по меньшей мере, части поверхности носителя с помощью маскирующего агента, погружение носителя, по меньшей мере часть поверхности которого маскирована маскирующим агентом, в раствор, содержащий благородный металл, и сушку, и обжиг носителя и раствора, содержащего благородный металл, для закрепления благородного металла на носителе.

Обычно при погружении кристаллического металлооксидного носителя в раствор, содержащий благородный металл, благородный металл стремится адсорбироваться или скоординироваться с дефектной частью кристаллического металлооксидного носителя, например краевой областью (краевой областью кристалла), ступенчатой областью (ступенчатая область атомного монослоя), областью уступа (областью, где ступень перегибается) и т.д. кристалла, и закрепиться в такой дефектной части.

С другой стороны, в соответствии со способом по настоящему изобретению, по меньшей мере, часть поверхности кристаллического металлооксидного носителя предварительно маскируется маскирующим агентом. Маскирующий агент стремится адсорбироваться или скоординироваться с дефектным участком кристалла как и в случае с благородным металлом. Соответственно, когда такой маскированный носитель погружается в раствор, содержащий благородный металл, благородный металл не адсорбируется и не координируется с дефектным участком кристалла, уже маскированным маскирующим агентом, а вместо этого адсорбируется или координируется с участком, свободным от дефектов кристалла, т.е. с террасной областью кристалла и т.п. Затем, когда носитель с адсорбированным или скоординированным с ним благородным металлом высушивается и обжигается, сравнительно большое количество благородного металла закрепляется в области носителя с малыми дефектами кристаллов, такой как террасная область и т.п. Маскирующий агент сжигают и удаляют путем обжига.

Частица благородного металла, закрепленная в области носителя с малыми дефектами кристаллов, восприимчива к кристалличности носителя. Соответственно, частица благородного металла может быть эпитаксиально выращена на носителе путем обжига или иным подобным способом, т.е. частица благородного металла может иметь кристаллическую ориентацию, подобную той, какую имеет кристаллический металлооксидный носитель, на котором закреплена частица благородного металла.

<Способ изготовления катализатора очистки выхлопных газов - маскирующий агент>

Маскирующим агентом, используемым в способе по настоящему изобретению, может быть любой маскирующий агент, способный маскировать дефекты кристалла в кристаллическом металлооксидном носителе. Такой маскирующий агент включает соединение, имеющее функциональную группу, способную координироваться с кристаллическим металлооксидным носителем, например, функциональную группу, выбранную из группы, состоящей из вторичной аминогруппы, третичной аминогруппы, карбоксильной группы, гидроксильной группы, карбонильной группы и их сочетания. Соответственно, конкретный маскирующий агент включает органическое соединение, имеющее одну или более из вышеописанных функциональных групп, в частности, поливалентную ароматическую карбоновую кислоту, например терефталевую кислоту, изофталевую кислоту, тримезиновую кислоту и пиромеллитовую кислоту.

<Способ изготовления катализатора очистки выхлопных газов - носитель и благородный металл>

Что касается носителя и благородного металла, которые могут использоваться в способе изготовления катализатора очистки выхлопных газов по настоящему изобретению, то можно сослаться на вышеприведенное описание в отношении катализатора очистки выхлопных газов по настоящему изобретению.

В качестве раствора благородного металла, используемого для закрепления благородного металла, можно использовать, например, раствор благородного металла, обычно применяемого для закрепления благородного металла, такой как нитратный раствор динитродиамина или раствор платинохлористоводородной кислоты, использовать коллоид благородного металла или использовать частично восстановленный и агломерированный агрегат благородного металла, описанный ниже, и т.д. Использование нижеописанного частично восстановленного и укрупненного агрегата благородного металла предпочтительно в том отношении, что диаметр частицы благородного металла, закрепленной на носителе, может регулироваться, и сцепление между носителем и закрепленной на нем частицей благородного металла может быть улучшено для облегчения эпитаксиального роста частицы благородного металла.

В случае, когда металлооксидный носитель, способный притягивать благородный металл благодаря сродству к закрепленному на нем благородному металлу, используется в качестве носителя, то при закреплении на нем частично восстановленного и укрупненного агрегата благородного металла путем сушки и обжига из раствора, содержащего агрегат благородного металла, благородный металл притягивается благодаря сродству между носителем и благородным металлом, что способствует получению частицы благородного металла, которая относительно плотно сцеплена с носителем.

<Способ изготовления катализатора очистки выхлопных газов - пример осуществления, в котором форма и размер частицы благородного металла регулируются>

В одном примере осуществления способа изготовления катализатора очистки выхлопных газов по настоящему изобретению раствор, содержащий благородный металл, представляет собой раствор, содержащий частично восстановленный и укрупненный агрегат благородного металла. В данном случае, раствор, содержащий агрегат благородного металла, может быть получен путем обеспечения исходного раствора, содержащего ион и/или комплекс благородного металла и полимер, координирования иона и/или комплекса благородного металла с полимером и частичного восстановления и агрегации иона и/или комплекса благородного металла, координированного с полимером.

В настоящем изобретении частичное восстановление и агрегация иона и/или комплекса благородного металла означает, что восстановление и агрегацию осуществляют, например, путем нагревания или подачи восстанавливающего агента до достижения состояния, в котором ион и/или комплекс благородного металла могут и в дальнейшем восстанавливаться и/или укрупняться. Факт частичного восстановления и агрегации иона и/или комплекса благородного металла может быть удостоверен, например, путем измерения оптической плотности раствора, содержащего такой агрегат благородного металла. То есть оптическая плотность может быть показателем степени агрегации частиц благородного металла. Высокая оптическая плотность означает, что в растворе, содержащем агрегат благородного металла, благородный металл образует большой агрегат и/или благородный металл образует плотный агрегат. Соответственно, состояние, когда благородный металл "частично восстановлен и агрегирован", означает состояние, когда обеспечивается возможность дальнейшего "восстановления и агрегации", т.е. оптическая плотность может повышаться в дальнейшем.

Далее принцип данного примера осуществления концептуально описывается со ссылкой на Фиг.7, но настоящее изобретение не ограничивается этим описанием.

Как показано на фиг.7, в этом примере осуществления, во-первых, обеспечивают раствор (41) благородного металла, содержащий ион и/или комплекс благородного металла, и раствор (42) полимера, содержащий полимер, и эти растворы перемешивают (21) для координирования (43) иона и/или комплекса благородного металла с полимером. Ион и/или комплекс благородного металла, координированный с полимером, частично восстанавливают и агрегируют (22) для образования (44) частично восстановленного и укрупненного агрегата благородного металла в полимере. Затем носитель (35) с частью поверхности, маскированной маскирующим агентом, погружают в раствор, содержащий агрегат, и носитель, и агрегат благородного металла сушат и обжигают (23, 24) для закрепления агрегата благородного металла (31) на носителе (35).

В этом примере осуществления агрегат благородного металла, который лишь частично восстановлен и укрупнен, т.е. агрегат благородного металла, который не полностью восстановлен и укрупнен и относительно неплотно укрупнен, закреплен на носителе. В соответствии с данной конфигурацией частица благородного металла может быть закреплена в основном в полусферической форме на носителе, чтобы обеспечить относительно плотное сцепление благородного металла с носителем.

В случае, когда частица благородного металла и носитель сцеплены относительно плотно и поэтому частица благородного металла закреплена на носителе в основном в полусферической форме, благодаря большой площади контакта между частицей благородного металла и носителем может быть исключено перемещение благородного металла и, следовательно, рост зерен благородного металла в процессе использования катализатора. Кроме того, в этом примере осуществления благородный металл присутствует в виде частицы, имеющей заданный размер, так что каталитическая активность может быть повышена.

С другой стороны, в случае (25) закрепления благородного металла непосредственно на носителе с использованием раствора (41) благородного металла, содержащего ион и/или комплекс благородного металла, и в случае смешивания (43) раствора благородного металла и раствора полимера и последующего закрепления (26) благородного металла на носителе без осуществления частичного восстановления и агрегации иона и/или комплекса благородного металла, благородный металл диспергируют и закрепляют (32) на носителе на уровне атомов, вследствие чего нельзя получить преимущество благодаря присутствию благородного металла в виде частицы заданного размера.

Кроме того, в случае высокой степени восстановления и агрегирования (28) иона или комплекса благородного металла, координированного с полимером, агрегирование атомов благородного металла друг с другом происходит в полимере, в результате чего образуется устойчивая сферическая структура (45). В случае, когда носитель (35) погружают в раствор, содержащий такой агрегат, и затем носитель и исходный раствор сушат и обжигают для закрепления (27) агрегата благородного металла на носителе, благородный металл надежно агрегирован в виде устойчивой сферической структуры (33) и не может быть плотно сцепленным с носителем. Соответственно, в этом случае из-за малой площади контакта между благородным металлом и носителем трудно воспрепятствовать перемещению благородного металла в процессе использования катализатора и вызванного этим роста зерен благородного металла.

Причем в этом примере осуществления агрегат благородного металла диспергируют в растворе, а носитель погружают в раствор для закрепления частицы благородного металла на носителе, так что агрегированный благородный металл может быть закреплен не только на внешней поверхности носителя, но и на внутренней поверхности носителя, например на внутренней поверхности поры или, если носитель содержит вторичную частицу, в зазоре между первичными частицами и т.д.

<Способ изготовления катализатора очистки выхлопных газов - пример осуществления, в котором форма и размер частицы благородного металла регулируются - частичное восстановление и агрегация>

В примере осуществления, в котором катализатор очистки выхлопных газов изготавливают путем регулирования формы и размера частицы благородного металла, ион и/или комплекс благородного металла, координированный с полимером, могут быть частично восстановлены и агрегированы любым способом. Конкретный способ осуществления частичного восстановления и агрегирования включает, например, термообработку в виде дефлегмации при нагреве, добавления восстанавливающего агента и их сочетания. В случае осуществления восстановления и агрегирования путем термообработки, частичное восстановление и агрегация иона и/или комплекса благородного металла могут быть достигнуты путем регулирования степени нагревания и/или времени нагревания. В случае осуществления восстановления и агрегирования с использованием восстанавливающего агента частичное восстановление и агрегация иона и/или комплекса благородного металла могут быть достигнуты, например, путем выбора вида восстанавливающего агента или регулирования количества используемого восстанавливающего агента. Например, восстанавливающий агент включает спирт, такой как метанол, этанол и пропанол.

Степень частичного восстановления и агрегации иона и/или комплекса благородного металла можно определить в зависимости, например, от планируемого размера частицы благородного металла или планируемой формы частицы благородного металла. Обычно, в случае, когда степень частичного восстановления и агрегирования иона и/или комплекса благородного металла невысока и, следовательно, благородный металл относительно неплотно агрегирован, существует тенденция, заключающаяся в том, что размер частицы благородного металла мал и/или частица благородного металла плотно сцеплена с носителем.

<Способ изготовления катализатора очистки выхлопных газов - пример осуществления, в котором форма и размер частицы благородного металла регулируются - полимер>

Любой полимер, с которым могут быть координированы ион и/или комплекс благородного металла, может использоваться в качестве полимера в примере осуществления, в котором катализатор очистки выхлопных газов изготавливается путем регулирования формы и размера частицы благородного металла. Соответственно, полимер может включать, например, полимер, имеющий функциональную группу, позволяющую координировать металл, такую как вторичная аминогруппа, третичная аминогруппа, карбоксильная группа, гидроксильная и карбонильная группы, в частности, такую функциональную группу как вторичная аминогруппа и третичная аминогруппа, например, поливинилпирролидон. Кроме того, полимером, который может использоваться в способе по настоящему изобретению, может включать дендример, используемый в патентных документах 1 и 2.

Количество полимера, используемого в способе по настоящему изобретению, может определяться произвольно в зависимости, например, от способности полимера координироваться с ионом и/или комплексом благородного металла, а также планируемой формы частицы благородного металла.

ПРИМЕРЫ

<<Пример 1>>

<Платиновый катализатор A-1 на носителе из диоксида церия с диоксидом циркония>

Ионообменную воду добавили в нитратный раствор динитродиамина платины ([Pt(NO2)2 (NH3)2]) с общим содержанием платины 4,50×10-3 моль и перемешали раствор для получения 300 г разбавленного раствора платины. 300 г ионообменной воды добавили к 2,52 г поливинилпирролидона (ПВП) в концентрации 2,25×10-2 моль (пятикратное молярное число платины) в пересчете на мономерную единицу и поливинилпирролидон полностью растворили посредством перемешивания для получения однородного раствора поливинилпирролидона.

После этого разбавленный платиновый раствор медленно по капле добавили к раствору поливинилпирролидона и смешали с ним, а полученную смесь перемешали при комнатной температуре в течение одного часа. Затем в смесь добавили этанол в качестве восстанавливающего агента, чтобы получить соотношение ионообменной воды и этанола в смеси, равное 20:80 (по массе), полученную смесь перемешивали в течение 30 минут для получения поливинилпирролидонового раствора платины. Полученный таким образом поливинилпирролидоновый раствор платины дефлегмировали, восстанавливая тем самым ион платины для получения раствора, содержащего мелкие частицы платины. В данном случае раствор, содержащий мелкие частицы платины, получили путем осуществления дефлегмации при нагревании в течение 4 часов при температуре 100°C.

Затем 30 г порошка носителя в виде твердого раствора диоксида церия с диоксидом циркония (кристаллического, Ce:Zr=7:3, изготовленного способом совместного осаждения) диспергировали в 180 г дистиллированной воды и к этому добавили 60 г пиромеллитовой кислоты. После перемешивания добавили вышеуказанный раствор с мелкими частицами платины, полученный путем осуществления дефлегмации при нагреве, чтобы обеспечить содержание платины 0,5 мас.% в расчете на порошок носителя, после чего полученную смесь перемешивали в течение одного часа. Затем воду выпарили при 120°C, а осадок подвергли обжигу при 500°C в течение двух часов и измельчили в ступе для получения платинового катализатора A-1 на носителе из диоксида церия с диоксидом циркония.

<Платиновый катализатор A-2 на носителе из диоксида церия с диоксидом циркония>

Платиновый катализатор A-2 на носителе из диоксида церия с диоксидом циркония изготовили так же, как и платиновый катализатор A-1 на носителе из диоксида церия с диоксидом циркония, но без добавления пиромеллитовой кислоты.

<Платиновый катализатор A-3 на носителе из диоксида церия с диоксидом циркония>

Платиновый катализатор A-3 на носителе из диоксида церия с диоксидом циркония изготовили так же, как и платиновый катализатор A-1 на носителе из диоксида церия с диоксидом циркония, но без получения раствора, содержащего мелкие частицы платины, а с непосредственным использованием нитратного раствора динитродиамина платины.

<Результаты наблюдений>

Катализаторы A-1 и A-2 подвергли наблюдению трансмиссионным электронным микроскопом (ТЭМ). Результаты показаны на фиг.3.

На фиг.3(a) представлена ТЭМ-фотография катализатора A-1 с использованием пиромеллитовой кислоты в качестве маскирующего агента, а на фиг.3(b) представлена ТЭМ-фотография катализатора A-2, в котором маскирующий агент не использовался.

Из сравнения фиг.3(а) и фиг 3(b) понятно, что в катализаторе A-1 с использованием в качестве пиромеллитовой платины была эпитаксиально выращена в области террасы кристаллического металлооксидного носителя, в то время как в катализаторе A-2 без использования маскирующего агента (фиг.3(b)), частица платины была закреплена в краевой области кристаллического металлооксидного носителя. Подобная же тенденция была видна у других частиц благородного металла, которые можно наблюдать с помощью ТЭМ для этих величин.

<Оценка>

Каждый из платиновых катализаторов на носителе из диоксида церия с диоксидом циркония (А-1, A-2, А-3) был выполнен в виде таблетки и оценивался следующим образом на концентрацию углеводородов (HC) в отходящем газе с использованием аппаратуры, показанной на фиг.13. Условия испытания на стойкость:

Нагревали в течение 5 часов при температуре 900°C с переключением атмосферы между обогащенной атмосферой и обедненной атмосферой каждые две минуты.

Количество катализатора очистки выхлопных газов:

2,0 г (концентрация платины: 0,5 мас.%).

Условия проведения оценки:

Температуру повышали до 500°C в азотной атмосфере, восстановление осуществляли в течение 5 минут при условии 1% водорода; затем систему переключали на условия оценочного газа (C3H6: 3000 пропромилле (миллионных долей) C; O2: 10%; CO2: 12%; H2O: 5%), температуру снижали по 10°C/мин и отходящий газ измеряли с помощью поточного анализатора. Скорость расхода газа составляла 20 л/мин.

На фиг.4 представлены результаты оценки. Из фиг.4 понятно, что эффективность катализатора A-3, полученного путем непосредственного использования нитратного раствора динитродиамина платины без изготовления раствора, содержащего мелкие частицы платины, были наихудшими. С другой стороны, очевидно, что катализатор A-1, в котором использована пиромеллитовая кислота в качестве маскирующего агента, имеет прекрасную эффективность очистки от углеводородов (HC) по сравнению с катализатором A-2 , в котором маскирующий агент не был использован. При этом температура 50% очистки от углеводородов (НС) (температура, при которой доля очистки от углеводородов (HC) становится равной 50%) для катализаторов A-1, A-2 и A-3 была равна 155°C, 184°C и 223°C, соответственно.

<<Пример 2>>

<Родиевый катализатор В-1 на носителе из диоксида церия>

Ионообменную воду добавили в раствор нитрата родия (Rh(NO3)3) с общим содержанием родия 7,50×10-3 моль и раствор перемешали для получения 300 г разбавленного раствора родия. 300 г ионообменной воды добавили к 2,52 г поливинилпирролидона (ПВП) в концентрации 2,25×10-2 моль (трехкратное молярное число родия) в пересчете на мономерную единицу и полностью растворили поливинилпирролидон путем перемешивания для получения однородного раствора поливинилпирролидона.

Затем разбавленный раствор родия медленно по капле добавили в раствор поливинилпирролидона и смешали с ним и полученную смесь перемешивали при комнатной температуре в течение одного часа. Затем в смесь добавили 1-пропанол в качестве восстанавливающего агента для получения соотношения ионообменной воды и 1-пропанола в смеси, равного 20:80 (по массе), и полученную смесь перемешивали в течение 30 минут до получения поливинилпирролидонового раствора родия. Полученный таким образом поливинилпирролидоновый раствор родия подвергли дефлегмации при нагреве, восстанавливая тем самым ион родия для получения раствора, содержащего мелкие частицы родия. Раствор, содержащий мелкие частицы родия, получили путем дефлегмации при нагревании в течение 4 часов при температуре 100°C.

10 г порошка носителя из диоксида церия (ранее обожженного на воздухе при 1000°C в течение 5 часов) диспергировали в 60 г дистиллированной воды и добавили к этому 20 г пиромеллитовой кислоты. После перемешивания добавили вышеуказанный раствор с мелкими частицами родия, полученный путем осуществления дефлегмации при нагревании, для обеспечения содержания родия 1,0 мас.% в расчете на порошок носителя и полученную смесь перемешивали в течение одного часа. Затем воду выпарили при 120°C, а остаток подвергли обжигу при 450°C в течение двух часов и измельчили в ступе для получения родиевого катализатора B-1 на носителе из диоксида церия.

<Родиевый катализатор B-2 на носителе из диоксида церия>

Родиевый катализатор B-2 на носителе из диоксида церия изготовили так же, как родиевый катализатор B-1 на носителе из диоксида церия, за исключением использования раствора хлорида родия вместо раствора нитрата родия, использования этанола вместо 1-пропанола и осуществления дефлегмации при нагревании в течение 4 часов при 80°C.

<Родиевый катализатор B-3 на носителе из диоксида церия>

Родиевый катализатор B-3 на носителе из диоксида церия изготовили так же, как родиевый катализатор В-1 на носителе из диоксида церия, за исключением изготовления раствора, содержащего мелкие частицы родия, но с непосредственным использованием раствора нитрата родия.

<Результаты наблюдений>

Катализатор В-1 наблюдали с помощью трансмиссионного электронного микроскопа (ТЭМ). Результаты показаны на фиг.17-19.

На фиг.17 наблюдалась муаровая полоса на участке, где частицы родия размером 5 нм и менее присутствуют на носителе, и было видно, что многие муаровые полосы ориентированы в одном и том же направлении. Эти муаровые полосы указывают на наличие корреляции между кристаллографическим направлением носителя и кристаллографическим направлением родия. Кроме того, на фиг.18 и 19 показаны результаты, когда наблюдались отдельные частицы родия, присутствующие на торцевой поверхности носителя. Из фиг.18 и 19 понятно, что родий и носитель имеют связь кристаллографических плоскостей по плоскостям (111) или плоскостям (200) друг с другом.

Катализатор В-2 наблюдали с помощью трансмиссионного электронного микроскопа (ТЭМ), и результаты показаны на фиг.20.

Из фиг.20 понятно, что муаровая полоса не наблюдалась на участке (показан стрелкой), где на носителе были частицы родия размером более 5 нм. Это означает, что корреляция между кристаллографическим направлением частицы родия размером более 5 нм и кристаллографическим направлением носителя отсутствует или очень мала.

Катализатор B-3 наблюдали с помощью трансмиссионного электронного микроскопа (ТЭМ), и результаты показаны на фиг.21.

Из фиг.21 понятно, что в тех случаях, когда родий был закреплен на носителе путем непосредственного использования раствора нитрата родия, частицы родия на носителе имели большой разброс диаметров, а муаровая полоса не наблюдалась.

<Оценка>

Родиевые катализаторы B-1, B-2 и B-3 на носителе из диоксида церия оценивались следующим образом путем измерения среднего диаметра частицы родия до и после испытания на термостойкость. Условия испытания на стойкость:

Нагревали в течение 5 часов при 1000°C с переключением атмосферы между обогащенной атмосферой и обедненной атмосферой каждые две минуты.

Образец: 0,1 г

Условия адсорбции монооксида углерода:

Катализатор очистки выхлопных газов окисляли в кислороде при нагревании в течение 20 минут при 400°C, а затем восстанавливали в водороде при нагревании в течение 20 минут при 400°C, после чего монооксид углерода адсорбировали катализатором очистки выхлопных газов при 0°C.

Образец: 0,1 г

Условия адсорбции монооксида углерода:

Катализатор очистки выхлопных газов окисляли в кислороде при нагревании в течение 20 минут при 400°C, а затем восстанавливали в водороде при нагревании в течение 20 минут при 400°C, после чего монооксид углерода адсорбировали катализатором очистки выхлопных газов при 0°C.

На фиг.22 показаны результаты оценки. Фиг.22 показывает, что по сравнению с обычным родиевым катализатором B-3 на носителе из диоксида церия, полученным путем непосредственного закрепления родия с использованием нитрата родия, в родиевом катализаторе B-1 на носителе из диоксида церия по настоящему изобретению диаметр частицы родия после испытания на стойкость оставался малым. Причиной этого полагают тот факт, что, поскольку в катализаторе В-1 по настоящему изобретению взаимодействие между носителем и частицей родия является сильным, перемещение частицы благородного металла на носителе затруднено, в результате чего подавляется спекание частицы благородного металла.

<<Пример 3>>

<Платиновый катализатор C1 на носителе из диоксида церия с диоксидом циркония>

Платиновый катализатор C1 на носителе из диоксида церия с диоксидом циркония по настоящему изобретению изготовили так же, как и платиновый катализатор A-1 на носителе из диоксида церия с диоксидом циркония, с использованием поливинилпирролидонового раствора и разбавленного платинового раствора.

<Платиновый катализатор C2 на носителе из диоксида церия с диоксидом циркония>

Обычный платиновый катализатор C-2 на носителе из диоксида церия с диоксидом циркония изготовили так же, как и платиновый катализатор C-1 на носителе из диоксида церия с диоксидом циркония, за исключением изготовления раствора, содержащего мелкие частицы платины, но с непосредственным использованием нитратного раствора динитродиамина платины.

<Оценка>

В отношении платиновых катализаторов C-1 и C-2 на носителе из диоксида церия с диоксидом циркония распределение средних диаметров частиц платины после испытания на термостойкость оценивали следующим образом. Условия испытания на стойкость:

Нагревали в течение 5 часов при 800°C с переключением атмосферы каждые две минуты между следующими обогащенной и обедненной атмосферами:

Обогащенная атмосфера: CO - 3%; H2O - 5%: N2 - баланс;

Обедненная атмосфера: O2 - 5%; H2O - 5%; N2 - баланс.

Условия оценки:

Носитель из диоксида церия с диоксидом циркония растворили кислотой для получения жидкой дисперсии частиц платины, в которой диспергированы только частицы платины. Затем жидкую дисперсию платиновых частиц исследовали с помощью анализатора распределения диаметров частиц, работающего по принципу динамического рассеяния света, для получения распределения размеров частиц платины. При этом, поскольку кислота не влияет на частицы платины, данный способ позволяет узнать распределение размеров частиц платины в платиновом катализаторе на носителе из диоксида церия с диоксидом циркония.

На фиг.23 показаны результаты оценки. Для справки, что касается платинового катализатора C-2 на носителе из диоксида церия с диоксидом циркония, распределение размеров частиц до испытания катализатора на стойкость также показано на фиг.23.

В платиновом катализаторе C-1 на носителе из диоксида церия с диоксидом циркония, изготовленном с использованием раствора поливинилпирролидона и разбавленного раствора платины, средний размер частиц после испытания на стойкость был около 2,6 нм. Кроме того, в катализаторе C-2, полученном путем непосредственного использования нитратного раствора динитродиамина платины без изготовления раствора, содержащего мелкие частицы платины, средний размер частицы после испытания на стойкость был около 2,4 нм.

Из фиг.23 понятно, что в платиновом катализаторе C-1 на носителе из диоксида церия с диоксидом циркония, изготовленном с использованием поливинилпирролидонового раствора и разбавленного платинового раствора, распределение размеров частиц после испытания на стойкость находится в узком диапазоне, и достигает полной ширины на половине максимума около 1 нм. Причиной этого полагают тот факт, что в катализаторе C-1 благородный металл, имеющий относительно однородный размер, закрепляется на носителе при изготовлении катализатора, и взаимодействие между носителем и благородным металлом является сильным, тем самым подавляется спекание благородного металла в процессе испытания на стойкость.

С другой стороны, из фиг.23 понятно, что в катализаторе C-2, полученном путем непосредственного использования нитратного раствора динитродиамина платины без изготовления раствора, содержащего мелкие частицы платины, хотя средний размер частиц мал, небольшой и размер частиц однороден до испытания на стойкость, распределение размеров частиц расширяется, а полная ширина на половине максимума после испытания на стойкость превышает 4 нм. Причиной этого полагают тот факт, что в катализаторе C-2, хотя благородный металл, имеющий очень мелкий размер, закрепляется на носителе при изготовлении катализатора, взаимодействие между носителем и благородным металлом мало, что приводит к развитию спекания благородного металла при испытании на стойкость.

<<Пример 4>>

<Платиновый D-1 на носителе из диоксида церия с диоксидом циркония>

Платиновый катализатор D-1 на носителе из диоксида церия с диоксидом циркония по настоящему изобретению изготовили так же, как и платиновый катализатор A-1 на носителе из диоксида церия с диоксидом циркония, используя поливинилпирролидоновый раствор и разбавленный платиновый раствор.

<Платиновый катализатор D-2 на носителе из диоксида церия с диоксидом циркония>

Обычный платиновый катализатор D-2 на носителе из диоксида церия с диоксидом циркония изготовили так же, как и платиновый катализатор D-1 на носителе из диоксида церия с диоксидом циркония, за исключением изготовления раствора с мелкими частицами платины, но непосредственно используя нитратный раствор динитродиамина платины.

<Оценка 1>

Каждый из платиновых катализаторов D-1 и D-2 на носителе из диоксида церия с диоксидом циркония был выполнен в виде таблетки и оценивался следующим образом на степень изменения температуры слоя катализатора с использованием аппаратуры, показанной на фиг.13.

Условия испытания на стойкость:

Нагревали в течение 5 часов при температуре 900°C с переключением атмосферы между обогащенной и обедненной каждые две минуты: Количество катализатора очистки выхлопных газов:

2,0 г (концентрация платины: 0,5 мас.%).

Условия оценки:

Температуру повысили до 500°C в атмосфере азота, восстановление осуществляли в течение 5 минут при условии 1% водорода; затем систему переключили на условия оценочного газа (C3H6: 3000 пропромилле C; O2: 10%; CO2: 12%; H2O: 5%), температуру входящего газа повышали на 10°C/мин и измеряли температуру слоя катализатора. Расход газа был 20 л/мин.

На фиг.24 показаны результаты оценки. Из фиг.24 понятно, что в платиновом катализаторе C-1 по настоящему изобретению на носителе из диоксида церия с диоксидом циркония, по сравнению с обычным платиновым катализатором C-2 на носителе из диоксида церия с диоксидом циркония, температура слоя катализатора вначале медленно повышается, но как только повышение температуры слоя катализатора начинается, эта температура быстро достигает приблизительно 400°C когда достигается предпочтительная степень очистки выхлопных газов.

Причиной этого полагают тот факт, что в платиновом катализаторе C-1 по настоящему изобретению на носителе из диоксида церия с диоксидом циркония, как продемонстрировано в примере 3, распределение частиц благородного металла по размерам является узким, и вследствие этого многие частицы благородного металла активизируются одновременно при определенной температуре. С другой стороны, полагают, что в обычном платиновом катализаторе C-2 на носителе из диоксида церия с диоксидом циркония, как продемонстрировано в примере 3, несмотря на присутствие очень мелкой частицы благородного металла, распределение размеров частиц благородного металла является широким и доля такой мелкой частицы благородного металла в общем количестве мала, а следовательно, для активации частиц благородного металла в большом количестве требуется относительно высокая температура.

<Оценка 2>

Платиновые катализаторы D-1 и D-2 на носителе из диоксида церия с диоксидом циркония закрепили на кордиеритовом пористом носителе, как показано на фиг.25(a), т.е. платиновый катализатор D-1 на носителе из диоксида церия с диоксидом циркония был нанесен на область в одну треть на стороне входа выхлопных газов пористого носителя, а платиновый катализатор D-2 на носителе из диоксида церия с диоксидом циркония был нанесен на область в две трети на стороне выхода выхлопных газов пористого носителя, чтобы получить каталитическое устройство Х-1 по настоящему изобретению.

Платиновый катализатор D-2 на носителе из диоксида церия с диоксидом циркония закрепили на кордиеритовом пористом носителе, как показано на Фиг.25(b), т.е. платиновый катализатор D-2 на носителе из диоксида церия с диоксидом циркония был нанесен на весь пористый носитель для получения каталитического устройства X-2 в сравнительном примере.

Каталитическое устройство X-1 по настоящему изобретению и обычное каталитическое устройство X-2 оценивали следующим образом на общую концентрацию углеводородов (ТНС) в выходящем газе.

Условия испытания на стойкость:

Нагревали слой катализатора в течение 50 часов при 900°C путем включения двигателя с рабочим объемом 2,4 л при большой нагрузке и подаче выхлопного газа.

Количество катализатора очистки выхлопных газов:

2,0 г (концентрация платины: 0,5 мас.%).

Условия оценки:

Каждое каталитическое устройство из каталитического устройства X-1 по настоящему изобретению и каталитического устройства X-2 в сравнительном примере подключали к работающему двигателю и с помощью поточного анализатора измеряли выходящий газ. Расход газа был 20 л/мин.

На фиг.26 показаны результаты оценки. Из фиг.26 понятно, что в каталитическом устройстве X-1 по настоящему изобретению по сравнению с каталитическим устройством X-2 в сравнительном примере восстановление в концентрации углеводородов в выходящем газе происходит на сравнительно раннем этапе, т.е. повышающаяся эффективность каталитического устройства превосходна.

Причиной этого полагают тот факт, что в платиновом катализаторе D-1 по настоящему изобретению на носителе из диоксида церия с диоксидом циркония по сравнению с обычным платинового катализатора D-2 на носителе из диоксида церия с диоксидом циркония, температура слоя катализатора вначале медленно повышается, но как только повышение температуры слоя катализатора начинается, температура эта затем быстро повышается.

<<Контрольный пример 1>>

Ионообменную воду добавили в нитратный раствор динитродиамина платины ([Pt(NO2)2 (NH3)2]) с общим содержанием платины 4,50×10-3 моль и раствор перемешали для получения 300 г разбавленного раствора платины. 300 г ионообменной воды добавили к 2,52 г поливинилпирролидона (ПВП) в концентрации 2,25×10-2 моль (пятикратное молярное число платины) в пересчете на мономерную единицу и путем перемешивания поливинилпирролидон полностью растворили для получения однородного раствора поливинилпирролидона.

После чего разбавленный платиновый раствор медленно по капле добавили к раствору поливинилпирролидона и смешали с ним, а полученную смесь перемешивали в течение одного часа при комнатной температуре. Затем в смесь добавили этанол для получения соотношения ионообменной воды и этанола в смеси, равного 20:80 (по массе), и полученную смесь перемешиви в течение 30 минут для получения поливинилпирролидонового раствора платины. Полученный таким образом поливинилпирролидоновый раствор платины подвергли дефлегмации при нагревании, восстанавливая тем самым ион платины для получения раствора, содержащего мелкие частицы платины. Три вида раствора, содержащего мелкие частицы платины, были получены путем осуществления дефлегмации при нагревании в течение 1 часа, 4 часов и 8 часов при температуре 100°C.

Каждый из следующих растворов: поливинилпирролидоновый раствор платины, не подвергнутый дефлегмации с нагреванием, и вышеупомянутые три вида раствора, содержащего мелкие частицы платины и подвергнутого дефлегмации с нагреванием, добавили к 30 г порошка носителя из диоксида церия (CeO2), диспергированного в 180 г дистиллированной воды, так, чтобы содержание платины было 0,5 мас.% от порошка носителя, и в течение 1 часа перемешивали полученную смесь. Затем воду выпарили при 120°C, а остаток подвергли обжигу при 450°C в течение двух часов и измельчили в ступе для получения четырех видов платинового катализатора на носителе из диоксида церия с диоксидом циркония. Кроме того, платиновый катализатор на алюмооксидном носителе приготовили тем же способом: путем закрепления платины на порошке алюмооксидного носителя с использованием раствора, содержащего мелкие частицы платины, подвергнутого дефлегмации с нагреванием в течение 4 часов.

Указанные платиновые катализаторы на носителе из диоксида церия наблюдали с помощью трансмиссионного электронного микроскопа (ТЭМ). На фиг.8-11 показаны результаты.

На фиг.8-10 показаны платиновые катализаторы на носителе из диоксида церия (Pt/CeO2), у которых платина была закреплена на порошке носителя из диоксида церия с использованием растворов, содержащих мелкие частицы платины и подвергнутых дефлегмации с нагреванием в течение 1 часа, 4 часов и 8 часов, соответственно. Кроме того, на фиг.11 показан платиновый катализатор на алюмооксидном (Pt/Al2O3) носителе, у которого платина была закреплена на порошке алюмооксидного носителя с использованием раствора, содержащего мелкие частицы платины и подвергнутого дефлегмации с нагреванием в течение 4 часов. При этом в платиновом катализаторе на носителе из диоксида церия (Pt/CeO2), полученном с использованием поливинилпирролидонового раствора платины, не подвергнутого дефлегмации с нагреванием, платина была закреплена в очень мелком состоянии на порошке носителя из диоксида церия, вследствие чего было трудно наблюдать частицу платины с помощью ТЭМ.

Результаты оценки платинового катализатора на носителе из диоксида церия (Pt/CeO2)платинового катализатора на алюмооксидном (Pt/Al2O3) носителе представлены в таблице 1.

Как следует из таблицы 1, когда платиновый катализатор на носителе из диоксида церия получен с использованием раствора, содержащего мелкие частицы платины и у которого платина была частично восстановлена и агрегирована путем дефлегмации с нагреванием, т.е. когда дефлегмацию с нагреванием осуществляли в течение 2 или 4 часов, ширина участка контакта между носителем из диоксида церия и частицей платины больше, чем высота платиновой частицы от поверхности носителя из диоксида церия. Та же самая тенденция наблюдалась в основном у всех частиц благородного металла, которые можно наблюдать при этих величинах с помощью ТЭМ.

При этом, как видно из сравнения между фиг.8 и фиг.11, в случае использования раствора, содержащего мелкие частицы платины и полученного путем осуществления дефлегмации с нагреванием в течение 4 часов, частица платины, закрепленная на носителе из диоксида церия, имеет полусферическую форму, в то время как частица платины, закрепленная на алюмооксидном носителе, имела форму, близкую к сферической. Причиной этого полагают тот факт, что носитель из диоксида церия проявляет сильное сродство к благородному металлу, в то время как алюмооксидный носитель не имеет сильного сродства к благородному металлу. Соответственно понятно, что степень восстановления и агрегации иона и/или комплекса благородного металла должна регулироваться в зависимости от используемого носителя.

<<Контрольный пример 2>>

Поливинилпирролидоновый раствор платины, полученный как в контрольном примере 1, подвергли дефлегмации с нагреванием, в результате чего был восстановлен и агрегирован ион платины для получения раствора, содержащего мелкие частицы платины. Дефлегмацию с нагреванием осуществляли в течение 1 часа, 2 часов, 4 часов и 8 часов для получения четырех видов раствора, содержащего мелкие частицы платины.

Была измерена оптическая плотность на длине волны 220-780 нм поливинилпирролидонового раствора платины, полученного как в контрольном примере 1, и четырех видов раствора с мелкими частицами платины, полученных путем осуществления дефлегмации с нагреванием. Результаты показаны на фиг 12. При этом оптическая плотность показывает степень агрегации частиц платины, а высокая оптическая плотность означает, что в поливинилпирролидоновом растворе платины и в растворах, содержащих мелкие частицы платины, платина образует большой агрегат и/или платина образует плотный агрегат. Оптическая плотность является интенсивностью поглощения света материалом, представляемой логарифмом log10 (I0/I) (VI), где I0 - интенсивность падающего света и I - интенсивность пропущенного света.

Максимальная оптическая плотность поливинилпирролидонового раствора платины, полученного как в контрольном примере 1 (без дефлегмации с нагреванием), была около 2,7. Максимальная оптическая плотность четырех видов раствора с мелкими частицами платины, полученных путем осуществления дефлегмации с нагреванием, т.е. путем осуществления обработки в виде восстановления и агрегирования в течение 1 часа, 2 часов, 4 часов и 8 часов, была около 2,9, около 3,3, около 3, 3 и около 3,5, соответственно. Из этих результатов понятно, что восстановление и агрегация иона платины не завершаются дефлегмацией с нагреванием по меньшей мере до 4-часов и происходят дальше с продолжением дефлегмации с нагреванием. То есть из этих результатов понятно, что ион платины был лишь частично восстановлен и агрегирован путем дефлегмации с нагреванием по меньшей мере до 4 часов.

<<Контрольный пример 3>>

Платину закрепили на носителе из диоксида церия с использованием раствора, содержащего мелкие частицы платины и полученного путем осуществления дефлегмации с нагреванием в течение 4 часов как в контрольном примере 1, получив таким образом платиновый катализатор 3-1 на носителе из диоксида церия (Pt/CeO2). Кроме того, получили платиновый катализатор 3-2 на носителе из диоксида церия (Pt/CeO2) путем закрепления платины на порошке носителя из диоксида церия тем же образом, что и в контрольном примере 1, за исключением того, что вместо раствора, содержащего мелкие частицы платины, напрямую использовали разбавленный платиновый раствор, полученный как в контрольном примере 1, т.е. разбавленный нитратный раствор динитродиамина платины ([Pt(NO2)2(NH3)2]).

Что касается этих катализаторов очистки выхлопных газов по настоящему изобретению и известных из аналогов, то диаметр частицы платины после испытания на стойкость определяли нижеописанным методом импульсной адсорбции монооксида углерода (CO) с использованием аппаратуры, показанной на фиг.13.

Условия испытания на стойкость:

Нагревали в течение 5 часов при температуре 1000°C с переключением атмосферы между обогащенной и обедненной каждые две минуты. Образец: 0,1 г

Условия адсорбции монооксида углерода:

Катализатор очистки выхлопных газов окисляли в кислороде при нагреве 400°C в течение 20 минут и затем восстанавливали в водороде при нагреве 400°C в течение 20 минут, после чего монооксид углерода адсорбировали катализатором очистки выхлопных газов при 0°C.

На фиг.14 показан измеренный диаметр частицы платины после испытания на стойкость. Как явствует из фиг.14, в катализаторе 3-1 очистки выхлопных газов по сравнению с катализатором 3-2 очистки выхлопных газов малый диаметр платиновых частиц может сохраняться и после испытания на стойкость.

<<Контрольный пример 4>>

<Изготовление катализатора 4-1 очистки выхлопных газов>

Как и в контрольном примере 1, ионообменную воду добавили в нитратный раствор динитродиамина платины ([Pt(NO2)2(NH3)2]) с общим содержанием платины 4,50×10-3 моль; затем раствор перемешали для получения 300 г разбавленного раствора платины. 300 г ионообменной воды добавили к 2,52 г поливинилпирролидона (ПВП) в концентрации 2,25×10-2 моль (пятикратное молярное число платины) в пересчете на мономерную единицу и полностью растворили поливинилпирролидон путем перемешивания для получения однородного раствора поливинилпирролидона.