Способ обработки потока продукта - RU2430142C2

Код документа: RU2430142C2

Чертежи

Описание

Настоящее изобретение представляет собой способ обработки потока продукта, более конкретно потока продукта автотермического крекинга.

Автотермический крекинг представляет собой способ получения олефинов, в котором углеводородное сырье смешивают с кислородом и пропускают над катализатором автотермического крекинга. На поверхности катализатора инициируется сжигание, и тепло, которое нужно для подогрева реагентов до температуры процесса и проведения эндотермического процесса крекинга, генерируется in situ. Такой процесс описан, например, в EP 332289 B; EP 529793 B; EP 709446 A и WO 00/14035.

В процессе автотермического крекинга обычно образуется поток газообразного продукта, включающий один или более олефинов, водород, монооксид углерода и диоксид углерода. Кроме того, поток продукта обычно включает алканы, например метан, воду, диены, например, бутадиен, ацетиленовые, кислородсодержащие и ароматические соединения, например нафталины и толуол.

Кислородсодержащие соединения (оксигенаты) включают соединения, содержащие карбонильные группы, например, карбоновые кислоты, сложные эфиры, альдегиды и кетоны, конкретно альдегиды. Обычно требуется удалить такие оксигенаты относительно рано в стадиях отделения и очистки, эту обработку потока продукта автотермического крекинга необходимо провести, например, перед отделением олефиновых продуктов от других компонентов смеси, например, водорода, монооксида и диоксида углерода. В некоторой степени удаления оксигенатов можно достичь при контактировании потока продукта с промывной водой, однако вода сама по себе не особенно эффективна при удалении оксигенатов.

Также в этой области техники хорошо известно применение бисульфита натрия для отделения оксигенатов, например, альдегидов, посредством образования комплексов; оно описано, например, в US 3816478, US 5157205 или US 6037516. Однако, чтобы применить такой способ для газообразных потоков, содержащих также диоксид углерода, необходимо преодолеть некоторые проблемы.

Конкретно, растворы бисульфита в силу своих химических свойств создают давление паров диоксида серы. Давление паров диоксида серы зависит, среди прочего, от pH раствора. При высоких pH давление паров диоксида серы минимальное, однако если в газовом потоке, подвергающемся обработке, присутствует диоксид углерода, высокие величины pH могут привести в растворе бисульфита к образованию из диоксида углерода карбонатов или бикарбонатов. Образования карбонатов можно избежать, если обработку проводить при более низких pH, однако при снижении pH раствора увеличивается давление паров диоксида серы в паровой фазе.

Диоксид серы может оказывать отрицательное воздействие на последующие стадии обработки, которые обычно проводят при обработке потока продукта, например, удаление диоксида углерода, и, если их проводят, любые каталитические процессы, имеющие целью удаление кислорода или удаление ацетиленовых производных.

Таким образом, желательно найти альтернативу бисульфиту в процессе удаления оксигенатов из газового потока, включающего также диоксид углерода.

Теперь было обнаружено, что оксигенаты можно удалять с использованием конкретных азотсодержащих веществ.

В соответствии с этим, в первом аспекте настоящее изобретение обеспечивает способ обработки потока продукта, указанный поток продукта включает один или более олефинов, водород, монооксид углерода, диоксид углерода и один или более оксигенатов, указанный способ включает контактирование потока продукта с по крайней мере одним соединением, выбранным из веществ, которые можно представить формулами:

в которых R1, R2 и R3 каждый можно независимо выбрать из H и содержащих углерод заместителей.

Не желая ограничиваться определенной теорией, полагают, что ключевым свойством соединений формул (1) и (2) является присутствие группировки "H2N-X", в которой X представляет собой О или N, которая обеспечивает присутствие реакционно-способного водорода, который будет быстро реагировать с карбонильной группой в любом содержащем карбонильную группу оксигенате с отщеплением воды и образованием соответствующего соединения, содержащего группу "C=N-X" (C и X, присоединенные к другим группам, не показаны).

Тем не менее, что касается (1), предпочтительным соединением является гидроксиламин (R1 представляет собой H) или алкоксиламин (R1 представляет собой алкил), например, метоксиамин, этоксиамин или пропоксиамин. Наиболее предпочтительно R1 представляет собой H, и (1) представляет собой гидроксиламин.

Что касается (2), соединение представляет собой гидразин или замещенный гидразин.

R2 и R3 предпочтительно независимо выбирают из H, алкильных групп, арильных групп и кетильных групп. Предпочтительно кетильные группы, если они имеются, имеют формулу C(O)NR4R5, в которой R4 предствляет собой H или алкил, a R5 представляет собой H, алкил или NH2. Если одна или более из групп R2, R3, R4 или R5 представляет собой алкильную группу, предпочтительно это метильная, этильная или пропильная группа. Если одна или обе группы R2 и R3 представляют собой арильную группу, предпочтительно это фенильная группа.

Наиболее предпочтительно R2 представляет собой H. Наиболее предпочтительными соединениями формулы (2) являются гидразин (R2 и R3=H), семикарбазид (R2=H и R3=C(O)NH2) и карбогидразид (R2=H и R3=C(O)NHNH2).

Наиболее предпочтительно поток продукта контактирует с по крайней мере одним соединением, выбранным из гидроксиламина и карбогидразида (продуктами реакций этих соединений с ацетальдегидом является оксим (CH3CHN-OH) и гидразон (CH3CHN-NH)2CO), соответственно.

Для применения подходит поток продукта автотермического крекинга. Поток продукта после реакции автотермического крекинга включает один или более олефин, водород, монооксид углерода, диоксид углерода и один или более оксигенат, и находится в газообразном состоянии. Поток продукта обычно также содержит алканы, например метан, одно или более ароматическое соединение и воду.

Один или более олефин обычно включает этилен, пропилен, бутен и высшие олефины.

Ароматические соединения, которые могут присутствовать в потоке продукта, обычно включают нафталины и толуол.

Ароматические соединения обычно присутствуют в потоке продукта при общей концентрации от 10 до 5000 част./млн по массе.

Оксигенаты в потоке продукта по настоящему изобретению обычно включают альдегиды, карбоновые кислоты, кетоны и сложные эфиры.

Типичные альдегиды, которые могут присутствовать в потоке продукта, включают формальдегид, ацетальдегид, пропионовый альдегид, масляный альдегид, изомасляный альдегид, кротоновый альдегид и альдегиды на основе циклогексена.

Типичные карбоновые кислоты, которые могут присутствовать в потоке продукта, включают муравьиную кислоту, уксусную кислоту, пропионовую кислоту, масляную кислоту и изомасляную кислоту.

Типичные кетоны которые могут присутствовать в потоке продукта, включают ацетон, 2-бутанон, 2-пентанон и 3-пентанон.

Типичные сложные эфиры, которые могут присутствовать в потоке продукта, включают метилформиат, этилформиат, пропилформиат, бутилформиат, изобутилформиат, метилацетат, этилацетат, пропилацетат, бутилацетат и изобутилацетат.

Оксигенаты обычно присутствуют в потоке продукта (до обработки) в общей концентрации, составляющей 100-5000 част./млн по массе.

Контактирование соединений формул (1) или (2) с потоком продукта может происходить различными путями. Обычно, однако, соединения формул (1) или (2) подаются в виде содержащего воду потока, включающего указанное соединение, этот поток непосредственно реагирует с потоком продукта, например, в противоточной башне для контактирования.

Соединения формул (1) или (2) в водном потоке могут присутствовать в любой подходящей концентрации. Обычно концентрация составляет от 0,01 до 1 M, например, 0,1 M. Соединения можно использовать в виде солей, например, гидрохлорид гидразина и гидрохлорид гидроксиламина.

В настоящем изобретении водный поток предпочтительно представляет собой водный поток из процесса, в настоящем описании под этим выражением понимают воду, образующуюся при реакции в соответствии со способом по данному изобретению. Перед использованием водный поток из процесса можно обработать с целью очистки. Подходящие стадии обработки могут включать удаление органических жидких компонентов, удаление твердых веществ и обработку для регулирования кислотности воды (чтобы избежать проблем с коррозией).

Реакцию оксигенатов с соединением формулы (1) или (2) в соответствии со способом по данному изобретению можно осуществлять при любой подходящей температуре, обычно составляющей по крайней мере 10°C, более предпочтительно, по крайней мере 20°C. Максимальная температура зависит от температуры конденсации (точки росы) газообразного потока продукта (максимальная температура лежит чуть выше), точка росы, в свою очередь, зависит от давления. Обычно максимальная температура будет менее 220°C, предпочтительно менее 140°C, например, менее 80°C.

Наиболее предпочтительная температура для контактирования составляет от 20 до 60°C.

Давление предпочтительно составляет от 5 до 35 бар (отн.), и наиболее предпочтительно от 10 до 35 бар (отн.).

Настоящее изобретение обеспечивает селективное удаление оксигенатов в присутствии диоксида углерода.

В еще одном предпочтительном варианте способа по настоящему изобретению поток продукта также контактирует с потоком жидких углеводородов, предпочтительно при противоточном контактировании в подходящей контактной колонне.

Контактирование потока продукта с потоком жидких углеводородов можно осуществлять до или даже одновременно с контактированием потока продукта с по крайней мере одним соединением, выбранным из веществ, которые описываются формулами (1) и (2), но предпочтительно оно осуществляется после указанного контактирования с по крайней мере одним соединением, выбранным из веществ, которые описываются формулами (1) и (2).

Жидкий углеводородный поток будет абсорбировать ароматические соединения, присутствующие в потоке продукта. Жидкий углеводородный поток будет абсорбировать любые другие тяжелые углеводородные компоненты из потока продукта, что означает компоненты, более тяжелые, чем C5. Обычно тяжелые компоненты включают парафиновые, ароматические и олефиновые углеводороды, например, гексан, толуол, нафталин и бензол. Если их не удалить из потока продукта, они будут накапливаться в последующих стадиях обработки.

Применение жидкого углеводородного потока обладает преимуществом, которое состоит в том, что такие тяжелые компоненты обычно лучше растворимы в жидком углеводородном потоке, чем в любых присутствующих водных потоках, и следовательно, более эффективно удаляются из потока продукта, чем при использовании воды.

Жидкий углеводородный поток может также абсорбировать любые менее полярные оксигенаты, которые могут присутствовать в потоке продукта. В частности, если контактирование потока продукта с жидким углеводородным потоком осуществляют после контактирования потока продукта с по крайней мере одним из соединений, выбранных из веществ, которые описываются формулами (1) и (2), жидкий поток углеводородов может абсорбировать не содержащие карбонильных групп оксигенаты, которые могут оставаться в потоке продукта.

Жидкий углеводородный поток предпочтительно представляет собой поток одного или более углеводородов, которые являются жидкими при температуре 40°C (при атмосферном давлении). Так, жидкий углеводородный поток может представлять собой отдельный (жидкий) углеводород. Предпочтительно, однако, применять смесь углеводородов. Углеводород (углеводороды) предпочтительно являются низко летучими. Подходящими смесями являются бензин, дизельное топливо и газойль, а также смеси, обладающие свойствами, аналогичными свойствам этих смесей (В настоящем описании в случаях, когда говорится о бензине, дизельном топливе и газойле, подразумевается, что это перечисление включает ссылку на смеси, обладающие аналогичными свойствами).

Если способ по настоящему изобретению представляет собой способ получения олефинов путем автотермического крекинга, жидкий углеводородный поток предпочтительно включает, по крайней мере частично, тяжелые углеводороды, получаемые в самом процессе автотермического крекинга, то есть такие, которые образуются в процессе автотермического крекинга и обладают температурой кипения, составляющей, по крайней мере, 40°C.

Контактирование потока продукта с жидким углеводородным потоком и с по крайней мере одним из соединений, выбранных из веществ, которые можно представить формулами (1) и (2), можно осуществлять в отдельной контактной башне, включающей набивную или тарельчатую колонну (и включающей по крайней мере две отдельные тарелки), или в двух отдельных подходящих контактных башнях, каждая из которых включает набивную или тарельчатую колонну. Башня (башни) содержит одну или более теоретических тарелок, предпочтительно более одной теоретической тарелки, и более предпочтительно более 5.

Контактирование потока продукта с жидким углеводородным потоком приводит к образованию второго жидкого углеводородного потока с повышенным содержанием ароматических соединений.

Обычно контактирование потока продукта с жидким углеводородным потоком осуществляют при температуре от 5 до 100°C, предпочтительно при температуре, составляющей менее 50°C, и наиболее предпочтительно от 15 до 40°C. Давление предпочтительно составляет от 5 до 35 бар (отн.), и наиболее предпочтительно от 10 до 35 бар (отн.).

Обычно башня (или башни, если имеется более одной), которую используют для контактирования, устроена так, что падение давления в ней небольшое, например, 500 мбар или ниже, так что давление можно поддерживать на протяжении всех стадий обработки. Башня (башни) устроена так, чтобы поток жидкости поддерживался таким, чтобы в случае тарельчатой колонки уровень жидкости на тарелках не приводил к захлебыванию колонки, или, в случае набивной колонки, поддерживалось адекватное увлажнение набивки без захлебывания, обычно при уровнях от 20 до 80% от скоростей захлебывания.

В еще одном предпочтительном варианте обработанный для удаления оксигенатов (и необязательно ароматических соединений) поток пропускают затем через систему удаления диоксида углерода.

Предпочтительно применяют систему удаления диоксида углерода на основе аминов. В указанной системе удаления диоксида углерода на основе аминов поток продукта контактирует, предпочтительно в противотоке, с содержащим амин потоком в подходящей контактной колонне. Обычно указанное контактирование осуществляют при температуре менее 70°C. Можно применять любой подходящий амин. Обычно амины представляют собой алканоламины, конкретно этаноламины, и гликольамины. Предпочтительными аминами являются моноэтаноламин (МЭА), диэтаноламин (ДЭА), метилдиэтаноламин (МДЭА), триэтаноламин (ТЭА) и дигликольамин (ДГА), или их смеси.

Неожиданно было найдено, что системы удаления диоксида углерода на основе амина устойчива при определенных количествах кислорода в потоке продукта. Ранее считалось, что кислород вызывает разрушение алканоламинов (Rooney et al. Hydrocarbon Processing, July 1998, p.109-113). Однако теперь было найдено, что большей эффективности общего процесса обработки можно достичь в том случае, если оставить некоторую концентрацию кислорода в потоке продукта автотермического крекинга, который пропускают черед систему удаления диоксида углерода на основе амина. Такой способ имеет преимущество, которое состоит в том, что если кислород присутствует в потоке продукта автотермического крекинга, в этом случае или не требуется система удаления кислорода до проведения удаления диоксида углерода, или, если она требуется, она может работать не очень точно, и поэтому, например, можно применять меньшее количество катализатора, более дешевые катализаторы и/или более продолжительное время работы системы удаления кислорода до регенерации или до замены катализатора.

Если стадия удаления кислорода необходима, ее вводят после обработки потока продукта с целью удаления оксигенатов (и ароматических соединений) и до стадии удаления диоксида углерода.

Таким образом, в особенно предпочтительном варианте настоящее изобретение обеспечивает способ обработки потока продукта реакции автотермического крекинга, указанный поток продукта включает один или более олефинов, водород, кислород, монооксид углерода, диоксид углерода и один или более оксигенатов, причем указанный способ включает

а) контактирование потока продукта с по крайней мере одним соединением, выбранным из веществ, которые можно представить формулами:

в которых R1, R2 и R3 каждый независимо можно выбрать из H и содержащих углерод заместителей,

б) пропускание обработанного потока после стадии (а) через слой удаления по крайней мере части кислорода, и

в) пропускание обработанного с целью удаления кислорода потока из стадии (б) через систему удаления диоксида углерода на основе амина с целью удаления диоксида углерода.

Предпочтительные соединения (1) и (2) описаны ранее.

Обычно стадия удаления кислорода требуется в том случае, если поток продукта после реакции автотермического крекинга включает более 1000 част./млн кислорода, хотя может также быть желательным осуществление стадии удаления кислорода при даже меньших, чем 1000 част./млн, исходных концентрациях кислорода.

Слой для удаления кислорода включает подходящий катализатор удаления кислорода. Предпочтительные системы удаления кислорода аналогичны описанным в WO 2004/033598.

Стадию удаления кислорода можно проводить так, чтобы удалить практически весь присутствующий кислород, но, поскольку, как было найдено, система удаления диоксида углерода на основе амина способна работать в присутствии некоторого количества кислорода, возможно также, чтобы система удаления кислорода обеспечивала простое снижение концентрации кислорода в потоке продукта ниже определенного уровня, обычно ниже 1000 част./млн, например, ниже 500 част./млн Преимущество такого процесса состоит в том, что стадия удаления кислорода может осуществляться менее эффективно, в связи с чем можно, например, использовать меньшее количество катализатора, использовать более дешевые катализаторы и/или более продолжительные периоды времени работы системы удаления кислорода до регенерации или замены катализатора.

Степень удаления кислорода посредством системы удаления кислорода можно регулировать любым подходящим способом, известным лицам, квалифицированным в данной области техники. Примерами подходящих регулируемых параметров является время контакта, которое связано с объемной скоростью, и температура стадии удаления кислорода. Так, например, снижение концентрации кислорода достигается увеличением температуры реакции или увеличением времени контакта. Также можно модифицировать катализатор, чтобы обеспечить требуемую степень удаления кислорода, например, путем изменения природы активного металла, изменения его концентрации в катализаторе и/или изменения структуры носителя (это может, например, привести к изменению времени контакта).

Образующийся в процессе по настоящему изобретению поток включает один или более олефинов, водород и монооксид углерода, и обычно также парафиновые углеводороды, например, метан, но практически не содержит оксигенатов, ароматических соединений, кислорода, воды и диоксида углерода.

Этот поток можно пропустить затем через стадии обработки и разделения с целью выделения олефинов из потока.

Во втором аспекте настоящее изобретение обеспечивает способ получения олефинов путем автотермического крекинга углеводородного сырья, указанный способ включает контактирование указанного углеводородного сырья и газа, содержащего молекулярный кислород, с катализатором, способным поддерживать горение выше верхнего предела воспламенения обычного топлива с получением потока продукта, включающего один или более олефинов, водород, монооксид углерода, диоксид углерода и один или более оксигенатов, с последующей обработкой потока продукта с целью удаления оксигенатов, как описано выше.

Предпочтительно углеводородное сырье и содержащий молекулярный кислород газ предварительно смешивают и нагревают до контакта с указанным катализатором, способным поддерживать горение выше верхнего предела воспламенения нормального топлива. В реакции автотермического крекинга горение углеводорода инициируют на поверхности катализатора, что генерирует температуру, необходимую для осуществления эндотермического процесса крекинга с получением олефинов. В особенно предпочтительном варианте в реактор совместно подают водород. Сжигание водорода с целью выделения тепла приводит к снижению количества сжигаемого углеводорода, что улучшает селективность процесса.

Реакцию автотермического крекинга можно проводить так, чтобы конверсия кислорода составляла менее 100%, так, чтобы непрореагировавший кислород присутствовал в потоке продукта в количестве, составляющем по крайней мере 10 част./млн. Этого обычно достигают путем регулирования степени протекания реакции, например, путем регулирования соотношения углеводорода и кислорода и/или объемной скорости. Если в сырье присутствует водород, степень превращения наиболее предпочтительно регулировать изменением соотношения водорода и кислорода.

Проведение реакции при конверсии кислорода, составляющей менее 100%, способствует снижению образования кокса в реакции автотермического крекинга, что является преимуществом. Не желая ограничиваться конкретной теорией, полагают, что это связано с тем фактом, что по крайней мере некоторое количество кислорода присутствует в каждой точке реакционной зоны.

Если в потоке продукта имеется кислород, его можно при необходимости удалить посредством контактирования с катализатором удаления кислорода, как описано выше.

Углеводородное сырье для автотермической реакции может представлять собой любое подходящее сырье, содержащее парафиновый углеводород. Обычно углеводород содержит по крайней мере 2 атома углерода, и, наиболее предпочтительно, представляет собой один или более из следующих углеводородов: этан, пропан или бутаны. Он может быть практически чистым или содержать примеси других углеводородов, и необязательно других материалов, например, метан, азот, монооксид углерода, диоксид углерода и водяной пар. Газ, содержащий молекулярный кислород, подходящим образом представляет собой кислород или воздух.

Предпочтительно водород подают в автотермическую реакцию совместно с углеводородным сырьем, газом, содержащим молекулярный кислород, и любыми другими компонентами сырья. Подходящим образом молярное отношение водорода к кислороду составляет от 0,1 до 3, предпочтительно, от 0,2 до 2.

Углеводород и кислородсодержащий газ могут контактировать с катализатором в любом подходящем молярном отношении, которое дает возможность получения потока продукта автотермического крекинга, включающего олефины. Предпочтительное стехиометрическое отношение углеводорода к кислороду от 5 до 16, предпочтительно от 5 до 13,5 раз выше, предпочтительно от 6 до 10 раз выше стехиометрического отношения углеводорода к кислороду, которое требуется для полного сжигания углеводорода до диоксида углерода и воды.

Обычно реагенты пропускают над катализатором при зависящей от давления часовой объемной скорости газа, составляющей более 10000 ч-1 бар (отн.)-1, предпочтительно более 20000 ч-1 бар (отн.)-1, и наиболее предпочтительно более 100000 ч-1 бар (отн.)-1. Например, при давлении 20 бар (отн.) часовая объемная скорость газа наиболее предпочтительно выше 2000000 ч-1.

Катализатор автотермического крекинга может представлять собой любой катализатор, поддерживающий горение выше верхнего предела воспламенения топлива. Катализатор может включать металл VIII группы в качестве каталитически активного компонента. Подходящие металлы VIII группы включают платину, палладий, рутений, родий, осмий и иридий. Родий, и более конкретно платина и палладий являются предпочтительными.

Стадию автотермического крекинга можно подходящим образом осуществлять при температуре катализатора на выходе, составляющей от 600 до 1200°C. Подходящим образом температура катализатора на выходе составляет по крайней мере 720°C, например, по крайней мере 750°C. Предпочтительно стадию автотермического крекинга проводят при температуре катализатора на выходе, составляющей от 800 до 1050°C, и наиболее предпочтительно, от 820 до 1000°C.

Предпочтительно процесс автотермического крекинга проводят при давлении более 10 бар (отн.). Предпочтительно процесс автотермического крекинга проводят при давлении 10-40 бар (отн.), и преимущественно при 20-30 бар (отн.), например, 25 бар (отн.).

Поток продукта обычно закаливают сразу после выхода из реакционной камеры, чтобы избежать дополнительных реакций и снизить температуру потока до температуры, составляющей от 750 до 600°C. Закаленный поток продукта можно затем обработать с целью удаления оксигенатов, как описано в настоящем описании.

Примеры

Общее описание методики

Контактирование соединения формулы (1) с двумя тестовыми газами, включающими оксигенаты, осуществляли в барботере, содержащем набивку из сферических частиц оксида кремния диаметром 3 мм (100 мл). Барботер имел следующие размеры: внутренний диаметр 40 мм, высота 2000 мм, и имел стеклянный фильтр на дне. Стеклянные части барботера частично погружали в водяную баню, которую использовали для поддержания постоянной температуры растворов. Выход из барботера был соединен с газовым хроматографом с целью анализа потока продуктов.

Сначала тестовую газовую смесь, содержащую оксигенаты, которые следует удалить, пропускают через пустой барботер, содержащий, однако, набивку. Хроматограф включают на повторяющийся цикл анализа, проходящий каждые три или шесть минут. Системе дают прийти в равновесие, так, чтобы пик 5 (пики) оксигенатов определялись с концентрациями, содержащимися в сырье. После установления нулевой линии верхушку барботера удаляют, наливают тестируемый раствор и возвращают верхушку на место. Во всех экспериментах применяли 150 мл раствора, что достаточно для полного покрытия набивки до глубины в сантиметр. Хроматограф при этом продолжает работать в течение 120 10 минут.

Применяли два тестовых газа.

Пример 1

Использовали тестовый газ 1 при скорости 200 мл/мин, при температуре раствора 20°C. Использовали следующие растворы:

0,1 M дигидрохлорида гидразина в воде

0,1 M гидрохлорида гидроксиламина в воде

0,1 M карбогидразида в воде Вода (сравнительный пример).

Результаты представлены на фиг.1. Раствор гидроксиламина поддерживает концентрацию ацетальдегида на выходе ниже хроматографического предела определения на протяжении всего эксперимента. Растворы карбогидразида и гидразина также очень значительно снижают концентрацию ацетальдегида на выходе. Вода вначале абсорбировала ацетальдегид, но выходная концентрация очень быстро увеличивалась.

Пример 2

Использовали тестовый газ 1 при скорости 200 мл/мин при температуре раствора 40°C. Использовали следующие растворы:

0,1 M гидрохлорида гидроксиламина в воде

0,1 M карбогидразида в воде.

Результаты представлены на фиг.2. Оба раствора поддерживали концентрацию ацетальдегида на выходе ниже 2 част./млн на протяжении всего эксперимента.

Пример 3

Использовали тестовый газ 2 при скорости 200 мл/мин при температуре раствора 20°C. Использовали 0,1 M раствор гидрохлорида гидроксиламина в воде.

Результаты представлены на фиг.3. Концентрации на выходе всех четырех оксигенатных компонентов на протяжении всего эксперимента поддерживались ниже 5 част./млн.

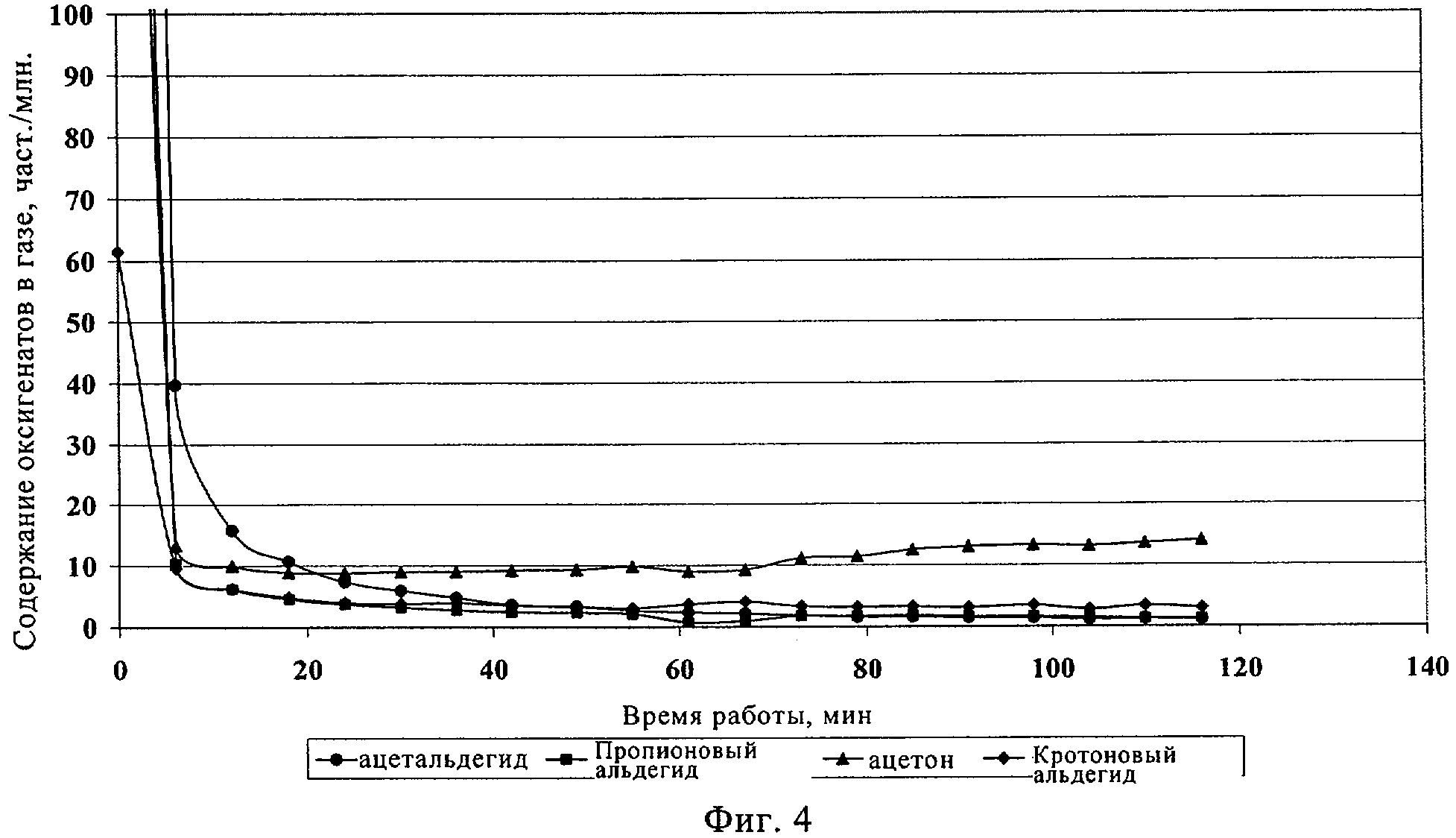

Пример 4

Пример 3 повторяли, но использовали раствор 0,1 M карбогидразида в воде.

Результаты представлены на фиг.4. Концентрации на выходе всех трех альдегидных компонентов были ниже 5 част./млн. на протяжении всего эксперимента. Концентрация ацетона на выходе выла несколько выше, но все же ниже 15 част./млн. на протяжении всего эксперимента.

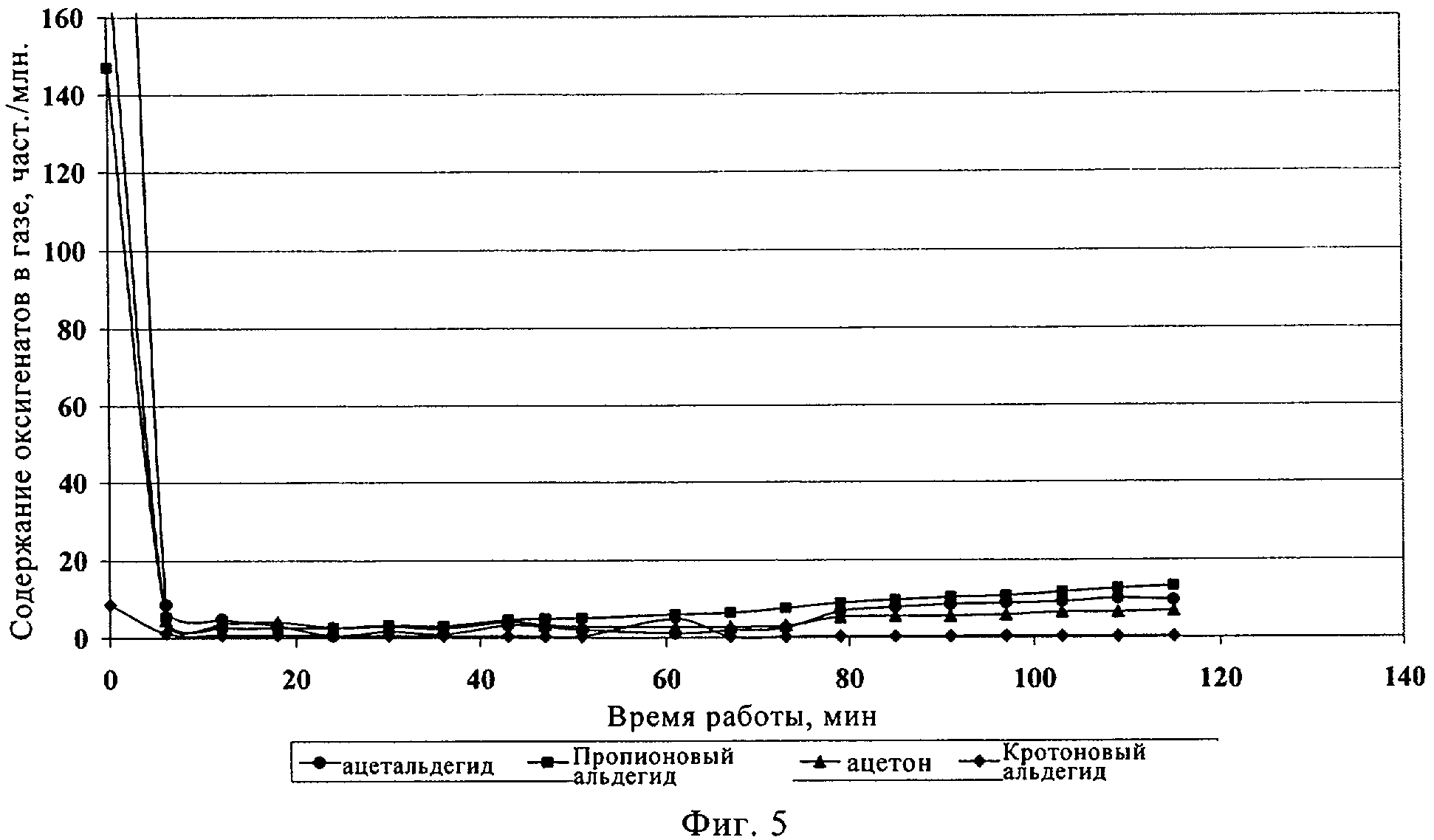

Пример 5

Пример 3 повторяли, но при температуре раствора 60°C.

Результаты показаны на фиг.5. Хотя эффективность очистки при 60°C была ниже, чем при 20°C для всех компонентов, выходные концентрации всех четырех кислородсодержащих компонентов поддерживались на уровне ниже 20 част./млн. на протяжении всего эксперимента.

Реферат

Изобретение относится к способу обработки потока продукта процесса автотермического крекинга, указанный поток продукта включает один или более олефинов, водород, монооксид углерода, диоксид углерода и один или более оксигенатов, и в котором оксигенаты присутствуют в потоке продукта до обработки при общей концентрации, составляющей от 100 до 5000 част./млн. по массе, указанный способ включает: (а) контактирование потока продукта с водным потоком, включающим по крайней мере одно соединение, выбранное из веществ, которые можно представить формулами: , , в которых R1 выбирают из Н и содержащих углерод заместителей; R2 представляет собой Н; R3 представляет собой кетильную группу формулы C(O)NR4R5, в которой R4 представляет собой Н или алкил, a R5 представляет собой Н, алкил или NH2; с целью селективного удаления оксигенатов в присутствии диоксида углерода, и (б) последующее пропускание обработанного с целью удаления оксигенатов потока из стадии (а) в системе удаления диоксида углерода на основе амина с целью удаления из потока диоксида углерода. Также изобретение относится к способу получения олефинов путем автотермического крекинга углеводородного сырья, включающему описанный выше способ. Использование настоящих способов позволяет представляет собой альтернативный процесс удаления оксигенатов по отношению к предшествующему уровню техники. 2 н. и 3 з.п. ф-лы, 5 ил.

Формула

(а) контактирование потока продукта с водным потоком, включающим по крайней мере одно соединение, выбранное из веществ, которые можно представить формулами:

в которых R1 выбирают из Н и содержащих углерод заместителей;

R2 представляет собой Н;

R3 представляет собой кетильную группу формулы C(O)NR4R5, в которой R4 представляет собой Н или алкил, a R5 представляет собой Н, алкил или NH2; с целью селективного удаления оксигенатов в присутствии диоксида углерода, и

(б) последующее пропускание обработанного с целью удаления оксигенатов потока из стадии (а) в системе удаления диоксида углерода на основе амина с целью удаления из потока диоксида углерода.

Документы, цитированные в отчёте о поиске

Способ получения моноолефинов

Комментарии