Способ получения моноолефинов - RU2115692C1

Код документа: RU2115692C1

Чертежи

Описание

Изобретение относится к способу получения моноолефинов. Олефины, как этилен и пропилен, представляют собой чрезвычайно ценные промышленные продукты и как мономеры для получения гомо- и сополимеров, и как основной исходный материал для получения других химических продуктов. Такие олефины могут быть получены различными способами, которые включают парофазный крекинг таких углеводородов, как нафта и жидкое газо-нефтяное сырье, или дегидрированием углеводородов парафинового ряда.

В заявке N 0332289 на Европатент описан способ получения моноолефинов, который предусматривает частичное окисление углеводородов парафинового ряда. Газообразные углеводороды парафинового ряда смешивают с молекулярным кислородсодержащим газом и подвергают взаимодействию с катализатором, который способен поддерживать сгорание за пределами температуры воспламеняемости обогащенного топлива. Процесс, описанный далее как автотермический крекинг, позволяет создать эффективный и экономичный метод получения моноолефинов с выходами, которые превосходят выходы, полученные с использованием традиционной технологии парофазного крекинга.

Вышеупомянутый способ является эффективным для получения газообразного углеводородного сырья, такого, как этан, пропан или бутан. Этот способ в равной мере приемлем для жидких углеводородов, например нафты, газойля или вакуум-газойля. Однако жидкие углеводороды обычно предварительно нагревают и частично упаривают перед вводом в реакционную камеру, что требует дополнительной стадии при применении способа. Проблема, связанная с упариванием жидких углеводородов, заключается в том, что такие условия, как высокая температура, которая необходима для достижения упаривания более тяжелого сырья, могут вызвать крекинг углеводородов. Кроме того, достижение полного упаривания затруднено, и поэтому тонкая пленка жидкости может образоваться на катализаторе, что может ослабить активность катализатора.

Попытки решить вышеупомянутую проблему подпадают под две основные категории. Во-первых, дополнительный кислород может быть использован для стимуляции сгорания и для повышения температуры катализатора. Это, однако, приводит к снижению выхода олефинов. Альтернативно можно использовать большее тепло. Кроме проблемы крекинга углеводородов дополнительное предварительное нагревание может привести к проскоку пламени или автовозгоранию, которое генерирует пламя в момент смешивания топлива с кислородом. Этот тип пламени продуцирует очень высокие температуры пламени и может привести к образованию углеродов и тем самым к снижению выхода олефинов.

Разработан способ получения моноолефинов с использованием частичного окисления углеводородов, при котором можно эффективно превращать как газообразные, так и жидкие углеводороды парафинового ряда. Жидкие углеводороды можно подавать непосредственно в реактор, при этом тепло в результате последующей реакции предварительно нагревает и по меньшей мере частично упаривает жидкость перед контактированием с катализатором сгорания.

В соответствии с этим по изобретению предложен способ получения моноолефинов из углеводородного сырья, которое содержит один или более парафинов, имеющих по меньшей мере два атома углерода, при этом способ предусматривает частичное сгорание смеси углеводородного сырья и молекулярного кислородсодержащего газа при контактировании в реакционной камере с катализатором, который способен поддерживать сгорание за пределами температуры воспламеняемости обогащенного топлива с получением теплоты реакции, при этом реакционная камера приспособлена таким образом, чтобы по меньшей мере часть теплоты реакции переносилась в поступающее сырье, а скорость поступления сырья сохранялась на уровне выше скорости сгорания смеси сырья.

Изобретение имеет то преимущество, что моноолефиновые углеводороды можно получать более эффективно посредством автотермического крекинга либо газообразных, либо жидких углеводородов парафинового ряда. Способ по изобретению особенно пригоден для жидких углеводородов. Теплота, вырабатываемая в пределах реакционной камеры за счет сгорания относительного количества углеводородного сырья, достаточна для поддержания крекинг-реакций, что устраняет необходимость в подводе тепла извне. Кроме того, в соответствии с изобретением конструкция реактора позволяет осуществить прохождение избыточного тепла, вырабатываемого в пределах слоя катализатора, через стенку реакционной камеры в зону впуска, что обеспечивает нагревание и/или упаривание поступающего сырья.

Способ по изобретению способствует упариванию жидких продуктов, которые кипят на уровне выше температуры автовоспламенения, не вызывая проскока пламени или автовоспламенение в момент смешивания. Углеводородное сырье и кислородсодержащий газ вводят в реактор при температуре ниже температуры автовоспламенения, и происходит смешивание топлива с кислородом. Теплота реакции из зоны катализатора нагревает смесь сырья и упаривает значительную часть жидкого сырья до того, как смесь достигнет катализатора.

Традиционно автотермический крекинг осуществляется за счет сгорания углеводорода и кислородсодержащего газа. При использовании газообразных и жидких исходных материалов значительное количество кислорода требуется для сохранения стабильных условий реакции. В частности, при использовании жидкого сырья температуру катализатора необходимо поддерживать на таком уровне, который гарантирует достаточное испарение остаточной жидкости с поверхности катализатора для предотвращения уменьшения активности катализатора. Эта способность зависит от эффективности теплопереноса в пределах реактора. В способе по изобретению также используют сгорание углеводорода и кислородсодержащего газа. Кроме того, улучшается теплоперенос из реакционной зоны к поступающим реагентам за счет того преимущества, что минимизировано количество невыпаренного жидкого углеводорода, достигающего катализатор, что уменьшает потерю активности. Так, для жидкого сырья нет необходимости в осуществлении дополнительной стадии испарения, поскольку данное сырье можно подавать непосредственно в реактор, а теплота реакции является достаточной для полного или по меньшей мере частичного испарения жидких углеводородов in situ. Другое преимущество поэтому состоит в том, что большее количество углеводорода может быть подано в реактор в жидкой форме с сохранением активности катализатора. Помимо этого, для поддержания стабильных условий реакции требуется меньшее количество кислорода, в частности, для сохранения температуры слоя катализатора, и поэтому способ может быть осуществлен при большем отношении углеводорода к кислороду. Следовательно, меньшее количество углеводорода требуется для сгорания с выделением теплоты, необходимой для проведения реакций крекинга, при этом имеет место дополнительное преимущество в том, что концентрации оксидов углерода в потоке продукта снижены.

Способ по изобретению осуществляют в реакторе, который имеет реакционную камеру, входящую через зону впуска и выходящую через зону выпуска. Реакционная камера содержит катализатор, который способен поддерживать воспламеняемость. Реакционная камера окружает или она окружена зоной впуска так, что существует общая стенка между зонами, позволяющая осуществлять перенос теплоты реакции из слоя катализатора к реагентам. Альтернативно реакционная камера может быть размещена в конце зоны впуска, при этом поступающее сырье предварительно нагревают или испаряют при его поступлении в камеру. Предпочтительно, чтобы стенки реакционной камеры и зоны впуска были расположены в концентрических кругах. В предпочтительном варианте предлагаемого реактора, пригодного для использования в способе по изобретению, зона впуска образует трубу или центральный канал, проходящий через центр реакционной камеры и открывающийся в камеру с катализатором в конце реактора напротив зоны ввода реагентов. Альтернативно стенки зоны впуска и реакционной камеры могут быть расположены с образованием параллельных смежных каналов, при этом также имеется общая стенка между двумя зонами. Предпочтительно, чтобы газы, проходящие через зону впуска и реакционную камеру, продвигались во взаимно противоположных направлениях.

Реактор по изобретению может содержать одну реакционную камеру или множество реакционных камер, при этом реакционные камеры расположены в матрице.

Способ по изобретению предназначен для получения моноолефинов из углеводородного сырья, содержащего парафины. Сырье может содержать газообразные углеводороды, жидкие углеводороды или их смесь. Способ особенно пригоден для жидких углеводородов. Пригодными газообразными углеводородами являются этан, пропан, бутан или их смеси. Пригодные жидкие углеводороды могут включать в себя парафинсодержащие углеводороды, такие, как нафта, газойль, вакуум-газойль, нефтеперегонные остатки, атмосферные остатки, вакуумные остатки или смеси жидких углеводородов, которые присутствуют в сыром масле или мазуте.

При необходимости могут быть включены дополнительные компоненты. В частности, водород может подаваться с углеводородным сырьем в реакционную камеру. Присутствие водорода обычно приводит к повышенным выходам олефинов и снижает образование диоксида углерода и моноксида углерода. Очевидно, что эффект введения водорода изменяется в зависимости от вида углеводородного сырья. Дополнительные газы, такие, как диоксид углерода, метан, азот, моноксид углерода или пар, могут быть совместно введены в поток реагентов.

Если углеводородное сырье представляет собой жидкий углеводород, сырье можно загрузить прямо в реактор в жидком состоянии. При необходимости сырье может быть предварительно нагрето. Целесообразно, когда совместно введенные дополнительные газы, например водород, смешивают с жидким сырьем. Целесообразно смесь вводить в реакционную камеру в виде тонкораспыленных капель с тем, чтобы могли иметь место испарение и однородное смешивание. Любые пригодные средства могут быть использованы для тонкого распыления жидкости. Целесообразно жидкость пропускать через сопло. Размер жидких капель предпочтительно небольшой для получения тонкого распыления жидкости. Однако, очевидно, что маленькие капли обеспечивают более эффективное испарение.

Предпочтительно жидкую углеводородную струю направлять в реакционную камеру. Тепло, вырабатываемое в пределах катализатора за счет частичного сгорания углеводорода, кислородсодержащего газа и при необходимости газообразного водорода, переносится через стенки камеры, вызывая нагревание и испарение распыляемого жидкого углеводорода и нагревание сырья.

Углеводородное сырье смешивают с молекулярным кислородсодержащим газом. Пригодным газом является кислород, необязательно разбавленный инертным газом, например азотом. Предпочтительно предварительно смешивать кислородсодержащий газ и парафиновое сырье перед введением в контакт с катализатором. Целесообразно, чтобы количество кислорода, требуемое для способа по изобретению, составляло 2-20%, предпочтительно 4-20%, от количества, необходимого для полного сгорания до диоксида углерода и воды.

Скорость входящей в реакционную камеру смеси углеводорода и кислородсодержащего газа должна поддерживаться на уровне выше скорости сгорания смеси сырья. Это особенно актуально для воспламеняемых смесей, то есть смеси сырья, которая может распространять пламя свободно в ограниченном пределе составов. Специалисту в данной области ясно, что скорость газа будет варьироваться в отношении различного углеводородного сырья, температуры предварительного нагревания и стехиометрии. Обычно скорость подачи смеси сырья составляет свыше 0,5 мс-1, предпочтительно свыше 1 мс-1. Для целей изобретения скорость представляет собой скорость газа, проходящего через зону впуска, а скорость сгорания определяют в качестве меры скорости несгоревшего газа в момент первого повышения температуры в пламени перпендикулярно фронту пламени.

Углеводородное сырье и кислородсодержащий газ вводят в контакт с катализатором, который способен поддерживать сгорание. Основная роль катализатора состоит в стабилизации частичного сгорания газообразной смеси, которая иначе не будет воспламеняемой.

Пригодным является катализатор, который представляет собой металл платиновой группы на носителе. Предпочтительно металлом является или платина, или палладий, либо их смесь. Хотя приемлем широкий круг материалов носителя, предпочтительно использовать оксид алюминия в качестве носителя. Носитель может быть в форме сфер, других гранулированных форм либо может иметь непрерывную многоканальную керамическую структуру, например пену. Предпочтительным носителем для катализатора является гамма-оксид алюминия, покрытый литиево-алюминиевой силикатной пеной. Носитель загружают в смесь платины и палладия традиционными способами, хорошо известными специалисту в данной области. Затем полученное соединение подвергают термообработке до температуры 1200oC перед использованием в способе по изобретению. Соединение можно, но необязательно восстановить перед его использованием в качестве катализатора. Предпочтительно использовать катализатор в виде неподвижного слоя.

Способ по изобретению целесообразно осуществлять при температуре свыше 600oC, более предпочтительно свыше 700oC, особенно предпочтительно свыше 750oC. Верхний температурный предел может составлять 1200oC, предпочтительно 1100oC, особенно предпочтительно 1000oC.

Углеводородное сырье и кислородсодержащий газ можно предварительно нагреть перед введением в контакт с катализатором. Если углеводород парафинового ряда представляет собой газообразный парафин, такой, как этан или пропан, газы могут быть предварительно нагреты до температуры 200-500oC либо перед смешиванием с кислородсодержащим газом, либо после смешивания. Если углеводород парафинового ряда представляет собой жидкость, углеводород может быть нагрет перед смешиванием с молекулярным кислородсодержащим газом.

Смесь газообразного сырья можно вводить в реакционную камеру при среднечасовой скорости подачи газа, которая превышает 3000 ч-1, чтобы

минимизировать образование оксидов углерода. Предпочтительно среднечасовая скорость подачи газа составляет свыше 10000 ч-1, особенно предпочтительно свыше 100000 ч-1. Очевидно,

однако, что среднечасовая скорость подачи газа зависит от типа сырья и давления подачи. Для целей изобретения среднечасовую скорость подачи газа (ССПГ) определяют следующим образом:

где

НТД - нормальная температура и давление.

Способ по изобретению может быть осуществлен при атмосферном или повышенном давлении. Если требуется использовать повышенное давление, то пригодно давление до 30 бар, предпочтительно до 40 бар, наиболее предпочтительно до 50 бар, предпочтительно, чтобы продукты реакции были охлаждены во время их появления из реакционной камеры, с тем чтобы избежать возникновения других реакций. Пригодно, когда продукты реакции охлаждают в течение 50 мс образования. Однако очевидно, что время, необходимое для охлаждения продуктов, будет зависеть от таких условий реакции, как температура и давление.

При использовании повышенного давления продукты реакции могут быть охлаждены с применением скоростных теплообменников, тип которых аналогичен используемым в технологии парофазного крекинга. Также можно и дополнительно, и вместо теплообменников опосредованного типа использовать прямое охлаждение. Пригодные охлаждающие жидкости включают воду и углеводороды. При вышеприведенных температурах и давлениях некоторое количество углеводородной охлаждающей жидкости можно подвергнуть крекингу с получением дополнительных олефиновых продуктов в выходящем потоке. Такие углеводородные охлаждающие жидкости упоминаются как реактивные охлаждающие жидкости. Количество охлаждающей жидкости и выбор жидкости, которую можно надлежащим образом использовать в способе по изобретению, будут зависеть от температуры выходящего потока. В способе можно (но необязательно) использовать вторую охлаждающую жидкость, например воду, если применяют углеводородную жидкость.

Продуктами способа в соответствии с изобретением являются этен, пропен, бутены и пентены. Кроме этих продуктов можно получить моноксид углерода, ароматические углеводороды, а также небольшие количества метана, ацетиленов, воды, водорода и диоксида углерода. Продукты, полученные способом по изобретению, предпочтительно быстро извлекаются из реакционной камеры при помощи высокого потока газа.

На фиг. 1 показан вертикальный разрез реактора для получения моноолефинов по изобретению. Смесь реагентов загружают через наружный вход 1 и пропускают через сопло 2 в зону 3 впуска, окруженную реакционной камерой 4, которая содержит катализатор сгорания. Продукты выходят из реактора через зону 5 выпуска, выполненную в виде кольца между наружной стенкой 6 реакционной камеры 4 и наружной стенкой 7 реактора. Реакционная камера 4 выполнена в виде цилиндра с зоной 3 впуска, расположенной во внутреннем кольце.

При использовании углеводороды парафинового ряда и кислород подают в реактор через вход 1. Реагенты могут быть смешаны перед или после прохождения через сопло 2 в зону 3 впуска. Теплота, вырабатываемая в результате реакции в слое катализатора, переносится через общую стенку (8) в зону впуска, нагревая тем самым поступающие реагенты и по меньшей мере частично упаривая жидкие углеводороды. Затем реагенты переносят через зону впуска в реакционную камеру для осуществления крекинга.

На фиг. 2 показан вертикальный разрез альтернативного варианта реактора. Смесь реагентов загружают через наружный вход 9 и пропускают через сопло 10 в зону 11 впуска, размещенную перед реакционной камерой 12, содержащей катализатор сгорания. Продукты выходят из реакционной камеры 12 через зону 13 выпуска, выполненную в виде кольцевых каналов между наружной стенкой 14 реакционной камеры 12 и наружной стенкой 15 реактора.

При использовании углеводороды парафинового ряда и кислород загружают в реактор через вход 9. Реагенты могут быть смешаны перед или после прохождения через сопло 10 в зону 11 впуска. Продукты выводят из реакционной камеры 12 через зону 13 выпуска. Часть тепла, содержащегося в получаемом газообразном продукте, переносится через стенку 14 для нагревания поступающего сырья.

Пример А. Получение катализатора

Носитель на основе литийалюминийсиликатной пены получают с предварительным покрытием гамма-оксид

алюминием фирмы "Morgan Matroc plc." с пористостью 30 пор на дюйм. Пену промывают платино-палладиевым раствором соли хлорида металла тетраамина, пропускают через носитель с использованием вакуума,

сушат и, наконец, обжигают при 1200oC в течение 12 ч. Пропитку пены регулируют путем контроля за объемом раствора, абсорбированного пеной, с получением загрузки, составляющей 0,25 мас.% в

конечном катализаторе.

Пример Б. Методика запуска при атмосферном давлении

Следующую методику запуска применяют с использованием жидкого сырья, которое содержит соединения

серы. При низких температурах соединения серы в сырье могут отравить поверхность катализатора и воспрепятствовать возникновению реакции. При инициировании реакции с использованием сырья, свободного от

серы, такого, как этан, температура катализатора повышается до уровня, когда сера не отравляет катализатор.

Керамический вспененный катализатор на основе Pt/Pd загружают в реакционную камеру реактора. Этан (1,71 л/мин), водород (1,8 л/мин) и азот (4 л/мин) пропускают в реактор. Азот добавляют в качестве внутреннего стандарта для дальнейшего анализа продуктов посредством газовой хроматографии, и он не требуется для осуществления способа по изобретению. Кислород добавляют постепенно, пока температура катализатора не повысится, и продолжают добавлять до достижения номинальной рабочей температуры, равной 900oC. Затем поток этана увеличивают и, если необходимо, поток кислорода также увеличивают для поддержания рабочей температуры. Когда потоки газов через реактор становятся достаточно высокими (свыше 10 л/мин), температуру выравнивают.

Пример В. Методика запуска при повышенном давлении

Следующую методику запуска используют для способа,

в котором применяют жидкое сырье, содержащее соединения серы, и повышенное давление. Керамический вспененный катализатор на основе Pt/Pd загружают в реакционную камеру реактора. Избыточное давление в

реакторе повышают до 5 бар посредством азота. Этан (20 л/мин), водород (16 л/мин) и азот (21 л/мин) пропускают в реактор. Азот добавляют в качестве внутреннего стандарта с целью дальнейшего анализа

продуктов при помощи газовой хроматографии, и он не требуется для осуществления способа изобретения. Кислород добавляют постепенно, пока температура катализатора не повысится, и потоки кислорода,

азота и этана увеличивают с получением температуры катализатора, равной приблизительно 750oC при предпочтительной скорости подачи газа. Затем температуру выравнивают и водород отводят (что

не обязательно).

Пример 1. Загрузка этана/вакуумного газойля

Когда рабочая температура достигла равновесия, как указано в примере Б, небольшое количество жидкого углеводорода

(вакуумного газойля) вводят в реактор и пропускают через сопло. Потоки этана и кислорода модифицируют для поддержания необходимой температуры катализатора. Затем жидкий поток увеличивают до достижения

требуемого расхода потока и температуры. Среднечасовая скорость подачи газа составляет 19000 ч-1, а концентрация кислорода составляет приблизительно 4,5% от количества кислорода, требуемого

для полного сгорания в диоксид углерода и воду, причем процессом управляют при атмосферном давлении.

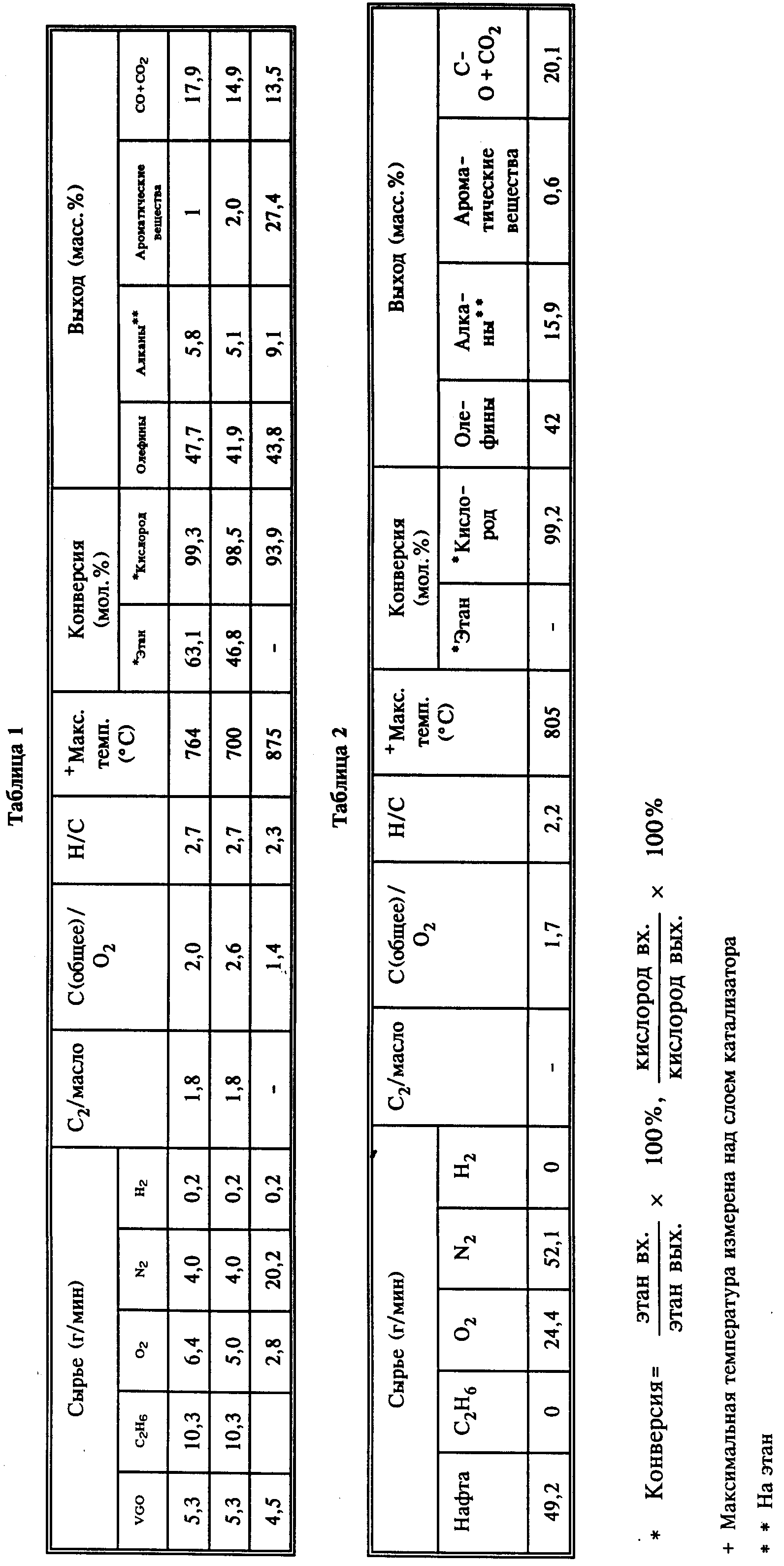

Пробы экстрагируют при температуре 764-700oC. Анализы продуктов приведены в табл. 1. Молярные отношения углерода к кислороду, равные 2 и 2,6 соответственно, необходимы для достижения указанных температур, что говорит о получении смесей, очень богатых топливом. Получают значения селективности к олефинам, равные 47,7 мас.% C и 41,9 мас.% C соответственно.

Пример 2. Загрузка вакуумного газойля

Методику примера 1 повторяют до полного

отсутствия этана, и в качестве единственного углеводородного сырья используют вакуумный газойль. Поток кислорода в этом примере составляет 12,8% от количества, требуемого для полного сгорания. Пробу

экстрагируют при температуре 875oC, анализ продукта приведен также в табл. 1. Селективность к олефину для жидкой углеводородной смеси составляет 43,8 мас.% C.

Пример 3.

Загрузка нафты

Когда рабочая температура достигла равновесия, как указано в примере В, небольшое количество жидкого углеводорода (нафты) вводят в реактор и пропускают через сопло с расходом

потока 39 г/мин. Потоки этана и кислорода регулируют для поддержания необходимой температуры катализатора. Этан постепенно отводят, а поток нафты увеличивают до расхода, равного 49,2 г/мин, поток

кислорода регулируют для сохранения температуры катализатора на требуемом уровне. Избыточное давление в реакторе поддерживают на уровне 5 бар. Пробу экстрагируют при температуре катализатора 805oC при условиях, которые приведены в табл. 2. Селективность к олефиновым продуктам составляет 42 мас. % C.

Сравнительный пример 1

Повторяют методику примера 1 в

отношении загрузки этана/вакуумного газойля с использованием технологии автотермического крекинга в соответствии с заявкой N 0332289 на европатент. Реактор содержит тот же катализатор, что и в

реакторе по изобретению (Pt/Pd, нанесенный на окись алюминия обработанный и покрытый пеной литиевоалюминиевого силиката), и управляется при температуре катализатора 767-711oC. Процесс

регулируют при атмосферном давлении. Анализы сырья и продуктов приведены в табл. 3. Отношение углерода к кислороду для способа с использованием реактора, описанного в заявке N 0332289 на европатент,

составляет 1,2 и 1,3, что показывает, что традиционный реактор требует использования смесей с относительно бедным топливом для сохранения аналогичной температуры катализатора. Температуры, равные

приблизительно 880oC, измеряют над слоем катализатора. Селективность к олефинам в этом примере составляет 34,8 и 37,2 мас.% C.

Следовательно, селективности к олефинам в способе по изобретению более высокие для жидкого углеводородного сырья и более широкого диапазона стехиометрии, чем при известном способе автотермического крекинга.

Реферат

Изобретение относится к способу получения моноолефинов из углеводородного сырья, содержащего один или более углеводородов парафинового ряда, имеющих по меньшей мере два атома углерода. Согласно способу осуществляют частичное сгорание смеси углеводородного сырья и молекулярного кислородсодержащего газа в контакте в реакционной камере с катализатором. Катализатор способен поддерживать сгорание за пределами температуры воспламеняемости обогащенного топлива с получением теплоты реакции. При этом реакционная камера приспособлена таким образом, чтобы по меньшей мере часть теплоты реакции переносилась в подаваемое сырье, а скорость подаваемого сырья сохранялась на уровне выше скорости сгорания смеси сырья. Способ позволяет эффективно превращать как газообразные, так и жидкие углеводороды парафинового ряда за счет их автотермического крекинга. При этом повышается выход олефиновых углеводородов. 11 з.п.ф-лы, 3 табл. 2 ил.

Комментарии