Способ получения серной кислоты из серосодержащего исходного сырья с быстрым газовым охлаждением - RU2746896C2

Код документа: RU2746896C2

Чертежи

Описание

Настоящее изобретение относится к способу производства серной кислоты из серосодержащего сырья с высоким потенциалом образования так называемой липкой пыли, которая может закупоривать обычные котлы-утилизаторы, вызывая незапланированные остановки работы всей установки по получению серной кислоты.

В частности, изобретение относится к способу получения триоксида серы из сырьевого потока, содержащего серосодержащие соединения и растворенные металлы и щелочные металлы, причем указанный способ включает в себя следующие стадии:

сжигание в печи в присутствии обогащенного O2 потока и при необходимости вспомогательного топлива, причем серосодержащие соединения в сырьевом потоке превращаются в SO2, а растворенные металлы и щелочные металлы превращаются в частично затвердевшую пыль,

смешивание горячего технологического газа из печи для сжигания с потоком более холодного газа в смесительном блоке, так что температура объединенного потока находится ниже температуры затвердевания частиц,

охлаждение этого объединенного газового потока в одном или двух теплообменниках,

удаление твердых частиц пыли из объединенного газового потока в устройстве для удаления пыли,

при необходимости добавление горячего разбавляющего воздуха к технологическому газу для обеспечения достаточного количества кислорода для окисления SO2 до SO3 в конвертере SO2, и

подача технологического газа в конвертер SO2, состоящий из ряда слоев катализатора, с теплообменниками, установленными между этими слоями катализатора, тем самым превращая SO2 в технологическом газе в SO3.

Согласно предпочтительной форме осуществления заявленного способа температуры всех поверхностей в смесительном блоке, которые находятся в контакте с технологическим газом из печи для сжигания, находятся выше температуры затвердевания.

Согласно другой предпочтительной форме осуществления заявленного способа температура более холодного потока, добавленного в смесительный блок, находится между 25°С и 350°С.

Согласно еще другой предпочтительной форме осуществления заявленного способа теплообменник(и) между стадией смешивания и стадией удаления пыли представляют собой котел-утилизатор, нагреватель воздуха для горения, нагреватель воздуха для разбавления или любую их комбинацию.

Серосодержащее исходное сырье может представлять собой отработанную серную кислоту из процесса алкилирования, в котором серная кислота действует в качестве катализатора для получения алкилата, то есть, топливной присадки. В процессе алкилирования серная кислота становится загрязненной водой и растворимыми в кислоте маслами и, в некоторой степени, также продуктами коррозии от оборудования установки (ионами Fe, Cr, Ni) и попаданием щелочных (Na, K) ионов, например, из оборудования для очистки алкилатов. Эта кислота извлекается из процесса алкилирования, регенерируется до концентрированной серной кислоты в отдельной установке по получению серной кислоты и возвращается в процесс алкилирования.

Другим примером серосодержащего сырья являются продукты процесса очистки коксового газа, в котором H2S и HCN, присутствующие в этом коксовом газе, абсорбируются в водный щелочной раствор и превращаются в элементарную серу (S) и соли SCN-, S2O32- и SO42. Обычно соответствующий катион представляет собой NH4 или Na, в зависимости от того, как регулируется щелочность - например, с помощью добавления NH3 или NaOH. Коммерческими названиями для таких процессов очистки коксового газа являются, например, HPF, PDS, Perox и Stretford. Эти продукты имеют низкое качество и ценность и могут быть превращены в концентрированную серную кислоту, чтобы увеличить эффективность использования и ценность соединений серы.

Соответствующий предшествующий уровень техники описан в европейском патенте ЕР 2942323 А1 заявителя, раскрывающем способ получения SO3 из сырьевого потока, получаемого из десульфуризации коксового газа, содержащего растворенные металлы. Поток подается в печь для сжигания вместе со вспомогательным топливом и потоком, содержащим O2, в результате чего элементарная сера окисляется до SO2. Поток из печи для сжигания подается в котел-утилизатор, а затем проходит через фильтрующее устройство. Потом этот поток направляется в реактор для окисления SO2 для получения SO3, который затем превращается в серную кислоту.

Способ согласно настоящему изобретению отличается от вышеупомянутого предшествующего уровня техники тем, что он включает стадию смешивания горячего технологического газа из печи для сжигания с потоком более холодного газа в смесительном блоке, так что температура объединенного потока находится ниже температуры затвердевания частиц. Таким образом, способ согласно настоящему изобретению обеспечивает улучшенный способ получения SO3 из потоков исходного сырья, содержащих серосодержащие соединения и растворенные металлы, где эти металлы удаляются в виде твердых веществ после охлаждения.

Далее изобретение описывается более подробно со ссылкой на чертежи, где

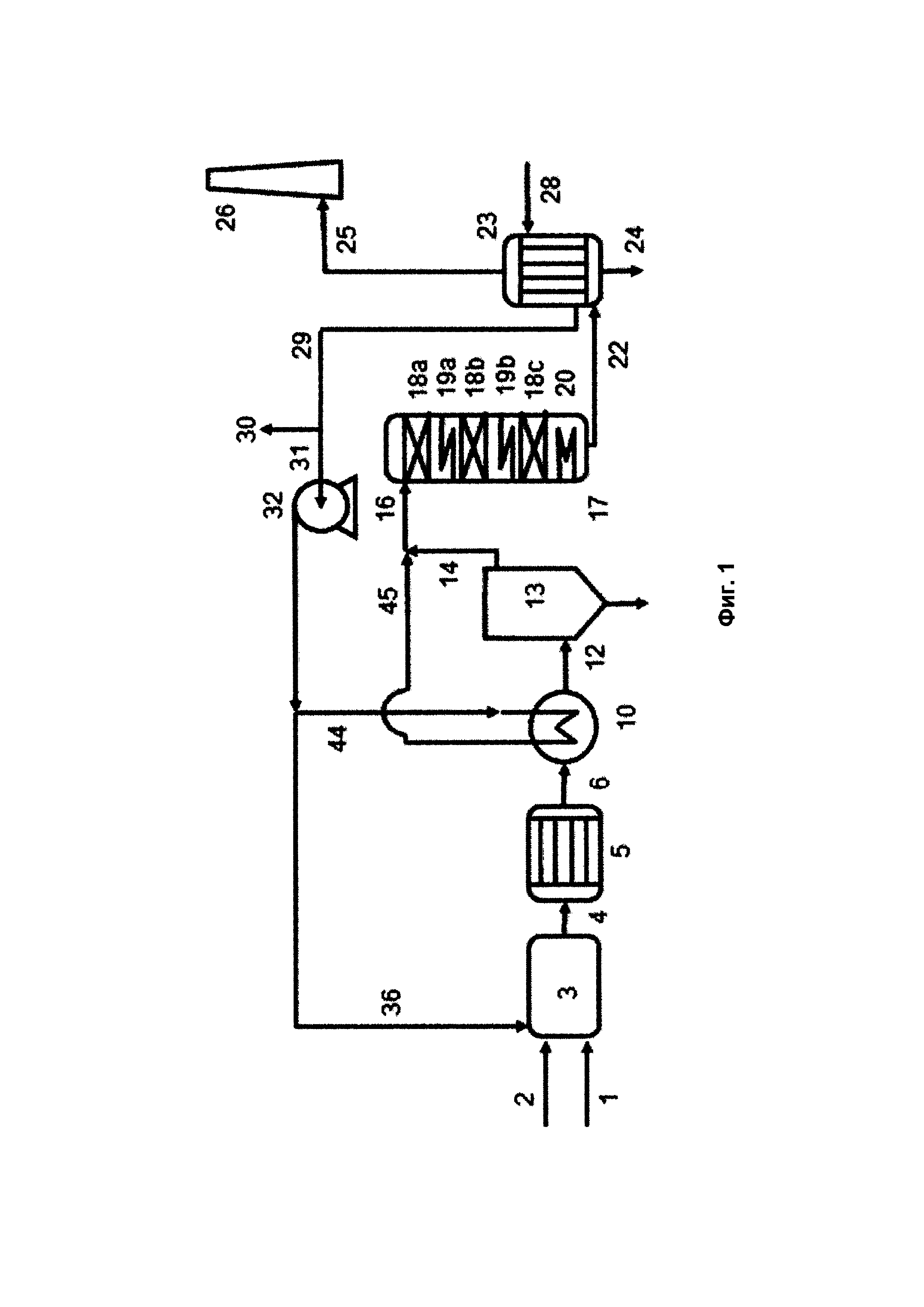

Фиг. 1 представляет собой известную технологическую схему процесса для конверсии сырьевого потока в концентрированную серную кислоту,

Фиг. 2 показывает способ получения серной кислоты с новым типом котла-утилизатора, который следует использовать в соответствии с изобретением, и

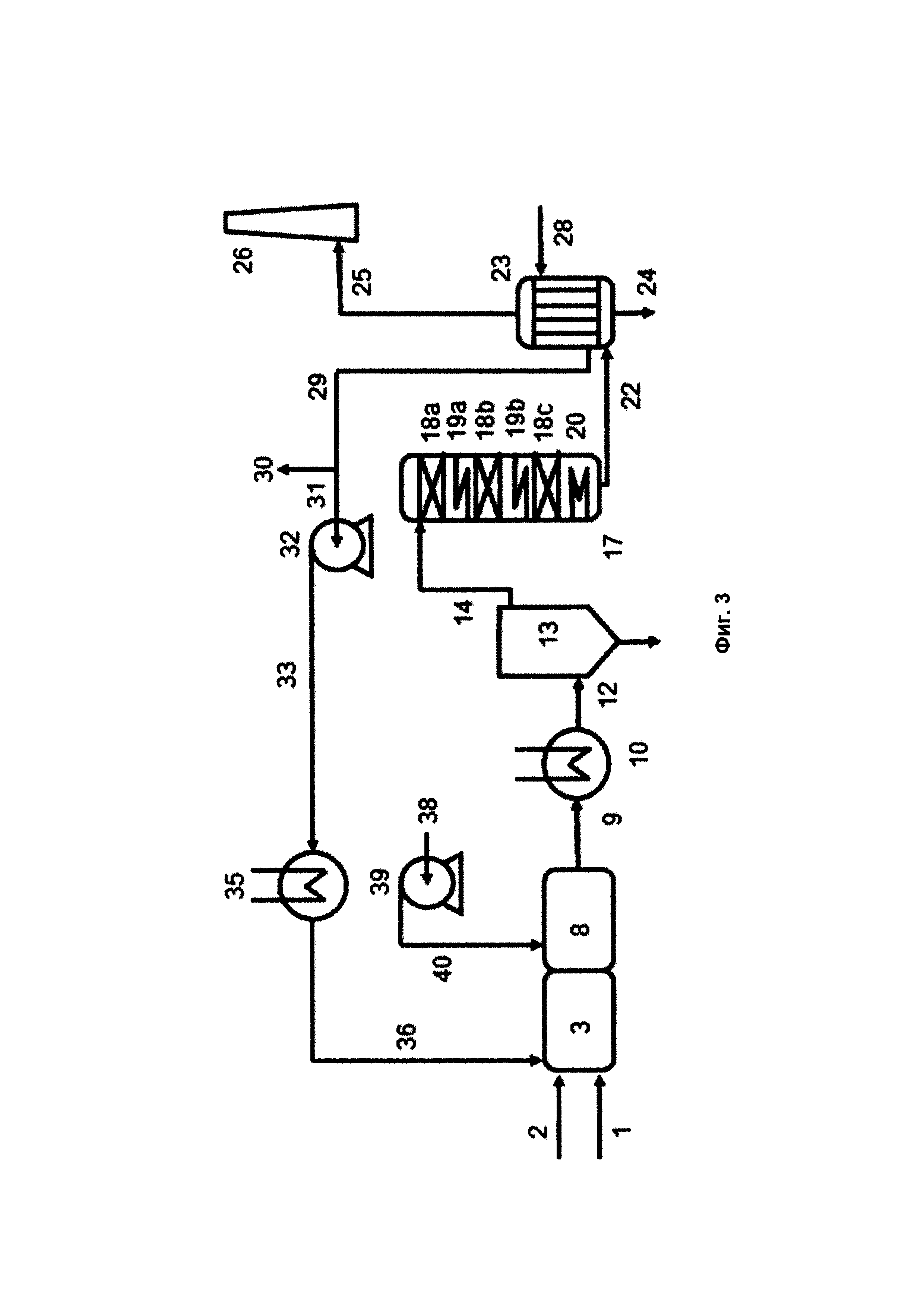

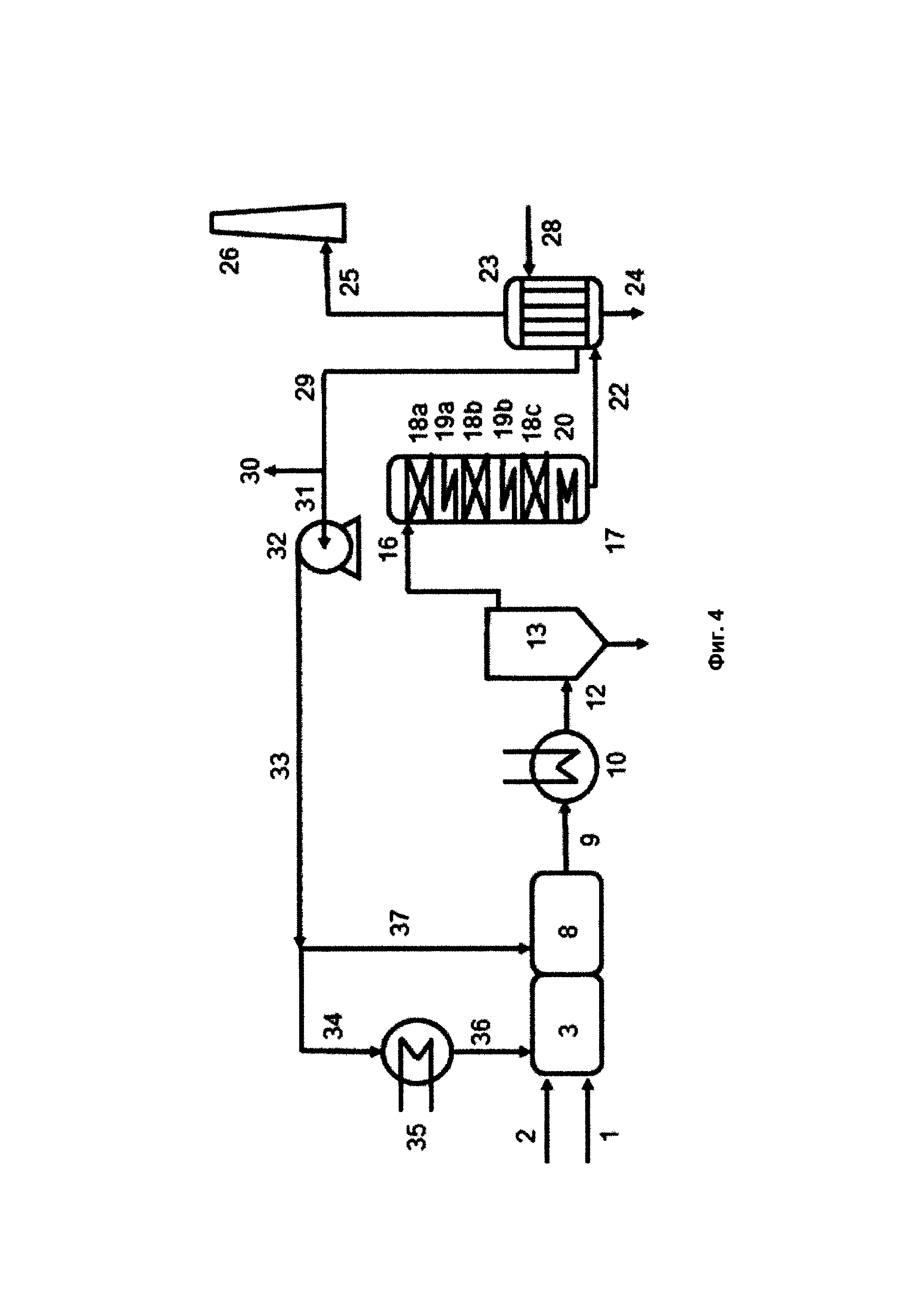

Фиг. с 3 по 6 показывают различные альтернативные технологические схемы процесса, которые следует использовать в соответствии с изобретением.

Обычно используемая технологическая схема процесса для конверсии исходного серосодержащего сырья в концентрированную серную кислоту показана на Фиг. 1.

На первой стадии сырьевой поток 1, содержащий соединения серы и растворенные металлы и щелочные металлы, подают в печь 3, работающую при 900-1100°С. В этой печи, в зависимости от точного состава сырья, имеют место следующие реакции:

H2SO4→SO2+0,5O2+H2O

Растворимые в кислотах масла +O2→CO2+H2O+SO2

S+O2→SO2

SCN-+2O2→SO2+CO2+0,5N2

S2O32-+0,5O2→2SO2

S042-→SO2+O2

CH4+2O2→CO2+2H2O

SO2+0,5O2→SO3

Чтобы поддерживать высокую температуру в печи, часто необходимо предусмотреть вспомогательное топливо 2, чтобы обеспечить достаточно высокую теплотворную способность исходного сырья. Такими вспомогательными топливами могут быть СН4, С2Н6 и другие топлива на основе углеводородов, но также могут применяться H2S, СО и Н2.

Чтобы обеспечить достаточное количество O2 для реакций окисления, описанных выше, в печь направляют обогащенный O2 поток 36. Чаще всего используется атмосферный воздух, потому что горячий воздух 29 вырабатывается в конденсаторе серной кислоты 23 в установке по получению серной кислоты.

В некоторых применениях может быть выгодным использовать обогащенный O2 (то есть >21% объемн.), но обычно стоимость обогащения O2 оказывается выше, чем выгода от этой более высокой концентрации O2.

Технологический газ 4, выходящий из печи 3, охлаждается до 450-600°С в котле-утилизаторе 5, чтобы утилизировать теплоту в форме пара высокого давления. Давление пара находится в диапазоне измерений манометра 20-85 бар.

Наиболее распространенным типом котла-утилизатора для этих применений являются так называемые жаротрубные котлы, в которых технологический газ протекает через ряд параллельных горизонтальных трубок. Скорость газа является высокой (обычно 25-50 м/с), чтобы обеспечить высокий коэффициент конвективного теплопереноса для эффективной теплопередачи к охлаждающей среде на внешней стороне трубок. Охлаждающей средой обычно является вода под высоким давлением, и тепло поглощается посредством фазового перехода (то есть, кипения). Эта конструкция является хорошо известной и широко используется в промышленности.

Другим типом котла-утилизатора является так называемый водотрубный котел, в котором технологический газ течет в межтрубном пространстве, а вода/пар течет внутри этих труб. Водотрубные котлы также базируются на конвективном теплопереносе, и поэтому скорость газа должна быть высокой, а расстояние между трубами должно быть небольшим.

Технологический газ 6, выходящий из котла-утилизатора, затем дополнительно охлаждают до 375-450°С в нагревателе для разбавляющего воздуха 10. Если нет необходимости в разбавлении воздухом, то можно установить пароперегреватель, или находящийся выше по потоку котел-утилизатор 5 может быть сконструирован так, чтобы охлаждать технологический газ до 375-450°С. Чтобы защитить находящееся ниже по потоку оборудование, пыль удаляется из технологического газа в электростатическом осадителе 13. Также могут использоваться другие типы оборудования для удаления пыли, такие как керамические фильтры.

После удаления пыли к технологическому газу 14 добавляется горячий разбавляющий воздух 45, чтобы обеспечить достаточное количество кислорода для каталитического окисления SO2 до SO3. Это местоположение для добавления воздуха обеспечивает минимизацию размеров печи 3, котла-утилизатора 5, нагревателя разбавляющего воздуха 10 и электростатического осадителя 13.

Затем разбавленный технологический газ 16 поступает в конвертер 17 SO2 при 375-420°С. Этот конвертер состоит из ряда слоев 18 катализатора с теплообменниками 19, установленными между слоями катализатора. Превращение SO2 в SO3 является экзотермической реакцией, и чтобы максимизировать общую конверсию SO2, обычной практикой является использование ряда слоев катализатора, причем каждый последующий слой работает при более низкой температуре, чтобы обеспечить максимально возможную эффективность конверсии. Число слоев катализатора составляет от 1 до 4, причем 3 является наиболее распространенным числом для этих применений.

Теплообменники 19 между слоями катализатора сконструированы для обеспечения оптимальной температуры технологического газа на входе каждого из слоев катализатора 18. В качестве охлаждающей среды обычно используется насыщенный и/или перегретый пар, но воздух, солевой расплав или горячая вода под давлением тоже могут быть использованы.

После последнего слоя катализатора 18 с подвергнутый конверсии технологический газ охлаждается до 250-310°С в котельном агрегате 20, прежде чем этот технологический газ покидает конвертер 17 SO2. В этом интервале температур SO3 начинает реагировать с H2O в газовой фазе с образованием паров H2SO4.

Эта реакция протекает до завершения в конденсаторе серной кислоты 23, в котором технологический газ охлаждается до 60-200°С. Большая часть паров серной кислоты конденсируется, и жидкая концентрированная H2SO4 24 отводится из нижней части конденсатора, а очищенный газ 25 выходит в верхней части конденсатора. В зависимости от природоохранного законодательства этот очищенный газ может потребовать дополнительных стадий очистки перед выбросом в атмосферу через выводящую трубу 26.

Готовая H2SO4 24 охлаждается до температуры около 40°С и отправляется в место передачи продукции для хранения или непосредственного использования. Концентрация H2SO4 составляет 93-98,5% масс., в зависимости от соотношения H2O/SO3 в технологическом газе 22.

Охлаждающей средой 28 для конденсации серной кислоты является атмосферный воздух, а горячий воздух 29, выходящий из конденсатора, может быть возвращен обратно в цикл на входной конец установки получения серной кислоты в качестве предварительно нагретого воздуха для горения 36 и горячего воздуха для разбавления 44. Нагнетатель для горячего воздуха 32 необходим для рециркуляции этого горячего воздуха. Любой горячий воздух 30, не используемый для этих целей, может быть смешан с очищенным газом 25, чтобы получить сухой очищенный газ (и, следовательно, трубу для сухого газа), или теплота может быть использована, например, для предварительного нагревания воды, подаваемой в котельный агрегат, или других целей нагревания/сушки.

В конденсаторе 23 серной кислоты для отделения технологического газа от охлаждающего воздуха используются стеклянные трубки, поскольку металлы не способны выдерживать коррозионную природу горячей концентрированной серной кислоты.

Так называемая технология получения серной кислоты с сухим газом имеет другую схему процесса. Печь и котел-утилизатор аналогичны тем, которые используются в технологии с мокрым газом, как описано выше и показано на Фиг. 1, но после выхода из котла-утилизатора технологический газ подвергается быстрому охлаждению до 50-60°С, чтобы отмыть пыль и удалить воду из этого технологического газа. Оставшаяся вода в технологическом газе удаляется в сушильной башне с использованием концентрированной серной кислоты в качестве осушающего агента. Холодный сухой технологический газ, содержащий SO2, затем повторно нагревается, SO2 каталитически окисляется до SO3, а образовавшийся SO3 абсорбируется концентрированной серной кислотой в предназначенной для этого абсорбционной колонне.

Как мокрый, так и сухой способы способны превращать вышеупомянутое исходное сырье, при условии, что концентрации пылеобразующих металлов и щелочных металлов являются достаточно низкими. Если допустимый предел на эти примеси превышается, оба процесса будут страдать от воздействия образования пыли и отложений.

В печи 3 растворенные металлы и щелочные металлы в исходном сырье будут образовывать оксиды и/или сульфаты либо в твердом, либо в жидком состоянии. Температура и химический состав частиц определяют, в каком объеме эти частицы будут жидкими. Эти частицы будут перемещаться из печи вместе с технологическим газом 4. В промышленности хорошо известно, что высокие концентрации натрия (Na) и калия (K) будут приводить к образованию соединений Na2SO4/K2SO4, которые по меньшей мере частично будут переходить в жидкое состояние при высоких температурах в печи. Когда эти «липкие» частицы вступают в контакт с холодными поверхностями котла-утилизатора 5, частицы прилипают к этой поверхности и быстро затвердевают с образованием твердого слоя отложений. Толщина этого слоя отложений со временем увеличивается, и в конечном счете этот слой станет настолько толстым, что протекание технологического газа через трубу котла-утилизатора (в жаротрубном котле) или между трубами котла-утилизатора (в водотрубном котле) затрудняется до такой степени, когда установку невозможно эксплуатировать, и поэтому установка должна быть отключена для удаления этих отложений.

Время работы между такими отключениями может составлять более года для очень чистого исходного сырья, но для исходного сырья с очень высокими концентрациями, особенно щелочных металлов, трубы могут закупориваться спустя менее чем 24 часа работы.

До некоторой степени можно продлить время между отключениями путем добавления к потокам исходного сырья «уменьшающих налипание» соединений, таких как MgO и A12(SO4)3, и/или путем проведения своего рода очистки в режиме работы котла-утилизатора. Такие системы могут представлять собой, например, сажеобдувочные аппараты, пневмопушки, механическую очистку и ультразвуковые сигналы. Из-за механической схемы работы котлов-утилизаторов с длинными трубами, имеющими малый диаметр (жаротрубный котел), или пучками труб с небольшим расстоянием между этими трубами (жаротрубный котел) эффективность этих систем очистки является низкой.

Для исходного сырья с очень высокими концентрациями щелочных металлов также возможно или необходимо пожертвовать утилизацией тепла, выполняя быстрое водяное охлаждение технологического газа от температуры около 1000°С непосредственно с понижением до температуры около 5°С. В этом способе липкая пыль растворяется в воде и удаляется вместе со сточными водами, но этот способ страдает от очень низкой энергоэффективности, высокого расхода воды и больших объемов сточных вод.

Также подходящими являются теплообменники радиантного типа, и они являются устойчивыми к закупориванию, так как расстояние от металлической поверхности до металлической поверхности является большим, а длина теплопередачи для излучения намного больше, чем для конвективной теплопередачи. Теплообменники радиантного типа могут быть разновидностями газ/газ или газ/пар, из которых первая используется только для небольших мощностей, тогда как последняя используется для более значительных мощностей, например, для энергетических котлов. Эта схема процесса также показана на Фиг. 2, и, помимо нового типа котла-утилизатора в позиции 5, эта схема процесса для технологического газа является такой же, как и обычная схема процесса, которая показана на Фиг. 1.

Тенденция к закупориванию частицами пыли в технологическом газе зависит от их «липкости», то есть, они должны по меньшей мере частично перейти в жидкое состояние, чтобы стать липкими. При температурах ниже температуры превращения в жидкость/затвердевания эти частицы пыли будут затвердевать и становиться нелипкими. Температура затвердевания зависит от химического состава частиц и в некоторой степени от химического состава окружающего технологического газа. В качестве общего правила можно принять, что пыль становится нелипкой при температуре ниже около 600°С, когда эта липкость пыли может быть связана с присутствием в частицах пыли Na2SO4 и K2SO4.

Настоящее изобретение описывает способ, в котором частицы пыли в технологическом газе охлаждают от высокой температуры на выходе из печи до температуры ниже температуры затвердевания, не подвергая воздействию холодных поверхностей, на которых эти частицы могут осаждаться, затвердевать и формировать слой отложений.

Охлаждение технологического газа осуществляется путем смешивания горячего технологического газа из печи с потоком более холодного газа, так что температура объединенного потока находится ниже температуры затвердевания частиц. После смешивания технологический газ может подвергаться воздействию поверхностей для регенеративного теплообмена без риска какого-либо образования отложений в результате затвердевания частиц. Холодный поток может представлять собой, например, атмосферный воздух, горячий атмосферный воздух и/или возвращенный обратно в цикл технологический газ.

Обычного образования отложений в результате, например, диффузии и оседания в зонах рециркуляции и низкой скорости, избежать нельзя, но поскольку пыль является рыхлой, ее будет легко удалить с помощью механических средств, таких как воздуходувки для сажи, пневмопушки и ультразвуковые сигналы.

Одна из таких технологических схем процесса для установки получения серной кислоты, перерабатывающей серосодержащее исходное сырье с высокими концентрациями растворенных металлов и щелочных металлов, показана на Фиг. 3.

Серосодержащее сырье 1 подается в печь 3, работающую при температуре около 1000°С. При этой температуре соединения серы и углеводороды, а также любые соли NH4+ превращаются в SO2, CO2, H2O, N2 и небольшие количества NO/NO2 и SO3. Чаще всего сырьевой поток не имеет достаточно высокой теплотворной способности, чтобы поддерживать высокую температуру в печи, и, таким образом, необходимо вспомогательное топливо 2. Кислород для процессов горения подается посредством линии 36, что представляет собой предварительно нагретый воздух из конденсатора серной кислоты 23 и нагревателя воздуха для горения 35. Нагреватель воздуха для горения 35 является имеющимся при желании, но имеет преимущество, заключающееся в снижении расхода вспомогательного топлива. Воздух для горения, выходящий из конденсатора серной кислоты 23, имеет температуру 200-260°С и в нагревателе воздуха для горения 35 может нагреваться до 450°С.

Технологический газ, выходящий из печи 3, является в точности таким, как описано для обычной схемы процесса. Этот горячий технологический газ затем смешивается с холодным атмосферным воздухом 38, который сжимался в нагнетателе холодного воздуха 39 перед подачей по линии 40 в смесительную камеру 8. Существует множество способов смешивания этих двух потоков, например, добавление холодного воздуха через ряд форсунок, размещенных в «кольцевом» расположении, охватывающих внешнюю границу смесительной камеры, или вдувание в воздух через ряд форсунок в тангенциальном расположении, так что холодный воздух выполняет вихревое движение вокруг горячего технологического газа. Статические смесители также могут быть установлены ниже по потоку от точки смешивания, но следует позаботиться об обеспечении того, чтобы поверхности материала смесителя не имели температуры ниже затвердевания частиц пыли. В противном случае, поверхности смесителя должны быть отделены от насыщенного пылью технологического газа. Смесительная камера может быть такой же простой, как камера с кирпичной облицовкой, просто продолжающей камеру 3 с кирпичной облицовкой.

Хорошо перемешанный технологический газ 9, выходящий из смесительной камеры 8, имеет температуру около 450-700°С, и, таким образом, частицы пыли не являются липкими. Затем технологический газ 9 охлаждают до 400-450°С в теплообменнике 10, который может представлять собой котел-утилизатор (водотрубный или жаротрубный) или предварительный нагреватель воздуха для горения 35.

Затем охлажденный технологический газ поступает в электростатический осадитель 13, в котором пыль отделяется от технологического газа и выводится из нижней части этого осадителя. Очищенный технологический газ 14 затем поступает в конвертер SO2 17. Последующая конверсия SO2 и конденсация серной кислоты являются в точности такими, как описано в традиционной схеме процесса.

Эта простая схема процесса для технологического газа обладает высокой устойчивостью к образованию отложений, поскольку только один теплообменник находится в контакте с насыщенным пылью технологическим газом, то есть, технологическая пригодность установки является очень высокой.

Недостаток этой схемы процесса состоит в том, что поток технологического газа через охладитель технологического газа 10 и электростатический осадитель 13 является высоким, и, таким образом, размер оборудования и стоимость будут увеличиваться.

Другой недостаток состоит в том, что существует небольшой риск конденсации серной кислоты в зоне смешивания, поскольку возможно представить, что здесь могут быть поверхности, контактирующие с холодным воздухом (скажем, при 20-60°С), которые также могут вступать к контакт с технологическим газом, содержащим небольшое количество SO3, который может конденсироваться в виде серной кислоты при температурах ниже примерно 200°С. Правильная конструкция камеры смешивания газа/воздуха устранит этот риск.

Другая схема процесса показана на Фиг. 4. Отличие от схемы процесса на Фиг. 3 состоит в том, что воздух для быстрого охлаждения 37 представляет собой горячий воздух 29 из колонны для конденсации серной кислоты 17. Этот горячий воздух сжимается в нагнетателе воздуха для горения 32. С помощью этой схемы процесса требования по O2 для окисления SO2 в конвертере 17 выполняются при температуре при выходе из смесительной камеры 8, составляющей 600°С, то есть, температура горячего воздуха очень хорошо соответствует требуемому потреблению для O2. На Фиг. 3 воздух для быстрого охлаждения 4 0 был «слишком холодным», чтобы обеспечить температуру смешивания 600°С, принимая во внимание требования для O2, и полученная температура технологического газа составила 450-500°С. Для температуры воздуха для быстрого охлаждения, составляющей 400°С, требуемый поток воздуха для охлаждения будет намного выше, чем требования для O2 в конвертере 17, и расположенная ниже по потоку установка должна быть сконструирована для более высокого потока технологического газа. Оптимальное соотношение между требованиями для O2 и требованиями по охлаждению будет зависеть от состава исходного сырья 1 для печи 3 и работы печи.

В схеме процесса, показанной на Фиг. 4, больше тепла должно быть отведено в охладителе технологического газа 10, который может представлять собой один единственный теплообменник или два или более теплообменника, соединенных последовательно. Примером может служить нагреватель воздуха для горения 35 в сочетании с котлом-утилизатором, чтобы контролировать температуру технологического газа, поступающего в электростатический осадитель 13. Эта схема процесса так же проста, как схема, показанная на Фиг. 3. Преимуществом является лучшая утилизация тепла, и конструкция смесительной камеры становится проще, потому что все части смесителя будут иметь температуру выше температуры точки росы серной кислоты.

На Фиг. 5 показана третья схема процесса, на которой поток для быстрого охлаждения 54 представляет собой технологический газ, поступающий обратно в цикл из позиции, расположенной ниже по потоку от электростатического осадителя 13.

Часть технологического газа 14, выходящая из осадителя 13, направляется в теплообменник 51, чтобы охлаждать технологический газ от 400-450°С до 200-300°С. Простой и энергоэффективный способ состоит в установке котельного агрегата, который использует систему пара высокого давления, используемую в других местах установки получения серной кислоты, например, в охладителе технологического газа 20 и (частично) 10. Охлажденный газ для быстрого охлаждения 52 затем сжимается в нагнетателе газа для быстрого охлаждения 53 и направляется в смесительную камеру 8 посредством линии 54. При такой схеме процесса через линию для быстрого охлаждения никакой дополнительный O2 не добавляется, и необходимо подавать в трубопровод для технологического газа 15 O2, необходимый для окисления SO2 в конвертере 17. Этот разбавляющий воздух представляет собой горячий воздух 29 из конденсатора серной кислоты 24, который сжимается в нагнетателе воздуха для горения 32 и дополнительно нагревался до 350-400°С в нагревателе для разбавляющего воздуха 42. Нагреватель для разбавляющего воздуха обычно будет располагаться в позиции 10, чтобы оптимизировать утилизацию тепла.

Преимущество этой схемы процесса заключается в немного лучшей утилизации тепла, чем в схеме процесса с быстрым охлаждением горячим воздухом, сравните с Фиг. 4. Также охладитель газа для быстрого охлаждения 51 и нагнетатель газа для быстрого охлаждения 53 установлены в технологическом газе, не содержащем пыли, таким образом, минимизируя риск образования отложений в теплообменнике и нагнетателе. Поток технологического газа через установку не изменяется.

Другое преимущество состоит в том, что добавление разбавляющего воздуха через линию 4 5 уменьшает концентрацию пыли в технологическом газе 16, поступающем в конвертер SO2 17, что будет уменьшать закупоривание слоев катализатора (особенно 18а) из-за улавливания остаточной пыли в технологическом газе 14, покидающем электростатический осадитель 13. Катализатор для конверсии SO2 в SO3 является очень эффективным в улавливании частиц пыли и, таким образом, со временем он закупоривается из-за заполнения этой пылью объемов между гранулами катализатора. Для большинства электростатических осадителей существует минимальная достижимая концентрация пыли на выходе, которая не зависит от размера осадителя и концентрации пыли на входе в осадитель. Со схемой процесса на Фиг. 5 эта концентрация пыли на входе в конвертер SO2 17 является аналогичной обычной схеме процесса, сравните с Фиг. 1, в то время как схемы процесса на Фиг. 3 и 4 имеют более высокую концентрацию пыли на входе в конвертер SO2.

Чтобы продлить работу до закупоривания слоя катализатора, конвертер SO2 может быть сконструирован с «жертвенными» слоями катализатора, которые можно обойти при закупоривании пылью.

Четвертая схема процесса показана на Фиг. 6. Эта схема процесса напоминает схему на Фиг. 5, но технологический газ, подлежащий рециркуляции для быстрого охлаждения технологического газа 64, отводится из позиции выше по потоку от электростатического осадителя 13. Технологический газ 60, насыщенный пылью, охлаждается в охладителе газа для быстрого охлаждения 61 и сжимается в нагнетателе газа для быстрого охлаждения 63 перед подачей в смесительную камеру 8 через линию 64. Эта схема процесса обладает тем преимуществом, что поток технологического газа через электростатический осадитель минимизирован, то есть, поток через этот осадитель равен потоку в обычной схеме процесса, которая показана на Фиг. 1. Это дает экономию на стоимости осадителя. Охладитель газа для быстрого охлаждения 61 и нагнетатель газа для быстрого охлаждения 63 оба должны быть рассчитаны на пыль в технологическом газе, что делает их немного более дорогими.

Помимо этих различий, общий поток технологического газа и утилизация тепла являются аналогичными схеме процесса, такой как на Фиг. 5.

Изобретение более подробно иллюстрируется в примере, который следует далее.

Пример

Расчеты способов выполняли для схем процесса, показанных на Фиг. 1-6, где схемы процесса по Фиг. 1 и 2 являются одинаковыми в отношении потока технологического газа, состава и утилизации тепла.

Расчеты выполняют для установки получения серной кислоты, регенерирующей 100 метрических тонн/в день отработанной серной кислоты из процесса алкилирования. Температура печи составляет 1000°С, а воздух для горения в каждой схеме процесса предварительно подогревается до 400°С.

Предполагается, что концентрация пыли в технологическом газе, выходящем из электростатического осадителя, составляет 2 мг/н.м3, значение, которое не зависит от концентрации пыли на входе в осадитель.

Расход воздуха для горения и расход топливного газа являются одинаковыми для каждой схемы процесса.

Основные результаты показаны в таблице ниже. В таблице сравнивают пять различных технологических схем процесса для конверсии 100 метрических тонн в день отработанной серной кислоты в концентрированную серную кислоту. Эти технологические схемы процесса отличаются только от выхода из печи до входа в конвертер SO2.

Видно, что во многих отношениях предпочтительной схемой процесса является традиционная схема процесса, поскольку большая часть оборудования имеет наименьший поток и, следовательно, также имеет потенциал для более низкой стоимости. Это очевидно для электростатического осадителя, но не обязательно очевидно для теплообменников, поскольку различные схемы процесса обеспечивают возможности для различных схем теплообменников и материалов конструкции.

Чтобы иметь возможность работать без закупоривания котла-утилизатора, необходимо применять решение для быстрого охлаждения, но более длительное время эксплуатации потенциально обходится более высокой стоимостью и/или более низкой тепловой эффективностью установки.

В таблице нагрузка по теплообмену определяется как теплопередача от одной среды к другой в положении между выходом из печи до входа в конвертер SO2, то есть, в котле-утилизаторе, охладителе газа для быстрого охлаждения, нагревателе воздуха для горения и нагревателе разбавляющего воздуха Теплообменники в остальной части установки являются одинаковыми и не включаются в сравнение.

Нагрузка по отводимому пару определяется как тепло, передаваемое системе пара высокого давления во всей установке получения серной кислоты, и, таким образом, является мерой эффективности утилизации тепла в этих схемах процесса установки. Утилизация тепла может быть выше, если, например, горячий воздух из конденсатора серной кислоты, не используемый для воздуха для горения/быстрого охлаждения/разбавления, может быть для целей сушки и центрального отопления.

Схема быстрого охлаждения холодным воздухом является очень простой с самой низкой поверхностью теплообмена, установленной между печью и конвертером SO2. Это происходит ценой нагрузки по отводимому пару, но для малой установки с небольшим использованием пара такая схема может быть лучшим решением.

Лучшая утилизация тепла достигается при быстром охлаждении горячим воздухом с большей установленной поверхностью теплообмена.

Самая высокая утилизация тепла в сочетании с самой низкой концентрацией пыли на входе в конвертер SO2 достигается при быстром охлаждении рециркулирующим технологическим газом. Хотя и немного более сложная, но эта схема процесса с рециркуляцией и быстрым охлаждением технологическим газом, насыщенным пылью, предложит решение с утилизацией тепла, очень близкой к стандартной схеме процесса, но со значительно более длительным временем работы благодаря низкому риску закупоривания теплообменников. Стоимость этих двух решений является сопоставимой, с разницей в затратах менее 10%.

Реферат

Изобретение может быть использовано в производстве серной кислоты. Для получения триоксида серы сырьевой поток, включающий серосодержащие соединения, и растворенные металлы, и щелочные металлы, сжигают в присутствии обогащенного кислородом потока и при необходимости вспомогательного топлива. При этом серосодержащие соединения в сырьевом потоке превращают в SO2, а растворенные металлы и щелочные металлы - в частично затвердевшую пыль. Смешивают горячий технологический газ из печи для сжигания с потоком более холодного газа в смесительном блоке, чтобы температура объединенного потока была ниже температуры затвердевания частиц. Охлаждают объединенный газовый поток в одном или двух теплообменниках. Удаляют твердые частицы пыли из объединенного газового потока в устройстве для удаления пыли. При необходимости добавляют горячий разбавляющий воздух к технологическому газу для обеспечения достаточного количества кислорода для окисления SO2до SO3в конвертере SO2. Подают технологический газ в конвертер SO2, состоящий из ряда слоев катализатора с теплообменниками, установленными между слоями катализатора, превращая SO2в технологическом газе в SO3. Предложена установка для получения триоксида серы. Изобретение позволяет уменьшить образование отложений в оборудовании при получении триоксида серы. 2 н. и 12 з.п. ф-лы, 6 ил., 1 табл., 1 пр.

Формула

Документы, цитированные в отчёте о поиске

Способ регенерации отработанной серной кислоты химических процессов

Катализаторы на основе оксида рутения для конверсии диоксида серы в триоксид серы

Комментарии