Катализаторы на основе оксида рутения для конверсии диоксида серы в триоксид серы - RU2422357C2

Код документа: RU2422357C2

Чертежи

Описание

Уровень техники, предшествующий данному изобретению

Данное изобретение относится в основном к катализаторам, содержащим оксид рутения, и к способам каталитического окисления и конверсии диоксида серы (SO2) в триоксид серы (SO3) при использовании таких катализаторов. Более конкретно, SO2 при низких концентрациях в потоках технологического газа может быть эффективным образом окислен до SO3 при сравнительно низких температурах при использовании катализаторов на основе оксида рутения по данному изобретению. Например, катализаторы, содержащие оксид рутения, особенно применимы для конверсии SO2 в SO3 на последней каталитической стадии многостадийного каталитического конвертера, используемого при производстве серной кислоты.

Обычный контактный способ производства серной кислоты включает каталитическое окисление в газовой фазе SO2 до SO3 на одной или нескольких стадиях каталитического окисления в конвертере, чтобы получить конвертированный газ, содержащий SO3, и абсорбцию SO3 водной серной кислотой, чтобы образовать продукт в виде дополнительного количества серной кислоты. Каталитическое окисление SO2 до SO3 протекает при допустимых расходах через катализатор в виде твердотельных частиц, который обычно содержит активные фазы, содержащие щелочной металл - ванадий или платину. Концентрации газообразного SO2 на входе первой каталитической стадии конвертера обычно находятся в интервале от примерно 4% до примерно 15%. При адиабатическом функционировании каждой стадии конвертера обычно требуется три или четыре каталитических стадии (или прохождения), чтобы достигнуть общих величин конверсии SO2 более 99,7% и обеспечить соответствие стандартам в отношении выпуска остаточного газа абсорбером. Обычно каждому прохождению через катализатор предшествуют внешние теплообменники, обеспечивая первое прохождение газового потока при охлаждении до желательной температуры на входе и прохождение четвертой стадии при температуре, обычно находящейся в интервале от примерно 360°C до примерно 415°C. Конверсию SO2, содержащегося в концентрации 99,7% на входе первой стадии, соответственно обеспечивают посредством четырехстадийного устройства с двойной абсорбцией, в котором SO3 удаляют из газового потока внутри абсорбционной колонны с орошением серной кислотой, которая расположена за второй каталитической стадией (конструкция с промежуточной абсорбцией (IPA) 2:2) или третьей каталитической стадией (конструкция IPA 3:1) конвертера. Конверсии от примерно 94% до примерно 95% SO2 обычно достигают на первых трех стадиях, при конвертировании остатка на четвертой, или последней, каталитической стадии конвертера перед прохождением через заключительную абсорбционную колонну для извлечения продукта в виде дополнительного количества серной кислоты.

Способы в соответствии с известным уровнем техники, такие как описанные в Патенте США №5264200 Felthouse et al., эффективным образом обеспечивают высокую суммарную конверсию SO2 и приемлемые уровни выпуска SO2 в остаточном газе абсорбера посредством контактирования газа, содержащего SO2, с монолитным катализатором с активной фазой, содержащей платину или щелочной металл - ванадий, в последовательности предварительных каталитических стадией перед промежуточной абсорбцией, за которой следует дополнительное прохождение через последнюю каталитическую стадию, включающую ванадиевый катализатор в виде частиц, содержащий цезий (т.е. катализатор на основе Cs-V). Посредством использования катализатора на основе Cs-V в виде частиц реакции на последней стадии может протекать до достижения термодинамического равновесия при низкой температуре газа на входе, находящейся в интервале от примерно 360°C до примерно 415°C, и данный температурный интервал способствует высокой степени конверсии SO2 в SO3.

Tomas Jirsak et al. в «Chemistry of SO2 on Ru(001): formation of SO3 и SO4», Surface Science 418 pp. 8-21 (1998), описывают воздействие кристаллов рутения (001) на SO2 и кислород, приводящее к диссоциации SO2, или разложению, или же диспропорционированию, вследствие чего образуются SO3 и SO4.

Вследствие стремления достичь экономии, обусловленной ростом масштабов производства, заводы для производства серной кислоты контактным способом часто строят при их производительности от 1500 до 2500 тонн в день (в расчете на 100% H2SO4). При таком уровне производства требуются каталитические конвертеры сравнительно большого диаметра (например, от 5 до 15 метров) с загрузкой катализатора от примерно 30 до примерно 50 литров на тонну (в расчете на 100% H2SO4) или более, в расчете на одну стадию. Повышенная каталитическая активность могла бы обеспечить использование меньших загрузок катализатора. Желательно, чтобы увеличенная эффективность конверсии SO2 и более низкий выпуск остаточных газов были достигнуты посредством использования катализатора последней стадии, имеющего повышенную активность при низкой температуре по сравнению с известными катализаторами окисления SO2. Поэтому имеется потребность в катализаторе окисления SO2, который обладает стабильностью и высокой активностью, посредством чего обеспечивает возможность использования меньших загрузок катализатора и более высоких скоростей газа и снижение сопутствующих капитальных затрат.

Сущность изобретения

Поэтому задачей данного изобретения является, в частности, создание катализатора окисления для использования в способах окисления SO2 до SO3; создание катализатора окисления, содержащего активную фазу оксида рутения; создание такого катализатора окисления, который обладает стабильностью и продолжительным сроком службы при функционировании в условиях кислой среды; создание такого катализатора окисления и способов, пригодных для эффективного каталитического окисления SO2 до SO3 в исходных газовых смесях при сравнительно низкой концентрации газообразного SO2 и при сравнительно низких рабочих температурах; и создание такого катализатора окисления, адаптированного для конверсии SO2 до SO3 на последней каталитической стадии конвертера, используемого в производстве серной кислоты контактным способом.

Следовательно, данное изобретение направлено на способы каталитического окисления SO2 до SO3. Более конкретно, SO2 при низких концентрациях в потоках технологического газа может быть эффективным образом окислен до SO3 при сравнительно низких температурах при использовании раскрытых здесь катализаторов на основе оксида рутения. В одном варианте осуществления способ включает контактирование исходной газовой смеси, содержащей SO2 и кислород, с катализатором окисления, содержащим активную фазу на основе оксида рутения, с получением в результате конвертированного газа, содержащего SO3.

Катализатор на основе оксида рутения по данному изобретению пригоден, в частности, для использования в качестве катализатора окисления для конверсии SO2 в SO3 на одной или нескольких каталитических стадиях многостадийного каталитического конвертера, используемого в производстве серной кислоты контактным способом. В одном таком варранте осуществления данное изобретение направлено на способ получения серной кислоты и/или олеума из исходного газа, содержащего SO2. Данный способ включает образование исходной газовой смеси для конверсии посредством объединения исходного газа с кислородсодержащим газом и введение такой исходной газовой смеси для конверсии в каталитический конвертер, имеющий несколько последовательных каталитических стадий. Каждая каталитическая стадия содержит катализатор окисления, эффективный для окисления SO2 до SO3. Исходная газовая смесь для конверсии при этом контактирует с катализатором окисления, находящимся по меньшей мере на первой каталитической стадии в последовательности таких стадией, чтобы образовать частично конвертированный газ, содержащий SO3 и остаточные SO2 и кислород. Частично конвертированный газ пропускается через по меньшей мере одну последующую каталитическую стадию в последовательности таких стадией, катализатор окисления, находящийся на данной стадии, включает активную фазу, содержащую оксид рутения, в результате чего остаточный SO2 в частично конвертированном газе окисляется до SO3 с образованием конвертированного газа, содержащего SO3 и остаточный SO2. Данный конвертированный газ контактирует с водным раствором, содержащим серную кислоту, для абсорбции находящегося в нем SO3 в зоне абсорбции SO3, чтобы получить дополнительное количество серной кислоты и/или олеума и газ, обедненный SO3, который содержит SO2.

Данное изобретение также направлено на катализатор окисления, применимый для окисления SO2 до SO3. В одном варианте осуществления катализатор окисления содержит кислотоустойчивый носитель и размещенную на нем активную фазу. Активная фаза содержит оксид рутения со средним размером кристаллитов менее примерно 500 Å.

В соответствии с другим вариантом осуществления катализатор окисления содержит кислотоустойчивый носитель и промотированную активную фазу на поверхности носителя, содержащую оксид рутения и промотор, содержащий дополнительный оксид металла в состоянии окисления +4 или +3.

В соответствии с еще одним вариантом осуществления катализатор окисления содержит носитель, включающий частицы микрофлюидизированного кремнезема и частицы коллоидного кремнезема, и активную фазу на поверхности носителя, содержащую оксид рутения. Микрофлюидизированный кремнезем характеризуется тем, что имеет средний размер частиц менее примерно 20 мкм, а коллоидный кремнезем характеризуется тем, что имеет средний размер частиц от примерно 10 нм до примерно 25 нм.

Данное изобретение также направлено на способы и методы изготовления катализатора окисления, включающего активную фазу, содержащую оксид рутения. В одном варианте осуществления способ изготовления катализатора окисления включает объединение раствора соли рутения и кислотоустойчивого носителя, чтобы образовать суспензию, и добавление основания к данной суспензии, чтобы образовать предшественник катализатора, имеющий покрытие из оксида рутения на поверхности носителя. Предшественник катализатора термообрабатывают при первой температуре от примерно 200°C до примерно 350°C в течение от примерно 0,1 часа до примерно 5 часов и при второй температуре от примерно 50°C до примерно 500°C в течение от примерно 0,1 часа до примерно 5 часов, чтобы преобразовать предшественник катализатора в катализатор окисления, включающий носитель и размещенную на нем активную фазу, содержащую оксид рутения.

В другом варианте осуществления способ изготовления катализатора на основе оксида рутения включает объединение кислотоустойчивого носителя, микрофлюидизированного кремнезема и коллоидного кремнезема, чтобы образовать первую суспензию. Микрофлюидизированный кремнезем характеризуется тем, что имеет средний размер частиц менее примерно 20 мкм, а коллоидный кремнезем характеризуется тем, что имеет средний размер частиц от примерно 10 нм до примерно 25 нанометров. Из первой суспензии формируют носитель с покрытием. С таким носителем с покрытием объединяют раствор соли рутения, чтобы образовать вторую суспензию. Ко второй суспензии добавляют основание, чтобы сформировать предшественник катализатора, имеющий покрытие из оксида рутения на поверхности указанного носителя с покрытием. После этого предшественник катализатора термообрабатывают.

Данное изобретение, кроме того, направлено на жидкую дисперсию, содержащую фазу жидкого носителя, суспензию микрофлюидизированного кремнезема и суспензию коллоидного кремнезема. Общее содержание кремнезема составляет более примерно 5 процентов в расчете на массу. Суспензия микрофлюидизированного кремнезема характеризуется тем, что имеет вязкость при примерно 24°C и при содержании твердотельных частиц примерно 15 массовых процентов, которая составляет менее примерно 50 сантипуаз, микрофлюидизированный кремнезем характеризуется тем, что имеет средний размер частиц менее примерно 20 мкм, а коллоидный кремнезем характеризуется тем, что имеет средний размер частиц от примерно 10 нм до примерно 50 нанометров.

Другие задачи и особенности данного изобретения будут частью очевидны и частью указаны здесь далее.

Краткое описание чертежей

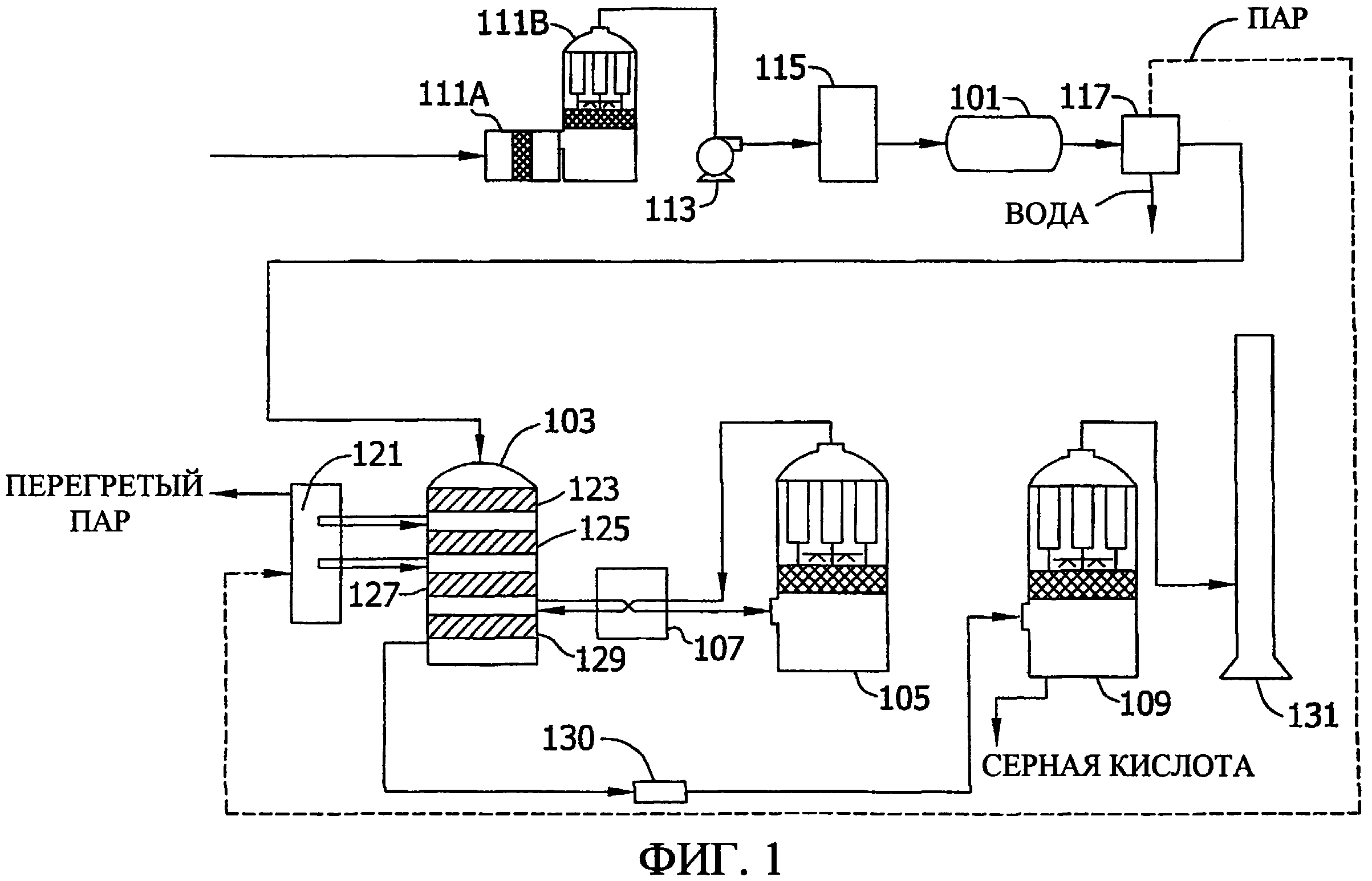

Фиг. 1 представляет схему обычного контактного процесса производства серной кислоты, в котором может быть предпочтительно использован катализатор на основе оксида рутения по данному изобретению.

Фиг. 2 представляет рентгеновские дифрактограммы для порошковых образцов гранул размером от 2,1 до 2,4 мкм катализатора на основе оксида рутения, изготовленного в Примере 6, после конверсии в SO3 в реакторной системе устройства для термического испытания катализатора на старение (TCAT) (что названо «после конверсии») (обозначено как 1); перед конверсией в SO3 (что названо «перед конверсией») (обозначено как 2); и «линейная рентгенограмма» для эталонного образца RuO2, взятая из PDF 40-1290 и представленная острыми пиками на оси «Два тета».

Фиг. 3 представляет рентгеновские дифрактограммы для монолитного катализатора, изготовленного в Примере 10 (оксид рутения/TEOS-Sylox-15/Sylox-15 на монолите с 200 ячеек на квадратный дюйм, разрезанном на кусочки примерно 5 мм × 5 мм), перед конверсией в SO3 (обозначено как 1) в сравнении с «линейной рентгенограммой» для эталонного образца RuO2, взятой из PDF 40-1290 и представленной острыми пиками на оси «Два тета».

Фиг. 4 представляет рентгеновские дифрактограммы для катализаторов, изготовленных в Примере 15, при этом верхняя дифрактограмма относится к порошковым образцам оксид рутения-гранулы 50 нм ZrO2/100 нм ZrO2/гранулы кремнезема (обозначено как 1), а нижняя дифрактограмма относится к порошковым образцам оксид рутения/гранулы кремнезема (обозначено как 2).

Фиг. 5 представляет изображение, полученное сканирующим просвечивающим электронным микроскопом (STEM) для образца, который получен из нарезанных кусочков монолитного катализатора (катализатора 15'), представляющего собой монолитный катализатор, изготовленный в Примере 12.

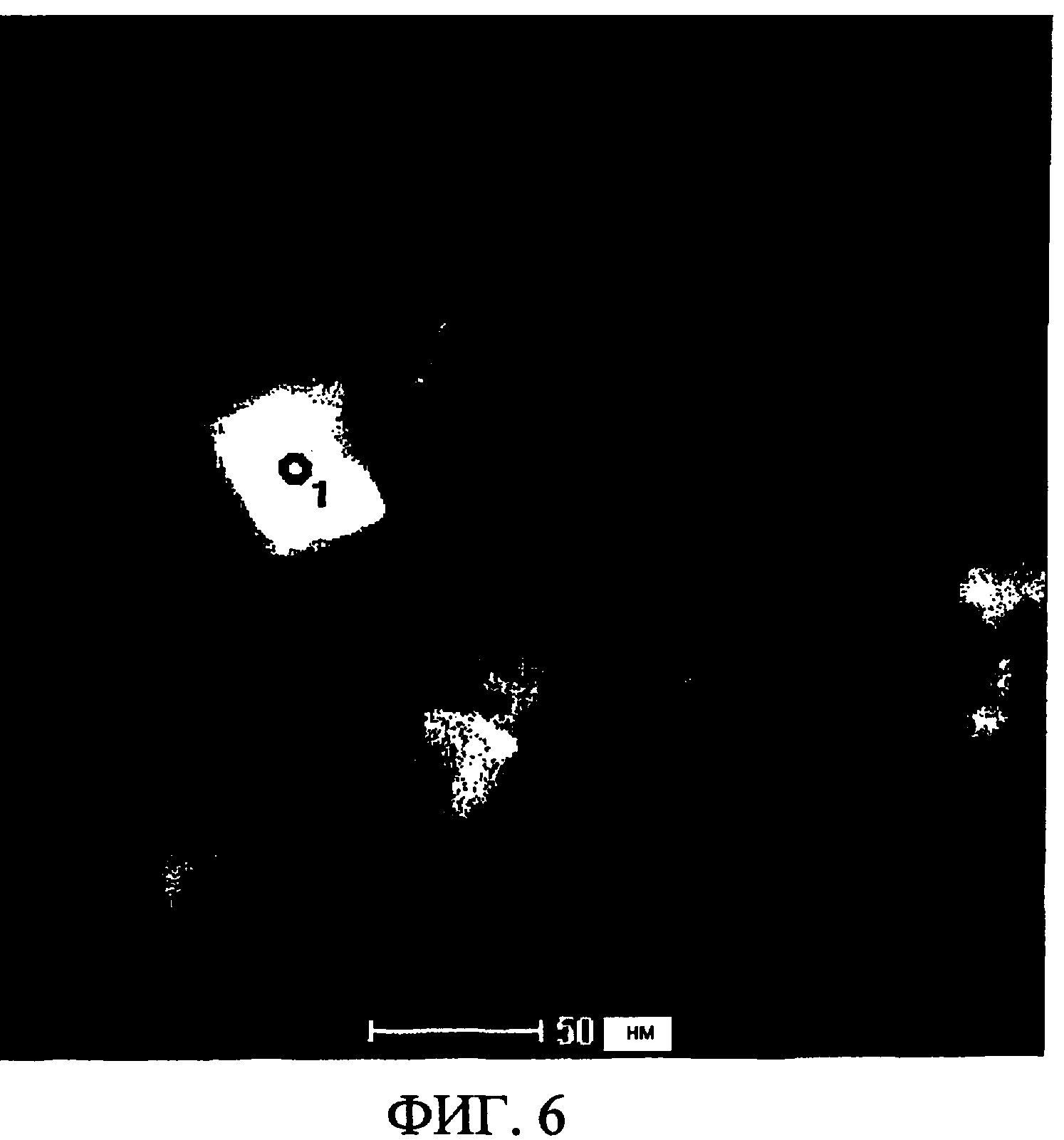

Фиг. 6 представляет использование рентгеновской спектроскопии с энергетической дисперсией (EDS) для анализа состава одной из ярких зон на Фиг. 5 при расположении луча, указанном кружком (обозначено как 1). Элементный анализ этой области приведен на Фиг. 7.

Фиг. 7 представляет выходной сигнал EDS для области, обозначенной как 1 на Фиг. 6, полученный при использовании прибора EDAX-TSL.

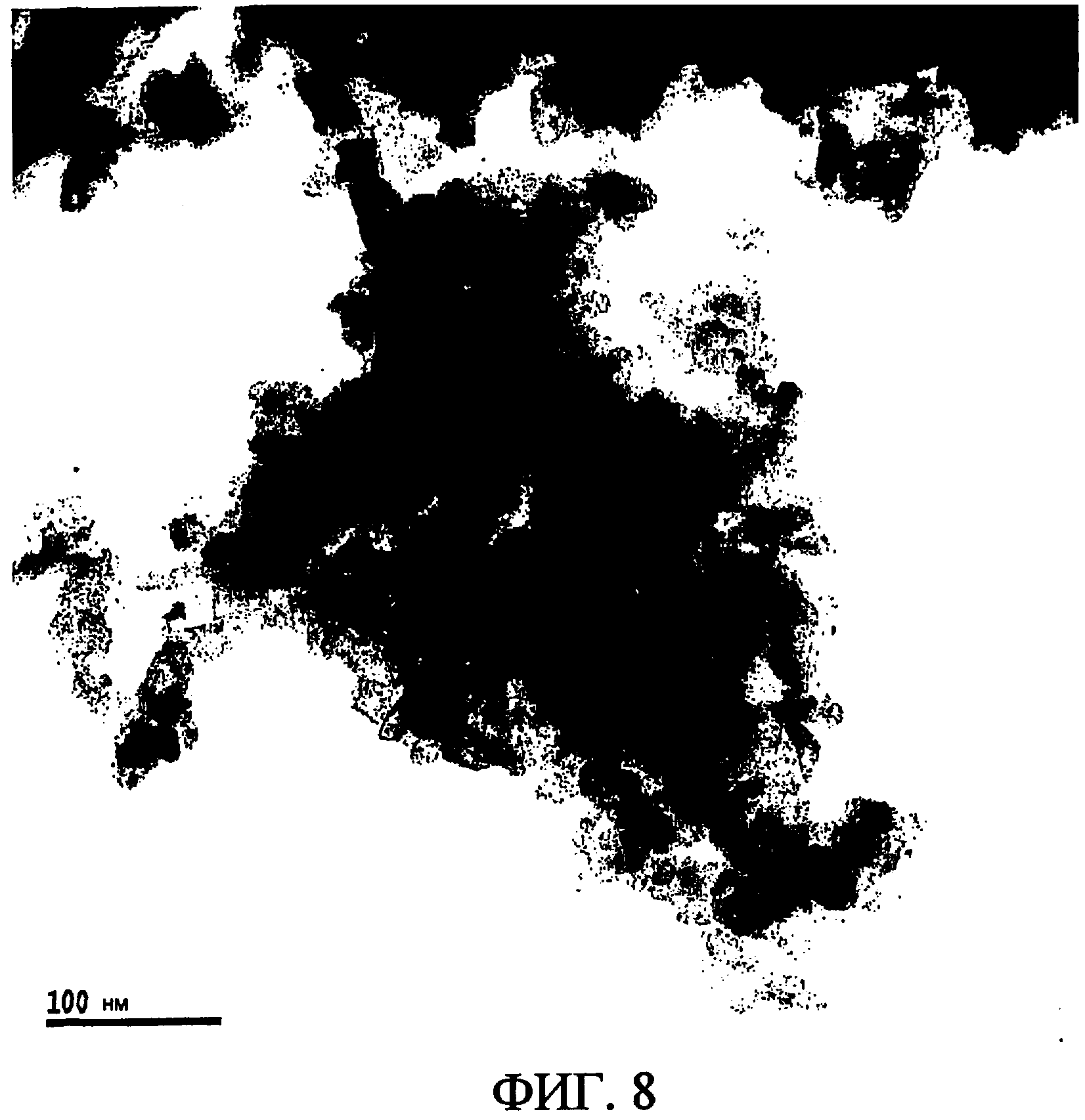

Фиг. 8 представляет изображение, полученное просвечивающей электронной микроскопией (TEM) для фазы диоксида рутения (темные области) на носителе из кремнезема (светлые области) образца монолитного катализатора (катализатор 15'), представляющего собой монолитный катализатор, изготовленный в Примере 12.

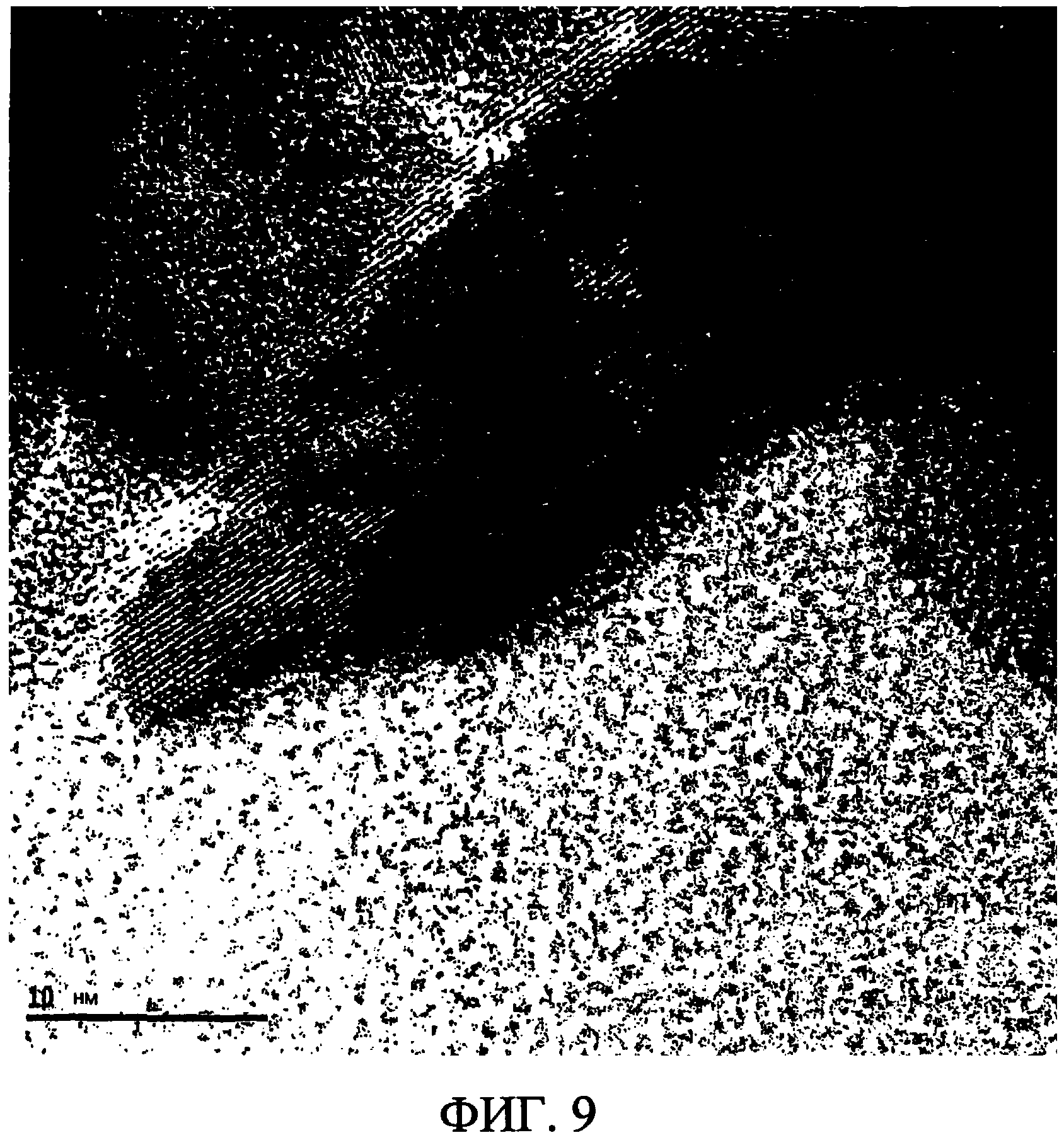

Фиг. 9 представляет собой увеличенное изображение, полученное TEM, на Фиг. 8.

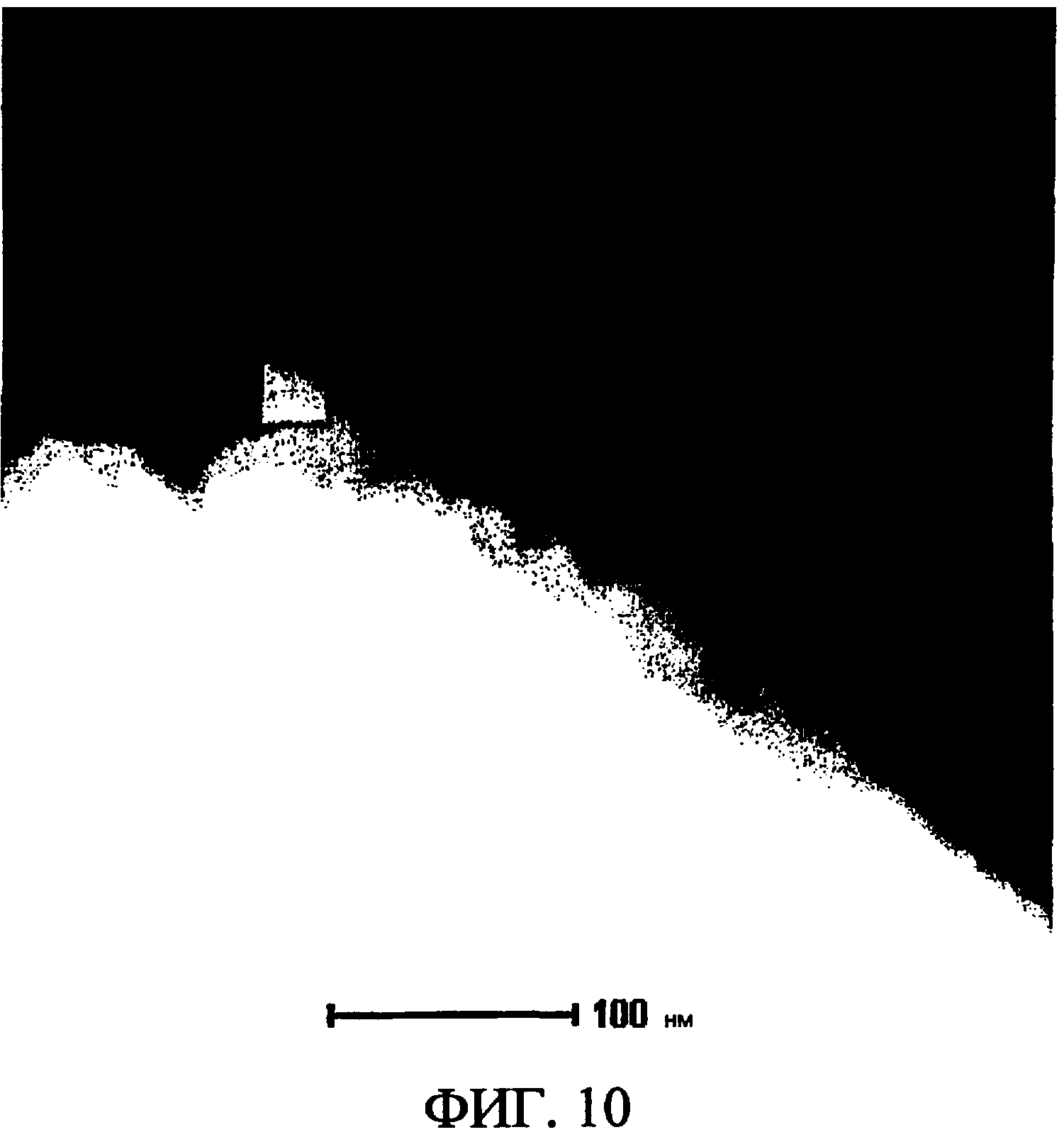

Фиг. 10 представляет изображение STEM катализатора на основе оксида рутения на гранулированном носителе (катализатор 14), изготовленного в Примере 18 (после испытания в реакторе TCAT), квадратная область (обозначенная как 1) на котором показывает расположение луча при анализе состава этой области с помощью EDS. Элементный анализ этой области контактирован на Фиг. 11.

Фиг. 11 представляет выходной сигнал EDS для области, обозначенной как 1 на Фиг. 10, полученный при использовании прибора EDAX-TSL.

Фиг. 12 представляет собой типичное изображение TEM с высоким разрешением для катализатора на основе оксида рутения на гранулированном носителе (катализатор 14), изготовленного в Примере 18 (после испытания в реакторе TCAT).

Подробное описание изобретения

Катализатор по данному изобретению включает активную фазу, содержащую оксид рутения. Катализатор применим при окислении SO2 до SO3 при сравнительно низких температурах, например, менее примерно 400°C. Катализатор особенно пригоден для конверсии остаточного SO2 на последней каталитической стадии конвертера, используемого для производства в промышленных масштабах серной кислоты контактным способом.

Катализаторы на основе оксида рутения по данному изобретению обеспечивают улучшенную конверсию при низкой температуре SO2 до SO3 в газовых потоках со сравнительно низким содержанием SO2. Например, в Таблице 2 Примера 6 показано, что катализаторы на основе оксида рутения на носителе (катализаторы 2-5) обеспечивают значительно более высокую степень конверсии SO2 в газовом потоке, содержащем 0,5% SO2 и 7% кислорода, в температурном интервале от 250°C до 375°C по сравнению с обычным катализатором на носителе, содержащим смеси оксида цезия (Cs2O), оксида калия (K2O) и пятиокиси ванадия (V2O5).

Катализаторы на носителе по данному изобретению способны обеспечивать конверсию 98%, 99% или даже такую высокую, как 99,9% и практически 100% SO2, содержащегося в газовых потоках, в SO3 при низкой температуре. В частности, катализаторы на носителе по данному изобретению способны обеспечивать остаточное содержание SO2 менее 0,01% (менее 100 млн-1 по объему), менее 0,005% (менее 50 млн-1 по объему), менее 0,004% (менее 40 млн-1 по объему), менее 0,003% (менее 30 млн-1 по объему), менее 0,002% (менее 20 млн-1 по объему) или даже менее 0,001% (менее 10 млн-1 по объему) в газовых потоках, первоначально содержащих до примерно 1% SO2 или менее. Кроме того, катализаторы, раскрытые в данном изобретении, предусматривают увеличенную скорость газа и обладают повышенной химической и термической стабильностью.

Как описано более подробно ниже, катализаторы по данному изобретению могут включать активную фазу, содержащую оксид рутения, без носителя. Предпочтительно, однако, чтобы активная фаза катализатора присутствовала на носителе. Подходящие носители включают монолиты (например, носители с сотовой или иной структурой, имеющие сквозные отверстия, ячейки или каналы для протекания газа, содержащего SO2, при относительно высокой скорости и низком перепаде давления), а также носители меньшего размера для изготовления зерен катализатора, предназначенных для использования в неподвижном или уплотненном слое катализатора. В одном варианте осуществления катализатор содержит активную фазу на основе оксида рутения, характеризуемую средним размером кристаллитов менее примерно 500 Å, что придает катализатору повышенную активность и стабильность.

Катализаторы могут быть соответственно изготовлены способами осаждения из раствора, включающими растворение соединения, являющегося предшественником оксида рутения, в подходящем растворителе. Твердотельный предшественник катализатора может быть затем осажден из раствора, например, регулированием pH и/или нагреванием раствора. В тех вариантах осуществления, в которых активная фаза катализатора окисления, содержащая оксид рутения, присутствует на носителе, твердотельный предшественник катализатора может быть осажден из раствора на носитель катализатора. После осаждения предшественник катализатора на основе оксида рутения отделяют от раствора и опционально сушат перед преобразованием предшественника в оксид рутения и его активацией, например, прокаливанием предшественника в окислительной атмосфере. В качестве альтернативы, раствор, содержащий соединение, являющееся предшественником оксида рутения, может быть использован для увлажнения или пропитывания носителя катализатора с последующей опциональной сушкой и преобразованием соединения предшественника, чтобы образовать активную фазу, содержащую оксид рутения, на поверхности носителя катализатора. Носитель катализатора может опционально содержать тонкое грунтовочное покрытие с большой площадью поверхности, на котором формируют активную фазу, содержащую оксид рутения. В некоторых вариантах осуществления предшественник катализатора на основе оксида рутения может быть подвергнут восстановительной обработке.

Активная фаза на основе оксида рутения

В активной фазе катализатора, содержащей оксид рутения, по меньшей мере примерно 10%, в расчете на молярное содержание рутения, активного компонента рутения находится в форме оксида рутения. Предпочтительно, по меньшей мере 20%, 30%, 40%, 50%, 60%, 70%, 80%, 90%, 95%, 96%, 97%, 98% и даже по меньшей мере 99% или более рутения присутствует в форме оксида рутения. Активная фаза, содержащая оксид рутения, может содержать рутений в различном состоянии окисления, например рутений в состоянии(ях) окисления +2, +3, +4 и/или +8 подходит для использования в данном изобретении. Предпочтительной является активная фаза на основе оксида рутения, содержащая оксид рутения с более низкой валентностью, например RuO, Ru2O3 и/или RuO2. Оксиды рутения и гидраты оксида рутения, в которых рутений имеет состояние окисления +4, например RuO2, особенно предпочтительны в активной фазе.

Активная фаза может, кроме того, содержать рутений, который не находится в форме оксида. Например, в активной фазе, содержащей оксид рутения, может присутствовать металлический рутений, гидроксид рутения (Ru(OH)3) или остаток соединения, являющегося предшественником оксида рутения, из которого образуют активную фазу (например, галоидной соли рутения, такой как RuCl3, или другого соединения, являющегося предшественником оксида рутения). Кроме того, как описано в деталях ниже, активная фаза на основе оксида рутения может включать один или несколько металлических промоторов, обычно присутствующих в форме оксида металла.

Было обнаружено, что размер кристаллитов оксида рутения в активной фазе влияет на каталитическую активность при низких температурах, а также на химическую и термическую стабильность. В частности, уменьшенный размер кристаллитов обеспечивает более высокую каталитическую активность и более продолжительный срок службы катализатора. Размер кристаллитов обычно измеряют при использовании рентгеновской дифракции (XRD) или электронной микроскопии, в частности просвечивающей электронной микроскопии высокого разрешения, посредством которой размер кристаллитов наблюдают непосредственным образом и определяют распределение частиц по размерам на основании совокупности проведенных наблюдений. Полагают, что средний размер кристаллитов оксида рутения менее примерно 500 Å повышает активность вследствие увеличения до максимума активной поверхности на единицу объема катализатора. Также полагают, что молекулы SO2 должны хемосорбироваться на поверхности катализатора, чтобы сделать возможным приближение атомов кислорода, которые будут принимать участие в образовании и десорбции SO3. Однако хемосорбированный SO2 может ослабить адгезию между активной фазой из оксида рутения и носителем, поддерживающим активную фазу, что приводит к нестабильности катализатора. Согласно одной теории, полагают, что катализаторы по данному изобретению обеспечивают повышенную стабильность катализатора вследствие увеличения площади каталитической поверхности и соответствующего увеличения активности, так что хемосорбция SO2 и десорбция SO3 происходят быстро, в результате чего ограничивается промежуток времени, в течение которого катализатор подвергается воздействию хемосорбированного SO2. Найдено, что катализаторы окисления SO2 в соответствии с данным изобретением, имеющие средний размер кристаллитов оксида рутения менее примерно 500 Å, проявляют повышенную активность и стабильность. Предпочтительно активная фаза катализатора, содержащая оксид рутения, имеет средний размер кристаллитов оксида рутения менее примерно 450 Å, менее примерно 400 Å, менее примерно 350 Å, менее примерно 300 Å, менее примерно 250 Å, менее примерно 200 Å, менее примерно 150 Å или даже менее примерно 100 Å. Предпочтительно активная фаза катализатора, содержащая оксид рутения, включает кристаллиты оксида рутения размером в интервале от примерно 10 Å до примерно 500 Å, более предпочтительно от примерно 20 Å до примерно 300 Å, еще более предпочтительно от примерно 30 Å до примерно 100 Å и даже еще более предпочтительно от примерно 50 Å до примерно 80 Å.

Различные способы изготовления катализаторов, включающих активную фазу, содержащую оксид рутения, без носителя или на носителе, включая методики контроля размера кристаллитов оксида рутения, изложены в деталях ниже.

Соединения, являющиеся предшественником оксида рутения, и их растворы

Способы осаждения из раствора, используемые для изготовления катализаторов по данному изобретению, включают растворение соединения, являющегося предшественником оксида рутения, в растворителе. Соединения, являющиеся предшественником оксида рутения, включают, например, следующие соединения, их гидраты и их смеси: оксид рутения; гидроксид рутения; галогениды рутения, такие как хлорид рутения, бромид рутения и йодид рутения; галогенсодержащие кислоты, такие как хлорорутениевая кислота, броморутениевая кислота и йодорутениевая кислота; оксикислоты, такие как рутениевая кислота, соли щелочных металлов и соли аммония хлорорутениевой кислоты и рутениевой кислоты, такие как хлорорутенат натрия и рутенат натрия, рутениевые соли неорганических кислот, такие как нитрат нитрозила рутения, нитрат рутения, ацетат рутения и сульфат рутения; 2,4-пентандионат рутения; и координационные комплексы, такие как галогениды тетрамминрутения, и трехъядерные карбоксилаты рутения, такие как тригидрат μ-оксоацетата рутения (III, III, III) и ацетат μ3-оксогексакис(μ-ацетато)триакватрирутения (Ru3O(O2CCH3)6(H2O)3(CH3CO2). Растворитель может быть водным, органическим или их смесью и выбирается таким образом, чтобы соединение, являющееся предшественником оксида рутения, легко растворялось в нем при первоначальных условиях стадии растворения. Подходящие органические растворители включают C1-4-спирты. Однако вода является предпочтительным растворителем при использовании совместно с водорастворимыми соединениями, являющимися предшественником оксида рутения, такими как гидрат трихлорида рутения (III) и гидрат нитрата нитрозила рутения и другие гидратированные галогениды или нитраты рутения.

Активная фаза на основе оксида рутения без носителя

Катализатор, включающий активную фазу на основе оксида рутения без носителя, может быть соответственно изготовлен посредством первого растворения соединения, являющегося предшественником оксида рутения, в растворителе. Соединение, являющееся предшественником оксида рутения, обычно растворяют в растворителе в концентрации от примерно 0,01 М до примерно 5 М, предпочтительно от примерно 0,1 М до примерно 5 М и более предпочтительно от примерно 0,1 М до примерно 3 М, в расчете на эффективную единицу количества рутения. Например, в случае использования трехъядерного комплекса рутения в качестве соединения, являющегося предшественником оксида рутения, молярность раствора вычисляется делением молекулярной массы комплекса на три, чтобы получить молекулярную массу моноядерных молекулярных частиц рутения.

Растворенное соединение, являющееся предшественником оксида рутения (т.е. растворенное вещество), осаждают из раствора предшественника, чтобы образовать суспензию, содержащую твердотельный предшественник катализатора на основе оксида рутения. Чтобы вызвать осаждение предшественника катализатора на основе оксида рутения из раствора, могут быть использованы различные способы и их комбинации, известные специалистам в данной области техники (например, способы перевода в нерастворимую форму или пересыщения), включающие регулирование pH, удаление растворителя (т.е. испарение), нагревание, снижение температуры охлаждением или «мгновенная кристаллизация» раствора предшественника и добавление второго растворителя или сорастворителя, в котором растворенное вещество имеет низкую растворимость. Независимо от используемого способа твердотельный предшественник катализатора на основе оксида рутения предпочтительно осаждают из раствора в течение периода времени, достаточного для обеспечения непрерывного и равномерного осаждения высокодиспергированных аморфных мелких частиц твердотельного предшественника катализатора на основе оксида рутения. А именно, предпочтительно избегают проведения быстрого, или по существу мгновенного, перевода в нерастворимую форму и/или осаждения, чтобы обеспечить получение в основном гомогенного твердотельного предшественника катализатора на основе оксида рутения с малым размером частиц.

В предпочтительном варианте осуществления твердотельный предшественник катализатора на основе оксида рутения является аморфным гидратом оксида рутения. Было найдено, что гидратированные твердотельные предшественники катализатора на основе оксида рутения обеспечивают изготовление катализаторов на основе оксида рутения с повышенной активностью, химической стабильностью и термической стабильностью. В случае водорастворимой соли рутения преобразование в гидрат оксида рутения происходит в ходе многостадийного процесса с привлечением гидроксидных ионов, который не понят полностью.

В одном варианте осуществления твердотельный предшественник катализатора на основе оксида рутения, содержащий гидрат оксида рутения, может быть осажден из раствора предшественника при использовании методики регулирования pH. Кислый водный раствор предшественника, содержащий растворенные в нем галоидную соль рутения или нитрат рутения, обрабатывают подходящим основанием, чтобы провести нейтрализацию (т.е. увеличение величины pH) и осаждение суспензии аморфного гидрата оксида рутения из раствора. Используемое основание может быть твердотельным, жидким или газообразным и предпочтительно выбрано из аммиака, гидроксида аммония, гидроксида натрия и гидроксида калия. Газообразный аммиак предпочтителен в тех случаях, когда полезно добавление газа, таких как объединение добавления аммиака с функционированием обезвоживающего устройства. В случае использования щелочных растворов для регулирования pH такие растворы предпочтительно имеют концентрацию основания более примерно 5% по массе на объем, более предпочтительно по меньшей мере 10% по массе на объем, 15% по массе на объем, 20% по массе на объем или даже 25% по массе на объем. Основание и раствор предшественника, содержащий соединение, являющееся предшественником оксида рутения, могут быть объединены при любом порядке добавления. В одном варианте осуществления раствор предшественника медленно добавляют к концентрированному раствору основания (например, раствору гидроксида аммония) при перемешивании в течение увеличенного периода времени, например в течение по меньшей мере 15 минут, примерно 30 минут, примерно 45 минут или по меньшей мере примерно 60 минут или более. Перемешивание суспензии продолжают после завершения добавления раствора предшественника в течение по меньшей мере примерно 15 минут, примерно 30 минут, примерно 45 минут, примерно 60 минут, примерно 75 минут, примерно 90 минут или более, чтобы обеспечить получение гомогенного осадка предшественника катализатора на основе оксида рутения. Температуру во время осаждения предпочтительно поддерживают ниже температуры кипения или температуры флегмы, предпочтительно в интервале от примерно 20°C до примерно 95°C.

В другом варианте осуществления способа изготовления осадка предшественника катализатора на основе оксида рутения раствор предшественника оксида рутения может быть нагрет до температуры, достаточно высокой для осаждения аморфного гидрата оксида рутения из раствора. Предпочтительно использование растворителя или композиции растворителей, содержащих воду. Например, водный раствор предшественника оксида рутения может быть нагрет до температуры от примерно 70°C до примерно 95°C, чтобы осадить гидрат оксида рутения. Скорость нагревания предпочтительно контролируют для того, чтобы селективным образом получить твердотельное вещество с высокой степенью диспергирования. Обычно следует избегать быстрого нагревания, чтобы предотвратить локализованное негомогенное осаждение. Некоторые водные растворы соединений, являющихся предшественником оксида рутения, таких как хлорид рутения, кислые и имеют величины pH примерно 1 или ниже. После осаждения, обусловленного нагреванием, величина pH может быть отрегулирована подходящим основанием, таким как газообразный аммиак, гидроксид аммония, гидроксид натрия или гидроксид калия.

После образования влажный осадок твердотельного предшественника катализатора на основе оксида рутения выделяют из суспензии любым способом разделения твердого тела и жидкости, известным в данной области техники, таким как фильтрация или центрифугирование. Примеси могут быть удалены из отделенного влажного осадка промывкой растворителем, таким как вода, или слабыми технологическими растворами. Влажный отделенный предшественник катализатора затем опционально сушат. Сушка может быть выполнена любым способом, известным в данной области техники, таким как сушка на лотке, сушка в псевдоожиженном слое, сушка распылением или сушка в вакуумном сушильном шкафу. Сушку предпочтительно проводят при температуре от примерно 100°C до примерно 200°C в вакуумном сушильном шкафу. Твердотельный предшественник катализатора на основе оксида рутения сушат до тех пор, пока не будет удалено достаточно влаги, чтобы получить в основном сыпучий порошок. Время сушки составляет обычно от по меньшей мере примерно 0,5 часа до примерно 5 часов или более.

Предшественник катализатора на основе оксида рутения в виде порошка или твердотельного материала может быть опционально спрессован в форме пластин или с приданием иной формы при использовании способов и устройств, известных специалистам в данной области техники, например пресса Carver, пригодного для изготовления образцов в лабораторных масштабах, или ротационного таблеточного пресса. Пластины или иные прессованные профили могут быть затем измельчены (например, при использовании молотковой мельницы, шаровой мельницы или другим способом уменьшения размеров частиц, известным в данной области техники) и просеяны, чтобы получить порошки или гранулы предшественника катализатора на основе оксида рутения с относительно равномерным распределением частиц по размеру. Например, могут быть приготовлены порошки с размером частиц в интервале от примерно 1 мкм до примерно 100 мкм или агрегированные частицы большего размера, например фракции, соответствующие размеру ячеек сита 10-12 меш.

Твердотельные предшественники катализатора на основе оксида рутения активируют термической обработкой (т.е. прокаливанием при высокой температуре) при температурах от примерно 200°C до примерно 600°C, более предпочтительно от примерно 300°C до примерно 500°C, в течение от примерно 0,5 до примерно 12 часов в атмосфере, содержащей кислород (например, прокаливанием на воздухе) и/или SO2. Активация при высокой температуре может быть выполнена в несколько этапов при разных температурах. Например, твердотельный предшественник катализатора на основе оксида рутения может быть термообработан вначале на первом этапе прокаливания при температуре от примерно 200°C до примерно 300°C и затем на втором этапе прокаливания при температуре от примерно 300°C до примерно 600°C. Вслед за каждым таким этапом может следовать стадия нагревания до температуры, поддерживаемой на последующем этапе.

Также найдено, что в некоторых случаях уменьшение размера твердотельных частиц предшественника оксида рутения приводит к получению активной фазы оксида рутения с желательными размером кристаллитов, активностью катализатора и/или сроком службы катализатора. Полагают, что такое уменьшение приводит к образованию высокодиспергированных и механически прочно сцепленных кристаллитов металлического рутения, которые, когда они подвергаются воздействию окислительной атмосферы при повышенных температурах, преобразуются в катализатор на основе оксида рутения, эффективный для окисления SO2. Однако проявление преимуществ, связанных с уменьшением размера твердотельных частиц предшественника оксида рутения, зависит от соединения предшественника, использованного для образования твердотельного предшественника. В частности, восстановительная обработка предоставляет преимущества, когда твердотельный предшественник оксид рутения образуют при использовании соли рутения, такой как хлорид рутения или нитрат нитрозила рутения. Подходящие восстановители включают, например, водород для газофазного восстановления или растворы борогидрида натрия, борогидрида лития, триацетилборогидрида калия, формальдегида, муравьиной кислоты, формиата натрия, гидразингидрохлорида, гидроксиламина, борана, борана-тетрагидрофурана, борана-пиридина, гидрида лития-алюминия, гидрида алюминия и фосфорноватистой кислоты для жидкофазного восстановления. Газофазное восстановление твердотельных частиц предшественника оксида рутения выполняют перед активацией катализатора, содержащего оксид рутения. Высушенный твердотельный предшественник катализатора на основе оксида рутения, выделенный из суспензии предшественника, может контактировать с восстановительным газом, таким как водород, при повышенной температуре. Концентрация восстановительного газа в восстановительной атмосфере составляет предпочтительно от примерно 1% до примерно 10%, более предпочтительно от примерно 1% до примерно 5% при остатке, состоящем в основном из подходящего инертного газа, например азота. В одном из предпочтительных вариантов осуществления восстановительная атмосфера содержит от примерно 2% до примерно 5% водорода при остатке, состоящем в основном из азота. Предпочтительные интервалы температур для газофазного восстановления зависят от соли рутения. В случае хлорида рутения предпочтительная температура восстановления находится в интервале от примерно 150°C до примерно 250°C при более предпочтительной температуре примерно 200°C. В случае нитрата рутения предпочтительная температура восстановления находится в интервале от примерно 125°C до примерно 175°C при более предпочтительной температуре примерно 150°C. В случае газофазного восстановления в присутствии водорода предшественника, образованного из хлорида рутения, продуктами восстановительной реакции являются металлический рутений и газообразная хлористоводородная кислота. В случае газофазного восстановления в водороде предшественника, образованного из нитрата рутения, продуктами восстановительной реакции являются металлический рутений и газообразная азотная кислота. Скорость образования побочного газообразного продукта может контролироваться, чтобы определить момент завершения в основном преобразования в металлический рутений. Время обработки с газофазным восстановлением обычно составляет менее примерно 24 часов, например, менее примерно 20 часов, менее примерно 16 часов, менее примерно 12 часов и, как правило, менее примерно 8 часов.

Площадь поверхности по БЭТ, обеспечиваемая прокаленным катализатором на основе оксида рутения после активации, обычно составляет по меньшей мере примерно 25 м2/г, предпочтительно по меньшей мере примерно 50 м2/г, по меньшей мере примерно 75 м2/г и даже по меньшей мере примерно 100 м2/г. Площадь поверхности по БЭТ относится к величине площади поверхности, определенной хорошо известным способом Брунауэра-Эмметта-Теллера, и, если не указано иное, все величины площади поверхности, приведенные в данном описании, относятся к площади поверхности по БЭТ.

Активированный катализатор на основе оксида рутения без носителя подходит для использования в качестве катализатора окисления при конверсии SO2 в SO3. Порошок или гранулы могут опционально объединены со связующими, известными специалистам в данной области техники, и затем таблетированы или сформованы иным образом с образованием различных форм желательного размера для использования в устройствах с неподвижным или уплотненным слоем катализатора, через который пропускают газ, содержащий SO2.

Пример изготовления катализатора на основе оксида рутения без носителя в соответствии с данным изобретением и его оценка при окислении SO2 до SO3 представлена в Примере 6, ниже.

Активная фаза на основе оксида рутения на носителе

В соответствии с предпочтительным вариантом осуществления катализатор окисления по данному изобретению включает активную фазу, содержащую оксид рутения, на поверхности носителя или опоры катализатора. Из соображений экономии использование катализатора на носителе предпочтительно, чтобы получить катализатор, в котором открыта внешнему воздействию более высокая доля оксида рутения на единичный объем активной фазы. Носители катализатора могут опционально содержать тонкое грунтовочное покрытие с большой площадью поверхности, наносимое на поверхность носителя.

Активная фаза, содержащая оксид рутения, обычно присутствует на носителе в количестве менее примерно 10%, 9%, 8%, 7%, 6%, 5%, 4%, 3% или даже менее примерно 2% от массы катализатора, однако без ограничения этими величинами. Предпочтительные интервалы содержания активной фазы на основе оксида рутения составляют от примерно 0,1% до примерно 10%, от примерно 0,5% до примерно 10%, от примерно 0,5% до примерно 5%, от примерно 0,5% до примерно 4%, от примерно 0,5% до примерно 3% или даже от примерно 0,5% до примерно 2% от массы катализатора. Из расчета массы на объем катализатор на носителе по данному изобретению обычно содержит менее примерно 20 кг рутения на кубический метр объема катализатора, менее примерно 15 кг рутения на кубический метр, менее примерно 10 кг рутения на кубический метр, предпочтительно менее примерно 5 кг рутения на кубический метр, еще предпочтительнее менее примерно 4 кг рутения на кубический метр, еще предпочтительнее менее примерно 3 кг рутения на кубический метр и даже более предпочтительно менее примерно 2 кг рутения на кубический метр объема катализатора.

Предпочтительные носители обычно характеризуется тем, что они имеют большую площадь внешней поверхности, что предоставляет увеличенную долю оксида рутения, открытого внешнему воздействию, на единичный объем активной фазы и обеспечивает высокую эффективность реакции, низкий перепад давления и высокую стабильность каталитических свойств. В кислой окружающей среде, в которой функционируют катализаторы, используемые для каталитической конверсии SO2 в SO3, предпочтительны носители, изготовленные из кислотоустойчивых материалов или содержащие такие материалы, по причине их химической стабильности при таких условиях. Подходящие кислотоустойчивые материалы носителя включают, например, силикаты (т.е. соединения, содержащие кремний, кислород и один или несколько металлов с водородом или без него), муллит (т.е. силикат алюминия), кордиерит, диоксид циркония, гидроксид циркония, нержавеющую сталь, ферритные стали и никелевые сплавы, такие как инконель и хастеллой. Подходящие кислотоустойчивые носители могут также включать комбинацию кремнезема с одним или несколькими соединениями, выбранными из оксида циркония (ZrO2), оксида алюминия (Al2O3), диоксида титана (TiO2), диоксида олова (SnO2) и оксида лантана (La2O3). В одном варианте осуществления носители содержат комбинацию силикатов и одного или нескольких соединений из соединения циркония, соединения олова и соединения титана. В таком варианте осуществления соединение кремния обычно содержит по меньшей мере примерно 80 масс.%, примерно 85 масс.% или примерно 90 масс.% носителя.

Носитель для активной фазы, содержащей оксид рутения, может иметь разные размеры и формы, известные в данной области техники, включающие те, которые адаптированы для использования в неподвижных или уплотненных слоях катализатора, содержащих неупорядоченно распределенные частицы или зерна сравнительно небольшого размера, такие как, например, порошки, макрочастицы, гранулы, кольца (например, кольца Рашига и кольца Полла), зерна в виде колеса, зерна в виде седла, сферические или цилиндрические зерна, зерна с волнистым профилем, зерна в виде звезды, зерна в виде решеток и зерна в виде трилистника. Примеры подходящих носителей в виде частиц и формованных носителей включают те из них, которые изготовлены из SiO2, Zr(OH)4 и ZrO2.

Примеры подходящих порошковых носителей включают силикаты, такие как SiO2, и алюмосиликаты (например, цеолиты), имеющие сравнительно низкое содержание оксида алюминия (например, менее примерно 1% по массе), чтобы придать им достаточную устойчивость к кислотам, соединения циркония, такие как ZrO2 и Zr(OH)4, соединения олова, такие как SnO2, и соединения титана, такие как TiO2. Предпочтительный порошковый носитель содержит мезопористый диоксид циркония (ZrO2). Предпочтительно мезопоры имеют диаметр менее примерно 50 нм, 40 нм или даже 30 нм. Мезопоры могут иметь равномерное или неравномерное распределение. Предпочтительными являются порошковые материалы носителя со средним размером частиц от примерно 0,1 мкм до примерно 200 мкм, от примерно 0,5 мкм до примерно 100 мкм и даже примерно от 1 мкм до примерно 50 мкм. В одном варианте осуществления диаметр порошкового носителя составляет от примерно 2 мкм до примерно 10 мкм и в другом варианте осуществления - от примерно 2 мкм до примерно 5 мкм.

Найдено, что носители с большой площадью поверхности способствуют уменьшению размеру кристаллитов рутения и увеличению активности и срока службы катализатора. На основании экспериментальных данных, имеющихся на настоящий момент, полагают, что носители с большой площадью поверхности обеспечивают образование активных слоев, содержащих оксид рутения с высокой степенью диспергирования, которые химически и термически стабильны в присутствии реакционно-способных газов, таких как кислород, SO2 и SO3. Предпочтительны носители с площадью поверхностью по меньшей мере примерно 50 м2/г, например от примерно 50 м2/г до примерно 500 м2/г, более предпочтительно от примерно 100 м2/г до примерно 300 м2/г и еще более предпочтительно от примерно 150 м2/г до примерно 250 м2/г.

Пористость носителя катализатора может быть определена на основании распределения размера пор. В соответствии с одной схемой, предложенной ИЮПАК и использованной здесь, микропоры определяют как имеющие размер менее примерно 20 Å, мезопоры определяют как имеющие размер между примерно 20 Å и примерно 500 Å, и макропоры - как имеющие размер более примерно 500 Å. Носитель или тонкое грунтовочное покрытие обычно содержит комбинацию микропор, мезопор и макропор при их соотношении, изменяющемся в зависимости от площади поверхности и объема пор. Например, тонкие грунтовочные покрытия с большой площадью поверхности и большим объемом пор могут иметь распределение с отклонением в сторону интервала размеров микропор, в то время как носители катализатора со сравнительно малой площадью поверхности и малым объемом пор могут иметь распределение с отклонением в сторону интервала размеров мезопор и/или макропор.

Для пористых носителей и тонких грунтовочных покрытий предпочтительны материалы с объемом пор от примерно 0,1 см3/г до примерно 3,0 см3/г, более предпочтительно от примерно 0,3 см3/г до примерно 1,2 см3/г и еще более предпочтительно от примерно 0,6 см3/г до примерно 1,0 см3/г. Предпочтительными являются материалы, имеющие распределение пор по размерам, при котором по меньшей мере примерно 2%, 3%, 4%, 5%, 6%, 7%, 8%, 9% или 10% объема пор относится к порам, имеющим диаметр менее примерно 20 Å (т.е. микропорам), по меньшей мере примерно 30%, 35%, 40%, 45%, 50%, 55%, 60%, 65%, 70% или 75% объема пор относится к порам, имеющим диаметр между примерно 20 Å и примерно 500 Å (т.е. мезопорам), и по меньшей мере примерно 2%, 3%, 4%, 5%, 6%, 7%, 8%, 9% или 10% объема пор относится к порам, имеющим диаметр более 500 Å (т.е. макропорам). В одном варианте осуществления материалы носителя или тонкого грунтовочного покрытия имеют распределение пор по размерам, при котором по меньшей мере примерно 5% объема пор относится к порам, имеющим диаметр менее примерно 20 Å, по меньшей мере примерно 50% объема пор относится к порам, имеющим диаметр между примерно 20 Å и примерно 500 Å, и по меньшей мере примерно 5% объема пор относится к порам, имеющим диаметр более 500 Å.

В соответствии с одним из предпочтительных вариантов осуществления данного изобретения носитель находится в форме монолита сравнительно большого размера, такого как, например, сотовая структура, имеющая сквозные отверстия, ячейки или каналы для протекания газа, содержащего SO2, через катализатор, и адаптированная для использования в слое катализатора, содержащем упорядоченную или структурированную сборку катализаторных монолитов. Носитель с сотовой структурой или монолит может иметь ячейки разного диаметра и поперечного сечения (например, квадратные ячейки, хотя выбор может варьироваться в зависимости от вида применения) и разную плотность ячеек, однако ячейки обычно достаточно велики, так что носитель не препятствует существенным образом протеканию газа, содержащего SO2, с высокой скоростью. Монолитные катализаторы предоставляют повышенную эффективность процесса посредством обеспечения высокой скорости потока газа, содержащего SO2, при сравнительно низком перепаде давления.

Материалы, подходящие для изготовления носителей в виде монолита с отверстиями, включают кордиерит (орторомбический метасиликат магния-алюминия, Mg2Al4O3(SiO3)5), муллит (3Al2O3·2SiO2), кремнезем, диоксид циркония (ZrO2) и α-оксид алюминия. Двумя предпочтительными материалами для использования в данном изобретении являются муллит и кремнезем. Кремнезем особенно предпочтителен.

Подходящие величины номинальной плотности ячеек в монолитном носителе с сотовой структурой составляют 9, 16, 25, 50, 100, 200, 300, 400, 500, 600, 700, 800 и 900 ячеек на квадратный дюйм (ячеек/кв. дюйм). Для данного изобретения предпочтительная плотность ячеек находится в интервале от примерно 100 до примерно 400 ячеек/кв. дюйм поперечного сечения, перпендикулярного направлению протекания газа через монолитный катализатор. Более предпочтительно плотность ячеек составляет от примерно 100 до примерно 300 ячеек/кв. дюйм. В одном варианте осуществления проницаемость носителя с отверстиями такова, что перепад давления газа, содержащего SO2, кислород и азот, который протекает со скоростью 600 стандартных футов в минуту (183 метра в минуту) через монолитный катализатор, содержащий такой носитель, составляет не более примерно 8 дюймов водяного столба на линейный фут (0,066 атмосферы на метр) в направлении потока. Обычно доля пустот в монолите, образованных отверстиями, находится в интервале между примерно 0,25 и примерно 0,75.

Предпочтительными являются монолитные носители, имеющие площадь поверхности по БЭТ по меньшей мере примерно 15 м2/г, например от примерно 15 м2/г до примерно 50 м2/г. В одном варианте осуществления активная фаза, содержащая оксид рутения, локализована на поверхности стенок отверстий, определяющих проходы или каналы через монолит и имеющих поверхностное покрытие с тонкими порами (часто микропорами), которое является интегральной частью монолитного носителя, образованной при изготовлении носителя, или сформировано впоследствии посредством формирования тонкого грунтовочного пленочного покрытия. Например, интегральное покрытие с большой площадью поверхности может быть образовано на поверхности стенок отверстий монолитного носителя во время изготовления носителя совместной экструзией оксида с большой площадью поверхности/высокой пористостью вместе с оксидом с меньшей площадью поверхности/меньшей пористостью. Подходящие носители для изготовления монолитных катализаторов по данному изобретению включают тонкостенные сотовые структуры. Типичные способы изготовления таких носителей раскрыты в Патентах США №№ 3790654, 4364888, 5175136 и 5264200, содержание которых включено здесь в прямой форме посредством ссылки.

Патент США № 5264200 описывает монолитные носители с сотовой структурой, в которых оксид с высокой пористостью объединен с оксидом с малой площадью поверхности, чтобы получить композиционный материал, обладающий проницаемостью, желательной для протекания газа, пористостью с тонкими порами, желательной для эффективной активности катализатора, и механической прочностью, обеспеченной оксидом с малой площадью поверхности. Типичные материалы для изготовления таких сотовых структур из кремнеземистых композитов включают порошок кремнезема с низкой плотностью и высокой пористостью, имеющий средний размер частиц менее примерно 20 микрон, и частицы кремнезема с низкой площадью поверхности, имеющие размер от примерно 20 до примерно 75 микрон. Пластицированную смесь (или «тесто»), подходящую для экструзии, приготавливают добавлением водной фазы, содержащей воду и низший спирт, такой как, например, изопропиловый спирт. Патент США № 5264200 описывает материал для монолитных катализаторов, такой как кремнезем, экструдированный с образованием номинально от 100 до 300 ячеек/кв. дюйм при квадратном профиле ячеек. Эти композиционные кремнеземистые носители имеют суммарные объемы пор от 0,25 до 0,50 см3/г при площади поверхности от 15 до 50 м2/г. Возможно получение более высоких величин объема пор (от 0,50 до 0,75 см3/г), однако получаемые при этом кремнеземистые монолитные носители могут иметь недостаточную механическую прочность. Механическая прочность является адекватной, когда модуль разрыва составляет более примерно 500 фунтов на квадратный дюйм (примерно 350000 кг/м2). Компонент кремнезема с высокой пористостью кремнеземистого композиционного монолитного носителя в Патенте США № 5264200 выбирали из нескольких порошков кремнезема с высокими величинами площади поверхности (от 100 до 500 м2/г) или кремнеземов с низкими величинами площади поверхности (менее 10 м2/г), однако высокими величинами объема пор, таких как диатомиты. Эти кремнеземистые сотовые структуры, описанные в Патенте США № 5264200, подходят для использования для поддержки активной фазы, содержащей оксид рутения, по данному изобретению. В Табл. I Патента США № 5264200, воспроизведенной ниже, представлен перечень типичных композиционных кремнеземистых сотовых структур. Эти сотовые структуры с 200 ячейками/кв. дюйм охарактеризованы представлением данных, полученных ртутной порометрией и абсорбцией воды. Сотовые структуры, обозначенные как 3 и 4, изготовлены при использовании 10 и 20% диатомита соответственно.

Композиционные кремнеземистые сотовые структуры Патента США № 5264200 демонстрируют очень широкий интервал площади поверхности для стенок отверстий носителя. В случае, когда для изготовления сотовой структуры был использован кремнезем с большой площадью поверхности/высокой пористостью, площадь поверхности находилась в интервале от 100 до 400 м2/г монолита при объеме пор от 0,5 до 2 см3/г. Когда был использован диатомит, то площадь поверхности составляла менее 2 м2/г при пористости примерно 1 см3/г.

Кремнеземистые сотовые структуры, описанные выше, представляют собой тип монолитного носителя активной фазы, содержащей оксид рутения, для использования при окислении SO2, особенно в случае изготовления при использовании диатомитового компонента для обеспечения пористости композиционного материала сотовой структуры. Эти цельнокремнеземистые монолитные носители являются возможными альтернативами сотовым структурам с тонким грунтовочным покрытием. В предпочтительном варианте осуществления очень эффективные носители для активной фазы, содержащей оксид рутения, в соответствии с данным изобретением получают при использовании тонкого грунтовочного покрытия, содержащего кремнезем, которое нанесено на монолитный носитель (например, сотовую структуру из муллита или кремнезема). Такие монолитные катализаторы с оксидом рутения и тонким грунтовочным покрытием обладают исключительной термической и химической стабильностью. Как описано более подробно ниже, такой катализатор изготавливают осаждением кремнеземистого порошка в виде тонкой пленки или тонкого грунтовочного покрытия на поверхности носителя с сотовой структурой. После сушки и прокаливания получают тонкое грунтовочное покрытие с большой площадью поверхности на поверхностях макропор керамического носителя с сотовой структурой. Тонкое грунтовочное покрытие может быть соединено с носителем посредством пленки, полученной прокаливанием суспензии, из которой осаждают тонкое грунтовочное покрытие. Большая площадь поверхности, образованной в носителе с тонким грунтовочном покрытием, способствует обеспечению термической стабильности активной фазы, содержащей оксид рутения.

Тонкое грунтовочное покрытие

Тонкое грунтовочное покрытие представляет собой тонкое, плотно соединенное покрытие из материала, осажденного на стенки и/или поверхность носителя (например, стенки, определяющие фораминальные ячейки, или газовые каналы, проходящие через монолитный носитель). Тонкие грунтовочные покрытия могут увеличивать площадь поверхности носителя, что обеспечивает осаждение предшественника катализатора на основе оксида рутения в высокодиспергированном состоянии и соответственно увеличенную активность, термическую стабильность и химическую стабильность. Тонкие грунтовочные покрытия могут также предоставлять поверхность носителя с высокой пористостью.

Тонкое грунтовочное покрытие обычно формируют из суспензии, раствора или коллоидного раствора («золя»), содержащих материал с большой площадью поверхности, такой как кремнезем, диоксид циркония, оксид олова, например диоксид олова (SnO2), диоксид титана или т.п., который наносят на стенки и/или поверхность носителя и затем сушат. Подходящие материалы тонкого грунтовочного покрытия включают коллоидный кремнезем (например, коллоидный кремнезем NYACOL 1440), цирконилхлорид (ZrOCl2), коллоиды оксида циркония (такие как коллоиды 50 нм и 100 нм, поставляемые Nyacol) и порошки, описанные в Патенте США № 5264200 и контактированные в Табл. II ниже.

После нанесения на носитель тонкое грунтовочное покрытие предпочтительно прокаливают, при этом кремнезем или другой материал с большой площадью поверхности прочно соединяется с поверхностями стенок носителя. В результате получают носитель, покрытый оксидом кремния, оксидом циркония, оксидом титана, оксидом олова, оксидом алюминия или их комбинацией, что предоставляет носитель, содержащий, например, в случае кремнеземистого носителя, SiO2-SiO2, ZrO2-SiO2, TiO2-SiO2, SnO2-SiO2 и/или Al2O5-SiO2.

В случае монолитного носителя нанесение композиции материала тонкого грунтовочного покрытия на стенки носителя предпочтительно выполняют окунанием носителя в данный материал. Оптимальной концентрацией суспензии является такая ее величина, которая обеспечивает максимальное нанесение материала тонкого грунтовочного покрытия с большой площадью поверхности за цикл нанесения покрытия окунанием, данный цикл обычно включает погружение носителя в приготовленную композицию материала тонкого грунтовочного покрытия и удаление суспензии материала из каналов сотовой структуры с помощью газового потока, пропускаемого через каналы. Предпочтительно суспензии, растворы и коллоидные растворы или золи материала тонкого грунтовочного покрытия содержат от примерно 5 масс.% до примерно 25 масс.%, более предпочтительно от примерно 10 масс.% до примерно 25 масс.% твердотельного материала. Чтобы увеличить количество нанесенного материала, цикл нанесения покрытия окунанием может быть при необходимости повторен. Между нанесениями материала покрытия окунанием может быть короткий период сушки на воздухе при комнатной температуре или при повышенной температуре (например, примерно 100°C). После формирования требуемого влажного тонкого грунтовочного покрытия повторением нанесения материала окунанием покрытый монолитный носитель обычно сушат при температуре от примерно 100°C до примерно 200°C в сушильном шкафу с нагнетанием воздуха и предпочтительно прокаливают при температуре от примерно 400°C до примерно 800°C, более предпочтительно от примерно 400°C до примерно 600°C и еще более предпочтительно от примерно 400°C до примерно 550°C.

В одном варианте осуществления композицию материала тонкого грунтовочного покрытия, эффективную в отношении адгезии к расположенному ниже монолитному носителю, предоставляют посредством включения пленкообразующего агента, такого как золь, содержащий кремнезем, диоксид циркония, оксид олова (например, SnO2), диоксид титана или их смеси, в тонкое грунтовочное покрытие. На основании экспериментальных данных, имеющихся к настоящему времени, и без намерения установления связи с какой-либо конкретной теорией полагают, что адгезия основана на связях, таких как -O-Si-O-, которые устойчивы к воздействию серной кислоты. Также полагают, что связи, образованные в материалах из золей, основаны на -O-Si-O- и поэтому обеспечивают повышенную стабильность в присутствии серной кислоты. Золи кремнистой кислоты, пригодные для использования в качестве компонента тонкого грунтовочного покрытия по данному изобретению, могут быть приготовлены различными способами, известными в данной области техники. Золь кремнистой кислоты, пригодный для нанесения тонкого грунтовочного покрытия, может быть получен, например, из силоксана, такого как частично гидролизованный тетраэтилортосиликат, Si(OC2H5)4 (TEOS), как описано S. Sakka, K. Kamiya, K. Makita и Y. Yamamoto в Journal of Non-Crystalline Solids, 63, 223-235 (1984) и включено здесь посредством ссылки. В конкретном способе, описанном в указанном источнике, воду, этанол и TEOS объединяют в молярном соотношении 8:4:1 и добавляют HNO3 в качестве кислоты таким образом, чтобы концентрация кислоты составляла 0,01 M. Циркониевые золи, которые подходят для нанесения тонкого грунтовочного покрытия, включают ZrOCl2, NYACOL Zr 10/20 и NYACOL Zircon.

Композиции материала тонкого грунтовочного покрытия, содержащие золь, могут быть приготовлены образованием суспензии, которая содержит: (1) кремнезем с большой площадью поверхности, например SYLOX 15, в концентрации от примерно 5 масс.% до примерно 30 масс.%, более предпочтительно от примерно 5 масс.% до примерно 25 масс.%, еще более предпочтительно от примерно 5 масс.% до примерно 20 масс.% и даже еще более предпочтительно от примерно 10 масс.% до примерно 20 масс.%; (2) золь, например, TEOS или коллоидного кремнезема в концентрации от примерно 5 масс.% до примерно 50 масс.%, более предпочтительно от примерно 10 масс.% до примерно 45 масс.% и еще более предпочтительно от примерно 10 масс.% до примерно 40 масс.%; (3) примерно от 0,01 масс.% до примерно 0,5 масс.% неорганической кислоты, например, азотной кислоты (HNO3); и (4) остаток, содержащий воду и водорастворимый растворитель, такой как низший спирт, при соотношении воды и водорастворимого растворителя, составляющем от примерно 2:1 до примерно 1:2. Золь может содержать дополнительные опциональные компоненты, такие как диспергирующие и смачивающие агенты, например поверхностно-активные вещества и диспергаторы. Эти агенты обычно уменьшают поверхностное натяжение и улучшают способность к формированию покрытия на носителе, на который наносят тонкое грунтовочное покрытие. Подходящие поверхностно-активные вещества включают неионогенные, катионактивные, анионактивные и амфотерные поверхностно-активные вещества. Предпочтительными являются неионогенные поверхностно-активные вещества, подходящим примером которых является TRITON CF-32 (конденсат амина и полигликоля, поставляемый Union Carbide).

Суспензию тонкого грунтовочного покрытия, содержащую золь, затем объединяют с подходящим носителем, таким как монолит, и обрабатывают, как описано выше. После сушки и прокаливания высушенный золь тонкого грунтовочного покрытия обеспечивает прочное соединение кремнеземистого тонкого грунтовочного покрытия с большой площадью поверхности и носителем посредством образования адгезионной пленки, которая приводит к формированию тонкого грунтовочного покрытия с большой площадью поверхности, прочно соединенного с носителем. В случае монолитов, после прокаливания конечный носитель с нанесенным тонким грунтовочным покрытием обычно имеет удельную площадь поверхности от примерно 15 м2/г до примерно 50 м2/г. Адгезия и большая площадь поверхности обеспечивают термическую стабильность активной фазы, содержащей оксид рутения, которая сформирована при высокой степени дисперсности на носителе с тонким грунтовочным покрытием.

В предпочтительном варианте осуществления для приготовления носителя активной фазы, содержащей оксид рутения, носитель, предпочтительно в форме монолита, покрывают композицией тонкого грунтовочного покрытия, содержащей коллоидный кремнезем и микрофлюидизированный кремнезем. Микрофлюидизированный кремнезем образует пористое покрытие с большой площадью поверхности, а коллоидный кремнезем служит в качестве адгезионного золя, чтобы эффективным образом связать кремнезем с большой площадью поверхности с носителем.

Коллоидный кремнезем обычно отличается тем, что содержит частицы кремнезема с максимальным размером в интервале от примерно 1 нм до примерно 1000 нм. Однако коммерческие продукты коллоидного кремнезема обычно доступны в виде материала, имеющего в основном более равномерное распределение частиц по размерам. Предпочтительно коллоидный кремнезем содержит частицы в интервале от примерно 5 нм до примерно 100 нм, более предпочтительно от примерно 10 нм до примерно 50 нм.

Микрофлюидизированный кремнезем обычно характеризуется тем, что содержит частицы кремнезема со средним размером примерно 10 мкм. Продажный порошок кремнезема с большой площадью поверхности обычно имеет размер частиц от примерно 10 мкм до примерно 20 мкм в высушенном состоянии. Кремнезем с большой площадью поверхности поставляется на рынок многими производителями, например это продукты SYLOX 15 и SYLOID 74 фирмы W.R. Grace and Company. Было найдено, что при суспендировании кремнезема с большой площадью поверхности в воде может происходить агломерация частиц, что приводит к размерам частиц от примерно 10 мкм до примерно 40 мкм или более. Поэтому в одном из вариантов осуществления суспендированные агломерированные частицы кремнезема с большой площадью поверхности деагломерируют или уменьшают в размере при использовании, например, микрофлюидизации, измельчения в шаровой мельнице и/или методов измельчения среды. Методы уменьшения размера частиц во влажном состоянии предпочтительны вследствие упрощения обработки и ее хорошей согласованности с остальными операциями нанесения тонкого грунтовочного покрытия влажным образом.

В одном из методов уменьшения размера частиц влажным способом микрофлюидизированный кремнезем приготавливают при использовании MICROFLUIZER, устройства для обработки текучей среды при приложении высоких срезающих усилий при высоком давлении, поставляемого Microfluidics Corporation (Newton, Massachusetts, USA). Суспензию, содержащую агломерированные частицы кремнезема, подают через ограничивающие каналы в указанном устройстве под высоким давлением, при этом частицы перемешиваются и подвергаются воздействию срезающих усилий с уменьшением размера до желательной величины. Полученные микрофлюидизированные частицы обычно имеют в основном мономодальное распределение по размерам от примерно 1 мкм до примерно 40 мкм, предпочтительно от примерно 5 мкм до примерно 20 мкм и более предпочтительно примерно 5 мкм до примерно 15 мкм.

Кремнеземы с большой площадью поверхности, известные в данной области техники, склонны к образованию плотных, часто агломерированных, суспензий в воде, которые обладают вязкостью от примерно 70 сантипуаз до примерно 80 сантипуаз при комнатной температуре при концентрации кремнезема от примерно 15 масс.% до примерно 20 масс.%. Суспензии, имеющие величины вязкости в этом интервале, обычно менее предпочтительны для носителей с тонким грунтовочным покрытием. В противоположность этому, суспензии микрофлюидизированного кремнезема сходного состава, используемые в данном изобретении, которые имеют уменьшенные размеры частиц с преимущественно мономодальным распределением по размерам, также предоставляют пониженную величину вязкости при комнатной температуре, составляющую менее примерно 50 сантипуаз, 40 сантипуаз, 30 сантипуаз, 20 сантипуаз, 10 сантипуаз или даже менее примерно 5 сантипуаз, что делает такие суспензии с низкой вязкостью особенно пригодными для использования при формировании тонкого грунтовочного покрытия на монолитном носителе с большой площадью поверхности вследствие облегчения доступа в поры и ячейки или каналы носителя без агрегирования. Кроме того, обычные золи, содержащие коллоидный кремнезем, как правило, требуют использования системы водного носителя, также содержащей горючий органический растворитель, например метиловый или этиловый спирт, чтобы уменьшить вязкость в степени, достаточной для обеспечения гомогенного осаждения золя на носитель. Однако использование микрофлюидизированного кремнезема в комбинации с коллоидным кремнеземом в соответствии с данным изобретением предоставляет композицию тонкого грунтовочного покрытия с достаточной низкой вязкостью, чтобы можно было устранить необходимость использования органического растворителя в водном носителе. Преимуществом при этом является то, что устранение горючих растворителей из водного носителя уменьшает неконтролируемое выделение в атмосферу летучих органических соединений (VOC) и обеспечивает устранение необходимости для капитального оборудования соответствовать классу II Электротехнических правил и норм и использовать дополнительные агрегаты для предотвращения неконтролируемого выделения в атмосферу летучих органических соединений.

Композицию микрофлюидизированного и коллоидного кремнезема для тонкого грунтовочного покрытия приготавливают объединением водной суспензии микрофлюидизированного кремнезема с водной суспензией коллоидного кремнезема. Суспензия микрофлюидизированного кремнезема обычно содержит от примерно 5 масс.% до примерно 30 масс.%, предпочтительно от примерно 5 масс.% до примерно 25 масс.% и более предпочтительно от примерно 5 масс.% до примерно 20 масс.% кремнезема, а суспензия коллоидного кремнезема обычно содержит от примерно 10 масс.% до примерно 50 масс.%, предпочтительно от примерно 15 масс.% до примерно 45 масс.% и более предпочтительно от примерно 20 масс.% до примерно 40 масс.% кремнезема. Массовое соотношение микрофлюидизированного кремнезема и коллоидного кремнезема в композиции тонкого грунтовочного покрытия обычно составляет от примерно 2:1 до примерно 1:2, предпочтительно, как правило, от примерно 1:1 до примерно 1:1,5. Композиция тонкого грунтовочного покрытия может содержать дополнительные опциональные компоненты, такие как неионогенные поверхностно-активные вещества, например Triton CF-32, Triton X-102 или Triton 770.

Носители, такие как монолиты, обычно покрывают композицией из микрофлюидизированного и коллоидного кремнезема нанесением окунанием с последующей сушкой при температуре от примерно 100°C до примерно 200°C. Как рассмотрено выше, повторяющиеся этапы нанесения материала покрытия и сушки могут выполняться последовательно для нанесения желательного количества материала. Носитель с нанесенным покрытием затем предпочтительно прокаливают при температуре от примерно 400°C до примерно 800°C, более предпочтительно от примерно 400°C до примерно 600°C и даже более предпочтительно от примерно 400°C до примерно 550°C, чтобы образовать на основе золя связи между носителем и микрофлюидизированным кремнеземом с большой площадью поверхности.

В одном варианте осуществления на прокаленный носитель с микрофлюидизированным кремнеземом, обладающим большой площадью поверхности, может быть опционально нанесено второе тонкое грунтовочное покрытие; при этом на поверхность носителя осаждают, например, цирконилхлорид (ZrOCl2) или коллоид оксида циркония (такой как коллоиды с размером частиц 50 нм и 100 нм, поставляемые Nyacol).

Формирование активной фазы из оксида рутения на носителе

Предшественники катализаторов на носителе по данному изобретению могут быть приготовлены объединением или контактированием с носителем, на котором опционально сформировано тонкое грунтовочное покрытие, с раствором соединения, являющегося предшественником оксида рутения, с последующей стадией осаждения, на которой твердотельный предшественник катализатора на основе оксида рутения, предпочтительно содержащий аморфный гидрат оксида рутения, осаждают на поверхностях носителя. После опциональной сушки предшественник катализатора может быть затем активирован нагреванием в подходящей окислительной атмосфере, содержащей кислород и/или SO2, чтобы образовать активную фазу, содержащую оксид рутения.

В альтернативном варианте осуществления предшественники катализатора на носителе могут быть приготовлены объединением или контактированием (например, пропитыванием) носителя с раствором соединения, являющегося предшественником оксида рутения, предпочтительно содержащем соль рутения, такую как хлорид рутения или нитрат нитрозила рутения, или трехъядерные карбоксилатные соединения рутения, такие как ацетат μ3-оксогексакис(μ-ацетато)триакватрирутения (Ru3O(O2CCH3)6(H2O)3(CH3CO2), посредством чего покрывают или увлажняют носитель и наносят на носитель соединение предшественника из раствора. В этом варианте осуществления скорее не осаждают предшественник катализатора на основе оксида рутения из раствора предшественника на поверхность носителя катализатора, а носитель катализатора, на который нанесено соединение, являющееся предшественником оксида рутения, отделяют от раствора предшественника и подвергают дальнейшей обработке, чтобы образовать активную фазу, содержащую оксид рутения. После опциональной сушки металлический рутений предшественника катализатора, размещенный на носителе, конвертируют, чтобы сформировать активную фазу, содержащую оксид рутения, нагреванием в подходящей окислительной атмосфере, содержащей кислород и/или SO2. В этом варианте осуществления раствор предшественника может также содержать кислоту, такую как серная кислота, при условии, что предшественник катализатора преобразовывается в гидрат оксида рутения нагреванием в атмосфере, содержащей влажный воздух и/или воздух и пар, и на последующем этапе нагревания формируется активная фаза, содержащая безводный оксид рутения. Без намерения установления связи с какой-либо конкретной теорией полагают, что когда водный раствор соединения, являющегося предшественником оксида рутения, такого как ацетат μ3-оксогексакис(μ-ацетато)триакватрирутения, приготавливают в присутствии серной кислоты, то превалирующими ионами в растворе становятся Ru3O(O2CCH3)6(H2O)3+, поскольку ацетатный лиганд протонируется в качестве уксусной кислоты. Посредством пропитывания носителя раствором с Ru3O(O2CCH3)6(H2O)3+ с последующей сушкой комплекс рутения на носителе равномерно распределяется в порах носителя. После сушки на воздухе (например, при температуре примерно 100-140°C) на носителе образуется сульфатная соль [Ru3O(O2CCH3)6(H2O)3]2SO4. При нагревании во влажном воздухе или смеси воздуха с паром (например, при температуре от примерно 200°C до примерно 250°C) ацетатные лиганды постепенно выделяются в виде уксусной кислоты (H2O+-O2CCH3→HO2CCH3+OH-). Остающийся «гидроксильный» лиганд образуется шесть раз для каждого трехъядерного комплекса, что приводит к образованию ионов Ru3O(OH)6+. Полагают, что агломерация на кремнеземистом носителе таких трехъядерных ионов приводит к образованию вытянутой матрицы из номинально водного оксида рутения (RuO2·xH2O). При нагревании такого водного оксида рутения (например, до температуры выше примерно 350-400°C) он преобразуется в безводный RuO2, а SO4 образует H2SO4, которая испаряется с образованием газа (H2O+SO3).

Подходящие растворы соединения, являющегося предшественником оксида рутения, используемые для формирования предшественников катализатора на носителе, в целом описаны здесь выше и приготавливаются растворением соединения, являющегося предшественником оксида рутения, в растворителе в концентрации от примерно 0,01 М до примерно 5 М, в расчете на эффективную единицу количества рутения. Оптимальные концентрации раствора предшественника зависят от площади поверхности и пористости носителя и могут быть легко определены. Если используется носитель, иной чем монолитный носитель (например, с сотовой структурой), такой как носитель с частицами в форме седла или колец, то концентрации предшественника оксида рутения в растворе обычно составляют от примерно 0,01 М до примерно 2 М, предпочтительно от примерно 0,01 М до примерно 1 М и часто от примерно 0,05 до 1 М, в расчете на эффективную единицу количества рутения. Если носитель находится в виде монолита, то концентрация предшественника оксида рутения в растворе обычно несколько выше и составляет, как правило, от примерно 0,1 М до примерно 5 М, предпочтительно от примерно 1,0 М до примерно 3 М, в расчете на эффективную единицу количества рутения.

Раствор соединения, являющегося предшественником оксида рутения, приводят в контакт или объединяют с носителем катализатора и тем самым размещают на нем и/или в нем указанное соединение при использовании любого из нескольких подходящих способов. Как описано выше, носитель может быть, например, порошком, гранулами или иметь другую форму, адаптированную для использования в неподвижных или уплотненных слоях катализатора, или быть монолитным и может опционально иметь тонкое грунтовочное покрытие. В одном варианте осуществления носитель, который способен к образованию теста или суспензии, такой как порошок или гранулы, первоначально объединяют с жидкостью, чтобы образовать суспензию с концентрацией носителя от примерно 1 масс.% до примерно 30 масс.%, предпочтительно от примерно 2 масс.% до примерно 20 масс.%. Предпочтительной является водная суспензия, которая содержит воду. Суспензию носителя и раствор соединения, являющегося предшественником оксида рутения, затем объединяют. В качестве альтернативы порошковый или подобного вида носитель может быть объединен непосредственно с раствором соединения, являющегося предшественником оксида рутения, чтобы образовать тесто или суспензию. Предпочтительная концентрация носителя в образованной суспензии составляет от примерно 5 масс.% до примерно 20 масс.%, более предпочтительно от примерно 10 масс.% до примерно 15 масс.%. Подходящие способы образования теста или суспензии известны специалистам в данной области техники и включают, например, перемешивание, измельчение в мельнице во влажном состоянии, встряхивание, взбалтывание и их комбинации. Носитель после размещения соединения, являющегося предшественником оксида рутения, может быть опционально отделен от раствора данного соединения, чтобы получить влажный носитель с размещенным предшественником.

В другом варианте осуществления монолитные носители, такие как сотовые структуры, и формованные носители катализатора увеличенного размера, такие как кольца и седла, опционально имеющие тонкое грунтовочное покрытие, могут быть погружены в раствор соединения, являющегося предшественником оксида рутения (например, для пропитывания или нанесения покрытия окунанием), что обеспечивает размещение указанного соединения на носителе. Независимо от вида используемого носителя способ и последовательность операций при объединении или контактировании носителя с раствором предшественника не являются критичными, и носитель, или его тесто, или суспензия могут быть добавлены к раствору соединения, являющегося предшественником оксида рутения, или же наоборот. Кроме того, носитель может контактировать с раствором соединения, являющегося предшественником оксида рутения, или пропитан им несколько раз, чтобы обеспечить размещение на носителе желаемого количества соединения. Например, монолитный носитель может быть последовательно несколько раз погружен в раствор предшественника. В случае более пористых носителей их оставляют погруженными в раствор соединения, суспендированными или приведенными в контакт иным образом с таким раствором в течение промежутка времени, достаточного для обеспечения в основном гомогенного нанесения, абсорбции и проникновения раствора предшественника на поверхность носителя и в его поры. Время контактирования носителя или его погружения может значительно варьироваться в зависимости от площади поверхности и пористости носителя и желательной глубины проникновения и обычно составляет по меньшей мере примерно 1 час, 2 часа, 3 часа, 4 часа, 5 часов, 6 часов и вплоть до примерно 24 часов или более.