Материал для изготовления пластинчатого стального сердечника и способ производства пластинчатого стального сердечника - RU2667141C1

Код документа: RU2667141C1

Чертежи

Описание

Область техники

Настоящее изобретение относится к материалу для производства пластинчатого стального сердечника и способу производства пластинчатого стального сердечника.

Уровень техники

В качестве материала, используемого при производстве пластинчатых стальных сердечников, т.е. в качестве материала для пластинчатых стальных сердечников, использовалась листовая сталь высокой магнитной проницаемости, такая как электротехническая листовая сталь. В целом, при производстве пластинчатого стального сердечника тонкие стальные листы высокой магнитной проницаемости (например, листы электротехнической стали уменьшенной толщины) подают в качестве материала пластинчатого стального сердечника в пресс и вырубают их по форме стального сердечника в прессе. Множество профилированных стальных листов (здесь и далее называемых вырубленными элементами) стального сердечника, вырубленных посредством пресса как было указано выше, укладывают друг на друга в направлении толщины листа для их объединения. В результате получают пластинчатый стальной сердечник, такой как стальной сердечник электромотора.

Для снижения потерь на вихревые токи в пластинчатом стальном сердечнике, возникающие при высокой частоте вращения мотора или аналогичных ситуациях, требовалось уменьшить толщину листов из электротехнической стали, используемой в качестве материала для пластинчатых стальных сердечников. Результатом этого явилось повышение спроса на электротехническую листовую сталь с толщиной листа 0,35 мм или менее.

Как уже указывалось выше, для дальнейшего повышения эффективности электромоторов, в которых используются пластинчатые стальные сердечники, необходимо дальнейшее уменьшение толщины электротехнического стального листа. Однако дальнейшее уменьшение толщины листа из электротехнической листовой стали приводит к увеличению количества укладываемых и соединяемых стальных листов, требуемых для производства пластинчатого стального сердечника. Вследствие этого, время, необходимое для вырубки листов электротехнической стали, используемых в качестве материала для пластинчатых стальных сердечников, увеличивается, и в результате возникает проблема снижения производительности пластинчатых стальных сердечников. Кроме того, поскольку при уменьшении толщины листов электротехнической стали их жесткость уменьшается, возникает проблема деформации и изгиба вырубленных элементов, изготовленных из листов электротехнической стали посредством прессов.

В качестве стандартного способа решения вышеупомянутых проблем, раскрываемого, например, в JP2003153503A используется способ производства стального сердечника электромотора, в котором перед операцией вырубки листов электротехнической стали выполняется операция склеивания друг с другом частей множества листов электротехнической стали, причем тех частей, которые не используются в стальном сердечнике электромотора. В JP2003264962A раскрывается способ, предусматривающий формирование адгезионного слоя между множественными листами электротехнической стали, таким образом, чтобы этот слой не окружал неадгезионную область, и листы электротехнической стали частично склеиваются друг с другом образовавшимся адгезионным слоем.

Далее, в JP2005332976A раскрывается способ, в котором множественные листы электротехнической стали склеиваются друг с другом неорганическим адгезивом, наносимым на множественные листы электротехнической стали, причем основным компонентом указанного неорганического адгезива является алюминий или кремний. В JP4581228B2 раскрывается способ, предусматривающий склеивание множественных листов электротехнической стали адгезионным слоем из органической смолы, температура перехода в стеклообразное состояние или температура размягчения которой составляет 50°C или выше.

Кроме того, в JP2005191033A раскрывается способ, предусматривающий формирование многослойного пластинчатого стального листа, составляемого из множества листов электротехнической стали, соединенных друг с другом адгезионной пленкой, расположенной между множеством листов электротехнической стали, и многослойный пластинчатый стальной лист пробивают посредством пресса для получения пластинчатого стального сердечника. В JP2000173815A раскрывается способ, в котором множество листов электротехнической стали склеиваются друг с другом с прочностью соединения на сдвиг 50 кгс/см2 или выше, после чего множество листов электротехнической стали подвергаются пробивке.

Раскрытие сущности изобретения

Техническая проблема.

Однако, согласно обычному способу, описанному в JP2003153503A, склеивания участков стальных листов, которые затем пробивают посредством пресса по форме стального сердечника, может оказаться недостаточно, и в результате могут иметь место отклонения в форме вырубленных элементов стальных листов, используемых в качестве материала для пластинчатых стальных сердечников (например, отклонения по округлости). Такие отклонения по форме вырубленных элементов становятся причиной ухудшения магнитных характеристик пластинчатого стального сердечника.

Далее, что касается стандартных способов, раскрываемых в JP2003264962A, JP2005332976A, JP4581228B2, JP200519103A, прочность адгезионного сцепления между стальными листами, служащими материалом для пластинчатых стальных сердечников, может быть недостаточной. В таких случаях, может происходить отделение друг от друга различных частей склеенных участков, и, таким образом, склеивание становится недостаточным, и возникают отклонения по форме вырубленных элементов стальных листов, производимых путем штамповки с помощью пресса. Кроме того, существует проблема, заключающаяся в том, что разделившиеся стальные листы необходимо склеить снова, а эта операция является очень трудоемкой.

В общепринятом способе, раскрываемом в JP2000173815A, для получения достаточной прочности адгезионного сцепления между стальными листами, используемыми в качестве материала для пластинчатых стальных сердечников, толщину адгезионного слоя необходимо делать равной или больше определенной величины. В результате, утончение адгезионного слоя между стальными листами становится затруднительным, и, таким образом, возникает проблема уменьшения коэффициента заполнения пластинчатого стального сердечника (процента стальных листов, занимающих поперечное сечение слоя пластинчатого стального сердечника). Низкий коэффициент заполнения пластинчатого стального сердечника приводит к возрастанию энергетических потерь в пластинчатом стальном сердечнике.

Настоящее изобретение было создано с учетов вышеуказанных проблем, и его задача заключается в создании материала для пластинчатых стальных сердечников и разработке способа производства пластинчатого стального сердечника, обеспечивающих отвечающую требованиям форму вырубленных элементов и высокий коэффициент заполнения пластинчатого стального сердечника.

Решение проблемы.

Авторами настоящего изобретения были проведены тщательные исследования с целью решения вышеуказанных проблем. В результате, авторами было обнаружено, что форма вырубленных элементов после вырубки уложенных друг на друга множества стальных листов улучшается за счет уменьшения шероховатости поверхности и уменьшения отклонений толщины в направлении ширины листа у стальных листов, используемых в качестве материала для пластинчатых стальных сердечников, на основе чего и было разработано настоящее изобретение. Это означает, что для решения вышеупомянутых проблем и достижения цели изобретения, материал для изготовления пластинчатых стальных сердечников согласно настоящему изобретению используется в виде множества стальных листов, которые укладываются друг на друга и пробиваются, при этом средняя арифметическая величина шероховатости Ra поверхности стальных листов, служащих материалом для изготовления пластинчатых стальных сердечников, составляет 0,40 мкм или менее, а отклонение толщины в направлении ширины листа по меньшей мере части листа, из которой непосредственно получается пластинчатый стальной сердечник, составляет 3 мкм или менее на 500 мм, причем указанная часть является стальными листами, образующими материала для пластинчатых стальных сердечников.

Кроме того, в описанном выше материале для пластинчатых стальных сердечников согласно настоящему изобретению, значение, полученное в результате сложения величины шероховатости поверхности с произведением величины отклонения толщины листа на 0,05, составляет менее 0,5.

Кроме того, в описанном выше материале для пластинчатых стальных сердечников согласно настоящему изобретению, толщина листа стальных листов, образующих материал для пластинчатых стальных сердечников, составляет 0,25 мм или менее.

Кроме того, способ производства пластинчатого стального сердечника согласно настоящему изобретению включает в себя: операцию укладки множества стальных листов друг на друга; операцию одновременной вырубки множества уложенных друг на друга стальных листов и получения вырубленных элементов из множества стальных листов; и операцию укладки и объединения, при которых производится укладка друг на друга и соединение друг с другом вырубленных элементов, и образуется пластинчатый стальной сердечник, причем средняя арифметическая величина шероховатости Ra поверхности множества стальных листов, уложенных друг на друга в ходе операции укладки, составляет 0,40 мкм или менее, а отклонение толщины в направлении ширины листа по меньшей мере части листа, из которой непосредственно изготавливается пластинчатый стальной сердечник, составляет 3 мкм или менее на 500 мм, причем указанная часть является частью стальных листов.

Кроме того, в описанном выше способе производства пластинчатых стальных сердечников согласно настоящему изобретению, значение, полученное в результате сложения величины шероховатости поверхности с произведением величины отклонения толщины листа на 0,05, составляет менее 0,5.

Кроме того, в описанном выше способе производства пластинчатого стального сердечника согласно настоящему изобретению, толщина листа из множества стальных листов, укладываемых друг на друга в ходе операции укладки, составляет 0,25 мм или менее.

Кроме того, описанный выше способ производства пластинчатого стального сердечника согласно настоящему изобретению дополнительно включает в себя операцию сжатия множества уложенных друг на друга стальных листов в направлении толщины листа и удаления воздуха из зазоров между поверхностями множества уложенных друг на друга стальных листов, и операцию вырубки, во время которой производится одновременная вырубка множества уложенных друг на друга стальных листов, воздух из зазоров между которыми был удален.

Кроме того, описанный выше способ производства пластинчатого стального сердечника согласно настоящему изобретению дополнительно включает в себя операцию нанесения агента на углеводородной основе на множество уложенных друг на друга стальных листов, и во время операции сжатия производится сжатие в направлении толщины листа множества стальных листов с нанесенным на них агентом на углеводородной основе.

Кроме того, описанный выше способ производства пластинчатого стального сердечника согласно настоящему изобретению дополнительно включает в себя операцию обработки поверхности стальных листов холодной прокаткой перед укладкой, в которой осуществляется корректировка шероховатости поверхности до средней арифметической величины шероховатости Ra = 0,40 мкм или менее, и корректировка отклонения толщины листа до величины 3 мкм или менее на 500 мм, при этом множество стальных листов, имеющих шероховатостью поверхности и отклонение толщины листа, которые были откорректированы в ходе операции обработки поверхности стальных листов холодной прокаткой, укладываются друг на друга.

Полезный эффект изобретения.

Настоящее изобретение обеспечивает возможность получения отвечающей требованиям формы вырубленных элементов и производства пластинчатого стального сердечника с высоким коэффициентом заполнения.

Краткое описание чертежей

Фиг. 1 – схема, демонстрирующая пример конфигурации установки для производства пластинчатого стального сердечника согласно одному из возможных вариантов реализации настоящего изобретения.

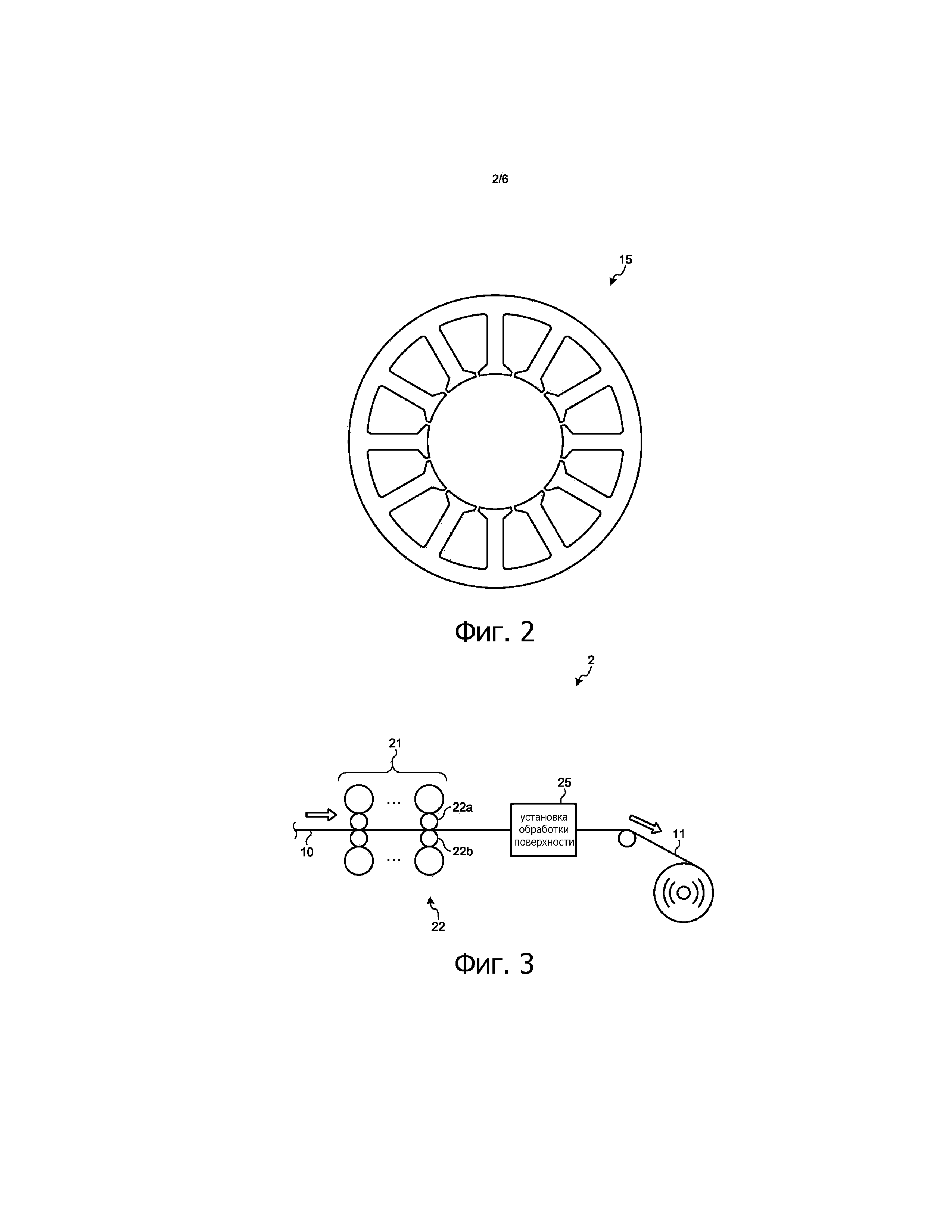

Фиг. 2 – схема, демонстрирующая пример пластинчатого стального сердечника, изготовленного с использованием материала для пластинчатых стальных сердечников, согласно одному из возможных вариантов реализации настоящего изобретения.

Фиг. 3 – схема, демонстрирующая пример конфигурации основных компонентов установки холодной прокатки и обработки поверхности согласно одному из возможных вариантов реализации настоящего изобретения.

Фиг. 4 – схема, демонстрирующая пример конфигурации основных компонентов пробивной установки согласно одному из возможных вариантов реализации настоящего изобретения.

Фиг. 5 – блок-схема производственного процесса, иллюстрирующая способ производства пластинчатого стального сердечника согласно одному из возможных вариантов реализации настоящего изобретения.

Фиг. 6 – график, показывающий влияние шероховатости поверхности стальных листов, используемых в качестве материала для пластинчатых стальных сердечников, на округлость формы стального сердечника после вырубки.

Фиг. 7 – график, показывающий влияние отклонения толщины стальных листов, используемых в качестве материала для пластинчатых стальных сердечников, на округлость формы стального сердечника после вырубки.

Фиг. 8 – диаграмма, демонстрирующая влияние процесса производства листов электротехнической стали, используемых в качестве материала для пластинчатых стальных сердечников, и количества одновременно пробиваемых листов, на округлость формы стального сердечника после вырубки.

Фиг. 9 – график, показывающий влияние процента поверхности, на которую наносится смазочно-охлаждающая жидкость (СОЖ) прокатки, относительно общей площади поверхности листов, используемых в качестве материала для производства пластинчатых стальных сердечников, на округлость формы стального сердечника после вырубки.

Осуществление изобретения

Ниже приводится подробное описание предпочтительного варианта реализации материала для пластинчатых стальных сердечников и способа производства пластинчатого стального сердечника согласно настоящему изобретению, со ссылками на прилагаемые чертежи. Настоящее изобретение не ограничивается лишь этим вариантом реализации. Кроме того, чертежи являются схематичными, и следует отметить, что соотношения между размерами соответствующих элементов, отношения между соответствующими элементами, и т.п., могут отличаться от действительных. Может быть включена часть, имеющая различные размерные соотношения на различных чертежах. Кроме того, на всех чертежах одни и те же элементы обозначены одинаковыми ссылочными позициями.

Конфигурация установки для производства пластинчатого стального сердечника.

Прежде всего, приводится описание конфигурации установки для производства пластинчатого стального сердечника из материала для пластинчатых стальных сердечников, согласно варианту реализации настоящего изобретения. На фиг. 1 приведена схема, демонстрирующая пример конфигурации установки для производства пластинчатого стального сердечника согласно варианту реализации настоящего изобретения. В данном варианте реализации установка 1 для производства пластинчатого стального сердечника осуществляет производство пластинчатого стального сердечника 15 из стального листа 11, используемого в качестве материала для пластинчатых стальных сердечников, и образует часть производственной линии для производства пластинчатого стального сердечника. Как показано на фиг. 1, данная установка 1 для производства пластинчатого стального сердечника включает в себя установку 2 холодной прокатки и обработки поверхности, устройство отжига 3 и пробивную установку 4. На фиг. 1 толстыми стрелками показано направление перемещения стального листа 10, стального листа 11 или пластинчатого стального сердечника 15.

Установка 2 холодной прокатки и обработки поверхности формирует материал для пластинчатых стальных сердечников путем холодной прокатки и обработки поверхности. Как показано на фиг. 1, в установку 2 холодной прокатки и обработки поверхности последовательно подается стальной лист 10, который перед этим находился в смотанном в рулон состоянии, и данная установка выполняет холодную прокатку и обработку поверхности поступающего стального листа 10 с целью регулирования толщины листа, шероховатости поверхности и отклонения толщины в направлении D1 ширины данного стального листа 10. В ходе этой обработки установка 2 холодной прокатки и обработки поверхности, например, уменьшает толщину стального листа 10 до величины 0,25 мм или менее, уменьшает шероховатость поверхности стального листа 10 до средней арифметической величины шероховатости Ra = 0,40 мкм или менее, и уменьшает отклонение толщины стального листа 10 в направлении D1 ширины листа приблизительно до 3 мкм или менее на 500 мм. Таким образом, установка 2 холодной прокатки и обработки поверхности осуществляет обработку стального листа 10, являющегося материалом для стального листа 11, который используется в качестве материала для пластинчатых стальных сердечников. Затем установка 2 холодной прокатки и обработки поверхности сворачивает в рулон стальной материал 11, являющийся материалом для изготовления пластинчатых стальных сердечников. Как показано на фиг. 1, затем стальной лист 11 от установки 2 холодной прокатки и обработки поверхности в свернутом в рулон виде подается к устройству отжига 3.

Стальной лист 10 является материалом для производства стального листа 11, который, в свою очередь, служит в качестве материала для изготовления пластинчатых стальных сердечников. Производство данного стального листа 10 включает в себя следующие операции: горячую прокатку предварительно нагретой слябовой заготовки, имеющей определенный состав, и другие необходимые операции, такие как операция отжига и операция травления полученного горячекатаного стального листа.

Устройство отжига 3 выполняет операцию окончательного отжига материала для пластинчатых стальных сердечников, т.е. стального листа 11, произведенного с помощью установки 2 холодной прокатки и обработки поверхности. Как видно из фиг. 1, устройство отжига 3 установлено за описанной выше установкой 2 холодной прокатки и обработки поверхности. Устройство отжига 3 непрерывно производит окончательный отжиг стального листа 11, получаемого от установки 2 холодной прокатки и обработки поверхности, и сворачивает в рулон стальной лист 11 после окончательного отжига. После окончательного отжига стальной лист 11 из устройства отжига 3 непрерывно подается в пробивную установку 4 в свернутом в рулон виде. В данном варианте реализации стальной лист 11 после окончательного отжига представляет собой лист электротехнической стали (лист электротехнической стали с неориентированной структурой, или что-либо подобное), обладающий высокой магнитной проницаемостью.

Пробивная установка 4 служит для формирования пластинчатого стального сердечника с использованием материала для пластинчатых стальных сердечников, согласно варианту реализации настоящего изобретения. Как показано на фиг. 1, пробивная установка 4 установлена за описанным выше устройством отжига 3. В пробивную установку 4 поступает множество стальных листов 11, которые были подвергнуты окончательному отжигу в устройстве отжига 3, в качестве материала для изготовления пластинчатых стальных сердечников, где стальные листы 11 укладываются друг на друга в направлении по толщине D2. После этого пробивная установка 4 производит одновременное пробивание множества уложенных друг на друга стальных листов 11, придавая им требуемую форму стального сердечника. Таким образом, в пробивной установке 4 из вышеуказанного множества стальных листов 11 получают множество вырубленных элементов (не показаны), имеющих заданную форму стального сердечника и уложенных друг на друга. Пробивная установка 4 производит укладку друг на друга множества вырубленных элементов, имеющих форму стального сердечника, полученного как было описано выше, в направлении по толщине листа D2, и соединяет их друг с другом. Таким образом, пробивная установка 4 формирует (производит) требуемый пластинчатый стальной сердечник 15.

На фиг. 2 показан пример пластинчатого стального сердечника, изготовленного с использованием материала для пластинчатых стальных сердечников, согласно варианту реализации настоящего изобретения. Укладка пластинчатого стального сердечника 15, показанного на фиг. 2, выполняется в направлении, перпендикулярном плоскости чертежа на фиг. 2, которое совпадает с направлением по толщине вырубленных элементов, полученных из стальных листов 11, вырубленные элементы образуют этот пластинчатый стальной сердечник 15. В рассматриваемом варианте реализации для получения пластинчатого стального сердечника 15, который, например, может иметь кольцевую форму, как показано на фиг. 2, пробивная установка 4 выполняет одновременное пробивание множества уложенных друг на друга стальных листов 11, придавая им форму стального сердечника (форму кольца), соответствующую форме данного пластинчатого стального сердечника 15. Таким образом, пробивная установка 4 производит множество вырубленных элементов кольцевой формы, аналогичных пластинчатому стальному сердечнику 15, показанному на фиг. 2. Пробивная установка 4 может производить пластинчатый стальной сердечник 15 кольцевой формы, как показано на фиг. 2, путем укладывания несколько раз множества вышеуказанных вырубленных элементов друг на друга в направлении D2 по толщине листа, и соединяя их друг с другом.

В рассматриваемом варианте реализации направление D1 ширины листа совпадает с направлением ширины стального листа 11, используемым в качестве материала для пластинчатых стальных сердечников. Направление D2 толщины листа является направлением по толщине данного стального листа 11. Продольное направление D3 является продольным направлением (направлением прокатки) данного стального листа 11. Как показано на фиг. 1, указанные направления, т.е. направление D1 по ширине, направление D2 по толщине и продольное направление D3, перпендикулярны друг другу. Кроме того, эти направления, т.е. направление D1 по ширине, направление D2 по толщине, и продольное направление D3, являются одними и теми же для используемого в качестве материала стального листа 10.

Материал для пластинчатых стальных сердечников.

Ниже приводится описание материала для пластинчатых стальных сердечников, согласно варианту реализации настоящего изобретения. Материалом для пластинчатых стальных сердечников согласно варианту реализации настоящего изобретения является материал с высокой магнитной проницаемостью, такой как электротехническая листовая сталь, используемая в виде множества стальных листов, накладываемых один на другой и пробиваемых в процессе производства пластинчатого стального сердечника. В данном варианте реализации стальной лист 11, служащий в качестве материала для пластинчатых стальных сердечников, производится путем регулирования толщины листа, шероховатости поверхности и отклонения толщины листа в направлении D1 ширины стального листа 10, используемого в качестве материала, посредством холодной прокатки и обработки поверхности, как было показано выше. Таким образом, стальной лист 11, имеющий такой же состав, что и стальной лист 10 до холодной прокатки, (например, состав электротехнической листовой стали), и является тонким стальным листом с уменьшенной шероховатостью поверхности и отклонением толщины листа в направлении D1 ширины листа по сравнению с аналогичными показателями стального листа 10.

Средняя арифметическая величина шероховатости Ra вышеописанного стального листа 11, используемого в качестве материала для пластинчатых стальных сердечников, составляет 0,40 мкм или менее, а толщина стального листа 11 составляет 0,25 мм или менее. Далее, отклонение толщины листа в направлении D1 ширины листа, по меньшей мере его части, непосредственно используемой для изготовления пластинчатого стального сердечника 15 у вышеописанного стального листа 11, используемого в качестве материала для пластинчатых стальных сердечников (т.е. части, которая непосредственно подвергается пробивке для получения формы стального сердечника), составляет 3 мкм или менее на 500 мм.

Шероховатость поверхности стального листа 11 влияет на процесс, при котором множество стальных листов 11 укладываются один на другой, и производится их одновременное пробивание с помощью пробивной установки 4. В частности, если шероховатость поверхности стального листа 11 слишком высока, воздух проникает в зазор, образующийся между стальными листами 11, укладываемыми друг на друга для одновременного вырубки с целью получения формы стального сердечника. Вследствие проникновения воздуха в зазор между поверхностями укладываемых друг на друга стальных листов 11 возникает изгиб множества стальных листов 11, в результате чего происходит изменение формы вырубленных элементов, получаемых из данного множества стальных листов 11. Кроме того, даже если множество уложенных друг на друга стальных листов 11 прикрепляются друг к другу с помощью адгезива или сварки, в состоянии, когда воздух проникает в зазоры между поверхностями укладываемых друг на друга стальных листов 11, возникает смещение стальных листов 11 относительно друг друга в направлении D2 толщины листа. В результате, вышеуказанные вырубленные элементы, получаемые из множества стальных листов 11, укладываются друг на друга в состоянии деформации относительно требуемой формы стального сердечника, или в состоянии напряжения.

Для устранения этого явления, шероховатость стального листа 11 уменьшают таким образом, чтобы средняя арифметическая величина шероховатости Ra составляла 0,40 мкм или менее, что затрудняет проникновение воздуха в вышеупомянутые зазоры между стальными листами. Благодаря этому, поскольку изгиб и смещение множества уложенных друг на друга стальных листов 11 уменьшаются, становится возможным произвести точное пробивание множества стальных листов 11 и получить точную требуемую форму стального сердечника. Таким образом, средняя арифметическая величина шероховатости Ra множества стальных листов 11, укладываемых друг на друга и пробиваемых с целью получения вырубленных элементов, имеющих точную требуемую форму производимого стального сердечника, должна составлять 0,40 мкм или менее. Кроме того, для улучшения формы множества пробиваемых стальных листов 11 (т.е. формы вырубленных элементов, получаемых из указанных стальных листов 11), шероховатость поверхности стальных листов 11, предпочтительно, должна равняться 0,30 мкм или менее.

Как и шероховатость поверхности, отклонение толщины листа в направлении D1 ширины стального листа 11 является фактором, влияющим на процесс, в ходе которого множество стальных листов 11 укладываются друг на друга, и производится их одновременная вырубка. В частности, если отклонение толщины листа в направлении D1 ширины листа стального листа 11 является слишком большим, воздух легко проникает в зазор, образующийся между стальными листами 11, укладываемыми друг на друга для одновременного вырубки с целью получения формы стального сердечника. В результате проникновения воздуха в зазор возникает изгиб множества стальных листов 11, и форма перфорированных стальных листов 11 (т.е. форма вырубленных элементов, получаемых из множества стальных листов 11) изменяется.

Для устранения этого явления, отклонение толщины в направлении D1 ширины стального листа 11 уменьшают до величины 3 мкм или менее на 500 мм, что затрудняет проникновение воздуха в вышеупомянутые зазоры между стальными листами 11, и поступление воздуха в эти зазоры уменьшается. В результате, поскольку изгиб и смещение множества уложенных друг на друга стальных листов 11 уменьшаются, становится возможным уменьшить изменение формы вырубленных элементов, получаемых из множества уложенных друг на друга стальных листов 11 (например, отклонение от требуемой формы стального сердечника). Таким образом, отклонение толщины в направлении D1 ширины листа каждого из стальных листов 11, укладываемых друг на друга и пробиваемых с целью получения вырубленных элементов, имеющих точную требуемую форму производимого стального сердечника, должно равняться 3 мкм или менее на 500 мм. Кроме того, для улучшения формы множества пробиваемых стальных листов 11, отклонение толщины листа в направлении D1 ширины стального листа 11, предпочтительно, должно составлять 1 мкм или менее на 500 мм.

Далее, при удовлетворении условия "менее 0,5", т.е. условия, согласно которому сумма значений шероховатости поверхности и произведения отклонения толщины в направлении D1 ширины стальных листов 11 на коэффициент 0,05 составляет менее 0,5, достигается дополнительное улучшение формы вырубленных элементов, получаемых при пробивке множества уложенных друг на друга стальных листов 11. Это происходит в результате синергетического эффекта, т.е. взаимно усиливающего действия уменьшения шероховатости поверхности стальных листов 11 и уменьшения отклонения толщины в направлении D1 ширины листа, которые были описаны выше, в результате которых происходит дополнительное уменьшение зазора между поверхностями укладываемых друг на друга стальных листов 11, и, соответственно, дополнительное уменьшение поступления воздуха в указанные зазоры.

В данном варианте реализации средняя арифметическая величина шероховатости Ra стального листа 11 составляет 0,40 мкм или менее, и отклонение толщины листа x в направлении D1 ширины стального листа 11 составляет 3 мкм или менее на 500 мм. В этом случае, для дальнейшего улучшения формы вырубленных элементов, получаемых из множества уложенных друг на друга стальных листов 11, желательно, чтобы величина шероховатости Ra стальных листов 11 (т.е. шероховатость поверхности в значении средней арифметической шероховатости Ra) и отклонение толщины листа x удовлетворяли следующему уравнению (1).

(1)

В области высокой скорости вращения электромотора, в котором используется пластинчатый стальной сердечник 15, возрастание потерь на вихревые токи, возникающих в пластинчатом стальном сердечнике 15, влияет на энергетические потери во всем пластинчатом стальном сердечнике 15 в целом. Для повышения КПД такого электромотора необходимо понизить потери на вихревые токи в пластинчатом стальном сердечнике 15. Эти энергетические потери вследствие возрастания потерь на вихревые токи в пластинчатом стальном сердечнике 15 можно понизить путем уменьшения толщины стального листа 11, служащего материалом для пластинчатых стальных сердечников, до величины 0,25 мм или менее. Это обусловлено тем, что уменьшение толщины стальных листов 11 до 0,25 мм или менее дает возможность уменьшить энергетические потери вследствие возникновения вихревых токов в перфорированных элементах стальных листов 11, образующих пластинчатый стальной сердечник 15. Кроме того, для дополнительного снижения вышеописанных энергетических потерь в пластинчатом стальном сердечнике 15, толщина стального листа 11, предпочтительно, должна составлять 0,20 мм или менее.

Конфигурация установки холодной прокатки и обработки поверхности.

Ниже приводится описание конфигурации установки 2 холодной прокатки и обработки поверхности согласно варианту реализации настоящего изобретения. На фиг. 3 приведена схема, демонстрирующая пример конфигурации основных компонентов установки холодной прокатки и обработки поверхности согласно варианту реализации настоящего изобретения. Установка 2 холодной прокатки и обработки поверхности согласно варианту реализации настоящего изобретения формирует материал для пластинчатых стальных сердечников путем холодной прокатки и обработки поверхности стальных листов 10, используемых в качестве материала, и, как показано на фиг. 3, включает в себя установленные последовательно друг за другом стан холодной прокатки 21 и установку 25 обработки поверхности.

Стан холодной прокатки 21 осуществляет непрерывную холодную прокатку стального листа 10, непрерывно проходящего через него, и состоит из нескольких прокатных клетей, установленных друг за другом в направлении прохождения стального листа 10 (показано толстыми стрелками на фиг. 3). Каждая из нескольких прокатных клетей, образующих последовательный стан холодной прокатки 21, содержит пару прокатных валков, между которыми проходит стальной лист 10, и последовательно осуществляет холодную прокатку стального листа 10 за счет воздействия пары прокатных валков или аналогичных устройств. Последовательный стан холодной прокатки 21 вышеописанной конфигурации заставляет стальной лист 10 проходить от стороны входа к стороне выхода и последовательно осуществляет холодную прокатку данного стального листа 10 в нескольких прокатных клетях. Таким образом, последовательный стан холодной прокатки 21 уменьшает толщину стального листа 10 до величины 0,25 мм или менее. Последовательный стан холодной прокатки 21 непрерывно выдает холоднокатаный стальной лист 10 толщиной 0,25 мм или менее, как было описано выше, посылая его на установку 25 обработки поверхности.

Установка 25 обработки поверхности производит обработку поверхности, в ходе которой корректируются шероховатость поверхности и отклонение толщины в направлении D1 ширины листа (см. фиг. 1) холоднокатаного стального листа 10. Как видно из фиг. 3, установка 25 обработки поверхности размещена за станом холодной прокатки 21, т.е. последовательно за ним в направлении прохождения стального листа 10 от стана холодной прокатки 21. Выполняя требуемую обработку поверхности холоднокатаного стального листа 10, установка 25 обработки поверхности корректирует шероховатость поверхности данного стального листа 10, таким образом, чтобы средняя арифметическая величина шероховатости Ra составляла 0,40 мкм или менее, а также корректирует отклонение толщины в направлении D1 ширины стального листа 10, таким образом, чтобы оно составляло 3 мкм или менее на 500 мм. В результате, исходный стальной лист 10 преобразуется в тонкий стальной лист толщиной 0,25 мм или менее, средняя арифметическая величина шероховатости Ra которого составляет 0,40 мкм или менее, и отклонение толщины в направлении D1 ширины листа составляет 3 мкм или менее на 500 мм, т.е. в стальном листе 11, используемом в качестве материала для производства пластинчатых стальных сердечников. Как показано на фиг. 3, стальной лист 11, полученный в результате последовательной обработки на стане холодной прокатки 21 и установке 25 обработки поверхности, как было описано выше, на выходе из установки 25 обработки поверхности сворачивается в рулон.

Обработка поверхности стального листа 10 с помощью установки 25 обработки поверхности может заключаться в обработке обжимными валками с гладкой поверхностью, физической шлифовке поверхности стального листа 10, или химической полировке поверхности стального листа 10 в кислой среде.

Иными словами, установка 25 обработки поверхности может содержать любое необходимое количество обжимных валков с заранее отполированной рабочей поверхностью, средняя арифметическая величина шероховатости Ra которой составляет 0,4 мкм или менее, и может выполняться путем незначительного обжатия поверхности стального листа 10 данными обжимными валками, а также корректировке отклонения толщины в направлении D1 ширины стального листа 10 до вышеуказанных значений. Иными словами, установка 25 обработки поверхности может содержать любое необходимое количество обжимных валков с заранее отполированной рабочей поверхностью, средняя арифметическая величина шероховатости Ra которой составляет 0,4 мкм или менее, и может выполняться путем незначительного обжатия поверхности стального листа 10 данными обжимными валками, а также корректировке отклонения толщины в направлении D1 ширины стального листа 10 до вышеуказанных значений. Установка 25 обработки поверхности может также содержать емкость, наполненную кислой средой (например, водным раствором кислоты), и подающие валки для перемещения стального листа 10 в кислотную среду в данной емкости и из неё, и для погружения стального листа 10 в кислую среду в емкости и химической полировки поверхности стального листа 10 с помощью данной кислой среды, что также обеспечивает коррекцию шероховатости поверхности и отклонения толщины в направлении D1 ширины стального листа 10 до значений вышеуказанных диапазонов.

Последняя прокатная клеть 22, расположенная на последнем участке прокатной обработки в стане холодной прокатки 21, показанном на фиг. 3, может содержать пару прокатных валков 22a и 22b с заранее отполированной поверхностью, таким образом, что средняя арифметическая величина шероховатости Ra поверхности составляет 0,4 мкм или менее. Таким образом, последняя прокатная клеть 22 может осуществлять холодную прокатку с помощью указанной пары прокатных валков 22a и 22b при прохождении стального листа 10 между ними, и обработку поверхности, за счет которой выравнивается поверхность стального листа 10 посредством изменения толщины листа, а также коррекции шероховатости поверхности и отклонения толщины в направлении D1 ширины стального листа 10, до величин вышеуказанных диапазонов. В рассматриваемом случае, установка 2 холодной прокатки и обработки поверхности может не содержать вышеописанную установку 25 обработки поверхности.

Конфигурация пробивной установки.

Ниже приводится описание конфигурации пробивной установки 4 согласно варианту реализации настоящего изобретения. На фиг. 4 показана схема, демонстрирующая пример конфигурации основных компонентов пробивной установки согласно варианту реализации настоящего изобретения. Пробивная установка 4 согласно варианту реализации настоящего изобретения формирует пластинчатый стальной сердечник (например, пластинчатый стальной сердечник 15 кольцевой формы, показанный на фиг. 2) путем вырубки или аналогичной операции, производимой на стальных листах 11, служащих в качестве материала для пластинчатых стальных сердечников. Как показано на фиг. 4, пробивная установка 4 включает в себя протяжные ролики 42, установку 43 нанесения агента на углеводородной основе, прессующий блок 44 и пресс 45.

Функция протяжных роликов 42 заключается в укладывании друг на друга множества стальных листов 11, используемых в качестве материала для производства пластинчатых стальных сердечников, в направлении D2 толщины листа. В частности, как показано на фиг. 4, протяжные ролики 42 выполнены в виде пары вращающихся роликов, установленных за точкой подачи множества стальных листов 11 (например, трех стальных листов 11a, 11b и 11c), которые подаются в пробивную установку 4 в качестве материала для изготовления пластинчатых стальных сердечников. В данном варианте реализации, как видно из фиг. 4, протяжные ролики 42 разматывают используемые в качестве материала для изготовления пластинчатых стальных сердечников стальные листы 11a, 11b и 11c с соответствующих рулонов, протягивают их в направлении подачи стальных листов (показано толстой стрелкой на фиг. 4), и укладывают их друг на друга в направлении D2 толщины листа.

Установка 43 нанесения агента на углеводородной основе осуществляет нанесение агента на углеводородной основе на множество уложенных друг на друга стальных листов 11. В частности, как показано на фиг. 4, установка 43 нанесения агента на углеводородной основе размещена за протяжными роликами 42. В данном варианте реализации установка 43 нанесения агента на углеводородной основе осуществляет нанесение агента на углеводородной основе, такого как СОЖ прокатки, на стальные листы 11a, 11b и 11c, уложенные друг на друга с помощью протяжных роликов 42. Стальные листы 11a, 11b и 11c с нанесенным на них агентом на углеводородной основе из установки 43 нанесения агента на углеводородной основе в сложенном состоянии поступают в прессующий блок 44.

Прессующий блок 44 выполняет сжатие, при котором множество уложенных друг на друга стальных листов 11 сжимаются в направлении D2 по толщине, что обеспечивает удаление воздуха из зазоров между поверхностями уложенных друг на друга стальных листов 11. В частности, как показано на фиг. 4, прессующий блок 44 выполнен в виде пары резиновых валков, установленных за установкой 43 нанесения агента на углеводородной основе. В данном варианте реализации, удерживая в уложенном положении стальные листы 11a, 11b и 11c с агентом на углеводородной основе, нанесенным на них с помощью установки 43, и перемещая их в продольном направлении D3, прессующий блок 44 прижимает стальные листы 11a, 11b и 11c друг к другу. Таким образом, прессующий блок 44 удаляет воздух из зазоров между поверхностями уложенных друг на друга стальных листов 11a, 11b и 11c, и скрепляет стальные листы 11a, 11b и 11c друг с другом в направлении D2 толщины листа. Прессующий блок 44 непрерывно направляет скрепленный элемент 12, представляющий собой скрепленные друг с другом стальные листы 11a, 11b и 11c, в пресс 45.

Пресс 45 формирует пластинчатый стальной сердечник 15 посредством одновременной вырубки множества уложенных друг на друга стальных листов 11, используемых в качестве материала для производства пластинчатых стальных сердечников. В частности, как показано на фиг. 4, пресс 45 установлен за прессующим блоком 44 и содержит формующую головку 46, которая осуществляет пробивку. Формующая головка 46 содержит пуансон 46a и матрицу 46b. Матрица 46b содержит: матричное отверстие 47, представляющее собой сквозное отверстие, форма которого соответствует требуемой форме стального сердечника; и матричную плиту 48, который контактирует с множеством стальных листов 11 (со скрепленным элементом 12, состоящим из стальных листов 11a, 11b и 11c, как показано на фиг. 4), используемых в качестве материала для производства пластинчатых стальных сердечников. Пуансон 46a может подниматься и опускаться относительно матрицы 46b соответствующим устройством управления (не показано) пресса 45. Кроме того, формующая головка 46 содержит прижим 49. Во время вышеупомянутой операции вырубки, прижим 49 удерживает периферическую часть множества стальных листов 11, используемых в качестве материала для производства пластинчатых стальных сердечников, со стороны пуансона 46a, прижимая множество стальных листов 11 к матричной плите 48.

В данном варианте реализации, когда пуансон 46a, положение которого совпадает с положением матричного отверстия 47, входит в данное матричное отверстие 47, происходит срезание материала пластинчатых стальных сердечников (в частности, скрепленного элемента 12 стальных листов 11a, 11b и 11c), зажатых в формующей головке 46, который получает форму указанного матричного отверстия 47. Таким образом, стальные листы 11a, 11b и 11c, образующие данный скрепленный элемент 12, одновременно пробиваются по заданной форме стального сердечника. В результате, в прессе 45 получают множество вырубленных элементов, имеющих форму стального сердечника, вырубленных из указанных стальных листов 11a, 11b и 11c. Пресс 45 формирует пластинчатый стальной сердечник 15 путем укладки и скрепления друг с другом внутри формующей головки 46 множества вырубленных элементов, полученных с помощью такой вырубки.

Способ производства пластинчатого стального сердечника.

Ниже приводится подробное описание способа производства пластинчатого стального сердечника согласно варианту реализации настоящего изобретения. На фиг. 5 изображена блок-схема производственного процесса, иллюстрирующая способ производства пластинчатого стального сердечника согласно варианту реализации настоящего изобретения. В способе производства вышеописанного пластинчатого стального сердечника 15 согласно варианту реализации настоящего изобретения, стальные листы 10, произведенные, например, методом горячей прокатки, преобразуются в стальные листы 11, служащие материалом для пластинчатых стальных сердечников; и производится пробивка (или аналогичная операция) полученных стальных листов 11 путем последовательного выполнения операций S101 - S107, показанных на фиг. 5.

Таким образом, в способе производства пластинчатого стального сердечника согласно варианту реализации настоящего изобретения, как показано на фиг. 5, установка для производства пластинчатого стального сердечника 1 производит стальные листы 11, используемые в качестве материала для пластинчатых стальных сердечников, путем холодной прокатки и обработки поверхности стальных листов перед их укладыванием друг на друга в ходе описываемой ниже операции S103, т.е. стальных листов 10, подготовленных заранее в качестве материала, как было описано выше (операция S101).

Во время операции S101 последовательный стан холодной прокатки 21 в установке 2 холодной прокатки и обработки поверхности установки для производства пластинчатого стального сердечника 1 непрерывно осуществляет холодную прокатку стального листа 10, служащего в качестве материала, перемещая его в продольном направлении D3. Таким образом, последовательный стан холодной прокатки 21 уменьшает толщину стального листа 10 до величины 0,25 мм или менее. Как уже указывалось выше, холоднокатаный стальной лист 10 толщиной 0,25 мм или менее со стана холодной прокатки 21 непрерывно подается на установку 25 обработки поверхности установки 2 холодной прокатки и обработки поверхности. Установка 25 обработки поверхности выполняет обработку поверхности стального листа 10, непрерывно поступающего со стана холодной прокатки 21 после холодной прокатки. Таким образом, установка 25 обработки поверхности корректирует шероховатость поверхности данного стального листа 10, таким образом, чтобы средняя арифметическая величина шероховатости Ra составляла 0,40 мкм или менее, а также корректирует отклонение толщины в направлении D1 ширины стального листа 10, таким образом, чтобы оно составляло 3 мкм или менее на 500 мм.

Данная обработка поверхности с целью корректировки шероховатости поверхности и отклонения толщины в направлении D1 ширины стального листа 10 с помощью установки 25 обработки поверхности в ходе операции S101 может заключаться в следующем: в легком обжатии поверхности стального листа 10 обжимными валками, средняя арифметическая величина шероховатости Ra поверхности которых равна 0,4 мкм или менее; физической шлифовке поверхности стального листа 10 средствами тонкой шлифовки, такими как шлифовальное устройство или шлифовальные валки; или химической полировке поверхности стального листа 10 путем погружения стального листа 10 в кислую среду.

Или же, в ходе вышеописанной операции S101, последняя прокатная клеть 22 стана тандемной холодной прокатки 21 (см. фиг. 3) может осуществлять обработку поверхности, при которой: производится холодная прокатка стального листа 10 до толщины вышеуказанного диапазона парой прокатных валков 22a и 22b, средняя арифметическая величина шероховатости Ra поверхности которых равна 0,4 мкм или менее; и выполняется корректировка шероховатости поверхности и отклонения толщины в направлении D1 ширины стального листа 10 до величин вышеуказанных диапазонов. В этом случае, во время операции S101, обработка поверхности стального листа 10 установкой 25 обработки поверхности может не производиться.

Посредством вышеописанной холодной прокатки и обработки поверхности в ходе операции S101 используемый в качестве материала стальной лист 10 преобразуется в тонкий стальной лист, средняя арифметическая величина шероховатости Ra поверхности которого равна 0,40 мкм или менее, отклонение толщины в направлении D1 ширины листа составляет 3 мкм или менее на 500 мм, и толщина листа составляет 0,25 мм или менее. Установка 2 холодной прокатки и обработки поверхности выдает такой тонкий стальной лист 11, который и служит в качестве материала для производства пластинчатых стальных сердечников. Выпускаемый тонкий стальной лист 11, как показано на фиг. 3, сворачивается в рулон и после этого посылается на следующие операции.

После выполнения операции S101 установка 1 для производства пластинчатого стального сердечника осуществляет окончательный отжиг стального листа 11, служащего в качестве материала для пластинчатых стальных сердечников (операция S102). Во время операции S102 устройство отжига 3 установки 1 для производства пластинчатого стального сердечника получает стальной лист 11 в свернутом в рулон состоянии от установки 2 холодной прокатки и обработки поверхности, и непрерывно осуществляет окончательный отжиг поступающего стального листа 11, перемещая его при этом в продольном направлении D3. После окончательного отжига в устройстве отжига 3 стальной лист 11 сворачивается в рулон и передается на последующие операции.

После выполнения операции S102 установка 1 для производства пластинчатого стального сердечника получает множество стальных листов 11, подвергнутых вышеописанному окончательному отжигу, в качестве материала для пластинчатых стальных сердечников, от устройства отжига 3, и последовательно выполняет операции S103 – S107 с этим множеством стальных листов 11. Таким образом, установка 1 для производства пластинчатого стального сердечника производит требуемый пластинчатый стальной сердечник 15. Далее, со ссылкой, при необходимости, на три стальных листа 11a, 11b и 11c, показанные на фиг. 4, в качестве примера множества стальных листов 11, являющихся материалом для производства для пластинчатых стальных сердечников, будут подробно описаны производственные операции S103 – S107.

После описанной выше операции S102, пробивная установка 4 установки 1 производства пластинчатого стального сердечника производит укладку друг на друга множества стальных листов 11, служащих в качестве материала для изготовления стальных сердечников (операция S103). Во время операции S103 протяжные ролики 42 пробивной установки 4 укладывают друг на друга множество стальных листов 11 с шероховатостью поверхности и отклонением толщины листа, откорректированными в ходе вышеуказанной операции S101. В частности, как показано на фиг. 4, укладывают друг на друга в направлении D2 стальные листы 11a, 11b и 11c, полученные в качестве материала для изготовления пластинчатых стальных сердечников и, соответственно, поступающие от трех рулонов стальных листов, перемещая стальные листы 11a, 11b и 11c в направлении прохождения листов.

Все стальные листы 11 (например, соответствующие стальные листы 11a, 11b и 11c), укладываемые друг на друга в ходе данной операции S103, представляют собой стальные листы, толщина, шероховатость поверхности и отклонение толщины в направлении D1 ширины листа которых были откорректированы посредством вышеописанной холодной прокатки и обработки поверхности в ходе операции S101. Таким образом, толщина стальных листов 11 составляет 0,25 мм или менее, и средняя арифметическая величина шероховатости Ra поверхности стальных листов 11 равна 0,40 мкм или менее. Кроме того, отклонение толщины листа в направлении D1 ширины листа (по меньшей мере его части, непосредственно используемой для изготовления пластинчатого стального сердечника 15) каждого из этих стальных листов 11 (т.е., части, которая непосредственно подвергается пробивке для получения формы стального сердечника), составляет 3 мкм или менее на 500 мм. Предпочтительно, чтобы шероховатость поверхности и отклонение толщины листа в направлении D1 ширины листа для стальных листов 11 удовлетворяли условию, определяемому приведенным выше уравнением (1). То есть, предпочтительно, чтобы сумма значения шероховатости поверхности и произведения отклонения толщины в направлении D1 ширины стального листа 11 на коэффициент 0,05 составляла менее 0,5.

После выполнения операции S103 пробивная установка 4 установки 1 производства пластинчатого стального сердечника осуществляет нанесение агента на углеводородной основе на множество стальных листов 11, уложенных друг на друга в ходе вышеописанной операции S103 (операция S104). В частности, во время операции S104 установка 43 нанесения агента на углеводородной основе пробивной установки 4 наносит агент на углеводородной основе, такой как СОЖ прокатки, на стальные листы 11a, 11b и 11c, уложенные друг на друга с помощью протяжных роликов 42. Затем, после нанесения агента на углеводородной основе на стальные листы 11a, 11b и 11c, установка 43 нанесения агента на углеводородной основе направляет эти листы в прессующий блок 44, удерживая их в уложенном друг на друга состоянии.

После выполнения операции S104 пробивная установка 4 установки 1 производства пластинчатого стального сердечника осуществляет сжатие множества стальных листов 11 с агентом на углеводородной основе, нанесенным на них в ходе вышеописанной операции S104, плотно соединяя их друг с другом (операция S105).

Во время операции S105 прессующий блок 44 пробивной установки 4 сжимает множество стальных листов 11 с нанесенным на них агентом на углеводородной основе в направлении направление D2 по толщине, в уложенном состоянии, как было описано выше, и удаляет воздух из зазоров между поверхностями уложенных друг на друга стальных листов 11. В частности, как показано на фиг. 4, прессующий блок 44 перемещает стальные листы 11a, 11b и 11c с агентом на углеводородной основе, нанесенным на них установкой 43 нанесения агента на углеводородной основе, в продольном направлении D3, удерживая их при этом в уложенном состоянии, и выполняет сжатие уложенных друг на друга стальных листов 11a, 11b и 11c в направлении D2 толщины листа. Таким образом, прессующий блок 44 удаляет воздух из зазоров между поверхностями уложенных друг на друга стальных листов 11a, 11b и 11c. Посредством такого сжатия прессующий блок 44 плотно соединяет стальные листы 11a, 11b и 11c друг с другом в направлении D2 толщины листа и формирует скрепленный элемент 12. Прессующий блок 44 непрерывно направляет скрепленный элемент 12, представляющий собой плотно соединенные друг с другом стальные листы 11a, 11b и 11c, в пресс 45.

После выполнения операции S105 пробивная установка 4 установки 1 производства пластинчатого стального сердечника осуществляет одновременное пробивание множества стальных листов 11, уложенных друг на друга, как было описано выше, и формирует вырубленные элементы из этого множества стальных листов 11 (операция S106).

Во время операции S106 пресс 45 пробивной установки 4 выполняет одновременное пробивание множества стальных листов 11, воздух из зазоров между поверхностями которых был удален в ходе вышеописанной операции S105, путем приведения в действие формующей головки 46. В частности, как показано на фиг. 4, пресс 45 зажимает скрепленный элемент 12 между пуансоном 46a и матрицей 46b формующей головки 46. Затем пресс 45 производит одновременное пробивание стальных листов 11a, 11b и 11c, образующих данный скрепленный элемент 12, придавая ему требуемую форму стального сердечника, путем поднятия и опускания пуансона 46a относительно матрицы 46b. Таким образом, в прессе 45 создаются вырубленные элементы, имеющие форму стального сердечника, вырубленные из указанных стальных листов 11a, 11b и 11c.

После выполнения операции S106 пробивная установка 4 установки 1 производства пластинчатого стального сердечника 1 формирует пластинчатый стальной сердечник 15 путем укладки друг на друга и соединения друг с другом множества вырубленных элементов, полученных в ходе вышеописанной операции S106 (операция S107), и на этом производственный цикл заканчивается.

В частности, в ходе операции S107 пресс 45 пробивной установки 4 укладывает друг на друга и соединяет вместе внутри формующей головки 46 множество вырубленных элементов, полученных в результате вырубки скрепленного элемента 12 из стальных листов 11a, 11b и 11c. Когда это сделано, пресс 45 соединяет вместе вырубленные элементы в уложенном друг на друга состоянии внутри формующей головки 46 путем соединения ударным инструментом, за счет перемещения вниз пуансона 46a, например, после укладки множества вырубленных элементов из скрепленного элемента 12. В результате, пресс 45 производит пластинчатый стальной сердечник 15 требуемой формы (например, кольцевой формы, как показано на фиг. 2).

В ходе операции S107 соединение вырубленных элементов, имеющих форму стального сердечника, может осуществляться прессом 45: формирование углублений для уплотнения в вырубленных элементах посредством использования формующей головки 46; и сжатия углублений специальным устройством и уплотнение вырубленных элементов друг с другом. Кроме того, соединение вырубленных элементов, имеющих форму стального сердечника, может быть осуществлено также путем сварки вне формующей головки 46, или с помощью других фиксирующих средств, таких как болты или клей.

В способе производства пластинчатого стального сердечника согласно варианту реализации настоящего изобретения вышеописанные операции S101 – S107 непрерывно повторяются, и каждый раз стальной лист 11 служит в качестве материала для изготовления пластинчатых стальных сердечников, или каждый раз пластинчатый стальной сердечник 15 производится из множества стальных листов 11.

Первый пример

Ниже приводится описание первого примера согласно настоящему изобретению. В первом примере, после того, как слябовая заготовка, в состав стали которой входили 0,002% по весу (далее везде вес.%) углерода (C), 3,6 вес.% кремния (Si), 0,10 вес.% алюминия, 0,3 вес.% марганца (Mn), 0,0015 вес.% серы (S) и 0,002 вес.% азота (N), была нагрета до температуры 1100°C, была произведена её горячая прокатка до толщины листа 2,0 мм, и был выполнен отжиг полученного горячекатаного стального листа при температуре 950°C, а затем горячекатаный стальной лист после отжига был протравлен, в результате чего был получен служащий в качестве материала исходный стальной лист 10.

Далее, в этом примере, этот стальной лист 10 был подвергнут холодной прокатке на стане тандемной холодной прокатки 21 (см. фиг. 3), в результате которой его толщина уменьшилась до 0,20 мм, и, таким образом, был получен служащий в качестве материала стальной лист 11. Во время холодной прокатки средняя арифметическая величина шероховатости Ra поверхности прокатных валков 22a и 22b последней прокатной клети 22 стана тандемной холодной прокатки 21 составляла от 0,2 мкм или более до 0,40 мкм или менее. Затем был произведен окончательный отжиг данного стального листа 11 при температуре 750°C, и была получена электротехническая листовая сталь в виде стального листа 11, служащего материалом для производства пластинчатых стальных сердечников.

Были определены пять точек измерения на расстоянии 100 мм друг от друга в направлении D1 ширины стального листа 11, полученного указанным выше способом, и было произведено измерение шероховатости Ra поверхности стального листа 11 с помощью инструмента для измерения текстуры поверхности SURFCOM 130A от ACCRETECH, с диапазоном измерения 50 мм в направлении D2 толщины листа и разрешением 0,001 мкм. Затем была измерена толщина стального листа 11 в пяти точках, расположенных на расстоянии 100 мм друг от друга в направлении D1 ширины листа, с помощью лазерного дальномера, и на основании результатов этих измерений было вычислено отклонение толщины x стального листа 11 на расстоянии 500 мм в направлении D1 ширины листа.

Далее, в первом примере, два из стальных листов 11, для которых были определены шероховатость поверхности Ra и отклонение толщины листа x, были поданы и уложены друг на друга с помощью пробивной установки 4 (см. фиг. 4), затем было произведено их сжатие в направлении D2 толщины листа прессующим блоком 44, после чего было выполнено одновременное пробивание данных двух стальных листов 11 с формированием кольцевой формы с внешним диаметром φa = 80 мм и внутренним диаметром φb = 60 мм с помощью пресса 45. Как уже указывалось выше, были получены образцы, отвечающие требованиям настоящего изобретения (далее везде, "образцы согласно настоящему изобретению). После этого, в первом примере, для каждого из полученных образцов согласно настоящему изобретению была измерена округлость "a", т.е. определен параметр, служащий для оценки формы стального сердечника после вырубки. В первом примере округлость "a" является средней величиной измеренных значений соответствующих округлостей, измеренных для десяти вырубленных элементов (испытуемые образцов), полученных посредством описанного выше вырубки стальных листов 11.

Для сравнения с образцами согласно настоящему изобретению в первом примере были изготовлены сравнительные образцы. В первом примере способ производства сравнительных образцов был таким же, что и при производстве образцов согласно настоящему изобретению, за исключением того, что холодная прокатка осуществлялась прокатными валками 22a и 22b, средняя арифметическая величина шероховатости Ra поверхности которых находилась в диапазоне от 0,40 мкм или выше до 0,60 мкм или ниже. Затем в первом примере для каждого из сравнительных образцов были определены шероховатость поверхности Ra, отклонение толщины листа x и округлость "a" таким же способом, который использовался при определении данных параметров для вышеописанных образцов согласно настоящему изобретению.

В первом примере для образцов согласно настоящему изобретению и для сравнительных образцов была произведена оценка влияния шероховатости поверхности Ra и отклонения толщины x листа электротехнической стали, используемого в качестве материала для изготовления пластинчатых стальных сердечников, на округлость "a" формы стального сердечника после вырубки. Результаты оценки приведены в таблице 1. В таблице 1 образцы №№ 5-10и 13-20 являются образцами согласно настоящему изобретению. Образцы №№ 1-4, 11 и 12 являются сравнительными образцами. Далее, на фиг. 6 приведен график, демонстрирующий влияние шероховатости поверхности стального листа, используемого в качестве материала для пластинчатых стальных сердечников, на округлость формы стального сердечника после вырубки. На фиг. 7 показан график, демонстрирующий влияние отклонения толщины листа электротехнической стали, используемой в качестве материала для пластинчатых стальных сердечников, на округлость формы стального сердечника после вырубки.

Таблица 1

Как видно из таблицы 1, а также из фиг. 6 и фиг. 7, когда шероховатость поверхности Ra составляет 0,40 мкм или менее, и отклонение x толщины листа x составляет 3 мкм или менее на 500 мм в направлении D1 ширины листа, округлость "a" уменьшена. Таким образом, понятно, что путем соответствующей корректировки шероховатости поверхности Ra и отклонения x толщины стального листа 11, используемого в качестве материала для изготовления пластинчатых стальных сердечников, форма стального сердечника после вырубки улучшается.

Второй пример

Ниже приводится описание второго примера согласно настоящему изобретению. Во втором примере, после того, как слябовая заготовка, в состав стали которой входили 0,002 вес.% углерода (C), 2,5 вес.% кремния (Si), 0,7 вес.% алюминия, 0,05 вес.% марганца (Mn), 0,0020 вес.% серы (S) и 0,002 вес.% азота (N), была нагрета до температуры 1100°C, была произведена её горячая прокатка до толщины листа 2,0 мм, и был выполнен отжиг полученного горячекатаного стального листа при температуре 950°C, а затем горячекатаный стальной лист после отжига был протравлен, в результате чего был получен служащий в качестве материала исходный стальной лист 10.

Далее, во втором примере, этот стальной лист 10 был подвергнут холодной прокатке на стане тандемной холодной прокатки 21 (см. фиг. 3), в результате которой его толщина уменьшилась до 0,20 мм. Затем был выполнен процесс обработки на установке 25 обработки поверхности (далее везде, процесс A), в ходе которого стальной лист 10 после холодной прокатки был омыт после погружения на 10 секунд в раствор азотной кислоты концентрации 10%, в результате чего был получен служащий в качестве материала стальной лист 11. Далее, во втором примере, отдельно от стального листа 11, подвергнутого вышеуказанному процессу А, был произведен служащий в качестве материала стальной лист 11, с исключением процесса обработки поверхности на установке 25 (далее везде процесс В), в котором после вышеописанной холодной прокатки было выполнено легкое обжатие стального листа 10 после вышеописанной холодной прокатки обжимными валками, средняя арифметическая величина шероховатости Ra поверхности которых составляет 0,30 мкм. Затем был произведен окончательный отжиг данных стальных листов 11 при температуре 750°C, и была получена электротехническая листовая сталь в виде стальных листов 11, служащих материалом для производства пластинчатых стальных сердечников. Для стальных листов 11 второго примера, полученных, как указано выше, так же, как и для стальных листов в первом примере, были произведены измерения шероховатости поверхности Ra и отклонения x толщины листа.

Впоследствии, во втором примере, два или три стальных листа 11, для которых были измерены шероховатость поверхности Ra и отклонение x толщины листа, были переданы и уложены друг на друга с помощью пробивной установки 4 (см. фиг. 4), после чего было произведено сжатие данных уложенных друг на друга двух или трех стальных листов 11 в направлении D2 толщины листа с помощью прессующего блока 44. Затем было выполнено одновременное пробивание данных уложенных друг на друга двух или трех стальных листов 11 с помощью пресса 45, с формированием кольцевой формы с внешним диаметром φa = 80 мм и внутренним диаметром φb = 60 мм. Как было указано выше, во втором примере были получены образцы согласно изобретению. После этого, во втором примере, как и в описанном выше первом примере, замеряли округлость "a" каждого из образцов согласно настоящему изобретению.

Для сравнения с образцами согласно настоящему изобретению во втором примере были изготовлены сравнительные образцы. В способе производства сравнительных образцов во втором примере вышеописанный процесс A или процесс B был заменен процессом (далее называемым процессом C), в котором стальной лист 10 после холодной прокатки не подвергался обработке поверхности с помощью установки 25 обработки поверхности, а холоднокатаный стальной лист 11 использовался непосредственно в качестве материала для изготовления пластинчатых стальных сердечников; в остальном данный способ был идентичен способу, применявшемуся при изготовлении образцов согласно настоящему изобретению. Затем во втором примере для каждого из сравнительных образцов были определены шероховатость поверхности Ra, отклонение толщины листа x и округлость "a" таким же способом, который использовался при определении данных параметров для вышеописанных образцов согласно настоящему изобретению.

Во втором примере для образцов согласно изобретению и для сравнительных образцов также производилась оценка влияния: процессов A, B и C при производстве материала для пластинчатых стальных сердечников; количества одновременно пробиваемых листов электротехнической стали, используемых в качестве материала для пластинчатых стальных сердечников; и шероховатости поверхности Ra и отклонения x толщины листа электротехнической стали, используемого в качестве материала для пластинчатых стальных сердечников, на округлость "a" формы стального сердечника после вырубки. Результаты оценки приведены в таблице 2. В таблице 2 образцы №№ 21-24 являются образцами согласно настоящему изобретению. Образцы №№ 25 и 26 являются сравнительными образцами. Кроме того, на фиг. 8 представлена диаграмма, демонстрирующая влияние типа процесса производства листов электротехнической стали, используемых в качестве материала для пластинчатых стальных сердечников, и количества одновременно пробиваемых листов, на округлость формы стального сердечника после вырубки.

Таблица 2

Как видно из таблицы 2 и фиг. 8, при выполнении процесса A или процесса B шероховатость поверхности Ra стального листа 11 можно откорректировать до величины 0,40 мкм или менее, а отклонение x толщины листа можно довести до 3 мкм или менее на 500 мм в направлении D1 ширины листа. При использовании стального листа 11 в качестве материала для пластинчатых стальных сердечников, в случае, когда количество одновременно пробиваемых листов равняется двум или трем, округлость "a" уменьшается по сравнению со случаем, когда используются стальные листы 11 и процесс обработки C. Таким образом, мы видим, что при выборе процесса (например, процесса A или процесса B), обеспечивающего возможность корректировки шероховатости поверхности Ra и отклонения x толщины в направлении D1 ширины стального листа, используемого в качестве материала для пластинчатых стальных сердечников, до соответствующих значений, указанных в настоящем изобретении, независимо от количества одновременно пробиваемых стальных листов 11, форма стального сердечника после вырубки улучшается.

Третий пример

Ниже приводится описание третьего примера согласно настоящему изобретению. В третьем примере, после того, как слябовая заготовка, в состав стали которой входили 0,002 вес.% углерода (C), 2,5 вес.% кремния (Si), 0,7 вес.% алюминия, 0,05 вес.% марганца (Mn), 0,0020 вес.% серы (S) и 0,002 вес.% азота (N), была нагрета до температуры 1100°C, была произведена её горячая прокатка до толщины листа 2,0 мм, и был выполнен отжиг полученного горячекатаного стального листа при температуре 950°C, а затем горячекатаный стальной лист после отжига был протравлен, в результате чего был получен служащий в качестве материала исходный стальной лист 10.

Далее, в третьем примере, этот стальной лист 10 был подвергнут холодной прокатке на стане тандемной холодной прокатки 21 (см. фиг. 3), в результате которой его толщина уменьшилась до 0,20 мм, и, таким образом, был получен служащий в качестве материала стальной лист 11. Во время холодной прокатки шероховатость поверхности прокатных валков 22a и 22b последней прокатной клети 22 стана тандемной холодной прокатки 21 равнялась средней арифметической величине Ra = 0,3 мкм. Затем был произведен окончательный отжиг данного стального листа 11 при температуре 750°C, и была получена электротехническая листовая сталь в виде стального листа 11, служащего материалом для производства пластинчатых стальных сердечников. Для стальных листов 11 третьего примера, полученных, как указано выше, так же, как и для стальных листов в первом примере, были произведены измерения шероховатости поверхности Ra и отклонения x толщины листа.

Впоследствии, в третьем примере, два листа из стальных листов 11, для которых были измерены шероховатость поверхности Ra и отклонение x толщины листа, были переданы и уложены друг на друга с помощью пробивной установки 4 (см. фиг. 4), после чего было произведено нанесение СОЖ прокатки на поверхность этих двух уложенных друг на друга стальных листов 11. При нанесении СОЖ процент поверхности, на которую наносилась смазочно-охлаждающая жидкость для прокатки, относительно общей поверхности стальных листов 11 (параметр, далее везде обозначаемый как "процент нанесения СОЖ"), изменялся в диапазоне от 0% до 100% всей поверхности стальных листов 11. Затем два стальных листа 11, на которые была нанесена СОЖ прокатки, как было описано выше, были сжаты и плотно соединены друг с другом в направлении D2 толщины листа с помощью прессующего блока 44, и эти два плотно соединенных стальных листа 11 были одновременно пробиты прессом 45 по кольцевой формы с внешним диаметров φa = 80 мм и внутренним диаметром φb = 60 мм. Как уже было указано выше, в третьем примере были получены образцы согласно изобретению. После этого, в третьем примере, как и в описанном выше первом примере, была замерена округлость "a" каждого из образцов согласно настоящему изобретению.

В третьем примере для образцов согласно настоящему изобретению и для сравнительных образцов была произведена оценка влияния процента нанесения СОЖ (%), шероховатости поверхности Ra и отклонения толщины x листа электротехнической стали, используемого в качестве материала для изготовления пластинчатых стальных сердечников, на округлость "a" формы стального сердечника после вырубки. Результаты оценки приведены в таблице 3. В таблице 3 образцы №№ 31-36 являются образцами согласно настоящему изобретению. Далее, на фиг. 9 приведен график, демонстрирующий влияние процента нанесения СОЖ на поверхность стального листа, используемого в качестве материала для пластинчатых стальных сердечников, на округлость формы стального сердечника после вырубки.

Таблица 3

Как видно из таблицы 3, а также из фиг. 9, при нанесении СОЖ на поверхность уложенных друг на друга стальных листов 11, шероховатость поверхности Ra которых составляет 0,40 мкм или менее, и отклонение x толщины листа составляет 3 мкм или менее на 500 мм в направлении D1 ширины листа, округлость "a" уменьшается. Понятно также, что при нанесении СОЖ на поверхность уложенных друг на друга стальных листов 11 в направлении D2 толщины листа после соответствующей корректировки шероховатости поверхности Ra и отклонения x толщины стального листа в направлении D1 стальных листов 11, используемых в качестве материала для изготовления пластинчатых стальных сердечников, до значений, лежащих в диапазонах, оговариваемых настоящим изобретением, наблюдается дополнительное улучшение формы стального сердечника после вырубки.

Как уже указывалось ранее, согласно варианту реализации настоящего изобретения, средняя арифметическая величина шероховатости Ra поверхности множества стальных листов, используемых в качестве материала для пластинчатых стальных сердечников, укладываемых друг на друга и одновременно пробиваемых, равна 0,40 мкм или менее, и отклонение толщины в направлении ширины стального листа, используемого в качестве материала для изготовления пластинчатых стальных сердечников, составляет 3 мкм или менее на 500 мм.

Таким образом, укладывание друг на друга в направлении толщины листа множества стальных листов, используемых в качестве материала для производства пластинчатых стальных сердечников, затрудняет проникновение воздуха в зазоры между поверхностями укладываемых стальных листов. Соответственно, это множество уложенных друг на друга стальных листов можно плотно соединить друг с другом перед пробиванием, и область плотного соединения можно сделать сколь угодно большой. Таким образом, дополнительную прочность плотного соединения множества стальных листов, укладываемых друг на друга, можно получить и без использования адгезива, наносимого на поверхности стальных листов. В результате, при одновременном пробивании множества уложенных друг на друга и плотно соединенных друг с другом стальных листов, используемых в качестве материала при производстве пластинчатых стальных сердечников, смещение и соскальзывание стальных листов можно уменьшить, и, таким образом, можно получить отвечающую требованиям форму вырубленных элементов. Кроме того, поскольку применение адгезива между стальными листами более не требуется, это обеспечивает возможность получения пластинчатого стального сердечника с высоким коэффициентом заполнения.

Настоящее изобретение дает возможность получения стального листа, обладающего отличными характеристиками для вырубки и получения требуемой формы стального сердечника, который можно использовать в качестве материала для производства пластинчатых стальных сердечников, и использование таких стальных листов в качестве материала для пластинчатых стальных сердечников обеспечивает уменьшение отклонения от заданной формы множества вырубленных элементов при одновременном пробивании множества стальных листов, уложенных друг на друга в направлении толщины листа. Это дает возможность стабильного производства пластинчатого стального сердечника с максимально уменьшенным снижением магнитных характеристик. Кроме того, это дает возможность получения высокого коэффициента заполнения для пластинчатого стального сердечника, в результате чего становится возможным производить отличный пластинчатый стальной сердечник с низкими энергетическими потерями.

Кроме того, согласно варианту реализации настоящего изобретения, величина, являющаяся суммой величины шероховатости и произведения величины отклонения толщины листа, используемого в качестве материала для пластинчатых стальных сердечников, на коэффициент 0,05, должна составлять менее 0,5. Это обеспечивает достижение описанного выше синергетического эффекта уменьшения шероховатости поверхности стального листа и уменьшения отклонения толщины листа. В результате, поскольку вход воздуха в зазоры между поверхностями множества уложенных друг на друга стальных листов еще больше уменьшается, это обеспечивает еще большее улучшение формы вырубленных элементов, получаемых из стальных листов, служащих в качестве материала для пластинчатых стальных сердечников.

Кроме того, согласно варианту реализации настоящего изобретения, на множество стальных листов, уложенных друг на друга в направлении толщины листа, используемых в качестве материала для изготовления пластинчатых стальных сердечников, наносится агент на углеводородной основе, такой как СОЖ прокатки. Таким образом, данное множество уложенных друг на друга стальных листов можно уплотнить и более плотно соединить друг с другом путем сжатия в направлении толщины листа. Это обеспечивает дополнительное уменьшение расслаивания и смещения стальных листов относительно друг друга при пробивке. В результате, это обеспечивает еще большее улучшение формы вырубленных элементов стальных листов, используемых в качестве материала для изготовления пластинчатых стальных сердечников.

Хотя в описанном выше варианте реализации изобретения (материала для пластинчатых стальных сердечников и способа производства пластинчатого стального сердечника) рассматривается кольцевая форма пластинчатого стального сердечника, настоящее изобретение не ограничивается лишь данной формой. Материал для пластинчатых стальных сердечников и способ производства пластинчатого стального сердечника согласно настоящему изобретению могут применяться для изготовления пластинчатых стальных сердечников, имеющих и другую форму, например, прямоугольную. То есть форма пластинчатого стального сердечника согласно настоящему изобретению (заданная форма стального сердечника) не является предметом особого рассмотрения. Кроме того, применение изготовленного пластинчатого стального сердечника не ограничивается только лишь электромоторами, и не является предметом особого рассмотрения.

Далее, в описанном выше варианте реализации укладывали друг на друга и производили пробивку двух или трех стальных листов, используемых в качестве материала для производства пластинчатых стальных сердечников, но настоящее изобретение этим не ограничивается. Согласно настоящему изобретению, количество стальных листов, укладываемых друг на друга в направлении толщины листа и используемых в качестве материала для изготовления пластинчатых стальных сердечников, просто должно быть больше единицы (т.е. равняться двум или более).

Далее, в описанном выше варианте реализации в качестве примера рассматривалась укладка друг на друга и пробивка листов электротехнической стали, используемых в качестве материала для производства пластинчатых стальных сердечников, но настоящее изобретение этим не ограничивается. Стальные листы, используемые в качестве материала для производства пластинчатых стальных сердечников, согласно настоящему изобретению, не ограничиваются только электротехнической сталью; могут использоваться и другие виды стали, а также листы из других сплавов железа.

Кроме того, настоящее изобретение не ограничивается вышеописанным вариантом реализации и примерами, и варианты реализации, представляющие собой соответствующие комбинации вышеописанных соответствующих компонентов, также охватываются настоящим изобретением. Кроме того, любые другие варианты реализации, примеры, технологии и т.п., сделанные специалистами в данной области на основе вышеописанного варианта реализации и примеров, также являются объектом настоящего изобретения.

Промышленная применимость