Лист из нетекстурированной электротехнической стали, способ его изготовления и сердечник двигателя - RU2674181C1

Код документа: RU2674181C1

Чертежи

Описание

Область техники, к которой относится изобретение

Данное изобретение относится к листу из нетекстурированной электротехнический стали и способу его изготовления, а также к сердечнику двигателя и, более конкретно, к листу из нетекстурированной электротехнический стали, имеющему подходящие магнитные свойства после отжига для снятия напряжений, и способу его изготовления, а также к сердечнику двигателя (сердечник ротора и сердечник статора), изготовленного с использованием листа из нетекстурированной электротехнический стали.

Известный уровень техники

С высоким в последние годы глобальным спросом на экономию энергии электрическими машинами также существует потребность в листе из нетекстурированной электротехнической стали, используемом в качестве стального сердечника (сердечника двигателя) с более подходящими магнитными свойствами. В последнее время требуется двигатель для электромобиля с пониженными габаритами и высокой выходной мощностью, так чтобы конструкция позволяла увеличить крутящий момент двигателя за счёт увеличения числа оборотов двигателя.

Сердечник двигателя разделяется на сердечник статора и сердечник ротора. Однако электродвигатель для электрического транспортного средства имеет внешний диаметр, превышающий внешний диаметр обычного, для работы с большой центробежной силой, или очень узкий участок 1 - 2 мм имеется на внешней периферии сердечника ротора в зависимости от его структуры, так что лист из нетекстурированной электротехнической стали, используемый в сердечнике ротора, должен иметь более высокую прочность, чем раньше. С другой стороны, для уменьшения размера двигателя и экономии энергии сердечник статора должен иметь низкие потери в железе. С этой целью идеально, чтобы стальной лист, используемый для сердечника двигателя имел бы высокую прочность для сердечника ротора и низкие потери в железе для сердечника статора.

Как описано выше, даже когда лист из электротехнической стали используется в одном сердечнике двигателя, требуемые характеристики существенно различаются между сердечником ротора и сердечником статора. Поэтому, чтобы увеличить выход материала при производстве сердечника двигателя, предпочтительно, чтобы материалы сердечника ротора и материалы сердечника статора одновременно получались из одного и того же стального листа путём штамповки, а затем собирались в сердечник ротора и сердечник статора путем пакетирования, соответственно.

В качестве способа получения вышеуказанного листа из нетекстурированной электротехнический стали, имеющего высокую прочность и низкие потери в железе, например, в JP 5228379 предлагается способ, в котором сначала получают лист из нетекстурированной электротехнической стали с высокой прочностью и материал сердечника ротора получают из него, и затем из него получают лист из нетекстурированной электротехнической стали с низкими потерями в железе, подвергая стальной лист отжигу для снятия напряжений, и из него получают материалы сердечника статора. В этом способе содержание примесных элементов (Ti, S, N, V, Nb, Zr, As), содержащихся в стали, снижаются до чрезвычайно низкого уровня для усиления роста кристаллического зерна при отжиге для снятии напряжений, и, кроме того выполняют дрессировку перед отжигом для снятия напряжений.

В последнее время возникла тенденция к переплавке сердечника использованного двигателя для повторного использования в раме двигателя в качестве литьевого металла для утилизации двигателя. Однако в лист электротехнической стали, раскрытый в JP 5228379, добавляется Al, так что существует проблема, заключающаяся в том, что вязкость расплавленной стали увеличивается во время литья, что вызывает образование усадочных полостей при повторном использовании. Таким образом, предпочтительно, чтобы когда сердечник двигателя утилизируется Al по существу не добавлялся бы в качестве литейного скрапа.

JP 4718749 раскрывает лист из нетекстурированной электротехнической стали, по существу, свободный от Al, из которого можно получить материалы сердечника ротора и материалы сердечника статора. Этот способ использует технологию, в которой сначала изготавливают высокопрочный нетекстурированный стальной лист, и из него получают материалы сердечника ротора, после чего оставшийся стальной лист подвергают отжигу для снятия напряжений для получения материалов сердечника статора, таких как в JP 5228379. Он характеризуется ограничением содержания Si, Mn, C, раств. Al и N, чтобы усилить рост кристаллического зерна в отжиге для снятия напряжений и дополнительно контролировать численную плотность вязких включений, ингибирующих рост зерна.

Раскрытие сущности изобретения

Задача, решаемая изобретением

Однако у способа, раскрытого в JP 4718749, имеется проблема, заключающаяся в том, что лист из нетекстурированной электротехнической стали, имеющий низкие потери в железе, не может быть получен потому, что содержание Si, эффективное для уменьшения потерь в железе, ограничено величиной не более 1,2% масс.

Изобретение выполнено с учётом вышеуказанных проблем, присущих общепринятым способам, и его задачей является создание листа из нетекстурированной электротехнической стали, позволяющего одновременно получать материалы сердечника ротора с высокой прочностью и материалы сердечниками статора, имеющие низкие потери в железе из того же самого исходного стального листа, несмотря на то, что стальной лист по существу не содержит Al, и предпочтительный способ его получения, а также сердечник двигателя (сердечник ротора и сердечник статора), полученный с использованием стального листа.

Решение задачи

Изобретатели провели различные исследования, посвящённые влиянию ингредиентов стали на прочность и рост кристаллического зерна для решения вышеуказанной задачи. В результате они установили, что лист из нетекстурированной электротехнической стали с высоким содержанием Si и по существу не содержащий Al, при добавлении заданного количества P для увеличения роста кристаллического зерна при отжиге для снятия напряжений, в результате чего могут быть получены материалы сердечника ротора, имеющие высокую прочность, из стального листа после окончательного отжига, и материалы сердечника статора могут быть одновременно получены из стального листа после отжига для снятия напряжений, и важно, чтобы P сегрегировался в поверхностном слое стального листа в окончательном отжиге, и таким образом было завершено изобретение.

Таким образом, изобретение представляет собой лист из нетекстурированной электротехнической стали с химическим составом, включающим, C: не более 0,005% масс., Si: 1,5 - 6,0% масс., Mn: 0,05 - 2,0% масс., P: 0,03 - 0,15% масс., S: не более 0,005% масс., N: не более 0,005% масс., Al: не более 0,005% масс., и остальное представляет собой Fe и неизбежные примеси, где отношение (P120/Fe700) высоты пика P120 P вблизи энергии электронов 120 эВ к высоте пика Fe700 Fe вблизи энергии электронов 700 эВ в дифференциальном Оже-спектре, полученном анализом поверхности стального листа после окончательного отжига электронной Оже-спектроскопией, не менее 0,02.

Лист из нетекстурированной электротехнической стали в соответствии с изобретением характеризуется тем, что содержит один или два элемента, выбранные из Sn: 0,005 - 0,2% масс. и Sb: 0,005 - 0,2% масс. в дополнение к вышеуказанному химическому составу.

Лист из нетекстурированной электротехнической стали в соответствии с изобретением характеризуется тем, что предел текучести составляет не менее 400 МПа.

Также изобретение предлагает способ получения листа из нетекстурированной электротехнической стали горячей прокаткой сляба, имеющего вышеописанный химический состав, травлением без отжига в зоне горячих состояний или после отжига в зоне горячих состояний или само-отжига, проведением однократной, двукратной или многократной холодной прокатки с промежуточным отжигом между ними, выполнением окончательного отжига и формированием изоляционного покрытия, характеризующийся тем, что охлаждение от 700°С до 500°С при окончательном отжиге проводят в окислительной атмосфере с кислородным потенциальном PH2O/PH2 не менее 0,001 в течение 1 - 300 секунд.

Изобретение предлагает сердечник ротора двигателя, сформированный штамповкой материалов сердечника ротора из любого вышеописанного листа из нетекстурированной электротехнической стали, и их пакетированием.

Изобретение предлагает сердечник статора двигателя, сформированный штамповкой материалов сердечника статора из любого вышеописанного листа из нетекстурированной электротехнической стали их пакетированием и отжигом для снятия напряжений.

Эффект изобретения

В соответствии с изобретением можно изготовить лист из нетекстурированной электротехнической стали, имеющий высокую прочность после окончательного отжига и низкие потери в железе после отжига для снятия напряжений, так что можно одновременно получить материалы сердечника ротора, имеющие высокую прочность, и материалы статора, имеющих низкие потери в железе, из одного и того же исходного стального листа, что может способствовать улучшению коэффициента экономичности заготовок материала сердечника двигателя и уменьшению стоимости материала.

Краткое описание чертежей

Фиг. 1 представляет собой график, показывающий соотношение между количеством добавленного Si и потерями в железе W10/400 до и после отжига для снятия напряжений.

Фиг. 2 представляет собой график, показывающий соотношение между количеством добавленного Р и потерями в железе W10/400 до и после отжига для снятия напряжений.

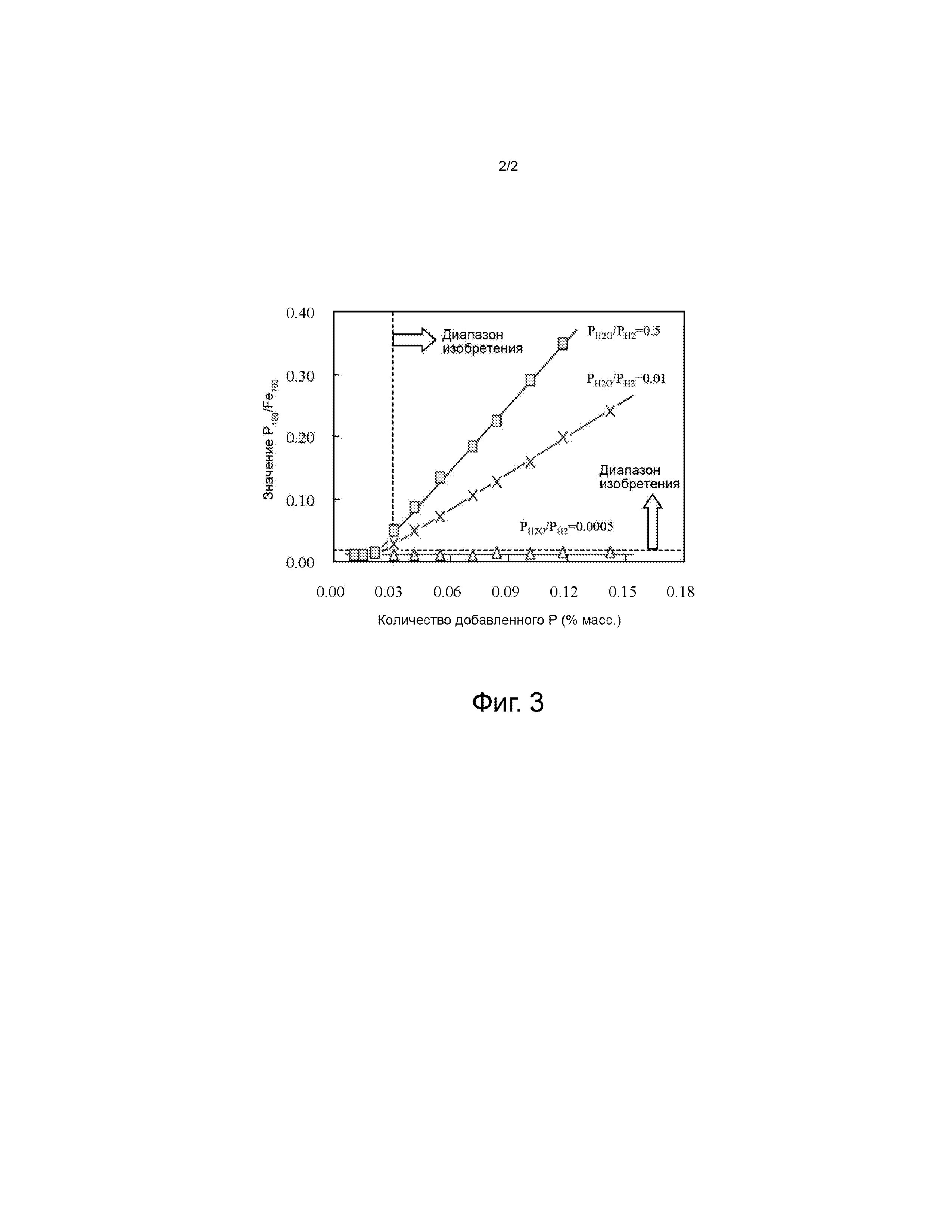

Фиг. 3 представляет собой график, показывающий соотношение между количеством добавленного P и P120/Fe700 вблизи поверхности стального листа после окончательного отжига.

Осуществления изобретения

Будут описаны эксперименты, давшие импульс для разработки изобретения.

Эксперимент 1

Во-первых, проводится эксперимент по изучению влияния Si на рост кристаллического зерна в ходе отжига для снятия напряжений.

Сталь, содержащую C: 0,003% масс., Mn: 0,05% масс., P: 0,01% масс., S: 0,002% масс., N: 0,002% масс. и Al: 0,001% масс. с добавлением Si в количестве, изменяющемся в диапазоне 0,5 - 4,0% масс. плавят в лабораторных условиях, чтобы получить стальной слиток, который подвергают горячей прокатке с получением горячекатаного листа толщиной 2,0 мм.

Затем горячекатаный лист подвергают отжигу в зоне горячих состояний при 1000°С в течение 30 секунд, травлению и холодной прокатке для формирования холоднокатаного листа толщиной 0,25 мм, после чего подвергают окончательному отжигу при 800°C в течение 10 секунд в неокислительной атмосфере, имеющей кислородный потенциал PH2O/PH2 0,0005 (10% об. H2 - 90% об. N2 и точку росы - 50°С), для получения листа из нетекстурированной электротехнической стали и его потери в железе W10/400 измеряют методом Эпштейна 25 см.

Затем стальной лист подвергают отжигу для снятия напряжений в атмосфере N2 при 750°С в течение 2 часов, и его потери в железе W10/400 снова измеряют методом Эпштейна 25 см.

Фиг. 1 представляет зависимость между потерями в железе W10/400 до и после отжига для снятия напряжений и количеством добавленного Si. Как видно из этой фиг., когда количество добавленного Si составляет 0,5 - 1,5% масс., потери в железе W10/400 снижаются отжигом для снятия напряжений, тогда как когда количество добавленного Si составляет не менее 1,5% масс., потери в железе W10/400 не уменьшаются.

Чтобы выяснить причину этого, определяют структуру стального листа после отжига для снятия напряжений с использованием ТЭМ, и в результате большое количество мелкодисперсных выделений Si3N4 обнаруживают вблизи поверхностного слоя стального листа с количеством добавленного Si не менее 1,5% масс., Тогда как мелкодисперсные выделения не обнаруживаются в стальном листе с количеством добавленного Si 0,5 - 1,5% масс. Из этого результата видно, что в стальном листе с большим количеством добавленного Si, N, проникающий из атмосферы в сталь, реагирует с Si в стали с образованием мелкодисперсного выделения Si3N4, в результате чего рост зерна блокируется и потери в железе не улучшается.

Эксперимент 2

Затем изобретатели изучили влияние атмосферы отжига для снятия напряжений и количества добавленного P на рост кристаллического зерна.

Сталь, содержащую C: 0,003% масс., Si: 3,0% масс., Mn: 0,05% масс., S: 0,002% масс., N: 0,002% масс., Al: 0,001% масс. и с добавлением P в количестве, изменяющемся в диапазоне 0,01 - 0,15% масс. плавят в лабораторных условиях, чтобы получить стальной слиток, который подвергают горячей прокатке для формирования горячекатаного листа толщиной 2,0 мм.

Затем горячекатаный лист подвергают отжигу в зоне горячих состояний при 1000°С в течение 30 секунд, травлению и холодной прокатке для формирования холоднокатаного листа толщиной 0,25 мм, после чего подвергают окончательному отжигу при 800°C в течение 10 секунд в неокислительной атмосфере с кислородным потенциалом PH2O/PH2 0,0005 (10% об. H2 - 90% об. N2 и точкой росы -50°C) для получения листа из нетекстурированной электротехнический стали. В этом случае охлаждение от 700°С до 500°С проводят в течение 10 секунд при трёх следующих условиях:

Условие A: Неокислительная атмосфера с PH2O/PH2 0,0005 (10% об. H2 - 90% об. N2 и точка росы -50°C);

Условие B: Окислительная атмосфера с PH2O/PH2 0,01 (2% об. H2 - 98% об. N2 и точка росы -40°C); и

Условие C: Окислительная атмосфера с PH2O/PH2 0,5 (0,1% об. H2 - 99,9% об. N2 и точка росы -30°C).

Для полученных таким образом стальных листов после окончательного отжига измеряют потери в железе W10/400 методом Эпштейна 25 см. Кроме того, стальной лист подвергают отжигу для снятия напряжений в атмосфере N2 при 750°С в течение 2 часов, и потери в железе W10/400 снова измеряется методом Эпштейна 25 см.

Фиг. 2 представляет зависимость между потерями в железе W10/400 до и после отжига для снятия напряжений и количеством добавленного P. Поскольку потери в железе W10/400 до отжига для снятия напряжений являются почти постоянными независимо от PH2O/PH2 в атмосфере во время охлаждения, потери в железе W10/400 при PH2O/PH2 0,0005 показаны на фиг. 2.

Как видно из фиг. 2, потери в железе в стальном листе, охлаждённом при PH2O/PH2 0,0005, не так сильно улучшаются даже при отжиге для снятия напряжений, в то время как потери в железе в стальном листе, охлаждённом при PH2O/PH2 0,01 или 0,5, уменьшаются в значительной степени, когда количество добавленного P составляет не менее 0,03% масс.

Поскольку структура стального листа после отжига для снятия напряжений определяется ТЕМ, то мелкодисперсные выделения Si3N4 обнаруживаются в любом случае PH2O/PH2 равного 0,0005, 0,01 и 0,5 в стальных листах, имеющих количество добавленного Р менее 0,03% масс., тогда как выделения Si3N4 не обнаруживаются ни в одном случае при PH2O/PH2 0,01 или 0,5 в стальных листах с количеством добавленного P не менее 0,03% масс.

Чтобы исследовать причину этого, количество сегрегированного P в поверхностном слое стального листа после окончательного отжига анализируется с помощью электронной Оже-стереоскопии (AES). Кроме того, количество сегрегированного P оценивают по отношению (P120/Fe700) высоты пика P120 P вблизи энергии электронов 120 эВ к высоте пика Fe700 Fe вблизи энергии электронов 700 эВ в дифференциальном Оже-спектре. Здесь дифференциальный Оже-спектр представляет собой спектр, полученный дифференцированием Оже-спектра.

Фиг. 3 представляет зависимость между P120/Fe700 вблизи поверхностного слоя стального листа и количеством добавленного P. Как видно из этой фигуре, в стальных листах, охлаждённых при PH2O/PH2 0,01 или 0,5, P обогащает поверхностный слой, когда количество добавленного P составляет не менее 0,03% масс., что приводит к тому, что P120/Fe700 превышает 0,02. Исходя из этого результата считается, что причина, по которой потери в железе W10/400 снижаются отжигом для снятия напряжений в стальном листе с количеством добавленного P не менее 0,03% масс., обусловлена тем, что проникновение N из атмосфера в сталь ингибируется P, обогащающим поверхностный слой, посредством окончательного отжига, и поэтому отсутствует мелкодисперсные выделения Si3N4.

Причина, по которой сегрегация Р в поверхностном слое стального листа повышается за счёт того, что атмосфера при охлаждении во время окончательного отжига является окислительной атмосферой, недостаточно ясна, но считается из-за того, что обезуглероживание вызывается в поверхностном слое стального листа в окислительной атмосфере, что способствует сегрегации P.

Из приведённых выше результатов видно, что сегрегация P в поверхностном слое стального листа при окончательном отжиге чрезвычайно эффективна для обеспечения роста кристаллического зерна в последующем отжиге для снятия напряжений.

Далее будет разъяснён химический состав листа из нетекстурированной электротехнической стали в соответствии с изобретением.

C: не более 0,005% масс.

C является вредным элементом, вызывающим магнитное старение, ухудшающее магнитные свойства конечного листа, так что его содержание ограничено не более 0,005% масс. в изобретении. Предпочтительно оно составляет не более 0,003% масс.

Si: 1,5 - 6,0% масс.

Si является элементом, эффективным в повышении удельного сопротивления стального листа для уменьшения потерь в железе. В изобретении Al в качестве элемента, повышающего электрическое сопротивление, подобно Si, не добавляется, и поэтому Si добавляют в количестве не менее 1,5% масс. Однако сталь заметно охрупчивается при добавлении более 6,0% масс. Поэтому содержание Si находится в диапазоне 1,5 - 6,0% масс. Предпочтительно оно составляет 1,5-4,0% масс.

Mn: 0,05 - 2,0% масс.

Mn необходимо добавлять в количестве не менее 0,05% масс. для предотвращения хрупкости при температуре красного каления при горячей прокатке. Однако, когда его содержание превышает 2,0% масс., плотность магнитного потока уменьшается и охрупчивание становится заметным. Поэтому содержание Mn находится в диапазоне 0,05 - 2,0% масс. Предпочтительно в диапазоне 0,05 - 1,5% масс.

P: 0,03 - 0,15% масс.

Р является элементом, эффективным в обеспечении роста кристаллического зерна в ходе отжига для снятия напряжений, как описано выше, и его необходимо добавлять в количестве не менее 0,03% масс. Однако, когда его содержание превышает 0,15% масс., сталь охрупчивается, что затрудняет холодную прокатку. Поэтому P находится в диапазоне 0,03 - 0,15% масс. Предпочтительно оно составляет 0,03 - 0,10% масс.

S: не более 0,005% масс.

S представляет собой вредный элемент, образующий сульфиды, такие как MnS и т.п., увеличивая потери в железе, так что верхний предел устанавливается равным 0,005% масс. Предпочтительно оно составляет не более 0,003% масс.

N: не более 0,005% масс.

N образует нитриды и блокирует рост зерна, ухудшая потери в железе, так что его содержание ограничено величиной не более 0,005% масс. Предпочтительно оно составляет не более 0,003% масс.

Al: не более 0,005% масс.

Когда присутствует небольшое количество Al, формируется мелкодисперсный AlN, блокирующий рост зерна и ухудшающий магнитные свойства, так что его содержание ограничено величиной не более 0,005% масс. Предпочтительно оно составляет не более 0,003% масс.

В листе из нетекстурированной электротехнической стали согласно изобретению остальная часть, отличная от вышеуказанных основных ингредиентов, представляет собой Fe и неизбежные примеси. Однако один или два элемента из Sn и Sb могут содержаться в следующем диапазоне.

Sn: 0,005-0,2% масс., Sb: 0,005-0,2% масс.

Каждый из Sn и Sb является элементом, улучшающим текстуру, увеличивающую, плотность магнитного потока. Чтобы получить вышеуказанный эффект, каждый элемент предпочтительно добавлять, по меньшей мере, в количестве не менее 0,005% масс. Однако, когда содержание превышает 0,2% масс., вышеуказанный эффект насыщается. Поэтому, когда добавляют Sn и/или Sb, предпочтительно добавлять в вышеуказанном диапазоне. Более предпочтительно Sn находится в диапазоне 0,01 - 0,15% масс. и Sb находится в диапазоне 0,01 - 0,15% масс.

Способ изготовления листа из нетекстурированной электротехнический стали в соответствии с изобретением будет описан ниже.

Лист из нетекстурированной электротехнической стали в соответствии с изобретением может быть получен известным способом при условии, что сляб, содержащий Р в вышеуказанном соответствующем диапазоне, используется в качестве исходного материала стали. Например, он может быть получен способом, в котором расплавленная сталь доводится до вышеуказанного химического состава посредством обычного способа доводки при плавке стали в конвертере, электрической печи или т.п. и проведением внепечной обработки стали в средстве дегазации или т.п., и из неё формируют сляб методом непрерывной разливки и подвергают горячей прокатке для получения горячекатаного листа, который подвергают отжигу в зоне горячих состояний, при необходимости травлению, холодной прокатке для формирования холоднокатаного листа, и затем подвергают окончательному отжигу.

Толщина стального листа после горячей прокатки (горячекатаный лист) предпочтительно составляет 1,0 - 5,0 мм. Когда она составляет менее 1,0 мм, увеличиваются проблемы с горячей прокаткой, а когда она превышает 5,0 мм, обжатие при холодной прокатке становится чрезвычайно высоким, что ухудшает текстуру.

В случае проведения отжига в зоне горячих состояний предпочтительно, чтобы температура выдержки составляла 900 - 1200°С. Когда она ниже 900°С, эффект отжига в зоне горячих состояний мал и магнитные свойства улучшаются недостаточно, и когда она превышает 1200°С, он становится слишком дорогим и кроме того возникают поверхностные дефекты из-за окалины. Более предпочтительно она находится в диапазоне 950 - 1050°С.

Кроме того, вместо отжига в зоне горячих состояний можно использовать само-отжиг намотанного рулона после горячей прокатки. В этом случае температура намотки рулона предпочтительно не ниже 600°С и более предпочтительно не ниже 620°С. Верхний предел температуры намотки предпочтительно не должен превышать 750°С с точки зрения предотвращения образования остатков окалины, вызванного травлением горячекатаного листа.

Холодную прокатку после горячей прокатки или отжига в зоне горячих состояний предпочтительно проводить однократно или двукратно, или многократно с промежуточным отжигом между ними. В частности, конечная холодная прокатка предпочтительно является тёплой прокаткой, выполняемой путём повышения температуры листа до около 200°С с целью улучшения плотности магнитного потока, если отсутствуют проблемы с затратами, ограничивающими оборудование или производство.

Предпочтительно толщина холоднокатаного листа (толщина конечного листа) составляет 0,1 - 1,0 мм. Когда она менее 0,1 мм, производительность снижается, а когда она превышает 1,0 мм, эффект уменьшения потерь в железе незначителен.

При проведении окончательного отжига холоднокатаного листа конечной толщины, предпочтительно применять непрерывный отжиг выдержкой листа при температуре 700 - 1100°С в течение 1 - 300 секунд. Когда температура выдержки ниже 700°С, недостаточно проходит рекристаллизация и не могут быть получены подходящие магнитные свойства, и, кроме того, эффект коррекции формы при непрерывном отжиге не может быть получен в достаточной степени. С другой стороны, когда она превышает 1100°С, кристаллические зёрна укрупняются, что снижает прочность или вязкость. Более предпочтительно, чтобы температура выдержки составляла 800 - 1100°С и время выдержки составляло 1 - 100 секунд. Кроме того, предпочтительно, чтобы температура и время окончательного отжига были низкой и короткой соответственно, при условии, что потери в железе принимаются для обеспечения прочности стального листа после окончательного отжига.

Атмосфера во время выдержки при непрерывном отжиге предпочтительно является неокислительной атмосферой, имеющей кислородный потенциал PH2O/PH2 не более 0,001, поскольку, если бы она была окислительной атмосферой, оксиды образующиеся в значительной степени в поверхностном слое стального листа блокируют рост зерна и ухудшают потери в железе. Более предпочтительно он составляет не более 0,0005.

А также атмосфера при охлаждении после выдержки должна быть окислительной атмосферой, имеющей кислородный потенциал PH2O/PH2 не менее 0,001 для усиления сегрегации Р в поверхностном слое стального листа. Предпочтительно он составляет не менее 0,003. Когда PH2O/PH2 является слишком высоким, неравномерность окисления, называемая «газовый дефект», возникает в поверхностном слое стального листа, ухудшая внешний вид продукта, так что верхний предел предпочтительно составляет около 5.

Кроме того, необходимо контролировать атмосферу при охлаждении между 700°С и 500°С. Указанное значение не ниже 500°C обусловлено тем, что необходимо проводить обезуглероживание в поверхностном слое для усиления сегрегации P, в то время как указанное значение не выше 700°C обусловлено тем, что когда атмосфера при температуре, превышающей 700°С, является окислительной атмосферой, интенсивно образуются оксиды в поверхностном слое стального листа, блокирующие рост зерна и ухудшающие потери в железе. Предпочтительно это диапазон 650°С - 550°С.

А также время охлаждения должно быть в диапазоне 1 - 300 секунд. Когда оно менее 1 секунды, обезуглероживание не усиливается, а когда оно превышает 300 секунд, производительность снижается. Кроме того, предпочтительно проводить охлаждение в течение не менее 5 секунд для достаточного усиления обезуглероживания в поверхностном слое стального листа, чтобы обеспечить рост кристаллов. Предпочтительно это диапазон 5 - 100 секунд.

В стальном листе, охлаждённом в вышеуказанных условиях после окончательного отжига, отношение (P120/Fe700) высоты пика P120 P вблизи энергии электронов 120 эВ к высоте пика Fe700 Fe вблизи энергии электронов 700 эВ в дифференциальном оже-спектре, полученном при анализе поверхности стального листа Оже-электронной спектроскопией, составляет не менее 0,02. Кроме того, отношение (P120/Fe700) предпочтительно составляет не менее 0,03 для дальнейшего увеличения роста кристаллического зерна в отжиге для снятия напряжений.

Стальной лист после окончательного отжига, полученный, как указано выше, имеет высокую прочность, потому что добавлен Р, и кристаллические зерна являются мелкодисперсными. Поэтому стальной лист после окончательного отжига можно использовать в качестве материала сердечника ротора, как есть. Здесь стальной лист предпочтительно имеет предел текучести (верхний предел текучести) не менее 400 МПа, более предпочтительно не менее 420 МПа, чтобы противостоять центробежной силе из-за высокой скорости вращения двигателя. Предел текучести представляет собой значение, измеренное при испытании образца, определённого JIS Z2201 (предпочтительно испытуемого образца JIS No 5), на растяжение, определённом JIS Z2241.

Кроме того, стальной лист после окончательного отжига имеет высокую прочность и обладает тем свойством, что рост кристаллического зерна при отжиге для снятия напряжений являются подходящим, поскольку добавленный Р сегрегируется в поверхностном слое стального листа при окончательном отжиге. Таким образом, стальной лист после окончательного отжига имеет низкие потери в железе, когда выполняется отжиг для снятия напряжений, и может использоваться в качестве материала сердечника статора.

Ниже будет описан способ изготовления сердечника двигателя (сердечника ротора и сердечника статора) из стального листа после окончательного отжига.

Лист из нетекстурированной электротехнической стали после окончательного отжига штампуется для одновременного получения материалов сердечника для сердечника ротора и сердечника статора. Сердечник ротора, имеющий высокую прочность, может быть получен путём пакетирования и сборки штампованных материалов сердечника ротора, тогда как сердечник статора, имеющий низкие потери в железе может быть получен путём пакетирования и сборки штампованных материалов сердечника статора с последующим отжигом для снятия напряжений.

Отжиг для снятия напряжений может проводиться в обычном режиме и особо не ограничивается. Например, предпочтительно проводить при температуре 700 - 900°С в течение 0,1 - 10 часов в атмосфере инертного газа. Сердечник ротора может быть подвергнут отжигу для снятия напряжений, но его предпочтительно не выполнять, чтобы поддерживать высокую прочность.

Затем, чтобы уменьшить потери в железе в стальном листе после окончательного отжига, предпочтительно наносить изоляционное покрытие на поверхность стального листа. В этом отношении предпочтительно наносить органическое покрытие, содержащее смолу для обеспечения хорошей штампуемости, в то время как полуорганическое или неорганическое покрытие предпочтительно применять, когда свариваемость считается существенной.

Пример

Расплавленную сталь, имеющую химический состав, представленный в таблице 1, получают путем продувки в конвертере и дегазации и формирования сляба методом непрерывной разливки. Затем сляб повторно нагревают при 1140°С в течение 1 часа и подвергают горячей прокатке с получением горячекатаного листа, имеющего толщину листа 2,0 мм, который подвергают отжигу в зоне горячих состояний при 1000°С в течение 30 секунд, травлению и холодной прокатке для получения холоднокатаного листа толщиной 0,25 мм. Затем холоднокатаный лист подвергают окончательному отжигу путем выдержки при температуре 700 - 900°С в течение 10 секунд в неокислительной атмосфере с кислородным потенциалом PH2O/PH2 0,0005 в качестве атмосферы зоны выдержки, а затем охлаждению от 700°С до 500°С в течение 5 - 250 секунд в неокислительной атмосфере, имеющей кислородный потенциал PH2O/PH2 0,0003 или в окислительной атмосфере с кислородным потенциалом PH2O/PH2 0,003-3,0, получая таким образом холоднокатаный отожжённый лист. Более того, детали вышеуказанных условий изготовления показаны в таблице 2. No 22 в таблице 2 является примером проведения само-отжига при 650°С в течение 1 часа вместо отжига в зоне горячих состояний, и No 23 является примером без проведения отжига после горячей прокатки.

Что касается холоднокатаного отожжённого листа, то магнитные свойства (потери в железе W10/400 и плотность магнитного потока B50) измеряются методом испытаний Эпштейна 25 см, и предел текучести измеряется с помощью испытания на растяжение с использованием образца JIS No 5.

Кроме того, холоднокатаный отожжённый лист подвергают отжигу для снятия напряжений в атмосфере N2 при 750°С в течение 2 часов, и затем W10/400 и плотность магнитного потока B50 измеряют методом испытания Эпштейна 25 см.

Таблица 1

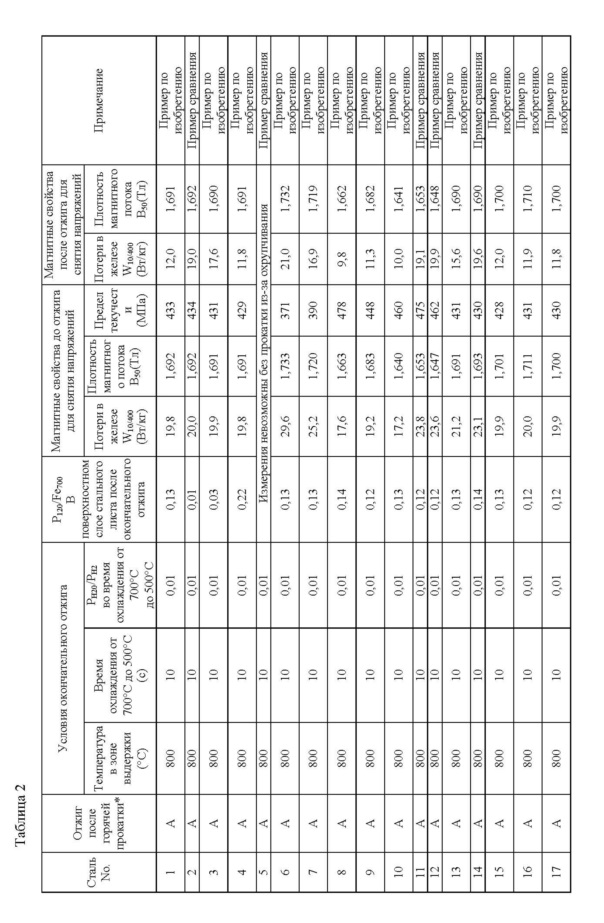

Результаты испытания плотности магнитного потока и испытания на растяжение показаны в таблице 2 вместе с условиями изготовления.

Как видно из таблицы 1 и таблицы 2, лист из нетекстурированной электротехнической стали, имеющий высокую прочность после окончательного отжига и низкие потери в железе после отжига для снятия напряжений, может стабильно изготавливаться проведением окончательного отжига в условиях изобретения стального листа, химического состава по изобретению, так что материалы сердечника ротора и материалы сердечника статора могут быть получены одновременно из одного и того же исходного материала стального листа.

Реферат

Изобретение относится к области металлургии. Для уменьшения потерь в железе получение листа из нетекстурированной электротехнический стали осуществляют горячей прокаткой сляба, содержащего в мас.%: C не более 0,005, Si 1,5-6,0, Mn 0,05-2,0 и P 0,03-0,15, при необходимости отжигом горячекатаного листа в зоне горячих состояний, при необходимости холодной прокаткой, окончательным отжигом и формированием изоляционного покрытия, при этом охлаждение от 700 до 500°С при окончательном отжиге проводят в окислительной атмосфере с кислородным потенциалом P/Pне менее 0,001 в течение 1-300 с, в результате чего P сегрегируется на поверхности стального листа после окончательного отжига с обеспечением увеличения кристаллического зерна и снятия напряжений. Из стального листа получают материал сердечника ротора, имеющий высокую прочность и материал сердечника статора, имеющий низкие потери в железе. Также стальной лист имеет высокую прочность после окончательного отжига и низкий уровень потерь в железе, в связи с чем его можно предпочтительно использовать в сердечнике двигателя. 6 н. и 2 з.п. ф-лы, 2 табл., 3 ил.

Комментарии