Лист из неориентированной электротехнической стали, превосходный по потерям в сердечнике, и способ его изготовления - RU2311479C2

Код документа: RU2311479C2

Чертежи

Описание

Область техники

Изобретение касается листа из неориентированной электротехнической стали, применяемого для магнитных сердечников моторов или подобного, и способа его изготовления, и, в особенности, листа из неориентированной электротехнической стали, превосходного по потерям в сердечнике после отжига для снятия напряжений.

Уровень техники

Известно, что лист из неориентированной электротехнической стали имеет минимальные потери в сердечнике при размере зерна около 150 мкм. Поэтому желателен стальной лист с лучшим ростом зерен во время окончательного отжига, принимая во внимание свойства продукта, упрощенный способ изготовления и высокую производительность.

Однако предпочтительный размер зерен составляет меньше, чем, например, 40 мкм, когда стальной лист подвергается заказчиком штамповке для магнитных сердечников, так как точность штамповки лучше, когда зерно листа мельче. Как описано выше, требования к размеру зерна для потерь в сердечнике и точности штамповки могут вступать в противоречие.

В случае удовлетворения данных противоречивых требований произведенный лист отправляют с малым размером зерна и подвергают отжигу для снятия напряжения, например, при 750°С в течение примерно двух часов, выращивая зерна после штамповки потребителем. В последние годы существуют строгие требования заказчиков к материалам с низкими потерями в сердечнике, и существует увеличивающаяся потребность в производимых листах с лучшим ростом зерен во время отжига для снятия напряжения, так как потребовалось снижение времени отжига для снятия напряжения, вследствие увеличения производительности потребителями.

Одним из значительных факторов подавления роста зерен является рассеяние мелких включений в стали. Известно, что рост зерен сильнее подавляется при большем числе и меньшем размере включений в продукте.

В частности, как представлено Зенером, рост зерен сильнее ухудшается при меньшей величине r/f, где r обозначает эквивалентный объемный радиус и f обозначает объемную долю включений в стали. Соответственно, не только уменьшение числа, но также увеличение размера включений важно для хорошего роста зерен стали.

Что касается предпочтительных диапазонов размера и числа включений в неориентированной электротехнической стали, в патентном документе 1 описывается, например, что включения с размером от 0,1 [мкм] до 1 [мкм] и включения с размером больше, чем 1 [мкм] содержатся внутри диапазона от 5000 [/мм2] до 105 [/мм2] и диапазона 500 [/мм2 ] или меньше, соответственно, на единицу площади сечения.

Для более легкого представления число включений на единицу площади сечения может быть переведено в число включений на единицу объема. Вышеупомянутые диапазоны могут быть переведены в диапазон от 5×106 [/мм3] до 1×109 [/мм3] и диапазон 5×105 [/мм3] или меньше соответственно.

Включения, подавляющие рост зерен в листе из неориентированной электротехнической стали, представляют собой, например, оксиды такие, как оксид кремния или оксид алюминия, сульфиды такие, как сульфид марганца, и нитриды такие, как нитрид алюминия и нитрид титана.

Очевидно, что высокоочищенная расплавленная сталь обеспечивает стальной лист, свободный от указанных включений. Есть несколько способов снижать вредное воздействие включений путем добавления различных элементов к расплавленной стали.

Для оксидов технологический прогресс дает возможность удалять оксиды из расплавленной стали путем добавления достаточного количества Al, сильного раскислителя, и перемешивания в течение достаточных периодов, чтобы обеспечить всплывание и удаление оксидов.

Для сульфидов предусмотрено тщательное удаление серы из расплавленной стали, способы добавления некоторых редкоземельных металлов в качестве десульфуратора для регулирования серы в стали описаны, например, в патентных документах 2, 3 и 4. Дополнительно, для нитридов предусмотрены способы добавления бора, что приводит к образованию грубого BN включения в стали и предотвращению образования более мелких других включений, что описано в патентных документах 5 и 6.

Однако высокая очистка на стадии расплавленной стали не является предпочтительной из-за неизбежного увеличения стоимости производства стали. С другой стороны, вышеописанные способы добавления элементов являются недостаточными для улучшения роста зерен при конечном отжиге или при отжиге для снятия напряжения после штамповки при пониженной температуре и уменьшенном его периоде и улучшения потерь в сердечнике.

Особенно следует отметить, что даже когда плотность включений была установлена такой, чтобы попасть в рекомендуемый диапазон, описанный в патентном документе 1, рост зерен все еще не был улучшен в некоторых случаях, когда отжиг для снятия напряжений проводили при пониженной температуре и в течение более короткого периода.

Это происходит потому, что размер и плотность распределения включений, установленных на основе обычного знания, отличаются от композиции, размера и плотности распределения включений, действительно подавляющих рост зерен, как описано ниже.

Патентный документ 1 (японская открыто опубликованная патентная заявка №2001-271147)

Патентный документ 2 (японская открыто опубликованная патентная заявка №Sho 51-62115)

Патентный документ 3 (японская открыто опубликованная патентная заявка №Sho 56-102550)

Патентный документ 4 (японская патентная публикация №3037878)

Патентный документ 5 (японская патентная публикация №1167896)

Патентный документ 6 (японская патентная публикация №1245901).

Сущность изобретения

Целью настоящего изобретения является предложение листа из неориентированной электротехнической стали, который обеспечивает большой размер зерен, достаточный для снижения потерь в сердечнике и, особенно, для снижения потерь в сердечнике даже при отжиге при пониженной температуре и в течение короткого периода после штамповки.

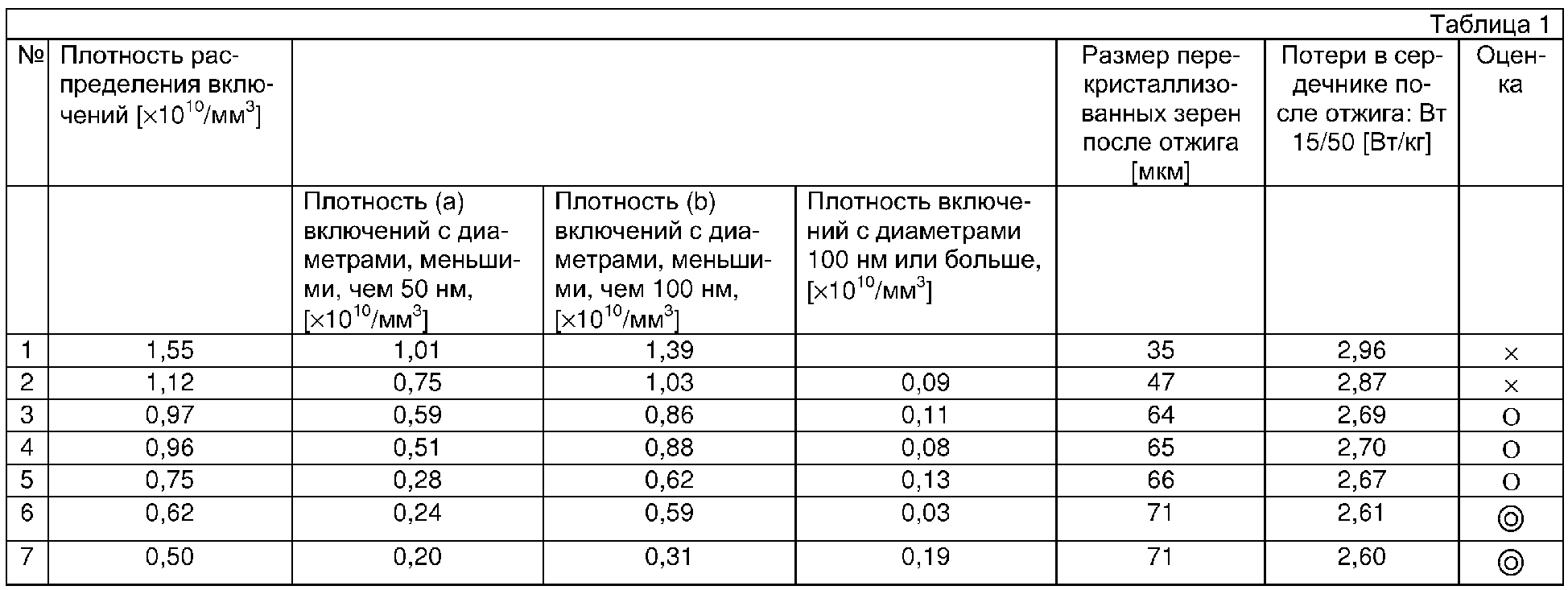

Сущность настоящего изобретения заключается в следующем:

(1) Лист из неориентированной электротехнической стали, превосходный по потерям в сердечнике, характеризуется тем, что плотность распределения включений с эквивалентным объемным диаметром менее чем 100 нм, содержащихся в стальном листе, равна 1×1010 [/мм3] или менее.

(2) Лист из неориентированной электротехнической стали, превосходный по потерям в сердечнике, характеризуется тем, что плотность распределения включений с эквивалентным объемным диаметром менее чем 50 нм, содержащихся в стальном листе, равна 2,5×109 [/мм3] или менее.

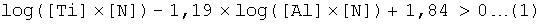

(3) Лист из неориентированной электротехнической стали, превосходный по потерям в сердечнике, описанный в (1) и (2), характеризуется тем, что стальной лист содержит мас.%: углерод до 0,01, кремний от 0,1 до 7,0, алюминий от 0,1 до 3,0, марганец от 0,1 до 2,0, REM от 0,0003 до 0,05, титан до 0,02 или менее, сера до 0,005 и азот до 0,005, остальное - железо и неизбежные примеси, и тем, что мас.% алюминия, обозначенный [Al], и мас.% титана, обозначенный [Ti], удовлетворяют следующему уравнению (1):

(4) Лист из неориентированной электротехнической стали, превосходный по потерям в сердечнике, описанный в (3), отличающийся тем, что стальной лист дополнительно содержит мас.% один или более из: фосфора до 0,1, меди до 0,5, кальция или магния до 0,05, хрома до 20, никеля до 1,0, сумма одного или двух из олова и сурьмы до 0,3, цирконий до 0,01, ванадий до 0,01, кислород до 0,005 и бор до 0,005.

(5) Способ изготовления листа из неориентированной электротехнической стали, превосходного по потерям в сердечнике, причем данный способ включает в себя этап: выдерживание стали в температурном интервале от 1200°С до 1300°С в течение одной минуты или более, причем сталь содержит в мас.%: углерод до 0,01, кремний от 0,1 до 7,0, алюминий от 0,1 до 3,0, марганец от 0,1 до 2,0, REM от 0,0003 до 0,05, титан до 0,02, сера до 0,005 и азот до 0,005, остальное железо и неизбежные примеси, и мас.% алюминия, обозначенный [Al], и мас.% титана, обозначенный [Ti], удовлетворяют следующему уравнению (1).

(6) Способ изготовления листа из неориентированной электротехнической стали, превосходного по потерям в сердечнике, описанный в (5), отличающийся тем, что сталь дополнительно содержит в мас.% один или более из: фосфора до 0,1, меди до 0,5, кальция или магния до 0,05, хрома до 20, никеля до 1,0, сумма одного или двух из олова и сурьмы до 0,3, циркония до 0,01, ванадия до 0,01, кислорода до 0,005 и бора до 0,005.

Краткое описание чертежей

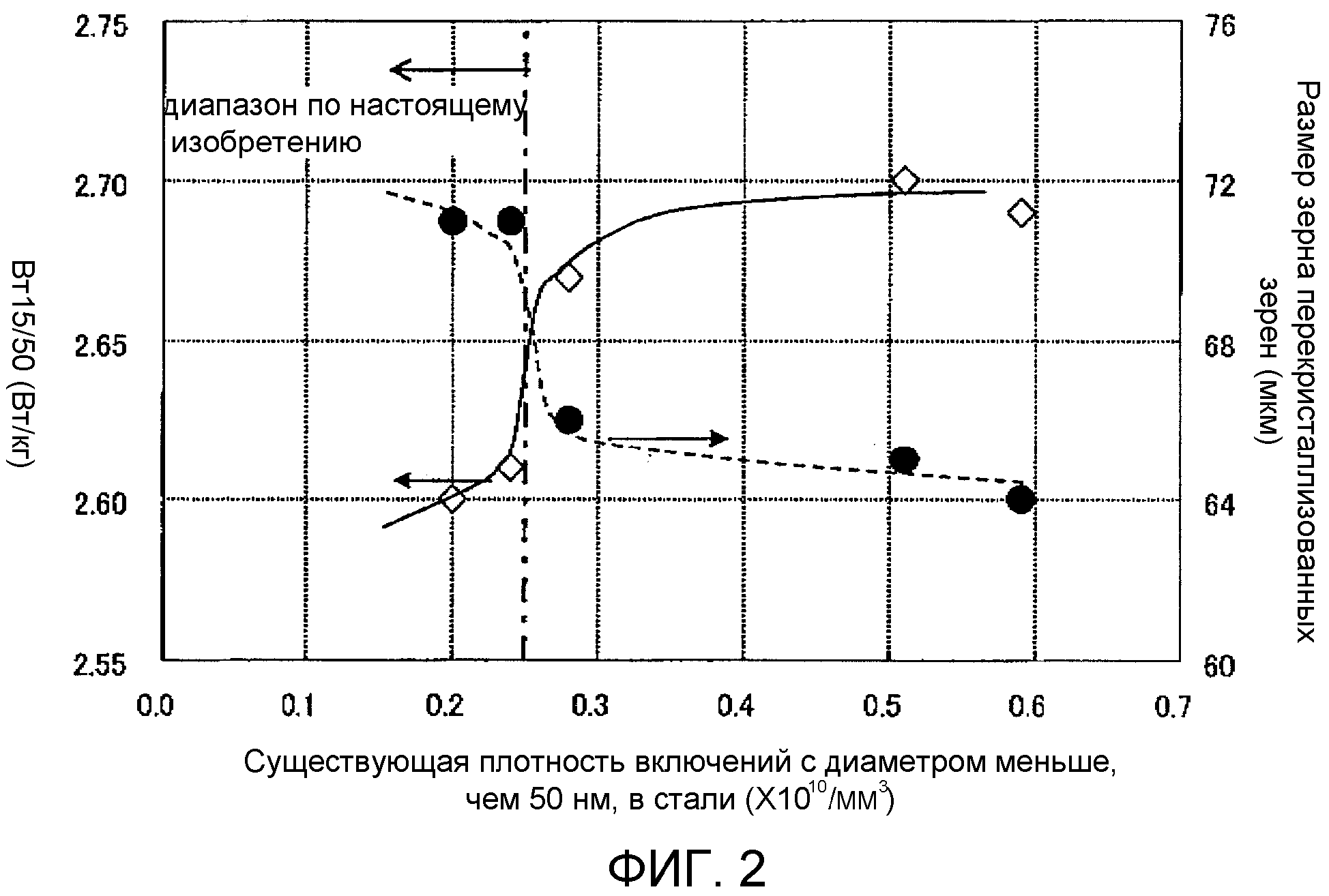

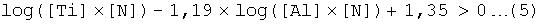

Фиг.1 представляет собой график, показывающий соотношение между плотностью распределения включений с размером меньше, чем 100 нм, и размером зерен и величиной потерь в сердечнике после отжига.

Фиг.2 представляет собой график, показывающий соотношение между плотностью распределения включений с размером меньше, чем 50 нм, и размером зерен и величиной потерь в сердечнике после отжига.

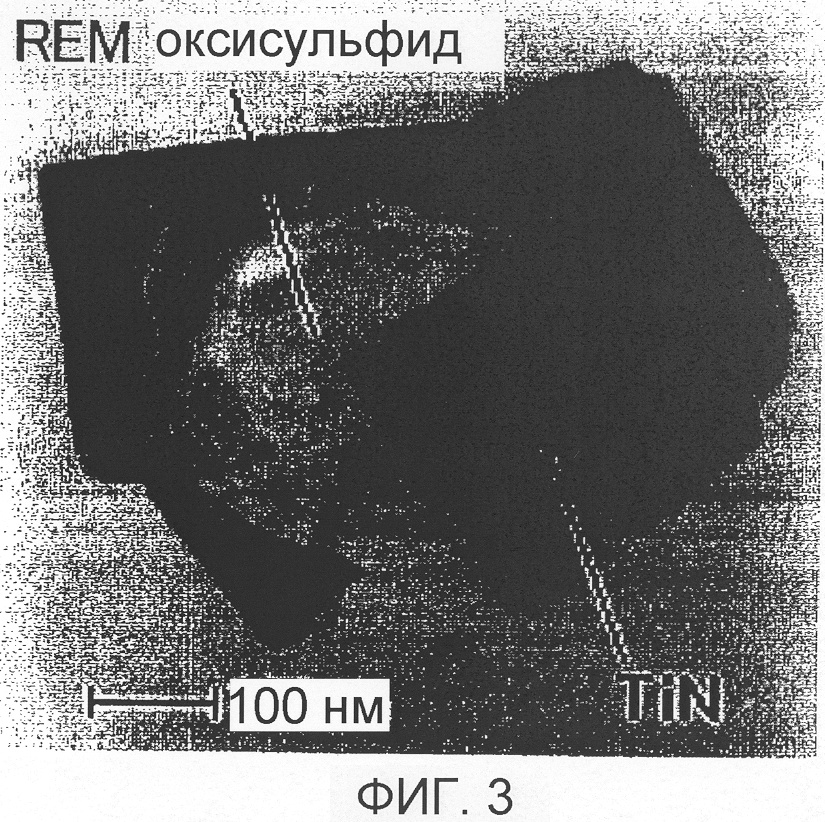

Фиг.3 представляет собой микроснимок, показывающий сложные TiN включения вокруг REM оксисульфида.

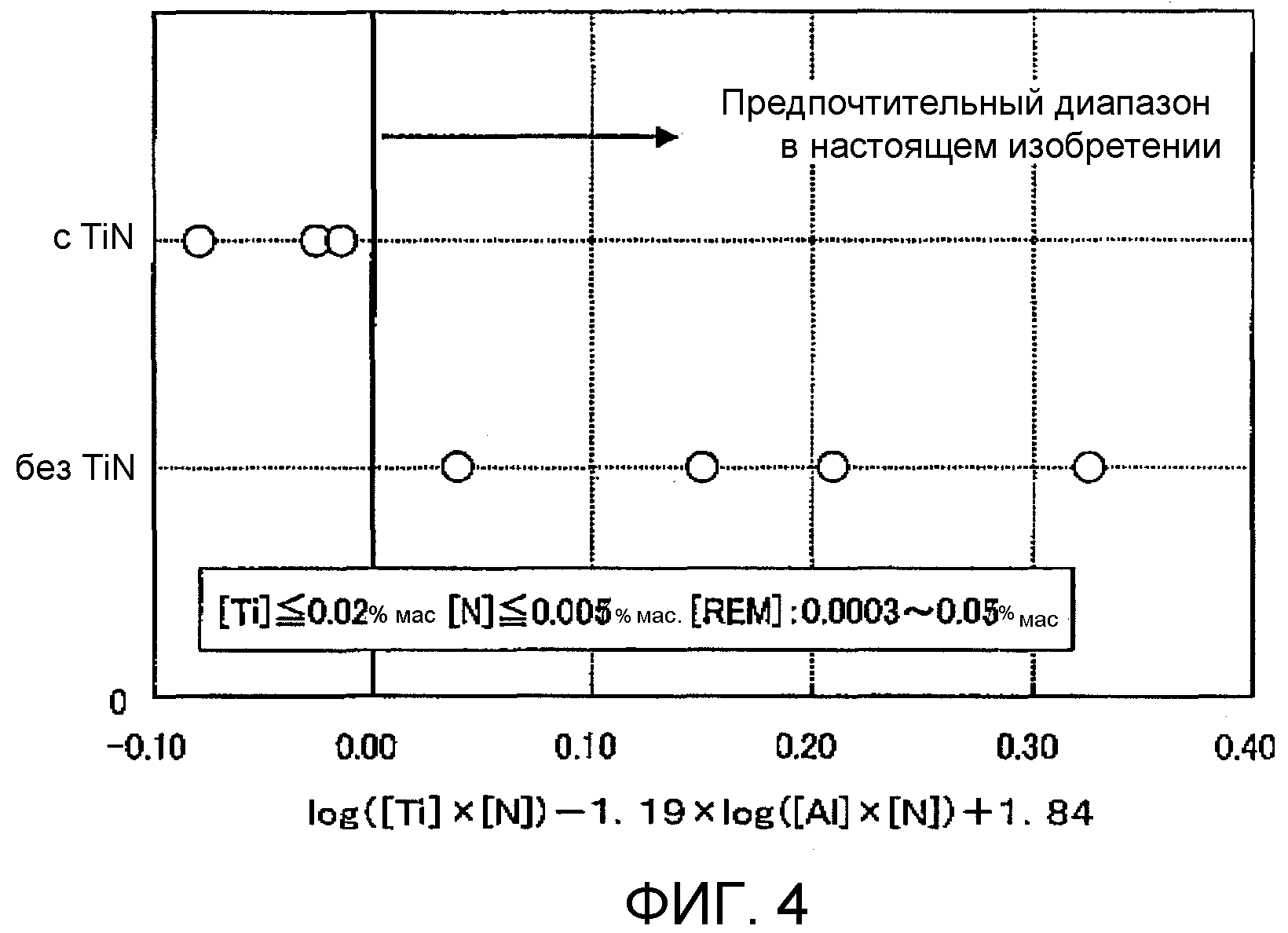

Фиг.4 представляет собой график, показывающий соотношение между индексом, полученным по уравнению (1), и присутствием или отсутствием мелкодисперсного TiN.

Фиг.5 представляет собой график, показывающий соотношение между индексом, полученным по уравнению (1), и размером зерен и величиной потерь в сердечнике после отжига.

Подробное описание предпочтительных вариантов осуществления

Настоящее изобретение будет подробно описано ниже.

Авторы настоящего изобретения обращают внимание на тот факт, что магнитные свойства листа из неориентированной электротехнической стали зависят от мелких включений, содержащихся в стальном листе, и недавно найдено, что соответствующие диапазоны размера и плотности распределения включений обеспечивают отличные магнитные свойства и характеристики штамповки.

Воздействия, оказываемые на магнитные свойства размером и плотностью распределения включений, будут описаны на примерах сталей ниже. Показанные стали представляют собой примеры, и настоящее изобретение не ограничено указанными сталями.

Стали, которые содержат C, Si, Al, Mn, REM, Ti, S, N и остальное Fe с неизбежными примесями, выплавляли и подвергали горячей прокатке, и прокатанные листы подвергали отжигу в горячей зоне, холодной прокатке до толщины 0,5 мм и конечному отжигу при 850°С в течение 30 секунд. Листы дополнительно покрывали изолирующим покрытием, и полученные листы подвергали отжигу для снятия напряжений при 750°С в течение 1,5 часов.

Затем определяли плотность распределения включений, размер зерен и потери в сердечнике полученных листов после отжига для снятия напряжений. Результаты показаны в таблице 1 и фиг.1 и 2.

Как ясно из таблицы 1 и фиг.1, существует корреляция между размером зерен и потерями в сердечнике после отжига и плотностью (число на 1 мм3) распределения включений с эквивалентным объемным диаметром (здесь и далее эквивалентный объемный диаметр включений, относящихся к настоящему изобретению, будет называться "размер включений" или просто "размер") менее чем 100 нм, и рост зерен и потери в сердечнике были отличными, когда плотность распределения включений была равна 1×1010 [/мм3] или меньше.

Кроме того, как показано на фиг.2, когда плотность распределения включений с размером меньше, чем 50 нм, равна 2,5×109 [/мм3] или меньше, магнитные свойства были необыкновенно хорошими.

С другой стороны, когда плотность распределения включений с размером 100 нм или больше равна 1×109 [/мм3] или меньше, а плотность распределения включений с размером меньше, чем 100 нм, больше, чем 1×1010 [/мм3], магнитные свойства были плохие.

Особенно заслуживает внимания то, что много включений менее чем 100 нм, было обнаружено также в образцах, где включений с размером 0,1 мкм (=100 нм) или больше было 1×109 [/мм3] или менее. Из этого факта можно определить, что мелкие включения с размером менее чем 100 нм, особенно с размером менее чем 50 нм, представляют собой основной фактор подавления роста зерен, который ведет к ухудшению потерь в сердечнике.

Следует отметить, что вышеприведенные результаты даны для случая, когда отжиг для снятия напряжений проводят при 750°С в течение 1,5 часов, периода, более короткого, чем обычные условия отжига для снятия напряжений при 750°С в течение 2 часов. Очевидно, что если отжиг для снятия напряжений проводят в обычных условиях, различие роста зерен и потерь в сердечнике среди образцов, описанных выше, становится более ясным, так как различие закрепляющего действия мелких включений становится больше в таких условиях.

Таким образом, было обнаружено, что желаемые свойства продукта нелегко получить только установлением плотности распределения включений с размером 100 нм или больше согласно предшествующему уровню знаний. Более того, в настоящем изобретении стало ясно, что предпочтительные магнитные свойства продукта могут быть получены установлением плотности распределения включений с размером менее чем 100 нм, и что более предпочтительные свойства могут быть получены установлением плотности распределения включений с размером менее чем 50 нм.

Следует отметить, что согласно настоящему изобретению превосходные свойства достигаются, если удовлетворяются размер и плотность распределения включений в стальном листе независимо от состава конкретной стали.

Способ, представленный в вышеописанном описании, раскрывается далее в виде примера реализации. Полученный лист, использованный для примера, полировали на определенную толщину от его поверхности, чтобы получить зеркальную поверхность, подвергли травлению, описанному ниже, и после этого взяли его отпечаток так, что включения, перенесенные на отпечаток, наблюдали под автоэмиссионным просвечивающим электронным микроскопом. В этом случае для наблюдения могла быть приготовлена тонкая пленка, а не отпечаток.

Размер и плотность распределения включений измеряли для всех включений в определенной области наблюдения. Композицию включений определяли с помощью энергорассеивающего рентгеновского анализатора и анализа дифракционной картины.

Что касается наименьшего размера включений, ясно, что нет включений меньше, чем размер определенной решетки, характерной для включения, который составляет примерно несколько ангстрем. Низший предел размера ядра стабильно существующего включения составляет примерно 5 нм. Поэтому любой способ (например, увеличение), допускающий наблюдение включения, имеющего размер такого уровня, является подходящим для наблюдения.

Использовали способ травления, который был предложен Kurosawa и др. (Fumio Kurosawa, Isao Taguchi, and Ryutaro Matsumoto: Journal of The Japan Institute of Metals, 43 (1979), p.1068), по которому образцы подвергали травлению электролитом в неводном растворителе, чтобы растворить только сталь при сохранении включений, затем включения фильтровали.

Результаты определения композиций мелкодисперсных включений вышеупомянутых полученных сталей, содержащих Ti, при помощи вышеупомянутого способа показывают, что основные включения (50% или больше от числа частиц) с размером менее, чем 100 нм, представляют собой соединения Ti такие, как TiN, TiS или TiC.

Из другого исследования ясно, что в электротехнической стали температуры начала образования TiN, TiS или TiC лежат в диапазонах от 1200 до 1300°С, от 1000 до 1100°С и от 700 до 800°С соответственно. В частности, TiN выкристаллизовывается во время процесса охлаждения после отливки листовой заготовки или подобного, тогда как TiS и TiC выкристаллизовываются во время данного процесса, но снова плавятся при росте температуры на этапе обычной горячей прокатки и ре-выкристаллизовываются во время охлаждения после этого.

В последнем случае, так как коэффициент диффузии Ti в стали вблизи температуры начала образования осадка Ti ниже, чем коэффициенты диффузии других элементов металла, соединения Ti не могут расти в достаточной мере по сравнению с другими включениями. В результате, размер соединения Ti не может быть 100 нм или больше, но составляет меньше, чем 100 нм или меньше, чем 50 нм в некоторых случаях, приводя к мелкодисперсному соединению Ti.

Очевидно, как описано выше, что плотность распределения включений увеличивается, когда размер включений становится меньше и соответственно рост зерен подавляется сильнее. Однако открытие, описанное впервые в настоящем изобретении, заключается в том, что большинство включений, которые сильно подавляют рост зерен в электротехнической стали, представляют собой мелкие включения размером меньше, чем 100 нм, и поэтому ограничение плотности распределения включений заметно улучшает рост зерен и, следовательно, снижает потери в сердечнике, и что большинство включений с размером более, чем 100 нм представляют собой соединения Ti такие, как, например, TiN, TiS или TiC.

Обычно трудно предотвратить примеси малого количества Ti в процессе изготовления стали. Поскольку стали, содержащие заметное количество Ti, как и электротехническую сталь, также получают в обычном процессе изготовления стали, Ti может неизбежно попадать в сталь из лома, заготовки и подобного, приставшего к огнеупору.

Даже в процессе изготовления только электротехнической стали Ti может попадать в сталь из, например, феррокремниевого сплава, используемого для регулирования содержания Si в стали, или из восстановленного шлака, содержащего оксид Ti.

Хотя общеизвестно, что небольшое количество Ti, неизбежно загрязняющего сталь, подавляет рост зерен, настоящими изобретателями было найдено при оценке, что лист из неориентированной электротехнической стали с лучшим ростом зерен может быть получен регулированием количества Ti в стали внутри предпочтительного диапазона, допуская неизбежно загрязняющий Ti, или даже преднамеренным добавлением Ti.

Влияние композиции стали на включения будет описано ниже на основе содержания подробного исследования. Для компенсации вредного воздействия TiS среди соединений Ti обычно применяли технологию, использующую REM (редкоземельные металлы, РЗМ), уменьшающие включения на основе сульфида фиксацией S добавлением REM.

Здесь и далее термин "REM" относится к 17 элементам, в итоге, включая 15 элементов от лантана с атомным номером 57 до лютеция с атомным номером 71, и скандий с атомным номером 21 и иттрий с атомным номером 39.

Подробное исследование авторами явления, происходящего вследствие добавления REM, привело к обнаружению того, что Ti в стали может быть свободен от вредного воздействия, если Ti лежит внутри соответствующего диапазона композиций, где REM оксисульфид или REM сульфид позволяют ограничение мелкодисперсных сульфидов фиксацией серы в стали в виде TiS, кроме того, мелкодисперсный TiN может быть ограничен сложным образованием осадка и ростом TiN на поверхности REM оксисульфидов или REM сульфидов, как описано ниже.

Начальные температуры образования осадка TiN и AlN в электротехнической стали близки друг к другу. Так как Al значительно превосходит по количеству, то если даже начальная температура образования осадка AlN слегка выше, чем температура образования осадка TiN, N в стали предпочтительно связывается с Al и, таким образом, тратится на образование осадка AlN, тогда как Ti, которого по количеству меньше, чем Al, имеет значительно меньшую вероятность связывания с N.

Из-за недостатка количества N мелкодисперсный TiN в стали лишается возможности зародышеобразования и роста TiN на поверхности REM оксисульфида или REM сульфида.

Следовательно, необходимым условием, вызывающим образование мелкодисперсного осадка TiN, является превышение температуры образования осадка TiN над температурой образования осадка AlN, которая определяется растворимостью продукта.

Более конкретно, температуры образования TiN и AlN коррелируют с [Ti]×[N] и [Al]×[N] соответственно, где [Ti] обозначает мас.% Ti, [N] обозначает мас.% N и [Al] обозначает мас.% Al.

В результате ранних исследований авторов было обнаружено, что, когда количество REM лежит в диапазоне от 0,003 до 0,05 мас.% и компоненты удовлетворяют следующему уравнению (1), Ti извлекают в виде TiN REM оксисульфидом или REM сульфидом, получая в ограничивающих условиях мелкодисперсный осадок TiN.

В результате плотность распределения включений с эквивалентным объемным диаметром менее, чем 100 нм, содержащихся в стальном листе, может быть 1×1010 [/мм3] или меньше, или плотность распределения включений с эквивалентным объемным диаметром менее чем 50 нм, содержащихся в стальном листе, может быть 2,5×109 [/мм3] или меньше. Следовательно, может быть обеспечен лист из неориентированной электротехнической стали, в котором рост зерен лучше при обычно используемых условиях отжига и, таким образом, время отжига может быть сокращено. В частности, могут быть получены превосходные потери в сердечнике при отжиге для снятия напряжений при пониженной температуре в течение укороченного периода. Дополнительно, низкие потери в сердечнике могут быть достигнуты отжигом при обычных условиях отжига для снятия напряжений, 750°С в течение 2 часов.

Результаты и другие признаки настоящего изобретения будут подробно описаны ниже со ссылкой на таблицу 2 и другие.

В таблице 2 под №11 обозначена сталь, содержащая мас.% C: 0,0024%, Si: 2,1%, Al: 0,32%, Mn: 0,2%, S: 0,0025%, Ti: 0,0016%, N: 0,0019% и REM: 0,0045%.

Под №№от 12 до 20 были стали, содержащие мас.% C: 0,0024%, Si: 2,1%, Mn: 0,2%, S: 0,0025%, Р: 0,02%, Cu: 0,01% и различные количества Al, Ti, N и REM, как показано в таблице 2.

Указанные стали подвергали непрерывному литью, горячей прокатке, отжигу горяче-прокатанного листа, холодной прокатке до толщины 0,50 мм, окончательному отжигу при 850°С в течение 30 секунд и покрытию изолирующим покрытием. Размер зерен любого из полученных листов находился внутри диапазона от 30 до 33 мкм.

Данные полученные листы подвергали отжигу для снятия напряжения при 750°С в течение 1,5 часов, более короткое время, чем обычно. После этого, определяли размеры зерен и магнитные свойства. Результаты показаны в таблице 2 и фиг.3 и 4.

Как показано для №№от 11 до 14, когда композиции образцов были соответствующие, и количества включений были внутри диапазона по настоящему изобретению, размеры зерен после отжига для снятия напряжений находились от 67 до 71 мкм и магнитные свойства (потери в сердечнике: Вт 15/50) были превосходными такими, как 2,7 [Вт/кг] или меньше вследствие хорошего роста зерен.

В результате определения размера вышеописанным способом плотности распределения и композиции включений в полученных листах было показано, что 0,6×1010 [/мм3] MnS с размером менее чем 100 нм, присутствует в №11, и от 0,3×1010 до 0,5×1010 [/мм3] Cu2S с размером менее чем 100 нм присутствует в №№от 12 до 14, поэтому плотности распределения включений в образцах составляли 1,0×1010 [/мм3] или менее. Дополнительно, REM оксисульфиды или REM сульфиды с размером от 0,2 [мкм] до 2,0 [мкм] присутствуют в полученных листах.

Пример REM оксисульфида показан на фиг.3. Как показано на фиг.3, TiN сложно кристаллизуется вокруг включений, содержащих REM, и становится большим.

Как описано выше, было показано, что REM в стали образует REM оксисульфид или REM сульфид, связывая S, приводя к затруднению или подавлению образования мелкодисперсного сульфида, и что TiN с размером, большим нескольких десятков нм, сложно кристаллизуется на REM оксисульфиде или REM сульфиде, извлекая Ti, посредством чего предотвращается образование мелких включений, содержащих Ti.

Для №15, хотя количество REM находилось внутри диапазона от 0,003 до 0,05 мас.%, количество Ti превосходило 0,02 мас.%. Поэтому в данном полученном листе присутствует 2,5×1010 [/мм3] TiS с размером менее чем 100 нм, таким образом подавляя рост зерен, и, в результате, размер зерен после отжига для снижения напряжений оставался таким малым, как 35 [мкм], и величина Вт 15/50 была неудовлетворительной, на уровне 3,06 [Вт/кг].

В данном случае TiN, приставший к REM оксисульфиду или REM сульфиду, наблюдали в виде включения с размером больше, чем 100 нм. Следовательно, эффект извлечения Ti происходил, как описано выше. Однако Ti не мог быть полностью извлечен REM оксисульфидом или REM сульфидом из-за избытка Ti, таким образом Ti, оставался в стали. Можно полагать, что значительное количество TiC кристаллизовалось из такого несвязанного Ti в стали в ходе температурной обработки после этапа горячей прокатки. Следовательно, верхний предел количества Ti, предпочтительно, составляет 0,02 мас.%.

Для каждого из №№от 16 до 18 количество REM находилось внутри диапазона от 0,0003 до 0,05 мас.%, и количество Ti составляло 0,02 мас.% или меньше, но композиция находилась вне диапазонов, определенных уравнением (1), и, следовательно, AlN наблюдали в виде включений с размером больше, чем 100 нм, в каждом из полученных листов.

Кроме того, присутствовало от 1,6 до 1,8×1010 [/мм3] TiN с размером менее, чем 100 нм. Соответственно, размеры зерен после отжига для снятия напряжений оставались такими малыми, как от 38 до 41 [мкм], и Вт 15/50 было неудовлетворительное от 2,76 до 2,83 [Вт/кг].

Затем соотношение между значением левой стороны уравнения (1) и присутствием или отсутствием мелкодисперсного TiN, размером менее чем 100 нм, показано на фиг.4. Как ясно из фиг.4, было обнаружено, что образование мелкодисперсного TiN подавляется, когда удовлетворяется уравнение (1).

Далее на фиг.5 показано соотношение между значением левой части уравнения (1) и размером зерен и потерями в сердечнике после отжига. Как видно из фиг.5, обеспечивается хороший рост зерен и превосходные потери в сердечнике, когда удовлетворяется уравнение (1).

Здесь особенно следует отметить, что когда количество Ti мало, как показано для №№17 и 18, кристаллизуется мелкодисперсный TiN. Это происходит потому, что, когда Ti в дефиците, предпочтительно кристаллизуется AlN, что также указывается уравнением (1).

Основываясь на обычном знании, количество Ti предпочтительно так мало, как это возможно, и, следовательно, загрязнение стали Ti следует предотвращать. Однако, согласно настоящему изобретению такое большое количество труда для уменьшения Ti не требуется, и, предпочтительно, делать количество Ti в стали, по возможности, большим, чем количество неизбежно загрязняющего Ti, добавлением Ti. Это заставляет TiN сложно кристаллизоваться на REM оксисульфиде или REM сульфиде и быть выделенным из стали так, что TiN не плавится повторно и в конце рекристаллизуется сам при термической обработке после горячей прокатки. Это приводит к увеличенной гибкости при выборе графика горячей прокатки так же, как и возможности получения превосходных свойств продукта. Более конкретно, в плане получения электротехнической стали с хорошим ростом зерен и превосходными свойствами по потерям в сердечнике настоящее изобретение совершенно отличается от обычной технологии тем, что количество Ti меньше ограничивается или регулируется так, чтобы попасть в вышеописанный предпочтительный диапазон.

Кроме того, при условии, что начальная температура образования осадка TiN превосходит начальную температуру образования осадка AlN, образование мелкодисперсного TiN может быть стабильно подавлено. Разница в начальных температурах образования TiN и AlN может быть примерно 10°С или выше.

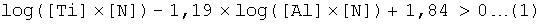

Авторы также обнаружили, что условие достижения такой разницы заключается в том, что содержания Ti, N и Al удовлетворяют следующему уравнению (2).

Следует отметить, что [Ti] представляет собой мас.% титана, [N] представляет собой мас.% азота и [Al] представляет собой мас.% алюминия.

Разница более, чем примерно 15°С, в начальных температурах образования осадка между TiN и AlN является более предпочтительной вследствие того, что начальная температура образования осадка TiN более надежно превосходит начальную температуру образования осадка AlN, так что образование мелкодисперсного TiN может быть подавлено более стабильно.

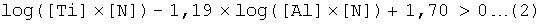

Авторы настоящего изобретения также обнаружили, что условие достижения такой разницы заключается в том, что содержания Ti, N и Al удовлетворяют следующему уравнению (3).

Следует отметить, что [Ti] представляет собой мас.% титана, [N] представляет собой мас.% азота и [Al] представляет собой мас.% алюминия.

Дополнительно, разница более, чем примерно 20°С, в начальных температурах образования осадка между TiN и AlN является дополнительно предпочтительной вследствие того, что начальная температура образования осадка TiN дополнительно превосходит начальную температуру образования осадка AlN, так что образование мелкодисперсного TiN может быть подавлено более стабильно.

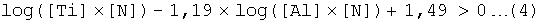

Авторами также было найдено, что условие для достижения различия заключается в том, что содержания Ti, N и Al удовлетворяют следующему уравнению (4).

Следует отметить, что [Ti] представляет собой мас.% титана, [N] представляет собой мас.% азота и [Al] представляет собой мас.% алюминия.

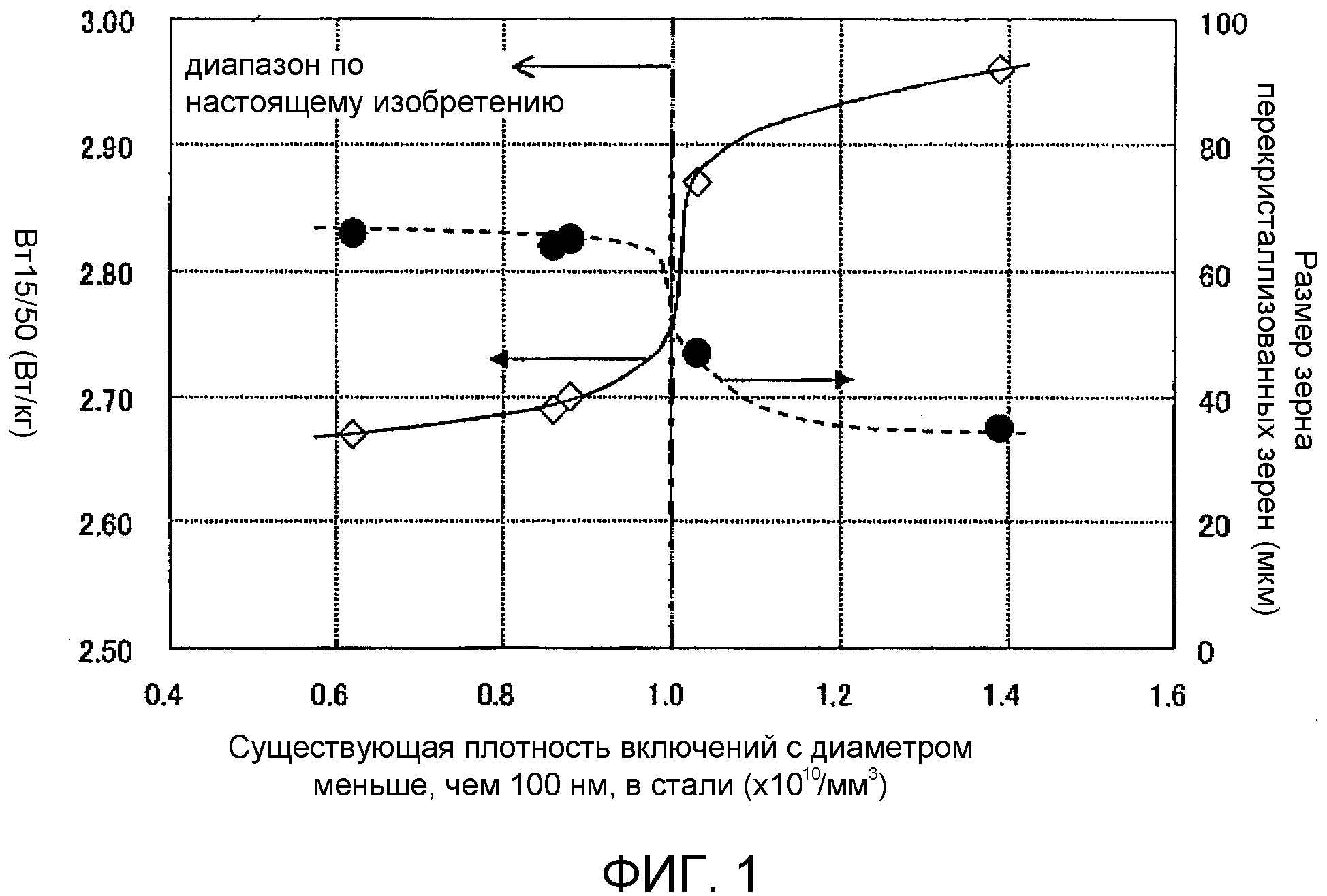

Авторами также было найдено, что более предпочтительно, когда содержания Ti, N и Al удовлетворяют следующему уравнению (5).

Следует отметить, что [Ti] представляет собой мас.% титана, [N] представляет собой мас.% азота и [Al] представляет собой мас.% алюминия.

REM не добавляли в №19, в то время как в №20 количество REM составляло 0,0002 мас.%, в обоих случаях оно составляло меньше, чем 0,0003 мас.%, приводя к от 2,3×1010до 2,9×1010[/мм3] мелкодисперсному TiS как результату оценки включений в листе стали вышеописанным способом, показывая, что фиксация S с помощью REM была недостаточной в обоих случаях.

Размеры зерен после отжига оставались малыми, в пределах от 33 до 36 [мкм], и значение Вт 15/50 было плохим, около 3,0 [Вт/кг].

Следует отметить, что приведенные выше результаты получены для случая, когда отжиг для снятия напряжения проводили в течение более короткого периода, чем при типично проводимом отжиге для снятия напряжения. Очевидно, что когда отжиг для снятия напряжения проводят общепринятым способом, различие в росте зерен благодаря эффекту сшивания при мелкодисперсных включениях становится более заметным.

Далее будут описаны причины ограничения предпочтительного содержания для композиции компонентов согласно настоящему изобретению.

[C]: С имеет вредное влияние на магнитные свойства, и магнитное старение становится заметным из-за образования осадка С, таким образом, его верхний предел составляет 0,01 мас.%. Нижний предел включает в себя 0 мас.%.

[Si]: Si представляет собой элемент, который уменьшает потери в сердечнике. Если его содержание меньше нижнего предела 0,1 мас.%, потери в сердечнике ухудшаются. Более предпочтительным является нижний предел, равный 0,1 мас.% с точки зрения дополнительного уменьшения потерь в сердечнике. Его предпочтительный нижний предел составляет 0,3 мас.%, более предпочтительно 0,7 мас.% и наиболее предпочтительно 1,0 мас.%. Если содержание Si превышает верхний предел 7 мас.%, то технологичность стали заметно падает, так что верхний предел составляет 7,0 мас.%. Следует отметить, что предпочтительное значение верхнего предела составляет 4 мас.%, где свойства холодной прокатки лучше, более предпочтительное значение составляет 3,0 мас.%, а наиболее предпочтительное значение составляет 2,5 мас.%.

[Al]: Al представляет собой элемент, который уменьшает, аналогично Si, потери в сердечнике. Если его содержание меньше, чем 0,1 мас.%, свойства сердечника по потерям ухудшаются, в то время как, если содержание превосходит верхний предел, равный 3,0 мас.%, существенно увеличивается стоимость. Нижний предел Al составляет с учетом потерь в сердечнике, предпочтительно, 0,2 мас.%, более предпочтительно 0,3 мас.%, наиболее предпочтительно 0,6 мас.%.

[Mn]: для увеличения твердости стального листа и улучшения их свойств для штамповки добавляют 01 мас.% или более Mn. Следует отметить, что верхний предел 2,0% обусловлен экономическими причинами.

[S]: S образует сульфиды такие, как MnS или TiS, что ухудшает рост зерен и потери в сердечнике. В настоящем изобретении S выделяется как соединения с REM, но ее верхний предел при фактическом использовании составляет 0,005 мас.%, и более предпочтительно, 0,003 мас.%. Нижний предел включает в себя 0 мас.%.

[N]: N образует нитриды такие, как AlN или TiN, что ухудшает потери в сердечнике. В настоящем изобретении N выделяется в виде TiN с помощью добавок REM, но его верхний предел для фактического использования составляет 0,005 мас.%. Верхний предел составляет по вышеописанным причинам, предпочтительно, 0,003 мас.%, более предпочтительно, 0,0025 мас.% и наиболее предпочтительно, 0,002 мас.%.

Кроме того, по вышеупомянутым причинам N, предпочтительно, настолько мало, насколько возможно, но имеется огромное производственное ограничение, чтобы довести его содержание как можно ближе к 0%, так что, нижний предел составляет больше, чем 0 мас.%. Следует отметить, что при установлении нижнего предела для фактического использования, равного 0,001 мас.%, содержание N, пониженное до 0,0005 мас.%, предпочтительнее, поскольку образование нитридов подавляется, а содержание, пониженное до 0,0001 мас.%, является более предпочтительным.

[Ti]: Ti образует мелкодисперсные включения такие, как TiN или TiS ухудшающие рост зерен и потери в сердечнике. Согласно настоящему изобретению Ti выделяется в виде TiN c помощью добавок REM, но его верхний предел для фактического использования составляет 0,02 мас.%. Следует отметить, что по вышеперечисленным причинам верхний предел, предпочтительно, составляет 0,01 мас.% и более предпочтительно, 0,005 мас.%.

Как описано выше, нижний предел больше, чем 0 мас.%. Когда Ti находится в недостаточном количестве, эффект очистки REM включениями не действует. Количество Ti, превышающее 0,0012 мас.%, является предпочтительным вследствие эффекта очистки REM включениями, количество Ti, превышающее 0,0015 мас.%, является предпочтительным, поскольку эффект очистки усиливается, количество Ti, равное 0,002% или большее, является более предпочтительным, и количество Ti, равное 0,0025% или большее, является наиболее предпочтительным.

[REM]: REM образует оксисульфид или сульфид для фиксации или связывания S, таким образом препятствуя или подавляя образование мелкодисперсного сульфида. Кроме того, REM служит местом для осаждения композита TiN, создавая эффект очистки от Ti. Когда содержание меньше нижнего предела, равного 0,0003 мас.%, вышеописанный эффект проявляется недостаточно, в то же время, когда содержание больше верхнего предела, равного 0,05 мас.%, рост зерен подавляется содержащими REM включениями. Поэтому, соответствующий интервал составляет не менее, чем 0,0003 мас.% и не более, чем 0,05 мас.%.

Дополнительно, вышеописанный эффект может проявляться, даже когда используют только один вид или два, или более видов элементов, пока они представляют собой элементы, включенные в REM, и их содержание соответствует интервалам настоящего изобретения.

Следует отметить, что эффект фиксации S возрастает пропорционально количеству REM, и, поэтому, нижний предел REM составляет, предпочтительно, 0,002 мас.% или больше, более предпочтительно, 0,0025 мас.% или больше, и наиболее предпочтительно, 0,003 мас.% или больше.

Как описано выше, TiN формируется и растет на REM оксисульфиде или REM сульфиде, и, таким образом, Ti выделяют. Соответственно, очевидно, что когда количество REM возрастает по отношению к количеству Ti, значение REM оксисульфида или REM сульфида как места образования TiN возрастает, и поэтому вышеописанный эффект усиливается.

Соотношение количества REM и количества Ti, а именно [REM]/[Ti] значение, превышающее 0,25, достаточно для практического использования, и если [REM]/[Ti] значение превышает 0,5, вышеупомянутый эффект, предпочтительно, усиливается, [REM]/[Ti] значение, превышающее 1,0, является более предпочтительным, и [REM]/[Ti] значение, превышающее 1,25 является наиболее предпочтительным.

Элементы, другие, чем компоненты, описанные выше, могут содержаться, пока они существенно не влияют на сталь по настоящему изобретению и находятся в рамках настоящего изобретения.

Заслуживающие рассмотрения элементы также описаны ниже. Следует отметить, что все нижние пределы их содержания составляют больше, чем 0 мас.%, поскольку требуется, чтобы данные элементы содержались, хотя бы в малом количестве.

[P]: P увеличивает прочность материала, улучшая его обрабатываемость, его содержание составляет, предпочтительно, 0,1 мас.% или меньше, поскольку избыточный фосфор ухудшает свойства холодной прокатки.

[Cu]: Cu улучшает коррозионную стойкость и увеличивает удельное сопротивление, уменьшая потери в сердечнике, хотя ее содержание составляет, предпочтительно, 0,5 мас.% или меньше, поскольку избыточный Cu ухудшает качество поверхности вследствие наличия наростов и им подобного на поверхности изготовленного листа.

[Ca] и [Mg]: Ca и Mg представляют собой десульфурирующие элементы, и связывают S в стали, образуя сульфиды, фиксирующие S. Однако, в отличие от REM, они менее эффективны для получения композитного осадка с TiN. Эффект десульфурации усиливается, когда добавляемое количество возрастает, но когда количество превосходит верхний предел, равный 0,05 мас.%, избыточные сульфиды Ca и Mg подавляют рост зерен. Соответственно, предпочтительное количество составляет 0,05 мас.% или меньше.

[Cr]: Cr улучшает коррозионную стойкость и увеличивает удельное сопротивление, улучшая потери в сердечнике. Однако избыточное его добавление приводит к увеличению стоимости, и, поэтому, верхний предел составляет 20 мас.%.

[Ni]: Ni благоприятствует образованию текстуры, выгодной для хороших магнитных свойств, улучшающих потери в сердечнике, хотя избыточное его добавление приводит к увеличению стоимости, и поэтому верхний предел составляет 1,0 мас.%.

[Sn] и [Sb]: Sn и Sb представляют собой сегрегационные элементы, препятствуют образованию текстуры на (111) грани поверхности, которая ухудшает магнитные свойства, улучшая потери в сердечнике. Данные элементы обнаруживают вышеописанный эффект или при использовании только одного из них, или при использовании двух в комбинации. Верхний предел составляет 0,3 мас.%, поскольку содержание, превышающее 0,3 мас.% ухудшает свойства холодной прокатки.

[Zr]: Zr даже в малом количестве препятствует росту зерен, что ухудшает потери в сердечнике после отжига для снятия напряжений. Соответственно, Zr, предпочтительно, уменьшают до, насколько возможно, малой величины, равной 0,01 мас.% или меньше.

[V]: V образует нитриды или карбиды, препятствующие движению стенок магнитных доменов и росту зерен. Поэтому его содержание составляет, предпочтительно, 0,01 мас.% или меньше.

[O]: когда O содержится больше, чем 0,005 мас.%, образуется в виде осадка много оксидов, препятствующих движению стенок магнитных доменов и росту зерен. Соответственно, его содержание, предпочтительно, составляет 0,005 мас.% или меньше.

[B]: B представляет собой сегрегационный элемент, разделяющий границы зерен, и образует нитрид. Нитрид препятствует миграции границы зерна, что ухудшает потери в сердечнике. Соответственно, его содержание уменьшают насколько возможно, до 0,005 мас.% или меньше.

В добавление к вышеупомянутым элементам другие известные элементы могут быть добавлены и, например, Bi и Ge могут быть использованы в качестве элементов, улучшающих магнитные свойства, и могут быть выбраны, когда потребуется, в соответствии с желаемыми магнитными свойствами.

Далее будут описаны предпочтительные условия производства согласно настоящему изобретению и причины для определения условий. Во-первых, на этапе производства стали, предпочтительно, чтобы в операции очистки в конверторе и при вторичной обработке для очистки обычным способом суммарный массовый процент FeO и MnO в шлаке, называемый окислительным потенциалом, находился в интервале от 1% до 3%.

Причины для этого следующие: когда окислительный потенциал составляет меньше, чем 1%, трудно эффективно препятствовать загрязнению Ti, возвращающимся из шлака (образование металлического Ti в результате восстановления), поскольку активность Ti возрастает благодаря Si в пределах содержания Si в электротехнической стали, что приводит к нежелательному увеличению Ti; когда окислительное соотношение больше, чем 3%, REM в расплавленной стали нежелательно окисляется вследствие снабжения кислородом из шлака, не образуя REM оксисульфид и REM сульфид, что приводит к недостаточной фиксации S в стали.

Кроме того, также важно исключить внешние источники окисления, насколько это возможно, тщательным выбором огнеупорного материала для печи и тому подобное. Кроме того, предпочтительно, выдерживать десять минут или более между добавлением REM и литьем для того, чтобы гарантировать достаточное время для всплывания на поверхность REM оксида, который неизбежно выпадает в осадок во время добавления REM. С вышеописанными критериями может быть получена сталь, имеющая композицию в намеченном интервале.

После получения расплавленной стали с композицией в желаемом интервале вышеупомянутым способом литую сталь такую, как лист, или подобное, отливают непрерывным литьем или в литейных формах.

Во время отливки TiN осаждается на REM оксисульфиде или REM сульфиде, образуя комплекс; поэтому, важно избегать не являющейся необходимой высокой скорости охлаждения отливки, чтобы гарантировать достаточное время для роста на них осадка TiN, и кроме того, получить плотность распределения включений, имеющую размер, определенный настоящим изобретением.

Другими словами, важно соответствующим образом отрегулировать время отливки стали, чтобы поддерживать температуру в температурном интервале от 1200°С до 1300°С, то есть при начальной температуре образования осадка TiN. Здесь важно то, что хотя TiN выпадает в осадок, когда расплавленная сталь желаемой композиции достигает начальной температуры образования осадка TiN от более высокой температуры, образование осадка TiN на включениях, содержащих REM, не может быть достаточно эффективным, если сталь быстро проходит температурный интервал от 1200°С до 1300°С, что приводит к недостаточной очистке. Поскольку очистки не происходит, Ti осаждается в виде таких включений/ как TiS или TiC при температурах более низких, чем для TiN, и они становятся мелкодисперсными включениями после повторного плавления и осаждения при термической обработке в последующем процессе. Соответственно, важен температурный контроль, когда сталь проходит через вышеупомянутый температурный интервал в первый раз.

Следует отметить, что, хотя оптимальный ход температуры очень многообразен в зависимости от композиции производимой стали, важно, чтобы сталь выдерживали, по меньшей мере, в течение одной минуты или более, предпочтительно, пять минут или более, и наиболее предпочтительно, 20 минут или более в пределах интервала от 1200°С до 1300°С, начальной температуре образования осадка TiN. Как способ измерения температуры стали применимы такие измерения, как использование радиационного термометра или вычислительный анализ с использованием расчета теплопереноса.

В вышеупомянутой таблице 2 примеры №№11 и 12 представляют собой стали, которым было позволено проходить через температурный интервал от 1200(до 1300°С за одну минуту или более, и менее чем за 20 минут. В то время как в способе с примерами №№13 и 14 температурный ход был отрегулирован так, что стали постепенно охлаждались за периоды в несколько раз большие, чем вышеупомянутый период, показывая, что размер зерен и потери в сердечнике после отжига для снятия напряжений были дополнительно улучшены.

Как результат другой оценки включений с размером меньшим, чем 50 нм, более мелкодисперсные, чем 100 нм, использовались в оценочной таблице, плотность распределения включений с размером меньшим, чем 50 нм, включенных в примеры продуктов №№13 и 14, составила 2,1×109 [/мм3] и 2,3×109[/мм3], соответственно, в обоих случаях не более, чем 2,5×109 [/мм3].

Другими словами, было найдено, что с увеличением периода, когда сталь выдерживают в температурном интервале от 1200° до 1300°С, вышеописанный эффект извлечения Ti становится более заметным и плотность распределения мелкодисперсных включений с размером меньшим, чем 50 нм, уменьшается, приводя к улучшению свойств продукта.

Следует отметить, что вышеописанный период, когда сталь выдерживают в температурном интервале от 1200° до 1300°С является примером, и не является необходимостью ограничивать период данными рамками.

Имеются различные способы регулирования периода выдерживания литой стали в интервале от 1200°С до 1300°С в зависимости от оборудования отливки. Регулировка может быть проведена с помощью оборудования для поддержания литой стали теплой, но также может быть проведена без такого поддерживающего тепло оборудования, например, с помощью регулирования скорости потока охлаждающей воды или регулирования размера отливки или скорости литья.

Далее сталь дополнительно подвергают горячей прокатке, отжигу зоны горячих состояний, когда требуется, холодной прокатке в одном или более этапов с промежуточным отжигом между ними для получения толщины, затем окончательному отжигу и покрывают изолирующим покрытием. С помощью вышеописанного способа включения в полученный лист можно регулировать, чтобы находиться в рамках настоящего изобретения.

Вариант осуществления

Стали, которые содержат в мас.% C: 0,0024%, Si: 2,1%, Mn: 0,2% и S: 0,0025% элементы, представленные в таблице 2, и дополнительно содержат P: 0,02% и Cu: 0,01%, были расплавлены и очищены до непрерывно литых листов, причем период, в течение которого температуру листов понижали от 1300°С до 1200°С, установили равным трем минутам и листы затем подвергали горячей прокатке, отжигу в горячем состоянии и холодной прокатке до листов после холодной прокатки толщиной 0,5 мм.

Далее листы подвергали окончательному отжигу при 850°С в течение 30 секунд и покрывали изолирующим покрытием для получения листов, и дополнительно подвергали отжигу для снятия напряжений при 750°С в течение 1,5 часов. Затем проводили оценку включения, размера зерен и оценку магнитных свойств листов продукта с помощью 25 см способа Эпштейна. Оценку включения проводили вышеописанным способом. При оценке размера зерен сечение листа, перпендикулярное его толщине, полировали до зеркальной поверхности и подвергали травлению, используя ниталь, позволяя, таким образом, появиться зернам, чтобы измерить их размер для получения среднего размера зерен.

Как ясно из вышеописанной таблицы 2, листы продукта по настоящему изобретению обеспечивают хорошие результаты по росту зерен и по потерям в сердечнике. С другой стороны, листы продукта вне интервала, установленного заранее по настоящему изобретению, представляют худшие результаты по росту зерен и потерям в сердечнике.

Промышленная применимость

Согласно настоящему изобретению размер и плотность распределения мелкодисперсных включений, содержащихся в неориентированной электротехнической стали, устанавливаются так, чтобы находиться в соответствующих интервалах, поэтому достаточно хорошие магнитные свойства могут быть получены даже при простом отжиге. В частности, становится возможным получение достаточно хороших магнитных свойств даже при простом отжиге для снятия напряжений, что вносит вклад в сбережение расходования энергии и в то же время удовлетворяет нужды заказчиков.

Реферат

Изобретение относится к неориентированным электротехническим сталям, применяемым для магнитных сердечников моторов и подобного, а также к способу изготовления такого листа. Лист выполнен из стали, содержащей, мас.%: углерод до 0,01, кремний от 0,1 до 7,0, алюминий от 0, 1 до 3,0, марганец от 0,1 до 2,0, РЗМ от 0,0003 до 0,05, титан до 0,02, сера до 0,005 и азот до 0,005, остальное - железо и неизбежные примеси при соблюдении уравнения: log([Ti]×[N])-1, 19×log([Al]×[N])+1,84>0, где [Ti] - содержание в мас.% титана, [N] - содержание в мас.% азота, [Al] - содержание в мас.% алюминия. Плотность распределения содержащихся в упомянутом листе стали включений с эквивалентным объему диаметром, меньшим чем 100 нм, составляет 1×1010 [1/мм3] или меньше. Способ производства листа включает этап выдерживания стального листа в пределах температурного интервала от 1200°С до 1300°С в течение одной минуты или более. Обеспечен большой размер зерен в стали, достаточный для снижения потерь в сердечнике даже при отжиге при пониженной температуре и в течение короткого периода после штамповки. 3 н. и 2 з.п. ф-лы, 5 ил., 2 табл.

Комментарии