Способы и системы для удаления материала частиц из потока технологических отработанных газов - RU2678278C1

Код документа: RU2678278C1

Чертежи

Описание

УРОВЕНЬ ТЕХНИКИ

Оксиды серы (например, SO2) присутствуют в отработанных газах, высвобождающихся из многих металлургических и химических установок, и в топочных газах (например, в отработанных газах) из тепловых электростанций, генерирующих электричество посредством сжигания ископаемых топлив. Контроль загрязнений воздуха, возникающих в результате высвобождения оксидов серы в атмосферу, становится все более важным. Дополнительной причиной для удаления оксидов серы из отработанных газов является извлечение полезных соединений серы, которые без этого теряются, высвобождаясь в атмосферу. Однако большие объемы этих отработанных газов по отношению к количеству серы, которое они содержат, могут сделать удаление или извлечение соединений серы из этих газов дорогостоящим. Также, хотя возможные побочные продукты, которые могут в конечном счете быть получены из извлекаемой серы, такие как элементарная сера и серная кислота, имеют в принципе безграничные рынки в качестве основных исходных материалов, они продаются по относительно низкой цене. Следовательно, требуются эффективные и дешевые способы их удаления и извлечения.

В США и других странах имеются постоянно усиливающиеся законодательные попытки ограничения количества оксидов серы из отработанных газов, связанных с получением углеродной сажи. Углеродная сажа (известная также как ацетиленовая сажа, канальная сажа, печная сажа, ламповая сажа, газовая сажа и термическая сажа) представляет собой форму паракристаллического углерода с высоким отношением площади поверхности к объему. Углеродная сажа находится среди 50 главных промышленных химикалиев, производимых в мире, по отношению к ежегодно получаемой массе. В 2014 году, общее производство углеродной сажи составляло примерно 16144000 метрических тонн. Наиболее распространенными применениями для углеродной сажи являются пигменты (например, в пластиках, красках и чернилах) и применение в качестве армирующего наполнителя в шинах и других каучуковых продуктах.

Углеродная сажа может быть получена посредством сжигания углеводородов (например, ароматических углеводородных масел, минеральных масел, растительных масел, природного газа, ацетилена, и тому подобное) с помощью кислорода внутри больших печей. При изменении количества углеводорода и воздуха, внутренняя температура печи может изменяться, что делает возможным манипулирование размером частиц и связями между частицами производимой углеродной сажи.

Способ получения углеродной сажи может осуществляться, например, в модуле способа получения углеродной сажи, который может использовать реакторную печь, имеющую горелку или камеру сгорания, за которой следует реактор. Поток исходных материалов горючего газа, такого как углеводородный газ, или потока жидкости (например, природного газа, жидкого углеводорода или чего-либо подобного) может сжигаться в части с горелкой вместе с потоком исходных материалов газа-окислителя, такого как воздух или кислород, для получения горячих газов горения, которые затем проходят в реакторную часть печи. В реакторной части печи, исходные материалыуглеводородов могут экспонироваться для горячих газов горения. Часть исходных материалов может сгорать, в то время как остальная часть может разлагаться с образованием углеродной сажи, водорода и других газообразных продуктов. Затем продукты реакции могут гаситься, и полученная в результате углеродная сажа и восстановленная смесь отработанных газов может переноситься в рукавный фильтр или в другую систему фильтрования, при этом содержание углеродной сажи может отделяться от восстановленных отработанных газов (также упоминаемых как хвостовой газ). Извлеченная углеродная сажа может перерабатываться в виде рыночного продукта, например, с помощью распыления и мокрого гранулирования. Затем высушенные гранулы могут переноситься из сушилки для объемного хранения или других манипуляций.

Отработанные газы, генерируемые в модуле способа получения углеродной сажи, могут также быть субъектом применения контроля качества воздуха или соответствующих требований. Кроме прямой вентиляции, выбросы отработанных газов могут высвобождаться с использованием факелов. Восстановленные отработанные газы могут содержать горючие газовые компоненты, это означает, что восстановленные отработанные газы может переноситься в топки или бойлеры для производства энергии, извлечения тепла или инсинерации (например, для дальнейшего сгорания). Композиция восстановленных отработанных газов, после отделения углеродной сажи и перед любой последующей обработкой может изменяться в соответствии с производимым сортом углеродной сажи и другими параметрами способа. Восстановленные отработанные газы, от производства углеродной сажи могут содержать одно или сочетание нескольких из следующих веществ: материал частиц, оксиды углерода (CO и CO2), соединения серы, соединения азота, полициклическое органическое вещество, микроскопические элементы и другие компоненты, некоторые из которых классифицируются U.S. Environmental Protection Agency в качестве опасных загрязнений воздуха (HAP). Как таковые, предписания относительно окружающей среды требуют уменьшения количества SO2 и других компонентов, выбрасываемых установками для получения углеродной сажи.

В настоящее время, главные установки для получения углеродной сажи, которые перерабатывают свои отработанные газы, используют газовые скрубберы для понижения уровней SO2. Газовые скрубберы могут, как правило, классифицироваться как сухие скрубберы или мокрые скрубберы. Многие газы, включая SO2, могут удаляться из отработанных газов с использованием сухого газового скруббера, содержащего материал поглотителя. Отработанные газы могут проходить через картридж, который заполнен одним или несколькими материалами поглотителей, адаптированными для химических свойств компонентов, которые должны удаляться. Компонент (например, SO2) может удаляться либо посредством химической реакции с твердым адсорбентом, либо посредством адсорбции на его поверхности с последующим окислением адсорбированного компонента. Как правило, реакция между твердым телом и газом является медленной и имеет неэффективную кинетику реакции, которая ограничивается доступной площадью поверхности твердого тела. Также, определенные полученные в результате продукты сами по себе не поддаются легко регенерации исходных материалов (это означает, что материал поглотителя должен заменяться после насыщения его поверхности) или извлечению любых удаленных полезных соединений серы.

Мокрые скрубберы работают посредством приведения в контакт целевого соединения или материала частиц с промывным раствором. Используемый промывной раствор будет зависеть от свойств целевого компонента, и он может включать, например, воду (например, для материала частиц) или растворы реагентов, которые конкретно нацелены на определенное соединение.

В мокром скруббере, поток отработанных газов может приводиться в контакт с промывным раствором, например, посредством: распыления промывного раствора в потоке отработанных газов, нагнетания потока отработанных газов через бассейн с промывным раствором или с помощью какого-либо другого способа приведения в контакт. Эффективность удаления целевого компонента может быть улучшена посредством увеличения времени пребывания в мокром скруббере или посредством увеличения площади поверхности промывного раствора (например, посредством использования распылительного сопла, башен с насадкой или воздуходувки). Разнообразие мокрых скрубберов дает возможность для построения многочисленных их конфигураций, которые могут конструироваться для обеспечения хорошего контакта между промывной жидкостью и потоком отработанных газов. Полученная в результате промывная жидкость (например, с целевым компонентом, уловленным в ней) обычно должна обрабатываться перед любым конечным высвобождением или перед повторным использованием.

Способы мокрого поглощения (например, мокрые скрубберы) страдают от общего недостатка, отработанные газы по существу охлаждаются и насыщаются водой. Это охлаждение отработанных газов может уменьшить общую эффективность способа из-за потребности в дополнительной энергии для диспергирования отработанных газов в атмосфере. Кроме того, связанная с этим конденсация и преципитация выпаренной воды, содержащей загрязнения, в окружающей среде и общее образование столбов дыма в месте выбросов из заводских труб, могут создавать существенные проблемы. Также, в случае удаления SO2, могут возникать сложности, когда пытаются осуществить экономичное и эффективное извлечение растворенного поглотителя и полезных соединений серы из водного раствора. Кроме того, плохо обслуживаемые скрубберы (например, те, которые не чистятся соответствующим образом) имеют потенциал распространения болезненных бактерий. Например, причина возникновения в 2005 году вспышки болезни легионеров в Норвегии, которая вызвала 10 смертей и более 50 случаев инфицирования, как выяснилось, связана с несколькими инфицированными скрубберами.

Альтернативные способы газового скруббинга, такие как система мокрого синтеза серной кислоты (WSA), осуществляются не так уж широко в промышленных и производственных системах из-за чувствительности их работы к концентрациям серы и материалу частиц, но они, как правило, встраиваются в оборудование при разработке месторождений и в оборудование тепловых электростанций. Системы WSA, как правило, работают при концентрациях оксида серы, которые более чем на порядок величины больше, чем обычно наблюдается в способе получения углеродной сажи, по технологическим и экономическим причинам. Кроме того, катализатор, используемый в системе WSA для преобразования оксидов серы в серную кислоту, является исключительно чувствительным к дезактивации посредством химического отравления, механической блокировки и термической деградации от материала частиц в потоках сгорающих отработанных газов. Как таковые, все системы WSA, независимо от конкретного места установки, содержат электростатический преципитатор (ESP) для удаления материала частиц. Использование ESP вызывает значительные потери термодинамической эффективности системы - за охлаждением газового потока для удаления материала частиц следует нагрев газового потока для каталитического преобразования. Вследствие этого, затраты на работу ESP (электричество, перепад давления, поток) могут стать непомерно большими.

Мокрые скрубберы и обычные системы WSA не рекомендуются для удаления SO2 из отработанных газов из способов получения углеродной сажи. Это связано с тем, что отработанные газы из способов получения углеродной сажи имеют низкие уровни серы и высокие уровни материала частиц и воды. Как таковые, желательными являются экономически и коммерчески жизнеспособные способы и системы для скруббинга отработанных газов, получаемых во время получения углеродной сажи, которые преодолевают или, по меньшей мере, ослабляют некоторые из указанных выше недостатков существующих решений. Способы и системы, обсуждаемые в настоящем документе, удовлетворяют эти и другие потребности.

Сущность изобретения

В соответствии с задачами описанных способов и систем, как воплощается и в широком смысле описывается в настоящем документе, описываемый предмет изобретения относится к способам и системам уменьшения содержания материала частиц из технологических отработанных газов, в частности, отработанных газов, возникающих в результате осуществления способов получения углеродной сажи. Кроме того, описываемый предмет изобретения относится к способам и системам уменьшения содержания материала частиц в отработанных газах от способа получения углеродной сажи, которые должны обрабатываться с использованием способа WSA.

В некоторых примерах, описанные способы могут включать получение углеродной сажи из углеводородов в способе получения углеродной сажи. В некоторых примерах, получение углеродной сажи может включать неполное сгорание углеводорода. В некоторых примерах, получение углеродной сажи может включать термическое разложение углеводорода. Соответственно, отработанные газы могут быть также получены от термического разложения углеводорода или неполного сгорания углеводорода. Отработанные газы, получаемые в способе получения углеродной сажи, могут содержать один или несколько компонентов, которые могут окисляться, например, посредством сгорания, и они, соответственно, упоминаются также в настоящем документе как ʺвосстановленные отработанные газыʺ. Примеры соответствующих углеводородов включают, но, не ограничиваясь этим, тяжелые дистиллятные масла; тяжелые остаточные масла; вакуумные дистиллятные масла; тяжелые вакуумные масла; дистиллятные масла от каталитического крекинга в псевдоожиженном слое; остаточные масла от каталитического крекинга в псевдоожиженном слое; дистиллятные, остаточные или дегтярные масла от газификации или разгонки угля; дистиллятные, остаточные или дегтярные масла от процессов парового крекинга или реакционной разгонки полимеров; другие серосодержащие, конденсируемые, углеводородные газы или остаточные тяжелые масла; дистиллятные, топливные или остаточные масла из биологических или возобновляемых источников; ароматические углеводородные масла, минеральные масла, растительные масла, природный газ, ацетилен или их сочетания.

В некоторых примерах, описанные способы могут дополнительно включать сбор углеродной сажи. Сбор углеродной сажи может включать, например, фильтрование для отделения углеродной сажи от восстановленных отработанных газов.

В некоторых примерах, восстановленные отработанные газы из способа получения углеродной сажи могут содержать материал частиц, предшественник оксида серы, предшественник оксида азота или их сочетания. Восстановленные отработанные газы могут содержать, например, от 1 до 5000 мг/м3(н. у.) материала частиц. Как используется в настоящем документе единица ʺмг/м3(н. у.)ʺ обозначает массу материала частиц в миллиграммах на единичный объем отработанных газов в кубических метрах при стандартных (нормальных) условиях (101,325 кПа, 25°C), если не указано иного. Способы в соответствии с настоящим изобретением могут дополнительно включать, в некоторых примерах, удаление, по меньшей мере, части материала частиц из восстановленных отработанных газов из способа получения углеродной сажи.

В соответствии с настоящим изобретением, восстановление материала частиц из отработанных газов от способа получения углеродной сажи может, в частности, включать сгорание отработанных газов с получением при этом сгоревших восстановленных отработанных газов; каталитическое окисление, по меньшей мере, части материала частиц, с удалением тем самым, по меньшей мере, части материала частиц из сгоревших отработанных газов с использованием защитного слоя, содержащего катализатор окисления.

В некоторых примерах, описанные способы могут таким образом использовать восстановленные отработанные газы из способа получения углеродной сажи. В описанных способах, восстановленные отработанные газы из способа (модуля) получения углеродной сажи могут затем сжигаться для получения сгоревших отработанных газов. Сгоревшие отработанные газы могут содержать материал частиц и, необязательно, другие материалы подобные оксиду серы, оксиду азота или их сочетаниям. В некоторых примерах, сгоревшие отработанные газы могут содержать от 1 до 5000 мг/м3(н. у.) материала частиц.

В некоторых примерах, описанные способы могут включать удаление, по меньшей мере, части материала частиц из сгоревших отработанных газов с использованием катализатора окисления. Каталитическое окисление осуществляется в присутствии достаточного количества избыточного кислорода. Катализатор окисления может находиться в защитном слое, который может представлять собой отдельную емкость, соединенную с реактором WSA, или часть или ступень реактора WSA. Катализатор окисления может представлять собой такой катализатор, как обычно используется в способе WSA. Примеры пригодных для использования катализаторов окисления включают, но, не ограничиваясь этим, ванадий, кобальт, молибден, марганец, натрий, калий, цезий, платина, палладий, железо или их сочетания. Защитный слой, в некоторых примерах, может дополнительно содержать термически стабильный носитель, на который может быть нанесен катализатор окисления. Примеры пригодных для использования термически стабильных носителей включают, но, не ограничиваясь этим, оксид алюминия, оксид кремния, оксид хрома, диоксид циркония, вольфрам, диатомовую землю, кордиерит или их сочетания. В некоторых примерах, защитный слой может удалять 90% масс или больше материала частиц из сгоревших отработанных газов, по отношению к общей массе материала частиц, присутствующего в сгоревших отработанных газах до прохождения защитного слоя. В некоторых примерах, после удаления, по меньшей мере, части материала частиц из сгоревших отработанных газов, сгоревшие отработанные газы могут содержать 30 мг/м3(н. у.) или меньше материала частиц. Из-за такой сравнительно низкой концентрации материала частиц сгоревшие отработанные газы, из которых удалена, по меньшей мере, часть материала частиц, могут эффективно обрабатываться в способе WSA.

В настоящем документе также описываются системы для восстановления материала частиц из отработанных газов из модуля способа получения углеродной сажи. Описанные системы могут необязательно содержать модуль способа получения углеродной сажи. В некоторых примерах, описанные системы могут содержать устройство горения, конфигурируемое для приема восстановленных отработанных газов из модуля способа получения углеродной сажи, и сжигать восстановленные отработанные газы с получением сгоревших восстановленных отработанных газов. Как уже указано выше, сгоревшие отработанные газы могут дополнительно содержать, в дополнение к материалу частиц, например, оксид серы, оксид азота или их сочетания. В некоторых примерах, описанные системы могут дополнительно содержать устройство для удаления материала частиц, такое как защитный слой, конфигурируемое для приема сгоревших отработанных газов и удаления посредством каталитического окисления, по меньшей мере, части материала частиц из сгоревших отработанных газов. Описанные системы могут также содержать проходы, через которые восстановленные отработанные газы переносятся из модуля способа получения углеродной сажи в устройство сгорания и из устройства сгорания в устройство для удаления материала частиц (например, защитный слой).

Дополнительные преимущества будут приведены частично в описании, которое следует далее, или могут быть изучены посредством осуществления аспектов, описанных ниже. Преимущества, описанные ниже, будут реализованы и достигнуты с помощью элементов и сочетаний, конкретно отмеченных в прилагаемой формуле изобретения. Необходимо понять, что, как предшествующее общее описание, так и следующее далее подробное описание, являются только иллюстративными и пояснительными и не являются ограничивающими.

Описание фигур

Прилагаемые фигуры, которые включаются в настоящее описание и составляют его часть, иллюстрируют несколько аспектов, описанных ниже.

Фигура 1 показывает схему стандартного способа мокрого синтеза серной кислоты (WSA)из SNOX. Показан электростатический преципитатор (ESP).

Фигура 2 показывает блок-схему иллюстративной системы, описанной в настоящем документе.

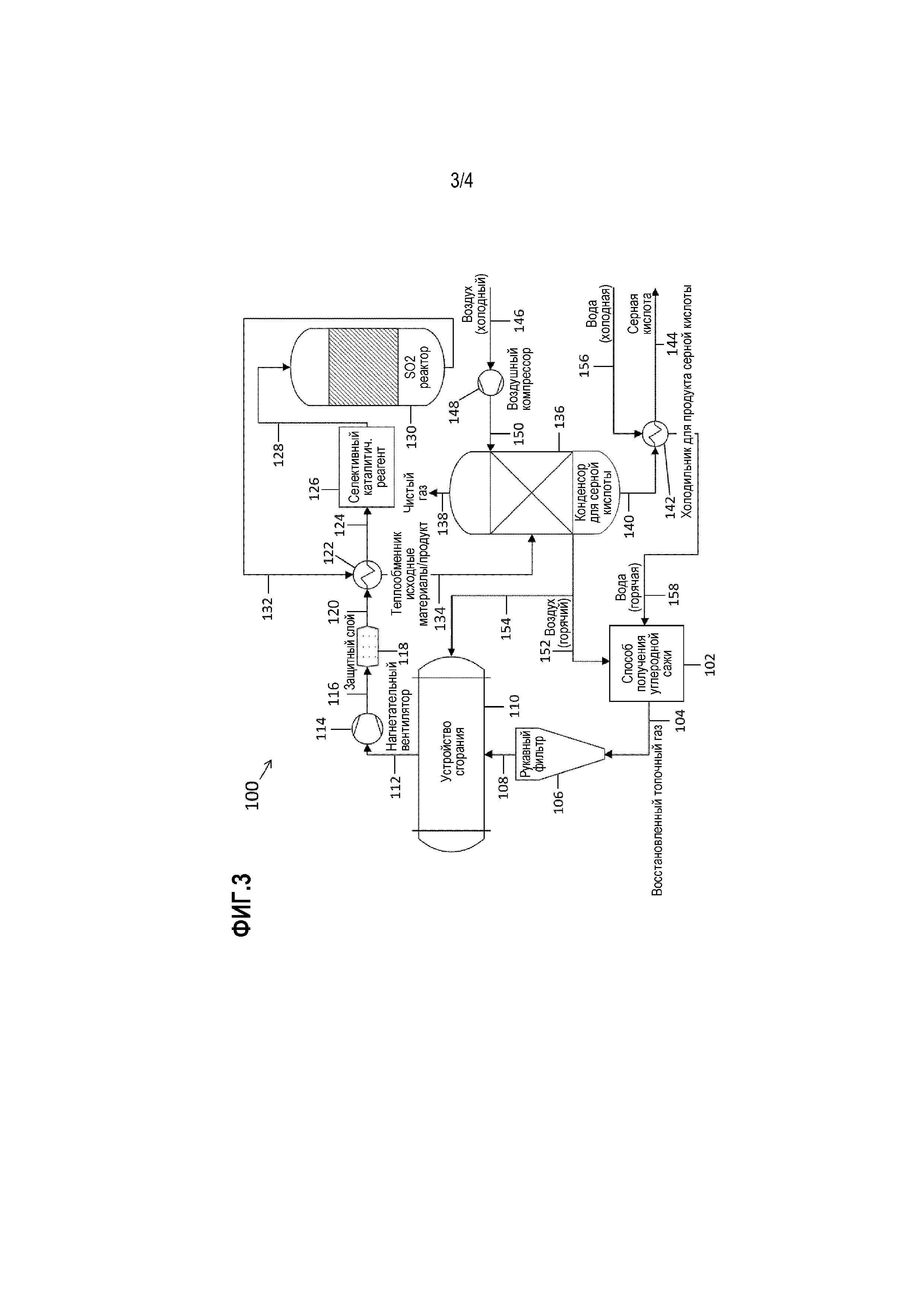

Фигура 3 показывает блок-схему другой иллюстративной системы, описанной в настоящем документе.

Фигура 4 представляет собой диаграмму, показывающую улучшение эффективности способа получения углеродной сажи, при использовании установки WSA.

Подробное описание

Способы и системы, описанные в настоящем документе, могут быть поняты проще со ссылками на следующее далее подробное описание конкретных аспектов описанного предмета изобретения и Примеров и Фигур, включенных в него.

Перед объяснением и описанием способов и систем по настоящему изобретению, необходимо понять, что аспекты, описанные ниже, не ограничиваются конкретными способами или конкретными системами, поскольку они, разумеется, могут изменяться. Необходимо также понять, что терминология, используемая в настоящем документе, предназначена только для цели описания конкретных аспектов и не рассматривается как ограничивающая.

Также, в настоящем описании упоминаются различные публикации. Описания этих публикаций во всей их полноте тем самым включаются в качестве ссылок в настоящую заявку для более полного описания состояния области техники, кo которой относится описываемый предмет. Описываемые ссылки также индивидуально и конкретно включаются в качестве ссылок в настоящий документ относительно материала, содержащегося в них, который обсуждается в предложении, на котором основывается ссылка.

Определения

В настоящем описании и в формуле изобретения, следующей далее, будет упоминаться ряд терминов, которые должны быть определены как имеющие следующие значения:

В описании и в формуле настоящего изобретения слово ʺсодержатьʺ и другие формы этого слова, такие как ʺсодержащийʺ и ʺсодержитʺ, означают включение, но, не ограничение этим, и не предназначаются для исключения, например, других добавок, компонентов, целых чисел или стадий.

Как используется в описании и прилагаемой формуле изобретения, формы единственного числа включают ссылки на множественное число, если контекст не диктует четко иного. Так, например, ссылка на ʺкомпозициюʺ включает смеси двух или более таких композиций, ссылка на ʺсоединениеʺ включает смеси двух или более таких соединений, ссылка на ʺагентʺ включает смесь двух или более таких агентов, и тому подобное.

Все значения, приведенные как ʺм. д. объемʺ, определяются как объемные доли с порядком миллионных долей, вычисленные при эталонных условиях, при 0°C, без воды и без кислорода (0% объем H2O и O2).

Как используется в настоящем документе ʺспособ получения углеродной сажиʺ означает любой способ получения углеродной сажи (CB).

Как используется в настоящем документе способ ʺWSAʺ или ʺспособ мокрого синтеза серной кислотыʺ означает любой способ, где SO2 каталитически преобразуется в SO3 из мокрого газового потока и SO3 удаляется на следующей стадии. Это удаление осуществляется предпочтительно, но не обязательно, в виде серной кислоты посредством понижения температуры до температуры конденсации.

Как используется в настоящем документе ʺкатализатор WSAʺ представляет собой любой катализатор пригодный для использования в способе WSA. Эти катализаторы обычно представляют собой, но не обязательно, катализаторы на основе ванадия на пористом, термически стабильном материале носителя. Посредством добавления дополнительных элементов температура плавления активного компонента может быть понижена, то есть, рабочая температура понижается. Например, катализатор WSA может представлять собой оксид ванадия с одним или несколькими необязательными металлами, подобными натрию, калию и цезию.

Под ʺPMʺ или ʺматериалом частицʺ подразумевается любой материал, независимо от его природы или источника, который конденсируется при температуре фильтрования, используемой в способе характеризации EN13284 (ʺStationary Source Emissions: Determination of Flow Range Mass Concentranions of Dustʺ), или выше нее, по отношению к сухому веществу. Под ʺуглеродистым материалом частицʺ подразумевается материал частиц, который содержит, главным образом, углерод, например, по меньшей мере, 90% масс, или по меньшей мере, 92% масс, или по меньшей мере, 94% масс, или по меньшей мере, 96% масс, или по меньшей мере, 98% масс углерода, по отношению к общей массе материала частиц. Содержание углерода материала частиц может определяться с помощью способов, известных в данной области, например, с помощью элементного анализа сжиганием.

Под ʺметодом добавокʺ подразумевается искусственное увеличение содержания компонента вводимого газа для моделирования условий способа. Метод добавок должен сосредотачиваться на соответствующем перемешивании добавляемого компонента и технологического газа и избегать добавления дополнительных компонентов (примесей) в систему.

Как используется в настоящем документе, ʺвосстановленные отработанные газыʺ относится к отработанным газам, которые могут окисляться, например, посредством сгорания.

Теперь будут упоминаться подробно конкретные аспекты описываемых материалов, соединений, композиций, изделий и способов, примеры которых иллюстрируются в прилагаемых Примерах и на Фигурах.

Способы

Способы получения углеродной сажи

В настоящем документе описаны способы уменьшения содержания материала частиц отработанных газов из способа получения углеродной сажи. Способы, описанные в настоящем документе, могут, например, включать получение углеродной сажи и восстановленных отработанных газов из углеводорода в способе получения углеродной сажи. Углеродная сажа и восстановленные отработанные газы могут быть получены посредством любого из способов известных в данной области. Способ получения углеродной сажи может осуществляться, например, в модуле способа получения углеродной сажи. Углеродная сажа может быть получена, например, посредством неполного сгорания или термического разложения газообразных или жидких углеводородов при контролируемых условиях. Способы неполного сгорания для получения углеродной сажи включают, например, способы с печью, работающей на жидком топливе, способы получения ламповой сажи, канальные способы и способы с газовой печью. Способы термического разложения включают, например, способы разложения ацетилена и способы термического разложения природного газа. Температура и/или время реакции могут регулироваться для получения углеродной сажи с различными размерами и структурами частиц. Эти регулировки могут также влиять на композицию восстановленных отработанных газов.

В некоторых примерах, получение углеродной сажи может включать неполное сгорание углеводорода. В некоторых примерах, получение углеродной сажи может включать термическое разложение углеводорода. Примеры пригодных для использования углеводородов включают, но не ограничиваясь этим, тяжелые дистиллятные масла; тяжелые остаточные масла; вакуумные дистиллятные масла; тяжелые вакуумные масла; дистиллятные маслаоткаталитического крекинга в псевдоожиженном слое; остаточные масла от каталитического крекинга в псевдоожиженном слое; дистиллятные, остаточные или дегтярные масла от газификации или разгонки угля; дистиллятные, остаточные или дегтярные масла от парового крекинга или реакционной разгонки полимеров; другие серосодержащие, конденсируемые, углеводородные газы или остаточные тяжелые масла; дистиллят, топливо, или остаточные масла из биологических или возобновляемых источников или их сочетания.

В некоторых примерах, описанные способы могут дополнительно содержать сбор углеродной сажи. Углеродную сажу можно собирать с помощью любых способов, известных в данной области. В некоторых примерах, сбор углеродной сажи может включать фильтрование для отделения углеродной сажи от восстановленных отработанных газов. Примеры соответствующих фильтров могут включать, например, рукавные фильтры и керамические фильтры. В соответствии с настоящим изобретением сбор углеродной сажи может в частности, осуществляться до дальнейшей обработки (отделенных) отработанных газов, как приведено ниже.

Восстановленные отработанные газы

Восстановленные отработанные газы из способа получения углеродной сажи, как правило, содержат материал частиц. Дополнительные компоненты, которые также могут содержаться в восстановленных отработанных газах, включают, но не ограничиваясь этим, например, воду, кислород, монооксид углерода, диоксид углерода, предшественник оксида азота, такой как азот, аммиак и/или цианистый водород, предшественник оксида серы, такой как карбонил сульфид, дисульфид углерода и/или сернистый водород, диоксид серы, триоксид серы, монооксид азота, диоксид азота или их сочетания. Опасные загрязнения воздуха (HAP), выбрасываемые из способа получения углеродной сажи (например, в отработанных газах), таким образом, могут, например, содержать восстановленные соединения серы. Согласно U.S. Environmental Protection Agency, имеется четыре главных HAP, выбрасываемых из способа получения углеродной сажи: дисульфид углерода, карбонил сульфид, сернистый водород и цианистый водород. Как используется в настоящем документе, отработанные газы из способа получения углеродной сажи могут упоминаться как восстановленные отработанные газы и могут содержать, среди других материалов, материал частиц и предшественник оксида серы (например, дисульфид углерода, карбонил сульфид и сернистый водород).

В некоторых примерах, восстановленные отработанные газы могут содержать 1 мг/м3(н. у.) или больше материала частиц (например, 2 мг/м3(н. у.) или больше; 3 мг/м3(н. у.) или больше; 4 мг/м3(н. у.) или больше; 5 мг/м3(н. у.) или больше; 10 мг/м3(н. у.) или больше; 20 мг/м3(н. у.) или больше; 30 мг/м3(н. у.) или больше; 40 мг/м3(н. у.) или больше; 50 мг/м3(н. у.) или больше; 100 мг/м3(н. у.) или больше; 150 мг/м3(н. у.) или больше; 200 мг/м3(н. у.) или больше; 250 мг/м3(н. у.) или больше; 300 мг/м3(н. у.) или больше; 350 мг/м3(н. у.) или больше; 400 мг/м3(н. у.) или больше; 450 мг/м3(н. у.) или больше; 500 мг/м3(н. у.) или больше; 600 мг/м3(н. у.) или больше; 700 мг/м3(н. у.) или больше; 800 мг/м3(н. у.) или больше; 900 мг/м3(н. у.) или больше; 1000 мг/м3(н. у.) или больше; 1500 мг/м3(н. у.) или больше; 2000 мг/м3(н. у.) или больше; 2500 мг/м3(н. у.) или больше; 3000 мг/м3(н. у.) или больше; 3500 мг/м3(н. у.) или больше; 4000 мг/м3(н. у.) или больше; или 4500 мг/м3(н. у.) или больше). Восстановленные отработанные газы, в некоторых примерах, могут содержать 5000 мг/м3(н. у.) или меньше материала частиц (например, 4500 мг/м3(н. у.) или меньше; 4000 мг/м3(н. у.) или меньше; 3500 мг/м3(н. у.) или меньше; 3000 мг/м3(н. у.) или меньше; 2500 мг/м3(н. у.) или меньше; 2000 мг/м3(н. у.) или меньше; 1500 мг/м3(н. у.) или меньше; 1000 мг/м3(н. у.) или меньше; 900 мг/м3(н. у.) или меньше; 800 мг/м3(н. у.) или меньше; 700 мг/м3(н. у.) или меньше; 600 мг/м3(н. у.) или меньше; 500 мг/м3(н. у.) или меньше; 450 мг/м3(н. у.) или меньше; 400 мг/м3(н. у.) или меньше; 350 мг/м3(н. у.) или меньше; 300 мг/м3(н. у.) или меньше; 250 мг/м3(н. у.) или меньше; 200 мг/м3(н. у.) или меньше; 150 мг/м3(н. у.) или меньше; 100 мг/м3(н. у.) или меньше; 50 мг/м3(н. у.) или меньше; 40 мг/м3(н. у.) или меньше; 30 мг/м3(н. у.) или меньше; 20 мг/м3(н. у.) или меньше; 10 мг/м3(н. у.) или меньше; 5 мг/м3(н. у.) или меньше; 4 мг/м3(н. у.) или меньше; 3 мг/м3(н. у.) или меньше; 2 мг/м3(н. у.) или меньше; или 1 мг/м3(н. у.) или меньше). Количество материала частиц в восстановленных отработанных газах может находиться в пределах от любых минимальных значений, описанных выше, до любых максимальных значений, описанных выше. Например, восстановленные отработанные газы могут содержать от 1 до 5000 мг/м3(н. у.) материала частиц (например, от 1 мг/м3(н. у.) до 2500 мг/м3(н. у.); от 2500 мг/м3(н. у.) до 5000 мг/м3(н. у.); от 1 мг/м3(н. у.) до 1000 мг/м3(н. у.); от 1000 мг/м3(н. у.) до 2000 мг/м3(н. у.), от 2000 мг/м3(н. у.) до 3000 мг/м3(н. у.); от 3000 мг/м3(н. у.) до 4000 мг/м3(н. у.); от 4000 мг/м3(н. у.) до 5000 мг/м3(н. у.) или от 100 мг/м3(н. у.) до 4000 мг/м3(н. у.)). Как используется в настоящем документе, количество материала частиц в отработанных газах может определяться с использованием European Method EN13284 (ʺStationary Source Emissions: Determination of Flow Range Mass Concentrations of Dustʺ) по отношению к сухому веществу. Необходимо понять, что значения, описанные в настоящем документе для материала частиц, могут относиться, в частности, к углеродистому материалу частиц, так что упоминаемые значения относятся аналогичным образом к углеродистому материалу частиц.

Описанные способы могут необязательно включать удаление, по меньшей мере, части материала частиц из восстановленных отработанных газов перед сгоранием. По меньшей мере, часть материала частиц может удаляться из восстановленных отработанных газов, например, посредством механического фильтрования или других способов, известных в данной области.

Сгоревшие отработанные газы

В описанных способах, восстановленные отработанные газы из способа получения углеродной сажи могут сжигаться с получением сгоревших отработанных газов. Сгоревшие отработанные газы могут содержать, среди других материалов, материал частиц, диоксид серы и воду. Сжигание восстановленных отработанных газов может, например, преобразовывать предшественники оксидов серы в оксиды серы. Другими словами, в некоторых примерах, сгоревшие отработанные газы могут содержать материал частиц, оксид серы, воду или их сочетания.

В некоторых примерах, сгоревшие отработанные газы могут содержать 1 мг/м3(н. у.) или больше материала частиц (например, 2 мг/м3(н. у.) или больше; 3 мг/м3(н. у.) или больше; 4 мг/м3(н. у.) или больше; 5 мг/м3(н. у.) или больше; 10 мг/м3(н. у.) или больше; 20 мг/м3(н. у.) или больше; 30 мг/м3(н. у.) или больше; 40 мг/м3(н. у.) или больше; 50 мг/м3(н. у.) или больше; 100 мг/м3(н. у.) или больше; 150 мг/м3(н. у.) или больше; 200 мг/м3(н. у.) или больше; 250 мг/м3(н. у.) или больше; 300 мг/м3(н. у.) или больше; 350 мг/м3(н. у.) или больше; 400 мг/м3(н. у.) или больше; 450 мг/м3(н. у.) или больше; 500 мг/м3(н. у.) или больше; 600 мг/м3(н. у.) или больше; 700 мг/м3(н. у.) или больше; 800 мг/м3(н. у.) или больше; 900 мг/м3(н. у.) или больше; 1000 мг/м3(н. у.) или больше; 1500 мг/м3(н. у.) или больше; 2000 мг/м3(н. у.) или больше; 2500 мг/м3(н. у.) или больше; 3000 мг/м3(н. у.) или больше; 3500 мг/м3(н. у.) или больше; 4000 мг/м3(н. у.) или больше; или 4500 мг/м3(н. у.) или больше). Сгоревшие отработанные газы, в некоторых примерах, могут содержать 5000 мг/м3(н. у.) или меньше материала частиц (например, 4500 мг/м3(н. у.) или меньше; 4000 мг/м3(н. у.) или меньше; 3500 мг/м3(н. у.) или меньше; 3000 мг/м3(н. у.) или меньше; 2500 мг/м3(н. у.) или меньше; 2000 мг/м3(н. у.) или меньше; 1500 мг/м3(н. у.) или меньше; 1000 мг/м3(н. у.) или меньше; 900 мг/м3(н. у.) или меньше; 800 мг/м3(н. у.) или меньше; 700 мг/м3(н. у.) или меньше; 600 мг/м3(н. у.) или меньше; 500 мг/м3(н. у.) или меньше; 450 мг/м3(н. у.) или меньше; 400 мг/м3(н. у.) или меньше; 350 мг/м3(н. у.) или меньше; 300 мг/м3(н. у.) или меньше; 250 мг/м3(н. у.) или меньше; 200 мг/м3(н. у.) или меньше; 150 мг/м3(н. у.) или меньше; 100 мг/м3(н. у.) или меньше; 50 мг/м3(н. у.) или меньше; 40 мг/м3(н. у.) или меньше; 30 мг/м3(н. у.) или меньше; 20 мг/м3(н. у.) или меньше; 10 мг/м3(н. у.) или меньше; 5 мг/м3(н. у.) или меньше; 4 мг/м3(н. у.) или меньше; 3 мг/м3(н. у.) или меньше; 2 мг/м3(н. у.) или меньше; или 1 мг/м3(н. у.) или меньше). Количество материала частиц в сгоревших отработанных газах может находиться в пределах от любых минимальных значений, описанных выше, до любых максимальных значений, описанных выше. Например, сгоревшие отработанные газы могут содержать от 1 до 5000 мг/м3(н. у.) материала частиц (например, от 1 мг/м3(н. у.) до 2500 мг/м3(н. у.); от 2500 мг/м3(н. у.) до 5000 мг/м3(н. у.); от 1 мг/м3(н. у.) до 1000 мг/м3(н. у.); от 1000 мг/м3(н. у.) до 2000 мг/м3(н. у.), от 2000 мг/м3(н. у.) до 3000 мг/м3(н. у.); от 3000 мг/м3(н. у.) до 4000 мг/м3(н. у.); от 4000 мг/м3(н. у.) до 5000 мг/м3(н. у.) или от 100 мг/м3(н. у.) до 4000 мг/м3(н. у.)). Как используется в настоящем описании, количество материала частиц в отработанных газах может определяться с использованием способа характеризации EN13284 (ʺStationary Source Emissions: Determination of Flow Range Mass Concentrations of Dustʺ) по отношению к сухому веществу.

В некоторых примерах, сгоревшие отработанные газы могут содержать диоксид серы. Сгоревшие отработанные газы могут содержать, например, 50 м. д. объем или больше диоксида серы (например, 50 м. д. объем или больше, 100 м. д. объем или больше, 150 м. д. объем или больше, 200 м. д. объем или больше, 250 м. д. объем или больше; 300 м. д. объем или больше; 350 м. д. объем или больше; 400 м. д. объем или больше; 450 м. д. объем или больше; 500 м. д. объем или больше; 600 м. д. объем или больше; 700 м. д. объем или больше; 800 м. д. объем или больше; 900 м. д. объем или больше; 1000 м. д. объем или больше; 1500 м. д. объем или больше; 2000 м. д. объем или больше; 2500 м. д. объем или больше; 3000 м. д. объем или больше; 3500 м. д. объем или больше; 4000 м. д. объем или больше; 4500 м. д. объем или больше; 5000 м. д. объем или больше; или 5500 м. д. объем или больше). В некоторых примерах, сгоревшие отработанные газы могут содержать 6000 м. д. объем или меньше диоксида серы (например, 5500 м. д. объем или меньше; 5000 м. д. объем или меньше; 4500 м. д. объем или меньше; 4000 м. д. объем или меньше; 3500 м. д. объем или меньше; 3000 м. д. объем или меньше; 2500 м. д. объем или меньше; 2000 м. д. объем или меньше; 1500 м. д. объем или меньше; 1000 м. д. объем или меньше; 900 м. д. объем или меньше; 800 м. д. объем или меньше; 700 м. д. объем или меньше; 600 м. д. объем или меньше; 500 м. д. объем или меньше; 450 м. д. объем или меньше; 400 м. д. объем или меньше; 350 м. д. объем или меньше; 300 м. д. объем или меньше; 250 м. д. объем или меньше; 200 м. д. объем или меньше; 150 м. д. объем или меньше; или 100 м. д. объем или меньше).

Количество диоксида серы в сгоревших отработанных газах может находиться в пределах от любых минимальных значений, описанных выше до любых максимальных значений, описанных выше. Например, сгоревшие отработанные газы могут содержать от 50 м. д. объем до 6000 м. д. объем диоксида серы (например, от 50 до 4000 м. д. объем; от 3000 м. д. объем до 6000 м. д. объем; от 50 м. д. объем до 1000 м. д. объем; от 1000 м. д. объем до 3000 м. д. объем; от 100 м. д. объем до 3000 м. д. объем; от 3000 м. д. объем до 4000 м. д. объем; от 200 м. д. объем до 2000 м. д. объем; от 5000 м. д. объем до 6000 м. д. объем; или от 500 м. д. объем до 5500 м. д. объем). В некоторых примерах, количество диоксида серы в сгоревших отработанных газах может содержать от 50 м. д. объем до 10% масс. Например, сгоревшие отработанные газы могут содержать от 50 м. д. объем до 1000 м. д. объем, от 500 м. д. объем до 2000 м. д. объем, от 1% масс до 10% масс, от 2% масс до 6% масс, от 3% масс до 4% масс, или от 5% масс до 10% масс SO2. Как используется в настоящем описании, концентрация компонента (в м. д. объем) в отработанных газах приводится по отношению к сухому веществу при 0% O2.

В некоторых примерах, количество воды в сгоревших отработанных газах может составлять от 10% масс до 50% масс, по отношению к общей массе сгоревших отработанных газов. Например, количество воды в сгоревших отработанных газах может составлять от 10% масс до 25% масс, от 25% масс до 50% масс, от 20% масс до 40% масс, или от 30% масс до 50% масс воды, по отношению к общей массе сгоревших отработанных газов.

Катализатор окисления

В некоторых примерах, описанные способы могут дополнительно включать удаление, по меньшей мере, части материала частиц из сгоревших отработанных газов с использованием катализатора окисления. Каталитическое окисление может вызывать преобразование, по меньшей мере, части углеродистого материала частиц в газообразное вещество с уменьшением количества материала частиц в сгоревших отработанных газах. Катализатор окисления может быть таким, как обычно используется в способе WSA. В описанных способах и системах, может быть найдено положение катализатора окисления, которое называется защитным слоем, который представляет собой любую емкость или часть описываемой системы, которая содержит катализатор окисления для использования при уменьшении количества материала частиц, такого в частности, как углеродистый материал частиц, в сгоревших отработанных газах. Защитный слой может представлять собой емкость отдельную от реактора WSA, хотя и соединенную с ним, или начальную часть или ступень самого реактора WSA. В описанных способах, материал частиц, такой, например, как углеродистый материал частиц, может удаляться из сгоревших отработанных газов посредством прохождения материала частиц через защитный слой (или через катализатор окисления, который может содержаться в защитном слое или может предусматриваться другим способом) и окисления, по меньшей мере, части материала частиц до газообразного продукта.

Также, в описанных способах и системах, нет необходимости в использовании электростатического преципитатора (ESP) для достижения достаточно низких уровней материала частиц, как требуется для обработки отработанных газов посредством способа WSA. Соответственно, электростатический преципитатор (ESP), как правило, не используется для удаления материала частиц на любой стадии способа в соответствии с настоящим изобретением. Это является неожиданным и благоприятным результатом, поскольку обычные системы WSA требуют ESP для предотвращения дезактивации катализатора. Подобно другим производственным способам, в которых используются системы WSA, способ получения углеродной сажи производит отработанные газы, которые имеют высокие уровни углеродистого материала частиц, и, как правило, можно ожидать, что такой материал должен удаляться с помощью ESP и что он не будет отрицательно влиять на катализаторы окисления, используемые далее в способе WSA, или иным способом влиять на способ преобразования SO2. Однако, неожиданно, катализатор окисления, например, содержащийся в защитном слое, можно использовать в сочетании со способом получения углеродной сажи, частично потому, что значительная доля материала частиц, полученного в способе получения углеродной сажи, представляет собой углеродистый материал частиц. Устранение ESP с помощью использования защитного слоя обеспечивает значительную экономию термодинамической эффективности. Например, посредством устранения избыточного охлаждения для достижения рабочей температуры ESP и повторного нагрева для достижения температуры каталитического преобразования оксидов серы, может получаться улучшение термической эффективности, по меньшей мере, на 48%, которое может быть значительно больше, в зависимости от способов и систем для нагрева и охлаждения газового потока. Улучшение термической эффективности может основываться на сравнении со способом, в котором по существу эквивалентное уменьшение содержания материала частиц достигается с использованием электростатического преципитатора. Соответственно, описанные способы могут дополнительно включать обработку сгоревших отработанных газов, из которых, по меньшей мере, часть материала частиц удалена посредством каталитического окисления в способе WSA. В соответствии с описанными способами, которые не требуют ESP, оксиды серы могут удаляться в способе мокрого синтеза серной кислоты без нагрева сгоревшего газа. Соответственно, оксиды серы могут удаляться из сгоревшего газа при повышенной термической эффективности, по сравнению со способом, в котором по существу эквивалентное уменьшение содержания материала частиц достигается с использованием электростатического преципитатора.

Защитный слой может содержать катализатор окисления и, необязательно, материал для механического фильтрования, инертный фильтр или их сочетание. Для катализаторов окисления можно использовать любой катализатор WSA, а также любой катализатор окисления на основе благородного металла и любой другой катализатор окисления на носителе, выдерживающемусловия способа. Примеры пригодных для использования катализаторов окисления включают, но, не ограничиваясь этим, ванадий, кобальт, молибден, марганец, натрий, калий, цезий, платину, палладий, железо, или их сочетания. Эти катализаторы, используемые в способах WSA, являются хорошо известными и коммерчески доступными. В некоторых примерах защитный слой может дополнительно содержать термически стабильный носитель, на который может наноситься катализатор окисления. Примеры пригодных для использования термически стабильных носителей включают, но, не ограничиваясь этим, оксид алюминия, оксид кремния, оксид хрома, диоксид циркония, вольфрам, диатомовую землю, кордиерит или их сочетания.

В качестве конкретных примеров, пригодные для использования катализаторы окисления могут содержать носители на основе диатомовой земли с солями ванадия в качестве активного компонента. (Смотри WO2011128830 и WO2013182502, которые включаются в настоящий документ в качестве ссылок во всей их полноте относительно их концепций катализаторов окисления). Другие пригодные для использования катализаторы используют Rh в качестве активного центра (смотри WO2007035949), носители на основе кремниевой кислоты (смотри EP0129903), керамические пены с покрытием из пористого оксида (смотри WO2006018059), катализаторы на основе лантаноидов (смотри EP0947234). Катализаторы окисления также включают каталитически активные фильтры (WO2016037981, WO2016029926).

Инертные фильтры различных типов можно использовать в сочетании с катализаторами окисления. (Примеры инертных фильтров описываются в EP0369330, WO2008142353 и EP27495912, которые включаются в настоящий документ в качестве ссылок во всей их полноте относительно их концепции инертных фильтров).

Стадия каталитического окисления, по меньшей мере, части материала частиц для удаления тем самым, по меньшей мере, части материала частиц из сгоревшего газа может осуществляться при любой температуре, при которой катализатор является активным, так что, по меньшей мере, часть материала частиц окисляется, как правило, это требует повышенных (по отношению к условиям окружающей среды) температур. Такая (повышенная) температура зависит соответствующим образом от используемого катализатора. В некоторых примерах, повышенная температура может составлять 200°C или больше (например, 220°C или больше, 240°C или больше, 260°C или больше, 280°C или больше, 300°C или больше, 320°C или больше, 340°C или больше, 360°C или больше, 380°C или больше, 400°C или больше, 420°C или больше, 440°C или больше, 460°C или больше, 480°C или больше, 500°C или больше, 520°C или больше, 540°C или больше, 560°C или больше, или 580°C или больше). В некоторых примерах, повышенная температура может составлять 600°C или меньше (например, 580°C или меньше, 560°C или меньше, 540°C или меньше, 520°C или меньше, 500°C или меньше, 480°C или меньше, 460°C или меньше, 440°C или меньше, 420°C или меньше, 400°C или меньше, 380°C или меньше, 360°C или меньше, 340°C или меньше, 320°C или меньше, 300°C или меньше, 280°C или меньше, 260°C или меньше, 240°C или меньше, или 220°C или меньше).

Повышенная температура может находиться в пределах от любых минимальных значений, описанных выше, до любых максимальных значений, описанных выше. Например, повышенная температура может находиться в пределах от 200°C до 600°C (например, от 200°C до 400°C, от 400°C до 600°C, от 200°C до 280°C, от 280°C до 360°C, от 360°C до 440°C, от 440°C до 520°C, от 520°C до 600°C, от 360°C до 600°C, от 400°C до 550°C или от 410°C до 450°C).

Соответственно, реакция в защитном слое может осуществляться в диапазоне температур, где катализатор окисления является активным. Для катализаторов WSA на основе ванадия, этот нижний предел дается температурой зажигания, которая может достигать 300°C. Промышленные катализаторы WSA, как правило, работают при температуре от 400 до 600°C, иногда ниже или выше. В некоторых примерах, реакция в защитном слое происходит при температуре от 400, 450, 500, 550 или 600°C, где любые приведенные значения могут образовывать верхнюю или нижнюю точку диапазона.

Реакция в защитном слое может осуществляться в присутствии кислорода. Количество кислорода может быть избыточным по сравнению с PM. Источники кислорода известны специалистам в данной области и включают воздух, O2, воду и другие.

В некоторых примерах, защитный слой может удалять 90% масс или больше материала частиц из сгоревших отработанных газов (например, 90,5% масс или больше, 91% масс или больше, 91,5% масс или больше, 92% масс или больше, 92,5% масс или больше, 93% масс или больше, 93,5% масс или больше, 94% масс или больше, 94,5% масс или больше, 95% масс или больше, 95,5% масс или больше, 96% масс или больше, 96,5% масс или больше, 97% масс или больше, 97,5% масс или больше, 98% масс или больше, 98,5% масс или больше, 99% масс или больше, или 99,5% масс или больше), по отношению к общей массе материала частиц, присутствующего в сгоревших отработанных газах до прохождения через защитный слой. В некоторых примерах, защитный слой может удалять 100% масс или меньше материала частиц из сгоревших отработанных газов (например, 99,5% масс или меньше, 99% масс или меньше, 98,5% масс или меньше, 98% масс или меньше, 97,5% масс или меньше, 97% масс или меньше, 96,5% масс или меньше, 96% масс или меньше, 95,5% масс или меньше, 95% масс или меньше, 94,5% масс или меньше, 94% масс или меньше, 93,5% масс или меньше, 93% масс или меньше, 92,5% масс или меньше, 92% масс или меньше, 91,5% масс или меньше, 91% масс или меньше, или 90,5% масс или меньше), по отношению к общей массе материала частиц, присутствующего в сгоревших отработанных газах до прохождения через защитный слой.

Количество материала частиц, удаляемого с помощью защитного слоя, может находиться в пределах от любых минимальных значений, описанных выше, до любых максимальных значений, описанных выше. Например, защитный слой может удалять от 90% масс до 100% масс материала частиц из сгоревших отработанных газов (например, от 90% масс до 95% масс, от 95% масс до 100% масс, от 90% масс до 92% масс, от 92% масс до 94% масс, от 94% масс до 96% масс, от 96% масс до 98% масс, от 98% масс до 100% масс, от 99% масс до 100% масс, или от 93% масс до 97% масс), по отношению к общей массе материала частиц, присутствующего в сгоревших отработанных газах до прохождения через защитный слой. В некоторых примерах, защитный слой может удалять по существу весь материал частиц из сгоревших отработанных газов, например, 99% масс или больше (например, 99,1% масс или больше, 99,2% масс или больше, 99,3% масс или больше, 99,4% масс или больше, 99,5% масс или больше, 99,6% масс или больше, 99,7% масс или больше, 99,8% масс или больше, или 99,9% масс или больше), по отношению к общей массе материала частиц, присутствующего в сгоревших отработанных газах до прохождения через защитный слой.

В некоторых примерах, после удаления, по меньшей мере, части материала частиц из сгоревших отработанных газов, сгоревшие отработанные газы могут содержать 30 мг/м3(н. у.) или меньше материала частиц (например, 28 мг/м3(н. у.) или меньше, 26 мг/м3(н. у.) или меньше, 24 мг/м3(н. у.) или меньше, 22 мг/м3(н. у.) или меньше, 20 мг/м3(н. у.) или меньше, 18 мг/м3(н. у.) или меньше, 16 мг/м3(н. у.) или меньше, 14 мг/м3(н. у.) или меньше, 12 мг/м3(н. у.) или меньше, 10 мг/м3(н. у.) или меньше, 9 мг/м3(н. у.) или меньше, 8 мг/м3(н. у.) или меньше, 7 мг/м3(н. у.) или меньше, 6 мг/м3(н. у.) или меньше, 5 мг/м3(н. у.) или меньше, 4 мг/м3(н. у.) или меньше, 3 мг/м3(н. у.) или меньше, 2 мг/м3(н. у.) или меньше, или 1 мг/м3(н. у.) или меньше). В некоторых примерах, после удаления, по меньшей мере, части материала частиц из сгоревших отработанных газов, сгоревшие отработанные газы могут содержать 0 мг/м3(н. у.) больше материала частиц (например, больше чем 0 мг/м3(н. у.) или больше, или, 1 мг/м3(н. у.) или больше, 2 мг/м3(н. у.) или больше, 3 мг/м3(н. у.) или больше, 4 мг/м3(н. у.) или больше, 5 мг/м3(н. у.) или больше, 6 мг/м3(н. у.) или больше, 7 мг/м3(н. у.) или больше, 8 мг/м3(н. у.) или больше, 9 мг/м3(н. у.) или больше, 10 мг/м3(н. у.) или больше, 12 мг/м3(н. у.) или больше, 14 мг/м3(н. у.) или больше, 16 мг/м3(н. у.) или больше, 18 мг/м3(н. у.) или больше, 20 мг/м3(н. у.) или больше, 22 мг/м3(н. у.) или больше, 24 мг/м3(н. у.) или больше, 26 мг/м3(н. у.) или больше, или 28 мг/м3(н. у.) или больше).

Количество материала частиц, остающегося в сгоревших отработанных газах после удаления, по меньшей мере, части материала частиц из сгоревших отработанных газов, может находиться в пределах от любых минимальных значений, описанных выше, до любых максимальных значений, описанных выше. Например, после удаления, по меньшей мере, части материала частиц из сгоревших отработанных газов, сгоревшие отработанные газы могут содержать от 0 мг/м3(н. у.) до 30 мг/м3(н. у.) материала частиц (например, от 0 мг/м3(н. у.) до 14 мг/м3(н. у.), от 14 мг/м3(н. у.) до 30 мг/м3(н. у.), от 0 мг/м3(н. у.) до 6 мг/м3(н. у.), от 6 мг/м3(н. у.) до 12 мг/м3(н. у.), от 12 мг/м3(н. у.) до 18 мг/м3(н. у.), от 18 мг/м3(н. у.) до 24 мг/м3(н. у.), от 24 мг/м3(н. у.) до 30 мг/м3(н. у.), или от 2 мг/м3(н. у.) до 28 мг/м3(н. у.)). Как используется в настоящем описании, количество материала частиц в отработанных газах может определяться с использованием способа характеризации EN13284 (ʺStationary Source Emissions: Determination of Flow Range Mass Concentrations of Dustʺ) по отношению к сухому веществу.

Системы

В настоящем документе также описываются системы, на которых могут осуществляться способы, описанные в настоящем документе. Например, в настоящем документе также описываются системы для уменьшения количества материала частиц из отработанных газов из модуля способа получения углеродной сажи. Например, описанные системы могут удалять, по меньшей мере, часть материала частиц из сгоревших отработанных газов из модуля способа получения углеродной сажи.

В литературе описана обработка отработанных газов, включая способ мокрого синтеза серной кислоты (WSA) для удаления NOx и SOx (также упоминается как удаление SNOx). Оксиды серы (SOx) могут поступать из сгоревших топочных газов, например, посредством сжигания восстановленных отработанных газов. Удаление SOx может осуществляться с помощью катализатора окисления, который использует избыток кислорода и влажности в топочном газе для преобразования SO2 в SO3, который образует газообразную серную кислоту, которая затем конденсируется. Общая схема способа WSA (или способа SNOx) показана на Фигуре 1.

Такой способ WSA имеет определенные преимущества при использовании для получения углеродной сажи, поскольку он не требует поглотителя или последующей утилизации отработанного поглотителя, вместо этого он создает продаваемый побочный продукт (например, серную кислоту). Однако высокие капитальные затраты на оборудование, включая электростатический преципитатор, предотвращают внедрение этого способа и технологии WSA.

В соответствии с описанными способами и системами, эффективный контроль PM может достигаться без необходимости в электростатическом преципитаторе. Иллюстративные системы WSA для использования вместе со способами, описанными в настоящем документе показаны на Фигурах 2 и 3. В этих системах, некоторая часть, если не все, удаление PM, и термические неэффективности, связанные с работой при удалении PM, могут быть значительно уменьшены или устранены.

Обращаясь теперь к Фигурам 2 и 3, здесь, в некоторых примерах, система 100 может содержать модуль 102 способа получения углеродной сажи, конфигурируемый для получения углеродной сажи и восстановленных отработанных газов. Модуль 102 способа получения углеродной сажи может содержать любые средства для получения углеродной сажи, известные в данной области. В некоторых примерах, система 100 может дополнительно содержать фильтр для отделения углеродной сажи от восстановленных отработанных газов. В некоторых примерах, восстановленные отработанные газы могут содержать, среди других материалов, материал частиц и предшественник оксида серы. В некоторых примерах, как показано на Фигуре 3, система 100 может дополнительно содержать обычное устройство для удаления материала частиц, такое как фильтр 106, конфигурированный для приема восстановленных отработанных газов и для удаления, по меньшей мере, части материала частиц из восстановленных отработанных газов. Фильтр 106 может также отсутствовать в системе 100, как показано на Фигуре 2. В некоторых примерах, модуль 102 способа получения углеродной сажи может дополнительно содержать, например, сушилку, гранулятор или любые другие известные компоненты для получения и сбора готового продукта углеродной сажи.

В некоторых иллюстративных системах, система 100 может дополнительно содержать устройство 110 сгорания, конфигурируемое для приема восстановленных отработанных газов и сжигания восстановленных отработанных газов с получением сгоревших отработанных газов. Сгоревшие отработанные газы могут содержать, среди других материалов, диоксид серы и материал частиц. В некоторых примерах, система 100 может дополнительно содержать средства для направления восстановленных отработанных газов из модуля 102 способа получения углеродной сажи в устройство 110 сгорания. Например, система 100 может содержать проход 104, конфигурируемый длянаправления восстановленных отработанных газов из модуля 102 способа получения углеродной сажи в фильтр 106, и проход 108, конфигурируемый для направления отфильтрованных восстановленных отработанных газов из фильтра 106 в устройство 110 сгорания. Альтернативно, если фильтр 106 не используется, проход 104 будет направлять восстановленные отработанные газы из модуля 102 способа получения углеродной сажи в устройство сгорания.

Сгоревшие отработанные газы могут содержать материал частиц и оксид серы. В некоторых примерах, система 100 может дополнительно содержать устройство для удаления материала частиц, такое как защитный слой 118, конфигурируемое для приема сгоревших отработанных газов и удаления, по меньшей мере, части материала частиц из сгоревших отработанных газов посредством каталитического окисления. Система может содержать катализатор окисления, который может содержаться, например, в защитном слое 118 или предусматриваться другим образом. Катализатор окисления может необязательно наноситься на термически стабильный носитель. Пригодные для использования иллюстративные катализаторы окисления и термически стабильные носители, которые можно использовать в системах в соответствии с настоящим изобретением, описаны выше в контексте способов в соответствии с настоящим изобретением. В некоторых примерах, система 100 может дополнительно содержать средства для направления сгоревших отработанных газов из устройства 110 сгорания в защитный слой 118. Например, система 100 может содержать проход 112, конфигурируемый для направления сгоревших отработанных газов из устройства 110 сгорания в вентилятор 114, который может конфигурироваться для направления сгоревших отработанных газов через проход 116 в защитный слой 118.

В некоторых примерах, система 100 может дополнительно содержать элемент 126 способа восстановления диоксида азота для удаления, по меньшей мере, части диоксида азота из сгоревших отработанных газов. В некоторых примерах, система 100 может дополнительно содержать средства для направления сгоревших отработанных газов из защитного слоя 118 в элемент 126 способа восстановления диоксида азота. Например, система может дополнительно содержать проход 120, конфигурируемый для направления сгоревших отработанных газов из защитного слоя 118 в теплообменник 122, и проход 124 для направления сгоревших отработанных газов из теплообменника в элемент 126 способа восстановления диоксида азота.

В некоторых примерах, система 100 может дополнительно содержать реактор 130, конфигурируемый для: приема сгоревших отработанных газов; окисления, по меньшей мере, части диоксида серы в сгоревших отработанных газах до триоксида серы с получением обогащенных триоксидом серы отработанных газов; для удаления тем самым, по меньшей мере, части диоксида серы из сгоревших отработанных газов. Реактор 130, например, может содержать катализатор, конфигурируемый для окисления, по меньшей мере, части диоксида серы в сгоревших отработанных газах с помощью кислорода при повышенной температуре. В некоторых примерах, система 100 может дополнительно содержать средства для направления сгоревших отработанных газов в реактор 130. Например, система может дополнительно содержать проход 128 для направления сгоревших отработанных газов из элемента 126 способа восстановления диоксида азота в реактор 130.

В некоторых примерах, реактор 130 может дополнительно конфигурироваться для взаимодействия, обогащенных триоксидом серы отработанных газов с водой с получением, обогащенных серной кислотой отработанных газов. В некоторых примерах, система 100 может дополнительно содержать конденсор 136, конфигурируемый для приема обогащенных серной кислотой отработанных газов и конденсации серной кислоты из обогащенных серной кислотой отработанных газов с получением очищенных отработанных газов и конденсированной серной кислоты. В некоторых примерах, система 100 может дополнительно содержать средства для направления обогащенных серной кислотой отработанных газов в конденсор 136. Например, система 100 может содержать проход 132, конфигурируемый для направления обогащенных серной кислотой отработанных газов из реактора 130 в теплообменник 122, и проход 134, конфигурируемый для направления обогащенных серной кислотой отработанных газов из теплообменника 122 в конденсор 136.

Конденсор может, например, конфигурироваться для понижения температуры обогащенных серной кислотой отработанных газов до температуры конденсации, с конденсацией тем самым серной кислоты. В некоторых примерах, конденсор 136 может конфигурироваться для приема холодного воздуха и/или воды для уменьшения температуры обогащенных серной кислотой отработанных газов и выпуска (или получения) горячего воздуха и/или водяного пара. Например, система 100 может содержать проход 146, конфигурируемый для направления холодного воздуха в воздушный компрессор 148, и проход 150, конфигурируемый для направления холодного воздуха из воздушного компрессора 148 в конденсор 136. В некоторых примерах, модуль 102 способа получения углеродной сажи и/или устройство 110 сгорания может конфигурироваться для приема горячего воздуха из конденсора 136. В некоторых примерах, система 100 может дополнительно содержать средства для направления горячего воздуха из конденсора 136 в модуль 102 способа получения углеродной сажи и/или в устройство 110 сгорания. Например, система 100 может содержать проход 152, конфигурируемый для направления горячего воздуха из конденсора 136 в модуль 152 способа получения углеродной сажи, и/или проход 154, конфигурируемый для направления горячего воздуха из конденсора 136 в устройство 110 сгорания.

В некоторых примерах, система 100 может дополнительно содержать средства для направления очищенных отработанных газов из конденсора 136. Например, система 100 может дополнительно содержать проход 138, конфигурируемый для направления очищенных отработанных газов из конденсора 136.

В некоторых примерах, система 100 может дополнительно содержать средства для сбора конденсированной серной кислоты. Например, система 100 может дополнительно содержать холодильник (например, теплообменник) 142 для продукта серной кислоты, конфигурируемый для приема конденсированной серной кислоты из конденсора. В некоторых примерах, система 100 может дополнительно содержать средства для направления конденсированной серной кислоты из конденсора 136 в холодильник 142 для продукта серной кислоты. Например, система может дополнительно содержать проход 140, конфигурируемый для направления конденсированной серной кислоты из конденсора 136 в холодильник (например, теплообменник) 142 для продукта серной кислоты. В некоторых примерах, холодильник 142 для продукта серной кислоты может конфигурироваться для приема холодной воды, например, из прохода 156, и для выхода горячей воды (например, с помощью прохода 158) и охлажденной серной кислоты (например, с помощью прохода 144). В некоторых примерах, модуль 102 способа получения углеродной сажи может конфигурироваться для приема горячей воды из холодильника 142 для продукта серной кислоты. Например, система 100 может дополнительно содержать проход 158, конфигурируемый для направления горячей воды из холодильника 142 для продукта серной кислоты в модуль 102 способа получения углеродной сажи.

В некоторых примерах, контроль PM может осуществляться таким образом посредством включения после сгорания каталитической системы защитного слоя перед катализатором преобразования SO2. Например, защитный слой со слоем катализатора окисления (V, Co, Mo, Mn, K, Cs, Pt, Pd, Fe, и тому подобное), нанесенного на термически стабильный носитель (Al2O3, SiO2, Cr2O3, ZrO2, W, и тому подобное), можно использовать для окисления большей части PM, включая углеродистые PM, в сгоревших отработанных газах. Защитный слой может необязательно содержать материал для механического фильтрования и/или инертный наполнитель. Необязательно, перед сгоранием восстановленных отработанных газов (например, восстановленного топочного газа) дополнительно могут предусматриваться обычные средства для удаления PM (механическое фильтрование, электростатическое фильтрование, и тому подобное).

Некоторые преимущества систем и способов в соответствии с настоящим изобретением представляют собой: небольшую потребность в дополнительной воде или ее отсутствие; небольшое генерирование сточных вод или его отсутствие; потенциал извлечения энергии более высокий чем в некоторых других операциях скруббинга; и сохранение преимуществ модульной системы (например, реактора WSA и оборудования конденсора). Системы и способы, обсуждаемые в настоящем документе, могут устранить, по меньшей мере, часть препятствия капитальных и рабочих затрат, связанного с обычным способом WSA. Кроме того, системы и способы, обсуждаемые в настоящем документе, могут иметь возможности для встроенного извлечения энергии, например, посредством подключения бойлерного экономайзера для замены теплообменника для продукта реактора окисления, и/или встраивания горячего воздуха из конденсора для серной кислоты непосредственно в способ получения углеродной сажи.

Экономические преимущества системы, описанной в настоящем документе, могут определяться, до некоторой степени, размером и содержанием серы для обрабатываемого потока отработанных газов. Применение технологии может давать в результате преимущества в затратах на работу по сравнению с обычной системой скруббинга. При уменьшении капитальных затрат, предусмотренных здесь, капитальные затраты на эффективную систему уменьшения содержания SOx могут быть ниже чем для обычных систем скрубберов. Способы и системы, обсуждаемые в настоящем документе, могут быть экономически преимущественными по сравнению с другими технологиями скруббинга, используемыми в настоящее время в промышленности углеродной сажи.

Примеры, ниже, предназначаются для дополнительного иллюстрирования определенных аспектов систем и способов, описанных в настоящем документе, и не предназначаются для ограничения рамок формулы изобретения.

ПРИМЕРЫ

Следующие далее примеры приводятся ниже для иллюстрации способов и результатов в соответствии с описываемым предметом изобретения. Эти примеры не рассматриваются как включающие все аспекты предмета изобретения, описанного в настоящем документе, но скорее, как иллюстрация репрезентативных способов и результатов. Эти примеры, как предполагается, не исключают эквивалентов и вариантов настоящего изобретения, которые очевидны для специалистов в данной области.

Делаются попытки обеспечения точности относительно чисел (например, количеств, температуры, и тому подобное), но некоторые ошибки и отклонения должны учитываться. Если не указано иного, части представляют собой части массовые, температура приводится в °C или представляет собой температуру окружающей среды, и давление является атмосферным или близким к нему. Имеются многочисленные варианты и сочетания условий реакции, например, концентрации компонентов, температур, давлений и других диапазонов, и условий реакции, которые можно использовать для оптимизации чистоты и выхода, получаемых от описываемого способа.

Экспериментальная установка:

Катализаторы

Оценивают в целом четыре лепестковых катализатора от трех глобальных поставщиков. Подробности для каждого катализатора (средние значения) приводятся в таблице 1.

Таблица 1

Установка с разделенным потоком

Все эксперименты осуществляют в установке с разделением потока, соединенной с выходом селективного (оксиды азота) каталитического восстановления S(N)CR промышленной установки для получения углеродной сажи с помощью центрированного сопла для отбора образцов. После S(N)CR газ сгорает в бойлере и после этого направляется в дымовую трубу. Типичная композиция потока сгоревших газов, направляемых в дымовую трубу, представляет собой 35-45% объем H2O, 0,5-3% объем O2, ≤100 м. д. объем NOx, 50-400 м. д. объем SO2, <15% объем CO2 и≤10 мг/м3(н. у.) PM.

Газовый поток, извлеченный из исследования с разделением потока, контролируется с помощью измерителя массового потока (20-60 м3(н. у.)/час, что дает в результате скорости газа 0,59-1,78 м/сек внутри защитного слоя и реактора) и вводится через электрическую нагревательную систему для регулировки температуры (350-600°C) независимо от S(N)CR. На следующей стадии, устанавливается возможность для импульсного введения PM и/или SO2 и/или воздуха (содержания O2). Метод добавок SO2 осуществляют с помощью 50% SO2 в бутыли с газом N2 и при фиксированной скорости потока, контролируемой с помощью измерителя массового потока. Следовательно, можно вводить фиксированное количество добавок SO2, и типичные флуктуации (50-400 м. д. объем) не компенсируются. Добавки PM, как правило, вводятся как атомизированная дисперсия при добавлении 500 мл/час и при атомизированном потоке воздуха 1 м3(н. у.)/час. Также, различные виды углеродной сажи (CB) добавляются как твердый продукт, с использованием полу-непрерывного дозирования приблизительно при 0,5 мг, добавляемых каждые 2-60 секунд и при контроле общего дозируемого количества. После прохождения нескольких метров трубопровода, чтобы убедиться, что газ хорошо перемешивается после введения добавок, газ вводится в нисходящий реактор с датчиком SO2 для концентрации на входе. Первый сегмент (di=109,1, h=300 мм) представляет собой защитный слой, за ним следует датчик образца для измерения SO2. Реактор имеет три сегмента (у каждого di =109,1, h=450 мм), что делает возможным точное определение профиля использованных катализаторов по длине. Третий датчик SO2 устанавливают на выходе реактора. Защитный слой и реактор электрически нагревают до температуры реакции, предотвращая потери на нагрев. Измеряют разность давлений в защитном слое и в каждом сегменте реактора, а также разность давлений на защитном слое и на реакторе, например, на секциях установки, заполненных катализатором. Газ вводится через конденсор, затем в боковую канальную воздуходувку и в дымовую трубу.

Кинетические исследования

Кинетические исследования осуществляют посредством смешивания воздуха с SO2 (их контролируют с помощью измерителей массовых потоков), введения смеси через газовый смеситель, предварительного нагрева в нагревательном рукаве и введения в металлический реактор, установленный в трубчатой печи с разделителем. SO2 измеряют на выходе реактора, а также на входе. При исследовании множества различных катализаторов, реактор заполняют консистентной массой катализатора и используют инертный песок для сведения к минимуму воздействий пристеночных потоков. Типичные рабочие условия представляют собой:

поток воздуха на входе 2,5 л (н. у.)/мин

поток на входе, 2% объем SO2 в N2 0,075 л (н. у.)/мин

температура нагревательного рукава 450°C

температура трубчатой печи с разделителем 500°C

масса катализатора 22,5 г

внутренний диаметр трубки реактора 20 мм

Показано, что исследование осуществляется без транспортных ограничений, и каналирование потока предотвращается с помощью инертного материала наполнителя. Все эксперименты осуществляются до достижения равновесия. В дополнение к этому, осуществляют регулярные эталонные измерения со свежим катализатором I, чтобы показать стабильность исследования.

Пример 1

Первый пример оценивает, имеется ли возрастание давления или отравление катализатора, когда его осуществляют при содержании PM во много раз выше чем <1 мг/м3(н. у.), как правило, достигаемое после удаления PM из сгоревших отработанных газов с использованием электростатической преципитации (ESP).

Первый опыт (1-A) осуществляют с катализатором IV и при скорости потока 60 м3(н. у.)/час, что приблизительно в три раза выше чем скорость газа в реакторе в коммерческих установках WSA, и, следовательно, намеренно усиливаются возможные отрицательные воздействия PM. Рабочие условия представляют собой:

SO2, 50-500 м. д. объем, при среднем значении 225 м. д. объем

H2O >30% объем

O2 обычно около 1,2% объем

PM <0,1 гPM/кгкатализатора ⋅ час

температура реактора (газовая фаза) 420°C

Обнаружено, что даже после 28 дней работы разность давлений не возрастает ни в защитном слое (4,5 мбар), ни на реакторе (12 мбар). Последующее кинетическое исследование нескольких образцов по длине защитного слоя и вдоль реактора не показывают значимых различий со свежим образцом. Этот пример показывает, что PM на основе CB окисляются с помощью катализатора в защитном слое, поскольку роста давления нет. Кроме того, этот пример показывает, что это горение не влияет термически на катализатор, и катализатор не отравляется тяжелыми металлами, поступающими из вводимого масла (как показано с помощью кинетического исследования). Неожиданно, катализатор в защитном слое не отравляется, чего нельзя было ожидать из-за тяжелых металлов во вводимых маслах.

Второй опыт (I-B) является повторением, но с использованием катализатора I, и он длится 42 дня. Параметры способа являются следующими:

SO2 50-500 м. д. объем, при среднем значении 215 м. д. объем

H2O >35% объем

O2 обычно около 2,5% объем

PM <0,1 гPM/кгкатализатора ⋅ час

температура реактора (газовая фаза) 395°C

Опять не наблюдают ни повышения разности давлений (защитный слой 2 мбар, реактор 12,5 мбар), ни потери активности в различных точках по длине защитного слоя и реактора.

Пример 2

Эти примеры показывают воздействие уровня SO2 на преобразование SO2.

Преобразование SO2 осуществляют при сравнимых условиях способа (поток 30 м3(н. у.)/час, H2O>>30% объем, O2>>1% объем, катализатор 10 л, Tреакции=395°C, нагрузка PM <0,15 гPM/кгкатализатора⋅ час]), но уровни SO2 изменяются как в таблице 2.

Таблица 2

Эти измерения показывают, что обычный катализатор WSA также является активным при условиях способа типичных для установки получения CB. Исследований при более высоких нагрузках SO2 (диапазон процентов, выражаемых одной цифрой) не осуществляют, поскольку катализатор будет, по меньшей мере, таким же активным, как и при низких уровнях SO2, постольку, поскольку содержание кислорода является достаточно высоким и уровни SO2 не превышают уровней типичных для WSA.

Эксперименты также показывают, что при очень низких уровнях SO2 выбор катализатора может значительно влиять на преобразование.

Примеры 1 и 2 демонстрируют, что нет (значимого) различия в преобразовании при использовании защитного слоя по сравнению со способом WSA, использующим электростатический преципитатор.

Пример 3

Показывая, что защитный слой может защищать обычный способ WSA от отравления высокими уровнями PM, демонстрируется устойчивость способа. Самой большой угрозой для системы защитный слой/катализатор было бы повышение нагрузки PM, либо из-за работы бойлера, либо из-за пробоя фильтра. Для моделирования этих операций в режиме отказа дополнительные добавки CB вводят в систему, повышая содержание PM до 500 мг/м3(н. у.) в течение нескольких часов. При работе в режиме отказа, продолжающейся только в течение нескольких минут, это исследование намеренно сильно повышает нагрузку PM, имея целью демонстрацию стойкости системы.

Опыт 3-A осуществляется с катализатором I, с концентрацией SO2 на входе, изменяющейся в пределах между 700-1100 м. д. объем и при потоке газа, поддерживаемом постоянным при 30 м3(н. у.)/час. Каждую стадию применяют в течение, по меньшей мере, 3 часов, и в течение исследования добавляют ы целом 278 г CB (таблица 3).

Таблица 3

Хотя разность давлений слегка повышается при повышении уровней PM, при непрерывном дозировании устанавливается равновесие между добавлением нового PM и окислением осажденного PM. Данные показывают, что разность давлений немного повышается с каждым уровнем PM после нескольких минут дозирования, но остается на этом уровне в течение оставшегося времени введения добавок. Это показано посредством многократного добавления определенного уровня PM и прекращения дозирования. Показано, что разность давлений изменяется в пределах между начальным значением (без импульсного введения PM) и чуть более высоким значением во время введения добавок. Незначительное уменьшение преобразования при повышении нагрузки PM, вероятно, основано на том факте, что защитный слой является каталитически активным (это такой же материал катализатора как в реакторах) и что окисление PM конкурирует с окислением SO2. С другой стороны, уровень кислорода в экспериментах является скорее низким. В промышленном применении уровень кислорода контролировался бы после защитного слоя посредством добавления горячего воздуха, показывая, что преобразование в реакторе не ограничивается.

Эксперимент 3-B использует катализатор II, с SO2 на входе, изменяющимся около 1100 м. д. объем, при постоянном общем потоке газа 20 м3(н. у.)/час, O2≥1,5% объем, H2O≥40% объем, и каждая стадия дозирования продолжается в течение приблизительно 5 часов. Отметим, что, в целом, в реактор заполняется меньше катализатора, чтобы подчеркнуть потенциальные изменения преобразования. Добавленный CB в целом составляет 130 г (таблица 4).

Таблица 4

Выгода от катализатора II с высокой активностью (с Cs промотором) по сравнению с катализатором I является очевидной по отношению к эффективности окисления CB. Даже при нереально высоких нагрузках PM, защитный слой может окислять PM без значительного увеличения разности давлений.

Кинетическое исследование образцов катализатора и защитного слоя из опытов 3-A и 3-B не показывает значительных отличий от свежего эталонного катализатора такого же типа.

Пример 4

Способность различных защитных слоев понижать уровень PM исследуют для различных материалов. Механические металлические фильтры являются самыми слабыми с точки зрения эффективности. Кроме выбора материала, может осложняться выбор размеров просветов. Слишком большой фильтр неэффективен, слишком малый фильтр блокируется уже через несколько минут, даже при нормальной работе. Материал поглотителя представляет собой возможность, которая может работать в течение скорее долго времени без повышения разности давлений. Они очень мало пригодны при сценариях с неполадками, где вероятность блокирования является высокой. Каталитически активный монолитный фильтр на основе благородного металла не блокируется, даже если каналы монолита находятся в диапазоне мм. Углеродистый материал эффективно выжигается с помощью благородных металлов, чему способствует достаточно высокая температура газового потока (>400°C). Множество лепестковых катализаторов WSA сильно уменьшают нагрузку PM, при значительных различиях в эффективности. Измерения PM осуществляют согласно EN13284. Данные по эффективности приведены в таблице 5.

Таблица 5

Все исследования осуществляют при повышенных нагрузках PM (0,79 гPM/кгкатализатора⋅час) и эффективность исследуют после 36-45 часов введения добавок PM. По этой причине, это исследование значительно недооценивает эффективность защитных слоев, намеренно их перегружая. Это обеспечивает то, что защитные слои работают также при нестандартных условиях. Снова демонстрируется превосходная эффективность окисления PM для катализатора II, как уже было видно в Примере 3-B.

Пример 5