Способ удаления сажи из выхлопных газов дизельных двигателей - SU1530083A3

Код документа: SU1530083A3

Чертежи

Описание

Изобретение относится к способам у/ .аления дизельной сажи из выхлопных газов дизельных двигателей.

Цель изобретения - снижение температуры воспламенения дизельной сажи.

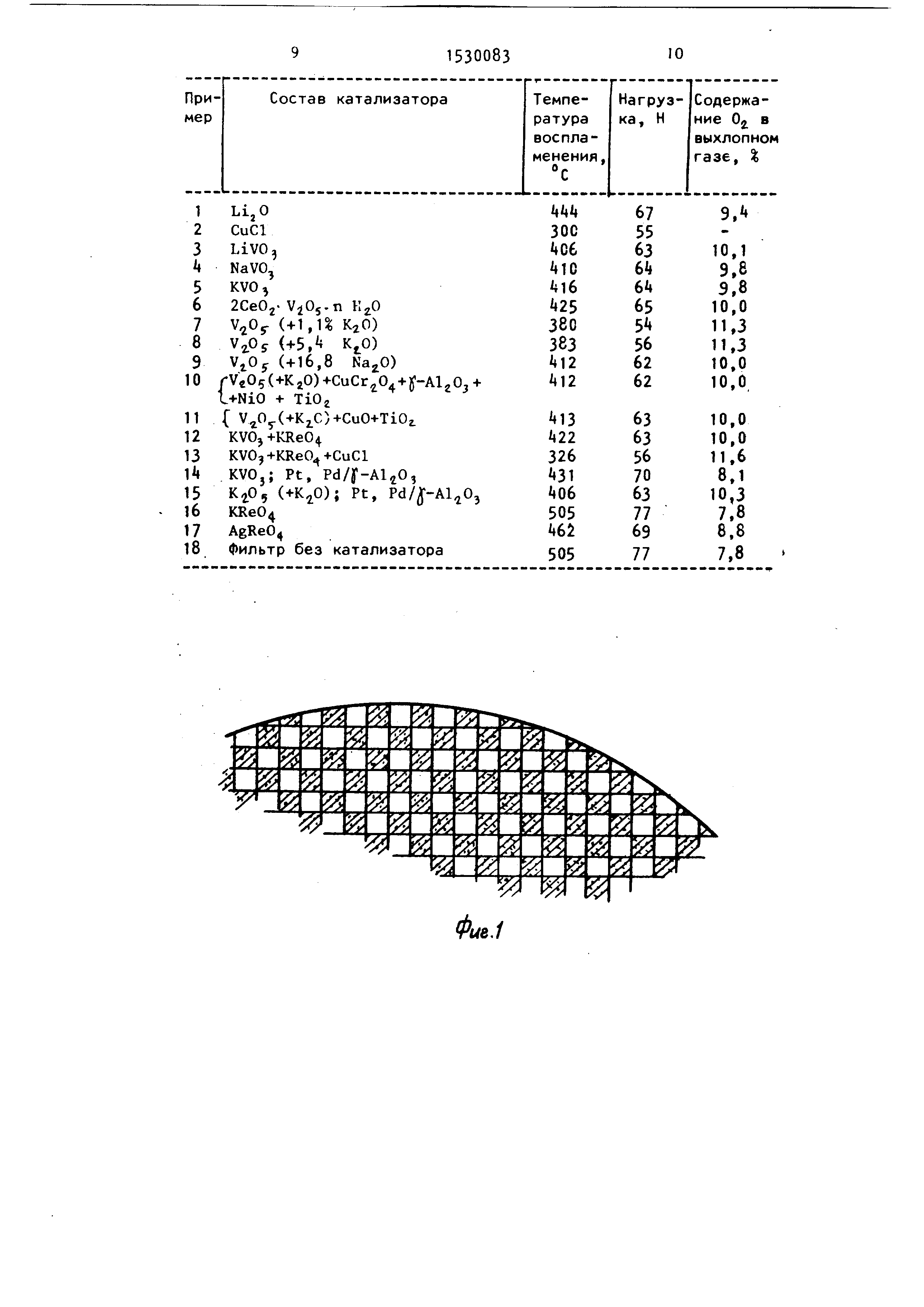

На фиг.1 представлен корпус фильтра , горизонтальная проекция; на фиг.2 сечение дизельного фильтра в форме

монолитного структурного упрочнителя катализатора из кордиерита с пористыми стенками проточных каналов, в котором со стороны входящего и выходя- щего потоков каналы заперты керамической пробкой (эти пробки распределены таким образом, что при необходимости запертому концу канала противостоит открытый канал).

О4

Каталитически активное вещество может быть нанесено на вещество-носитель или перемешано с ним. В качестве материалов-носителей используются окись алюминия, двуокись кремния, двуокись титана, окись циркония и окислы редкоземельных металлов, а также хромит меди, окислы никеля и железа, фильтр может быть выполнен в виде набивки из металлического или минерального волокон с нанесенными на нее каталитически активными веществами или перемешано с этими веществами .

Каталитически активное вещество содержится в количестве 4 г/м геометрической поверхности фильтрующего элемента. На монолитное фильтрующее тело из кордиерита диаметром 11,85см длиной 15,25 см и 15,5 ячеек/см может быть нанесено 10-100, предпочтительно 20-СО г/м.

Так как дизельная сажа состоит не только из частичек углерода, но также содержит до 20-30% адсорбированного летучего углеводорода, то мо жет оказаться выгодным наносить на фильтры с входной стороны катализатор из благородного металла группы платины, иногда в сочетании с окислом металла, например f ,. Образовавшаяся при сжигании дизельной сажи окись углерода превращается на катализаторе из благородного металла в безвредную двуокись углерода,

П р и м е р 1. 20 г LiOH и 75 г щавелевой кислоты растворяют в 500 деионизированной воды. Полученный раствор оксалата лития наносят за операции пропитки с промежуточной сушкой при на корпус фильтра из кордиерита (фиг.1) диаметром 11,85, длиной 15,25 см и содержащим 15,6 ячеек/см. После заключительной сушки при 110°С оксалат лития за счет двухступенчатой выдержки при 600°С разлагают с образованием .

Пример2. 100 г CuCl размалывают со ЙО мл деионизированной воды в шаровой мельнице в течение 2k ч. Затем раствор доливают деионизированной водой до объема мл и половино этого объема (280 мл) заливают фильтр как в примере 1, со стороны торца, затем А ч сушат в шкафу при 100°С. Поглощение CuCl достигает 50 г.

ПримерЗ. В химическом стакане растворяют 25 г и 6,6 г Li01

мл

две

е 1530083л

в 250 мл деионизированной воды при нгревании . Этим раствором пропитывают корпус фильтра, как в примере 1. Затем осуществляют сушку при и 2-часовую выдержку при 700°С для образования метаванадата лития.

е р . 40 г NaVC, растворяП р и

ют в 250 мл деионизированной воды при перемешивании. Раствор ванадата натрия проливают с торцовой стороны сквозь корпус фильтра по примеру 1, всасывающий при этом все количество раствора. Последующую сушку осуществляют при 150°С.

П р и м е р 5. Готовят раствор tO г KVOj в 50 мл деионизированной воды. Этим раствором по примеру 1 дважды подвергают пропитке корпус фильтра со стороны торца с промежуточной 2- часовой сушкой при 250 С. Окончательная сушка через 2 ч также при дает готовый каталитический фильтр.

Примерб. 100 г (NH4)2C1(NO, ) растворяют в л деионизированной воды и 200 мл концентрированной азотной кислоты. Добавляют 28 г NaVC-- , растворенный в 500 мл горячей воды, и смесь нагревают до 80-100 с. Выпавший в осадок ванадат церия (iv) (2Се02 V Oj пН О) путем многократного декантирования промывают теплой водой и освобождают от нитратов, затем перемешивают с АОО мл воды в шаровой мельнице в течение ночи. Измельченную массу заливают водой до 550 мл и этой смесью покрывают одну сторону дизель-- ного фильтра по примеру 1, а избыточную суспензию выдувают. После 3-часо- аой сушки при 300°С повторяют действие с той же стороной фильтра. Поглощение ванадата церия (iv) достигает 30 г.

Пример7. Ог помещают в химический стакан с 600 мл деионизированной воды и размешивают 15 мин. Корпус фильтра по примеру 1 заливают с лобовой стороны полученной таким образом суспензией, а избыточную суспензию выдувают воздухом. После сушки

в течение 1,5 ч при пропитку повторяют. В заключение проводят 5 часовую сушку при 120 С. Теперь фильтр покрыт с одной стороны примерно 37 г V,. Затем фильтр заливают с той же

стороны 250 мл 0, раствором КОН. После одночасовой сушки при и термообработки в течение такого же времени в муфельной печи при

каталитический фильтр с нанесенным покрытием готов к эксплуатации. Катализатор состоит из с примесью 1,1 мас.% .

П р и м е р 8. фильтр готовят ана- логично примеру 7, но используют ную концентрацию КОН. Катализатор состоит из VjOg с примесью З, мас.% .

Пример 9. Юг оксалата натрия растворяют в 250 мл ного раствора оксалата ванадия (iv) VOCjO. Полученным раствором пропитывают корпус фильтра по примеру 1. После сушки при 150°С ведут 3-часовую выдержку при ЗВО°С для разложения исходных соединений в и . Получают с примесью 1б,8 масД .

Пример 10. 50 г смеси из хромита меди и )Г-окиси алюминия (75 и 25 мае.ч.), k г NiO, 10 г TiOj и 50 г , (последний с примесью 3 мас. КО) измельчают в шаровой мельнице с ,5 мл концентрированной азотной кислоты и tOO мл деионизированной воды в течение 2Ц ч. Затем измельченную массу разбавляют деионизированной во1530083

Пример 12. 30 г KVOj и 5 г

КБ.еО растворяют в 500 мл деионизиро ванной воды и делят раствор на две

равные по объему части. Монолитный корпус фильтра, как в примере 1, сна чала путем обливания пропитывают пер вой половиной раствора. После промежуточной сушки при аналогичным

1Q образом на корпус фильтра наносят вторую половину раствора. Вслед за новой сушкой при 250 С осуществляют выдержку при 450 С. Катализатор содержит , мас.: KVO, 85.71; KReO,

15 .

П р и м е р 13. Корпус фильтра, покрытый CuCl аналогично примеру 2 пропитывают за две операции раствором 30 г KVOj и 5 г KRe04 в 500 мл воды.

20 Промежуточную и окончательную сушку ведут при 100 С. Получают катализатор содержаи1ий, мас.%: KVOj 35, 30; KReO 5,88; CuCl 58,82.

П р и м е р И. Дизельный фильтр .

25 аналогично примеру 1 со стороны торца покрывают 5 г из 10%-ной дис персии , содержащей благородны металлы (платину и палладий) в весо35

вом соотношении 2:1 в виде yTtCl дои до 1 л общего объема и аналогично Q и.. Итого, вместе с 45 г окиси примеру 1 фильтр покрывают с одной алюминия фильтром поглощается 2,58 г стороны АОО мл этой смеси. Затем ведут 3 часовую сушку при 300°С. Поглощение твердых веществ достигает 45,6 г. Сторона, покрытая слоем смеси , является входной стороной для выхлопных газов. Катализатор содержит, мас.%: 2, Kj.0 1,32; хромит меди (II) 32,90;Г -А12.05 10,96; Nio .3,51; TiOi, 8,77.

Пример 11. В раствор 1,2 г Cu(N05)2 на 100 мл деионизированной . воды добавляют 50 г TiO и смесь высушивают 2 ч в сушильном шкафу . Из полученного продукта берут 25 г и перемешивают с 25 г , последний с примесью 3% KjO и 200 мл деионизированной воды, содержащей 0,5 г КОИ, в течение 2 ч в шаровой мельнице. Затем разбавляют водой до 280 мл и аналогично примеру 1 дизельный фильтр покрывают слоем смеси на торце. После 2-часовой сушки в сушильном шкафу при 300°С получают фильтр, покрытый слоем смеси с входной стороны для выхлопных газов. Состав катализатора, мас.: ,25; KjO 0,75; CuO 0,16; TiOi 2k,Qk.

платины и 1,29 г палладия. После последующей сушки в течение ночи при 250°С и термического разложения соединений бла городных металлов при 600°С в течение 2 ч в муфельной печи эти соединения восстанавливают в течение 2 ч при 550 С в потоке водорода Получают нанесенный катализатор, со- .Q держаи;ий, мас.%: Pt 5,28; Pd 2,, -Al-Oj остальное. После охлаждения другую, еще не покрытую сторону фильт ра подвергают пропитке как в примере 5 метаванадатом калия и используют затем как входную сторону.фильтра для выхлопного газа.

П р и м е р 15. Дизельный фильтр, как в примере 1, покрывают аналогично примеру И С одной стороны половиной состава, содержащего благородный металл , а с другой стороны - 40 г VgOj- с примесью 5 мас.% . Последняя является входной стороной для выхлопного газа.

f l р и м е р 1б. Была проведена проверка изготовленных по примерам 1-15 катализаторов, фильтры устанав ливали в потоке выхлопного газа дизельного двигателя и проверяли их

45

50

55

.

30083

Пример 12. 30 г KVOj и 5 г

КБ.еО растворяют в 500 мл деионизированной воды и делят раствор на две

равные по объему части. Монолитный корпус фильтра, как в примере 1, сначала путем обливания пропитывают первой половиной раствора. После промежуточной сушки при аналогичным

1Q образом на корпус фильтра наносят вторую половину раствора. Вслед за новой сушкой при 250 С осуществляют выдержку при 450 С. Катализатор содержит , мас.: KVO, 85.71; KReO,

15 .

П р и м е р 13. Корпус фильтра, покрытый CuCl аналогично примеру 2 пропитывают за две операции раствором 30 г KVOj и 5 г KRe04 в 500 мл воды.

20 Промежуточную и окончательную сушку ведут при 100 С. Получают катализатор, содержаи1ий, мас.%: KVOj 35, 30; KReO 5,88; CuCl 58,82.

П р и м е р И. Дизельный фильтр .

25 аналогично примеру 1 со стороны торца покрывают 5 г из 10%-ной дисперсии , содержащей благородные металлы (платину и палладий) в весо5

вом соотношении 2:1 в виде yTtCl Q и.. Итого, вместе с 45 г окиси алюминия фильтром поглощается 2,58 г

платины и 1,29 г палладия. После последующей сушки в течение ночи при 250°С и термического разложения соединений бла городных металлов при 600°С в течение 2 ч в муфельной печи эти соединения восстанавливают в течение 2 ч при 550 С в потоке водорода. Получают нанесенный катализатор, со- Q держаи;ий, мас.%: Pt 5,28; Pd 2,, -Al-Oj остальное. После охлаждения другую, еще не покрытую сторону фильтра подвергают пропитке как в примере 5 метаванадатом калия и используют затем как входную сторону.фильтра для выхлопного газа.

П р и м е р 15. Дизельный фильтр, как в примере 1, покрывают аналогично примеру И С одной стороны половиной состава, содержащего благородный металл , а с другой стороны - 40 г VgOj- с примесью 5 мас.% . Последняя является входной стороной для выхлопного газа.

f l р и м е р 1б. Была проведена проверка изготовленных по примерам 1-15 катализаторов, фильтры устанав ливали в потоке выхлопного газа дизельного двигателя и проверяли их

5

0

5

функционирование по снижению температуры воспламенения сажи. Использовали А-цилиндровый двигатель с непосредственным впрыском топлива, дизель. Рабочий объем цилиндра 1,6 л, мощность двигателя 40 кВт. В фазе загрузки фильтра сажей число оборотов составляло 2900 в минуту, нагрузка 33 Н, содержание кислорода в выхлопном газе IV lA,2 об.%. В фазе загрузки сажи фильтр находился в потоке выхлопного газа до тех пор, пока не установилась разность давления на фильтре 150. мбар Для установления температуры воспламенения нагрузка при постоянном числе 2ЭОО об/мин непрерывно повышалась до тех пор, пока не прекращалось повышение дифференциального давления на фильтр. Достигнутая при этом температура в потоке выхлопного газа перед фильтром определяется как температура .воспламенения, так как при неизменяющемся дифференциальном давлении не происходит дальнейшего накопления сажи, это означает, что между отфильтрованной и сожженной сажей устанавливается равновесие.

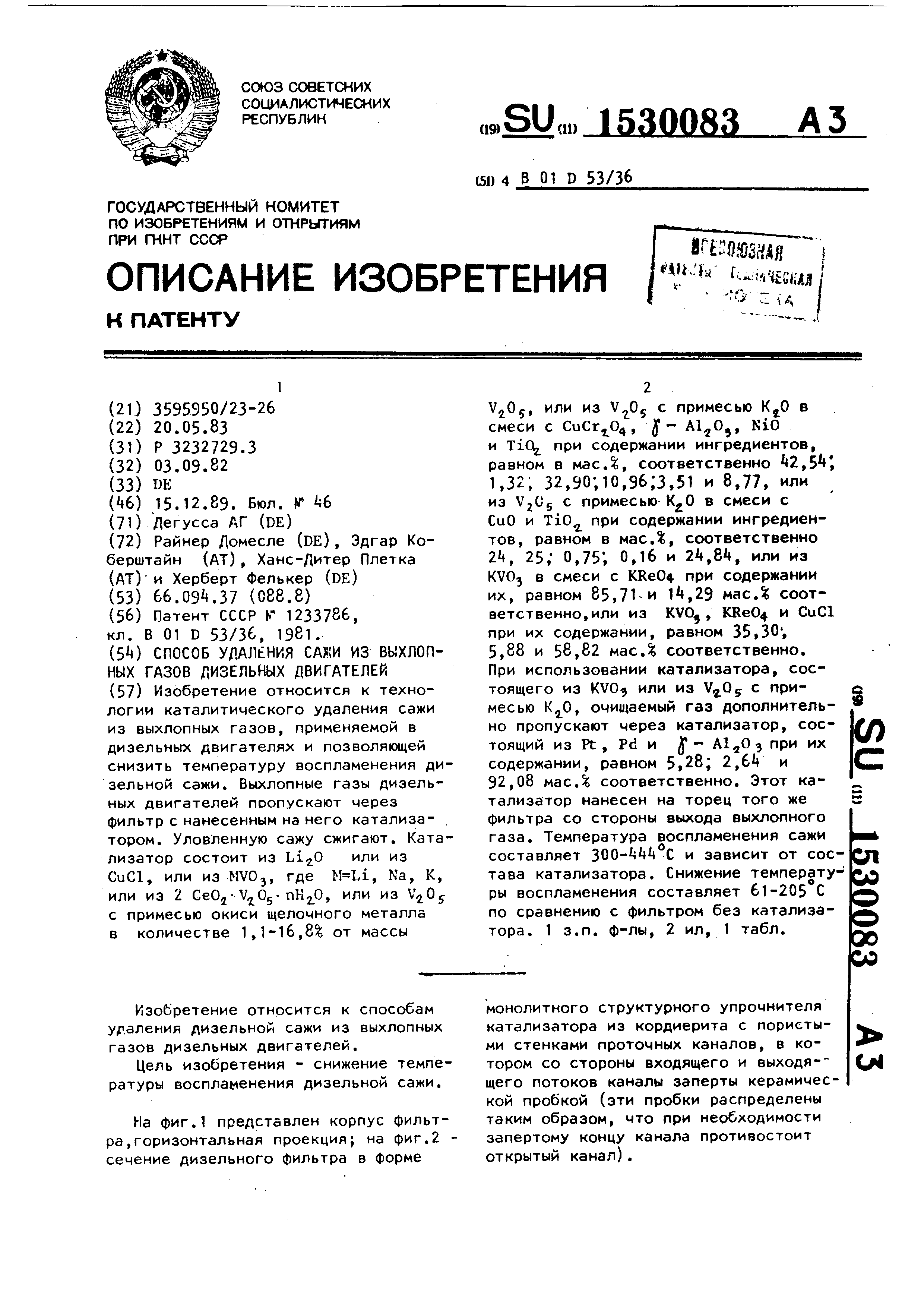

В таблице приведены температуры воспламенения вместе с соответствующей нагрузкой и содержанием кислорода в выхлопном газе при установке фильтра на расстоянии 1 м от двигателя при числе 2900 об/мин.

Как следует из таблицы, в предложенном способе достигается снижение температуры воспламенения сажи на б1-205°С по сравнению с -использованием фильтра без катализатора, в то время как в известном способе температура воспламенения сажи снижается лишь на 50 С.

Формула изобретения

1. Способ удаления сажи из выхлопных газов дизельных двигателей, включающий пропускание выхлопных газов через фильтр с нанесенным на него катализатором и сжигание уловленной сажи, отличающийся тем, . что, с целью снижения температуры

5

0

5

0

5

0

5

0

воспламенения дизельной сажи, используют катализатор, состоящий из окиси лития или из хлорида меди (l), или из метаванадата - лития, натрия, калия или церия, или из пятиокиси ванадия , содержащей примесь окиси щелочного металла в количестве 1,1- 1б,8 мас. от массы пятиокиси ванадия , или из пятиокиси ванадия с примесью окиси калия в смеси с хромитом меди (II) , J -окисью алюминия, окисью никеля и двуокисью титана при следующем содержании ингредиентов, мас.: Пятиокись ванадия ,5 Окись калия1,32

Хромит меди (ц) 32,90 У-ОКИСЬ алюминия 10,9 Окись никеля3,51

Двуокись титана 8,77 или из пятиокиси ванадия с примесями окиси калия в смеси с окисью меди (ll) и двуокисью титана при следующем содержании ингредиентов, мас.: Пятиокись ванадия ,25 Окись калия0,75

Окись меди (II) 0,1б Двуокись титана 2,8 или из метаванадата калия в смеси с перренатом калия при следующем содержании ингредиентов, мас.%:

Метаванадат калия 85,71 Перренат калия 1,29 или метаванадата калия в смеси с перренатом калия и хлоридом меди (J) при следующем содержании ингредиентов, ма с. %:

Метаванадат калия 35,30 Перренат калия 5,88 Хлорид меди (l) 58,82 2. Способ по п.1, отличающий с я тем, что при использовании катализатора, состоящего из метаванадата калия или пятиокиси ванадия с примесью окиси калия, очищаемый газ дополнительно пропускают через катализатор , состоящий из платины, палладия и у-окиси алюминия при следующем содержании ингредиентов, мас.%: Платина5,28

Палладий2,6

У-Окись алюминия Остальное

Фие.г

Реферат

Изобретение относится к технологии каталитического удаления сажи из выхлопных газов, применяемой в дизельных двигателях и позволяющей снизить температуру воспламенения дизельной сажи. Выхлопные газы дизельных двигателей пропускают через фильтр с нанесенным на него катализатором. Уловленную сажу сжигают. Катализатор состоит из LI2O или из CUCL, или из MVO3, где M=LI, NA, K, или из 2CEO2.V2O5.NH2O, или из V2O5 с примесью окиси щелочного металла в количестве 1,1-16,8% от массы V2O5, или из V2O5 с примесью K2O в смеси с CUCR2O4, γ-AL2O3, NIO и TIO2 при содержании ингредиентов, равном в мас.%, соответственно 42, 54, 1,32, 32,90, 10,96, 3,51 и 8,77, или из V2O5 с примесями K2O в смеси с CUO и TIO2 при содержании ингредиентов, равном в мас.%, соответственно: 24,25, 0,75, 0,16 и 24,84, или из KVO3 в смеси с KREO4 при содержании их, равном 85,71 и 14,29 мас.% соответственно, или из KVO3, KREO4 и CUCL при их содержании, равном 35,30, 5,88 и 58,82 мас.% соответственно. При использовании катализатора, состоящего из KVO3 или из V2O5 с примесью K2O, очищаемый газ дополнительно пропускают через катализатор, состоящий из PT, PD и γ - AL2O3 при их содержании, равном 5,28, 2,64 и 92,08 мас.% соответственно. Этот катализатор нанесен на торец того же фильтра со стороны выхода выхлопного газа. Температура воспламенения сажи составляет 300-444°С и зависит от состава катализатора. Снижение температуры воспламенения составляет 61-205°С по сравнению с фильтром без катализатора. 1 з.п.ф-лы, 2 ил., 1 табл.

Формула

Комментарии