Композитная sic-подложка и способ ее изготовления - RU2726283C2

Код документа: RU2726283C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001] Настоящее изобретение относится к композитной SiC-подложке, включающей подложку из поликристаллического SiC и слой монокристаллического SiC на ней, для применения в изготовлении полупроводниковых устройств, таких как барьерные диоды Шоттки, pn-диоды, pin-диоды, полевые транзисторы (FET), и биполярные транзисторы с изолированным затвором (IGBT), предназначенные для регулирования мощности при высокой температуре, высокой частоте и большой мощности, и для выращивания тонких пленок нитрида галлия, алмазных и наноуглеродных тонких пленок, и к способу изготовления композитной SiC-подложки. Более конкретно, оно относится к композитной подложке с большеразмерным диаметром, не испытывающей вызванных напряжениями изменений формы, и имеющей поверхность из монокристаллического SiC с низкой плотностью дефектов, и к способу ее изготовления.

УРОВЕНЬ ТЕХНИКИ

[0002] В прототипе в качестве полупроводниковой подложки широко применяются подложки из монокристаллического кремния. Вследствие своих физических пределов они постепенно перестают удовлетворять таким требованиям, как высокая рабочая температура, повышенная устойчивость к давлению и высокая частота, и инженеры начинают использовать дорогостоящие подложки из новых материалов, таких как подложки из монокристаллического SiС и подложки из монокристаллического GaN. Например, когда силовые преобразователи, такие как инверторы и AC/DC-преобразователи, создаются из полупроводниковых устройств с использованием карбида кремния (SiС), который представляет собой полупроводниковый материал, имеющий более широкую запрещенную зону, чем кремний (Si), с ними достигаются такие сокращения потерь мощности, какие недостижимы с полупроводниковыми устройствами при использовании кремния. Применение полупроводниковых устройств на основе SiС не только делает меньшими связанные с преобразованием энергии потери, чем в прототипе, но также содействует модификации устройств в отношении меньшего веса, компактного размера и более высокой надежности.

[0003] Такие подложки из монокристаллического SiC, как правило, изготавливаются способом (усовершенствованным способом Релея), предусматривающим создание условий для возгонки порошка высокочистого SiС при высокой температуре 2000°С или выше, и повторное выращивание SiС на расположенном в отдалении затравочном кристалле. Однако, поскольку предусматриваемые в этом способе изготовления стадии являются довольно сложными и проводимыми в очень жестких условиях, неизбежно снижаются качество и выход полученных подложек, то есть, подложки становятся весьма дорогостоящими, что препятствует их широкомасштабному практическому применению и использованию.

[0004] Между тем, толщина слоя (активного слоя), который фактически исполняет функцию устройства, на этих подложках составляет величину в диапазоне от 0,5 до 100 мкм в любом из вышеупомянутых вариантов применения, тогда как остальная часть толщины представляет собой часть, которая главным образом играет роль механического носителя для обработки, то есть, так называемого обработочного элемента (подложки), который не ограничен в отношении плотности дефектов или тому подобного.

[0005] Так, недавно было проведено исследование на подложках со структурой, в которой относительно тонкий слой монокристаллического SiС, имеющий минимальную толщину, связан с подложкой из поликристаллического SiС через слой керамического материала, такого как SiO2, Al2O3, Zr2O3, Si3N4 или AlN, или металла, такого как Si, Ti, Ni, Cu, Au, Ag, Co, Zr, Mo или W. Однако это оказалось непрактичным. В первом случае (с керамикой) промежуточный слой для связывания слоя монокристаллического SiС с подложкой из поликристаллического SiC является изолятором, и при изготовлении устройства отсутствует электрическая проводимость на задней поверхности. В последней ситуации (с металлом) в устройство неизбежно увлекаются металлические примеси, вызывая деградацию технических характеристик и надежности устройства.

[0006] При данных обстоятельствах до сих пор были внесены многочисленные предложения для преодоления этих недостатков. Например, JP 5051962 (Патентный Документ 1) раскрывает способ, включающий стадии, в которых создают исходную подложку в форме подложки из монокристаллического SiC, имеющую тонкую пленку из оксида кремния, в которую имплантированы ионы водорода или подобные, создают промежуточный носитель из поликристаллического нитрида алюминия, имеющего осажденный на его поверхности оксид кремния, соединяют исходную подложку и промежуточный носитель их поверхностями из оксида кремния, переносят тонкую пленку монокристаллического SiC на поликристаллический нитрид алюминия (промежуточный носитель), затем осаждают поликристаллический SiC, и после этого погружают в ванну с HF, чтобы растворить оксид кремния на поверхностях для разделения. Однако, когда этим способом получают композитную SiC-подложку большого диаметра, возникает такая проблема, что вследствие разницы в коэффициентах теплового расширения между осажденным слоем поликристаллического SiC и нитридом алюминия (промежуточным носителем) происходит значительное коробление. В дополнение, может возникать еще одна проблема, что высокая межфазная энергия на поверхности раздела между гетерогенными материалами обусловливает формирование дефектов структуры, которые распространяются в слой монокристаллического SiC и увеличивают плотность дефектов.

[0007] JP-A 2015-15401 (Патентный Документ 2) раскрывает способ нанесения слоя монокристаллического SiC на несущую подложку из поликристаллического SiC, поверхность которой затруднительно сделать гладкой, без формирования окисленной пленки на связывающей поверхности раздела, причем способ включает стадии, в которых пучком высокоскоростных атомов модифицируют поверхность несущей подложки из поликристаллического SiC до аморфного состояния без образования оксидной пленки, и одновременно модифицируют поверхность монокристаллического SiC до аморфного состояния, и приводят их в тесный контакт и термически связывают их. Однако этот способ имеет тот недостаток, что, поскольку пучком высокоскоростных атомов модифицируется не только межфазная поверхность раздела монокристаллического SiC в зоне контакта, но также частично модифицируется внутренняя кристаллическая структура, затруднительно вернуть первоначально монокристаллический SiC в прежнее состояние монокристаллического SiC с удовлетворительным качеством даже последующей тепловой обработкой. Когда монокристаллический SiC такого качества используют в качестве подложки устройства, шаблона или тому подобного, становится затруднительным получение устройств с лучшими характеристиками или качественных эпитаксиальных SiС-пленок.

[0008] В дополнение к этим недостаткам, вышеуказанная технология связана с такой проблемой, что для соединения друг с другом монокристаллического SiC и несущей подложки из поликристаллического SiC поверхность раздела в зоне связывания должна быть настолько гладкой, как это демонстрируется степенью поверхностной шероховатости (среднеарифметической шероховатости Ra согласно стандарту JIS B0601-2013) на уровне 1 нм или менее. Даже после того, как поверхность монокристаллического SiC модифицирована до аморфного состояния, SiС, который известен как материал, с трудом поддающийся машинной обработке, почти как алмаз, требует очень длительного времени для последующего процесса выравнивания, такого как шлифование, полирование или химико-механическое полирование (CMP). Тем самым неизбежно возрастает стоимость, которая становится существенным препятствием для практического применения.

[0009] Кроме того, слой монокристаллического SiC подвергается изменению объема во время восстановления кристалличности, что вызывает распространение внутренних напряжений и дефектов (дислокаций), происходящих от поликристаллической/монокристаллической поверхности раздела, и приводит к такой проблеме, что возрастает степень коробления, когда подложка становится подложкой большего диаметра. Когда модифицированный пласт слоя монокристаллического SiC представляет собой аморфный пласт, рекристаллизация этого пласта влечет за собой однородное зародышеобразование, и тем самым оказывается неизбежным образование двойников. В дополнение, возникает такая проблема, что, поскольку процесс от ионной бомбардировки до связывания является непрерывным процессом в вакууме, высока стоимость системы. Проблема повышенной стоимости системы возникает также потому, что необходима ионная имплантация на большую глубину (с высокой энергией), в зависимости от шероховатости подложки.

[0010] JP-A 2014-216555 (Патентный Документ 3) раскрывает способ, включающий стадии, в которых соединяют первый слой монокристаллического SiC, содержащего точечные дефекты, с несущей подложкой, и нагревают слой вместе с несущей подложкой для перегруппировки атомной структуры до различения точечных дефектов и линейных дефектов, и исключают влияние грани кристалла несущей подложки на вышележащий слой. Однако существует такая проблема, что точечные дефекты в первом слое преобразуются в сложные дефекты во время термической обработки, что способствует образованию двойников и дефектов упаковки. Еще одна проблема состоит в том, что процесс изготовления подложки становится усложненным, поскольку требуются многочисленные стадии ионной имплантации, чтобы распределить точечные дефекты в слой монокристаллического SiC (первый слой). Возникает еще одна проблема, что образуются дислокации в зависимости от уровня энергии на поверхности раздела слоя, связанного с несущей подложкой.

[0011] JP-A 2014-22711 (Патентный Документ 4) раскрывает способ, включающий стадии, в которых соединяют слой SiС, имеющий низкую плотность примесей и низкую плотность дефектов, с несущей подложкой, имеющей высокую плотность примесей и высокую плотность дефектов, и проводят на них эпитаксиальное выращивание слоя, имеющего концентрацию примесей, необходимую для функционирования полупроводникового устройства, чтобы тем самым получить слой с низкой плотностью дефектов, эквивалентной слою с низкой концентрацией. Однако остаются нерешенные проблемы того, что происходит загрязнение металлом на поверхности раздела в зоне связывания, и дислокации распространяются от подложки с высокой плотностью на переднюю сторону слоя, поскольку кристаллические решетки являются непрерывными от подложки до передней поверхности.

[0012] JP-A 2014-11301 (Патентный Документ 5) раскрывает способ, включающий стадии, в которых нагревают несущую подложку из SiС для преобразования ее поверхности в слой на углеродной основе, соединяют монокристаллический полупроводниковый слой с поверхностью, и после этого производят расщепление по всей площади или ее части. Однако способ не может быть средством получения стабильной подложки, поскольку содержащий SiС слой и углерод соединены слабыми валентными связями так, что поверхность раздела в зоне связывания является механически слабой, и углеродный слой повреждается даже в окислительной атмосфере.

[0013] JP-A H10-335617 (Патентный Документ 6) раскрывает способ получения полупроводниковой тонкой пленки на изолирующей пленке, включающий стадии, в которых формируют слой с поглощенным водородом и аморфный слой на монокристаллической полупроводниковой подложке, не прибегая к ионной имплантации, соединяют аморфный слой с несущей подложкой, обеспечивают выращивание из твердой фазы и отделяют монокристаллическую полупроводниковую подложку. Однако способ имеет возможность формирования двойников во время выращивания аморфного слоя из твердой фазы. Кроме того, существует такая проблема, что промежуточная изолирующая пленка препятствует изготовлению подложек для устройств с дискретными элементами, предназначенными для протекания тока по вертикальному направлению.

[0014] Нижеследующий документ также включен ссылкой как имеющий отношение к настоящему изобретению. «Reduction of Bowing in GaN-on-Sapphire and GaN-on-Silicon Substrates by Stress Implantation by Internally Focused Laser Processing», Japan Journal of Applied Physics, том 51 (2012) 016504 (Непатентный Документ 1).

ПРОТОТИПНЫЕ ДОКУМЕНТЫ

ПАТЕНТНЫЕ ДОКУМЕНТЫ

[0015]

Патентный Документ 1: JP 5051962

Патентный Документ 2: JP-A 2015-015401

Патентный Документ 3: JP-A 2014-216555

Патентный Документ 4: JP-A 2014-022711

Патентный Документ 5: JP-A 2014-011301

Патентный Документ 6: JP-A H10-335617

[0016] Непатентный Документ 1: «Reduction of Bowing in GaN-on-Sapphire and GaN-on-Silicon Substrates by Stress Implantation by Internally Focused Laser Processing», Japan Journal of Applied Physics, том 51 (2012) 016504

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ТЕХНИЧЕСКАЯ ПРОБЛЕМА

[0017] Цель изобретения, которое было выполнено в вышеупомянутых обстоятельствах, состоит в создании композитной SiC-подложки, в которой подложка из поликристаллического SiC и слой монокристаллического SiC соединены без любого промежуточного слоя, и адгезия между подложкой из поликристаллического SiC и слоем монокристаллического SiC улучшена без введения дефектов в кристаллическую структуру слоя монокристаллического SiC; и способа ее изготовления.

РАЗРЕШЕНИЕ ПРОБЛЕМЫ

[0018] Для достижения вышеуказанной цели изобретение представляет композитную SiC-подложку и способ ее изготовления, как определено ниже.

[1] Композитная SiC-подложка, включающая подложку из поликристаллического SiC и слой монокристаллического SiC на ней, причем вся поверхность раздела или ее часть подложки из поликристаллического SiC с примыкающим слоем монокристаллического SiC представляет собой несогласованную поверхность раздела, то есть, кристаллические решетки на которой не совпадают, слой монокристаллического SiC имеет гладкую переднюю поверхность и более шероховатую поверхность на стороне поверхности раздела с подложкой из поликристаллического SiC, чем передняя поверхность, и плотноупакованные плоскости кристаллов поликристаллического SiC в подложке из поликристаллического SiC беспорядочно ориентированы относительно направления перпендикуляра к передней поверхности слоя монокристаллического SiC.

[2] Композитная SiC-подложка согласно пункту [1], в которой шероховатая поверхность, которую слой монокристаллического SiC имеет на стороне поверхности раздела с подложкой из поликристаллического SiC, составлена наклонными поверхностными сегментами, которые беспорядочно ориентированы относительно направления перпендикуляра к передней поверхности слоя монокристаллического SiC.

[3] Композитная SiC-подложка согласно пункту [1] или [2], в которой подложка из поликристаллического SiC представляет собой образованную химическим осаждением из паровой фазы пленку.

[4] Композитная SiC-подложка согласно любому из пунктов [1]-[3], в которой поликристаллический SiC в подложке из поликристаллического SiC находится в форме кубических кристаллов, имеющих плотноупакованную плоскость, которая представляет собой {111}-плоскость.

[5] Способ изготовления композитной SiC-подложки, включающей подложку из поликристаллического SiC и слой монокристаллического SiC на ней, включающий стадии, в которых:

формируют тонкую пленку монокристаллического SiC на одной основной поверхности несущей подложки,

механически обрабатывают поверхность тонкой пленки монокристаллического SiC для придания шероховатости, и удаляют дефекты, обусловленные механической обработкой, с образованием слоя монокристаллического SiC, имеющего поверхность, которая является более шероховатой, чем поверхность слоя, смежного с несущей подложкой, причем шероховатая поверхность составлена наклонными поверхностными сегментами, которые беспорядочно ориентированы относительно направления перпендикуляра к поверхности слоя, смежного с несущей подложкой,

осаждают поликристаллический SiC на шероховатую поверхность слоя монокристаллического SiC способом химического осаждения из паровой фазы, с образованием тем самым подложки из поликристаллического SiC, в которой плотноупакованные плоскости кристаллов поликристаллического SiC беспорядочно ориентированы относительно направления перпендикуляра к поверхности слоя монокристаллического SiC, смежного с несущей подложкой, и

после этого физически и/или химически удаляют несущую подложку.

[6] Способ согласно пункту [5], в котором стадия обработки поверхности тонкой пленки монокристаллического SiC включает полирование поверхности тонкой пленки монокристаллического SiC в произвольных направлениях с использованием алмазных абразивных зерен.

[7] Способ согласно пункту [5] или [6], в котором несущая подложка сформирована из поликристаллического или монокристаллического кремния.

[8] Способ согласно любому из пунктов [5]-[7], в котором стадия формирования тонкой пленки монокристаллического SiC на несущей подложке включает отделение тонкой пленки монокристаллического SiC от подложки из монокристаллического SiC способом разделения ионной имплантацией и перенос тонкой пленки монокристаллического SiC на несущую подложку.

[9] Способ согласно любому из пунктов [5]-[7], в котором стадия формирования тонкой пленки монокристаллического SiC на несущей подложке включает гетероэпитаксиальное выращивание SiС на несущей подложке.

[10] Способ согласно любому из пунктов [5]-[9], в котором изготавливают носитель слоя монокристаллического SiC, имеющий слои монокристаллического SiC на обеих поверхностях несущей подложки, формируют подложку из поликристаллического SiC на шероховатой поверхности каждого слоя монокристаллического SiC, и после этого физически и/или химически удаляют несущую подложку.

[11] Способ согласно любому из пунктов [5]-[9], в котором изготавливают носитель слоя монокристаллического SiC, имеющий слой монокристаллического SiC только на передней поверхности несущей подложки, формируют подложку из поликристаллического SiC на шероховатой поверхности слоя монокристаллического SiC и задней поверхности несущей подложки, соответственно, и после этого физически и/или химически удаляют несущую подложку.

[12] Способ согласно любому из пунктов [5]-[9], в котором изготавливают два носителя слоя монокристаллического SiC, причем каждый носитель имеет слой монокристаллического SiC только на передней поверхности несущей подложки, соединяют между собой задние поверхности несущих подложек носителей слоя монокристаллического SiC, формируют подложки из поликристаллического SiC на шероховатых поверхностях слоев монокристаллического SiC на передней и задней поверхностях связанной подложки, соответственно, затем сборный узел разделяют по поверхности раздела в зоне связывания между задними поверхностями несущих подложек, и одновременно или последовательно физически и/или химически удаляют несущие подложки.

ПРЕИМУЩЕСТВЕННЫЕ РЕЗУЛЬТАТЫ ИЗОБРЕТЕНИЯ

[0019] В композитной SiC-подложке согласно изобретению поверхность раздела слоя монокристаллического SiC с примыкающей подложкой из поликристаллического SiC представляет собой несогласованную поверхность раздела, то есть, кристаллические решетки на которой не совпадают. Существует тенденция, которую можно различить при обследовании с использованием микроскопии, что напряжения действуют в определенном направлении, снижая адгезию между ними. Поскольку плотноупакованные плоскости кристаллов поликристаллического SiC в подложке из поликристаллического SiC беспорядочно ориентированы относительно направления перпендикуляра к передней поверхности слоя монокристаллического SiC, растягивающее напряжение и сжимающее напряжение генерируются в равной мере, взаимно компенсируя друг друга по любому направлению на поверхности раздела между слоем монокристаллического SiC и подложкой из поликристаллического SiC. Таким образом, внутренние напряжения сокращаются на протяжении всей поверхности раздела, и улучшается адгезия между ними. Поскольку поверхность раздела между слоем монокристаллического SiC и подложкой из поликристаллического SiC представляет собой несогласованную поверхность раздела, предотвращается распространение дислокаций, даже когда они возникают внутри подложки из поликристаллического SiC, в слой монокристаллического SiC. Кроме того, беспорядочная ориентация плотноупакованных плоскостей кристаллов поликристаллического SiC в подложке из поликристаллического SiC относительно направления перпендикуляра к передней поверхности слоя монокристаллического SiC обеспечивает то, что, даже когда вблизи поверхности раздела в результате локализованных напряжений в слое монокристаллического SiC индуцируются дислокации, они распространяются изотропно так, что распространившиеся дислокации и дефекты упаковки взаимно подавляются, благодаря чему может быть получена поверхность монокристаллического SiC с низкой плотностью дефектов.

Соответствующий изобретению способ изготовления композитной SiC-подложки включает стадии, в которых проводят механическую обработку для придания поверхностной шероховатости с образованием слоя монокристаллического SiC, имеющего шероховатую поверхность, которая является более шероховатой, чем поверхность слоя, смежного с несущей подложкой, причем шероховатая поверхность составлена наклонными поверхностными сегментами, которые беспорядочно ориентированы относительно направления перпендикуляра к поверхности слоя, смежного с несущей подложкой, и осаждают поликристаллический SiC на шероховатую поверхность CVD-методом, с образованием тем самым подложки из поликристаллического SiC, в которой плотноупакованные плоскости кристаллов поликристаллического SiC беспорядочно ориентированы относительно направления перпендикуляра к поверхности слоя монокристаллического SiC, смежного с несущей подложкой. Таким образом, соответствующая изобретению композитная SiC-подложка может быть изготовлена простым путем.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0020]

[ФИГ. 1] ФИГ. 1 представляет вид в разрезе, показывающий общую структуру композитной SiC-подложки согласно изобретению.

[ФИГ. 2] ФИГ. 2 представляет схематический вид, показывающий микроскопическую структуру на поверхности раздела между слоем монокристаллического SiC и подложкой из поликристаллического SiC композитной SiC-подложки согласно изобретению.

[ФИГ. 3] ФИГ. 3 представляет схематический вид, показывающий микроскопическую структуру на поверхности раздела между слоем монокристаллического SiC и подложкой из поликристаллического SiC композитной SiC-подложки согласно прототипу.

[ФИГ. 4] ФИГ. 4 иллюстрирует стадии способа изготовления композитной SiC-подложки в Варианте 1 исполнения согласно изобретению.

[ФИГ. 5] ФИГ. 5 иллюстрирует стадии способа изготовления композитной SiC-подложки в Варианте 2 исполнения согласно изобретению.

[ФИГ. 6] ФИГ. 6 иллюстрирует стадии способа изготовления композитной SiC-подложки в Варианте 3 исполнения согласно изобретению.

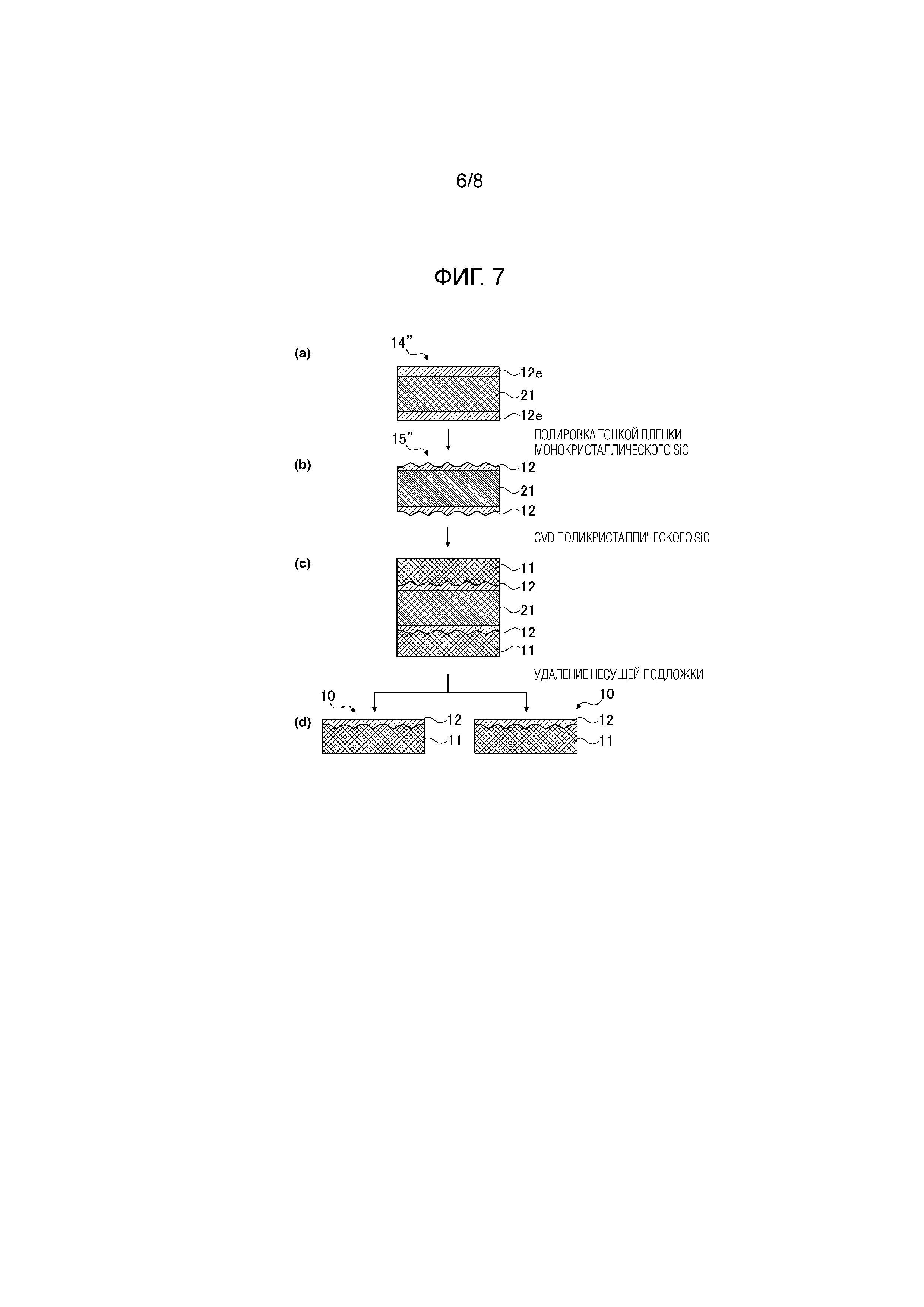

[ФИГ. 7] ФИГ. 7 иллюстрирует стадии способа изготовления композитной SiC-подложки в Варианте 4 исполнения согласно изобретению.

[ФИГ. 8] ФИГ. 8 представляет микроскопическое стереоизображение передней поверхности композитной SiC-подложки в Примере 1.

[ФИГ. 9] ФИГ. 9 представляет диаграмму, показывающую характеристики подложки из поликристаллического SiC в композитной SiC-подложке из Примера 1, полученные анализом рентгеновской дифрактометрии (θ-2θ-метод).

[ФИГ. 10] ФИГ. 10 представляет диаграмму, показывающую рентгеновскую кривую качания (ω-сканирование) для подложки из поликристаллического SiC в композитной SiC-подложке согласно Примеру 1.

[ФИГ. 11] ФИГ. 11 представляет схематический вид, показывающий измерение изгиба в композитной SiC-подложке.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

[0021]

[Композитная SiC-подложка]

Ниже описывается композитная SiC-подложка согласно изобретению.

Изобретение представляет композитную SiC-подложку, включающую подложку из поликристаллического SiC и слой монокристаллического SiC на ней, отличающуюся тем, что вся поверхность раздела или ее часть подложки из поликристаллического SiC с примыкающим слоем монокристаллического SiC представляет собой несогласованную поверхность раздела, то есть, кристаллические решетки на которой не совпадают, слой монокристаллического SiC имеет гладкую переднюю поверхность и более шероховатую поверхность на стороне поверхности раздела с подложкой из поликристаллического SiC, чем передняя поверхность, и плотноупакованные плоскости кристаллов поликристаллического SiC в подложке из поликристаллического SiC беспорядочно ориентированы относительно направления перпендикуляра к передней поверхности слоя монокристаллического SiC.

[0022] ФИГУРЫ 1 и 2 иллюстрируют структуру композитной SiC-подложки согласно изобретению. ФИГ. 1 представляет вид в разрезе, показывающий общее строение (макроскопическую структуру) композитной SiC-подложки. ФИГ. 2 представляет схематический вид, показывающий микроскопическую структуру на поверхности раздела между слоем монокристаллического SiC и подложкой из поликристаллического SiC композитной SiC-подложки.

Как видно из ФИГ. 1, композитная SiC-подложка 10 согласно изобретению включает подложку 11 из поликристаллического SiC и слой 12 монокристаллического SiC, сформированный на SiC-подложке 11.

[0023] Здесь плотноупакованные плоскости кристаллов поликристаллического SiC в подложке 11 из поликристаллического SiC беспорядочно ориентированы относительно направления перпендикуляра к передней поверхности слоя 12 монокристаллического SiC.

[0024] Следует отметить, что беспорядочная ориентация означает, что плотноупакованные плоскости кристаллов поликристаллического SiC одинаково обращены скорее по всем направлениям, нежели обращены смещенными в определенном направлении, как видно во всей подложке 11 из поликристаллического SiC, относительно направления перпендикуляра к передней поверхности слоя 12 монокристаллического SiC.

[0025] Подложка 11 из поликристаллического SiC имеет толщину, которая предпочтительно составляет от 100 до 650 мкм, по соображениям прочности в качестве обработочной подложки, и более предпочтительно от 200 до 350 мкм, из дополнительных соображений относительно последовательного сопротивления при использовании в качестве устройства вертикального типа. Толщина по меньшей мере в 100 мкм является более подходящей для исполнения функции обработочной подложки, тогда как при толщине вплоть до 650 мкм могут быть достигнуты сокращения стоимости и электрического сопротивления.

[0026] Подложка 11 из поликристаллического SiC предпочтительно представляет собой пленку, полученную осаждением поликристаллического SiC методом химического осаждения из паровой фазы (CVD), то есть, CVD-пленку. А именно, подложка 11 из поликристаллического SiC предпочтительно осаждается параллельно повышенным/пониженным наклонным плоскостям на поверхности слоя 12 монокристаллического SiC так, что плотноупакованные плоскости кристаллических зерен ориентированы в беспорядочных направлениях (как будет описано позже).

[0027] Подложка 11 из поликристаллического SiC состоит из кристаллов, имеющих размер зерен желательно между 0,1 мкм и 30 мкм, более желательно между 0,5 мкм и 10 мкм. Размер кристаллических зерен вплоть до 30 мкм облегчает сокращение площади поверхности раздела между определенными кристаллическими зернами SiС и слоем 12 монокристаллического SiC, для предотвращения локализации напряжений на поверхности раздела, и в конечном счете для подавления пластической деформации кристаллических решеток и предотвращения перемещения дислокаций, и тем самым для сохранения высокого качества слоя 12 монокристаллического SiC. Размер кристаллических зерен по меньшей мере 0,1 мкм облегчает повышение механической прочности подложки 11 из поликристаллического SiC как обработочной подложки и для снижения ее удельного сопротивления, чтобы способствовать исполнению ею функции как полупроводниковой подложки.

[0028] Кроме того, предпочтительно, что поликристаллический SiC в подложке 11 из поликристаллического SiC находится в форме кубических кристаллов, имеющих плотноупакованную плоскость, которая более предпочтительно представляет собой {111}-плоскость. Кубический SiС представляет собой изотропные кристаллы и имеет 4 эквивалентных плотноупакованных плоскости, благодаря чему избегается то, что определенная плотноупакованная плоскость будет ориентирована по конкретному направлению и, кроме того, обеспечивается проявление эффекта сокращения напряжения на поверхности раздела между подложкой 11 из поликристаллического SiC и слоем 12 монокристаллического SiC, и эффекта уменьшения изгибания композитной SiC-подложки 10. В дополнение, кубический SiС представляет собой фазу с самой низкой температурой образования среди поликристаллического SiC, и может быть сформирован даже при температурах не выше, чем температура плавления Si, создавая преимущество в повышении степени свободы при выборе материала для описываемой позже несущей подложки.

Следует отметить, что удельное сопротивление подложки 11 из поликристаллического SiC может быть скорректировано введением в нее примеси. Это корректирование позволяет благоприятным образом использовать подложку в качестве подложки для устройств с вертикальной структурой силовых полупроводников.

[0029] Кроме того, подложка 11 из поликристаллического SiC состоит из того же SiС, как и вышележащий слой 12 монокристаллического SiC, чем подразумевается, что слой 12 монокристаллического SiC и подложка 11 из поликристаллического SiC имеют одинаковый коэффициент теплового расширения. Тем самым сокращается изгибание композитной SiC-подложки 10 при любых температурах.

[0030] Пока слой 12 монокристаллического SiC составлен монокристаллическим SiC, его кристаллическая структура может быть любой из 4H-SiC, 6H-SiC, и 3C-SiC.

[0031] Слой 12 монокристаллического SiC предпочтительно получают отделением тонкой пленки или слоя от массивной формы монокристаллического SiC, например, подложки из монокристаллического SiC с кристаллической структурой 4H-SiC, 6H-SiC, или 3C-SiC, как будет описано позже. В альтернативном варианте, слой 12 монокристаллического SiC может представлять собой пленку, которая получена гетероэпитаксиальным выращиванием в условиях метода осаждения из паровой фазы, как будет описано позже.

[0032] Кроме того, слой 12 монокристаллического SiC представляет собой тонкую пленку монокристаллического SiC, имеющую толщину до 1 мкм, предпочтительно от 100 нм до 1 мкм, более предпочтительно от 200 нм до 800 нм, и еще более предпочтительно от 300 нм до 500 нм.

[0033] Когда слой 12 монокристаллического SiC сформирован методом разделения ионной имплантацией, его толщина определяется диапазоном глубины внедрения ионов (глубины ионной имплантации), с ее верхним пределом, составляющим около 1 мкм. А именно, когда желательно применение слоя 12 монокристаллического SiC в качестве активного слоя в силовом устройстве, в некоторых случаях требуется толщина по меньшей мере 10 мкм. В таких случаях эпитаксиальный слой 12' SiС может гомоэпитаксиально выращиваться на слое 12 монокристаллического SiC, пока не сформируется слой монокристаллического SiC желательной толщины.

[0034] Слой 12 монокристаллического SiC имеет шероховатую поверхность на стороне его поверхности раздела с подложкой 11 из поликристаллического SiC, причем шероховатая поверхность составлена наклонными поверхностными сегментами, которые предпочтительно беспорядочно ориентированы относительно направления перпендикуляра к передней поверхности слоя 12 монокристаллического SiС. Поверхностная шероховатость будет описана позже в Вариантах исполнения способа изготовления композитной SiC-подложки.

[0035] ФИГ. 2 представляет схематический вид, показывающий микроскопическую структуру на поверхности раздела между слоем 12 монокристаллического SiC и подложкой 11 из поликристаллического SiC композитной SiC-подложки 10 согласно изобретению. Иллюстрированы кристаллографические плоскости 11р кристаллов, из которых составлена подложка 11 из поликристаллического SiC, границы 11b зерен, и кристаллографические плоскости 12р монокристаллов, из которых состоит слой 12 монокристаллического SiC. В то время как композитная SiC-подложка 10 имеет структуру, в которой слой 12 монокристаллического SiC примыкает к подложке 11 из поликристаллического SiC, вся поверхность раздела или ее часть между подложкой 11 из поликристаллического SiC и слоем 12 монокристаллического SiC представляет собой несогласованную поверхность I12/11 раздела, то есть, кристаллические решетки на которой не совпадают.

[0036] В ФИГ. 2 подложка 11 из поликристаллического SiC имеет такую структуру, что кристаллы, из которых состоит подложка 11 из поликристаллического SiC, осаждаются так, что для каждого из наклонных поверхностных сегментов, составляющих неровность поверхности слоя 12 монокристаллического SiC на стороне ее поверхности раздела с подложкой 11 из поликристаллического SiC (то есть, несогласованной поверхности I12/11 раздела), плотноупакованные плоскости (кристаллографические плоскости 11р) кристаллов параллельны наклонному поверхностному сегменту.

[0037] В структуре согласно прототипу, имеющей слой монокристаллического SiC, примыкающий к подложке из поликристаллического SiC, неоднородность в кристаллической решетке возникает у несогласованной поверхности раздела вследствие различий в периодах кристаллической решетки и направлении ориентации кристаллографических плоскостей (смотри ФИГ. 3). Поскольку атом (Si или С), позиционированный при этой неоднородности (несогласованной поверхности раздела), образует ненасыщенную связь, локально нарушаются условия электрической нейтральности, и тем самым действуют силы отталкивания и притяжения, обусловливая образование напряжений (изображенных стрелками в фигуре) параллельно поверхности раздела.

[0038] Направление, в котором действует напряжение, определяется направлением ориентации каждой кристаллографической плоскости или другими факторами. Поэтому у несогласованной поверхности раздела, наклонной в конкретном направлении, напряжение действует в конкретном направлении. Тем самым внутреннее напряжение сохраняется, и снижаются силы адгезии.

[0039] Согласно изобретению, которое предусматривает предотвращение сохранения внутреннего напряжения или сокращение внутреннего напряжения, направления, в которых напряжения действуют у несогласованной поверхности I12/11 раздела, распределяются с образованием обратных напряжений так, что напряжения взаимно компенсируются. То есть, согласно изобретению плотноупакованные плоскости (кристаллографическая плоскость 11р) кристаллических решеток кристаллических зерен в подложке 11 из поликристаллического SiC беспорядочно ориентированы относительно направления перпендикуляра к передней поверхности (верхней поверхности в ФИГ. 2) слоя 12 монокристаллического SiC (ориентированы рассредоточенно относительно направления ориентации плотноупакованной плоскости в слое 12 монокристаллического SiC, принимаемого за центральную ось). Растягивающее напряжение и сжимающее напряжение в равной мере генерируются, взаимно компенсируя друг друга по любым направлениям, тем самым приводя к нулевому или низкому напряжению (внутреннее напряжение не более 0,1 ГПа) по всей поверхности раздела (несогласованной поверхности I12/11 раздела) между слоем 12 монокристаллического SiC и подложкой 11 из поликристаллического SiC.

[0040] В этом варианте исполнения, при условии, что плотноупакованная плоскость кристаллической решетки каждого кристаллического зерна в подложке 11 из поликристаллического SiC ориентирована наклонно или с углом θ отклонения относительно передней поверхности (контрольной поверхности) слоя 12 монокристаллического SiC (ФИГ. 2), доля кристаллических зерен, удовлетворяющих значению θ≤-2° или 2°≤θ, предпочтительно составляет по меньшей мере 32%, более предпочтительно по меньшей мере 50% всех кристаллических зерен, из которых состоит подложка 11 из поликристаллического SiC. Если эта доля составляет менее 32%, тогда кристаллические зерна удовлетворяют выражению -2°<θ<2°, рассчитанному по меньшей мере для 68%, и возрастает доля согласованной (или связной) поверхности раздела относительно площади поверхности раздела, более конкретно, доля кристаллов SiС, плотноупакованная плоскость которых ориентирована по конкретному направлению (например, по направлению перпендикуляра к передней поверхности (верхней поверхности в ФИГ. 2) слоя 12 монокристаллического SiC), в результате чего ослабевает эффект компенсирования напряжения. Тогда увеличивается внутреннее напряжение вблизи поверхности раздела между слоем 12 монокристаллического SiC и подложкой 11 из поликристаллического SiC, с опасностью возникновения расслоения или деформации. Следует отметить, что θ=0° представляет среднее (центральное) распределение ориентации, то есть, плотноупакованная плоскость ориентирована относительно направления перпендикуляра к передней поверхности (контрольной поверхности) слоя 12 монокристаллического SiC (плотноупакованная плоскость пролегает параллельно контрольной поверхности).

[0041] Чтобы повысить силу адгезии к подложке 11 из поликристаллического SiC, предпочтительно, чтобы плотноупакованные плоскости кристаллов слоя 12 монокристаллического SiC были параллельны поверхности раздела. Однако кристаллографическая плоскость должна быть слегка наклонной, прежде чем ступенчато-слоевой эпитаксиальный рост может развиваться на передней поверхности слоя 12 монокристаллического SiC. С учетом этого желательно, чтобы плотноупакованная плоскость кристаллической решетки слоя 12 монокристаллического SiC имела угол наклона от более чем 0° до 10° на его поверхности раздела с подложкой 11 из поликристаллического SiC. Если плотноупакованная плоскость кристаллической решетки слоя 12 монокристаллического SiC имеет угол наклона, превышающий 10°, энергия на несогласованной поверхности раздела становится высокой, обусловливая опасность снижения силы адгезии между слоем 12 монокристаллического SiC и подложкой 11 из поликристаллического SiC, увеличения частоты возникновения дислокации на поверхности раздела и распространения дислокации от поверхности раздела в слой 12 монокристаллического SiC.

[0042] Следует отметить, что по той причине, что поверхность раздела между слоем 12 монокристаллического SiС и подложкой 11 из поликристаллического SiC представляет собой несогласованную поверхность I12/11 раздела, то даже когда возникает дислокация внутри подложки 11 из поликристаллического SiC, распространение дислокаций в слой 12 монокристаллического SiC предотвращается несогласованной поверхностью I12/11 раздела. Кроме того, даже когда дислокации индуцируются внутри слоя 12 монокристаллического SiC вблизи поверхности раздела локализованными напряжениями, эти дислокации распространяются изотропно так, что распространившиеся дислокации и дефекты упаковки взаимно подавляются. В результате этого может быть получен слой 12 монокристаллического SiC, имеющий поверхность с низкой плотностью дефектов.

[0043] Как понятно из вышеизложенного, композитная SiC-подложка 10 согласно изобретению имеет несколько преимуществ: (1) устраняется изгибание, обусловленное отличающимся тепловым расширением обработочной подложки, поскольку нет различия в тепловом расширении между слоем 12 монокристаллического SiC и подложкой 11 из поликристаллического SiC; (2) в слое 12 монокристаллического SiC не возникают повреждения, сложные дефекты, двойники или дефекты упаковки; (3) не ухудшается механическая прочность на поверхности раздела между слоем 12 монокристаллического SiC и подложкой 11 из поликристаллического SiC, то есть, слой 12 монокристаллического SiC прочно связывается или соединяется с подложкой 11 из поликристаллического SiC; (4) устраняется загрязнение металлом благодаря исключению промежуточного металлического слоя между подложкой 11 из поликристаллического SiC и слоем 12 монокристаллического SiC; (5) благодаря исключению изолирующего слоя между подложкой 11 из поликристаллического SiC и слоем 12 монокристаллического SiC композитная SiC-подложка пригодна для применения в качестве материала подложки для устройств с дискретными элементами, предназначенных для протекания тока в вертикальном направлении, или материала подложки для силовых полупроводниковых устройств с переменным удельным электрическим сопротивлением.

[0044]

Изготовление композитной SiC-подложки

При изготовлении определяемой здесь соответствующей изобретению композитной SiC-подложки 10 предпочтительно применяется способ осаждения поликристаллического SiC на слое монокристаллического SiC как обработочной подложке, как описано в Патентном Документе 1 (JP 5051962), поскольку эпитаксиальное выращивание монокристаллического SiC на поликристаллической подложке невозможно. В частности, формирование зародышей, ориентированных по произвольным направлениям у поверхности слоя монокристаллического SiC, на котором осаждается поликристаллический SiC, необходимо, когда поликристаллический SiC осаждается на поверхности слоя монокристаллического SiC, служащего в качестве поверхности раздела с подложкой из поликристаллического SiC, так, что направления ориентации кристаллографических плоскостей являются беспорядочными относительно направления перпендикуляра к передней поверхности слоя монокристаллического SiC, которая является отдаленной от поверхности, на которой осаждается поликристаллический SiC (то есть, равномерно распределены по направлениям, вращающимся вокруг оси, перпендикулярной к поверхности раздела). Для удовлетворения этой необходимости являются ограниченными условия, при которых формируется подложка из поликристаллического SiC. Фактически существует потребность в поиске условий выращивания кристаллов, в которых поликристаллический SiC не ориентирован в конкретном направлении у поверхности слоя монокристаллического SiC, на который осаждается поликристаллический SiC, для оптимизации условий (рассеивание и равномерность направлений ориентации), и для поиска условий метастабильной аморфизации. Поэтому нелегко создать структуру соответствующей изобретению композитной SiC-подложки 10. Это обусловлено тем, что выращивание кристалла имеет такую природу, что плоскость наинизшей энергии предпочтительно открыта на поверхности, и также склонностью к тому, что конкретное направление плоскости ориентировано (предпочтительно ориентировано) по направлению оси перпендикулярно поверхности.

[0045] Руководствуясь идеей, что, когда была преднамеренно ухудшена гладкость, или придана шероховатость, поверхности слоя монокристаллического SiC, которая становится поверхностью раздела с подложкой из поликристаллического SiC, служащей в качестве обработочной подложки, плотноупакованные плоскости (кристаллографические плоскости) осаждаемых на ней кристаллов поликристаллического SiC могут быть беспорядочно ориентированы, как определено выше, и продолжая обстоятельные исследования, авторы настоящего изобретения выполнили настоящее изобретение.

[0046] То есть, способ изготовления композитной SiC-подложки согласно изобретению представляет собой способ изготовления композитной SiC-подложки 10, включающей подложку 11 из поликристаллического SiC и слой 12 монокристаллического SiC на ней, включающий стадии, в которых формируют тонкую пленку монокристаллического SiC на одной основной поверхности несущей подложки, механически обрабатывают поверхность тонкой пленки монокристаллического SiC для придания шероховатости, и удаляют дефекты, обусловленные механической обработкой, с образованием слоя монокристаллического SiC, имеющего поверхность, которая является более шероховатой, чем поверхность слоя, смежного с несущей подложкой, причем шероховатая поверхность составлена наклонными поверхностными сегментами, которые беспорядочно ориентированы относительно направления перпендикуляра к поверхности слоя, смежного с несущей подложкой, осаждают поликристаллический SiC на шероховатую поверхность слоя монокристаллического SiC способом химического осаждения из паровой фазы, с образованием тем самым подложки из поликристаллического SiC, в которой плотноупакованные плоскости кристаллов поликристаллического SiC беспорядочно ориентированы относительно направления перпендикуляра к поверхности слоя монокристаллического SiC, смежного с несущей подложкой, и после этого физически и/или химически удаляют несущую подложку.

[0047] Обработка для придания поверхностной шероховатости предварительно определенной механической обработкой поверхности слоя 12 монокристаллического SiC, которая становится поверхностью раздела с подложкой 11 из поликристаллического SiC (поверхностью, на которую осаждается поликристаллический SiC), не является конкретно ограниченной, пока механическая обработка обеспечивает образование шероховатой поверхности, которая составлена наклонными поверхностными сегментами, которые беспорядочно ориентированы относительно направления перпендикуляра к поверхности слоя, смежного с несущей подложкой. Например, предпочтительной стадией придания шероховатости поверхности тонкой пленки монокристаллического SiC является полирование поверхности тонкой пленки монокристаллического SiC в произвольных направлениях с использованием алмазных абразивных зерен. Здесь степень шероховатости (размеры выступов и углублений, беспорядочность направлений ориентации наклонных поверхностных сегментов) может быть отрегулирована выбором диаметра алмазных абразивных зерен, давления, прилагаемого к поверхности, подвергаемой обработке для придания шероховатости, и продолжительности обработки.

[0048] Здесь степень неровности поверхности слоя 12 монокристаллического SiC может быть задана поверхностной шероховатостью и состояниями ориентации наклонных поверхностных сегментов, из которых состоит шероховатая поверхность. Как используемая здесь, поверхностная шероховатость подразумевает, например, среднеарифметическую шероховатость Ra, наибольшую высоту Rz неровностей, среднеквадратичную шероховатость Rq (шероховатость поверхности RMS согласно стандарту JIS B0501-2013) или тому подобные.

[0049] Степень неровности на поверхности слоя 12 монокристаллического SiC, на которую должен осаждаться поликристаллический SiC, предпочтительно иллюстрируется среднеарифметической шероховатостью Ra от 1 нм до 100 нм, и максимальные углы уклона наклонных поверхностных сегментов, которыми составлена шероховатая поверхность, варьируют, в любом направлении, от 2° до 10° относительно поверхности слоя 12 монокристаллического SiC, смежного с несущей подложкой. А именно, наклонные поверхностные сегменты, из которых состоит шероховатая поверхность, представляют собой базовые поверхностные сегменты, на которые осаждается поликристаллический SiC так, что плотноупакованные плоскости поликристаллического SiC параллельны базовым поверхностным сегментам. Это обусловливается тем, что плотноупакованные плоскости, имеющие минимальную поверхностную энергию, склонны предпочтительно покрывать поверхность кристалла. Тогда, пока поверхность монокристаллического SiC является беспорядочно шероховатой, направления, по которым кристаллические зерна подложки 11 из поликристаллического SiC растут на слое 12 монокристаллического SiC, намеренно изменяются беспорядочно. То есть, эта структура обеспечивает то, что даже если кристаллические зерна подложки из поликристаллического SiC предпочтительно ориентированы относительно поверхности слоя 12 монокристаллического SiC, направления ориентации кристаллографических плоскостей 11р кристаллов поликристаллического SiC в подложке 11 из поликристаллического SiC в каждом случае рассредоточенно ориентированы сообразно направлению каждого наклонного поверхностного сегмента, из которых состоит шероховатая поверхность слоя 12 монокристаллического SiC, смежного с поверхностью раздела (беспорядочно ориентированы относительно направления перпендикуляра к поверхности слоя 12 монокристаллического SiC, смежного с несущей подложкой), как показано в ФИГ. 2. Таким образом, пока максимальные углы уклона наклонных поверхностных сегментов, которыми составлена шероховатая поверхность слоя 12 монокристаллического SiC, на которую должен быть осажден поликристаллический SiC, варьируют от 2° до 10° по любым направлениям, направления ориентации кристаллографических плоскостей 11р кристаллов поликристаллического SiC в подложке 11 из поликристаллического SiC беспорядочно ориентированы по углами наклона от 2° до 10°.

[0050] В частности, когда направления ориентации наклонных поверхностных сегментов с углом θ отклонения, которыми составлена шероховатая поверхность слоя 12 монокристаллического SiC, примыкающего к подложке 11 из поликристаллического SiC, распределены равномерно, как показано в ФИГ. 2, по направлениям вращательной симметрии вокруг нормальной оси у поверхности раздела между подложкой 11 из поликристаллического SiC и слоем 12 монокристаллического SiC (или поверхности слоя 12 монокристаллического SiC, смежного с несущей подложкой), в полной мере проявляется эффект компенсирования напряжений, поскольку микроскопическая структура у несогласованной поверхности раздела беспорядочно изменяется относительно любых направлений. В частности, не является предпочтительным, чтобы направления ориентации наклонных поверхностных сегментов с углом θ отклонения, которыми составлена шероховатая поверхность слоя 12 монокристаллического SiC, примыкающего к подложке 11 из поликристаллического SiC, были смещены в определенном направлении, поскольку в результате этого напряжения концентрируются по определенному направлению, вызывая изгибание композитной SiC-подложки.

[0051] Кроме того, если поверхность слоя 12 монокристаллического SiC, на которую должен осаждаться поликристаллический SiC, имеет среднеарифметическую шероховатость Ra менее 1 нм, становится невозможным обеспечение достаточной площади каждого из наклонных поверхностных сегментов, из которых состоит шероховатая поверхность, становится малым размер зерен поликристаллического SiC, осажденного на наклонный поверхностный сегмент, с риском неудачи в создании подложки 11 из поликристаллического SiC с механической прочностью для обработочной подложки и низким удельным сопротивлением для полупроводниковых подложек. Если среднеарифметическая шероховатость Ra превышает 100 нм, слой монокристаллического SiC должен иметь толщину по меньшей мере 100 нм, чтобы обеспечить проявление слоем эффекта компенсирования напряжений, имея в виду, что в некоторых случаях можно не ожидать эффекта снижения стоимости композитной подложки. В дополнение, на слое 12 монокристаллического SiC должны быть сформированы неровности (выступы и углубления) высотой более 100 нм. Тем самым слою монокристаллического SiC наносятся чрезмерные повреждения, приводя к невозможности сохранения качества кристаллов подложек для силовых полупроводниковых устройств. При возможности обработки поверхности слоя монокристаллического SiC, принимая во внимание неровности, поверхность слоя монокристаллического SiC, на которую должен осаждаться поликристаллический SiC, предпочтительно имеет среднеарифметическую шероховатость Ra от 1 нм до 10 нм, еще более предпочтительно от 1 нм до 5 нм.

[0052] В соответствующем изобретению способе изготовления композитной SiC-подложки стадия формирования тонкой пленки монокристаллического SiC на несущей подложке предпочтительно включает отделение тонкой пленки монокристаллического SiC с подложки из монокристаллического SiC способом разделения ионной имплантацией и перенос тонкой пленки монокристаллического SiC на несущую подложку. В альтернативном варианте, стадия формирования тонкой пленки монокристаллического SiC на несущей подложке предпочтительно включает гетероэпитаксиальное выращивание SiС на несущей подложке. Поскольку это значит, что слой 12 монокристаллического SiC, имеющий необходимую минимальную толщину и обеспечивающий характеристики композитной SiC-подложки, получается выполнением лишь операции разделения ионной имплантацией или гетероэпитаксиального выращивания, может быть изготовлена экономичным путем композитная SiC-подложка, имеющая улучшенные свойства.

[0053] Кроме того, CVD-способ формирования подложки 11 из поликристаллического SiC предпочтительно представляет собой термический CVD. Поскольку поликристаллический SiC формируется на слое 12 монокристаллического SiC осаждением, устраняется необходимость в стадии тщательного выравнивания SiС (трудного в шлифовании материала) шлифованием, полированием или CMP-способом, как в прототипе.

[0054] Кроме того, несущую подложку предпочтительно формируют из материала, который легко подвергается обработке способом разделения ионной имплантацией, поддающийся физическому и/или химическому удалению (то есть, обработкой резанием или травлением), и значительно не отличается от SiС по коэффициенту теплового расширения, более предпочтительно, из поликристаллического или монокристаллического кремния. Где в качестве несущей подложки используется пластина из монокристаллического кремния, получаются качественные подложки с большим диаметром при низкой стоимости, благодаря чему снижаются расходы на изготовление композитных SiC-подложек. Пластина из монокристаллического кремния обеспечивает возможность гетероэпитаксиального выращивания на ней кубического монокристаллического SiC, устраняя необходимость в стадии связывания или разделения подложки из монокристаллического SiC. В результате этого композитные SiC-подложки, имеющие больший диаметр, чем имеющиеся в продаже на рынке SiС в форме массивных пластин, могут быть изготовлены с низкими затратами.

[0055] Поскольку монокристаллический SiC в массивной форме является дорогостоящим, экономически нецелесообразно изготавливать композитные SiC-подложки с использованием подложек из монокристаллического SiC как таковых, или с использованием по существу подложек из монокристаллического SiC. Таким образом, композитная SiC-подложка изготавливается согласно изобретению срезанием тонкой пленки монокристаллического SiC с пластины из монокристаллического SiС, как в Патентном Документе 1 (JP 5051962), переносом тонкой пленки на несущую подложку для обеспечения заметной механической прочности, созданием тонкой пленки монокристаллического SiC на ее поверхности с предварительно заданной шероховатостью (изотропно наклонные поверхностные сегменты или неровности), после этого осаждением на нее поликристаллического SiC с образованием подложки из поликристаллического SiC.

[0056] Если несущая подложка имеет коэффициент теплового расширения, который сильно отличается от коэффициентов теплового расширения слоя монокристаллического SiC и подложки из поликристаллического SiC, содержащий несущую подложку многослойный материал может изгибаться при изменениях температуры во время изготовления композитной подложки. Если такое изгибание происходит в процессе изготовления, существует опасность того, что плоская композитная SiC-подложка может быть не получена, поскольку форма композитной SiC-подложки отражает изгиб несущей подложки, несмотря на меры, предпринятые для сокращения или ослабления напряжений на поверхности раздела между слоем монокристаллического SiC и подложкой из поликристаллического SiC. Если композитная SiC-подложка перестает быть плоской, тогда становится затруднительным применение способа фотолитографии, такого как процесс изготовления устройств, препятствуя практическому применению композитных SiC-подложек.

[0057] С целью предотвращения изгибания включающего несущую подложку многослойного материала, даже когда существует различие в коэффициентах теплового расширения между несущей подложкой и слоем 12 монокристаллического SiC или подложкой 11 из поликристаллического SiC, предпочтительно осаждать подложку из поликристаллического SiC (служащую в качестве обработочной подложки) на каждую из противолежащих поверхностей несущей подложки в многослойном материале. В этом случае, даже когда возникает напряжение вследствие разницы в коэффициентах теплового расширения между несущей подложкой и подложкой из поликристаллического SiC, напряжения, действующие на переднюю и заднюю поверхности несущей подложки, направлены во взаимно противоположных направлениях и имеют одинаковую величину. Этим обеспечивается то, что изгибание в многослойном материале не происходит при любых температурах обработки. В результате этого может быть получена композитная SiC-подложка, не имеющая изгиба. В дополнение, увеличивается заметная жесткость несущей подложки, которая содействует перемещению дислокаций внутри подложки из поликристаллического SiC и ослабляет остаточные напряжения, позволяя изготовить композитную SiC-подложку, которая является термически и механически стабильной.

[0058] Например, в одном предпочтительном варианте исполнения изготавливают носитель слоя монокристаллического SiC, имеющий слой монокристаллического SiC только на передней поверхности несущей подложки, подложки из поликристаллического SiC формируют на шероховатой поверхности слоя монокристаллического SiC и на задней поверхности несущей подложки, соответственно, и после этого физически и/или химически удаляют несущую подложку.

[0059] В еще одном предпочтительном варианте исполнения изготавливают носитель слоя монокристаллического SiC, имеющий слой монокристаллического SiC на обеих поверхностях несущей подложки, подложку из поликристаллического SiC формируют на шероховатой поверхности каждого слоя монокристаллического SiC, и после этого физически и/или химически удаляют несущую подложку. Поскольку в единственной стадии формирования подложки из поликристаллического SiC могут быть изготовлены две композитных SiC-подложки, возрастает эффект сокращения стоимости изготовления.

[0060] В дополнительном предпочтительном варианте исполнения, который применяется, когда затруднительно сформировать слои монокристаллического SiC на обеих поверхностях несущей подложки, изготавливают два носителя слоя монокристаллического SiC, причем каждый носитель имеет слой монокристаллического SiC только на передней поверхности несущей подложки, соединяют между собой задние поверхности несущих подложек носителей слоя монокристаллического SiC, формируют подложки из поликристаллического SiC на шероховатых поверхностях слоев монокристаллического SiC на передней и задней поверхностях соединенных подложек, соответственно, затем сборный узел разделяют по поверхности раздела в зоне связывания между задними поверхностями несущих подложек, и затем физически и/или химически удаляют несущие подложки. В этом случае может быть сформирован набор несущих подложек, имеющих слои монокристаллического SiC по существу на обеих поверхностях. То есть, две композитных SiC-подложки образуются в единственной стадии формирования подложки из поликристаллического SiC, достигая сокращения затрат, выравнивания и стабилизации.

[0061] Ниже описываются Варианты 1-4 исполнения способа изготовления композитной SiC-подложки согласно изобретению.

[0062]

Вариант 1 исполнения

Вариант 1 осуществления изобретения описывается со ссылкой на ФИГ. 4.

Стадия 1-1

Сначала подготовленную подложку 12s из монокристаллического SiC соединяют с несущей подложкой 21. Подложку 12s из монокристаллического SiC предпочтительно выбирают из подложек с кристаллической структурой 4H-SiC, 6H-SiC, и 3C-SiC. Величину подложки 12s из монокристаллического SiC и несущей подложки 21 регулируют в соответствии с размером, необходимым для изготовления полупроводниковых устройств, и с учетом выращивания нитрида галлия, алмазной или наноуглеродной пленки, стоимости, и прочих факторов. По соображениям удобства в обращении предпочтительно, чтобы толщина подложки 12s из монокристаллического SiC составляла приблизительно толщину подложки, предписанную в стандартах SEMI или стандартах JEIDA. Используемая здесь подложка 12s из монокристаллического SiC может представлять собой имеющееся в продаже на рынке изделие, например, коммерчески доступную пластину монокристаллического SiC для силовых устройств, предпочтительно имеющую плоскую и гладкую поверхность, которая была подвергнута чистовому полированию с использованием химико-механического полирования (CMP) или планаризационной обработке. В этом варианте исполнения в качестве подложки 12s из монокристаллического SiC используется пластина монокристаллического SiC, плоскость 4H-SiC(000-1)C которой, например, дважды отклонена по направлению [11-20].

[0063] Также предпочтительным является формирование предварительно определенной тонкой пленки 22а по меньшей мере на поверхности подложки 12s из монокристаллического SiC, соединяемой с несущей подложкой, как показано в ФИГ. 4(а). Тонкая пленка 22а может представлять собой диэлектрическую пленку в форме пленки оксида кремния, нитрида кремния или оксинитрида кремния, имеющей толщину порядка от 50 нм до 600 нм. Диэлектрическая пленка не только облегчает связывание с несущей подложкой 21, но и является эффективной в подавлении каналирования имплантированных ионов во время выполняемой позже обработки ионной имплантацией.

[0064] Тонкая пленка 22а может быть сформирована любыми способами, пока может быть получена тонкая пленка в плотном контакте с подложкой 12s из монокристаллического SiC. Например, может быть сформирована пленка оксида кремния способом PECVD или термическим окислением, и пленки нитрида кремния и оксинитрида кремния могут быть образованы способом напыления.

[0065]

Стадия 1-2

Затем готовят несущую подложку 21. Используемая здесь несущая подложка 21 предпочтительно представляет собой подложку из огнеупорного материала (за исключением монокристаллического SiC), имеющего термостойкость до температуры по меньшей мере 1100°С, более предпочтительно поликристаллического или монокристаллического кремния. В этом варианте исполнения в качестве несущей подложки 21 применяется подложка из монокристаллического Si, направление кристаллографической плоскости которого представляет собой (111)-плоскость.

[0066] Также предпочтительно, тонкую пленку 22а, как в стадии (1-1), формируют по меньшей мере на поверхности несущей подложки 21, соединяемой с подложкой 12s из монокристаллического SiC, как показано в ФИГ. 4(b).

[0067]

Стадия 1-3

Затем в несущую тонкую пленку 22а поверхность подложки 12s из монокристаллического SiC имплантируют ионы водорода или подобные, для создания имплантированной ионами области 12i, как показано в ФИГ. 4(с).

[0068] Во время имплантации ионов в подложку 12s из монокристаллического SiC ионы водорода (Н+) или молекулярные ионы водорода (Н2+) имплантируются с достаточной энергией имплантации для формирования имплантированной ионами области 12i на желательной глубине от поверхности подложки и с предварительно определенной дозой. Что касается этих условий, энергия имплантированных ионов может быть отрегулирована так, что может быть получена тонкая пленка, имеющая желательную толщину. Здесь могут быть одновременно имплантированы ионы He, B или другие, и могут быть использованы ионы любого другого типа, пока получается эквивалентный эффект. Однако по соображениям уменьшения любого повреждения кристаллических решеток монокристаллического SiC желательны ионы более легкого элемента.

[0069] Доза ионов водорода (Н+), имплантированных в подложку 12s из монокристаллического SiC, предпочтительно составляет от 1,0×1016 атом/см2 до 9,0×1017 атом/см2. Если доза составляет менее 1,0×1016 атом/см2, в некоторых случаях может не возникать хрупкость поверхности раздела. Если доза составляет свыше 9,0×1017 атом/см2, ионы будут образовывать пузырьки во время последующей после соединения термической обработки, приводя к ненадлежащему переносу.

[0070] Когда в качестве имплантируемого иона применяются молекулярные ионы водорода (Н2+), доза предпочтительно составляет от 5,0×1015 атом/см2 до 4,5×1017 атом/см2. Если доза составляет менее 5,0×1015 атом/см2, в некоторых случаях может не возникать хрупкость поверхности раздела. Если доза составляет свыше 4,5×1017 атом/см2, ионы будут образовывать пузырьки во время последующей после соединения термической обработки, приводя к ненадлежащему переносу.

[0071] Глубина от имплантированной ионами поверхности подложки до имплантированной ионами области 12i (то есть, глубина ионной имплантации), которая соответствует желательной толщине тонкой пленки монокристаллического SiC, формируемой на несущей подложке 21, типично составляет от 100 до 2000 нм, предпочтительно от 300 до 500 нм, более предпочтительно около 400 нм. Толщина имплантированной ионами области 12i (то есть, толщина распределения ионов), которая выбирается так, что тонкая пленка может быть легко отделена механическим ударом или подобным путем, предпочтительно составляет от 200 до 400 нм, более предпочтительно около 300 нм.

[0072]

Стадия 1-4

Затем несущую тонкую пленку 22а поверхность подложки 12s из монокристаллического SiC и несущую тонкую пленку 22а поверхность несущей подложки 21 подвергают обработке для активации поверхности и соединения друг с другом. Обработка для активации поверхности может представлять собой обработку с плазменной активацией, обработку ионным пучком в вакууме или обработку погружением в озонированную воду.

[0073] Среди этих обработок, обработку с плазменной активацией проводят помещением подложки 12s из монокристаллического SiC и/или несущей подложки 21, которая была обработана до стадии (1-3) в вакуумной камере, введением плазмообразующего газа при пониженном давлении, и подверганием подложки воздействию радиочастотной (RF) плазмы с мощностью около 100 Вт в течение от около 5 до 10 секунд, для активации тем самым поверхности подложки плазмой. Используемый здесь плазмообразующий газ может представлять собой газообразный кислород, газообразный водород, газообразный азот, газообразный аргон, или их смесь, или смесь газообразного водорода и газообразного гелия.

[0074] В случае обработки ионным пучком в вакууме, обработку для активации проводят помещением подложки 12s из монокристаллического SiC и/или несущей подложки 21 в высоковакуумную камеру и направлением ионного пучка из Ar или тому подобного на поверхность подложки, которая должна быть соединена.

[0075] В случае обработки погружением в озонированную воду, обработку для активации поверхности проводят погружением подложки 12s из монокристаллического SiC и/или несущей подложки 21 в воду, содержащую растворенный в ней газообразный озон.

[0076] Обработка для активации поверхности может быть проведена только на подложке 12s из монокристаллического SiC или только на несущей подложке 21, но предпочтительно как на подложке 12s из монокристаллического SiC, так и на несущей подложке 21.

[0077] Обработка для активации поверхности может быть одной из вышеописанных обработок, или представлять собой их комбинацию. Поверхности подложки 12s из монокристаллического SiC и несущей подложки 21, подвергаемые обработке для активации поверхности, предпочтительно представляют собой соединяемые поверхности, то есть, поверхности тонких пленок 22а.

[0078] Затем подложку 12s из монокристаллического SiC и несущую подложку 21 соединяют между собой их активированными поверхностями (поверхностями тонких пленок 22а), пригнанными друг к другу.

[0079] Как только подложка 12s из монокристаллического SiC и несущая подложка 21 соединены друг с другом, предпочтительно проводят термическую обработку при температуре от 150 до 350°С, более предпочтительно от 150 до 250°С, чтобы тем самым повысить прочность связывания на месте соединения между тонкими пленками 22а и 22а. В то время как при этом происходит изгибание подложек вследствие разницы в коэффициентах теплового расширения между подложкой 12s из монокристаллического SiC и несущей подложкой 21, рекомендуется подавлять изгибание выбором подходящей температуры для каждого материала подложек. Продолжительность термической обработки, которая до некоторой степени зависит от температуры, предпочтительно составляет от 2 до 24 часов.

[0080] В результате термической обработки тонкие пленки 22а и 22а плотно соединяются в единый слой или промежуточный слой 22, с образованием связанной подложки 13, в которой подложка 12s из монокристаллического SiC и несущая подложка 21 плотно и тесно соединены размещенным между ними слоем 22, как показано в ФИГ. 4(d).

[0081]

Стадия 1-5

Прилагают тепловую или механическую энергию к области имплантированных ионов в соединенной подложке 13 для отделения подложки 12s из монокристаллического SiC вдоль области 12i имплантированных ионов для получения носителя 14 тонкой пленки монокристаллического SiC, имеющего тонкую пленку 12а монокристаллического SiC, перенесенную на несущую подложку 21, как показано в ФИГ. 4(е).

[0082] Применимым в качестве способа разделения является способ термического разделения нагреванием соединенной подложки 13 при высокой температуре, чтобы термическим путем генерировать микропузырьки из компонента имплантированных ионов в области 12i имплантированных ионов, приводя к отслоению, в результате чего подложка 12s из монокристаллического SiC отделяется. Также применимым является способ механического разделения нанесением механического удара по одному концу области 12i имплантированных ионов, тогда как воздействующая термическая обработка при низкой температуре недостаточна для достижения термического отслоения (например, от 500 до 900°С, предпочтительно от 500 до 700°С), обусловливая механическое разделение, в результате чего отделяется подложка 12s из монокристаллического SiC. Способ механического разделения является предпочтительным перед способом термического разделения, поскольку поверхность переноса после переноса тонкой пленки монокристаллического SiC имеет относительно низкую шероховатость.

[0083] Следует отметить, что после разделительной обработки может следовать термическая обработка для улучшения адгезии между тонкой пленкой 12а монокристаллического SiC и несущей подложкой 21. Более конкретно, носитель 14 тонкой пленки монокристаллического SiC может быть нагрет при температуре от 700 до 1000°С, более высокой, чем температура разделительной обработки, в течение времени от 1 до 24 часов.

[0084] Поскольку в это время тонкие пленки 22а и 22а плотно соединены друг с другом, и тонкие пленки 22а и 22а прочно связаны с подложкой 12s из монокристаллического SiC и несущей подложкой 21, разделение не происходит в любых местах, иных, нежели место разделения в области 12i имплантированных ионов.

[0085] Подложка 12s из монокристаллического SiC, будучи отделенной, может быть опять повторно использована в качестве связующей подложки в процессе приготовления носителя 14 тонкой пленки монокристаллического SiC, после полирования или очистки ее поверхности.

[0086]

Стадия 1-6

Затем тонкой пленке 12а монокристаллического SiC на носителе 14 тонкой пленки 12а монокристаллического SiC придают шероховатость на ее поверхности механической обработкой, и удаляют дефекты, созданные механической обработкой, с получением слоя 12 монокристаллического SiC, как показано в ФИГ. 4(f).

[0087] Обработка для придания поверхностной шероховатости механической обработкой предпочтительно проводится полированием поверхности тонкой пленки 12а монокристаллического SiC в произвольных направлениях с помощью алмазных абразивных зерен, чтобы тем самым сделать шероховатой поверхность тонкой пленки 12а монокристаллического SiC. Более конкретно, может быть проведена обработка полировальным кругом с прижатием поверхности тонкой пленки 12а монокристаллического SiC носителя 14 тонкой пленки монокристаллического SiC к абразивному полотну, пропитанному алмазной суспензией, в то же время с вращением абразивного полотна, и с изменением направления носителя 14 тонкой пленки монокристаллического SiC так, чтобы проводить полирование в беспорядочных направлениях. Поверхность подложки 12s из монокристаллического SiC является изначально гладкой, поверхность тонкой пленки 12а монокристаллического SiC, смежной с несущей подложкой 21, воспроизводит гладкую поверхность подложки 12s из монокристаллического SiC, обработанная полировальным кругом поверхность тонкой пленки 12а монокристаллического SiC становится более шероховатой сравнительно с гладкой поверхностью, смежной с несущей подложкой 21, и имеет мельчайшие поверхностные выступы и углубления. Кроме того, поверхность тонкой пленки 12а монокристаллического SiC представляет собой плоскость разделения по зоне имплантированных ионов, и обработка полировальным кругом по беспорядочным направлениям полирования, как упомянуто выше, позволяет удалить поврежденный ионной имплантацией слой, и создать состояние поверхности с очень мелкими неровностями, на которой наклонные поверхностные сегменты, которыми составлена шероховатая поверхность, ориентированы в хаотичных направлениях относительно направления перпендикуляра к тонкой пленке, смежной с несущей подложкой 21.

[0088] Следует отметить, что степень шероховатости слоя 12 монокристаллического SiC (размеры выступов и углублений, с хаотичными направлениями ориентации наклонных поверхностных сегментов) может быть отрегулирована сообразно диаметру алмазных абразивных зерен, давлению, с которым прижимается носитель 14 тонкой пленки монокристаллического SiC, и продолжительности полирования.

[0089] Поскольку на поверхности тонкой пленки 12а монокристаллического SiC присутствуют дефекты, созданные повреждениями при механической обработке (обработке полировальным кругом), для удаления дефектов предназначена последующая обработка. Более конкретно, на обработанной тонкой пленке 12а монокристаллического SiC проводят термическую окислительную обработку с образованием тонкой термически окисленной пленки. В результате этой обработки содержащий дефекты слой, поврежденный механической обработкой поверхности тонкой пленке 12а монокристаллического SiC, преобразуется в термически окисленную пленку. При этом поврежденная ионной имплантацией область включается в термически окисленную пленку. Затем поверхность тонкой пленки 12а монокристаллического SiC погружают в ванну с плавиковой кислотой для удаления термически окисленной пленки и обнажения чистой поверхности монокристаллического SiC (способ промежуточного оксидирования). Подверганием тонкой пленки 12а монокристаллического SiC на носителе 14 тонкой пленки монокристаллического SiC вышеуказанным обработкам получают слой 12 монокристаллического SiC, имеющий шероховатую поверхность в том смысле, что обработанная поверхность является более шероховатой, чем поверхность слоя, смежного с несущей подложкой 21, и наклонные поверхностные сегменты, которыми составлена шероховатая поверхность, ориентированы в беспорядочных направлениях относительно направления перпендикуляра к поверхности слоя, смежного с несущей подложкой 21.

[0090] Здесь шероховатость на поверхности слоя 12 монокристаллического SiC предпочтительно является такой, что шероховатая поверхность имеет среднеарифметическую шероховатость Ra от 1 нм до 100 нм, и максимальные углы уклона наклонных поверхностных сегментов, которыми составлена шероховатая поверхность, варьируют по любым направлениям от 2° до 10°. То есть, поверхностная шероховатость слоя 12 монокристаллического SiC на его поверхности, например, является такой, что как поверхностная шероховатость по определенному направлению (Х-направлению) на поверхности слоя 12 монокристаллического SiC, так и поверхностная шероховатость по перпендикулярному относительно него направлению (Y-направлению), варьируют в диапазоне предпочтительно от 1 до 100 нм, более предпочтительно от 5 до 30 нм, как это выражается среднеарифметической шероховатостью Ra.

[0091] Выражение, что наклонные поверхностные сегменты, которыми составлена шероховатая поверхность слоя 12 монокристаллического SiC, ориентированы в беспорядочных направлениях относительно направления перпендикуляра к поверхности слоя, смежного с несущей подложкой 21, подразумевает, что поверхностная шероховатость по определенному направлению (Х-направлению) на поверхности слоя 12 монокристаллического SiC и поверхностная шероховатость по перпендикулярному относительно него направлению (Y-направлению) по существу являются одинаковыми. Выражение, что поверхностная шероховатость по взаимно перпендикулярным направлениям является по существу одинаковой, означает, например, что разность величин среднеарифметической шероховатости Ra между обеими поверхностными шероховатостями предпочтительно составляет до 10% от максимальной Ra, более предпочтительно до 5% от максимальной Ra; или что профиль поверхностной шероховатости по Х-направлению на поверхности слоя 12 монокристаллического SiC и профиль поверхностной шероховатости по Y-направлению показывают по существу одинаковую картину. Выражение, что профили поверхностной шероховатости по Х- и Y-направлениям показывают по существу одинаковую картину, подразумевает, что направления ориентации наклонных поверхностных сегментов поверхности являются изотропными, и их различия по диапазону являются сходными.

[0092] В результате вышеуказанных стадий получают носитель 15 слоя монокристаллического SiC, в котором слой 12 монокристаллического SiC, имеющий шероховатую поверхность, нанесен на несущую подложку 21 через промежуточный слой 22, как показано в ФИГ. 4(f).

[0093]

Стадия 1-7

Следующая стадия предусматривает действия с полученным носителем 15 слоя монокристаллического SiC. На слой 12 монокристаллического SiC осаждают поликристаллический SiC методом CVD с образованием подложки 11 из поликристаллического SiC, как показано в ФИГ. 4(g).

В этой стадии осаждение проводится так, что плотноупакованные плоскости кристаллов поликристаллического SiC беспорядочно ориентированы относительно направления перпендикуляра к поверхности слоя 12 монокристаллического SiC, смежного с несущей подложкой 21.

[0094] В качестве метода CVD предпочтительно используют термическое CVD. Условия термического CVD могут быть обычными условиями, в которых поликристаллический SiC осаждается с образованием пленки.

[0095] В этой стадии поликристаллический SiC осаждается на поверхность слоя 12 монокристаллического SiC. Поскольку поверхность слоя 12 монокристаллического SiC представляет собой шероховатую поверхность, как определено выше, кристаллы растут так, что для каждого из наклонных поверхностных сегментов, которыми составлена шероховатая поверхность, плотноупакованные плоскости (кристаллографические плоскости) кристаллов поликристаллического SiC ориентированы параллельно этому наклонному поверхностному сегменту. Для каждого из кристаллических зерен в подложке 11 из поликристаллического SiC на слое 12 монокристаллического SiC направление его роста хаотично варьирует. В результате этого направления ориентации кристаллографических плоскостей 11р кристаллов поликристаллического SiC ориентированы рассредоточенно, как показано в ФИГ. 2, сообразно направлению каждого из наклонных поверхностных сегментов, которыми составлена шероховатая поверхность слоя 12 монокристаллического SiC на стороне поверхности раздела, то есть, беспорядочно ориентированы относительно направления перпендикуляра к поверхности слоя 12 монокристаллического SiC, смежного с несущей подложкой 21.