Монокристаллический карбид кремния sic и способ его получения (варианты) - RU2162902C1

Код документа: RU2162902C1

Чертежи

Описание

Настоящее изобретение относится к монокристаллическому SiC и способу его получения, а более конкретно - к монокристаллическому SiC, который используют в качестве полупроводниковой пластины-подложки для светоизлучающего диода, рентгеновского оптического элемента типа монохрометра, высокотемпературного полупроводникового электронного элемента, мощного устройства и т.п., а также к способу его получения.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

SiC (карбид кремния) превосходит по термостойкости и механической прочности существующие полупроводниковые материалы, например Si (кремний) и GaAs (арсенид

галлия), а также обладает хорошими высокотемпературными свойствами, высокочастотными свойствами, электрической прочностью диэлектрика и стойкостью к воздействию окружающей среды. Кроме того, в нем

легко осуществить регулирование валентности электронов и дырок путем легирования примесью. Помимо этого SiC имеет большую ширину запрещенной зоны (например, монокристаллический 6Н-SiC имеет ширину

запрещенной зоны около 3,0 эВ, а монокристаллический 4H-SiC имеет ширину запрещенной зоны 3,26 эВ). По этим причинам монокристаллический SiC привлекает внимание и, как ожидают, станет

полупроводниковым материалом, приемлемым в качестве полупроводникового материала следующего поколения для мощного устройства.

Известен способ получения (выращивания) монокристаллического SiC этого типа, называемый способом Ачисона, который широко известен как промышленный способ получения абразивного материала из SiC, и способ сублимации и перекристаллизации, в котором в качестве исходного материала используют порошок SiC, полученный способом Ачисона, и выращивают кристалл на одном зародыше кристаллизации.

Однако, если рассматривать вышеупомянутые обычные способы получения, то в способе Ачисона монокристалл выращивают медленно в течение длительного периода времени, так что скорость выращивания кристалла очень низкая. Кроме того, на начальной стадии роста образуется большое количество зародышей кристаллизации, и они распространяются в верхнюю часть кристалла по мере его роста. Таким образом, без вспомогательных мер трудно получить монокристалл большого размера.

В способе сублимации и перекристаллизации, в основном по экономической причине (производственные затраты), применяется выращивание с высокой скоростью около 1 мм/час, так что примеси и микроканалы, которые имеют диаметр несколько микрон и которые проходят сквозь кристалл в направлении роста, по-видимому, остаются в растущем кристалле. Такие микроканалы являются дефектами в виде микрораковин и вызывают ток утечки при изготовлении полупроводникового устройства. Следовательно, существует проблема, заключающаяся в том, что нельзя получить монокристаллический SiC, имеющий достаточно хорошее качество. Это препятствует практическому использованию SiC, который обладает многими высокими характеристиками по сравнению с другими существующими полупроводниковыми материалами, например SiC и GaAs, как описано выше.

Кроме того, известен монокристаллический SiC, выполненный в виде сопрягаемых по общей плоскости монокристаллов SiC (см. Inoue Zenzaburo et al. "SiC bicrystal junction on the (0001) plane", "J Mater. Sci", 1981, 16, N 8, 2297-2302.

Данное изобретение создано с учетом исключения недостатков предшествующего уровня техники. Задача изобретения заключается в том, чтобы получить монокристаллический SiC, в котором легко задать ориентацию кристалла и который является большим и имеет очень высокое качество, и способ получения монокристаллического SiC, в котором скорость выращивания монокристаллического SiC повышается, благодаря чему можно с высокой производительностью получать монокристалл высокого качества.

Монокристаллический SiC согласно изобретению выполнен в виде комплекса, в котором пластинчатые заготовки из монокристаллического SiC уложены в стопу, причем поверхности ориентации кристалла расположены преимущественно в одной и той же плоскости, а ориентация кристаллов объединена в одном направлении, и поликристаллическая пластина, состоящая из атомов Si и C, расположена на этой поверхности ориентации кристаллов уложенных в стопу заготовок из монокристаллического SiC, подвергнутого термообработке, за счет чего монокристалл выращен от поверхностей ориентации кристалла пластинчатых заготовок из монокристаллического SiC в направлении к поликристаллической пластине.

Способ получения монокристаллического SiC согласно изобретению отличается тем, что пластинчатые заготовки из монокристаллического SiC укладывают в стопу, располагая при этом поверхности ориентации кристалла преимущественно в одной и той же плоскости и объединяя ориентации кристаллов в одном направлении, а потом закрепляют с помощью приспособления из спеченного графита, и укладывают поликристаллическую пластину, состоящую из атомов Si и C, на эти поверхности ориентации кристалла пластинчатых заготовок из монокристаллического SiC, закрепленных в уложенном состоянии, и затем этот комплекс подвергают термообработке, за счет чего выращивают монокристалл от поверхностей ориентации кристалла пластинчатых заготовок из монокристаллического SiC в направлении к поликристаллической пластине.

Таким образом, в первом и втором изобретениях при использовании множества пластинчатых заготовок из монокристаллического SiC в уложенном состоянии ориентацию кристаллов пластинчатых заготовок из монокристаллического SiC легко объединяют в одном направлении, поликристаллическую пластину, состоящую из атомов Si и C, укладывают на поверхности с заданной ориентацией кристалла, а затем проводят термообработку, в результате чего поликристаллы поликристаллической пластины ориентированы посредством фазового преобразования в одном и том же направлении относительно кристаллографических осей заготовок из монокристаллического SiC, обеспечивая таким образом получение монокристаллов, которые выращиваются с высокой скоростью в направлении к поликристаллической пластине, которая становится единым целым с ними. Следовательно, можно эффективно выращивать высококачественный монокристаллический SiC достаточной толщины, в котором на поверхности раздела не образуются зародыши кристаллизации, примеси, дефекты в виде микрораковин и т.п. Таким образом, можно добиться эффекта расширения практического применения монокристаллического SiC, который превосходит по высокотемпературным свойствам, высокочастотным свойствам, электрической прочности диэлектрика, стойкости к воздействию окружающей среды и т.п. такие существующие полупроводниковые материалы, как Si (кремний) и GaAs (арсенид галлия), и который, как ожидают, станет полупроводниковым материалом для мощного устройства.

Монокристаллический SiC, соответствующий первому изобретению, и способ получения монокристаллического SiC, соответствующего второму изобретению, в процессе обработки поверхностей ориентации кристалла заготовок из монокристаллического SiC шлифованием или полированием до достижения шероховатости поверхности меньше, чем 1000 ангстрем и предпочтительно в диапазоне 100-500 ангстрем, позволяют эффективно подавить образование зародышей кристаллизации на поверхности раздела и при этом поверхности ориентации кристалла многочисленных заготовок из монокристаллического SiC, на которые нужно уложить поликристаллическую пластину, можно легко обрабатывать с получением поверхностей, имеющих небольшую неровность, в результате чего повышается качество монокристаллического SiC.

Монокристаллический SiC, соответствующий первому изобретению, и способ получения монокристаллического SiC согласно второму изобретению, в процессе выращивания поликристаллической пластины, предназначенной для образования комплекса термохимическим осаждением из паровой фазы и последующим полированием до достижения толщины 300-700 мкм, в частности около 500 мкм, позволяют с помощью кратковременной термообработки исключить рассогласование параметров кристаллической решетки, вызываемое искажением решетки поверхностей ориентации кристалла заготовок из монокристаллического SiC, с получением монокристаллического SiC, имеющего высокое качество при высокой производительности изготовления.

Благодаря способу получения монокристаллического SiC, соответствующего второму изобретению, путем размещения комплекса в графитовом контейнере, наружная сторона которого окружена и покрыта порошком SiC, можно проводить термообработку комплекса при температуре в диапазоне 1850-2400oC. Такая поликристаллическая пластина, являющаяся пластиной из поликристаллического β-SiC, выращенной способом термохимического осаждения из паровой фазы позволяет, в частности, проводить термообработку при температуре в диапазоне 1850-2400oC в состоянии, когда поверхность пластины из поликристаллического β-SiC отполирована, на полированной поверхности пластины из поликристаллического β-SiC размещен графит, после этого комплекс помещают в графитовый контейнер, а наружную сторону графитового контейнера окружают и покрывают порошком SiC. При этом порошок SiC, который находится в высокотемпературной атмосфере во время термообработки, разлагается и, по меньшей мере, часть разложившихся Si и C проникает внутрь контейнера сквозь графитовый контейнер, благодаря чему можно проводить термообработку в атмосфере, насыщенной парами SiC. Поэтому можно подавить ухудшение качества из-за разложения заготовок из монокристаллического SiC и поликристаллической пластины с получением монокристаллического SiC высокого качества.

В способе получения монокристаллического SiC, соответствующем третьему изобретению, поверхность монокристаллического SiC, полученного способом согласно второму изобретению, снова шлифуют или полируют, а затем укладывают поликристаллическую пластину на шлифованную или полированную поверхность монокристаллического SiC, а потом этот комплекс подвергают термообработке, благодаря чему выращивают монокристалл от поверхности ориентации кристалла монокристаллического SiC в направлении к поликристаллической пластине.

В соответствии с третьим изобретением можно легко получать монокристаллический SiC высокого качества с очень большой толщиной, который имеет широкую применимость в качестве полупроводникового материала.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

На

фиг. 1 схематически

показан слиток монокристаллического α-SiC, который используется в качестве исходного

материала для пластинчатых заготовок из монокристаллического α-SiC, используемых

в способе получения

монокристаллического SiC согласно изобретению, и который получен способом Ачисона; на фиг.

2 представлен вид спереди пластинчатой заготовки из монокристаллического α-SiC,

которая вырезана из

слитка монокристаллического α-SiC; на фиг. 3 показан вид сбоку пластинчатой

заготовки монокристаллического α-SiC; фиг. 4 - вид спереди заготовки из

монокристаллического α-SiC,

которую вырезают из пластинчатого монокристаллического α-SiC и в которой

подгоняют размер; фиг. 5 - вид сбоку заготовки из монокристаллического α-SiC;

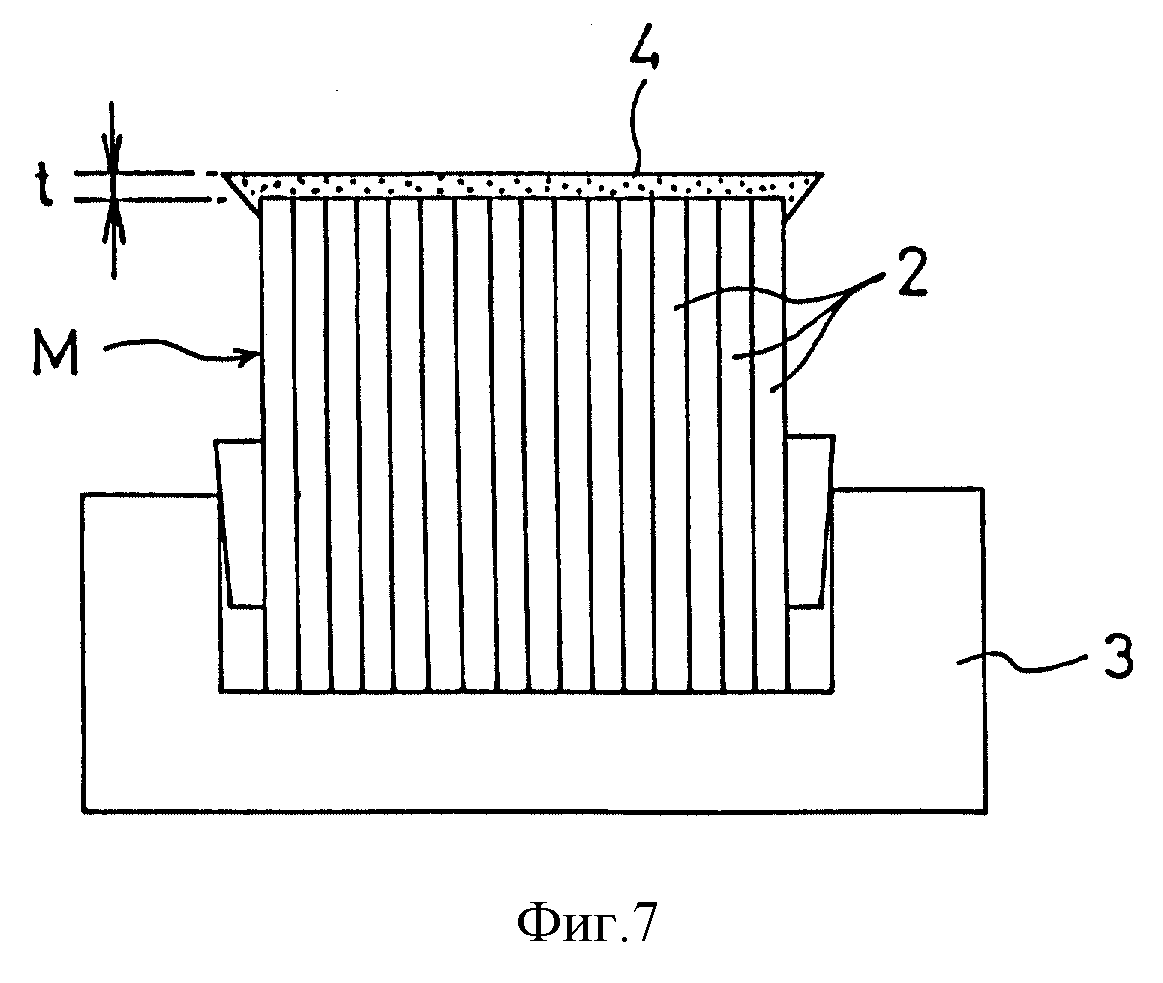

фиг. 6 - схематическое

перспективное изображение состояния, в котором множество заготовок из монокристаллического

α-SiC закреплены в уложенном виде и в состоянии плотного контакта; фиг. 7

- схематически показано

состояние, в котором пластину из поликристаллического β-SiC выращивают способом

термохимического осаждения из паровой фазы на поверхностях ориентации кристалла

заготовок из монокристаллического

α-SiC, которые уложены в стопу и находятся в плотном контакте; фиг. 8

- схематический вид сбоку, показывающий состояние термообработки комплекса; и фиг. 9

- увеличенный вид сбоку основных

частей, показывающий состояние, в котором монокристаллический SiC выращивают с

помощью термообработки.

НАИЛУЧШИЙ СПОСОБ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Ниже описывается конкретный

вариант осуществления изобретения. На фиг. 1-9 схематически изображены

отдельные технологические операции способа получения монокристаллического SiС согласно

изобретению. На фиг. 1 позицией 1

обозначен шестигранный слиток монокристаллического α-SiC (типа 6Н или

4Н), который получен способом Ачисона. Как показано стрелкой на фиг. 1, слиток 1

монокристаллического α-SiC имеет

многочисленные пластинчатые элементы 1А монокристаллического SiC разных

размеров, что позволяет легко задавать ориентацию кристалла.

Как показано далее на фиг. 2 и 3, пластинчатые заготовки 1А монокристаллического SiC вырезают из слитка 1 монокристаллического α-SiC. Как показано на фиг. 4 и 5, затем из пластинчатых заготовок 1А монокристаллического SiC вдоль поверхностей 2а ориентации кристалла в плоскости (110) вырезают прямоугольные пластинчатые заготовки 2 из монокристаллического α-SiC, у которых длина L по одному краю составляет около 1 см, а толщина T составляет около 0,5 мм, и полируют поверхности 2а ориентации кристалла для того, чтобы заготовки после обработки имели одинаковый размер.

Далее, как показано на фиг. 6, закрепляют несколько, например около 20, прямоугольных заготовок 2 из монокристаллического α-SiC, которые обработаны по размеру, как описано выше, в приспособлении 3 из спеченного графита, располагая их так, что их поверхности 2а ориентации кристалла расположены, преимущественно, в одной и той же плоскости, а поверхности направления кристаллографической оси, т.е. поверхности (0001) после укладки находятся в плотном контакте друг с другом, так что ориентации кристалла объединены в одном направлении. Поверхности 2а ориентации кристалла прямоугольных заготовок 2 из монокристаллического α -SiC, которые прикреплены к приспособлению 3 из спеченного графита, подвергают шлифованию или полированию для того, чтобы исключить неровности.

Более конкретно, поверхности 2а ориентации кристалла обрабатывают до достижения шероховатости поверхности, среднеквадратичное значение которой меньше 1000 ангстрем и, предпочтительно, находится в диапазоне 100-500 ангстрем.

Как показано на фиг. 7,

после этого на поверхностях 2а ориентации кристалла прямоугольных заготовок 2 из монокристаллического

α-SiC, которые уложены в стопу и находятся в плотном

контакте друг с другом, формируют

пластину 4 из β-SiC способом термохимического осаждения из паровой фазы (именуемого далее способом

термоХОПФ). После выращивания способом термоХОПФ поверхность

пластины 4 из β-SiC

полируют таким образом, что толщина t становится равной 300-700 мкм, предпочтительно около 500 мкм. Затем на

полированную поверхность пластины 4 из β-SiC комплекса М,

состоящего из множества

заготовок 2 из монокристаллического α-SiC и пластины 4 из β-SiC, помещают графит 5. Как показано

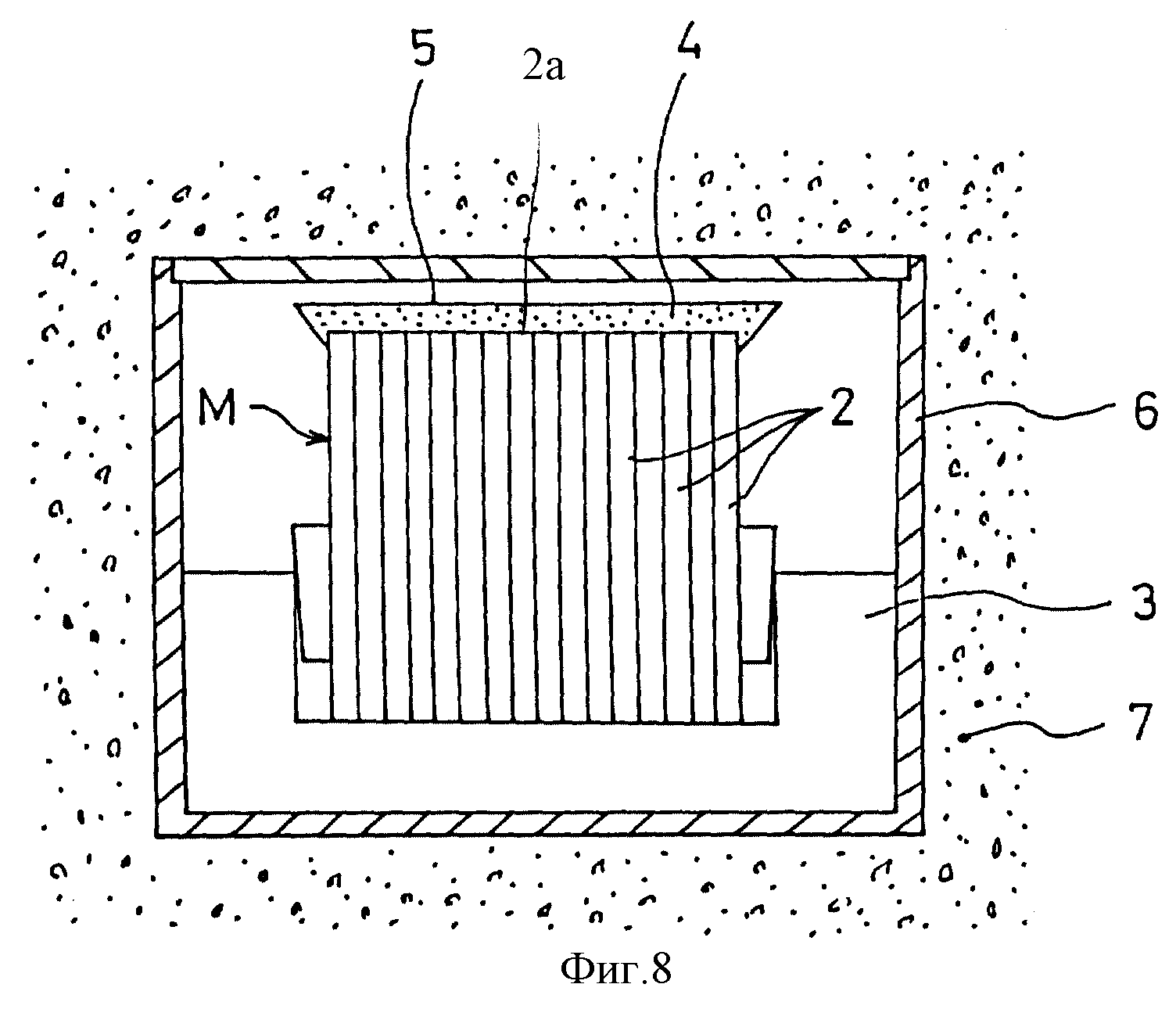

на фиг. 8, после этого в состоянии, когда комплекс М размещен в

графитовом контейнере 6

и наружная сторона графитового контейнера 6 окружена и покрыта порошком SiC 7, комплекс подвергают

термообработке, выдерживая его в течение 20 часов при температуре

1850-2400oC,

предпочтительно - 2200oC. В результате, как показано на фиг. 9, монокристаллический α-SiC,

который ориентирован в том же направлении, что и

кристаллографические оси прямоугольных

заготовок 2 из монокристаллического α-SiC, выращивается как единое целое из каждой из поверхностей 2а

ориентации кристалла заготовок 2 из

монокристаллического α-SiC в направлении к

пластине 4 из β-SiC.

Монокристаллический SiC, полученный посредством вышеописанных

технологических операций, охлаждают, а поверхность

монокристалла затем полируют и травят

расплавленным гидроксидом калия (КОН). Потом поверхность рассматривают с увеличением под микроскопом

Номарского, при этом границы зерен не обнаруживаются и видны

ямки травления в одном том же

направлении, в виде шестиугольника. На этом основании можно определить, что выращен монокристаллический

α-SiC.

Как описано выше, когда заготовки 2 из

монокристаллического α

-SiC, вырезанные с приданием им прямоугольной пластинчатой формы из слитка 1 монокристаллического α

-SiC, полученного способом Ачисона, используются в уложенном виде

и в плотном контакте,

ориентации кристалла заготовок 2 из монокристаллического α-SiC можно легко задать объединенными в одном

направлении. Когда комплекс М, созданный путем формирования

пластины 4 из β-SiC

на поверхностях 2а заданной ориентации кристалла, повергают термообработке, монокристаллы 2', которые

выращиваются с высокой скоростью в направлении к пластине 4 из β

-SiC и ориентированы в

одном и том же направлении относительно кристаллографических осей заготовок 2 из монокристаллического SiC,

можно объединить в единое целое путем перекристаллизации

поликристаллов пластины 4 из

β-SiC. Благодаря этому можно эффективно получать высококачественный монокристаллический SiC достаточной

толщины, в котором на поверхности раздела не образуются

зародыши кристаллизации,

примеси, дефекты в виде микрораковин и т.п.

В частности предпочтительно осуществлять обработку поверхности 2а ориентации кристалла заготовок 2 из монокристаллического α-SiC шлифованием или полированием до достижения шероховатости поверхности, среднеквадратическое значение которой меньше 1000 ангстрем и, предпочтительно, от 100 до 500 ангстрем. Достижение такой шероховатости поверхности обеспечивает получение высококачественного монокристаллического SiC, в котором рассогласование параметров кристаллической решетки исключено и на поверхности раздела не образуются зародыши кристаллизации и т. п. , хотя при этом технологические трудозатраты меньше. А именно, возможная неровность поверхностей 2а ориентации кристалла заготовок 2 из монокристаллического α-SiC, на которых способом термоХОПФ выращивают пластину 4 из β-SiC, предпочтительно является настолько малой, насколько это возможно, чтобы меньше образовывались зародыши кристаллизации. Однако процесс получения шероховатости поверхности, среднеквадратическое значение которой менее 1000 ангстрем, требует больших затрат труда и длительного периода времени. Когда поверхность становится грубой или ее среднеквадратическое значение превышает 1000 ангстрем, одновременно происходит фазовое преобразование от нижней поверхности и боковой поверхности вогнутой части во время термообработки. Поэтому возможность компенсации рассогласования параметров кристаллической решетки уменьшается, что приводит к получению изделия низкого качества, в котором на поверхности раздела образуются зародыши кристаллизации.

Пластину 4 из β-SiC, предпочтительно полируют так, что толщина t после выращивания составляет 300-700 мкм, более предпочтительно около 500 мкм. Когда пластина отполирована таким образом после выращивания, рассогласование параметров кристаллической решетки, вызываемое искажением решетки, можно исключить с помощью термообработки в течение относительно короткого периода времени, а также можно повысить производительность получения монокристаллического SiC более высокого качества. Это будет описано ниже. Когда пластина 4 из β-SiC представляет собой толстую пленку, которая толще 700 мкм, во время термообработки происходит фазовое преобразование и одновременно сохраняется искажение решетки исходного кристалла. Следовательно, чтобы исключить искажение решетки, требуется термообработка в течение длительного периода времени, в результате чего снижается производительность получения монокристаллического SiC более высокого качества. Рассогласование параметров кристаллической решетки, вызываемое искажением решетки на поверхностях 2а ориентации кристалла многочисленных заготовок 2 из монокристаллического α-SiC, которые служат основанием пластины 4 из β-SiC, имеет тенденцию внезапно исчезать в диапазоне 300-700 мкм толщины заготовок из монокристаллического α -SiC. Когда толщина превышает 700 мкм, "степень исчезновения" рассогласования параметров кристаллической решетки уменьшается.

При термообработке комплекса М поверхность пластины 4 из β-SiC после выращивания полируют, помещают графит 5 на полированной поверхности и в состоянии, когда комплекс М размещен в графитовом контейнере 6, а наружная сторона графитового контейнера 6 окружена и покрыта порошком α-SiC 7, комплекс подвергают предварительно определенной термообработке. При этом порошок α-SiC 7 разлагается в высокотемпературной атмосфере и, по меньшей мере, часть разложившихся Si и C проникает внутрь контейнера 6 сквозь пористый графитовый контейнер 6, так что предварительно определенную термообработку можно проводить в атмосфере, насыщенной парами SiC. Следовательно, можно подавить разложение заготовок 2 из монокристаллического α-SiC и пластины 4 из β-SiC, вследствие чего можно получить монокристаллический SiC высокого качества и предотвратить прилипание Si и C, которые перемещаются внутрь контейнера 6 сквозь пористый графитовый контейнер 6, к SiC перед фазовым преобразованием. Монокристаллический SiC, полученный таким образом, имеет высокие характеристики.

При повторении снова операций шлифования или полирования поверхности монокристаллического SiC, полученного в результате вышеупомянутых операций, и формирования пластины 4 из β-SiC на полированной поверхности способом термоХОПФ, а также термообработки комплекса М, включающего в себя пластину 4 из β-SiC, можно получить монокристаллический SiC, имеющий большую толщину вдоль ориентации кристалла. Когда уложенные стопой заготовки 2 из монокристаллического α-SiC размещают бок о бок, формируют пластину 4 из β-SiC на всей площади поверхностей 2а ориентации кристалла группы размещенных бок о бок заготовок 2 из монокристаллического α-SiC способом термоХОПФ, а затем проводят вышеупомянутую термообработку, можно получить монокристаллический SiC с увеличенной площадью.

В конкретном варианте осуществления в качестве пластинообразных заготовок из монокристаллического SiC используют пластинчатые заготовки 2 из монокристаллического α-SiC. Вместо этого можно использовать, например, такие пластинчатые кристаллические заготовки, как спеченные элементы из α -SiC или элементы из монокристаллического β-SiC. В конкретном варианте осуществления пластину 4 из кристаллического β-SiC, выращенную на поверхностях 2а ориентации кристалла заготовок 2 из монокристаллического α-SiC способом термоХОПФ, используют в качестве поликристаллической пластины. Вместо этого можно использовать, например, пластину из поликристаллического α-SiC, спеченный элемент из SiC высокой чистоты или аморфную пластину высокой чистоты (1014 атомов/см3 или менее), и можно получить монокристаллический SiC высокого качества таким же образом, как и в описанном конкретном варианте осуществления.

В конкретном варианте осуществления можно использовать заготовки 2 из монокристаллического α-SiC, Когда используют тип 6Н, монокристалл, который преобразуется из поликристаллов пластины 4 из поликристаллического β-SiC в α-SiC в процессе термообработки, легко выращивается в той же форме, что и монокристалл типа 6Н. Когда используют монокристаллические заготовки типа 4Н, легко преобразуется и выращивается монокристалл в той же форме, что и монокристалл типа 4Н.

ПРОМЫШЛЕННАЯ

ПРИМЕНИМОСТЬ

Как описано выше, изобретение представляет собой способ,

заключающийся в том, что комплекс,

в котором поликристаллическая пластина, состоящая из атомов Si и C, уложена на

поверхности ориентации кристалла многочисленных пластинчатых заготовок из

монокристаллического SiС, уложенных в стопу

и находящихся в плотном контакте при объединении ориентаций кристалла в одном

направлении, подвергают термообработке, так что монокристалл, который

ориентирован в том же направлении, что и

кристаллографические оси монокристаллических заготовок, выращивают как единое целое от

поверхностей ориентации кристалла, за счет чего можно эффективно

получать высококачественный

монокристаллический SiC достаточной толщины, в котором на поверхности раздела не образуются зародыши

кристаллизации, примеси, дефекты в виде микрораковин и т.п.

Реферат

Изобретение может быть использовано в полупроводниковой технологии для светоизлучающих диодов, рентгеновских оптических элементов, высокотемпературных полупроводников и т.д. Сущность изобретения: комплекс (М), сформированный путем выращивания пластины (4) из поликристаллического β-SiC способом термохимического осаждения из паровой фазы на поверхностях (2а) ориентации кристалла, которые объединены в одном направлении, многочисленных пластинчатых заготовок из монокристаллического SiC, уложенных в стопу и находящихся в плотном контакте, подвергают термообработке при температуре в диапазоне 1850-2400°С, за счет чего монокристалл, ориентированный в том же направлении, что и кристаллографические оси заготовок из монокристаллического SiC, выращивают от поверхностей ориентации кристалла в направлении к пластине из поликристаллического β-SiC. В результате этого можно легко и эффективно получать монокристаллический SiC высокого качества, в котором на поверхности раздела не образуются зародыши кристаллизации, примеси, дефекты в виде микрораковин и т.д. 3 с. и 15 з.п.ф-лы, 9 ил.

Формула

3. Монокристаллический SiC по п.1, отличающийся тем, что поликристаллическая пластина для формирования указанного комплекса является пластиной из поликристаллического β-SiC, выращенной способом термохимического осаждения из паровой фазы на поверхностях ориентации кристалла заготовок из монокристаллического SiC, причем поверхности ориентации кристалла расположены преимущественно в одной и той же плоскости.

5. Монокристаллический SiC по п.4, отличающийся тем, что поверхности ориентации кристалла заготовок из монокристаллического SiC для формирования указанного комплекса обработаны шлифованием или полированием до шероховатости поверхности, среднеквадратическое значение которой заходится в диапазоне 100 - 500

6. Монокристаллический SiC по п.3, отличающийся тем, что поверхность пластины из поликристаллического β-SiC, выращенной способом термохимического осаждения из паровой фазы, отполирована до толщины 300 - 700 мкм.

12. Способ получения монокристаллического SiC по п.11, отличающийся тем, что поверхности ориентации кристалла заготовок из монокристаллического SiC для формирования комплекса обрабатывают шлифованием или полированием до шероховатости поверхности, среднеквадратическое значение которой находится в диапазоне 100 - 500

13. Способ получения монокристаллического SiC по п.10, отличающийся тем, что поверхность пластины из поликристаллического β-SiC, выращенной способом термохимического осаждения из паровой фазы, полируют до толщины 300 - 700 мкм.

Комментарии