Катализатор обработки проскочившего аммиака - RU2675363C2

Код документа: RU2675363C2

Чертежи

Описание

Уровень техники

Область техники, к которой относится изобретение:

Предлагается катализатор окисления для обработки образующегося при горении выхлопного газа и, в частности, для уменьшения проскока аммиака, сопутствующего процессу селективного каталитического восстановления.

Описание предшествующего уровня техники:

При сгорании углеводородного топлива образуется выхлоп двигателя или отработанный газ, который содержит по большей части относительно безвредный азот (N2), водяной пар (H2O) и углекислый газ (CO2). Но также выхлопные газы содержат относительно небольшую долю вредных и/или токсичных веществ, таких как угарный газ (CO) из-за неполного сгорания, углеводороды (HC) за счет несгоревшего топлива, оксиды азота (NOX) из-за чрезмерно высоких температур сгорания, а также твердые примеси (по большей части сажа). Для снижения воздействия выпущенного в атмосферу выхлопного газа на окружающую среду желательно удалять нежелательные компоненты или уменьшать их количество, предпочтительно с помощью способа, который, в свою очередь, не приводит к образованию других вредных или токсичных веществ.

NOX, которые включают монооксид азота (NO), диоксид азота (NO2) и закись азота (N2O), представляют собой компонент, трудный для удаления из выхлопного газа, образующегося в работающих на обедненной смеси двигателях. Восстановление NOX до N2 в выхлопном газе, образовавшемся при сгорании обедненной смеси, является особенно затруднительным, поскольку выхлопной газ содержит достаточное количество кислорода, чтобы способствовать протеканию окислительных реакций вместо восстановления. Несмотря на это NOX можно восстановить с помощью способа, общеизвестного как селективное каталитическое восстановление (SCR). Способ SCR включает конверсию NOX в присутствии катализатора и с помощью азотсодержащего восстановителя, такого как аммиак, с образованием элементарного азота (N2) и воды. В способе SCR газообразный восстановитель, такой как аммиак, добавляется в поток выхлопного газа до контактирования выхлопного газа с катализатором SCR. Восстановитель абсорбируется катализатором, и происходит реакция восстановления NOX по мере того, как газы проходят сквозь или через подложку, на которую нанесен катализатор. Химическое уравнение для стехиометрических реакций SCR с использованием аммиака является следующим:

4NO+4NH3+O2→4N2+6H2O

2NO2+4NH3+O2 →3N2+6H2O

NO+NO2+2NH3→2N2+3H2O

В большинстве способов SCR используется избыток аммиака по отношению к стехиометрическому количеству, чтобы обеспечить максимальную конверсию NOX. Непрореагировавший аммиак, который проходит сквозь зону процесса SCR (также именуемый "проскоком аммиака"), является нежелательным, так как проскочивший газообразный аммиак может реагировать с другими полученными в результате горения веществами и/или отрицательно воздействовать на атмосферу при выпуске. Чтобы уменьшить проскок аммиака, системы SCR могут включать катализатор окисления аммиака (AMOX) (также известный как катализатор обработки проскочившего аммиака (ASC)) ниже по потоку относительно катализатора SCR.

Катализаторы для окисления избыточного аммиака в выхлопном газе являются известными. Например, в патенте США № 7393511 описывается катализатор окисления аммиака, содержащий благородный металл, такой как платина, палладий, родий или золото, на носителе из диоксида титана, оксида алюминия, диоксида кремния, диоксида циркония и т.д. Эти катализаторы способствуют окислению NH3 с образованием N2 и/или вторичных NOX+H2O в соответствии с указанным ниже химическим уравнением:

4NH3+7O2→4NO2+6H2O

4NH3+5O2→4NO+6H2O

2NH3+2O2→N2O+3H2O

4NH3+3O2→2N2+6H2O

Чтобы устранить такое образование вторичных NOX, типичные ASC содержат верхний слой катализатора, содержащий обычный катализатор SCR, а также нижний слой катализатора, содержащий катализатор окисления аммиака. Выхлопной газ, содержащий проскочивший NH3и не содержащий, или содержащий небольшое количество NOx, проходит через верхний SCR-слой катализатора ASC, при этом часть NH3 накапливается в катализаторе SCR. Другая часть NH3 продолжает проникать через катализатор, пока не достигнет нижнего слоя, где она окисляется с образованием вторичных NOX и H2O. Вторичные NOx снова проникают через верхний слой, где реагируют с накопленным NH3 с образованием N2 и H2O.

Верхний и нижний слои ASC являются отдельными, чтобы предотвратить незамедлительное окисление NH3, которое привело бы к образованию необработанных вторичных NOX в выхлопном потоке. По этой причине верхний слой в ASC не содержит благородных металлов, таких как металлы платиновой группы (PGM). Кроме того, нижний слой, содержащий катализатор окисления на основе PGM, полностью покрыт верхним слоем, чтобы препятствовать поступлению необработанных вторичных NOX в выхлопной поток.

Сущность изобретения

Настоящее изобретение отчасти относится к гетерогенному катализатору окисления, который является особенно эффективным при параллельном восстановлении проскочившего аммиака без образования значительного количества NOX и окислении CO и HC. Неожиданно оказалось, что включение палладия в верхний слой двухслойного или трехслойного ASC увеличивает окислительный потенциал катализатора в отношении CO и HC, и при этом не дает, или дает незначительное увеличение количества вторичных NOX, образующихся в результате окисления NH3. Этот результат является особенно неожиданным, поскольку Pd, как известно, является сильным катализатором окисления NH3. В настоящем катализаторе большая часть NH3 проходит через Pd-содержащий слой в нижний слой, в котором он окисляется.

ASC согласно настоящему изобретению можно использовать несколькими способами. Например, катализатор может использоваться в системах дополнительной обработки выхлопного газа, образующегося при сгорании обедненной смеси, которые не включают катализатор окисления (например, дизельный катализатор окисления (DOC)) выше по потоку относительно компонента ASC. В таких системах DOC не является необходимым, поскольку CO и углеводороды в выхлопном газе полностью превращаются в CO2 и H2O за счет ASC. За счет устранения потребности в дополнительных компонентах ASC согласно настоящему изобретению может уменьшить занимаемый системой дополнительной обработки объем, а также ее стоимость.

В другом примере ASC также используется в качестве дизельного катализатора экзотермических процессов (DEC) для выделения тепла, необходимого для регенерации расположенного ниже по потоку фильтра твердых частиц выхлопа дизельных двигателей (DPF). При осуществлении катализатором ASC функции расположенного ниже по потоку DEC (то есть, ниже по потоку относительно первичного катализатора SCR и необязательно катализатора DOC, но выше по потоку относительно DPF), расположенные выше по потоку компоненты не подвергаются воздействию высоких температур, требуемых при регенерации фильтра. Таким образом, катализатор согласно настоящему изобретению окисляет топливо, впрыскиваемое в систему дополнительной обработки, для выработки тепла, которое в свою очередь сжигает сажу, которая накопилась на DPF. Сочетание способностей уменьшать проскок аммиака и создавать экзотермический эффект позволяет размещать комбинацию DEC и DPF ниже по потоку и на некотором расстоянии от более термочувствительных катализаторов SCR и DOC.

В соответствии с этим предлагается каталитическое изделие для обработки выхлопного газа, содержащее подложку, имеющую первый слой катализатора, размещенный на и/или внутри подложки, и второй слой катализатора, нанесенный поверх, по меньшей мере, части первого слоя катализатора, где первый слой катализатора содержит первый катализатор окисления, а второй слой катализатора содержит смесь (i) второго катализатора окисления, состоящего из палладия на первом носителе, и (ii) катализатора для селективного восстановления NOX и/или накопления NH3.

Согласно другому аспекту изобретения предлагается каталитическое изделие для обработки выхлопного газа, содержащее (a) подложку; (b) первый слой катализатора, размещенный на и/или внутри подложки, где первый слой содержит катализатор окисления NH3; (c) второй слой катализатора, размещенный поверх первого слоя катализатора, где второй слой содержит катализатор для селективного восстановления NOX и/или накопления NH3; и (d) третий слой катализатора, размещенный поверх второго слоя катализатора, где третий слой катализатора включает Pd на носителе.

Согласно другому аспекту изобретения предлагается система для обработки выхлопного газа, включающая (a) коллектор выхлопного газа; и (b) подложку, содержащую второй слой катализатора, размещенный на и/или внутри подложки, и первый слой катализатора, нанесенный поверх, по меньшей мере, части второго слоя катализатора, где первый слой катализатора содержит смесь (i) первого катализатор окисления, состоящего из палладия на первом носителе и (ii) катализатора для селективного восстановления NOX и/или накопления NH3, а второй слой катализатора содержит второй катализатор окисления; в которой подложка соединена с возможностью переноса текучей среды с коллектором выхлопного газа, и в которой отсутствует какой-либо катализатор окисления между подложкой и выхлопным коллектором.

Согласно другому варианту осуществления изобретения предлагается система дополнительной обработки для выхлопного газа двигателя, содержащая следующие компоненты: (a) дизельный катализатор окисления для получения отношения NO/NO2 составляющего от приблизительно 4:1 до приблизительно 1:30 по объему; (b) инжектор для введения азотсодержащего восстановителя в систему; (c) первичный катализатор SCR; (d) инжектор для введения топлива в систему; (e) второй проточный монолит, содержащий второй слой катализатора, размещенный на и/или внутри подложки, и первый слой катализатора, нанесенный поверх, по меньшей мере, части второго слоя катализатора, где первый слой катализатора содержит смесь (i) первого катализатора окисления, состоящего из палладия на первом носителе, и (ii) катализатора для селективного восстановления NOx и/или накопления NH3, а второй слой катализатора содержит второй катализатор окисления; в которой подложка соединена с возможностью переноса текучей среды с коллектором выхлопного газа; и (f) фильтр твердых частиц выхлопа дизельных двигателей; в которой компоненты (a)-(f) последовательно расположены по потоку.

Согласно другому аспекту изобретения предлагается способ обработки выхлопного газа, включающий стадию контактиварония выхлопного газа, содержащего NH3 с каталитическим изделием, включающим подложку, содержащую первый слой катализатора, размещенный на и/или внутри подложки, и второй слой катализатора, нанесенный поверх первого слоя катализатора; в котором первый слой катализатора содержит первый катализатор окисления, а второй слой катализатора содержит смесь (i) второго катализатора окисления, состоящего из палладия на носителе, и (ii) катализатора для селективного восстановления NOx и/или накопления NH3; и в котором первый и второй катализаторы окисления представляют собой различные составы; в котором указанное контактирование (a) способствует накоплению, по меньшей мере, части NH3 во втором слое катализатора; (b) приводит к окислению, по меньшей мере, части NH3 с образованием N2 и/или вторичных NOX; и (c) способствует селективному восстановалению, по меньшей мере, части вторичных NOX с использованием накопленного NH3 с образованием N2 и H2O. В некоторых вариантах осуществления способ дополнительно содержит стадию окисления, по меньшей мере, части CO и/или углеводородов в выхлопном газе.

Согласно еще одному аспекту изобретения предлагается способ регенерации фильтра твердых частиц, включающий впрыскивание топлива на основе углеводородов в выхлопной газ в области выше по потоку относительно катализатора ASC, описанного в данном документе, и предпочтительно ниже по потоку относительно первичного катализатора SCR при использовании реакции горения для нагревания выхлопного газа и использовании нагретого выхлопного газа для сжигания сажи и других твердых примесей, которые накопились на фильтре.

Краткое описание чертежей

Фигуры 1A-1E представляют собой чертежи каталитических изделий согласно некоторым вариантам осуществления настоящего изобретения;

Фигуры 2A-2B являются схемами систем дополнительной обработки выхлопного газа согласно вариантам осуществления изобретения;

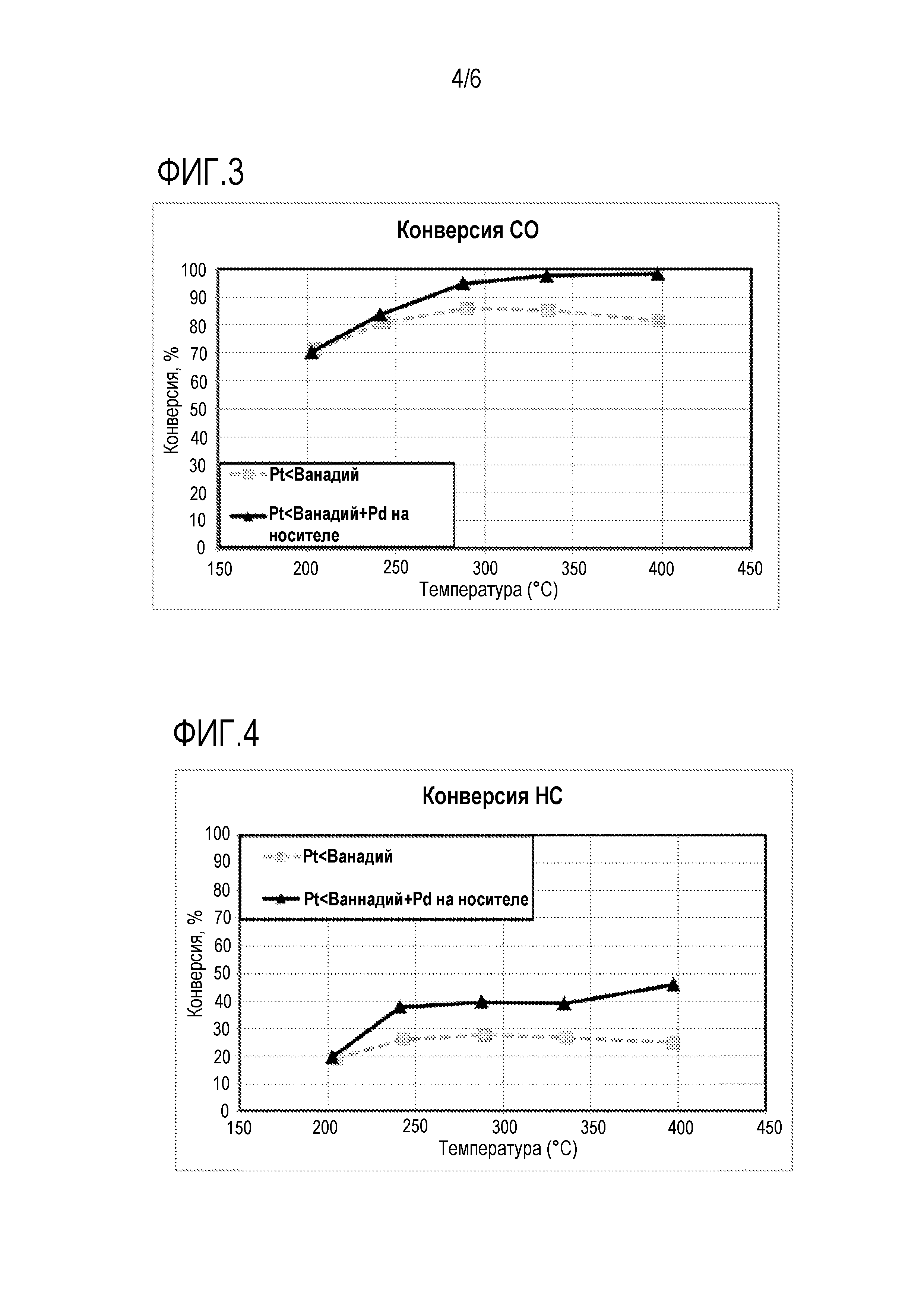

Фигура 3 представляет собой график, отображающий сравнительные показатели конверсии CO для одного из вариантов осуществления изобретения;

Фигура 4 представляет собой график, отображающий сравнительные показатели конверсии HC для одного из вариантов осуществления изобретения;

Фигура 5 представляет собой график, отображающий сравнительные показатели конверсии NH3 для одного из вариантов осуществления изобретения;

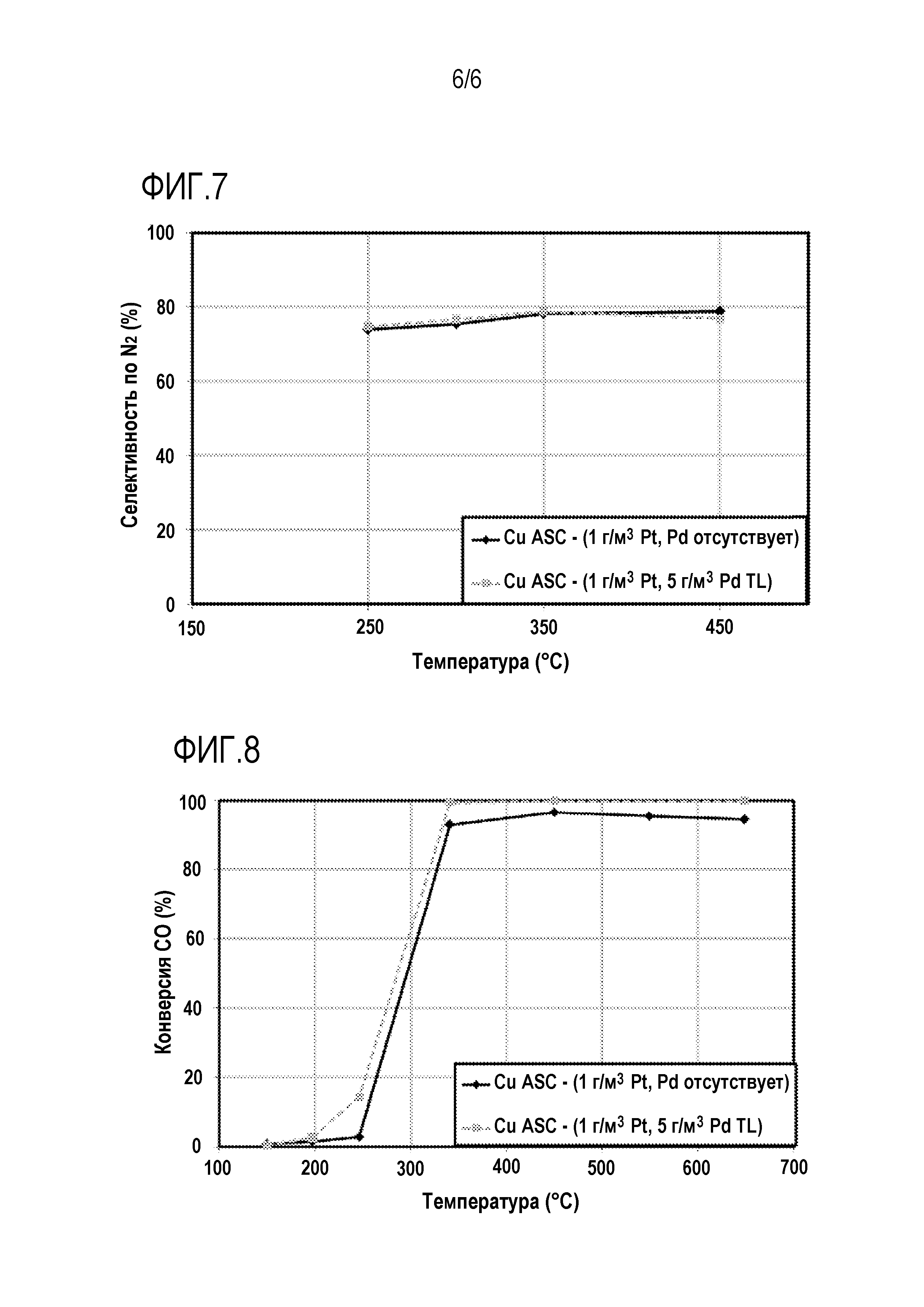

Фигура 6 представляет собой график, отображающий сравнительные показатели выпуска NOX для одного из вариантов осуществления изобретения;

Фигура 7 представляет собой график, отображающий сравнительную селективность по N2 для одного из вариантов осуществления изобретения; и

Фигура 8 представляет собой график, отображающий сравнительные показатели конверсии CO для одного из вариантов осуществления изобретения.

Подробное описание предпочтительных вариантов осуществления изобретения

В предпочтительном варианте осуществления изобретение ориентировано на каталитическое изделие для улучшения качества окружающего воздуха, в частности, для улучшения качества выхлопных газов, образованных электростанциями, газовыми турбинами, двигателями внутреннего сгорания, работающими на обедненной смеси, и т.п. Качество выбросов улучшается, по меньшей мере, частично за счет снижения концентрации HC, CO, NH3 и/или NOX в выхлопном газе в широком диапазоне рабочих температур. Изобретение может уменьшить общую стоимость и пространство, требуемые для системы дополнительной обработки выхлопного газа, за счет осуществления множества функций в одном блоке. Кроме того, настоящее изобретение может улучшить теплостойкость системы дополнительной обработки выхлопного газа путем локализации высокотемпературного процесса регенерации фильтра в области ниже по потоку относительно термочувствительных катализаторов DOC и SCR.

В предпочтительном варианте осуществления настоящее изобретение включает подложку, на которую нанесен первый катализатор окисления для окисления NH3 преимущественно с образованием вторичных NOX и H2O, в частности, при низких температурах (например, ниже 250°C); катализатор SCR для накопления NH3 и/или селективного восстановления NOX с использованием NH3 в присутствии O2; и второй катализатор окисления, предназначенный для окисления преимущественно CO в CO2 и HC в CO2 и H2O, практически при отсутствии окисления NH3, где второй катализатор окисления расположен выше или выше по потоку относительно первого катализатора окисления. В данном контексте термин “вторичные NOX” означает NOX, образовавшиеся в результате окисления NH3, и не включает NOX, образовавшиеся в результате сгорания топлива. Предпочтительно, второй катализатор окисления выбирают таким образом, чтобы он полностью окислял CO и HC, а не являлся катализатором частичного окисления.

Второй катализатор окисления содержит палладий, предпочтительно палладий на носителе. Второй катализатор окисления необязательно состоит в основном из палладия на носителе. Предпочтительно, второй катализатор окисления практически не содержит какой-либо каталитически активный металл, отличающийся от Pd. В данном контексте термин “каталитически активный металл” означает металл, который непосредственно участвует в каталитическом окислении NH3, HC или CO. В данном контексте термин “практически не содержит” в отношении металла во втором катализаторе окисления означает, что металл либо не присутствует, либо присутствует в достаточно низкой концентрации, чтобы не оказывать влияния на окислительную функцию катализатора. Примеры катализаторов, практически не содержащих конкретный металл, включают такие катализаторы, в которых конкретный металл присутствует в количестве менее приблизительно 1 процента по массе, менее приблизительно 0,1 процента по массе, или менее приблизительно 0,01 процента по массе, исходя из суммарной массы Pd во втором катализаторе окисления.

За исключением Pd, второй катализатор окисления предпочтительно не содержит благородные металлы, включающие рутений, рений, родий, серебро, осмий, иридий, платину и золото. Предпочтительно, катализатор окисления не содержит или практически не содержит один или более вариантов из щелочных и щелочноземельных металлов, таких как натрий, калий, кальций и магний. Предпочтительно, катализатор окисления не содержит или практически не содержит ванадий, вольфрам и/или молибден. В некоторых вариантах осуществления катализатор окисления не содержит или практически не содержит марганец, кремний, цирконий, алюминий и их оксиды, кроме тех случаев, когда металл присутствует в виде носителя на основе оксида металла. В некоторых вариантах осуществления катализатор окисления не содержит или практически не содержит переходные металлы, такие как один или более вариантов из металлов, выбираемых из меди, железа, никеля, кобальта, хрома, гафния, лантана, галлия, церия и цинка. В некоторых вариантах осуществления катализатор окисления не содержит или практически не содержит редкоземельные металлы.

Предпочтительно, палладий во втором катализаторе окисления нанесен на носитель с сильно развитой поверхностью, такой как оксид металла или цеолит, при этом оксиды металлов являются особенно предпочтительным. Палладиевый компонент может быть помещен на носитель любыми обычными способами, такими как смешивание содержащего металл водного раствора соли с носителем для получения металлсодержащего коллоидного раствора для нанесения пористого покрытия, который можно затем нанести на подложку. В некоторых вариантах осуществления палладий предварительно закрепляется на носителе путем пропитки перед приготовлением состава для нанесения пористого покрытия. Предпочтительно, палладий представляет собой покрытие на носителе с сильно развитой поверхностью.

Тип носителя для палладия не ограничивается особым образом при условии, что он представляет собой частицу, имеющую большую площадь поверхности, является инертным и подходит для использования в системе дополнительной обработки. Примеры материалов носителя включают тугоплавкие оксиды металлов, такие как оксид алюминия, диоксид кремния, диоксид циркония, диоксид титана, диоксид церия, а также физические смеси или композиты на их основе, при этом оксид алюминия, а также диоксид церия являются особенно предпочтительными. В некоторых вариантах осуществления носители имеют широкие поры (например, 100-350

Другие носители палладия для второго катализатора окисления включают молекулярные сита, такие как алюмосиликаты, силикоалюмофосфаты и алюмофосфаты, имеющие структуру цеолитного типа, такую как AEI, AFX, CHA, KFI, LEV, ERI, DDR, UEI, RHO, EAB, PAU, MER, GOO, YUG, GIS, UFI, VIN, структуры прорастания AEI/CHA, BEA, MFI, MOR и FER.

В некоторых вариантах осуществления второй катализатор окисления представляет собой отдельный и четко различимый слой, размещенный на подложке или размещенный поверх другого слоя катализатора, который находится на и/или внутри подложки. В таких вариантах осуществления второй катализатор окисления предпочтительно не содержит какой-либо другой каталитический материал.

В других вариантах осуществления второй катализатор окисления размещается на подложке в виде слоя катализатора, содержащего физическую смесь второго катализатора окисления и катализатора SCR. Для вариантов осуществления, в которых второй катализатор окисления размещен на подложке в виде смеси, включающей катализатор SCR, смесь не содержит какие-либо благородные металлы, в особенности металлы PGM. Предпочтительно, смесь представляет собой гетерогенную смесь катализатора на основе Pd на носителе и катализатора SCR, где Pd равномерно распределен в смеси.

Катализатор SCR согласно настоящему изобретению не ограничивается особым образом, при условии, что он может способствовать селективному восстановлению NOX в присутствии восстановителя в окислительной среде. Катализатор SCR, включенный в ASC, используется для обработки вторичных NOX и является отдельным и четко отличимым от катализатора SCR, который используется для обработки NOX, образовавшихся при сгорании топлива. Соответственно, катализатор SCR, включенный в ASC, может упоминаться как “вторичный катализатор SCR”, а катализатор SCR, используемый для обработки NOX, образовавшихся в результате сгорания топлива, может упоминаться как “первичный катализатор SCR”. Эти различные катализаторов SCR могут иметь одинаковый состав или различные составы.

В некоторых вариантах осуществления катализатор SCR содержит, по меньшей мере, один промотирующий металл на носителе с сильно развитой поверхностью, включающем тугоплавкие оксиды металла и молекулярные сита, такие как алюмосиликат (цеолиты), силикоалюмофосфаты (SAPO) или алюмофосфаты (AlPO). В некоторых вариантах осуществления катализатор SCR имеет незначительную окислительную способность в отношении NH3 вплоть до ее отсутствия, но может накапливать и высвобождать NH3 в зависимости от температуры, в зависимости от условий обедненной или обогащенной смеси, или в зависимости от обоих параметров. В данном контексте термин "условия обедненной смеси" означает выхлопной газ, образовавшийся в результате сгорания топлива в воздушно-топливной смеси с соотношением компонентов, превышающим стехиометрическое (например, избыток воздуха), или выхлопной газ, содержащий такое количество кислорода, которое, по меньшей мере, эквивалентно выхлопному газу, образующемуся при сгорании обедненной смеси. В данном контексте термин "условия обогащенной смеси" означает выхлопной газ, образовавшийся при сгорании обогащенной воздушно-топливной смеси.

Предпочтительные промотирующие металлы выбирают из группы, состоящей из V, Cr, Co, Cu, Fe, Hf, La, Ce, В, V, Mn, Ni, Zn, Ga, либо отдельно, либо в виде их комбинации. Промотирующий металл может представлять собой свободный металл или ион металла и может помещаться на или внутрь носителя при использовании различных способов, включая ионный обмен, пропитку по влагоемкости, прямое нанесение, или непосредственно во время синтеза материала носителя. Предпочтительные промотирующие металлы включают Cu и Fe, в особенности, когда промотирующий металл загружен на и/или внутрь молекулярного сита, предпочтительно цеолита с маленькими порами.

В некоторых вариантах осуществления промотирующий металл представляет собой ванадий, такой как свободный ванадий, ион ванадия или оксид ванадия, или его производное соединение. Предпочтительно, форма ванадия представляет собой пентаоксид диванадия (V2O5). Помимо ванадия промотирующий оксид металла может включать другие каталитически активные оксиды металлов, такие как оксиды вольфрама и/или оксиды молибдена. В данном контексте “каталитически активный” оксид металла является таким оксидом, который непосредственно участвует как молекулярный компонент в каталитическом восстановлении NOX и/или окислении NH3 или других азотсодержащих восстановителей для SCR. В некоторых вариантах осуществления катализатор SCR представляет собой V2O5/WO3/TiO2, и необязательно включает MoO3.

Предпочтительные носители на основе молекулярных сит включают цеолиты и SAPO, имеющие структуру, выбираемую из группы, состоящей из AEI, AFX, CHA, KFI, LEV, ERI, DDR, UEI, RHO, EAB, PAU, MER, GOO, YUG, GIS, UFI, VIN, структур прорастания AEI/CHA, BEA, MFI, MOR и FER. В некоторых вариантах осуществления структуру выбирают из AEI, CHA и их структур прорастания. Предпочтительные алюмосиликатные молекулярные сита имеют отношение диоксида кремния к оксиду алюминия от приблизительно 10 до приблизительно 50, предпочтительно от приблизительно 15 до приблизительно 25.

Особенно предпочтительный катализатор SCR включает V2O5/WO3/TiO2, необязательно включая MoO3; Cu, загруженную на молекулярное сито на основе алюмосиликата, имеющее структуру, выбираемую из AEI, CHA, или их комбинации или структур прорастания; и Fe, загруженное на молекулярное сито на основе алюмосиликата, имеющего структуру, выбираемую из BEA и FER.

Первый катализатор окисления предпочтительно выбирают таким образом, чтобы полностью окислить NH3 с образованием NOX и H2O, в частности при низких значениях температуры, таких как ниже приблизительно 250°C, ниже приблизительно 200°C или ниже приблизительно 150°C. Предпочтительно первый катализатор окисления не является катализатором частичного окисления. Первый катализатор окисления предпочтительно содержит благородный металл, такой как рутений, рений, родий, палладий, серебро, осмий, иридий, платина, золото или их комбинацию. Предпочтительные металлы для первого катализатора окисления включают металлы PGM, прежде всего Pt и комбинации Pt и Pd. В некоторых вариантах осуществления первый катализатор окисления содержит, по меньшей мере, приблизительно 30 процентов по массе, по меньшей мере, приблизительно 50 процентов по массе, по меньшей мере, приблизительно 60 процентов по массе, по меньшей мере, приблизительно 75 процентов по массе или, по меньшей мере, приблизительно 90 процентов по массе Pt, исходя из суммарной массы благородного металла, присутствующего в первом катализаторе окисления.

Металл первого катализатора окисления предпочтительно нанесен на носитель с сильно развитой поверхностью. Тип носителя для металла первого катализатора окисления не ограничивается особым образом при условии, что он представляет собой частицу, имеющую большую площадь поверхности, является инертным и подходит для использования в системе дополнительной обработки. Примеры материалов носителя включают тугоплавкие оксиды металлов, такие как оксид алюминия, диоксид кремния, диоксид циркония, диоксид титана, диоксид церия, а также физические смеси или композиты на их основе, при этом оксид алюминия является особенно предпочтительным. В некоторых вариантах осуществления носители имеют широкие поры (например, 100-350

Другие носители металла в первом катализаторе окисления включают молекулярные сита, такие как алюмосиликаты, силикоалюмофосфаты и алюмофосфаты, имеющие структуру цеолитного типа, такую как AEI, AFX, CHA, KFI, LEV, ERI, DDR, UEI, RHO, EAB, PAU, MER, GOO, YUG, GIS, UFI, VIN, структуры прорастания AEI/CHA, BEA, MFI, MOR и FER.

Катализаторы согласно настоящему изобретению можно использовать в гетерогенных каталитических реакционных системах (то есть, твердый катализатор, находящийся в контакте с газоообразными реагирующими компонентами). Чтобы улучшить показатели площади поверхности контакта, механической стабильности и характеристики потока текучей среды, каталитические компоненты могут быть размещены на и/или внутри подложки, например, в виде покрытия. В некоторых вариантах осуществления состав для создания пористого покрытия, содержащий один или более каталитических компонентов, наносят в виде покрытия на инертную подложку, такую как гофрированная металлическая пластина или сотовый блок из кордиерита. Состав для создания пористого покрытия предпочтительно является раствором, суспензией или взвесью. Подходящие покрытия включают поверхностные покрытия, которые покрывают часть или всю подложку, покрытия, которые проникают внутрь части подложки, покрытия, которые пропитывают подложку, или некоторую их комбинацию. В дополнение к каталитическому компоненту пористое покрытие может также включать компоненты, такие как наполнители, связующие вещества, стабилизаторы, модификаторы реологии и другие добавки, включая один или более вариантов из оксида алюминия, диоксида кремния, нецеолитного диоксида кремния/оксида алюминия, диоксида титана, диоксида циркония, диоксида церия. В некоторых вариантах осуществления состав для создания пористого покрытия содержит порообразующие агенты, такие как графит, целлюлоза, крахмал, полиакрилат и полиэтилен, и т.п. Эти дополнительные компоненты не обязательно катализируют желаемую реакцию, но вместо этого они улучшают эффективность каталитического материала, например, увеличивая его диапазон рабочей температуры, увеличивая площадь поверхности контакта катализатора, повышая сцепление катализатора с подложкой, модифицируя реологию для лучшей обработки, и т.д. Как правило, частицы оксида металла, используемые в качестве связующих веществ, отличаются по размеру частиц от частиц оксида металла, используемых в качестве носителей, при этом частицы связующего вещества имеют значительно больший размер относительно частиц носителя.

В некоторых вариантах осуществления носитель первого катализатора окисления смешивают в общую массу с другими компонентами, такими как наполнители, связующие вещества и упрочняющие наполнители с получением экструдируемой пасты, которую затем экструдируют через головку с получением сотового блока. До или после сушки и/или прокаливания сотового блока, компонент на основе благородного металла первого катализатора окисления вводят либо на одном или более участков блока, либо на всех участках блока для получения первого катализатора окисления. В других вариантах осуществления первый катализатор окисления, содержащий благородный металл на носителе, включают в экструдируемую пасту перед экструзией. Катализатор SCR и вторые катализаторы окисления затем наносят в виде покрытий на экструдированный блок, содержащий первый катализатор окисления.

Две конструкции подложки, подходящие для использования в настоящем изобретении, представляют собой пластины и сотовый блок. Катализаторы пластинчатого типа имеют относительно более низкие перепады давления и меньше подвержены закупориванию и засорению, чем конструкции сотового типа, но пластинчатые конструкции имеют значительно большие размеры и являются более дорогими. Пластины, как правило, сделаны из металла или гофрированного металла.

Сотовые подложки содержат многочисленные смежные параллельные каналы, которые, как правило, тянутся от впускной стороны до выпускной стороны подложки и либо открыты с обоих концов (проточные подложки), либо заглушены попеременно с различных концов с получением структуры типа шахматной доски (фильтры с проточными стенками). Такая геометрия дает высокое отношение площади поверхности к объему. Сотовые конструкции являются более компактными, чем конструкции пластинчатого типа, но имеют более высокие перепады давления и легче забиваются. Однако для большей части передвижных устройств, предпочтительные подложки представляют собой сотовые блоки.

Для некоторых областей применения сотовый проточный монолит имеет высокую плотность размещения ячеек, например, приблизительно 93-124 ячейки на квадратный сантиметр, и/или среднюю толщину внутренних стенок приблизительно 0,18-0,35 мм, предпочтительно приблизительно 0,20-0,25 мм. Для некоторых других областей применения сотовый проточный монолит предпочтительно имеет низкую плотность размещения ячеек, составляющую приблизительно 23-93 ячейки на квадратный сантиметр, более предпочтительно приблизительно 31-62 ячейки на квадратный сантиметр. Предпочтительно, монолиты с сотовой структурой являются пористыми. Помимо кордиерита, карбида кремния, нитрида кремния, керамики и металла, другие материалы, которые могут использоваться для подложки, включают нитрид алюминия, нитрид кремния, титанат алюминия, α-оксид алюминия, муллит, например, игольчатый муллит, поллуцит, термически обработанную металлокерамику, такую как Al2O3/Fe, Al2O3/Ni или B4C/Fe, или композиты, содержащие элементы из любых двух или более указанных материалов. Предпочтительные материалы включают кордиерит, карбид кремния и титанат алюминия. В некоторых вариантах осуществления подложка является инертной.

Стенка подложки сотовой структуры предпочтительно имеет такие показатели пористости и размеры пор, которые являются благоприятными для нанесения пористого покрытия. Пористость представляет собой величину, показывающую процентное содержание пустот в пористой подложке. Предпочтительно пористая подложка имеет пористость от приблизительно 30 до приблизительно 80%, например, от приблизительно 40 до приблизительно 75%, от приблизительно 40 до приблизительно 65%, или от приблизительно 50 до приблизительно 60%. Связность пор, измеренная как процентная доля от суммарного объема пустот в подложке, представляет собой степень, в которой поры, пустоты и/или каналы, соединены с образованием непрерывных каналов, проходящих сквозь пористую подложку, то есть, от впускной стороны до выпускной стороны фильтра. Предпочтительно, пористая подложка имеет объем связанных пор, по меньшей мере, приблизительно 30%, более предпочтительно, по меньшей мере, приблизительно 40%.

Средний размер пор стенки подложки можно определить любыми приемлемыми способами, включая ртутную порометрию. Предпочтительные пористые подложки имеют средний размер пор от приблизительно 10 до приблизительно 40 мкм, например, от приблизительно 20 до приблизительно 30 мкм, от приблизительно 10 до приблизительно 25 мкм, от приблизительно 10 до приблизительно 20 мкм, от приблизительно 20 до приблизительно 25 мкм, от приблизительно 10 до приблизительно 15 мкм и от приблизительно 15 до приблизительно 20 мкм.

Если обратиться к фигуре 1A, то на ней показан вариант осуществления изобретения, содержащий стенку подложки 14, первый слой, содержащий первый катализатор окисления 12, и второй слой, содержащий смесь второго катализатора окисления и катализатора SCR. Как правило, слой катализатора согласно настоящему изобретению пропитывает подложку; проникает внутрь части подложки, например, большей части; покрывает поверхность подложки; или присутствует некоторая комбинация вышеуказанных вариантов. В данном случае первый слой 12 размещается непосредственно на подложке 14 в качестве нижнего слоя, а второй слой 10 размещается поверх первого слоя 12 в качестве верхнего слоя. Предпочтительно, первый слой 12 и второй слой 10 являются физически четко различимыми и отдельными, но последовательными слоями. В данном контексте термин "последовательный" в отношении слоев означает, что каждый слой имеет контакт с соседним(и) слоем(ями), и что слои в целом размещены на подложке один поверх другого. В данном контексте термины “первый слой” и “второй слой” используются, чтобы описать относительное расположение слоев катализатора в каталитическом изделии относительно нормального направления потока выхлопного газа сквозь, за пределы, и/или через каталитическое изделие. При нормальном режиме потока выхлопного газа, выхлопной газ контактирует и, по меньшей мере, частично проникает через второй слой, прежде чем контактировать с первым слоем, и затем возвращается через второй слой, чтобы покинуть каталитический компонент.

На фигуре 1A первый и второй слои размещены по всей осевой длине подложки. Однако в других вариантах осуществления один или более слоев катализатора покрывают только часть подложки (см. фигуру 1D). Например, слой катализатора можно нанести приблизительно на 10 процентов длины подложки от передней части 46 подложки или задней части 48 подложки относительно общего направления движения потока 50 выхлопного газа через подложку. В некоторых вариантах осуществления, по меньшей мере, первый слой катализатора окисления нанесен на участок у задней стороны 48 подложки. В других вариантах осуществления слои катализатора покрывают приблизительно 25 процентов, приблизительно 50 процентов или приблизительно 75 процентов подложки, предпочтительно от задней части 48 или передней части 46 подложки. Покрытия из катализатора можно наносить на одни и те же или различные участки подложки, но предпочтительно покрытие, содержащее катализатор SCR, полностью покрывает покрытие, содержащее первый катализатор окисления, чтобы весь выхлопной газ, обрабатываемый слоями катализатора, сначала проходил через второй слой, прежде чем получить возможность достигнуть первого слоя.

Предпочтительно, покрытие, содержащее второй катализатор окисления, предпочтительно размещается поверх и/или выше по потоку относительно покрытия или слоя, содержащего первый катализатор окисления. Предпочтительно, второй слой полностью покрывает первый слой таким образом, чтобы весь выхлопной газ, обрабатываемый слоями катализатора, сначала прошел через второй слой, прежде чем получить возможность достигнуть первого слоя.

На фигуре 1B показан предпочтительный вариант осуществления изобретения, в котором первый катализатор окисления размещен внутри высокопористой стенки подложки 25. Подложка с нанесенным катализатором покрывается слоем, содержащим смесь как катализатора SCR, так и второго катализатора окисления. Пример этого варианта осуществления включает Pt, проникшую внутрь или покрывающую внутреннюю область материала стенки высокопористой подложки, предпочтительно проточной подложки. Содержащую Pt подложку затем покрывают смесью катализатора SCR и второго катализатора окисления. В соответствии с другим вариантом содержащая Pt подложка может содержать отдельно слой катализатора SCR и слой второго катализатора окисления. В другом варианте осуществления содержащая Pt подложка представляет собой экструдированный катализатор, который затем покрывается смешанным слоем SCR/второго катализатора окисления или отдельными слоями SCR и второго катализатора окисления.

На фигуре 1C показан вариант осуществления изобретения, в котором второй катализатор окисления 30 образует отдельный и четко различимый, при этом последовательно размещенный поверх слоя 31 катализатора SCR слой. В данном случае второй катализатор окисления и катализатор SCR не смешаны и нанесены в виде одного пористого покрытия, а напротив, они образуют на подложке отдельные слои. Важно отметить, что слой катализатора SCR размещен поверх всего слоя 32 первого катализатора окисления, а слой второго катализатора окисления размещен поверх слоя SCR. Слой SCR покрывает весь слой первого катализатора окисления, чтобы предотвратить выход из системы необработанных вторичных NOX, образовавшихся в результате окисления аммиака в нижнем слое, которые не подвергались контактированию с катализатором SCR. В некоторых вариантах осуществления, таких как вариант, наблюдаемый на фигуре 1C, первый катализатор окисления размещен только на части подложки, предпочтительно задней части, в то время как слой катализатора SCR покрывает всю подложку. В других вариантах осуществления первый катализатор окисления нанесен по всей длине подложки.

Важно отметить, что второй катализатор окисления размещен поверх и/или выше по потоку относительно слоя катализатора SCR. На фигуре 1D второй катализатор окисления 40 наносится прямо на подложку выше по потоку относительно SCR и первого катализатора окисления, где "выше по потоку" по сравнению с "ниже по потоку" употребляется относительно нормального направления потока 50 выхлопного газа сквозь или через подложку. В некоторых вариантах осуществления второй катализатор окисления вводится в участок или область стенки подложки, которая находится выше по потоку относительно расположенного ниже по потоку участка или области подложки, содержащей SCR и первый катализатор окисления.

Вместо нанесения на стенку подложки второй катализатор окисления можно вводить в высокопористую стенку подложки, например в виде внутреннего покрытия, которое проникает внутрь стенки, или можно вводить в экструдируемую пасту, из которой формируется подложка. Второй катализатор окисления можно наносить в ограниченной области, расположенной выше по потоку, или можно вводить по всей длине подложки, при условии, что SCR и первый катализатор окисления размещаются в находящемся ниже по потоку участке или области. В некоторых вариантах осуществления второй катализатор окисления можно вводить по всей длине подложки, при этом первый катализатор окисления можно наносить или вводить внутрь стенок поверх второго катализатора окисления, при условии, что первый катализатор окисления ограничен областью с задней стороны подложки, а катализатор SCR можно наносить поверх области, содержащей первый катализатор окисления. На фигуре 1E показана высокопористая стенка подложки 64, при этом второй катализатор окисления 60 содержится в стенке по всей длине подложки от переднего конца 66 до заднего конца 68, первый катализатор окисления 62 содержится внутри стенки в задней области, где в задней области также содержится второй катализатор окисления 60, а покрытие 61 из SCR покрывает, по меньшей мере, заднюю область. В таких вариантах осуществления в задней области в дополнение к Pd содержится благородный металл, такой как Pt.

В некоторых вариантах осуществления величина загрузки на и/или внутрь подложки с помощью состава для создания пористого покрытия или путем пропитки для каждого слоя или для комбинации двух или более слоев составляет от 0,0061 до 0,4881 г/см3, более предпочтительно от 0,0305 до 0,3661 г/см3 и еще более предпочтительно от 0,0610 до 0,2441 г/см3. В некоторых вариантах осуществления величина загрузки на и/или внутрь подложки с помощью состава для создания пористого покрытия или путем пропитки для каждого слоя или для комбинации двух или более слоев составляет >0,0610 г/см3, например, >0,0732 г/см3, >0,0915 г/см3, >0,1037 г/см3 или >0,1220 г/см3, или, например, от 0,0915 до 0,1525 г/см3.

В некоторых вариантах осуществления второй катализатор окисления присутствует в количестве, достаточном для получения величины загрузки Pd, составляющей от приблизительно 3,5 до приблизительно 1765,5, более предпочтительно от приблизительно 17,7 до приблизительно 706,2 и еще более предпочтительно от приблизительно 35,3 до приблизительно 353,1 г Pd/м3.

В некоторых вариантах осуществления первый катализатор окисления присутствует в количестве, достаточном для получения величины загрузки катализатора, составляющей от приблизительно 3,5 до приблизительно 2648,3, более предпочтительно от приблизительно 17,7 до приблизительно 706,2 или приблизительно 1059,3-1765,5 г благородного металла/м3 и еще более предпочтительно от приблизительно 35,3 до приблизительно 353,1 г благородного металла/м3, хотя некоторые устройства, в которых катализатор используется для создания экзотермического эффекта, могут содержать первый катализатор окисления при величине загрузки благородного металла до 2648,3 г/м3, например, приблизительно до 1765,5 г/м3. Приведенные выше диапазоны для благородного металла являются особенно подходящими, когда благородный металл представляет собой Pt.

В некоторых вариантах осуществления катализатор SCR содержит от приблизительно 0,1 до приблизительно 10 процентов по массе, более предпочтительно от приблизительно 1 до приблизительно 7 процентов по массе и еще более предпочтительно от приблизительно 2,5 до приблизительно 5 процентов по массе промотирующего металла, исходя из суммарной массы промотирующего металла и носителя. По меньшей мере, в одном варианте осуществления настоящего изобретения массовое отношение слоя катализатора SCR к слою первого катализатора окисления составляет от приблизительно 0,5:1 до приблизительно 10:1 и более предпочтительно от приблизительно 2:1 до приблизительно 7:1.

В некоторых вариантах осуществления изобретения представляет собой систему дополнительной обработки выхлопных газов, приспособленную для обработки NOX, CO, NH3и/или HC, образовавшихся в процессе сгорания обедненной смеси, например, выхлопного газа дизельного двигателя или стационарной газовой турбины. На фигуре 2A показан вариант осуществления системы, содержащий выхлопной коллектор 500, катализатор SCR 520, расположенный ниже по потоку относительно выхлопного коллектора 500, необязательный источник 510 азотсодержащего восстановителя, вводимого в поток выхлопного газа (не показан) в точке 515 между коллектором 500 и катализатором SCR 520, и катализатор ASC 530 согласно описанному в данном документе, расположенный ниже по потоку относительно катализатора SCR 520. В данном случае катализатор SCR 520 и катализатор ASC 530 показаны в виде отдельных блоков. Эти отдельные блоки могут быть смежными и находиться в контакте друг с другом или могут находиться на заданном расстоянии друг от друга, при условии, что они имеют соединение друг с другом с возможностью переноса текучей среды, и при условии, что блок катализатора SCR расположен выше по потоку относительно блока катализатора обработки проскочившего аммиака. В других вариантах осуществления компоненты, представляющие собой катализатор SCR 520 и катализатор ASC 530, объединены в одном блоке при порядке размещения по потоку. Например, катализатор SCR может находиться со стороны впуска проточной подложки, а катализатор ASC может находиться на стороне выпуска проточной подложки. В других вариантах осуществления катализатор SCR нанесен на стороне впуска фильтра с проточными стенками, а катализатор ASC нанесен на выпускной стороне проточного фильтра. Также могут быть включены другие компоненты, такие как расположенный ниже или выше по потоку DPF. В данном контексте термины "выше по потоку" и "ниже по потоку" означают относительное расположение компонентов в системе дополнительной обработки, исходя из нормального направления потока 575 выхлопного газа через систему.

Коллектор выхлопного газа предпочтительно представляет собой трубопровод, предназначенный для того, чтобы направлять покидающий двигатель выхлопной газ в систему дополнительной обработки. Другие компоненты, такие как турбокомпрессор, могут необязательно присоединяться к коллектору 500 выхлопного газа или содержаться вблизи него. После прохождения через коллектор выхлопной газ контактирует с первичным катализатором SCR для селективного восстановления NOX, содержащихся в выхлопном газе. Катализатор типа SCR не ограничивается особым образом, но предпочтительно является катализатором SCR согласно описанному в данном документе. Отдельный расположенный выше по потоку катализатор SCR 520 может иметь такой же состав или отличающийся состав относительно катализатора SCR, используемого в компоненте ASC 530.

В некоторых вариантах осуществления, таких как вариант, показанный на фигуре 2A, система содержит источник 510 азотсодержащего восстановителя, такого как мочевина, аммиак или их предшественник или производное соединение, который впрыскивается или вводится другим способом в поток выхлопного газа (не показан) выше по потоку относительно катализатора SCR. В других вариантах осуществления система не содержит компонента, который впрыскивает азотсодержащий восстановитель в систему, а вместо этого, по меньшей мере, часть азотсодержащего восстановителя, в частности NH3, для потребления в процессе SCR подается катализатором-адсорбентом NOX (NAC), ловушкой NOX, образующихся при сгорании обедненной смеси, (LNT) или катализатором накапливания/восстановления NOX (NSRC), расположенным выше по потоку относительно катализатора SCR. Компоненты NAC, подходящие для использования в настоящем изобретении, включают каталитическую комбинацию основания (такого как щелочной металл, щелочноземельный металл или редкоземельный металл, включая оксиды щелочных металлов, оксиды щелочноземельных металлов и их комбинации) и благородного металла (такого как платина), а также необязательно компонент для каталитического восстановления, такой как родий. Конкретные типы оснований, подходящих для использования в NAC, включают оксид цезия, оксид калия, оксид магния, оксид натрия, оксид кальция, оксид стронция, оксид бария и их комбинации. Благородный металл предпочтительно присутствует в количестве от приблизительно 353,1 до приблизительно 7062,1 г/м3, например, 706,2-2118,6 г/м3. В соответствии с другим вариантом благородный металл в катализаторе характеризуется средней концентрацией, которая может составлять от приблизительно 1412,4 до приблизительно 3531,1 г/м3.

При определенных условиях, во время периодически происходящих процессов регенерации в условиях обогащенной смеси, на катализаторе-адсорбенте NOX может образовываться NH3. Катализатор SCR находящийся ниже по потоку относительно катализатора-адсорбента NOX, может улучшить общую эффективность системы восстановления NOX. В объединенной системе катализатор SCR способен накапливать NH3, высвобожденный из катализатора NAC во время процессов регенерации в условиях обогащенной смеси, и использовать накопленный NH3 для селективного восстановления некоторого количества или всех NOX, которые проскакивают через катализатор NAC при нормальных условиях работы с использованием обедненной смеси.

Компонент ASC 530 расположен ниже по потоку относительно катализатора SCR и одновременно выполняет функции уменьшения проскока аммиака через систему и окисления, по меньшей мере, части и предпочтительно, по меньшей мере, большей части CO и/или HC, которые могут присутствовать в выхлопном газе. Предпочтительно, система не содержит катализатор окисления, такой как дизельный катализатор окисления на отдельной подложке, находящийся выше по потоку относительно компонента ASC 530.

На фигуре 2B показан другой вариант осуществления изобретения, который ориентирован на систему дополнительной обработки выхлопного газа для приема выхлопного газа 90, содержащего NOX, CO и HC, такого как выхлопной газ, образовавшийся в работающем на обедненной смеси двигателе, и обработки выхлопного газа с получением очищенного выхлопного газа 160, содержащего более низкие концентрации NOX, CO и/или HC относительно выхлопного газа 90. Система дополнительной обработки на фигуре 2B содержит источник топлива 130, вводимый в точке 135, находящейся ниже по потоку относительно катализатора SCR 120 и катализатора DOC 105. Предпочтительно, источник топлива 130 вводится в систему дополнительной обработки в точке 135 между катализатором SCR 120 и катализатором ASC 140, при этом в системе предпочтительно не содержится какой-либо каталитический компонент между катализатором SCR 120 и катализатором ASC 140.

Источник топлива, как правило, представляет собой углеводородное топливо, которое является таким же или аналогичным топливу, используемому в двигателе, образующем выхлопной газ. Топливо периодически вводится в выхлопную систему в области выше по потоку относительно компонента DPF 150 и служит компонентом, участвующим в экзотермической реакции. Конкретнее, топливо окисляется при действии ASC 140 с выделением тепла посредством экзотермической реакции. Тепло, в свою очередь, используется для сжигания сажи или других твердых примесей, которые накопились на DPF, таким образом, удаляя сажу и восстанавливая DPF. Регенерация DPF предотвращает засорение и возникновение избыточного обратного давления в системе. DPF согласно настоящему изобретению предпочтительно представляет собой керамический фильтр с проточными стенками. Фильтр может быть непокрытым или покрытым одним или более катализаторами. Регенерация фильтра может осуществляться в активном или пассивном режимах.

Система также включает необязательную подсистему 110 для введения в систему азотсодержащего восстановителя (например, мочевины, аммиака или их предшественников или производных) в точке 115, находящейся выше по потоку относительно катализатор SCR 120, и находящейся ниже по потоку относительно компонента DOC 105.

Система содержит катализатор окисления 105 (например, дизельный катализатор окисления (DOC)) для окисления монооксида азота в выхлопном газе с образованием диоксида азота, который может располагаться выше по потоку относительно точки 115 дозированной подачи азотсодержащего восстановителя в выхлопной газ. DOC может также способствовать полному или частичному окислению CO и/или HC в выхлопном газе. В одном из вариантов осуществления катализатор окисления приспособлен для образования газового потока, имеющего отношение NO к NO2 от приблизительно 4:1 до приблизительно 1:3 по объему, например, при температуре выхлопного газа на впуске в блок катализатора окисления от 250°C до 450°C, до поступления в блок катализатора SCR. Катализатор окисления может включать, по меньшей мере, один металл платиновой группы (или некоторую их комбинацию), такой как платина, палладий или родий, нанесенный на проточную монолитную подложку. В одном из вариантов осуществления, по меньшей мере, один металл платиновой группы представляет собой платину, палладий или комбинацию из платины и палладия. Металл платиновой группы можно наносить на компонент состава для создания пористого покрытия с сильно развитой поверхностью, такой как оксид алюминия, цеолит, такой как алюмосиликатный цеолит, диоксид кремния, нецеолитный диоксид кремния/оксид алюминия, диоксид церия, диоксид циркония, диоксид титана или смешанный или сложный оксид, содержащий как диоксид церия, так и диоксид циркония.

В очередном варианте осуществления изобретения обеспечивается способ обработки выхлопного газа, предпочтительно путем снижения концентрации, по меньшей мере, одного компонента из NOX, NH3, CO, HC и твердых примесей в выхлопном газе, образовавшегоя в процессе сгорания обедненной смеси. Предпочтительно, способ содержит стадию окисления избыточного NH3 (окисление аммиака или AMOX), не подвергнувшегося конверсии в расположенной выше по потоку зоне реакции SCR.

В предпочтительном варианте осуществления изобретения представляет собой способ обработки выхлопного газа, включающий стадии восстановления содержащихся в газе соединений NOX и/или окисления NH3, который включает контактирование газа с описанной в данном документе каталитической композицией для каталитического восстановления соединений NOX в течение времени, достаточного для снижения уровня содержания соединений NOX и/или NH3 в газе.

В некоторых вариантах осуществления процессы SCR и/или AMOX осуществляются при температуре, по меньшей мере, 100°C. В другом варианте осуществления процесс(ы) протекает(ют) при температуре от приблизительно 150°C до приблизительно 750°C. В отдельном варианте осуществления температура имеет значение в диапазоне от приблизительно 175 до приблизительно 550°C. В другом варианте осуществления температура имеет значение в диапазоне от 175 до 400°C. В очередном варианте осуществления температура имеет значение в диапазоне от 450 до 900°C, предпочтительно от 500 до 750°C, от 500 до 650°C, от 450 до 550°C или от 650 до 850°C.

Согласно другому аспекту изобретения обеспечен способ восстановления содержащихся в газе соединений NOX и/или окисления NH3, который включает контактирование газа с описанным в данном документе катализатором в течение времени, достаточного для снижения уровня содержания соединений NOX в газе. Способы согласно настоящему изобретению могут включать одну или более из следующих стадий: (a) накопления и/или сжигания сажи, которая контактирует с впускной частью каталитического фильтра; (b) введения азотсодержащего восстановителя в поток выхлопного газа до его контакта с каталитическим фильтром, предпочтительно при отсутствии промежуточных каталитических стадий, включающих обработку NOX и восстановителя; (c) образования NH3на катализаторе-адсорбенте NOX или в ловушке NOX, образующихся при сгорании обедненной смеси, и предпочтительно использования такого NH3 в качестве восстановителя в протекающей ниже по потоку реакции SCR; (d) контактирования потока выхлопного газа с DOC для окисления углеводородной растворимой органической фракции (SOF) и/или угарного газа до CO2, и/или окисления NO до NO2, который в свою очередь может использоваться для окисления твердых примесей на фильтре твердых частиц; и/или снижения содержания твердых примесей (PM) в выхлопном газе; (e) контактирования выхлопного газа с одним или более проточным(и) устройством(ами), содержащим(и) катализатор SCR, в присутствии восстановителя для снижения концентрации NOX в выхлопном газе; и (f) контактирования выхлопного газа с катализатором обработки проскочившего аммиака, предпочтительно расположенным ниже по потоку относительно катализатора SCR, для окисления большей части или даже всего аммиака до выброса выхлопного газа в атмосферу или прохождения выхлопного газа через контур рециркуляции перед поступлением/возвращением выхлопного газа в двигатель.

В другом варианте осуществления изобретения представляет собой способ регенерации фильтра. В этом варианте осуществления каталитическое изделие используется для сжигания углеводородного топлива, впрыскиваемого в выхлопной газ выше по потоку относительно ASC и предпочтительно ниже по потоку относительно первичного катализатора SCR. Процесс горения способствует нагреванию выхлопного газа, который в свою очередь контактирует с фильтром твердых частиц. Выхлопной газ высокой температуры способствует сгоранию сажи и других твердых примесей на фильтре, таким образом, удаляя сажу и твердые примеси. При удалении сажи и твердых примесей происходит регенерация фильтра.

Способ обработки выхлопного газа согласно описанному в данном документе можно осуществлять в отношении выхлопного газа, полученного в процессе сгорания, такого как образовавшийся в двигателе внутреннего сгорания (либо в передвижных, либо в стационарных устройствах), в газовой турбине и в работающих на угле и жидком топливе электростанциях. Способ может также использоваться для обработки газа, образующегося в производственных процессах, таких как нефтепереработка, в нагревателях и паровых котлах нефтеперерабатывающего завода, в печах, в химической обрабатывающей промышленности, в коксовых печах, в установках для переработки городских отходов и установках для сжигания отходов и т.д. В отдельном варианте осуществления способ применяется для обработки выхлопного газа, образующегося в автомобильном двигателе внутреннего сгорания, работающем на обедненной смеси, таком как дизельный двигатель, работающий на обедненной смеси бензиновый двигатель или двигатель, работающий на сжиженном нефтяном газе или природном газе.

В некоторых вариантах осуществления изобретения ориентировано на систему дополнительной обработки при сгорании обогащенной смеси, включающей трехкомпонентные катализаторы (TWC) для снижения выбросов оксидов азота (NOX), углеводородов (HC) и угарного газа (CO) и расположенный ниже по потоку катализатор ASC, описанный в данном документе. Управляя процессом сгорания, например, в двигателе, в условиях обогащенной смеси, при которых для соотношения воздуха и топлива количество топлива превышает стехиометрическое (то есть, соотношение воздуха и топлива ниже стехиометрического соотношения), значительная часть выходящего из двигателя NOX превращается в аммиак (NH3) на трехкомпонентном катализаторе и при отсутствии катализатора ASC выпускается в виде вторичного выброса. Для типичного двигателя, работающего на обогащенной смеси, который оборудован катализатором TWC, содержание NH3 в выхлопной трубеможет составлять приблизительно 400 ч./млн.

Согласно одному из вариантов осуществления настоящего изобретения система снижения выбросов аммиака (NH3) включает: (a) первый компонент, содержащий первую подложку и размещенный на ней трехкомпонентный катализатор, в которой первый компонент расположен выше по потоку и имеет соединение с возможностью переноса текучей среды со вторым компонентом, содержащим вторую подложку и катализатор ASC, имеющий первый слой катализатора, размещенный на и/или внутри второй подложки, и второй слой катализатора, нанесенный поверх первого слоя катализатора; где первый слой катализатора содержит первый катализатор окисления, а второй слой катализатора содержит смесь (i) второго катализатора окисления, состоящего из палладия на носителе, и (ii) катализатора для селективного восстановления NOX и/или накопления NH3; и при этом первый и второй катализаторы окисления представляют собой различные составы; и необязательно (b) подсистему введения кислородсодержащего газа, расположенную между указанными первым и вторым компонентами. В очередном варианте осуществления настоящего изобретения система дополнительно включает: (c) первую подсистему подачи газообразного потока, содержащего выхлопной газ, образовавшийся в процессе сгорания обогащенной смеси, где указанная подсистема подачи потока находится выше по потоку и имеет соединение с возможностью переноса текучей среды с первым компонентом; и (d) трубопровод, расположенный между первым и вторым компонентами и соединенный с ними с возможностью переноса текучей среды, а также имеющий соединение с возможностью переноса текучей среды с указанной подсистемой введения кислородсодержащего газа. По меньшей мере, в одном варианте осуществления мелкопористое молекулярное сито для окисления NH3 представляет собой несущее Cu мелкопористое молекулярное сито со структурой типа CHA, такое как несущее Cu SAPO-34.

В другом варианте осуществления настоящего изобретения способ снижения выброса аммиака (NH3) включает: введение кислородсодержащего газа в выхлопной газ, содержащий NH3 и имеющий показатель лямбда <1, чтобы обеспечить поток обогащенного кислородом газа; и подвергание обогащенного кислородом газового потока контактированию с катализатором окисления NH3, содержащим, по меньшей мере, одно мелкопористое молекулярное сито, несущее, по меньшей мере, один переходный металл, для селективного окисления, по меньшей мере, части NH3 до N2. В очередном варианте осуществления настоящего изобретения способ дополнительно включает в области выше по потоку относительно стадии введения кислородсодержащего газа стадию: подвергания выхлопного газа, образовавшегося при сгорании обогащенной смеси, контактированию с трехкомпонентным катализатором для конверсии оксидов азота (NOX), углеводородов (HC) и угарного газа (CO) с получением газового потока, содержащего NH3 и имеющего показатель лямбда <1. Кислородсодержащий газ можно вводить для получения обогащенного кислородом газового потока, имеющего отношение O2:NH3, по меньшей мере, приблизительно 1:1, предпочтительно от приблизительно 2:1 до приблизительно 1:1. По меньшей мере, в одном варианте осуществления кислородсодержащий газ содержит, по меньшей мере, 0,1% кислорода, как, например, атмосферный воздух. Стадия подвергания контактированию предпочтительно протекает, когда выхлопной газ, образовавшийся при сгорании обогащенной смеси, имеет температуру, по меньшей мере, 350°C, предпочтительно в диапазоне от приблизительно 400 до 650°C.

TWC предпочтительно включает или состоит из единственного слоя или множества слоев активных веществ катализатора (то есть, металлов платиновой группы (PGM) или металлов, не относящихся к PGM), нанесенных на материал носитель, который может содержать или может не содержать дополнительные добавки для увеличения активности катализатора в отношении заданного процесса (например, подавления образования H2S, накопления NOX, накопления HC), присутствующий либо в виде покрытого катализатором монолита, либо в экструдированной форме.

Примеры

Пример 1: Получение катализаторов ASC, содержащих Pd в верхнем слое.

Проточную сотовую основу (11,84 см на 7,62 см, 62 ячейки/см2, толщина стенок 101,6 мкм) покрыли первым катализатором окисления с образованием нижнего слоя и затем покрыли вторым катализатором окисления/катализатором SCR с образованием верхнего слоя поверх нижнего слоя.

Катализатор для нижних слоев был получен следующим образом: Измельченный гамма оксида алюминия для создания пористого покрытия добавили в подходящую емкость. Определили, что средний размер частиц D50 гамма оксида алюминия составляет приблизительно 3,2-4,0 мкм. Основу для создания пористого покрытия смешали с деионизированной водой, используя смеситель с большими сдвиговыми усилиями, и добавили в состав для создания пористого покрытия янтарную кислоту с получением геля. В гель добавили различные количества нитрата платины и необязательно нитрата палладия, после чего материал перемешали с получением суспензии. Суспензию нанесли на сотовую основу в качестве нижнего слоя катализатора, и покрытую основу высушили и прокалили. Различные значения количества Pt и Pd в образцах показаны в таблице 1.

Катализаторы для верхних слоев были получены следующим образом: раствор ацетата меди смешали с SAPO-34 с получением катализатора, содержащего приблизительно 2,5 процента по массе Cu. Отдельно от этого, в деионизированной воде смешали нитрат Pd и янтарную кислоту при массовом отношении янтарная кислота/Pd равном 1,1 с получением раствора для пропитки по влагоемкости. Этот раствор добавили к носителю на основе гамма оксида алюминия путем пропитки по влагоемкости, заранее рассчитав количество раствора таким образом, чтобы оно на 5% превышало полную влагоемкость, для получения влажной пасты. Пасту сушили, измельчали, и прокаливали при 500°C в течение 2 часов в стационарной печи при использовании скорости изменения температуры 3°C/мин.

Отдельно от этого была получена дисперсная система из оксида алюминия в деионизированной воде. В дисперсную систему добавили высушенный Cu/SAPO-34, после чего добавили высушенный Pd/оксид алюминия. Полученный состав для создания пористого покрытия нанесли на сотовую основу в качестве верхнего слоя катализатора, и покрытую основу высушили и прокалили. Верхнее пористое покрытие имело величину загрузки приблизительно 0,1586-0,1708 г/см3, которая включала в себя приблизительно 0,0214 г/см3 оксида алюминия и приблизительно 0,1220 г/см3 Cu/SAPO-34. Нижнее пористое покрытие имело величину загрузки приблизительно 0,0427 г/см3.

Пример 2: Рабочие характеристики катализатора.

Образец катализатора, имеющий верхний слой, содержащий смесь катализатора SCR на основе ванадия и Pd катализатора окисления, и нижний слой, содержащий Pt катализатор AMOX, охарактеризовали с точки зрения конверсии NH3, конверсии CO и конверсии HC. Эти результаты сравнили с данными для аналогичного катализатора, который при этом не содержит Pd катализатор окисления в верхнем слое. Катализатор, содержащий Pd в верхнем слое, показывает значительно лучшие характеристики в отношении конверсии CO и HC по сравнению с катализатором, не содержащим Pd в верхнем слое (Фигуры 3 и 4). Неожиданно, катализаторы, полученный с добавлением и без добавления Pd в верхний слой, показали очень схожие характеристики в отношении конверсии NH3 и выпуска NOX (фигура 5).

Образец катализатора, имеющий верхний слой, содержащий смесь Cu/SAPO-34 катализатора SCR и Pd катализатора окисления, и нижний слой, содержащий Pt катализатор AMOX, охарактеризовали с точки зрения селективности по N2 при конверсии NH3 в широком диапазоне температур, а также с точки зрения конверсии CO. Эти результаты сравнили с данными для аналогичного катализатора, который при этом не содержит Pd катализатор окисления в верхнем слое. Катализатор, содержащий Pd в верхнем слое, показывает значительно лучшие характеристики в отношении конверсии CO по сравнению с катализатором, не содержащим Pd в верхнем слое (фигура 8). Неожиданно, катализаторы, полученные с добавлением и без добавления Pd в верхний слой, показали очень схожие характеристики в отношении селективности по N2 при конверсии NH3 (фигура 7).

Реферат

Предложено катализаторное изделие для обработки выхлопного газа, включающее подложку, содержащую первый слой катализатора, размещенный на и/или внутри подложки, и второй слой катализатора, нанесенный поверх первого слоя катализатора; в котором первый слой катализатора содержит первый катализатор окисления, который представляет собой палладий на носителе, а второй слой катализатора содержит смесь (i) второго катализатора окисления, состоящего из палладия на носителе, и (ii) катализатора селективного восстановления NOи/или накопления NH, второй катализатор селективного восстановления NOи/или накопления NHпредставляет собой цеолит, на который загрузили Fe и/или Cu; и в котором первый и второй катализаторы окисления представляют собой различные составы. Также предложена система (варианты) для обработки выхлопного газа и способ обработки выхлопного газа. Технический результат - катализатор, показывающий значительно лучшие характеристики в отношении конверсии CO по сравнению с катализатором, не содержащим Pd в верхнем слое. 6 н. и 6 з.п. ф-лы, 8 ил., 2 пр., 1 табл.

Формула

Документы, цитированные в отчёте о поиске

Способ обработки noвыхлопных газов с использованием трех последовательных зон катализаторов scr

Комментарии