Волокно, покрытое водоблокирующим материалом - RU2236056C2

Код документа: RU2236056C2

Описание

Предпосылки создания изобретения

1. Область техники, к которой относится изобретение

Настоящее изобретение относится к использованию водоблокирующего материала в виде поверхностного покрытия на волокне. Подложка может использоваться в волоконно-оптическом кабеле для предотвращения проникновения воды в кабель.

2. Описание прототипа

Известно много способов обработки подложек водоблокирующими материалами. В частности, волокна, волокнистые материалы или нити пропитываются водоблокирующими материалами в некоторых применениях, где вода является нежелательной.

Например, водоблокирующие материалы используются в волоконно-оптических кабелях для предотвращения проникновения и распространения воды в кабеле. Волоконно-оптические кабели обычно получают при окружении волноводов армирующими волокнами, которые предотвращают вытягивание кабеля, и такие армирующие волокна затем облицовывают пластиком.

Если вода поступает в волоконно-оптический кабель, она мигрирует внутрь кабеля обычно продольно по капиллярному механизму до тех пор, пока вода не контактирует с чувствительными волноводами и в конечном счете с соединительными коробками оптической сети. Волноводы выполняются из стекла и, когда контактируют с водой, становятся матовыми. Эффективность передачи сигнала через волновод падает до тех пор, пока волноводы не могут далее передавать сигнал. Когда это происходит, поврежденная часть кабеля должна быть локализована и затем заменена. Поскольку указанные волоконно-оптические кабели могут быть размещены под землей или могут быть помещены под большими массами воды, локализация и замена поврежденных секций кабеля могут быть времязатратными и дорогостоящими.

Как результат решения этих проблем разработаны многочисленные способы защиты волоконно-оптического кабеля от проникновения воды. Один способ заключается в покрытии окружающих армирующих волокон водоблокирующим материалом с тем, чтобы, если вода будет проходить через пластиковую оболочку, то эта вода будет абсорбироваться водоблокирующим материалом на усиливающих волокнах с предотвращением разрушения волноводов.

Имеются способы, в которых обработка волокон выполняется водоблокирующим материалом в виде водной дисперсии, как в ЕР-А-0351100. Одним недостатком этого способа является то, что вязкость указанных водных дисперсий является очень высокой.

В ЕР-А-0666243 рассматривается способ, в котором пучки стекловолокна обрабатываются дисперсией водоабсорбирующего материала в масле, где поли(натрийакрилат) является водоабсорбирующей средой. Таким же образом в WO 93/18223 производные полиакриловой кислоты рассматриваются в качестве суперабсорбирующих материалов. В обоих случаях водоблокирующие материалы используются в эмульсиях вода-в-масле для обработки подложек, причем суперабсорбирующие материалы содержатся в водной фазе. Указанные эмульсии являются, однако, трудными в изготовлении и требуют использования эмульгаторов.

В общем случае традиционными водоблокирующими материалами являются материалы на основе сшитых полиакриловых соединений и/или сшитых полиакрилатов, такие как эмульсии вода-в-масле. Указанные типы водоблокирующих материалов все содержат воду и масло и, когда материал наносится на волокно или нить, часть воды и масла должна быть удалена. Удаление воды и масла является дополнительной стадией переработки, которая является энергозатратной, ограничивает производительность и загрязняет окружающую среду.

Поэтому имеется потребность в водоблокирующем агенте, который является эффективным и легким для нанесения на волокна.

Ни один из известных водоблокирующих материалов при нанесении на подложку не отвечает следующим четырем критериям, определенным как идеальные эталоны промышленности и относительные требования производства.

Во-первых, подложка, покрытая суперабсорбирующим полимером, должна легко перерабатываться при использовании в изготовлении, например, оптических кабелей. Это значит, что покрытая суперабсорбентом усиливающая подложка должна иметь хорошие фрикционные свойства и низкую тенденцию к генерированию отложений при намотке или оплетке вокруг жилы оптического волокна. Известно, что традиционные суперабсорбирующие полимеры, используемые для покрытия подложек, имеют тенденцию к отложениям благодаря, главным образом, высокой плотности образованной пленки или их относительно большим размерам частиц, т.е. свыше 40 мкм.

Во-вторых, остаточная вода, присутствующая в подложках, покрытых традиционными суперабсорбирующими полимерами, вызывает образование пузырей, например, в процессе экструзии наружного слоя оболочки оптического кабеля. Поэтому такая покрытая подложка должна быть как можно сухой, чтобы избежать этой проблемы образования пузырей. Например, эмульсии вода-в-масле суперабсорбирующих полимеров содержат значительную пропорцию воды (до 1/3), которая может вызвать образование пузырей, когда подложки, имеющие высокое содержание суперабсорбирующих полимеров, экструдируются выше некоторых температур и, таким образом, являются вредными для общего качества кабеля.

В-третьих, подложка, покрытая суперабсорбирующим полимером, должна выдерживать температуры, встречающиеся в процессе термообработки, такой как указанный выше способ экструзии. Известно в технике, что большинство суперабсорбирующих полимеров не выдерживает термоциклирование и поэтому теряет свою способность абсорбировать воду. Вредный химический механизм обычно связан с образованием внутрицепных ангидридов, что не дает возможности получить хорошую улавливающую сетку для "проникающей" воды.

В-четвертых, большинство воздушных или соединительных кабелей (иногда называемых кабелями на стояках), которые соединяют воздушные/подземные кабели с электросетями зданий, подвергаются воздействию условий замерзания в большинстве регионов, где они используются. Поэтому важно, чтобы кабель вообще и покрытая подложка, в частности, были устойчивыми к условиям замерзания. Образование льда в структуре кабеля не только ухудшает размерную стабильность системы, но также может вызвать внутреннее разрушение, связанное со снижением эластичности, которая в свою очередь связана с явлением разрушения при микроизгибе. Поэтому прочность покрытой подложки в кабеле является очень важной и поэтому ее сухость является абсолютно неотъемлемой. К сожалению, большое число известных суперабсорбирующих полимеров не только содержат воду, но также не являются стойкими к условиям замерзания.

Принимая во внимание указанное выше, целью настоящего изобретения является создание подложки, покрытой водоблокирующим материалом, который отвечает рассмотренным выше четырем критериям. Такая подложка является высокотехнологичной, по существу свободной от воды и температуростойкой, т.е. стойкой к замерзанию и термоциклированию.

Краткое описание изобретения

Настоящее изобретение относится к волокну, покрытому водоблокирующим материалом, который включает по существу свободную от воды дисперсию, содержащую суперпоглощающий полимер и дисперсионную среду. Волокна, полученные согласно данному изобретению, могут быть использованы, например, в качестве волокнистого армирующего материала в изготовлении кабелей и, в частности, в нитях для волоконно-оптических кабелей, которые используют оптические волноводы для коммуникационных передач.

Подробное описание изобретения

Настоящее изобретение относится к волокну, покрытому водоблокирующим материалом, который включает по существу свободную от воды дисперсию, содержащую суперабсорбирующий полимер и дисперсионную среду. Водоблокирующий материал настоящего изобретения легко наносится на поверхность волокон, имеет хорошее водоблокирующее действие и не ухудшает механические характеристики волокна. Волокна обычно используются в виде многофиламентных нитей или волокнистых материалов, таких как нетканые или другие тканевые структуры.

Как использовано здесь, термин "по существу свободная от воды" означает, что свободная вода не присутствует в дисперсии за исключением воды в связанной форме, что имеет место естественно в суперабсорбирующем полимере или дисперсионной среде. Фактически говоря, такая вода присутствует обычно в количестве менее двух процентов от общей массы дисперсии.

Суперабсорбирующими полимерами, используемыми в изобретении, могут быть сшитая, частично нейтрализованная полиакриловая кислота (смотри патент США №4654039), сшитый, частично нейтрализованный привитой полимер крахмала и акриловой кислоты (патент США №4076663), сшитый, частично нейтрализованный сополимер изобутилена и малеинового ангидрида (патент США №4389513), продукт омыления суперабсорбирующего полимера сополимера винилацетата и акриловой кислоты (патент США №4324748), гидролизат акриламидного полимера или акриламидного сополимера (патент США №3959569), гидролизат акрилонитрильного сополимера (патент США №3935099), их смеси или их сополимеры. Описание вышеуказанных патентов таким образом приводится в качестве ссылки.

Точнее говоря, примеры суперабсорбирующего полимера, подходящего для использования в дисперсии изобретения, включают частично или полностью нейтрализованное, частично или полностью сшитое производное полиакриловой кислоты (ПАКК(РАСА)); частично или полностью сшитое производное поли(натрий или калийакриламид-2-метилпропансульфоната) (КАМПС (PAMPS)); частично или полностью сшитое производное поли(хлортриметиламиноэтилакрилата) (ПХТА (РСТА)); частично или полностью сшитое производное полиакриламида (ПААД (PAAD)); их смеси или их сополимеры.

Примеры ПАКК включают Sanwet® IM 3900 от фирмы Hoechst AG, Aqua Keep® от фирмы Atochem и Dry Tech® от фирмы Dow Chemical.

Суперабсорбирующий полимер должен присутствовать на покрытом волокне в количестве от 0,05 до 10 мас.% по отношению к массе непокрытого волокна. Интервал от 0,1 до 5,0 мас.% является предпочтительным, потому что ниже 0,1 мас.% водоблокирующий эффект может быть недостаточным в некоторых применениях, а выше 5,0 мас.% перерабатываемость нити может стать более трудной, например, из-за образования отложения. Хотя можно использовать более высокое содержание суперабсорбирующего полимера, такое более высокое содержание является непрактичным. Если волокно включает шлихтующий агент, который вводится до обработки волокна дисперсией суперабсорбирующего полимера, тогда значения массового процентного содержания относятся к сухой массе необработанного волокна без шлихтующего агента.

Суперабсорбирующий полимер имеет размер частиц менее 100 мкм, предпочтительно менее 20 мкм и более предпочтительно менее 5 мкм.

Могут использоваться суперабсорбирующие полимеры, имеющие размеры частиц 100 мкм или более, но имеются проблемы комкования или образования агрегатов. Эти проблемы могут быть решены снижением размера частиц суперабсорбирующего полимера и диспергированием суперабсорбирующего полимера в дисперсионной среде.

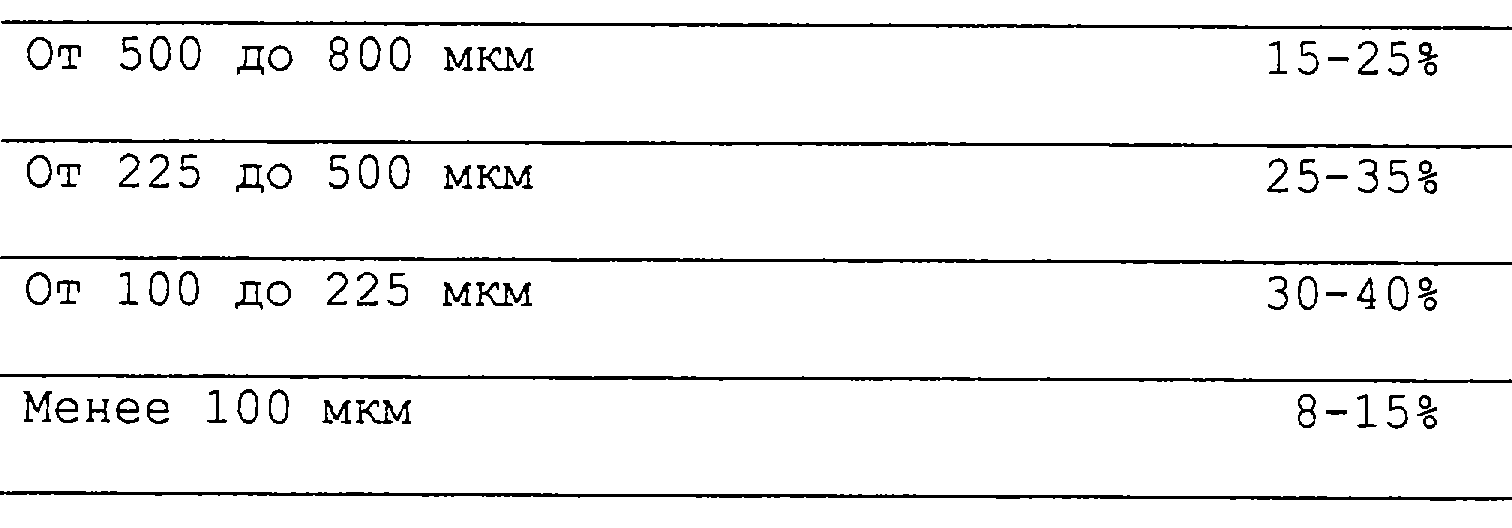

Обычные размеры частиц промышленного ПАКК, такого как Keep® SHP10, приводятся ниже:

Данная таблица показывает, что промышленный ПАКК содержит частицы полимера, имеющие размер частиц намного больший, чем предпочтительный для использования в настоящем изобретении. Обычно такие суперабсорбирующие полимеры используются для покрытия предметов гигиены, которые требуют полимеров, имеющих сравнительно большой размер частиц.

Поэтому другим аспектом настоящего изобретения является модификация суперабсорбирующих полимеров, так что такие полимеры имеют размер частиц менее 100 мкм, предпочтительно менее 20 мкм и более предпочтительно менее 5 мкм.

Имеются четыре основных способа получения суперабсорбирующего полимера, имеющего размер частиц менее 100 мкм.

Во-первых, можно брать суперабсорбирующие полимеры, такие как выпускаемые промышленностью полимеры, указанные выше, и отделять нежелательные большие частицы рассевом. Главным недостатком использования такого способа является то, что он имеет очень низкий и разный выход.

Поэтому другие три способа являются предпочтительными для приготовления или получения суперабсорбирующего полимера, имеющего размер частиц менее 100 мкм, предпочтительно менее 20 мкм и более предпочтительно менее 5 мкм. Предпочтительно, чтобы размер частиц суперабсорбирующего полимера был равен или менее диаметра покрываемого волокна.

Одним способом является сухое измельчение суперабсорбирующего полимера перед диспергированием суперабсорбирующего полимера в дисперсионной среде. Такой малый размер частиц, как 5 мкм, может быть получен с использованием воздухоструйной мельницы торговой марки Condux® CGS от фирмы Condux® Maschinenbau GmbH and Co.

Другим способом является мокрое измельчение суперабсорбирующего полимера, осуществляемое с высокой интенсивностью, т.е. измельчение, которое имеет место при более 12000 об/мин, такое как при использовании мельницы тонкого помола марки Megatron® MT 5000 от фирмы Kinematica AG, после чего суперабсорбируюший полимер диспергируется в дисперсионной среде.

Еще один способ заключается в получении суперабсорбирующего полимера, имеющего размер частиц менее 100 мкм, в процессе полимеризации суперабсорбирующего полимера из мономерных ингредиентов. В данном способе суперабсорбирующий полимер получают при обеспечении мономера суперабсорбирующих полимеров, описанных выше, частичной или общей нейтрализации мономера, введении катализатора и сшивающего агента, повышении температуры мономера с инициированием полимеризации мономера, поддержании температуры в процессе полимеризации и выпаривании воды с получением полимерного порошка, все при обеспечении скорости сдвига не менее 10000 оборотов в минуту во время всего процесса с получением полимера, имеющего размер частиц менее 100 мкм.

В другом варианте перед стадией полимеризации смесь полностью или частично нейтрализованного мономера, сшивающего агента и катализатора может быть введена в реактор, содержащий углеводородный растворитель, с получением инверсной суспензионной полимеризации. Углеводородный растворитель должен присутствовать в количестве в 2-3 раза больше массы мономера, сшивающего агента и катализатора. Углеводородным растворителем может быть С6, С7 или С8 алкан или ароматический материал. Предпочтительным ароматическим растворителем является толуол. Растворитель, а также вода должны быть удалены на стадии выпаривания.

В предпочтительном варианте суперсмачивающий агент (ССА (SWA)) может быть введен в процессе стадии полимеризации смешением ССА в растворителе в количестве от 0,05 до 10%, предпочтительно 0,5% по отношению к массе растворителя и ССА только. ССА и растворитель вводят в мономерный раствор предпочтительно в массовом отношении ССА и растворителя к водному мономерному раствору от 1:1 до 3:1. Растворитель и воду удаляют перегонкой в конце полимеризации. Температуру перегонки регулируют в зависимости от используемого растворителя в зависимости от того, используется ли вакуум, и в зависимости от того, может ли быть осуществлена азеотропная дистилляция. Обычно смесь вода-циклогексан может быть удалена при 80-90°С в вакууме. Также можно вводить ССА без растворителя прямо в мономерный раствор, поскольку эффект активирования поверхности ССА также наблюдается в водной среде.

Как использовано здесь, термин "ССА" означает суперсмачивающий агент, имеющий поверхностное натяжение 30 миллиньютонов на метр (мН/м). Предпочтительно ССА имеет поверхностное натяжение ниже 25 мН/м. Такие ССА рассматриваются, например, в Polymeric Materials Encyclopedia, Volume 10, Silicone Polymers, CRC Press 1996. Указанное поверхностное натяжение является ниже, чем у обычных поверхностно-активных веществ на основе органических масел, которое находится в интервале от 30 до 35 мН/м.

Примеры ССА включают:

1) триметилсилан;

2) полиэтиленоксидом (ПЭО(РЕО)) модифицированный триметилсилан, т.е. триметилсилан, разветвленный простым полиэфиром, содержащим чередования этиленоксида/пропиленоксида (ЭО/ПО (ЕО/РО)), такой как Tegopren® 5840, поставляемый фирмой Th.Goldschmidt AG;

3) трисилоксан;

4) полиэтиленоксидом (ПЭО (РЕО)) модифицированный трисилоксан, т.е. трисилоксан, разветвленный простым полиэфиром, содержащим чередования этиленоксида/пропиленоксида (ЭО/ПО (ЕО/РО)), такой как Tegopren® 5878, поставляемый фирмой Th.Goldschmidt AG;

5) полидиметилсилоксан (ПДМС (PDMS));

6) полиэтиленоксидом (ПЭО(РЕО)) модифицированный полидиметилсилоксан, т.е. полидиметилсилоксан, разветвленный простым полиэфиром, содержащим чередования этиленоксида/пропиленоксида (ЭО/ПО (ЕО/РО)), такой как TegoprenR 7008, поставляемый фирмой Th. Goldschmidt AG.

7) простым полиэфиром модифицированный силоксан, такой как Tegopren® 5845, поставляемый фирмой Th.Goldschmidt AG.

Преимуществом использования ССА в полимеризации является то, что получается суперабсорбирующий полимер, имеющий относительно маленький размер частиц, т.е. суперабсорбирующий полимер, имеющий размер частиц менее 5 мкм с высоким процентным содержанием частиц менее 1 мкм. Чем меньше размер частиц суперабсорбирующего полимера, тем быстрей такой полимер будет абсорбировать воду и тем меньшее должно быть содержание полимера на волокне благодаря улучшенному распределению мелких частиц внутри волокна.

Дисперсионной средой может быть масло, суперсмачивающий агент, смесь масла и суперсмачивающего агента, композиция замасливателя, гликоль или их смеси.

Масла, которые могут быть использованы в дисперсии суперабсорбирующий агент - масло, включают минеральные масла, растительные масла и полностью синтетические масла. Такие масла должны иметь низкую вязкость, т.е. кинематическую вязкость 50-350 мм2/с при 20°С, предпочтительно 80-200 мм2/с при 20°С. Кроме того, такие масла должны быть термостойкими, т.е. терять либо менее 5 мас.% при выдержке при нагреве при 150°С в течение 2 ч, либо менее 15 мас.% при выдержке при нагреве при 230°С в течение 2 ч.

Примерами масел, которые могут быть использованы, являются масла, рассмотренные в US 5139873 и US 5270113. Например, US 5270113 рассматривает отделочную масляную композицию, которая включает 30-70 мас.% сложноэфирного масляного замасливателя, состоящего из спирта и карбоновой кислоты, 20-50 мас.% эмульгирующей системы, состоящей из ненасыщенных этоксилированных жирных кислот, или спиртов, или этоксилированных алкиламинов, 5-15% антистатика, 0,2-2% ингибитора коррозии и необязательно другие добавки. Для того чтобы масло имело теплостойкость, описанную выше, предпочтительно, чтобы сложноэфирное масло было ароматическим производным и антистатик включал производное сульфоната и/или фосфата. Указанные масла могут также включать гидрофобные активные ингредиенты, такие как кетеновые димеры, как описано в US 5275625.

Для масел, которые включают эмульгирующую систему, такая эмульгирующая система может быть заменена ССА, как описано выше. В данном случае ССА, который не содержит никакого растворителя или воды, присутствует в количестве 0,05-50 мас.% масляной композиции.

Указанные масла преимущественно вносят вклад в водоблокирующее действие суперабсорбирующего полимера, позволяя воде более легко диффундировать между и среди частиц суперабсорбирующего полимера. Другие преимущества указанных масел заключаются в том, что они улучшают перерабатываемость покрытого волокна и они обеспечивают антистатическую защиту волокна.

Если дисперсионной средой является масло, которое уже не включает ССА, тогда масляная дисперсионная среда может включать ССА. ССА может быть любым из описанных выше и обычно используется в количествах от 0,05 до 95, предпочтительно 10-50, наиболее предпочтительно 30 мас.% по отношению к общей массе ССА и масла только.

ССА в ССА-содержащей дисперсионной среде придает некоторые преимущества водоблокирующему материалу данного изобретения. ССА улучшает гидрофильно-липофильный баланс суперабсорбирующего полимера, дисперсионной среды и волокна с получением более однородного и быстрого динамического смачивания поверхности многофиламентного волокна, что дает в результате гомогенное покрытие, что делает возможным более низкое содержание суперабсорбирующего полимера с получением желаемого водоблокирующего эффекта. Кроме того, указанные гомогенность и быстрое динамическое смачивание делают возможным неавтономное нанесение водоблокирующего материала на волокно.

Альтернативно дисперсионной средой может также быть свободный от воды ССА сам по себе.

Если дисперсионная среда включает гликоль, гликолем может быть этиленгликоль, или пропиленгликоль, или другое производное гликоля. Кроме того, гликоль может включать этиленпропиленоксидный эмульгатор. Гликоль может преимущественно вносить вклад в защиту оптического кабеля от замораживания.

Дисперсионная среда может также включать другие антифризные составы, такие как диметилсульфоксид, калиевые и натриевые соли или их смеси. Количество антифризного состава может быть легко определено, зная, что 1,5 г гликоля требуется для снижения точки замерзания 1 г воды до -40°С.

После того как дисперсия суперабсорбирующего полимера наносится на волокно, дисперсионная среда остается на волокне. Как установлено выше, водоблокирующий материал изобретения является по существу свободным от воды, что делает материал более простым для нанесения и более простым для использования, чем (вода-в-масле)содержащие водоблокирующие материалы, которые требуют удаления воды и масла в виде одной стадии нанесения акрилового водоблокирующего материала на волокно.

Как использовано здесь, термин "волокно" включает волокна, состоящие из органических и неорганических материалов. В качестве органических волокон можно использовать натуральные и синтетические волокна. Примерами натуральных органических волокон являются целлюлозные волокна, шерстяные волокна, шелковые волокна. Примерами синтетических органических волокон являются гидратцеллюлозные волокна, волокна из регенерированной целлюлозы, алифатических и ароматических полиамидов, сложных полиэфиров, полиолефинов, полиакрилонитрилов, поливинилхлоридов, поливиниловых спиртов и т.п. Примерами неорганических волокон являются стеклянные волокна, углеродные волокна, металлические волокна, керамические волокна, минеральные волокна, волокна из бора и т.п. Предпочтительные волокна включают стеклянные волокна, арамидные волокна, найлоновые волокна, сложнополиэфирные волокна, такие как волокна из полиэтилентерефталата и полиметакрилатов, и целлюлозные волокна, включающие волокна из регенерированной целлюлозы.

Перед покрытием дисперсией предпочтительно сушить волокно так, что оно является совершенно сухим, для защиты от образования пузырей в процессе экструзии наружной оболочки кабеля и для защиты от замораживания, когда кабель выдерживается при низких температурах. По той же причине предпочтительно, чтобы суперабсорбирующий полимер был совершенно сухим перед диспергированием в дисперсионной среде.

Для использования в волоконно-оптических кабелях волокна должны иметь удельную разрывную прочность 2,65-33,5 cN/дтекс (3-38 г/денье) и удельный модуль упругости 8,83-2297 cN/дтекс (10-2500 г/денье).

Арамидные волокна являются волокнами из полимеров, которые являются частично, преимущественно или исключительно состоящими из ароматических колец, которые соединяются через карбамидные мостики или необязательно в дополнение также через другие мостиковые структуры. Структура таких арамидов может быть пояснена следующей общей формулой из повторяющихся звеньев:

(-NH-A1-NH-CO-A2-CO)n,

в которой A1 и А2 являются одинаковыми или различными и означают ароматические, и/или полиароматические, и/или гетероароматические кольца, которые могут также быть замещенными. Обычно A1 и А2 могут быть независимо друга от друга выбраны из 1,4-фенилена, 1,3-фенилена, 1,2-фенилена, 4,4’-бифенилена, 2,6-нафталина, 1,5-нафталина, 1,4-нафталина, феноксифенил-4,4’-диилена, феноксифенил-3,4’-диилена, 2,5-пиридилена и 2,6-хинолилена, которые могут быть или могут не быть замещенными одним или более заместителями, которые могут содержать галоген, C1-4-алкил, фенил, карбоалкоксил, C1-4-алкоксил, ацилокси, нитро, диалкиламино, тиоалкил, карбоксил и сульфонил. Группа -CONH- может также быть замещена карбонил-гидразид (-CONHNH-) группой, азо- или азоксигруппой.

Кроме того, используемые полиамиды рассматриваются в патенте США №4670343, в котором арамид является сополиамидом, в котором предпочтительно не менее 80 мол.% общего количества A1 и A2 являются 1,4-фениленом и фекоксифенил-3,4’-дииленом, который может быть или может не быть замещенным, и содержание феноксифенил-3,4’-диилена составляет 10-40 мол.%.

Волокна, полученные из полностью ароматических полиамидов, являются предпочтительными.

Примерами арамидов являются полиметафениленизофталамид и поли(пара-фенилентерефталамид).

Дополнительными подходящими ароматическими полиамидами являются ароматические полиамиды следующей структуры

(-NН-Аr1-Х-Аr2-NН-СО-Аr1-Х-Аr2-СО-)n,

в которой Х представляет О, S, SO2, NR, N2, CR2, CO.

R представляет Н, C1-4-алкил, и Ar1 и Ar2, которые могут быть одинаковыми или различными, выбираются из 1,2-фенилена, 1,3-фенилена и 1,4-фенилена и в которых, по меньшей мере, один водородный атом может быть замещен галогеном и/или C1-4 -алкилом.

С арамидом могут быть использованы добавки и действительно было найдено, что до 10 маc.% других полимерных материалов может быть смешано с арамидом или что могут быть использованы сополимеры, имеющие до 10% другого диамина вместо диамина арамида или до 10% другого хлорида двухосновной кислоты вместо хлорида двухосновной кислоты арамида.

Также можно использовать волокна, содержащие смеси вышеуказанных материалов, включающих гибридные волокна. Кроме того, в соответствии с изобретением могут также использоваться двухкомпонентные волокна, в которых сердечник состоит из материала, отличающегося от оболочки.

Волокна изобретения могут быть круглыми, плоскими или иметь другую форму поперечного сечения или они могут быть полыми волокнами. Кроме того, термин "волокно" включает бесконечные волокна (филаменты) и короткие волокнистые структуры, микроволокна и мультифиламенты. Кроме того, волокна могут быть выполнены в нитях коротких волокнистых структур, которые являются спряденными, а также как нити из бесконечных волокон. Волокна могут быть использованы в тканой, трикотажной или нетканой форме, такой как включающей прочесы, вату и войлок.

Волокна, покрытые водоблокирующим материалом данного изобретения, имеют превосходный водоблокирующий эффект, потому что суперабсорбирующий полимер, нанесенный на волокно, набухает при контактировании с водой и таким образом предотвращает дальнейшее проникновение воды по волокнам. Механические характеристики волокна не ухудшаются отложенным на нем суперабсорбирующим полимером. Поскольку хорошее водоблокирующее действие достигается уже небольшими количествами суперабсорбирующего полимера на поверхности волокна, масса и объем волокна по существу не увеличиваются, так что покрытые волокна могут использоваться в тех же применениях, как непокрытые волокна, с аналогичными характеристиками перерабатываемости.

Волокна, полученные согласно данному изобретению, могут использоваться, например, в качестве волокнистого усиливающего материала, используемого в изготовлении кабелей и, в частности, волоконно-оптических кабелей, которые используют оптические волноводы света для оптических коммуникационных передач. В волоконно-оптических кабелях мультифиламенты из стекла, арамиды или другие прочностные элементы используются в качестве снижающих нагрузку волокон или в качестве усиливающих волокон. Однако волокна изобретения не ограничиваются указанными применениями и могут быть использованы в любом применении, где желательно абсорбировать воду для того, чтобы помешать распространению воды.

Дисперсия суперабсорбирующего полимера в дисперсионной среде содержит от 0,1 до 70 маc.% суперабсорбирующего полимера, предпочтительно от 20 до 40%, по отношению к общей массе дисперсионной среды и суперабсорбирующего полимера только. Если дисперсионная среда включает ССА, тогда относительно малые количества суперабсорбирующего полимера требуются для получения желаемого водоблокирующего эффекта. Может использоваться более высокое содержание суперабсорбирующего полимера, но становится непрактичным, поскольку стабильность дисперсии снижается. Количество суперабсорбирующего полимера, используемого в дисперсии для покрытия волокна, выбирается из указанного выше интервала по отношению к вязкости дисперсионной среды так, чтобы обеспечить однородное покрытие дисперсии на поверхности волокна. Это особенно важно, когда волокно находится в форме нити, мультифиламента или волокнистого материала, потому что, когда водоблокирующий материал наносится на эти материалы, желательно получить наилучшее проникновение в нить или пучки нитей для того, чтобы покрыть как можно больше волокон.

Дисперсия может быть получена простым введением суперабсорбирующего полимера в виде порошка в дисперсионную среду при перемешивании дисперсионной среды со скоростью, которая обеспечивает равномерное распределение суперабсорбирующего полимера в дисперсионной среде. Если пропиточная ванна используется для покрытия волокна при прохождении волокна через ванну, тогда дисперсия непрерывно поддерживается в движении, например, перемешиванием.

Размер волокон для многих применений, таких как для использования в волоконно-оптических кабелях, находится в интервале от 10 до 15 мкм, и поэтому частицы суперабсорбирующего полимера должны иметь размер частиц менее 100 мкм, предпочтительно менее 20 мкм и более предпочтительно менее 5 мкм.

Дисперсия может быть нанесена на волокно любым традиционным способом нанесения покрытия, например нанесением покрытия на валках с или без ракли, напылением покрытия, нанесения покрытия окунанием, змеевиковой системой, или использованием отделочного покрытия (например, калибровочной системы), или при использовании любых других известных устройств для нанесения покрытия. При необходимости дисперсия может быть нанесена в многостадийном способе, в котором волокно покрывается дисперсией несколько раз. Могут также использоваться ультразвуковые системы для того, чтобы улучшить однородность или проникновение дисперсии. С волокнами предпочтительно использовать способ нанесения покрытия окунанием, в котором масляная дисперсия присутствует в пропиточной ванне, и обрабатываемые волокна пропускаются через ванну. Однако при более высоких скоростях нанесения покрытия калибрующий аппликатор может быть предпочтительным. С волокнистыми материалами двухмерной формы в дополнение к нанесению покрытия окунанием могут быть использованы другие способы, такие как нанесение покрытия распылением.

Скорость нанесения покрытия может регулироваться между 0,1 и 1200 м/мин в зависимости от выбранного способа. Способ, в котором дисперсионная среда, такая как масло, не удаляется, имеет дополнительное преимущество значительного увеличения скорости нанесения покрытия и, таким образом, производительности, поскольку можно покрывать волокно с высокими скоростями без ограничения временем пребывания, требуемым для выпаривания дисперсионной среды. Типичные скорости составляют 60 м/мин для обработки волокна иной, чем в процессе способа прядения, и 800 м/мин для скорости нанесения покрытия в процессе изготовления волокна.

Известно, что полимерные волокна абсорбируют влагу. Поэтому предпочтительным является предварительное кондиционирование волокна для того, чтобы подать совершенно сухое волокно в способ нанесения покрытия. Это может быть легко достигнуто традиционными способами сушки волокон или преимущественно в процессе прядения волокна.

Температура дисперсии может быть выбрана так, чтобы улучшить проницаемость волокна и перекрытие однородности, и ограничивается только термостойкостью компонентов дисперсии. Тем не менее, интервал 10-100°С является предпочтительным, причем интервал от 35 до 75°С является более предпочтительным.

Изобретение будет объяснено более подробно со ссылкой на следующие примеры.

ПРИМЕРЫ

Пример 1

Данный пример относится к способу получения суперабсорбирующего полимера, имеющего размер частиц менее 100 мкм, из мономера.

Используют реактор Megatron® MT5000, снабженный устройством для введения твердых веществ, а также жидкостей, имеющий мельницу тонкого помола высокой интенсивности, вращающуюся со скоростью 16000 об/мин, систему продувки инертным газом, ряд температурных датчиков и устройство нагревания и охлаждения, состоящее из рубашки, в которой циркулирует теплопередающая жидкость при заданной определенной температуре. Указанный реактор используют для полимеризации мономера с получением суперабсорбирующего полимера, имеющего размер частиц менее 100 мкм.

Мельницу тонкого помола устанавливают при скорости вращения 16000 об/мин, и заданное количество водного раствора, содержащего примерно 80 маc.% стабилизированной гидрохиноном акриловой кислоты, количественно нейтрализуют 20%-ным раствором гидроксида натрия или калия. Делают так, что температура в мельнице тонкого помола не превышает 35°С.

Как только температура стабилизируется, в реактор вводят 2,8 маc.% по отношению к количеству акриловой кислоты 2%-ного водного раствора персульфата натрия. Раствор персульфата натрия действует как катализатор полимеризации. Указанный раствор может быть заменен любым аналогичным катализатором, известным в технике для использования в подобных реакциях. При точном поддержании температуры при 30°С в реактор вводят 0,5 маc.% этиленгликольдиглицидилового эфира относительно количества акриловой кислоты. Этиленгликольдиглицидиловый эфир действует как сшивающий агент в полимеризации акриловой кислоты, но может быть заменен любым аналогичным сшивающим агентом, известным в технике, которым является, по меньшей мере, бифункциональный ковалентный сшивающий агент или ионные сшивающие агенты, такие как алюминийнатрийсульфат. Температуру повышают до 40°С и поддерживают в течение стабилизационного периода 15 мин, когда продувают азот через реактор.

После указанного 15-минутного периода температуру жидкости в реакторе повышают до 70°С, чтобы позволить начаться полимеризации. Содержимое реактора поддерживают точно при указанной температуре в течение примерно 30 мин, что является достаточным для получения количественной полимеризации нейтрализованной акриловой кислоты. Скорость вращения мельницы тонкого помола 16000 об/мин поддерживают в процессе всей полимеризации. Температуру затем повышают до 125°С для удаления водной фазы выпариванием. Указанная сепарация может быть выполнена механическим способом, таким как ультрафильтрация или центрифугирование. После завершения выпаривания воды получают суперабсорбирующий полимер в форме частиц очень малого размера, хорошо распределенного ниже 20 мкм.

После соответствующей очистки порошок суперабсорбирующего полимера может быть использован для получения дисперсии изобретения. Описанный здесь способ может быть легко приспособлен для полимеризованных частиц других суперабсорбирующих полимеров изобретения с размерами менее 100 мкм. Типичное распределение частиц по размеру является следующим:

50% частиц - менее 8 мкм;

10% частиц - менее 3 мкм;

90% частиц - менее 12 мкм.

Размер частиц определяют с использованием установки Mastersizer® Micron от фирмы Malvern Instruments Ltd. U.K., пригодной для анализа размера частиц в интервале от 0,3 до 300 мкм либо в сухой, либо во влажной среде.

Пример 2

Свободную от отделки нить из параарамидных волокон (Kevlar® тип 49, 1580 дтекс), содержащих полипарафенилендиаминтерефталамид, обрабатывают 35% (по массе) дисперсией суперабсорбирующего полимера, полученного согласно примеру 1, в отделочном масле, как рассмотрено в US 5270113, которое включает 30-70 маc.% сложноэфирномасляного замасливателя, состоящего из спирта и карбоновой кислоты, 20-50 маc.% эмульгирующей системы, состоящей из ненасыщенных этоксилированных жирных кислот, или спиртов, или этоксилированных алкиламинов, 5-15% антистатика и 0,2-2% ингибитора коррозии. Главным компонентом отделочного масла является сложноэфирномасляный замасливатель, синтезированный из спирта и карбоновой кислоты, имеющий соответствующие гидрофильные свойства, что обеспечивает быстрое растекание воды среди частиц суперабсорбирующего полимера, с улучшением в результате водоблокирующего эффекта суперабсорбирующего полимера. Нить покрывают дисперсией, что дает покрытие на нити, имеющее количество 2,5% суперабсорбирующего полимера и 4,5% масла по отношению к сухой массе непокрытой нити.

Полученную таким образом параарамидную нить, покрытую указанной дисперсией, испытывают на ее водоблокирующую характеристику в испытании столбом, описанном ниже.

Методика испытания столбом

Водоблокирующее действие нити данного примера определяют с использованием теста на протекание. В данном тесте внутреннее цилиндрическое пространство части стеклянной трубки, открытой с обоих концов, заполняют пучком нити так, что продольная ось пучка нити является практически параллельной продольной оси цилиндрического пространства, в котором расположен пучок. Трубку, заполненную нитью, разрезают в направлении, перпендикулярном к продольной оси, в двух местах, так что образуется цилиндрообразная испытательная трубка длиной 50 мм, так что концы пучка нити, находящегося в полученной таким образом испытательной трубке, приблизительно совпадают с концами испытательной трубки. Затем один из концов испытательной трубки соединяют с сосудом с водой и подвергают воздействию давления столба воды определенной высоты. Время, требующееся для намокания всего пучка нити в испытательной трубке, называется временем протекания. Указанное время являтся мерой водоблокирующего действия нити. За время протекания берется время, которое проходит после приложения давления воды к одному концу испытательной трубки и до появления первой капли на другом (свободном) конце.

Тест на протекание проводят в следующих условиях:

Тип испытательной трубки Стекло

Внутренний диаметр

испытательной трубки 5 мм

Наружный диаметр

испытательной трубки 7 мм

Длина испытательной трубки 50 мм

Число нитей

в испытательной трубке 100

Число измерений 1 на исп.тр.

Высота столба жидкости 100 см

Испытательная жидкость Деминерализ. вода

Число нитей в испытательной трубке выбирают так, чтобы пучок, образованный из них, полностью заполнял внутреннее пространство испытательной трубки. Для линейной плотности нити 1580 дтекс было установлено, что это число составляет 100, что дает общую линейную плотность для пучка нити 158000 дтекс. Нить, покрытая в соответствии с методикой примера 1, прошла испытание столбом. Эффективная водоблокирующая активность еще сохраняется через 3 недели, когда испытание заканчивается.

Примеры 3-5

Полимер Aqua Keep® SHP10 дважды измельчают сухим измельчением в воздухоструйной мельнице Condux® CGS от фирмы Condux® Maschinenbau GmbH and Co. и получают полимер с следующим размером частиц:

50% частиц с размером менее 9 мкм;

10% частиц с размером менее 4 мкм;

90% частиц с размером менее 15 мкм.

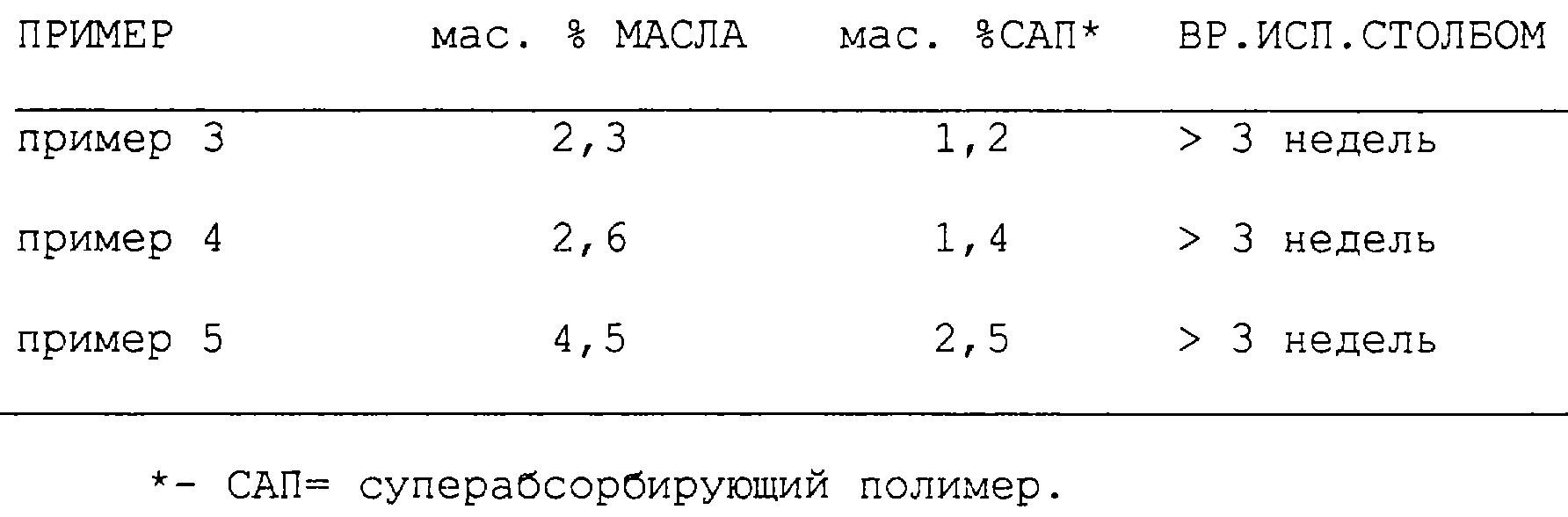

Указанный измельченный полимер используют для получения дисперсий по методике примера 2 с различными количествами суперабсорбирующего полимера и отделочным маслом, указанным в примере 2. Нити 1580 дтекс покрывают по методике примера 2 составами, приведенными ниже.

Как указано выше, нити из каждого из примеров 3, 4 и 5 прошли испытания столбом, и эффективная водоблокирующая активность еще сохраняется через 3 недели, когда испытание заканчивается.

Примеры 6-8

Дисперсию получают, как в примере 2, с использованием полимера Aqua Keep® SHP10 (неизмельченного) и отделочного масла в данном примере. Дисперсию измельчают мокрым измельчением в течение 30 мин при 12000 об/мин с использованием мельницы тонкого помола Megatron® MT5000 от фирмы Kinematica AG. Температуру в мельнице тонкого помола поддерживают при 15°С.

Полимер в дисперии имеет следующий размер частиц:

50% частиц размером менее 12 мкм;

10% частиц размером менее 5 мкм;

90% частиц размером менее 19,5 мкм.

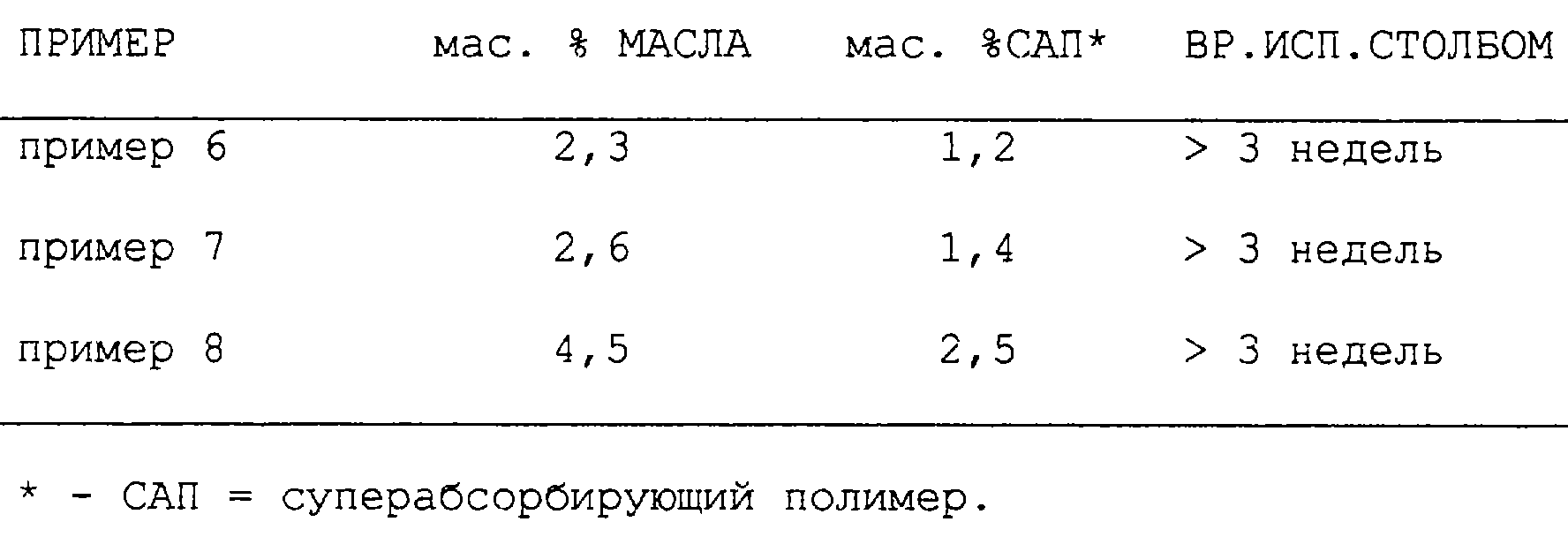

Нити покрывают по методике примера 2 с использованием дисперсий, имеющих различные количества суперабсорбирующего полимера и отделочного масла, как представлено ниже.

Как указано выше, нити из каждого из примеров 6, 7 и 8 прошли испытание столбом, и эффективная водоблокирующая активность еще сохраняется через 3 недели, когда испытание заканчивается.

Сравнительный пример 9

Свободную от отделки нить из полимера Kevlar® 49, 1580 дтекс, обрабатывают по методике примера 2 примерно 1 маc.% отделочным маслом без суперабсорбирующего полимера. Используют то же отделочное масло, как в примере 2. Водоблокирующую характеристику нити определяют в устройстве для испытания водяным столбом, как в примере 2, с использованием такого же количества нити, и через 2 мин нить не блокирует воду, а позволяет ей течь через столб.

Сравнительный пример 10

Свободную от отделки нить из полимера Kevlar® 49 обрабатывают по методике сравнительного примера 9 за исключением того, что нить покрывают примерно 5 маc.% отделочным маслом. Водоблокирующую характеристику нити определяют в устройстве испытания водяным столбом, как в примере 2, с использованием такого же количества нити, и через 2 мин нить не блокирует воду и позволяет ей течь через столб.

Пример 11

Суперабсорбирующий полимер получают по методике примера 1 за исключением того, что раствор суперсмачивающего агента (ССА) в растворителе вводят в водный мономерный раствор перед инициированием полимеризации при поддержании скорости вращения мельницы тонкого помола при 16000 об/мин.

Раствор ССА в растворителе получают при добавлении 0,5 маc.% силиконового смачивающего агента Теgорrеn® 5845 к 99,5 маc.% циклогексана. Растворенный кислород удаляют из циклогексана с использованием продувки азотом перед добавлением к ССА.

Полимеризацию мономера осуществляют по методике примера 1, и циклогексан и воду затем удаляют из полимера вакуумной дистилляцией при 80-90°С. Распределение частиц полимера по размеру является следующим:

10% частиц - размером менее 0/3 мкм;

50% частиц - размером менее 0,8 мкм;

90% частиц - размером менее 3 мкм.

Размер частиц определяют с использованием установки Mastersizer® Micron от фирмы Malvern Instruments Ltd. U.K., пригодной для анализа размера частиц в интервале от 0,3 до 300 мкм либо в сухой, либо во влажной среде.

Пример 12

Свободную от отделки нить из совершенно сухих параарамидных волокон (Kevlar® тип 49, 1580 дтекс) обрабатывают по методике примера 2 за исключением того, что используемый суперабсорбирующий полимер получают по методике примера 11. Нить, покрытая в соответствии с данным примером, прошла испытания столбом. Эффективная водоблокирующая активность еще сохраняется через 3 недели, когда испытание заканчивается.

Примеры 13-14

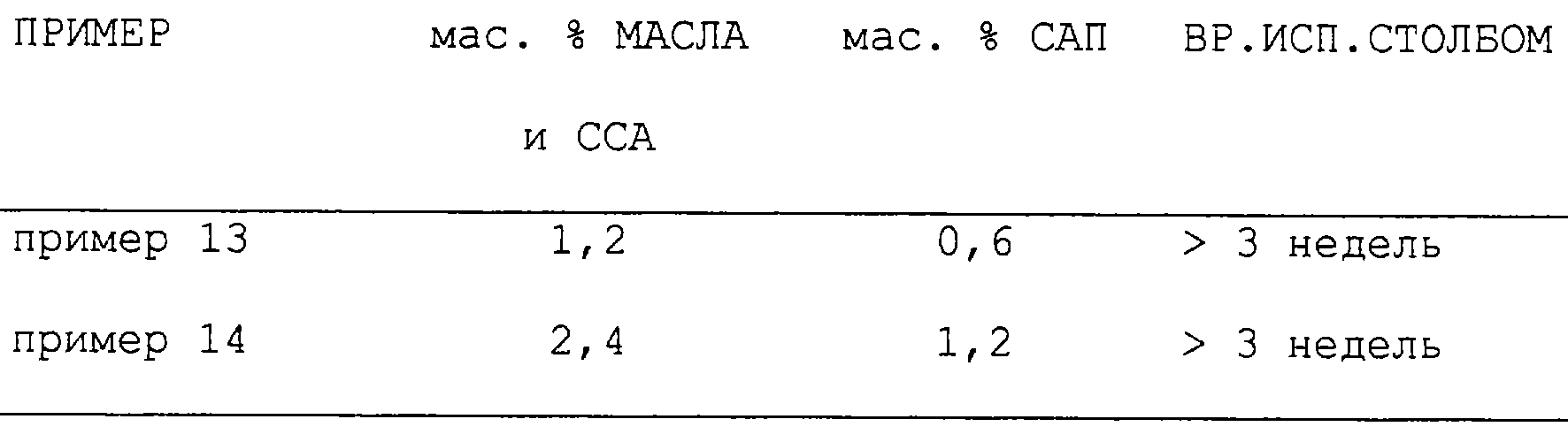

Нити обрабатывают суперабсорбирующим полимером следующим образом. Суперабсорбирующий полимер получают согласно примерам 3-5. Измельченный суперабсорбирующий полимер вводят в дисперсионную среду из свободного от воды отделочного масла, как в примере 2, и суперсмачивающего агента Теgорrеn® 5845 в различных количествах. В примерах 13 и 14 пропорция компонентов равняется 30 маc.% суперабсорбирующего полимера, 50 маc.% свободного от воды отделочного масла и 20 маc.% Теgорrеn® 5845.

Нити покрывают по методике примера 2 составами, приведенными ниже.

Как указано выше, нити из примеров 13 и 14 прошли испытание столбом, и эффективная водоблокирующая активность еще сохраняется через 3 недели, когда испытание заканчивается.

Реферат

Настоящее изобретение относится к волокну, покрытому водоблокирующим материалом, и может использоваться в волоконно-оптическом кабеле для предотвращения проникновения воды в кабель. Волокно включает свободную от воды дисперсию, содержащую суперабсорбирующий полимер и дисперсионную среду. Волокна, полученные согласно данному изобретению, могут быть использованы, например, в качестве волокнистого армирующего материала, используемого в изготовлении кабелей и, в частности, для волоконно-оптических кабелей, которые используют оптические световые волноводы для оптических коммуникационных передач. Использование изобретения позволяет получить высокотехнологичную, по существу свободную от воды и температуростойкую подложку. 5 н. и 14 з.п. ф-лы.

Формула

Документы, цитированные в отчёте о поиске

Абсорбирующая полимерная композиция

Абсорбирующая пористая полимерная макроструктура, абсорбент и способ получения абсорбирующей пористой полимерной макроструктуры

Комментарии