Абсорбирующая полимерная композиция - RU2091081C1

Код документа: RU2091081C1

Чертежи

Описание

Изобретение относится к усовершенствованным корпускулярным, абсорбирующим полимерным композициям. Такими полимерными композициями являются те, которые при взаимодействии с текучими средами (т.е. жидкостями), такими как вода или экссудаты органов, набухают и поглощают такие текучие среды. Эти полимерные композиции особенно пригодны как таковые или в абсорбирующих составах, таких как структуры волокнистого материала, которые могут быть введены в абсорбирующие изделия, например, пленки, прокладки от недержания взрослых, гигиенические салфетки и так далее. Изобретение также относится к способам получения таких полимерных композиций.

Корпускулярные, абсорбирующие полимерные композиции способны абсорбировать большие количества текучих сред, таких как вода или экссудаты организма, и способны также удерживать такие абсорбированные текучие среды при умеренных давлениях. Эти характеристики абсорбции таких полимерных композиций придают им особую пригодность для введения в абсорбирующие изделия, такие как пленки. Например, патент США N 3699103, выданный на имя Харпера и др. 13 июня 1972 г. и патент США N 3670731, выданный на имя Хармона и др. 20 июня 1972 г. раскрывают использование корпускулярных, абсорбирующих полимерных композиций (также упоминаемых как гидрогелевые, гидроколлоидные или сверхабсорбирующие материалы) в абсорбирующих изделиях.

Однако традиционные корпускулярные, абсорбирующие полимерные композиции имеют ограничение в том, что степень поглощения текучей среды намного ниже, нежели в традиционных целлюлозных волокнах, вследствие низкого отношения площади поверхности к массе составляющих частиц полимерной композиции. Отношение площади поверхности к массе частиц корпускулярной, абсорбирующей полимерной композиции является важным фактором, поскольку данное отношение может управлять степенью полного поглощения жидкости объемной полимерной композиции. Отношение площади поверхности к массе, а следовательно, степень поглощения текучей среды можно существенно повысить путем снижения средневесового размера частиц в объемной полимерной композиции. Однако, когда эти маленькие частицы или мелочь набухают при взаимодействии с жидкостями, частицы, введенные в волокнистый материал, легко устремляются в межволоконные капилляры материала. Разбухшая или частично разбухшая мелочь может также образовать коагулированный гель, частицы которого прижимаются друг к другу под действием сил поверхностного натяжения текучих сред, что приводит к образованию гелевого барьера. В любом случае сопротивление к потоку текучей среды по всей структуре возрастает, как только каналы потока текучей среды блокируются в пределах волокнистого материала или гелевой массы, что приводит к заметному снижению проницаемости. Эти феномены обычно упоминаются как "гелевое блокирование".

Одна попытка нарушить эту взаимосвязь между степенью поглощения текучей сред и гелевым блокированием заключалась в агломерации, посредством воды, множества маленьких частиц в более крупные частицы "ядер". Такие водо-агломерационные методики раскрыты в выложенной заявке на патент Японии SHO 61 (1986) N 97333 и выложенной заявке на патент Японии SHO 61 (1986) N 101586. В то время как водо-агломерация частиц не приводит к умеренному повышению в степени поглощения текучей среды вследствие возросшего отношения площади поверхности к массе более крупных частиц, водо-агломерированные частицы распадаются при взаимодействии и/или набухании с водным раствором. Это приводит к концентрации набухших или частично набухших, свободных мелкодисперсных частиц, которая способствует увеличению эффекта гелевого блокирования посредством описанных выше механизмов.

Другой попыткой решения данной проблемы явилась поверхностная обработка дискретных частиц. Один специфический метод поверхности обработки заключается в поверхностном сшивании дискретных частиц с тем, чтобы каждая отдельная частица имела более высокую плотность сшивки среди полимерных цепей на или вблизи поверхности частиц. Такие методики поверхностной сшивки раскрыты в патенте США N 4666983, выданном на имя Цубакимото и др. 19 мая 1987 г. и патенте США N 4734478, выданном на имя Цубакимото и др. 29 марта 1988 г.

Ближайшим аналогом изобретения является описанная в патенте США N 4734478 абсорбирующая полимерная композиция, состоящая из частиц практически водонерастворимого гидрогельобразующего абсорбирующего полимера, сшитых в поверхностном слое поперечно-сшивающим агентом. Образование связей сшивки между частицами не описано в данном аналоге. При помощи описанной технологии не увеличивается среднемассовый размер частиц полученных продуктов на 50% как это происходит в настоящем изобретении.

Поверхностное сшивание частиц приводит к умеренному снижению одной формы вышеприведенного гелевого блокирования путем снижения тенденции дискретных частиц коагулировать в непроницаемую гелевую массу во время набухания. Однако степень поглощения текучей среды частиц не повышается, т.к. отношение площади поверхности к массе частиц остается относительно постоянным.

Поэтому изобретение предусматривает решение вышеуказанных проблем в создании усовершенствованных корпускулярных, абсорбирующих полимерных композиций, имеющих высокую степень поглощения текучей среды с минимальными свойствами гелевого блокирования.

Цель изобретения создание корпускулярных, абсорбирующих полимерных композиций с высокой степенью поглощения текучей среды.

Другая цель изобретения получение корпускулярных, абсорбирующих полимерных композиций, проявляющих минимальные свойства гелевого блокирования.

Еще одна цель изобретения создание корпускулярных, абсорбирующих полимерных композиций, которые имеют высокую резистентность к сжатию во время использования (т. е. во время набухания), с целью сохранения и/или повышения проницаемости абсорбирующих продуктов, включающих такие полимерные композиции.

Другая цель изобретения создание корпускулярных, абсорбирующих полимерных композиций, имеющих минимальный распад мелких частиц при взаимодействии с текучей средой или при набухании.

Еще одна цель изобретения получение корпускулярных, абсорбирующих полимерных композиций, имеющих минимальное количество свободной мелочи в сухом состоянии.

Дополнительная цель изобретения получение корпускулярных, абсорбирующих полимерных композиций, которые достигают заранее установленных степеней поглощения текучей среды, путем выбора специфических характеристик предшествующих частиц, таких как средневесовой размер частиц или абсорбционная способность.

Другая цель изобретения создание способа получения таких корпускулярных, абсорбирующих полимерных композиций.

Еще одна цель изобретения получение усовершенствованных абсорбирующих продуктов, абсорбирующих элементов и абсорбирующих изделий (таких как пеленки или гигиенические салфетки), включающих корпускулярные, абсорбирующие композиции в соответствии с изобретением.

Изобретение предлагает усовершенствованные корпускулярные, абсорбирующие полимерные композиции, состоящие из частиц практически водонерастворимого

гидрогельобразующего абсорбирующего полимера и их агрегатов, образованных при взаимодействии названных исходных полимерных частиц с поперечно-сшивающим агентом, отличающиеся тем, что названные

полимерные частицы имеют среднемассовый размер от 20 до 1500 мкм, а среднемассовый размер агрегированных в процессе поперечной сшивки частиц превышает среднемассовый размер исходных полимерных частиц

перед сшивкой не менее, чем на 50%

Среднемассовый размер агрегированных полимерных частиц превышает среднемассовый размер исходных полимерных частиц не менее, чем на 100%

Названные

полимерные частицы имеют среднемассовый размер не менее 180 мкм.

Абсорбирующая полимерная композиция содержит в качестве частиц практически водонерастворимого гидрогельобразующего полимера частицы карбоксилсодержащего полимера.

В качестве частиц практически водонерастворимого гидрогельобразующего абсорбирующего полимера она содержит частицы полимера, выбранного из группы: привитой сополимер гидролизованного крахмала с акрилонитрилом, привитой сополимер частично нейтрализованного крахмала с акрилонитрилом, привитой сополимер крахмала с акриловой кислотой, привитой сополимер частично нейтрализованного крахмала с акриловой кислотой, омыленный сополимер винилацетата и сложного эфира акриловой кислоты, гидролизованный сополимер акрилонитрила или акриламида, продукт частичной сшивки названных сополимеров, частично нейтрализованная полиакриловая кислота и продукт ее частичной сшивки.

Сшивающим агентом является соединение, выбранное из

группы: многоатомный спирт, полиглицидиловый эфир, полифункциональное производное азиридина, полифункциональный амин и полифункциональный изоцианат,

соединение, выбранное из группы: глицерин,

этиленгликоль, триметилолпропан, 1-2 или 1,3-пропандиол.

Абсорбирующая полимерная композиция содержит поверхностно-сшитые частицы водонерастворимого гидрогельобразующего абсорбирующего

полимера, которые имеют влагосодержание менее 50% предпочтительно, менее 20% и, более предпочтительно, менее 10%

Когда средневесовой размер частиц полученной полимерной композиции повышен по

крайней мере примерно, на 25% относительно средневесового размера частиц предшествующих частиц, образуется достаточное число межчастичных сшитых агрегатов, так что полученная полимерная композиция

имеет улучшенные свойства. Межчастичные сшитые агрегаты имеют повышенные структурную целостность (т.е; агрегаты остается интактным в набухшем состоянии и имеет относительно высокую резистентность к

сжатию), а также минимальные свойства гелевого блокирования.

При взаимодействии с жидкостью межчастичные сшитые агрегаты набухают в основном изотропно (т.е. набухают в равной мере во всех размерах), даже при умеренных ограничивающих давлениях, и абсорбируют такую жидкость. Изотропное набухание межчастичных сшитых агрегатов достигается за счет того, что межчастичные сшитые агрегаты сохраняют структурные и пространственные взаимосвязи предшествующих частиц даже в набухшем состоянии (т.е. агрегаты сохраняют свою целостность как в сухом, так и в набухшем состоянии). Таким образом, предшествующие частицы, образующие межчастичные сшитые агрегаты, не распадаются при взаимодействии или при набухании с жидкостями (так что межчастичные сшитые агрегаты являются "устойчивыми в текучей среде"), и поэтому гелевое блокирование минимизировано. Кроме того, межчастичные сшитые агрегаты имеют относительно высокие степени поглощения текучей среды для получения быстро постигаемых полимерных композиций вследствие высокого отношения площади поверхности к массе межчастичных сшитых агрегатов. Таким образом, межчастичные сшитые агрегаты изобретения обеспечивают создание полимерной композиции, способной быстро абсорбировать жидкости при минимизации свойств гелевого блокирования.

Изобретение также относится к усовершенствованным корпускулярным, абсорбирующим полимерным композициям, включающим межчастичные сшитые агрегаты, образованные из предшествующих частиц, имеющих относительно малый размер частиц (то есть, мелких предшествующих частиц). При использовании мелких предшествующих частиц с образованием межчастичных сшитых агрегатов отношение площади поверхности к массе агрегатов увеличивается касательно отношения площади поверхности к массе предшествующих частиц, имеющих одинаковый с агрегатом размер частиц, так что полученные полимерные композиции, включающие такие межчастичные сшитые агрегаты, имеют особенно высокие степени поглощения жидкостей (степень набухания) при минимизации их свойств гелевого блокирования путем удаления свободной мелочи из набухшей или частично набухшей полимерной композиции. Эти межчастичные сшитые агрегаты также обеспечивают создание эффективного пути к восстановлению мелочи в сухой композиции блочного полимера, что улучшает эксплуатационные характеристики и обращение с такими полимерными композициями.

Изобретение также относится к абсорбирующим продуктам, абсорбирующим элементам и абсорбирующим изделиям, включающим полимерные композиции изобретения с содержанием межчастичных сшитых агрегатов. Характеристики таких продуктов повышаются за счет создания таких полимерных композиций, имеющих высокие степени поглощения текучей среды с минимальными свойствами гелевого блокирования. Кроме того, более крупный размер межчастичных сшитых агрегатов способствует открыванию капиллярных каналов волокнистых материалов, включающих такие полимерные композиции. Помимо этого, межчастичные сшитые агрегаты минимизируют миграцию набухших или сухих частиц по абсорбирующим структурам вследствие их структурной целостности (то есть, более мелкие частицы остаются сцепленным друг с другом).

Изобретение также относится к способам получения таких полимерных композиций, включающих межчастичные сшитые агрегаты. В способе изобретения межчастичный сшивающий агент наносят на предшествующие частицы; предшествующие частицы физически ассоциируют с образованием множества агрегатов; и межчастичный сшивающий агент подвергают взаимодействию с полимерным материалом предшествующих частиц агрегатов при сохранении физической ассоциации предшествующих частиц с образованием поперечных связей между предшествующими частицами для образования межчастичных сшитых агрегатов. Межчастичные сшитые агрегаты образуются по такой степени, что средневесовой размер частиц полимерной композиции выше по меньшей мере, приблизительно на 25% средневесового размера частиц предшествующих частиц массы. В предпочтительном способе межчастичные сшитые агрегаты также сшиты и поверхностно.

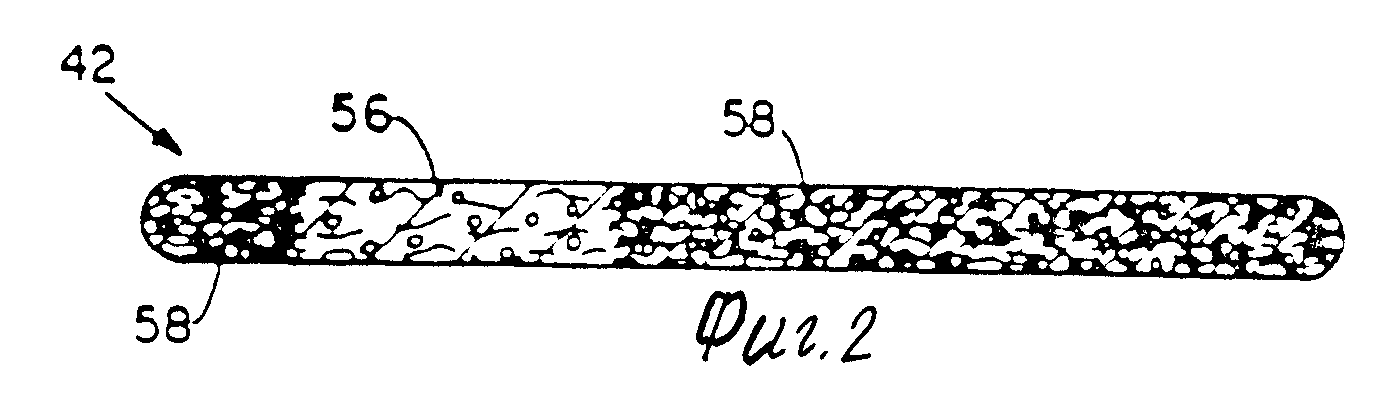

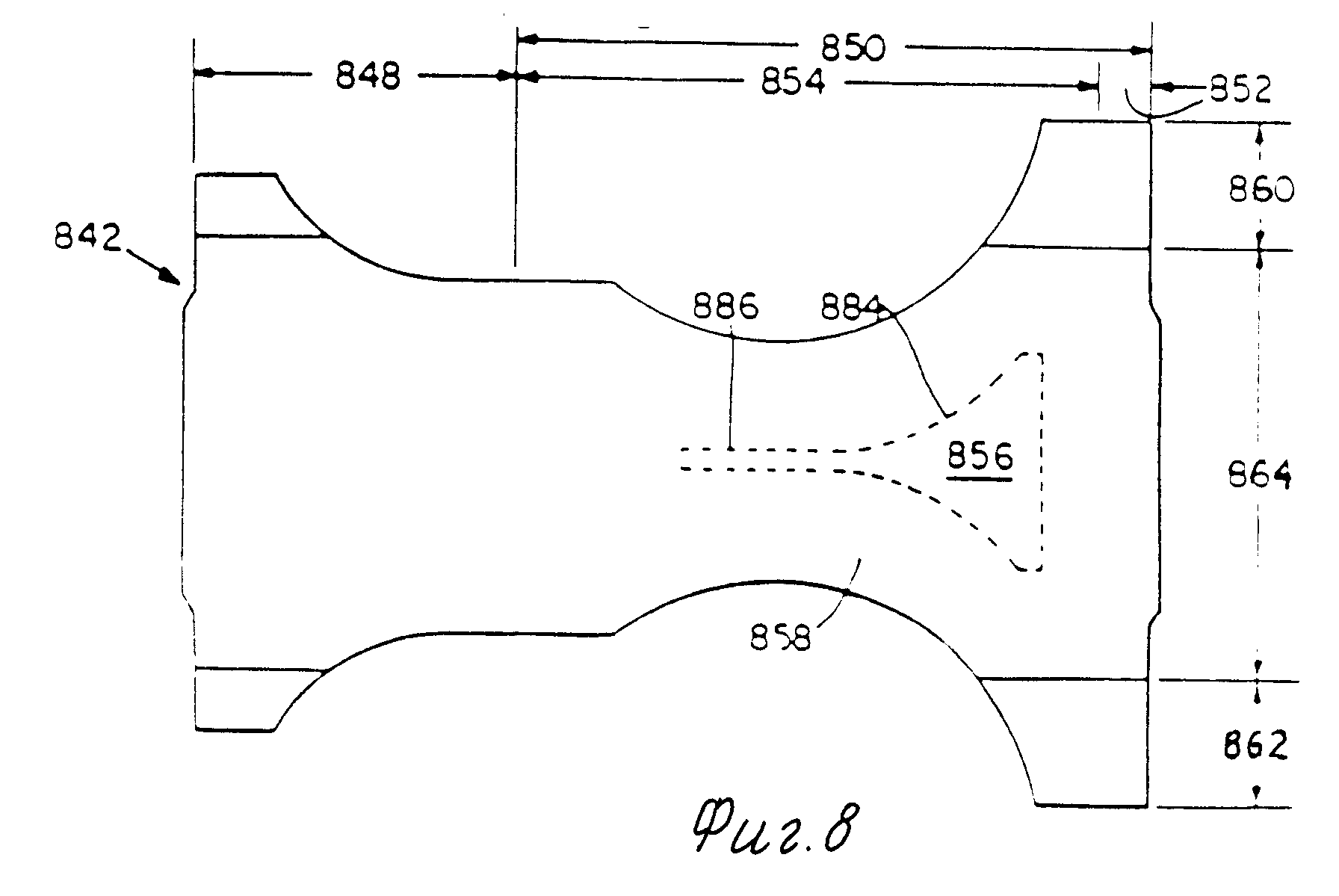

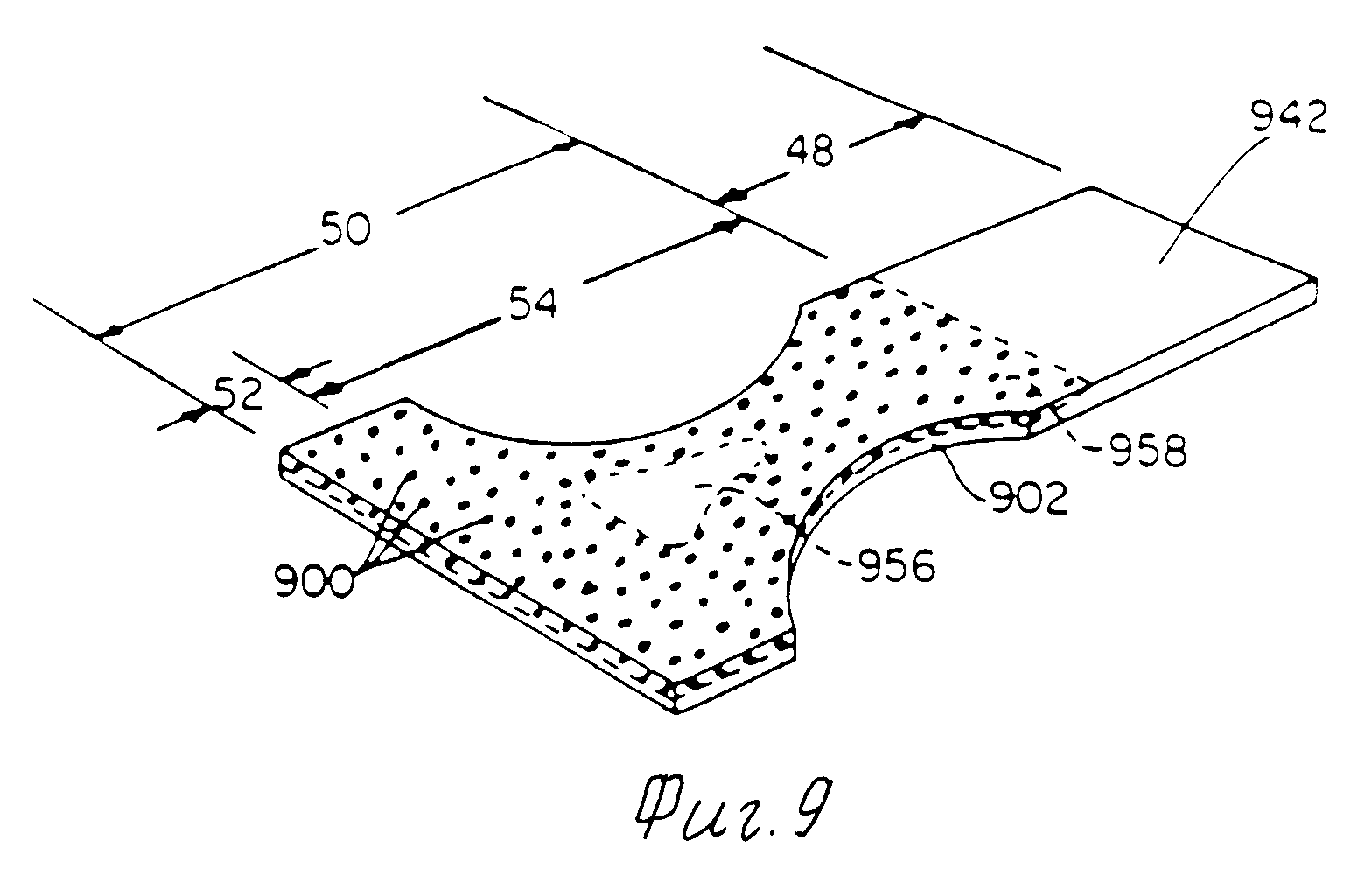

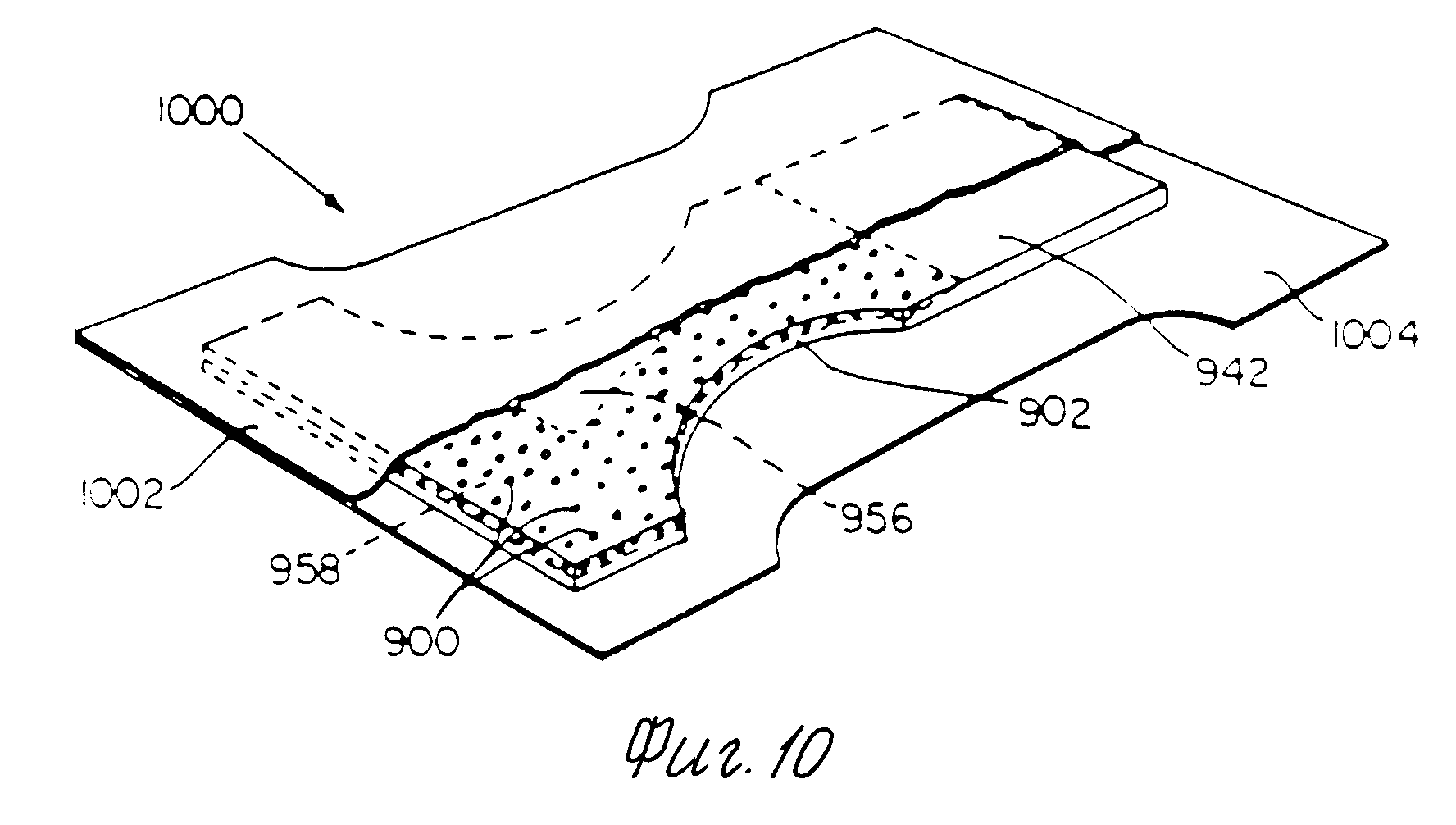

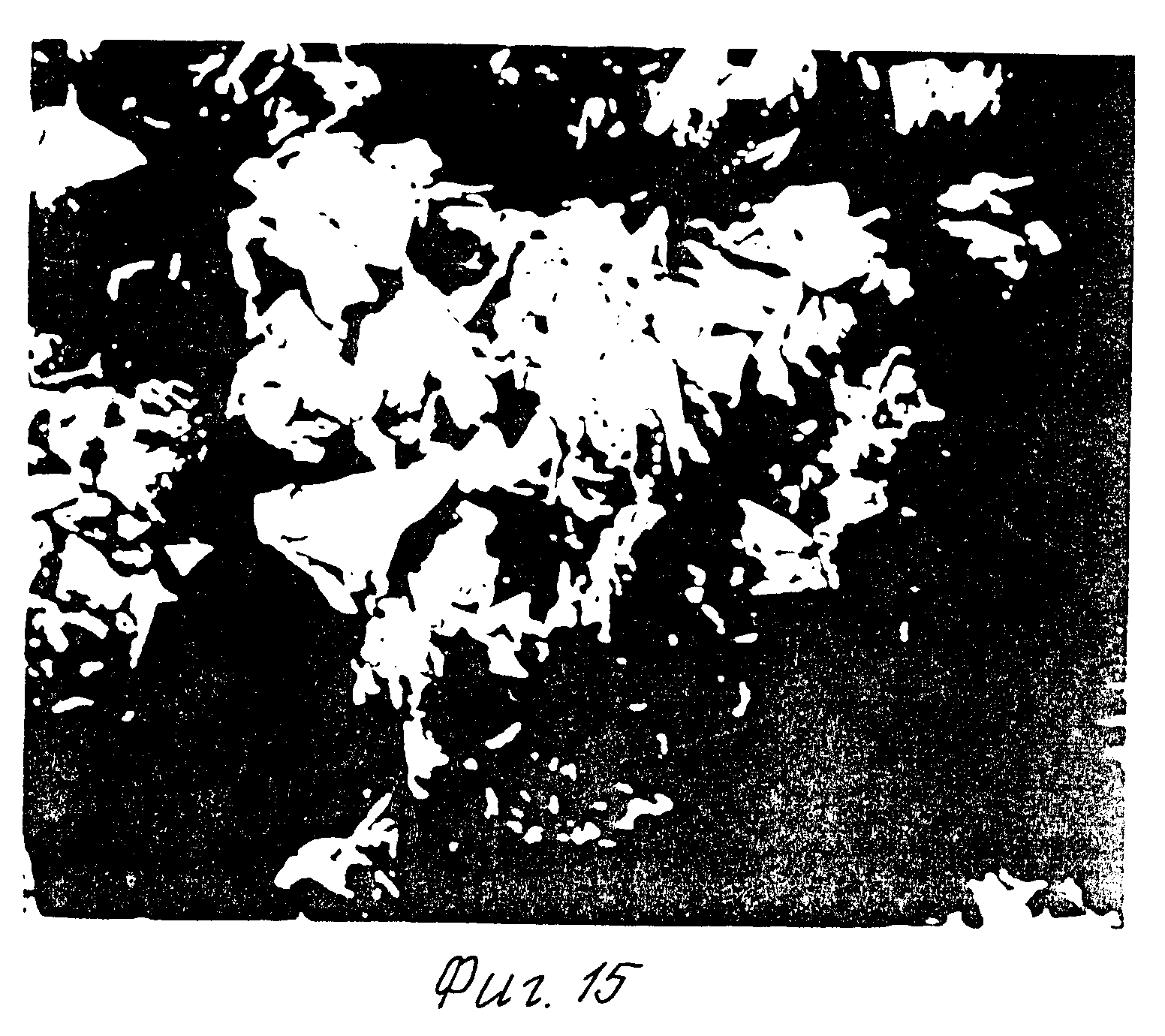

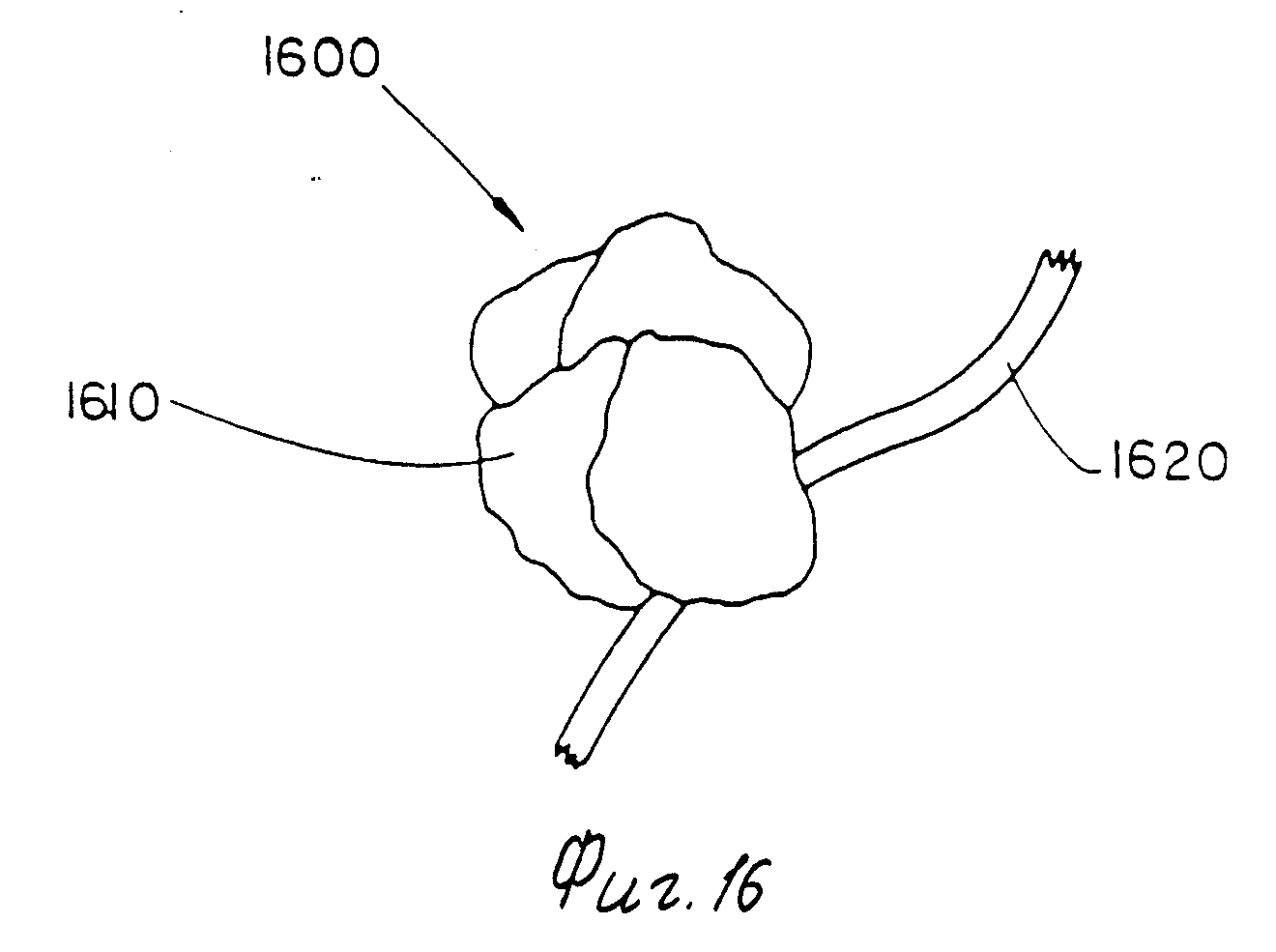

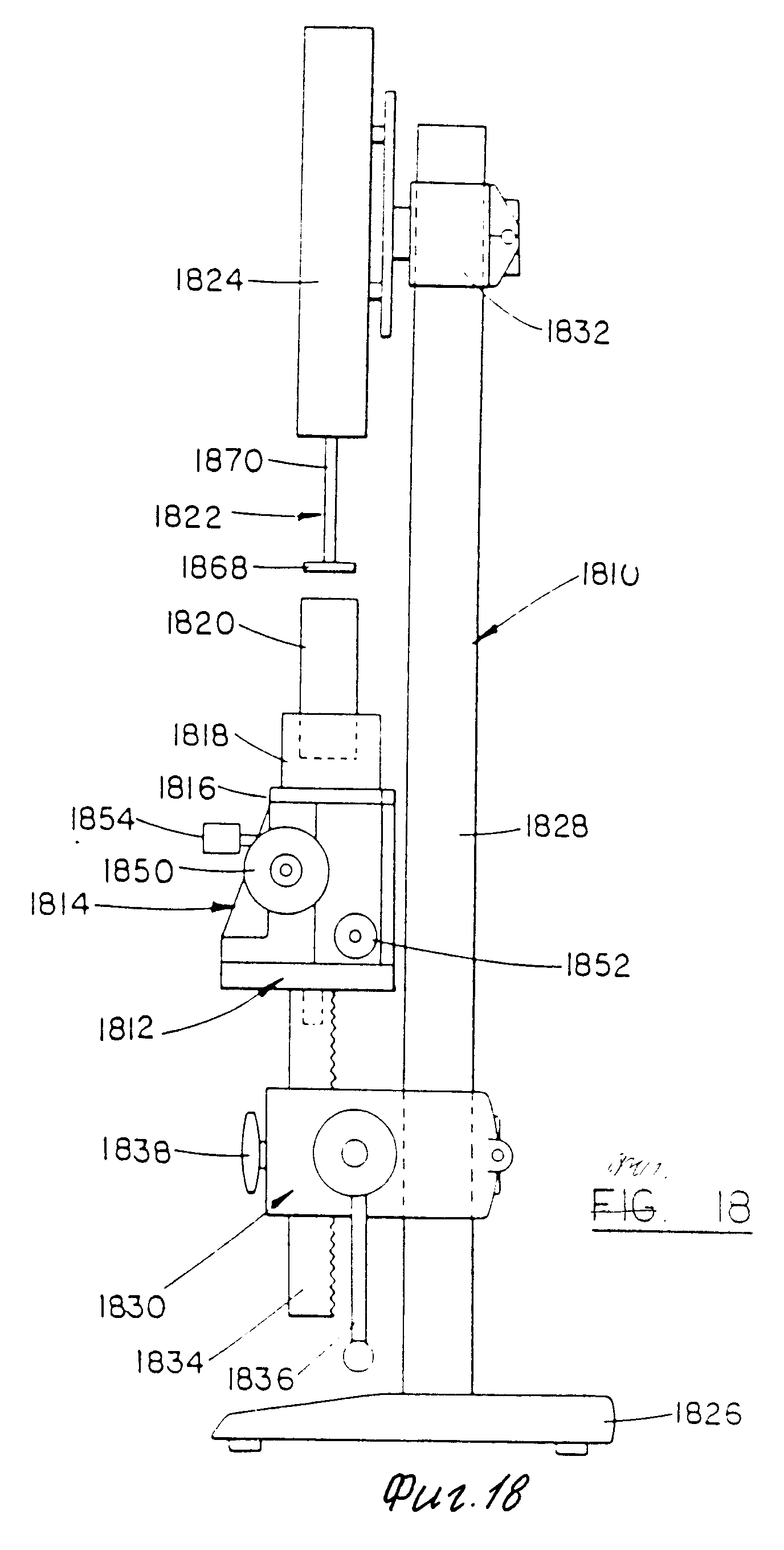

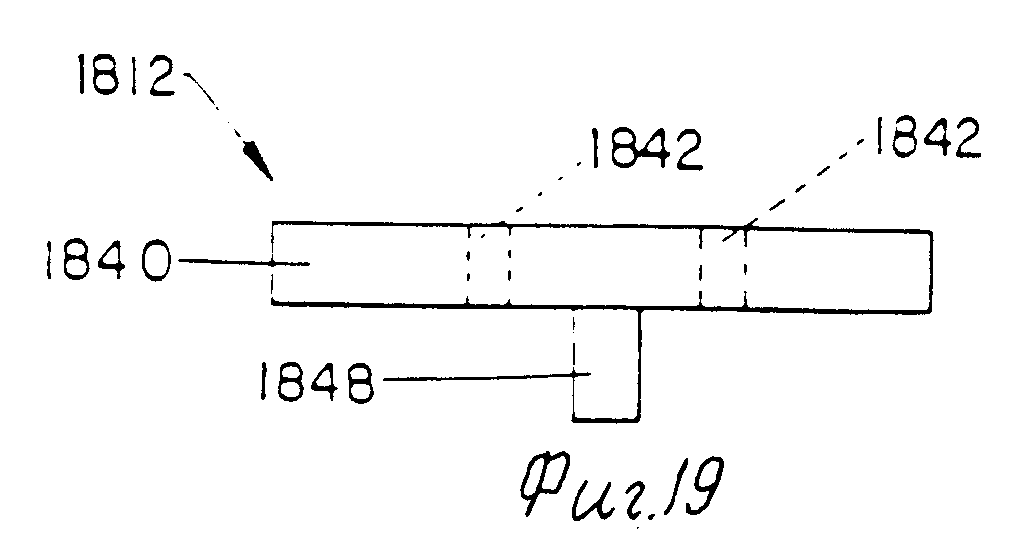

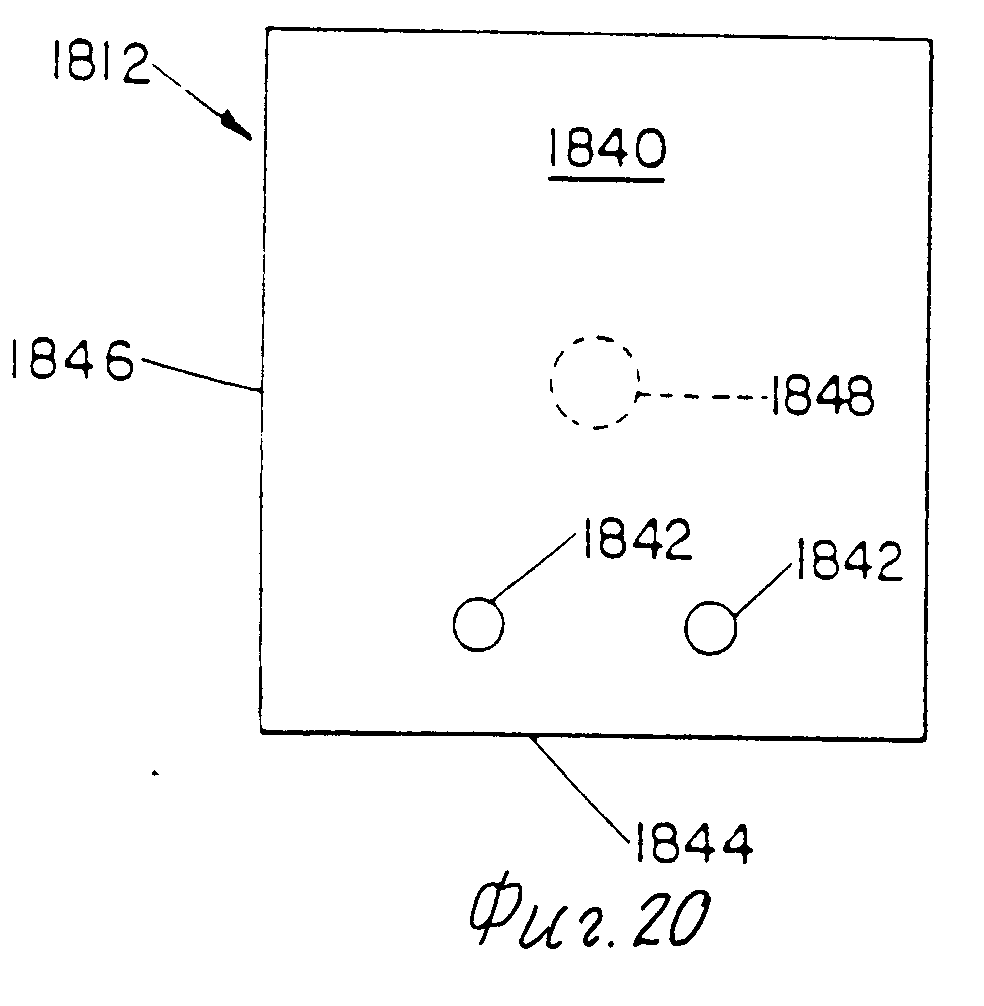

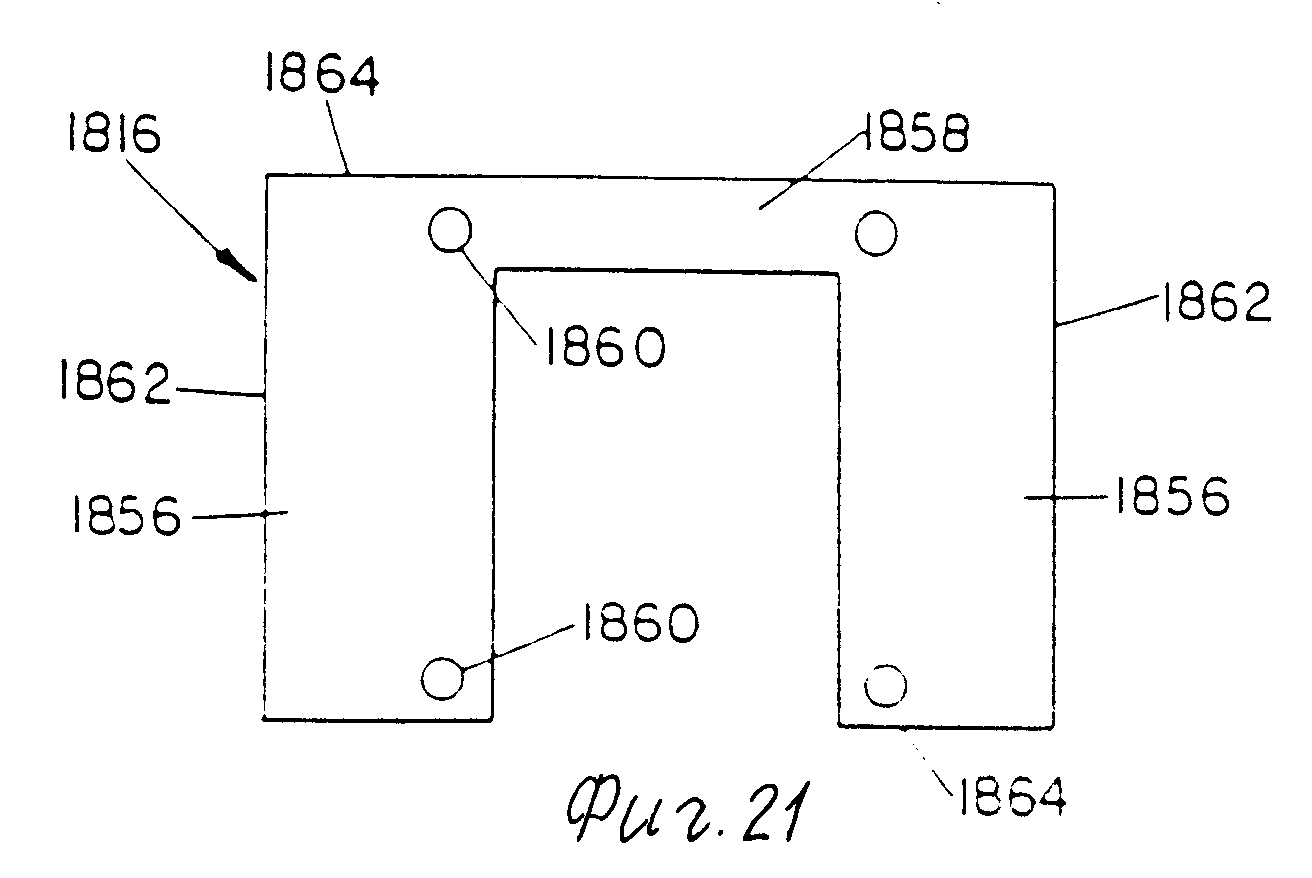

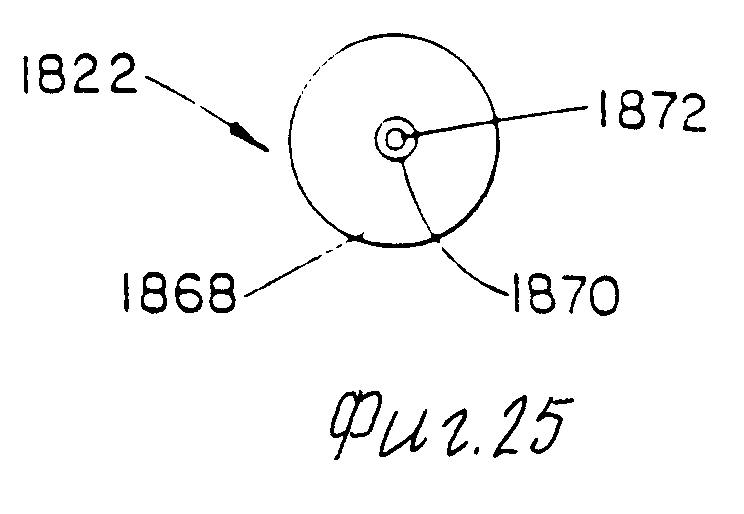

Изобретение поясняется чертежами, на которых: фиг. 1 представляет собой вид в плане пеленки одноразового применения в соответствии с изобретением, на котором большая часть верхнего слоя срезана для того, чтобы более ясно показать подлежащую абсорбирующую сердцевину (вариант абсорбирующего элемента изобретения) пеленка; фиг. 2 представляет собой продольный вид в разрезе только абсорбирующей сердцевины пеленки одноразового действия, взятый вдоль линии разреза 2-2 на фиг. 1; фиг. 3 представляет собой поперечный разрез только абсорбирующий сердцевины пеленки одноразового действия, взятый вдоль линии разреза 3-3 на фиг. 1; фиг. 4 представляет собой перспективный вид абсорбирующего элемента изобретения, используемого в качестве абсорбирующей сердцевины в пеленке одноразового действия, приведенной на фиг. 1; фиг. 5 представляет собой фрагментарный, увеличенный поперечный разрез слоистого абсорбирующего элемента (ламината) изобретения; фиг. 6 представляет собой перспективный вид альтернативного варианта двухслойного абсорбирующего элемента изобретения; фиг. 7 представляет собой разрез двухслойного абсорбирующего элемента на фиг. 6, взятый вдоль линии разреза 7-7 на фиг. 6; фиг. 8 представляет собой вид в плане другого альтернативного варианта абсорбирующего элемента изобретения; фиг. 9 представляет собой перспективный вид еще одного варианта абсорбирующего элемента изобретения; фиг. 10 представляет собой перспективное изображение с вырезом пеленки одноразового действия изобретения, содержащей абсорбирующий элемент, показанный на фиг. 9; фиг. 11 представляет собой вид в плане части абсорбирующего элемента в соответствии с изобретением, показывающий предпочтительную форму зоны принятия; фиг. 12 представляет собой микрофотографию (увеличенную приблизительно в 30 раз) корпускулярной, абсорбирующей полимерной композиции изобретения, полученной в соответствии с примером 6; фиг. 13 представляет собой микрофотографию (увеличенную приблизительно в 60 раз) межчастичного сшитого агрегата изобретения, выбранного из образа, приведенного на фиг. 12; фиг. 14 представляет собой микрофотографию (увеличенную приблизительно в 40 раз) корпускулярной, абсорбирующей полимерной композиции изобретения, выполненной в соответствии с примером 1, при этом средневесовой размер предшествующих частиц равен приблизительно 84 мкм; фиг. 15 представляет собой микрофотографию (увеличенную приблизительно в 110 раз) межчастичного сшитого агрегата изобретения, выбранного из образца, показанного на фиг. 14; фиг. 16 представляет собой перспективный вид абсорбирующего продукта изобретения, содержащего носитель и межчастичный сшитый агрегат изобретения, который присоединен к носителю; фиг. 17 представляет собой изображение в плане с частичным разрезом гигиенической салфетки в соответствии с одним вариантом изобретения; фиг. 18 представляет собой вид сбоку устройства, используемого для измерения давления гелевого расширения корпускулярных, абсорбирующих полимерных композиций изобретения; фиг. 19 представляет собой вид сбоку платформы для установки ступеней устройства, показанного на фиг. 18; фиг. 20 представляет собой вид сверху платформы для установки ступеней устройства, показанного на фиг. 18; фиг. 21 представляет собой вид сверху державки для выравнивания образцов устройства, показанного на фиг. 18; фиг. 22 представляет собой вид сверху держателя образца устройства, показанного на фиг. 18; фиг. 23 представляет собой вид сбоку держателя образца устройства, показанного на фиг. 18; фиг. 24 представляет собой вид сбоку компрессионной опоры устройства, показанного на фиг. 18, и фиг. 25 представляет собой вид сверху компрессионной опоры устройства, показанного на фиг. 18.

Корпускулярные, абсорбирующие полимерные композиции изобретения представляют собой вещества, способные абсорбировать большие количества текучих сред (то есть, жидкостей), таких как вода и/или экссудаты организма (например, моча или менструация), и способные задерживать такие текучие среды при умеренных давлениях. Обычно корпускулярные, абсорбирующие полимерные композиции изобретения набухают и быстро абсорбируют текучие среды при незначительном или нулевом гелевом блокировании.

Как показано на фиг. 12 и 14, полимерные композиции изобретения находятся в корпускулярной форме. Термин "корпускулярный" используют в данном описании для обозначения того, что элементы, содержащие полимерную композицию, находятся в форме дискретных единиц, называемых "частицами". Частицы могут включать гранулы, порошки, шарики, хлопья, волокна, агрегаты или агломераты. Так, частицы могут иметь любую желаемую форму, например, кубическую, стержнеподобную, многогранную, сферическую, округлую, кольцевую, неправильную, хаотическую по размеру неправильную форму (например, порошкообразные продукты агрегатов на стадии измельчения или пульверизации) или форму, имеющую высокое отношение наивысшего размера к наименьшему размеру, как например, игольчатая форма, хлопьевидная форма или волокнистая форма, и так далее. Как показано на фиг. 12 и 14, частицы предпочтительно включают межчастичные сшитые агрегаты, имеющие неправильную форму с беспорядочным размером.

Полимерные композиции изобретения упоминаются в данном описании как включающие "частицы". Следует отметить, однако, что термин "агрегат" используют для обозначения одной "частицы", образованной из двух или более ранее самостоятельных частиц (то есть, "предшествующих частиц"), соединенных друг с другом. Несмотря на то, что специалист без труда определит, какие частицы полимерной композиции являются агрегатами, специальная методика для идентификации таких агрегатов приведены в разделе Методы Испытания. Таким образом, в описании изобретения термин "частица" используют для обозначения полученных звеньев, составляющих полимерную композицию, включая агрегаты, тогда как термин "предшествующие частицы" относится к начальным звеньям, используемым при образовании полученных частиц полимерной композиции, особенно агрегатов. Частицы, образованные из одной предшествующий частицы, специфически упоминаются как неагрегатные частицы.

Хотя частицы и предшествующие частицы могут иметь размеры, варьирующиеся в широких пределах, предпочтительны специфические размеры и распределения размеров частиц. Для целей изобретения степень дисперсности определяют как размер частицы или предшествующей частицы, определяемый гранулометрическим анализом. Так, например, считают, что частица, которая удерживается на стандартном сите N 30 c отверстиями размером 600 мкм, имеет размер частиц более 600 мкм, частица, которая проходит сквозь сито N 30 с отверстиями размером 600 мкм и удерживается на стандартном сите N 35 с отверстиями размером 500 мкм, имеет размер частиц от 500 до 600 мкм, и частица, которая проходит сквозь сито N 35 с отверстиями 500 мкм, имеет размер частиц менее 500 мкм. В предпочтительных вариантах изобретения частицы как правило варьируются по размеру приблизительно от 1 мкм до 2000 мкм в диаметре или поперечном сечении, и более предпочтительно, частицы имеют размер приблизительно от 20 мкм до 1000 мкм.

Кроме того, для целей изобретения средневесовой гранулометрический состав частиц или предшествующих частиц важен при определении характеристик и свойств полимерной композиции. Средневесовой гранулометрический состав данного образца частиц или предшествующих частиц определяет как размер частиц, представляющий собой средний размер частиц образца на массовой основе. Способ определения среднемассового размера частиц образца описан в разделе Методы испытания. В предпочтительных вариантах изобретения среднемассовый размер частиц составляет приблизительно от 100 мкм до 1500 мкм, более предпочтительно, приблизительно от 200 мкм до 1000 мкм.

Полимерные композиции изобретения образуют из полимерных материалов, способных абсорбировать большие количества жидкостей. (Такие полимерные материалы обычно упоминают как гидрогели, гидроколлоиды или сверхабсорбенты. ) Полимерные композиции предпочтительно включают частицы в основном водонерастворимого, абсорбирующего, гидрогельобразующего полимерного вещества. Полимерные вещества, пригодные для частиц полимерных композиций могут широко варьироваться. Специальные полимерные вещества, пригодные в изобретении, будут обсуждены ниже в отношении полимерных веществ, образующих предшествующие частицы.

Корпускулярные, абсорбирующие полимерные композиции изобретения включают межчастичные сшитые агрегаты. Межчастичные сшитые агрегаты представляют собой агрегатные частицы, образованные соединением двух или более ранее самостоятельных предшествующих частиц. Предшествующие частицы соединяют друг с другом посредством межчастичных агентов сшивания, наносимых на первые и подвергаемых условиям (сохраняя физическую ассоциацию предшествующих частиц), достаточным для обеспечения взаимодействия межчастичных агенатов сшивания с полимерным материалом предшествующих частиц, с образованием поперечных связей между предшествующими частицам, образующими агрегат. Фиг. 13 и 15 показывают микрофотографии межчастичных сшитых агрегатов изобретения.

Предшествующие частицы образуют межчастичные сшитые агрегаты изобретения. Предшествующие частицы включают в основном водонерастворимый, абсорбирующий, гидрогельобразующий полимерный материал. Примерами полимерных материалов, пригодных для использования в качестве предшествующих частиц (а также частиц полученной полимерной композиции), являются те, которые получают из полимеризуемых, ненасыщенных мономеров, содержащих кислоту. Такие мономеры включают олефиновоненасыщенные кислоты и ангидриды, которые содержат по меньшей мере одну углерод-углеродную олефиновую двойную связь. Более конкретно, эти мономеры можно выбрать из олефиновоненасыщенных карбоновых кислот и ангидридов кислоты, олефиновоненасыщенных сульфокислот и их смесей.

Некоторые некислотные мономеры также могут быть использованы для получения предшествующих частиц. Такие некислотные мономеры могут включать, например, водорастворимые или вододиспергируемые сложные эфиры мономеров, содержащих кислоту, а также мономеров, которые вообще не содержат никаких групп карбоновой или сульфокислоты. Необязательные некислотные мономеры могут поэтому включать мономеры, содержащие следующие типы функциональных групп: сложные эфиры карбоновой кислоты или сульфокислоты, гидроксильные группы, амид-группы, аминогруппы, нитрильные группы и группы четвертичных солей аммония. Эти некислотные мономеры являются хорошо известными веществами и описаны более подробно, например, в патенте США N 4076663, выданном на имя Масуда и др. 28 февраля 1978 г. и в патенте США N 4062817, выданном на имя Вестермана 13 декабря 1977 г. причем эти патенты введены в данное описание в качестве отсылочных материалов.

Олефиновоненасыщенные мономеры ангидридов карбоновой кислоты и данные мономеры карбоновой кислоты включают акриловые кислоты, представленные самой акриловой кислотой, метакриловую кислоту, этакриловую кислоту, альфа-хлоракриловую кислоту, альфа-цианоакриловую кислоту, бета-метилакриловую кислоту (кротоновую кислоту), альфа-фенилакриловую кислоту, бета-акрилоксипропионовую кислоту, сорбиновую кислоту, альфа-хлоросорбиновую кислоту, ангеликовую кислоту, коричную кислоту, п-хлоркоричную кислоту, бета-стерилакриловую кислоту, итаконовую кислоту, цитраконовую кислоту, мезаконовую кислоту, глутаконовую кислоту, аконитовую кислоту, малеиновую кислоту, фумаровую кислоту, ангидрид трикарбоксиэтилена и малеиновой кислоты.

Олефиновоненасыщенные сульфокислотные мономеры включают алифатические или ароматические винил-сульфокислоты, такие как винилсульфокислота, аллилсульфокислота, винилтолуолсульфокислота и стиролсульфокислота; акриловую и метакриловую сульфокислоту, такую как сульфоэтилакрилат, сульфоэтилметакрилат, сульфопропилакрилат, сульфопропилметакрилат, 2-гидрокси-3-акрилоксипропилсульфокислота, 2-гидрокси-3-метакрилоксипропилсульфокислота и 2-акриламидо-2-метилпропансульфокислота.

Предпочтительные полимерные материалы для использования в изобретении обладают карбоксильной группой. Эти полимеры включают привитой сополимер гидролизованного крахмала акрилонитрила, частично нейтрализованный крахмально-акрилонитриловый привитой сополимер, привитой сополимер крахмала - акриловой кислоты, частично нейтрализованный привитой сополимер крахмала - акриловой кислоты, омыленные сополимеры винилацетата сложного эфира акриловой кислоты, гидролизованные акрилонитриловые или акриламидные сополимеры, слегка сетчатые продукты сшивки любого из вышеприведенных сополимеров, частично нейтрализованную полиакриловую кислоту, а также слегка сетчатые продукты сшивки частично нейтрализованной полиакриловой кислоты. Эти полимеры могут быть использованы как самостоятельно, так и в форме смеси двух или более мономеров, соединений и тому подобного. Примеры этих полимерных материалов раскрываются в патентах США N 3661875, 4076663, 4093776, 4666983 и 4734498.

Наиболее предпочтительными полимерными материалами для использования в качестве предшествующих частиц являются слегка сетчатые полимеры сшивки, в частности, нейтрализованные полиакриловые кислоты и крахмальные производные их. Наиболее предпочтительно, если частицы включают приблизительно от 50 до 95% предпочтительно, около 75% нейтрализованной, слегка сшитой полиакриловой кислоты (например, поли/натрий акрилат/акриловой кислоты).

Как описано выше, предшествующие частицы предпочтительно представляют собой полимерные материалы, которые являются слегка сетчатыми продуктами сшивки. Сетчатое сшивание служит для придания предшествующим частицам водонерастворимости и, частично, служат для определения абсорбционной способности и характеристик содержания экстрагируемого полимера в отношении предшествующих частиц и полученной полимерной композици. Способы сетчатого сшивания полимеров и типичные агенты сетчатого сшивания описаны более подробно в вышеупомянутом патенте США N 4076663.

Отдельные предшествующие частицы могут быть образованы любым традиционным способом. Типичные и предпочтительные способы получения отдельных предшествующих частиц описаны в патенте США N 32649 под заголовком "Гидрогельобразующие полимерные композиции для использования в абсорбирующих структурах", замена которого произошла 19 апреля 1988 г. на имя Керрина А. Брандта, Стивена А. Голдмана и Томаса А. Инглина; патенте США N 4666983 под заголовком "Абсорбирующее изделие", выданном на имя Цунео Цубакимото, Тадао Шимомура и Юшио Ирие 19 мая 1987 г. и в патенте США N 4625001 под заголовком "Способ непрерывного получения сетчатого полимера", выданном на имя Цунео Цубакимото, Тадао Шимомура и Юшио Ирие 25 ноября 1986 г. Эти патенты введены в данное описание в качестве отсылочных материалов.

Предпочтительными способами образования предшествующих частиц являются те, которые используют методы полимеризации в водном растворе или других растворах. Как описано в вышеприведенном патенте N 32649, полимеризация в водном растворе включает использование водной реакционной смеси для проведения полимеризации с образованием предшествующих частиц. Затем водную реакционную смесь подвергают полимеризации в условиях, достаточных для получения в смеси в основном водорастворимого, слегка сетчатого полимерного материала. Образованную таким образом массу полимерного материала затем измельчают с образованием отдельных предшествующих частиц, пригодных при формовании межчастичных сшитых агрегатов и полимерных композиций.

Более конкретно, способ полимеризации в водном растворе для получения отдельных предшествующих частиц включает получение водной реакционной смеси, в которой осуществляют полимеризацию с образованием искомых предшествующих частиц. Одним элементом такой реакционной смеси является мономерное вещество, содержащее кислотную группу, которое будет образовывать "позвоночник" предшествующих частиц. Реакционная смесь обычно включает приблизительно 100 частей по массе мономерного вещества. Другим компонентом водной реакционной смеси является агент сетчатого сшивания. Агент сетчатого сшивания, пригодный при образовании предшествующих частиц, описан более подробно в вышеприведенном патенте N 32649, выданном на имя Брандта и др. и в патенте США N 4666983, выданном на имя Цубакимото и др. и патенте США N 4625001, выданном на имя Цубакимото и др. Агент сетчатого сшивания обычно присутствует в водной реакционной смеси в количестве приблизительно от 0,001 мол. до 5 мол. в пересчете на все моли мономера, присутствующего в водной смеси (приблизительно от 0,01 до 20 частей по массе в пересчете на 100 частей по массе мономерного вещества). Необязательный компонент водной реакционной смеси включает инициатор свободно-радикальной полимеризации, включающий например, перкислородные соединения, такие как персульфаты натрия, калия и аммония, перекись каприлила, перекись бензоила, перекись водорода, гидропероксиды кумена, третичный бутилпиперфталат, третичный бутилпербензоат, перацетат натрия, перкарбонат натрия и тому подобное. Другие необязательные компоненты водной реакционной смеси включают различные некислотные сомономерные вещества, включая сложные эфиры существенных ненасыщенных кислотных мономеров, содержащих функциональные группы, или других сомономеров, которые вообще не содержат никаких функциональных групп карбоновой или сульфокислоты.

Водную реакционную смесь подвергают полимеризации в условиях, достаточных для получения в смеси в основном водонерастворимых, абсорбирующих, гидрогельобразующих полимерных материалов. Условия полимеризации также обсуждаются более подробно в трех вышеприведенных патентах. Такие полимеризационные условия как правило включают нагревание (методики термической активации) до температуры полимеризации в диапазоне приблизительно от 0 до 100oC, более предпочтительно, в диапазоне приблизительно от 5 до 40oC. Условия полимеризации, при которых сохраняют водную реакционную смесь, могут также включать, например, подвергание реакционной смеси или ее частей любой традиционной форме полимеризационного активирующего облучения. Радиоактивное, электронное, ультрафиолетовое или электромагнитное облучение представляет собой альтернативные методики традиционной полимеризации.

Кислотные функциональные группы полимерных материалов, образующихся в водной реакционной смеси, также предпочтительно нейтрализуют. Нейтрализацию можно осуществлять любым общепринятым способом, который приводит к получению по меньшей мере около 25 мол. и более предпочтительно по меньшей мере около 50 мол. общего количества мономера, используемого для образования полимерного материала, являющегося мономерами, содержащими кислотные группы, причем эти мономеры нейтрализуют солеобразующим катионом. Такие солеобразующие катионы включают, например, щелочные металлы, аммоний, замещенный аммоний и амины, которые описаны более подробно в вышеприведенном патенте США N 32649 на имя Брандта и др.

Хотя предпочитают, чтобы предшествующие частицы были получены с использованием процесса полимеризации в водном растворе, можно также осуществлять процесс полимеризации с использованием методик многофазной полимеризационной обработки, таких как методики обратной эмульсионной полимеризации или обратной суспензионной полимеризации. При использовании методик обратной эмульсионной полимеризации или обратной суспензионной полимеризации вышеописанную водную реакционную смесь суспендируют в форме крошечных капель в матрице несмешивающегося с водой инертного органического растворителя, такого как циклогексан. Полученные предшествующие частицы обычно имеют сферическую форму. Методики обратной суспензионной полимеризации описаны более подробно в патенте США N 4340706, выданном на имя Обаусаши и др. 20 июля 1982 г. в патенте США N 4506052, выданном на имя Флешера и др. 19 марта 1985 г. и в патенте США N 4735987, выданном на имя Морита и др. 5 апреля 1988 г, причем все вышеприведенные патенты приводятся в данном описании в качестве отсылочных материалов.

В предпочтительных вариантах осуществления изобретения предшествующие частицы, используемые для образования межчастичных сшитых агрегатов, являются в основном сухими. Термин "в основном сухие" используется для обозначения того, что предшествующие частицы имеют содержание жидкости, обычно содержание воды или другого раствора менее приблизительно 50% предпочтительно менее приблизительно 20% и более предпочтительно менее приблизительно 10% по массе предшествующих частиц. Обычно содержание жидкости предшествующих частиц составляет приблизительно от 0,01% до 5% по массе предшествующих частиц. Отдельные предшествующие частицы можно высушить любым традиционным способом, таким как нагревание. Альтернативно, при образовании предшествующих частиц с использованием водной реакционной смеси воду можно удалить из реакционной смеси азеотропной дистилляцией. Полимерсодержащую водную реакционную смесь можно также обработать с помощью обезвоживающего растворителя, такого как метанол. Также можно использовать комбинации этих методик сушки. Обезвоженную массу полимерного материала затем можно измельчить с образованием в основном сухих предшествующих частиц по существу водонерастворимого, абсорбирующего, гидрогельобразующего полимерного материала.

Предпочтительные предшествующие частицы в соответствии с изобретением проявляют высокую абсорбционную способность так, что полимерная композиция, образованная из таких предшествующих частиц, также имеет высокую абсорбционную способность. Абсорбционная способность относится к способности данного полимерного материала абсорбировать жидкости, с которыми он вступает во взаимодействие. Абсорбционная способность может варьировать в значительной степени в зависимости от природы абсорбируемой жидкости и способа, при котором жидкость контактирует с полимерным материалом. Для целей изобретения абсорбционную способность определяют с точки зрения количества синтетической мочи (определенной ниже), абсорбируемой данным полимерным материалом, в г синтетической мочи на г полимерного материала, причем данная методика определена ниже в разделе Методы испытаний. Предпочтительные предшествующие частицы изобретения те, которые имеют абсорбционную способность по меньшей мере 20 г, более предпочтительно, по меньшей мере 25 г синтетической мочи на грамм полимерного материала. Обычно полимерные материалы имеют абсорбционную способность приблизительно от 40 до 70 г синтетической мочи на 1 г полимерного материала. Предшествующие частицы, имеющие данную характеристику относительно высокой абсорбционной способности, особенно пригодны в абсорбирующих элементах и абсорбирующих изделиях, поскольку полученные межчастичные сшитые агрегаты из таких предшествующих частиц могут выдержать высокие количества выделяемых экссудатов организма, таких как моча.

Отдельные предшествующие частицы можно по выбору подвергнуть поверхностной обработке. Например, патент США N 4824901, выданный на имя Александера и др. 25 апреля 1989 г. раскрывает поверхностную обработку полимерных частиц поличетвертичным амином. Если обработанные поверхностно, то предшествующие частицы предпочтительно обработаны поверхностным сшиванием, как описано в патенте США N 4666983 "Абсорбирующее изделие", который выдан на имя Цубакимото и др. 19 мая 1987 г. и в патенте США N 4734478 "Водоабсорбирующий агент", который выдан на имя Цубакимото и др. 29 марта 1988 г. причем эти патенты введены в данном описание в качестве отсылочных материалов. В соответствии с патентом США N 466983 отдельные предшествующие частицы можно сшивать поверхностно нанесением агента поверхностного сшивания на предшествующие частицы и взаимодействием агента поверхностного сшивания с полимерным веществом на поверхности частиц.

Хотя все предшествующие частицы данного межчастичного сшитого агрегата или полученной полимерной композици предпочтительно образуют из одного полимерного материала с одинаковыми свойствами, это не всегда обязательно так. Например, некоторые предшествующие частицы могут включать полимерный материал из привитого сополимера крахмала акриловой кислоты, тогда как другие предшествующие частицы могут включать полимер на основе слегка сетчатых продуктов сшивки частично нейтрализованной полиакриловой кислоты. Кроме того, предшествующие частицы определенного межчастичного сшитого агрегата или полученной полимерной композиции могут варьироваться по форме, абсорбионной способности или любому другому свойству или характеристике предшествующих частиц. В предпочтительном варианте осуществления изобретения предшествующие частицы включают полимерный материал, состоящий в основном из слегка сетчатых продуктов сшивки частично нейтрализованной акриловой кислоты, при этом каждая предшествующая частица имеет аналогичные свойства с другой.

Предшествующие частицы могут включать гранулы, порошки, шары, хлопья, волокна, агрегаты, агломераты и так далее. Так, предшествующие частицы могут иметь любую желаемую форму, например, кубическую, стержнеобразную, многогранную, сферическую, округлую, кольцевую, неправильную, неправильные формы с произвольными размером (то есть, порошковидные продукты по окончании стадии измельчения) или формы такие, как игольчатая, хлопьевидная или волокнистая. Предпочтительно, как показано на фиг. 12-15, предшествующие частицы находятся в форме мелкозернистого порошка порошковидных гранул или хлопьев, имеющих неправильную форму с произвольным размером.

Предшествующие частицы также могут иметь размер, варьирующийся в широких пределах. Предпочтительно, предшествующие частицы имеют размер в диапазоне приблизительно от 1 мкм до 2000 мкм в диаметре или поперечном сечении. Более предпочтительно, предшествующие частицы имеют размер в диапазоне приблизительно от 20 мкм до 1000 мкм. Среднемассовый размер частиц обычно составляет около 20-1500 мкм, более предпочтительно, около 50-1000 мкм. В предпочтительных вариантах изобретения предшествующие частицы имеют среднемассовый размер частиц менее 1000 мкм, более предпочтительно, менее 600 мкм, наиболее предпочтительно, менее 500 мкм, приблизительно.

Межчастичные сшитые агрегаты в соответствии с изобретением также включают агент межчастичного сшивания. Агент межчастичного сшивания наносят на предшествующие частицы и подвергают взаимодействию с полимерным материалом предшествующих частиц, сохраняя в то же время физическую ассоциацию между предшествующими частицами. Данное взаимодействие приводит к образованию поперечных связей между предшествующими частицами. Таким образом поперечные связи по природе являются межчастичными (то есть, между различными предшествующими частицами). Без излишней теоретизации или ограничения изобретения полагают, что взаимодействие агента межчастичного сшивания с полимерным материалом предшествующих частиц образует поперечные связи между полимерными цепями различных предшествующих частиц (то есть, межчастичные поперечные связи). Для предпочтительных полимеров полагают, что агент межчастичного сшивания взаимодействует с образованием поперечных связей между карбоксильными группами предшествующих частиц. Также, не ограничиваясь теорией, можно сказать, что в отношении предпочтительных полимерных материалов, обладающих карбоксильными группами, полагают, что агент межчастичного сшивания взаимодействует с карбоксильными группами полимерных материалов с образованием ковалентных химических поперечных связей между полимерными цепями различных предшествующих частиц. Ковалентные химические поперечные связи как правило возникают в результате образования групп сложного эфира, (имида) или уретана путем взаимодействия функциональных групп агентов сшивания с карбоксильными группами полимерного материала. В предпочтительных вариантах полагают, что образуются сложноэфирные связи. Поэтому предпочтительные агенты межчастичного сшивания это те агенты, которые способны взаимодействовать с карбоксильными группами в предпочтительных полимерах с образованием сложноэфирных связей.

Межчастичные агенты сшивания, пригодные в изобретении, это те, которые взаимодействуют с полимерным материалом предшествующих частиц, используемых для образования межчастичных сшитых агрегатов. Пригодные агенты межчастичного сшивания могут включать целый ряд различных веществ, таких как, например, соединения, имеющие по меньшей мере две полимеризуемые двойные связи; соединения, имеющие по меньшей мере одну полимеризуемую двойную связь и по меньшей мере одну функциональную группу, вступающую во взаимодействие с полимерным материалом; соединения, имеющие по меньшей мере две функциональные группы, вступающие во взаимодействие с полимерным материалом, соединения поливалентных металлов, или мономеры, описываемые в соответствии с изобретением. Специфические сшивающие агенты, пригодные в изобретении, описаны в вышеупомянутых патентах США N 4076663 и 32649, которые введены в данное описание в качестве отсылочных материалов.

Когда на или в полимерных материалах (то есть, полимерных цепях) предшествующих частиц присутствуют карбоксильные группы, предпочтительные агенты межчастичного сшивания обладают по меньшей мере двумя функциональными группами на молекулу, способную взаимодействовать с карбоксильной группой. Предпочтительные агенты межчастичного сшивания включают многоатомные спирты, такие как этиленгликоль, диэтиленгликоль, триэтиленгликоль, тетраэтиленгликоль, полиэтиленгликоль, глицерин (1, 2, 3-пропантриол), полиглицерин, пропиленгликоль, 1, 2-пропандиол, 1, 3-пропандиол, триметилолпропан диэтаноламин, триэтаноламин, полиоксипропиленовый эксиэтиленовый-оксопропиловый блок-сополимер, сложные эфиры сорбинат-жирных кислот, пентаэритрит, а также сорбит; соединения полиглицидиловых простых эфиров, такие как диглицидиловый эфир этиленгликоля, диглицидиловый эфир полиэтиленгликоля, полиглицидиловый эфир глицерина, полиглицидиловый эфир диглицирина, полиглицидиловый эфир полиглицерина, полиглицидиловый эфир сорбита, полиглицидиловый эфир пентаэритрита, диглицидиловый эфир пропиленгликоля и диглицидиловый эфир сорбита; полиазиридиновые соединения, такие как 2,2-бисгидроксиметил бутанол-трис/3-(i-азиридин)пропионат/, 1,6-гексаметилтолуол диэтиленмочевина, дифенил метан-бис-4,4'-N, N-диэтиленмочевина; галоэпоксисоединения, такие как эпихлоргидрин и α--метилфторгидрин; полиальдегидные соединения, такие как глутаральдегид и глиоксазол; соединения полиамина, такие как этилендиамин, диэтилентриамин, триэтилентетрамин, тетраэтиленпептамин, пентаэтиленгексамин и полиэтиленимин; а также полиизоцианатные соединения, такие как 2,4-толуолдиизоцианат и гексаметилендиизоцианат.

Можно использовать один агент межчастичного сшивания или два или более в основном взаимодействующих агентов межчастичного сшивания, выбранных из группы, упомянутой выше. Особенно предпочтительными агентами межчастичного сшивания для использования в изобретении с карбоксилсодержащими полимерными цепями являются этиленгликоль, глицерин, триметилолпропан, 1, 2-пропандиол и 1, 3-пропандиол.

Относительное количество агента межчастичного сшивания, используемое в изобретении, составляет приблизительно от 0,01 частей по 30 частей по массе, предпочтительно6 около 0,5-10 частей по массе, наиболее предпочтительно, около 1-5 частей по массе, на 100 частей по массе предшествующих частиц.

В соответствии с изобретением другие вещества или агенты можно использовать в сочетании с агентом(ами) межчастичного сшивания при получении межчастичных сшитых агрегатов или в промотировании или содействии реакции между агентом межчастичного сшивания и полимерным материалом предшествующих частиц.

Например, воду можно использовать в сочетании с агентом межчастичного сшивания. Вода промотирует равномерную дисперсию агента межчастичного сшивания на поверхности предшествующих частиц и проникновение агента межчастичного сшивания в поверхностный участок предшествующих частиц. Вода также промотирует более сильную физическую ассоциацию между предшествующими частицами предварительно прореагированных агрегатов, а также сухую и набухшую целостность полученных межчастичных сшитых агрегатов. В соответствии с изобретением воду используют при относительном содержании менее, чем приблизительно 20 частей по массе (от 0 до 20 частей по массе), предпочтительно в диапазоне около 0,01 20 частей по массе, более предпочтительно в диапазоне около 0,1 10 частей по массе, в пересчете на 100 частей по массе предшествующих частиц. Фактическое количество используемой воды варьируется в зависимости от вида полимерного материала и размера предшествующих частиц.

Органические растворители также можно использовать в сочетании с агентом межчастичного сшивания. Органические растворители используют для промотирования равномерной дисперсии агента межчастичного сшивания на поверхности предшествующих частиц. Органические растворители предпочтительно являются гидрофильными органическими растворителями. Гидрофильные органические растворители, пригодные в изобретении, включают низшие спирты, такие как метанол, этанол, н-пропанол, изопропанол, н-бутанол, изобутанол, втор-бутанол и трет-бутанол; кетоны, такие как ацетон, метилэтилкетон и метилизобутилкетон; простые эфиры, такие как диоксан, тетрагидрофуран, диэтиловый эфир; амиды, такие как N, N-диметилформамид и N, N-диэтилформамид, а также сульфоксиды, такие как диметилсульфоксид. Гидрофильный органический растворитель используют в изобретении при относительном количестве менее, чем приблизительно 60 частей по массе (приблизительно от 0 до 60 частей по массе), предпочтительно в диапазоне около 0,01 60 частей по массе, более предпочтительно в диапазоне около 1-20 частей по массе, в пересчете на 100 частей по массе предшествующих частиц. Фактическое количество гидрофильного органического растворителя будет зависеть от типа полимерного материала и размера предшествующих частиц.

Агент межчастичного сшивания может быть также использован в смеси с водой и одним или более гидрофильными органическими растворителями. Найдено, что использование раствора вода/агент межчастичного сшивания обеспечивает более высокое просачивание сшивающего агента в участок поверхности предшествующих частиц, тогда как раствор гидрофильного органического растворителя/агента межчастичного сшивания создает минимальное просачивание агента сшивания. Однако смесь всех трех агентов является предпочтительной с целью регулирования величины просачивания агента межчастичного сшивания в участок поверхности предшествующих частиц. Специфически, обнаружено, что тем выше отношение воды к органическому растворителю, тем глубже просачивание агента сшивания, тем выше флюидная стабильность агрегатов под нагрузкой и тем выше снижение в полученной абсорбционной способности межчастичных сшитых агрегатов. Обычно отношение воды к гидрофильному органическому растворителю в растворе составляет приблизительно от 10:1 до 1:10. Раствор гидрофильного органического растворителя/воды/агента межчастичного сшивания используют в соотношении менее, чем приблизительно 60 частей по массе (приблизительно от 0 до 60 частей по массе), предпочтительно в диапазоне около 0,01-60 частей по массе, более предпочтительно около 1-20 частей по массе, в пересчете на 100 частей по массе предшествующих частиц.

Другие необязательные компоненты также могут быть смешаны с раствором, содержащим агент межчастичного сшивания. Например, инициатор, катализатор или некислотные сомономерные вещества могут быть прибавлены в раствор. Примеры таких веществ описаны в вышеупомянутом патенте США N 32649.

Способ получения полимерных композиций, содержащих межчастичные сшитые агрегаты, включает получение предшествующих частиц описываемого здесь типа, нанесения агента межчастичного сшивания на предшествующие частицы, физическую ассоциацию предшествующих частиц с образованием множества агрегатов, а также взаимодействие агента межчастичного сшивания с полимерным материалом предшествующих частиц агрегатов при одновременном сохранении физической ассоциации предшествующих частиц, в результате чего образуются поперечные связи между предшествующими частицами.

Агент межчастичного сшивания наносят на предшествующие частицы. Агент межчастичного сшивания можно наносить любым способом и устройством, используемым для нанесения растворов на материалы, включая нанесение покрытия, сброс, выливание, моллирование, распыление, тонкий помол, конденсирование или иммерсию агента межчастичного сшивания на предшествующие частицы. Используемый в описании термин "наносят на" подразумевает, что по меньшей мере часть площади поверхности по меньшей мере одной из предшествующих частиц, объединенных в агрегат, имеет нанесенный агент межчастичного сшивания. Таким образом агент межчастичного сшивания можно наносить только на некоторые предшествующие частицы, на все предшествующие частицы, только на часть поверхности некоторых или всех предшествующих частиц или на всю поверхность некоторых или всех предшествующих частиц. Предпочтительно, если агент межчастичного сшивания нанесен на всю поверхность большинства, предпочтительно всех предшествующих частиц, с тем чтобы повысилась эффективность, прочность и плотность межчастичных поперечных связей между предшествующими частицами.

В предпочтительных вариантах осуществления изобретения после нанесения агента межчастичного сшивания на предшествующие частицы агент межчастичного сшивания смешивают с предшествующими частицами с использованием любой методики смешивания с тем, чтобы гарантировать, что предшествующие частицы тщательно покрыты агентом межчастичного сшивания. В результате тщательного покрытия предшествующих частиц агентом межчастичного сшивания повышаются эффективность, прочность и плотность поперечных связей между предшествующими частицами. Смешивание можно осуществить с использованием различных методик и устройств, включая разнообразные смесителя и замесочные машины, известные в данной области техники.

Перед, в течение или после нанесения агента межчастичного сшивания на предшествующие частицы последнюю физически ассоциируют вместе с образованием множества агрегатов. Термин "физически ассоциированные" используют для обозначения того, что предшествующие частицы соединены и остаются во взаимодействии друг с другом в качестве составляющих частей любым из целого ряда различных способов и пространственных взаимодействий, с образованием единых агрегатов.

Предшествующие частицы предпочтительно физически ассоциируют путем нанесения ассоциирующего агента на предшествующие частицы по крайней мере на часть поверхности предшествующих частицы, имеющих нанесенный на них ассоциирующий агент. Предпочтительные ассоциирующие агенты при взаимодействии предшествующих частиц заставляют последние сцепляться друг с другом под действием сил поверхностного натяжения текучих сред и/или переплетения полимерных цепей вследствие внешнего набухания. Ассоциирующие агенты, пригодные в изобретении, включают гидрофильные органические растворители, обычно низкомолекулярные спирты, такие как метанол, этанол или изопропанол, воду, смесь гидрофильных органических растворителей и воды, некоторые агенты межчастичного сшивания, описанные выше, некоторые летучие гидрофобные органические соединения, такие как гексан, октан, бензол или толуол, или их смеси. Предпочтительными ассоциирующими агентами являются вода, метанол, изопропанол, этанол, агенты межчастичного сшивания, такие как глицерин, или их смеси. Как правило, ассоциирующий агент включает смесь, содержащую агент межчастичного сшивания, так что стадию нанесения агента межчастичного сшивания осуществляют одновременно со стадией нанесения ассоциирующего агента.

Ассоциирующие агенты можно наносить на предшествующие частицы любым известным способом и устройством, используемыми для нанесения растворов на материалы, включая нанесение покрытия, сброс, выливание, распыление, тонкий помол, конденсирование или иммерсию ассоциирующего агента на предшествующие частицы. Ассоциирующий агент наносят по меньшей мере на часть площади поверхности по меньшей мере одной предшествующей частицы, объединяемой в агрегат. Предпочтительно, ассоциирующий агент наносят на всю поверхность большей части, предпочтительно всего количества предшествующих частиц. Ассоциирующий агент обычно смешивают с предшествующими частицами любым известным способом смешивания с использованием любого известного устройства для смешивания с тем, чтобы гарантировать тщательное покрытие предшествующих частиц ассоциирующим агентом.

После нанесения ассоциирующего агента на предшествующие частицы последние могут быть подвергнуты физическому взаимодействию различными способами. Например, ассоциирующий агент может сам удерживать частицы во взаимодействии друг с другом. Альтернативно, для гарантирования контакта между предшествующими частицами можно использовать гравитационные силы. Кроме того, частицы могут быть помещены в контейнер, имеющий установленный объем для того, чтобы гарантировать контакт между предшествующими частицами.

Предшествующие частицы альтернативно могут быть физически ассоциированы путем физического удерживания таким образом, что они находятся в контакте друг с другом. Например, предшествующие частицы могут быть упакованы в контейнере с установленным объемом так, что предшествующие частицы физически взаимодействуют одна с другой. Альтернативно или в сочетании с вышеприведенным способом, гравитационные силы могут быть использованы для физической ассоциации предшествующих частиц. Предшествующие частицы также могут быть физически ассоциированы одна с другой электростатическим притяжением или путем введения адгезива (например, адгезивного вещества, такого как водорастворимый клей). Предшествующие частицы также могут быть присоединены к третьему элементу (субстрату) так, что предшествующие частицы вступают во взаимодействие одна с другой посредством субстрата.

Предшествующие частицы могут быть ассоциированы в различных пространственных взаимоотношениях с образованием агрегатов, имеющих целый ряд форм и размеров. Например, одна или более предшествующих частиц могут быть ассоциированы с центральной или стержневой предшествующей частицей; предшествующие частицы могут быть хаотически ассоциированы так, что данная предшествующая частица ассоциируется с одной, двумя или более предшествующими частицами, или предшествующие частицы могут быть ассоциированы в определенном плоскостном, форменном или геометрическом направлении.

Хотя предшествующие частицы могут быть подвергнуты взаимодействию в различных пространственных соотношениях, предшествующие частицы должны контактировать по крайней мере со стороны их поверхностей, к которым нанесены агенты межчастичного сшивания и/или ассоциирующие агенты. Обычно агент межчастичного сшивания или ассоциирующий агент наносят на всю поверхность предшествующих частиц так, чтобы они могли ассоциировать при любом положении на их поверхностях. Однако, если агент межчастичного сшивания или ассоциирующий агент наносят только на часть поверхности или более предшествующих частиц, необходимо принять меры к тому, чтобы гарантировать ассоциацию предшествующих частиц на этой поверхности.

Одновременно или после нанесения агента межчастичного сшивания и ассоциирования предшествующих частиц агент межчастичного сшивания подвергают

взаимодействию с полимерным материалом предшествующих частиц агрегатов при одновременном сохранении физической ассоциации предшествующих частиц, с тем чтобы образовать поперечные связи между

предшествующими частицами с получением межчастичных сшитых агрегатов:

Взаимодействие между агентом межчастичного сшивания и полимерным материалом должно быть активировано и завершено с

образованием поперечных связей между различными предшествующими частицами с образованием межчастичных сшитых агрегатов. Хотя реакцию образования поперечных связей можно активировать облучением

(например, ультрафиолетовым, гамма или рентгеновским облучением) или катализом, реакцию образования поперечных связей предпочтительно активируют термически (нагреванием). Нагревание активирует и сушит

реакцию и удаляет любые летучие вещества, присутствующие в смеси. Такие реакционные условия обычно включают нагревание ассоциированных предшествующих частиц и агента межчастичного сшивания в течение

определенного периода времени и при определенной температуре. Стадию нагревания можно осуществить с использованием целого ряда различных устройств, включая разнообразные печи для сушилки, хорошо

известные в данной области техники.

Обычно реакцию проводят нагреванием до температуры свыше, чем приблизительно 90oC, в течение периода времени, достаточного для завершения реакции образования поперечных связей. Для каждой группы специфических агентов межчастичного сшивания и полимерных материалов используемых предшествующих частиц, если температура слишком низкая или время слишком короткое, реакция не приведет к получению более слабых межчастичных поперечных связей и искомого количества межчастичных сшитых агрегатов. Если температура слишком высокая, спектральная поглотительная способность предшествующих частиц может быть нарушена, или поперечные связи этих предшествующих частиц, в зависимости от конкретных полимерных материалов, могут быть разупорядочены до такой степени, что полученные агрегаты нельзя использовать для абсорбции больших количеств жидкости. Кроме того, если время и температура неправильны, могут возрасти экстрагируемые уровни полученных агрегатов, что приведет к возросшей опасности такой формы гелевого блокирования. Поэтому реакцию обычно осуществляют при температуре в диапазоне приблизительно от 120oC до 300oC, более предпочтительно, в диапазоне приблизительно от 150oC до 250oC.

Реакцию между агентом межчастичного сшивания и полимерным материалом предшествующих частиц

осуществляют до завершения данной реакции. Время для завершения реакции варьируется в зависимости от конкретных агентов межчастичного сшивания, полимерных материалов, добавок, а также выбранных

реакционных условий и устройств. Одним методом определения окончания реакции является измерение падения абсорбционной способности полимерной композиции в сопоставлении с начальной абсорбционной

способностью предшествующих частиц. Обнаружено, что реакция как правило завершена, когда абсорбционная способность полимерной композиции снижена до уровня приблизительно 5-70% (Несмотря на то, что

идеальной ситуацией могла бы быть такая, когда абсорбционная способность полимерной композиции не снижается, полагают, что образование поперечных связей уменьшает абсорбционную способность так, что

чем выше падение в абсорбционной способности, тем выше прочность и число полученных агрегатов). Более конкретно, завершение реакции может удовлетворить следующей формуле:

30≅(100 +

R)Q/P≅95

где P обозначает абсорбционную способность предшествующих частиц; Q обозначает абсорбционную способность реакционного продукта; R обозначает количество, в частях по массе,

агента межчастичного сшивания, используемое на 100 частей по массе предшествующих частиц. В некоторых вариантах падение абсорбционной способности составляет приблизительно от 15 до 60% Таким образом,

в соответствии с изобретением время для завершения реакции в отсутствие катализатора, как правило, составляет приблизительно от 5 мин до 6 ч, более предпочтительно, примерно от 10 мин до 3 ч, с тем

чтобы осуществилось вышеприведенное падение в абсорбционной способности.

Для предпочтительного полимерного материала предшествующих частиц, слегка сетчатых продуктов сшивки частично нейтрализованной полиакриловой кислоты, а также предпочтительных агентов межчастичного сшивания, таких как глицерин или триметилолпропан, такие реакционные условия будут включать температуру приблизительно от 170 до 220oC в течение периода времени приблизительно от 2 ч до 20 мин, соответственно. Более предпочтительно, реакцию осуществляют при температуре приблизительно от 190 до 210oC в течение периода времени приблизительно от 45 до 30 мин, соответственно. Фактическое время и температура варьируются в зависимости от используемого типа полимерного материала предшествующих частиц, используемых агентов межчастичного сшивания, а также присутствия или отсутствия катализатора, используемого для продвижения реакции.

Реакцию образования поперечных связей можно промотировать путем прибавления инициатора и/или катализатора в агент межчастичного сшивания с целью понижения времени и/или температуры и/или количества агента межчастичного сшивания, необходимого для соединения предшествующих частиц. Однако, как правило, реакцию осуществляют в отсутствие катализатора.

Физическую ассоциацию предшествующих частиц необходимо поддерживать в течение реакции с тем, чтобы межчастичные сшитые агрегаты изобретения образовывались при особенно высоких процентных содержаниях. Если в течение реакции присутствуют силы или напряжения, достаточные для диссоциации предшествующих частиц, поперечные связи между предшествующими частицами (межчастичные поперечные связи) могут не образоваться. Физическую ассоциацию предшествующих частиц обычно поддерживают путем введения в течение реакции вызывающих диссоциацию сил или напряжений.

В качестве необязательной и предпочтительной стадии в способе образования полимерных композиций, включающих межчастичные сшитые агрегаты, по меньшей мере межчастичные сшитые агрегаты и, предпочтительно, остальные неагрегатные частицы полимерной композиции подвергают поверхностной обработки. Например, патент США N 4824901, выданный на имя Александера и др. 25 апреля 1989 г. раскрывает поверхностную обработку полимерных частиц поличетвертичным амином. В приведенном способе полимерный материал, существующий по крайней мере в непосредственной близости к поверхности предшествующих частиц, подвергают поверхностному структурированию так, как описано в патенте США N 4666983 "Абсорбирующее изделие", который выдан на имя Цубакимото и др. 19 мая 1987 г. и в патенте США N 4734478 "Водоабсорбирующий агент", который выдан на имя Цубакимото и др. 29 марта 1988 г. С использованием стадии поверхностного структурирования в изобретении повышается устойчивость к деформации полученных межчастичных сшитых агрегатов, а следовательно, полимерной композиции, когда она находится в набухшем состоянии. Предпочтительно, агент межчастичного сшивания, нанесенный на предшествующие частицы, также служит в качестве агента поверхностного сшивания так, что межчастичные сшитые агрегаты предпочтительно образуются и сшиваются поверхностно одновременно.

Как указано выше, стадии в способе получения межчастичных сшитых агрегатов не обязательно осуществляются в каком-то определенном порядке. Кроме того, стадии можно осуществлять одновременно. Ниже будут приведены способы с использованием вышеуказанных стадий.

В предпочтительном варианте осуществления изобретения агент межчастичного сшивания наносят на предшествующие частицы при одновременной физической ассоциации предшествующих частиц, с образованием множества агрегатов. Затем агент межчастичного сшивания подвергают взаимодействию с агрегатами ассоциированных предшествующих частиц, либо сразу же после проведения вышеприведенных стадий, либо после отстаивания смеси в течение определенного периода времени, с тем чтобы одновременно образовать и поверхностно структурировать межчастичные сшитые агрегаты. Обычно предшествующие частицы смешивают со смесью агрегата межчастичного сшивания, воды и гидрофильного органического растворителя. Раствор агента межчастичного сшивания, воды и гидрофильного органического растворителя также служит в качестве ассоциирующего агента для предшествующих частиц. Агент межчастичного сшивания также предпочтительно служит в качестве агента ассоциации. Предшествующие частицы физически ассоциируют при одновременном прибавлении смеси. Агент сшивания затем подвергают взаимодействию с агрегатами ассоциированных предшествующих частиц путем нагревания при температуре и в течение периода времени, достаточных для образования поперечных связей между различными предшествующими частицами и одновременного поверхностного сшивания полученных межчастичных сшитых агрегатов и значительной части, если не всего количества, любых оставшихся неагрегатированных частиц полимерной композиции.

В альтернативном варианте осуществления изобретения агент межчастичного сшивания наносят на предшествующие частицы; затем предшествующие частицы физически ассоциируют; затем агент межчастичного сшивания подвергают взаимодействию с предшествующими частицами, что приводит к образованию межчастичных сшитых агрегатов.

В другом альтернативном варианте предшествующие частицы ассоциируют одна с другой, затем агент межчастичного сшивания наносят на ассоциированные предшествующие частицы, после чего агент межчастичного сшивания подвергают взаимодействию с предшествующими частицами с образованием межчастичных сшитых агрегатов.

В другом альтернативном варианте стадии осуществляют одновременно с получением межчастичных сшитых агрегатов.

Межчастичные сшитые агрегаты изобретения должны присутствовать в полимерной композиции в количестве, достаточном для получения обсужденных выше преимуществ. Способ определения наличия достаточных количеств межчастичных сшитых агрегатов в полимерной композиции заключается в определении сдвига в среднемассовом размере частиц между предшествующими частицами и полученной полимерной композицией. Предпочтительно, сдвиг в среднемассовом размере частиц должен быть таким, чтобы полученная полимерная композиция имела среднемассовый размер частиц по меньшей мере приблизительно на 25% предпочтительно, на 30% более предпочтительно, на 40% наиболее предпочтительно, на 50% выше, чем среднемассовый размер частиц предшествующих частиц. В предпочтительных вариантах изобретения среднемассовый размер частиц предшествующих частиц составляет менее, чем примерно 1000 мкм, более предпочтительно, меньше 600 мкм, наиболее предпочтительно, меньше, чем 500 мкм, приблизительно.

В особенно предпочтительных вариантах осуществления изобретения среднемассовый размер частиц предшествующих частиц относительно невелик (то есть, предшествующие частицы являются мелочью). Обнаружено, что использование больших количеств мелкодисперсных предшествующих частиц приводит к образованию межчастичных сшитых агрегатов, имеющих особенно высокие отношения площади поверхности к массе с тем, чтобы была высокая степень набухания. Фиг. 14 показывает вариант такой полимерной композиции, тогда как фиг. 15 показывает межчастичный сшитый агрегат, включающий такие мелкодисперсные предшествующие частицы. В этих особенно предпочтительных вариантах среднемассовый размер предшествующих частиц составляет менее, чем приблизительно 300 мкм. В предпочтительных вариантах изобретения среднемассовый размер предшествующих частиц составляет менее, чем приблизительно 180 мкм, менее, чем приблизительно 150 мкм, или менее, чем приблизительно 106 мкм. В приведенном в качестве примера варианте по меньшей мере около 90% предшествующих частиц имеют размер частиц менее, чем приблизительно 300 мкм, более предпочтительно, менее, чем приблизительно 150 мкм. Поскольку межчастичные сшитые агрегаты, образованные из таких маленьких предшествующих частиц, обычно включают много предшествующих частиц, сдвиг в среднемассовом размере частиц намного больший, нежели сдвиги при использовании более крупных предшествующих частиц. Сдвиг в среднемассовом размере частиц такой, что полученная полимерная композиция имеет среднемассовый размер частиц приблизительно на 50% предпочтительно, по меньшей мере на 75% более предпочтительно, по меньшей мере на 100% наиболее предпочтительно, по меньшей мере на 150% приблизительно, выше, чем среднемассовый размер предшествующих частиц.

Количество межчастичных сшитых агрегатов в пределах полимерной композиции можно также определить на языке процента по массе межчастичных сшитых агрегатов в пределах полимерной композиции. Для предпочтительных полимерных композиций изобретения по меньшей мере около 25% по массе частиц полимерной композиции, более предпочтительно, по меньшей мере около 30% по массе, более предпочтительно, по меньшей мере около 40% по массе, содержат межчастичные сшитые агрегаты. В наиболее предпочтительных вариантах по меньшей мере около 50% по массе, более предпочтительно, по меньшей мере около 75% по массе, и наиболее предпочтительно, около 90% по массе частиц полимерной композиции содержит межчастичные сшитые агрегаты.

Признаком того, что поперечные связи образованы между ранее самостоятельными предшествующими частицами, служит тот факт, что полученные межчастичные сшитые агрегаты как правило являются устойчивыми к текучим средам (то есть, жидкости). Термин "устойчивый к текучим средам" используется здесь для обозначения агрегатного звена, которое при взаимодействии с водной текучей средой или при набухании в ней (под и/или без напряжения) остается в основном интактной (то есть, по меньшей мере две из ранее самостоятельных предшествующих частиц остаются связанными одна с другой). Хотя определение устойчивости к текучей среде предполагает, что по меньшей мере две предшествующие частицы остаются связанными одна с другой, предпочтительно, чтобы все используемые предшествующие частицы образовали специфический межчастичный сшитый агрегат, оставаясь связанными друг с другом. Следует, тем не менее понять, что некоторые предшествующие частицы могут диссоциировать себя из межчастичного сшитого агрегата, если, например, определенные частицы были впоследствии водо-агломерированы к межчастичному сшитому агрегату.

Флюидная устойчивость межчастичных сшитых агрегатов изобретения позволяет межчастичному сшитому агрегату сохранить свою структуру как в сухом, так и во влажном (набухшем) состоянии, иммобилизовывать составляющие предшествующие частицы для минимизации миграции частиц, а также поддерживать высокую скорость поглощения жидкости. В конечном продукте, таком как абсорбирующий элемент, флюидная устойчивость благоприятна в деле снижения гелевого блокирования, так как предшествующие частицы остаются агрегатированными даже при взаимодействии с избыточными жидкостями, использования ранее самостоятельных мелкодисперсных частиц в агрегатированной форме и повышения скорости поглощения жидкости полученной полимерной композиции при одновременной минимизации гелевого блокирования. Кроме того, более крупные частицы межчастичных сшитых агрегатов открывают капиллярные каналы абсорбирующего элемента, обеспечивая получение улучшенных характеристик обращения с жидкими продуктами.

Флюидную устойчивость агрегатов можно определить с помощью двухступенчатого способа. Начальную динамическую характеристику агрегатного звена при взаимодействии с водной текучей средой (синтетической мочой) наблюдают перед проявлением полностью набухшего равновесного состояния агрегата. Метод испытания для определения флюидной устойчивости на основе этих критериев описан ниже в разделе Методы испытания.

Как указано выше, межчастичные сшитые агрегаты сохраняют свою структурную целостность даже в набухшем состоянии. Эту структурную целостность можно измерить с точки зрения давления гелевого расширения образца. Давление гелевого расширения полимерной композиции относится к способности образца частично набухшей, корпускулярной, абсорбирующей полимерной композиции сохранять свою структурную целостность благодаря сопротивлению деформации и расширению. Давление гелевого расширения может варьироваться в зависимости от размера частиц, раствора, используемого для набухания полимерного материала, относительного количества абсорбированной синтетической мочи (например, Х-нагрузки), а также геометрии испытательного устройства. Х-нагрузка относится к числу граммов синтетической мочи, добавленных на граммы корпускулярной, абсорбирующей полимерной композиции. Используемый в данном описании термин "Давление Гелевого Расширения" определяют на языке результирующей силы, проявляемой частично набухшим полимерным материалом в попытке обрести вновь, через упругий ответ, структурную геометрию в относительно сухом состоянии, когда он объемно ограничен в своем частично набухшем состоянии. Обнаружено, что желательно использовать в абсорбирующих элементах те частицы, которые имеют как можно более высокое давление гелевого расширения для того, чтобы минимизировать гелевое блокирование и промотировать распределение жидкости в пределах структуры. Давление гелевого расширения измеряют в килодинах на см2. Способ определения давления гелевого расширения описан ниже в разделе Методы испытания.

Межчастичные сшитые агрегаты приводят к получению полимерной композиции, имеющей высокую степень поглощения жидкости, как измерено скоростью их набухания. Скорость набухания полимерной композиции относится к средней скорости поглощения текучей среды данного количества синтетической мочи посредством образца полимерной композиции. Скорость набухания в описании представляет собой меру скорости диффузии жидкости в абсорбирующем полимере в результате модификации проницаемостью полной гелевой массы. Таким образом, проницаемость гелевой массы стала ограничивающим фактором относительно того как быстро гелевая масса может добраться до других частиц в смеси. Скорость набухания измеряют и определяют в г синтетической мочи на г полимера в с. Скорость набухания можно определить с использованием способа, описанного ниже в разделе Методы испытания.

Предпочтительные корпускулярные, абсорбирующие, полимерные композиции, включающие межчастичные сшитые агрегаты изобретения, имеют давление гелевого расширения на 30 мин при 28-кратной нагрузке (то есть, как определено выше, 28 г добавленной синтетической мочи на 1 г полимера), которое выше или равно приблизительно 20 килодинам на см2. При 15-кратной нагрузке давление гелевого расширения на 30 минуте предпочтительных полимерных композиций выше или равно приблизительно 45 килодинам на см2 более предпочтительно выше или равно приблизительно 60 килодинам на см2. Скорость набухания полимерных композиций изобретения при 28-кратной нагрузке предпочтительно составляет свыше (или равно) приблизительно 0,3 г/г/с, более предпочтительно свыше (или равно) приблизительно 0,5 г/г/с. Для особенно предпочтительных вариантов полимерных композиций изобретения скорость набухания при 28-кратной нагрузке предпочтительно выше или равно приблизительно 1,0 г/г/с, более предпочтительно выше или равна приблизительно 1,1 г/г/с, наиболее предпочтительно выше или равна приблизительно 1,25 г/г/с.

Как указано выше, отношение площади поверхности к массе данной частицы является показателем скорости поглощения жидкости частицы. Чем выше отношение площади поверхности к массе частицы, тем больше площади требуется для диффузии абсорбируемой жидкости. Таким образом, частицы, имеющие более высокое отношение площади поверхности к массе, при одинаковых характеристиках давления гелевого расширения (то есть, без потери высоких значений давления гелевого расширения) и других свойствах являются предпочтительными. Отношение площади поверхности к массе определяют в соотношении квадратных метров на грамм материала. Отношение площади поверхности к массе данной полимерной композиции можно определить в соответствии со способом, описанным ниже в разделе Методы испытаний. В корпускулярных, абсорбирующих полимерных композициях настоящего изобретения отношение площади поверхности к массе межчастичных сшитых агрегатов выше отношения площади поверхности к массе неагрегатированных частиц того же размера, и поэтому скорость набухания полимерных композиций, содержащих межчастичные сшитые агрегаты, возрастает. Кроме того, скорость набухания межчастичных сшитых агрегатов как правило выше скорости набухания предшествующих частиц, образующих межчастичных сшитые агрегаты изобретения.

Другой отличителный признак полимерных композиций изобретения, который особенно полезен в абсорбирующих элементах и абсорбирующих изделиях, относится к уровню экстрагируемого полимерного материала, присутствующего в таких композициях. Уровни экстрагируемого полимера могут быть определены путем взаимодействия пробы полимерной композиции с синтетической мочой в течение значительного периода времени (например, по крайней мере в течение 16 ч), который необходим для достижения равновесия экстракции, с последующим фильтрованием надосадочной жидкости и определением содержания полимера в фильтрате. Методика, используемая для определения содержания экстрагируемого полимера в полимерных материалах приведена в вышеуказанном патенте США N 32649. Полимерные композиции, имеющие равновесное содержание экстрагируемого полимера в синтетической моче не больше, чем примерно 17% предпочтительно, не больше, чем примерно 10% по массе полимерного материала, являются особенно предпочтительными.

При использовании, корпускулярные, абсорбирующие полимерные композиции, содержащие межчастичные сшитые агрегаты, подвергают взаимодействию с жидкостями так, что частицы набухают и абсорбируют такие жидкости. Как правило, межчастичные сшитые агрегаты изобретения набухают в основном изотропно, даже при умеренных запирающих давлениях, так что межчастичные сшитые агрегаты сохраняют свою относительную геометрию и пространственные взаимосвязи даже в набухшем состоянии. Предшествующие частицы, образующие межчастичные сшитые агрегаты, не диссоциируют при взаимодействии или набухании в жидкости, которую абсорбируют (то есть, межчастичные сшитые агрегаты являются "флюидо-устойчивыми"), так что мелкодисперсные частицы не разрушаются и не оказывают гелевое блокирование приему жидкости. Кроме того, межчастичные сшитые агрегаты имеют относительно высокие степени поглощения текучих сред с получением быстро приспосабливающихся материалов благодаря высокому отношению площади поверхности к массе межчастичных сшитых агрегатов.