Обрабатывающий раствор для получения изоляционного покрытия и способ изготовления металла, имеющего изоляционное покрытие - RU2689353C1

Код документа: RU2689353C1

Чертежи

Описание

Область техники

Изобретение относится к рабочему раствору для получения изоляционного покрытия и способу изготовления металла, имеющего изоляционное покрытие.

Уровень техники

В общем случае текстурированную электротехническую листовую сталь (ниже в настоящем документе также называемую просто «листовой сталью») снабжают на ее поверхности покрытием для придания изоляционного свойства, обрабатываемости, коррозионной стойкости и других свойств. Такое поверхностное покрытие включает подстилающее покрытие (форстеритное покрытие), главным образом образованное из форстерита и полученное при конечном отделочном отжиге, и покрывное покрытие на фосфатной основе, полученное на подстилающем покрытии.

В числе покрытий, полученных на поверхности текстурированной электротехнической листовой стали, только последнее покрывное покрытие ниже в настоящем документе называется «изоляционным покрытием».

Данные покрытия получаются при высокой температуре и характеризуются низким коэффициентом термического расширения и поэтому используются для приложения натяжения к листовой стали вследствие различия коэффициента термического расширения между листовой сталью и каждым покрытием при падении температуры до комнатной температуры, что, таким образом, создает эффект уменьшения потерь в сердечнике для листовой стали. В соответствии с этим, от покрытий требуется приложение к листовой стали наибольшего из возможных натяжения.

Например, в каждом из источников JP 3-39484 A и JP 8-277475 A раскрывается изоляционное покрытие, полученное из рабочего раствора, содержащего фосфат и один тип коллоидального диоксида кремния или два и более типа коллоидального диоксида кремния, характеризующиеся различными диаметрами частиц. Текстурированная электротехническая листовая сталь, имеющая изоляционное покрытие, ниже в настоящем документе также может быть названа просто «текстурированной электротехнической листовой сталью» или «листовой сталью».

Раскрытие сущности изобретения

Техническая проблема

Изобретатели настоящего изобретения получили каждую из изоляционных пленок, описанных в JP 3-39484 A и JP 8-277475 A, на поверхности текстурированной электротехнической листовой стали, подвергнутой отделочному отжигу, (то есть, текстурированной электротехнической листовой стали, имеющей форстеритное покрытие, полученное на ней) и обнаружили в некоторых случаях недостаточность эффекта уменьшения потерь в сердечнике.

Между тем, изоляционное покрытие может быть нанесено на металл, отличный от текстурированной электротехнической листовой стали, имеющей форстеритное покрытие, полученное на ней, (например, текстурированную электротехническую листовую сталь, не имеющую форстеритного покрытия, нетекстурированную электротехническую листовую сталь) и в данном случае предположительно должна обнаруживать основные физические свойства, такие как изолирующее свойство и адгезионное свойство; однако, как это обнаружили изобретатели настоящего изобретения, изоляционные пленки, описанные в JP 3-39484 A и JP 8-277475 A, иногда демонстрируют недостаточность даже таких основных физических свойств.

Настоящее изобретение было сделано с учетом вышеизложенного и имеет своей целью предложение рабочего раствора для получения изоляционного покрытия, который может обеспечить получение изоляционного покрытия, обнаруживающего хорошие физические свойства, и способа изготовления металла, имеющего изоляционное покрытие, при использовании рабочего раствора для получения изоляционного покрытия.

Термин «физические свойства» в настоящем документе относится к свойству уменьшения потерь в сердечнике при получении изоляционного покрытия на поверхности текстурированной электротехнической листовой стали, имеющей форстеритное покрытие, полученное на ней, и к изолирующему свойству и адгезионному свойству при получении изоляционного покрытия на поверхности другого типа металла.

Решение проблемы

Изобретатели настоящего изобретения провели интенсивное исследование для достижения описанной выше задачи и в результате обнаружили возможность получения хороших физических свойств в результате смешивания в конкретной композиции двух и более типов коллоидального диоксида кремния, характеризующихся различными средними диаметрами частиц. Таким образом, было сделано настоящее изобретение.

Говоря конкретно, изобретение предлагает следующие далее (1) - (6).

(1) Рабочий раствор для получения изоляционного покрытия, предназначенный для получения изоляционного покрытия на поверхности металла, содержащий: фосфат по меньшей мере одного элемента, выбранного из группы, состоящей из Mg, Ca, Ba, Sr, Zn, Al и Mn; и два и более типа коллоидального диоксида кремния, характеризующиеся различными средними диаметрами частиц, где совокупный уровень содержания двух и более типов коллоидального диоксида кремния при пересчете на уровень содержания твердого вещества SiO2 находится в диапазоне от 50 до 120 массовых частей по отношению к 100 массовым частям фосфата при пересчете на уровень содержания твердого вещества, где в случае обозначения каждого из средних диаметров частиц двух и более типов коллоидального диоксида кремния символом r1, ..., rn в порядке увеличения размера соотношение между средними диаметрами частиц, характеризующиеся выражением ri + 1/ri, будет составлять не менее, чем 1,5, при этом в случае обозначения каждой из масс двух и более типов коллоидального диоксида кремния при пересчете на уровень содержания твердого вещества SiO2 символом w1, ..., wn в порядке увеличения среднего диаметра частиц соотношение между массами, характеризующиеся выражением wi + 1/(wi + 1 + wi), будет находиться в диапазоне от 0,30 до 0,90, где n представляет собой целое число, составляющее по меньшей мере 2, а i представляет собой целое число в диапазоне от 1 до n.

(2) Рабочий раствор для получения изоляционного покрытия, соответствующий представленной выше позиции (1), где в случае обозначения по меньшей мере одного элемента, выбранного из группы, состоящей из Ti, V, Cr, Mn, Fe и Zr, символом М, рабочий раствор для получения изоляционного покрытия также будет содержать соединение М, при этом уровень содержания соединения М при пересчете на оксид находится в диапазоне от 5 до 40 массовых частей по отношению к 100 массовым частям фосфата.

(3) Способ изготовления металла, имеющего изоляционное покрытие, включающий: нанесение рабочего раствора для получения изоляционного покрытия, соответствующего представленным выше позициям (1) или (2), на поверхность металла с последующим прокаливанием при температуре в диапазоне от 800°С до 1000°С в течение от 10 до 300 секунд при получении, тем самым, металла, имеющего изоляционное покрытие.

(4) Способ изготовления металла, имеющего изоляционное покрытие, соответствующий представленной выше позиции (3), где металл представляет собой листовую сталь.

(5) Способ изготовления металла, имеющего изоляционное покрытие, соответствующий представленной выше позиции (4), где листовая сталь является электротехнической листовой сталью.

(6) Способ изготовления металла, имеющего изоляционное покрытие, соответствующий представленной выше позиции (5), где электротехническая листовая сталь является текстурированной электротехнической листовой сталью, подвергнутой отделочному отжигу.

Технический результат

Настоящее изобретение может предложить рабочий раствор для получения изоляционного покрытия, который может обеспечить получение изоляционного покрытия, обнаруживающего хорошие физические свойства, и способ изготовления металла, имеющего изоляционное покрытие, при использовании рабочего раствора для получения изоляционного покрытия.

Краткое описание чертежей

Фиг. 1 представляет собой график, демонстрирующий взаимозависимость для соотношения между массами (w2/(w2 + w1)) для отдельных типов коллоидального диоксида кремния, характеризующихся различными средними диаметрами частиц, при пересчете на уровень содержания твердого вещества и натяжения, приложенного к листовой стали, (r1: 8,5 нм (АТ-300s), r2: 26,1 мм (АТ-50)).

Осуществление изобретения

Экспериментальные результаты

Прежде всего, будут описываться экспериментальные результаты, исполняющие функцию основания для настоящего изобретения.

Сначала производили образцы следующим далее образом.

Каждую текстурированную электротехническую листовую сталь, имеющую толщину листа 0,27 мм, которую изготавливали при использовании известного способа и подвергали отделочному отжигу, разрезали по размеру 300 мм × 100 мм и удаляли непрореагировавший отжиговый сепаратор, после чего проводили отжиг для снятия напряжений (800°С, 2 часа).

Получающуюся в результате листовую сталь подвергали легкому травлению при использовании 5 %-ной фосфорной кислоты, а после этого на нее наносили описанный ниже рабочий раствор для получения изоляционного покрытия (ниже в настоящем документе также называемый просто «рабочим раствором») таким образом, чтобы совокупное количество нанесенного покрытия на обеих поверхностях после высушивания становилось бы равным 8,0 г/м2.

Рабочий раствор получали в результате смешивания водного раствора одноосновного фосфата магния в количестве 100 массовых частей при пересчете на уровень содержания твердого вещества, отдельных типов коллоидального диоксида кремния, характеризующихся различными средними диаметрами частиц, в совокупном количестве 100 массовых частей при пересчете на уровень содержания твердого вещества и CrO3 в количестве 16,7 массовой части при пересчете на уровень содержания твердого вещества. В данный момент времени использовали для смешивания коллоидальный диоксид кремния (AT-300s, производства компании ADEKA Corporation, удельная плотность: 1,21 г/мл, SiO2: 30,4 % (масс.), Na2O: 0,53 % (масс.)), характеризующийся средним диаметром частиц 8,5 нм (r1), и коллоидальный диоксид кремния (AT-50, производства компании ADEKA Corporation, удельная плотность: 1,38 г/мл, SiO2: 48,4 % (масс.), Na2O: 0,25 % (масс.)), характеризующийся средним диаметром частиц 26,1 нм (r2), (r2/r1 3,1) таким образом, чтобы соотношение между массами (w2/(w2 + w1)) для отдельных типов коллоидального диоксида кремния, характеризующихся различными средними диаметрами частиц, при пересчете на уровень содержания твердого вещества становилось бы равным соответствующему значению, представленному в приведенной ниже таблице 1.

В приведенном выше описании изобретения w1 представляет собой количество коллоидального диоксида кремния, характеризующегося средним диаметром частиц 8,5 нм (r1), в массовых частях, а w2 представляет собой количество коллоидального диоксида кремния, характеризующегося средним диаметром частиц 26,1 нм (r2), в массовых частях, при этом оба количества представляют собой значения в массовых частях (при пересчете на уровень содержания твердого вещества) по отношению к 100 массовым частям фосфата при пересчете на уровень содержания твердого вещества.

Впоследствии листовую сталь, на которую нанесли рабочий раствор, вводили в сушильную печь (300°С, 1 минута) и подвергали термической обработке (800°С, 2 минуты, N2: 100 %), которая исполняла функцию правильного отжига и прокаливания изоляционного покрытия. После этого листовую сталь, кроме того, подвергали отжигу для снятия напряжений (800°С, 2 часа).

Каждый из таким образом произведенных образцов оценивали на натяжение, приложенное к соответствующей листовой стали, эффект уменьшения потерь в сердечнике и водостойкость.

Эффект уменьшения потерь в сердечнике оценивали при обращении к магнитному свойству, измеренному при использовании устройства для испытания SST (устройства для испытания одиночного листа). Для каждого образца магнитное свойство измеряли непосредственно до нанесения рабочего раствора, непосредственно после прокаливания изоляционного покрытия и непосредственно после отжига для снятия напряжений (то же самое относится и к примерам, описанным далее).

Водостойкость оценивали при использовании испытания на растворение фосфора. В данном испытании три образца, имеющих размер 50 мм × 50 мм, вырезали из каждой листовой стали непосредственно после прокаливания изоляционного покрытия, вырезанные образцы кипятили в дистиллированной воде при 100°С в течение 5 минут для растворения фосфора с поверхности изоляционного покрытия и для определения растворимости изоляционного покрытия в воде использовали растворенное количество [мкг/150 см2]. Когда растворенное количество фосфора будет меньшим, водостойкость можно определить как лучшую (то же самое относится и к примерам, описанным ниже).

В приведенной ниже таблице 1 продемонстрированы, помимо прочего, результаты измерения натяжения, приложенного к листовой стали, магнитного свойства и растворенного количества фосфора. В дополнение к этому, на фиг. 1 продемонстрирована взаимозависимость для соотношения между массами (w2/(w2 + w1)) для отдельных типов коллоидального диоксида кремния, характеризующихся различными средними диаметрами частиц, при пересчете на уровень содержания твердого вещества и натяжения, приложенного к листовой стали.

Подробности в отношении позиций в таблице 1, приведенной ниже, представляют собой нижеследующее.

- Приложенное натяжение: принимая натяжение в направлении прокатки за приложенное натяжение, его рассчитывали исходя из отклонения листовой стали после отслаивания изоляционного покрытия на любой из обеих сторон под воздействием щелочи, кислоты и тому подобного при использовании формулы (1):

Натяжение, приложенное к листовой стали, [МПа] = модуль Юнга листовой стали [ГПа] × толщина листа [мм] × отклонение [мм] / (длина для измерения отклонения [мм])2 × 103 ..., Формула (1)

где модуль Юнга листовой стали задавали равным 132 ГПа.

- B8(R): плотность магнитного потока [Тл] до нанесения рабочего раствора

- ΔВ после нанесения = В8(С) – В8(R)

(B8(C): плотность магнитного потока [Тл] после прокаливания изоляционного покрытия)

- ΔВ после отжига для снятия напряжений = В8(А) – В8(R)

(B8(А): плотность магнитного потока [Тл] после отжига для снятия напряжений)

- W17/50(R): потери в сердечнике [Вт/кг] до нанесения рабочего раствора

- ΔW после нанесения = W17/50(С) – W17/50(R)

(В17/50(C): потери в сердечнике [Вт/кг] после прокаливания изоляционного покрытия)

- ΔW после отжига для снятия напряжений = W17/50(А) – W17/50(R)

(W17/50(А): потери в сердечнике [Вт/кг] после отжига для снятия напряжений)

- Растворенное количество фосфора: измерение после прокаливания изоляционного покрытия

Как это с ясностью следует из результатов, продемонстрированных в таблице 1, приведенной выше, в случаях смешивания отдельных типов коллоидального диоксида кремния, характеризующихся различными средними диаметрами частиц, для использования (образцы №№ от 2 до 10) каждое натяжение, приложенное к соответствующей листовой стали, при любом соотношении между массами было большим, чем простое среднее значение натяжений, приложенных к типам листовой стали в случаях несмешивания отдельных типов коллоидального диоксида кремния (образцы №№ 1 и 11).

В частности, магнитное свойство и водостойкость были превосходными при соотношении между массами в диапазоне от 0,30 до 0,90 (образцы №№ от 4 до 10), и данные свойства были в еще большей степени превосходными при соотношении между массами в диапазоне от 0,50 до 0,80 (образцы №№ от 6 до 9).

Изобретатели рассматривают вышеизложенные результаты испытания следующим далее образом.

Общепринятое представление заключается в том, что фосфат и коллоидальный диоксид кремния вступают в реакцию и объединяются при прокаливании. Согласно данному представлению диаметры частиц отдельных типов коллоидального диоксида кремния и соотношение в смеси между их количествами рассматриваются как не имеющие никакого отношения к технологическому процессу объединения; однако, вышеизложенные результаты испытания демонстрируют то, что это неверно. Возможной моделью является не модель, в которой коллоидальный диоксид кремния полностью вступает в реакцию и объединяется, но модель, в которой частицы коллоидального диоксида кремния диспергируются в фосфате при одновременном сохранении своей формы в некоторой степени. В случае принятия такой модели, подобной строительству прочной каменной стены в результате комбинирования больших и маленьких камней, соотношение между средними диаметрами частиц и соотношение в смеси между количествами отдельных типов коллоидального диоксида кремния, возможно, оказали воздействие на степень наполнения коллоидальным диоксидом кремния, изменяя, таким образом, физические свойства получающегося в результате изоляционного покрытия.

Далее будет описываться рабочий раствор для получения изоляционного покрытия, соответствующий изобретению, после чего будет описываться способ изготовления металла, имеющего изоляционное покрытие, соответствующее изобретению.

Рабочий раствор для получения изоляционного покрытия

Рабочий раствор для получения изоляционного покрытия изобретения (ниже в настоящем документе также называемый просто «рабочим раствором изобретения») является рабочим раствором для получения изоляционного покрытия, предназначенным для получения изоляционного покрытия на поверхности металла, и, грубо говоря, содержит фосфат по меньшей мере одного элемента, выбранного из группы, состоящей из Mg, Ca, Ba, Sr, Zn, Al и Mn, и два и более типа коллоидального диоксида кремния, характеризующиеся различными средними диаметрами частиц.

В рабочем растворе изобретения вследствие демонстрации типами коллоидального диоксида кремния специфических композиций, описываемых ниже, степень наполнения коллоидальным диоксидом кремния улучшается, что приводит к получению превосходных физических свойств получающегося в результате изоляционного покрытия.

Говоря более конкретно, в случае нанесения рабочего раствора на текстурированную электротехническую листовую сталь, имеющую форстеритное покрытие, полученное на ней, натяжение, приложенное к листовой стали, улучшится, что в результате приводит к получению превосходного эффекта уменьшения потерь в сердечнике; в случае нанесения рабочего раствора на другой тип металла превосходными будут физические свойства, такие как изолирующее свойство и адгезионное свойство.

Компоненты, содержащиеся в рабочем растворе изобретения, и тому подобное подробно описываются ниже.

Фосфат

На типы металла в фосфате, содержащемся в рабочем растворе изобретения, конкретных ограничений не накладывают до тех пор, пока будет использоваться по меньшей мере один представитель, выбираемый из группы, состоящей из Mg, Ca, Ba, Sr, Zn, Al и Mn. Фосфаты щелочных металлов (например, Li и Na) приводят к получению в значительной степени неудовлетворительной водостойкости получающегося в результате изоляционного покрытия и, таким образом, являются неподходящими.

Фосфаты могут быть использованы индивидуально или в комбинации из двух и более их представителей. Значения физических свойств получающегося в результате изоляционного покрытия можно точно контролировать при использовании двух и более типов в комбинации.

В выгодном варианте с точки зрения доступности в качестве такого фосфата используют первичный фосфат (бифосфат).

Коллоидальный диоксид кремния

Рабочий раствор изобретения содержит смесь из двух и более типов коллоидального диоксида кремния, характеризующихся различными средними диаметрами частиц. Каждый тип коллоидального диоксида кремния до смешивания предпочтительно является монодисперсным в целях контроля соотношения в смеси между количествами компонентов. Типы коллоидального диоксида кремния предпочтительно имеют сфероподобную форму, а более предпочтительно сферическую форму вследствие затруднительности получения эффектов от изобретения при использовании форм иглы, пластины, куба и тому подобного.

В случае высокой концентрации Na в жидкости коллоидального диоксида кремния изоляционное покрытие, полученное на листовой стали, может прикладывать меньшее натяжение вследствие уменьшенной температуры стеклования и увеличенного коэффициента термического расширения. Поэтому концентрация Na по отношению к совокупной массе отдельных типов коллоидального диоксида кремния предпочтительно составляет 1,0 % (масс.) и менее при пересчете на Na2O.

Уровень содержания

Уровень содержания коллоидального диоксида кремния в рабочем растворе изобретения при пересчете на уровень содержания твердого вещества SiO2 находится в диапазоне от 50 до 120 массовых частей, предпочтительно от 50 до 100 массовых частей, а еще более предпочтительно от 60 до 100 массовых частей, по отношению к 100 массовым частям фосфата при пересчете на уровень содержания твердого вещества.

В случае чрезмерно низкого уровня содержания коллоидального диоксида кремния изоляционное покрытие может характеризоваться ослаблением своего эффекта уменьшения коэффициента термического расширения и, в соответствии с этим, прикладывать уменьшенное натяжение к листовой стали. С другой стороны, в случае чрезмерно высокого уровня содержания коллоидального диоксида кремния во время прокаливания, которое будет описываться далее, легко может протекать кристаллизация изоляционного покрытия, что опять-таки приводит к приложению уменьшенного натяжения к листовой стали, а также к получению неудовлетворительной водостойкости.

Однако в случае нахождения уровня содержания коллоидального диоксида кремния в пределах вышеописанных диапазонов изоляционное покрытие будет прикладывать надлежащее натяжение к листовой стали и демонстрировать высокую эффективность в отношении улучшения потерь в сердечнике. Изоляционное покрытие также характеризуется превосходной водостойкостью.

Соотношение между диаметрами частиц

В рабочем растворе изобретения в случае обозначения среднего диаметра частиц коллоидального диоксида кремния символом r1, ..., rn в порядке увеличения размера соотношение между средними диаметрами частиц, описывающееся выражением ri + 1/ri, (ниже в настоящем документе также называемое просто «соотношением между диаметрами частиц») будет составлять не менее, чем 1,5 (где n представляет собой целое число, составляющее по меньшей мере 2, а i представляет собой целое число в диапазоне от 1 до n). В приведенном выше описании изобретения n представляет собой целое число, предпочтительно доходящее вплоть до 10, а более предпочтительно вплоть до 5.

В случае соотношения между диаметрами частиц, составляющего не менее, чем 1,5, степень наполнения коллоидальным диоксидом кремния улучшится, что приведет к получению превосходных физических свойств изоляционного покрытия. Соотношение между диаметрами частиц предпочтительно составляет не менее, чем 1,9, поскольку данный эффект становится еще в большей степени превосходным.

На верхний предел соотношения между диаметрами частиц конкретных ограничений не накладывают; однако, в случае чрезмерно маленького или большого диаметра частиц коллоидального диоксида кремния это обычно будет вызывать появление высокой производственной себестоимости и, таким образом, высокой стоимости изготовления изоляционного покрытия, так что соотношение между диаметрами частиц предпочтительно составляет не более, чем 50, а более предпочтительно не более, чем 25, по причинам, связанным со стоимостью.

Соотношение между массами

В рабочем растворе изобретения в случае обозначения массы коллоидального диоксида кремния при пересчете на уровень содержания твердого вещества SiO2 символом w1, ..., wn в порядке увеличения среднего диаметра частиц соотношение между массами, описывающееся выражением wi + 1/(wi + 1 + wi), (ниже в настоящем документе также называемое просто «соотношением между массами») будет находиться в диапазоне от 0,30 до 0,90 (где n представляет собой целое число, составляющее по меньшей мере 2, а i представляет собой целое число в диапазоне от 1 до n). В приведенном выше описании изобретения n представляет собой целое число, предпочтительно доходящее вплоть до 10, а более предпочтительно вплоть до 5.

В случае непопадания соотношения между массами в диапазон от 0,30 до 0,90 количество коллоидального диоксида кремния, характеризующегося маленьким или большим диаметром частиц, будет чрезмерно большим, так что улучшение степени наполнения диоксидом кремния будет недостаточным; в случае нахождения соотношения между массами в пределах диапазона от 0,30 до 0,90 степень наполнения диоксидом кремния улучшится, что приведет к получению превосходных физических свойств изоляционного покрытия. Соотношение между массами предпочтительно находится в диапазоне от 0,50 до 0,80, поскольку данный эффект становится в большей степени превосходным.

Средний диаметр частиц

Термин «средний диаметр частиц коллоидального диоксида кремния» относится к медианному диаметру (диаметру при 50 %), который измеряют, например, при использовании лазерной дифракции или динамического светорассеяния.

На средние диаметры частиц отдельных типов коллоидального диоксида кремния конкретных ограничений не накладывают до тех пор, пока они будут удовлетворять вышеупомянутому соотношению между диаметрами частиц и в каждом случае находиться в диапазоне предпочтительно от 1,0 до 150 нм, а более предпочтительно от 4,0 до 100 нм, в целях понижения стоимости.

Наименьший диаметр частиц (r1) предпочтительно находится в диапазоне от 1,0 до 60 нм, а более предпочтительно от 1,0 до 30 нм, с точки зрения пригодности к пленкообразованию.

Соединение М

В случае обозначения по меньшей мере одного элемента, выбранного из группы, состоящей из Ti, V, Cr, Mn, Fe и Zr, символом М рабочий раствор изобретения, кроме того, может содержать соединение М ради обеспечения водостойкости получающегося в результате изоляционного покрытия (предотвращения клейкости, которая может иметь место вследствие влагопоглощения).

Уровень содержания соединения М в рабочем растворе при пересчете на оксид предпочтительно находится в диапазоне от 5 до 40 массовых частей, а более предпочтительно от 10 до 30 массовых частей, по отношению к 100 массовым частям фосфата. В случае нахождения уровня содержания соединения М в пределах вышеупомянутых диапазонов изоляционное покрытие будет характеризоваться превосходной водостойкостью, а также прикладывать улучшенное натяжение к листовой стали, что приводит к получению более усиленного эффекта улучшения потерь в сердечнике.

Выражение «при пересчете на оксид», использующееся для описания уровня содержания М конкретно утверждается для каждого типа металла М следующим далее образом:

Ti: при пересчете на TiO2; V: при пересчете на V2O5; Cr: при пересчете на CrO3; Mn: при пересчете на MnO; Fe: при пересчете на FeO; и Zr: при пересчете на ZrO2.

На форму соединения М при его добавлении к рабочему раствору изобретения конкретных ограничений не накладывают, и соединение М предпочтительно содержится в форме водорастворимого соединения (металлической соли) или золя оксида ради обеспечения стабильности рабочего раствора.

Примеры соединения Ti включают золь TiO2, хелат Ti и золь фосфата титана.

Примеры соединения V включают NH4VO3 и VOSO4.

Одним примером соединения Cr является соединение хромовой кислоты, при этом его конкретные примеры включают хромовый ангидрид (CrO3), хромат и бихромат.

Примеры соединения Mn включают MnCO3, MnSO4 и Mn(OH)2.

Примеры соединения Fe включают золь FeO(OH).

Примеры соединения Zr включают золь ZrO2.

Соединения М, соответствующие представленному выше описанию изобретения, могут быть использованы индивидуально или в комбинации из двух и более их представителей.

Частицы неорганического минерала

Рабочий раствор изобретения может, кроме того, содержать частицы неорганического минерала, такие как в случае диоксида кремния и оксида алюминия, для целей улучшения антиадгезионного свойства получающегося в результате изоляционного покрытия.

Уровень содержания частиц неорганического минерала предпочтительно составляет не более, чем 1 массовую часть по отношению к 20 массовым частям типов коллоидального диоксида кремния в целях предотвращения уменьшения коэффициента коэффициент заполнения пакета сердечника.

Изготовление рабочего раствора и тому подобного

Рабочий раствор изобретения может быть изготовлен в известных условиях и при использовании известного способа. Например, рабочий раствор изобретения может быть получен путем смешивания указанных компонентов.

Рабочий раствор изобретения наносят на поверхность металла, такого как листовая сталь, с последующим осуществлением высушивания, прокаливания и других технологических процессов при получении, тем самым, изоляционного покрытия на поверхности металла.

Металл, на который наносят рабочий раствор изобретения при получении, тем самым, изоляционного покрытия, (материал, подвергаемый изоляционной обработке) обычно представляет собой текстурированную электротехническую листовую сталь, подвергнутую отделочному отжигу, (текстурированную электротехническую листовую сталь, имеющую форстеритное покрытие, полученное на ней); однако, рабочий раствор может быть нанесен и на другие типы металла, такие как текстурированная электротехническая листовая сталь, не имеющая форстеритного покрытия, нетекстурированная электротехническая листовая сталь, холоднокатаная листовая сталь и другие типы листовой стали общего назначения.

Способ изготовления металла, имеющего изоляционное покрытие.

Способ изготовления металла, имеющего изоляционное покрытие, соответствующее изобретению, является способом изготовления металла, имеющего изоляционное покрытие, включающим нанесение рабочего раствора изобретения на поверхность металла с последующим прокаливанием при температуре в диапазоне от 800°С до 1000°С в течение от 10 до 300 секунд при получении, тем самым, металла, имеющего изоляционное покрытие.

Металл

Металл, на который наносят рабочий раствор изобретения, (материал, подвергаемый изоляционной обработке) представляет собой, например, листовую сталь, соответствующую представленному выше описанию изобретения, и ее конкретные примеры включают текстурированную электротехническую листовую сталь, подвергнутую отделочному отжигу, (текстурированную электротехническую листовую сталь, имеющую форстеритное покрытие, полученное на ней), текстурированную электротехническую листовую сталь, не имеющую форстеритного покрытия, нетекстурированную электротехническую листовую сталь и холоднокатаную листовую сталь. В их числе предпочтительными являются типы электротехнической листовой стали, а более предпочтительными являются типы текстурированной электротехнической листовой стали.

На текстурированную электротехническую листовую сталь конкретных ограничений не накладывают, и может быть использована широко известная текстурированная электротехническая листовая сталь. Текстурированную электротехническую листовую сталь обычно изготавливают в результате горячей прокатки сляба из кремнийсодержащей стали при использовании известного способа, проведения одной стадии холодной прокатки или множества стадий холодной прокатки, включающих промежуточный отжиг для отделки стального сляба в целях получения конечной толщины, после этого проведения первичного рекристаллизационного отжига, затем нанесения отжигового сепаратора и в заключение проведения конечного отделочного отжига. Таким образом, получают текстурированную электротехническую листовую сталь, имеющую форстеритное покрытие, полученное на ней.

В случае удаления форстеритного покрытия, например, в результате травления после конечного отделочного отжига может быть получена текстурированная электротехническая листовая сталь, не имеющая форстеритного покрытия.

Нанесение рабочего раствора

На способ нанесения рабочего раствора изобретения конкретных ограничений не накладывают, и может быть использован любой известный способ.

В случае наличия у металла, на который наносят рабочий раствор изобретения, профиля пластины рабочий раствор изобретения предпочтительно будут наносить на обе поверхности металла, а более предпочтительно будут наносить таким образом, чтобы совокупное количество нанесенного покрытия на обеих поверхностях после прокаливания (в случае проведения высушивания, описываемого далее, после высушивания и прокаливания) становилось бы равным величине в диапазоне от 4 до 15 г/м2. В случае чрезмерно маленького количества нанесенного покрытия может уменьшиться межслоевое сопротивление изоляции, в то время как в случае чрезмерно большого количества нанесенного покрытия может уменьшиться коэффициент заполнения пакета сердечника.

Высушивание

После этого металл, на который нанесли рабочий раствор изобретения, предпочтительно высушивают. Говоря более конкретно, например, металл, на который нанесли рабочий раствор, располагают в сушильной печи и высушивают при температуре в диапазоне от 150°С до 450°С в течение от 0,25 секунды до 2 минут; однако, на способ высушивания конкретных ограничений не накладывают.

Прокаливание

После этого металл, на который нанесли рабочий раствор изобретения, и который затем подвергли необязательному высушиванию, подвергают прокаливанию при получении, тем самым, изоляционного покрытия.

В данном технологическом процессе прокаливание предпочтительно проводят при температуре в диапазоне от 800°С до 1000°С в течение от 10 до 300 секунд, поскольку данный технологический процесс одновременно представляет собой и правильный отжиг. В случае чрезмерно низкой температуры прокаливания или чрезмерно короткого времени прокаливания это будет вызывать появление недостаточной правки, что может привести к получению дефекта профиля и, таким образом, уменьшенного количества выпущенной продукции, в то время как в случае чрезмерно высокой температуры прокаливания правильный отжиг будет придавать чрезмерно сильный эффект, что может вызывать появление деформации ползучести и повышенной вероятности ухудшения магнитного свойства. До тех пор, пока прокаливание будут проводить в вышеупомянутых условиях, эффект от правильного отжига будет проявляться достаточным и надлежащим образом.

Примеры

Настоящее изобретение будет конкретно описываться ниже при использовании примеров. Однако настоящее изобретение не должно восприниматься как ограниченное следующими далее примерами.

Экспериментальный пример 1

Получали текстурированную электротехническую листовую сталь при толщине листа 0,27 мм (плотность магнитного потока В8: 1,912 Тл), которую подвергали отделочному отжигу. Текстурированную электротехническую листовую сталь разрезали по размеру 100 мм × 300 мм и подвергали травлению при использовании фосфорной кислоты при 5 % (масс.). После этого наносили рабочий раствор для получения изоляционного покрытия, полученный с составом, продемонстрированным в таблице 2, приведенной ниже, таким образом, чтобы совокупное количество нанесенного покрытия на обеих поверхностях после высушивания и прокаливания становилось бы равным 10 г/м2. Впоследствии получающуюся в результате листовую сталь располагали в сушильной печи и подвергали высушиванию при 300°С в течение 1 минуты со следующими далее прокаливанием в условиях при 850°С в течение 30 секунд в 100 %-ной атмосфере N2, а после этого отжигом для снятия напряжений в условиях при 800°С в течение 2 часов в 100 %-ной атмосфере N2 при получении, тем самым, текстурированной электротехнической листовой стали, имеющей изоляционное покрытие.

Каждый использующийся фосфат имел форму водного раствора первичного фосфата, и его количество при пересчете на уровень содержания твердого вещества продемонстрировано в таблице 2, приведенной ниже.

Что касается типов коллоидального диоксида кремния, то использовали следующие далее продукты, доступные на коммерческих условиях.

- AT-300s (средний диаметр частиц: 8,5 нм, производства компании ADEKA Corporation)

- AT-30 (средний диаметр частиц: 14,1 нм, производства компании ADEKA Corporation)

- AT-50 (средний диаметр частиц: 26,1 нм, производства компании ADEKA Corporation)

- SNOWTEX XS (средний диаметр частиц: 4,0 нм, производства компании Nissan Chemical Industries, Ltd.)

- SNOWTEX 50 (средний диаметр частиц: 22,5 нм, производства компании Nissan Chemical Industries, Ltd.)

- SNOWTEX 30L (средний диаметр частиц: 47,4 нм, производства компании Nissan Chemical Industries, Ltd.)

- SNOWTEX ZL (средний диаметр частиц: 100 нм, производства компании Nissan Chemical Industries, Ltd.)

- MP-1040 (средний диаметр частиц: 130 нм, производства компании Nissan Chemical Industries, Ltd.)

- MP-4540М (средний диаметр частиц: 410 нм, производства компании Nissan Chemical Industries, Ltd.)

Оценивали свойства каждой текстурированной электротехнической листовой стали, имеющей изоляционное покрытие, полученное таким образом. Результаты продемонстрированы в таблице 3, приведенной ниже. Свойства оценивали следующим далее образом.

- Приложенное натяжение: принимая натяжение в направлении прокатки за приложенное натяжение, его рассчитывали исходя из отклонения листовой стали после отслаивания изоляционного покрытия на любой из обеих сторон под воздействием щелочи, кислоты и тому подобного при использовании формулы (1):

Натяжение, приложенное к листовой стали, [МПа] = модуль Юнга листовой стали [ГПа] × толщина листа [мм] × отклонение [мм] / (длина для измерения отклонения [мм])2 × 103 ..., Формула (1)

где модуль Юнга листовой стали задавали равным 132 ГПа.

- W17/50(R): потери в сердечнике [Вт/кг] до нанесения рабочего раствора

- ΔW после нанесения = W17/50(С) – W17/50(R)

(W17/50(C): потери в сердечнике [Вт/кг] после прокаливания изоляционного покрытия)

- ΔW после отжига для снятия напряжений = W17/50(А) – W17/50(R)

(W17/50(А): потери в сердечнике [Вт/кг] после отжига для снятия напряжений)

- Растворенное количество фосфора: измерение после прокаливания изоляционного покрытия

Таблица 3

СП: сравнительный пример

ПИ: пример изобретения

Как это с ясностью следует из результатов, продемонстрированных в таблицах 2 и 3, приведенных выше, в примерах изобретения, в каждом из которых уровень содержания коллоидального диоксида кремния при пересчете на уровень содержания твердого вещества SiO2 находился в диапазоне от 50 до 120 массовых частей по отношению к 100 массовым частям фосфата, соотношение между диаметрами частиц составляло 1,5, и соотношение между массами находилось в диапазоне от 0,30 до 0,90, к соответствующей листовой стали было приложено более высокое натяжение, и эффект уменьшения потерь в сердечнике был в большей степени превосходным в сопоставлении с тем, что имело место в сравнительных примерах, в каждом из которых по меньшей мере одно из вышеупомянутых условий не удовлетворялось. В дополнение к этому, превосходной являлась также и водостойкость.

Экспериментальный пример 2.

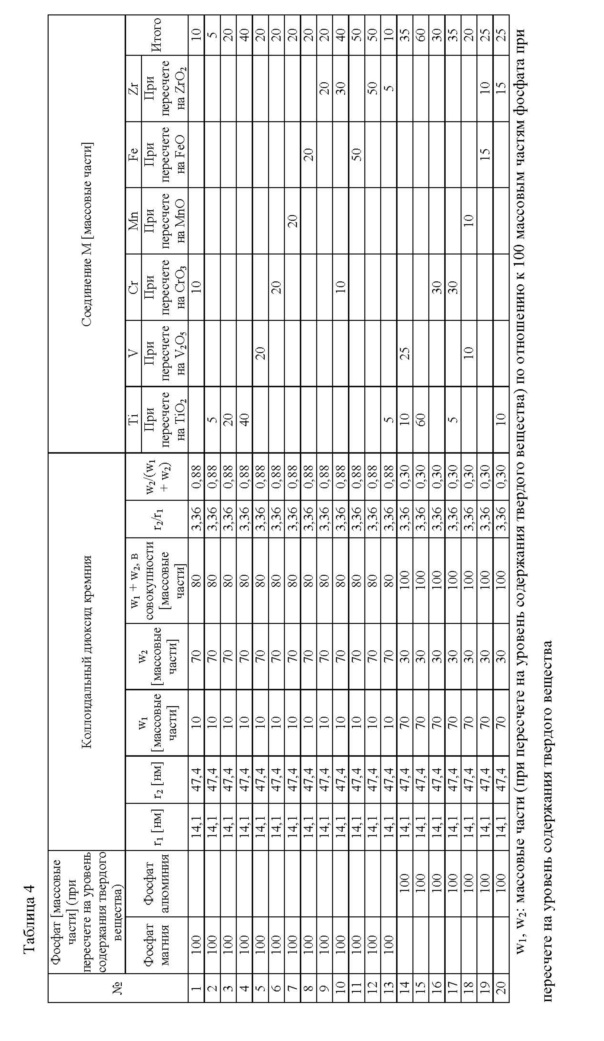

Получали текстурированную электротехническую листовую сталь при толщине листа 0,23 мм (плотность магнитного потока В8: 1,912 Тл), которую подвергали отделочному отжигу. Текстурированную электротехническую листовую сталь разрезали по размеру 100 мм × 300 мм и подвергали травлению при использовании фосфорной кислоты при 5 % (масс.). После этого наносили рабочий раствор для получения изоляционного покрытия, полученный с составом, продемонстрированным в таблице 4, приведенной ниже, таким образом, чтобы совокупное количество нанесенного покрытия на обеих поверхностях после высушивания и прокаливания становилось бы равным 15 г/м2. Впоследствии получающуюся в результате листовую сталь располагали в сушильной печи и подвергали высушиванию при 300°С в течение 1 минуты со следующими далее прокаливанием в условиях при 950°С в течение 10 секунд в 100 %-ной атмосфере N2, а после этого отжигом для снятия напряжений в условиях при 800°С в течение 2 часов в 100 %-ной атмосфере N2 при получении, тем самым, текстурированной электротехнической листовой стали, имеющей изоляционное покрытие.

Рабочие растворы для получения изоляционных покрытий №№ от 1 до 13, продемонстрированные в таблице 4, приведенной ниже, получали при использовании композиции № 13, продемонстрированной в таблице 2 из приведенного выше [Экспериментального примера 1], в качестве базовой композиции и добавлении сюда же соединения (соединений) М.

Подобным образом, рабочие растворы для получения изоляционных покрытий №№ от 14 до 20, продемонстрированные в таблице 4, приведенной ниже, получали при использовании композиции № 14, продемонстрированной в таблице 2 из приведенного выше Экспериментального примера 1, в качестве базовой композиции и добавлении сюда же соединения (соединений) М.

Что касается соединений М, то в качестве соединения Ti, соединения V, соединения Cr, соединения Mn, соединения Fe и соединения Zr, соответственно, использовали золь TiO2, NH4VO3, CrO3, MnCO3, золь FeO(OH) и золь ZrO2.

Оценивали свойства каждой текстурированной электротехнической листовой стали, имеющей изоляционное покрытие, полученное таким образом. Результаты продемонстрированы в таблице 5, приведенной ниже. Свойства оценивали следующим далее образом.

- Приложенное натяжение: принимая натяжение в направлении прокатки за приложенное натяжение, его рассчитывали исходя из отклонения листовой стали после отслаивания изоляционного покрытия на любой из обеих сторон под воздействием щелочи, кислоты и тому подобного при использовании формулы (1):

Натяжение, приложенное к листовой стали, [МПа] = модуль Юнга листовой стали [ГПа] × толщина листа [мм] × отклонение [мм] / (длина для измерения отклонения [мм])2 × 103 ..., Формула (1)

где модуль Юнга листовой стали задавали равным 132 ГПа.

- W17/50(R): потери в сердечнике [Вт/кг] до нанесения рабочего раствора

- ΔW после нанесения = W17/50(С) – W17/50(R)

(W17/50(C): потери в сердечнике [Вт/кг] после прокаливания изоляционного покрытия)

- ΔW после отжига для снятия напряжений = W17/50(А) – W17/50(R)

(W17/50(А): потери в сердечнике [Вт/кг] после отжига для снятия напряжений)

- Растворенное количество фосфора: измерение после прокаливания изоляционного покрытия

Таблица 5

Как это с ясностью следует из результатов, продемонстрированных в таблицах 4 и 5, приведенных выше, было выявлено то, что в результате примешивания соединения (соединений) М в количестве в диапазоне от 5 до 40 массовых частей (при пересчете на оксид) по отношению к 100 массовым частям фосфата водостойкость значительно улучшилась.

Экспериментальный пример 3.

В целях подтверждения возможности нанесения изоляционного покрытия, полученного из рабочего раствора изобретения, на типы листовой стали, отличные от текстурированной электротехнической листовой стали, имеющей форстеритное покрытие, (текстурированной электротехнической листовой стали, подвергнутой отделочному отжигу), в качестве материалов, подвергаемых изоляционной обработке, получали пять типов металлов от А до Е, представленных ниже.

- А: Текстурированная электротехническая листовая сталь, не имеющая форстеритного покрытия

Получали текстурированную электротехническую листовую сталь при толщине листа 0,23 мм (плотность магнитного потока В8: 1,912 Тл), которую подвергали отделочному отжигу. После удаления форстеритного покрытия, полученного на поверхности данной текстурированной электротехнической листовой стали, при использовании кислотной смеси HCl-HF при 90°С листовую сталь подвергали химическому полированию при использовании кислотной смеси H2О2-HF, охлажденной до 10°С, для отделки, тем самым, поверхности до зеркального блеска.

- В: Нетекстурированная электротехническая листовая сталь

Продукт 35JNE300, производства компании JFE Steel Corporation, получали без получения изоляционного покрытия.

- С: Нержавеющая листовая сталь

Ферритная нержавеющая сталь JFE430XT, толщина: 0,5 мм, производства компании JFE Steel Corporation.

- D: Холоднокатаная листовая сталь

Продукт JFE-CC, эквивалентный продукту SPCC, толщина: 0,5 мм, производства компании JFE Steel Corporation.

- E: Алюминий

Продукт JIS H 4000 A5052P, толщина: 0,5 мм.

На поверхности каждого из вышеупомянутых пяти типов металлов наносили рабочие растворы для получения изоляционных покрытий №№ 1, 3, 5, 13, 14 и 19, продемонстрированные в таблице 2, и №№ 6 и 20, продемонстрированные в таблице 4, таким образом, чтобы совокупное количество нанесенного покрытия из каждого рабочего раствора на обеих поверхностях после высушивания и прокаливания становилось бы равным 4 г/м2. Впоследствии получающийся в результате металл располагали в сушильной печи и высушивали при 300°С в течение 1 минуты со следующими далее прокаливанием в условиях при 800°С в течение 10 секунд в 100 %-ной атмосфере N2, а после этого отжигом для снятия напряжений в условиях при 800°С в течение 2 часов в 100 %-ной атмосфере N2 при получении, тем самым, материала для испытания, содержащего металл, имеющий изоляционное покрытие, полученное на его поверхности.

Каждый из материалов для испытаний, полученных таким образом, оценивали в отношении изоляционного свойства изоляционного покрытия и адгезионного свойства между изоляционным покрытием и металлом. Результаты продемонстрированы в таблице 6, приведенной ниже. Свойства оценивали следующим далее образом.

- Изолирующее свойство: значение силы тока (значение силы тока Франклина) измеряли в соответствии с методом измерения поверхностного сопротивления, утвержденного в документе JIS C 2550-4. В случае измеренного значения силы тока, составляющего не более, чем 0,2 А, изолирующее свойство может быть расценено как превосходное.

- Адгезионное свойство: адгезионное свойство оценивали при использовании испытания с сетчатым надрезом из документа JIS K 5600-5-6. Что касается клейкой ленты, то использовали продукт Cellotape (зарегистрированная торговая марка) СТ-18 (сила адгезии: 4,01 н/10 мм). Из числа полученных квадратов в 2 мм в таблице 6, приведенной ниже, представлено количество отслоившихся квадратов (число отслаивания). В случае числа отслаивания, составляющего не более, чем три, адгезионное свойство может быть расценено как превосходное.

Как это с ясностью следует из результатов, продемонстрированных в таблице 6, приведенной выше, было выявлено то, что даже в случае нанесения рабочих растворов для получения изоляционных покрытий, характеризующихся уровнем содержания коллоидального диоксида кремния при пересчете на уровень содержания твердого вещества SiO2, находящимся в диапазоне от 50 до 120 массовых частей по отношению к 100 массовым частям фосфата, соотношением между диаметрами частиц, составляющим 1,5, и соотношением между массами, находящимся в диапазоне от 0,30 до 0,90, на металлы, отличные от текстурированной электротехнической листовой стали, имеющей форстеритное покрытие, свойства, такие как изолирующее свойство и адгезионное свойство, были превосходными.

Реферат

Предлагается обрабатывающий раствор для получения изоляционного покрытия, при использовании которого может быть получено изоляционное покрытие, обладающее превосходными изолирующими и адгезионными свойствами. Обрабатывающий раствор для получения изоляционного покрытия содержит фосфат по меньшей мере одного элемента, выбранного из группы, состоящей из Mg, Ca, Ba, Sr, Zn, Al и Mn; и два или более типа коллоидного диоксида кремния, характеризующиеся различными средними диаметрами частиц, при этом общее содержание двух и более типов коллоидного диоксида кремния при пересчете на содержание твердого вещества SiOнаходится в диапазоне от 50 до 120 массовых частей по отношению к 100 массовым частям фосфата при пересчете на содержание твердого вещества. При обозначении каждого из средних диаметров частиц двух и более типов коллоидного диоксида кремния символом r, ..., rв порядке увеличения размера, соотношение между средними диаметрами частиц, характеризующееся выражением r/r, составляет не менее чем 1,9, а при обозначении каждой из масс двух и более типов коллоидного диоксида кремния при пересчете на содержание твердого вещества SiOсимволом w, ..., wв порядке увеличения среднего диаметра частиц, соотношение между массами, характеризующееся выражением w/(w+ w) находится в диапазоне от 0,30 до 0,90, где n – целое число, составляющее по меньшей мере 2, i – целое число в диапазоне от 1 до n. Каждый из средних диаметров частиц двух или более типов коллоидного диоксида кремния составляет от 1,0 до 150 нм. 2 н. и 4 з.п. ф-лы, 1 ил., 6 табл.

Формула

Документы, цитированные в отчёте о поиске

Лист из неориентированной электротехнической стали и способ его производства

Состав для нанесения покрытий

Комментарии