Состав для нанесения покрытий - RU2363769C2

Код документа: RU2363769C2

Чертежи

Описание

Область техники

Настоящее изобретение относится к составам для нанесения покрытий, в частности к составам, которые могут быть нанесены на металлические подложки для повышения коррозионной стойкости. Также изобретение относится к покрытиям, образованным указанными составами.

Уровень техники

Перед нанесением защитного или декоративного покрытия на металлические подложки, особенно подложки, содержащие железо, такое как сталь, часто наносят покрытия. Покрытие снижает степень коррозии металлической подложки при воздействии на нее влаги и кислорода. Основой многих из применяемых в настоящее время составов для нанесения покрытий являются фосфаты металлов, а используемая жидкость для промывки включает хром. После использования фосфатов металлов и хромовых растворов для промывки образуются потоки отходов, наносящие вред окружающей среде. В результате стоимость их утилизации постоянно растет.

Указанные составы могут быть нанесены без применения хромовых промывающих растворов. Например, патент США 3966502 описывает последующую обработку фосфатированных металлов растворами для промывки, содержащими цирконий. Однако применение такого способа подходит всего лишь для ограниченного числа металлических подложек, при этом нельзя избежать образования потоков отходов фосфатов металлов.

В патенте США №5534082 на имя Dollman et al., а также в патентах США №№5281282 и 5356490 на имя Dolan et al. описаны не содержащие хрома составы, включающие фторзамещенную кислоту, такую как фтортитановая кислота, диоксид кремния и растворимый в воде полимер, такой как полимер акриловой кислоты и/или полимер с гидроксильной функциональностью. В результате нагревания диоксида кремния и фторзамещенной кислоты диоксид кремния растворяется или по меньшей мере частично растворяется до тех пор, пока раствор не станет прозрачным. Поэтому частицы диоксида кремния, применяемые в указанных составах для нанесения покрытий, не являются кислотостойкими. рН таких композиций очень кислый и варьируется от 0 до 4, предпочтительно от 0 до 1. Составы для нанесения покрытий повышают коррозийную стойкость стали и оцинкованных стальных подложек.

В патенте США №5938861 на имя Inoue et al. описано получение покрытий на металлических подложках, за исключением алюминия. В состав такого покрытия входит окислительное соединение, такое как азотная кислота или пероксид водорода, частицы силиката или диоксида кремния, а также катион металла, анион оксиметалла или анион фторметаллата Ti, Zr, Се, Sr, V, W и Мо.

В ЕР 1130131 А2 на имя Toshiaki et al. описан не содержащий хрома состав для покрытий, включающий металлический агент для обработки поверхностей, диспергируемый в воде диоксид кремния и одно или несколько циркониевых или титановых соединений, соединений тиокарбонила, а также растворимую в воде акриловую смолу. Металлический агент для обработки поверхностей выбирают из прилагаемого перечня силаносвязующих соединений, обычно используемых для нанесения покрытий с целью улучшения адгезии между предварительным покрытием и декоративным покрытием.

В патенте США №5859106 на имя Jones et al. описан не содержащий хрома состав для покрытий, который включает поперечно-сшитую полимерную систему, содержащую сополимер с акриловой и гидроксильной функциональностью или реакционный продукт акрилового полимера и полимера с гидроксильной функциональностью. К указанным составам может быть добавлена фторзамещенная кислота, такая как фторциркониевая и фтортитановая кислота. В патенте США №5905105 на имя Jones et al. описан не содержащий хрома состав для покрытий, включающий состав для покрытий, описанный в патенте США 5859106, с добавлением диспергированного оксида кремния и карбоната аммония, содержащего металл группы IVB.

Существует потребность в разработке составов для покрытий и способов нанесения таких составов без образования отработанных растворов, содержащих фосфаты металлов и хром. Также предпочтительно, чтобы указанные составы эффективно снижали уровень коррозии различных металлических субстанций, поскольку многие объекты, представляющие коммерческий интерес, включают несколько видов металлических подложек. Например, в автомобильной промышленности часто применяют металлические компоненты, включающие более одного вида металлических подложек. Применение составов для покрытий, эффективных для нескольких металлических подложек, способствует усовершенствованию технологического процесса.

Сущность изобретения

Данное изобретение относится к составу для покрытий и к способу получения такого состава. Состав для покрытий включает водную смесь, содержащую стойкие к кислоте частицы и одну или несколько фторзамещенных кислот. Изобретение также касается способа получения указанных составов.

Изобретение также касается покрытия на металлической подложке. Такое покрытие включает стойкие к кислоте частицы, прикрепленные к металлической подложке с помощью матрицы из оксида металла. Частицы устойчивы к действию кислоты в кислых водных составах для нанесения покрытий. Матрица из оксида металла содержит один или несколько металлов, выбранных из группы, содержащей титан, цирконий, кремний, гафний, бор, алюминий, германий и олово. Удельная плотность покрытия металлической подложки составляет от 5 до 50 мг/кв. фут (53,82-538,2 мг/м2.

Краткое описание чертежей

Лучшему пониманию данного изобретения способствует его подробное описание со ссылкой на прилагаемые чертежи, на которых

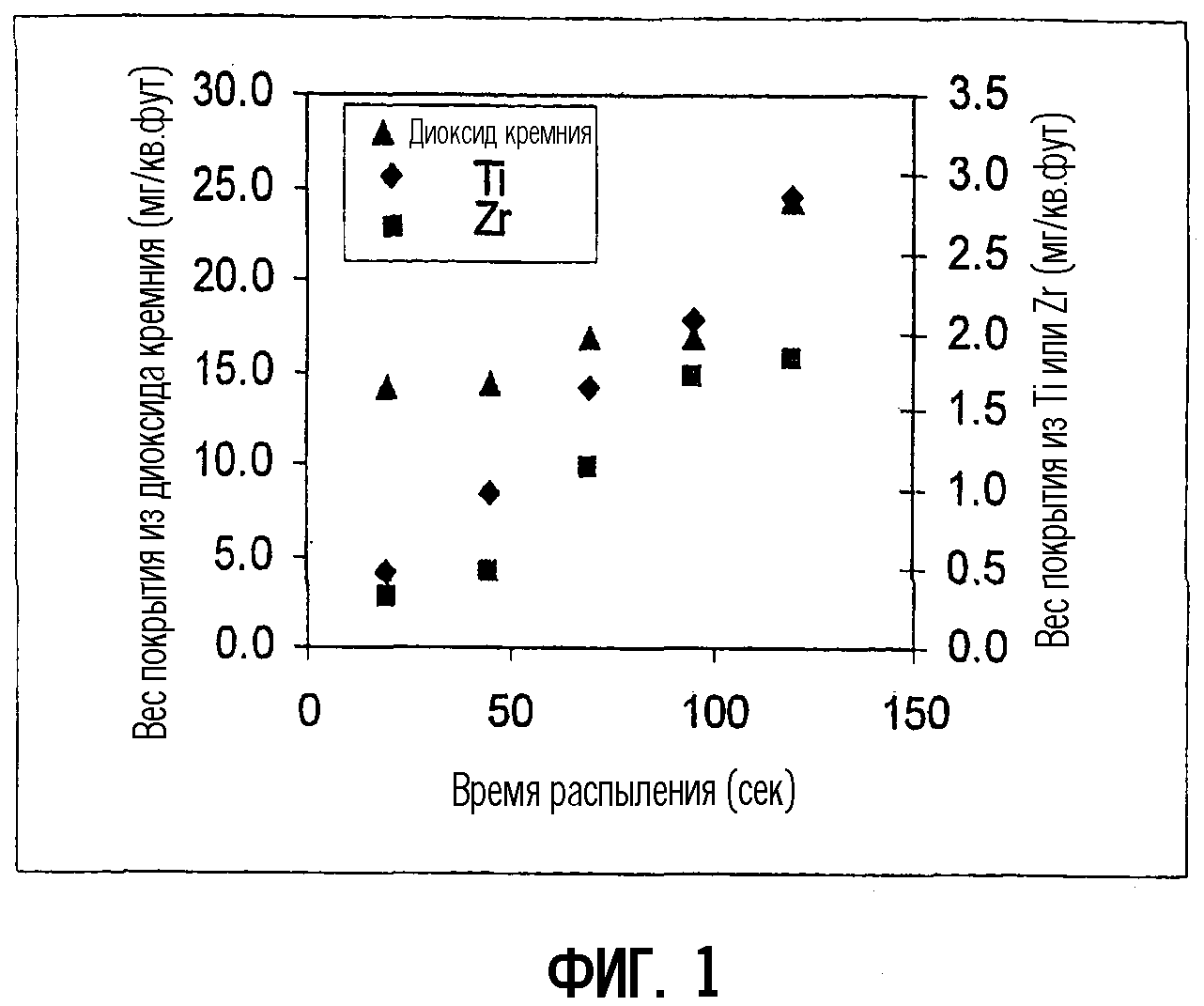

фиг.1 представляет собой зависимость масс и составов покрытий на панелях из CRS от времени распыления покрытий из составов для покрытий в соответствии с изобретением;

фиг.2 представляет собой зависимость масс покрытий на панелях из CRS от времени распыления покрытий из других составов для покрытий в соответствии с изобретением; и

фиг.3 представляет собой следующую зависимость масс покрытий на панелях из CRS от времени распыления покрытий из очередных составов для нанесения покрытий в соответствии с изобретением.

Подробное описание изобретения

Состав для покрытий включает водную смесь, содержащую стойкие к кислоте частицы и одну или несколько фторзамещенных кислот. Водная смесь также может содержать продукт взаимодействия стойких к кислоте частиц и одной или нескольких фторзамещенных кислот. Частицы устойчивы к кислоте, если изменение вязкости, определяемое на пробном образце и описываемое здесь в разделе, озаглавленном "Методика исследования стойких к кислоте частиц", происходит за десять секунд и менее, предпочтительно за пять секунд и менее. В большинстве случаев изменение вязкости пробных образцов, соответствующих стойким к кислоте частицам, согласно данному изобретению происходит за три секунды и менее. В наиболее предпочтительных вариантах изменение вязкости стойких к кислоте частиц происходит за одну секунду и менее. Как правило, чем короче период изменения вязкости, тем более устойчивыми являются частицы в кислом, то есть водном растворе с рН от 3 до 7.

Используемый здесь термин "изменение вязкости" относится к измерению вязкости, определяемому в соответствии с описанной ниже процедурой исследования. Что касается некоторых составов согласно данному изобретению, вязкость их соответствующих пробных образцов может действительно снижаться в течение 96 часов таким образом, что определяемое изменение вязкости составляет меньше нуля.

Альтернативно рядовой специалист в данной области техники способен определить, являются ли частицы стойкими к кислоте, путем получения подкисленного пробного образца, содержащего указанные частицы, и простого визуального выявления каких-либо видимых признаков загустения, осаждения или желирования в течение приблизительно 96 часов при комнатной температуре.

Как правило, стойкие к кислоте частицы в соответствии с изобретением сохраняют отрицательный заряд при рН приблизительно от 2 до 7. В некоторых случаях стойкие к кислоте частицы сохраняют отрицательный заряд при рН приблизительно от 3 до 6. В других случаях стойкие к кислоте частицы сохраняют отрицательный заряд при рН приблизительно от 3,5 до 5.

Одним из способов определения того, сохраняют ли стойкие к кислоте частицы отрицательный заряд, является измерение дзета(электрокинетического)-потенциала частиц. Данное измерение может быть осуществлено при помощи коммерчески доступного прибора, такого как Zetasizer 3000HSA от Malvern Instruments Ltd. Отрицательное напряжение означает, что частицы заряжены отрицательно. Образцовыми дзета-потенциалами для стойких к кислоте частиц на основе оксида кремния, используемых в составах для нанесения покрытий, являются от -5 до -35 мВ. Образцовыми дзета-потенциалами для стойких к кислоте органических или полимерных частиц, используемых в составах для нанесения покрытий, являются от -55 до -85 мВ.

Состав для покрытий в соответствии с изобретением также содержит воду. Воду применяют для разбавления состава для нанесения покрытий в соответствии с изобретением и обеспечения относительно длительной стабильности композиции. Например, состав, содержащий менее приблизительно 40% мас. воды, имеет большую вероятность полимеризации или желирования по сравнению с составом для покрытий, содержащим около 60% мас. и более воды в одинаковых условиях хранения. Несмотря на то что составы для покрытий в соответствии с изобретением, обычно наносимые на подложку, содержат около 92% и более воды, подразумевается, что состав для покрытий в соответствии с изобретением также содержит концентрированную композицию с 60-92% мас. воды. Конечный потребитель просто разбавляет концентрированный состав дополнительным количеством воды, получая оптимальную концентрацию состава для покрытий с целью его конкретного нанесения.

Состав для покрытий в соответствии с изобретением может иметь вид готового к применению состава, концентрированного состава, перед использованием разбавляемого водой, дополняемого состава, или двухкомпонентной системы для нанесения покрытий. При использовании указанной системы фторзамещенную кислоту хранят отдельно от частиц. Затем перед использованием конечным потребителем фторзамещенную кислоту и частицы смешивают вместе.

Безусловно, концентрация каждого из соответствующих компонентов составов для покрытий зависит от того, является ли применяемый состав дополняемым, концентрированным или готовым к применению составом для нанесения покрытий. Оптимальная концентрация компонентов после использования конечным потребителем дополняемого состава для нанесения покрытий может быть восстановлена в соответствующей ванне, поскольку компоненты расходуются во время нанесения покрытий на подложки. Поэтому дополняемый состав для покрытий должен иметь более высокую концентрацию стойких к кислоте частиц или фторзамещенных кислот, чем состав, применяемый для нанесения на подложку.

Количество стойких к кислоте частиц в составе в соответствии с изобретением зависит от вида и относительного размера, то есть среднего диаметра, используемых частиц. Состав для покрытий должен содержать от 0,005 до 8% мас., от 0,006 до 2% мас., от 0,007 до 0,5% мас. или от 0,01 до 0,2% мас. в расчете на сухую массу стойких к кислоте частиц.

Стойкие к кислоте частицы диоксида кремния могут представлять собой модифицированные алюминием частицы диоксида кремния. Указанные частицы имеют весовое отношение SiO2:Al2O3, равное приблизительно от 80:1 до 240:1 и приблизительно от 120:1 до 220:1. Концентрация модифицированных алюминием частиц диоксида кремния в композициях в соответствии с изобретением составляет от 0,005 до 5% мас., от 0,006 до 1% мас., от 0,007 до 0,5% мас. или от 0,01 до 0,2% мас. в расчете на сухую массу стойких к кислоте частиц.

Согласно одному из вариантов стойкие к кислоте частицы, применяемые в составе для нанесения покрытий, представляют собой частицы диоксида кремния, поставляемые в виде коллоидальной суспензии Grace Davison под товарным знаком Ludox® TMA, Ludox® AM, Ludox® SK и Ludox® SK-G. Указанные конкретные виды частиц диоксида кремния обрабатывают алюминиевым соединением, по всей вероятности алюминатом натрия. Например, Ludox® AM имеет весовое отношение

SiO2:Аl2O3 приблизительно от 140:1 до 180:1. Также может быть использован модифицированный алюминием диоксид кремния, такой как Adelite® AT-20A, выпускаемый Asahi Denka.

Как показывают результаты просвечивающей электронной микроскопии (ПЭМ), стойкие к кислоте частицы могут иметь относительно сферическую форму со средним диаметром приблизительно от 2 до 80 нм или приблизительно от 2 до 40 нм. Частицы также могут иметь форму стержней, средняя длина которых составляет приблизительно от 40 до 300 нм, а средний диаметр - приблизительно от 5 до 20 нм. Частицы могут иметь вид коллоидальной дисперсии, например монодисперсии, частицы которой имеют относительно узкий гранулометрический состав. Альтернативно коллоидальная дисперсия может быть полидиспергированной, и частицы в ней могут иметь относительно широкий гранулометрический состав.

Частицы диоксида кремния обычно имеют форму дискретных сфер, суспендированных в водной среде. Такая среда также может содержать полимер для улучшения стабильности коллоидальной суспензии. Полимер может представлять собой один из указанных ниже полимеров. Например, некоторые коммерчески доступные составы включают полимер, поддерживающий стабильность дисперсии во время хранения. Например, Ludox® SK и Ludox® SK-G представляют собой два вида коллоидальной двуокиси кремния, содержащих полимер поливинилового спирта.

Подразумевается, что составы для нанесения покрытий не требуют наличия полимера для поддержания кислотной стабильности составов при рН от 2 до 7. Однако при некоторых видах применения к составам для нанесения покрытий может быть добавлен полимер для получения еще большей кислотной стабильности.

Как подтверждено сравнительными составами для нанесения покрытий, применение частиц диоксида кремния Ludox® AS, Ludox® HS и Ludox® TM не придает составам для покрытий кислотную стабильность, таким образом, указанные частицы не являются стойкими к кислоте частицами. Это не означает, что указанные нестойкие к действию кислоты частицы не могут присутствовать в составах для нанесения покрытий в соответствии с изобретением в относительно небольших количествах. Подразумевается, что количество или концентрация нестойких к кислоте частиц, которые могут присутствовать в составах для нанесения покрытий, зависит от вида указанных частиц, показателя рН состава, вида фторзамещенной кислоты, а также вида и концентрации стойких к кислоте частиц в композиции. Безусловно, рядовому специалисту в данной области техники понятно, что один или несколько различных видов стойких к кислоте частиц диоксида кремния могут быть соединены в составе для покрытий в соответствии с изобретением.

Согласно другому варианту стойкие к кислоте частицы могут представлять собой не модифицированные алюминием частицы диоксида кремния. Такие частицы диоксида кремния модифицируют некоторыми способами, иногда патентованными, которые не всегда известны специалистам в области способов модификации алюминием. Не модифицированные алюминием частицы диоксида кремния заряжены отрицательно, при этом большая часть узлов кремниевой кислоты нейтрализована, например, натрием или аммонием. Примеры не модифицированных алюминием частиц диоксида кремния, которые могут быть использованы в составах для нанесения покрытий, включают коллоидальные частицы от Nissan Chemical, продаваемые под товарным знаком Snowtex® и Snowtex N. Концентрация не модифицированных алюминием частиц диоксида кремния составляет от 0,005 до 5% мас., от 0,006 до 1% мас., от 0,007 до 0,5% мас. или от 0,01 до 0,2% мас. в расчете на сухую массу стойких к кислоте частиц.

Согласно другому варианту в составах для покрытий может быть использован ряд органических, полимерных, стойких к кислоте частиц. Например, полимерные частицы, выбранные из группы, включающей стабилизированные анионами полимерные дисперсии, такие как эпокси-поперечно-сшитые частицы, эпокси-акриловые гибридные частицы, акриловые полимерные частицы, поливинилиденхлоридные частицы и винилакриловые/винилиденхлоридные/акриловые частицы, обеспечивают получение стойких к кислоте составов для нанесения покрытий. Три применимых коммерчески доступных вида полимерных частиц включают АСС 800 и АСС 901 от Henkel Corp., а также Haloflex® 202 от Avecia, Inc. АСС 901 включает эпокси-поперечно-сшитые частицы. АСС 800 включает частицы из поливинилиденхлорида. Haloflex® 202 включает винилакриловые/винилиденхлоридные/акриловые частицы.

Концентрация органических полимерных частиц в составах в соответствии с изобретением составляет от 0,01 до 8% мас., от 0,01 до 5% мас., от 0,1 до 3% мас. в расчете на сухую массу.

Фторзамещенная кислота представляет собой фторангидрид или фтороксиангидрид, содержащий элемент, выбранный из группы, включающей Ti, Zr, Hf, Si, Sn, Al, Ge и В. Фторзамещенная кислота должна быть растворимой или диспергируемой в воде и предпочтительно включать по меньшей мере один атом фтора и по меньшей мере один атом элемента, выбранный из группы, включающей Ti, Zr, Hf, Si, Sn, Al, Ge и В. Иногда специалисты в данной области техники называют фторзамещенные кислоты «фторметаллатами».

Фторзамещенные кислоты могут быть представлены следующей общей эмпирической формулой (I):

в которой каждый из q и r равен целому числу от 1 до 10;

каждый из р и s равен целому числу от 0 до 10; Т представляет собой элемент, выбранный из группы, включающей Ti, Zr, Hf, Si, Sn, Al, Ge и В. В предпочтительных фторзамещенных кислотах с эмпирической формулой (I) Т выбран из Ti, Zr или Si; p равен 1 или 2; q равен 1; r равен 2, 3, 4, 5 или 6; a s равен 0, 1 или 2.

Один или несколько атомов Н могут быть замещены подходящими катионами, такими как катионы аммония, металла, щелочноземельного металла или щелочного металла (например, фторзамещенная кислота может иметь вид соли при условии, что такая соль является растворимой или диспергируемой в воде). Примеры подходящих фторзамещенных солей включают (NH4)2SiF6, MgSiF6, Na2SiF6 и Li2SiF6.

Предпочтительные фторзамещенные кислоты, применяемые в составах для нанесения покрытий в соответствии с изобретением, выбраны из групп, включающих фтортитановую кислоту (H2TiF6), фторциркониевую кислоту (H2ZrF6), фторкремниевую кислоту (H2SiF6), фторборную кислоту (HBF4), фтороловянную кислоту (H2SnF6), фторгерманиевую кислоту (H2GeF6), фторгафниевую кислоту (H2HfF6), фторалюминиевую (Н3АlF6) кислоту и соли каждой из них. Наиболее предпочтительными фторзамещенными кислотами являются фтортитановая кислота, фторциркониевая кислота, фторкремниевая кислота и их соли. Некоторые из применимых кислот включают соли щелочного металла и аммония, например Na2MF6 и (NaН4)2МF6, где М выбрана из Ti, Zr и Si.

Концентрация одной или нескольких фторзамещенных кислот в составе для нанесения покрытий в соответствии с изобретением может быть относительно низкой. Например, концентрация фторзамещенной кислоты может составлять около 5 м.д. (миллионных долей). Концентрация одной или нескольких фторзамещенных кислот в составе для нанесения покрытий составляет приблизительно от 5 м.д. (около 0,0005% мас.) до 10000 м.д. (около 1,0% мас.), приблизительно от 5 м.д. до 1000 м.д. и от 5 м.д. до 400 м.д. Предпочтительная концентрация одной или нескольких фторзамещенных кислот в составе для нанесения покрытий в соответствии с изобретением составляет приблизительно от 3 м.д. до 3000 м.д., более предпочтительно приблизительно от 10 м.д. до 400 м.д. Конечная концентрация, безусловно, зависит от количества воды, используемой для получения состава для покрытий в соответствии с изобретением.

К составам для покрытий могут быть добавлены катехиновые соединения, используемые в качестве наглядного цветового индикатора того, что на металлическую подложку действительно нанесено покрытие. Без катехинового соединения полученные покрытия могут быть иногда слишком тонкими, чтобы быть видимыми.

Термин «катехиновое соединение» означает органическое соединение с системой ароматических колец, включающей по меньшей мере две гидроксильные группы, расположенные на смежных атомах углерода ароматической кольцевой системы.

Предпочтительные катехиновые соединения, применяемые для получения составов для нанесения покрытий в соответствии с изобретением, имеют отрицательный или нейтральный заряд, то есть не имеют никакого заряда. Отрицательно заряженные катехиновые соединения, как правило, получают в виде солей металлов, в частности в виде солей щелочных или щелочноземельных металлов.

Концентрация катехинового соединения в составах для нанесения покрытий в соответствии с изобретением может быть оптимизирована специалистами в данной области техники для получения видимого покрытия. Концентрация катехинового соединения зависит от вида используемого катехинового соединения. Ожидается также, что каждое катехиновое соединение по-разному взаимодействует с каждым видом стойких к кислоте частиц, используемых в составе для нанесения покрытий. В результате оптимальная концентрация катехинового соединения зависит от вида (видов) стойких к кислоте частиц, используемых в составах для нанесения покрытий. И, наконец, поскольку любое избыточное количество катехинового соединения может быть удалено на стадии промывания после нанесения состава для покрытий на металлическую подложку, концентрация катехинового соединения может быть выше требуемой концентрации для получения ярко окрашенного покрытия.

Согласно одному из вариантов катехиновое соединение выбрано из ализариновой серии соединений. Например, ализарин, ализарин красный, ализарин оранжевый и соли каждого из них могут быть использованы для получения составов для нанесения покрытий в соответствии с изобретением. Одним из предпочтительных ализариновых соединений является ализарин красный, то есть 3,4-дигидрокси-9,10-диоксо-2-антраценсульфоновая кислота и ее соли.

Согласно другому варианту катехиновое соединение выбрано из пирокатехина и сопряженных пирокатехинов. Термин «сопряженный пирокатехин» означает пирокатехин с сопряженной кольцевой системой. Сульфонфталеин пирокатехина, то есть пирокатехин фиолетовый, является одним из предпочтительных сопряженных пирокатехинов. Состав для нанесения покрытий в соответствии с изобретением может также включать один или несколько полимеров. Один или несколько полимеров предпочтительно содержат функциональные группы, выбранные из гидроксила, карбоксила, сложного эфира, амида или их сочетаний. Предполагается, что функциональные группы полимеров выполняют различные функции. Во-первых, до образования покрытия функциональные группы обеспечивают относительно высокую водорастворимость или смешиваемость с водой полимера. Во-вторых, функциональные группы обеспечивают наличие точек вдоль главной цепи полимера, через которые может происходить поперечное сшивание полимеров, по мере того как состав для нанесения покрытий затвердевает, образуя покрытие на металлической подложке. В-третьих, предполагается, что функциональные группы на полимере усиливают сцепление между металлической подложкой и частицами в затвердевшем покрытии.

Иллюстративный пример одного или нескольких применимых полимеров может быть выбран из поливинилового спирта, сложного полиэфира, растворимых в воде производных сложного полиэфира, поливинилпирролидона, сополимера поливинилпирролидона-винилкапролактама, сополимера поливинилпирролидона-винилимидазола и сополимера сульфированного полистирола-малеинового ангидрида. Наиболее предпочтительные применимые полимеры включают поливиниловый спирт и сополимер поливинилпирролидона-винилкапролактама. Luvitec® и Elvanol® представляют собой два коммерчески доступных вида полимеров, которые могут быть использованы для получения состава для нанесения покрытий в соответствии с изобретением. Luvitec® представляет собой полимер винилпирролидона-винилкапролактама, выпускаемый BASF. Elvanol® представляет собой полимер поливинилового спирта, выпускаемый Dupont.

В присутствии одного или нескольких вышеуказанных полимеров фторзамещенные кислоты способны действовать как отверждающий агент, а также как связывающий агент. Предполагается, что фторзамещенная кислота взаимодействует с функциональными группами полимера и таким образом обеспечивает возможность его поперечного сшивания. Поперечное сшивание полимера в сочетании с фторзамещенной кислотой обеспечивает получение цементоподобной матрицы из полимера - оксида металла, связывающей частицы для получения покрытия на металлической подложке.

Состав для нанесения покрытий в соответствии с изобретением получают способом, включающим получение стойких к кислоте частиц и одной или нескольких фторзамещенных кислот и смешивание стойких к кислоте частиц и одной или нескольких фторзамещенных кислот в воде. Содержание стойких к кислоте частиц в составе для покрытий составляет от 0,005 до 8% мас. в расчете на сухую массу. Получение состава для покрытий может также включать один или несколько полимеров, указанных в вышеприведенном перечне, и смешивание полимера с другими компонентами.

Показатель рН состава для нанесения покрытий в соответствии с изобретением варьируется приблизительно от 2 до 7, предпочтительно приблизительно от 3 до 6, более предпочтительно приблизительно от 3,5 до 5. Показатель рН состава для покрытий может быть отрегулирован при помощи минеральных кислот, таких как фтористоводородная кислота, фосфорная кислота и т.п., включая их смеси. Альтернативно может быть использовано дополнительное количество фторзамещенной кислоты. Также могут быть использованы органические кислоты, такие как молочная кислота, уксусная кислота, лимонная кислота, сульфаминовая кислота или их смеси.

Показатель рН композиции для покрытий также может быть отрегулирован добавлением небольшого количества щелочного соединения, как правило, в виде металла или гидроксида аммония, карбоната или бикарбоната. Примеры неорганических и органических оснований включают гидроксид натрия, гидроксид аммония, аммиак или амины, например триэтаноламин или другие алкиламины.

Составы для покрытий также могут включать один или несколько второстепенных агентов, выбранных из уравнивающего агента, увлажняющего агента, противопенной добавки и клеящего вещества. Однако рядовому специалисту в данной области техники понятно, что применение таких агентов и их количество должны быть совместимы с уровнем рН состава для покрытий. Добавление слишком большого количества второстепенного агента способно существенно снизить стойкость составов к кислоте.

Состав для покрытий в соответствии с изобретением может быть нанесен на металлическую подложку, образуя стойкое к коррозии покрытие. Металлические подложки, которые могут быть пассивированы (коррозионная стойкость которых может быть повышена) составами для нанесения покрытий в соответствии с изобретением, включают холоднокатаную сталь, горячекатаную сталь, нержавеющую сталь, сталь, покрытую металлическим цинком, цинковыми сплавами, такую как электрооцинкованная сталь, сталь, покрытая алюмоцинком или цинкожелезным покрытием, сталь, оцинкованную методом горячего погружения, алюминиевыми сплавами, а также плакированные алюминием стальные подложки. Данное изобретение также имеет преимущество, заключающееся в том, что компоненты, содержащие более одного вида металлической подложки, могут быть пассивированы за один процесс благодаря широкому выбору металлических подложек, которые могут быть пассивированы составами для нанесения покрытий в соответствии с изобретением.

Несмотря на то что это не является обязательным, металлическую подложку обычно очищают, удаляя жир, грязь или другие посторонние отложения, применяя известные способы и материалы для очистки, например слабые или сильные щелочные очистители. Примеры щелочных очистителей включают Parco® Cleaner ZX-1 и Parco® Cleaner 315, выпускаемые Henkel Surface Technologies. Затем металлическую подложку промывают водой или водным кислым раствором. Перед контактом металлической подложки с составом для нанесения покрытий в соответствии с изобретением металлическая подложка может быть также обработана коммерчески доступным раствором фосфата металла, например растворами фосфата железа или цинка.

Состав для покрытий в соответствии с изобретением наносят на металлические подложки любым способом, известным в данной области техники. Двумя из наиболее предпочтительных способов являются распыление и погружение. Толщина и состав отвердевшего на металлической подложке покрытия зависят от ряда факторов, включая размер частиц, концентрацию частиц и время воздействия или контакта с составом для нанесения покрытий.

Фиг.1 иллюстрирует, как состав высушенного покрытия на панели из CRS, полученного из состава для покрытия из примера 1, может измениться за время распыления. Как следует из фиг.1, концентрация диоксида кремния (вес кремния и кислорода) в покрытии относительно независима от времени распыления, то есть количество диоксида кремния относительно постоянно при плотности приблизительно от 10 до 17 мг/кв. фут (107,64-182/99 мг/м2) на протяжении времени распыления приблизительно от 25 до 100 секунд. Этого можно ожидать при предложенной монослойной структуре покрытия.

Фиг.2 и 3 показывают различия в толщине покрытий на протяжении времени распыления приблизительно от 25 до 125 секунд для выбранных составов для покрытий в соответствии с изобретением.

И наоборот, очевидно, что количество титана и циркония в покрытии со временем повышается линейно. Количество металла в покрытии составляет от 0,5 до 6 мг/кв. фут (5,38-64,52 мг/м2). Во многих случаях количество металла в покрытиях составляет от 0,5 до 3 мг/кв. фут (5,38-32,29 мг/м2).

Покрытия, получаемые из составов в соответствии с изобретением, имеют относительно небольшой вес по сравнению с применяемой в настоящее время технологией нанесения покрытий. Покрытия в соответствии с изобретением имеют плотность от 5 до 50 мг/кв. фут (53,82-538,2 мг/м2). Однако во многих случаях плотность покрытия составляет от 8 до 30 мг/кв. фут (86,11-322/92 мг/м2). Фактически обычно из составов для покрытий получают покрытия весом от 8 до 20 мг/кв. фут (86,11-215,28 мг/м2).

После обработки металлической подложки составом для нанесения покрытий указанный состав может быть высушен на месте, то есть на поверхности металлической подложки. Альтернативно нанесенный состав для покрытий может быть промыт, предпочтительно водой, для удаления его избытка, а затем высушен. Сушка может быть осуществлена при любой температуре. Обычно подходящая температура составляет от 100 до 300°F (37,78-148,89°С). Выбранные условия сушки зависят от предпочтений потребителя, наличия пространства и вида применяемого окончательного покрытия. Например, порошковое покрытие обычно требует перед нанесением сухой поверхности по сравнению с покрытием на водной основе.

Покрытие включает стойкие к кислоте частицы, прикрепленные к металлической подложке с помощью матрицы из оксида металла. Что касается отвердевшего покрытия на металлической подложке, термин «стойкая к кислоте» частица для описания частицы в покрытии означает частицы, обеспечивающие получение описываемых здесь стойких к кислоте составов для покрытий. Матрица из оксида металла включает один или несколько металлов, выбранных из группы, включающей титан, цирконий, кремний, гафний, бор, алюминий, германий и олово. Матрица из оксида металла предпочтительно включает один или несколько металлов, выбранных из титана, циркония и кремния. Если в составе для покрытий присутствует растворимый в воде полимер, то матрица из оксида металла может дополнительно содержать продукт взаимодействия одного или нескольких полимеров и одной или нескольких фторзамещенных кислот или солей каждой из них. Покрытие в соответствии с изобретением может быть описано как покрытие в виде кирпича и раствора, при этом частицы являются кирпичами, а матрица из оксида металла является раствором.

Одним из преимуществ покрытий в соответствии с изобретением является то, что они обеспечивают сравнимую и в большинстве случаев улучшенную коррозионную стойкость по сравнению с существующей в настоящее время технологией нанесения покрытий из фосфата железа. Такое улучшение коррозионной стойкости достигается посредством нанесения покрытия, существенно меньшего, чем покрытия из фосфата железа. Например, чтобы обеспечить приемлемую степень коррозионной стойкости панели из CRS, удельная плотность покрытий из фосфата железа составляет приблизительно от 50 до 150 мг/кв. фут (538,2-1614,59 мг/м2). Покрытие же в соответствии с изобретением может обеспечить такую же степень коррозионной стойкости при удельной плотности покрытия, составляющей от 8 до 30 мг/кв. фут (86,11-322,92 мг/м2). В большинстве случаев покрытие в соответствии с изобретением имеет приемлемую степень коррозионной стойкости при удельной плотности покрытия, составляющей от 8 до 20 мг/кв. фут (86,11-215,28 мг/м2).

Другим преимуществом покрытий в соответствии с изобретением перед покрытиями из фосфата железа является их относительно высокая гибкость и долговечность. В испытаниях на прочность при ударе и испытаниях на изгиб покрытия в соответствии с изобретением обычно сохраняют свою коррозионную стойкость в отличие от покрытий из фосфата железа. Более того, указанным испытаниям подвергали покрытия в соответствии с изобретением при удельной плотности покрытия менее 20 мг/кв. фут (215,28 мг/м2), в то время как удельная плотность покрытий из фосфата железа составляет около 65 мг/кв. фут (699,65 мг/м2).

Затем могут быть нанесены дополнительные покрытия. В большинстве случаев такие покрытия представляют собой грунтовочные составы из краски или окончательные покрытия из краски, такое как завершающее покрытие. Одним из многих преимуществ покрытий в соответствии с изобретением является то, что указанные покрытия совместимы с любым количеством защитных красок, таких как Duracron® 200, которая представляет собой твердую акриловую краску от PPG Industries, а также порошковых красок, таких как Sunburst® Yellow, которая представляет собой полиэфирную порошковую краску от Morton International. Покрытия в соответствии с изобретением также совместимы с красками, наносимыми электроосаждением.

Изобретение и его преимущества станут более понятными со ссылкой на следующие примеры. Приведенные примеры предназначены для иллюстрации конкретных вариантов в общем объеме заявленного изобретения и не должны рассматриваться как каким-либо образом ограничивающие его.

1. Исследование стойких к кислоте частиц

Из ацетата натрия/уксусной кислоты готовят буфер с рН около 5,0, подкисляя раствор хлористоводородной кислотой. К 20 мл раствора буфера добавляют 20 мл дисперсии выбранных частиц. В качестве образца для испытаний дисперсия частиц должна иметь содержание диоксида кремния около 30% мас. Если содержание диоксида кремния выше, дисперсию разбавляют до 30% мас. Перемешивают раствор в течение десяти минут. Отмечают, остается ли раствор жидким, то есть появляются ли какие-либо видимые признаки загущения, осаждения или желирования в течение приблизительно 96 часов при комнатной температуре.

Экспериментальный способ, используемый для качественного определения стойких к кислоте частиц, включает определение изменения вязкости образца для испытаний более чем через 84 часа при комнатной температуре. Изменение вязкости определяют, применяя прибор Zahn Cup от Gardner Laboratory Division, Pacific Scientific Co.

Чашка Zahn для определения вязкости представляет собой небольшую U-образную чашку, поддерживаемую проволокой. У своего основания чашка имеет отверстие, которое может иметь различные размеры. Например, чашка Zahn #2, применяемая в тесте по определению кислотной стойкости, утверждена ASTM D4212 с отверстием диаметра 2,69 мм. Вязкость образца определяют, полностью погружая чашку в образец для испытаний. Время в секундах от того момента, когда верх чашки появляется из образца, до тех пор, когда часть потока, падающего из отверстия, не разбивается свободно, является мерой вязкости образца.

После осуществления вышеописанной процедуры по определению стойкости к кислотам готовят буфер из ацетата натрия/уксусной кислоты с рН около 5,0. К 20 мл раствора буфера добавляют 20 мл дисперсии выбранных частиц. Дисперсия частиц должна иметь содержание диоксида кремния около 30% мас. Если содержание диоксида кремния выше, дисперсию разбавляют до 30% мас. Перемешивают раствор в течение десяти минут. Приблизительно в это время осуществляют новое измерение вязкости.

Затем образцу дают возможность отстояться приблизительно при комнатной температуре до осуществления следующего измерения вязкости. Как следует из таблицы 1, наблюдается небольшое или не наблюдается никакого изменения вязкости исследуемых образцов, полученных из частиц примеров 1-10 в течение 96 часов. Для сравнения в образцах из сравнительных примеров 1-4 через 96 часов наблюдается загущение или желирование. Из-за того, что указанные образцы через 96 часов подверглись желированию, последний раз вязкость определяли через 84 часа; результаты представлены в таблице 2.

2. Получение металлических подложек

Панели из холоднокатаной стали и электрооцинкованной стали, используемые для определения коррозионной стойкости затвердевших покрытий, подвергают предварительной обработке следующим образом. Панели обрабатывают очистителем Parco Cleaner 1523, представляющим собой щелочной очиститель от Henkel Surface Technologies. Очиститель (около 2% в воде) распыляют на панели при 120°F в течение 2 минут. Очищенные панели промывают, распыляя теплую воду из-под крана в течение 30 секунд. Состав для нанесения покрытий в соответствии с изобретением распыляют на промытые панели в течение 30 секунд при температуре окружающей среды. Альтернативно панели погружают в составы для нанесения покрытий. Затем панели с покрытием при необходимости промывают, распыляя холодную воду в течение 30 секунд. Как правило, после нанесения состава для покрытий с относительно высоким содержанием частиц осуществляют промывание водой для удаления остаточных (несвязанных) частиц с панелей. Промывания водой обычно не требуется при использовании составов для нанесения покрытий с относительно низким содержанием частиц. Затем панели сушат при температуре 300°F (148,89°C) в течение 5 минут. Вес покрытия в соответствии с изобретением определяют, измеряя содержание металла, например кремния, титана и циркония, при помощи рентгеновской флуоресценции панелей с нанесенным на них покрытием. Вес покрытия из диоксида кремния также может быть определен с помощью следующей процедуры: взвешивание - нанесение покрытия - взвешивание - удаление покрытия - взвешивание, при этом покрытие в соответствии с изобретением удаляют 45% гидроксидом калия при 170°F.

3. Нанесение окончательного покрытия на подложки с покрытием

На панели с нанесенным и подвергнутым сушке покрытием наносят Duracron 200, полиакриловое эмалевое покрытие, выпускаемое для промышленных целей PPG Industries, Inc. или Sunburst Yellow, эпокси-полиэфирный гибридный порошок, выпускаемый для промышленных целей Morton International. Краске на панелях дают возможность затвердеть в соответствии с рекомендациями производителя.

4. Тесты на коррозийность

Для определения коррозийной стойкости панелей их скрайбируют, и на скрайбированные панели распыляют солевой раствор (5% NaCl) в течение 500 или 750 часов (способ ASTM В-117). Коррозийную стойкость панелей с покрытиями определяют, измеряя ползучесть после скрайбирования. Данные, приведенные в таблице 3, представляют собой расстояние в мм расширенного скрайбирования после коррозии в результате распыления раствора на панелях из CRS. В результате, чем меньше цифра, тем более эффективно коррозийное сопротивление покрытия.

Пример 1

Фтортитановую кислоту (0,4 г, 60%) и фторциркониевую кислоту (0,4 г, 20%) добавляют к перемешиваемой дистиллированной воде (3989,2 г). При перемешивании полученной смеси добавляют 10 г Ludox® ТМА (33% диоксида кремния). Показатель рН полученной смеси доводят приблизительно до 4, добавляя карбонат аммония и/или небольшие количества дополнительной фтортитановой кислоты. Смесь перемешивают в течение приблизительно двух часов.

Примеры 2-10

В примерах 2-10 используют составы для нанесения покрытий, полученные в соответствии с методикой, описанной в примере 1, за исключением вида и количества используемых стойких к кислоте частиц. Вид и процентное содержание по весу частиц из примеров 1-10 указаны в таблице 4. Процентное содержание по весу фтортитановой кислоты и фторциркониевой кислоты, используемой в примерах 2-10, составляет около 0,01%.

Bonderite B-1090 и PLN 99A представляют собой раствор для промывки из фосфата железа от Henkel Corp.

Примеры 11-16

В примерах 11-16 используют составы для нанесения покрытий, полученные в соответствии с методикой, описанной в примере 1, за исключением количества стойких к кислоте частиц, титана и циркония. Процентное содержание по весу частиц, титана и циркония из примеров 11-16 указано в таблице 5. Титан и цирконий имеют вид фтортитановой кислоты и фторциркониевой кислоты. Содержание титана, циркония и диоксида кремния определяют при помощи спектроскопии с использованием индуктивно связанной плазмы (ICP).

Примеры 17-20

В примерах 17-20 используют составы для покрытий, полученные в соответствии с методикой, описанной в примере 1, за исключением количества используемых стойких к кислоте частиц и содержания циркония. Процентное содержание по весу частиц и циркония из примеров 17-20 указано в таблице 6.

Сравнительные примеры 1-6

В сравнительных примерах 1-3 описаны составы для нанесения покрытий, содержащие частицы диоксида кремния типа Ludox®. В сравнительных примерах 4 и 5 описаны составы для нанесения покрытий, содержащие частицы диоксида кремния типа Snowtex®. В сравнительном примере 6 описаны составы для нанесения покрытий, содержащие частицы диоксида кремния типа Cabospere®.

В сравнительных примерах 1-6 используют составы для покрытий, полученные в соответствии с методикой, описанной в примере 1, за исключением вида используемых частиц диоксида кремния. Процентное содержание по весу фтортитановой кислоты и фторциркониевой кислоты составляет около 0,01%. В сравнительных примерах 1-6 стойкие к кислоте частицы не применяли, а попытки нанесения покрытий из данных составов на панели закончились неудачей. Результаты тестирования, полученные в сравнительных примерах 1-6, приведены с соответствующими данными по покрытиям в таблице 7.

Реферат

Изобретение относится к составам для нанесения покрытий на металлические подложки, к покрытию, полученному нанесением указанных составов, а также способу получения указанных составов. Состав для нанесения покрытий включает водную смесь, содержащую стойкие к кислоте частицы и одну или несколько фторзамещенных кислот, при этом содержание стойких к кислоте частиц составляет от 0,005 до 8% мас. в расчете на сухую массу. Покрытие на металлической подложке включает стойкие к кислоте частицы, прикрепленные к подложке посредством матрицы из оксида металла, при этом удельная плотность покрытия металлического субстрата составляет от 5 до 50 мг/кв. фут (53,82-538,2 мг/м2). Способ получения состава включает получение стойких к кислоте частиц и одной или нескольких фторзамещенных кислот, смешивание стойких к кислоте частиц и одной или нескольких фторзамещенных кислот в воде, при этом рН состава для покрытий составляет от 2 до 7, а содержание стойких к кислоте частиц в составе для покрытий составляет от 0,005 до 8% мас. в расчете на сухую массу. Изобретение позволяет получить составы для покрытий, позволяющие эффективно снижать уровень коррозии объектов, включающих несколько металлических подложек. 4 н. и 36 з.п. ф-лы, 7 табл., 3 ил.

Формула

получение стойких к кислоте частиц и одной или нескольких фторзамещенных кислот и

смешивание стойких к кислоте частиц и одной или нескольких фторзамещенных кислот в воде, при этом рН состава для покрытий составляет от 2 до 7, а содержание стойких к кислоте частиц в составе для покрытий составляет от 0,005 до 8 мас.% в расчете на сухую массу.

Документы, цитированные в отчёте о поиске

Нехромовая пассивация металлических подложек

Комментарии