Композиция изоляции кабеля - RU2726647C1

Код документа: RU2726647C1

Описание

Область техники

Настоящее изобретение относится к композиции изоляции кабеля, к способу получения указанной композиции и ее применению в качестве внешнего слоя изоляции для кабеля, предпочтительно кабеля связи.

Предшествующий уровень техники

Кабели, которые включают силовые кабели для высокого, среднего или низкого напряжения и кабели связи, такие как оптоволоконные, коаксиальные и кабели витая пара, обычно содержат сердечник, окруженный оболочкой, состоящей из одного или нескольких слоев.

Внешний слой часто называют изоляцией или защитной изоляцией и в настоящее время выполняют из полимерного материала, предпочтительно этиленового сополимера. Материал изолиции должен отвечать ряду требований к свойствам, которые могут варьироваться в зависимости от предполагаемого применения.

Важными свойствами композиций изоляции кабеля являются хорошая технологичность, то есть материал должен легко обрабатываться в широком диапазоне температур, иметь низкую усадку, высокую механическую прочность, высокую чистоту поверхности, а также высокую стойкость к растрескиванию под воздействием окружающей среды (ESCR). Однако часто хорошие свойства в отношении одного достигаются за счет более плохих свойств в чем-то другом.

Функциональность оптоволоконного кабеля (FOC) особенно чувствительна к усадке. Чем мельче становятся конструкции, тем более строгими становятся требования к усадке.

В настоящее время на рынке продается FOC высокой плотности Borstar®HE6067, представляющий собой бимодальную полиэтиленовую изоляцию высокой плотности, известную своей низкой усадкой и хорошими механическими свойствами. Однако все еще существует необходимость в дальнейшем уменьшении усадки при сохранении разумной твердости и ESCR. Хотя увеличение MFR2 (скорость течения расплава) для композиций и в то же время компенсация потери в ESCR обеспечивают композициям улучшенную усадку, характеризующуюся высокой ESCR, все еще существует необходимость в дальнейшем улучшении стойкости к истиранию. А именно, существует необходимость в создании композиций для изоляции, имеющих более высокую стойкость к истиранию, чем у Borstar®HE6067, при сохранении такой же ESCR и, возможно, более низкой усадки.

Краткое описание изобретения

Настоящее изобретение обеспечивает композицию изоляции кабеля, содержащую мультимодальный олефиновый сополимер, где указанный мультимодальный олефиновый сополимер имеет плотность от 0,935 до 0,960 г/см3 и MFR2 от 1,5 до 10,0 г/10 мин и содержит бимодальную полимерную смесь низкомолекулярного гомо- или сополимера и высокомолекулярного сополимера, где композиция имеет ESCR по меньшей мере 2000 часов и где числовые значения показателя износа кабеля и MFR2 композиции (г/10 мин) соответствуют корреляции:

Индекс износа ≤ 15,500 + 0,900 × MFR2 композиции.

Предпочтительно мультимодальный олефиновый сополимер имеет MFR2 от 1,6 до 8,0 г/10 мин, более предпочтительно от 2,5 до 8,0 г/10 мин, и/или MFR2 низкомолекулярного гомо- или сополимера составляет от 25,0 до 200,0 г/10 мин. Предпочтительно мультимодальный олефиновый сополимер имеет Mw от 55000 до 105000, более предпочтительно от 55000 до 95000.

Еще более предпочтительно MFR2 низкомолекулярного гомо- или сополимера составляет от 40,0 до 150,0 г/10 мин, более предпочтительно от 40,0 до 100 г/10 мин.

Композиция по изобретению предпочтительно имеет усадку кабеля 0,70% или меньше и/или давление экструзии кабеля 144 бар или меньше.

Дополнительно, композиция предпочтительно имеет Eta 300 равный 500 Па×c или меньше.

Мультимодальный олефиновый сополимер в композиции предпочтительно представляет собой бимодальную полимерную смесь низкомолекулярного этиленового гомо- или сополимера и высокомолекулярного сополимера этилена и сомономера, выбранного из списка, состоящего из 1-бутена, 4-метил-1-пентена, 1-гексенаи 1-октена.

Наиболее предпочтительно смесь мультимодальных олефиновых сополимеров представляет собой бимодальную полимерную смесь низкомолекулярного этиленового гомополимера и высокомолекулярного сополимера этилена и 1-бутена.

Согласно одному варианту осуществления композиция может дополнительно содержать проводящий наполнитель в количестве от 0,05 до 5 мас. %, предпочтительно от 0,05 до 3 мас. % от всей композиции. Предпочтительно, проводящий наполнитель представляет собой технический углерод.

Согласно другому варианту осуществления композиция, по существу, состоит из мультимодального олефинового сополимера.

Изобретение также относится к кабелю, содержащему композицию, как описано в приведенных выше вариантах, причем указанный кабель имеет усадку 0,70% или меньше и индекс износа кабеля 17,0 или меньше. Предпочтительно указанный кабель представляет собой оптоволоконный кабель.

Изобретение дополнительно относится к способу получения композиции изоляции кабеля, как описано выше, где полимеризация мульти модального олефинового сополимера включает две основные стадии полимеризации в присутствии катализатора на носителе MgCl2, полученного в соответствии со способом, включающим стадии: а) получение частиц твердого носителя аддукта MgCl2×mROH; б) предварительная обработка частиц твердого носителя со стадии а) соединением металла группы 13; с) обработка предварительно обработанных частиц твердого носителя со стадии b) соединением переходного металла группы 4-6; d) восстановление твердого каталитического компонента; где частицы твердого носителя контактируют с внутренним органическим соединением формулы (I) или его изомерами или их смесями перед обработкой частиц твердого носителя на стадии с)

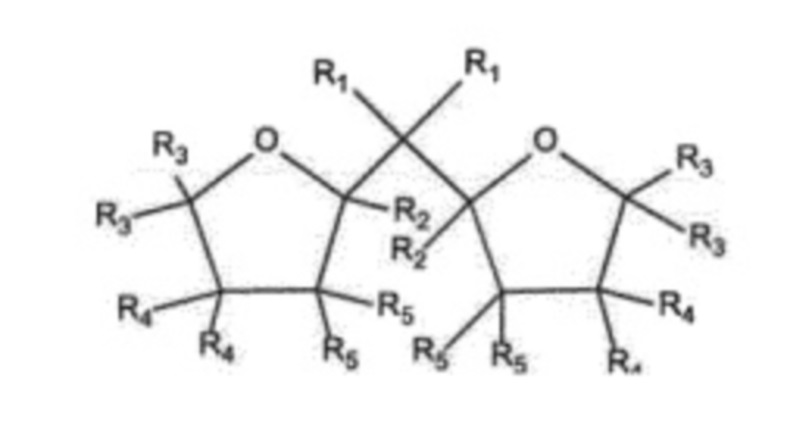

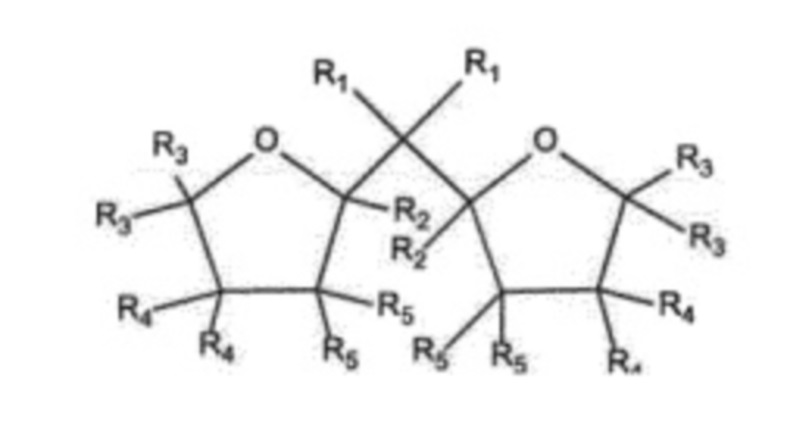

и где в формуле (I) R1-R5 являются одинаковыми или разными и могут представлять собой водород, линейную или разветвленную С1-С8-алкильную группу или С3-С8-алк иле новую группу, или два или более из R1-R5 могут образовывать кольцо, два кислородсодержащих кольца являются по отдельности насыщенными, или частично ненасыщенными, или ненасыщенными, и R в аддукте MgCl2×mROH представляет собой линейную или разветвленную алкильную группу с 1-12 атомами углерода, a m равно от 0 до 6.

Предпочтительно, две основные стадии полимеризации представляют собой комбинацию петлевого реактора/газофазного реактора или газофазного реактора/газофазного реактора. Способ может дополнительно включать стадию предварительной полимеризации.

Изобретение также направлено на применение катализатора на носителе MgCl2, полученного по описанному выше способу (также описанному в W02016097193), при получении композиции изоляции кабеля, как описано в приведенных выше вариантах.

Подробное описание изобретения

Настоящее изобретение обеспечивает композицию изоляции кабеля, содержащую мультимодальный олефиновый сополимер, где указанный мультимодальный олефиновый сополимер имеет плотность от 0,935 до 0,960 г/см 3 и MFR2 от 1,5 до 10,0 г/10 мин и содержит бимодальную полимерную смесь низкомолекулярного гомо- или сополимера и высокомолекулярного сополимера, где композиция имеет ESCR по меньшей мере 2000 часов и где числовые значения индекса износа кабеля и MFR2 композиции (г/10 мин) соответствуют корреляции:

Индекс износа ≤ 15,500 + 0,900 × MFR2 композиции.

Предпочтительно мультимодальный олефиновый сополимер имеет MFR2 от 2,2 до 10,0 г/10 мин, более предпочтительно от 2,5 до 8,0 г/10 мин.

Плотность составляет предпочтительно не более 0,950 г/см3.

Дополнительно, мультимодальный олефиновый сополимер по изобретению предпочтительно имеет MFR5 более чем от 8,0 до 25,0 г/10 мин, предпочтительно от 9,0 до 25,0 г/10 мин.

Еще дополнительно, мультимодальный олефиновый сополимер предпочтительно имеет Mw от 55000 до 95000 или еще более предпочтительно от 65000 до 91000. Предпочтительно мультимодальный олефиновый сополимер имеет Mn от 6500 до 11000 или предпочтительно от 7000 до 10500. Дополнительно, мультимодальный олефиновый сополимер предпочтительно имеет MWD от 7 до 12.

Предпочтительно мультимодальный олефиновый сополимер по изобретению имеет MFR5 от 8,0 до 25,0 г/10 мин, Mw от 55000 до 95000, Mn от 6500 до 11000 и MWD от 7 до 12.

Еще более предпочтительно мультимодальный олефиновый сополимер по изобретению имеет MFR5 от 9,0 до 25,0 г/10 мин, Mw от 65000 до 91000, Мп от 7000 до 10500 и MWD от 7 до 12.

Мультимодальный олефиновый сополимер в композиции по изобретению предпочтительно представляет собой бимодальную полимерную смесь низкомолекулярного гомо- или сополимера, предпочтительно гомополимера, и высокомолекулярного сополимера; где низкомолекулярный этиленовый гомополимер имеет более низкую молекулярную массу, чем высокомолекулярный сополимер.

Предпочтительно низкомолекулярный гомо- или сополимер представляет собой этиленовый гомо- или сополимер, предпочтительно этиленовый гомополимер, и высокомолекулярный сополимер представляет собой сополимер этилена и сомономера.

Обычно используемые сомономеры представляют собой олефины, имеющие до 12 атомов углерода, такие как а-олефины, имеющие 3-12 атомов углерода, например пропен, бутен, 4-метил-1-пентен, гексен, октен, децен и т.д. В соответствии с настоящим изобретением сомономер выбран из списка, состоящего из 1-бутена, 4-метил-1-пентена, 1-гексенаи 1-октена.

Наиболее предпочтительно, мультимодальный олефиновый сополимер по изобретению представляет собой бимодальную полимерную смесь низкомолекулярного этиленового гомополимера и высокомолекулярного сополимера этилена и 1-бутена.

Если полимер состоит только из одного вида мономеров, то он называется гомополимером, в то время как полимер, состоящий из более чем одного вида мономеров, называется сополимером. Однако согласно изобретению термин гомополимер охватывает полимеры, которые в основном состоят из одного типа мономера, но могут дополнительно содержать сомономеры в количестве 0,09 мол. % или меньше.

Предпочтительно низкомолекулярный гомо- или сополимер имеет MFR2 от 25,0 до 200,0, предпочтительно от 40,0 до 100,0 г/10 мин.

Плотность низкомолекулярного гомо- или сополимера предпочтительно составляет от 0,930 до 0,975 г/см3.

Высокомолекулярный сополимер предпочтительно имеет плотность от 0,880 до 0,930 г/см3 и MFR2 от 0,001 до 1,0 г/10 мин, предпочтительно от 0,003 до 0,8 г/10 мин.

Предпочтительно мультимодальный олефиновый сополимер по изобретению имеет MFR5 от 8,0 до 25,0 г/10 мин; и олефиновый сополимер представляет собой бимодальную полимерную смесь низкомолекулярного гомо- или сополимера, предпочтительно гомополимера, и высокомолекулярного сополимера, где низкомолекулярный гомо- или сополимер имеет плотность от 0,930 до 0,975 г/см3 и MFR2 от 25,0 до 200,0 г/10 мин, предпочтительно от 40,0 до 100,0 г/10 мин.

Специалисту в данной области хорошо известно, как получать мультимодальные, в частности бимодальные, олефиновые полимеры или мультимодальные этиленовые полимеры в двух или более реакторах, предпочтительно соединенных последовательно. Каждая из стадий полимеризации может проводиться в жидкой фазе, суспензии или газовой фазе.

При получении, скажем, бимодального гомо- или сополимера обычно первый полимер получают в первом реакторе при определенных условиях в отношении композиции мономера, давления водород-газа, температуры, давления и так далее. После полимеризации в первом реакторе реакционную смесь, включающую полученный полимер, подают во второй реактор, где дальнейшая полимеризация происходит в других условиях.

Обычно первый полимер с высокой скоростью течения расплава (низкомолекулярный) и с умеренным или небольшим добавлением сомономера или вообще без такой добавки получают в первом реакторе, тогда как второй полимер с низкой скоростью течения расплава (высокомолекулярный) и с большим добавлением сомономера получают во втором реакторе. Порядок этих стадий, однако, может быть изменен. Кроме того, дополнительный реактор может быть использован для получения либо низкомолекулярного или высокомолекулярного полимера, либо обоих.

Согласно настоящему изобретению, основные стадии полимеризации предпочтительно проводят в виде комбинации суспензионной полимеризации/газофазной полимеризации или газофазной полимеризации/газофазной полимеризации. Суспензионная полимеризация предпочтительно проводится в так называемом петлевом реакторе.

Композицию предпочтительно получают в две или три основные стадии полимеризации в комбинации петлевого и газофазного реакторов. Особенно предпочтительно, композицию получают в три основных стадии полимеризации, и в этом случае первые две стадии выполняются как суспензионная полимеризация в петлевом реакторе, где получают гомополимер, и третья стадия осуществляется как газофазная полимеризация в газофазном реакторе, где получают сополимер.

Основным стадиям полимеризации может предшествовать предварительная полимеризация, которая может служить для полимеризации небольшого количества полимера на катализаторе при низкой температуре и/или низкой концентрации мономера. Предварительной полимеризацией можно улучшить характеристики катализатора в суспензии и/или изменить свойства конечного полимера.

Полимеризация в нескольких последовательных реакторах для полимеризации предпочтительно осуществляется с помощью катализатора, как описано в WO 2016/097193.

Катализатор представляет собой катализатор на носителе MgCl2, полученный способом, включающему стадии а) получения частиц твердого носителя аддукта MgCl2×mROH; b) предварительной обработки частиц твердого носителя со стадии а) соединением металла группы 13; с) обработки предварительно обработанных частиц твердого носителя со стадии b) соединением переходного металла группы 4-6; г) восстановление твердого каталитического компонента; где частицы твердого носителя контактируют с внутренним органическим соединением формулы (I) или его изомерами или их смесями перед обработкой частиц твердого носителя на стадии с), и где в формуле (I) R1-R5 являются одинаковыми или разными и могут представлять собой водород, линейную или разветвленную С1-С8-алкильную группу или С3-С8-алкиленовую группу, или два или более из R1-R5 могут образовывать кольцо, два кислородсодержащих кольца являются по отдельности насыщенными, или частично ненасыщенными, или ненасыщенными, и R в аддукте MgCl2×mROH представляет собой линейную или разветвленную алкильную группу с 1-12 атомами углерода, и m равно от 0 до 6.

Дигалогенид магния обычно используется в качестве исходного материала для получения носителя. Твердым носителем, используемым в данном изобретении, является носитель, в котором спирт координируется с дигалогенидом Mg, предпочтительно MgCl2. MgCl2 смешивается со спиртом (ROH) и твердый носитель MgCl2×mROH образуется в соответствии с хорошо известными методами. Сферические и гранулированные материалы-носители MgCl2×mROH являются подходящими для использования в настоящем изобретении. Спирт предпочтительно представляет собой этанол. В MgCl2×mROH m равен от 0 до 6, более предпочтительно от 1 до 4, особенно от 2,7 до 3,3.

MgCl2×mROH доступен из коммерческих источников или может быть получен способами, описанными в данной области. Частицы твердого носителя по изобретению могут состоять из MgCl2×mROH.

Соединение металла группы 13, применяемое на стадии b), предпочтительно представляет собой соединение алюминия. Предпочтительными соединениями алюминия являются хлориды диалкилалюминия или соединения триалкилалюминия, например, хлорид диметилалюминия, хлорид диэтилалюминия, хлорид диизобутилалюминия и триэтилалюминий или их смеси. Наиболее предпочтительно соединение алюминия представляет собой соединение триалкилалюминия, особенно соединение триэтилалюминия.

Соединение переходного металла группы 4-6 предпочтительно представляет собой соединение переходного металла группы 4 или соединение ванадия и более предпочтительно представляет собой соединение титана. Особенно предпочтительно соединение титана представляет собой галогенсодержащее соединение титана. Подходящие соединения титана включают монохлориды триалкоксититана, дихлорид диалкоксититана, трихлорид алкоксититана и тетрахлорид титана. Предпочтительно используется тетрахлорид титана.

В формуле (I) примерами предпочтительных линейных или разветвленных С1-С8-алкильных групп являются метальная, этильная, н-пропильная, изопропильная, н-бутильная, втор-бутильная, трет-бутильная, пентильная и гексильная группы. Примерами предпочтительных С3-С8-алкиленовых групп являются пентиленовые и бутиленовые группы. Два R1 предпочтительно являются одинаковыми и представляют собой линейные С1-С4-алкильные группы, более предпочтительно метил или этил. R2-R5 являются одинаковыми или разными и предпочтительно представляют собой Н или С1-С2-алкильные группы, или два или более остатков от R2 до R5 могут образовывать кольцо. Наиболее предпочтительно, все от R2 до R5 представляют собой Н.

Кроме того, оба кислородсодержащих кольца предпочтительно являются насыщенными, или частично ненасыщенными, или ненасыщенными. Более предпочтительно оба кислородсодержащих кольца являются насыщенными. Примерами предпочтительных внутренних органических соединений являются 2,2-ди(2-тетрагидрофурил)пропан, 2,2-ди(2-фуран)пропан и их изомеры или их смеси. Наиболее предпочтительно 2,2-ди(2-тетрагидрофурил)пропан (DTHFP) используют с его изомерами. DTHFP обычно представляет собой 1:1 моль/моль диастереомерную смесь D,L-(rac)-DTHFP и мезо-DTHFP.

Молярное отношение внутреннего органического соединения формулы (I)/аддукта MgCl2×mROH, добавленного к каталитической смеси, находится в диапазоне от 0,02 до 0,20 моль/моль, предпочтительно от 0,05 до 0,15 моль/моль.

Соединение А1 может быть добавлено к твердому носителю до или после добавления внутреннего органического соединения или одновременно с внутренним органическим соединением к носителю. В любом случае наиболее предпочтительно m составляет от 2,7 до 3,3, ROH представляет собой этанол, соединение алюминия представляет собой триалкильное соединение алюминия, такое как триэтилалюминий, и в качестве внутреннего донора используется 2,2-ди(2-тетрагидрофурил)пропан или 2,2-ди(2-фуран)пропан, особенно 2,2-ди(2-тетрагидрофурил)пропан или изомеры или их смеси.

Конечный твердый каталитический компонент должен иметь моль/моль соотношение Mg/Ti от 1 до 10, предпочтительно от 2 до 8, особенно от 3 до 7, моль/моль соотношение Al/Ti от 0,01 до 1, предпочтительно от 0,1 до 0,5 и моль/моль соотношение Cl/Ti от 5 до 20, предпочтительно от 10 до 17.

Полученный конечный продукт состоит из однородной смеси полимеров из реакторов, причем различные кривые распределения молекулярной массы этих полимеров вместе образуют кривую распределения молекулярной массы, имеющую широкий максимум или два максимума, то есть конечный продукт представляет собой бимодальную полимерную смесь.

Согласно изобретению предпочтительно количество олефинового полимера, имеющего высокую скорость течения расплава (низкомолекулярный), составляет по меньшей мере 30 мас. %, но не более 65 мас. % от всего полимера, предпочтительно от 35 до 62 мас. % от всего полимера. Предпочтительно количество олефинового полимера, имеющего низкую скорость течения расплава (высокомолекулярный), составляет по меньшей мере 35 мас. %, но не более 70 мас. % от всего полимера, предпочтительно от 38 до 65 мас. % от общего количества полимера.

Согласно одному варианту осуществления композиция может дополнительно содержать проводящий наполнитель в количестве до 5 мас. % или до 3 мас. % от всей композиции. Наполнителем предпочтительно является технический углерод. Предпочтительно технический углерод добавляют в композицию в маточной смеси на полимерном носителе.

Согласно другому варианту осуществления композиция, по существу, состоит из мультимодального олефинового сополимера. В этом случае мультимодальный олефиновый сополимер составляет по меньшей мере 98 мас. % всей композиции.

Небольшие количества антиоксидантов и/или акцепторов кислоты могут присутствовать в обоих вышеупомянутых вариантах осуществления до 2 мас. %, предпочтительно, в целом, от 0,01 до 1 мас. % от всей композиции.

Подходящими антиоксид антами могут быть N,N'-бис(3(3',5'-ди-трет-бутил-4'-гидроксифенил)пропионил)гидразин и 4,4'-тиобис(2-трет-бутил-5-метилфенол). Предпочтительными антиоксидантами являются пентаэритритил-тетракис(3-(3',5'-ди-трет-бутил-4-гидроксифенил)пропионат и трис(2,4-ди-трет-бутилфенил)фосфат.

Подходящими акцепторами кислоты являются те, которые известны специалисту в данной области. Предпочтительным акцептором кислоты является стеарат кальция.

Предпочтительно композиция изоляции кабеля по изобретению имеет усадку кабеля 0,70% или меньше, предпочтительно 0,60% или меньше. Усадка обычно составляет от 0,40 до 0,70% или предпочтительно от 0,40 до 0,60%.

Индекс износа кабеля составляет 17,0 или меньше, обычно от 14,5 до 17,0.

Композиция предпочтительно имеет давление экструзии кабеля 144 бар или меньше, обычно от 144 до 100 бар.

Композиция предпочтительно имеет Eta 300 равный 500 Па×c или меньше, обычно от 500 до 250 Па×c, предпочтительно от 480 до 300 Па×c.

Предпочтительно композиция изоляции кабеля имеет ESCR по меньшей мере 2000 часов. ESCR композиции может иметь верхний предел 20000 часов.

Предпочтительно композиция изоляции кабеля по изобретению содержит мультимодальный олефиновый сополимер, который имеет плотность от 0,935 до 0,960 г/см3 и MFR2 от 1,5 до 10,0 г/10 мин, где MFR2 низкомолекулярного гомо- или сополимера составляет от 25,0 до 200,0 г/10 мин, и имеет показатель износа кабеля от 14,5 до 17,0. Предпочтительно композиция изоляции кабеля имеет дополнительно усадку кабеля от 0,40 до 0,70%, предпочтительно от 0,40 до 0,60%. Еще более предпочтительно она также имеет Eta 300 равный от 250 до 500 Па×c и/или давление экструзии кабеля от 100 до 144 бар.

Еще более предпочтительно, композиция изоляции кабеля по изобретению содержит мультимодальный олефиновый сополимер, который имеет плотность от 0,935 до 0,960 г/см3 и MFR2 от 2,5 до 8,0 г/10 мин, где MFR2 низкомолекулярного гомо- или сополимера составляет от 40,0 до 100,0 г/10 мин и имеет коэффициент износа кабеля от 14,5 до 17,0 и усадку кабеля от 0,40 до 0,70%, предпочтительно от 0,40 до 0,60%. Предпочтительно композиция также имеет Eta 300 равный от 250 до 500 Па×c и/или давление экструзии кабеля от 100 до 144 бар.

Применение мультимодальных олефиновых полимерных смесей описанного выше типа приводит к получению композиций изоляции кабеля по изобретению, обладающих улучшенными свойствами по сравнению с традиционными композициями изоляции кабеля, особенно в отношении усадки, ESCR, технологичности и устойчивости к истиранию. В частности, уменьшенная усадка предлагаемой композиции изоляции кабеля в сочетании с превосходными показателями ESCR, технологичностью и стойкостью к истиранию является большим преимуществом.

Композиция изоляции кабеля в соответствии с изобретением может использоваться для получения наружных оболочек для кабелей, включая силовые кабели, а также кабели связи. Среди силовых кабелей, наружные оболочки которых преимущественно могут быть изготовлены из композиции изоляции кабеля в соответствии с изобретением, можно упомянуть высоковольтные кабели, кабели среднего напряжения и кабели низкого напряжения.

Среди кабелей связи, наружные оболочки которых преимущественно могут быть выполнены из композиции изоляции кабеля по изобретению, можно упомянуть кабели витой пары, коаксиальные кабели и оптические кабели, предпочтительно оптоволоконные кабели.

Тестовые методы

MFR

MFR полимера определяют в соответствии с ISO1133-1 при 190°С. Нагрузка, под которой проводится измерение, указана в качестве индекса. Таким образом, MFR под нагрузкой 2,16 кг обозначается как MFR2. Скорость течения расплава MFR21 определяется соответственно при 190°С под нагрузкой 21,6 кг и MFR5 под нагрузкой 5 кг. Скорость течения расплава, которая указана в г/10 мин, является показателем текучести и, следовательно, технологичности полимера. Чем выше скорость течения расплава, тем ниже вязкость полимера.

Здесь следует указать, что при получении двух или более полимерных компонентов в реакторах, соединенных последовательно, только в случае компонента, полученного на первой стадии реактора, и в случае конечного продукта скорость течения расплава, плотность и другие свойства могут быть измерены непосредственно на удаленном материале. Соответствующие свойства полимерных компонентов, полученных на стадиях реактора, следующих за первой стадией, могут быть определены только косвенно на основе соответствующих значений материалов, вводимых и выгружаемых из соответствующих стадий реактора.

MFR2 низкомолекулярного компонента представляет собой показатель, измеренный на компоненте, полученном на первой стадии в петлевом реакторе, даже когда присутствует стадия предварительной полимеризации. В частности, ссылаясь на примеры, А21 MFR2 представляет собой MFR2 смеси полимеров А1+А21; А2 MFR2 представляет собой MFR2 полимерной смеси А1+А21+А2.

MFR2 композиции измеряется на гранулах, полученных, как описано ниже в параграфе «Соединение».

Плотность

Плотность полимера измеряется в соответствии с ISO 1183-1:2004 метод А на прессованном образце, приготовленном в соответствии с EN ISO 1872-2 (февраль 2007 г.), и приводится в кг/м3.

ESCR

Под термином ESCR (стойкость к растрескиванию под воздействием окружающей среды) подразумевается стойкость полимера к образованию трещин под действием механического напряжения и реагента в форме поверхностно-активного вещества. ESCR определяется в соответствии с IEC 60811-406, метод В. Используемый реагент представляет собой 10 мас. % Igepal СО 630 в воде. Материалы готовили в соответствии с инструкциями для НОРЕ следующим образом: материалы прессовали при 165°С до толщины от 1,75 до 2,00 мм. Паз составлял от 0,30 до 0,40 мм.

Eta300

Характеристика расплавов полимеров с помощью динамических измерений сдвига соответствует стандартам ISO 6721-1 и 6721-10. Измерения проводятся на ротационном реометре Anton Рааг MCR501 с управлением напряжением, снабженном 25 мм параллельной пластинчатой геометрией. Измерения проводятся на прессованных плитах с использованием азотной атмосферы и установкой деформации в линейном вязкоупругом режиме. Испытания на колебательный сдвиг проводят при температуре 190°С, с применением диапазон частот от 0,01 до 628 рад/с и установкой зазора на 1,3 мм.

В эксперименте с динамическим сдвигом зонд подвергается гомогенной деформации при синусоидальной переменной деформации сдвига или напряжении сдвига (режим деформации и напряжения, соответственно). В эксперименте с контролируемой деформацией зонд подвергается синусоидальной деформации, которая может быть выражена

Если приложенная деформация находится в пределах линейного вязкоупругого режима, результирующая синусоидальную реакцию на напряжение может быть задана как

где

σ0 и у0 представляют собой амплитуды напряжения и деформации соответственно,

ω представляет собой угловую частоту,

δ представляет собой сдвиг фазы (угол потери между приложенной деформацией и реакцией на напряжение),

t представляет собой время.

Динамические результаты испытаний обычно выражаются с помощью нескольких различных реологических функций, а именно модуля накопления при сдвиге G', модуля потери при сдвиге G'', комплексного модуля сдвига G*, комплексной вязкости при сдвиге η*, динамической вязкости при сдвиге η', противофазной составляющей комплексной вязкости при сдвиге η'' и тангенса угла потерь tan δ, которые можно выразить следующим образом:

Значения модуля накопления (G'), модуля потерь (G''), комплексного модуля (G*) и комплексной вязкости (η*) получают как функцию частоты (ω). Таким образом, например, Eta0.05 используется как аббревиатура для комплексной вязкости на частоте 0,05 рад/с или Eta300 используется как аббревиатура для комплексной вязкости на частоте 300 рад/с.

Содержание наполнителя

Количество технического углерода измеряется путем сжигания материала в трубчатой печи в азотной атмосфере. Образец взвешивается до и после сгорания. Температура сгорания составляет 550°С. Результат основан на одном измерении. Метод соответствует ASTM D1603.

Содержание сомономера

Количественная спектроскопия ядерного магнитного резонанса (ЯМР) применяется для количественного определения содержания сомономера в полимерах.

Количественные13С{1Н} ЯМР-спектры записывают в расплавленном состоянии с использованием ЯМР-спектрометра Bruker Advance III 500, работающего при 500,13 и 125,76 МГц для1H и13С, соответственно. Все спектры записываются с использованием оптимизированной13С головки датчика с 7-миллиметровым вращением (MAS) при температуре 150°С с применением газообразного азота для всей пневматики. Приблизительно 200 мг материала упаковывают в циркониевый MAS-ротор с внешним диаметром 7 мм и вращают с частотой 4 кГц. Эта установка выбрана главным образом из-за высокой чувствительности, необходимой для быстрой идентификации и точного количественного определения (Klimke et al., Macromol. Chem. Phys. 2006; 207: 382; Parkinson et al., Macromol. Chem. Phys. 2007; 208: 2128; Castignolles. et al., M., Polymer 50 (2009) 2373).

Стандартное одноимпульсное возбуждение используется с использованием переходного NOE при коротких задержках рецикла в 3 с (Pollard et al, Macromolecules 2004; 37: 813; Klimke et al, Macromol. Chem. Phys. 2006; 207: 382) и RS-HEPT схемы развязки (Filip et al., J. Mag. Resn. 2005, 176, 239; Griffin et al., Mag. Res. в Chem. 2007 45, SI, 8198). В общей сложности получено 1024 (1k) переходных процессов на спектр. Эта установка выбрана из-за ее высокой чувствительности к низкому содержанию сомономера.

Количественные13С{1Н} ЯМР-спектры обрабатываются, интегрируются, и количественные свойства определяются с использованием пользовательских программ автоматизации спектрального анализа. Все химические сдвиги внутренне связаны с объемным метиленовым сигналом (δ+) при 30,00 млн-1 (J. Randall, Macromol. Sci., Rev. Macromol. Chem. Phys. 1989, C29, 201).

Наблюдаются характерные сигналы, соответствующие включению 1-бутена (J. Randall, Macromol. Sci., Rev. Macromol. Chem. Phys. 1989, C29, 201), и все содержания рассчитывают по отношению ко всем другим мономерам, присутствующим в полимере.

Наблюдаются характерные сигналы, возникающие в результате изолированного включения 1-бутена, то есть последовательностей сомономера ЕЕВЕЕ. Изолированное включение 1-бутена количественно определяют с использованием интеграла сигнала при 39,84 млн-1, назначенного для сайтов *В2, с учетом количества отчетных сайтов на сомономер:

В=I*В2

Когда наблюдаются характерные сигналы, возникающие в результате последовательного включения 1-бутена, то есть последовательностей сомономера ЕВВЕ, такое последовательное включение 1-бутена определяют количественно с использованием интеграла сигнала при 39,4 млн-1, назначенного сайтам ααВ2В2, с учетом количества отчетных сайтов на сомономер:

ВВ=2*IααВ2В2

Когда также наблюдаются характерные сигналы, возникающие в результате непоследовательного включения 1-бутена, то есть последовательностей сомономера ЕВЕВЕ, такое непоследовательное включение 1-бутена определяют количественно с использованием интеграла сигнала при 24,7 млн-1, назначенного ββВ2В2 сайтам, с учетом количества отчетных сайтов на сомономер:

ВЕВ=2*IββB2B2

Из-за перекрывания сайтов *В2 и *βВ2В2 изолированного (ЕЕВЕЕ) и непоследовательного включенного (ЕВЕВЕ) 1-бутена общее количество изолированного включения 1-бутена корректируется на основании количества непоследовательного 1-бутена следующим образом:

В=I*В2-2*IββB2B2

При отсутствии других сигналов, указывающих на другие последовательности сомономера, то есть инициацию цепи бутена, наблюдаемое общее содержание 1-бутенового сомономера рассчитывается исключительно на основе количества изолированных (ЕЕВЕЕ), последовательных (ЕВВЕ) и непоследовательных (ЕВЕВЕ) последовательностей сомономера 1-бутена:

Btotal=В+ВВ+ВЕВ

Наблюдаются характерные сигналы от насыщенных концевых групп. Содержание таких насыщенных концевых групп количественно определяют с использованием среднего значения интеграла сигналов при 22,84 и 32,23 млн-1, назначенных для 2s и 3s сайтов соответственно:

S=(1/2)×(I2s+I3s)

Относительное содержание этилена количественно определяют с помощью интеграла объемных метиленовых сигналов (δ+) в 30,00 млн-1:

Е=(1/2)×Iδ+

Общее содержание этиленового сомономера рассчитывается на основе объемных метиленовых сигналов и с учетом этиленовых звеньев, присутствующих в других наблюдаемых последовательностях сомономера или концевых группах:

Etotal=Е+(5/2)×В+(7/2)×ВВ+(9/2)×ВЕВ+(3/2)×S

Общая молярная доля 1-бутена в полимере затем рассчитывается как:

fB=(Btotal/(Etotal+Btotal).

Общее включение сомономера 1-бутена в мольных процентах рассчитывают из мольной доли обычным способом:

В [мол. %] = 100×fB.

Общее включение 1-бутена в сомономере в массовых процентах рассчитывают из молярной доли стандартным способом:

В [мас. %] = 100×(fB×56,11)/((fB×56,11)+((1-fB)×28,05))

Mw, Mn

Средние значения молекулярной массы (Mw и Mn), распределение молекулярной массы (MWD) и его ширину, описываемую индексом полидисперсности, PDI=Mw/Mn (где Mn представляет собой среднечисленную молекулярную массу, a Mw представляет собой средневесовую молекулярную массу), определяют с помощью гель-проникающей хроматографией (GPC - ГПХ) в соответствии с ISO 16014-1:2003, ISO 16014-2:2003, ISO 16014-4:2003 и ASTM D 6474-12 с использованием следующих формул:

Для константы интервала объема элюирования ΔVi, где Ai и Mi представляют собой площадь среза хроматографического пика и молекулярную массу полиолефина (MW), соответственно, связанные с объемом элюирования Vi, где N равно числу точек данных, полученных на хроматограмме между пределами интегрирования.

Применяют высокотемпературный прибор для GPC, оснащенный инфракрасным (ИК) детектором (IR4 или IR5 от PolymerChar (Валенсия, Испания)) или дифференциальным рефрактометром (RI) от Agilent Technologies, оснащенным 3х Agilent-Plgel Olexis и 1x Agilent-Plgel Olexis Guard колонками. В качестве растворителя и подвижной фазы используют 1,2,4-трихлорбензол (ТХБ), стабилизированный 250 мг/л, 2,6-ди-трет-бутил-4-метилфенола. Хроматографическая система работает при 160°С и постоянной скорости потока 1 мл/мин. Вводят 200 мкл раствора образца на анализ. Сбор данных осуществляют с использованием программного обеспечения Agilent Cirrus версии 3.3 или программного обеспечения PolymerChar GPC - IR.

Набор колонок калибруют с использованием универсальной калибровки (в соответствии с ISO 16014-2:2003) с использованием 19 полистирольных (PS) стандартов с узким MWD в диапазоне от 0,5 кг/моль до 11 500 кг/моль. Стандарты PS растворяются при комнатной температуре в течение нескольких часов. Преобразование пиковой молекулярной массы полистирола в молекулярную массу полиолефина осуществляют с использованием уравнения Марка Хоувинка и следующих констант Марка Хоувинка:

KPS=19×10-3 мл/г, αPS=0,655

КРЕ=39×10-3 мл/г, αPE=0,725

KPP=19×10-3 мл/г, αPP=0,725

Для подгонки калибровочных данных используется полином третьего порядка.

Все образцы готовят в диапазоне концентраций от 0,5 до 1 мг/мл и растворяют при 160°С в течение 2,5 ч для РР или 3 ч для РЕ при непрерывном мягком встряхивании.

Как известно в данной области, средневесовую молекулярную массу смеси можно рассчитать, если молекулярные массы ее компонентов известны, согласно:

где Mwb представляет собой среднемассовую молекулярную массу смеси, wi представляет собой массовую долю компонента «i» в смеси, и Mw представляет собой средневесовую молекулярную массу компонента «i».

Среднечисленная молекулярная масса может быть рассчитана с использованием правила смешивания:

где Mnb представляет собой среднечисловую молекулярную массу смеси, wi представляет собой массовую долю компонента «i» в смеси, и Mni представляет собой среднечисленную молекулярную массу компонента «i».

Модуль упругости при изгибе

Испытание на изгиб проводят в соответствии с методом ISO 178 с использованием отлитых под давлением образцов для испытаний, изготовленных в соответствии с EN ISO 1872-2. Модуль упругости при изгибе определяют при поперечной скорости 2 мм/мин.

Прочность на растяжение и деформация растяжения

Испытание на растяжение осуществляют в соответствии с ISO 527. Скорость ползуна для испытания прочности на растяжение и относительного удлинения составляет 50 мм/мин. Испытательный образец, изготовленный в соответствии с EN ISO 1872-2, тип образца: 5А для ISO 527-2.

Шор D

Шор D (1 с) определяется в соответствии с IS0868 для отлитого образца толщиной 4 мм. Твердость по Шору определяют через 1 с после того, как опорная стойка плотно соприкасается с образцом для испытаний. Образец формуют в соответствии с EN IS01872-2.

Экструзия кабеля

Экструзия кабеля производится по кабельной линии Nokia-Maillefer. Экструдер имеет пять температурных зон с температурами 170/175/180/190/190°С, а головка экструдера имеет три зоны с температурами 210/210/210°С. Шнек экструдера является шнековым барьером конструкции Elise. Матрица представляет собой полутрубку с диаметром 5,9 мм, и наружный диаметр кабеля составляет 5 мм. Смесь экструдируют на твердом алюминиевом проводнике диаметром 3 мм для исследования свойств экструзии. Скорость линии составляет 75 м/мин. Давление на экране и ток потребления экструдера записывают для каждого материала.

Усадка кабеля

Усадка композиции определяется с помощью образцов кабеля, полученных при экструзии кабеля. Кабели кондиционируют в постоянном помещении по меньшей мере 24 часа до резки образцов. Условия в постоянном помещении составляют: 23±2°С и влажность 50±5%. Образцы нарезают до 400 мм на расстоянии по меньшей мере 2 м от концов кабеля. Они дополнительно кондиционируются в постоянной комнате в течение 24 часов, после чего их помещают в печь на тальковом ложе при 100°С в течение 24 часов. После извлечения образца из печи им дают остыть до комнатной температуры и затем измеряют. Усадка рассчитывается по приведенной ниже формуле:

[(Lдо-Lпосле)/Lдо]×100%, где L представляет собой длину.

Индекс износа

Индекс износа измеряют в соответствии с ASTM D 4060. Толщина диска составляет 2 мм, абразивный круг CS-17 и нагрузка 1000 г. Результат сообщают после 5000 циклов.

Примеры

Сравнительный пример 1 (СЕ1) представляет собой коммерческие продукты Borstar®HE6067. Его получают с использованием катализатора (I) (Lynx 200), который является коммерчески доступным катализатором Циглера-Натта, производимым и поставляемым BASF.

Сравнительный пример 2 (СЕ2) получают в соответствии с теми же стадиями процесса, которые описаны в связи со сравнительными примерами 3-6 (СЕ3-СЕ6) и примерами изобретения (IE1 и IE2), за исключением того, что вместо катализатора (II) используется катализатор (I) (LL).

Катализатор (II)

Катализатор, называемый катализатором (II), описан в WO 2016/097193 и его получают в соответствии со следующими стадиями:

Подготовка предварительно обработанного материала подложки

Закрытый кожухом реактор из нержавеющей стали 160 дм3, оснащенный спиральным перемешивающим элементом, герметизируется в N2 под давлением 2,0 бар изб. и понижается до 0,2 бар изб., пока уровень O2 не станет меньше 3 млн-1. Затем в сосуд загружают гептан (20,5 кг) и 2,2-ди-(тетрагидрофурил)пропан (0,512 кг; 2,81 моль; DTHFP). Полученную смесь перемешивают в течение 20 мин при 40 об/мин. Носитель MgCl2×3EtOH (6,5 кг; DTHFP/Mg = 0,1 моль/моль; 27,5 моль Mg; Mg 10,18 мас. %, d10=9,5 мкм, d50 = 17,3 мкм и d90 = 28,5 мкм, в форме гранул) добавляют в реактор при перемешивании. Эту суспензию охлаждают примерно до минус 20°С и в аликвотах добавляют 33 мас. % раствор триэтилалюминия (29,4 кг, 84,3 моль Al; Al/EtOH = 1,0 моль/моль) в гептане в течение 2,5 часов при выдерживании температуры меньше 10°С. После добавления TEA (триэтилалюминия) реакционную смесь постепенно нагревают до 80°С в течение 2,4 ч и выдерживают при этой температуре в течение дополнительных 20 мин при 40 об/мин. Суспензии дают отстояться в течение 10 минут, и маточный раствор удаляют через 10 мкм фильтровальную сетку на дне реактора в течение 15 минут. В сосуд загружают теплый толуол (43 кг) и затем перемешивают при 40 об/мин в течение 38 мин при 55-70°С. Суспензии дают отстояться в течение 10 минут при температуре 50-55°С, и жидкость удаляют через 10 мкм фильтровальную сетку на дне реактора в течение 15 минут.

Получение катализатора

Сосуд, содержащий предварительно обработанную подложку, наполняют толуолом (43 кг) и затем охлаждают до приблизительно 30°С. Добавляют чистый TiCl4 (5,17 кг, 27,5 моль; Ti/Mg = 1,0 моль/моль). Полученную суспензию нагревают до приблизительно 90°С в течение 2 часов и выдерживают при этой температуре дополнительный 1 час при перемешивании со скоростью 40 об/мин. Суспензии дают отстояться в течение 10 минут при температуре приблизительно 90°С, и маточный раствор удаляют через 10 мкм фильтровальную сетку на дне реактора в течение 15 минут. Полученный твердый материал дважды промывают толуолом (по 43 кг каждый) при приблизительно 90°С и один раз гептаном (34 кг) при приблизительно 40°С.На всех трех этих этапах промывки используется одна и та же последовательность событий: добавление предварительно нагретого (90 или 40°С) растворителя, затем перемешивание при 40 об/мин в течение 30 минут, что позволяет твердому веществу осесть в течение 10 минут, и затем удаление жидкости через 10 мкм фильтровальную сетку на дне реактора в течение 15 минут.

Полученный катализатор смешивают с 20 кг белого масла и сушат 4 ч при 40-50°С потоком азота (2 кг/ч) и вакуумом (-1 бар изб.). Катализатор вынимают из реактора, и реактор промывают еще 20 кг масла и вынимают в тот же барабан. Выход сухого катализатора составляет 3,60 кг (82,2% в расчете на Mg).

Полимеризация

В полимеризационной установке, состоящей из реактора для предварительной полимеризации, двух петлевых реакторов, соединенных последовательно с газофазным реактором и предусматривающих использование одного из катализаторов, как указано выше, бимодальные этиленовые сополимеры для сравнительных примеров СЕ2-СЕ4 и примера IE1 по изобретению получают следующим образом:

Предварительная полимеризация (А1)

Основное назначение реактора предварительной полимеризации представляет собой обеспечение хорошей морфологии конечного продукта. В реакторе для предварительной полимеризации катализатор покрыт полимером, который предотвращает разрушение частиц катализатора на более мелкие кусочки при поступлении в петлевой реактор. Это сводит к минимуму дефекты в конечном продукте и обеспечивает хорошую морфологию. Его также можно использовать для снижения активности катализатора и оптимизации свойств продукта.

Первый петлевой реактор (А21)

В этом реакторе часть этиленового гомополимера получают полимеризацией этилена в присутствии водорода. Молярное отношение водорода к типу этиленового катализатора и дальнейшие условия способа приведены в таблице 1. В первом петлевом реакторе сополимер не подается в реактор. Незначительное количество сополимера, которое указано в таблицах, остается от предварительной полимеризации.

Полученные значения MFR2 этиленового гомополимера (А21 MFR2) также приведены в таблице 1.

Второй петлевой реактор (А2)

В этом реакторе путем полимеризации этилена в присутствии водорода получают больше этиленового гомополимера. Условия процесса представлены в таблице 1. Во втором петлевом реакторе сополимер не вводят в реактор. Незначительное количество сополимера, указанное в таблицах, остается от предварительной полимеризации.

Полученные значения MFR2 этиленового гомополимера (А2 MFR2) также приведены в таблице 1.

Газофазный реактор (A3)

В этом реакторе этиленовые сополимеры получают полимеризацией этилена и 1-бутена, который активно добавляют в реактор. Условия процесса представлены в таблице 1, а также весовое соотношение между гомополимером и сополимером. Полученный сополимер этилена и 1-бутена присутствует в форме однородной смеси с этиленовым гомополимером из петлевых реакторов. Результирующая плотность этиленового сополимера, значения MFR2, MFR5 (плотность смесителя A3, MFR2 и MFR5) представлены в таблице 1.

Соединение

Смесь полимеров затем смешивают с техническим углеродом, двумя антиоксидантами и одним акцептором кислоты.

Технический углерод представлен в форме маточной смеси СВ MB, представляющей собой композицию, состоящую из 60,39% HDPE, 0,11% пентаэритритил-тетракис(3-(3',5'-ди-трет-бутил-4)-гидроксифенил)пропионата (антиоксидант) и 39,5% технического углерода.

Антиоксид антом 1 является пентаэритритил-тетракис(3-(3',5'-ди-трет-бутил-4-гидроксифенил)пропионат.Антиоксидантом 2 является трис(2,4-ди-трет-бутилфенил)фосфат.

Акцептор кислоты представляет собой стеарат кальция.

Количество каждого компонента, которое представлено в таблице 1, выражено в мас. % от всей композиции.

Частицы полимера смешивают с добавками и экструдируют в гранулы, как известно в данной области. Предпочтительно на стадии экструзии используют двухшнековый экструдер с противоположным вращением. Такие экструдеры производятся, например, Kobe и Japan Steel Works. Подходящий пример таких экструдеров раскрыт в ЕР-А-1600276. Обычно удельный расход энергии (SEI) при экструзии находится в диапазоне от 100 до 200 кВтч/т.

Результаты

В таблице 2 показаны многие свойства, представленные сравнительной и изобретенной композициями или соответствующими кабелями. При сравнении таблиц видно, что композиция изоляции кабеля по изобретению демонстрирует улучшенные свойства в отношении усадки и стойкости к истиранию в сочетании с другими превосходными механическими свойствами. Кроме того, улучшается технологичность композиций изоляции кабеля по изобретению, что может быть выведено из значений MFR2, MFR5, Eta300, давления экструзии кабеля и значений тока.

В частности, композиции по настоящему изобретению имеют лучшую технологичность и уменьшенную усадку, чем продаваемый продукт Borstar®HE6067 (СЕ1). Механические свойства сохраняются на сопоставимых уровнях.

Поскольку усадку и давление экструзии кабеля для IE2 измеряли в других условиях, образцы СЕ3 и IE1 также были повторно измерены в этих условиях. Значения повторного запуска для СЕ3 и IE1 приведены в скобках в таблице 2.

В то время как увеличение MFR2 композиций по отношению к СЕ1 и СЕ2 и в то же время компенсация потери в ESCR с использованием катализатора II обеспечило композиции (СЕ4-СЕ6) с улучшенной усадкой, отличающейся высокой ESCR, устойчивость к истиранию может быть дополнительно улучшена, когда MFR2 композиции удовлетворяет следующей корреляции:

Индекс износа ≤ 15,500 + 0,900 × MFR2 композиции.

Тогда демонстрируется выгодная комбинация свойств для композиций по изобретению.

Реферат

Изобретение относится к композиции изоляции кабеля, содержащей мультимодальный олефиновый сополимер, где указанный олефиновый сополимер имеет плотность от 0,935 до 0,960 г/сми MFRот 1,5 до 10,0 г/10 мин и содержит бимодальную полимерную смесь низкомолекулярного гомо- или сополимера и высокомолекулярного сополимера, где композиция имеет ESCR по меньшей мере 2000 часов и где числовые значения индекса износа кабеля и MFRкомпозиции (г/10 мин) соответствуют корреляции: индекс износа меньше 15,500+0,900×MFRкомпозиции. Изобретение также относится к способу получения указанной композиции и ее применению в качестве внешнего слоя изоляции для кабеля, предпочтительно кабеля связи, наиболее предпочтительно оптоволоконного кабеля. Изобретение позволяет создавать композицию для изоляции, имеющую более высокую стойкость к истиранию. 4 н. и 11 з.п. ф-лы, 2 табл.

Формула

Документы, цитированные в отчёте о поиске

Композиция для оболочки кабеля

Полимерная композиция для сшитых изделий

Комментарии