Способ получения аэрогелей или ксерогелей - RU2577862C2

Код документа: RU2577862C2

Описание

Настоящее изобретение относится к способу получения пористых материалов в виде аэрогелей или ксерогелей, включающему взаимодействие, по меньшей мере, одного многофункционального изоцианата с аминокомпонентом, включающим, по меньшей мере, один многофункциональный замещенный ароматический амин, в присутствии растворителя и катализатора, причем взаимодействие осуществляют в отсутствии воды.

Далее, изобретение относится к получаемым таким образом аэрогелям и ксерогелям, а также к применению аэрогелей и ксерогелей в качестве изолирующего материала и в вакуумных изоляционных панелях.

Пористые материалы, например полимерные пены, с порами величиной порядка немногих микрометров или значительно меньше и с высокой пористостью, составляющей, по меньшей мере, 70%, по теоретическим соображениям являются особенно хорошими теплоизоляторами.

Такие пористые материалы с небольшим средним диаметром пор могут иметься, например, в качестве органических ксерогелей. В уровне техники понятие ксерогель не применяется полностью единым. В общем под ксерогелем понимают пористый материал, полученный путем золь-гель-способа, причем жидкая фаза удалена из геля путем сушки при температуре и давлении ниже критической температуры и ниже критического давления жидкой фазы (при "субкритических условиях"). В противоположность этому используют понятие "аэрогель", если удаление жидкой фазы из геля осуществлено при сверхкритических условиях.

При золь-гель-способе сначала получают золь на основе реакционноспособной органической предварительной стадии геля, после чего золь желируют посредством сшивающей реакции с получением геля. Для получения из геля пористого материала, например ксерогеля, из геля нужно удалять жидкость. Для упрощения к этой стадии в нижеследующем относятся как "сушка".

В документе WO-95/02009 раскрыты основанные на изоцианате ксерогели, которые пригодны, в частности, для применения в области вакуумной изоляции. Кроме того, в указанном документе раскрыт основанный на золь-геле способ получения ксерогелей, при котором применяют известные среди других и ароматические полиизоцианаты, а также нереакционноспособный растворитель. В качестве других соединений с активными атомами углерода используют алифатические или ароматические полиамины или полиолы. Раскрытые в опубликованном документе примеры включают такие, в которых полиизоцианат подвергают взаимодействию с диамино-диэтилтолуолом. Раскрытые ксерогели в общем имеют средние величины пор порядка 50 мкм. В одном из примеров приводится средний диаметр пор 10 мкм.

Из документа WO-2008/138978 известны ксерогели, содержащие от 30 до 90 вес.%, по меньшей мере, одного многофункционального изоцианата и от 10 до 70 вес.%, по меньшей мере, одного многофункционального ароматического амина, объемно-взвешенный средний диаметр пор которых составляет не более 5 микрометров.

В неопубликованной заявке ЕР-А 09178783.8 описаны пористые материалы на основе многофункциональных изоцианатов и многофункциональных ароматических аминов, причем аминокомпонент включает многофункциональные замещенные ароматические амины. Указанные пористые материалы получают путем взаимодействия изоцианатов с желаемым количеством амина в растворителе, инертном по отношению к амину. При этом образование мочевинных связей происходит исключительно за счет реакции изоцианатных групп с используемыми аминогруппами. Реакция протекает без катализатора.

Однако свойства материала, в частности механическая прочность и/или прочность при сжатии, а также теплопроводность известных материалов на основе полимочевины достаточны не для всех областей применения. Кроме того, исходные составы при сушке проявляют усадку со снижением пористости и повышением плотности. Далее, время желирования, т.е. необходимое для желирования исходных соединений время, часто бывает слишком продолжительным. Кроме того, средняя величина пор известных пористых материалов с малой плотностью часто является слишком высокой. В частности при давлениях выше вакуума, например в пределах от 1 до 1000 мбар, меньшая средняя величина пор является выгодной из-за более выгодной теплопроводности.

Особой проблемой известных из уровня техники составов на основе изоцианатов и аминов являются так называемые ошибки смешивания. Такие ошибки смешивания появляются вследствие высокой скорости реакции изоцианатов с аминогруппами, так как перед полным смешиванием реакция желирования уже довольно продвинута. Ошибки смешивания приводят к аэрогелям и ксерогелям с гетерогенными и неудовлетворительными свойствами. Поэтому в общем желательна разработка стратегии для снижения появления ошибок смешивания. При этом следует избегать слишком долгого времени желирования, т.е. слишком продолжительного времени до полного желирования предварительной стадии геля.

Поэтому задача настоящего изобретения заключается в избежании вышеприведенных недостатков. В частности, задача заключается в предоставлении аэрогеля или ксерогеля, не или лишь в незначительной мере обладающего приведенными недостатками. Пористые материалы в виде аэрогелей или ксерогелей должны иметь улучшенную по сравнению с уровнем техники теплопроводность в вакууме. Кроме того, аэрогели и ксерогели и при давлении выше области вакуума, в частности при давлении в области примерно от 1 мбар до 100 мбар, должны иметь низкую теплопроводность. Это желательно, так как в вакуумных панелях со временем происходит повышение давления. Другая задача настоящего изобретения заключается в разработке пористого материала с низкой теплопроводностью в проветренном состоянии, т.е. в области 1000 мбар. Далее, аэрогель или ксерогель одновременно должен обладать высокой пористостью, малой плотностью и достаточно высокой механической прочностью.

И, наконец, должны избегаться ошибки смешивания и, таким образом, гетерогенность структуры и свойств пористых материалов, появляющихся при взаимодействии изоцианатов с аминами.

Таким образом, были найдены способ согласно изобретению и получаемые данным способом аэрогели и ксерогели.

Предлагаемый способ получения аэрогеля или ксерогеля включает взаимодействие нижеприведенных компонентов (а1) и (а2) в отсутствие воды и в присутствии растворителя и, по меньшей мере, одного катализатора:

(а1) по меньшей мере, один многофункциональный изоцианат,

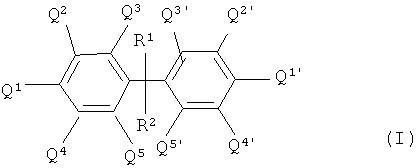

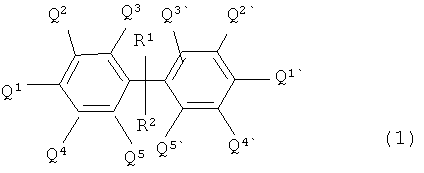

(а2) по меньшей мере, один многофункциональный замещенный ароматический амин (a2-s) общей формулы I

в которой R1 и R2 могут быть одинаковыми или различными и независимо друг от друга выбраны из водорода и линейных или разветвленных алкильных групп с 1-6 атомами углерода, причем все заместители Q1 до Q5 и Q1' до Q5' одинаковы или различны и независимо друг от друга выбраны из водорода, первичной аминогруппы и линейной или разветвленной алкильной группы с 1-12 атомами углерода, причем алкильная группа может нести дальнейшие функциональные группы, при условии, что

- соединение общей формулы I включает, по меньшей мере, две первичные аминогруппы, причем, по меньшей мере, один из заместителей Q1, Q3 и Q5 представляет собой первичную аминогруппу и, по меньшей мере, один из заместителей Q1', Q3' и Q5' представляет собой первичную аминогруппу, и

- Q2, Q4, Q2' и Q4' выбраны с обеспечением того, что соединение общей формулы I включает, по меньшей мере, одну линейную или разветвленную алкильную группу, которая может нести дальнейшие функциональные группы с 1-12 атомами углерода в α-положении, по меньшей мере, к одной связанной с ароматическим ядром первичной группе,

в случае необходимости, по меньшей мере, один дальнейший многофункциональный ароматический амин (а2-u), отличный от аминов (a2-s) согласно общей формуле I, с образованием аэрогелей или ксерогелей согласно изобретению.

Предпочтительные формы выполнения изобретения вытекают из формулы изобретения и описания. Комбинации предпочтительных форм выполнения охвачены объемом настоящего изобретения. В нижеследующем поясняются предпочтительные формы выполнения используемых компонентов.

Многофункциональные изоцианаты (а1) в нижеследующем вместе обозначаются как компонент (а1). Соответствующим образом многофункциональные амины (а2) в нижеследующем обозначаются как компонент (а2). Для специалиста является очевидным, что приведенные мономерные компоненты имеются в пористом материале в прореагировавшем виде.

Под функциональностью соединения в рамках настоящего изобретения следует понимать число реакционноспособных групп на молекулу. В случае мономерного компонента (а1) функциональностью является число изоцианатных групп на молекулу. В случае аминогрупп мономерного компонента (а2) функциональность обозначает число реакционноспособных аминогрупп на молекулу. Многофункциональное соединение при этом имеет функциональность, по меньшей мере, 2.

В случае, если в качестве компонента (а1), соответственно компонента (а2), используют смеси соединений разной функциональности, функциональность компонентов получается из числового среднего функциональности отдельных соединений. Многофункциональное соединение содержит, по меньшей мере, две из вышеназванных функциональных групп на молекулу.

Согласно изобретению реакция протекает в отсутствие воды. Специалисту известно, что нельзя полностью исключить наличие следов воды в растворителе. Небольшое количество воды не оказывает влияния на изобретение. В соответствии с этим под отсутствием воды следует понимать ситуацию, где общее количество воды в пересчете на общий вес компонентов (а1) и (а2) и воды составляет менее 0,1 вес.%, в частности от 0 до 0,09 вес.%, особенно предпочтительно от 0 до 0,08 вес.%.

Компонент (а1)

В способе согласно изобретению в качестве компонента (а1) взаимодействию подвергают, по меньшей мере, один многофункциональный изоцианат.

В рамках предлагаемого способа используемое количество компонента (а1) составляет предпочтительно от 20 до 80 вес.%, в частности от 25 до 75 вес.%, особенно предпочтительно от 35 до 68 вес.%, в пересчете на общий вес компонентов (а1) и (а2), который равен 100 вес.%.

В качестве многофункциональных изоцианатов пригодны ароматические, алифатические, циклоалифатические и/или жирноароматические изоцианаты. Такие многофункциональные изоцианаты известны, или их можно получать известными способами. Многофункциональные изоцианаты можно использовать, в частности, в виде смесей, так что компонент (а1) в этом случае содержит разные многофункциональные изоцианаты. Пригодные в качестве мономерных компонентов (а1) многофункциональные изоцианаты имеют две изоцианатные группы (в нижеследующем называются диизоцианатами) или более двух изоцианатных групп на молекулу мономерного компонента.

В частности, пригодны 2,2'-, 2,4'- и/или 4,4'-дифенилметандиизоцианат (MDI), 1,5-нафтилендиизоцианат (NDI), 2,4- и/или 2,6-толуилендиизоцианат (TDI), 3,3'-диме-тилдифенилдиизоцианат, 1,2-дифенилэтандиизоцианат и/или п-фенилендиизоцианат (PPDI), три-, тетра-, пента-, гекса-, гепта- и/или октаметилендиизоцианат, 2-метилпентаметилен-1,5-диизоцианат, 2-этилбутилен-1,4-диизоцианат, пентаметилен-1,5-диизоцианат, бутилен-1,4-диизоцианат, 1-изоцианато-3,3,5-триметил-5-изо-циа-натометил-циклогексан (изофорон-диизоцианат, IPDI), 1,4- и/или 1,3-бис(изо-цианатометил)циклогексан (HXDI), 1,4-циклогександиизоцианат, 1-метил-2,4- и/или -2,6-циклогександиизоцианат и 4,4'-, 2,4'- и/или 2,2'-дициклогексилметандиизоцианат.

В качестве многофункциональных изоцианатов (а1) предпочитаются ароматические изоцианаты. Особенно предпочтительными в качестве многофункциональных изоцианатов компонента (а1) являются следующие формы выполнения:

i) многофункциональные изоцианаты на основе толуилендиизоцианата (TDI), в частности 2,4-TDI, или 2,6-TDI, или смеси 2,4- и 2,6-TDI;

ii) многофункциональные изоцианаты на основе дифенилметандиизоцианата (MDI), в частности 2,2'-MDI, 2,4'-MDI, 4,4'-MDI или олигомерный MDI, который также обозначается как полифенилполиметилендиизоцианат, или смеси двух или трех вышеприведенных дифенилметандиизоцианатов, или сырой MDI, который образуется при получении MDI, или смеси, по меньшей мере, одного олигомера MDI и, по меньшей мере, одного из вышеприведенных низкомолекулярных производных MDI;

iii) смеси, по меньшей мере, одного ароматического изоцианата согласно форме выполнения i) и, по меньшей мере, одного ароматического изоцианата согласно форме выполнения ii).

Особенно предпочтительным в качестве многофункционального изоцианата является олигомерный дифенилметандиизоцианат. Последний (который далее обозначается как олигомерный MDI) представляет собой олигомерный продукт конденсации, т.е. производное дифенилметандиизоцианата (MDI), или смесь нескольких таких олигомерных продуктов конденсации. Предпочтительно многофункциональные изоцианаты могут быть образовны из смеси мономерных ароматических диизоцианатов и олигомерного MDI.

Олигомерный MDI содержит один или несколько многоядерных продуктов конденсации MDI с функциональностью выше 2, в частности 3, 4 или 5. Олигомерный MDI известен, и часто он обозначается как полифенилполиметиленизоцианат или как полимерный MDI. Олигомерный MDI обычно состоит из смеси основанных на MDI изоцианатов с разной функциональностью. Обычно олигомерный MDI используют в виде смеси с мономерным MDI.

(Средняя) функциональность изоцианата, содержащего олигомерный MDI, может варьироваться в пределах примерно от 2,2 до 5, предпочтительно от 2,4 до 3,5, в частности от 2,5 до 3. Такая смесь основанных на MDI многофункциональных изоцианатов с разной функциональностью представляет собой, в частности, сырой MDI, который образуется при получении MDI.

Многофункциональные изоцианаты или смеси нескольких многофункциональных изоцианатов на основе MDI известны, и они сбываются, например, фирмой BASF Polyurethanes GmbH под названием Lupranat®.

Предпочтительно функциональность компонента (а1) составляет, по меньшей мере, два, предпочтительно, по меньшей мере, 2,2, в частности, по меньшей мере, 2,5. Функциональность компонента (а1) составляет предпочтительно от 2,2 до 4, особенно предпочтительно от 2,5 до 3.

Предпочтительно содержание изоцианатных групп компонента (а1) составляет от 5 до 10 ммоль/г, особенно предпочтительно от 6 до 9 ммоль/г, в частности от 7 до 8,5 ммоль/г. Специалисту известно, что содержание изоцианатных групп в ммоль/г и так называемый эквивалентный вес в г/эквивалент являются обратно зависимыми друг от друга. Содержание изоцианатных групп в ммоль/г получается из содержания в вес.% согласно стандарту ASTM D-5155-96 А.

В одной предпочтительной форме выполнения компонент (а1) состоит, по меньшей мере, из одного многофункционального изоцианата, выбранного из группы, включающей дифенилметан-4,4'-диизоцианат, дифенилметан-2,4'-диизоцианат, дифенил-метан-2,2'-диизоцианат и олигомерный дифенилметандиизоцианат. В рамках этой предпочтительной формы выполнения компонент (а1) содержит особенно предпочтительно олигомерный дифенилметандиизоцианат и имеет функциональность, по меньшей мере, 2,5.

Вязкость используемого компонента (а1) может варьироваться в широких пределах. Предпочтительно компонент (а1) имеет вязкость от 100 до 3000 мПа·с, особенно предпочтительно от 200 до 2500 мПа·с.

Компонент (а2)

Согласно изобретению как компонент (а2) взаимодействию подвергают, по меньшей мере, один многофункциональный замещенный ароматический амин (a2-s) общей формулы I

в которой R1 и R2 могут быть одинаковыми или различными и независимо друг от друга выбраны из водорода и линейных или разветвленных алкильных групп с 1-6 атомами углерода, причем все заместители Q1 до Q5 и Q1' до Q5' одинаковы или различны и независимо друг от друга выбраны из водорода, первичной аминогруппы и линейной или разветвленной алкильной группы с 1-12 атомами углерода, причем алкильная группа может нести дальнейшие функциональные группы, при условии, что

- соединение общей формулы I включает, по меньшей мере, две первичные аминогруппы, причем, по меньшей мере, один из заместителей Q1, Q3 и Q5 является первичной аминогруппой и, по меньшей мере, один из заместителей Q1', Q3' и Q5' является первичной аминогруппой, и

- Q2, Q4, Q2' и Q4' выбраны с обеспечением того, что соединение общей формулы I имеет, по меньшей мере, одну линейную или разветвленную алкильную группу, которая может нести дальнейшие функциональные группы, с 1-12 атомами углерода в α-положении, по меньшей мере, к одной связанной с ароматическим ядром первичной аминогруппе, и

в случае необходимости, по меньшей мере, один дальнейший многофункциональный амин (а2-u), отличный от аминов (a2-s) общей формулы I.

Таким образом, компонент (а2) состоит из многофункциональных ароматических аминов, причем одним компонентом являются многофункциональные ароматические амины (a2-s) согласно общей формуле I.

Под многофункциональными аминами следует понимать такие, которые имеют, по меньшей мере, две реакционноспособные относительно изоцианатов аминогруппы на молекулу. При этом реакционноспособными относительно изоцианатов являются первичные и вторичные аминогруппы, причем реакционноспособность первичных аминогрупп в общем заметно выше, чем реакционноспособность вторичных аминогрупп.

Предпочтительно используемое количество компонента (а2) составляет от 20 до 80 вес.%, особенно предпочтительно от 25 до 75 вес.%, в частности от 32 до 65 вес.%, в пересчете на общий вес компонентов (а1) и (а2), который составляет 100 вес.%.

Согласно изобретению R1 и R2 в общей формуле I одинаковы или различны и выбраны независимо друг от друга из водорода, первичной аминогруппы и линейной или разветвленной алкильной группы с 1-6 атомами углерода. Предпочтительно R1 и R2 выбраны из водорода и метила. Особенно предпочтительно R1=R2=Н.

Предпочтительно Q2, Q4, Q2' и Q4' выбирают с обеспечением того, что замещенный ароматический амин (a2-s) включает, по меньшей мере, две первичные аминогруппы, которые имеют по одной или двум линейным или разветвленным алкильным группам с 1-12 атомами углерода в α-положении, которые могут нести дальнейшие функциональные группы. Если один или несколько из Q2, Q4, Q2' и Q4' выбирают так, что они соответствуют линейным или разветвленным алкильным группам с 1-12 атомами углерода, которые несут дальнейшие функциональные группы, тогда предпочитаются аминогруппы, и/или гидроксигруппы, и/или атомы галогена в качестве таких функциональных групп.

Предпочтительно алкильные группы заместителей Q в общей формуле I выбирают из метила, этила, н-пропила, изо-пропила, н-бутила, втор.бутила и трет.бутила.

Предпочтительно амины (a2-s) выбирают из группы, включающей 3,3',5,5'-тетраал-кил-4,4'-диаминодифенилметан, 3,3',5,5'-тетраалкил-2,2'-диаминодифенилметан и 3,3',5,5'-тетраалкил-2,4'-диаминодифенилметан, причем алкильные группы в положениях 3,3',5 и 5' могут быть одинаковыми или различными и независимо друг от друга выбраны из линейных или разветвленных алкильных групп с 1-12 атомами углерода, которые могут нести дальнейшие функциональные группы. Предпочтительно вышеназванными алкильными группами являются (незамещенные) метил, этил, н-пропил, изопропил, н-бутил, втор.бутил или трет.бутил.

Согласно одной форме выполнения один, несколько или все атомы водорода одной или нескольких алкильных групп заместителей Q могут быть заменены атомами галогена, в частности хлором. Альтернативно один, несколько или все атомы водорода одной или нескольких алкильных групп заместителя Q могут быть заменены группой NH2 или ОН. Предпочтительно, однако, алкильные группы в соединениях общей формулы I состоят из углерода и водорода.

В особенно предпочтительной форме выполнения компонент (а2) включает 3,3',5,5'-тетраалкил-4,4'-диаминодифенилметан, причем алкильные группы могут быть одинаковыми или различными и независимо друг от друга выбраны из линейных или разветвленных алкильных групп с 1-12 атомами углерода, которые могут нести функциональные группы. Предпочтительно вышеприведенные алкильные группы выбраны из незамещенных алкильных групп, в частности таких, как метил, этил, н-пропил, изо-пропил, н-бутил, втор.бутил и трет.бутил, особенно предпочтительно метил и этил. В частности, предпочтительными являются 3.3'-6.6'-тетраэтил-4,4'-диаминодифенилметан и/или 3,3'-5,5'-тетраметил-4,4'-диаминодифенилметан.

Вышеуказанные многофункциональные амины типа (a2-s) специалисту известны, или их можно получать известными способами. Один из известных способов заключается в взаимодействии анилина, соответственно производных анилина, с формальдегидом в присутствии кислоты в качестве катализатора, в частности взаимодействие 2,4-или 2,6-диалкиланилина.

В случае необходимости компонент (а2) может включать дальнейшие многофункциональные ароматические амины (а2-u), отличные от аминов структуры (a2-s). Предпочтительно ароматические амины (а2-u) имеют исключительно ароматически связанные аминогруппы, однако они могут также иметь как (цикло)алифатически связанные, так и ароматически связанные реакционноспособные аминогруппы.

Пригодными многофункциональными ароматическими аминами (а2-u) являются, в частности, изомеры и производные диаминодифенилметана. Предпочтительными в рамках компонента (а2) изомерами и производными диаминодифенилметана являются, в частности, 4,4'-диаминодифенилметан, 2,4'-диаминодифенилметан, 2,2'-ди-аминодифенилметан и олигомерный диаминодифенилметан.

Кроме того, пригодными многофункциональными ароматическими аминами (а2-u) являются, в частности, изомеры и производные толуолдиамина. В рамках компонента (а2) предпочтительными изомерами и производными толуолдиамина являются, в частности, толуол-2,4-диамин и/или толуол-2,6-диамин и диэтилдиамины, в частности 3,5-диэтилтолуол-2,4-диамин и/или 3,5-диэтилтолуол-2,6-диамин.

Согласно первой, особенно предпочтительной форме выполнения компонент (а2) состоит исключительно из многофункциональных ароматических аминов типа (a2-s). Согласно второй предпочтительной форме выполнения компонент (а2) состоит из многофункциональных ароматических аминов типов (a2-s) и (а2-u). Во второй предпочтительной форме выполнения компонент (а2) содержит предпочтительно, по меньшей мере, один многофункциональный ароматический амин (а2-u), по меньшей мере один из которых выбран из изомеров и производных диаминодифенилметана (MDA).

Особенно предпочтительно компонент (а2) второй предпочтительной формы выполнения включает, по меньшей мере, один многофункциональный ароматический амин (а2-u), выбранный из 4,4'-диаминодифенилметана, 2,4'-диаминодифенилметана, 2,2'-диаминодифенилметана и олигомерного диаминодифенилметана.

Олигомерный диаминодифенилметан содержит один или несколько многоядерных, содержащих метиленовые мостики продуктов конденсации анилина и формальдегида. Олигомерный MDA содержит, по меньшей мере, один, в общем, однако, несколько олигомеров MDA с функциональностью выше 2, в частности 3, 4 или 5. Олигомерный MDA известен, или его можно получать известными способами. Обычно олигомерный MDA используют в виде смесей с мономерным MDA.

(Средняя) функциональность многофункционального амина (а2-u), который содержит олигомерный MDA, может варьироваться в пределах примерно от 2,3 до 5, предпочтительно от 2,3 до 3,5, в частности от 2,3 до 3. Такая смесь основанных на MDA многофункциональных аминов с разной функциональностью представляет собой, в частности, сырой MDA, который образуется, в частности, при конденсации анилина формальдегидом, обычно катализованной соляной кислотой, в качестве промежуточного продукта при получении сырого MDI.

В рамках указанной второй предпочтительной формы выполнения особенно предпочтительно компонент (а2) содержит олигомерный диаминодифенилметан в качестве соединения (а2-u) и в общем имеет функциональность, по меньшей мере, 2,1.

Доля аминов типа (a2-s) согласно общей формуле I в пересчете на общий вес всех многофункциональных аминов компонента (а2), которые, таким образом, вместе составляют 100 вес.%, составляет предпочтительно от 10 до 100 вес.%, особенно предпочтительно от 30 до 100 вес.%, еще более предпочтительно от 50 до 100 вес.%, в частности от 80 до 100 вес.%.

Доля многофункциональных ароматических аминов (а2-u), отличных от аминов типа (a2-s), в пересчете на общий вес всех многофункциональных аминов компонента (а2) составляет предпочтительно от 0 до 90 вес.%, особенно предпочтительно от 0 до 70 вес.%, еще более предпочтительно от 0 до 50 вес.%, в частности от 0 до 20 вес.%.

В рамках настоящего изобретения исходное соотношение (эквивалентное соотношение) nNCO/nAmin может варьироваться в широких пределах и может составлять, в частности, от 1,01 до 5. Особенно предпочтительно упомянутое эквивалентное соотношение составляет от 1,1 до 3, в частности от 1,1 до 2. Избыток nNCO относительно nAmin в этой форме выполнения приводит к уменьшению усадки пористого материала, в частности ксерогеля, при удалении растворителя, а также, благодаря синергетическому взаимодействию с катализатором, к улучшенной сшитой структуре и к улучшенным конечным свойствам получаемого пористого материала.

В рамках настоящего изобретения вышеупомянутые компоненты (а1) и (а2) используют предпочтительно в соотношении, в пересчете на общий вес компонентов (а1) und (а2), который составляет 100 вес.%, от 20 до 80 вес.%, особенно предпочтительно от 25 до 75 вес.%, в частности от 35 до 68 вес.% компонента (а1), и от 20 до 80 вес.%, более предпочтительно от 25 до 75 вес.%, в частности от 32 до 65 вес.% компонента (а2).

В нижеследующем компоненты (а1) и (а2) обозначаются совместно как органическая предварительная стадия геля (А).

Катализатор

Предпочтительно предлагаемый способ осуществляют в присутствии, по меньшей мере, одного катализатора в качестве компонента.

В качестве катализатора в принципе пригодны все известные специалисту катализаторы, ускоряющие тримеризацию изоцианатов (так называемые катализаторы тримеризации) и/или взаимодействие изоцианатов с ароматически связанными аминогруппами (так называемые катализаторы желирования).

Соответствующие катализаторы сами по себе известны, и они имеют разные формы в отношении вышеприведенных реакций. В зависимости от формы их можно отнести к одному или нескольким из вышеуказанных типов. Кроме того, специалисту известно, что могут иметь место и другие реакции, чем вышеприведенные.

Соответствующие катализаторы можно охарактеризовать, среди другого, по их каталитическому действию, что известно, например, из публикации "Polyurethane" ["Полиуретаны"], 3-е издание, автора G. Oertel, издательство Hanser Verlag, г. Мюнхен, 1993 г., стр.104-110.

Предпочтительные катализаторы имеют выраженную активность в отношении тримеризации. Это положительно сказывается на гомогенности сшитой структуры, что приводит к особенно выгодным механическим свойствам.

Катализаторы могут быть мономерным звеном (способными встраиваться катализаторами), или они могут быть не способными встраиваться, причем предпочтительными являются не способные к встраиванию катализаторы.

Целесообразно данный компонент используют в минимальном эффективном количестве. Предпочтительно катализатор или катализаторы (далее обозначенный/обозначенные как компонент (а4)) применяют в количестве от 0,01 до 5 вес. частей, особенно предпочтительно от 0,1 до 3 вес. частей, в частности от 0,2 до 2,5 вес. частей, в пересчете на 100 вес. частей компонентов (а1) и (а2).

Предпочтительные в качестве компонента (а4) катализаторы выбраны из группы, включающей первичные, вторичные и третичные амины, производные триазина, металлорганические соединения, хелаты металлов, четвертичные аммониевые соли, гидроксиды аммония, а также гидроксиды, алкоксиды и карбоксилаты щелочных и щелочноземельных металлов.

Пригодными катализаторами являются, в частности, сильные основания, например четвертичные гидроксиды аммония, как, например, гидроксиды тетраалкиламмония с 1-4 атомами углерода в алкильном остатке, и гидросид бензилтриметиламмония, гидроксиды щелочных металлов, как, например, гидроксид калия или натрия, алкоксиды щелочных металлов, как, например, метилат натрия, этилат натрия и калия и изопропилат калия.

Кроме того, пригодными катализаторами являются, в частности, соли щелочных металлов карбоновых кислот, как, например, формиат калия, ацетат натрия, ацетат калия, 2-этилгексоат калия, адипат калия и бензоат натрия, соли щелочных металлов длинноцепочечных жирных кислот с 10-20 атомами углерода и, в случае необходимости, боковыми гидроксильными группами.

Далее, пригодными катализаторами являются, в частности, карбоксилаты N-гидроксиалкил-четвертичного аммония, как, например, формиат триметилгидроксипропил-аммония.

Металлоорганические соединения известны специалисту, в частности, в качестве катализаторов желирования, и они также пригодны в качестве катализаторов (а4). Предпочтительным компонентом (а4) являются органические соединения олова, как, например, 2-этилгексаноаты олова и дилаураты дибутилолова.

Третичные амины в качестве катализаторов желирования и катализаторов тримеризации известны специалисту. Особенно предпочтительными в качестве катализаторов (а4) являются третичные амины, среди которых предпочитаются, в частности, N,N-диметилбензиламин, N,N'-диметилпиперазин, N,N-диметилциклогексиламин, N,N',N''-трис-(диалкиламиноалкил)-с-гексагидротриазины, такие как, например, N,N',N,N''-трис(диметиламинопропил)-с-гексагидротриазин, трис-(диметиламиноме-тил)фенол, простой бис(2-диметиламиноэтиловый) эфир, N,N,N,N-пентаметилди-этилентриамин, метилимидазол, диметилбензиламин, 1,6-диазабицикло-5,4,0-ундецен-7, триэтиламин, триэтилендиамин (IUPAC: 1,4-диазабицикло[2,2,2]октан), диметиламиноэтаноламин, диметиламинопропиламин, N,N-диметиламиноэтоксиэтанол, N,N,N-триметиламиноэтилэтаноламин, триэтаноламин, диэтаноламин, триизопропа-ноламин и диизопропаноламин.

Особенно предпочтительные катализаторы в качестве компонента (а4) выбраны из группы, включающей N,N-диметилциклогексиламин, простой бис(2-диметилами-ноэтиловый) эфир, N,N,N,N-пентаметилдиэтилентриамин, метилимидазол, диметилбензиламин, 1,6-диазабицикло-5,4,0-ундецен-7, трис-(диметиламинопропил)-с-гексагидротриазин, триэтиламин, трис-(диметиламинометил)фенол, триэтилендиамин (диазабицикло[2,2,2]октан), диметиламиноэтаноламин, диметиламинопропиламин, N,N-диметиламиноэтоксиэтанол, N,N,N-триметиламиноэтилэтаноламин, три-этаноламин, диэтаноламин, триизопропаноламин, диизопропаноламин, ацетилацетонаты металлов, этилгексаноаты аммония и этилгексаноаты ионов металлов.

Благодаря применению предпочтительных в рамках настоящего изобретения катализаторов получают аэрогели и ксерогели с небольшими средними диаметрами пор и улучшенным механическими свойствами, в частности к улучшенной прочностью при сжатии. Кроме того, применение катализаторов сокращает время желирования, т.е., реакция желирования ускоряется без отрицательных последствий на остальные свойства.

Растворитель

Согласно настоящему изобретению взаимодействие осуществляется в присутствии растворителя.

В рамках настоящего изобретения понятие "растворитель" включает жидкие растворители, то есть как растворители в собственном смысле, так и диспергаторы. В частности, смесь может представлять собой настоящий раствор, коллоидальный раствор или дисперсию, например эмульсию или суспензию. Предпочтительно смесь представляет собой настоящий раствор. Растворитель является жидким в условиях стадии (а) соединением, предпочтительно органическим растворителем.

Принципиально в качестве растворителя пригодны органическое соединение или смесь нескольких соединений, причем при температуре и давлении, при которых предоставляют смесь на стадии (а) (то есть, при условиях растворения), растворитель имеется в жидком состоянии. Состав растворителя выбирают таким образом, что он в состоянии растворять или диспергировать органическую предварительную стадию геля, предпочтительно растворять ее. Предпочтительными растворителями являются такие, которые представляют собой растворители для органической предварительной стадии геля (А), т.е. которые полностью растворяют органическую предварительную стадию геля (А) при условиях реакции.

Продуктом взаимодействия в присутствии растворителя является в первую очередь гель, т.е. вязкоупругая химическая сшитая структура, набухшая под воздействием растворителя. Растворитель, представляющий собой хорошее средство набухания образованной на стадии (b) сшитой структуры, как правило, приводит к образованию сшитой структуры с тонкими порами и небольшим средним диаметром пор, в противоположность чему применение растворителя, представляющего собой плохое средство набухания получаемого на стадии (b) геля, как правило, приводит к образованию крупнопористой сшитой структуры с большим средним диаметром пор.

Таким образом, выбор растворителя сказывается на желаемых распределении величины пор и пористости. Кроме того, растворитель выбирают в общем с обеспечением в основном полного исключения осаждения или коагуляции за счет образования осажденного продукта реакции во время или после стадии (b) предлагаемого способа.

В случае выбора пригодного растворителя доля осажденного продукта реакции обычно меньше чем 1 вес.%, в пересчете на общий вес смеси. Количество образовавшегося осажденного продукта в определенном растворителе можно определить путем гравиметрического анализа, причем реакционную смесь перед точкой желирования пропускают через пригодный фильтр.

В качестве растворителей пригодны известные из уровня техники растворители для основанных на изоцианатах полимеров. Предпочтительными растворителями являются при этом такие, которые представляют собой растворитель для компонентов (а1) и (а2), т.е. такие, которые в основном полностью растворяют составные части компонентов (а1) и (а2) в условиях реакции. Предпочтительно растворитель является инертным, т.е. нереакционноспособным, по отношению к компоненту (а1).

В качестве растворителей пригодны, например, кетоны, альдегиды, алкилалканоаты, амиды, такие как формамид и N-метилпирролидон, сульфоксиды, такие как диметилсульфоксид, алифатические и циклоалифатические галогенированные углеводороды, галогенированные ароматические соединения и простые фторсодержащие эфиры. Далее пригодны смеси двух или нескольких из вышеприведенных соединений.

Далее, в качестве растворителя пригодны ацетали, в частности диэтоксиметан, диметоксиметан и 1,3-диоксолан.

В качестве растворителей пригодны также простые диалкиловые эфиры и простые циклические эфиры. Предпочтительными диалкиловыми эфирами являются, в частности, такие с 2-6 атомами углерода, в частности простой метил-этиловый эфир, диэтиловый эфир, метил-пропиловый эфир, метил-изопропиловый эфир, пропил-этиловый эфир, этил-изопропиловый эфир, дипропиловый эфир, пропил-изопропиловый эфир, диизопропиловый эфир, метил-бутиловый эфир, метил-изобутиловый эфир, метил-трет.бутиловый эфир, этил-н-бутиловый эфир, этил-изобутиловый эфир и этил-трет.бутиловый эфир. Предпочтительными простыми циклическими эфирами являются, в частности, тетрагидрофуран, диоксан и тетрагидропиран.

В качестве растворителей предпочитаются альдегиды и/или кетоны. Пригодными в качестве растворителей альдегидами или кетонами являются, в частности, альдегиды или кетоны общей формулы R2-(CO)-R1, в которой R1 и R2 означают водород или алкильные группы с 1, 2, 3 или 4 атомами углерода. Пригодными альдегидами или кетонами являются, в частности, ацетальдегид, пропиональдегид, н-бутиральдегид, изобутиральдегид, 2-этилбутиральдегид, валеральдегид, изопентальдегид, 2-метилпентальдегид, 2-этилгексальдегиды, акролеин, метакролеин, кротональдегид, фурфурал, димер акролеина, димер метакролеина, 1,2,3,6-тетрагидробензальдегид, 6-метил-3-циклогексенальдегид, цианацетальдегид, сложный этиловый эфир глиоксиновой кислоты, бензальдегид, ацетон, метилизобутилкетон, диэтилкетон, метил-этилкетон, метилизобутилкетон, метил-н-бутилкетон, этилизопропилкетон, 2-ацетил-фуран, 2-метокси-4-метилпентан-2-он, циклогексанон и ацетофенон. Вышеприведенные альдегиды и кетоны можно также использовать в виде смесей. Особенно предпочтительными в качестве растворителей являются кетоны и альдегиды с числом атомов углерода до 3 на каждый заместитель. Совсем особенно предпочтительными являются кетоны общей формулы R1(CO)R2, где R1 и R2 независимо друг от друга выбраны из алкильных групп с 1-3 атомами углерода. Согласно первой предпочтительной форме выполнения кетон представляет собой ацетон. Согласно дальнейшей предпочтительной форме выполнения, по меньшей мере, один из заместителей R1 и/или R2 включает алкильную группу, по меньшей мере, с 2 атомами углерода, в частности метил этил кетон. Применение вышеприведенных особенно предпочтительных кетонов в сочетании с предлагаемым способом приводит к получению аэрогелей и ксерогелей с особенно маленьким средним диаметром пор. Без намерения ограничения предполагается, что пористая структура получаемого геля является особенно тонкой из-за более высокого сродства вышеприведенных, особенно предпочтительных кетонов.

Во многих случаях получают особенно пригодные растворители за счет использования смеси двух или более полностью смешиваемых друг с другом соединений, выбранных из вышеприведенных растворителей.

Для получения на стадии (b) достаточно стабильного геля, сильно не усаживающегося при сушке на стадии (с), доля компонентов (а1) и (а2) от общего веса компонентов (а1) и (а2) и растворителя, который составляет 100 вес.%, в общем не должна составлять менее чем 5 вес.%. Предпочтительно доля компонентов (а1) и (а2) от общего веса компонентов (а1) и (а2) и растворителя, который составляет 100 вес.%, составляет, по меньшей мере, 6 вес.%, особенно предпочтительно, по меньшей мере, 8 вес.%, в частности, по меньшей мере, 10 вес.%.

С другой стороны, концентрация компонентов (а1) и (а2) в получаемой смеси не должна выбираться слишком высокой, так как иначе не получают пористого материала с выгодными свойствами. В общем доля компонентов (а1) и (а2) от общего веса компонентов (а1) и (а2) и растворителя, который составляет 100 вес.%, составляет не более 40 вес.%. Предпочтительно доля компонентов (а1) и (а2) от общего веса компонентов (а1) и (а2) и растворителя, который составляет 100 вес.%, составляет не более 35 вес.%, особенно предпочтительно не более 25 вес.%, в частности не более 20 вес.%.

Предпочтительно весовая доля компонентов (а1) и (а2) от общего веса компонентов (а1) и (а2) и растворителя, который составляет 100 вес.%, составляет вместе от 8 до 25 вес.%, особенно предпочтительно от 10 до 20 вес.%, в частности от 12 до 18 вес.%. Соблюдение количества исходных веществ в указанных пределах приводит к получению аэрогелей и ксерогелей с особенно выгодной пористой структурой, низкой теплопроводностью и незначительной усадкой при сушке.

Перед взаимодействием необходимо смешивать используемые компоненты, в частности гомогенно смешивать их. Скорость смешивания должна быть высокой по сравнению со скоростью взаимодействия, чтобы избегать ошибки смешивания. Пригодные способы смешивания специалисту известны.

Предпочтительный способ получения аэрогелей и ксерогелей

Согласно предпочтительной форме выполнения предлагаемый способ включает, по меньшей мере, следующие стадии:

(a) предоставление компонентов (а1) и (а2), катализатора и растворителя, как изложено выше,

(b) взаимодействие компонентов (а1) и (а2) в присутствии растворителя и катализатора с получением геля и

(c) сушку полученного на предыдущей стадии геля.

Предпочтительные формы осуществления стадий (а) до (с) описываются ниже более подробно.

Стадия (а)

Согласно изобретению на стадии (а) предоставляют компоненты (а1) и (а2) и растворитель.

Предпочтительно компоненты (а1), с одной стороны, и (а2), с другой стороны, предоставляют отдельно, каждый в пригодном количестве растворителя. Отдельное предоставление позволяет оптимальный контроль, соответственно управление реакцией желирования перед смешиванием и во время смешивания.

Кроме того, предоставляемые на стадии (а) смесь или смеси в качестве дальнейших компонентов могут содержать обычные, известные специалисту вспомогательные вещества. В этой связи следует называть, например, поверхностно-активные вещества, огнезащитные агенты, зародышеобразователи, стабилизаторы окисления, смазки и средства для извлечения из формы, красители и пигменты, стабилизаторы, например, против гидролиза, света, теплоты или изменения цвета, неорганические и/или органические наполнители, упрочнители и биоциды.

Более подробные сведения о вышеприведенных вспомогательных веществах и присадках имеются, например, в источнике "Plastics Additive Handbook" ["Справочник по присадкам к пластмассам"], 5-е издание, автора Н. Zweifel, издательство Hanser Publishers, г. Мюнхен, 2001 г.

Катализатор можно добавлять принципиально к одному из двух компонентов перед их смешиванием или же после их смешивания. Предпочтительно катализатор добавляют к растворителю в присутствии компонента (а2).

Стадия (b)

Согласно изобретению на стадии (b) осуществляют взаимодействие компонентов (а1) и (а2) в среде растворителя с получением геля. Для осуществления взаимодействия необходимо сначала получить гомогенную смесь предоставленных на стадии (а) компонентов.

Смешивание подготовленных в рамках стадии (а) компонентов можно осуществлять обычными способами. Предпочтительно для этого используют смеситель или другие смешивающие устройства для обеспечения хорошего и быстрого смешивания. Во избежание ошибок смешивания требуемый для получения гомогенной смеси интервал времени должен быть коротким по сравнению с интервалом времени, в котором реакция желирования приводит, по меньшей мере, к частичному образованию геля. Остальные условия смешивания, как правило, не являются критическими, например, смешивание можно осуществлять при температуре от 0 до 100°C и давлении от 0,1 до 10 бар (абсолютные), в частности, например, при комнатной температуре и атмосферном давлении. После получения гомогенной смеси смесительное устройство предпочтительно выключают.

Реакция желирования представляет собой реацию полиприсоединения, в частности полиприсоединение изоцианатных групп и аминогрупп.

Под гелем следует понимать сшитую систему на основе полимера, которая имеется в контакте с жидкостью (так называемый сольвогель или лиогель, или, в случае воды в качестве жидкости, аквагель или гидрогель). При этом полимерная фаза образует непрерывную пространственную сшитую структуру.

На стадии (b) предлагаемого способа гель образуется обычно вследствие периода покоя, например, в результате простого выдерживания емкости, реакционного сосуда или реактора, в котором находится смесь (в нижеследующем обозначаемого как устройство для желирования). Предпочтительно во время желирования (образования гели) смесь больше не перемешивают и не трогают, так как это помешало бы образованию геля. Оказалось выгодным покрытие смеси, или закрытие устройства для желирования, во время желирования.

Желирование известно специалисту и описано, например, в документе WO-2009/027310, страница 21, строка 19, до страницы 23, строка 13, причем в этой связи в полном объеме ссылается на содержание данного документа.

Стадия (с)

Согласно изобретению на стадии (с) осуществляют сушку полученного на предыдущей стадии геля.

Принципиально возможна сушка при сверхкритических условиях, предпочтительно после замены растворителя на СО2 или другие пригодные для сверхкритической сушки растворители. Такая сушка специалисту известна. Сверхкритические условия характеризуют температуру и давление, при которых подлежащая удалению жидкая фаза имеется в сверхкритическом состоянии. Это позволяет снижать усадку геля при удалении растворителя.

Однако для простого ведения способа является предпочтительным сушить полученные гели путем перевода содержащейся в геле жидкости в газообразное состояние при температуре и давлении ниже критической температуры и критического давления содержащейся в геле жидкости.

Предпочтительно сушку полученного геля осуществляют путем перевода растворителя в газообразное состояние при температуре и давлении ниже критической температуры и критического давления растворителя. Таким образом, сушку осуществляют предпочтительно путем удаления растворителя, присутствовавшего при взаимодействии, без предварительной замены на другой растворитель.

Соответствующие методы известны специалисту и описаны в документе WO-2009/027310, страница 26, строка 22, до страницы 28, строка 36, на содержание которого ссылается в полном объеме.

Свойства аэрогелей и ксерогелей и их применение

Дальнейшим объектом настоящего изобретения являются получаемые согласно предлагаемому способу аэрогели и ксерогели.

В рамках настоящего изобретения в качестве пористых материалов предпочитают ксерогели, т.е. предпочтительно получаемый согласно изобретению пористый материал представляет собой ксерогель.

Под ксерогелем в рамках настоящего изобретения понимается пористый материал с пористостью, по меньшей мере, 70 об.% и объемно-взвешенным средним диаметром пор не более 50 микрометров, полученный путем золь-гель-способа, причем жидкая фаза удалена из геля путем сушки ниже критической температуры и критического давления жидкой фазы ("субкритические условия").

Средний диаметр пор определяют путем измерения ртутной интрузии по стандарту DIN 66133, и данное значение в рамках настоящего изобретения представляет собой принципиально объемно-взвешенное среднее значение. Измерение ртутной интрузии согласно стандарту DIN 66133 представляет собой порозиметрический способ, и его осуществляют в порозиметре. При этом ртуть вдавливают в пробу пористого материала. Маленькие поры требуют более высокого давления для заполнения ртутью, чем большие поры, и из соответствующей диаграммы давление/объем можно определять распределение величин пор и объемно-взвешенный средний диаметр пор.

Предпочтительно объемно-взвешенный средний диаметр пор пористого материала составляет не более 4 микрометра. Особенно предпочтительно объемно-взвешенный средний диаметр пор пористого материала составляет не более 3 микрометра, еще более предпочтительно не более 2 микрометра, в частности не более 1 микрометра.

По возможности меньшая величина пор при высокой пористости является желательной для невысокой термической проводности, однако в связи с производственным процессом и для получения аэрогеля или ксерогеля достаточной механической прочности получается практический нижний предел объемно-взвешенного среднего диаметра пор. В общем объемно-взвешенный средний диаметр пор составляет, по меньшей мере, 100 нм, предпочтительно, по меньшей мере, 150 нм. Во многих случаях объемно-взвешенный средний диаметр пор составляет, по меньшей мере, 200 нм, в частности, по меньшей мере, 300 нм.

Предпочтительно получаемый согласно изобретению аэрогель или ксерогель имеет пористость, по меньшей мере, 70 об.%, в частности от 70 до 99 об.%, особенно предпочтительно, по меньшей мере, 80 об.%, еще более предпочтительно, по меньшей мере, 85 об.%, в частности от 85 до 95 об.%. Пористость в об.% означает то, что приведенная доля общего объема аэрогеля или ксерогеля состоит из пор. Хотя во имя минимальной теплопроводности желательна по возможности более высокая пористость, верхний предел пористости задается механическими свойствами и обрабатываемостью аэрогеля или ксерогеля.

В получаемом согласно изобретению аэрогеле или ксерогеле компоненты (а1) и (а2) имеются в прореагировавшем (полимерном) виде. Из-за предлагаемого состава мономерные компоненты (а1) и (а2) имеются в пористом материале в большей части в связанном через мочевинные связи и/или через изоциауратные связи виде, причем изоциануратные группы образуются в результате тримеризации изоцианатных групп мономерных компонентов (а1). В случае, если пористый материал содержит дальнейшие компоненты, то возможными дальнейшими связями являются, например, уретановые группы, образующиеся в результате реакции изоцианатных групп со спиртами или фенолами.

Предпочтительно, по меньшей мере, 50 моль.% компонентов (а1) и (а2) имеются в пористом материале в связанном через мочевинные группы -NH-CO-NH и/или через изоциануратные группы виде. Предпочтительно от 50 до 100 моль.% компонентов (а1) и (а2) имеются в пористом материале в связанном через мочевинные группы и/или изоциануратные связи виде, более предпочтительно от 60 до 100 моль.%, особенно предпочтительно от 70 до 100 моль.%, в частности от 80 до 100 моль.%, например от 90 до 100 мол.%.

Остаточное количество до 100 моль.% имеется в виде дальнейших связей, причем такие дальнейшие связи известны специалисту в области изоцианатных полимеров. В качестве примеров следует называть сложноэфирные группы, мочевинные группы, биуретовые группы, аллофанатные группы, карбодиимидные группы, изоциануратные группы, уретдионовые группы и/или уретановые группы.

Количества в моль.% связей мономерных компонентов в пористом материале определяют путем ЯМР-спектроскопии (ядерно-магнитного резонанса) в твердом теле или в набухшем состоянии. Пригодные методы определения специалисту известны.

Плотность получаемого согласно изобретению пористого материала составляет обычно от 20 до 600 г/л, предпочтительно от 50 до 500 г/ли, особенно предпочтительно от 70 до 200 г/л.

Предлагаемый способ позволяет получить сплошной пористый материал, а не только полимерный порошок и полимерные частицы. При этом пространственная форма получаемого пористого материала определяется формой геля, которая в свою очередь определяется формой устройства для желирования. Таким образом, например, в цилинрической емкости для желирования обычно получают примерно цилиндрический гель, который потом можно сушить с получением пористого материала цилиндрической формы. Принципиально также возможно получать порошок, например, путем измельчения пористого материала.

Получаемые согласно изобретению аэрогели и ксерогели обладают низкой теплопроводностью, высокой пористостью и низкой плотностью при одновременно высокой механической прочности. Кроме того, пористые материалы имеют небольшую среднюю величину пор. Комбинация приведенных свойств позволяет использование в качестве изолирующих материалов в области теплоизоляции, в частности, для применения в вакууме, где предпочитается по возможности меньшая толщина вакуумных плит, например, в охлаждающих устройствах или в зданиях. Таким образом, предпочитается применение в вакуумных изоляционных панелях, в частности в качестве сердцевинного материала для вакуумных изоляционных панелей. Кроме того, предпочитается применение получаемых согласно изобретению аэрогелей и ксерогелей в качестве изоляционного материала.

Далее, благодаря низкой термической проводности получаемых согласно изобретению аэрогелей и ксерогелей возможно их применение при давлении от 1 до 100 мбар и, в частности, от 10 мбар до 100 мбар. Совокупность свойств получаемых согласно изобретению аэрогелей и ксерогелей дает возможность их применения в областях, в которых желателен длинный срок службы вакуумных панелей, которые и при повышении давления примерно на 2 мбара в год еще через много лет, например, при давлении 100 мбар, обладают низкой теплопроводностью. Получаемые согласно изобретению аэрогели и ксерогели имеют выгодные термические свойства с одной стороны и выгодные свойства материала с другой стороны, такие как хорошая перерабатываемость и высокая механическая прочность, например, низкую ломкость.

Примеры

Плотность ρ пористого геля, указанную в г/мл, рассчитывают по формуле ρ=m/(π*r2)*h, где m означает массу пористого геля, r означает радиус (половину диаметра) пористого геля, a h - высоту пористого геля.

Пористость, указанную в об.%, рассчитывают по формуле Р=(Vi/(Vi+Vs))*100 об.%, причем Р означает пористость, Vi означает удельный объем пористого геля в мл/г, который рассчитывают по формуле Vi=1/ρ. Vs означает удельный объем в мл/г взятого в качестве образца тела. В качестве удельного объема применяют значение 1/Vs=1,38 г/мл. Данное значение можно определить путем пикнометрии с использованием гелия.

Средний диаметр пор определяют путем ртутной интрузии согласно DIN 66133, и данный средний диаметр представляет собой объемно-взвешенное среднее значение.

Значение лямбда определяют путем динамического способа нагреваемой проволоки. При этом в образец помещают проволоку, которая одновременно служит в качестве нагревательного элемента и температурного датчика. Проволоку нагревают постоянной электрической мощностью. Дальнейшие подробности относительно этого способа измерения имеются, например, в источнике Н.-Р. Ebert и др., "High Temp. - High Press.", 1993 г., 25, 391-402.

Используют следующие соединения:

Компонент а1:

Олигомерный MDI (Lupranat® М200) с содержанием NCO-групп 30,9 г на 100 г согласно стандарту ASTM D-5155-96 А, с функциональностью в области три и вязкостью 2100 мПа·с при 25°C согласно стандарту DIN 53018 (в дальнейшем "соединение М200").

Олигомерный MDI (Lupranat® М20) с содержанием NCO-групп 31,5 г на 100 г согласно стандарту ASTM D-5155-96 А, с функциональностью в области три и вязкостью 210 мПа·с при 25°C согласно стандарту DIN 53018 (в дальнейшем "соединение М20").

Компонент а2:

3,3',5,5'-тетраэтил-4,4'-диаминодифенилметан (далее "MDEA")

3,3',5,5'-тетраметил-4,4'-диаминодифенилметан (далее "MDMA")

4,4'-диаминодифенилметан (далее "MDA")

Катализаторы:

Lupragen® N600, N,N',N''-трис(диметиламинопропил)-c-гексагидротриазин (в дальнейшем "соединение N600")

Пример 1

1,8 г соединения М200 при перемешивании и при температуре 20°C растворяют в стеклянном стакане в 10,5 г ацетона. Во втором стеклянном стакане растворяют 1,6 г MDEA (а2-1) и 0,1 г соединения N600 в 11 г ацетона. Оба раствора со стадии (а) перемешивают. Получают прозрачную, низковязкую смесь, которую оставляют стоять для отверждения при комнатной температуре в течение 24 часов. Затем гель вынимают из стеклянного стакана и удаляют жидкость (ацетон) путем сушки при температуре 20°C в течение 7 дней.

Полученный материал имеет бимодальное распределение величин пор с диаметрами пор в областях 0,4 мкм и 2 мкм. Пористость составляет 83 об.% с соответствующей плотностью 185 г/л.

Пример 2

1,8 г соединения М200 при перемешивании и при температуре 20°C растворяют в стеклянном стакане в 10,5 г ацетона. Во втором стеклянном стакане растворяют 1,6 г MDEA (а2-1) и 0,2 г соединения N600 в 10,8 г ацетона. Оба раствора со стадии (а) перемешивают, в результате чего получают прозрачную низковязкую смесь. Смесь оставляют стоять для отверждения при комнатной температуре в течение 24 часов. Затем гель вынимают из стакана и удаляют жидкость (ацетон) путем сушки при температуре 20°C в течение 7 дней.

Полученный материал имеет бимодальное распределение величин пор с диаметрами пор в областях 0,3 мкм и 2 мкм. Пористость составляет 83 об.%, а плотность - 190 г/л.

Сравнительный пример V3:

1,6 г соединения М200 при перемешивании и при температуре 20°C растворяют в стеклянном стакане в 10,5 г ацетона. Во втором стеклянном стакане растворяют 1,6 г MDEA в 11 г ацетона. Оба раствора со стадии (а) перемешивают. Получают прозрачную низковязкую смесь, которую оставляют стоять для отверждения при комнатной температуре в течение 24 часов. Затем гель вынимают из стеклянного стакана и жидкость (ацетон) удаляют путем сушки при температуре 20°C в течение 7 дней.

Полученный материал имеет средний диаметр пор 4 мкм. Пористость составляет 89 об.%, а плотность - 135 г/л.

Сравнительный пример V4:

1,9 г соединения М200 при перемешивании и при температуре 20°C растворяют в стеклянном стакане в 10,5 г ацетона. Во втором стеклянном стакане растворяют 1,3 г MDA в 11 г ацетона. Оба раствора со стадии (а) перемешивают, в результате чего получают прозрачную низковязкую смесь. Смесь оставляют стоять для отверждения при комнатной температуре в течение 24 часов. Затем гель вынимают из стеклянного стакана и жидкость (ацетон) удаляют путем сушки при температуре 20°C в течение 7 дней.

Полученный материал имеет средний диаметр пор 2,9 мкм. Пористость составляет 87 об.%, а плотность - 170 г/л.

Пример 5

1,8 г соединения М20 при перемешивании и при температуре 20°C растворяют в стеклянном стакане в 12 г этилацетата. Во втором стеклянном стакане растворяют 1,6 г MDMA (а2-2) и 0,1 г соединения N600 в 12,5 г этилацетата. Оба раствора со стадии (а) перемешивают. Получают прозрачную низковязкую смесь, которую оставляют стоять для отверждения при комнатной температуре в течение 24 часов. Затем гелевый монолит вынимают из стеклянного стакана и сушат в автоклаве путем экстракции растворителем с использованием сверхкритической CO2 (см. ниже).

Экстракция растворителем с использованием сверхкритической CO2: гелевый монолит размещают в автоклаве объемом 250 мл. Автоклав заполняют >99%-ным ацетоном так, что гелевый монолит полностью покрыт ацетоном, после чего закрывают. Монолит сушат в течение 24 часов в потоке CO2. Давление (в системе сушки) составляет между 115 и 120 бар, а температура - 40°C. В конце давление в системе контролируемо снижают при температуре 40°C в течение примерно 45 минут до атмосферного давления. Автоклав открывают и полученный пористый материал вынимают.

Полученный пористый материал имеет плотность 136 г/л. Значение лямбда составляет 19,8 мВт/м*К (давление 1 бар).

Реферат

Настоящее изобретение относится к способу получения пористых материалов в виде аэрогелей или ксерогелей и к получаемым таким образом аэрогелям и ксерогелям, а также к применению аэрогелей и ксерогелей в качестве изолирующего материала и в вакуумных изоляционных панелях. Описан способ получения аэрогеля или ксерогеля, включающий взаимодействие нижеуказанных компонентов (а1) и (а2) в присутствии растворителя и, по меньшей мере, одного катализатора, причем взаимодействие осуществляют в отсутствие воды: (а1) по меньшей мере, один многофункциональный изоцианат, и (а2) по меньшей мере, один многофункциональный замещенный ароматический амин (a2-s) общей формулы I, где Rи Rмогут быть одинаковыми или различными и независимо друг от друга выбраны из водорода и линейных или разветвленных алкильных групп с 1-6 атомами углерода и где все заместители Qдо Qи Qдо Qодинаковы или различны и независимо друг от друга выбраны из водорода, первичной аминогруппы и линейной или разветвленной алкильной группы с 1-12 атомами углерода, причем алкильная группа может нести дальнейшие функциональные группы, при условии, что соединение общей формулы I включает, по меньшей мере, две первичные аминогруппы, причем, по меньшей мере, один из заместителей Q, Qи Qявляется первичной аминогруппой и, по меньшей мере, один из заместителей Q, Qи Qявляется первичной аминогруппой, и Q, Q, Qи Qвыбраны с обеспечением того, что соединение согласно общей формуле I имеет, по меньшей мере, одну линейную или разветвленную алкильную группу, которая может нести дальнейшие функциональные группы, с 1 - 12 атомами углерода в α-положении, по меньшей мере, к одной связанной с ароматическим ядром первичной аминогруппе, и в случае необх

Формула

(а1) по меньшей мере, один многофункциональный изоцианат, и

(а2) по меньшей мере, один многофункциональный замещенный, ароматический амин (a2-s) общей формулы I

где R1 и R2 могут быть одинаковыми или различными и независимо друг от друга выбраны из водорода и линейных или разветвленных алкильных групп с 1-6 атомами углерода, и где все заместители Q1 до Q5 и Q1' до Q5' одинаковы или различны и независимо друг от друга выбраны из водорода, первичной аминогруппы и линейной или разветвленной алкильной группы с 1-12 атомами углерода, причем алкильная группа может нести дальнейшие функциональные группы, при условии, что

- соединение общей формулы I включает, по меньшей мере, две первичные аминогруппы, причем, по меньшей мере, один из заместителей Q1, Q3 и Q5 является первичной аминогруппой и, по меньшей мере, один из заместителей Q1',, Q3' и Q5' является первичной аминогруппой, и

- Q2, Q4, Q2' и Q4' выбраны с обеспечением того, что соединение согласно общей формуле I имеет, по меньшей мере, одну линейную или разветвленную алкильную группу, которая может нести дальнейшие функциональные группы, с 1 - 12 атомами углерода в α-положении, по меньшей мере, к одной связанной с ароматическим ядром первичной аминогруппе,

и, в случае необходимости, по меньшей мере, один дальнейший многофункциональный ароматический амин (а2-u), отличный от аминов (a2-s) согласно общей формуле I,

причем аминокомпонент (а2) включает, по меньшей мере, одно соединение (a2-s), выбранное из группы, включающей 3,3',5,5'-тетраалкил-4,4'-диаминодифенилметан, 3,3',5,5'-тетраалкил-2,2'-диаминодифенилметан и 3,3',5,5'-тетраалкил-2,4'-диаминодифенилметан, причем алкильные группы в положениях 3,3',5 и 5' могут быть одинаковыми или различными и независимо друг от друга выбраны из линейных или разветвленных алкильных групп с 1-12 атомами углерода, причем алкильные группы могут нести дальнейшие функциональные группы.

Документы, цитированные в отчёте о поиске

Способ получения монолитных пористых углеродных дисков из ароматического органического предшественника

Комментарии