Способ и устройство для плазменной обработки материала фильтра - RU2504310C2

Код документа: RU2504310C2

Чертежи

Описание

Область техники

В общем, изобретение относится к фильтрам, включая фильтры для курительных изделий, например, сигарет.

Уровень изобретения

Большинство сигарет включает фильтр для поглощения паров и сбора твердых частиц табачного дыма. Основным компонентом большинства фильтров является вставка из волоконной массы ацетата целлюлозы, обернутая фильтровальной бумагой. Этот материал обычно производится в виде синтетического волокна из хлопка или древесной массы. Для скрепления волокон может быть использован пластификатор, например, триацетин (глицерол триацетат).

В работе фильтра должны сочетаться эффективность удаления нежелательных компонентов дыма сигареты и удобство использования продукта потребителем. Соответственно, имеется необходимость в улучшении рабочих характеристик сигаретных фильтров.

Известно несколько способов введения углерода или активированного угля в сигаретные фильтры для улучшения их фильтрующих свойств. Например, углерод может быть введен как отдельный элемент внутри фильтра, либо в виде частиц может быть распределен по волоконной массе фильтра и (или) бумаге обертки фильтра. В US 2006/0151382 раскрыто использование непористого углеродистого наноструктурного материала, за исключением материалов на основе нанотрубок, пригодного для сигаретного фильтра. На углерод может быть осажден металл из газовой фазы, например, с использованием химического или физического осаждения из газовой (паровой) фазы. Одним из недостатков химического осаждения из газовой фазы является то, что при этом обычно используются растворители, что может привести к загрязнениям и нежелательным остаткам.

Сущность изобретения

В настоящем изобретении предлагается способ изготовления материала для фильтра, включающего углерод, подходящего для использования в курительном изделии. Способ включает изменение свойств избирательной фильтрации материала фильтра посредством изменения поверхности материала фильтра. Изменение поверхности производится плазменной обработкой.

Обработкой посредством неравновесной или низкотемпературной плазмы (см., например, Вертмейер (Wertheimer) и др.; Обработка материалов низкотемпературной плазмой: прошлое, настоящее и будущее; Плазменная обработка и полимеры (Low Temperature Plasma Processing of Materials: Past, Present and Future; Plasma Processes and Polymers), 2, 7-15, 2005) можно модифицировать химический состав и структуру поверхностей материала, включая материалы фильтра, при сохранении неизменными их объемных свойств. Использование плазмы позволяет наносить на материал фильтра покрытие с заданными химическим составом и свойствами, или прививать материалу фильтра заранее определенные химические свойства. При соответствующей настройке параметров плазмы, возможно получение таких поверхностей с самым разнообразными химическими составами, включая и такие, которые не могут быть получены в растворах. Кроме того, в плазменных процессах нет необходимости использовать растворители, что исключает возникновение проблемы загрязнений и остатков, и ослабляет воздействие процесса модификации на окружающую среду. Подобные, вызванные воздействием плазмы, изменения состава и структуры поверхности обычно влияют на фильтрующие свойства. Например, увеличение площади поверхности (например, за счет шероховатости) может привести к улучшению поглощения летучих соединений, а также к новому химическому составу поверхности, включающему нужные химические группы.

Модифицированные фильтрующие свойства обычно не одинаковы для всех составных частей дыма, однако они могут стать более избирательными. Это позволяет выполнить целенаправленную модификацию фильтрующих свойств материалов фильтра так, что некоторые составные части дыма будут подавлены больше остальных. В результате будет получено курительное изделие с улучшенными характеристиками, сохранившее свою привлекательность для потребителей.

К возможным модификациям фильтра относится повышение кислотности его поверхности, направленное на потенциальное улучшение поглощения основных химических компонентов, присутствующих в дыме, либо, наоборот, повышение щелочной природы поверхности для улучшения поглощения кислотных соединений.

Таким образом, избирательная модификация фильтрующих свойств материала фильтра может включать усиление поглощения кислотных элементов.

В альтернативном варианте, избирательная модификация фильтрующих свойств материала фильтра может включать усиление поглощения щелочных элементов (компонентов).

В альтернативном варианте, избирательная модификация фильтрующих свойств материала фильтра может включать усиление гидрофильности поверхности материала.

Усиление гидрофобных свойств фильтра может обеспечить лучшую устойчивость к воздействию влаги.

Следует понимать, что конкретный материал фильтра может быть последовательно подвергнут одной или более модифицирующим обработкам, для получения, в результате, у фильтра одного или более свойств. Так, материал фильтра может быть, например, подвергнут двум различным видам плазменной технологической обработки. Следует иметь в виду, что конкретный фильтр может состоять из отдельных частей материала, каждая из которых подвергнута своей плазменной обработке для получения нужного спектра фильтрующих свойств у результирующего фильтра. Таким образом, материал фильтра может включать первый материал, подвергнутый первой плазменной технологической обработке, и второй материал, подвергнутый второй плазменной технологической обработке.

Газы, которые могут быть использованы при плазменной обработке, включают NH3 (для получения основных групп, включающих азот), и N2 и Н2 в качестве альтернативы; и О2 (для получения кислотных групп) с водяным паром в качестве альтернативы. Плазменное привитие свойств, также как и плазменное травление, в большой степени зависит от свойств подслоя, а именно, конечный химический состав привитой поверхности сильно зависит от природы материала подслоя. Обработка плазменно-химическим осаждением из газовой фазы (ПХОГФ или PE-CVD - от англ. Plasma Enhanced Chemical Vapour Deposition), напротив, значительно слабее зависит от свойств подслоя. Так, плазменная обработка может включать, например, плазменно-химическое осаждение из газовой фазы акриловой кислоты. Плазменная обработка может также, или в качестве альтернативы, включать травление кислородом и (или) NН3.

В качестве примера газообразных/паровых соединений, которые могут быть использованы для создания покрытия на поверхности посредством ПХОГФ- обработки, возможно, в смеси с аргоном или иными инертными буферными газами, можно привести акриловую кислоту (АК) или иные органические кислоты (для покрытия с кислотными группами и свойствами на поверхности), и аллиламин (ААм) или другие органические амины (для покрытия с основными группами и свойствами на поверхности). Надлежащая регулировка параметров плазмы, например, мощности, давления, природы подводимых соединений и их расхода, при соответствующей ее диагностике, обычно позволяет настроить диссоциацию подаваемых соединений на входе, а значит, и плотность активных частиц (радикалов, атомов, ионов и др.), которые могут взаимодействовать с подслоем и, тем самым, состав и свойства модифицированного подслоя, Изменение природы подводимого газового/парового соединения, обычно называемого "мономером" в ПХОГФ-обработке, позволяет получить большое число покрытий с различными свойствами и природой (например, по типу кремнезема, тефлона и др.), некоторые из которых широко используются в промышленности.

Материал фильтра может включать углерод в гранулированной форме. Перед помещением в фильтр (например, импрегнированием в волоконную массу из ацетата целлюлозы), углерод может быть подвергнут плазменной обработке в этой гранулированной форме в соответствующем образом устроенном плазменном реакторе. В другом варианте, углерод вводится в носитель перед плазменной обработкой. Например, углерод может быть введен в волокно или лист материала, например, бумагу. В технологическом оборудовании может быть использована рулонная подача волокна или листового материала для обеспечения передачи материала фильтра сквозь камеру плазменной обработки. В одном из возможных вариантов, материал фильтра пропускают сквозь несколько камер обработки, каждая из которых предназначена для плазменной обработки своего типа.

В изобретении также предлагается материал фильтра, пригодный для использования в курительном изделии. Материал фильтра может включать углерод, поверхность которого была изменена плазменной обработкой для модификации свойств избирательной фильтрации фильтра.

В соответствии с изобретением, также предложено курительное изделие (например, сигарета), включающая такой фильтр.

Таким образом, описываемый в настоящем раскрытии принцип в основном включает изменение, посредством обработки неравновесной плазмой, химического состава и других свойств поверхности материала фильтра с тем, чтобы обеспечить на этой поверхности более эффективное поглощение дыма сигарет и других подобных изделий. В одном варианте осуществления, в качестве материала фильтра используется активированный углерод в форме гранул (например, для сигарет), который подвергнут плазменной обработке для модификации свойств его поверхности. С подобными гранулами углерода, подвергшимися плазменной обработке, выполнялись эксперименты с моделированием курения, которые продемонстрировали улучшение фильтрующих свойств в части удаления определенных составных частей дыма, по сравнению с необработанными гранулами углерода.

Краткое описание чертежей

Для лучшего объяснения настоящего изобретения, будут использоваться ссылки на примеры, представленные на следующих чертежах:

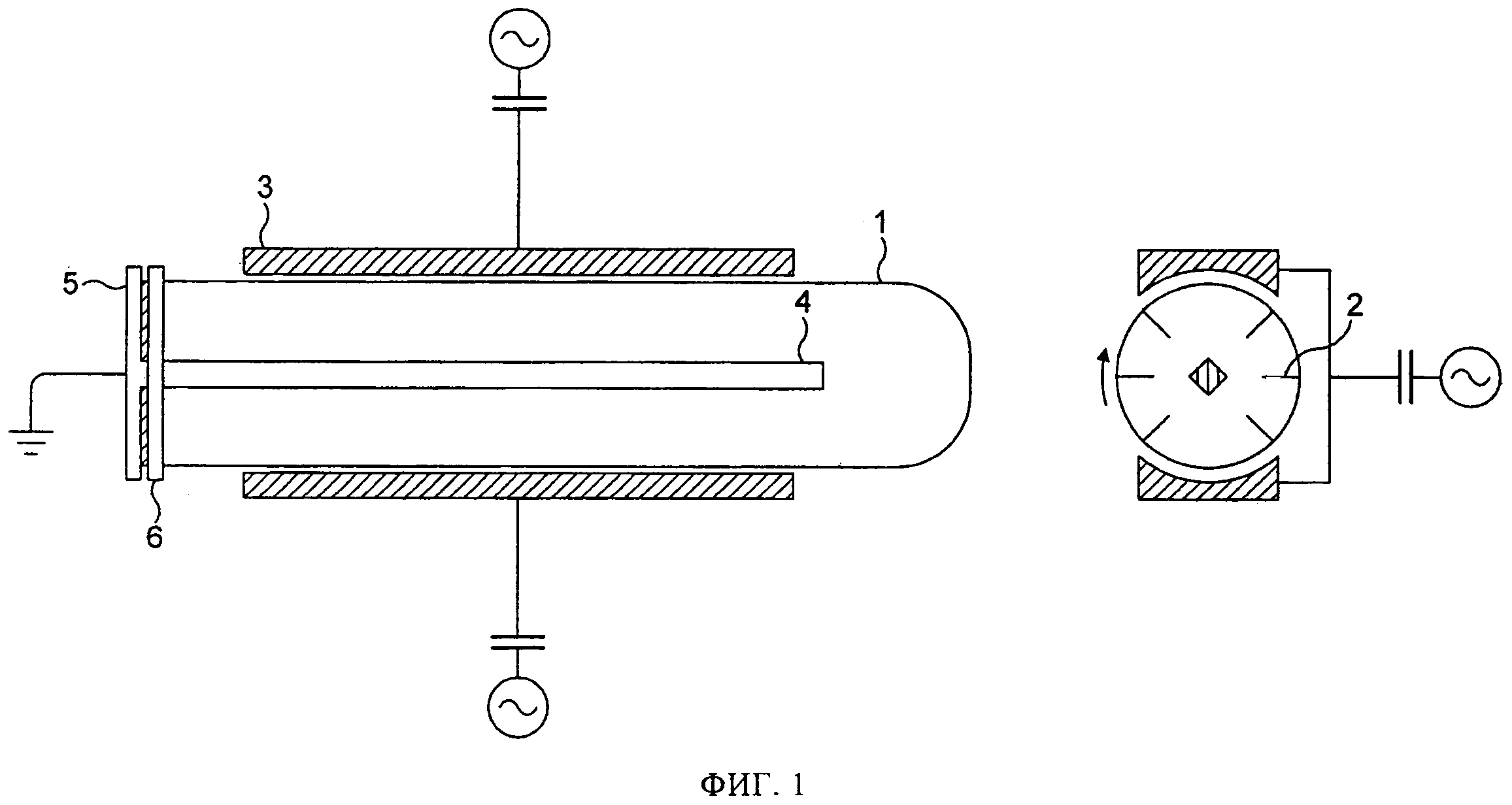

на фиг.1 схематически представлена камера плазменного реактора, пригодная для обработки гранулированных материалов однородной плазмой, в соответствии с одним вариантом осуществления изобретения;

на фиг.2 схематически представлена камера плазменного реактора с рулонной подачей материала, пригодная для обработки материала подслоя, подаваемого в виде ленты, в соответствии с одним вариантом осуществления изобретения;;

на фиг.3 представлены данные по контактному углу воды (WCA - от англ. water contact angle), полученные с водными растворами при различном рН, на графите, подвергнутом одинаковой плазменной обработке, используемой для сообщения поверхности гранул углерода заранее заданных кислотных/основных свойств, в соответствии с одним вариантом осуществления изобретения.

Подробное описание осуществления изобретения

Плазменная обработка

Неравновесные холодные плазмы низкого давления (т.е., плазма при комнатной температуре, вместо термической плазмы при температуре в тысячи градусов) представляет собой ценный инструмент, который может быть использован для модификации состава и топографии поверхности материала, без изменения его объемных свойств. Плазменная обработка используется во многих отраслях промышленности, включая микроэлектронику, полупроводники, упаковку пищи и лекарств, автомобилестроение, защиту от коррозии и биоматериалы. Можно выделить три главных класса плазменной технологической обработки, а именно: Плазменное Травление, т.е., удаление материала посредством формирования летучих продуктов в результате взаимодействия материала с активными частицами, создаваемыми в плазме; плазменно-химическое осаждение из газовой фазы (ПХОГФ), т.е., нанесение тонких (5-1000 нм) органических или неорганических покрытий; и собственно плазменная обработка, т.е., привитие функциональных групп на материалах с использованием тлеющего разряда. Привитые функциональные группы могут быть частично ассоциированы с образованием, в определенной степени, перекрестных связей с обрабатываемой поверхностью.

Плазменное травление, нанесение покрытий и обработка привитием групп могут проводиться в реакторе низкого давления соответствующей конфигурации, при давлении, например, от 10-2 до 10 мм рт.ст. (~1,3-1300 Па). Для возбуждения в подаваемом газе тлеющего разряда, используется электромагнитное поле, прикладываемое посредством электродов или другими средствами (например, катушкой, помещенной вокруг корпуса реактора). Как правило, используется переменные (например, радиочастотное, с частотой 13,56 МГц), а не статические, электрические поля. Материалы, подвергнутые воздействию тлеющего разряда, модифицируются в результате взаимодействия генерируемых в газовой плазме частиц (атомы, радикалы, ионы) с поверхностью материала. После плазменной обработки, имеющие малую массу молекулы, образовавшиеся в плазме в ходе реакций рекомбинации, и не прореагировавшие молекулы мономера откачиваются из реактора.

Плазменная обработка модифицирует поверхность материалов путем синтеза стабильных поверхностей раздела. Между активными частицами в плазменной фазе и материалом подслоя формируются ковалентные связи. Как должно быть понятно специалисту, чем больше продолжительность плазменной обработки, тем больше толщина покрытия, создаваемого ПХОГФ, больше количество (глубина) выгравированного материала в процессе гравировки и сильнее проявление функциональных групп, привитых плазменными обработками. Как правило, получающейся в результате модификацией поверхности можно управлять путем надлежащей настройки и контроля технических параметров, например, подводимой мощности, частоты и модуляции приложенного электрического поля; свойств, расхода и давления подводимого газа; температуры, напряжения смещения и расположения подслоя и др. Эти управляемые извне параметры, в свою очередь, влияют на различные внутренние факторы, например, степень ионизации подаваемого газа; плотность активных (атомы, ионы, радикалы и др.) частиц в плазменной фазе; однородность процесса; скорость нанесения покрытия, гравирования и обработки. Внутренними параметрами можно управлять, используя различные диагностические средства, например, оптическую эмиссионную спектроскопию, лазерно-индуцированную флуоресценцию и абсорбционную спектроскопию (как в видимом УФ диапазоне, так и в инфракрасном диапазоне).

Как показано в настоящем раскрытии, обработка плазмой низкого давления используется для изменения химического состава и свойств поверхности углерода, которые, в свою очередь, влияют на его фильтрующие свойства. На фиг.1 представлен реактор, пригодный для плазменной обработки гранулированных материалов. Размер гранул таких материалов может быть в интервале 18-40 меша, что соответствует примерно 420-1000 мкм. Показанный на фиг.1 реактор представляет собой вращающееся устройство, позволяющее однородно обрабатывать до 500 г углеродных гранул РЧ тлеющим разрядом (13,56 МГц) при их перемешивании. Реактор включает вращающуюся стеклянную камеру 1, имеющую стеклянные выступы 2, неподвижный РЧ наружный электрод 3, заземляющий электрод 4, неподвижный фланец 5 и вращающийся вакуумный фланец 6. Углеродный подслой может быть также, или в альтернативном варианте, использоваться в другой форме, например, графита.

На фиг.2 показана другая камера плазменного реактора, использующая непрерывную рулонную подачу ленты. Камера реактора включает предкамеру 7, в которой находится первый рулон 8, реакционную камеру 9 с РЧ электродом 10, и посткамеру 11, в которой находится второй рулон 12. Реакционная камера также включает группу насосов 13. Такая конфигурация подходит для материалов в форме волокна или листа, в отличие от порошковой или гранулированной формы, и обеспечивает непрерывность обработки. Такая установка может быть использована, например, для обработки целлюлозной волоконной массы (жгута), включающей частицы углерода. В этом случае, натяжение и кривизна материала могут строго контролироваться в зависимости от свойств волоконной массы. В частности, проход 14 для волоконной массы, показанный на фиг.2, не имеет острых углов и резких перегибов, чтобы избежать повреждения волоконной массы. Устройство с рулонной подачей, показанное на фиг.2, также может быть использовано для обработки бумаги, пропитанной или покрытой частицами углерода.

На фиг.3 представлены данные, относящиеся к регулировке кислотных/основных свойств поверхности углеродных материалов посредством плазменной обработки. В этом случае, используется тлеющий разряд на РЧ (13,56 МГц), питаемый О2/NН3 (привитие свойств) или смесь паров АК/ААм (ПХОГФ), для изменения свойств поверхности плоского графитового подслоя с использованием кислотных (содержащих кислород) и (или) основных (содержащих азот) поверхностных групп.

Разряды, прививающие О2/NН3, производились при давлении 0,25 мбар в течение двух минут, при мощности подводимых РЧ колебаний, равной 100 Вт.Полный расход составлял 10 см3 /с, при соотношении потоков АК/ААм 4/0, 2/2 и 0/4 см3/с / см3/с, и потоке буферного газа Аг 6 см3/с.Измерения контактного угла воды (WCA) необработанного графита и привитого/покрытого графита, выполнялись каплями кислотного раствора (НС1) и основного раствора (NaOH) по 2 мкл.

Необработанные графитовые поверхности демонстрировали значения WCA примерно 90°, не изменяющиеся с изменением водородного показателя рН испытательного раствора, поскольку на поверхности отсутствовали кислотные/основные группы. Все исследованные разряды снижали значение WCA графита, поскольку добавленные группы обоих типов, как O-, так и N- содержащие, либо привитые, либо включенные в покрытие, являются полярными и гидрофильными в отношении чистого углерода.

Разряды со 100% О2 и 100% АК добавляли на поверхность графита кислотные кислородосодержащие группы (-СООН, ОН и др.); данные WCA были выше при низких значениях pH, а затем падали, когда использовались основные растворы (высокий pH), благодаря взаимодействию между кислотными группами на поверхности подслоя и раствором. Ровно противоположная картина наблюдалась для разрядов со 100% NН3 и 100% ААм, когда основные группы, содержащие азот (-NH2 и другие), добавлялись на поверхность графита; в этих зависимостях значения WCA были выше, когда использовались растворы с высоким pH, затем уменьшались при кислотном (низком) pH благодаря взаимодействию, в данном случае, между основными группами на поверхности подслоя и раствором. В разрядах с соотношением 1/1 между О2 и NН3, АК и ААм, группы обоих типов, как кислотные, так и основные, добавлялись на поверхность графита одновременно, и наблюдалась амфотерная реакция, когда значения WCA уменьшались (сильное взаимодействие поверхности с раствором) при низких и высоких значениях pH по сравнению с нейтральным pH. Эти примеры иллюстрируют, до какой степени можно управлять подслоем, используя реагенты с различными свойствами при плазменной обработке.

Плазменная обработка гранул углерода

Гранулы углерода обрабатывались в плазменном реакторе, например, показанном на фиг.1, с использованием различной обработки поверхности, направленной на придание поверхности кислотных/основных свойств, как это показано на фиг.3.

ПХОГФ в РЧ тлеющем разряде с акриловой кислотой/аргоном

Эта ПХОГФ-обработка проводилась в разрядах, питаемых парами АК и Аr. Соотношением потоков Аr/АК, мощностью РЧ колебаний, давлением, вращением реактора и продолжительностью процесса управляли так, чтобы образовывалось покрытие с перекрестными связями с составом СНxОy, прочно прикрепленное к поверхности гранул углерода, и среднюю толщину которого можно было регулировать в интервале 5-50 нм.

Данные, характеризующие изготовленные этим способом образцы, полученные методами диагностики рентгеновской фотоэлектронной спектроскопии (XPS - от англ. x-ray photoelectron spectroscopy), инфракрасной спектроскопии с Фурье-преобразованием и WCA, показали, как и ожидалось, наличие покрытия с очень высокой гидрофильностью (по сравнению с данными WCA на фиг.3 для 100% АК), причем измерения WCA были невозможны (вода поглощалась) на слое гранул из-за его прерывности. Кислотная природа этого покрытия, как показано на фиг.3, обусловлена присутствием групп, содержащих кислород, включая, среди прочих, карбоксильные, гидроксильные и карбонильные. Поверхностная плотность этих групп в покрытии зависит от степени диссоциации мономера АК в плазменной фазе, которой можно управлять надлежащей настройкой параметров плазмы; например, она уменьшается с уменьшением подводимой мощности и (или) с увеличением давления.

Нанесенный посредством плазмы слой имеет состав и структуру, очень отличающиеся от обычной полиакриловой кислоты, где кислород содержат только карбоксильные группы. Это нанесенное посредством плазмы покрытие характеризуется определенной степенью перекрестных связей (связи С-С и С-O), обеспечивающих стабильность самого покрытия на воздухе и в воде. Действительно, анализ образцов, проведенный через некоторое время после покрытия, после их выдержки на воздухе и в воде, не выявил соответствующих изменений состава.

Обработка плазмой в тлеющих разрядах в О2

Такая обработка производится в разрядах, питающихся кислородом О2, в некоторых случаях, в смеси с аргоном. Параметрами процесса можно управлять с тем, чтобы на поверхности углерода формировался окисленный слой химических групп, содержащих кислород (карбоксильных, гидроксильных и карбонильных), усиливая ее полярный (гидрофильный, кислотный) характер. Атомы кислорода формируются в плазме из распавшихся молекул О2, и их активность в отношении углеродистых материалов очень высока. Углерод расходуется благодаря реакции травления (полному сгоранию), при которой образуются молекулы СО и СО2, и остается окисленный слой на углероде. Средняя толщина модифицированного слоя очень невелика; скорость травления регулируется параметрами плазмы. Вообще, чем выше плотность атомов кислорода в плазме, тем выше скорость травления, с сопутствующим увеличением шероховатости и площади поверхности окисленного углерода.

Для приготовленных указанным способом образцов, данные о составе, полученные методами XPS и WCA, показывают заметную гидрофильную поверхность на углероде, причем измерения WCA были невозможны (вода поглощалась) на слое гранул. Привитая поверхность демонстрирует определенный кислотный характер из-за наличия кислородосодержащих функциональных групп, как это показано на фиг.3 горизонтальной линией для графита. Стабильность обработанной поверхности на воздухе очень высока, судя по данным о составе при старении.

Обработка плазмой в тлеющих разрядах в NH3

Такая обработка (привитие групп) проводится в разрядах, питаемых NH3, в некоторых случаях в смеси с аргоном. Параметрами процесса можно управлять с тем, чтобы на поверхности углерода формировался слой химических групп, содержащих азот (например, амино, имино и др.), в результате взаимодействия с содержащими азот радикалами, сформировавшимися при диссоциации NH3. По сравнению с плазменной обработкой кислородом, разряды с NH3 запускают менее активные процессы модификации поверхности, и скорость травления очень мала. Средняя толщина модифицированного слоя очень невелика; и шероховатость и площадь поверхности углерода после воздействия плазмой NH3 изменяется незначительно.

Данные по составу, полученные методами XPS и WCA, показывают заметную гидрофильную поверхности углерода, причем измерения WCA были невозможны (вода поглощалась) на слое гранул. Привитая азотом поверхность демонстрирует определенный основный характер из-за наличия азотосодержащих функциональных групп, как это показано на фиг.3. Стабильность обработанной поверхности на воздухе очень высокая, судя по данным о составе при старении.

Обсуждение результатов

Углерод: химия дыма

Шесть стандартных образцов кокосового угля (~10 г каждый) были обработаны плазмой во вращающемся реакторе изображенного на фиг.1 типа. Параметры подводимого газа и рабочие параметры реактора приведены в таблице 1:

После плазменной обработки, по 60 мг каждой обработанной углеродной добавки было введено в объемный фильтр (12 мм наконечник-мундштук из ацетата целлюлозы, который берет в рот курильщик/5 мм фильтрующая добавка/10 мм наконечник из ацетата целлюлозы), прикрепленный к стержню с табаком Вирджинского типа, имеющего плотность 229 мг/см3, длиной 56 мм, при общей длине окружности сигареты 24,6 мм. Дополнительная подача воздуха в фильтрующий наконечник не использовалась, чтобы не вносить посторонних переменных параметров.

В качестве регулируемых использовалось два параметра. В первом изменении, в сигарету с конструкцией, аналогичной описанной выше, добавлялось 60 мг необработанного углерода. Во втором, в фильтре был использован пустой объем длиной 5 мм. Перед испытанием сигареты подвергались старению при температуре 22°С и относительной влажности 60% в течение трех недель. Испытание на курение производилось в соответствии с требованиями ISO, т.е., одна затяжка объемом 35 мл продолжительностью 2 с совершалась каждую минуту. Содержание полученных продуктов было нормализовано к содержанию смол, и выполнялось вычисление процентного изменения по отношению к сигарете с необработанным углеродом, результаты которого приведены в Таблице 2 (снижение в 21% и более затемнены. Положительные значения соответствуют более сильному снижению по сравнению с необработанным углеродом).

По основному химическому составу дыма между углеродом, подвергшемся обработке, и углеродом, не подвергшемся обработке, различий нет, например, содержание смол составляло около 10 мг/сигарета, сходные уровни были по СО2 и др. В образцах 2 и 5 отмечены существенные улучшения по некоторым соединениям в паровой фазе, при сравнении с необработанным углеродом, в то время как в образцах 3 и 4 улучшений не отмечено. Образцы 5 и 6, несмотря на одинаковый подводимый газ, значительно различаются по процентному снижению. Вероятно, это связано с тем, что поверхностная плотность карбоксильных групп существенно зависит от степени диссоциации молекул мономера в фазе плазмы, например, снижается при увеличении мощности.

Хотя специалисту будут очевидны различные модификации описанных конкретных вариантов осуществления, настоящее изобретение не сводится к каким-либо конкретным описанным здесь вариантам осуществления, а определяется приложенной формулой и ее эквивалентами.

Реферат

Изобретение относится к фильтру курительного изделия, который включает материал фильтра, содержащий углерод, поверхность которого подвергнута изменению посредством плазменной обработки для модификации свойств избирательной фильтрации материала фильтра. Технический результат заключается в усилении кислотных или основных свойств поверхности фильтрующего материала. 5 н. и 14 з.п. ф-лы, 3 ил., 2 табл.

Формула

Документы, цитированные в отчёте о поиске

Сигареты с фильтром и способ их изготовления

Сигаретный фильтр и способ его изготовления

Комментарии