Транспортер - RU2438957C2

Код документа: RU2438957C2

Чертежи

Описание

Изобретение относится к области подъемно-транспортного оборудования и касается транспортера в соответствии с ограничительной частью независимого пункта формулы изобретения. Этот транспортер предназначен для подачи плоских предметов в транспортных ячейках, в каждой из которых по одному плоскому предмету или по нескольку плоских предметов, уложенных в стопу, транспортируется лежа на опорной поверхности.

Способы подачи, при которых плоские предметы или стопа предметов такого рода транспортируются в ячейках, лежащих на опорной поверхности, применяются, например, в области обработки печатной продукции, в частности, для подбора листов. При этом транспортные ячейки перемещаются вдоль ряда накладчиков, и в каждом из них, по существу, в каждую ячейку подается печатное изделие и укладывается на опорную поверхность ячейки или на печатные изделия, уже лежащие на этой поверхности или уложенные в стопу, так что после прохода через последний накладчик во всех транспортных ячейках перемещаются, по существу, одинаковые стопы печатных изделий. Затем эти стопы обычно передаются на следующий транспортер или в обрабатывающее устройство.

В швейцарской патентной заявке №0118/06 раскрыт транспортер, при помощи которого можно производить подачу, как кратко описано выше. Этот транспортер имеет обращающиеся по замкнутой траектории транспортные ячейки, например, присоединенные к циркулирующему вдоль траектории несущему органу, которые установлены с возможностью поворота вокруг оси, направленной поперек траектории, таким образом, что, например, при изменении направления траектории они могут сохранять пространственную ориентацию опорных поверхностей, либо опорные поверхности на различных участках замкнутой траектории могут быть наклонены под различными углами относительно горизонтали.

Итак, задача изобретения состоит в том, чтобы создать транспортер с транспортными ячейками, в котором ячейки имеют опорные поверхности, с опорой на которые могут транспортироваться плоские предметы или стопы плоских предметов. При этом требуется возможность управлять углом наклона опорных поверхностей относительно направления траектории транспортера, а также, смотря по обстоятельствам, во время подачи должна существовать возможность удерживать предметы на опорных поверхностях, что позволит подачу при такой ориентации опорных поверхностей, при которой для удержания предметов на опорных поверхностях их собственного веса недостаточно. Несмотря на это, это устройство должно быть простым в осуществлении и в управлении.

Эта задача решается благодаря транспортеру, раскрытому в независимых пунктах формулы изобретения. В зависимых пунктах раскрыты предпочтительные варианты осуществления предлагаемого транспортера.

Предлагаемый транспортер имеет некоторое количество транспортных ячеек, которые могут перемещаться вдоль некоторой траектории, предпочтительно замкнутой. Каждая ячейка имеет опорную ленту, образующую опорную поверхность, и задатчик, при помощи которого опорную ленту можно смещать относительно траектории транспортера и, таким образом, задавать угол между траекторией транспортера и опорной поверхностью. Опорная лента имеет возможность изгиба относительно продольной оси. по меньшей мере, в одном направлении. Она простирается между двумя крепежными точками, разнесенными друг от друга параллельно траектории транспортера. Таким образом, профиль опорной ленты в пространстве между двумя креплениями определяется задатчиком, и предусмотрено натяжное устройство (выбор свободной длины), чтобы удерживать ленту между двумя крепежными точками натянутой независимо от ее профиля и длины этого профиля.

Опорные ленты предлагаемого устройства предпочтительно сделаны из текстильной ткани или полимерной пленки. Предпочтительно ленты достаточно гибки, чтобы их можно было наматывать продольно на сравнительно тонкий валик. Натяжное устройство предпочтительно представляет собой натяжной валик, установленный с возможностью упругого вращения.

Предпочтительно задатчик установлен между двумя смежными транспортными ячейками и предназначен, помимо собственно задания опорной поверхности ячейки, также воздействовать на смежную ячейку, а именно для того, чтобы прижать к опорной поверхности перемещаемые в этой ячейке предметы и, таким образом, удержать их в ячейке, даже если эта поверхность имеет такую пространственную ориентацию, при которой собственного веса предметов для удержания недостаточно.

Транспортные ячейки, например, закреплены на циркулирующем несущем органе (конвейерная цепь или лента), по существу, без промежутков между ними, причем несущий орган направляется, например, направляющими роликами (звездочками или зубчатыми колесами) и, смотря по обстоятельствам, направляющими, по которым катятся расположенные на несущем органе ходовые ролики, в каковом случае траектория транспортера определена ходом несущего органа. Однако транспортные ячейки могут передвигаться вдоль направляющих также в большей или меньшей степени независимо друг от друга, тогда траектория транспортера определена направляющими. В последнем случае функция прижима возможна только на тех участках траектории, на которых транспортные ячейки перемещаются с минимальными интервалами, то есть, например, толкая друг друга.

Согласно предпочтительному варианту осуществления предлагаемого устройства, две крепежные точки разнесены вдоль траектории транспортера на некоторое фиксированное расстояние, а также вынесены на некоторое фиксированное расстояние перпендикулярно траектории. Итак, оба конца опорной ленты закреплены на несущем органе, например, в двух фиксированных, отстоящих друг от друга точках. В этом случае задатчик воздействует на участок опорной ленты между крепежными точками и в большей или меньшей степени отклоняет ее между этими точками от прямолинейного профиля. В таком случае первые крепежные точки транспортных ячеек предпочтительно скомбинировать со вторыми крепежными точками смежных транспортных ячеек, а также поместить задатчик и натяжное устройство в этой комбинированной крепежной точке.

Однако также можно первые и вторые крепежные точки поместить вдоль несущего органа раздельно и попеременно, а задатчики, по существу, установить между транспортными ячейками. Кроме того, также можно установить неподвижно относительно несущего органа только вторые крепежные точки, задатчики установить в этих крепежных точках, а первые крепежные точки установить с возможностью перемещения их задатчиками.

В предпочтительном варианте осуществления - две крепежные точки для опорной ленты, неподвижные относительно несущего органа - задатчик имеет позиционирующий валик, который направлен поперек траектории транспортера, например, практически горизонтально, и воздействует на поверхность опорной ленты, противолежащую опорной. В зависимости от положения позиционирующего валика опорная лента простирается по прямой между двумя крепежными точками, в каковом случае ориентация опорной поверхности относительно траектории транспортера определена этими крепежными точками, либо же лента проходит между крепежными точками по позиционирующему валику, причем в этом случае валик определяет ориентацию опорной поверхности относительно траектории транспортера.

Когда позиционирующий валик смещается из одного положения в другое, он катится по поверхности опорной ленты, противолежащей опорной поверхности. При этом натяжное устройство компенсирует изменяющуюся, смотря по обстоятельствам, длину профиля ленты и сохраняет натяжение опорной ленты. Натяжное устройство представляет собой, например, натяжной валик, установленный с возможностью упругого вращения в районе одной крепежной точки, на который наматывается и с которого сматывается опорная лента в зависимости от изменения ее профиля.

Для перемещения позиционирующего валика задатчик имеет, например, поворотный рычаг, на дистальном конце которого установлен с возможностью свободного вращения позиционирующий валик. При поворачивании рычага позиционирующий валик перемещается, по существу, по дуге в половину окружности, которая расположена по ту сторону от траектории транспортера, где размещены транспортные ячейки, и проходит в плоскости, направленной параллельно траектории.

Позиционирующий валик предпочтительного варианта осуществления предлагаемого устройства может занимать бесконечное множество положений вдоль своей траектории. Из этих положений значение для работы транспортных ячеек, в частности, имеют следующие три положения и задаваемые ими профили опорной ленты.

Положение A. Опорная лента простирается между двумя крепежными точками, по существу, по прямой. Позиционирующий валик находится между двумя крепежными точками, причем на таком расстоянии от траектории транспортера, которое равно или меньше выноса крепежных точек над траекторией транспортера. Лента имеет минимальную свободную длину. Угол между траекторией транспортера и опорной поверхностью, по существу, задан крепежными точками, предпочтительно он невелик, то есть при горизонтальной по существу траектории транспортера опорная поверхность также практически горизонтальна или слегка наклонена относительно траектории.

Положение B. Позиционирующий валик расположен на максимально возможном расстоянии от траектории транспортера, по существу над первой крепежной точкой. Опорная лента с большей, по сравнению с положением А, свободной длиной от первой крепежной точки круто поднимается от траектории транспортера вверх, и далее, огибая позиционирующий валик, простирается до второй крепежной точки, причем та часть ленты, которая простирается между позиционирующим валиком и второй крепежной точкой, образует опорную поверхность. Угол между траекторией транспортера и опорной поверхностью максимален, то есть при горизонтальной по существу траектории транспортера опорная поверхность имеет максимальную крутизну.

Положение С. Позиционирующий валик расположен по другую сторону от первой крепежной точки и прижимается к опорной поверхности транспортной ячейки, смежной с ячейкой этой крепежной точки. Опорная лента проходит от первой крепежной точки за пределы транспортной ячейки, вокруг позиционирующего валика, а оттуда - назад ко второй крепежной точке, причем, как и ранее, та часть ленты, которая простирается между валиком и второй крепежной точкой, образует опорную поверхность. Опорная лента имеет большую, свободную длину, чем при положениях A и B позиционирующего валика. Угол между опорной поверхностью и траекторией транспортера задается позиционирующим валиком или крепежными точками. Этот угол, в частности, примерно так же мал, как при положении A валика.

Устанавливая валик между положениями A и B, также можно задавать углы между опорной поверхностью и полотном транспортера, которые лежат в промежутке между минимальным и максимальным значением. Такие же углы можно задавать также помещением позиционирующего валика между положениями B и C.

Для управления позиционирующим валиком задатчик имеет, например, направляющие ролики, которые катятся в соответствующих неподвижных направляющих. Чтобы усилие прижима не зависело от толщины подаваемых предметов, в положении C позиционирующего валика этот валик установлен, например, с подпружиниванием. Если усилие прижима больше силы натяжения натяжного устройства, то для нейтрализации такого усилия прижима транспортные ячейки желательно снабдить соответствующими сопряженными элементами.

Предпочтительные варианты осуществления предлагаемого транспортера подробно описываются на основе следующих чертежей. На чертежах показано следующее.

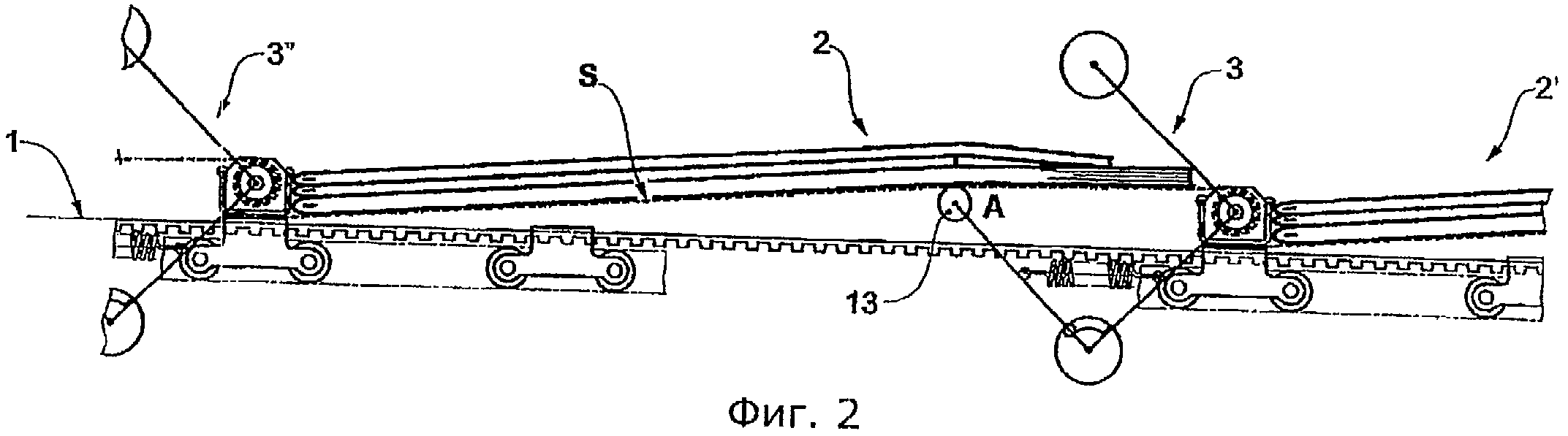

Фиг.1-3. Сегмент первого варианта осуществления предлагаемого устройства с транспортными ячейками в различных положениях (виды сбоку).

Фиг.4. Поперечный разрез варианта осуществления согласно фиг.1-3 (линия разреза IV-IV на фиг.1).

Фиг.5-8. Примеры применения предлагаемого устройства, показанные как виды сбоку на участки траектории транспортера устройства, соответствующего фиг.1-4.

Фиг.9. Примерный вариант осуществления точки разгрузки устройства согласно фиг.1-4.

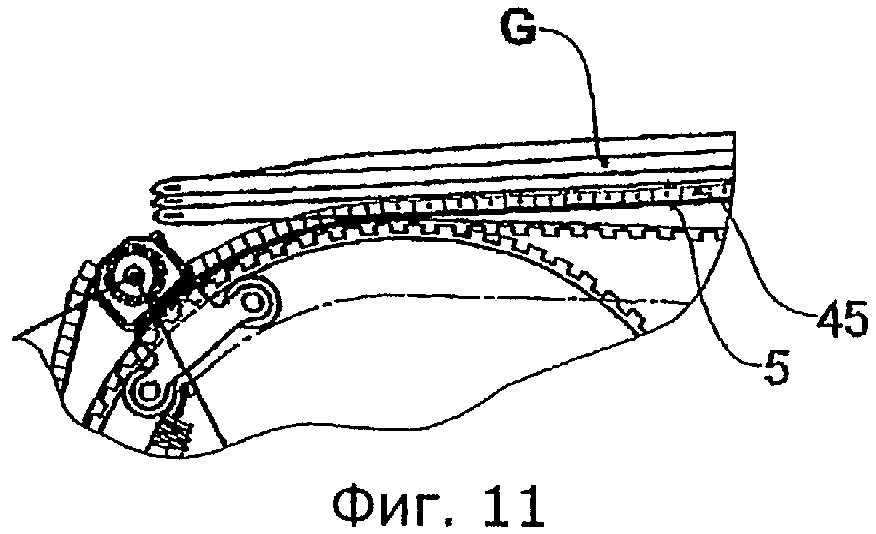

Фиг.10 и фиг.11. Поперечный разрез и вид сбоку на еще один примерный вариант осуществления опорной ленты для предлагаемого устройства, например, соответствующего фиг.1-4.

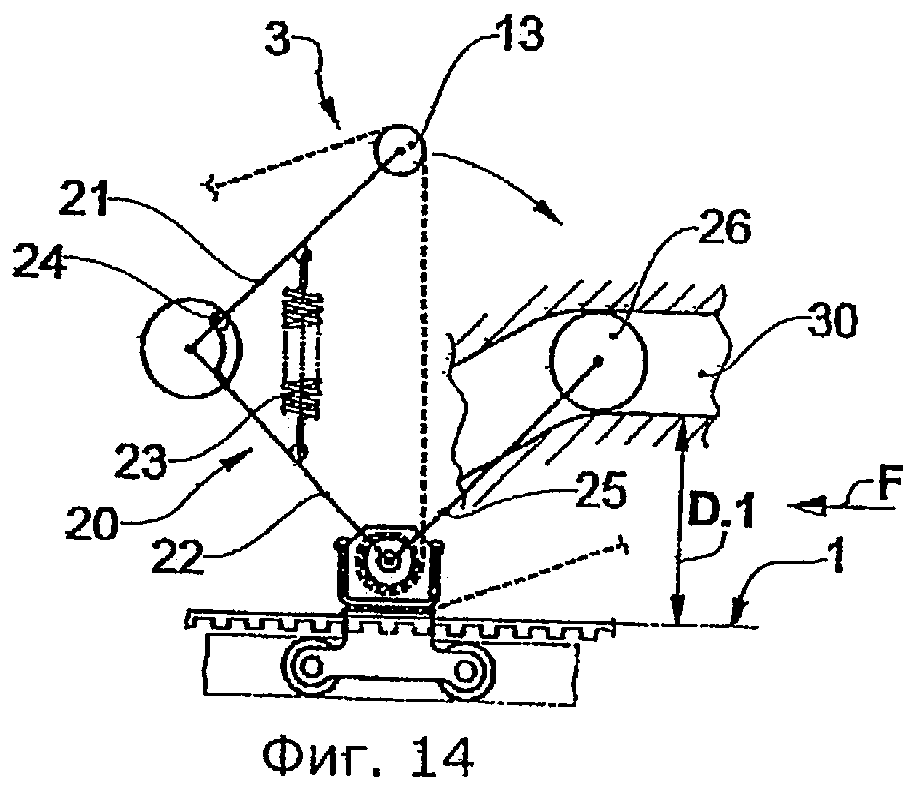

Фиг.12-15. Примеры средств для управления задатчиками предлагаемого устройства, например, соответствующего фиг.1-4.

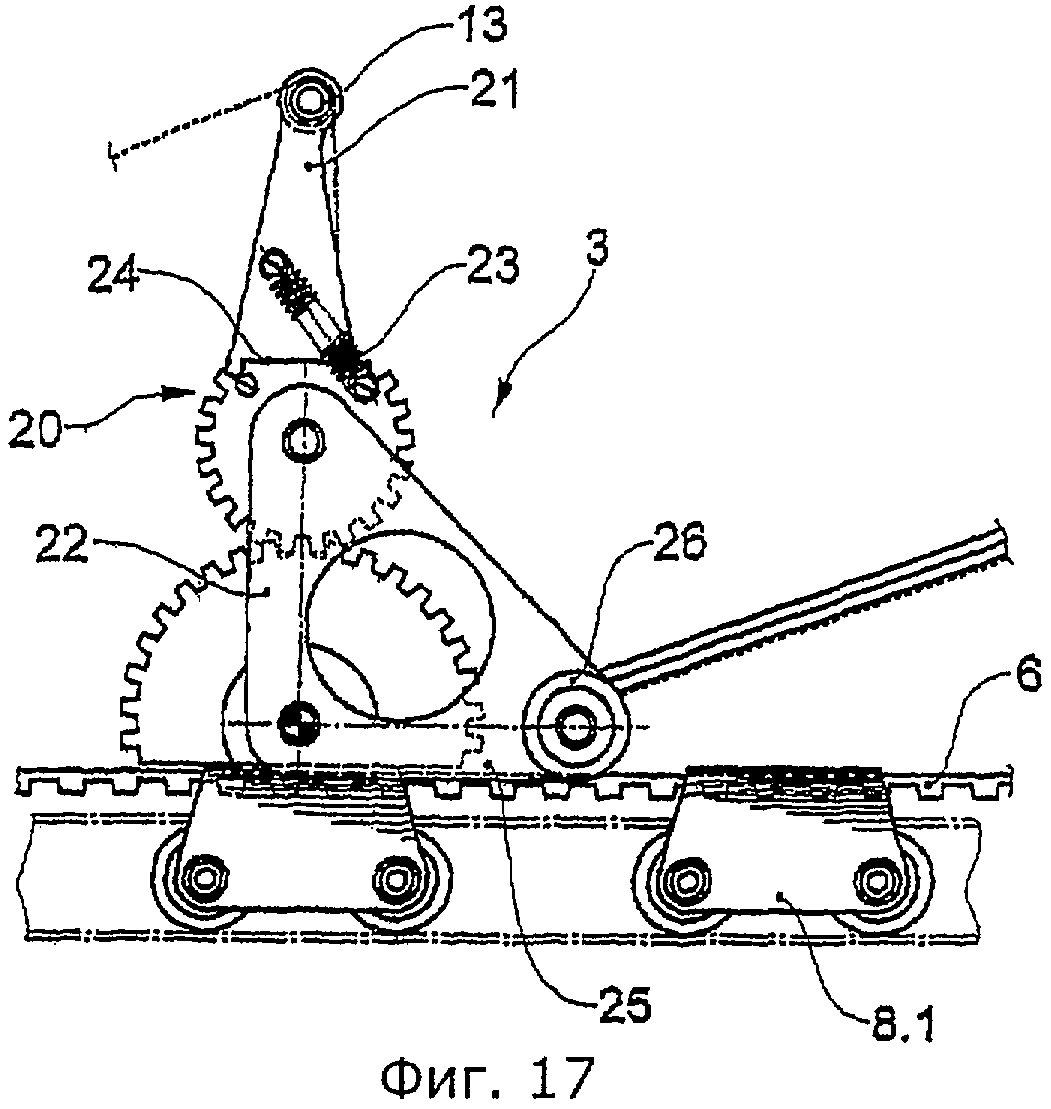

Фиг.16-20. Задатчики для второго варианта осуществления предлагаемого устройства.

Фиг.21-25. Задатчики для третьего варианта осуществления предлагаемого устройства.

Фиг.26. Траектория транспортера четвертого варианта осуществления предлагаемого устройства (вид сбоку).

Фиг.27-29. Тележка с задатчиком варианта осуществления согласно фиг.26 (фиг.25: трехмерное изображение; фиг.28 и 29: разрез вдоль направления подачи).

Фиг.30. Сегмент траектории транспортера с нижней транспортировкой в варианте согласно фиг.26-29.

На фиг.1-3 в отношении первого примерного варианта осуществления предлагаемого устройства показана работа задатчиков транспортных ячеек, где на опорной поверхности S транспортируются плоские предметы G.

На каждой из фиг.1-3 на виде сбоку показан небольшой сегмент траектории 1 транспортера, причем показана целиком транспортная ячейка 2 с задатчиком 3. Кроме того, на фиг.1-3 показаны фрагменты смежных транспортных ячеек 2' и 2", примыкающих к ячейке 2 со стороны задатчика 3 и, соответственно, с другой стороны. На фиг.1-3 направление подачи ориентировано справа налево или слева направо.

Траектория 1 транспортера задана ходом несущего органа 6. Этот ход задан направляющими 7, вдоль которых катятся жестко закрепленные на несущем органе 6 тележки 8 с ходовыми роликами 9. В данном случае несущий орган 6 представляет собой зубчатый ремень.

Транспортная ячейка 2 (как и вообще транспортные ячейки 2, 2', 2" и прочие транспортера) имеет опорную ленту 5, которая закреплена на двух тележках 8, а именно в первой точке крепления 10 и во второй точке крепления 11, разнесенных вдоль траектории 1 транспортера, таким образом, что продольные кромки ленты 5 проходят в плоскостях, параллельных траектории 1. В районе первой крепежной точки задатчик 3 прикреплен к тележке 8 с возможностью поворота. Натяжной валик 12 или иное подходящее средство, которое поддерживает натяжение опорной ленты 5 между двумя крепежными точками 10 и 11, независимо от ее свободной длины, предпочтительно установлен также в районе первой крепежной точки 10.

Задатчик 3 (как и вообще задатчики 3, 3', 3" и прочие транспортера), по существу, имеет позиционирующий валик 13, средство для перемещения валика 13 и средство управления. Средство для перемещения представляет собой, например, поворотный рычаг 20, закрепленный с возможностью поворота в районе первой крепежной точки 10 параллельно траектории 1 транспортера, например, на тележке 8 первой крепежной точки 10. Позиционирующий валик 13 установлен в рычаге 20 с возможностью свободного вращения, предпочтительно с подпружиниванием. Предпочтительно рычаг 20 выполнен в виде вилки из двух рычагов, каждый из которых установлен сбоку от опорной ленты 5, причем позиционирующий валик 13 простирается поперек траектории 1 транспортера и над ней, а именно со стороны ленты 5, противоположной поверхности S, причем концы валика 13 установлены каждый в один из сдвоенных рычагов. Рычаг 20, например, установлен с возможностью поворота вокруг оси натяжного валика 12, но независимо от него.

В варианте исполнения предлагаемого устройства, изображенном на фиг.1 - фиг.3, поворотный рычаг 20 (или вилка рычагов) выполнен в виде сочлененного рычага с дистальным плечом 21 и проксимальным плечом 22, причем позиционирующий валик 13 установлен на дистальном плече 21, причем дистальное плечо 21 шарнирно соединено с проксимальным плечом 22, причем в положении покоя предварительно напряженная пружина 23 и упор 24 сводят оба плеча 21 и 22 под минимально возможным углом. За счет противодействующей силы плечи 21 и 22 могут быть выведены из положения покоя с увеличением указанного угла.

В качестве средства управления задатчик 3, например, имеет управляющий рычаг 25 с установленным на нем с возможностью свободного вращения направляющим роликом 26, причем управляющий рычаг 25 жестко соединен с поворотным рычагом 20. При подаче направляющий ролик 26 катится в неподвижной кулисе (не показана), причем эта кулиса проходит вдоль траектории транспортера, а расстояние от кулисы до траектории, по существу, задает угловое положение поворотного рычага 20, а вместе с тем и положение позиционирующего валика 13.

На фиг.1 - фиг.3 показано, что в предпочтительном варианте осуществления предлагаемого устройства на единственной тележке 8 размещена первая крепежная точка 10 транспортной ячейки 2 и вторая крепежная точка 11 смежной транспортной ячейки 2'. Кроме того, та же тележка 8 служит опорой для задатчика 3 и натяжного валика 12 транспортной ячейки 2. Между тележками 8, на которых закреплены упомянутые части всех транспортных ячеек, дополнительно может быть установлено по одной, предпочтительно той же конструкции, тележке 8.1, которая служит в качестве сопряженного элемента для нейтрализации усилия прижима (см. фиг.3).

На фиг.1 транспортная ячейка 2 показана в положении, когда угол между траекторией 1 транспортера и опорной поверхностью S достигает максимума. Позиционирующий валик 13 находится в описанном выше положении В, поворотный рычаг 20 находится в своем положении покоя, в котором плечо 21 лежит на упоре 24, и направлен прочь от траектории 1 транспортера. Предметы G лежат на опорной поверхности S, в районе второй крепежной точки 11 их подпирает поперечная стенка 27. Показанное на фиг.1 положение транспортной ячейки 2, в частности, подходит для коллаторных участков (см. фиг.5).

На фиг.2 изображена транспортная ячейка 2 с практически плоской опорной поверхностью S (наименьший угол между поверхностью S и траекторией 1 транспортера), которая в районе двух крепежных точек 10 и 11 отстоит примерно одинаково от траектории транспортера. Позиционирующий валик 13 находится в своем положении A, между крепежными точками 10 и 11 он незначительно или вовсе не отклоняет опорную ленту 5. Поворотный рычаг 20 находится в положении покоя, он обращен в сторону второй крепежной точке 11, то есть к своей транспортной ячейке 2. Показанная на фиг.2 конфигурация транспортной ячейки 2, в частности, подходит для транспортировки предметов (см. фиг 9).

На фиг.3 показана транспортная ячейка 2 с минимально возможным углом между опорной поверхностью S и траекторией 1 транспортера, то есть, по существу, как на фиг.2, но, в противоположность фиг.2, позиционирующий валик 13 находится не в положении A, но в положении C, то есть он воздействует на смежную ячейку 2'. При этом поворотный рычаг 20 направлен прочь от своей ячейки 2, так что крутизна опорной поверхности S по-прежнему задана крепежными точками 10 и 11, а свободная длина ленты 5 максимальна. Предметы G, которые лежат на опорной поверхности ячейки 2, прижимаются к опорной поверхности S позиционирующим валиком 13 ячейки 2", примыкающей к ячейке 2 со стороны второй крепежной точки 11. Положение транспортной ячейки, изображенное на фиг.3, в частности, подходит для транспортировки предметов на наклонных участках траектории транспортера или в перевернутом положении, когда опорные поверхности находятся над предметами.

За счет силы, которая воздействует на направляющий ролик 26 и воспринимается опорной поверхностью S или, как показано на чертеже, расположенной в месте нажима тележкой 8, позиционирующий валик 13 прижимается к предметам G или, смотря по обстоятельствам, к опорной поверхности S, причем дистальное плечо 21 поворотного рычага 20, преодолевая силу пружины 23, в зависимости от толщины предметов в большей или меньшей мере отходит от упора 24.

Другие, не показанные варианты осуществления предлагаемого устройства отличаются от варианта, изображенного на фиг.1 - фиг.3, например, тем, что вместо позиционирующего валика предусмотрен натяжной валик, то есть первая крепежная точка расположена на поворотном рычаге и благодаря этому может перемещаться относительно несущего органа, либо тем, что натяжной валик установлен в районе второй крепежной точки 11.

На фиг.4 в разрезе поперек траектории 1 транспортера (линия разреза IV-IV на фиг.1) показан вариант осуществления предлагаемого устройства, описанного в связи с фиг.1 - фиг.3, причем показана только левая половина устройства. Дополнительно к элементам, описанным в связи с фиг.1 - фиг.3, на фиг.4 также показана неподвижная кулиса 30. В этой кулисе катится направляющий ролик 26, установленный на управляющем рычаге 25; расстояние между кулисой и траекторией 1 транспортера задает положение позиционирующего валика 13. В качестве альтернативного средства управления на чертеже показан направляющий ролик 26.1 и соответствующая кулиса 30.1. Альтернативный направляющий ролик 26.1 установлен при шарнире сочлененного рычага 20, например, на оси шарнира. Разумеется, для управления задатчиками 3 также можно в районе позиционирующего валика 13 установить направляющий ролик и придать ему возможность качения в соответствующей кулисе (см. также фиг.8). Также можно для каждого задатчика предусмотреть по нескольку направляющих роликов, а для этих роликов избирательно предусмотреть кулисы на различных участках полотна транспортера.

Кроме того, на фиг.4 более подробно показано исполнение натяжного валика 12, который при помощи натяжной пружины 31 удерживается в таком угловом положении, при котором на нем наматывается наибольшее количество опорной ленты 5, и в котором лента 5 может разматываться только преодолевая силу пружины. Соосно с натяжным валиком 12 и пружиной 31 установлен вал 32 поворота рычага 20.

Разрез на фиг.4 находится в районе тележки 8, на которой расположена первая и вторая крепежная точка 10 и 11, а также натяжной валик 12 и задатчик 3. Тележка 8, по существу, состоит из U-образных профилей 33, которые посредством пальцев или заклепок 34 закреплены на несущем органе 6 (зубчатом ремне). Один из профилей 33 служит опорой для ходовых роликов 9, второй - для натяжного валика 12 и задатчика 3. Конец одной опорной ленты 5 закреплен на натяжном валике (первая крепежная точка 10). Конец другой опорной ленты 5 зажат между двумя профилями (вторая крепежная точка 11).

На фиг.5 - фиг.8 изображены различные участки траектории 1 транспортера, например, соответствующего фиг.1 - фиг.4, причем на различных участках траектории транспортера задатчики 3 транспортных ячеек 2 установлены различным образом, то есть во время подачи они перемещаются относительно несущего органа 6.

На фиг.5 показан коллаторный участок Z для подборки стоп печатной продукции и/или других предметов G в транспортных ячейках 2 предлагаемого устройства, например, устройства, изображенного на фиг.1 - фиг.4, а также перевалочный пункт U, в котором подобранная печатная продукция передается на следующий транспортер 40. На коллаторном участке Z траектория 1 транспортера, например, горизонтальна, а транспортные ячейки 2 расположены над траекторией 1. Направление F подачи таково, что первые крепежные точки 10 или задатчики 3 находятся на заднем конце ячеек 2.

Над коллаторным участком Z установлены накладчики 41, например, оснащенные самонакладами или средствами для линейной подачи. Подающие устройства имеют компонент параллельно направлению F подачи. Средства подачи синхронизированы с ходом транспортных ячеек 2 так, что в каждую ячейку 2, перемещаемую мимо и под накладчиками 41, подается по одному печатному изделию или по одному другому плоскому предмету, причем скорость подачи печатных изделий, для выравнивания изделий у передней вертикальной стенки 27 транспортной ячейки, несколько выше, чем у транспортной ячейки 2. На коллаторном участке Z опорные поверхности S наклонены вперед и вниз (позиционирующие валики 13 в положении B). За последним накладчиком позиционирующие валики 13 передвигают в положение А, вследствие чего крутизна опорных поверхностей S уменьшается для перевалки печатной продукции на дальнейший транспортер 40, например, ленточный. Подробно перевалочный пункт U описан ниже в связи с фиг.9.

На фиг.6 изображен участок траектории транспортера, ведущий к перевалочному пункту U, причем перед перевалочным пунктом U траектория 1 поднимается. Направление F подачи ориентировано так же, как на фиг.5. Перед подъемом траектория 1 транспортера почти горизонтальна, а позиционирующие валики 13 находятся в положении В. На подъеме опорные поверхности S устанавливаются в горизонтальное положение. Для этого позиционирующие валики 13 перемещаются в позицию между положениями A и B так, что угол между поверхностями S и траекторией 1 транспортера примерно равен углу наклона траектории 1.

На фиг.7 показан участок траектории транспортера, на котором транспортные ячейки перемещаются по подъему под небольшими углами к траектории 1 транспортера, а предметы G, перемещаемые в транспортных ячейках 2, прижаты к опорным поверхностям S позиционирующими валиками 13 смежных ячеек. Направление F подачи может быть ориентировано слева направо или наоборот. При направлении подачи слева направо сначала позиционирующие валики 13 переводятся из положения B в положение C, причем угол между опорной поверхностью S и траекторией 1 транспортера уменьшается, и валики 13 прижимаются к опорным поверхностям S смежных (в данном случае движущихся сзади) транспортных ячеек. В этом положении транспортные ячейки 2 могут работать на подаче не только на круто восходящих или нисходящих участках траектории транспортера, как показано на чертеже, но и в перевернутом положении, когда опорные поверхности находятся над перемещаемыми предметами G.

На фиг.8 показан участок траектории транспортера, на котором направление F подачи может быть ориентировано слева направо или наоборот. При направлении F подачи слева направо опорные поверхности S расположены под максимальным углом к траектории 1, по существу, горизонтальной. Если теперь на следующем подъеме пространственную ориентацию опорных поверхностей S необходимо сохранить, то расстояние между позиционирующими валиками 13 и траекторией 1 транспортера нужно дополнительно увеличить. Для этого необходима кулиса 30.2, входящая в зацепление с позиционирующими валиками. С помощью этой кулисы поворотные рычаги 20 можно вытянуть из положения покоя и тем самым удлинить.

На фиг.9 в увеличенном масштабе показан перевалочный пункт U, в котором предметы G, перемещаемые в транспортных ячейках 2 заявляемым транспортером, например, представленным на фиг.1 - фиг.4, избирательно могут быть переданы или не переданы на следующий транспортер 40, например, ленточный, то есть эти предметы могут быть выбракованы или возвращены. В перевалочном пункте U транспортные ячейки 2, например, огибая зубчатый отклоняющий ролик 43, сцепленный с несущим органом 6, со сравнительно небольшим радиусом отклоняются книзу от траектории транспортера, по существу, горизонтальной. Малый по сравнению с длиной транспортных ячеек 2 радиус отклонения возможен благодаря тому, что опорные ленты 5, образующие опорные поверхности S, гибки и имеют переменную свободную длину.

Транспортные ячейки 2 расположены относительно направления подачи так, что задатчики 3 находятся заднем конце ячеек. На участке траектории транспортера, показанном на фиг.9, непосредственно перед перевалочным пунктом U находится транспортная ячейка 2, а на отклоняющем элементе - движущаяся перед ней ячейка 2". Предметы G, перемещаемые в транспортной ячейке 2, подлежат перевалке, а предметы, расположенные в движущейся спереди ячейке 2", не были перевалены.

Для этого опорная поверхность S ячейки 2 установлена с как можно меньшей крутизной (позиционирующий валик 13 находится в положении A), тогда как позиционирующий валик 13 движущейся спереди ячейки 2" находится не в положении C, но также в положении A. Благодаря этому при изменении направления движения движущаяся впереди вторая крепежная точка ячейки 2, а вместе с ней и поперечная стенка 27, отходят от переднего края предметов G, так что эти предметы, при условии, что они обладают достаточной собственной жесткостью, можно столкнуть на соответствующим образом установленную транспортерную ленту (следующий транспортер 40).

Предметы, перемещаемые в ячейке 2", в перевалочном пункте U избежали перевалки. Для этого позиционирующий валик 13 ячейки 2''', перемещаемой перед ячейкой 2", был приведен в положение C еще перед перевалочным пунктом U и удерживается в этом положении во время обхода отклоняющего элемента и последующей подачи в обратном направлении. Для сбрасывания не переваленных, то есть выбракованных, предметов или для перевалки на другой транспортер позиционирующий валик 13 движущейся спереди ячейки 2''' перемещается из положения C к положению B или A, по меньшей мере, до тех пор, пока не появится возможность удалить предметы.

Для показанной на фиг.9 избирательной перевалки важна такая конструкция задатчиков, чтобы угол между опорными поверхностями S и траекторией 1 для положений A и C позиционирующего валика 13, по существу, был одинаковым. Только в этом случае предметы можно надежно отпускать из транспортной ячейки, независимо от того, должны переваливаться предметы из движущейся сзади ячейки, или нет.

На фиг.10 и фиг.11 в поперечном разрезе и на виде сбоку на перевалочный пункт показано средство, при помощи которого повышается жесткость опорной ленты. Изображенное средство для повышения жесткости простирается посредине на стороне опорной поверхности S, вдоль, по меньшей мере, части длины опорной ленты 5. Это средство сделано с возможностью изгиба только в одном направлении, в другом же направлении оно сохраняет жесткость. Средство для повышения жесткости состоит, например, из ряда расположенных друг за другом кубических элементов 45. Эти элементы прикреплены к опорной стороне ленты 5 и благодаря такому их размещению предотвращается изгиб ленты с вогнутостью на опорной стороне, но допускается изгиб с выпуклостью на опорной стороне (например, под действием позиционирующего валика). Средство для повышения жесткости, изображенное на фиг.10 и 11, в значительной степени предотвращает провисание опорной поверхности. Кроме того, оно изгибает плоские предметы, подаваемые в транспортной ячейке, параллельно полотну транспортера. В результате предметы в этом направлении становятся более жесткими и лучше скользят по опорной поверхности.

На фиг.12 - фиг.15 показаны примеры кулис 30, которые для установки позиционирующего валика 13 взаимодействуют с направляющими роликами 26 поворотных рычагов 20 варианта предлагаемого устройства, осуществленного в соответствии с фиг.1-4. На каждом из этих чертежей показан задатчик 3 с поворотным рычагом 20 в виде сочлененного рычага с дистальным плечом 21 и проксимальным плечом 22, которые посредством пружины 23 и упора 24 притянуты друг к другу, а также с управляющим рычагом 25 и направляющим роликом 26, причем этот ролик катится вдоль кулисы 30.

На фиг.12 показана кулиса 30 на том участке траектории транспортера, где позиционирующий валик 13 должен перемещаться из положения B к положению A. Для этого первоначальное расстояние D.1 между кулисой 30 и траекторией 1 транспортера, например, удерживающее позиционирующий валик 13 в положении B, увеличивается. Соответствующее перемещение позиционирующего валика 13 показано стрелкой. При этом направляющий ролик 26 катится по нижней направляющей поверхности кулисы 30. При противоположном направлении подачи и перемещении позиционирующего валика 13 к положению В со стороны положения A направляющий ролик 26 катился бы по верхней направляющей поверхности кулисы 30. В случае эксплуатации только в одном направлении одна из изображенных направляющих поверхностей может быть исключена.

На фиг.13 показана кулиса 30, которая удерживает позиционирующий валик 13 в положении A. Между кулисой 30 и траекторией 1 транспортера имеется соответствующее постоянное расстояние D.2.

На фиг.14 показана кулиса 30 на том участке траектории транспортера, где позиционирующий валик 13 должен перемещаться из положения B к положению C (стрелка). Для этого первоначальное расстояние между кулисой 30 и траекторией 1 транспортера, которое равно D.1 (для положения B), уменьшается, причем направляющий ролик 26 катится по верхней поверхности. При противоположном направлении подачи позиционирующий валик 13 перемещается к положению B (со стороны положения C), а направляющий ролик 26 катится по нижней поверхности. В этом случае, при эксплуатации только в одном направлении одна из направляющих поверхностей кулисы 30 также может быть исключена.

На фиг.15 показана кулиса 30, которая удерживает позиционирующий валик 13 в положении C. Кулиса проходит с противоположной стороны траектории 1 транспортера, причем расстояние между кулисой 30 и траекторией 1 увеличивается. Благодаря этому при соответствующей толщине предметов шарнирное сочленение поворотного рычага 20, преодолевая действие пружины 23, раскрывается, причем позиционирующий валик 13 остается примерно в одном и том же положении, но усилие прижима, действующее на предметы, увеличивается.

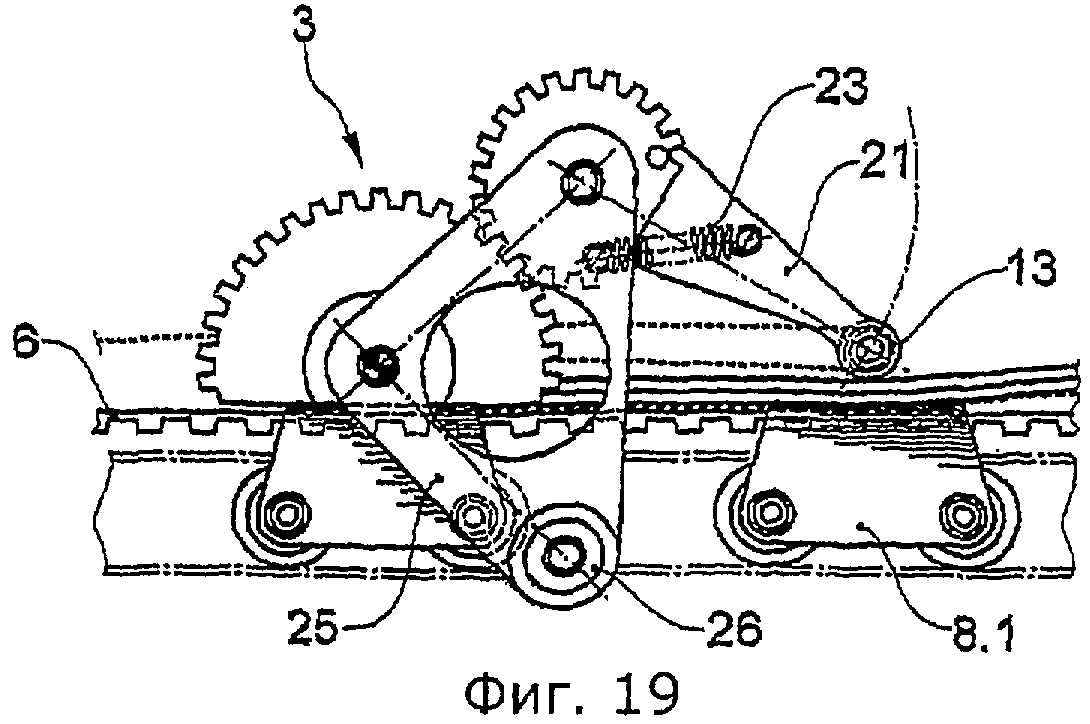

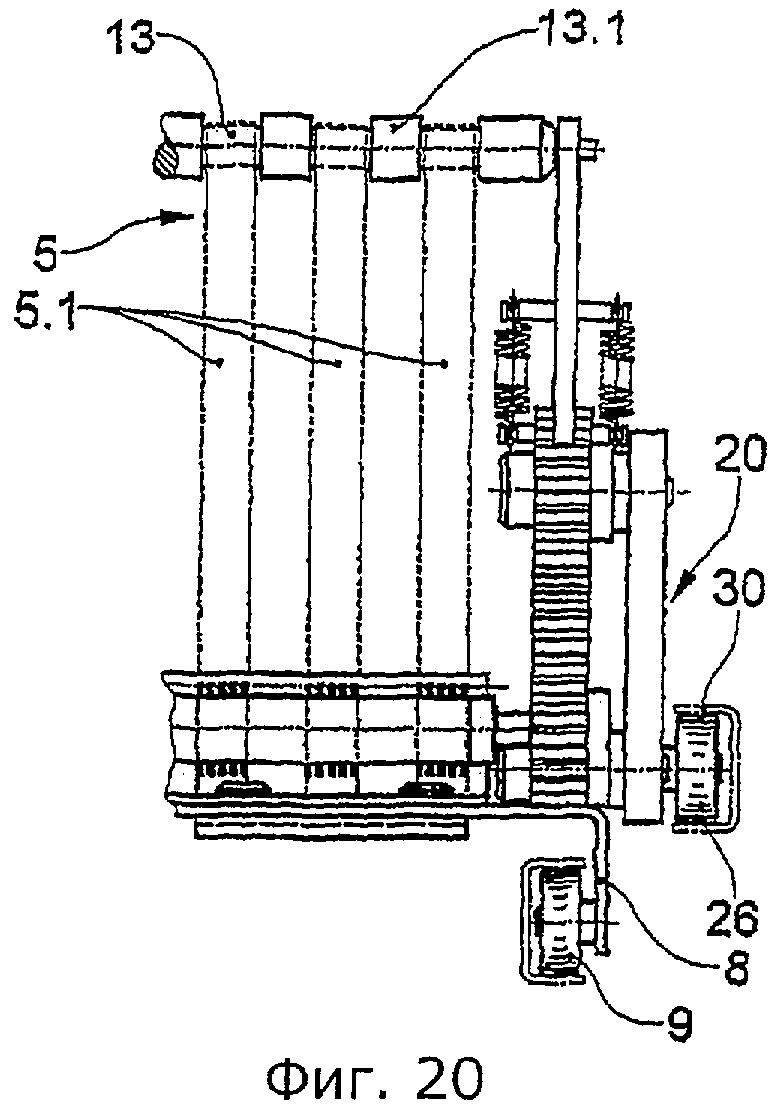

На фиг.16 - фиг.20 показан еще один примерный вариант осуществления задатчиков для предлагаемого устройства. На фиг.16 показано аксонометрическое изображение задатчика 3, на фиг.17 - фиг.19 - виды сбоку на задатчик 3 с позиционирующим валиком 13 в положениях B, A и C, а на фиг.20 - поперечный разрез устройства. Этот задатчик имеет тот же принцип действия и, в общем, те же детали, что и задатчик устройства согласно фиг.1 - фиг.4, причем совпадающие детали обозначены теми же номерами позиций и описываются только в случае необходимости.

От задатчика устройства, соответствующего фиг.1 - фиг.4, задатчик 3 согласно фиг.16 - фиг.20 отличается исполнением поворотного рычага 20, то есть сочлененных рычагов 20.1 и 20.2. Поворотный рычаг 20 имеет дистальное плечо 21, на котором установлен позиционирующий валик 13, и проксимальное плечо 22, которое соединено вместе с управляющим рычагом 25 и установленным на последнем направляющим роликом 26, причем рычаг 20 имеет возможность поворота относительно несущего органа 6 (или 6.1 и 6.2). На проксимальном плече 22 с возможностью свободного вращения установлено зубчатое колесо 50, таким образом, что оно находится в зацеплении с зубчатым колесом 51, неподвижным относительно несущего органа 6, то есть при повороте проксимального плеча 22 колесо 50 обкатывается по колесу 51. Дистальное плечо 21 установлено на зубчатом колесе 50 с возможностью поворота и пружиной 23 притянуто к упору 24.

При изменении положения направляющего ролика 26, катящегося в соответствующей кулисе, проксимальное плечо поворачивается, подвижное зубчатое колесо 50 обкатывается по неподвижному зубчатому колесу 51, а дистальное плечо 21, как видно на фиг.17 - фиг.19, соответствующим образом смещается. В положении C (фиг.19) позиционирующий валик 13 находится у соответствующим образом установленной тележки 8.1, работающей в качестве сопряженного элемента. При дальнейшем перемещении ролика 26 дистальное плечо 21, преодолевая силу пружины 23, отходит от упора 24.

На фиг.16, кроме того, показан предпочтительный вариант осуществления несущего органа 6, а также тележек 8 и 8.1. Несущий орган, по существу, состоит из двух зубчатых ремней 6.1 и 6.2, которые проходят параллельно траектории транспортера на некотором расстоянии друг от друга. Как было указано в связи с фиг.4, тележки 8 имеют U-образный профиль 33, на котором закреплены ходовые ролики 9. Тележка 8.1 имеет такой же профиль 33. Средняя часть профиля 33 простирается над зубчатыми ремнями 6.1, 6.2 и прикреплена к ним, а на наружных частях профиля установлены ходовые ролики 9. Чтобы зубчатые ремни 6.1 и 6.2 могли изгибаться с как можно меньшим радиусом, U-образные профили имеют как можно меньшую длину вдоль траектории транспортера.

Сравнение фиг.12 - фиг.15 с фиг.17 - фиг.19 показывает, что в случае задатчика 3 с зубчатыми колесами 50 и 51 ход направляющего ролика 26 значительно уменьшается, причем без увеличения прилагаемой силы. В отношении кулис 30 это является преимуществом.

На фиг.20 показан задатчик 3 согласно фиг.16-19, частично в разрез поперек траектории транспортера. На этом чертеже также показан наиболее предпочтительный вариант осуществления опорной ленты 5 и позиционирующего валика 13. Опорная лента 5 состоит из нескольких отстоящих друг от друга частичных лент 5.1. На позиционирующем валике 13 имеются кольца 13.1, распределенные продольно по длине валика 13 и установленные с возможностью свободного вращения относительного него, или, по меньшей мере, в ограниченной степени. Промежутки между кольцами 13.1 отвечают ширине частичных лент 5.1, а ширина колец - с промежутками между частичными лентами 5.1 таким образом, что ленты 5.1 устанавливаются на валике 13 между кольцами 13.1, а кольца 13.1 выступают над лентами 5.1. Функция колец 13.1 ограничивается положением C позиционирующего валика 13, когда предметы, смотря по обстоятельствам, перемещаются относительно прижатого валика 13, в то время как положение огибающей валик 13 опорной ленты 5 относительно него остается неизменным. Это означает, что позиционирующий валик должен катиться по прижимаемым предметам, а не по опорной ленте 5. Благодаря позиционирующему валику 13 согласно фиг.20 в положении C две названные функции валика 13 отделяются друг от друга. Сам позиционирующий валик 13 катится по опорной ленте 5 или частичным лентам 5.1, в то время как кольца 13.1 при неизменном угловом положении валика 13 могут катиться по прижатым предметам.

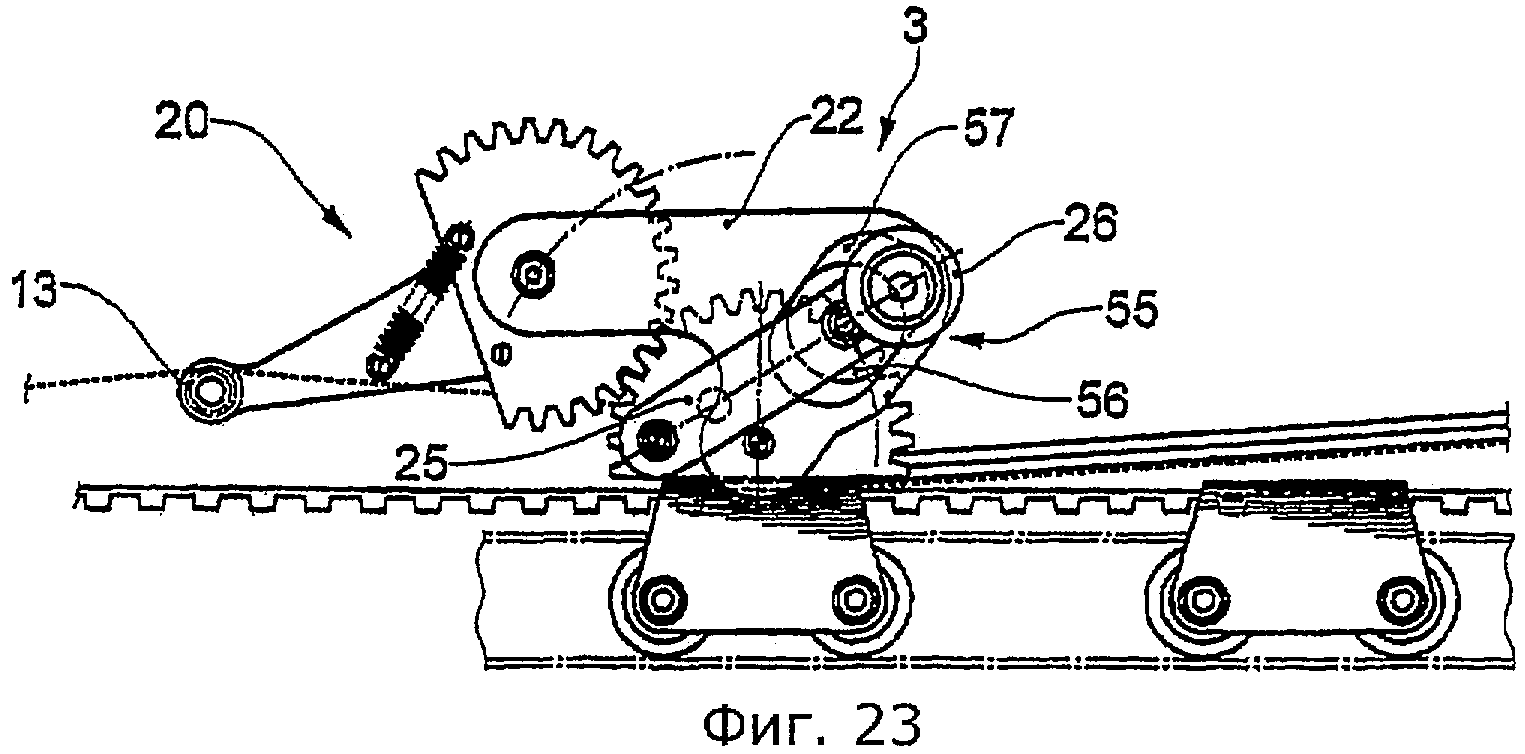

На фиг.21 - фиг.25 показан еще один вариант осуществления задатчиков 3 для предлагаемого устройства. Фиг.21 представляет собой аксонометрическое изображение задатчика 3, фиг.22 - фиг.24 показывают сбоку задатчик с позиционирующим валиком 13 в положениях B, A и C, а фиг.25 - поперечный разрез устройства. Задатчик 3 имеет тот же принцип действия и, в общем, те же детали, что и задатчик 3 устройства согласно фиг.16 - фиг.20, причем совпадающие детали обозначены теми же номерами позиций и описываются только в случае необходимости.

От задатчика, соответствующего фиг.16 - фиг.20, задатчик 3 согласно фиг.21 - фиг.25 отличается конструкцией управляющего рычага 25 и проксимального плеча 22 поворотного рычага 20. В то время как в задатчике 3, соответствующем фиг.16 - фиг.20, управляющий рычаг 25 и проксимальное плечо 22 поворачиваются вокруг одной и той же оси и совместно, управляющий рычаг 25 и проксимальное плечо 22 задатчика 3 согласно фиг.21 - фиг.25 имеют две параллельные, отстоящие друг от друга оси поворота, и соединены друг с другом раздвижным шарниром 55. При перемещении направляющего ролика 26 в щели 57 проксимального плеча 22 перемещается шарнирный палец 56, установленный в районе ролика 26 на управляющем рычаге 25.

Задатчик 3 согласно фиг.21 - фиг.25 имеет еще меньший ход управления для направляющего ролика 26, причем и здесь не требуются более высокие управляющие усилия.

На фиг.26 показана примерная траектория 1 в еще одном примерном варианте осуществления предлагаемого транспортера. Траектория 1 транспортера, вдоль которой перемещаются транспортные ячейки 2 с расположенными сзади задатчиками 3, как и раньше, имеет коллаторный участок Z с накладчиками 41, где в каждую ячейку 2 отпускается по одному предмету G. Для этого опорные поверхности S транспортных ячеек 2 выставлены в положение наибольшей крутизны (положение B позиционирующих валиков). За коллаторным участком Z следует первый оборот 50 примерно на 180°, причем таким образом, что за оборотом 50 опорные поверхности S расположены над предметами G (перевернутая подача), то есть предметы в транспортных ячейках 2 должны удерживаться. Для этого перед первым оборотом 50 задатчики 3 переводят в положение зажима (положение C позиционирующих валиков), при котором они прижимают предметы к опорной поверхности движущейся позади ячейки. В конце перевернутой подачи, то есть перед вторым оборотом 51 примерно на 180°, находится перевалочный пункт U, в котором предметы G переваливаются на следующий транспортер 40.

Следующий транспортер 40 представляет собой, например, транспортер, помещенный ниже траектории 1 транспортных ячеек 2, на который выкладывают предметы G. Это происходит за счет того, что задатчик 3 движущейся впереди ячейки переводят в положение, близкое к положению С, но не зажимающее, или прямо в положение В.

Кроме того, между первым и вторым оборотами, то есть на участке перевернутой подачи, может быть установлен выбраковочный пункт E, где предусмотрены средства управления (не показаны), посредством которых задатчики 3 могут перемещаться из положения C, и средства для улавливания сброшенных благодаря этому предметов, например, распознанных как некомплектные, поврежденные или не соответствующие иным требованиям, а потому подлежащие выбраковке.

По сравнению с вариантом осуществления предлагаемого устройства, описанного в связи с фиг.1-9, вариант согласно фиг.26 имеет два преимущества. Во-первых, такая подача в перевалочный пункт U, когда предметы G подаются в перевернутом положении, работает даже для предметов с весьма незначительной собственной жесткостью, что в случае перевалки U согласно фиг.9 может привести к сложностям. Во-вторых, положение A задатчиков 3 не требуется, ввиду чего задатчики могут иметь более простую конструкцию (см. фиг.27-29).

На фиг.27 - фиг.29 показана тележка 8 для варианта предлагаемого устройства с фиг.26. На фиг.27 тележка 8 показана в аксонометрии, на фиг.28 и фиг.29 - в разрезе вдоль направления F подачи. На фиг.28 позиционирующий валик в положении В, на фиг.29 позиционирующий валик в положении C. Тележка 8 имеет две боковины 55.1 и 55.2, а также соединяющую эти боковины поперечину 57, которая подходящими средствами прикреплена к двум зубчатым ремням 6.1 и 6.2 (несущий орган). Кроме того, на этой тележке, как и в описанных выше вариантах осуществления предлагаемого устройства, смонтированы следующие элементы: задатчик 3, первая крепежная точка 10, вторая крепежная точка 11 смежной транспортной ячейки, которая в данном случае содержит натяжной валик 12, и несколько ходовых роликов 9.

Задатчик 3, как и раньше, имеет рычаг, состоящий из вилки рычагов 20.1 и 20.2, установленных с возможностью поворота на боковинах 55.1 и 55.2 соответственно тележки 8 по одну сторону от опорной ленты 5. Каждый из сдвоенных рычагов 20.1 и 20.2 имеет задающее плечо 60 и управляющее плечо 61, оба этих плеча установлены с возможностью поворота вокруг одной оси 62. Плечи 60 и 61 соединены между собой предварительно напряженной пружиной 23 и могут в ограниченных пределах независимо друг от друга поворачиваться вокруг оси 62, преодолевая силу этой пружины. На управляющем рычаге 61 установлен направляющий ролик 26, который катится в кулисе (не показана), задающей угловое положение управляющего рычага. На задающем рычаге 60 установлен позиционирующий валик 13.

На фиг.28 и фиг.29 показано, соответственно, положение В позиционирующего валика 13, в котором опорная поверхность S установлена с максимальной крутизной относительно траектории транспортера, и положение C валика 13, в котором он прижат к опорной поверхности S смежной транспортной ячейки 2' или к установленным на этой поверхности предметам G, например, чтобы удержать их в транспортной ячейке 2' при перевернутой подаче.

В положении B позиционирующего валика 13 установочное плечо 60 направлено примерно под прямым углом к направлению F подачи, расстояние между валиком 13 и второй крепежной точкой 11 под прямым углом к направлению подачи максимально, вместе с тем максимален и угол между траекторией 1 транспортера и опорной поверхностью S. Путем поворота в сторону смежной транспортной ячейки 2' управляющего рычага 61 и соединенного с ним через пружину 23 задающего плеча 60 позиционирующий валик 13 перемещается к смежной ячейке 2'. Сжимая пружину 23, этот валик прижимается к опорной поверхности S ячейки 2', и таким образом переходит в положение C.

В отличие от вышеописанных вариантов осуществления предлагаемого устройства первая крепежная точка 10 транспортной ячейки 2 и вторая крепежная точка 11 смежной транспортной ячейки 2' разделены некоторым расстоянием, и на этом участке в качестве опорной поверхности S служит поперечина 57 тележки 8, крутизна которой соответствует крутизне опорной ленты 5 при положении B позиционирующего валика 13. При этом размер задающего рычага 60 выбран так, что позиционирующий валик 13 в своем положении С не достигает опорной ленты 5, а прижимается к поперечине 57. Таким образом устраняется необходимость установки дополнительной тележки в районе прижима, как это было описано в связи с фиг.3. Поперечина 57 тележки 8 также может работать в качестве передней стенки 65 транспортных ячеек; у этой стенки выравниваются подаваемые накладчиками предметы.

В отличие от вышеописанных вариантов осуществления предлагаемого устройства, для которых возможно или необходимо также положение A позиционирующего валика 13, в варианте на фиг.26 требуются только положения B и C валика 13. Благодаря этому длина ленты между первой крепежной точкой 10 и позиционирующим валиком всегда остается одинаковой. В этом случае натяжной валик 12 предпочтительно установлен у второй крепежной точки 11, поэтому позиционирующему валику 13 катиться по опорной ленте 5 не надо. В этом случае можно и желательно закрепить опорную ленту 5 на позиционирующем валике 13 или вообще использовать валик 13 в качестве первой крепежной точки (не показано). Позиционирующий валик 13, изображенный на фиг.27 - фиг.29, состоит из двух полуваликов, между которыми зажата и удерживается опорная лента 5. Кроме того, позиционирующий валик 13 закреплен на боковинах 55.1 и 55.2 тележки 8 не с возможностью свободного вращения, а фиксированно в отношении его углового положения. Кроме того, можно использовать валик 13 не с круглым, а с иным поперечным сечением.

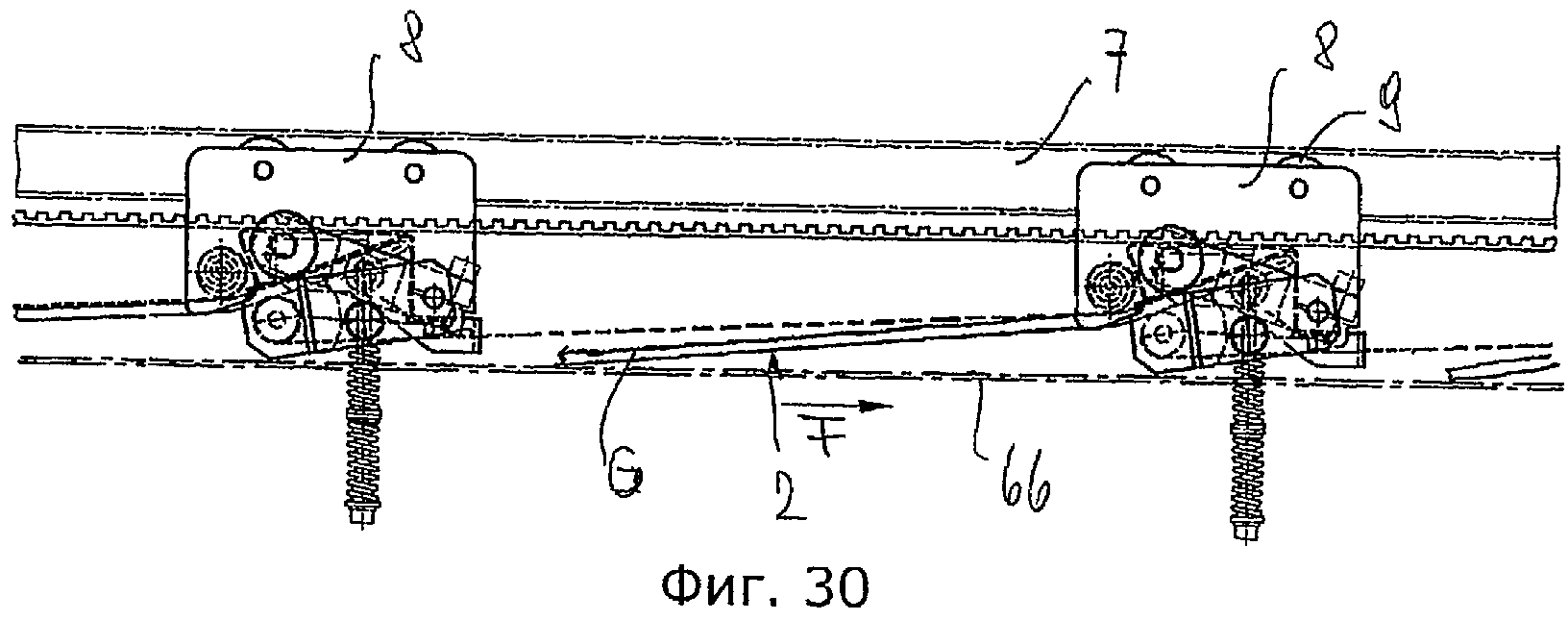

На фиг.30 в несколько увеличенном по сравнению с фиг.26 масштабе показана перевернутая подача (с опорной поверхностью над перемещаемыми предметами) при помощи устройства, описанного в связи с фиг.26 - фиг.29. На этих чертежах также видны направляющие 7, в которых катятся ходовые ролики 9 тележек 8 качения, а также нижняя направляющая 66, поддерживающая свободные концы предметов G, удерживаемых в транспортных ячейках 2.

Большая часть признаков, описанных выше при описании специфических вариантов предлагаемого устройства, могут соответствующим образом применяться и для других вариантов. На основании данного изобретения специалист, безусловно, в состоянии осуществить такие неописанные комбинации признаков.

Реферат

Изобретение относится к области подъемно-транспортного оборудования и может применяться для транспортировки плоских предметов. Транспортер для подачи плоских предметов содержит множество ячеек. Ячейки перемещаются друг за другом вдоль траектории транспортера. Траектория задается несущим органом или направляющими. Каждая ячейка имеет опорную ленту. Опорная лента в продольном направлении выполнена с возможностью изгиба. Концы ленты закреплены в двух крепежных точках. Крепежные точки разнесены вдоль траектории транспортера. В каждой ячейке подбирают стопу предметов. В перевалочном пункте стопы избирательно переваливают на другой транспортер. Перевалочный пункт устанавливают на участке полотна транспортера с обратной подачей. Обеспечивается возможность управления углом наклона опорных поверхностей ячеек и возможность удерживания предметов на опорных поверхностях. 2 н. и 31 з.п. ф-лы, 30 ил.

Формула

Документы, цитированные в отчёте о поиске

Конвейерное устройство для штучных грузов печатной продукции

Комментарии