Намоточное устройство, предназначенное для формирования рулонов намотанного тонколистового материала, и способ производства рулонов - RU2315705C2

Код документа: RU2315705C2

Чертежи

Описание

Область, к которой относится изобретение

Изобретение связано с устройством для формирования рулонов или катушек из бумаги, обмотанной вокруг цилиндрической трубки, выполненной из картона или подобного материала. Более конкретно, изобретение касается намоточного устройства, использующего внешний принцип наматывания, когда рулон тонколистового материала формируется в полости, предназначенной для наматывания, и которое производится с помощью элементов, передающих формируемому рулону вращательное движение посредством трения по внешней поверхности данного рулона.

Существующий уровень техники

Изобретение также касается способа изготовления рулонов намотанного тонколистового материала.

Для изготовления рулонов или катушек тонколистового материала, например тонкой бумаги при производстве небольших рулонов туалетной бумаги, кухонных полотенец или чего-то подобного, используются устройства для наматывания, в которых заранее определенное количество тонколистового материала наматывается на цилиндрическую трубку, выполненную обычно из картона. Затем данные рулоны разрезаются на множество небольших рулонов, которые предназначаются для продажи.

Намоточные устройства делятся на две категории в зависимости от принципа, используемого для придания трубке вращательного движения.

В первой категории намоточных устройств вращательное движение передается рулонам с помощью вращающегося суппорта, встроенного внутрь трубок и выполненного так, чтобы приводиться в движение мотором.

Во второй категории устройств для наматывания, называемых намоточными устройствами с внешним принципом наматывания, используется контакт с намоточными валиками, которые своим вращением также вызывают вращение трубок и соответственно их наматывающее движение. Пример намоточного устройства, относящегося ко второй категории, описан в патенте WO-A-9421545.

В частности, для второй категории устройств, предназначенных для наматывания, довольно затруднительной является ситуация, когда разрезается материал между предыдущим и последующим рулонами и начинается изготовление нового рулона. Эта ситуация предполагает разделение тонколистового материала для того, чтобы завершить предыдущий рулон, и крепление начального края к новой намоточной трубке.

Патент USA 4487377 описывает систему, в которой тонколистовой материал разрезается с помощью ножа в месте, расположенном выше точки подачи новой трубки, кроме того, используется система присасывания, предназначенная для обеспечения прилипания края к намоточному валику до того, как край не достигнет поверхности трубки с нанесенным клеем, после чего начинается процесс наматывания. Причем трубка подается непосредственно в зазор между первым и вторым цилиндрами, служащими для наматывания.

В патенте WO-A-9421545 описывается система, снабженная проходом или каналом для подачи трубки внутрь устройства, предназначенного для наматывания. Этот путь также содержит поверхность качения для трубки и между новой подаваемой трубкой для наматывания и уже намотанным рулоном функционирует разделяющее устройство, которое создает напряжение в материале, что приводит к тому, что материал рвется вдоль линии перфорации между уже сформированным рулоном и новой трубкой.

Прилипание начального края тонколистового материала к новой трубке гарантируется клеем, нанесенным на поверхность трубки.

В патенте WO-A-00/68129 описана аналогичная система, предназначенная для разрывания тонколистового материала и подачи новой трубки в зону наматывания. Крепление новой цилиндрической трубки к начальному краю тонколистового материала, образованного после разрыва, обеспечивается посредством присасывания к цилиндрической трубке. Для этой цели предусмотрены два канала для присасывания, действующие на два конца трубки; они сопровождают трубку вдоль всего пути подачи и обеспечивают прилипание материала к трубке с помощью присасывания через отверстия, которыми снабжена трубка, с этого начинается наматывание нового рулона.

Задачи изобретения и краткое изложение сущности изобретения

Задача настоящего изобретения заключается в том, чтобы изготовить намоточное устройство, предназначенное для формирования рулонов намотанного тонколистового материала, снабженного устройством, позволяющим надежно разрывать бумагу, предполагающее высокий уровень гибкости, упрощающее процесс подачи новых трубок и в котором уменьшено количество механических деталей в передней части зазора между намоточными валиками.

Данная задача и другие задачи и преимущества, которые станут очевидны специалистам в данной области, по существу достигаются в улучшенном намоточном устройстве. Данное устройство для наматывания содержит: первый и второй намоточный валики, между которыми имеется зазор, через который подается тонколистовой материал для последующего наматывания; канал, расположенный выше зазора между первым и вторым намоточными валиками, в данный канал подаются цилиндрические трубки для того, чтобы начать на них наматывать тонколистовой материал, данный канал образуется поверхностью качения для трубок; устройство для подачи трубок, предназначенное для подачи трубок во входящее отверстие канала; разделяющее устройство, служащее для разделения тонколистового материала при завершении наматывания рулона и для формирования начального края тонколистового материала при начале наматывания последующего рулона.

Разделяющее устройство расположено так, чтобы действовать на тонколистовой материал в месте, расположенном выше входного отверстия канала, в которое подаются трубки, относительно направления подачи тонколистового материала. Более того, поверхность первого намоточного валика снабжена отверстиями для присасывания и внутри первого намоточного валика между местом, где действует разделяющее устройство и входным отверстием в канал, располагается коробка для присасывания. Это позволяет с помощью присасывающих отверстий удерживать начальный и конечный края, получаемые после разделения или разрыва тонколистового материала, которое осуществляет разделяющее устройство, на первом намоточном валике; далее начальный край попадает к новой трубке, которая подается в указанный выше канал.

Преимущественно, когда первый намоточный валик имеет цилиндрическую поверхность с кольцеобразными ободками, имеющими высокий коэффициент трения, и с кольцеобразными ободками, имеющими низкий коэффициент трения; разделяющее устройство содержит множество нажимных лапок, которые расположены по отношению к первому намоточному валику так, что они нажимают на него в районе ободков с низким коэффициентом трения.

Таким образом, разделяющее устройство действует на поверхность первого намоточного валика, прижимая тонколистовой материал к этой поверхности; скорость данного устройства отличается (и в частности - ниже) от линейной скорости валика на его поверхности. Это приводит к разрыву тонколистового материала - который прилипает к частям гладкой поверхности намоточного валика - ниже точки, в которой действует разделяющее устройство.

Так как тонколистовой материал разрывается вдоль одной из перфорационных линий, имеющихся на материале и которые делят его на отдельные отрывные части, то в зависимости от расстояния между линиями перфорации разрыв может произойти в месте, также расположенном выше трубки, на которую наматывается материал. Следовательно, необходимо, чтобы свободный конец, формируемый описанным способом, достигал трубки даже в случае, когда край материала не натянут. В соответствии с настоящим изобретением для достижения этой цели предусмотрены отверстия для присасывания на цилиндрической поверхности первого намоточного валика и сектор для присасывания внутри валика. Несмотря на то, что тонколистовой материал разрывается, он не перестает прилипать к первому намоточному валику, так как на него действует присасывающая сила со стороны внутренней части валика, в которой располагается сектор для присасывания. Таким образом, валик переправляет кончик тонколистового материала к точке, в которой он касается новой трубки, подаваемой устройством подачи. В этой точке начинается собственно наматывание тонколистового материала на трубку, а присасывающее действие постепенно заканчивается, так как конечная часть материала выходит за границы присасывающей части валика.

Наличие системы присасывания полезно даже в случае, когда в устройство подаются материалы, в которых расстояние между линиями перфорации выполнено таким, чтобы разрыв происходил ниже точки подачи трубки, то есть ниже той точки, в которой трубка касается тонколистового материала, ведомого намоточным валиком. В этом случае, на самом деле, в отсутствие системы присасывания на поверхности валика, чрезвычайно критичной становится синхронизация между процессом разрыва тонколистового материала и подачей трубки для последующей намотки. Если не будет точной синхронизации, то существует риск того, что новая трубка не войдет в соприкосновение со свободным начальным краем тонколистового материала, что приводит к останову устройства. Присасывание к поверхности намоточного валика дает возможность гарантировать правильность передачи свободного начального края до новой трубки даже в случае, когда движения различных частей не слишком хорошо синхронизированы.

Началу процесса наматывания можно способствовать с помощью известных в настоящий момент способов. В частности на поверхность трубки может наноситься клей: линиями, кольцами или каким-то подобным способом. Если клей нанесен вдоль линии, параллельной оси цилиндрической трубки, то предпочтительно подавать трубку в намоточное устройство под углом, что позволит трубке получить угловое ускорение до того, как тонколистовой материал коснется клея.

Когда конец тонколистового материала прикрепился к трубке, начинается первая фаза процедуры формирования нового рулона. Указанная первая фаза формирования рулона заканчивается в тот момент, когда завершается перемещение трубки вдоль поверхности качения. Данная поверхность может быть очень ограниченной по длине. Упомянутая процедура продолжается до завершения наматывания тонколистового материала, пока не будет получен необходимый конечный диаметр. Наматывание происходит с использованием известных способов таких, какие описаны в патенте WO-A-9421545.

Для устройства, предназначенного для наматывания и соответствующего описанной выше категории, может применяться способ изготовления рулона тонколистового материала, определенный в пункте 7 формулы изобретения.

Дополнительные положительные характеристики и реализации настоящего изобретения отображены в пунктах формулы изобретения.

Перечень фигур

Из последующего описания и прилагаемых чертежей настоящее изобретение будет лучше понятно. На чертежах изображен неограничивающий пример практической реализации.

Фигура 1 - изображение намоточного устройства, соответствующего настоящему изобретению; и

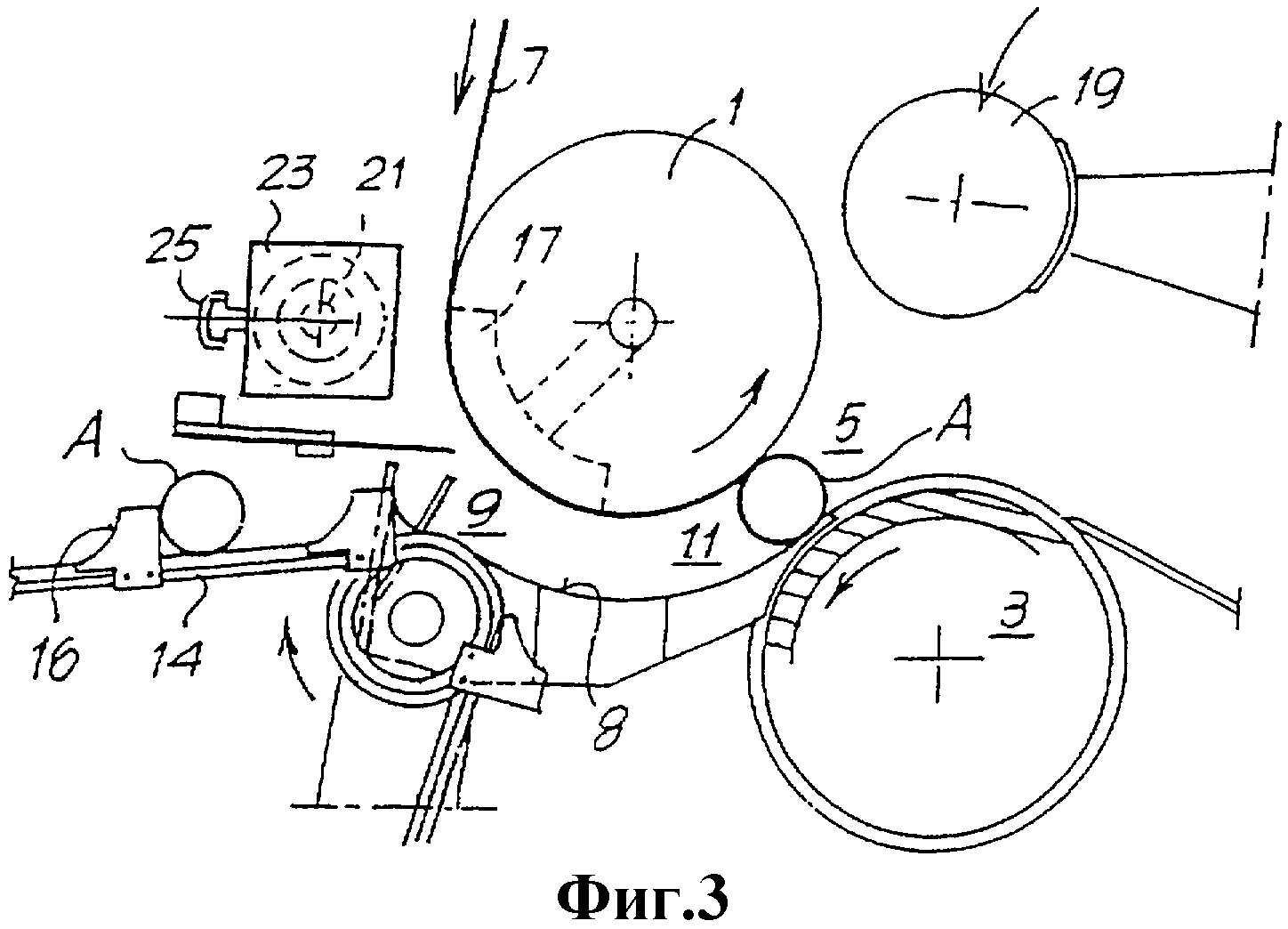

Фигуры 2-4 - последовательность, иллюстрирующая функционирование устройства, предназначенного для наматывания.

Подробное описание предпочтительных реализации изобретения

Намоточное устройство, соответствующее настоящему изобретению, содержит первый намоточный валик 1; второй намоточный валик 3; зазор 5, имеющийся между двумя намоточными валиками и через который подается тонколистовой материал 7; поверхность качения 8, которая располагается выше (относительно направления подачи тонколистового материала 7) зазора 5.

Между первым намоточным валиком 1 и поверхностью качения 8 имеется канал, через который подаются трубки А, предназначенные для наматывания. В данном канале имеется входное отверстие 9 и выходное отверстие 11. Его размер по высоте, равный расстоянию между поверхностью качения 8 и цилиндрической поверхностью валика 1, более или менее равен или немного меньше, чем диаметр трубок для наматывания, которые, когда находятся внутри канала, касаются обоих указанных элементов.

Также имеется подающий механизм 13, предназначенный для подачи трубок А в канал. В показанном примере трубки подаются транспортером 14, вдоль которого установлены толкатели 16. Транспортер 14 может проходить (по существу известным способом) через устройство, распределяющее клей по поверхности трубок А.

Выше (относительно направления подачи тонколистового материала) по отношению к входному отверстию канала, расположенного между поверхностью 8 и валиком 1, находится разделяющее устройство 15, предназначенное для разрыва тонколистового материала 7 при завершении наматывания рулона. Кроме того, устройство снабжается третьим намоточным валиком 19 с подвижной осью. Данный валик совместно с первым и вторым намоточными валиками 1 и 3 предназначен для завершения наматывания рулона.

Как можно видеть на Фигуре 1, когда рулон R полностью сформирован, разделяющее устройство 15 выполняет свои функции выше входного отверстия 9 канала подачи. Данное разделяющее устройство 15 вращается вокруг своей оси 21 и приводится в движение двигателем 23, имеющим переменную скорость и управляемым непоказанным программируемым блоком управления. Устройство 15 действует синхронно с другими элементами намоточного устройства.

Первый намоточный валик 1 имеет цилиндрическую поверхность с кольцеобразными ободками, имеющими высокий коэффициент трения и перемежающимися с кольцеобразными ободками, имеющими низкий коэффициент трения. Разделяющее устройство 15 имеет множество нажимных лапок 25, выровненных параллельно оси вращения 21 и расположенных по отношению к первому намоточному валику 1 так, что они нажимают на него в районе ободков с низким коэффициентом трения.

Линейная скорость башмаков или лапок 25 разделяющего устройства 15 меньше скорости подачи тонколистового материала 7 и намоточного валика 1. Следовательно, когда тонколистовой материал 7 зажат между намоточным валиком 1 и лапками 25, действие разделяющего устройства 15 разрывает тонколистовой материал в точке, находящейся между линией, на которую нажимают лапки 25, и намотанным рулоном, который извлекается из намоточной полости, которая образуется намоточными валиками 1, 3 и 19. Более конкретно, разрыв происходит вдоль перфорационной линии, которая изготавливается непоказанным перфорирующим аппаратом.

Первый намоточный валик 1 на своей цилиндрической поверхности имеет отверстия для присасывания; имеется коробка для присасывания 17, которая располагается внутри валика 1 между местом, в котором действует разделяющее устройство 15 и входным отверстием 9 в канал для подачи трубок. Данная коробка остается неподвижной при вращении валика. Присасывающая сила, действующая на поверхности валика 1, приводит к тому, что начальный и конечный края тонколистового материала, образовавшиеся при разрыве, прилепляются к первому валику 1.

Подающее устройство 13 толкает новую трубку А по направлению к входному отверстию 9 канала подачи. Синхронность функционирования разделяющего устройства 15 и действия устройства подачи 13 приводит к тому, что трубка А прислоняется к поверхности первого валика 1 в отверстии 9 канала подачи в то время, когда конечный и начальный края тонколистового материала, полученные после разрыва, уже прошли за входное отверстие 9 канала, образованного поверхностью качения 8. Начальный край нового рулона перестает прилипать к первому валику 1, когда он выходит из зоны действия присасывающего сектора 17, и соответственно прилипает к трубке. Клей наносится на трубку с целью крепления тонколистового материала, это все делается для начала формирования нового рулона. Также для начала процесса наматывания могут использоваться другие механизмы. Например, трубка может снабжаться присасывающими устройствами или иметь электростатический заряд или еще может снабжаться соплами для перенаправления начального края тонколистового материала таким образом, чтобы он прилипал к новой трубке с целью формирования первого витка в процессе наматывания.

Приводимая в движение благодаря контакту с первым намоточным валиком 1 и поверхностью качения 8 новая трубка А с тонколистовым материалом, который начинает на нее наматываться, катится вдоль канала подачи по поверхности качения 8 со скоростью, равной половине линейной скорости первого намоточного валика 1. Когда трубка достигает выходного отверстия 11, она продолжает перемещаться через зазор 5 и доходит до полости, предназначенной для наматывания и образуемой намоточными валиками 1, 3 и 19. В этом месте заканчивается наматывание рулона.

Когда формирование рулона завершено, разделяющее устройство 15 снова приводится в действие для того, чтобы дать возможность рулону R переместиться вдоль технологической линии.

Вышеизложенный процесс, состоящий из разделения тонколистового материала, подачи новой трубки, прикрепления начального края к новой трубке, формирования рулона и извлечения рулона из полости для наматывания, схематически последовательно представлен на Фигурах с 2 по 4.

Извлечение рулона из полости, где происходит наматывание, производится, по сути, известным способом, например с помощью временного изменения скорости вращения намоточных валиков, в частности посредством уменьшения скорости намоточного валика 3 и/или посредством увеличения скорости намоточного валика 19.

Выше разделяющего устройства 15 может располагаться устройство, предназначенное для того, чтобы бороться с провисанием, вызванным работой устройства 15. Для этой цели может применяться присасывающий валик, цилиндр с высоким коэффициентом трения, присасывающая коробка, вибрирующий брусок или любое другое подходящее устройство.

Присасывание через отверстия для присасывания в цилиндрическом корпусе намоточного валика 1 может производиться с помощью постоянно работающего вентилятора. При этом на линии присасывания от присасывающей коробки 17 до вентилятора предусматривается отсекающая система, которая приводит в действие присасывание только при необходимости, то есть во время фазы замены законченного рулона на новую цилиндрическую трубку А для наматывания.

Предполагается, что рисунки только показывают вариант практической реализации изобретения, который ничего не ограничивает. Формы и компоновка данной реализации могут изменяться, однако данные модификации не выходят за рамки главной идеи, лежащей в основе настоящего изобретения. Любые числа для ссылок в пунктах формулы изобретения служат только для облегчения чтения в свете данного выше описания и прилагаемых чертежей и совсем не ограничивают рамки изобретения.

Реферат

Изобретение относится к области формирования рулонов бумаги и обеспечивает повышение надежности разрыва бумаги и процесса подачи намоточных трубок. Намоточное устройство содержит намоточные валики; зазор, имеющийся между первым и вторым намоточными валиками, через который подается тонколистовой материал; поверхность качения, которая располагается выше зазора относительно направления подачи тонколистового материала и которая вместе с первым намоточным валиком образует канал, в который подаются трубки, предназначенные для наматывания. Канал имеет входное и выходное отверстие, а подающий механизм предназначен для подачи трубок для наматывания в указанный канал. Устройство также имеет разделяющее устройство, предназначенное для разделения тонколистового материала при завершении наматывания рулона. Разделяющее устройство расположено так, чтобы действовать на тонколистовой материал в месте, расположенном выше входного отверстия канала относительно направления подачи тонколистового материала, и в первом намоточном валике на его цилиндрической поверхности выполнены отверстия для присасывания. Внутри первого намоточного валика между местом, где действует разделяющее устройство, и входным концом канала располагается коробка для присасывания. 2 н. и 20 з.п. ф-лы, 4 ил.

Комментарии