Перемоточная машина для производства бумажных логов - RU2737318C1

Код документа: RU2737318C1

Чертежи

Описание

Настоящее изобретение относится к перемоточной машине для производства бумажных логов.

Известно, что производство бумажных логов, из которых получают, например, рулоны туалетной бумаги или рулоны бумажных полотенец, предполагает подачу бумажного полотна, состоящего из одного или более наложенных друг на друга слоев, вдоль заданной траектории, на которой выполняют ряд операций перед изготовлением логов, включая поперечное надрезание полотна для формирования линий предварительного надреза, которые разделяют полотно на разделяемые отрывные листы. Формирование логов предусматривает использование картонных трубок, общеизвестных как «сердечники», на поверхности которых распределяют заданное количество клея для обеспечения возможности приклеивания бумажного полотна к сердечникам, вводимым в машину для формирования логов, которую обычно называют «перемоточной машиной/перемотчиком». Клей распределяют на сердечниках, когда они проходят вдоль соответствующей траектории, содержащей конец, обычно называемый «лотковой опорой/люлькой» вследствие его вогнутой формы. Формирование логов также предполагает использование намоточных валиков, размещенных в соответствии с лотковой опорой, которые обеспечивают вращение каждого сердечника вокруг его продольной оси, вызывая, тем самым, намотку полотна на данный сердечник. Один из указанных валиков расположен ниже лотковой опоры, в то время как другие валики расположены над лотковой опорой. Процесс заканчивается, когда заданное число листов будет намотано вокруг сердечника и часть последнего листа будет приклеена к нижерасположенному листу того же рулона (так называемая операция «заделки свободного конца/клапана»). Когда будет достигнуто заданное число листов, намотанных вокруг сердечника, последний лист лога, формирование которого почти закончено, отделяют от первого листа следующего лога, например, посредством струи сжатого воздуха, направленной к соответствующей линии предварительного надреза. В этот момент лог выпускается из перемоточной машины.

В ЕР1700805 раскрыта перемоточная машина, которая работает в соответствии схемой функционирования, раскрытой выше. В US2013/068874 также раскрыта перемоточная машина для производства бумажных логов.

На предварительной стадии процесса бумажное полотно, подаваемое посредством материнских рулонов, размещенных на соответствующих раскатах, перемещают по существу в ручном режиме к станции перемотки, на которой размещены намоточные валики. На практике оператор вводит клапан из бумажного полотна в контактное взаимодействие с тянущим ремнем, который проходит по траектории, предусмотренной сбоку от той траектории, по которой будет следовать полотно во время изготовления логов. После этого оператор, управляя системой в режиме ручного управления, изнутри перемоточной машины удостоверяется в том, что бумажное полотно проходит между направляющим валиком, валиком для предварительного надрезания и намоточными валиками перемоточной машины. Как только этот этап будет завершен, оператор отрезает клапан полотна, прикрепленный к тянущему ремню, ножом и удаляет излишнюю бумагу, оставляя полотно в ненатянутом состоянии. В этот момент оператор выходит из перемоточной машины и запускает изготовление логов в автоматическом режиме.

Однако, по меньшей мере, первый лог должен быть отбракован, поскольку перемоточную машину запускают при бумажном полотне, находящемся в ненатянутом состоянии. Кроме того, процедура, описанная выше, является заведомо рискованной, поскольку доступ оператора внутрь перемоточной машины предусматривает отключение нескольких систем предотвращения аварийных ситуаций. Кроме того, остается фактом то, что надлежащее обучение операторов, задействованных в этой процедуре, должно происходить в течение сравнительно длительных промежутков времени.

Основная задача настоящего изобретения состоит в устранении или, по меньшей мере, уменьшении вышеуказанных недостатков.

Этот результат был достигнут в соответствии с настоящим изобретением посредством выполнения перемоточной машины, имеющей признаки, указанные в пункте 1 формулы изобретения. Другие признаки настоящего изобретения являются предметом зависимых пунктов формулы изобретения.

Благодаря настоящему изобретению можно уменьшить риски, связанные с заправкой бумажного полотна, для повышения безопасности операторов. Кроме того, можно уменьшить отходы при запуске перемоточной машины. Также можно автоматизировать почти всю операцию заправки, которая, следовательно, необязательно должна быть доверена высококвалифицированному и обученному персоналу. Дополнительные преимущества обусловлены относительной конструктивной и функциональной простотой механизма заправки, который обеспечивается перемоточной машиной согласно настоящему изобретению, что также позволяет уменьшить время заправки, и тем, что существующие перемоточные машины могут быть сравнительно просто модифицированы для обеспечения их соответствия изобретению, поскольку сам цикл формирования логов не изменяется по отношению к стандартным процедурам.

Эти и дополнительные преимущества и признаки настоящего изобретения будут в большей степени и лучше поняты благодаря нижеприведенному описанию и сопровождающим чертежам, которые представлены в качестве примера, но не должны рассматриваться в ограничивающем смысле, в которых:

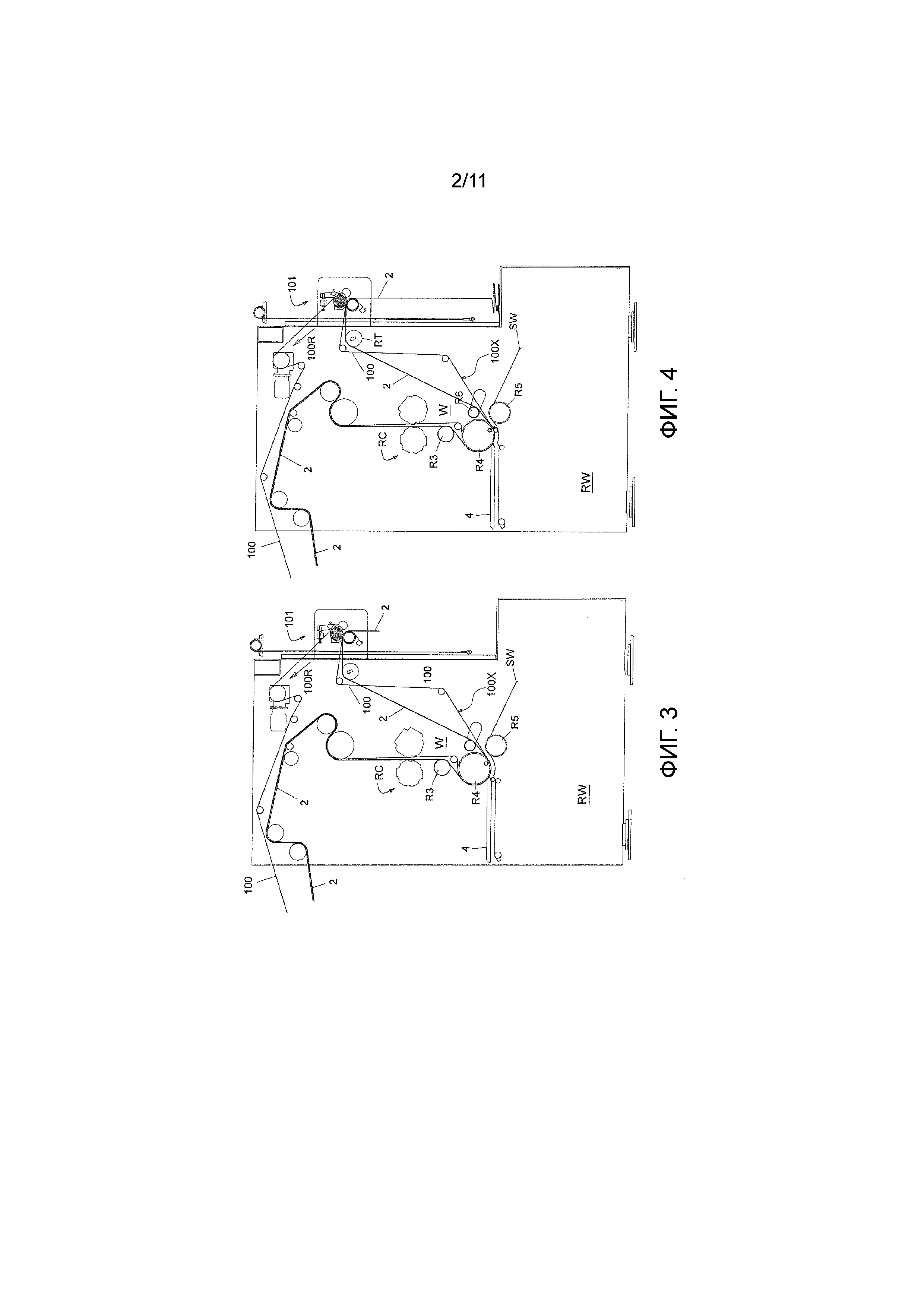

- фиг.1 схематически показывает основные функциональные узлы перемоточной машины (RW) согласно настоящему изобретению, из которых некоторые не показаны на остальных чертежах для упрощения;

- фиг.2-6 показывают последовательность стадий работы, выполняемых машиной по фиг.1, при этом некоторые детали машины опущены для лучшей иллюстрации других деталей;

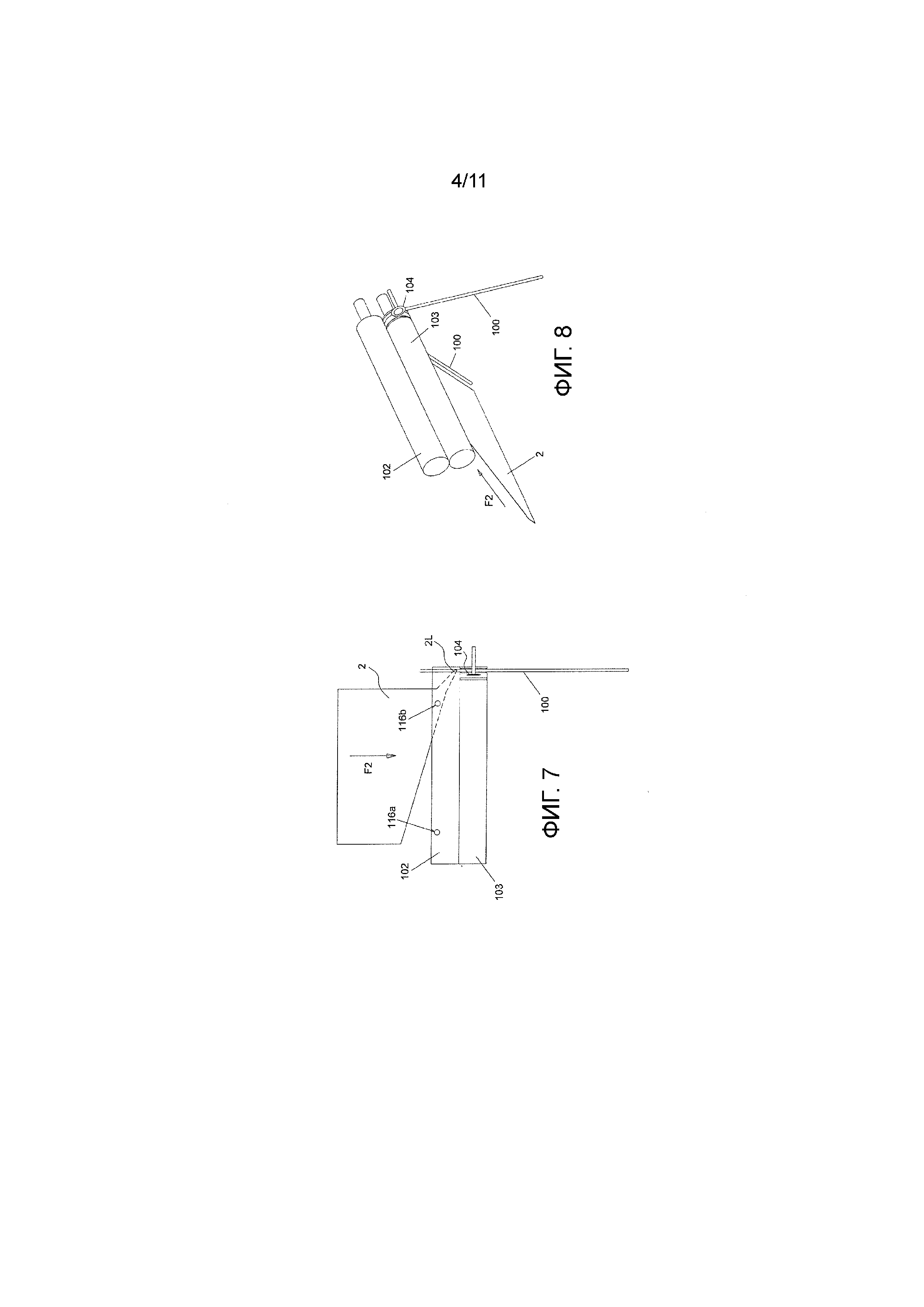

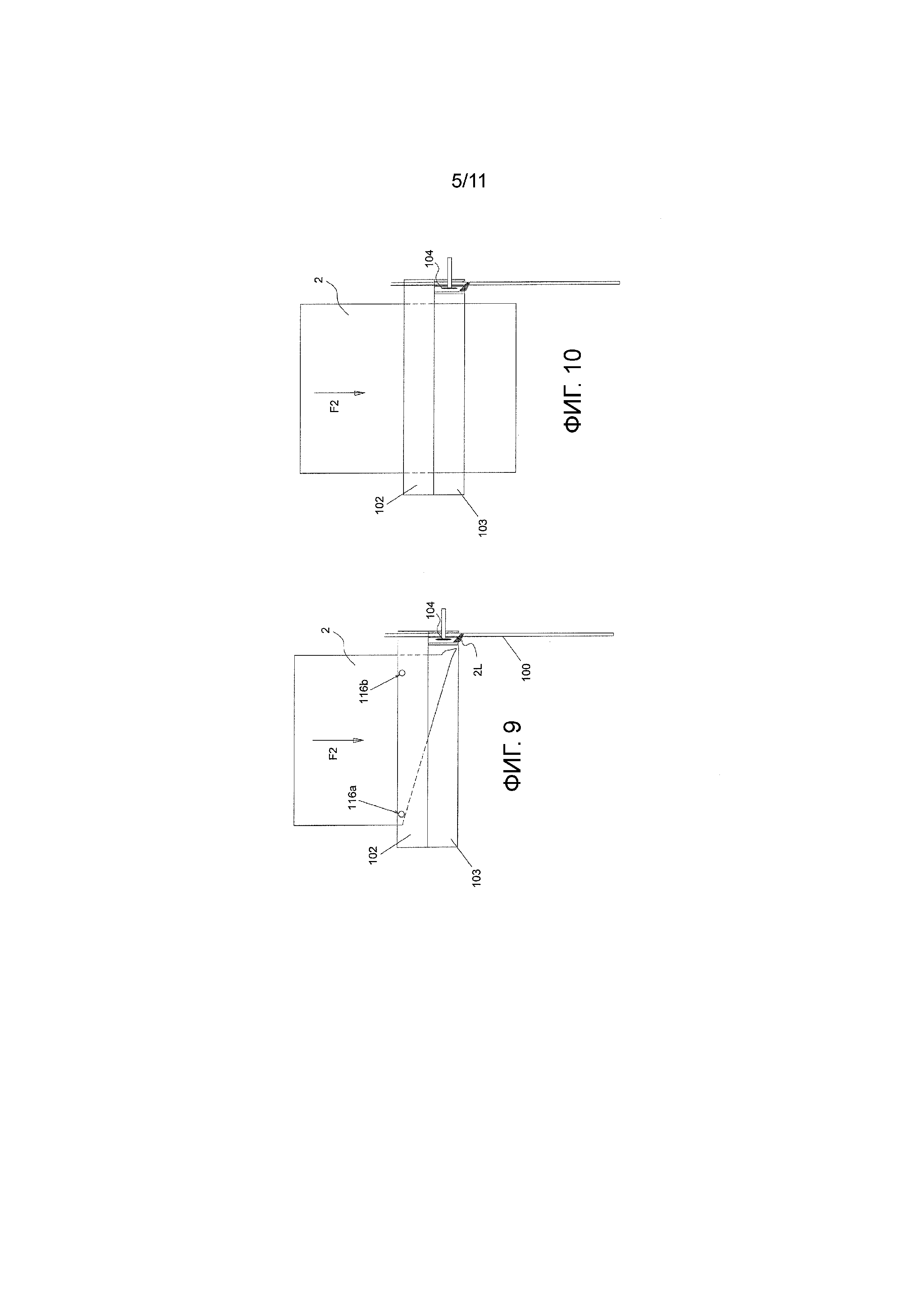

- фиг.7-10 схематически показывают некоторые компоненты механизма заправки на разных стадиях процесса заправки;

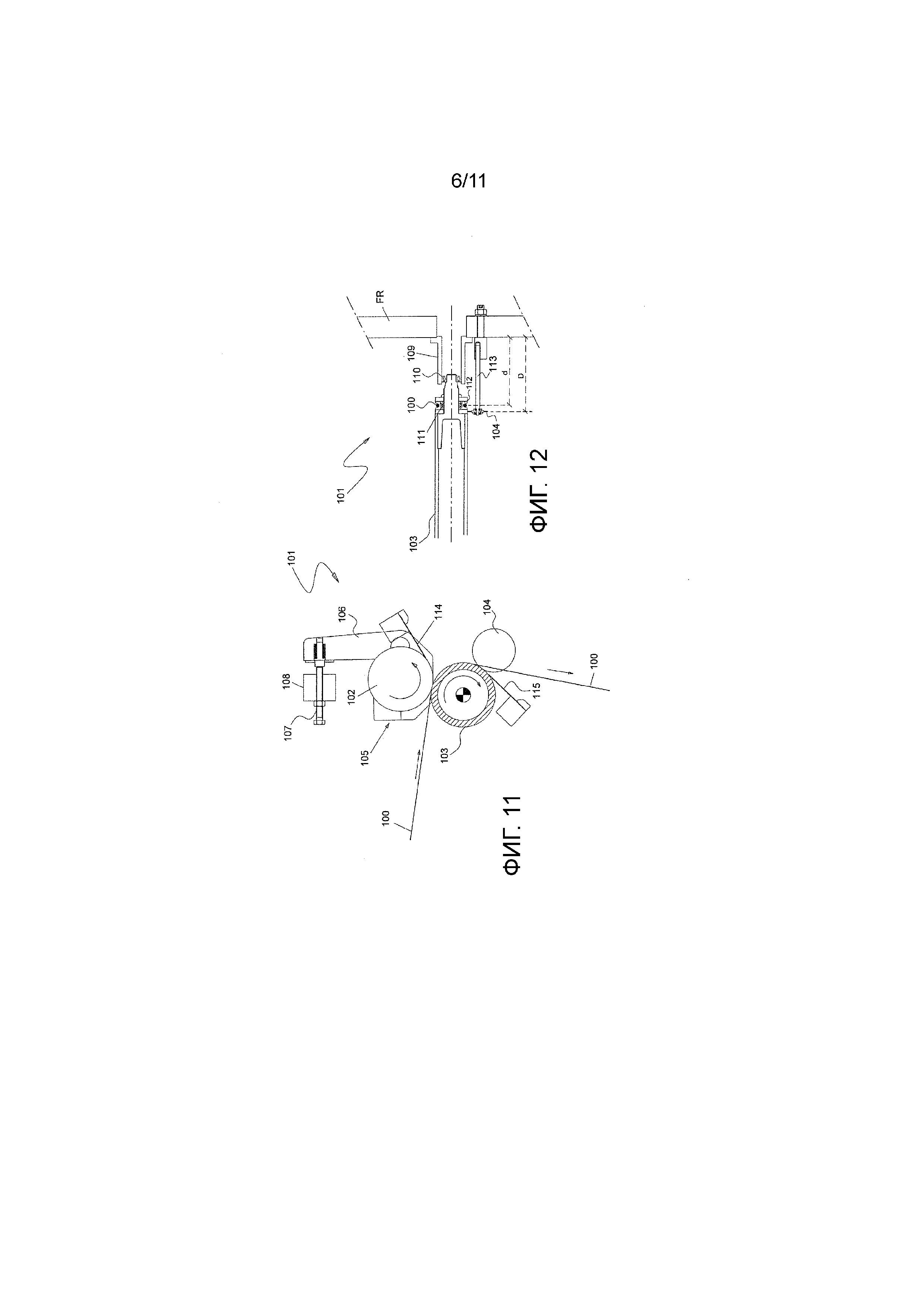

- фиг.11 представляет собой увеличенный фрагмент фиг.1;

- фиг.12 представляет собой схематический вид в плане фрагмента по фиг.11, при этом некоторые части удалены, чтобы лучше выделить другие части;

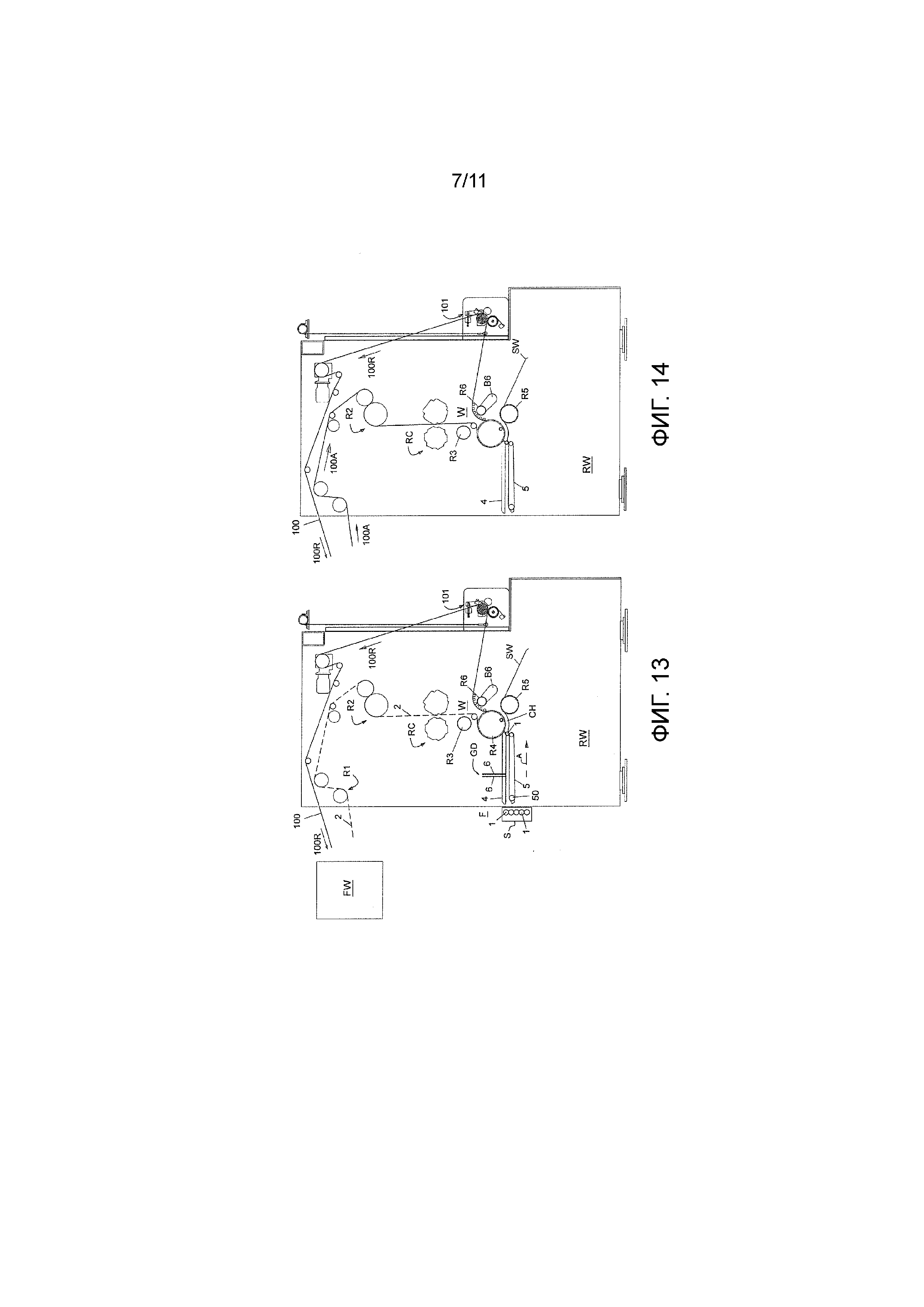

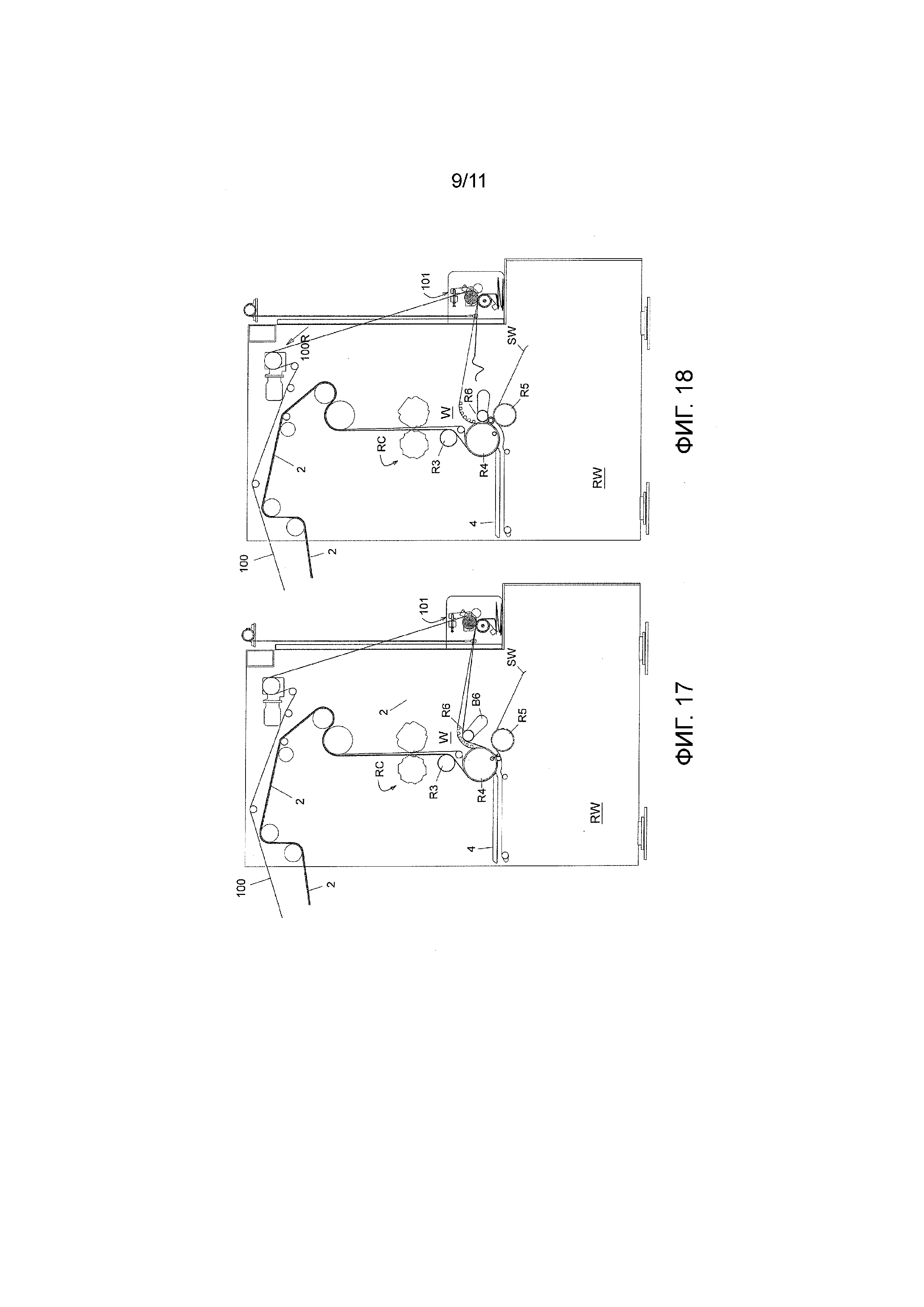

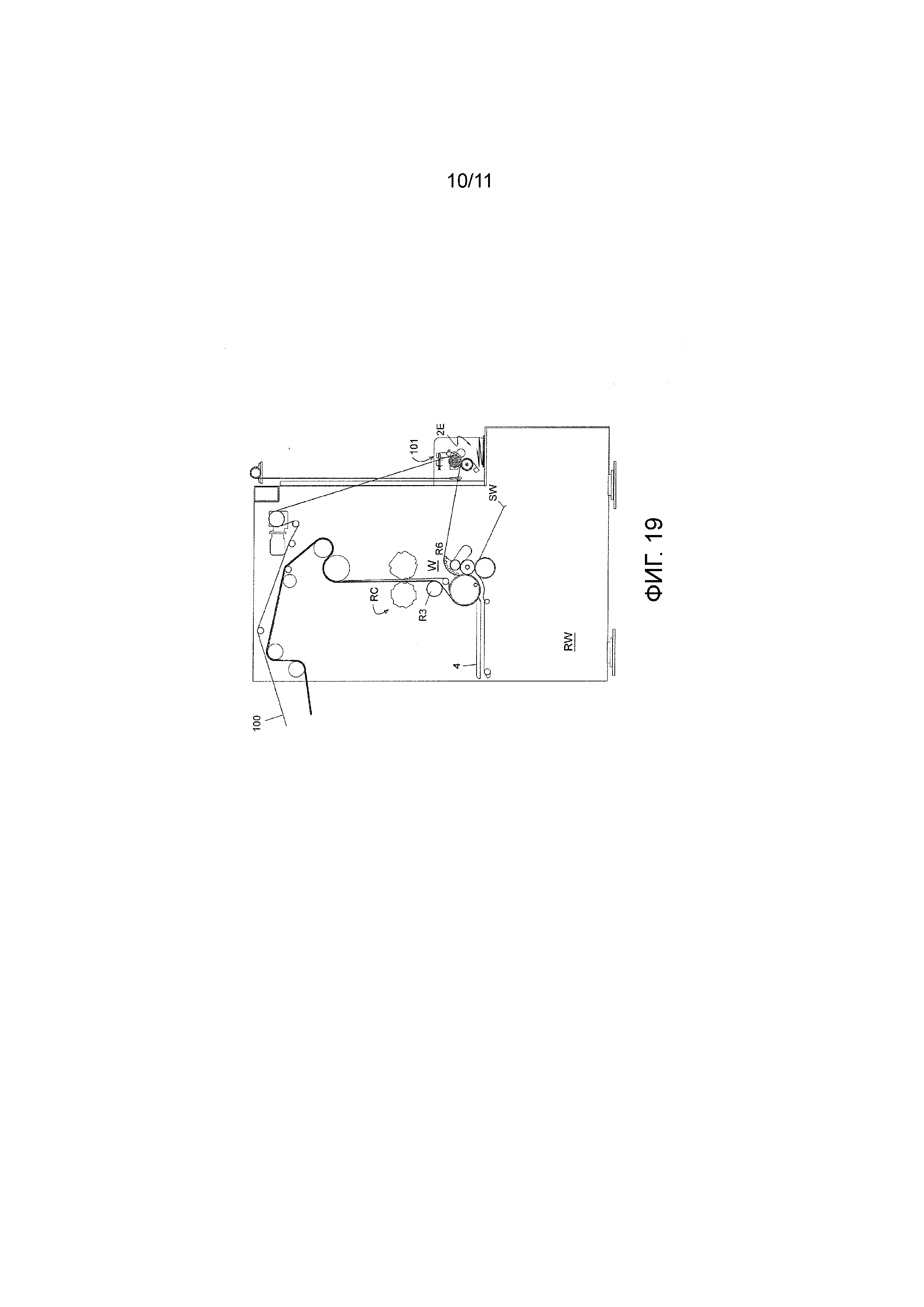

- фиг.13-19 представляют собой виды, аналогичные видам по фиг.1-6, но они показывают другую конфигурацию перемоточной машины согласно настоящему изобретению;

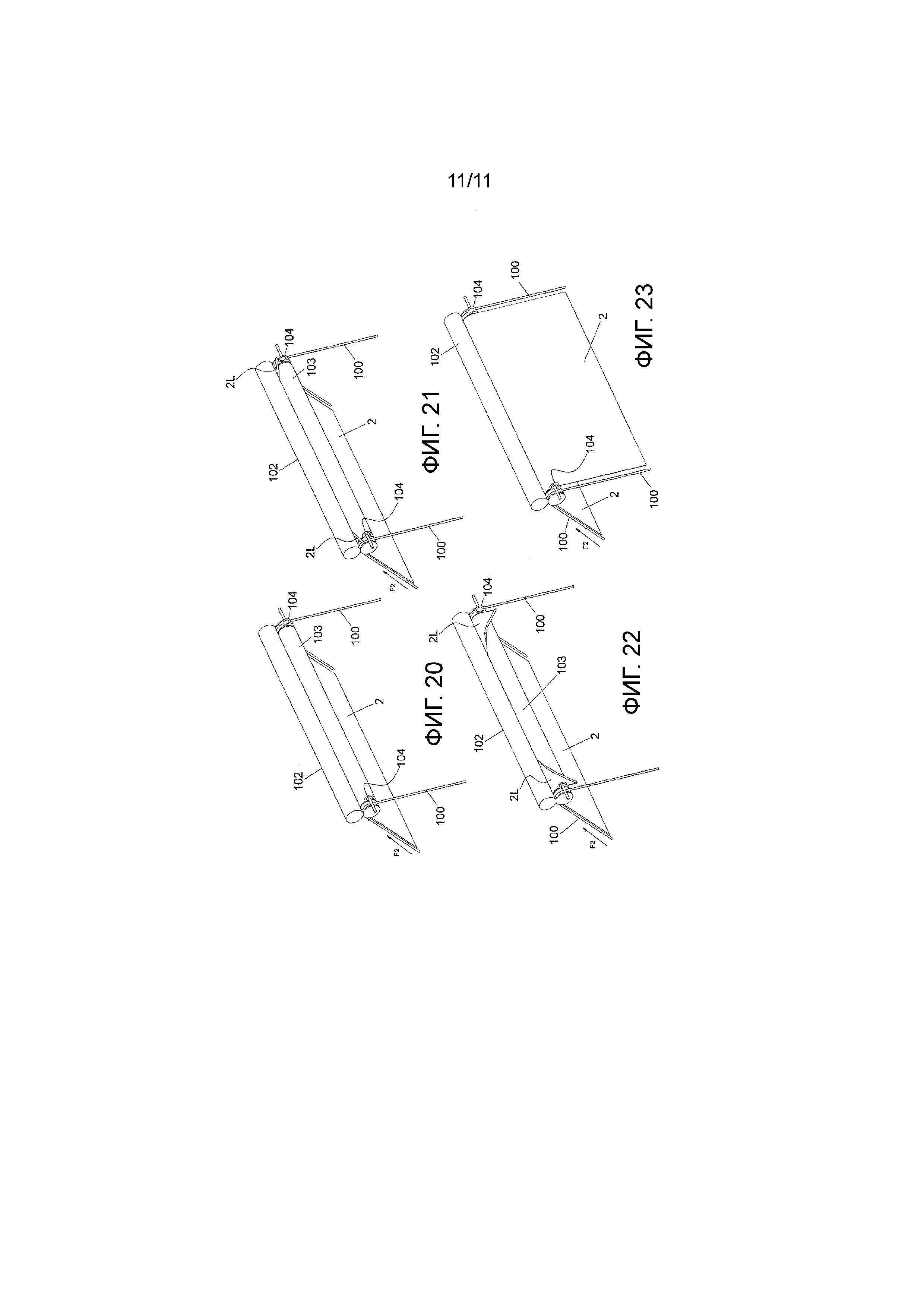

- фиг.20-23 представляют собой виды, аналогичные видам по фиг.7-10, но они показывают другую конфигурацию механизма заправки на разных стадиях процесса заправки.

Если свести описание к базовой конструкции перемоточной машины и выполнить описание со ссылкой на приложенные чертежи, можно указать, что перемоточная машина (RW) согласно настоящему изобретению представляет собой машину такого типа, которая содержит:

- станцию (F) подачи сердечников, предназначенную для подачи сердечников (1), поступающих из накопителя (S), на которой расположен вращающийся питатель (не показанный на чертежах), предназначенный для захвата сердечника (1) по одному за раз и его ввода в направляющую, где расположено устройство (GD) для нанесения клея, которое функционирует так, как дополнительно раскрыто ниже;

- средства для подачи и поперечного предварительного надрезания бумажного полотна (2), сформированного из одного или более наложенных друг на друга слоев бумаги, посредством комплекта направляющих валиков (R1, R2, R3) и валиков (RC) для предварительного надрезания, расположенных вдоль заданной траектории подачи и предварительного надрезания полотна (2);

- средства для наматывания или намотки бумажного полотна (2) на сердечник (1) на станции (W) намотки с первым намоточным валиком (R4), расположенным по ходу за указанными направляющими валиками (R1, R2, R3) и валиками (RC) для предварительного надрезания, и с двумя дополнительными намоточными валиками (R5, R6), расположенными по ходу за первым намоточным валиком (R4) по отношению к направлению перемещения сердечников (1) и бумажного полотна, при этом второй и третий намоточные валики (R5, R6) расположены по ходу за криволинейной направляющей (3), которая во взаимодействии с первым намоточным валиком (R4) ограничивает седлообразный канал (СН) по ходу за устройством (GD) для нанесения клея, при этом по указанному каналу последовательно проходят сердечники (1), на которых заданное количество клея распределено устройством (GD) для нанесения клея.

Первый намоточный валик (R4) также имеет функцию направления бумажного полотна (2), поступающего от направляющих валиков и валиков для предварительного надрезания, расположенных по ходу перед ним.

Второй валик (R5) находится ниже третьего валика (R6) станции (W) намотки.

Третий намоточный валик (R6) установлен на конце рычага (В6), соединенного с соответствующим исполнительным механизмом, обеспечивающим возможность его приближения и соответственно удаления от указанного канала в зависимости от диаметра формируемого рулона в данный момент времени.

На указанной станции (W) намотки имеется желоб (SW), в котором могут скатываться готовые логи, выпущенные посредством валика (R6).

Система, образованная намоточными валиками (R4, R5, R6), соответствующими исполнительными механизмами и соответствующими управляющими устройствами, известна. Также известны способ удаления готового лога (RO) из станции (W) намотки и то, как начинать формирование нового лога на той же самой станции (W).

Канал (СН) ограничивает последнюю часть траектории, по которой следуют бумажное полотно (2) и сердечники (1) перед вводом на станцию (W) намотки.

На каждый сердечник (1) нанесено заданное количество клея, что позволяет полотну (2) прилипать к данным сердечникам (1) в соответствии с процессом, который сам по себе известен, когда сердечники (1) перемещаются вперед вдоль заданного направления (А) перемещения вперед, определяемого направляющей, при их подаче устройством для подачи сердечников для того, чтобы они достигли станции (W) намотки, на которой формируются логи. Например, указанная направляющая образована комплектом лент (5) с приводом, приводимых в движение посредством шкивов (50), оси которых являются горизонтальными и ортогональными к указанному направлению (А) перемещения вперед, и соответствующим комплектом вышерасположенных неподвижных плит (4) с преобладающей протяженностью в продольном направлении (с длиной, превышающей толщину и высоту). Ленты (5) с приводом контактно взаимодействуют с сердечниками (1), поступающими из станции (F) подачи, вызывая их вращение и перемещение вперед по ходу перед каналом (СН).

Устройство (GD) для нанесения клея содержит два комплекта дозаторов (6), расположенных один за другим между плитами (4). Дозаторы (6) распределяют клей сверху на сердечники (1) вдоль траектории, которая задана указанной направляющей (4, 5). Следовательно, на каждый из сердечников (1), проходящих через направляющую (4, 5), наносится заданное количество клея в двух отдельных местах, которые служат для соединения последнего листа лога, сформированного на станции (W) намотки, с нижерасположенным листом того же лога и соответственно для приклеивания первого листа нового лога к соответствующему сердечнику (1). Такой процесс нанесения клея на сердечники (1) сам по себе известен.

Кроме того, перемоточная машина снабжена механизмом заправки, предназначенным для заправки бумажного полотна (2) на предварительной стадии процесса изготовления бумажных логов.

В соответствии с настоящим изобретением указанный механизм заправки содержит тянущий ремень (100), расположенный вдоль заданной траектории с боковой стороны перемоточной машины (RW), то есть с правой или левой стороны узла, образованного указанными направляющими, предназначенными для предварительного надрезания и намоточными валиками, так, чтобы не сталкиваться с последними. Эта траектория представляет собой замкнутую траекторию, проходящую через станцию подачи бумажного полотна, расположенную по ходу перед перемоточной машиной (RW), и тянущее устройство (101), расположенное по ходу за станцией (W) намотки. Тянущее устройство (101) содержит два вращающихся в противоположных направлениях, прижимных валика (102, 103) с параллельными и расположенными друг над другом осями, предусмотренных по ходу за станцией (W) намотки. Нож (104) расположен и функционирует в месте, находящемся по ходу за прижимными валиками (102, 103), для отрезки клапана (2L) полотна (2), который введен в контактное взаимодействие с тянущим ремнем (100), во время предварительной стадии процесса производства бумажных логов.

Как дополнительно раскрыто ниже, механизм заправки выполнен с возможностью обеспечения натяжения бумажного полотна (2) после отрезки клапана (2L) посредством ножа (104).

В соответствии с примером, показанным на сопровождающих чертежах, прижимные валики (102, 103) устройства (101) для заправки расположены так, что их соответствующие продольные оси параллельны осям направляющих, предназначенных для предварительного надрезания и намоточных валиков, то есть ориентированы поперек к бумажному полотну (2).

Верхний прижимной валик (102) представляет собой неприводной валик, в то время как нижний прижимной валик (103) представляет собой валик (103) с приводом. Кроме того, верхний валик (102) установлен на опоре (105), обеспечивающей возможность регулирования давления, действующего со стороны верхнего валика на нижний валик (103), посредством рычага (106), управляемого посредством регулировочного винта (107), воздействующего на тот же рычаг (106), который служит в качестве соединительного элемента между регулировочным винтом и опорой для верхнего валика. Регулировочный винт (107) может быть приведен в действие электрически посредством соответствующего исполнительного механизма (108). Нижний прижимной валик (103) прикреплен к неподвижной части (FR) перемоточной машины (RW) на каждом из его концов посредством соединительного фланца (109), в который соответствующий конец валика (103) вставлен при размещении подшипника (110) между валиком (103) и соединительным фланцем (109). На своем конце (правом конце в примере, показанном на фиг.12) нижний валик (103) имеет канавку, которая обеспечивает направление тянущего ремня (100). Указанная канавка образована в шкиве (111), установленном на указанном конце валика (103) посредством соответствующего подшипника (112). Нож (104) предпочтительно представляет собой неподвижный нож, закрепленный на консольном элементе (113), который также прикреплен к неподвижной конструкции (FR) перемоточной машины (RW). Консольный элемент (113) и нож (104) расположены по ходу за шкивом (112) по отношению к направлению, в котором перемещается клапан (2L), введенный в контактное взаимодействие с тянущим ремнем (100). Кроме того, нож (104) расположен на заданном расстоянии (D) от неподвижной конструкции (FR), которое превышает расстояние (d) от канавки (112) шкива до той же конструкции (FR). Другими словами, нож (104) в большей степени удален от конструкции (FR), чем канавка (112) шкива, в которой осуществляется направление тянущего ремня (100).

Следовательно, поскольку ремень (100) находится сбоку от ножа (104) (справа от ножа 104 в примере), при прохождении клапана (2L), прикрепленного к тянущему ремню (100), через тянущее устройство (101) нож (104) воздействует на полотно (2), разрезая клапан (2L), так что полотно (2) отсоединяется от тянущего ремня, и изготовление логов может быть начато так, как дополнительно описано ниже. Этапы, описываемые в данный момент, также показаны на фиг.7-10. В частности, фиг.7 показывает клапан (2L) полотна (2), еще прикрепленный к тянущему ремню (100). На фиг.8 клапан (2L) не виден, поскольку это вид в перспективе. Фиг.9 и фиг.10 показывают клапан (2L), прикрепленный к ремню (100) и отрезанный ножом (104). На фиг.10 полотно (2) отсоединено от ремня (100). На фиг.7-10 стрелка ʺF2ʺ показывает направление, с которого поступает полотно (2).

При этом тянущее устройство (101) выполнено с возможностью осуществления как заправки ленты (2), так и отрезки клапана (2L) полотна, прикрепленного к ремню (100).

На фиг.2 полотно (2) не показано, поскольку оно еще не перемещено к перемоточной машине (RW). Однако показан тянущий ремень (100), передняя часть (часть, перемещающаяся к устройству 101) следует по траектории, параллельной той, по которой впоследствии будет следовать полотно (2), как упомянуто выше. Поскольку на фиг.2 перемоточная машина (RW) показана на виде сбоку, указанные траектории кажутся совпадающими, но фактически они не являются точно совпадающими. Возвратная часть буферного элемента (100) для заправки, то есть часть тянущего ремня, перемещающаяся к раскатам, расположенным на станции (FW) подачи полотна, проходит вдоль траектории, отличающейся от траектории, по которой проходит указанная передняя часть. На фиг.1 траектория полота (2) и траектория передней части ремня (100) показаны пунктирными линиями, в то время как возвратная часть ремня (100) показана непрерывной линией. Стрелки ʺ100Rʺ показывают перемещение возвратной части ремня (100).

На фиг.2 стрелки ʺ100Aʺ и ʺ100Rʺ показывают соответственно перемещение передней части и перемещение возвратной части тянущего ремня (100).

Начиная с состояния, показанного на фиг.2, оператор после прикрепления клапана (2L) к ремню (100) в зоне, находящейся по ходу перед перемоточной машиной (RW), начинает этап заправки: при приведении в действие машины (RW) и валиков (RС) для предварительного надрезания ремень (100) тянет полотно (2) вдоль заданной траектории посредством валиков (R1, R2, R3, RC, R4, R5, R6) до прижимных валиков (102, 103); в конце этой стадии полотно (2) находится в конфигурации, показанной на фиг.3, и поступает на дополнительный валик (RT), снабженный динамометрическим датчиком, назначение которого раскрыто ниже и который расположен в промежуточном месте между станцией (W) намотки и тянущим устройством (101). В частности, следует отметить, что полотно (2) прошло через валики (102, 103), так что клапан (2L) был отрезан ножом (104), как раскрыто выше. Следовательно, полотно (2) отсоединено от тянущего ремня (100). Валики (102, 103) продолжают тянуть полотно (2) до тех пор, пока динамометрический датчик валика (RT) не определит заданную величину, характеризующую надлежащее натяжение полотна (фиг.4). В этот момент сердечник (1) вводится в направляющую (4, 5). Когда сердечник (1) достигает станции (W) намотки, выдается команда на разрыв полотна (2) вдоль линии его предварительного надрезания по ходу за станцией (W) намотки, где начинается изготовление первого лога (фиг.5). На практике заправка, осуществляемая таким образом, представляет собой начальную стадию при производстве логов. Например, разрыв указанного полотна (2) обеспечивают посредством подачи струи сжатого воздуха к выбранной линии предварительного надрезания, как описано в US9079738. Тем не менее, следует понимать, что разрезание полотна (2) по линии предварительного надрезания может быть обеспечено любым другим пригодным способом. На фиг.5 хвостовая часть полотна (2) по ходу за станцией (W) обозначена ссылочной позицией ʺ2Tʺ. Валики (102, 103) продолжают вращаться до тех пор, пока хвостовая часть (2Т) ленты (2) не будет выпущена из перемоточной машины (RW). Излишняя бумага (2Е), то есть часть бумажного полотна (2), которая была отделена от полотна, которое наматывается на сердечники для производства логов, накапливается снаружи перемоточной машины и удаляется оператором (фиг.6).

На фиг.3-6 полотно (2) показано линией, более толстой, чем остальные линии, чтобы лучше выделить его.

Как показано на фиг.11, по ходу за каждым из прижимных валиков (102, 103) устройства (101) расположен соответствующий ракельный нож (114, 115), который предотвращает повторную намотку полотна (2) на эти же валики.

Тянущий ремень (100) представляет собой, например, ремень такого типа, как описанный в ЕР2909120В1.

Натяжение бумажного полотна можно также контролировать посредством муфты, срабатывающей при заданном крутящем моменте, на приводном валике (103) приводного устройства.

Из вышеприведенного описания очевидно, что опасность, связанная с заправкой бумажного полотна, уменьшена для повышения безопасности операторов; что существует возможность уменьшения отходов при запуске перемоточной машины, поскольку первый лог изготавливается уже при надлежащем натяжении бумаги; что операция заправки может быть легко автоматизирована, и поэтому она необязательно должна быть доверена высококвалифицированному и обученному персоналу; что механизм заправки, предусмотренный вместе с перемоточной машиной согласно настоящему изобретению, является конструктивно и функционально простым, а также позволяет уменьшить время, необходимое для выполнения заправки, и что существующие перемоточные машины могут быть модифицированы сравнительно простым образом, чтобы они соответствовали изобретению, поскольку сам цикл изготовления логов не изменяется по отношению к обычным процедурам.

В примере, показанном на фиг.1-6, тянущий ремень (100) имеет часть (100Х), находящуюся по ходу за валиком (R6), то есть расположенную справа от валика (R6) на чертежах. В примере, показанном на фиг.13-19, указанная часть (100Х) тянущего ремня (100) находится по ходу перед валиком (R6), то есть слева от валика (R6) на чертежах. В конфигурации по фиг.13-19 валик (R6), который представляет собой валик с приводом, может быть использован для содействия функционированию ремня (100). Действительно, во время этапа заправки (этапа, на котором валик R6 не используется для производства логов) валик (R6) может быть приведен во вращение в таком направлении, при котором он будет содействовать заправке бумажного полотна (2): как показано на чертежах, валик (R6) может быть приведен во вращение в направлении по часовой стрелке, а когда заправка бумажного полотна будет завершена, то есть когда начинается производство логов, валик (R6) может быть приведен во вращение в направлении против часовой стрелки (то есть в направлении, при котором обеспечивается намотка бумажного полотна 2 на сердечники 1). При выборе данной конфигурации для ремня (100) тянущее устройство (101) может быть расположено на меньшей высоте, чем в случае, проиллюстрированном на фиг.1-6.

В соответствии с примером, показанном на фиг.20-23, предусмотрены два тянущих ремня (100), которые перемещаются по двум параллельным траекториям вдоль двух боковых сторон перемоточной машины. Применение двух тянущих ремней может обеспечить возможность контактного взаимодействия двух клапанов (2L) бумажного полотна (2) с механизмом заправки, то есть прикрепления одного клапана (2L) к ремню (100) и другого клапана (2L) к другому ремню (100). В этом случае, как показано на фиг.20-23, предусмотрены два ножа (104), то есть по ножу (104) для каждой стороны валика (103). В этом примере каждый из двух ножей (104) отрезает соответствующий клапан (2L) бумажного полотна (2).

В более общем смысле перемоточная машина для производства бумажных логов в соответствии с настоящим изобретением содержит:

- средства (R1, R2, R3, RС), выполненные с возможностью направления и поперечного предварительного надрезания бумажного полотна (2) вдоль заданной траектории,

- средства (R4, R5, R6), выполненные с возможностью намотки заданного количества бумажного полотна (2) на сердечник (1) на станции (W) намотки, и

- механизм заправки, предназначенный для заправки полотна (2) вдоль указанной траектории, при этом

- механизм заправки содержит тянущее устройство (101), предусмотренное с тянущими средствами (102, 103), выполненными с возможностью контактного взаимодействия с полотном (2), чтобы тянуть его вдоль указанной траектории при заданном направлении (F2) подачи, и, по меньшей мере, один тянущий элемент (100), выполненный с возможностью контактного взаимодействия с соответствующим клапаном (2L) полотна (2) на этапе протягивания, предшествующем производству логов, и

- указанное тянущее устройство (101) расположено за указанной станцией (W) намотки по отношению к указанному направлению (F2) подачи бумажного полотна (2) и предусмотрено со средствами (104) разъединения, выполненными с возможностью отделения указанного клапана (2L) полотна (2) от тянущего элемента, при этом средства (104) разъединения расположены по ходу за тянущими средствами (102, 103) для перехвата клапана (2L) полотна (2) и отсоединения его от тянущего элемента (100) при подаче полотна (2) вдоль указанного направления (F2) с помощью тянущих средств (102, 103).

Согласно примерам, раскрытым выше, тянущий элемент представляет собой гибкий тянущий элемент. В частности, тянущий элемент может представлять собой тянущий ремень ранее указанного типа.

Кроме того, в соответствии с примерами, раскрытыми выше, упомянутый по меньшей мере один тянущий элемент (100) расположен сбоку от тянущих средств (102, 103).

Согласно примерам, раскрытым выше, средства разъединения, предназначенные для отделения бумажного полотна (2) от тянущих средств, содержат один или более ножей (104).

Согласно примерам, раскрытым выше, тянущие средства образованы валиками (102, 103), образующими зону зажима, пересекаемую полотном (2) на этапе заправки. Давление в зоне зажима является регулируемым. Один из валиков (102, 103) может быть покрыт упругим материалом, таким как резина, ограничивающим его тянущую способность в зависимости от давления в зоне зажима.

Согласно примерам, раскрытым выше, натяжение бумажного полотна можно контролировать с помощью электронных или механических средств контроля.

Этап натяжения бумажного полотна может быть также начат в соответствии с обнаружением, выполняемым, например, оптическими средствами, содержащими фотоэлементы (116а, 116b), соответственно предусмотренные рядом с тянущим устройством (101), которые распознают полное прохождение полотна (2) через это устройство (101). Как показано в примере, схематически проиллюстрированном на фиг.7 и 9, в котором фотоэлементы (116а, 116b) расположены над тянущим устройством, когда полотно (2) находится в положении по фиг.7, только один фотоэлемент (116b) обнаруживает его наличие, в то время как тогда, когда полотно (2) находится в положении по фиг.9, оба фотоэлемента (116а, 116b) обнаруживают наличие полотна (2). Это состояние, указанное последним, соответствует прохождению обоих боковых краев полотна (2) через тянущее устройство, и после этого программируемое устройство управления (не видимое на чертежах), которое получает и обрабатывает сигналы от оптических средств (116а, 116b), инициирует указанный этап натяжения.

Тем не менее, на практике детали исполнения могут различаться эквивалентным образом по отношению к отдельным элементам, описанным и проиллюстрированным, без отхода от идеи выбранного решения и, следовательно, остаются в пределах объема охраны, гарантируемого данным патентом.

Реферат

Изобретение относится к перемоточной машине для производства бумажных логов. Перемоточная машина для производства бумажных логов, содержащая средства (R1, R2, R3, RС), выполненные с возможностью направления и поперечного предварительного надрезания бумажного полотна (2) вдоль заданной траектории, средства (R4, R5, R6), выполненные с возможностью намотки заданного количества бумажного полотна (2) на сердечник (1) на станции (W) намотки, и механизм заправки, предназначенный для заправки полотна (2) вдоль указанной траектории, отличающаяся тем, что механизм заправки содержит тянущее устройство (101), предусмотренное с тянущими средствами (102, 103), выполненными с возможностью контактного взаимодействия с полотном (2), чтобы тянуть его вдоль указанной траектории при заданном направлении (F2) подачи, и по меньшей мере один тянущий элемент (100), выполненный с возможностью контактного взаимодействия с соответствующим клапаном (2L) полотна (2) на этапе протягивания, предшествующем производству логов, и указанное тянущее устройство (101) расположено за указанной станцией (W) намотки по отношению к указанному направлению (F2) подачи бумажного полотна (2) и предусмотрено со средствами (104) разъединения, выполненными с возможностью отделения указанного клапана (2L) полотна (2) от тянущего элемента, при этом средства (104) разъединения расположены по ходу за тянущими средствами (102, 103) для перехвата клапана (2L) полотна (2) и отсоединения его от тянущего элемента (100) при подаче полотна (2) вдоль указанного направления (F2) с помощью тянущих средств (102, 103). Изобретение позволяет уменьшить риски, связанные с заправкой бумажного полотна, для повышения безопасности операторов, уменьшить отходы при запуске перемоточной машины, а также автоматизировать почти всю операцию заправки. 10 з.п. ф-лы, 23 ил.

Формула

Документы, цитированные в отчёте о поиске

Перемоточная машина и способ производства рулонов ленточного материала

Комментарии