Перемоточная машина и способ производства рулонов ленточного материала - RU2582342C2

Код документа: RU2582342C2

Чертежи

Описание

Область техники, к которой относится изобретение

Изобретение относится к бумагоперерабатывающим машинам и, в частности, к машинам для производства рулонов гофрированной (крепированной) бумаги или санитарно-гигиенической бумаги.

Уровень техники

Бумагу обычно производят с помощью непрерывных машин, которые посредством подачи массы целлюлозных волокон и воды, распределяемой из напорных баков, образуют слой целлюлозного материала на формующей сетке, причем этот слой высушивается и наматывается в виде рулонов большого диаметра. Эти рулоны затем разматывают и перематывают для образования рулонов меньшего диаметра. Рулоны затем разделяют на рулоны с размерами, соответствующими размеру конечного продукта. С помощью этого способа обычно изготавливают рулоны туалетной бумаги, кухонные полотенца или другие санитарно-гигиенические бумажные изделия.

Намотка рулонов обычно производится с использованием картонных намоточных сердечников, которые вставляются в перемоточную машину, и вокруг которых формируется рулон. Картонный сердечник внутри каждого рулона разрезают вместе с намотанным ленточным материалом. Примеры перемоточных машин этого типа описаны в патентных документах US-A-5,979,818 и US-A-4,487,377.

В других перемоточных машинах, соответствующих уровню техники, предшествующему данному изобретению, перемотка производится вокруг съемных и пригодных для вторичной переработки барабанов. Пример перемоточной машины для формирования рулонов вокруг трубчатых намоточных сердечников описан в патентном документе US-B-6,752,345. В патентном документе US-B-6,565,033 описана перемоточная машина для намотки рулонов ленточного материала вокруг намоточных барабанов, разделенных на две части, которые выдвигаются из рулона после того, как намотка была завершена.

Были также изготовлены машины, которые осуществляют намотку рулона без использования намоточных сердечников или барабанов. Примеры машин этого типа описаны в патентных документах US-A-5,538,199; US-A-5,839,680; US-A-5,505,402; US-A-5,402,960; US-A-6,752,344 и ЕР 0611723.

В частности, в патентном документе US-A-5,839,680 и других патентных документах из того же семейства описана машина, в которой рулон ленточного материала наматывается путем формирования центрального ядра, которое начинает наматываться вокруг самого себя после того, как ленточный материал отрывается после окончания намотки рулона. Ленточный материал с этой целью зажимается между подвижной пластиной и намоточным роликом, вокруг которого направляют ленточный материал. Подвижная пластина прижимается к цилиндрической поверхности намоточного ролика, чтобы вызвать существенное замедление ленточного материала и его разрыв вниз по потоку от точки зажатия. Подвижная пластина имеет выпуклую часть, в которой ленточный материал прижимается пластиной к наружной поверхности намоточного ролика, и вогнутую часть. Относительное перемещение между цилиндрической поверхностью намоточного ролика и поверхностью пластины вызывает начало намотки центрального ядра последующего рулона вдоль вогнутой части поверхности подвижной пластины. Первоначальное намоточное ядро рулона формируется между подвижной пластиной и поверхностью намоточного ролика и перемещается вдоль подвижной пластины, увеличиваясь в диаметре, путем качения до тех пор, пока оно не достигнет намоточной каретки, образованной между множеством намоточных роликов.

Эта машина, соответствующая уровню техники, предшествующему данному изобретению, имеет значительные преимущества, включая преимущество формирования рулонов ленточного материала без центрального отверстия, что в результате позволяет наматывать большое количество ленточного материала в малом пространстве.

Несмотря на вышеупомянутые преимущества, эти машины имеют некоторые проблемы, включая трудность их тонкой настойки из-за критической природы первоначального этапа разрывания ленточного материала и начала намотки центрального ядра вокруг себя. Эта трудность возрастает из-за того факта, что ленточный материал может иметь изменяющиеся характеристики, например, толщину, удельный вес и прочность на разрыв, параметры, которые влияют на первоначальный этап разрывания ленточного материала и намотки исходной кромки, образованной путем разрыва вокруг самой себя.

В патентном документе US-A-5,603,467 описана перемоточная машина, сконструированная в виде двух намоточных систем, которые позволяют попеременно производить рулоны с центральным намоточным сердечником и рулоны без центрального намоточного сердечника. Эта машина является особенно универсальной, хотя переход от одного в другой из двух возможных режимов работы является сложным и требует существенных операций для его настройки.

Раскрытие изобретения

Предметом данного изобретения является перемоточная машина, способная наматывать рулоны без намоточного сердечника и без намоточного барабана, что позволяет по меньшей мере отчасти преодолеть недостатки машин, характерные для уровня техники, предшествующего данному изобретению.

Предмет данного изобретения также относится к новому способу намотки рулонов без намоточного сердечника и без намоточного барабана, который позволяет поставлять изделие более высокого качества, по сравнению с изделием, которое можно получить с помощью традиционных машин.

По существу, согласно первому аспекту данное изобретение обеспечивает перемоточную машину для производства рулонов ленточного материала, содержащую первый намоточный ролик и вогнутую пластину, проходящую вокруг первого намоточного ролика, причем вогнутая поверхность находится напротив намоточного ролика. Первый намоточный ролик и вогнутая пластина образуют канал подачи ленточного материала. Также обеспечен путь подачи ленточного материала, проходящий вдоль вышеупомянутого канала и вверх по потоку от вогнутой пластины. Кроме того, предусмотрен подвижный элемент, который содержит зацепляющую поверхность, взаимодействующую с первым намоточным роликом для прижатия ленточного материала к поперечной поверхности первого намоточного ролика. Подвижный элемент расположен и регулируется таким образом, чтобы прижимать ленточный материал к поверхности первого намоточного ролика и замедлять перемещение ленточного материала между подвижным элементом и поверхностью первого намоточного ролика, заставляя передний конец наматываться вокруг себя для формирования намоточного ядра второго рулона. После того, как начнется этап формирования первоначального ядра нового рулона между подвижным элементом и намоточным роликом, ядро перемещается вперед вовнутрь канала с тем, чтобы продолжить намотку и перемещаться вдоль канала в контакте с вогнутой поверхностью вогнутой пластины, расположенной вокруг намоточного ролика.

Таким образом, получается машина, в которой первоначальный этап для начала намотки переднего края каждого рулона вокруг самого себя производится с помощью подвижного элемента, отличного от по существу неподвижного элемента (вогнутой пластины), который затем передает первоначальное намоточное ядро по направлению к намоточной каретке, например, образованной множеством намоточных роликов. Подвижный элемент регулируется таким образом, чтобы передавать первоначальное намоточное ядро от зоны захвата между подвижным элементом и роликом к каналу, образованному между роликом и вогнутой поверхностью, расположенной напротив намоточного ролика, вогнутой пластины.

Предпочтительно, чтобы высота канала, образованного первым намоточным роликом и вогнутой пластиной, постепенно увеличивалась от входа к выходу, например, путем обеспечения постепенно увеличивающегося радиуса кривизны вогнутой поверхности.

Ленточный материал преимущественно подается по существу с постоянной скоростью. Под по существу постоянной скоростью имеется в виду скорость, которая может изменяться для требований, связанных с переходными этапами, такими как изменение исходного рулона ленточного материала, но которые не требуют ее изменения во время различных этапов одного и того же цикла намотки, т.е. формирования рулона ленточного материала.

Тем не менее, скорость ленточного материала может изменяться локально. Локальное изменение скорости ленточного материала представляет собой изменение, которое касается части ленточного материала, например, в сечении, в котором происходит разрыв, без изменения общей скорости намотки.

Предпочтительно, чтобы подвижный элемент был расположен и регулировался таким образом, чтобы также вызвать разрыв ленточного материала до того, как передний конец намотается вокруг себя после разрыва. Разрыв может преимущественно происходить в результате натяжения, создаваемого в ленточном материале из-за локальной разницы скорости, создаваемой путем прижатия с помощью подвижного элемента.

Можно было бы также использовать альтернативные или вспомогательные средства, чтобы вызвать или облегчить разрыв ленточного материала, такие как изменение периферийной скорости намоточных роликов, воздушная струйная система, воздействующая на ленточный материал между точкой прижатия подвижным элементом и готовым рулоном, или аналогичные средства. В менее преимущественных вариантах осуществления данного изобретения ленточный материал может разрываться вверх по потоку от точки прижатия, используя подвижный элемент только как средство для начала намотки нового рулона и удерживая ленточный материала прижатым к первому ролику с помощью присасывающей системы (системы создания разрежения) или других подходящих систем удержания.

В некоторых преимущественных вариантах осуществления данного изобретения машина содержит наружную намоточную каретку, в которую рулон передается после выхода из канала, образованного между вогнутой пластиной и поперечной поверхностью первого намоточного ролика. Намоточная каретка содержит в общем случае ряд подвижных элементов, которые, оставаясь в контакте с поверхностью рулона, расставляют его вращаться для намотки ленточного материала. Подвижные элементы могут содержать вышеупомянутый первый намоточный ролик. В преимущественных вариантах осуществления данного изобретения намоточная каретка образована рядом или комплектом намоточных роликов, например, тремя намоточными роликами.

Предпочтительно, чтобы машина содержала второй намоточный ролик, расположенный по существу параллельно первому намоточному ролику для того, чтобы образовать зазор между первым намоточным роликом и вторым намоточным роликом, причем вогнутая пластина проходит вверх по потоку от вышеупомянутого зазора, и вышеупомянутый путь подачи ленточного материала проходит через вышеупомянутый зазор.

Вниз по потоку от зазора между первым и вторым намоточными роликами может быть преимущественно расположена намоточная каретка, образованная первым намоточным роликом, вторым намоточным роликом и третьим намоточным роликом, предпочтительно с подвижной осью.

В преимущественных вариантах осуществления данного изобретения подвижный элемент регулируется таким образом, что захватывающая поверхность имеет скорость, которая ниже, чем периферийная скорость первого намоточного ролика, когда вышеупомянутая захватывающая поверхность прижимается к вышеупомянутому первому намоточному ролику. Более низкая скорость может также представлять собой скорость, ориентированную в противоположном направлении относительно скорости намоточного ролика (по меньшей мере в течение некоторого промежутка времени).

Преимуществом является то, что в некоторых вариантах осуществления данного изобретения вогнутая поверхность образует входную кромку, взаимодействующую с подвижным элементом для образования передаточной поверхности для качения первоначального намоточного ядра рулона от подвижного элемента к вышеупомянутой вогнутой пластине. К примеру, гребнеобразная кромка может быть предусмотрена на вогнутой пластине, и захватывающая поверхность может быть сформирована с рядом выступов, которые входят в промежутки между зубьями гребнеобразной кромки.

Чтобы облегчить этап первоначальной намотки центрального ядра каждого нового рулона, в некоторых особенно преимущественных вариантах осуществления данного изобретения первый намоточный ролик содержит поперечную поверхность, образующую продольный выступ, проходящий параллельно оси вышеупомянутого первого намоточного ролика и выступающий радиально относительно цилиндрической поверхности первого намоточного ролика. Наличие выступа позволяет осуществлять улучшенное управление разрывом ленточного материала и началом намотки нового рулона и тем самым позволяет обеспечить некоторые важные преимущества в отношении качества изделия и скорости производства. Однако в более простых вариантах осуществления данного изобретения выступ может отсутствовать, и первый намоточный ролик может иметь по существу цилиндрическую поперечную поверхность с постоянным радиусом.

В некоторых вариантах осуществления данного изобретения рядом с продольным выступом и позади него относительно направления вращения первый намоточный ролик имеет первую часть поперечной поверхности с диаметром, постепенно уменьшающимся от вышеупомянутого выступа и заканчивающуюся по касательной к цилиндрической поверхности, образуя вторую часть поперечной поверхности первого намоточного ролика, причем вышеупомянутая цилиндрическая поверхность образует вышеупомянутую вторую часть поперечной поверхности намоточного ролика, имеющую по существу постоянный радиус.

Согласно некоторым вариантам осуществления данного изобретения, первый намоточный ролик имеет поперечную поверхность, образованную первой круглой цилиндрической частью с постоянным радиусом и второй цилиндрической частью с изменяющимся радиусом, выступающей относительно вышеупомянутой первой цилиндрической части с постоянным радиусом.

Преимуществом является то, что вдоль продольного выступа может быть предусмотрено по меньшей мере одно всасывающее отверстие, предпочтительно имеющее форму прорези, проходящей параллельно оси первого намоточного ролика и вышеупомянутого выступа. Использование всасывающей системы улучшает управление этапом разрыва ленточного материала и началом намотки нового рулона. Однако в более простых вариантах осуществления данного изобретения всасывание может отсутствовать.

Чтобы получить универсальную машину, которая способна производить не только рулоны без сердечника и центрального отверстия, но также традиционные рулоны с намоточным сердечником или центральным отверстием, образованным путем удаления выдвижного намоточного сердечника или намоточного барабана, преимущественно подвижная пластина может быть перемещаемой между рабочим положением, в котором она образует вышеупомянутый канал подачи ленточного материала, и положением ожидания, в котором она устанавливается на расстоянии от первого намоточного ролика. В комбинации с вогнутой пластиной может быть предусмотрена встроенная в вышеупомянутую машину вогнутая каретка, которая может устанавливаться вокруг первого намоточного ролика, альтернативно вогнутой пластине, причем вышеупомянутая вогнутая каретка имеет радиус кривизны, больший, чем радиус кривизны вышеупомянутой вогнутой пластины. Радиус кривизны может быть постоянным или изменяющимся. Когда радиус кривизны переменный, больший радиус кривизны представляет собой радиус кривизны, который всегда больше, чем радиус вогнутой пластины.

Когда это требуется, вогнутая каретка может монтироваться подвижной, чтобы она попеременно занимала рабочее положение, в котором она расположена вокруг первого намоточного ролика для образования канала подачи ленточного материала, и положением ожидания. Перемещение может представлять собой поступательное перемещение, вращение или комбинированное перемещение.

Согласно другому аспекту, данное изобретение относится к способу намотки рулонов ленточного материала без намоточного сердечника, содержащему следующие этапы:

- подачи рулонного материала вокруг первого намоточного ролика;

- намотки первого рулона;

- после завершения намотки вышеупомянутого первого рулона, разрыва ленточного материала, образующего свободный задний конец первого рулона и свободный передний конец второго рулона;

- намотки вокруг себя начальной части вышеупомянутого ленточного материала, расположенной рядом с вышеупомянутым свободным передним концом, между поверхностью первого намоточного ролика и подвижным элементом, образующей начальное ядро вышеупомянутого второго рулона;

- передачи вышеупомянутого начального ядра второго рулона от подвижного элемента к каналу, образованному между вышеупомянутым первым намоточным роликом и вогнутой пластиной, проходящей вокруг вышеупомянутого первого намоточного ролика;

- подачи вышеупомянутого начального ядра второго рулона путем качения его вдоль вышеупомянутого канала в контакте с вышеупомянутой вогнутой пластиной и вышеупомянутым первым намоточным роликом, продолжения намотки ленточного материала вокруг него.

Согласно преимущественным вариантам осуществления данного изобретения, начальное ядро второго рулона затем подается из первого канала к зазору, образованному между первым намоточным роликом и вторым намоточным роликом. От зазора формируемый рулон проходит к намоточной каретке, образованной подвижными элементами, находящимися в поверхностном контакте с рулоном, такими как комплект намоточных роликов, содержащий первый и второй намоточные ролики и третий намоточный ролик.

Предпочтительно, чтобы ленточный материал разрывался с помощью того же самого подвижного элемента, который начинает формирование центрально ядра каждого нового рулона.

В преимущественных вариантах реализации способа согласно данному изобретению ленточный материал разрывается подвижным элементом в результате замедления ленточного материала в зоне захвата между подвижным элементом и первым намоточным роликом.

Дополнительные преимущественные особенности и варианты реализации способа и машины согласно данному изобретению описаны ниже и в прилагаемой формуле изобретения, которая составляет неотъемлемую часть данного технического описания.

Краткое описание чертежей

Данное изобретение будет лучше понятно путем изучения технического описания и прилагаемых чертежей, которые показывают практические, не ограничивающие рамки изобретения варианты осуществления данного изобретения. Более конкретно, на этих чертежах:

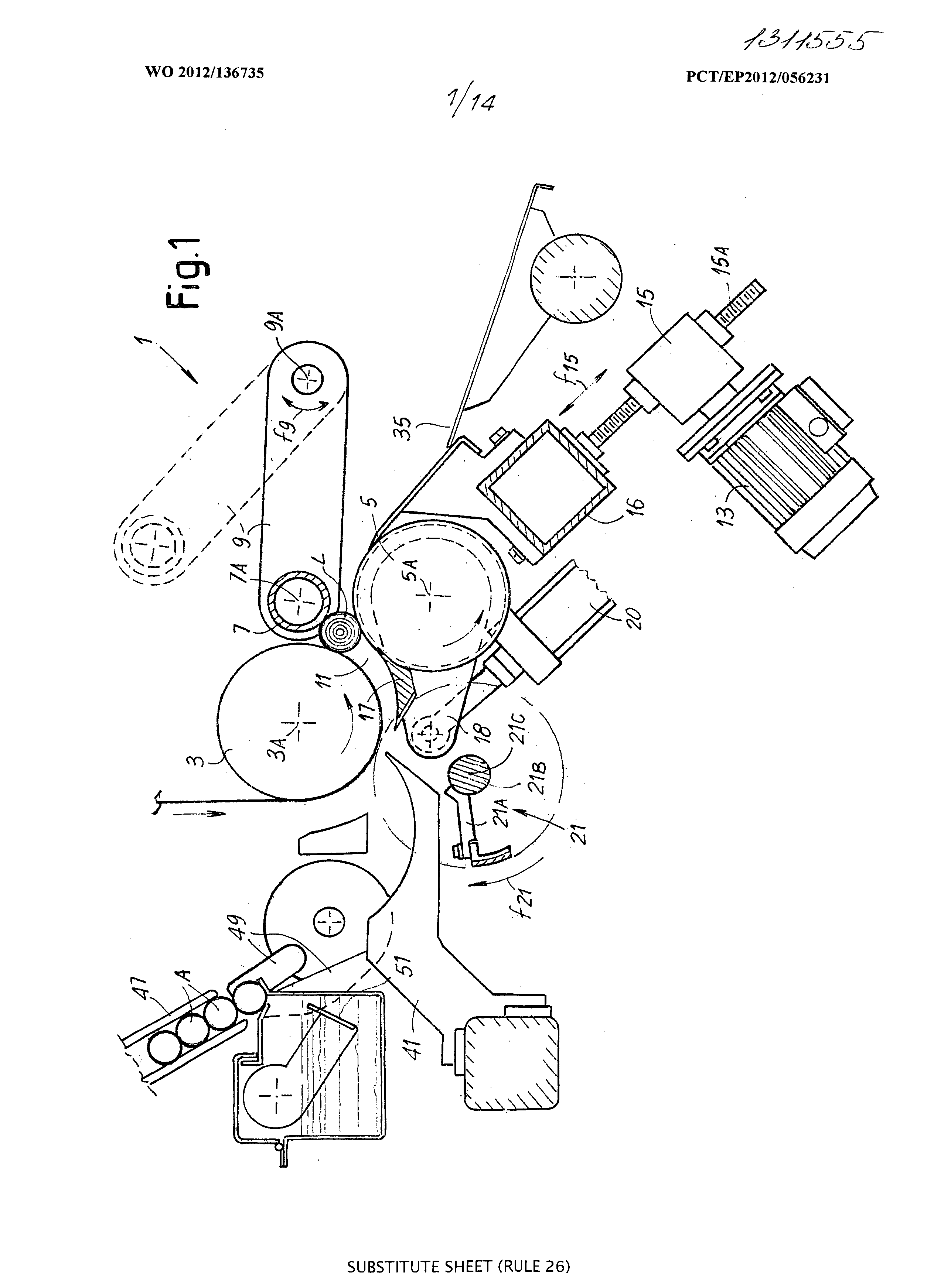

на фиг.1 показан вид сбоку и в частичном разрезе вдоль вертикальной плоскости перемоточной машины, выполненной согласно данному изобретению, ограниченный намоточной головкой, в первом рабочем режиме и в первом варианте осуществления данного изобретения;

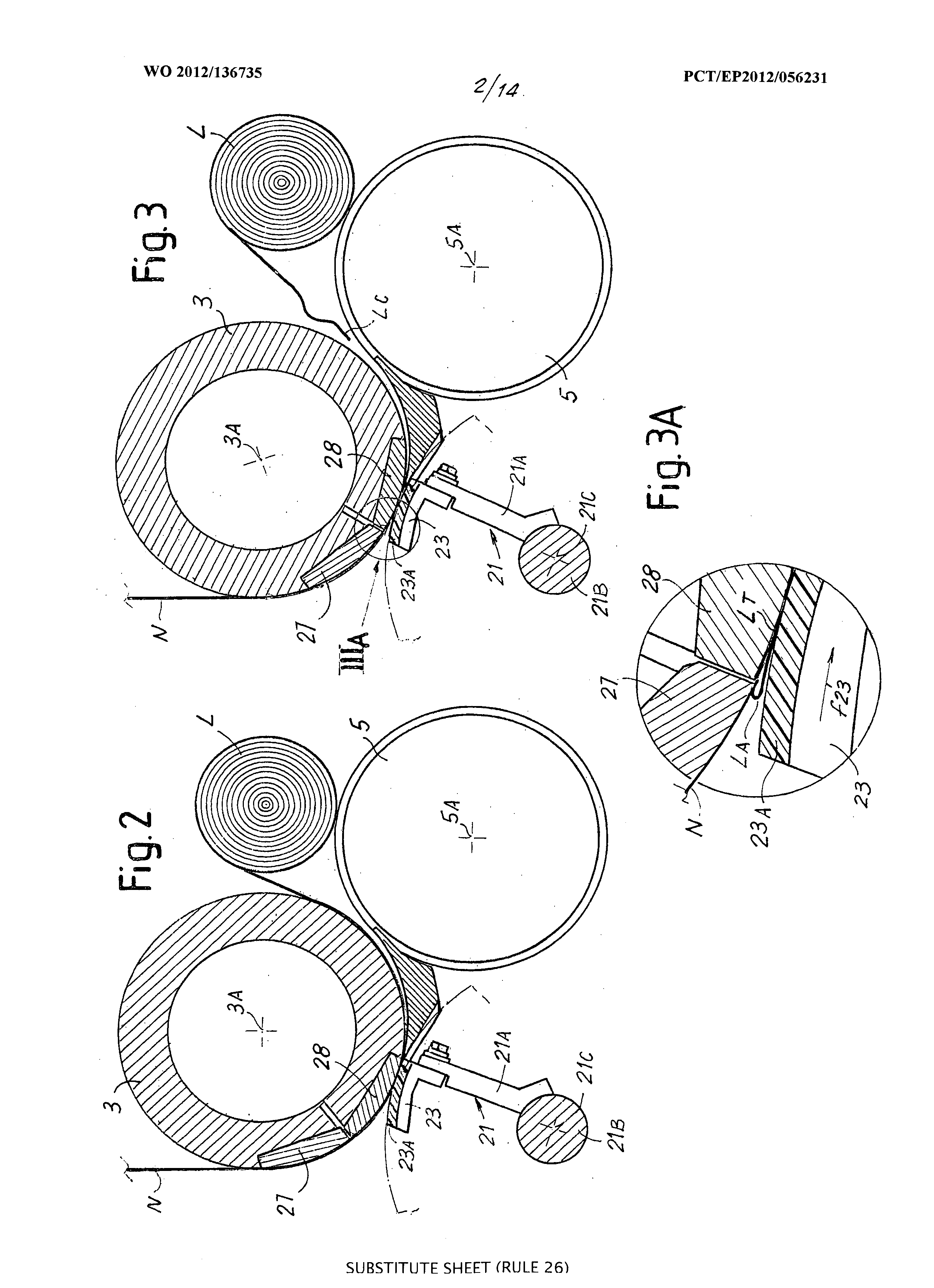

на фиг.2, 3 и 4 показаны увеличенные виды намоточной зоны на переходном этапе, т.е. на этапе разрыва ленточного материала после завершения намотки рулона и начала намотки последующего рулона;

на фиг.3А показан увеличенный вид фиг.3;

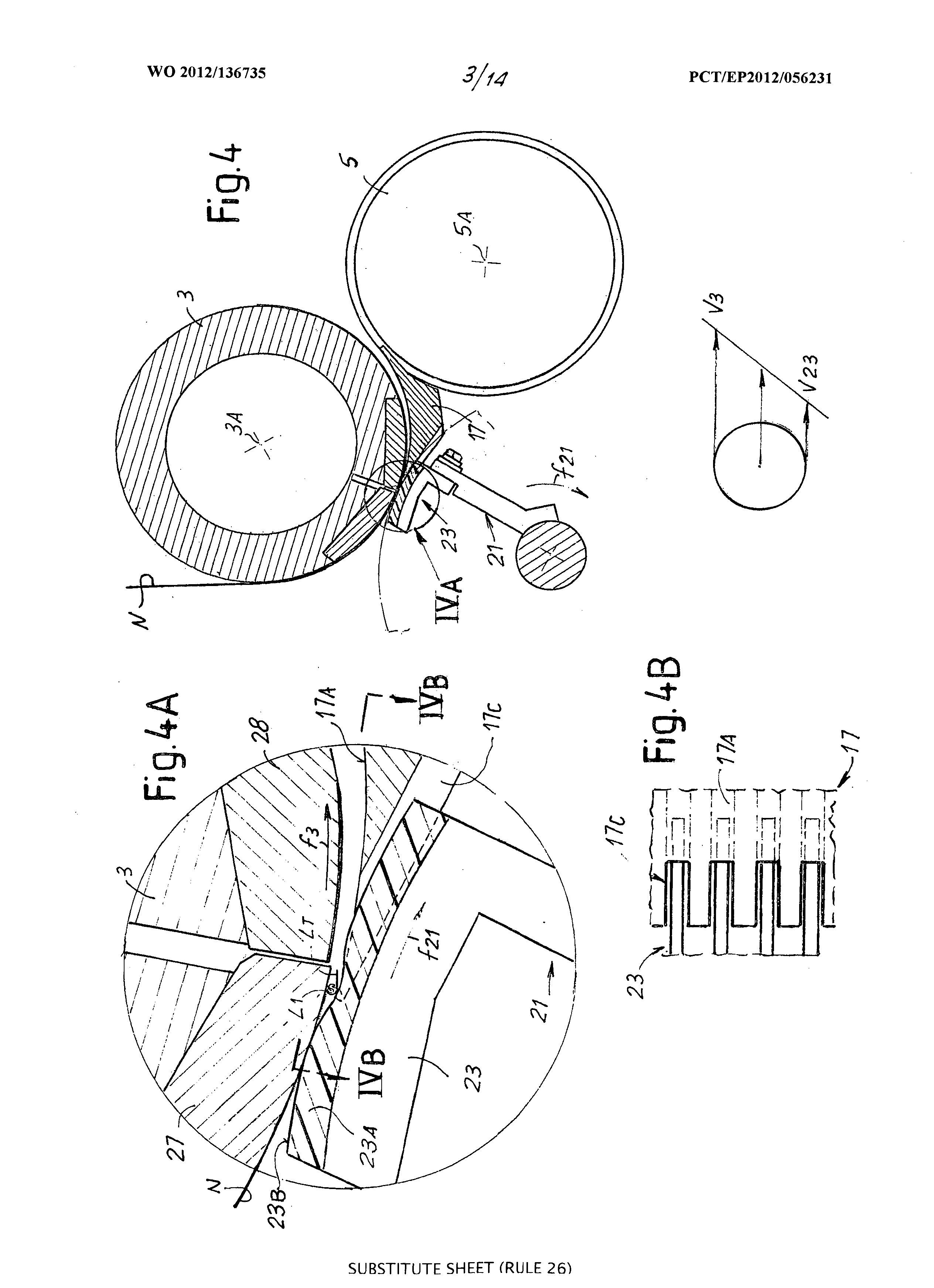

на фиг.4А показан увеличенный вид фиг.4;

на фиг.4В показан увеличенный вид вдоль линии IVB-IVB фиг.4А;

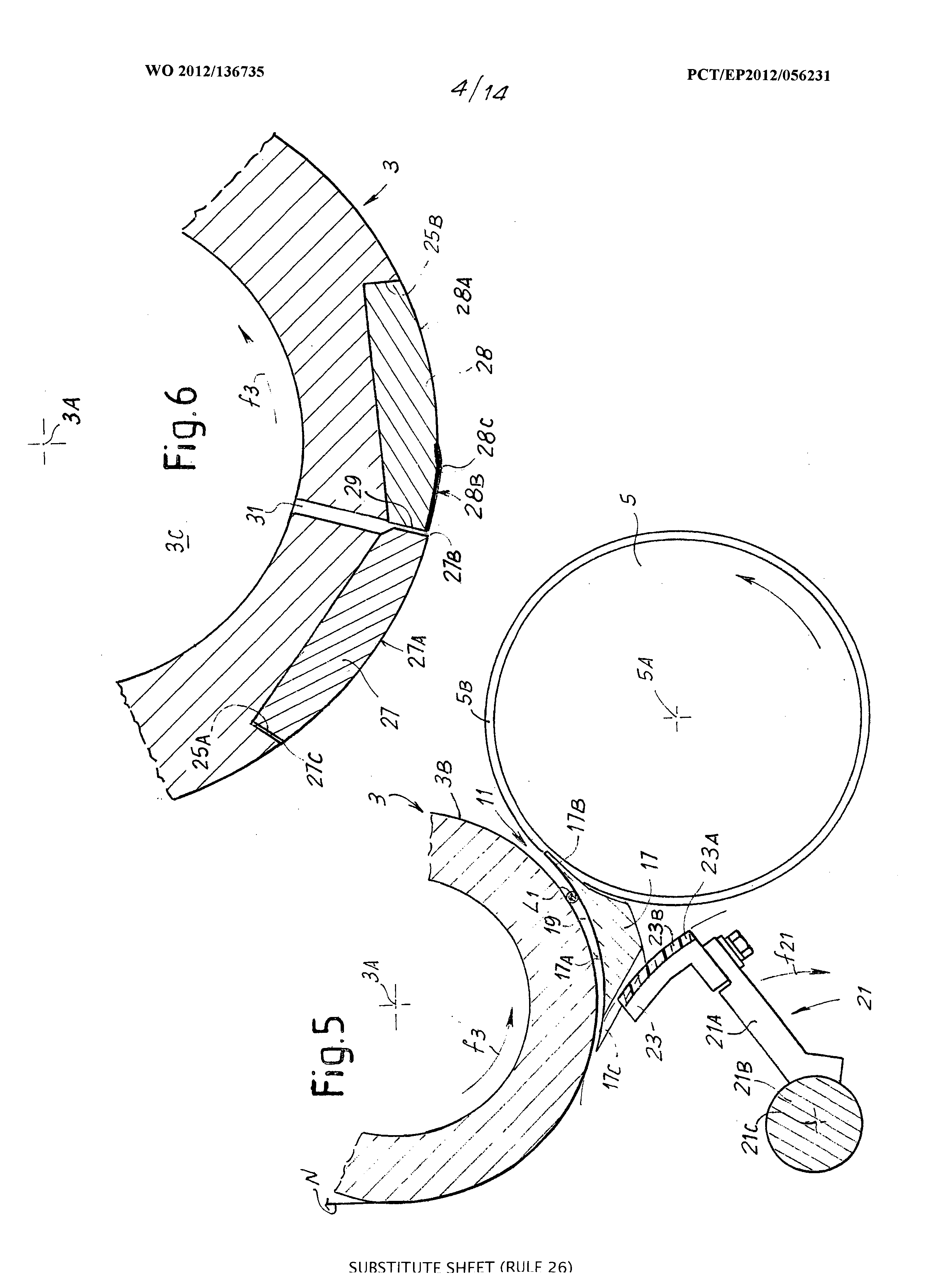

на фиг.5 показан увеличенный вид намоточной зоны в последующем этапе по отношению к видам фиг.2, 3 и 4;

на фиг.6 показан увеличенный вид части первого намоточного ролика в разрезе вдоль плоскости, перпендикулярной к оси вращения;

на фиг.7 показана перемоточная машина, изображенная на фиг.1, на этапе перехода из первого рабочего режима намотки без сердечника ко второму рабочему режиму намотки вокруг намоточного сердечника или намоточного барабана;

на фиг.8 показан вид, аналогичный фиг.7, с перемоточной машиной во втором рабочем режиме;

на фиг.9 приведена схема, иллюстрирующая перемещения намоточных роликов;

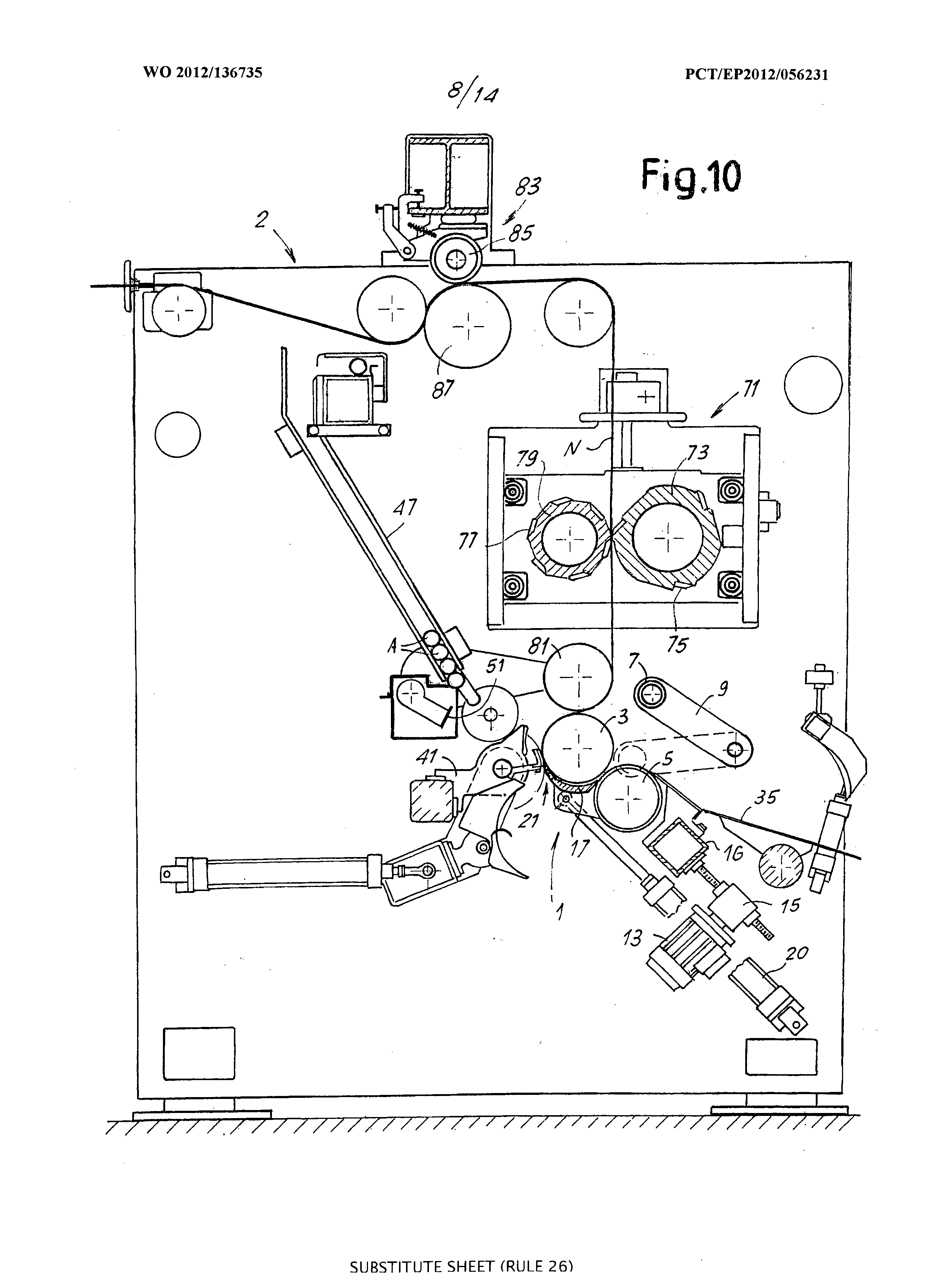

на фиг.10 показан вид сбоку и в частичном разрезе вдоль вертикальной плоскости перемоточной машины во втором варианте осуществления данного изобретения;

на фиг.11 показан вид сбоку и в частичном разрезе части перемоточной машины, изображенной на фиг.10, в рабочем режиме для производства рулонов без намоточного сердечника;

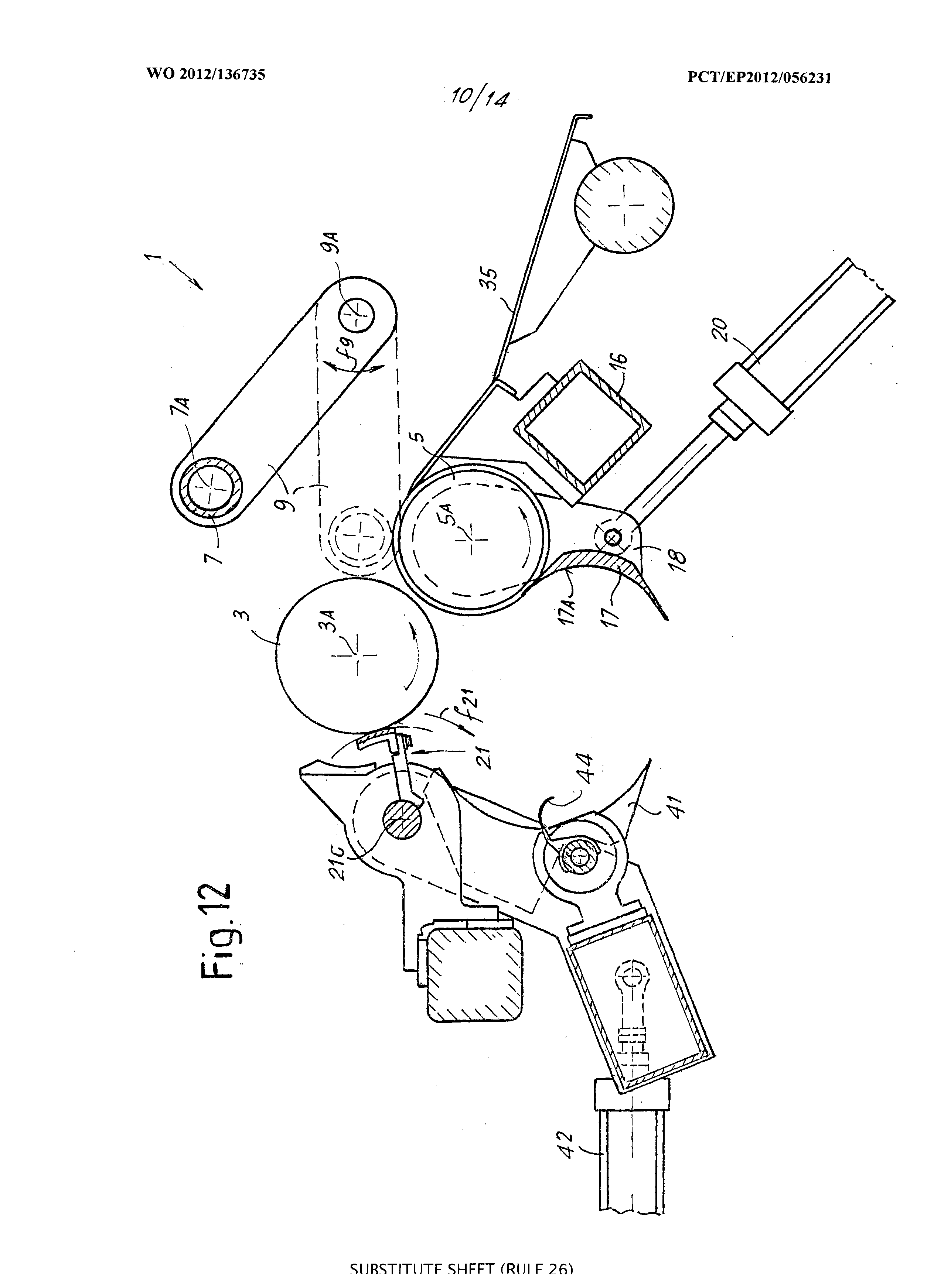

на фиг.12 показан этап перехода перемоточной машины, изображенной на фиг.11, из рабочего режима для производства рулонов без намоточного сердечника в рабочий режим для производства рулонов с намоточным сердечником;

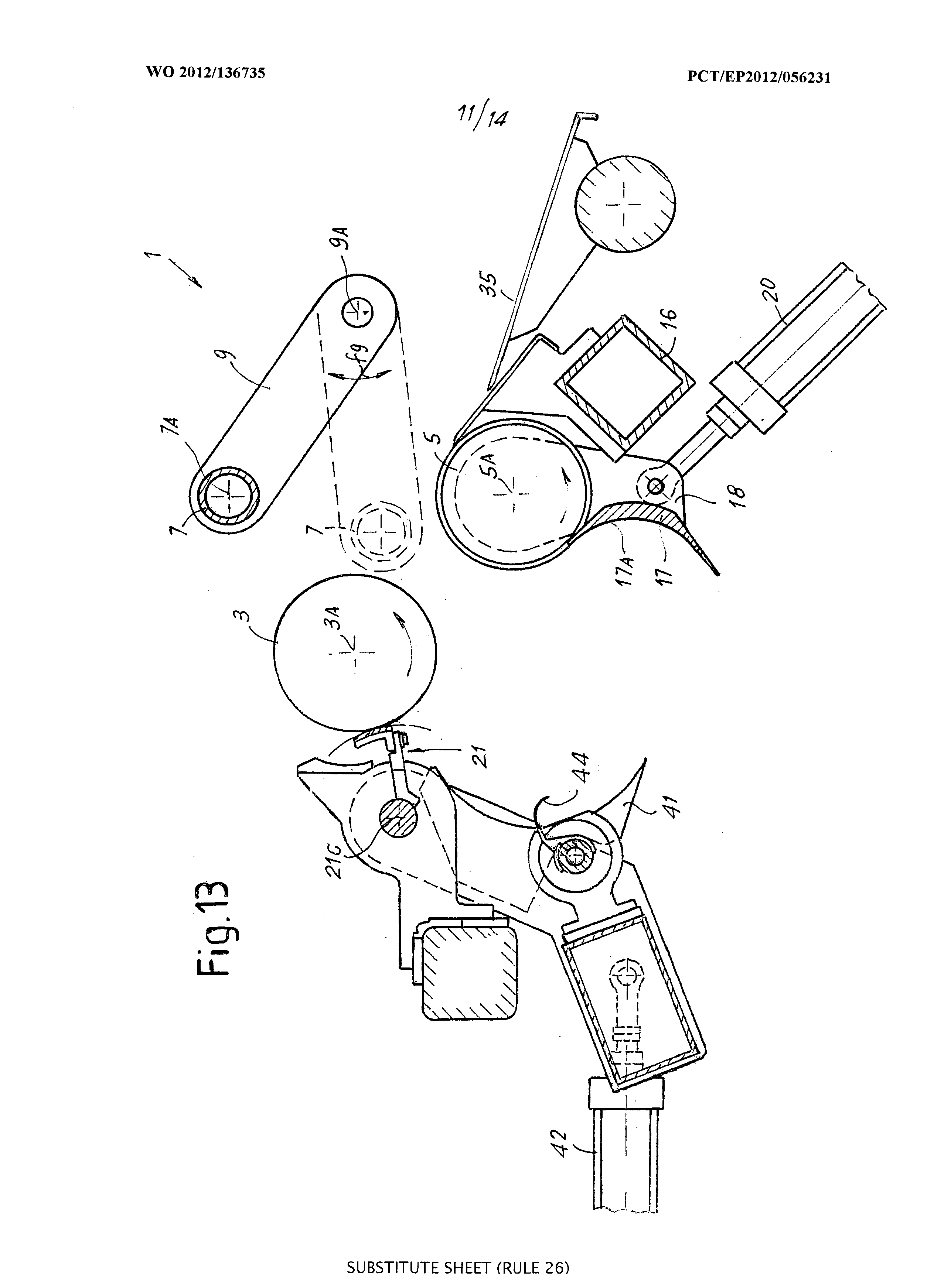

на фиг.13 показан этап изменения рабочего режима после режима, изображенного на фиг.12;

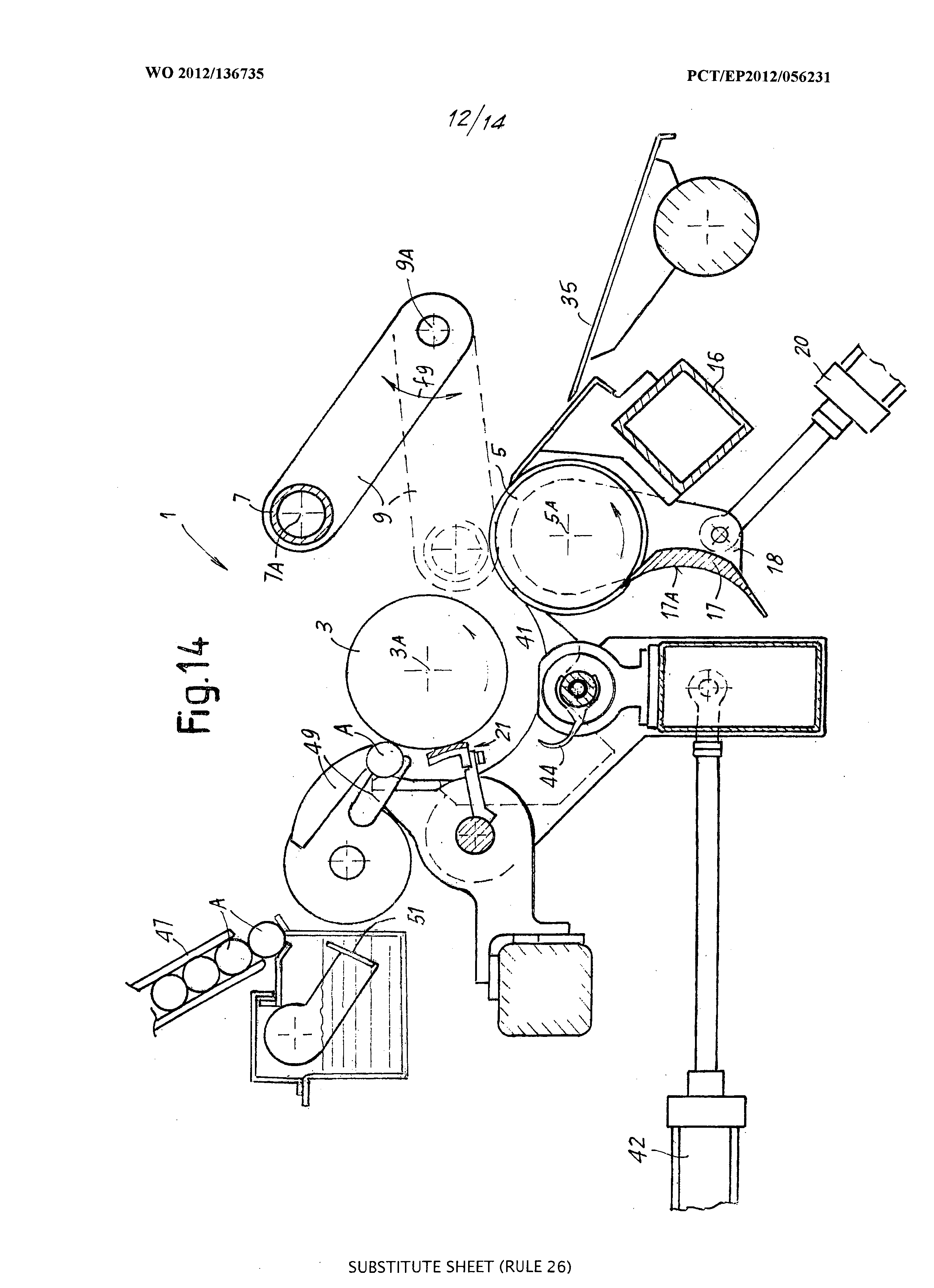

на фиг.14 показан вид, аналогичный фиг.11, 12 и 13, с перемоточной машиной в режиме для производства рулонов без намоточного сердечника или намоточного барабана;

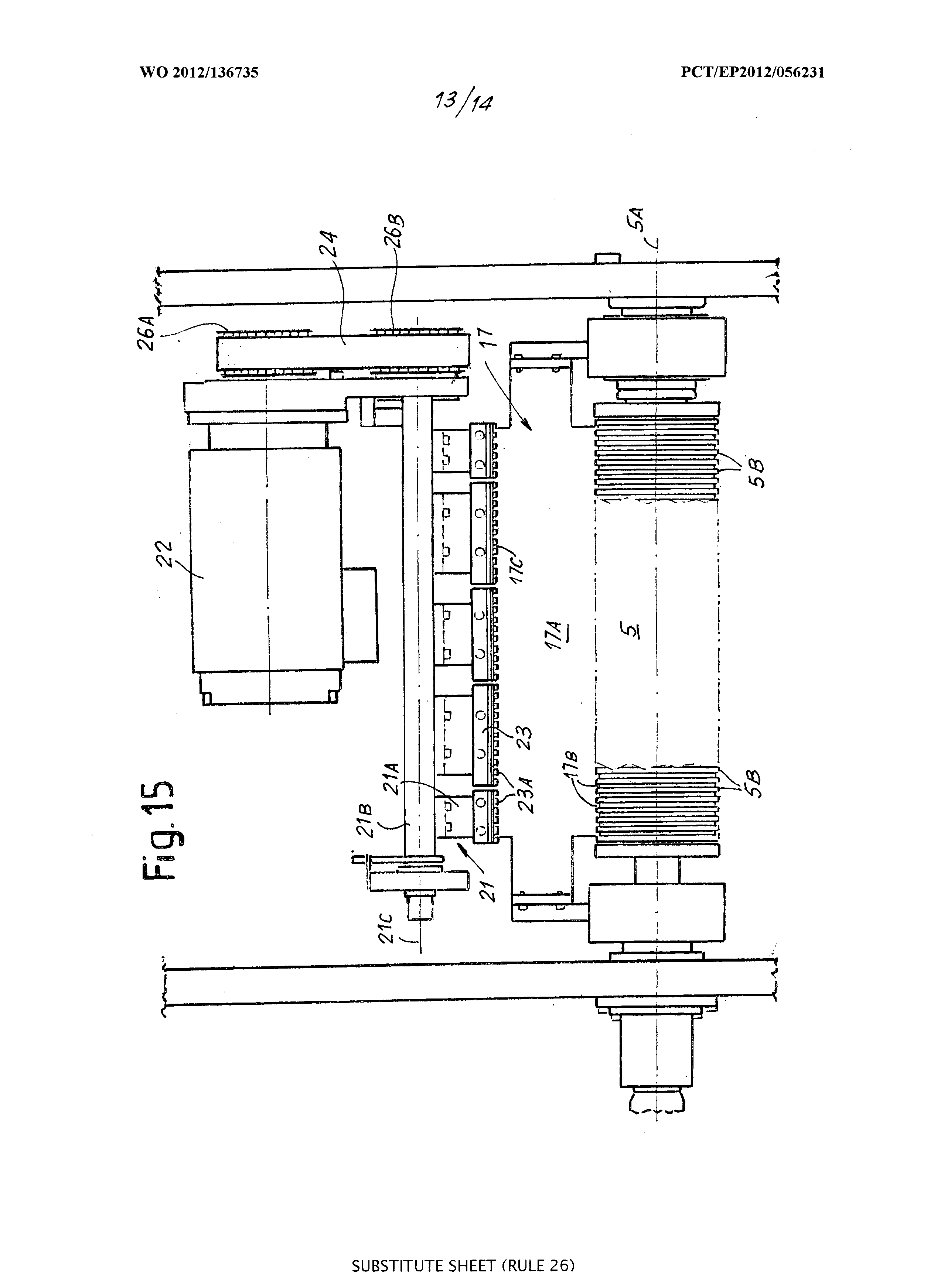

на фиг.15 показан вид в разрезе вдоль нескольких взаимно пересекающихся плоскостей отрывающего элемента, вогнутой пластины и второго намоточного ролика вдоль линии XV-XV фиг.11;

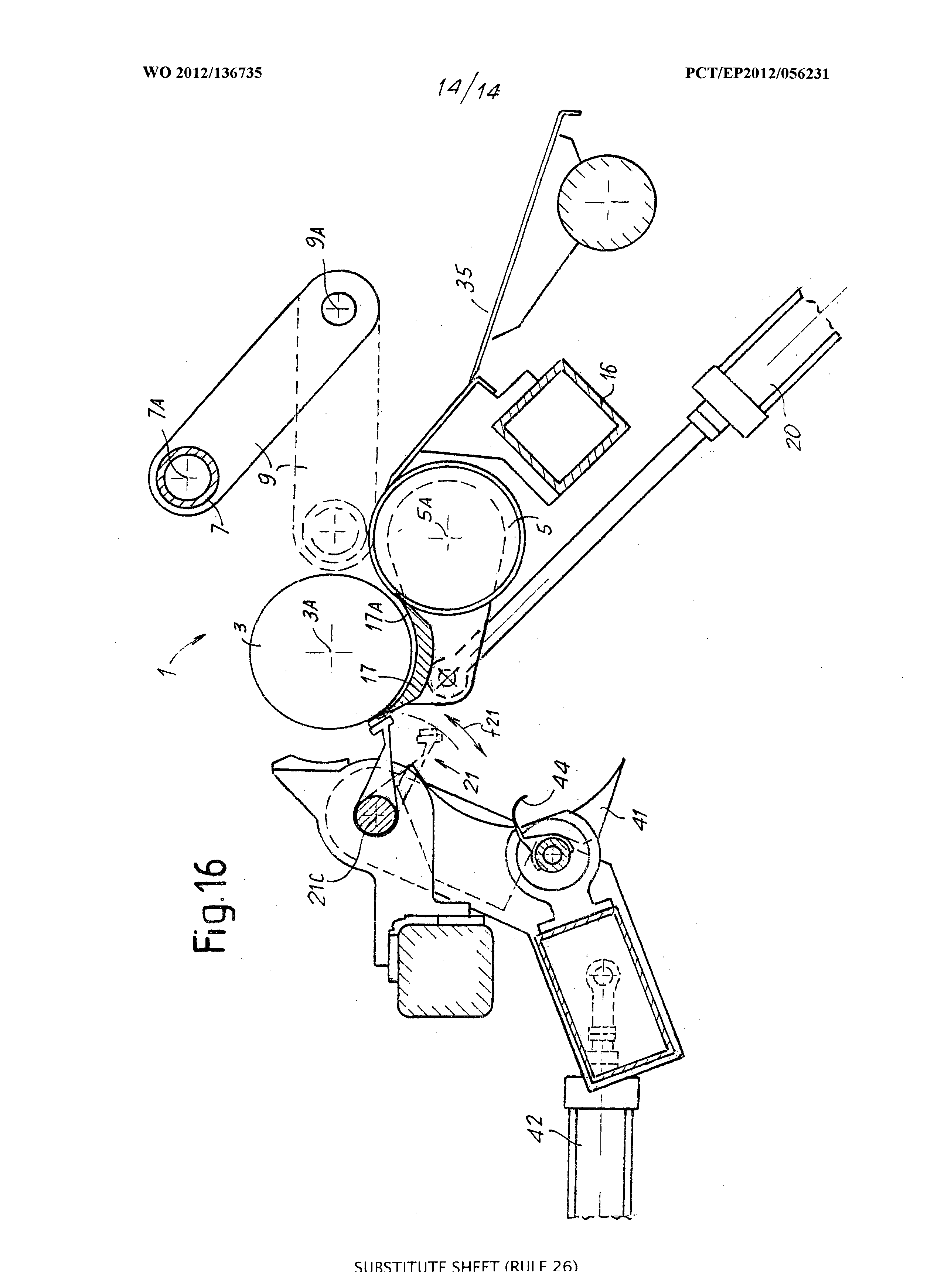

на фиг.16 показан модифицированный вариант реализации перемоточной машины согласно данному изобретению.

Осуществление изобретения

Первый вариант реализации перемоточной машины согласно данному изобретению показан на фиг.1-9. На фиг.1 показаны основные элементы перемоточной машины, и в частности элементы, предназначенные для подачи намоточных сердечников (используемых, когда машина настроена для производства рулонов с намоточным сердечником), намоточные ролики и система разрыва ленточного материала.

Намоточная головка в общем случае указана условным обозначением 1. В этом варианте осуществления данного изобретения намоточная головка перемоточной машины содержит первый намоточный ролик 3 с осью вращения 3А, второй намоточный ролик 5, вращающийся вокруг оси вращения 5А, и третий намоточный ролик 7, вращающийся вокруг оси вращения 7А. Между двумя намоточными роликами 3 и 5 образован зазор 11 для прохождения ленточного материала.

В некоторых вариантах осуществления данного изобретения ось 3А первого намоточного ролика 3 неподвижна относительно несущей нагрузку конструкции (не показана) машины. В других вариантах осуществления данного изобретения ось 3А может перемещаться относительно несущей нагрузку конструкции.

В некоторых вариантах осуществления данного изобретения ось 5А второго намоточного ролика 5 является подвижной. В некоторых вариантах осуществления данного изобретения ось 5А перемещается исключительно для перехода из рабочего режима, в котором перемоточная машина производит рулоны без намоточного сердечника, в рабочий режим, в котором машина производит рулоны с намоточным сердечником. В других предпочтительных вариантах осуществления данного изобретения ось вращения 5А второго намоточного ролика 5 может быть перемещаемой контролируемым образом также во время каждого цикла намотки рулонов без намоточного сердечника, как будет объяснено более подробно ниже.

Как будет очевидно позднее, перемоточная машина может быть сконструирована таким образом, чтобы производить не только рулоны без намоточного сердечника или барабана, но также рулоны, намотанные на центральные намоточные сердечники или барабаны, которые могут иметь изменяющийся диаметр. Ось 5А второго намоточного ролика может быть подвижной для настройки машины к намоточным сердечникам или барабанам различных диаметров.

В некоторых вариантах осуществления данного изобретения ролик 3 может иметь подвижную ось 3А по тем же причинам, указанным выше. В некоторых вариантах осуществления данного изобретения оба намоточных ролика 3 и 5 могут быть подвижными и регулируемыми.

Третий намоточный ролик 7 преимущественно поддерживается, например, парой кронштейнов 9, вращающихся с возвратно-поступательным движением вдоль двойной стрелки f9 вокруг оси вращении 9А. Перемещение вдоль двойной стрелки f9 позволяет третьему намоточному ролику 7 перемещаться по направлению к первому намоточному ролику 3 и второму намоточному ролику 5 или на удаление от них согласно диаметру L рулона во время этапа формирования рулона внутри намоточной каретки, образованной тремя намоточными роликами 3, 5 и 7.

На фиг.1 также показан привод, в этом варианте осуществления данного изобретения электронно-регулируемый электродвигатель 13 с редуктором 15, который регулирует вращение резьбового стержня 15А и соответственно перемещение вдоль двойной стрелки f15 балки 16, которая поддерживает второй намоточный ролик 5. С помощью привода 13 таким образом возможно перемещать намоточный ролик 5 по направлению к намоточному ролику 3 или от него, изменяя величину зазора 11 между вышеупомянутыми роликами.

Вогнутая пластина 17 расположена вверх по потоку от зазора 11. В некоторых вариантах осуществления данного изобретения вогнутая пластина 17 поддерживается двумя поворотными рычагами 18, прикрепленными с возможностью вращения вокруг оси вращения 5А второго намоточного ролика 5.

Как показано более подробно на увеличенных видах фиг.2-5, в некоторых вариантах осуществления данного изобретения вогнутая пластина 17 имеет вогнутую поверхность 17А, расположенную напротив цилиндрической поверхности 3В первого намоточного ролика 3. Кроме того, вогнутая пластина 17 имеет зубья 17В, которые вставляются внутрь окружных канавок 5В, расположенных на цилиндрической поверхности второго намоточного ролика 5, с тем чтобы образовать по существу непрерывную поверхность для качения рулона на первом этапе намотки, как будет объяснено более подробно ниже.

На противоположном конце вогнутая поверхность 17 снабжена гребнеобразной входной кромкой 17С, как лучше показано на детали фиг.4В, и для целей, описанных ниже.

Между вогнутой поверхностью 17А, расположенной напротив намоточного ролика 3 вогнутой пластины 17, и поперечной поверхностью 3В первого намоточного ролика 3 образован канал 19 подачи ленточного материала N, который направлен вокруг первого намоточного ролика 3 и закручен для формирования в последовательных циклах намотки множества рулонов.

Путь ленточного материала N проходит вокруг первого намоточного ролика 3 и внутри канала 19 и затем через зазор 11 для подачи ленточного материала N внутрь намоточной каретки, образованной намоточными роликами 3, 5 и 7.

Подвижный элемент 21 взаимодействует с вогнутой пластиной 17 и с первым намоточным роликом 3, причем этот подвижный элемент сконструирован и регулируется таким образом, чтобы разрывать ленточный материал и начинать намотку центрального ядра рулона без намоточного сердечника.

В некоторых вариантах осуществления данного изобретения подвижный элемент 21 содержит ряд кронштейнов 21А, выполненных интегрально с центральным валом 21В, вращающимся вокруг оси вращения 21С. Кронштейны 21А могут быть заменены одной непрерывной балкой, которая проходит поперек всей ширины машины.

Кронштейны 21А непрерывной балки поддерживают ряд колодок 23. В некоторых вариантах осуществления данного изобретения колодки 23 снабжены выступами 23А с поверхностями 23В, предпочтительно имеющими цилиндрическую форму, т.е. образованными частями цилиндрической поверхности. Цилиндрическая поверхность должна рассматриваться в геометрическом смысле. Она может предпочтительно иметь постоянный радиус, с центром, совпадающим с осью вращения 21С подвижного элемента 21. В этом случае поверхность выступов 23А будет соответственно иметь круглое поперечное сечение. Тем не менее, это не является обязательным. Было бы также возможно, чтобы периферийная поверхность 23В выступов 23А имела изменяющийся радиус и следовательно некруглое поперечное сечение.

Выступы 23А расположены на расстоянии друг от друга таким образом, чтобы они могли проникать в промежутки между зубьями гребнеобразной кромки 17С вогнутой пластины 17 для целей, которые лучше описаны ниже, как можно видеть на детали фиг.4В.

В некоторых вариантах осуществления данного изобретения поверхность 23В выступов 23А может иметь высокий коэффициент трения, например, обеспечиваемый путем механической обработки поверхности материала, образующего выступы 23А. В других предпочтительных вариантах осуществления данного изобретения выступы 23А изготовлены из эластичного упругого материала, такого как резина, который может иметь сам по себе высокий коэффициент трения. Под высоким коэффициентом трения подразумевается коэффициент трения, больший, чем коэффициент трения частей намоточного ролика 3, по которым ленточный материал N заставляют скользить по меньшей мере на некоторых этапах цикла намотки, как будет разъяснено ниже.

Два гнезда, указанные условными обозначениями 25А и 25В, предусмотрены на первом намоточном ролике 3 (см., в частности, фиг.2, 3, 4 и 6). Эти гнезда имеют длину, предпочтительно равную осевой длине намоточного ролика 3. В этих двух гнездах 25А и 25В могут быть расположены два блока 27 и 28, которые являются съемными или взаимозаменяемыми согласно рабочему режиму, в котором машина должна эксплуатироваться. На фиг.2, 3, 4 и 6 два блока 27 и 28, расположенные в седлах 25А и 25В первого намоточного ролика 3, сконструированы таким образом, чтобы оптимизировать работу машины в рабочем режиме намотки без центрального сердечника.

В некоторых преимущественных вариантах осуществления данного изобретения, когда они смонтированы в своих соответствующих гнездах 25А и 25В, между двумя блоками 27 и 28 образуется всасывающая прорезь 29, расположенная на поверхности намоточного ролика 3, в частности на противоположных концах блоков 27 и 28, которые, после того как они смонтированы, находятся на небольшом расстоянии друг от друга. Предпочтительно, чтобы всасывающая прорезь 29 проходила непрерывно вдоль всей полезной длины намоточного ролика 3. Всасывающая прорезь 29 может преимущественно находиться в гидравлическом соединении с одним или несколькими всасывающими отверстиями 31, предусмотренными в толщине намоточного ролика 3. Отверстия 31 обеспечивают соединение прорези 29 с отсеком 3С внутри намоточного ролика 3. Внутри отсека 3С может создаваться вакуум с помощью хорошо известных средств, достаточный для образования всасывающего потока через прорезь 29, по меньшей мере на переходном этапе, т.е. этапе завершения намотки рулона и начала намотки последующего рулона. В других, менее преимущественных вариантах осуществления данного изобретения прорезь 29 может быть прерывистой или заменена отверстиями, распределенными вдоль линии, предпочтительно параллельной оси вращения 3А намоточного ролика 3.

В некоторых преимущественных вариантах осуществления данного изобретения блок 27 имеет внешнюю поверхность 27А, форма которой отличается от цилиндрической формы с круглым сечением части поперечной поверхности намоточного ролика 3, не занятой гнездами 25А и 25В, содержащими внутри блоки 27 и 28.

Говоря более конкретно, поверхность 27А блока 27 представляет собой цилиндрическую поверхность с переменным радиусом (следовательно, с некруглым поперечным сечением), изменяющимся от максимального значения на конце 27В у всасывающей прорези 29 к противоположному концу 27С блока 27. По существу, блок 27 имеет внешнюю поверхность 27А с диаметром, уменьшающимся постепенно от максимального значения на конце 27В до соединения предпочтительно приблизительно по касательной с частью цилиндрической поверхности с постоянным радиусом намоточного ролика 3, которая расположена позади блока 27 относительно направления вращения f3 намоточного ролика 3.

Внешняя поверхность блока 28 может иметь две части 28А, 28В, первую с постоянным диаметром и вторую (28В) с увеличивающимся диаметром, который образует наклон, восходящий к продольной точке или выступу 28С максимального радиуса, и от этого места он продолжается с постоянным радиусом. Часть 28В заканчивается у всасывающей прорези 29 в месте, противоположном относительно конца 27В, образованного блоком 27, с диаметром, равным или немного меньшим, чем максимальный диаметр поверхности 27А.

Часть 28В поверхности может быть изготовлена из тонкой пластины, выполненной на блоке 28, или также образована путем механической обработки с удалением стружки с поверхности блока 28, который первоначально имеет диаметр, больший, чем окончательный диаметр.

Поверхность 27А блока 27 предпочтительно обрабатывают таким образом, чтобы она имела высокий коэффициент трения, например, путем механической обработки или с помощью подходящего покрытия поверхности. И наоборот, поверхность 28А, 28В блока 28 является гладкой, т.е. она имеет коэффициент трения, меньший, чем коэффициент трения поверхности 27А, для целей, которые будут объяснены ниже.

Предпочтительно, в частности, когда машину конструируют для попеременной намотки рулонов с центральным намоточным сердечником и без центрального намоточного сердечника, чтобы остальная часть поверхности намоточного ролика 3 имела кольцевые полосы с низким коэффициентом трения, перемежающиеся с кольцевыми полосами с высоким коэффициентом трения.

Элементы машины, описанные выше, используются для производства рулонов L ленточного материала, намотанные без центрального сердечника. Цикл намотки следующий.

На фиг.1 машина показана на этапе намотки рулона L, который находится в контакте с тремя намоточными роликами 3, 5 и 7. На этой стадии и в этом примере варианта осуществления данного изобретения второй намоточный ролик 5 был отведен с помощью перемещения, обеспечиваемого электродвигателем 13, от первого намоточного ролика 3, чтобы переместить две точки контакта между рулоном L и первым и вторым намоточными роликами 3 и 5 соответственно на удаление друг от друга. В других вариантах осуществления данного изобретения расстояние между центрами роликов 3 и 5 не изменяется во время цикла намотки рулона или изменяется в меньшей степени.

После того как рулон L достиг желательного размера, например, желательного диаметра и/или требуемой длины намотанного материала, подвижный элемент 21 активируется. Этот элемент 21 остается по существу неподвижным в положении, показанном на фиг.1, в течение всего цикла намотки до тех пор, пока его действие не потребуется для разрыва ленточного материала N и начала намотки исходного центрального ядра второго рулона вокруг себя.

В этом примере варианта осуществления данного изобретения подвижный элемент 21 заставляют вращаться вдоль стрелки f1 в направлении, противоположном направлению вращения намоточных роликов 3, 5 и 7. Перемещение подвижного элемента 21 регулируется таким образом, чтобы прижать ленточный материал N к поверхности 28 В большего диаметра блока 28, когда требуется обрыв ленточного материала N после завершения намотки первого рулона L, который расположен в намоточной каретке 3, 5 и 7. Перемещение регулируется таким образом, чтобы периферийная скорость подвижного элемента 21, т.е. скорость поверхности 23В выступов 23А каждой прокладки 23 подвижного элемента 21 была согласована, но являлась ниже, например от 30 до 70% ниже, чем периферийная скорость вращения первого намоточного ролика 3, и соответственно скорость подачи ленточного материала N. Когда ленточный материал N зажимается между поверхностью 28В блока 28 и поверхностью 23В выступов 23А колодок 23, он локально замедляется, поскольку коэффициент трения поверхностей 28В выступов 23А колодок 23 больше, чем коэффициент трения поверхностей 28В блока 28. В результате захвата и разницы скоростей этих элементов в зоне захвата ленточный материал N приобретает периферийную скорость подвижного элемента 21, более низкую, чем номинальная скорость подачи ленточного материала N. В результате локального замедления ленточного материала N последний разрывается, предпочтительно вдоль линии перфорации, образованной на ленточном материале N широко известным способом, в точке, расположенной между зоной захвата и вновь формируемым рулоном L, периферийная скорость которого продолжает оставаться по существу такой же, как и номинальная скорость подачи ленточного материала.

Разрыв ленточного материала образует задний конец LC, который завершает намотку на законченный рулон L, и передний конец LT (фиг.3А), с которого начинается новый рулон.

Как пояснялось выше, давление между колодками 23 и гладкой поверхностью 28В с низким коэффициентом трения блока 28 и разность скоростей между элементами, между которыми захватывается ленточный материал N, вызывает местное проскальзывание части ленточного материала N рядом с передним концом LT, который образован в результате разрыва. В проиллюстрированном варианте осуществления данного изобретения, чтобы это не вызывало слабину (провисание) ленточного материала N вверх по потоку от блока 27, включается засасывание через всасывающую прорезь 29, что удерживает ленточный материал прикрепленным к намоточному ролику 3. Всасывание может включаться достаточно заблаговременно относительно момента, в который начинается этап разрыва ленточного материала. Чтобы сделать всасывание более своевременным и точным, внутренность намоточного ролика 3 может быть разделена на два сектора, внутри только одного из которых, ограниченного радиальными барьерами, может создаваться вакуум, тем самым ограничивая объем воздуха, который необходимо отсасывать, и рабочее время отсасывания.

За счет разницы скоростей между намоточным роликом 3 и колодками 23 подвижного элемента 21 и в результате разницы в коэффициентах трения между поверхностями 23В (с более высоким коэффициентом трения) и поверхностью 28В блока 28 (с более низким коэффициентом трения) петля LA ленточного материала образуется в зоне, ограниченной между колодками 23 и поперечной поверхностью намоточного ролика 3 в области блоков 27, 28, как можно видеть схематически на фиг.3А.

Продолжая относительное перемещение между роликом 3, вращающимся с большей скоростью, и подвижным элементом 21, вращающимся с меньшей скоростью, взаимный контакт между этими двумя элементами передается на поверхность 27А блока 27 позади засасывающей прорези 29. Здесь в результате более высокого коэффициента трения поверхности 27А блока 27 и разницы скоростей между намоточным роликом 3 и колодками 23 центральное намоточное ядро последующего рулона, указанное условным обозначением L1, начинает формироваться. На фиг.4А дан значительно более увеличенный схематический вид зоны, в которой начинается намотка этого центрального ядра.

Предпочтительно, чтобы выступы 23А колодок 23 были изготовлены из эластичного материала, с тем чтобы давление, оказываемое ядром L1 на поверхность выступов 23А, вызывало местную деформацию вышеупомянутых выступов у первоначального намоточного ядра L1 нового рулона, как показано на фиг.4А.

Новое ядро L1 перемещается вдоль пути подачи ленточного материала N вокруг первого намоточного ролика 3 со скоростью, которая определяется периферийной скоростью V3 намоточного ролика 3 и периферийной скоростью V23 колодки 23 подвижного элемента 21. Центральное намоточное ядро нового рулона L1 затем перемещается вперед к поверхности 17А вогнутой пластины 17 со скоростью, которая может регулироваться этими двумя параметрами. Благодаря уменьшающемуся радиусу поверхности 27А намоточного ролика 3, образованному блоком 27, образуется постепенно увеличивающееся пространство, чтобы позволить увеличивать диаметр первоначального ядра рулона L1. На самом деле, это ядро перемещается вдоль поверхности намоточного ролика 3 со скоростью, более низкой, чем периферийная скорость вышеупомянутого ролика, так что оно входит в контакт с роликом 3 в точке, которая перемещается постепенно назад от всасывающей прорези 29 по направлению к концу 27С блока 27.

На фиг.4А показан момент времени, в который новое намоточное ядро второго рулона L1 также входит в контакт с гребнеобразной конструкцией 17С кромки вогнутой пластины 17А. Из представления фиг.4А можно понять, что в результате продолжения вращательного перемещения ролика 3 (стрелка f3) и колодки 23 (стрелка f21) первоначальное ядро нового рулона L1 будет постепенно передаваться на вогнутую поверхность 17А вогнутой пластины 17. После того, как вышеупомянутая передача будет завершена, начальное ядро нового рулона L1 потеряет контакт с колодками 23 подвижного элемента 21 и будет продолжать перемещаться путем качения вдоль канала 19.

В канале 19 начальное ядро нового рулона L1 передается без механического напряжения или прерывистости от вогнутой поверхности 17А вогнутой пластины 17 к цилиндрической поверхности второго намоточного ролика 3 в результате проникновения зубьев 17В в кольцевые каналы 5В, описанные выше.

От зазора 11 диаметр ядра второго рулона L1 будет продолжать увеличиваться до тех пор, пока ядро не войдет в контакт с намоточным роликом 7. Этот намоточный ролик, который был предварительно поднят, чтобы позволить осуществить выгрузку готового рулона L вдоль поверхности 35, будет опять опущен, чтобы он в контакт с новым рулоном L1 на исходном этапе формирования рулона.

В некоторых вариантах осуществления данного изобретения во время перемещения начального ядра нового рулона L1 вдоль канала 19 размер канала 19, т.е. расстояние между поверхностью 17А изогнутой пластины 17 и поверхностью 3В намоточного ролика 3, может постепенно увеличиваться за счет регулируемого включения электродвигателя 13 для облегчения увеличения диаметра начального ядра нового рулона L1. В некоторых случаях это постепенное увеличение диаметра обеспечивается только увеличением радиуса кривизны поверхности 17А от входной зоны к выходной зоне канала 19, как показано на чертеже, см., например, фиг.5.

Однако, постепенное увеличение высоты канала 19 из-за геометрии поверхностей является оптимальным только для данного определенного значения толщины намотанного ленточного материала N. Если эта толщина больше, чем толщина, для которой была рассчитана кривизна вогнутой поверхности 17А, это может быть полезно или необходимо для постепенного увеличения высоты канала 19 путем перемещения намоточного 5 от намоточного ролика 3 под управлением привода 13 во время перемещения начального намоточного ядра второго рулона L1.

Можно понять из вышеописанного, что благодаря использованию подвижного элемента 21 для осуществления разрыва ленточного материала и начала намотки нового ядра рулона L1 в сочетании с поверхностью 17А вогнутой пластины 17, возможно оптимизировать различные этапы переходного цикла, т.е. этапы рабочей части цикла намотки, во время которой ленточный материал разрывается и начинается намотка нового рулона L1.

Перемоточная машина, изображенная на фиг.1-9, содержит, помимо описанных выше элементов, также дополнительные механические элементы, которые позволяют машине переходить из рабочего режима для производства рулонов без центрального сердечника согласно описанному выше способу к производству рулонов с намоточным сердечником. Необходимо понимать, что под намоточным сердечником подразумевается как трубчатый сердечник, предназначенный для того, чтобы он оставался внутри рулона и, если необходимо, обрезался вместе с ним во время разрезания рулона на отдельные рулончики, а также выдвижной и предназначенный для повторной переработки сердечник или барабан. Во втором случае рулоны, изготавливаемые машиной, не будут иметь намоточного сердечника (поскольку он извлекается после намотки, но будут снабжены центральным отверстием.

Переход перемоточной машины из одного рабочего режима в другой проиллюстрирован в частности на фиг.7 и 8.

В некоторых вариантах осуществления данного изобретения перемоточная машина 1 снабжена для этой цели вогнутой кареткой 41, которая, когда перемоточная машина находится в режиме для производства рулонов без намоточного сердечника, выдвигается относительно зоны намотки (фиг.1). Вогнутая каретка 41 на самом деле предпочтительно образована рядом взаимно параллельных пластин, только одна из которых видна на чертеже, а другие наложены на нее. Все пластины разнообразных форм имеют вогнутый конец, образующий вогнутую поверхность для качения намоточных сердечников.

Когда требуется, чтобы перемоточная машина переходила от производства рулонов без намоточного сердечника к производству рулонов, намотанных вокруг намоточного сердечника или барабана, вогнутая пластина 17 убирается, например, путем вращательного перемещения кронштейнов 18, в положение, показанное на фиг.7, находящееся на расстоянии от цилиндрической поверхности первого намоточного ролика 3. Колебательное или вращательное перемещение кронштейнов 18 может регулироваться поршневым приводом 20, содержащим цилиндр и поршень (фиг.7).

Помимо перемещения вогнутой пластины 17 на удаление от намоточного ролика 3, намоточный ролик 5 также удаляется от намоточного ролика 3, увеличивая величину зазора 11 между двумя намоточными роликами 3 и 5. Вогнутая каретка 41 вставляется в объем или свободное пространство, образованное таким образом. В показанном примере вогнутая каретка 41 перемещается вдоль стрелки f41, например, путем перемещения поддерживающей балки 43 вышеупомянутой вогнутой каретки 41, которая для этой цели смонтирована на направляющих (не показаны). На фиг.8 показано окончательное рабочее положение вогнутой каретки 41, которое позволяет осуществлять работу перемоточной машины для производства рулонов без намоточного сердечника.

Кроме описанных выше перемещений, может быть полезно заменить два взаимозаменяемых блока 27, 28 двумя вставками, имеющими цилиндрическую внешнюю поверхность с круглым сечением с радиусом, равным радиусу остальной поперечной поверхности намоточного ролика 3. Преимуществом является то, что каждый их этих двух блоков, которые используются для работы с намоточными сердечниками или барабанами, имеет поверхность, разделенную поочередно на полосы или полоски с низким и высоким коэффициентом трения, так что после их монтажа на намоточном ролике 3 последний имеет цилиндрическую поверхность с по существу постоянным радиусом, разделенную на кольцевые полосы с низким коэффициентом трения и кольцевые полосы с высоким коэффициентом трения.

Намоточные сердечники А подаются вдоль питателя 47. Отдельные намоточные сердечники А захватываются приспособлением 49 для вставки сердечников, после того как продольная полоска клея была нанесена на них аппликатором клея 51. Элементы 47б 49 и 51 широко известны. Машина в этом режиме имеет по существу ту же конструкцию и принцип работы, как и описанные в патенте US-A-5,979,818, и следовательно рабочий цикл не будет описан здесь подробно.

В режиме намотки без центрального сердечника подвижный элемент 21 выполняет функцию разрыва ленточного материала и начала намотки ядра нового рулона L1 до тех пор, пока он не будет передан внутрь канала 19 между неподвижной вогнутой пластиной 17 и намоточным роликом 3. В отличие от этого, в режиме для производства рулонов с центральным намоточным сердечником тот же самый подвижный элемент 21 снова используется для разрыва ленточного материала, но намотка начинается на центральный сердечник, и элемент 21 не выполняет никакой функции в отношении этого действия, за исключением опционального эффекта сопровождения переднего конца LT к новому намоточному сердечнику А, который вставляется в канал, образованный между намоточным роликом 3 и кареткой 41 вверх по потоку (относительно направления подачи ленточного материала N) от подвижного элемента 21.

Способом, который широко известен, взаимодействие между вогнутой кареткой 41 и подвижным элементом 21 осуществляется за счет того факта, что первая имеет гребнеобразную конструкцию, образованную множеством параллельных пластин. Таким образом, колодки 23 подвижного элемента 21 могут проходить между соседними пластинами и входить в канал подачи намоточных сердечников А, образованный между вогнутой поверхностью 41А каретки 41 и цилиндрической поверхностью 3В намоточного ролика 3.

На фиг.9 схематически показаны элементы, которые позволяют осуществлять поступательные или колебательные перемещения осей намоточных роликов 3, 5 и 7. В частности, на этом чертеже показан электродвигатель 13, который регулирует перемещение вдоль направления f15, чтобы переместить намоточный ролик 5 к намоточному ролику 3 или от него. Возвратно-поступательное вращательное перемещение в направлении f9 кронштейнов 9, которые поддерживают третий намоточный ролик 7, чтобы позволить ролику 7 перемещаться к роликам 3 и 5 или на удаление от них, осуществляется парой соединительных стержней 53, шарнирно прикрепленных к паре коленчатых валов 55, преимущественно регулируемых, например, электронно-управляемым электродвигателем, который не виден на чертеже. В некоторых вариантах осуществления данного изобретения положение оси 3А намоточного ролика 3 может также регулироваться. Для этой цели намоточный ролик 3 может поддерживаться кронштейнами 57, шарнирно соединенными с осью 57А. С помощью соединительных стержней 59, шарнирно соединенных с коленчатыми валами 61, с электронно-управляемым электродвигателем или другим подходящим приводом регулируемое вращательное перемещение вдоль стрелки f57 сообщается кронштейнам 57 и соответственно оси вращения 3А намоточного ролика 3 вокруг шарнирной оси 57А. Перемещение оси вращения 3А намоточного ролика 3 может использоваться, например, чтобы выбрать слабину (провисание) ленточного материала N, чтобы регулировать размер зазора между намоточными роликами 3 и 5, чтобы изменить или отрегулировать размер канала 19 между намоточным роликом 3 и вогнутой пластиной 17 или вогнутой кареткой 41, или для других потребностей работы или регулирования.

На фиг.10 показан модифицированный вариант реализации машины согласно данному изобретению. Те же самые условные обозначения указывают одинаковые части или части, эквивалентные описанным выше частям. Перемоточная машина, указанная в целом условным обозначением 2, показана на фиг.1 в комплекте с другими элементами, не представленными на фиг.1-9. В частности, показаны компоненты, расположенные вверх по потоку от намоточной головки 1. Условным обозначением 71 указан перфораторный блок. В некоторых вариантах осуществления данного изобретения перфораторный блок 71 содержит балку 73, поддерживающую одно или несколько лезвий 75, взаимодействующих с лезвиями 77, поддерживаемыми вращающимся роликом 79. Ленточный материал N проходит между балкой 73 и роликом 79, чтобы перфорировать его вдоль поперечных линий перфорации. Вниз по потоку от перфоратора 71 расположен направляющий ролик 81, от которого ленточный материал передается к первому намоточному ролику 3.

В этом примере варианта осуществления данного изобретения вверх по потоку от перфораторного блока 71 расположен блок 83 склеивания слоев типа, который широко известен и не будет описан здесь подробно. Блок 83 в общем случае содержит ряд колес 85 для соединения слоев, взаимодействующих с роликом противодавления 87.

Что касается намоточной головки, различия между вариантам осуществления данного изобретения, изображенном на фиг.10-14, и вариантом осуществления данного изобретения, изображенном на фиг.1-9, следующие. Вогнутая пластина 17 имеет большую протяженность, т.е. проходит на большую длину вокруг цилиндрической поверхности первого намоточного ролика 3 вверх по потоку от зазора 11 между намоточными роликами 3 и 5. Подвижный элемент 21 может шарнирно вращаться вокруг оси 21С, которая находится в другом положении по сравнению с положением, показанным на фиг.1-9. В действительности, на этих последних чертежах ось вращения 21С подвижного элемента 21 расположена под первым намоточным роликом 3, тогда как на фиг.10-14 ось вращения 21С подвижного элемента 21 расположена рядом с намоточным роликом 3, на противоположной стороне относительно третьего намоточного ролика 7.

Кроме того, в этом варианте осуществления данного изобретения вогнутая каретка 41 поддерживается с возможностью вращения вокруг оси вращения 21С подвижного элемента 21. Следовательно, она переходит из положения ожидания (фиг.10-12) в рабочее положение (фиг.14), вращаясь вокруг оси вращения 21С. Вращение регулируется поршневым приводом 42, содержащим поршень и цилиндр.

В некоторых вариантах осуществления данного изобретения может быть предусмотрен также механический элемент 44 для облегчения начала намотки ленточного материала N вокруг намоточных сердечников, когда перемоточная машина находится в режиме фиг.14. Работа элемента 44 не будет описана более подробно, так как она хорошо известна, и подробности ее работы и конструкции можно найти в патентной публикации US-A-2009/0272835. Вспомогательный элемент может использоваться в качестве альтернативы нанесению клея. Машина может быть снабжена элементом 44 только без аппликатора клея или альтернативно может обеспечивать работу с клеем или без клея. В других вариантах осуществления данного изобретения элемент 44 может отсутствовать, и машина может быть предназначена для работы исключительно с клеем.

На фиг.15 показаны подвижный элемент 21 и второй намоточный ролик 5 в разрезе, выполненном вдоль линии XV-XV на фиг.11. На фиг.15 показаны различные компоненты, описанные выше, а также электродвигатель 22 для привода подвижного элемента 21. Движение передается от электродвигателя 22 к подвижному элементу 21 с помощью зубчатого ремня 24, направляемого вокруг зубчатых шкивов 26А, 26В.

На фиг.16 показан модифицированный вариант осуществления данного изобретения относительно варианта осуществления данного изобретения, показанного на фиг.10-15. Разница между этим вариантом осуществления данного изобретения и предыдущим вариантом заключается в различной форме подвижного элемента и в разном типе перемещения, которое он выполняет.

На фиг.16 подвижный элемент 21 не осуществляет вращательное перемещение вокруг оси 21С, а осуществляет возвратно-поступательное колебательное или поворотное перемещение вокруг вышеупомянутой оси, как указано двойной стрелкой f21. Подвижный элемент 21 вращается в направлении против часовой стрелки (на чертеже), чтобы войти в контакт с ленточным материалом N и прижать его к цилиндрической поверхности намоточного ролика 3 и выполнить разрыв ленточного материала. Затем он реверсирует свое вращательное движение, чтобы вернуться к положению, показанному штриховой линией на фиг.15, и во время обратного перемещения сопровождает начальное центральное ядро нового рулона L1 по направлению к каналу 19, образованному также в этом случае между намоточным роликом 3 и вогнутой поверхностью 17А вогнутой пластины 17. Подвижный элемент 21 в этой конфигурации может быть сконструирован и регулироваться, как описано в итальянской патентной публикации № FI2010A000025 и в соответствующей международной патентной заявке PCT/IT2011/000037, содержание которой включено в настоящее описание.

Как подвижный элемент 21 фиг.16, так и элемент 21 варианта осуществления данного изобретения, изображенного на фиг.10-15, снабжены рядом выступов, аналогичных выступам 23А, описанным со ссылкой на фиг.1-9, взаимодействующих с гребнеобразным концом 17С пластины 17, чтобы позволить осуществлять передачу начального ядра рулона L1 к каналу 19.

Понятно, что на чертежах показан только один пример, представленный лишь в качестве практической демонстрации данного изобретения, который может изменяться в его формах и конструкциях, однако без отхода от объема концепции, лежащей в основе данного изобретения. Любые условные обозначения в прилагаемой формуле изобретения обеспечены для облегчения изучения формулы изобретения со ссылкой на техническое описание и чертежи, и не ограничивают объем патентной защиты, представленной формулой изобретения.

Реферат

Группа изобретений относится к области намотки ленточного материала. Машина для производства рулонов ленточного материала содержит первый намоточный ролик и вогнутую пластину. Пластина проходит вокруг первого намоточного ролика. Первый намоточный ролик и вогнутая пластина образуют канал подачи ленточного материала. Вверх по потоку от вогнутой пластины расположен подвижный элемент. Подвижный элемент содержит прижимную поверхность, взаимодействующую с первым намоточным роликом. Подвижный элемент располагается и регулируется таким образом, чтобы прижимать ленточный материал к поверхности первого намоточного ролика и замедлять ленточный материал между подвижным элементом и поверхностью первого намоточного ролика. При осуществлении способа намотки подают ленточный материал вокруг первого ролика. Наматывают первый рулон. После завершения намотки первого рулона разрывают ленточный материал с помощью подвижного элемента. Наматывают вокруг себя первоначальную часть ленточного материала, формируя ядро второго рулона. Передают ядро второго рулона от подвижного элемента к каналу между первым намоточным роликом и вогнутой пластиной. Обеспечивается возможность намотки без сердечника. Повышается качество намотки. 2 н. и 36 з.п. ф-лы, 19 ил.

Формула

- подачи ленточного материала вокруг первого намоточного ролика (3);

- намотки первого рулона (L);

- после завершения намотки вышеупомянутого первого рулона (L) разрыва ленточного материала (N) с помощью подвижного элемента (21), образующего свободный задний конец (LC) первого рулона (L) и свободный передний конец (LT) второго рулона (21);

- намотки вокруг себя первоначальной части вышеупомянутого ленточного материала (N) рядом с вышеупомянутым свободным передним концом (LT) между поверхностью первого намоточного ролика (3) и вышеупомянутым подвижным элементом (21), формируя начальное ядро вышеупомянутого второго рулона (L1);

- передачи вышеупомянутого начального ядра второго рулона (L1) от подвижного элемента (21) к каналу (19), образованному между первым намоточным роликом (3) и вогнутой пластиной (17), проходящей вокруг вышеупомянутого первого намоточного ролика (3);

- подачи вышеупомянутого начального ядра второго рулона (L1) путем качения его вдоль вышеупомянутого канала (19) в контакте с вышеупомянутой вогнутой пластиной (17) и вышеупомянутым первым намоточным роликом (3), продолжая наматывать ленточный материал (N) вокруг него.

Комментарии