Устройство для намотки и смены рулонов ленточного материала, а также связанный способ - RU2737008C1

Код документа: RU2737008C1

Чертежи

Описание

Настоящее изобретение относится к устройству для намотки и смены рулонов ленточного материала, в частности, рукавной пленки или пленочных лент, которое содержит кожух машины с рельсами для перемещения намоточных валов, два независимо приводимых в движение центральных привода для приведения в движение (вращения) намоточных валов, блок выполненной с возможностью приведения в движение направляющей намоточного вала, который взаимодействует с центральным приводом в каждом случае и который перемещает его по рельсам между положением ожидания и положением намотки, блок контактного ролика, который взаимодействует с намоточным валом, приводимым в движение соответствующим центральным приводом с перемещением в положение намотки, разделительные блоки для разрезания ленточного материала, блоки транспортировки намоточного вала для подачи новых намоточных валов с целью смены намоточного вала и блок для снятия рулона, а также связанный способ.

Намоточные станки предназначены для намотки ленточных материалов, таких как пластмассовая пленка, бумажные ленты, металлическая фольга или текстильные материалы.

Ленты материала, которые необходимо смотать, поступают непосредственно после процесса изготовления и преобразуются в рулоны для обеспечения возможности дальнейшей обработки.

Намоточные станки также используются для пленки, например, произведенной посредством линий для получения пленок экструзией с раздувом. Пленочные рукава образуются при высокой скорости на этих технологических линиях и после укладки горизонтально должны быть намотаны на рулоны без замедления производственного темпа.

Рулон должен быть сменен по достижении им заданного размера, это также происходит без прерывания производства непрерывной ленты материала или изменения скорости производства. Для этого существует ряд разных технических возможностей и способов.

К известным намоточным блокам относятся башенные намоточные станки, контактные намоточные станки и центральные намоточные станки.

В случае башенного намоточного станка корпус машины вмещает одну или две шарнирные поворотные платформы, расположенные друг напротив друга, причем каждая может размещать по меньшей мере два шарнирных намоточных узла. При работе первый намоточный узел находится в положении намотки, а второй намоточный узел находится в положении загрузки или разгрузки для размещения нового намоточного вала или для снятия готового рулона. После того как рулон в положении намотки достиг своего целевого размера, первый и второй намоточные узлы меняют свое соответствующее положение за счет вращения поворотной платформы, и может быть намотан следующий рулон. Недостаток в этом случае заключается в том, что в случае больших диаметров рулонов требуется большое пространство для сборки.

Альтернативой башенных намоточных станков являются намоточные станки с линейным движением намоточных узлов, к которым относятся контактные и центральные намоточные станки.

В случае контактных намоточных станков рулон, который необходимо смотать, прижимается к приводимому в движение контактному ролику; причем сам рулон отдельно не приводится в движение. Этим намоточным станкам необходим так называемый узел предварительной намотки.

В центральном намоточном станке рулон приводится в движение по центру в намоточном узле. Он не только может прижиматься к контактному ролику, но может также работать с зазором относительно контактного ролика.

Недостаток двух упомянутых последними намоточных станков заключается в том, что во время смены рулона необходимо передать рулон с узла предварительной намотки на намоточный узел. Кроме того, давление при контакте рулона и контактного ролика не определяется, что означает, что могут возникнуть разные условия намотки.

Намоточные станки созданы для левоходовой намотки, правоходовой намотки или намотки в обоих направлениях. Направление намотки ленточного материала зависит от последующих этапов способа, а также от того, какая сторона пленки должна находиться сверху для следующего этапа способа. В результате левоходовой или правоходовой намотки предварительно обработанная сторона (предварительная обработка коронным разрядом), на которой будет осуществлена печать на последующем этапе способа, сматывается либо внутрь, либо наружу. В дополнение, расположение герметизирующего слоя в соэкструзионной многослойной пленке во время экструзии не зависит от требуемого расположения внутри или снаружи во время намотки. Намоточный вал будет вращаться в соответствующем направлении вращения.

В патенте Германии DE 44 28 249 раскрыт центральный намоточный станок. Намоточный станок имеет два намоточных узла, расположенные в намоточном корпусе, которые взаимодействуют с контактным роликом. Намоточные валы обоих намоточных узлов приводятся в движение независимо друг от друга в каждом случае двигателями. Намоточные узлы могут проходить по горизонтальным рельсам между намоточным узлом и узлом снятия для готовых катушек. Контактный ролик приводится в движение двигателем и может опускаться. Во время перехода к намоточному узлу контактный ролик перемещается вертикально вниз между положением намотки и положением ожидания. Новый намоточный вал вставляется в нерабочем состоянии, тогда как второй намоточный вал находится в рабочем состоянии.

Недостаток этой конструкции заключается в том, что для подшипника намоточного вала требуется дополнительный привод. Этот тип конструкции центрального намоточного станка требует определенного направления намотки, которое зависит от требований, и невозможно сделать выбор между правоходовой и левоходовой намоткой.

Пленка имеет разную структуру в зависимости от количества слоев и от типа материала, из которого выполнены слои. Структура слоев не обязательно должна быть симметричной. Каждая пленка, получаемая экструзией рукава с раздувом, имеет внутреннюю и наружную поверхности. При намотке цель заключается в том, что в зависимости от типов слоев пленки и типа дальнейшей обработки пленки конкретная сторона находится либо снаружи, либо внутри. Для осуществления этого важно, чтобы конструкция намоточного станка обеспечивала как правоходовую намотку, так и левоходовую намотку.

Цель настоящего изобретения, таким образом, заключается в том, чтобы найти решение, которое делает возможной конструкцию намоточного станка, которая не только осуществляет намотку в обоих направлениях, но которая также не требует узла предварительной намотки.

В случае намоточного станка такого типа, который описан в начале, цель настоящего изобретения достигается за счет отличительных признаков основного пункта формулы изобретения.

Намоточный станок согласно настоящему изобретению имеет намоточный узел, расположенный в кожухе машины. Этот намоточный узел имеет два центральных привода, которые работают поочередно.

Центральные приводы расположены по одному на каждой стороне в кожухе машины. Они взаимодействуют с выполненной с возможностью приведения в движение направляющей намоточного вала. Соответствующий центральный привод соединен с приводимой в движение направляющей намоточного вала и перемещается между положением ожидания и положением намотки по рельсам. Центральные приводы работают поочередно. Центральный привод, который в данный момент находится в рабочем состоянии, соединен с выполненной с возможностью приведения в движение направляющей намоточного вала, тогда как второй центральный привод неподвижно расположен в своем положении ожидания.

В одной конструкции настоящего изобретения центральные приводы расположены на наружной части корпуса машины и взаимодействуют с выполненной с возможностью приведения в движение направляющей намоточного вала, расположенной на внутренней части, и обычно они перемещаются по горизонтальным рельсам, вследствие чего горизонтальные рельсы являются идеальным и предпочтительным вариантом.

В предпочтительной конструкции настоящего изобретения намоточный вал дополнительно расположен на опоре, которая расположена параллельно и над выполненной с возможностью приведения в движение направляющей намоточного вала.

Предпочтительно центральный привод находится в положении ожидания в кожухе машины или соединен с отдельным корпусом.

В положении намотки блок контактного ролика взаимодействует с намоточным валом и рулоном. Блок контактного ролика выполнен с возможностью перемещения, например, пневматическим или электрическим способом. Он, как правило, может перемещаться горизонтально между положением намотки и положением ожидания контактного ролика. Блок контактного ролика содержит контактный ролик, направляющий путь и устройство регулирования давления при контакте.

Альтернативно рулон также может быть смотан с зазором, вследствие чего тогда контактный ролик не прижимается к рулону, а скорее пленка направляется поверх контактного ролика.

Разделительные блоки расположены над и под блоком контактного ролика. Они имеют две функции. С одной стороны, они поднимают или опускают пленочную ленту во время смены рулона для размещения нового намоточного вала в положение начала намотки, а с другой стороны, они разделяют пленочную ленту в процессе смены намоточного вала. Разрезание и поднятие также может осуществляться в отдельных блоках, так что над и под блоком контактного ролика расположены блок поднятия или опускания и отдельный блок разрезания в каждом случае.

Устройство также оснащено блоком транспортировки намоточного вала для недавно вставленного намоточного вала. Оно имеет по существу вертикальную конструкцию и расположено на участке между выполненной с возможностью приведения в движение направляющей намоточного вала и блоком контактного ролика. В зависимости от направления намотки новый намоточный вал переносится сверху или снизу посредством блока транспортировки намоточного вала к плоскости намотки выше или ниже пленочной ленты.

В случае когда рулон должен быть смотан в направлении по часовой стрелке, новый намоточный вал перемещается снизу к плоскости намотки посредством блока транспортировки намоточного вала.

В случае когда рулон должен быть смотан в направлении против часовой стрелки, намоточный вал вставляется сверху в блок транспортировки намоточного вала, а затем опускается к плоскости намотки вместе с блоком транспортировки намоточного вала.

В предпочтительной конструкции настоящего изобретения новые намоточные валы могут транспортироваться посредством дополнительных блоков транспортировки намоточного вала к упомянутому вначале блоку транспортировки намоточного вала, а затем передаваться ему, чтобы блок транспортировки транспортировал их по направлению к плоскости намотки.

Альтернативно намоточные валы вставляются сбоку в машину, а затем помещаются в блок транспортировки намоточного вала.

В случае способа намотки и смены рулонов цель настоящего изобретения достигается за счет отличительных признаков дополнительного пункта формулы изобретения.

В способе согласно настоящему изобретению намоточный вал при работе соединяют с первым центральным приводом и выполненной с возможностью приведения в движение направляющей намоточного вала. Центральный привод приводит в движение намоточный вал, и пленочную ленту, которую направляют посредством контактного ролика на намоточный вал, наматывают на намоточный вал. Контактный ролик прижимают к рулону. Для этого контактный ролик выполняют с возможностью движения. По мере увеличения рулона в диаметре его приводят в движение посредством центрального привода и выполненной с возможностью приведения в движение направляющей намоточного вала по направлению к блоку для снятия рулона и от контактного ролика. В то же время контактный ролик непрерывно прижимают к рулону для обеспечения того, что во время намотки воздух не попадает в рулон, пленка не отклоняется и, следовательно, под определенным давлением при контакте может быть гарантирована однородность рулона. Рулон наматывают до тех пор, пока он не достигнет своего целевого диаметра.

По достижении целевого диаметра осуществляется подготовка к смене рулона.

Для начала описаны подача намоточного вала и смена намоточного вала для случая правоходовой намотки.

Новый намоточный вал вставляют в блок транспортировки намоточного вала и направляют вверх в первое положение ожидания выше по потоку относительно плоскости намотки.

Готовый рулон приводят в движение посредством первого центрального привода и выполненной с возможностью приведения в движение направляющей намоточного вала по направлению к опускающим манипуляторам блока для снятия рулона.

Это перемещение выполняют посредством приводов на выполненной с возможностью приведения в движение направляющей намоточного вала. В переднем положении центральный привод отсоединяют от выполненной с возможностью приведения в движение направляющей намоточного вала, а затем закрепляют в его конечном положении, например, на стенке кожуха машины. Центральный привод продолжает приводить рулон в движение вперед. Блок контактного ролика перемещают немного назад в направлении от положения намотки. Второй центральный привод, расположенный на противоположной стороне относительно первого центрального привода, теперь отсоединяется от места своего положения ожидания и соединяется с выполненной с возможностью приведения в движение направляющей намоточного вала. Выполненную с возможностью приведения в движение направляющую намоточного вала и взаимосвязанный второй центральный привод теперь перемещают по направлению к блоку контактного ролика в положение намотки.

Положение намотки представляет собой не фиксированное местоположение, а скорее положение, в котором центральный привод во взаимодействии с контактным роликом наматывает ленточный материал на рулон. По мере увеличения диаметра рулона положение смещается по рельсам все дальше и дальше по направлению к блоку для снятия рулона.

Новый намоточный вал теперь транспортируют посредством блока транспортировки намоточного вала из первого положения ожидания вверх по направлению к плоскости намотки во второе положение ожидания. Нижний разделительный блок поворачивают в направлении пути пленки, тем самым осуществляя функцию блока поднятия, и пленочную ленту поднимают для создания пространства для нового намоточного вала. Выполненную с возможностью приведения в движение направляющую намоточного вала смещают вместе со вторым центральным приводом в начальное положение намотки. Новый намоточный вал перемещают из второго положения ожидания далее вверх в положение начала намотки. Намоточный вал теперь соединяют со вторым центральным приводом и выполненной с возможностью приведения в движение направляющей намоточного вала и смещают в положение намотки. Второй центральный привод теперь приводит в движение рулон.

Опору для намоточного вала блока транспортировки намоточного вала опускают, обеспечивают прохождение блока контактного ролика к намоточному валу, нижний разделительный блок поворачивают в положение разрезания, и пленку перерезают. В зависимости от конструкции эти этапы выполняют за короткий период времени или даже одновременно.

Пленку теперь наматывают за счет второго центрального привода на новый намоточный вал.

Оставшийся ленточный материал наматывают на готовый рулон посредством первого центрального привода. Первый центральный привод отсоединяют от готового рулона, и готовый рулон снимают с намоточного станка посредством устройства для снятия рулона. Устройство для снятия рулона могут приводить в движение гидравлическим образом.

Далее описаны подача намоточного вала и смена намоточного вала для случая левоходовой намотки.

Новый намоточный вал вставляют в блок транспортировки намоточного вала сверху и обеспечивают его прохождение в первое положение ожидания выше плоскости намотки. Готовый рулон приводят в движение вместе с центральным приводом и выполненной с возможностью приведения в движение направляющей намоточного вала по направлению к блоку для снятия рулона, помещают перед опускающими манипуляторами блока для снятия рулона, и первый центральный привод отсоединяется от выполненной с возможностью приведения в движение направляющей намоточного вала и соединяется с местом своего положения ожидания, в то же время продолжая намотку. Новый намоточный вал перемещают в немного более низкое положение ожидания выше плоскости намотки. Контактный ролик перемещают из его положения намотки назад. Верхний разделительный блок поворачивают вниз и за счет него прижимают ленточный материал книзу. Второй центральный привод отсоединяют от места его положения ожидания, и соединяют с выполненной с возможностью приведения в движение направляющей намоточного вала, и обеспечивают его прохождение по направлению к положению намотки. Новый намоточный вал теперь получает достаточно пространства, и его приводят в движение с перемещением в положение начала намотки. Намоточный вал соединяют со вторым центральным приводом и выполненной с возможностью приведения в движение направляющей намоточного вала. Центральный привод приводит в движение намоточный вал. Выполненную с возможностью приведения в движение направляющую намоточного вала и второй центральный привод, а также новый намоточный вал теперь перемещают в положение намотки.

Опору для намоточного вала блока транспортировки намоточного вала опускают. Верхний разделительный блок возвращают в его верхнее положение ожидания, причем контактный ролик перемещают вверх к новому намоточному валу. Нижний разделительный блок поворачивают в направлении пути пленки, и ленточный материал перерезают. В зависимости от конструкции эти этапы выполняют за короткий период времени или даже одновременно.

Новый рулон наматывают, и готовый рулон снимают с намоточного станка посредством устройства для снятия рулона.

Функции разделительных блоков «поднять» или «прижать» и «разрезать» также могут быть реализованы посредством отдельных устройств как для левоходовой, так и для правоходовой намотки.

Альтернативно намоточный станок также может быть создан для намотки с зазором, при которой устраняют необходимость прижимания контактного ролика к рулону.

Такой намоточный станок обеспечивает возможность непрерывной намотки без изменения условий намотки, которое возникает вследствие нежелательных внешних помех. Ленточный материал сматывают с самого начала при определенных условиях, таких как натяжение ленты и давление при контакте, и на него не оказывают влияние извне, что часто происходит в узлах предварительной намотки, когда рулон передают с узла предварительной намотки на намоточный узел. Рулон имеет устойчивый сердечник, и между разными наматываемыми слоями нет различий, поскольку просто отсутствует узел предварительной намотки. Кроме того, с таким намоточным станком возможны левоходовая и правоходовая намотки.

Другие подробности, признаки и преимущества объекта настоящего изобретения вытекают из дополнительных пунктов формулы изобретения и из следующего описания связанных графических материалов, на которых в качестве примера показан предпочтительный вариант осуществления настоящего изобретения.

На графических материалах показано следующее.

На фиг. 1 представлен вид сбоку намоточного станка согласно настоящему изобретению.

На фиг. 2 представлен вид сбоку намоточного станка во время смены рулона для случая правоходовой намотки.

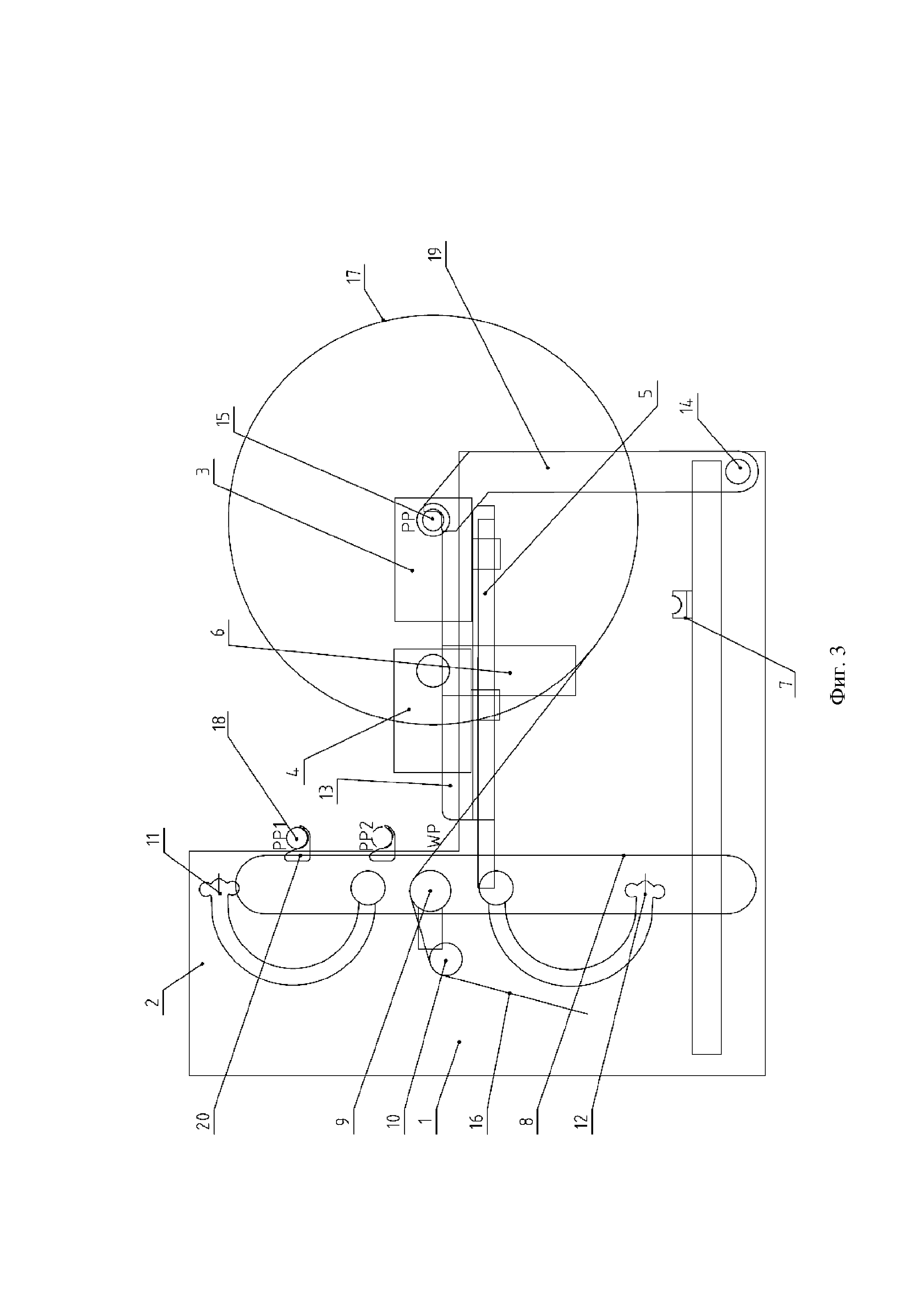

На фиг. 3 представлен вид сбоку намоточного станка во время смены рулона для случая левоходовой намотки.

На фиг. 1 показан предпочтительный вариант осуществления намоточного станка (1) согласно настоящему изобретению для намотки пленочных лент, в частности, рукавной пленки, и для смены рулонов пленки.

Намоточный станок (1) имеет кожух (2) машины. В одной секции намоточного станка (1) на каждой стороне наружной части кожуха (2) машины на рельсах (5) расположены первый центральный привод (3) и второй центральный привод (4). На том же уровне на внутренней части кожуха (2) машины предусмотрена приводимая в движение направляющая (6) намоточного вала. Она взаимодействует с центральными приводами (3) или (4) и проходит по горизонтальным рельсам (5) вперед и назад. Центральные приводы (3) и (4) соединены с намоточными валами.

С одной стороны рельсов (5), с правой стороны на фиг. 1, предусмотрено устройство (14) для снятия рулона, тогда как с другой стороны рельсов (5), с левой стороны на фиг. 1, предусмотрены блок (8) вертикальной транспортировки намоточного вала и блок (9) контактного ролика. Над рельсами (5) и параллельно им предусмотрена опора (13) для намоточных валов.

Под этой подсборкой предусмотрен блок (7) горизонтальной транспортировки намоточного вала, который соединяется с новыми намоточными валами и транспортирует их под выполненной с возможностью приведения в движение направляющей (6) намоточного вала по направлению ко второму блоку (8) вертикальной транспортировки намоточного вала, который транспортирует их вверх по направлению к положению намотки. Блок (8) вертикальной транспортировки намоточного вала может также принимать новые намоточные валы сверху и транспортировать их вниз по направлению к положению намотки, если рулон необходимо смотать в противоположном направлении намотки.

Блок (9) контактного ролика расположен во второй секции кожуха (2) машины (слева на фиг. 1) на том же уровне, что и рельсы (5). Он взаимодействует с намоточным валом (15), и образуется рулон (17). В этом случае, например, он приводится в действие пневматическим способом. Ниже по потоку расположен отклоняющий ролик (10). Ниже и выше блока (9) контактного ролика или плоскости намотки предусмотрено разделительное устройство (11, 12) в каждом случае. Функция устройства заключается в поднятии, опускании или разрезании пленочной ленты.

Гидравлическое устройство (14) для снятия рулона расположено на конце рельсов (5) (справа на фиг. 1) на противоположной стороне корпуса (2) машины, который вмещает блок (9) контактного ролика.

Используя фиг. 1 для пояснения, описана намотка пленочной ленты.

Намоточный вал (15) соединен с первым центральным приводом (3), расположенным на наружной стенке кожуха (2) машины, и с приводимой в движение направляющей (6) намоточного вала, расположенной на внутренней части кожуха (2) машины. Этот первый центральный привод (3) наматывает пленочную ленту (16) в положении намотки (WP), причем пленочная лента направляется посредством отклоняющего ролика (10) в намоточный станок (1). Тем самым блок (9) контактного ролика прижимается к намоточному валу (15) или рулону (17). По мере увеличения диаметра рулона (17) он перемещается вместе с выполненной с возможностью приведения в движение направляющей (6) намоточного вала и первым центральным приводом (3) по направлению к блоку (14) для снятия рулона. Тем самым намоточный вал располагается заподлицо с опорой (13), расположенной по обеим сторонам кожуха (2) машины.

По достижении рулоном (17) своего целевого диаметра осуществляется подготовка к смене рулона.

Используя фиг. 2 для пояснения, описана смена рулона для правоходовой намотки.

Для этого новый намоточный вал (18) вставляется в блок (7) горизонтальной транспортировки намоточного вала, расположенный снизу, и транспортируется по направлению к блоку (8) вертикальной транспортировки намоточного вала, передается ему, а затем перемещается вверх в 1 положение ожидания (PP1). Первый центральный привод (3) и выполненная с возможностью приведения в движение направляющая (6) намоточного вала перемещают готовый рулон (17) по направлению к опускающим манипуляторам (19) блока (14) для снятия рулона. Второй центральный привод (4) находится в своем положении ожидания (PP) (здесь не показано).

Блок (9) контактного ролика теперь смещается горизонтально от рулона (17) (влево на фиг. 2) и своего положения намотки. Новый намоточный вал (18) перемещается из 1 положения ожидания (PP1) далее вверх во 2 положение ожидания (PP2). Первый центральный привод (3) готового рулона (17) отсоединяется от выполненной с возможностью приведения в движение направляющей (6) намоточного вала и соединяется с местом своего положения ожидания (PP) на наружной части стенки (2) кожуха машины, в то же время продолжая вращать рулон (17). Некоторые из этих этапов выполняются одновременно. Второй центральный привод (4) отсоединяется от места своего положения ожидания (PP) на стенке (2) кожуха машины, и соединяется с выполненной с возможностью приведения в движение направляющей (6) намоточного вала, и проходит по направлению к блоку контактного ролика в положение начала намотки (ср. фиг. 1). Нижнее разделительное устройство (12) поворачивается к пленочной ленте (16) и поднимает ее, так что новый намоточный вал (18) может быть перемещен из 2 положения ожидания (PP2) в положение начала намотки. Выполненная с возможностью приведения в движение направляющая (6) намоточного вала теперь перемещается со вторым центральным приводом (4) в положение начала намотки, в котором находится новый намоточный вал (18), и второй центральный привод (4) соединяется с намоточным валом (18) и приводит его в действие.

Крюк (20) блока вертикальной транспортировки намоточного вала движется вниз. Выполненная с возможностью приведения в движение направляющая намоточного вала и второй центральный привод, а также намоточный вал теперь перемещаются в положение намотки (WP). Нижнее разделительное устройство (12) поворачивается в положение разрезания. Блок (9) контактного ролика перемещается вверх к новому намоточному валу (18). Пленочная лента (16) разрезается, и нижнее разделительное устройство (12) поворачивается обратно. Создается новый рулон. Эти этапы выполняются за короткий период времени или даже одновременно.

Готовый рулон (17) может теперь быть снят с намоточного станка (1) посредством устройства (14) для снятия рулона.

Смена рулона для левоходовой намотки теперь описана с помощью фиг. 3. Предполагается, что рулон (17), наматываемый в данный момент в намоточном станке (1), наматывается за счет первого центрального привода (3).

Для левоходовой намотки пленочных лент новый намоточный вал (18) вставляется сверху в блок (8) вертикальной транспортировки намоточного вала и переводится в 1 положение ожидания (PP1) выше плоскости намотки. Первый центральный привод (3) и выполненная с возможностью приведения в движение направляющая (6) намоточного вала перемещают готовый рулон (17) к опускающим манипуляторам (19) блока (14) для снятия рулона. Второй центральный привод (4) находится в своем положении ожидания (PP). Блок (9) контактного ролика теперь смещается от рулона (17) (влево на фиг. 1) и из своего положения намотки. Новый намоточный вал (18) перемещается из 1 положения ожидания (PP1) дальше по направлению к плоскости намотки в свое 2 положение ожидания (PP2). Первый центральный привод (3) готового рулона (17) отсоединяется от выполненной с возможностью приведения в движение направляющей (6) намоточного вала и соединяется с местом своего положения ожидания (PP) на наружной части стенки (2) кожуха машины. Некоторые из этих этапов выполняются одновременно. Второй центральный привод (4) на противоположной стороне отсоединяется от места своего положения ожидания (PP) на стенке (2) кожуха машины и соединяется с выполненной с возможностью приведения в движение направляющей (6) намоточного вала, и они смещаются по направлению к блоку (9) контактного ролика в положение начала намотки (ср. фиг. 3). Верхнее разделительное устройство (11) поворачивается к пленочной ленте (16) и прижимает пленочную ленту (16) книзу, так что новый намоточный вал (18) может быть перемещен из 2 положения ожидания (PP2) в положение начала намотки. Выполненная с возможностью приведения в движение направляющая (6) намоточного вала теперь перемещается со вторым центральным приводом (4) в положение начала намотки, в котором находится новый намоточный вал (18), и второй центральный привод (4) соединяется с намоточным валом (18) и приводит его в действие.

Крюк (20) блока (8) вертикальной транспортировки намоточного вала движется вниз. Выполненная с возможностью приведения в движение направляющая намоточного вала, второй центральный привод, а также новый намоточный вал теперь перемещаются в положение намотки (WP). Верхнее разделительное устройство (11) поворачивается обратно. Нижнее разделительное устройство (12) поворачивается вверх в положение разрезания. Блок (9) контактного ролика перемещается вверх к новому намоточному валу (18). Пленочная лента (16) разрезается, и нижнее разделительное устройство (12) поворачивается обратно. Эти этапы выполняются за короткий период времени или даже одновременно.

Создается новый рулон. Готовый рулон (17) может теперь быть снят с намоточного станка (1) посредством устройства (14) для снятия рулона.

Перечень условных обозначений

1 – намоточный станок

2 – кожух машины

3, 4 – центральные приводы

5 – рельсы

6 – выполненная с возможностью приведения в движение направляющая намоточного вала

7 – блок горизонтальной транспортировки намоточного вала

8 – блок вертикальной транспортировки намоточного вала

9 – блок контактного ролика

10 – отклоняющий ролик

11, 12 – устройство поднятия и разрезания

13 – опора

14 – гидравлическое устройство для снятия рулона

15 – намоточный вал

16 – пленочная лента / ленточный материал

17 – рулон

18 – новый намоточный вал

19 – опускающие манипуляторы

20 – крюк

PP – положение ожидания

PP 1 – 1 положение ожидания

PP 2 – 2 положение ожидания

WP – положение намотки.

Реферат

Предложено устройство для намотки и смены рулонов ленточного материала, содержащее кожух машины с рельсами для выполненной с возможностью приведения в движение направляющей намоточного вала, два независимо работающих центральных привода для приведения в движение намоточных валов, выполненную с возможностью приведения в движение направляющую намоточного вала, которая взаимодействует в каждом случае с одним центральным приводом и которая приводит его в движение по рельсам между положением ожидания и положением намотки, блок контактного ролика, который взаимодействует с намоточным валом в положении намотки, приводимым в движение соответствующим центральным приводом, разделительные блоки для перерезания ленточного материала, блоки транспортировки намоточного вала для подачи новых намоточных валов с целью смены намоточного вала, устройство для снятия рулона. Для смены намоточного вала выполненная с возможностью приведения в движение направляющая намоточного вала вместе с первым центральным приводом, который приводит в движение готовый рулон на намоточном валу, приводится в движение из положения намотки в положение ожидания, первый центральный привод отсоединен от выполненной с возможностью приведения в движение направляющей намоточного вала и соединен с местом своего положения ожидания, второй центральный привод соединен с выполненной с возможностью приведения в движение направляющей намоточного вала и приведен в движение из своего положения ожидания в положение намотки, где второй центральный привод соединен с новым намоточным валом и приводится в движение, блок контактного ролика приведен в движение по направлению к новому намоточному валу и взаимодействует с ним и ленточный материал отрезан посредством разделительного устройства и смотан в новый рулон. Изобретение обеспечивает высокую эффективность при намотке и смене рулонов. 2 н. и 12 з.п. ф-лы, 3 ил.

Формула

Документы, цитированные в отчёте о поиске

Станок для перемотки рулонного материала

Перемоточный станок для образования рулона ленточного материала

Комментарии