Станок для перемотки рулонного материала - RU2060219C1

Код документа: RU2060219C1

Чертежи

Описание

Изобретение касается мотального устройства, которое используется в намоточно-резальных машинах с опорными валками.

В машинах этого типа независимо от того, приведены ли в действие только опорный валок или опорный валок и держатель рулона в направлении вращения, необходимо создать достаточное давление прижима между наматываемым рулоном и опорным валком. Для этого известны два пути: консоль или опорный каркас закреплены с возможностью поворота при изменении диаметра рулона в процессе наматывания; в этом случае консоль или опорный каркас отклоняются с помощью гидравлического цилиндра, причем давление прижима может прикладываться к опорному валку. Другая возможность приложения давления прижима заключается в том, что консоль или опорный каркас во время всего цикла наматывания удерживаются в одном положении и зажимные головки патронов для наматывания рулонов установлены соответственно на каретке, которая может перемещаться по расположенной на консоли или опорном каркасе направляющей к опорному валку или от него, и, например, с помощью рычага и поворачивающего рычаг гидравлического цилиндра можно прикладывать действующее в направлении опорного валка усилие прижима.

Известен станок для перемотки рулонного материала, содержащий узел сматывания рулона широкого полотна, узел продольного разрезания полотна на узкие полосы, по меньшей мере один опорный валок, по обе сторны от которого размещены по одному намоточному узлу, каждый из которых имеет по меньшей мере одно мотальное устройство для формирования рулона узкой полосы материала, смонтированное в паре опорных каркасов, выполненных в виде поворотных от силового пирвода консолей, каждая из которых имеет зажимной центр для фиксации держателя рулона с возможностью вращения от привода, электродвигатель которого установлен на консоли со смещением его оси относительно оси зажимного центра.

В этом станке предусмотрена угловая передача между осью двигателя и осью наматывающего вала зажимного центра.

Изобретение усовершенствует центральный привод наматывающего вала.

Для этого электродвигатель выполнен трехфазным с ротором, имеющим кольцевой фланец, ось двигателя проходит параллельно оси зажимного центра, а его статор закреплен на консоли, при этом пивод зажимного центра выполнен в виде передачи с гибкой связью, преимущественно клиноременной, ведомый шкив которой закреплен на зажимном центре, а ведущий на кольцевом фланце.

С помощью изобретения достигается то, что место, необходимое для приводного мотального узла в осевом направлении опорного валка крайне невелико.

Особенно эффективно может быть уменьшено требуемое место для мотального приводного узла благодаря тому, что используется трехфазный двигатель с кольцевым фланцем на наружном роторе, диаметр которого соответствует наружному диаметру двигателя.

Предпочтительное усовершенствование изобретения заключается в том, что консоли или опорные каркасы могут сохранять во время процесса наматывания свое положение, а зажимные центры расположены на направляющих с возможностью перемещения в соответствии с изменением диамтера рулона.

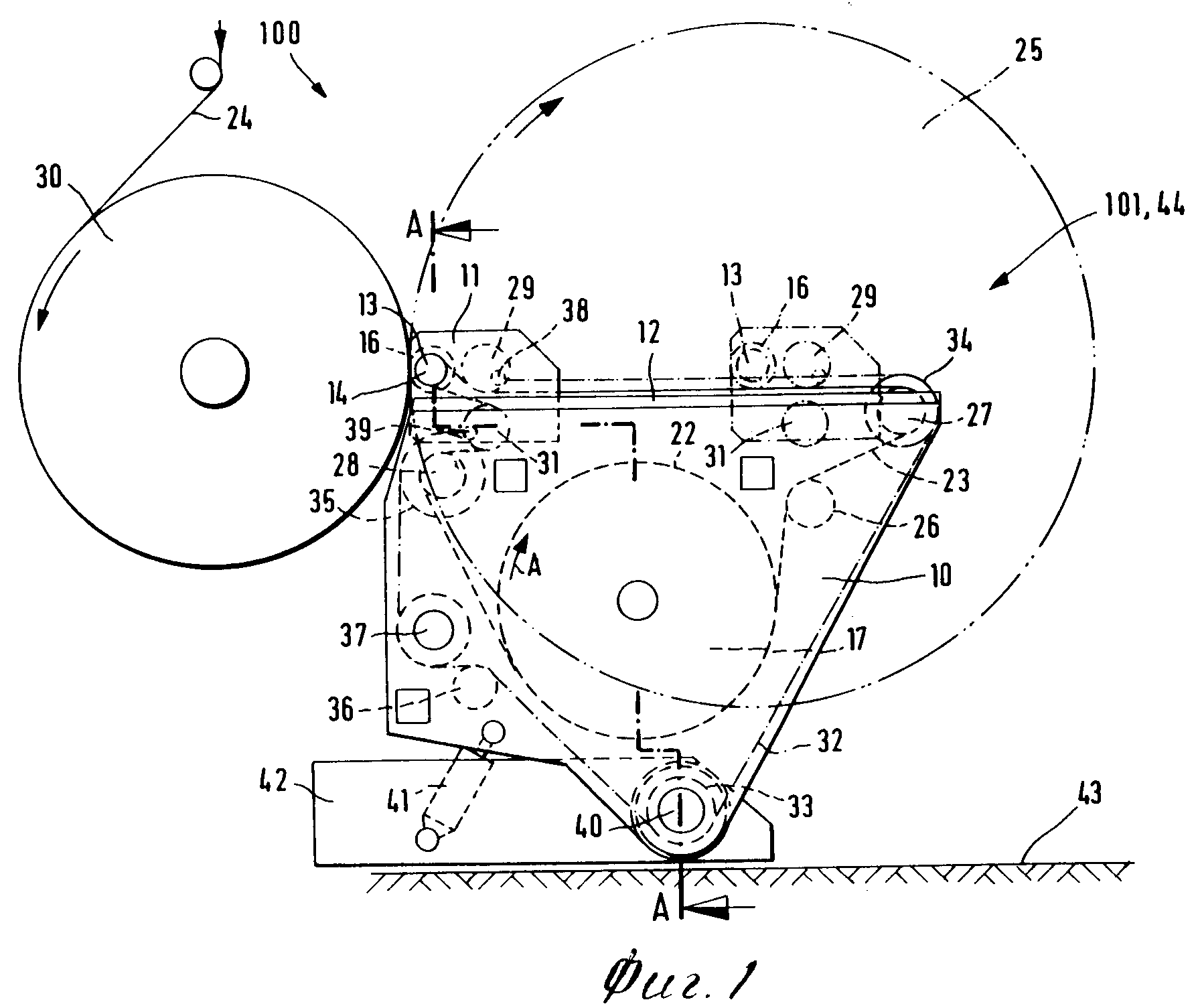

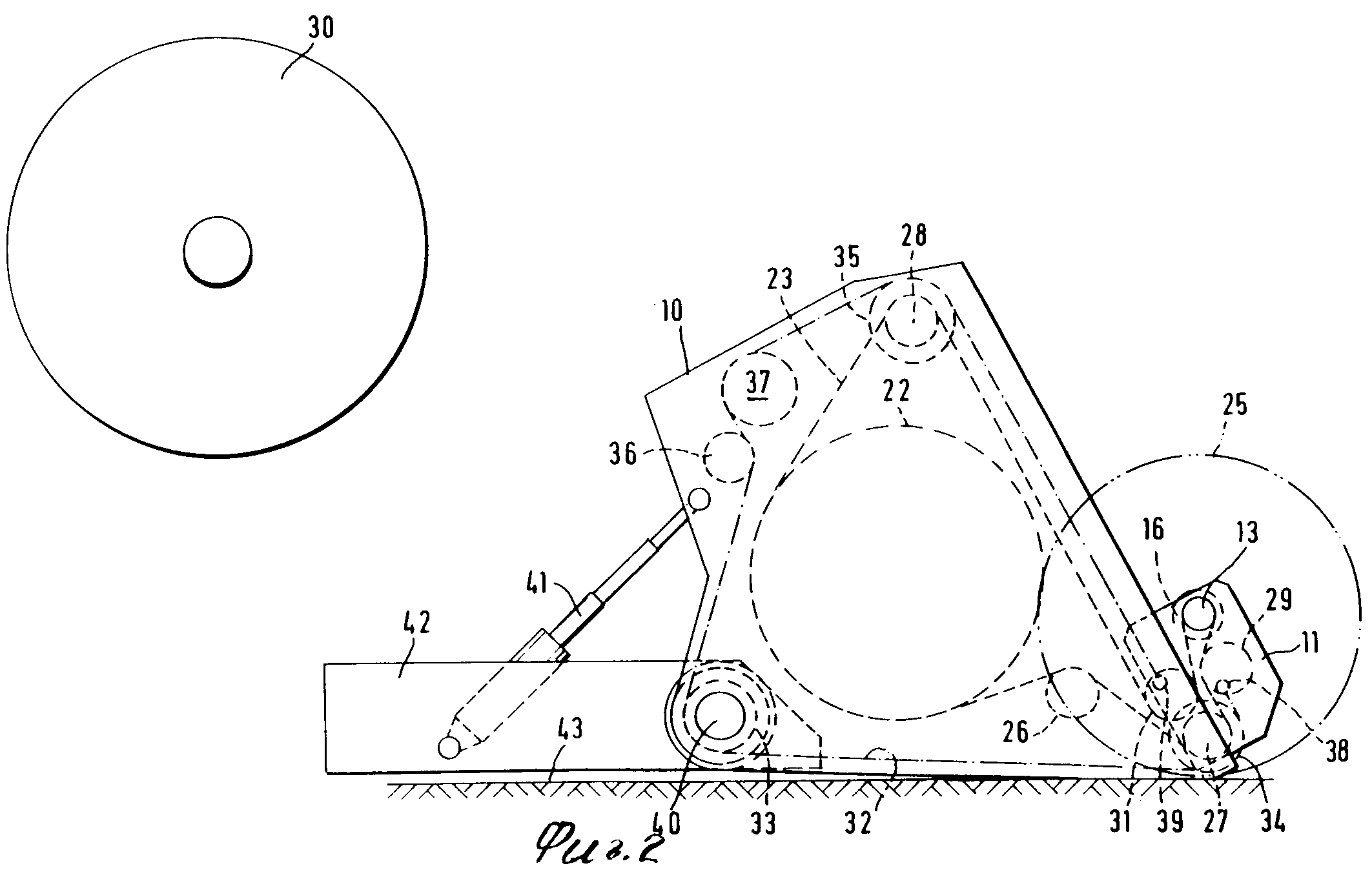

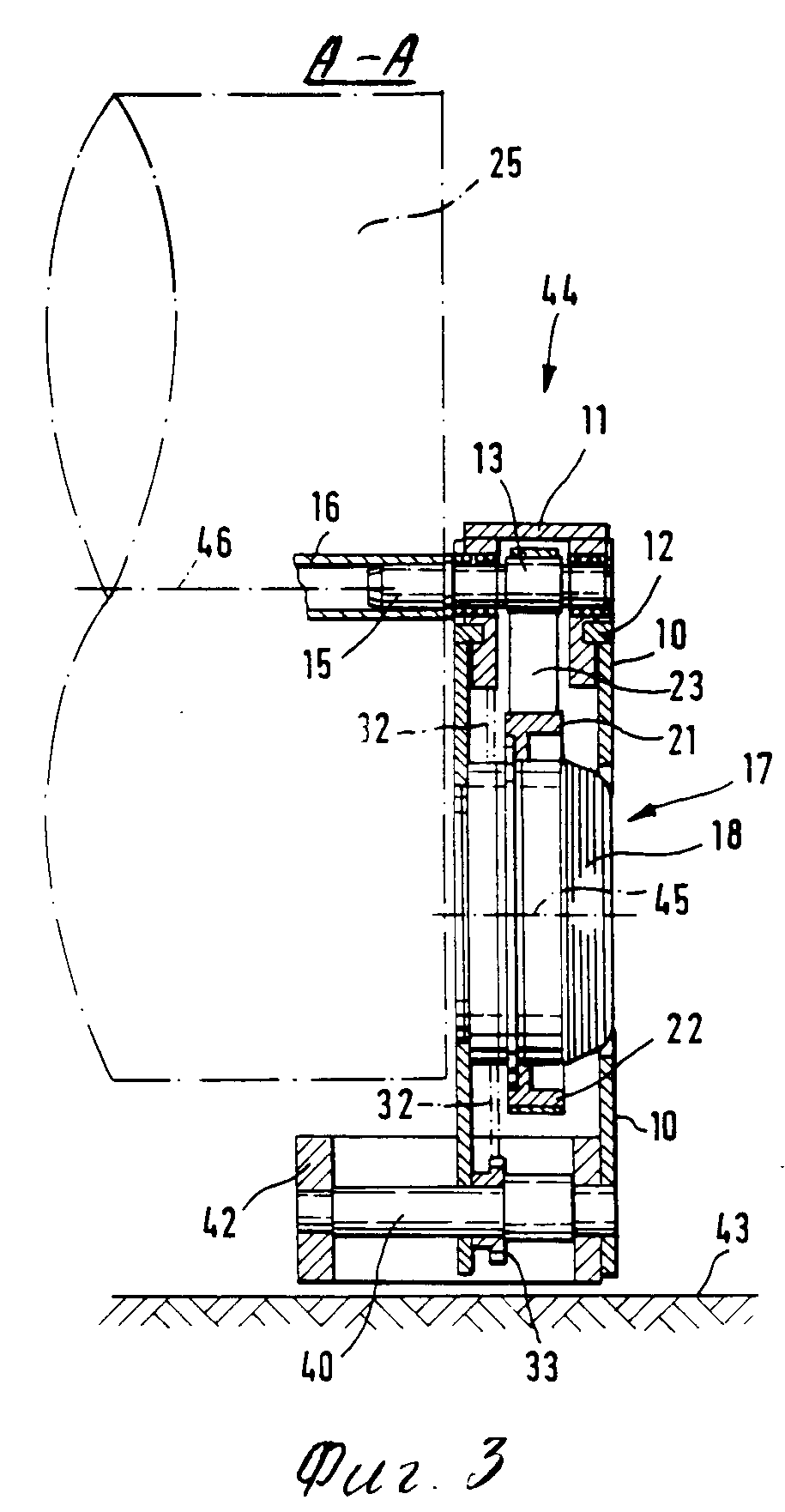

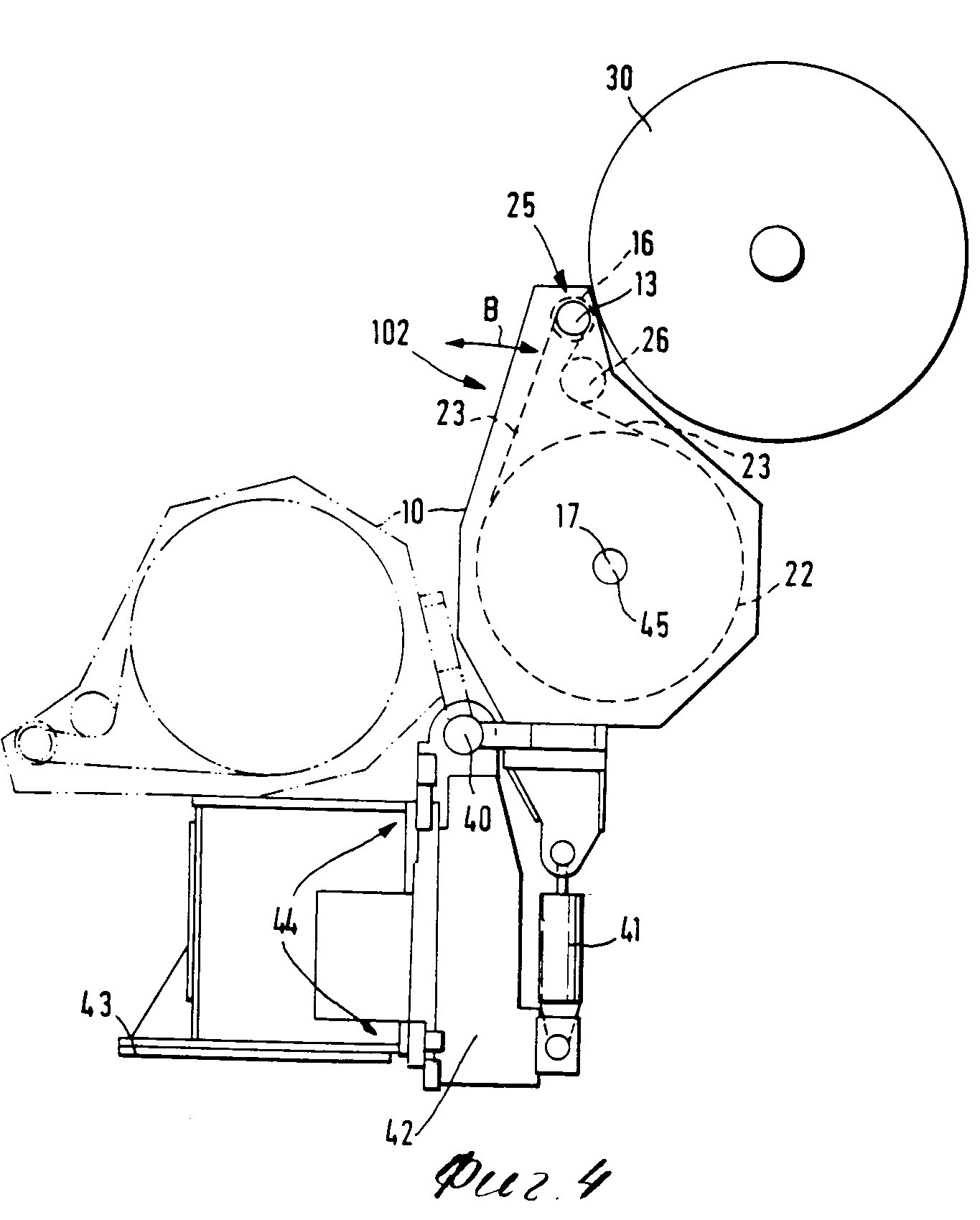

На фиг.1 изображено мотальное устройство станка для перемотки рулонного материала, причем несущая каретка для наматываемго рулона воспроизведена в двух крайних положениях; на фиг. 2 то же, в положении укладывания рулона (положение разгрузки); на фиг.3 разрез А-А на фиг.1; на фиг.4 альтернативный вариант выполнения мотального устройства, причем представлено как положение наматывания (сплошными линиями), так и положение заправки (двойными пунктирными линиями); на фиг.5 используемый в качестве приводного двигателя известный двигатель с наружным ротором трехфазного тока в осевом разрезе.

Намоточный узел (см.фиг.1-3) раскрывает вид сбоку единственного мотального устройства 101, являющегося принадлежностью станка для перемотки рулонного материала, на котором в положении разматывания с широкого рулона узла сматывания сматывается широкое полотно из бумаги, в узле продольного разрезания широкое полотно разделяется на два более узких полотна и на двух расположенных на каждой стороне опорного валка 30 мотальных устройствах 101 намоточных узлов наматываются более узкие полотна.

В качестве опорного каркаса 10 мотального устройства 101 служит консоль для наматывания, на которой в прямых направляющих 12 установлена каретка 11 с возможностью перемещения. Каретка 11 имеет установленное с возможностью вращения ведущее колесо 13, которое выполнено, например, в виде клиноременного шкива и на противоположной рулону стороне каретки 11 отстоит от нее в сторону. Приводной вал 14 проходит сквозь каретку 11 с возможностью вращения и имеет на обращенной к рулону 25 стороне каретки 11 зажимной центр 15 (см. фиг.3), который в открытом конце держателя рулона 25 может быть зажат с помощью трения или с геометрическим замыканием.

Каркас 10 для наматывания имеет приводной двигатель 17, который является электродвигателем с наружным ротором трехфазного тока в соответствии с фиг. 5. В этом приводном двигателе ротор вращается вокруг установленного на опорном каркасе 10 статора 19. Наружный диаметр ротора 18 такой же по величине, как и наибольший диаметр наружный всего двигателя. Ротор 18 имеет по наружной окружности держатель, например, вращающийся кольцевой фланец 20, на котором закреплен кольцевой элемент 21, который вместе с ротором 13 образует используемое в качестве клиноременного шкива ведомое колесо 22. Ведомое колесо 22 приводного двигателя 17 и ведущее колесо 13 на каретке 11 расположены в общей плоскости и охвачены вращающим приводным ремнем 23, который в данном примере выполнен в виде клинового ремня. Натяжное колесо 26 с перемещаемой на опорном каркасе 10 осью обеспечивает необходимое натяжение приводного ремня 23. На уровне обоих концов направляющей 12 на опорном каркасе 10 установлены отклоняющие элементы 27 и 28, которые выполнены в виде клиноременныхх дисков и также расположены в одной плоскости с ведущим и ведомым колесами. Таким образом, мотальный приводной узел в любом положении каретки 11 может работать вдоль направляющей 12. Другие отклоняющие элементы 29 и 31 в форме установленных на каретке 11 с возможностью вращения роликов или клиноременных дисков позволяют поддерживать постоянной длину приводного ремня в любом рабочем положении каретки 11, причем угол охвата приводного ремня 23 вокруг ведущего колеса 13 остается неизменным.

Процесс наматывания начинается в изображенном на фиг.1 сплошными линиями положении каретки 11, в котором начало наматываемого узкого полотна 24 закреплено благодаря охвату и/или приклеиванию к держателю 16, который прилегает к опорному валку 30. Приведением в действие ведущего колеса 13 (по направлению стрелки А) узкое полотно 24 наматывается, причем наматываемый рулон 25 постоянно увеличивается в диаметре так, что каретка 11 в соответствии с увеличением диаметра (на чертеже) должна смещаться вправо до тех пор, пока она не достигнет изображенного двойными пунктирными линиями конечного положения, в котором рулон 25 достигает желательного конечного диаметра. Перемещение каретки осуществляется с помощью отклоняющих элементов 33 35 и выполненного в виде цепи тягового механизма 32, один конец которого закреплен выше направляющей 12 в точке крепления 38 каретки 11, а другой конец воздействует на расположенную ниже направляющей 12 точку крепления 39 каретки 11. Благодаря расположенным с обеих сторон направляющей 12 точке крепления 38 и 39 воздействующий на напаврляющую опрокидывающий момент в обоих рабочих направлениях остается постоянным.

Для приведения в действие тягового механизма 32 предусмотрен приводной двигатель 37, а для натяжения цепи предусмотрено натяжное колесо 36. С помощью этой приводной системы может перемещаться точно и координированно с увеличением диаметра рулона 25 не только каретка 11, можно также создавать и поддерживать в соответствующем положении каретки желаемое давление прижима рулона 25 к опорному валку 30. Отклоняющие элементы 33 35 расположены коаксиально с другими валами на опорном каркасе 10.

Чтобы весь опорный каркас мог перемещаться между изображенным на фиг.1 положением намотки и изображенным на фиг.2 положением разгрузки, весь опорный каркас 10 установлен с возможностью качания вокруг оси качания 40 и может отклоняться с помощью системы поршень-цилиндр 41 между этими двумя положениями.

В альтернативном варианте выполнения (см. фиг.4) положение консоли или опорного каркаса 10 изменяется в соответствии с увеличением диаметра наматываемого рулона 25. Для этого консоль или опорный каркас 10 может отклоняться с помощью системы поршень-цилиндр 41 вокруг оси качания 40, причем эта ось качания 40 и эта система поршень-цилиндр выполняют также функцию съема рулонов. Система поршень-цилиндр в этом случае может, кроме того, создавать или поддерживать желательное давление прижима между рулоном и опорным валком 30.

В обоих примерах выполнения предусмотрена каретка, на которой установлен весь опорный каркас вместе с системой поршень-цилиндр 41 и которая установлена с возможностью перемещения вдоль неподвижных направляющих 44 относительно основания 43 в направлении оси опорного валка, чтобы с одной стороны обеспечить вытягивание зажимных центров 45 из держателя 16 для наматывания рулона 25 (что в принципе может быть реализовано и при неподвижной каретке 42) и, с другой стороны, обеспечить наматывание различных по ширине рулонов. Наконец можно и в случае особенно узких полотен и нескольких мотальных устройств на каждой стороне опорного валка перемещать каждое мотальное устройство как целое параллельно оси опорного валка, чтобы создать необходимое для смены рулонов место между соседними мотальными устройствми.

Реферат

Сущность изобретения: мотальное устройство, в частности для намоточно-резальных машин с опорными валками, состоит из двух опорных каркасов для размещения наматываемого рулона, зажимного центра в каждом каркасе для центрового удержания с возможностью вращения каждого рулона и по меньшей мере одного мотального приводного узла для каждого мотального устройства. Приводная ось двигателя мотального приводного узла расположена со смещением относительно оси наматывания рулона параллельно относительно нее и имеет ведомое колесо. Кроме того, оно имеет приводной ремень и соединенное с зажимным центром ведущее колесо предпочтительно на единственном приводном валу. Ремень охватывает ведомое колесо и ведущее колесо, благодаря этому ведущее колесо может приводиться во вращение ведомым колесом. Диаметр ведомого колеса больше диаметра ротора приводного двигателя. Ведущее колесо закреплено на кольцевом фланце ротора. 2 з. п. ф-лы, 5 ил.

Комментарии