Устройство для намотки материала в рулон - RU172033U1

Код документа: RU172033U1

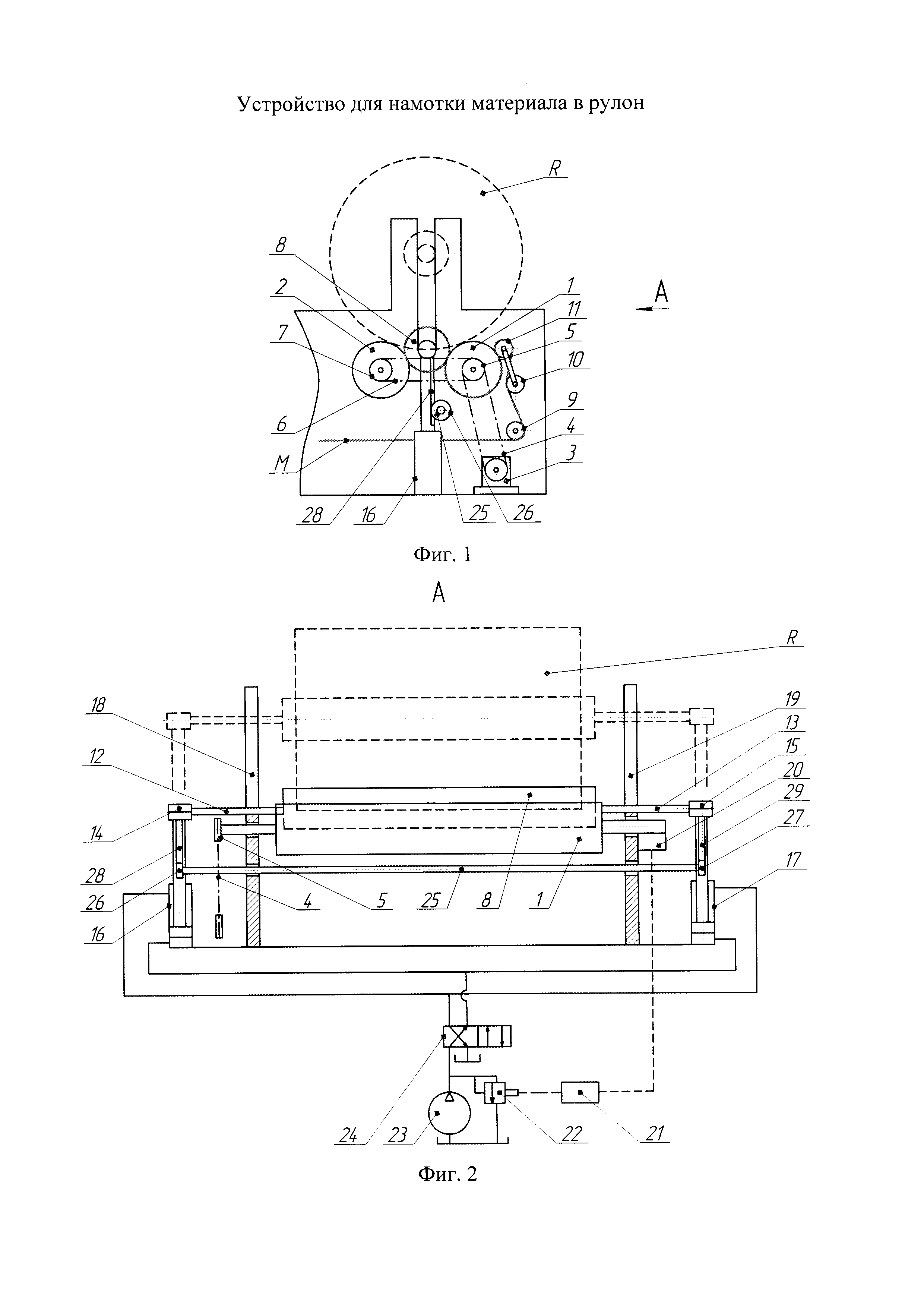

Чертежи

Описание

Полезная модель относится к оборудованию легкой промышленности и может быть использована для намотки в рулон тканых и нетканых материалов различной плотности.

Известны устройства для намотки материала в рулон, которые содержат два вращающихся ролика. Один ролик является ведущим, а второй - ведомым. Оси роликов расположены в горизонтальной плоскости параллельно друг другу. На ролики свободно укладывается стержень, на котором в процессе намотки формируется рулон материала. Ось стержня параллельна осям опорных роликов. Вращение стержня, а затем и рулона осуществляется за счет действия сил трения между поверхностями роликов и наматываемым материалом. Концы стержня не имеют опор, располагаются в вертикальных направляющих и перемещаются в них вверх по мере того, как увеличивается диаметр рулона [1, 2].

Недостатком этих устройств являются осевые смещения и перекосы незакрепленного стержня в процессе намотки и, как следствие, отклонения от плоскости торцов рулона и плотности намотки материала. Меняющаяся нагрузка на ролики приводит к изменению угловой скорости их вращения и ухудшению качества намотки рулона, а также быстрому износу опор роликов.

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому устройству является устройство для намотки материала в рулон, содержащее два параллельных горизонтальных ролика для привода рулона, один из которых является ведущим, а другой - ведомым, стержень для рулона, укладываемый на ролики параллельно им с возможностью подъема при увеличении диаметра рулона и размещенный цапфами с возможностью вращения в двух подшипниковых опорах вертикальных штоков гидроцилиндров средства компенсации веса рулона, включающего систему управления давлением в поршневых полостях гидроцилиндров и поддержания постоянного давления в штоковых полостях цилиндров, имеющую чувствительный элемент в виде динамометрического датчика, связанного с опорой ведущего ролика, система управления давлением выполнена электрической и имеет связанный с датчиком пропорциональный клапан, подшипниковые опоры вертикальных штоков выполнены в виде открытых сверху полуцилиндров [3].

Устройство позволяет поддерживать постоянную нагрузку на ролики в процессе намотки материала в рулон.

Недостатком данного устройства является несинхронная работа вертикальных штоков гидроцилиндров, что приводит к перекосу оси стержня в вертикальной плоскости, неравномерному контакту рулона с роликами и снижению качества намотки материала.

Задачей, на решение которой направлена заявленная полезная модель, является повышение качества намотки материала в рулон.

Решение указанной задачи достигается тем, что штоки цилиндров соединены механической связью, содержащей вал, на концах которого закреплены зубчатые колеса, находящиеся в зацеплении с зубчатыми рейками, выполненными на штоках, ось вала параллельна осям роликов и стержня, а его опоры размещены в вертикальных стенках корпуса устройства.

Сравнение заявленного устройства с прототипом показывает, что имеет место наличие новых деталей и функциональных связей между ними.

Новые детали: механическая связь, соединяющая штоки цилиндров и содержащая вал, установленный в опорах, размещенных в вертикальных стенках корпуса устройства, параллельно роликам и стержню, на концах которого закреплены зубчатые колеса, находящиеся в зацеплении с зубчатыми рейками, выполненными на штоках.

Новые функциональные связи: вал с зубчато-реечными передачами жестко связывает штоки цилиндров и обеспечивает их синхронную работу.

Механическая связь синхронизирует работу штоков цилиндров, не допускает перекос стержня относительно роликов и обеспечивает равномерный контакт рулона с роликами.

Наличие новых элементов и функциональных связей позволяет повысить качество намотки материала в рулон.

На фиг. 1 показано устройство для намотки материала в рулон, а на фиг. 2 - вид А устройства без натяжных роликов 9 и 10, прижимного ролика 11 и полотна наматываемого материала М.

Устройство для намотки материала М в рулон содержит два параллельных горизонтальных ролика для привода рулона R. Ролик 1 является ведущим, а ролик 2 - ведомым. Вращение ведущему ролику передается от двигателя 3 цепной передачей 4. Ведомый ролик получает вращение от звездочки 5 ведущего ролика посредством цепной передачи 6 на звездочку 7. Оба ролика вращаются в одном направлении.

Между роликами размещен стержень 8 рулона, который приводится во вращение за счет сил трения на контактирующих поверхностях. Наматываемый материал охватывает натяжные ролики 9 и 10, прижимается роликом 11 к периферии ведущего ролика и заправляется на стержень, вокруг которого впоследствии формируется рулон.

Цапфы 12 и 13 стержня размещены в подшипниковых опорах 14 и 15, закрепленных на штоках вертикально установленных гидравлических цилиндров 16 и 17. В вертикальных стенках 18 и 19 корпуса устройства расположены опоры роликов и вала 25 механической связи штоков цилиндров.

Динамометрический датчик 20 установлен на вертикальной стенке корпуса устройства и контактирует с цапфой ведущего ролика. Сигнал от датчика через электрическую систему 21 управления давлением поступает к пропорциональному клапану 22, который регулирует давление жидкости в поршневых полостях цилиндров.

Питание гидроцилиндров осуществляется от насоса 23 через реверсивный распределитель 24.

Механическая связь, соединяющая штоки цилиндров, содержит вал с зубчатыми колесами 26 и 27, находящимися в зацеплении с зубчатыми рейками 28 и 29, выполненными на штоках.

Устройство работает следующим образом.

В процессе намотки материала диаметр рулона увеличивается, возрастает его вес и нагрузка на опоры роликов. Деформационный датчик реагирует на изменение положения цапфы ведущего ролика в опоре и передает соответствующий сигнал электрической системе управления, которая управляет пропорциональным клапаном. Настройка клапана изменяется в сторону увеличения давления рабочей жидкости в поршневых полостях гидроцилиндров. Силы на штоках цилиндров возрастают и компенсируют действие веса рулона на ролики.

При работе гидроцилиндров механическая связь синхронизирует движения штоков за счет зубчато-реечных передач, соединенных валом, поэтому ось стержня остается параллельной осям роликов.

Преимущества предлагаемого устройства перед прототипом заключаются в повышении качества намотки материала в рулон.

Повышение качества намотки материала в рулон достигается за счет синхронизации работы вертикальных штоков гидроцилиндров, соединенных механической связью, что приводит к устранению перекоса оси стержня в вертикальной плоскости и равномерному контакту рулона с роликами.

Источники информации, принятые во внимание

1. Патент США №3306547, кл. 242-66, 1967.

2. Патент РФ №2099271, кл. B65H 18/20, 1996.

3. Патент СССР №1727528, кл. B65H 18/20, 1989 (прототип).

Реферат

Полезная модель повышает качество намотки материала в рулон и может быть использована в качестве оборудования легкой промышленности.Устройство для намотки материала в рулон содержит два параллельных горизонтальных ролика для привода рулона, один из которых является ведущим, а другой - ведомым. Стержень для рулона укладывается на ролики параллельно им с возможностью подъема при увеличении диаметра рулона и размещается цапфами с возможностью вращения в двух подшипниковых опорах вертикальных штоков гидроцилиндров. Средство компенсации веса рулона включает систему управления давлением в поршневых полостях гидроцилиндров и поддержания постоянного давления в штоковых полостях цилиндров, а также имеет чувствительный элемент в виде динамометрического датчика, связанного с опорой ведущего ролика. Система управления давлением выполнена электрической и имеет связанный с датчиком пропорциональный клапан. Подшипниковые опоры вертикальных штоков выполнены в виде открытых сверху полуцилиндров.Штоки цилиндров соединены механической связью, содержащей вал, на концах которого закреплены зубчатые колеса, находящиеся в зацеплении с зубчатыми рейками, выполненными на штоках. Ось вала параллельна осям роликов и стержня, а его опоры размещены в вертикальных стенках корпуса устройства.Повышение качества намотки материала в рулон достигается за счет синхронизации работы вертикальных штоков гидроцилиндров, соединенных механической связью, что приводит к устранению перекоса оси стержня в вертикальной плоскости и равномерному контакту рулона с роликами.

Формула

Документы, цитированные в отчёте о поиске

Устройство для тангенциальной намотки материала в рулон

Комментарии