Устройство для тангенциальной намотки материала в рулон - SU1727528A3

Код документа: SU1727528A3

Чертежи

Описание

Изобретение относится к установкам для наматывания материала, действующим посредством тангенциальной приводной системы наматывания.

Известны устройства для тангенциальной намотки материала в рулон, которые применяются для формирования рулонов материала, вырабатываемого на ткацких станках и им подобных машинах. Эти установки , в основном, включают, помимо направляющей и натяжной систем, два тангенциальных ролика для наматывания материала, один из которых является ведущим роликом, другой - ведомым, расположенные так. что их оси горизонтальны и параллельны друг другу. В начале процесса наматывания на роликах укладывается стержень , а в процессе наматывания покоится рулон материала, который формируется на стержне. Концы стержня, который может свободно вращаться вокруг собственной оси, не имеют опор, а направляются внутри вертикальных направляющих с возможностью перемещения вертикально вверх по мере того, как диаметр формируемого рулона материала увеличивается. Привод стержня и рулона материала в процессе формирования для совершения вращатель sj

ю

4 СЛ

к

00

СО

ного движения осуществляется тангенциальным трением относительно наматывающих материал роликов, на которые он свободно опирается под действием собственного веса.

Такие типы установок для наматывания материала широко распространены в промышленности и позволяют получать рулоны материала правильной формы, диаметр которых достигает 1000-1200 мм или больше. При необходимости могут быть получены рулоны большего диаметра в случае намотки тонких и/или малопрочных материалов. Однако с увеличением диаметров рулонов соответственно возрастает вес рулона, следовательно , возникают эффекты, которые подвергают опасности тангенциальную систему наматывания и ухудшают качество намотки материала, особенно в случае тонких материалов. Кроме того, трудно получить рулоны материала, конечная геометрия которых находится в пределах узких допусков.

Цель изобретения - повышение качества намотки.

Поставленная цель достигается тем, что в устройстве для наматывания материала, включающем два тангенциальных ролика для наматывания материала, один из которых является ведущим роликом, а другой - ведомым, расположенные так, что их оси горизонтальны и параллельны друг другу, и предназначенные для тангенциальной опоры стержня или рулона материала, который формируется на стержне, укладываемом на ролики параллельно им с возможностью подъема при увеличении диаметра рулона и размагниченном цапфами с возможностью вращения в двух подшипниковых опорах вертикальных штоков гидроцилиндров средства компенсации веса рулона, включающего систему управления давлением в поршневых полостях гидроцилиндров и поддержания заданного постоянного давления в штоковых полостях цилиндров, имеющую чувствительный элемент в виде динамометрического датчика, связанного с подвижными опорами ведущего ролика, изменяющими их положение при изменении веса рулона, система управления давлением выполнена электрической со средствами регулирования и калибровки и имеет связанный с датчиком пропорциональный электроклапан, подшипниковые опоры вертикальных штоков выполнены в виде открытых сверху полуцилиндров, а ведомый ролик размещен на подвижных опорах ведущего ролика, при этом одна из опор вы- полнена поворотной в вертикальной плоскости, параллельной оси стержня, а другая опора смонтирована на салазках,

имеющих вертикальную направляющую для их перемещения и возможность взаимодействия с динамометрическим датчиком.

Кроме этого, система управления давле5 нием имеет центральный гидравлический блок регулирования, связанный со штоко- выми камерами гидроцилиндров, при этом поршневые камеры связаны с пропорциональным электроклапаном. Система управ0 ления также содержит размещенные между датчиком и соленоидом пропорционального электроклапана электронные усилительный и преобразовательный элементы со средствами их регулирования и калибровки.

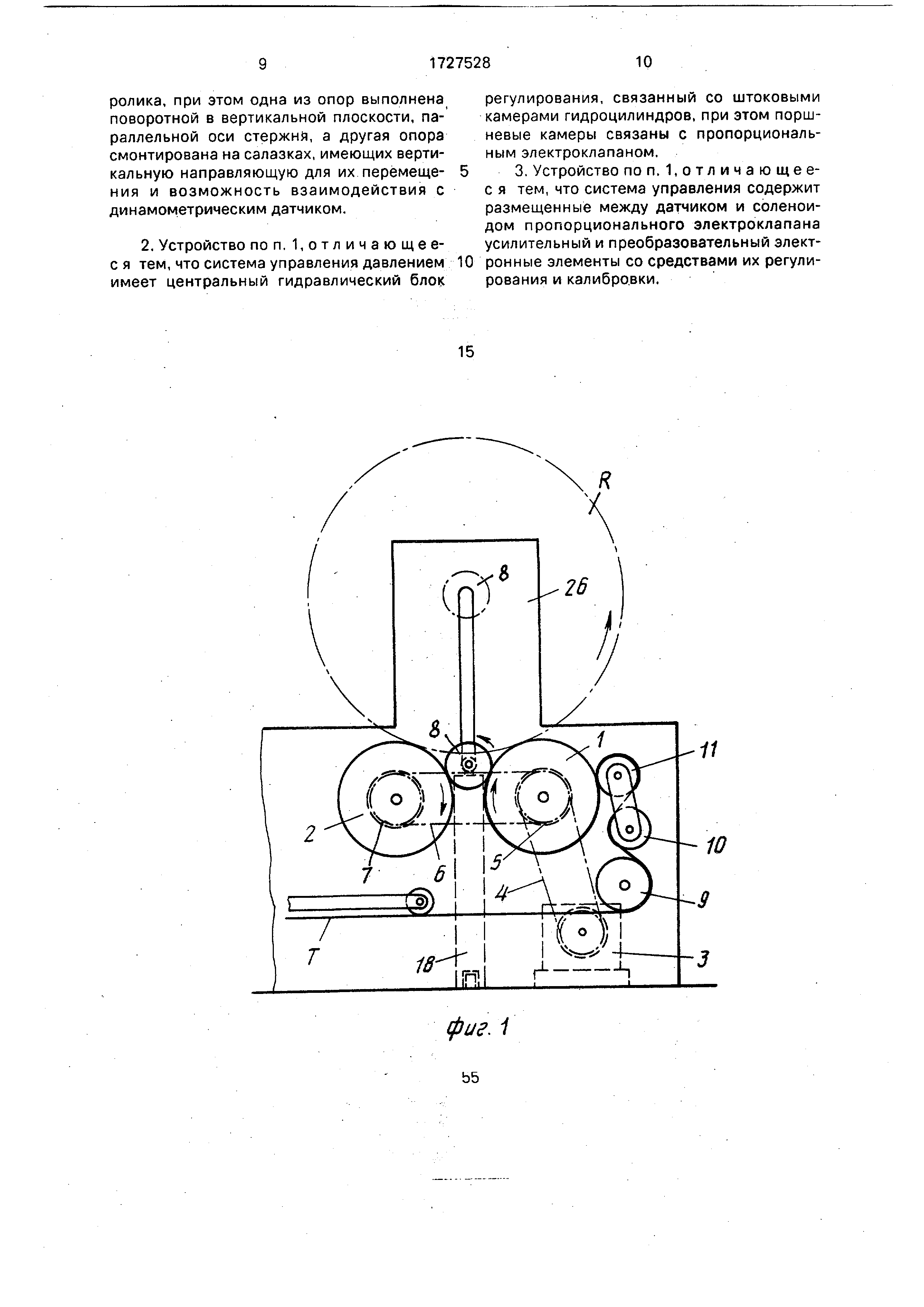

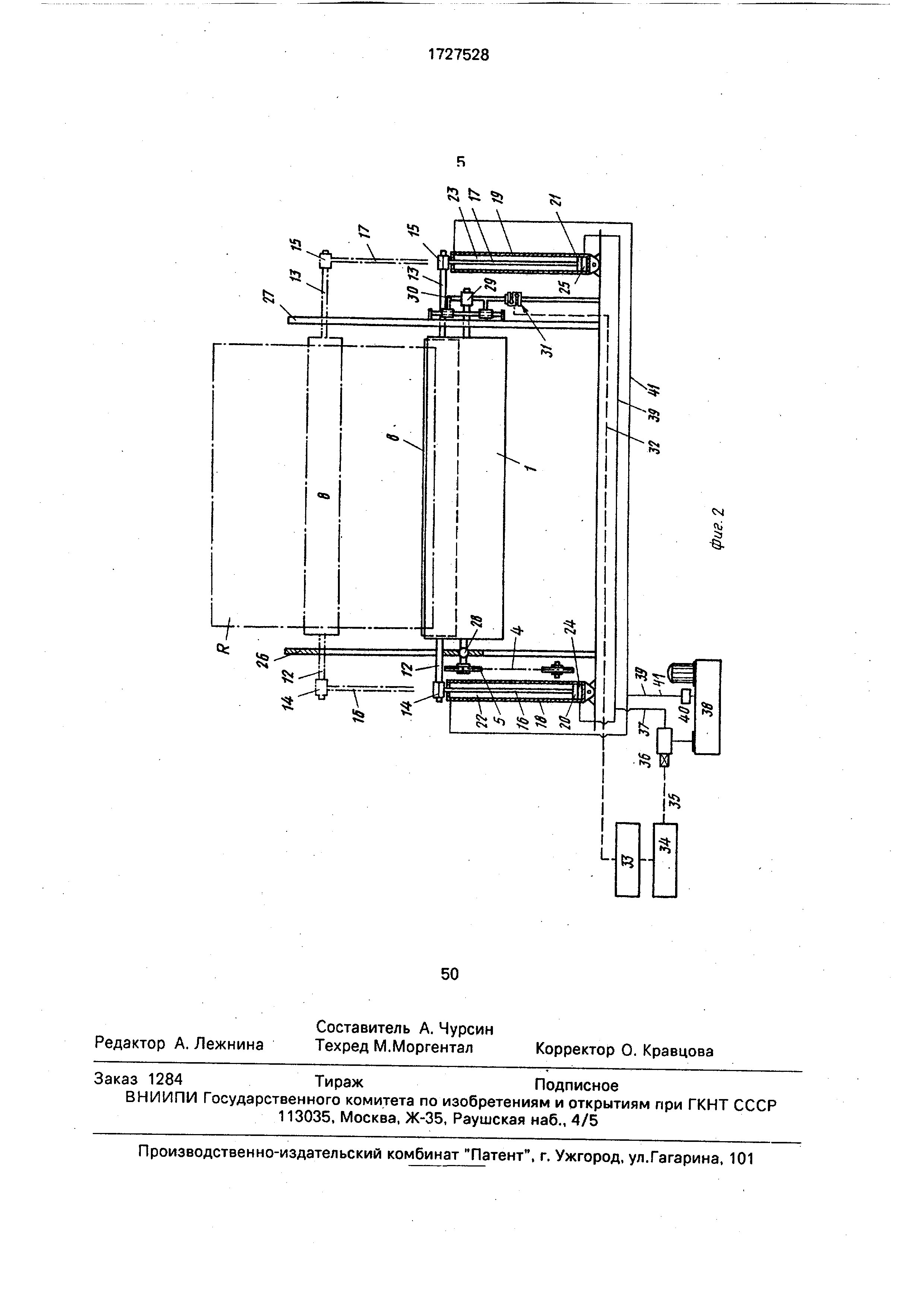

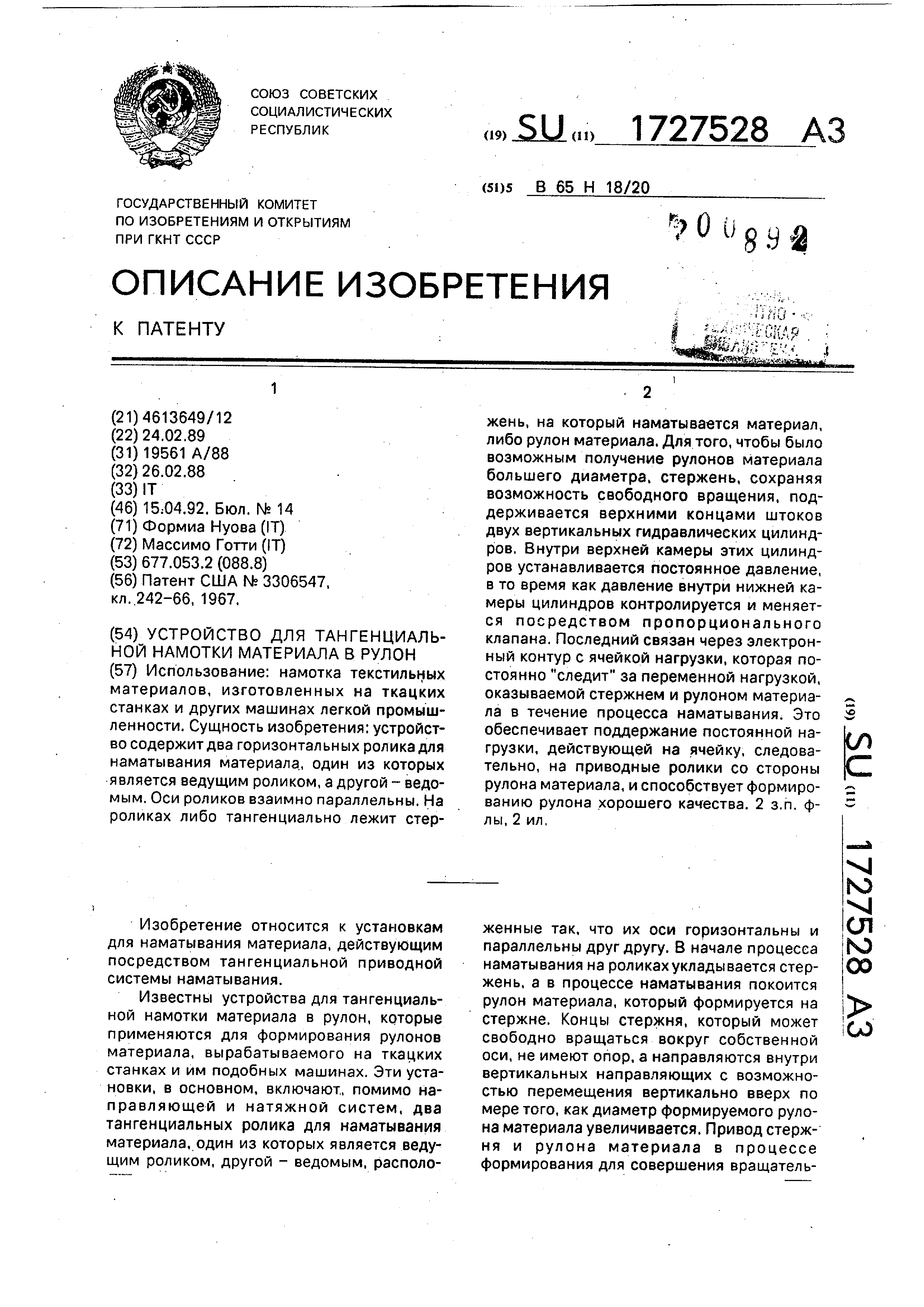

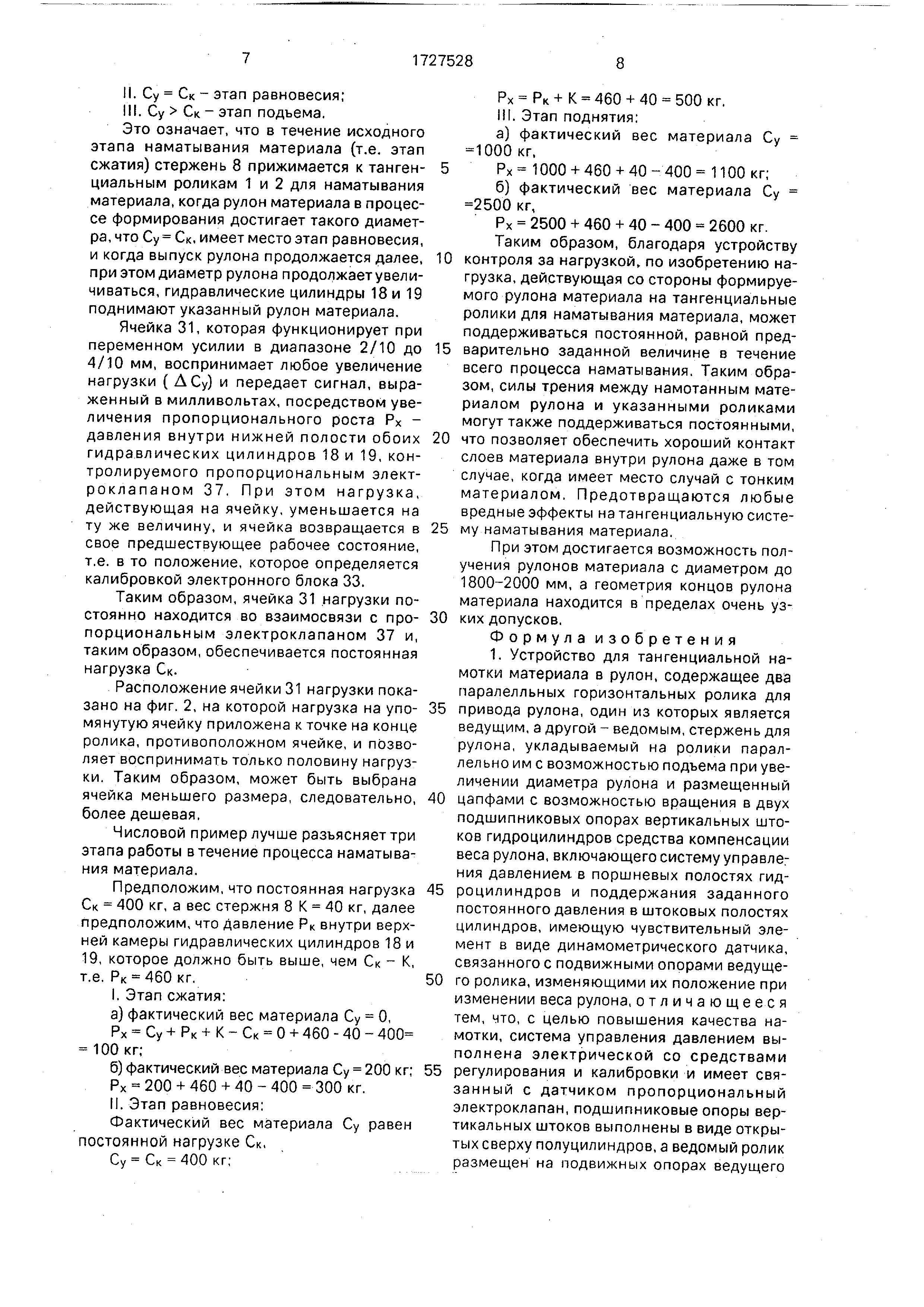

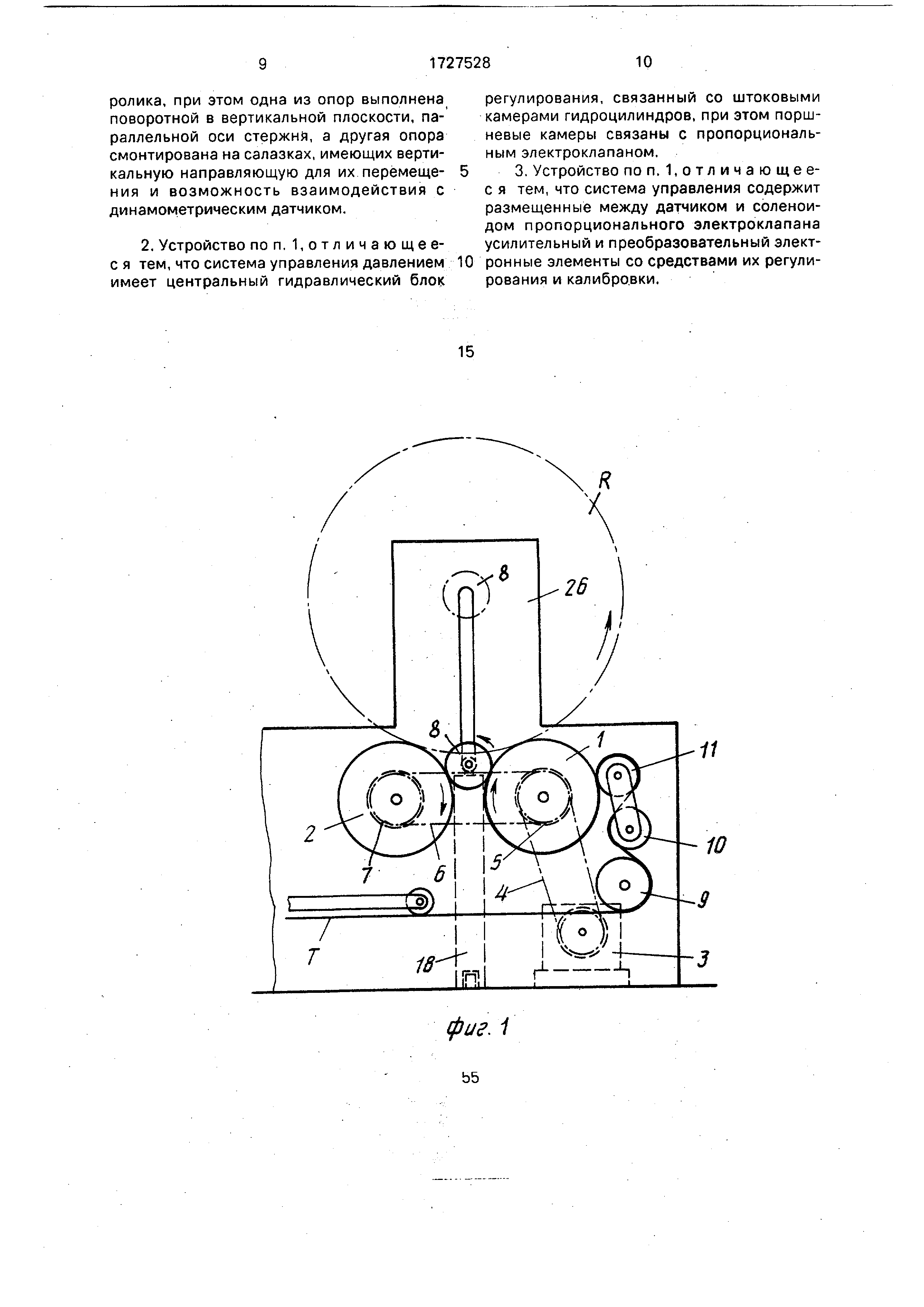

5 На фиг. 1 показано устройство для наматывания материала, вид сбоку; на фиг. 2 - то же, вид спереди.

Устройство для наматывания включает два ролика 1 и 2 для привода рулона, распо0 ложенные так, что их оси взаимно параллельны , а сами ролики находятся на расстоянии друг от друга в горизонтальной плоскости. Ролик 1 имеет привод от двигателя 3, выходная звездочка которого по5 средством цепи 4 приводит в движение звездочку 5, жестко сидящую на валу ролика 1, и заставляет последнюю вращаться. Посредством цепи 6 звездочка 7, жестко сидящая на валу ведомого ролика 2, приводится

0 во вращение. Оба ролика 1 и 2 вращаются в одном направлении, как показано стрелками на фиг. 1, с незначительно отличающимися скоростями.

Между роликами 1 и 2 помещается в

5 начале процесса наматывания стержень 8 в тангенциальном положении. Следовательно , этот стержень приводится во вращение посредством трения о ролики 1 и 2,

Материал, который выходит из ткацкого

0 станка или из другой подобной машины (не показаны), направляется вокруг возвратных роликов 9, 10 и 11, при этом последний из указанных возвратных роликов плотно прижимает его к периферии ведущего ролика 1,

5 чтобы частично обернувшись вокруг последнего , материал свернулся в рулон в соответствии с последовательными поворотами вокруг стержня 8.

Как следует из фиг. 2, цапфы 12 и 13

0 стержня 8 размещаются, имея возможность свободного вращения внутри подшипниковых опор 14 и 15, выполненных на верхних концах штоков 17 и 16 вертикально расположенных гидравлических цилиндров 18 и

5 19. Поршни 20 и 21 указанных цилиндров разделяют внутреннюю камеру цилиндров на верхнюю штоковую полость 22 (23) и нижнюю поршневую полость 24 (25). Опоры 14 и 15, предназначенные для поддержки

цапф стержня 8, выполнены в виде открытых сверху полуцилиндров для осуществления замены стержня. Вертикальные боковые стенки 26 и 27 опорной рамы устройства для наматывания служат в качестве опоры роликов 1 и 2.

С одного из концов (слева на фиг. 2) ролики 1 и 2 опираются при сохранении возможности свободного вращения на опоры 28, которые несет стенка 26. Эти опоры имеют возможность ограниченного поворо- та в вертикальной плоскости вокруг осей роликов 1 и 2.

С другого их конца (справа на фиг. 2) ролики 1 и 2 опираются, сохраняя возможность свободного вращения, на опоры 29, которые смонтированы на салазках 30, перемещающихся вертикально вдоль стенки с возможностью ограниченного вращения в вертикальных плоскостях.

Салазки 30 в нижней части расположе- ны на ячейках 31 динамометра с тензодат- чиками с электрическим сопротивлением, которая схематически показана на фиг, 2. Она имеет форму Z и расположена на неподвижном элементе. Функция, выполняемая этой ячейкой, которая является детекторным средством, воспринимающим нагрузку , заключается в преобразовании изменений напряжений, вырабатываемых изменениями нагрузки, в электрический сигнал на выходе, Таким образом, имеем механо-электрический преобразователь.

Выходящий электрический сигнал (в милливольтах), генерируемый ячейкой 31, направляется по линии 32 в электронный усилитель 33, оборудованный соответствующими регулировочными и калибровочными средствами, который усиливает полученный сигнал и подает его в качестве своего сигнала на выход. Соответствующий усиленный сигнал направляется во второй электронный преобразователь 34, преобразующий сигнал, полученный от усилителя 33, в электрический ток (в миллиамперах), который направляется по линии 35 к соле- ноиду 36 пропорционального электро клапана 37.

Имеется гидравлическое центральное устройство 38 для подачи жидкости под давлением в гидравлические цилиндры 18 и 19, а точнее, через пропорциональный электроклапан 37 и канал 39 в нижние полости 24 и 25 цилиндров и через систему 40 управления давлением и канал 41 в верхние полости 22 и 23 цилиндров.

Давление Рк, соответственно откалиб- рованное системой 40 управления давлением внутри верхних полостей 22 и 23 гидравлических цилиндров 18 и 19, является постоянным, в то время как давление Рх

внутри нижних полостей 24 и 25 гидравлических цилиндров контролируется пропорциональным электроклапаном 37 и является переменным.

Нагрузка, действующая на ячейку 31, образуется, в основном, за счет веса обоих тангенциальных роликов 1 и 2 и веса салазок 30, постоянного веса К стержня 8 и переменной нагрузки Су от фактического веса материала при его наматывании на стержень . Для рассматриваемой системы указанными выше давлениями Рк и Рх, постоянным весом К стержня 8, переменной нагрузкой Су и величиной постоянной нагрузки Ск на ячейку 32, которые желательно сохранить в процессе наматывания материала Т на стержень 8, верно следующее равенство:

Су+Рк + К-Рх-Ск 0.

Величина желательной постоянной нагрузки Ск может быть установлена путем регулирования величины постоянного давления Рк внутри верхней полости гидравлических цилиндров 18 и 19 посредством системы управления давлением и посредством калибровки блока электронного усилителя 33 ячейки 32, как функция следующих параметров: тип материала, подлежащего наматыванию; максимальный диаметр готового рулона материала; вес готового рулона.

Необходимо, чтобы посредством калибровки электронного усилителя 33 компенсировались веса обоих роликов 1 и 2 и салазок 30, чтобы сигнал на выходе электронного блока 33 был исключительно пропорционален фактическому весу материала, который постепенно наращивается в процессе наматывания .

Для того, чтобы предварительно задавать величину постоянной нагрузки Ск, которая должна поддерживаться в процессе наматывания материала, необходимым и достаточным является следующее условие: Рк Ск-К; Ск К.

Если

Рк Ск - К, из указанного выше равенства вытекает, что

Р Су,

где Су - фактический вес материала в процессе его наматывания, который может меняться практически от 0 до максимального значения около 2500 кг.

Переменное давление Рх является восходящей функцией.

Во время процесса наматывания материала вокруг стержня можно установить три этапа:

I. Су Ск - этап сжатия;

II.Су Ск - этап равновесия;

III.Су Ск - этап подъема.

Это означает, что в течение исходного этапа наматывания материала (т.е. этап сжатия) стержень 8 прижимается к тангенциальным роликам 1 и 2 для наматывания материала, когда рулон материала в процессе формирования достигает такого диаметра , что Су Ск, имеет место этап равновесия, и когда выпуск рулона продолжается далее, при этом диаметр рулона продолжает увеличиваться , гидравлические цилиндры 18 и 19 поднимают указанный рулон материала.

Ячейка 31, которая функционирует при переменном усилии в диапазоне 2/10 до 4/10 мм, воспринимает любое увеличение нагрузки ( А Су) и передает сигнал, выраженный в милливольтах, посредством увеличения пропорционального роста Рх - давления внутри нижней полости обоих гидравлических цилиндров 18 и 19,контролируемого пропорциональным электроклапаном 37. При этом нагрузка, действующая на ячейку, уменьшается на ту же величину, и ячейка возвращается в свое предшествующее рабочее состояние, т.е. в то положение, которое определяется калибровкой электронного блока 33.

Таким образом, ячейка 31 нагрузки постоянно находится во взаимосвязи с пропорциональным электроклапаном 37 и, таким образом, обеспечивается постоянная нагрузка Ск.

Расположение ячейки 31 нагрузки показано на фиг. 2, на которой нагрузка на упомянутую ячейку приложена к точке на конце ролика, противоположном ячейке, и позволяет воспринимать только половину нагрузки . Таким образом, может быть выбрана ячейка меньшего размера, следовательно, более дешевая.

Числовой пример лучше разъясняет три этапа работы в течение процесса наматывания материала.

Предположим, что постоянная нагрузка Ск 400 кг, а вес стержня 8 К 40 кг, далее предположим, что давление Рк внутри верхней камеры гидравлических цилиндров 18 и 19, которое должно быть выше, чем Ск - К, т.е. Рк 460 кг.

I.Этап сжатия:

а)фактический вес материала Су О, Рх Су + Рк + К - Ск - 0 + 460 - 40 - 400

100 кг;

б)фактический вес материала Су 200 кг; Рх 200+ 460+ 40-400 300 кг.

II.Этап равновесия:

Фактический вес материала Су равен постоянной нагрузке Ск, Су Ск 400 кг;

Рх Рк + К 460 + 40 500 кг. III. Этап поднятия;

а)фактический вес материала Су 1000 кг,

Рх 1000 + 460 + 40-400 1100кг;

б)фактический вес материала Су 2500 кг,

Рх 2500 + 460 + 40 - 400 2600 кг. Таким образом, благодаря устройству

0 контроля за нагрузкой, по изобретению нагрузка , действующая со стороны формируемого рулона материала на тангенциальные ролики для наматывания материала, может поддерживаться постоянной, равной пред5 варительно заданной величине в течение всего процесса наматывания. Таким образом , силы трения между намотанным материалом рулона и указанными роликами могут также поддерживаться постоянными,

0 что позволяет обеспечить хороший контакт слоев материала внутри рулона даже в том случае, когда имеет место случай с тонким материалом. Предотвращаются любые вредные эффекты на тангенциальную систе5 му наматывания материала.

При этом достигается возможность получения рулонов материала с диаметром до 1800-2000 мм, а геометрия концов рулона материала находится в пределах очень уз0 ких допусков.

Ф о р м у л а и з о б р е т е н и я 1. Устройство для тангенциальной намотки материала в рулон, содержащее два паралелльных горизонтальных ролика для

5 привода рулона, один из которых является ведущим, а другой - ведомым, стержень для рулона, укладываемый на ролики параллельно им с возможностью подъема при увеличении диаметра рулона и размещенный

0 цапфами с возможностью вращения в двух подшипниковых опорах вертикальных штоков гидроцилиндров средства компенсации веса рулона, включающего систему управлег ния давлением, в поршневых полостях гид5 роцилиндров и поддержания заданного постоянного давления в штоковых полостях цилиндров, имеющую чувствительный элемент в виде динамометрического датчика, связанного с подвижными опорами ведуще0 го ролика, изменяющими их положение при изменении веса рулона, отличающееся тем, что, с целью повышения качества намотки , система управления давлением выполнена электрической со средствами

5 регулирования и калибровки и имеет связанный с датчиком пропорциональный электроклапан, подшипниковые опоры вертикальных штоков выполнены в виде открытых сверху полуцилиндров, а ведомый ролик размещен на подвижных опорах ведущего

ролика, при этом одна из опор выполнена поворотной в вертикальной плоскости, параллельной оси стержня, а другая опора смонтирована на салазках, имеющих вертикальную направляющую для их перёмеще- ния и возможность взаимодействия с динамометрическим датчиком.

2. Устройство поп, 1,отличаюицее- с я тем, что система управления давлением имеет центральный гидравлический блок

регулирования, связанный со штоковыми камерами гидроцилиндров, при этом поршневые камеры связаны с пропорциональным электроклапаном.

3. Устройство поп. 1,отличающее- с я тем, что система управления содержит размещенные между датчиком и соленоидом пропорционального электроклапана усилительный и преобразовательный электронные элементы со средствами их регулирования и калибро.вки.

Реферат

Использование: намотка текстильных материалов, изготовленных на ткацких станках и других машинах легкой промышленности . Сущность изобретения: устройство содержит два горизонтальных ролика для наматывания материала., один из которых является ведущим роликом, а другой - ведомым . Оси роликов взаимно параллельны. На роликах либо тангенциально лежит стер2 жень, на который наматывается материал, либо рулон материала. Для того, чтобы было возможным получение рулонов материала большего диаметра, стержень, сохраняя возможность свободного вращения, поддерживается верхними концами штоков двух вертикальных гидравлических цилиндров . Внутри верхней камеры этих цилиндров устанавливается постоянное давление, в то время как давление внутри нижней камеры цилиндров контролируется и меняется посредством пропорционального клапана. Последний связан через электронный контур с ячейкой нагрузки, которая постоянно следит за переменной нагрузкой, оказываемой стержнем и рулоном материала в течение процесса наматывания. Это обеспечивает поддержание постоянной нагрузки , действующей на ячейку, следовательно , на приводные ролики со стороны рулона материала, и способствует формированию рулона хорошего качества. 2 з.п. ф- лы, 2 ил, (Л С

Формула

Комментарии