Устройство для намотки материала в рулон - RU179213U1

Код документа: RU179213U1

Чертежи

Описание

Полезная модель относится к оборудованию легкой промышленности и может быть использована для намотки в рулон тканых и нетканых материалов различной плотности.

Известны устройства для намотки материала в рулон, которые содержат два вращающихся ролика. Один ролик является ведущим, а второй - ведомым. Оси роликов расположены в горизонтальной плоскости параллельно друг другу. На ролики свободно укладывается стержень, на котором в процессе намотки формируется рулон материала. Ось стержня параллельна осям опорных роликов. Вращение стержня, а затем и рулона осуществляется за счет действия сил трения между поверхностями роликов и наматываемым материалом. Концы стержня не имеют опор, располагаются в вертикальных направляющих и перемещаются в них вверх по мере того, как увеличивается диаметр рулона [1, 2].

Недостатком этих устройств являются осевые смещения и перекосы незакрепленного стержня в процессе намотки и, как следствие, отклонения от плоскости торцов рулона и плотности намотки материала. Меняющаяся нагрузка на ролики приводит к изменению угловой скорости их вращения и ухудшению качества намотки рулона, а также быстрому износу опор роликов.

Известно устройство для намотки материала в рулон, содержащее два параллельных горизонтальных ролика для привода рулона, один из которых является ведущим, а другой - ведомым, стержень для рулона, укладываемый на ролики параллельно им с возможностью подъема при увеличении диаметра рулона и размещенный цапфами с возможностью вращения в двух подшипниковых опорах вертикальных штоков гидроцилиндров средства компенсации веса рулона, включающего систему управления давлением в поршневых полостях гидроцилиндров и поддержания постоянного давления в штоковых полостях цилиндров, имеющую чувствительный элемент в виде динамометрического датчика, связанного с опорой ведущего ролика, система управления давлением выполнена электрической и имеет связанный с датчиком пропорциональный клапан, подшипниковые опоры вертикальных штоков выполнены в виде открытых сверху полуцилиндров [3].

Устройство позволяет поддерживать постоянную нагрузку на ролики в процессе намотки материала в рулон.

Недостатком данного устройства является несинхронная работа вертикальных штоков гидроцилиндров, что приводит к перекосу оси стержня в вертикальной плоскости, неравномерному контакту рулона с роликами и снижению качества намотки материала.

В качестве прототипа принято устройство для намотки материала в рулон, содержащее два параллельных горизонтальных ролика для привода рулона, один из которых является ведущим, а другой - ведомым, стержень для рулона, укладываемый на ролики параллельно им с возможностью подъема при увеличении диаметра рулона и размещенный цапфами с возможностью вращения в двух подшипниковых опорах вертикальных штоков гидроцилиндров средства компенсации веса рулона, включающего систему управления давлением в поршневых полостях гидроцилиндров и поддержания постоянного давления в штоковых полостях цилиндров, имеющую чувствительный элемент в виде динамометрического датчика, связанного с опорой ведущего ролика, система управления давлением выполнена электрической и имеет связанный с датчиком пропорциональный клапан, подшипниковые опоры вертикальных штоков выполнены в виде открытых сверху полуцилиндров, штоки цилиндров соединены механической связью, содержащей вал, на концах которого закреплены зубчатые колеса, находящиеся в зацеплении с зубчатыми рейками, выполненными на штоках, ось вала параллельна осям роликов и стержня, а его опоры размещены в вертикальных стенках корпуса устройства [4].

Недостатками данного устройства являются сложности изготовления, монтажа и наладки работы жесткой механической связи вертикальных штоков гидроцилиндров. Возникающие при этом погрешности отрицательно сказываются на качестве намотки материала в рулон.

Механическая связь имеет значительные габариты и массу и располагается в рабочей зоне устройства, усложняя его конструкцию.

Технической задачей, на решение которой направлена заявленная полезная модель, является повышение качества намотки материала в рулон и упрощение конструкции устройства.

Решение указанной задачи достигается тем, что в устройстве для намотки материала в рулон, содержащем два параллельных горизонтальных ролика для привода рулона, один из которых является ведущим, а другой - ведомым, стержень для рулона, укладываемый на ролики параллельно им с возможностью подъема при увеличении диаметра рулона и размещенный цапфами с возможностью вращения в двух подшипниковых опорах вертикальных штоков гидроцилиндров средства компенсации веса рулона, включающего систему управления давлением в поршневых полостях гидроцилиндров и поддержания постоянного давления в штоковых полостях гидроцилиндров, имеющую чувствительный элемент в виде динамометрического датчика, связанного с опорой ведущего ролика, система управления давлением выполнена электрической и имеет связанный с датчиком пропорциональный клапан, подшипниковые опоры вертикальных штоков выполнены в виде открытых сверху полуцилиндров, согласно изобретению, система синхронизации движения вертикальных штоков гидроцилиндров выполнена гидравлической и имеет автоматический делитель расхода жидкости, содержащий два постоянных дросселя и двухщелевой золотниковый дросселирующий распределитель.

Сравнение заявленного устройства с прототипом показывает, что имеет место наличие новых деталей и функциональных связей между ними.

Новые детали: гидравлическая система синхронизации движения вертикальных штоков гидроцилиндров, имеющая автоматический делитель расхода жидкости, содержащий два постоянных дросселя и двухщелевой золотниковый дросселирующий распределитель.

Новые функциональные связи: при изменении нагрузки на вертикальные штоки гидроцилиндров делитель расхода автоматически изменяет расходы жидкости, поступающие в поршневые полости гидроцилиндров, и обеспечивает синхронизацию движения штоков.

Гидравлическая система синхронизации движения вертикальных штоков гидроцилиндров не допускает перекос стержня относительно роликов и обеспечивает равномерный контакт рулона с роликами.

Автоматический делитель расхода жидкости имеет незначительные габариты и массу, и может быть установлен в любом удобном месте устройства вне его рабочей зоны, например, на баке насосной станции.

Наличие новых элементов и функциональных связей позволяет повысить качество намотки материала в рулон и упростить конструкцию устройства.

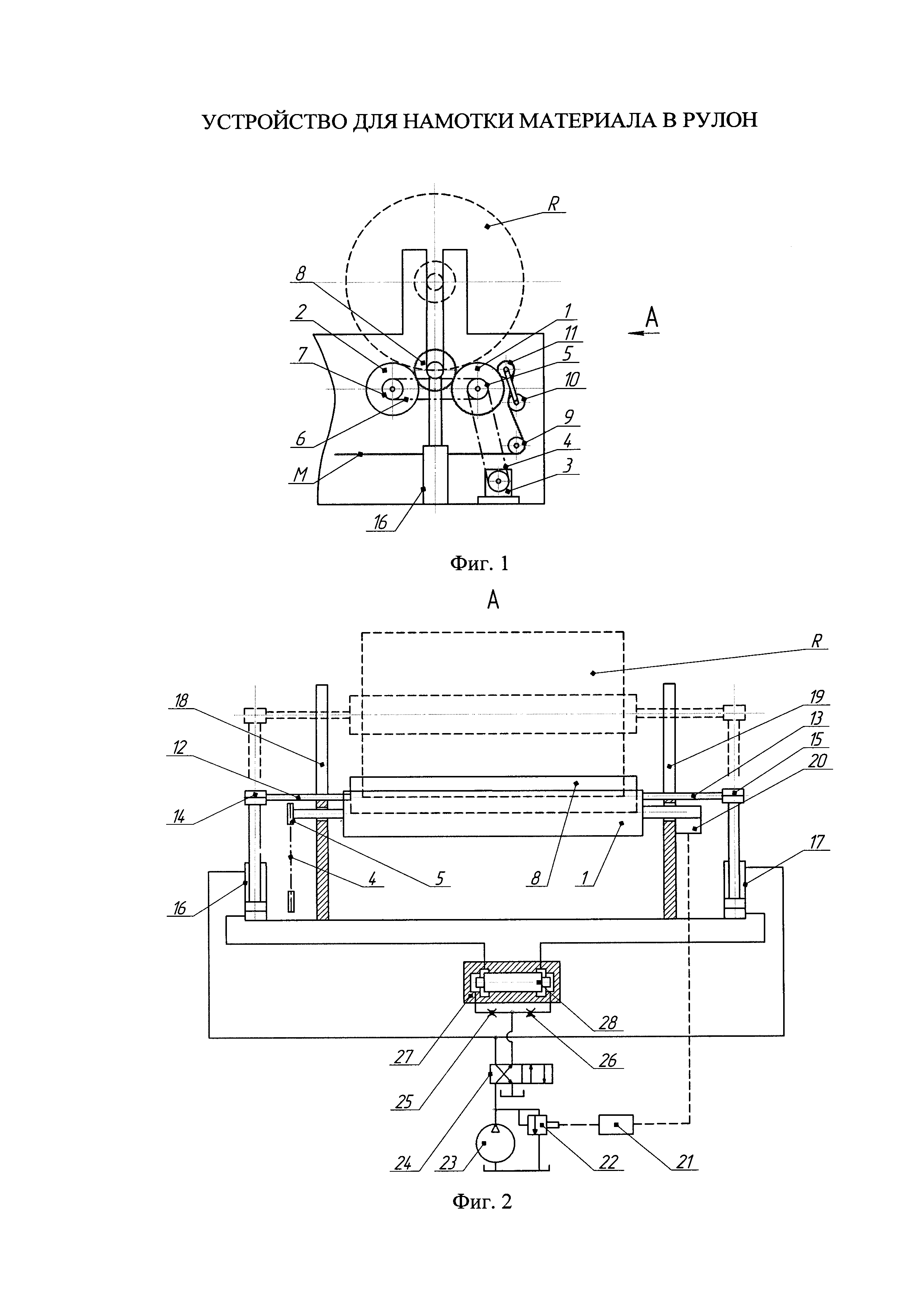

На фиг. 1 показано устройство для намотки материала в рулон, а на фиг. 2 - вид А устройства без натяжных роликов 9 и 10, прижимного ролика 11 и плотна наматываемого материала М.

Устройство для намотки материала М в рулон содержит два параллельных горизонтальных ролика для привода рулона R. Ролик 1 является ведущим, а ролик 2 - ведомым. Вращение ведущему ролику передается от двигателя 3 цепной передачей 4. Ведомый ролик получает вращение от звездочки 5 ведущего ролика посредством цепной передачи 6 на звездочку 7. Оба ролика вращаются в одном направлении.

Между роликами размещен стержень 8 рулона, который приводится во вращение за счет сил трения на контактирующих поверхностях. Наматываемый материал охватывает натяжные ролики 9 и 10, прижимается роликом 11 к периферии ведущего ролика и заправляется на стержень, вокруг которого впоследствии формируется рулон.

Цапфы 12 и 13 стержня размещены в подшипниковых опорах 14 и 15, закрепленных на штоках вертикально установленных гидравлических цилиндров 16 и 17. Опоры роликов расположены в вертикальных стенках 18 и 19 корпуса устройства.

Динамометрический датчик 20 установлен на вертикальной стенке корпуса устройства и контактирует с цапфой ведущего ролика. Сигнал от датчика через электрическую систему 21 управления давлением поступает к пропорциональному клапану 22, который регулирует давление жидкости в поршневых полостях цилиндров.

Питание гидроцилиндров осуществляется от насоса 23 через реверсивный распределитель 24.

Система синхронизации движения вертикальных штоков гидроцилиндров выполнена гидравлической и имеет автоматический делитель расхода жидкости, содержащий два постоянных дросселя 25 и 26, а также двухщелевой золотниковый дросселирующий распределитель с корпусом 27 и золотником 28. Две кольцевые расточки в корпусе частично перекрыты торцами золотника и образуют дросселирующие щели на пути жидкости к поршневым полостям гидроцилиндров.

Устройство работает следующим образом.

Система синхронизации движения вертикальных штоков гидроцилиндров предварительно настраивается путем регулировки проходных сечений дросселей 25 и 26 таким образом, чтобы золотник в корпусе дросселирующего распределителя занимал среднее положение и расходы жидкости, поступающие через дросселирующие щели распределителя в штоковые полости гидроцилиндров, были одинаковыми. Предварительно настроенные проходные сечения дросселей 25 и 26 в процессе работы устройства остаются постоянными.

Если при работе устройства вертикальный шток, например гидроцилиндра 16, под действием увеличившейся нагрузки начнет двигаться медленнее штока гидроцилиндра 17, то давление жидкости под левым торцом золотника возрастет. Золотник сместится вправо до нового положения равновесия, которое наступит при выравнивании давлений под торцами золотника. Расход жидкости в гидроцилиндр 16 увеличится, а в гидроцилиндр 17 уменьшится. Отставание штока гидроцилиндра 16 будет устранено и ось стержня останется параллельной осям роликов.

Равенство расходов жидкости на выходе автоматического делителя определяется равенством перепадов давлений на постоянных дросселях.

В процессе намотки материала диаметр рулона увеличивается, возрастает его вес и нагрузка на опоры роликов. Деформационный датчик реагирует на изменение положения цапфы ведущего ролика в опоре и передает соответствующий сигнал электрической системе управления, которая управляет пропорциональным клапаном. Настройка клапана изменяется в сторону увеличения давления рабочей жидкости в поршневых полостях гидроцилиндров. Силы на штоках цилиндров возрастают и компенсируют действие веса рулона на ролики.

Преимущества предлагаемого устройства перед прототипом заключаются в повышении качества намотки материала в рулон и упрощении конструкции.

Гидравлическая система синхронизации движения вертикальных штоков гидроцилиндров упрощает конструкцию устройства, не допускает перекос стержня относительно роликов, обеспечивает равномерный контакт рулона с роликами, что повышает качество намотки материала в рулон.

Источники информации, принятые во внимание

1. Патент США №3306547, кл. 242-66, 1967.

2. Патент РФ №2099271, кл. В65Н 18/20, 1996.

3. Патент СССР №1727528, кл. В65Н 18/20, 1989.

4. Патент РФ №172033, кл. В65Н 18/20, 2016 (прототип).

Реферат

Полезная модель повышает качество намотки материала в рулон, упрощает конструкцию устройства и может быть использована в качестве оборудования легкой промышленности.Устройство для намотки материала в рулон содержит два параллельных горизонтальных ролика для привода рулона, один из которых является ведущим, а другой - ведомым. Стержень для рулона укладывается на ролики параллельно им с возможностью подъема при увеличении диаметра рулона и размещается цапфами с возможностью вращения в двух подшипниковых опорах вертикальных штоков гидроцилиндров. Средство компенсации веса рулона включает систему управления давлением в поршневых полостях гидроцилиндров и поддержания постоянного давления в штоковых полостях цилиндров, а также имеет чувствительный элемент в виде динамометрического датчика, связанного с опорой ведущего ролика. Система управления давлением выполнена электрической и имеет связанный с датчиком пропорциональный клапан. Подшипниковые опоры вертикальных штоков выполнены в виде открытых сверху полуцилиндров.Система синхронизации движения вертикальных штоков гидроцилиндров выполнена гидравлической и имеет автоматический делитель расхода жидкости, содержащий два постоянных дросселя и двухщелевой золотниковый дросселирующий распределитель.Гидравлическая система синхронизации движения вертикальных штоков гидроцилиндров упрощает конструкцию устройства, не допускает перекос стержня относительно роликов, обеспечивает равномерный контакт рулона с роликами, что повышает качество намотки материала в рулон.

Формула

Документы, цитированные в отчёте о поиске

Устройство для намотки материала в рулон

Комментарии